пропорции при производстве — Всё про бетон

Вот уже многие годы такой строительный материал, как опилкобетон используется в строительстве многих сооружений и зданий. Наряду с традиционным бетонным раствором, опилкобетон способен выполнять те же самые функции, что положены и бетону.

Принципиальной разницей в строительных характеристиках такого подтипа бетона не имеется. Отличие состоит лишь в том, что для приготовления раствора традиционного бетона используется щебень и цемент, а для приготовления раствора из опилкобетона — смесь древесных отходов (стружка, опилки).

Данная технология была придумана в советские годы, ближе к шестидесятым годам. Опилкобетон по определению — это одна из разновидностей бетонных смесей, в состав которого входят древесные опилки и стружки. В настоящий момент реализация и производство такого вида бетонного раствора совершенно забыта и не реализуется.

Дело в том, что в начале девяностых годов, во время перестройки, началась программа на блочное и панельное строение всех жилых зданий, а про традиционные виды приготовления строительных материалов было забыто вовсе и считалось издержками старого времени.

Что такое опилкобетон?

Опилкобетон — это строительная смесь, предназначенная для всякого рода производства или возведения стен, укреплений, заливки тех или иных объектов домовладения. Изготавливается опилкобетон как и обыкновенный цементный бетон с щебнем, за исключением того, что в опилкобетоне имеется ряд древесных частиц.

В состав опилкобетона входят:

- Цемент.

- Вода.

- Древесная стружка.

- Песок.

Стоит отметить тот факт, что смесь из опилкобетона, как показывает результат проверки, является натуральным веществом, который не влияет на санитарно-гигиенические условия местности и человека, а также наиболее лучшим строительным материалом для возведения несущих стен и конструкций.

Плотность данного раствора напрямую зависит от компонентов, входящих в его состав. К примеру, если в опилкобетоне содержится большое содержание песочных гранул, то такой песок является наиболее разрушимым и подверженым распаду, а также менее плотным раствором.

По этой причине, к выбору компонентов опилкобетона нужно подходить наиболее качественно и анализировано. К тому же, расчеты на пропорции элементов в опилкобетоне являются основными факторами прочности и качества будущих зданий и сооружений, где данный материал использовался как строительное средство.

Опилкобетон или по-другому арболит является отличным материалом для возведения стен в доме и имеет целый ряд преимуществ в своей эксплуатации:

- Первое, о чем стоит упомянуть — это состав смеси опилкобетона, который влияет на теплосохранение в доме. Опилки с древности считаются лучшим материалом для сохранения тепла, по этой причине и произошло их использование в строительных целях. Хорошая теплопроводность опилкобетона является большим фактором для конкурирования с иными блочными материалами, к примеру, газоликаты или пенобетон.

- За счет своего простейшего состава и грамотной пропорции каждой смеси арболита, его можно использовать как средство в борьбе за шумоизоляцию.

Наличие древесной смеси способствует также и тому, что опилкобетон является наиболее гибким и осадочным строительным средством. Но осадка такого материала относительно мала и варьируется в размерах ГОСТа.

Наличие древесной смеси способствует также и тому, что опилкобетон является наиболее гибким и осадочным строительным средством. Но осадка такого материала относительно мала и варьируется в размерах ГОСТа.- Многие факторы опилкобетона говорят о том, что данный строительный элемент является легковоспламеняемым, но это вовсе не так. В производстве опилкоблоков применяется определенный ряд химических элементов, которые могут позволить блоку устоять с гнилостными бактериями, также блокирующие и не допускающие процесс разрушения бетона во время его затвердевание.

- Более того, опилкобетон устойчив ко многим факторам влажности. Большой процент увлажнения совершенно не страшен данному типу строительного материала. Поэтому, установка пеноблочных стен разрешена только на уровне земли.

Стоит систематически выделить ряд основных характеристик арбалита (опилкоблока):

- Материал, из которого изготавливает опилкоблок, является абсолютно безвредны и экологически чистым.

- Замечательная теплопроводность и хорошая морозоустойчивостью.

- Не вступает в контакт с различного рода грибками, лишайниками, мхом. Не подвержен гниению за счет наличия химических реагентов, останавливающих результат гниения органических веществ в составе опилкоблока.

- Легкая фрезеровка материала, несмотря на его твердость и прочность.

- Состав опилкобетона таков, что его поверхность замечательно контактирует с любого вида штукатуркой и раствором цемента.

- Все грани опилкобетона легко подвергаются раскрашиванию его (каркаса всей стены) в декоративную краску или лак.

- Не имеет свойства возгораться.

- Опилкобетон имеет отличную шумоизоляцию и хорошо подходит для многоквартирных домов.

Область применения опилкобетона

Благодаря наличию таких качеств как, звукоизоляция и теплоудержание, опилкобетон используется в частных домовых строениях и отделке квартирных стен. Можно смело утверждать, что коэффициент теплопроводимости опилкобетона в разы выше, чем у кладки, выполненной из керамического камня. Кроме того, более полувековая история зданий, возведенных из опилкобетона, несомненно, подтверждают качество этого материала и его долговечность.

Можно смело утверждать, что коэффициент теплопроводимости опилкобетона в разы выше, чем у кладки, выполненной из керамического камня. Кроме того, более полувековая история зданий, возведенных из опилкобетона, несомненно, подтверждают качество этого материала и его долговечность.

В начале шестидесятых годов прошлого столетия, опилкобетон широко применялся в строительстве жилых зданий и корпусов предприятий, так как являлся одним из дешевых строительных смесей, производимых на территории СССР.

Но с течением времени, производство опилкобетонного материала стало резко сокращаться в связи с появлением более удобных на тот момент, панельных плит.

Именно они пришли на смену опилкобетонным блокам. На сегодняшний день спрос на опилкобетон вновь возрастает. Связанно это с тем, что началось постепенное увеличение количества строящихся домов и коттеджей.

Как и каждый строительный материал, опилкобетон обладает теми или иными достоинствами или недостатками.

Плюсы:

- Пожалуй, самым большим плюсом данного строительного материала является его низкая себестоимость.

- Опилкобетон может быть использован как в блочной форме, так и в монолитной, заливаемой в обустроенную опалубку. Этот процесс выбора делает строительство дома удобнее.

- Хорошая пожароустойчивость.

- Санитарно-гигиеническая безопасность опилкобетона обусловлена использованием в составе лишь натуральных природных элементов.

- Возможность самостоятельно приготовить сырье и залить в форму блока.

- Высокий коэффициент теплоизоляции.

Минусов у пеноблочного материала не так уж и много:

- Маленькая прочность на сжимание блока.

- Хрупкий состав опилкобетона.

Благодаря таким характеристикам пеноблока, на сегодняшний момент его применяют в строительстве:

- Фундамента.

- Утеплителя стенных перегородок.

- Несущих каркасных стен.

- Забора и столбов.

В случае, если выбранным материалом для строительства дома стал опилкобетон, то не стоит делать более одного этажа. Либо строить более одного и двух, но с примесью кирпича или бетонных блоков.

Либо строить более одного и двух, но с примесью кирпича или бетонных блоков.

Состав опилкобетона

В состав такого строительного материала, как опилкобетон входят все основные структурные компоненты бетонного раствора, а это:

- Цемент высшей марки.

- Песок, желательно очищенный от примесей.

- Щебень различной категории формации.

Помимо всего этого, отличительной особенностью опилкобетона является наличие в нем опилок или древесных стружек. Примечательно, что по истечении большого срока времени они вовсе не гниют. Происходит это по той причине, что в состав опилкобетона замешивается некоторое количество химических реагентов, способных остановить реакцию разложения.

Изготовление опилкобетона своими руками

Случается и так, что денежных средств на поставку строительного раствора, в частности опилкобетона, не имеется. В таком случае необходимо прибегать к самостоятельному приготовлению данной смеси. Стоит сказать заранее, что в этом процессе нет ничего сложного, и если приготовление традиционного бетонного раствора не вызывало никаких вопросов, то с приготовлением опилкобетона будет еще проще.

Нужно отметить, что на сегодняшний день сохранилось несколько способов приготовления данной смеси самостоятельно, причем, для каждого вида работы свой тип опилкобетона.

К примеру, для того, чтобы произвести опилкобетон, способный устоять шумовому воздействию, необходимо использовать известь в виде порошка, воду и древесные опилки. Отношение каждого элемента в растворе должно быть на два меньше, чем у первоначального элемента (извести).

Непосредственно процесс приготовления опилкобетона выглядит следующим образом:На заранее приготовленную поверхность нужно высыпать песок, цемент и известь. Все эти элементы нужно тщательно перемешать, пока сухой раствор не станет до конца однородным.

После размешивания сыпучих смесей, необходимо добавить соответствующее количество древесных опилок, а затем добавить воды.

Относительно пропорций каждого материала, входящего в состав опилкобетона, нужно отметить следующие цифры:

- Отношение стружки к извести должно быть в равных количествах, то есть 1:1.

- Отношение цемента и воды — 1:2.

- Песка должно быть столько же, сколько и извести.

Согласно подсчетам, на они кубический метр приготовленной смеси опилкобетона необходимо затратить около 250 — 300 литров воды. Примечательно, что вода должна находится непосредственно в растворе, а не выталкиваться из него на поверхность.

Опилкобетон с использованием марки цемент м-300 станет отличным теплоизолятором для дома. Смесь из цемента марки м-500 применяется как для строительства несущих конструкций стены дома, так и для балконных сооружений или мансард.

Что касается ведерного объема всех элементов опилкобетона, то для производства смеси понадобится:

- 2 ведра древесной стружки и порошковой извести.

- 1 ведро цемента и 2 ведра воды.

- 2 ведра песка.

Производство блоков из опилкобетона

Для того, чтобы самостоятельно производить опилкобетонные блоки необходимо знать как минимум 2 параметра:

- Размеры блоков.

- Состав смеси для опилкобетона.

Так как с составом смеси опилкобетона и его производством уже ознакомлено выше, стоит заострить внимание на форме и размерах будущих опилкобетонных блоков.

Стандартно, размеры блоков имеют величину 200*300*600 миллиметров. Изготовить формочки под такие размеры не составит большого труда. Проще всего соорудить их из деревянных дощечек. Для целесообразности лучше всего соорудить 10-15 таких формочек, чтобы бетонные блоки имелись в наличии каждый день по нескольку штук.

Застывание раствора в формах длится около четырех дней, после чего блок будет полностью готовым к реализации. Стоит сказать и то, что процесс высыхания опилкобетонных блоков должен происходить на открытом воздухе.

Забор из опилкобетона своими руками. Изготовление опилкобетона в домашних условиях

Опилкобетон — материал, широко использующийся в монолитном строительстве до появления пенобетона. Сегодня из опилкобетона чаще всего производят стеновые блоки, которые пригодны для возведения зданий высотой до 3 этажей.

В данной статье представлена инструкция, следуя которой вы сможете сделать опилкобетон своими руками. Также мы рассмотрим назначение материала, его технические характеристики, преимущества и недостатки.

1.2 Испытание блоков из опилкобетона (видео)

2 Технология производства опилкобетона

Сырьевой состав опилкобетона состоит из 4-ех компонентов — портландцемента, опилок, песка и воды. Также в качестве дополнительного связующего может добавляться известь, однако реальной необходимости в ее использовании нет. Цементный раствор является щелочной средой, при попаданию в которую из опилок выделяются сахаристые вещества, негативно сказывающиеся на итоговой прочность материала.

Чтобы исключить отрицательные процессы опилки нужно предварительно обработать. Проще всего сделать это выдержав опилки на открытом солнце в течении 2-3 месяцев, однако ввиду длительности этого способа его применение нерационально. Наиболее оперативный метод — вымачивание опилок в известковом растворе (концентрация 1. 5%) в течении 3-4 дней с регулярным перемешиванием. Для кубометра материала необходимо использовать 200 литров воды, в которой разведено 2.5 кг извести. Такая обработка также защищает блоки от гниения в условиях высокой влажности.

5%) в течении 3-4 дней с регулярным перемешиванием. Для кубометра материала необходимо использовать 200 литров воды, в которой разведено 2.5 кг извести. Такая обработка также защищает блоки от гниения в условиях высокой влажности.

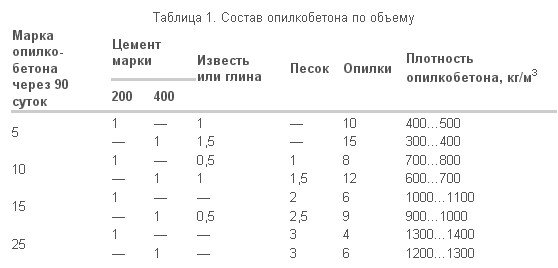

Пропорции смешиваемых компонентов зависят от требуемой плотности изготавливаемого материала (данные в таблице указаны с расчета приготовления кубометра опилкобетона):

Количество воды варьируется в пределах 250-350 л/м 3 смеси. Конкретный выбор делается исходя из первоначальной влажности опилок. Если влажность материала составляет 35-50%, то нужно добавлять максимальное количество воды (350 л), колеблется от 50 до 100% — минимальное количество.

Существует две последовательности замешивания раствора:

- Первоначально смешивается цемент с песком, после чего к ним добавляются опилки и заливается вода.

- Опилки заливаются водой и добавляется цемент, смесь размешивается до однородной консистенции и добавляется песок.

Известь всегда засыпается в последнюю очередь. Если изготовление опилкобетона осуществляется без специального оборудования, то предпочтительнее использования порядка замешивания №2 виду его меньшей трудоемкости. Отметим, что приготовить такой раствор с помощью бетономешалки гравитационного типа достаточно сложно, так как вода будет стекать вниз емкости, а опилки оставаться сверху. В идеале нужно использовать принудительный бетоносмеситель, стоимость которого начинается от 50 тысяч.

Если изготовление опилкобетона осуществляется без специального оборудования, то предпочтительнее использования порядка замешивания №2 виду его меньшей трудоемкости. Отметим, что приготовить такой раствор с помощью бетономешалки гравитационного типа достаточно сложно, так как вода будет стекать вниз емкости, а опилки оставаться сверху. В идеале нужно использовать принудительный бетоносмеситель, стоимость которого начинается от 50 тысяч.

Кустарное производство можно вести и без какого-либо специального оборудования, готовя раствор в корыте. В таком случае в нем нужно смешать лопатой песок и цемент, далее добавить и перемешать опилки и ввести воду. Раствор должен иметь такую влажность, чтобы при сжатии в кулаке он не растрескивался, но и не стекал водой.

С применением такого раствора может заливаться стяжка из опилкобетона либо вестись монолитное строительство. Если же конечной целью является изготовление блоков, то потребуется сделать формы из листового металла либо фанеры.

Форму имеет смысл делать под стандартный размер стеновых блоков 390*190*188 мм, но при этом ее высота должна быть на 5 см выше, что нужно для трамбовки смеси. Также в форме не должно быть дна и должны присутствовать боковые ручки. Для трамбовки делается отдельная металлическая пластина, соответствующая размерам сечению формы.

Технология производства блоков достаточно простая. Первоначально нужно приготовить площадку, на которых будут выдерживать блоки до полного отвердевания, все работы проводятся на ее территории. Форма заполняется опилкобетоном, используемой в роли пресса крышкой смесь прижимается, что приводит к уплотнению блока. Далее за ручки форма поднимается и блок остается лежащим на полу. Рабочую прочность изделие получит по истечению 2-ух недель.

Многие люди хотят узнать больше об изготовлении блоков из опилкобетона своими руками. Главная проблема в том, что информации по данному вопросу крайне мало, хотя многие энтузиасты уже довольно долгий срок возводят из подобных блоков здания и загородные дома, ведь компоненты, которые требуются для производства продукта, не являются дефицитом. В данной статье мы рассмотрим нюансы и тонкости изготовления опилкобетона собственноручно, а также виды, характеристики и пропорции опилкобетона.

В данной статье мы рассмотрим нюансы и тонкости изготовления опилкобетона собственноручно, а также виды, характеристики и пропорции опилкобетона.

Опилкобетоном называют изделие, которое изготавливают из смешанных в разных пропорциях песка, опилок, цемента и извести. Данный строительный продукт относят к типу легких материалов для строительства. Придуманы блоки во второй половине ХХ века, однако популярность обрели лишь в конце века.

Так как блоки из опилкобетона и извести отличаются большим числом санитарно-гигиенических достоинств, их позволяется применять для строительства совершенно разных типов сооружений, например для детей либо медицинских целей.

На блоках можно производить самую разную механическую отделку, ведь они практически не поддаются деформации. Не редко данный материал путают с блоками из . Однако изготовление этих материалов происходит из разных компонентов.

Какими характеристиками обладают (плюсы и минусы)?

Главные свойства в опилкобетоне, которые важны потребителю:

Главным минусом данного изделия можно назвать то, что он поглощает влагу. Однако этот нюанс поддается решению, ведь фасад можно покрыть водоотталкивающими растворами. А вот изнутри опилкобетон покрывается особыми гидроизоляционными смесями. Еще одним недостатком является то, что в качестве главного компонента не все опилки подходят.

Однако этот нюанс поддается решению, ведь фасад можно покрыть водоотталкивающими растворами. А вот изнутри опилкобетон покрывается особыми гидроизоляционными смесями. Еще одним недостатком является то, что в качестве главного компонента не все опилки подходят.

Типы опилкобетона

Применительно к блокам существует различная классификация. Например:

- теплоизоляционный тип, обладающие плотностью 700 кг на 1м3;

- конструкционный тип, обладающий плотностью 1000 кг на 1м3.

Также существует классификация, согласно плотности блоков:

Самым высоким показателем плотности отличается тип М5. Их используют при монтаже цоколя и стен загородных домов. Материалы типа М10 используют для восстановления стен и подвалов. А вот для отелочных операций и установки перегородок отличным выбором будет тип М15 либо М20.

Как изготовить?

Производство опилкобетонных блоков абсолютно не тяжелое дело, по данной причине все чаще потребители выполняют данный процесс в домашних условиях. Важно лишь четко придерживаться технологий и рекомендаций.

Важно лишь четко придерживаться технологий и рекомендаций.

Подготовка материалов и инструментов

Одним из основных достоинство материала является то, что опилкобетонные блоки своими руками сможет сделать любой человек, нужно лишь запастись самым необходимым. В перечне нужных материалов и инструментов, чтобы приготовить смесь в домашних условиях, значатся:

- древесные опилки;

- цемент;

- речной песок;

- глина;

- вода;

- деревянные доски;

- толь;

- стержни из стали с резьбой;

- специальные гайки;

- стальной лист;

- оборудование для трамбовки бетонного раствора;

- промышленный миксер либо бетономешалка;

- пленка из полиэтилена;

- строительное сито;

- лейка;

- известь;

- упаковка гвоздей;

- мастерок.

Создание формы для блока

Формы изготавливают из доски или приобретают готовые.

Чтобы изготовить состав и сформировать блоки, необходимы специальные формы. Если необходимо изготовить продукт большого веса, то секцию рекомендуют выполнять разборной. А вот для изделия небольшого веса либо размера лучше использовать ячеистые секции.

Если необходимо изготовить продукт большого веса, то секцию рекомендуют выполнять разборной. А вот для изделия небольшого веса либо размера лучше использовать ячеистые секции.

Опалубка формируется из деревянных досок. Изнутри секции выстилаются стальными листами. По причине наличия стального покрытия, формы отличаются высокой гидроизоляцией. Ведь при заполнении форм составом, дерево не должно поглощать воду из бетонной смеси. Плюс ко всему, из созданных таким образом секций легче вытаскивать готовое изделие.

В случае же применения не стальных секций, перед заливкой замешенного состава и по ходу формирования изделий, форму следует постоянно поливать.

Опилкобетон ни в коем случае не должен высыхать раньше положенного срока. Во время конструирования секций стоит взять во внимание одну тонкость. Когда состав подсыхает, он подвергается усадке, соответственно, изделие в итоге получается меньшего объема. По данной причине, стоит при конструировании форм учитывать этот нюанс и выполнять работу с запасом около 10%.

Готовые формы закрепляют на специальных поддонах из металла, которые посыпают небольшим количеством деревянных опилок. В случае формирования отверстий в бетоне, в форму устанавливают специальные толи. Если необходимо приготовить большое количество материала, например, 1м3 лучше сформировать несколько секций.

), это легкий вид бетона, разработанный в середине прошлого века, обладающий множеством преимуществ относительно некоторых современных материалов. В его состав входят природные компоненты, безвредные для здоровья человека и экологически чистые.

Опилки являются натуральным утеплителем органического происхождения, поэтому опилкобетон значительно теплее обычного бетона. Малый вес опилок обуславливает легкость получаемого материала, в то же время он удивительно прочный, не горит, обладает шумоизоляцией и недорогой стоимостью. К недостаткам материала можно отнести длительный период высыхания и повышенную водопроницаемость.

Подготовка опилок

Для изготовления опилкобетона используются любые виды древесных опилок. Лучшими по качествам считаются полученные при обработке хвойных деревьев и лиственницы как наиболее устойчивые к процессам гниения. Рекомендуется перед добавлением в бетон просушить их в защищенном от солнца месте в течение 2-3 месяцев. При этом испарится значительная часть веществ, снижающих скорость схватывания бетона.

Лучшими по качествам считаются полученные при обработке хвойных деревьев и лиственницы как наиболее устойчивые к процессам гниения. Рекомендуется перед добавлением в бетон просушить их в защищенном от солнца месте в течение 2-3 месяцев. При этом испарится значительная часть веществ, снижающих скорость схватывания бетона.

Приготовление опилкобетона для стяжки

Для нижнего слоя стяжки нужно взять 1 ведро цемента марки М 400, 2 ведра песка и 6 ведер опилок. Пропорции для верхнего слоя: 1 ведро цемента, 2 – песка и 3 – опилок. При желании можно добавить для 1-го слоя на 1 ведро цемента 3 кг гашеной извести, для 2-го слоя – в два раза меньше (1,5 кг). На высыхание изготовленной таким способом стяжки толщиной 10-15 см потребуется примерно 1 месяц.

В условиях промышленного производства ускорение этого процесса достигается добавлением специальных добавок, способствующих минерализации наполнителя. На 1 ведро цемента добавляют 250 гр. хлорида кальция (Е 509), а также применяется нитрат кальция, сульфат аммония, жидкое стекло, известь, которые ускоряют затвердевание раствора. Последовательность добавления материалов: в воду насыпаются опилки, затем цемент, потом песок и добавки. Отсутствие добавок не влияет на качество бетона, просто его высыхание займет больше времени. Густота опилкобетона должна быть, как у магазинной сметаны, если сделать раствор более жидким, его застывание будет более длительным.

Последовательность добавления материалов: в воду насыпаются опилки, затем цемент, потом песок и добавки. Отсутствие добавок не влияет на качество бетона, просто его высыхание займет больше времени. Густота опилкобетона должна быть, как у магазинной сметаны, если сделать раствор более жидким, его застывание будет более длительным.

Изготовление блоков из опилкобетона

Готовые блоки из опилкобетона имеют плотность от 500 кг/м³, что позволяет строить из них дома, гаражи и другие хозяйственные сооружения. Выпускаемые промышленностью материалы фибролит и карболит содержат в своем составе цемент и древесные опилки, благодаря чему обладают низкой теплопроводностью и эффективно удерживают тепло в помещении. По выводам санитарно-гигиенических экспертиз, опилкобетон превосходит все другие виды бетона по многим показателям. Недостатком этого материала является способность впитывания влаги из окружающей среды. Поэтому для того, чтобы предохранить стены от увлажнения следует позаботиться о гидроизоляции фундамента, сооружении отмостки, отделке наружных стен обожженным кирпичом или цементным раствором.

Добавление в состав материала цемента, глины и извести способствуют его пластичности, облегчающей процесс формирования блоков. Вяжущие вещества добавляются в одинаковой пропорции с сухими заполнителями. Добавление в смесь песка позволяет повысить прочность бетона и уменьшить усадку его при высыхании блока. Соотношение песка к вяжущим материалам – примерно 3:1. Лучше использовать добываемый в горах песок с ребристыми песчинками, обеспечивающими хорошее сцепление с остальными составляющими опилкобетон компонентами.

Состав опилкобетона различных марок

Для изготовления марки М5 на 80 ведер опилок (200 кг) нужно взять 4,5 ведра цемента М400 (50 кг), 3 ведра песка (50 кг), 14 ведер глины или извести (200 кг). Плотность опилкобетон данной марки составит 500 кг/м³, он так же, как и М 10 обеспечивает хорошую теплоизоляцию и может применяться для сооружения подвалов. В состав марки М10 на 80 ведер опилок берется 9,5 ведер цемента, 12 – песка и 10,5 – извести или глины. Плотность получаемого материала 650 кг/м³.

Плотность получаемого материала 650 кг/м³.

Изготовление марки М15: на 80 ведер опилок 13,5 ведро цемента, 21 – песка и 7 – извести (глины), плотность полученного материала составит 800 кг/м³. Марка М20: на 80 ведер песка 18 ведер цемента, 30 – песка и 35 – извести (глины), плотность опилкобетона – 950 кг/м³. Опилкобетон марок М10 и М15 можно использовать для возведения стен дома. При малом содержании цемента в составе материала уменьшается его плотность, снижается водонепроницаемость и устойчивость к воздействию низких температур, увеличивается коррозия металлической арматуры, применяемой при укладке блоков. Увеличение в составе опилкобетона содержания цемента удорожает его себестоимость.

Из-за длительного высыхания опилкобетона при строительстве стен используют не сооружение опалубки, а готовые, предварительно высушенные блоки. Чаще всего делают блоки толщиной 140 мм, чтобы удобно было использовать в кладке при необходимости обожженный красный кирпич или его части. При изготовлении блока опилкобетона в нем делают 2 или 3 отверстия, ускоряющие процесс сушки и снижающие теплопроводность материала. Блоки из опилкобетона очень прочные, не имеют трещин, удобны для кладки стен строений.

Блоки из опилкобетона очень прочные, не имеют трещин, удобны для кладки стен строений.

Опилкобетон – это легкий класс пескоцемента с экологически чистым составом и абсолютно безвредными для человека компонентами. На опилкобетоне получаются блоки с высокими санитарно-гигиеническими параметрами, паропроницаемостью и звукопоглощением. Другие названия материала – арболит, деревобетон.

Готовые блоки используют для строительства малоэтажных зданий. При изготовлении опилкобетона отсутствуют значительные энергетические и тепловые затраты, что снижает себестоимость готовой продукции. Рассмотрим состав опилкобетона.

Стандартное соотношение компонентов

Арболит выполняет те же функции, что и классический вяжущий строительный материал. Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости). Допускается использование древесной стружки, которая увеличивает прочность моноблоков. Перед приготовлением сухую смесь следует просеять на ситах с размером ячеек 20х20, 10х10, 5х5 мм, а стружки – на ситах величиной 10х10 мм.

Каждая марка арболита готовится по определенным пропорциям. Классическими соотношениями считаются:

- стружки к извести – 1:1;

- вяжущего вещества к воде – 1:2.

Песок и известь нужно брать в одинаковых количествах. Достаточное количество воды на 1м3 готовой смеси является 250 – 300 литров. При этом жидкость не должна выталкиваться из раствора, а находиться в нем.

Пропорции

Для трех наиболее популярных марок арболита вместо 1м3 предлагаются конкретные объемы основных компонентов ведрами (далее сокращение в.).

- Марка М10 требует такие количества: полведра вяжущего сырья, ведро с горкой очищенного песка и немногим больше трех ведер со стружкой.

- Арболит М15 готовится из чуть больше половины емкости трехкальциевого силиката, полутора в. песка, четырех частей со стружками.

- Состав опилкобетона М25 получается из половины объема силиката, немногим меньше чем полтора в. песка, трех в. с горкой стружки.

Пропорции этими емкостями были подобраны и отработаны давно для каждой марки, чтобы облегчить строителям задачу без использования расчетов через величины в 1м3. В качестве отдельного компонента или возможной добавки допустимо использование гашеной извести. Цель ее примешивания — обессахаривания стройсмеси. Вместо нее можно добавлять пушонку.

В качестве отдельного компонента или возможной добавки допустимо использование гашеной извести. Цель ее примешивания — обессахаривания стройсмеси. Вместо нее можно добавлять пушонку.

Приготовление для стяжки

Для стяжки используется высокая марка вяжущего компонента М400. Приготовить ее можно своими руками. Смесь состоит из верхнего и нижнего слоев. Оптимальное соотношение силиката, песка и стружки:

- для нижнего слоя составляет 1:2:6, также допустима добавка 3 кг гашеной извести;

- для верхнего – 1: 2:3 с добавкой или без 1,5 кг известки.

Первой наливается вода, затем последовательно добавляется стружка, цемент, песок и в конце по необходимости – добавки. Важным условием смешения является достижение густоты раствора как у 20%-ой сметаны. Более жидкие смеси сохнут дольше.

Стяжке толщиной 10 – 15 см такого состава сохнуть месяц. Ускорить сушку можно примешиванием специальных добавок, таких как нитрат или хлорид кальция, жидкое стекло, аммоний сульфат. Эти вещества ускоряют процесс минерализации, поэтому заливка твердеет быстрее.

Эти вещества ускоряют процесс минерализации, поэтому заливка твердеет быстрее.

Состав раствора для различных марок

Помимо М10, М15, М25 существуют другие марки арболита с разным составом. Например, смесь М5 высокой плотности можно приготовить своими руками из таких количеств, измеренных в ведрах: 4,5 частей силиката, смешанного с 3 и 80 частями песка и опилок, соответственно. Для обеспечения высокой скорости твердения в М5 добавляют 14 в. известки или глины. Количество ингредиентов можно пересчитать на 1м3. Такой продукт подходит для создания подвалов с хорошей теплоизоляцией.

Промежуточная марка М20 готовится из 18, 30 и 35 в. наполнителя, песка и известки, соответственно. Пропорции берутся из расчета на 80 частей. В промышленных масштабах, а именно для возведения стен, используются М10 и М15 и готовятся они как представлено в таблице.

Таблица: Приготовление строительных смесей М10 и М15:

- ингредиенты М10; М15;

- опилки 80; 80;

- цемент 9,5; 13,5;

- песок 12; 21;

- известь или глина 10,5; 7.

Важно не занижать количества вяжущего материала. Это может привести к потере будущей конструкцией плотности, водонепроницаемости, устойчивости к температурным колебаниям, коррозионной стойкости арматуры. Однако преувеличение содержания цемента удорожает себестоимость готового продукта.

Раствор с известью и без

Следует знать, что известь повышает взаимные адгезионные способности компонентов песко-цементного композита. К тому же использование или отсутствие в его составе глины существенно влияет на количественное соотношение основных ингредиентов. Решить, применять ее или нет, нужно на начальном этапе строительства в зависимости от назначения готового монолита, марки прочности изделия.

Максимальной плотностью обладают растворы без глины. На 10 литров рабочей смеси потребуется 2 кг стружки, 2 кг (М15) или 3 кг (М25) цемента, 6,3 кг (М15) или 6,7 кг (М25) песка. Эти же марки с известью будут содержать 1,5 и 2 кг цемента, 3,5 и 5 кг песка, 1 и 0,5 кг глины на 2 кг опилок в 10 л раствора, соответственно.

Составу с наименьшей плотностью потребуется несколько другое количество:

- М5 из полкило цемента на 2 кг гашенки, полкило песка и 2 кг стружки;

- М10 на 2 кг древесного материала требует 1 кг цемента, 1,5 глины, 2 кг песка.

Для утепления стен или пола необходимы опилки, ведь с ними легко заниматься стройкой. Они широко эксплуатируются для бетонных растворов с песком, а также можно добавить другие компоненты, которые необходимы вам.

Пропорции раствора из опилок, песка и цемента употребляется для утепления и качественного покрытия пола. Также такой раствор подойдет для отделки стен, в результате чего они меньше пропускает холодный воздух в зимний период, а в летний наоборот, держат нормальную температуру помещения. Все отделочные работы происходят внутри.

Утепление опилками

Для сбережения теплоты в полу можно практиковать различные утепляющие виды материалов, ведь строительный рынок это позволяет. Но также не следует забывать о древесных опилках.

Конечно, они не используются в чистом виде, потому что быстро возгораются, и в большей степени они входят в состав смесей, блоков. Их применение наблюдается в составе из цемента, песка, чтобы грызун не смог повредить конструкцию.

Чтобы уменьшить расходы на утепление стен опилки замечательно подходят. Они служат в качестве надежного утепления, ведь замес для блока делать очень просто. Для него потребуется:

- 10 частей опилок;

- 1 часть цемента.

Вода нужна, чтобы получился комок, который не распадется, и во время нажатия будет выступать вода.

Стяжка

Пропорции раствора из цемента, песка и воды применяются для выравнивания пола. Высокое качество раствора непременно зависит от марки цемента. Благодаря этому, стяжка буде прочнее после затвердения.

Чтобы избежать усадки цемента, в него непременно добавляется песок. Для каждой марки цемента наблюдается индивидуальное соотношение воды и песка. Например:

- берем цемент марки 400, в него добавляем песок с расчетом 1:4 в некоторых случаях 1:3 или 1:6.

- если цемент марки 500, то соотношение будет 1:5. В этом случая если цемента больше, то прочность еще выше.

Вода добавляется понемногу, ведь она будет лишней и уменьшит долговечность бетона. Также существует некое мнение, если в раствор добавляется небольшое количество моющего средства, то он получается более пластичным.

На строительном рынке можно найти отечественный пластификатор, который используется для раствора, вместо моющего средства или порошка.

Таблица для каждого вида бетона в зависимости от марки.

| Марка бетона | ||||||

| М100 | М150 | М200 | М250 | М350 | М400 | |

| Марка цемента | 200 | 300 | 400 | 400 | 400 | 500 |

| Расход цемента кг/м 3 | 200-240 | 215-240 | 240-310 | 270-340 | 310-390 | 250-440 |

Правильная пропорция из песка, цемента, воды приводит к образованию бетона высокого качества, или цементного раствора, который изготавливают как на стройках, так и домашних условиях.

Сколько цемента надо в арболит?

К высококачественным материалам относят арболит (опилкобетон), его можно употреблять для формирования стен всякого помещения. В состав арболита входит известь, песок, цемент и древесные опилки. Только в определенном соотношении. Благодаря такому составу материалов он начисляет большое количество преимуществ и является популярным при возведении жилищных помещений. А вот, сколько класть цемента в арболит, сейчас детально рассмотрим!

дом из такого материала будет очень теплый

Технология изготовления арболита

Такой материал, как арболит несложно сделать самостоятельно на своем участке. Для этого понадобится инвентарь:

- бетономешалка;

- формы для залива готовой смеси.

А также понадобятся:

- древесные опилки;

- цемент;

- известь или глина;

- песок.

Состав материалов для арболита

Так как арболит относится к опилкобетону, тогда становится понятно, что он включает в свой состав цемент разных марок. А также чтобы повысить прочность материала арболита, применяют цемент даже с лучшими характеристиками.

А также чтобы повысить прочность материала арболита, применяют цемент даже с лучшими характеристиками.

К бетону добавляют стружку и опилки. Когда такого материала недостаточно, тогда наполняют отходами от хвои, листвы либо коры, только в концентрации не выше пяти процентов от всего состава наполнителя.

Количество материала для формирования арболита

Готовая форма арболита должна быть с параметрами 5×25 мм. Для этого весь органический состав пропускают на дробилку. Дальше такой дробленый состав добавляется в смесь цемента.

Предварительно на заводах для нейтрализации сахара в органику добавляют особые химические вещества. Это связано с тем, что сахар ухудшает прочность арболита и его обязательно надо удалить.

Этапы изготовления

- Просеивание опилок ситом с ячейками − 1×1 см.

- Помещение в бетономешалку опилок и песка.

- Перемешивается в бетономешалке состав.

- А сколько цемента надо в арболит, определяется по его марке, додается вместе с известью.

- Перемешивается в бетономешалке.

- Заливается состав в формы по 15 см каждый слой.

В течение 3 месяцев арболит становится прочным.

Итак, сколько цемента в арболите:

- в 5 марке арболита имеется 1/М 400 цемента;

- в 10 марке арболита имеется 1/М 400 цемента;

- в 15 марке арболита имеется 1/М 400 цемента;

- в 25 марке арболита имеется 1/М 400 цемента.

Если есть нужное количества цемента, создается материал легкого состава с прочностью 400-850 кг/м 2 и обладает огнестойкостью при температуре 1000 С.

Поделитесь статьей с друзьями:

Похожие статьи

состав, пропорции, производство своими руками, отзывы и видео

Поиск более новых материалов, имеющих большое количество преимуществ вкупе с доступностью, продолжается долгое время. Так, опилкобетон можно считать одним из новейших типов блоков, которые имеют множество особенностей. Именно о них стоит поговорить подробнее.

Так, опилкобетон можно считать одним из новейших типов блоков, которые имеют множество особенностей. Именно о них стоит поговорить подробнее.

Описание материала

Опилкобетон — это материал, который можно отнести к категории легких. Для его создания используются непосредственно опилки, цемент и песок. Разработан он был в 60-х годах, но широко применяемым стал лишь с 90-х годов.

Благодаря высоким санитарно-гигиеническим свойствам, его можно использовать для возведения абсолютно любых зданий и учреждений, в том числе и тех, которые предназначаются для детей.

Блоки можно подвергать абсолютно любой механической обработке, так как они практически не дают трещин и сколов. Очень часто их путают с арболитовыми блоками. Отличаются эти два строительных материала применением в них разных заполнителей.

Что касается арболита, то для его изготовления применяют дробленную щепу, которую получают за счет измельчения отходов древесины, а также дробления камыша и стеблей хлопчатника, а для изготовления опилкобетона применяются только опилки.

Технические характеристики

Плотность опилкобетонных блоков можно регулировать самостоятельно, увеличив долю опилок и песка в его составе. Характеристики материала в сфере тепло- и звукоизоляции будут тем выше, чем больше будет его плотность. Возрастет в таком случае и его прочность.

Можно выделить несколько групп опилкобетонных блоков, которые подразделяются от высоких технических характеристик к более низким:

- М5. Самый оптимальный вариант для возведения фундаментов и стен построек, так как обладает большей плотностью.

- М10. Блоки с подобной прочностью хороши для реконструкции стен и подвалов.

- М15 и М20 одинаково хорошо подойдут для возведения внутренних стен и перегородок, а так же для облицовки.

Основные показатели характеристик опилкобетонных блоков отражены в таблице:

| Средняя плотность, кг/м3 | 500-850 |

| Прочность при сжатии, МПа | 0,5-3,5 |

| Теплопроводность, Вт/(м2·?С) | 0,08-0,17 |

| Прочность при изгибе, МПа | 0,7-1 |

| Модуль упругости, МПа | 250-2300 |

| Морозостойкость, цикл | 25-50 |

| Водопоглощение, % | 40-85 |

| Усадка, % | 0,4-0,5 |

| Биостойкость | V группа |

| Огнестойкость | 0,75-1,5ч |

| Звукопоглощение, 126-2000Гц | 0,17-0,6 |

Производство опилкобетонных блоков

Изготовление данных блоков не является очень сложным процессом, именно поэтому и возможно осуществить это своими руками. Главное, строго следовать технологическому процессу и не нарушать его.

Главное, строго следовать технологическому процессу и не нарушать его.

Подготовка смеси

Создание опилкобетонных блоков оправдано, если неподалеку от производства находится лесопилка. В таком случае производство их своими руками станет наиболее выгодным, поскольку много затрат для этого не потребуется.

Для приготовления материала, который необходим для разных целей, понадобится взять компоненты в следующих пропорциях:

- Для получения высокой плотности: по 200 кг цемента и опилок, 50 кг извести, 500 кг песка.

- Для получения средней плотности на 200 кг опилок понадобится уже 150 кг цемента, 100 кг извести и 350 кг песка.

- Низкая плотность предполагает снижение количества дополнительных материалов на 200 кг опилок в несколько раз. Так, нужно всего лишь по 50 кг песка и цемента, а извести — 200 кг.

Кстати, известь возможно заменить глиной. В данном случае на качестве опилкобетона это не способно сильно сказаться.

Если эксплуатация блоков предполагается в местности с большой влажностью или же опилки лежалые, то заполнитель потребует дополнительной обработки минерализаторами. Это поможет увеличить огнестойкость и снизит возможность поглощения воды. Отличный способ обработки — это вымачивание их в жидком стекле. Предварительно нужно вымочить их в известковом молоке.

Смесь должна быть сухая, когда будут перемешиваться опилки, песок и бетон. Вода добавляется уже после, при помощи распрыскивателя.

Так как вручную компоненты очень тяжело перемешивать, особенно в больших количествах, рекомендуется позаимствовать растворосмеситель или же бетономешалку.

Проверить готовность раствора можно, сжав ее в кулаке. Если комок пластичен и на нем хорошо видны отпечатки, значит, материал готов.

Подготовка форм и оборудования

Изначально необходимо изготовить щитки специально для опалубки. Они должны быть четко вымерены, чтобы получить равные по размеру блоки. Доски для щитка должны иметь толщину в 38 мм. После следует приступить к просеиванию опилок. Как только щепа и кора будут отделены, потребуется добавить к ним древесную стружку. Это позволит увеличить прочность материала в несколько раз.

После следует приступить к просеиванию опилок. Как только щепа и кора будут отделены, потребуется добавить к ним древесную стружку. Это позволит увеличить прочность материала в несколько раз.

Укладку можно производить в две группы форм:

- Габаритные блоки. Для них потребуется обычно в виде ящиков из досок. Они обычно разборные, так как это позволяет быстро разбирать и собирать вновь.

- Небольшие блоки. Представляют собой небольшие по размеру формы, благодаря которым обычно могут изготавливаться до 9 блоков одновременно.

К укладке следует приступать немедленно, так как уже после двух часов она начнет быстро твердеть. Предварительно доски опалубки внутри увлажняются водой. Укладка должна производиться слоями раствора в 150 мм, при этом каждую его часть нужно хорошо утрамбовывать, дабы избежать образования пустот.

Опалубку целесообразно снимать по прошествии четырех дней, когда раствор полностью застынет. Сами блоки нужно оставить еще на этом месте на 4 дня, так как в подобном случае прочность повышается в несколько раз.

Сами блоки нужно оставить еще на этом месте на 4 дня, так как в подобном случае прочность повышается в несколько раз.

Сушку блоков лучше проводить на сквозняке, поскольку тогда она будет производиться равномерно. При этом важно оставить между ними зазоры. На случай дождя лучше закрыть их полиэтиленовой пленкой, дабы предотвратить намокание блоков.

Окончательная сушка осуществляется при помощи столбов. Блоки необходимо для этого уложить на кирпичи, возводя невысокие столбы из опилкобетонных блоков и обязательно оставляя зазоры между ними. Таким образом 90% прочности можно достигнуть уже после месяца сушки.

На видео — технология производства опилкобетонных блоков своими руками при помощи станка «Блокмастер»:

Применение опилкобетонных блоков

В строительстве самых разных строений находит свое применение опилкобетон. Дачи, дома, хозяйственные постройки, коттеджи — все они получаются прочными и обладают прекрасными качествами. Из этого материала можно строить и временные жилища, ведь обойдутся блоки достаточно дешево.

Из этого материала можно строить и временные жилища, ведь обойдутся блоки достаточно дешево.

Применим опилкобетон и для постройки прочного фундамента. При этом в реставрации он не будет нуждаться длительное время.

Плюсы и минусы

Блоки отличаются следующими преимущественными характеристиками:

- Высокая теплоизоляционность;

- Экологичность;

- Паропроницаемость;

- Огнеустойчивость;

- Устойчивость к холодам и морозам.

Особым плюсом будет его вес, так как он составит всего 50 тонн при площади в 250 м2. Благодаря этому качеству материала можно существенно снизить затраты на постройку фундамента. Кроме того, низкая стоимость самих опилкобетонных блоков также позволит сэкономить.

К основному минусу, которым обладает опилкобетонный блок, можно отнести его возможность впитывать влагу. Это очень плохо для материала, но предотвратить впитывание жидкости возможно, если внешне окрасить их некоторыми составами и красками, а внутри провести качественную гидроизоляцию.

Отзывы

Георгий, г. Саратов:

Построил цельный дом из опилкобетона. В целом доволен, хотя, конечно, стоило уделить больше внимания проведению паро- и гидроизоляционных слоев, поскольку совсем недавно обнаружил конденсат. Советую строить дом из подобных блоков только в том случае, если Вы самостоятельно способны провести меры по изоляции.

Владислав, г. Омск:

Дачная постройка вышла в несколько раз дешевле, чем, если бы я закупал другой материал. А здесь сделал его сам, вроде бы ничего сложного, но достаточно трудоемким оказался процесс.

Если соберетесь строить дом из опилкобетона, который будет изготовлен самостоятельно, то потребуется нанять бригаду рабочих. Они будут помогать его изготавливать, иначе процесс будет достаточно длителен. Но при задействовании рабочих в итоге сумма выйдет такая же. Не знаю, но все же я бы строил дом из более традиционных материалов.

Родион, г. Бийск:

Сделал несколько построек на основе опилкобетонных блоков. Доволен очень, на следующий год планирую заняться масштабной стройкой из этого материала.

Доволен очень, на следующий год планирую заняться масштабной стройкой из этого материала.

Опилкобетон своими руками: пропорции, состав, видео

Опилкобетон – лёгкий бетон, в состав которого входит цемент, опилки, минерализаторы и песок. Материал экологически чистый, имеет низкий объёмный вес, высокую устойчивость к огню, низкую теплопроводность и высокую паропроницаемость. Используется для возведения монолитных зданий или для изготовления строительных блоков, в том числе применяется для возведения несущих конструкций, идеально подходит для малоэтажного строительства.

Опилкобетон может быть нескольких видов, в зависимости от плотности и, соответственно, прочности. Каждый из видов материала отвечает следующим маркам прочности: М5, М10, М15, М20. Первые две марки применяются исключительно в качестве утеплителя, возведение из них несущих конструкций нежелательно. В качестве несущих конструкций в малоэтажном строительстве применяют последние две марки. Если же проводится многоэтажное строительство из опилкобетона, то обязательно применение несущего каркаса.

Сфера применения опилкобетона

Материал имеет широчайший спектр применения, при этом он очень часто производится своими руками. С помощью данного материала можно возводить хозяйственные постройки, также часто практикуется строительство домов из опилкобетона, утеплительных стен для тех же домов, подвалов или даже бани из опилкобетона.

Материал сравнительно лёгкий и дешёвый, кроме этого, сэкономить можно и на основании для здания, используя ленточный фундамент. Если же проводить реконструкцию зданий или же утеплять их, то в усилении фундамента нет необходимости.

Фото: дом из опилкобетонных блоков

Подготовка сырья для изготовления опилкобетона своими руками

В предварительной подготовке нуждается только древесная часть состава. Для начала её нужно просеять через сито с размером ячейки не более одного квадратного сантиметра.

Опилки можно предварительно просушить, но это необязательно. В последующем просто будут внесены поправки с учётом влажности опилок. Если и сушить, то весь объём, а не частично!

В последующем просто будут внесены поправки с учётом влажности опилок. Если и сушить, то весь объём, а не частично!

Главнейшим этапом подготовки опилок является их минерализация. Проводится эта процедура для лучшего связывания цемента с древесной частью, придания ей стойкости к огню и биологическим факторам.

Проводится минерализация замачиванием опилок в растворе минерализатора. В качестве минерализатора допустимо использовать гашеную известь, жидкое стекло, кальция хлорид, сернокислый кальций.

Опилки для изготовления опилкобетонных блоков

Приготовление смеси для опилкобетона своими руками

Для приготовления смеси своими руками обычные бетономешалки практически не подходят, намного лучше использовать растворосмесители или же в крайнем случае ручное смешивание своими руками, что весьма затруднительно при больших объёмах.

Для приготовления каждой из марок материала используют свою пропорцию при одном и том же составе:

- М5 – для данной марки используют опилки, известь или глину, песок и цемент в соответствующей пропорции 4:4:1:1;

- М10 – опилки, известь или глину, песок и цемент смешивают в пропорции 4:3:4:2;

- М15 – смешивают опилки, известь или глину, песок и цемент в пропорции 4:2:7:3;

- М20 – используют следующую пропорцию опилок, извести или глины, песка и цемента 4:1:10:4.

Далее, медленно добавляют воду, например, из ведра или лейки, постепенно перемешивая смесь до получения рассыпчатой на вид консистенции, но сохраняющей форму после сжатия в кулаке, при этом не должно выделяться влаги.

Растворосмеситель

Рекомендуется использовать именно предложенные пропорции, так как они проверены опытом и являются оптимальными.

Совет прораба: всегда учитывайте тот факт, что чем выше плотность, тем хуже теплотехнические показатели, но тем выше несущая способность готового материала.

Литьё опилкобетона

При производстве опилкобетона своими руками по предложенному составу и пропорциям с последующим формированием его в готовое изделие пользуются заранее подготовленными формами для блоков нужного размера. Также можно пользоваться съёмными и несъёмными опалубками в случае монолитного строительства.

При производстве блоков своими руками объём уже замешанного состава помещают в формы, покрытые изнутри гидроизолятором. Для придания блокам большей прочности в раствор можно помещать продольную арматуру. Для облегчения изделия можно помещать вертикально расположенные пластиковые трубы на всю толщу формы.

Форма для изготовления опилкобетонных блоков

После заливки материал уплотняют вибротрамбовкой либо специально изготовленной ручной трамбовкой. Далее, блоки не вынимая из формы, оставляют на четыре дня накрытые целлофаном. После этого осторожно извлекают трубки из блоков, а сами блоки из форм и оставляют досушиваться на месяц. По прошествии этого времени из блоков можно строить, но стоит учитывать, что полная прочность достигается за три месяца, и с облицовкой спешить не нужно.

Совет прораба: при монолитном строительстве со съёмной опалубкой она устанавливается с использованием тех же принципов, что и для блочных форм. Армирование проводится через каждые 40 сантиметров. Несъёмная опалубка устанавливается совместно с арматурным каркасом, но стоит учитывать, что такая конструкция будет долго «сохнуть».

При чётком расчёте проекта опилкобетон, произведённый даже своими руками строго по предложенному составу и пропорциях, не уступает по качеству заводскому. А использование его как такового имеет по большей части отличные рекомендации не только от людей, строивших своими руками, но и такие же отзывы строителей профессионалов.

Видео

| № |

Наименование вводимых компонентов |

Количество вводимых компонентов |

Плотность бетона, кг/м3 |

Марка бетона и полнотелого камня, кг/см2 |

Марка пустотелого камня, кг/см2 |

| Керамзит | |||||

| 1 |

Цемент, кг Керамзит, м3 (кг) Вода, л |

250 1,2 (720) 100—150 |

1000 | 50 | 30 |

| 2 |

Цемент, кг Керамзит, фракц. 1-5 мм, м3 (кг) Керамзит, фракц. 5-15 мм, м3 (кг) Вода, л |

220 0,65 (390) 0,6 (330) |

950 | 90 | 30 |

| Зола | |||||

| 3 |

Цемент, кг Зола угольная м3 (кг) Вода, л |

200 1,2(960) 90—130 |

1200 | 50 | 30 |

| 4 |

Цемент, кг Зола угольная м3 (кг) Песок кварц, м3 (кг) Вода, л |

220 0,9(720) 0,32 (540) 90—130 |

1500 | 60 | 35 |

| 5 |

Цемент, кг Щебень, м3 (кг) Зола, м3 (кг) Вода, л |

200 0,5 (750) 0,53 (420) 90—130 |

1500 | 120 | 70 |

| Керамзит и зола | |||||

| 6 |

Цемент, кг Керамзит, 1-5 мм, м3 (кг) Керамзит, 5-15 мм, м3 (кг) Зола угольная или сланц, м3 (кг) Вода, л |

200 0,65 (390) 0,55 (300) 0,44 (350) |

950 | 50 | 30 |

| Шлак | |||||

| 7 |

Цемент, кг Шлак, м3 (кг) Вода, л |

200 1,3 (720) 90—130 |

950 | 75 | 45 |

| 8 |

Цемент, кг Шлак, м3 (кг) Песок кварц, м3 (кг) Вода, л |

200 0,9 (500) 0,32 (540) 90—130 |

1250 | 100 | 60 |

| 9 |

Цемент, кг Шлак, м3 (кг) Вода, л |

200 1,2 (1080) 90—130 |

1300 | 75 | 45 |

| 10 |

Цемент, кг Шлак, м3 (кг) Песок кварц., м3 (кг) Вода, л |

200 0,8 (720) 0,32 (540) 90—130 |

1450 | 100 | 60 |

| Зола и шлак | |||||

| 11 |

Цемент, кг Шлак, м3 (кг) Зола, м3 (кг) Вода, л |

200 0,8 (720) 0,4 (720) 90—130 |

1250 | 75 | 45 |

| Опилки | |||||

| 12 |

Цемент, кг Опилки, м3 (кг) Песок кварц., м3 (кг) Вода, л |

260 0,6 (150) 0,65 (1100) 100—150 |

1500 | 50 | 30 |

| 13 |

Цемент, кг Опилки, м3 (кг) Песок кварц., м3 (кг) Вода, л |

280 0,4 (100) 0,8 (1350) 100—150 |

1760 | 70 | 40 |

| 14 |

Цемент, кг Опилки, м3 (кг) Песок кварц., м3 (кг) Известковое тесто Вода, л |

230 0,9 (220) 0,3 (500) 0,04 (50) 100—150 |

1000 | 50 | 30 |

| Керамзит и опилки | |||||

| 15 |

Цемент, кг Керамзит, м3 (кг) Опилки, м3 (кг) Вода, л |

280 0,7 (420) 0,6 (150) 100—150 |

880 | 45 | 25 |

| 16 |

Цемент, кг Керамзит, м3 (кг) Опилки, м3 (кг) Песок кварц., м3 (кг) Вода, л |

280 1,1 (600) 0,1 (25) 0,25 (425) 100—150 |

1350 | 60 | 35 |

| Керамзит, зола, опилки | |||||

| 17 |

Цемент, кг Керамзит, м3 (кг) Зола, м3 (кг) Опилки, м3 (кг) Вода, л |

220 1,1 (600) 0,045 (40) 0,1 (25) 100—150 |

1300 | 60 | 35 |

| Пенополистирол гранулированный | |||||

| 18 |

Цемент, кг Полистирол, м3(кг) Песок кварц., м3 (кг) Вода, л |

250 0,4 (27) 0,55 (935) 100—150 |

1250 | 45 | 25 |

Какова технология изготовления опилкобетонных блоков?

Опилкобетон, это легкий материал, который изготавливают с добавлением таких строительных материалов как: песок, цемент, опилки.

Опилкобетон, на сегодняшний день очень популярный строительный материал, благодаря которому изготавливают дома, коттеджи, гаражи, сараи.

Блоки из опилок имеют ряд преимуществ, например: имеют хорошую теплоизоляции, прочность, устойчивые перед морозами и перед огнём.

Один из главных минусов, это то, что этот материал хорошо впитывает влагу, но такая проблема легко решается, если обработать блоки из опилкобетона специальным средством, который отталкивает влагу.

Существует несколько типов опилкобетона М20, М5, М15, М10. Что касается прочности, то наиболее прочным опилкобетон есть марки типа М5.

Такой строительный материал применяется для строительства фундамента.

Если стоит сделать облицовку внутри помещения, то для этого отлично подойдёт такой тип как: М20 и М15.

Чтобы сделать опилкобетонные блоки понадобятся следующие материалы: опилки, бетономешалка, песок, цемент, глина, вода, доски, толь, стержни с резьбой, желательно чтобы они были стальные, барашковые гайки, листовая сталь, шпатель, гвозди, сито, формы для блоков. Если нужно делать блоки большими, то желательно, чтобы формы были разъемными.

Формы для блоков можно сделать из досок, внутри нужно покрыть форму листовой сталью.

Если формы внутри не покрыты листвой сталью, тогда блоки придётся увлажнять.

Если сделали опилкобетонные блоки, нельзя чтобы они пересыхали.

Во время изготовления блоков, стоит учесть то, что после высыхания, сушки блоков, становятся меньшими.

Если блоки имеют определенную ширину и толщину, тогда их стоит делать на 15-30 сантиметров больше.

В форму нужно положить свернутую в трубочку толи, это для того, если нужно, чтобы в опилкобетоне были отверстия. Тонким слоем опилок покрываются металлические поддоны, на которые будут ставиться деревянные формы.

Чтобы сделать опилкобетонные блоки, для этого стоит высушенные опилки пропустить через сито, потом опилки стоит перемешать с песком и цементом. Следующим этапом, стоит добавить слегка скомканную глину. Всё тщательно перемешиваем, а потом добавляем небольшой струей воду.

Чтобы приготовить раствор для опилкобетонных блоков, стоит учесть следующее, для какой цели будут изготавливаться блоки, если нужна низкая плотность, тогда стоит добавить 20 килограмм опилок, 5 килограмма песка и цемента, также, для изготовления блоков из высокой плотности понадобится: 20 килограмма опилок и цемента, 5 килограмма глины, добавляем 50 килограмма песка.

Для изготовления блоков средней плотности, для этого стоит взять опилок – 20 килограмм, глины – 10, а вот песка – 35, а цемента – 15.

Чтобы узнать качество раствора, то для этого стоит взять в руку подготовленную смесь, если во время сжатия появляется вода, то это говорит о неправильном приготовлении смеси. Если комок пластичный, при этом отбавляет следы от руки, можно смело приступать к изготовлению блоков.

Перед тем как делать опилкобетонные блоки, стоит сразу же определится с размерами, с толщиной стенок.

Стандартные размеры, это толщина материала равна двух кирпичей.

Чтобы блоки быстро высохли, то стоит сделать небольшие отверстия.

Перед тем как начинать делать блоки, то необходимо определиться с размером. Самый популярный размер, это толщина материала, равная толщине двух кирпичей. Чтобы ускорить процесс высыхания, в материале делаются отверстия.

Как только приготовили раствор, то начинать делать блоки нужно приблизительно в течение 1 часа. Подготовленную смесь нужно укладывать в формы, толщина должна быть приблизительно 20 сантиметров. Каждый слой нужно хорошо трамбовать, нужно стараться, чтобы не было воздуха.

Если сделали блоки, тогда их стоит оставить в покое на 2-3 дня. Перед тем как внимать блоки из формы их стоит проверить, для этого стоит взять обычный гвоздь и провести по блоку, если осталась царапина, то блок можно смело вынимать использовать по назначению.

состав, характеристики, плюсы и минусы

1. Состав.

Представим базовый состав опилкобетонной смеси с удельным весом 1100 кг/м 3 в виде таблицы.

| Наименование материала | Масса, кг | % от массы | Объём, л | % от объёма |

|---|---|---|---|---|

| Цемент М400 | 200 | 18,2 | 166 | 11,4 |

| Песок | 590 | 54 | 393 | 26,7 |

| Опилки | 200 | 18,2 | 800 | 54,8 |

| Хлористый кальций и др. добавки | 5 | 0,5 | 4,5 | 0,3 |

| Вода | 100 | 9,1 | 100 | 6,8 |

1.1. Цемент.

Рекомендуется применение цемента марки не ниже чем М-400 (ГОСТ 10178-85).

1.2. Песок.

В качестве основного наполнителя используется песок крупной или средней фракций (ГОСТ 8736-93), создающий прочный скелет блока, в который рекомендуется добавлять мелкий песок, доля которого не должна превышать 10%.

1.3. Опилки.

Возможно применение опилок практически всех пород деревьев. Предпочтительнее использование хвойных, поскольку они меньше подвержены гниению. Перед применением опилки желательно выдерживать под навесом в течение 2-3 месяцев. В случае использования опилок без предварительной выдержки необходима их обработка в смесителе защитными составами.

1.4. Основные добавки.

Для нейтрализации органических веществ, выделяемых опилками, и для сокращения времени затвердевания опилкобетона необходимо применение добавок: извести, сульфата аммония, жидкого натриевого стекла. Наиболее эффективным является добавление хлорида кальция (ГОСТ 450-77).

1.5. Вода.

Желательно применение воды, не загрязненной примесями (ГОСТ 23732-79). При умеренном содержании солей возможно использование морской воды.

2. Классификация.

Опилкобетонные блоки (как и любые стеновые бетонные камни) должны соответствовать ГОСТ 6133-99. Их можно классифицировать по следующим параметрам.

2.1. Применение.

- Стеновые блоки предназначены для кладки наружных и внутренних стен.

- Перегородочные блоки – для кладки перегородок.

2.2. Форма.

- Полнотелые – стеновые или перегородочные блоки без пустот.

- Пустотелые – блоки как со сквозными, так и глухими пустотами, формируемыми в процессе изготовления для придания блоку необходимых эксплуатационных характеристик.

2.3. Размеры.

- В соответствии с ГОСТ 6133-99 размеры блоков для кладки стен могут быть: 288х288х138мм, 288х138х138мм, 390х190х188мм, 290х190х188мм, 190х190х188мм, 90х190х188мм.

- Размеры блоков для перегородок: 590х90х188мм, 390х90х188мм, 190х90х188мм.

Допускается изготовление блоков других размеров.

3. Характеристики опилкобетона.

Характеристики обилкобетонного блока для базового состава смеси.

| Наименование показателя | Значение | Комментарий |

|---|---|---|

| Прочность, кг/см2 | М 35 | Значительная прочность, учитывая низкий удельный вес и, как следствие, низкую нагрузку. Прочность может быть увеличена при увеличении содержания цемента. Опилки в блоке играют роль армировки. Благодаря этому достигается повышенная прочность на растяжение и изгиб. По этому показателю опилкобетонные блоки превосходят большинство строительных материалов. Её можно регулировать путём изменения соотношения вяжущего вещества и наполнителя. При высокоэтажном строительстве возможно использование цемента марки М-500, повышение его содержания в блоке и применение модифицирующих добавок. Это позволит достичь показателей прочности в 100 кг/см2. При возведении одноэтажных построек достаточно показателя в 20 кг/см2. При изготовлении блоков с такими характеристиками можно добиться значительной экономии дорогостоящего цемента. |

| Объемный вес, кг/м3 | 1100 | При увеличении % содержания цемента в смеси увеличится объемный вес и прочность. |

| Теплопроводность, Вт/м*К | 0,29 | Показатель лучше, чем у кирпича и бетона. По этому показателю он предпочтительнее кирпича и бетона. Теплопроводность увеличивается с увеличением содержания в опилкобетоне цемента. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее. |

| Морозостойкость, циклы | 50 | Материал выдерживает 50 циклов. Специальные меры позволяют увеличить ресурс. |

| Усадка, мм/м | 0,5-1,5 | Достаточно высокое значение, затрудняющее отделочные работы. |

| Водопоглощение, % | 8-12 | Высокое значение, отрицательно влияющее и на морозоустойчивость. Может быть снижено путём применения гидрофобизирующих добавок и обработке опилок водоотталкивающими и консервирующими составами. |

| Паропроницаемость | 0,1-0,26 | Значение увеличивается с ростом % содержания опилок и степени пустотелости блоков. |

| Огнестойкость, час | 2,5 | Трудногорючий материал группы Г1. |

| Стоимость руб/м3 | 1800-3500 | Зависит от содержания цемента в смеси и степени пустотности. |

| Звукоизоляция | высокая | Растёт с повышением % содержания опилок. Легкие ячеистые бетоны, в том числе и газобетон, при значительном увеличении пористости могут обладать лучшей звукоизоляцией, но при этом они будут терять в прочности. |

| Максимальная этажность строения, эт | 3 | Этажность может быть повышена при увеличении прочности блока путем повышения % содержания цемента и применения модифицирующих добавок. |

4. Уникальные качества. Преимущества блоков из опилкобетона в сравнении с альтернативными материалами.

- Экологическая безопасность. Опилкобетон производится из натуральных материалов (цемент, песок, древесные опилки), что обеспечивает его высокую экологичность. По показателям звукопоглощения и паропроницаемости этот материал близок к древесине. Он полностью соответствует современным санитарно-гигиеническим требованиям.

- Низкая теплопроводность опилкобетона в сочетании с применением в строительстве пустотелых блоков делает дома из этого материала теплыми.

- Низкий удельный вес опилкобетона снижает затраты на устройство фундамента и транспортировку.

- Простота обработки облегчает строительство. Опилкобетонные блоки можно пилить, они легко сверлятся, не составляет проблем забить гвоздь в стену.

- Высокая прочность на растяжение и изгиб.

5. Минусы применения опилкобетона.

- Относительно высокая степень влагопоглощения, требующая проведения влагозащитных мероприятий при строительстве.

- Необходимость увеличения содержания цемента в блоке при многоэтажном строительстве. Это влечет за собой удорожание, ухудшение теплоизоляционных качеств и повышение требований к фундаменту.

- Относительно высокая степень усадки, осложняющая проведение отделочных работ.

6. Область применения и способы транспортировки.

Возможность изготавливать блоки из опилкобетона с нужными свойствами позволяет использовать их при возведении любых зданий. Он применяется для утепления уже готовых домов и строительства оград и столбов.

Опилкобетонные блоки транспортируются на поддонах. Высота пакета с поддоном не должна превышать 1,3 м. Камни с глухими отверстиями укладывают пустотами вниз. Сформированные транспортные пакеты складируются в один ярус.

Опилки, песок и цемент

Опилки, песок и цемент The NSW Good Wood GuideОпилки, песок и цемент

Рассел Эндрюс – перепечатано из журнала Owner Builder Magazine

Краткое содержание …

ВВЕДЕНИЕ

ЗАЯВКА

СМЕСЬ

ПОДГОТОВКА РАМЫ

ОПАЛУБКА

ЗАПОЛНЕНИЕ ПАНЕЛЕЙ

ОТДЕЛКА

ВВЕДЕНИЕ

Применение смеси опилок, песка и цемента для изготовления стеновых панелей в течение многих лет был довольно обычным явлением в некоторых частях Северного Нового Южного Уэльса.

История этой технологии восходит как минимум к 1930-м годам, и он был исследован и применен в некоторых частях США, Великобритании и Германии. В некоторых случаях использовались материалы (с различными адаптациями). для полов, а также стен.

Возможности этого носителя, вероятно, безграничны. Может быть нет причин, по которым мы не можем делать кирпичи, потолочные панели, лепную мебель или что бы ни.

ЗАЯВКА

В строительстве материал используется в качестве ненесущего заполнения в способ, полностью не отличающийся от традиционной плетенки и мазки.Появляются пара основных структурных подходов:

1. Крыша опирается на стоечно-балочный каркас так же, как это может быть дом из сырцового кирпича. Пространство между стойками дополнительно подразделяется. обрамлением из легких твердых пород дерева, поддерживающим филенки. Эти могут быть шириной до пары метров. Чаще встречаются шпильки с шагом 600-1200 мм. однако, и, вероятно, более управляемый.

2. Другой подход – поддержать крышу каркасными стенами, которые иметь шпильки, расположенные по центру до 1200 мм.В этом случае точечные нагрузки на крышу следует переносить прямо над шпильками или более тяжелыми верхними пластинами. При заполнении между стойками обычно выполняется в вертикальном положении, как описано ниже, были случаи, когда сначала заполняли, а затем поднимали стены в место. Панели достаточно легкие, чтобы их можно было использовать в качестве поддерживаемых стен. пнями и носителями. Они также достаточно жесткие (после высыхания), чтобы обеспечить крепления к зданию, хотя другие диагональные связи, такие как стальные стержни или деревянные рейки должны быть встроены в панели по мере необходимости.

Некоторым может показаться, что легкость материалов делает его хорошим материал для высоких торцов фронтона или даже вторых этажей на сырцовом кирпиче или утрамбованном земляные постройки.

СМЕСЬ

Самая распространенная смесь для стен состоит из 3 частей опилок, 2 частей. частей песка и 1 части цемента. Для небольших панелей обычно требуется 4 части опилок. удовлетворительно.

Опилки должны быть из твердых пород древесины с низким содержанием танинов, смол и масла – для наилучшего результата.

Большинство людей смешивают ингредиенты в большом неглубоком металлическом поддоне, используя мотыги или грабли. Используйте столько воды, сколько нужно для активации цемента.

Порядок смешивания должен быть следующим:

– Сначала смешайте песок и опилки – сделайте это тщательно;

– Затем добавьте цемент и снова перемешайте, пока вся смесь не станет однородной. однородный цвет;

– Теперь добавьте воды и снова перемешайте – садовая лейка пригодится в разводка воды.

Для обеспечения однородности после определения количества воды все материалы доставлять к месту смешивания через мерные ведра или ящики.Работа в тени, чтобы избежать преждевременного схватывания смеси и убедиться, что она на месте в течение примерно тридцати минут после смешивания.

При сжатии шарика смеси в руке не должно образовываться лишней воды. пробегает сквозь пальцы. Избыток воды будет означать, что панель может спадать и даже рушиться до того, как схватится.

ПОДГОТОВКА РАМЫ

Убедитесь, что вся конструкция прочная и безопасная, без опоры на цементных заполнителях из опилок.

При высыхании панель будет в некоторой степени усаживаться. из обрамления.Рекомендуется заклеить край обрамления, чтобы предотвратить смесь прилипает к ней и при высыхании растрескивается. Для по той же причине, лучше затереть карандашом края панелей. чем оставлять хрупкий оперенный край.

Чтобы избежать просвета дневного света вокруг панелей, бусинка или металлическая полоса согласно схеме можно использовать. Это будет иметь дополнительный эффект удержания панель на месте.

Другой используемый метод удержания – это растяжение мягкой оцинкованной стали толщиной 12 мм. sire между рамками посередине толщины панели.Закрепить провода с помощью U-образных скоб или сквозных отверстий в деревянных изделиях. Проволока может натянута вставив стержень или отвертку и повернув.

ОПАЛУБКА

Использование листового материала, прикрепленного к одной стороне рамы панели, является нормальным явлением. струбцинами или винтами. Идеальным вариантом является Formply для бетонных работ, так как он очень сильный и вряд ли отклонится. Formply стоит дорого, но его можно использовать многократно в течение многих лет при условии ухода.

Если используется менее прочная фанера или другой листовой материал, он может быть усилен с шипами по мере необходимости.Опалубка должна быть хорошо уплотнена, чтобы предотвратить прилипание к нему смеси опилок и цемента при высыхании.

ЗАПОЛНЕНИЕ ПАНЕЛЕЙ

Некоторые люди используют только форму поддержки, описанную выше, и нажимают горстями опилок и цемента смешиваются с ним, вокруг проволоки и бусинок, и хорошо в углы. Поверхность похлопана до «неформальной ровности». и дали высохнуть. Эта система подходит в основном для небольших панелей.

Другой способ – использовать пару досок 150 x 25, прикрепленных к вторую сторону шпилек и упакуйте смесь между ними и подкладкой. форма.Затем доски можно перепрыгивать через стены, как показано на схеме.

Неровности поверхности можно слегка заделать шпателем в процессе работы.

Каждая панель должна быть установлена за одно занятие. Растрескивание почти наверняка в результате между свежими и сухими участками.

Дайте высохнуть до 24 часов, прежде чем снимать основу. в зависимости от размера панели и условий сушки. Панели должны быть защищены от слишком быстрого высыхания.

Новые панели могут быть повреждены вибрацией от соседнего здания виды деятельности.Дайте им шанс застыть, прежде чем подвергать их такому стрессы.

ОТДЕЛКА

Панели, изготовленные таким образом, по своей природе не являются стойкими к атмосферным воздействиям. Внутри, стены могут не нуждаться в отделке, хотя большинство людей захотят украсить каким-то образом.

Поверхность можно красить коммерческими красками *, но это будет дорого, так как поверхность впитает много краски.

Можно использовать традиционную известковую побелку *. Добавление одной чашки льняного масла на десять литров известкового раствора хорошо работают, а порошки оксидов можно добавить для создания нужного цвета.Дальнейшее добавление одной чашки ПВА (например, Bondcrete) на двадцать литров – еще одна возможность.

Для участков, особо подверженных атмосферным воздействиям, возможна следующая отделка:

– 1 часть Silasec – цементный герметик собственной марки

– 5 частей воды

– 7 частей портландцемента – оксиды и / или гашеная известь могут использоваться для произвести желаемый цвет.

Много лет разбираясь в опилках, песке, цементной среде, Я взволнован его потенциалом, теперь, когда я его увидел.Нет я не внезапно эксперт в этой области, но я надеюсь, что приведенные выше комментарии воодушевят читателей попробовать свои силы с материалом.

(Рассел Эндрюс – редактор журнала Owner Builder Magazine – см. Деревянное строительство: земля, саман, глиняный кирпич в разделе «Книги» альтернативы Справочник)

* См. Также «Поставщики нетоксичных красок» в Альтернативном справочнике.

В начало страницы Вернуться на СТРАНИЦУ СОДЕРЖАНИЯ

Строительство дома из опилок – Зеленые дома

Статья о строительстве дома из опилок и о том, как этот дом сохранился тридцать лет спустя.

Тридцать лет назад – сразу после Второй мировой войны, когда так много интересных вещей человеческого масштаба все еще делалось на стольких полях – парень из Айдахо построил дом из опилок и бетона. А Popular Mechanics , среди других публикаций, сообщил о строительстве этого дома. Подходит для Popular Mechanics .

Беда только в том. . . С тех пор мы ждали следующего отчета, который расскажет нам, насколько хорошо это необычное здание выдержало испытание временем.И – поскольку не похоже, что кто-то еще заинтересован в этом продолжении, МАТЬ взялась за проект.

Итак, вот оригинальная история Popular Mechanics , написанная 30 лет назад. . . и новости MOTHER о доме Уэйт Фриберг из опилок / бетона, как он выглядит и работает сегодня.

Перепечатано с разрешения Popular Mechanics , авторское право © 1948, Х.Х. Виндзор.

Любой, кто переживает возрождение старого желания использовать опилки и стружку вместо песка и гравия, чтобы получить более легкий и дешевый бетон, должен познакомиться с крошечной диатомовой водорослью – чудо-природным растением – и с тем, как Уолт Фриберг использовал ее для сокращения затрат. в своем новом доме в Москве, штат Айдахо.

Стены, полы и крыша дома выполнены из опилочного бетона. Объединив древесные отходы и диатомовую землю, каждый кубический дюйм которой содержит миллионы микроскопических чудесных растений, Фриберг вдвое сократил стоимость этих частей своего дома и получил превосходную изоляцию.

Когда он вернулся на факультет сельскохозяйственной инженерии Университета Айдахо, Фриберг, ветеран армейских инженеров, стал искать дом.

Он видел опилки и стружку, сжигаемые как отходы на мельницах в его местности.Он понял, что построить дом из древесных отходов было давней мечтой. Большинство инженеров давно оставили надежды получить удовлетворительный древесный бетон. Когда смесь была бедной, чтобы использовать дешевые древесные отходы, полученный бетон не был прочным и горел почти так же быстро, как дерево. Когда смесь была достаточно густой, чтобы быть огнестойкой, дополнительный использованный цемент уничтожил большую часть экономии на песке и гравии, а также разрушил большую часть изоляционных свойств древесины.

Но во время войны Фриберг кое-что узнал о диатомовых водорослях, что придало ему смелости снова открыть старый вопрос.Кизельгур использовался в промышленности как изолятор и огнезащитный состав. Он видел, как волшебный материал, добавленный к бетонной смеси при строительстве гигантских мелиоративных дамб в Калифорнии, значительно повысил ее работоспособность. Возможно, диатомит решит проблему опилок и бетона. Эта догадка оправдалась, и сегодня диатомовые водоросли находятся в центре внимания зданий.

Отложения диатомовых водорослей широко распространены в США. Некоторые из крупнейших месторождений находятся в Орегоне, Калифорнии, Неваде и Вашингтоне.Из-за его стратегического значения во время войны велись интенсивные поиски новых месторождений. Были найдены многие. Хотя большинство новых слишком малы или недостаточно чисты для промышленного использования, они подходят для бетона из опилок и стружки.

Во времена дедов диатомовые водоросли были просто интересным маленьким растением, на которое можно было смотреть в микроскоп. Школьные учителя поразили своих учеников чудесами природы, подняв небольшую щепотку диатомовой земли и сказав им, что она содержит тысячи и тысячи крошечных раковин.