Теплоотражающие стеклопакеты или окна, возвращающие тепло

Наша большая страна расположилась в разных климатических зонах. Это обуславливает различие требований, которые предъявляются к теплоизоляции окон в разных ее регионах. Однако, несмотря на это, теплоотражающие стеклопакеты оказались востребованными буквально в любом уголке страны. Уместен вопрос – почему? Ответить на него можно лишь основательно разобравшись, в чем состоит особенность этих изделий, каковы их преимущества, и имеются ли у них недостатки.

Эффективность теплосбережения теплоотражающих стеклопакетов

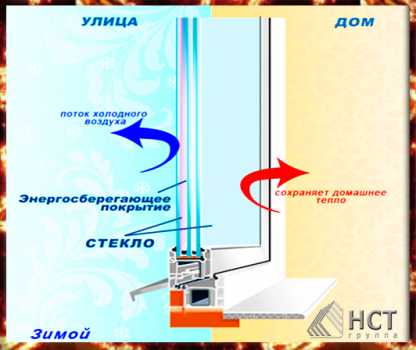

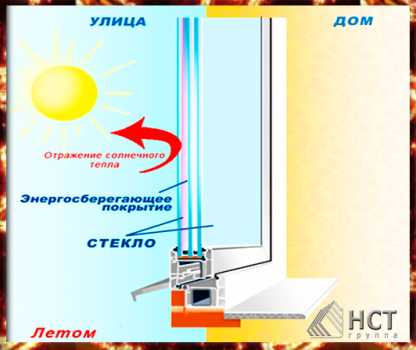

Прежде всего, следует отметить универсальность теплоотражающих стеклопакетов. Они могут использоваться всюду без всяких ограничений. В жилом доме, офисе, торгово-развлекательном заведении – везде теплоотражающие окна обеспечат комфортную температуру в помещении. Стеклопакеты с функцией теплоотражения значительно эффективней обычных окон с тремя стеклами. Последние предназначены для снижения конвективных теплопотерь, в то время как 70% всех тепловых потерь происходит посредством инфракрасного излучения. Особенность теплоотражающих стекол состоит в том, что они отражают именно инфракрасное излучение, направляя его назад в помещение. Специалисты утверждают, что наиболее эффективным способом снижения потерь тепла является повышение теплоотражающих свойств окон.

Если сравнить теплоотражающие стеклопакеты с обычными двухкамерными, то оказывается, что по удобству использования и характеристикам теплоотражения они значительно превосходят обычные. Они существенно легче по весу, чем двухкамерные стеклопакеты следовательно, проще в монтаже. Но, главное, они гораздо эффективнее отражают инфракрасное излучение, что позволяет намного уменьшить потери тепла зданием. Если Вашей основной целью при покупке окон является теплосбережение, Вам необходимы стеклопакеты с теплоотражением.

Технология изготовления теплоотражающих стеклопакетов

Поговорим от тонкостях технологий, которые используются при производстве теплоотражающих стеклопакетов. Тепло отражается не самим стеклом, а специальным покрытием, нанесенным на него. Существует два вида покрытия, коренным образом отличающиеся друг от друга по эксплуатационным характеристикам. Одно из них называется «мягким», другое – «жестким».

«Мягкое» покрытие является двухслойным. Первый слой представляет собой серебряное напыление, отражающее ИК-лучи, второй – оксид титана. Сочетание этих двух слоев считается самым эффективным по теплоотражению. Испытания показали, что двухкамерные стеклопакеты, имеющие «жесткое» покрытие, сохраняют тепло хуже, чем однокамерные с «мягким» покрытием.

Технология нанесения «жесткого» покрытия является довольно трудоемкой. Стекло сначала нагревают до необходимой температуры, а затем, когда оно раскалится, наносят металлизированное покрытие. Молекулы стекла имеют кристаллическое строение. Это позволяет частицам металла проникать внутрь стекла, в результате чего образуется теплоотражающая пленка, на которую сверху наносится тонкий слой стекла с целью ее защиты и увеличения срока службы.

В настоящее время стеклопакеты с «мягким» покрытием становятся все более популярными благодаря их преимуществам, о которых следует поговорить особо.

Достоинства «мягкого» теплоотражающего покрытия

Себестоимость стеклопакетов, имеющих «жесткое» покрытие, более высока, чем себестоимость окон с «мягким» покрытием. Это не может не сказываться на ценах. Рационально мыслящий потребитель выберет теплоотражающие стеклопакеты с «мягким» покрытием. Если учесть, что они еще и обеспечивают более эффективное отражение тепла, становятся совершенно очевидными преимущества стеклопакетов с «мягким» покрытием.

Немаловажным является и то, что способ нанесения «мягкого» покрытия является более экологичным, чем технология получения «жесткого» слоя. В нашу эпоху, чреватую экологическим коллапсом, одного этого обстоятельства достаточно, чтобы отдать предпочтение «мягкому» покрытию.

«Мягкое» покрытие придает стеклу определенный оттенок, что очень приветствуется всеми, кто обладает развитым эстетическим чувством. Есть где разгуляться фантазии при оформлении своего дома.

К достоинствам «мягкого» теплоотражающего покрытия относится и то, что оно ложится на стекло более равномерно, чем «жесткое». Это положительно сказывается на эффективности теплоотражения.

Недостатки теплоотражающих стеклопакетов

Имеют стеклопакеты с теплоотражением и некоторые недостатки, с которыми необходимо ознакомиться перед тем, как решиться на их покупку.

По сравнению с обычным стеклом теплоотражающие стеклопакеты несколько более дороги. Поэтому покупатель, не осведомленный об их преимуществах, может отдать предпочтение окнам с обычным стеклом.

Пожалуй, главным недостатком теплоотражающих окон является пониженная светопроницаемость. И, хотя это снижение у качественных стеклопакетов в сравнении с обычным стеклом является незначительным (всего 4%), тем не менее этот факт следует иметь в виду. Света внутреннее пространство вашего дома будет получать чуть меньше.

На этом рассказ о теплоотражающих стеклопакетах можно закончить. Составить собственное мнение о них Вы сможете, приобретя и установив их в своем доме.

|

| +7 (495) 374-56-40 |

www.nst-company.ru

«Тепло-Грунт» теплоотражающее покрытие | Компания «ТЕРМОСТРОЙ»

Описание:

«Тепло-грунт» представляет из себя грунтовочное покрытие, под дальнейшее шпаклевание, окраску или оклейку обоями, содержащее большое количество стеклянных, керамических микросфер, и обладающее свойствами, связанными с теплоотражением и сохранением тепла.

– теплопроводность – процесс переноса тепла от более нагретой части тела к менее нагретой части.

– конвекция – явление переноса теплоты в жидкостях или газах.

– тепловое излучение – это передача энергии от одних тел к другим в виде электромагнитных волн. В основном за счет инфракрасного участка спектра или инфракрасного излучения.

Работа материала «Тепло-грунт» представляет из себя сложный процесс, состоящий из совокупности трех видов передачи тепла, описанных выше.

Основной функцией продукта является отражение теплового излучения. В быту для этих целей часто используется фольга или различные фольгированные материалы. Данный эффект был описан в начале 20 века, когда волна попадая на шар или сферу, в нашем случае микросферу, отражается и рассеивается. Поэтому если надо защитить дом от солнечного нагрева, то необходимо покрыть материалом «Тепло-грунт» фасад здания. Если необходимо уберечь тепло внутри помещения, что более актуально для большей части РФ, то покрывать грунтом необходимо стены или другие поверхности внутри помещения.

Помимо этого «Тепло-грунт» имеет относительно низкую теплопроводность и обладает невысокой теплоотдачей, поэтому возникает эффект «теплой поверхности». От стен, покрытых материалом «Тепло-грунт», не веет холодом, дотрагиваясь до них рукой, возникает ощущение мягкой теплоты.

Пример: Зимой, в мороз, любой металлический предмет обжигает холодом незащищённую руку. Но стоит этот предмет покрыть хотя бы 2 мм материала имеющим малую теплопроводность (например пенополистирол) и ощущение холодного ожога исчезает.

Внимание: «Тепло-грунт» не является полноценной теплоизоляцией и не может заменить традиционные системы утепления. Задача продукта «Тепло-грунт» состоит в улучшении существующих условий до комфортных, энергосбережение, сведение к минимуму просчетов проектирования или строительного брака. В местах где невозможны другие методы утепления применение материала «Тепло-грунт» достаточно для достижения цели.

Помимо описанных основных функций «Тепло-грунт» обладает целым рядом других положительных свойств. Им можно покрывать горячие поверхности или трубопроводы с целью избежания ожогов или уменьшения теплопотерь, но только в случае если теплоотдача трубопровода больше чем теплоотдача самого продукта «Тепло-грунт». Его можно наносить в любых труднодоступных и неудобных местах. Применять как промежуточный слой между источником тепла и каким-либо основанием, требующим защиты от нагрева. Полностью исключать или сводить к минимуму процесс промерзания стен, откосов, появление на них конденсата и как следствие появление в этих местах плесени и грибков.

Справка: Экономия энергии на отопление составляет примерно 10-20%.

Справка: Описанные выше явления достигаются при нанесении «Тепло-грунта» малярным валиком минимум в два слоя, а желательно в три слоя, при норме расхода не менее 0,3 л/м2 за один проход.

Справка: Для достижения максимального эффекта описанных выше явлений, защитный слой «Тепло-грунта» можно увеличить путем нанесения дополнительных слоев.

Назначение:

Специальный грунт для внутренних и наружных стен. Изготовлен на основе акриловых эмульсионных полимеров с включением керамических микросфер. «Тепло-грунт» применяется в местах, где стоит задача изменить температурные режимы и устранить последствия, связанные с термическими воздействиями. Работа «Тепло-грунта» заключается в свойстве теплоотражения инфракрасного спектра излучения, низкой теплопроводностью и невысокой теплоотдачей. Исходя из общего понимания процесса «Тепло-грунт» может иметь широкую область применения. Покрытие внутренних стен с целью создания эффекта «теплой стены» и сокращения расходов на отопление, а также исключения или уменьшения потери тепла на поверхности стен, предотвращения образование конденсата. Используется чаще на внутренних стенах, где недостаточная теплоизоляция или нет возможности сделать ее со стороны фасада. На кухнях в ванных комнатах, в помещениях с постоянным образованием повышенной влажности, в промышленных помещениях, производственных помещениях, где есть повышенная влажность. Складские помещения, в подвалах, в помещениях с плохой вентиляцией.

Основание должно быть чистым, обеспыленным, сухим, твёрдым и прочным. Удалить наслоения с недостаточной несущей способностью. Поверхность должна быть очищена от загрязняющих и разделяющих веществ, снижающих адгезию, таких как мел, известь, пыль, масляные и жировые пятна, плохо смачиваемых веществ. При окраске старых латексных, алкидных или масляных красок поверхность рекомендуется обезжирить. Глянцевые или блестящие участки следует обработать мелкозернистой нождачной бумагой для увеличения адгезии. Старые клеевые краски следует удалить.

Основания перед покраской должны быть предварительно обработаны грунтовкой «Ультра-грунт» или «Минерал-грунт». Неровности поверхности выравниваются материалами POLIMIX шпаклевка ST-132 или SL-702.

Выполнение работ:

Перед применением грунт следует тщательно перемешать. Работы следует проводить по подготовленным, сухим основаниям при температуре от +5оС до +35оС. Наносится «Тепло-грунт» кистью, валиком или краскопультом. При работе отливайте грунт небольшими порциями из заводской упаковки в специальную малярную ванночку.

Внимание: Если вы планируете, что после окончания работы, краска еще останется в заводской упаковке для дальнейшего хранения, обязательно отливайте продукт в малярную ванночку. Иначе грязь, пыль, бактерии вместе с малярным инструментом попадают в общее ведро, и грунт может испортиться.

При необходимости продукт можно разводить водой до необходимой консистенции для используемого инструмента.

Второй слой можно наносить примерно через 1-2 часа.

Толщина общего слоя покрытия «Тепло-грунт» может доходить до 0,5-1,0 мм, что достигается по необходимости нанесением нескольких слоев.

В дальнейшем покрытие «Тепло-грунта» подвергается окраске водными составами. Для получения гладкой поверхности покрытие «Тепло-грунт» можно шпаклевать или аккуратно зачистить нождачкой.

Полная полимеризация наступает примерно через 24 дня, после чего покрытие приобретает полностью свои свойства. После выполнения работ помойте и очистите инструмент водой во избежание высыхания.

Данный продукт при проведении работ и высыхании имеет слабый, незначительный запах.

Состав:

Акриловый латекс, керамический, стеклянный наполнитель, диоксид титана, вода, модифицирующие добавки.

Хранение:

Продукт хранить в плотно закрытой таре в диапазоне температур от 0оС до +45оС, в месте, исключающем прямые солнечные лучи. Не замораживать. Гарантийный срок хранения 24 месяца.

Предупреждение:

Производитель не несет ответственности за неправильное хранение, или применение данного продукта. При использовании продукта не по назначению или при использовании в нестандартных ситуациях, которые вызывают сомнение, продукт следует испытать самостоятельно на пробных местах.

Меры безопасности:

Беречь от детей. Не сливать в канализацию и водоёмы. При попадании в глаза промыть водой, обратиться к врачу.

Технические характеристики

- Сухой остаток – около 50%

- Удельный вес – 0,9г/см3

- Цвет – белый

- Расход однослойного покрытия – 1 л на 4-5 м2

- Время высыхания – 2-3 часа

- Фасовка 3л, 10л, 20л

www.termostroy48.ru

Стекло с теплоотражающим покрытием

Теплоотражающие стекла имеют многослойное покрытие, что кроме теплоотражающих свойств позволяет получить широкую цветовую гамму стекол. Стекло с теплоотражающим покрытием отличается высоким значением коэффициента отражения света и низким значением коэффициента тепловой эмиссии (<0,18), что позволяет обеспечить значительное снижение теплопотерь через светопрозрачные конструкции с таким стеклом. При устройстве светопрозрачных конструкций поверхность стекла, имеющего покрытие, как правило, устанавливают со стороны помещения, а в стеклопакетах – внутрь межстекольного пространства.

Теплотехнические исследования светопрозрачных ограждающих конструкций зданий показывают, что через них теряется до 50% тепловой энергии. Поэтому применение энергосберегающих (низкоэмиссионных) стекол, имеющих теплоотражающее покрытие, обеспечивающее значительное снижение теплопотерь, является особенно актуальным.

Существует два вида низкоэмиссионных покрытий – “мягкое” и “твердое”, отличающихся эксплуатационными характеристиками и технологическими способами их изготовления. Стекло с “мягким” низкоэмиссионным покрытием является более эффективным по сравнению со стеклом с “твердым” покрытием, по теплотехническим показателям, равномерности толщины покрытия, широкой цветовой гамме, высокой экологичности процесса и требует меньших затрат на их изготовление.

Практика устройства светопрозрачных конструкций в зданиях показывает, что конструкции, изготовленные с применением однокамерных стеклопакетов имеют сопротивление теплопередаче R0 = 0,3м2 °С/Вт, В то время как аналогичные конструкции, изготовленные с применением однокамерных стеклопакетов один слой в которых выполнен из стекла, имеющего “мягкое” низкоэмиссионное покрытие имеют сопротивление теплопередаче R0 = 0,59м2 °С/Вт. Это позволяет обеспечить значительное снижение теплопотерь через светопрозрачные конструкции с таким стеклом.

Остановимся на главных особенностях низкоэмиссионного стекла, и почему оно так идеально подходит для остекления.

Низкоэмиссионное стекло выпускается двух видов:

√ К-стекло – стекло с “жестким покрытием”.

Высококачественное стекло с низкоэмиссионным покрытием, нанесенным на одну поверхность стекла флоат методом в процессе его производства. Многоступенчатое металлизированное покрытие методом пиролиза наносится на поверхность стекла в момент, когда стекло имеет очень высокую температуру (более 600°С). Так как стекло представляет собой вещество, молекулы кристаллической решетки которого при такой температуре сильно удалены друг от друга, то происходит проникновение молекул металлизированного покрытия вглубь кристаллической решетки стекла. Покрытие как бы ламинируется слоем стекла, что делает его очень устойчивым, чрезвычайно механически прочным и постоянным. Данная технология носит название “жесткое покрытие”.

√ И-стекло – стекло с “мягким покрытием”.

Высококачественное стекло с низкоэмиссионным покрытием, нанесенным на одну поверхность стекла в вакуумной камере, методом катодного распыления в магнитном поле металлосодержащих соединений, обладающих заданными избирательными свойствами. На флоат стекло наносится слой серебра, а в качестве вторичного покрытия – оксид титана. Образующиеся пленки, нанесенные на стекло, носят название “мягких покрытий”.

602750.ru

Полезная модель относится к энергосберегающим оконным стеклам с покрытием и может быть использована при строительстве зданий и других сооружений, например теплиц для выращивания овощей и цветов.

Теплоотражающее стекло состоит из стеклянной подложки, низкоэмиссионного слоя металла, преимущественно серебра или золота, адгезионной и защитной пленок. Адгезионная и защитная пленки выполнены из оксида кремния SiO2, которые, как и металлический слой наносятся на стеклянную подложку магнетронным методом. Адгезионная пленка размещена между стеклянной подложкой и металлическим слоем, обеспечивая их надежное сцепление. При этом толщина каждой пленки не должна превышать 40 нм. Общая их суммарная толщина, которая обусловлена необходимой прозрачностью готового стекла для видимого света и отражением энергии теплового излучения в ИК-диапазоне не менее 80%, не должна превышать 100 нм. 1 н.з.и 1 з.п. ф-лы.

Полезная модель относится к энергосберегающим оконным стеклам с покрытием и может быть использована при строительстве зданий и других сооружений, например, теплиц.

В настоящее время при нарастающем объеме строительства имеется острая необходимость в создании и изготовлении энергосберегающих стекол, которые позволят сэкономить значительное количество тепла для отопления зданий и промышленных сооружений. Поэтому изготовление таких стекол, особенно в странах с холодными климатическими условиями, является важной и необходимой задачей.

Известно теплоотражающее стекло, включающее стеклянную подложку, слой меди и защитный слой, который выполнен из стеклянной пленки толщиной 100-300 нм следующего состава, вес %:

| SiO2 – | 35-48,5 |

| ВаО – | 25-35 |

| ZrO2 – | 23-34,5 |

| Fe2O3 – | 1,5-3,0 |

Стекло, используемое в качестве защитного слоя, приготавливают из химических реактивов: SiO2, BaCO3, ZrO3, Fe2 O3 марок «ч» и «чда» при 1450-1500°C (выдержка 0,5-1 час) с последующей грануляцией стеклообразующего расплава. Полученные гранулы применяют для получения защитного слоя. (см. Авторское свидетельство СССР 726044 СО3С 17/02, опубликовано 05.04.1980 г.)

Основным недостатком этого теплосберегающего стекла, является многокомпонентность и сложность получения его защитного слоя.

Наиболее близким по технической сущности, решаемой задаче и достигаемому техническому результату к заявляемому является установленное в стеклопакете теплоотражающее стекло с нанесенным покрытием, состоящем из тонкой пленки серебра и защитного слоя, выполненного в виде пленок на основе нержавеющей стали и титана, (см. Свидетельство на полезную модель РФ 18395 СО3С 17/36, опубликовано 20.06.2001 г.)

Однако это теплоотражающее стекло не лишено недостатков в виду сложности технологии его изготовления и прежде всего сложности изготовления защитного покрытия, состоящего из двух слоев на основе титана и нержавеющей стали, которые включают в свой состав кроме упомянутых металлов еще и не указанные добавки.

Поэтому расширение арсенала теплосберегающих стекол по упрощенной технологии, их изготовления следует считать необходимой технической задачей и общественной пользой.

Решить эту задачу стало возможным за счет устранения недостатков прототипа, а именно путем создания по упрощенной технологии изготовления разновидности теплоотражающего стекла, в котором в качестве адгезионной и защитной пленок используется диэлектрик SiO2.

Технический результат – расширение арсенала теплоотражающих стекол с одновременным упрощением технологии их изготовления достигается тем, что толщина низкоэмиссионного слоя из серебра или золота составляет 5-40 нм, а между стеклянной подложкой и слоем серебра или золота дополнительно размещена адгезивная пленка из оксида кремния SiO2, при этом защитное покрытие выполнено в виде просветляющей пленки также из оксида кремния SiO2

Притом толщина всех трех пленок соотносятся между собой как (0,5÷1):1:(1÷2).

Выбор используемых проделов толщины металлического слоя от 5 до 40 нм определяется тем, что Ag и Au толщиной менее 5 нм не являются сплошными и обладают, следовательно более низким отражением в ИК-области (5-20 мкм), а слой толщиной более 40 нм не обеспечивает достаточную прозрачность в видимой области спектра.

Адгезивная пленка из оксида кремния SiO2 предназначена обеспечивать более плотное прилегание металлического слоя из серебра или золота к стеклянной подложке, а ее толщина составляет также как и металлического слоя в пределах от 5 до 40 нм.

Толщина защитной пленки выбирается исходя из условия прочности покрытия и составляет от 5 до 40 нм.

В целом толщина адгезивной и защитной пленок определяется с учетом обеспечения прозрачности их к видимому свету, которая не должна быть ниже 65% от максимальной чувствительности человеческого глаза (0,55 мкм).

Следует иметь в виду, что толщина каждой пленки не должна превышать 40 нм и общая их толщина, в общем случае, не должна превышать размера 100 нм, которая регламентируется необходимой прозрачностью готового стекла для видимого света и отражением энергии теплового излучения в ИК-диапазоне не менее 80%.

Выбор металлов серебра и золота в качестве теплоотражающего слоя обусловлен наиболее высокой их прозрачностью при высоком коэффициенте отражения от покрытия, хотя и приводит к некоторому удорожанию готового изделия. Также близки и их физико-химические свойства, такие, например, как стойкость к окислению, что является важным особенно при изготовлении оконных стекол, так как значительно повышается долговечность их службы.

Сущность полезной модели заключается в том, что и адгезионная, и защитная пленки, выполненные из одного и того же материала, оксида кремния SiO2, обеспечивают и надежное сцепление слоя серебра или золота с стеклянной подложкой и в то же время надежно защищают металлический слой от повреждения.

Изготовление теплоотражающего стекла производят с использованием известного способа вакуумного магнетронного напыления (1, 2), при котором изделие после очистки поступает в камеру установки и под действием электрического и магнитного полей с мишени из серебра, или золота, а также оксида кремния SiO 2 происходит нанесение ионов этих материалов на стеклянную подложку толщиной, преимущественно от 3 до 5 мм.

Указанный способ ввиду его универсальности позволяет наносить на стекло пленки серебра и золота, а также оксида кремния.

Наличие скрещенных магнитного и электрических полей обусловливает высокую скорость напыления и возможность ее регулирования в широких пределах, получать высокую чистоту пленок с высокой их адгезионной прочностью к стеклянной подложке и низким температурным воздействием на поверхность изделий, содержащих пленки из Ag, Au и SiO2.

Контроль за толщиной пленок проводится с помощью растрового микроскопа, путем напыления всех пленок на «свидетель» и проведения замеров на его сколе после нанесения тончайшего золотого покрытия.

Проведение испытания предлагаемого теплоотражающего стекла показали, что его прозрачность в области мак

poleznayamodel.ru

Теплозащитное покрытие

Изобретение относится к области авиационно-космической техники, главным образом к производству теплозащитных покрытий, которые могут быть использованы для нанесения на внешнюю или внутреннюю поверхность оболочек из нитрида кремния головных антенных обтекателей ракет. Теплозащитное покрытие включает, мас.%: кремнеземистый заполнитель 36-58; алюмоборфосфатное связующее 30-34; Al2O3·3SiO2 1-10; Al2O3-2SiO2 1-10; оксид натрия 1-2; оксид магния 1-2; оксид алюминия 1-3; нитрид кремния 1-2; оксид бора 2-3; нитрид бора 1-3. Технический результат изобретения – повышение термостойкости, теплозащитных свойств изделий в условиях воздействия интенсивных тепловых и механических нагрузок без изменения диэлектрических характеристик. 1 табл., 4 пр.

Изобретение относится к области авиационно-космической техники, главным образом, к производству теплозащитных покрытий (ТЗП), которые могут быть использованы для нанесения на внешнюю или внутреннюю поверхность оболочек из нитрида кремния головных антенных обтекателей (АО) ракет.

Головные радиопрозрачные обтекатели ракет противовоздушной обороны и тактических ракет выполняют несколько функций: защита радиоэлектронной аппаратуры от аэродинамического воздействия потока воздуха (механическая) и от теплового потока с поверхности обтекателя (тепловая), обеспечение заданных радиотехнических характеристик в условиях воздействия всех эксплуатационных факторов.

Теплозащитное покрытие предназначено, прежде всего, для защиты от высоких тепловых нагрузок зоны узла заделки керамической оболочки из реакционно-связанного нитрида кремния (РСНК). При нагреве наружной поверхности таких оболочек до температур 1400-1600°C с темпом возрастания температуры более 60°C/с резко повышаются температура в клеевых соединениях конструкции обтекателя и перепад температур по толщине стенки, ограничивающие работоспособность термостойких герметиков.

С ростом скоростей и времени полета современных летательных аппаратов (ЛА) головной радиопрозрачный обтекатель не обеспечивает нормального теплового режима для укрываемой антенны в полете. Так, при скоростях выше 5 М и длительности полета более 1 мин., под керамической оболочкой обтекателя в зоне крепления оболочки к шпангоуту температура может достигать 400-700°C. С учетом этих факторов возникает проблема усиления тепловой защиты узла крепления от интенсивного аэродинамического прогрева всего корпуса обтекателя.

Учитывая многофункциональность применения, ТЗП имеет сложный состав и представляет собой основу, добавки для повышения термостойкости, регулирования ТКЛР, температуропроводности, снижения температуры спекания и связующее, обеспечивающее прочность сцепления покрытия с керамической подложкой. Известен целый ряд материалов, которые хорошо зарекомендовали себя в качестве компонентов известных ТЗП.

Известен теплозащитный материал ТЗМК на основе аморфного кварцевого волокна с открытой пористостью до 95%, который выдерживает без изменения свойств и размеров тепловые удары и резкое охлаждение в пределах рабочих температур от -150 до+1250°C (Сорокин А.П., Матюхин Н.М., Мальцев В.Г. и др. Изучение теплофизических характеристик лиофобных капиллярно-пористых систем. С.240-249).

Известно защитное покрытие, описанное в патенте РФ №2290371, МПК C032C 8/02. 2006 г., обладающее повышенной термостойкостью и сцеплением к неорганическим волокнистым композиционным материалам систем SiO2/SiO2, SiO2/Al2O3, C/SiC при температурах до 1600°C, и, включающее SiO2 (12-15 масс.%, SiB4 (1-5%), MoSi2 (20-30%), SiC (0,5-3%), Si3N4 (0,5-3%), BaO (1-5%) и Si3C5H15O0,25 (остальное).

Известно, что в состав покрытия для защиты керамических изделий от воздействия высоких температур входят коллоидная окись кремния, коллоидная окись алюминия или их смесь; наполнитель, например, диоксид кремния, оксид алюминия, оксид бора и др. (Патент США 6,921,431 B2, МПК C09B 5/18, 2005 г.).

Известно, что высокотемпературные теплоизоляционные изделия Тизолит из муллито-кремнеземистого волокна (МКВ), характеризуются высокими показателями физико-технических свойств – максимальная температура эксплуатации 1600°C, термостабильность, низкая теплопроводность, высокая относительная прочность (В.Н. Хабаров, А.В. Зуев Высокотемпературные теплоизоляционные изделия Тизолит». – Новые огнеупоры. 2010. – №4. С.82-85).

Известно, что на основе алюмосиликатных полых микросфер (АСПМ) разработаны защитные теплоизоляционные покрытия для графитсодержащих изделий с рабочей температурой 1000-1100°C (кратковременно до 1200-1250°C) и радиопрозрачная керамика (Л.М. Аксельрод, З.Е. Горячева, Н.А. Чуприна, Л.Я. Кизилыптейн, А.П. Шпицглуз Теплоизоляционная и радиопрозрачная керамики на основе алюмосиликатных микросфер. – Огнеупоры и техническая керамика, 1996. – №10, с.5-9). Химический состав сфер представлен в основном оксидами алюминия и кремния, теплопроводность покрытия составляет 0,1-0,2 Вт/м·К, что обусловлено специфической структурой АСПМ. Одновременно АСПМ имеет неупорядоченную, почти аморфную микроструктуру, что обусловливает благоприятные диэлектрические характеристики (диэлектрическая проницаемость 2,8) и высокий коэффициент проходимости радиосигнала 0,82-0,85.

Также известно, что полые микросферы из окиси алюминия обладают высокой прочностью при сжатии, низкими значениями диэлектрической проницаемости (ε=2-3) и находят применение в качестве наполнителей композиций как радиопрозрачный, эрозионностойкий и теплозащитный материал (Асланова М.С., Стеценко В.Я., Шустров А.Ф. Полые микросферы из окиси алюминия. Новые неорганические материалы. – изд. НИИТС, вып.2 – 1972. С.118).

Известно, что для повышения термостойкости корундовой керамики в качестве добавок, обладающих низкими значениями температурного коэффициента линейного расширения (ТКЛР), рекомендуется использовать нитрид кремния (Si3N4), кварцевое стекло (S-5), высококремниземистое стекло (ВКС) (Термостойкие керамические композиции. Часть III Добавки, снижающие ТКЛР. Огнеупоры и техническая керамика. – №11-12. 2008. С.22-26).

Известно, что вспученный вермикулит (далее ВТ) имеет низкую теплопроводность (0,04-0,12 Вт/м·К) и сравнительно высокую температуру плавления (1240-1430°C), он химически инертен, экологически безопасен, что характеризует его как перспективный материал для использования в качестве пористого заполнителя при изготовлении высокотемпературных теплоизоляционных материалов (С.А. Суворов, В.В. Скурихин Физико-химические исследования и свойства интегрированных высокотемпературных теплоизоляционных материалов. – Новые огнеупоры. – 2004. – №2. – с.18-24).

Теплозащитные покрытия, описанные в патенте США 6,676,783 В1, МПК B32B 31/00, 2004 г., содержат фосфатное связующее (алюмофосфаты), керамический наполнитель оксидного типа (глинозем, муллит, оксид церия, оксид гафния) и пустотелый сферический наполнитель (муллит, глинозем, стабилизированный диоксид циркония). Такие составы после отверждения образуют ТЗП с контактированием сферических частиц пустотелого наполнителя между собой, что обеспечивает высокую надежность защиты при высоких температурах эксплуатации и больших величинах воздействующего теплового потока.

Также известен способ, описанный в патенте РФ №2165948, МПК C09D 5/18, C09D 5/28, C09D 1/00, 2001 г., получения огнеупорного декоративного покрытия на керамические изделия на основе алюмофосфатного или алюмоборфосфатного связующего (АБФС), полное отверждение которых осуществляют в процессе термообработки или обжига в интервале температур до 1000°C. Состав АБФС может быть представлен следующей формулой BnAl4-n(H2PO4)12, где n=1, 2, 3 (Евстифеев Е.Н., Смирнов В.Н., Бессарабов B.C., Котова Л.А., Журавлев А.В. Экологически чистая технология изготовления холоднотвердеющих фосфатных смесей. – Международный журнал прикладных и фундаментальных исследований. – 2011. – №6. С.41-43).

Известен состав для получения защитного покрытия для предотвращения окисления бескислородных (карбид кремния, карбид алюминия, нитрид кремния, диборид кремния и т.д.) и углеродсодержащих (графитовые, корундографитовые, периклазоуглеродистые) огнеупорных и керамических материалов, описанный в патенте РФ №2264367, МПК C04B 41/86, 2005 г., на основе водорастворимых щелочных силикатов следующего химического состава, %: кварцсодержащий компонент (15-65), борсодержащий компонент (1-30), оксид свинца или оксид железа (0,01-40), щелочь (0,05-2), жидкое стекло (остальное). При необходимости он может дополнительно содержать полиорганосилоксан (0,05-2), дефлокулянт (0,1-2), адгезионный модификатор (0,01-3). Недостатком известного покрытия является ограниченная рабочая температура (500-1400°С) и толщина покрытия не более 0,1-0,3 мм, а также отсутствие открытой пористости и газопроницаемости, что отрицательно сказывается при его использовании в качестве тепловой защиты..

Известно защитное покрытие, описанное в патенте РФ №2190584, МПК C04B 41/86, 2002 г., для защиты композиционных материалов типа стекло/SiC, C/SiC от окисления, а также повышения их термостойкости при длительных нагрузках до 1400°C со следующим соотношением компонентов, вес.%: SiO2 (10-40), Al2O3 (3-20), CaO (8-12), MgO (0,5-5,0), B2O3 (3-12), Na2O (0,1-0,4), K2O (0,1-0,2), BaO (3-11), SiB4 (0,5-5,0), MoSi2 (32-70). Недостатком известных покрытий является недостаточная температура эксплуатации – не более 1400°C.

Известно теплозащитное покрытие для защиты от окисления при длительных нагревах до 1250°C поверхности стальных деталей, описанное в патенте РФ №2151110, МПК C03C 8/02, 2000 г., следующего химического состава, вес.%: SiO2 (40-75), Al2O3 (6-18), CaO (4-11), MgO (1-4), B2O3 (5-15), Na2O (0,5-1), K2O (0,3-3), BaO (5-10), Al2O3-3SiO2 (2-7). Недостатком известного покрытия является ограниченная только металлами и сплавами область применения при температурах нагрева не более 1250°C и недостаточная термостойкость при высоких температурах.

Наиболее близким аналогом по составу, взятым за прототип, я является теплозащитное покрытие для защиты свода стекловаренных печей, описанное в патенте SU №1599342, C04B 28/34, 38/00 1990 г., следующего химического состава, масс.%: алюмоборфосфатное связующее 45-50; огнеупорное глинистое сырье 5-8; оксид магния 2-4; отходы производства вторичного алюминия 3-5; кремнеземистый заполнитель – остальное. Недостатком известного покрытия является ограниченная область применения (стекловаренные печи) при температурах нагрева не более 1250°C и недостаточная термостойкость при высоких температурах (>1000°C).

Задачей изобретения является обеспечение максимально возможного снижения высокой температуры наружной поверхности оболочки из нитрида кремния в зоне соединения ее со шпангоутом на участке интенсивного нагрева (первые 10-20 с полета) с сохранением диэлектрических характеристик изделия, повышения термостойкости и стойкости изделий к высокотемпературной эрозии.

Поставленная задача достигается тем, что теплозащитное покрытие, включающее кремнеземистый заполнитель, алюмоборфосфатное связующее, оксид натрия, оксид магния, оксид алюминия, содержит алюмосиликатные компоненты в виде химических соединений Al2O3-·3SiO2 и Al2O3·2SiO2, дополнительно содержит нитрид кремния, оксид бора, и нитрид бора. Алюмосиликатные компоненты (Al2O3·3SiO2, Al2O3·2SiO2) представлены в покрытии в виде полых алюмосиликатных микросфер АСПМ и тонких муллито-кремнеземистых волокон МКВ, оксид натрия- в виде жидкого стекла, оксид магния- в виде природных магнийсодержащих компонентов (тальк,вермикулит), оксид алюминия- в виде полых микросфер Al2O3. предлагаемое покрытие имеет следующее соотношение компонентов, масс.%:

| кремнеземистый заполнитель | 36-58 |

| алюмоборфосфатное связующее | 30-34 |

| Al2O3·3SiO2 | 1-10 |

| Al2O3·2SiO2 | 1-10 |

| оксид натрия | 1-2 |

| оксид магния | 1-2 |

| оксид алюминия | 1-3 |

| нитрид кремния | 1-2 |

| оксид бора | 2-3 |

| нитрид бора | 1-3 |

В качестве кремнеземистого заполнителя, составляющего основу покрытия, могут использоваться тонкомолотые (средний размер частиц 5-30 мкм) кварцсодержащие материалы, выбранные из группы, включающей высококремнеземистое (содержание SiO2>87%) стекло (ВКС), теплозащитный кварцевый (SiO2>99%) материал (ТЗМК) и тонкомолотую кварцевую (SiO2>99%) керамику, или их смеси.

Для повышения термостойкости покрытия присутствие MgO обеспечивали магнийсодержащими природными компонентами: тальком (Mg3[Si4O10](OH)2) и вспученным вермикулитом (Mg+2, Fe+2, Fe+3)3[AlSi)4O10](OH)24H2O или их смесью.

Для улучшения теплофизических характеристик в состав ТЗП вводили добавки алюмосиликатных соединений в виде полых микросфер (АСПМ-Al2O3·3SiO2)диаметром 5-100 мкм и муллито-кремнеземистые волокна (МКВ-Al2O3·2SiO2) диаметром 2,1-2,5 мкм или их смесь – для снижения теплопроводности ТЗП; нитрид кремния (Si3N4) и полые микросферы оксида алюминия (Al2O3) диаметром 10-40 мкм – для регулирования ТКЛР покрытия и образования переходного слоя. При содержании указанных компонентов в заявленных пределах наблюдается улучшение свойств покрытия.

Для снижения температуры спекания покрытия дополнительно вводили нитрид бора и оксид бора. При их содержании менее 3 масс.% влияние на снижение температуры не обнаруживается, при содержании более 6 масс.% наблюдается оплавление покрытия.

Для связывания порошковых компонентов и обеспечения высокой прочности использовали алюмоборфосфатное связующее (АБФС) (B2Al2(H2PO4)12). Добавка АБФС в количестве менее 30 масс.% не обеспечивает заданной прочности покрытия, при его содержании более 34% возрастает пористость покрытия.

Примеры некоторых составов предлагаемых ТЗП.

Пример 1. к 56% (масс.%) молотого кремнеземистого заполнителя (в том числе, 28% высококремнеземистого стекла ВКС с размером частиц 5-30 мкм и 28% волокнистого теплоизоляционного кварцевого материала ТЗМК с размером частиц 5-30 мкм) добавляют 3% микросфер оксида алюминия (размер частиц 10-40 мкм), 2% алюмосиликатных компонентов (по 1% полых микросфер АСПМ размером 5-100 мкм и молотых волокон МКВ 02,1-2,5 мкм и длиной 5-15 мкм), 2% молотого оксида бора (размер частиц 3-30 мкм), 1% нитрида бора (размер частиц 5-10 мкм), 2% оксида натрия в виде жидкого стекла, 2% молотого нитрида кремния (размер частиц 5-30 мкм), 1% оксид магния (3% талька, размер частиц 2-10 мкм). Сухую смесь перемешивают миксером и добавляют 31% алюмоборфосфатного связующего, представляющего собой прозрачную вязкую жидкость (η=4-5 Па·с) зеленого цвета. После добавления связующего смесь тщательно перемешивают миксером, добавляют небольшими порциями дистиллированную воду (на 100 г смеси объем воды составляет 50-60 мл), приготовленную суспензию перемешивают миксером в течение 2-3 минут до однородной консистенции и протирают через капроновое сито.

Пример 2. по аналогичной примеру 1 технологии готовят суспензию следующего состава, масс.%: кремнеземистый заполнитель 47 (в том числе молотый ТЗМК 39, молотая кварцевая керамика 8), микросферы оксида алюминия 2, алюмосиликаты в виде АСПМ 8, оксид бора 3, нитрид бора 1, жидкое стекло(в пересчете на оксид натрия)2, нитрид кремния 1,оксид магния 2, (3% талька и 4,5% вермикулита), алюмоборфосфатное связующее 34.

Пример 3. по аналогичному примеру 1 технологии готовят суспензию следующего состава, масс.%: кремнеземистый заполнитель 36 (в том числе – молотый ТЗМК 30, молотая кварцевая керамика 6), микросферы оксида алюминия 2, алюмосиликаты в виде АСПМ 10 и МКВ 10, оксида бора 3, нитрид бора 3, жидкое стекло (в пересчете на оксид натрия) 1, нитрид кремния 1, оксид магния 2, (3% талька и 4,5% вермикулита), алюмоборфосфатное связующее 32.

Пример 4. по аналогичному примеру 1 технологии готовят суспензию следующего состава, масс.%: кремнеземистый заполнитель 58 (в том числе -молотый ТЗМК 29, молотая кварцевая керамика 29), микросферы оксида алюминия 1, алюмосиликаты в виде АСПМ 4, оксида бора 1, нитрид бора 1, жидкое стекло (в пересчете на оксид натрия) 2, нитрид кремния 1, оксид магния 2, (3% талька и 4,5% вермикулита), алюмоборфосфатное связующее 30.

Из приготовленной таким образом суспензии литьем в гипсовые формы получают стандартные образцы для исследований таких свойств материала покрытия, как плотность, пористость, ТКЛР, коэффициент теплопроводности, теплоемкость, диэлектрические характеристики. Отформованные образцы сушат при t=950-1000°C с выдержкой 1,5-2,0 ч и подвергают механической обработке в размер. Покрытие на образцах размером 70×70×9 мм из нитридной керамики получали по следующей технологической схеме: послойное нанесение пневмопистолетом (P=2-3 атм) на поверхность керамического образца суспензии выбранного состава → сушка каждого слоя в термошкафу при t=60-80°C обжиг в печи типа СНОЛ при t=950-1000°C с выдержкой 1,5-2,0 ч. → контроль толщины покрытия толщиномером индикаторным с точностью 0,1 мм.

Приготовленные образцы подвергали теплопрочностным испытаниям и исследовали термостойкость. Термостойкость исследовали путем нагрева образцов с ТЗП по режиму 20→1300→20°C в течение нескольких циклов до начала появления на ТЗП сколов и трещин. Снижение температуры на внутренней поверхности образца керамики с покрытием заданной толщины относительно образца керамики без покрытия оценивали путем нагрева внешней стороны образца со стороны ТЗП да 1000°C со скоростью до 80°C/с.

Адгезию покрытия к керамической подложке оценивали при комнатной температуре определением напряжения отрыва адгезиметром PosiTest AT-А. Напряжение отрыва (σотрыва) ТЗП от керамики составило 4-6 МПа (при толщине покрытия 0,8-1,0 мм)и 7-15 МПа (при 0,5-0,7 мм).

Свойства предлагаемых ТЗП приведены в таблице. Для всех составов оценивали коэффициент теплозащиты, равный Ктз=ρкаж·λ, и характеризующий эффективность теплозащитных свойств покрытия (чем ниже значение Ктз тем лучше свойства покрытия).

Авторами экспериментально установлено, что введение в состав предлагаемого ТЗП нитрида кремния в количестве 2% обеспечивает снижение ТКЛР переходного слоя до (6,0-2,9)·10-6 К-1 при температурах 200-900°C и увеличение термостойкости ТЗП до 40 теплосмен (пример 1).

Введение в предлагаемый ТЗП алюмосиликатных соединений в виде АСПМ в количестве 8% обеспечивает снижение коэффициента теплопроводности покрытия с 0,4-0,6 до 0,27-0,48 Вт/м·К в интервале температур 20-1000°C и снижение температуры на 26ГС (температура на нижней поверхности образца с покрытлем составила 146°C) на 20 с нагрева по сравнению с эталоном без покрытия (пример 2).

Дальнейшее увеличение содержания АСПМ до 10% и дополнительное введение волокон МКВ в количестве 10% позволяет снизить коэффициент теплопроводности до 0,18-0,37 Вт/м·К и повысить термостойкость покрытия до 50 теплосмек. При таком составе покрытия снижение температуры на 20 с нагрева по сравнению с эталоном без покрытия достигает 285°C (температура на нижней поверхности образца с покрытием составила 122°C) (пример 3).

Введение в состав ТЗП борсодержащих компонентов:2-3% оксида бора, 1-3% нитрида бора, а также 1-2% жидкого стекла (примеры 2-4), или их комбинации (примеры 2,3) обеспечивает снижение температуры обжига покрытия с 1250 до 950-1000°C.

В ходе проведенных исследований установлено, что средний размер частиц исходных компонентов составляет 5-30 мкм; эффективная толщина ТЗП составляет 0,7-1,5 мм; оптимальная температура обжига ТЗП составляет 950-1000°C с выдержкой при максимальной температуре 1,5-2,0 ч; ТЗП имеет мелкопористую структуру, средний размер пор составляет 10-20 мкм, поры и микросферы равномерно распределены по объему покрытия; температура применения покрытий составляет 1400°C (кратковременно до 1600°C) с темпом нагрева до 60-80°C/с.

Исследование диэлектрических характеристик на образцах керамики с ТЗП показали стабильные значения диэлектрической проницаемости (ε)5,07-5,24 в диапазоне температур 20-1200°С и тангенса угла диэлектрических потерь (tgδ·104) в том же температурном диапазоне (52-33).

Такое ТЗП может быть нанесено как на внутреннюю, так и на внешнюю поверхность керамической оболочки головного обтекателя в качестве дополнительной тепловой защиты.

Отличительной особенностью покрытия является возможность варьирования содержанием компонентов в шихте, позволяющая изменять в широких пределах его теплозащитные свойства. Это расширяет область его применения для тепловой защиты термонапряженных изделий, в том числе из кварцевой, муллито-корундовой, циркониевой, карбидкремниевой керамики.

Данное техническое решение является результатом научно-исследовательской и экспериментальной работы по разработке состава высокотемпературного теплозащитного покрытия на оболочки А из реакционно-связанного нитрида кремния с комплексом новых свойств, отвечающих требованиям, предъявляемым к радиопрозрачным материалам.

1.Теплозащитное покрытие, включающее кремнеземистый заполнитель, алюмоборфосфатное связующее, алюмосиликатные компоненты, оксид натрия, оксид магния, оксид алюминия, отличающееся тем, что оно содержит алюмосиликатные компоненты в виде химических соединений Al2O3·3SiO2 и Al2O3·2SiO2 и дополнительно – нитрид кремния, оксид бора, и нитрид бора при соотношении компонентов, мас.%:

| кремнеземистый заполнитель | 36-58 |

| алюмоборфосфатное связующее | 30-34 |

| Al2O3·SiO2 | 1-10 |

| Al2O3·2SiO2 | 1-10 |

| оксид натрия | 1-2 |

| оксид магния | 1-2 |

| оксид алюминия | 1-3 |

| нитрид кремния | 1-2 |

| оксид бора | 2-3 |

| нитрид бора | 1-3 |

2. Теплозащитное покрытие по п.1, отличающееся тем, что в качестве кремнеземистого заполнителя используют тонкомолотые порошки с размером частиц 5-30 мкм высококремнеземистого стекла, кварцевой керамики, волокна теплозащитного кварцевого материала или их смеси.

3. Теплозащитное покрытие по п.1, отличающееся тем, что присутствие оксида магния обеспечивали магнийсодержащими природными компонентами – тальком и вспученными вермикулитом с размером частиц 2-10 мкм или их смеси.

4. Теплозащитное покрытие по п.1, отличающееся тем, что в качестве оксида алюминия используют полые микросферы диаметром 10-40 мкм.

5. Теплозащитное покрытие по п.1, отличающееся тем, что в качестве Al2O3·3SiO2 используют полые алюмосиликатные микросферы диаметром 5-100 мкм, а в качестве Al2O3·2SiO2 муллито-кремнеземное волокно диаметром 2,1-2,5 мкм.

6. Теплозащитное покрытие по п.1, отличающееся тем, что в качестве оксида натрия используют жидкое стекло.

findpatent.ru

способ формирования теплоотражающего покрытия на стекле – патент РФ 2165998

Изобретение относится к способам нанесения теплоотражающих покрытий на стекло напылением в вакууме. Сущность изобретения: стекло предварительно очищают, а теплоотражающее покрытие наносят путем напыления в вакууме, совмещая процесс напыления с ионной обработкой. Покрытие напыляют состоящим из трех слоев, а именно буферного, отражающего и защитного. Для нанесения покрытия используют дуговое или магнетронное напыление. Покрытие, получаемое по предлагаемому изобретению, обладает химической стойкостью и износостойкостью, а также адгезионной прочностью. Поэтому стекла с таким теплоотражающим покрытием возможно использовать для остекления жилых и производственных зданий как в стеклопакетах, так и в обычных рамах. 6 з.п. ф-лы, 2 табл. Изобретение относится к способам нанесения теплоотражающих покрытий на стекло напылением в вакууме. Известен способ получения теплоотражающих покрытий [1] методом магнетронного напыления. Данным методом получают сверхтонкие слои металлов 1-B группы, металлов 4,5,6-B групп, пленки полупроводниковых оксидов SnO2, In2O3 (например, TiO2-Cu-TiO2). Перед напылением покрытия использовали режим ионной очистки. Известен способ изготовления экзотермического стекла [2], в котором также методом магнетронного напыления наносят слои металла, выбранного из группы хром, никель, серебро, алюминий, медь толщиной 1000A, а также сплава содержащего, мас.%: индий 90; олово 10. Данный способ выбран как прототип. Изучение свойств покрытий, полученных магнетронным напылением, показало, что они имеют недостаточную коррозионную стойкость и адгезию, которая сильно зависит от качества предварительной подготовки стекла. Поэтому к недостаткам прототипа можно отнести сложную многоэтапную подготовку стекла перед напылением – обработка спиртом, дистиллированной водой, ацетоном, сушка в печи при 200oC. Задача настоящего изобретения – получение теплоотражающего адгезионно-прочного покрытия на стекле, обладающего одновременно коррозионной стойкостью и износостойкостью. Технический результат достигается за счет плавного перехода границы покрытия со стеклянной подложкой, с одной стороны, и между слоями в покрытии, с другой. Поставленная задача решается тем, что, как и в известном способе нанесения покрытия на стекло, стекло предварительно очищают, а теплоотражающее покрытие наносят путем напыления в вакууме. В отличии от известного в предлагаемом способе процесс напыления в течение всего времени нанесения покрытия сопровождают ионной обработкой. Кроме того, для напыления покрытия используют вакуумное напыление либо дуговое, либо магнетронное. Кроме того, покрытие напыляют трехслойное, первый слой – буферный, второй – отражающий, третий – защитный. Кроме того, для напыления буферного и защитного слоя осуществляют вакуумное распыление по крайней мере одного катода, выполненного из металла, выбранного из группы, состоящей из алюминия, титана, олова в среде смеси газов кислород и аргон в отношении 0,2 – 0,8 и рабочем давлении 0,3 – 0,66 Па. Кроме того, для напыления отражающего слоя осуществляют вакуумное распыление по крайней мере одного катода, выполненного из металла, выбранного из группы, состоящей из меди и серебра в среде аргона при рабочем давлении 0,3 – 0,66 Па. Кроме того, ионную обработку, совмещенную с процессом напыления буферного и защитного слоя проводят пучком ионов кислорода, а при напылении отражающего слоя пучком ионов аргона с ускоряющим напряжением 8-10 кВ, плотностью тока 0,3 – 1 10-4A/см2 и рабочем давлении 0,3 – 0,66 Па в течение всего процесса напыления. Кроме того, очистку стекла проводят в два этапа, в течение первого этапа, до помещения его в вакуумную камеру, проводят очистку моющими средствами, второй этап очистки проводят в вакууме и чистят пучком ионов аргона при ускоряющем напряжении до 1 кВ, плотностью тока не менее 1 10-4 A/см2 и рабочем давлении 0,3-0,66 Па не более 5 мин. В данном изобретении для нанесения теплоотражающего покрытия на стекло использована совмещенная технология. Улучшение физико-химических свойств покрытий, непрерывно бомбардируемых высокоэнергетическими газовыми ионами, по-видимому, связано с протеканием во время роста пленки процессов радиационно-стимулированной диффузии и ионностимулированного перемешивания атомов на границе пленка – подложка и напыляемых слоев, а также в областях межфазных границ и внутри кристаллической решетки. В результате это приводит, с одной стороны, к плавному переходу границы покрытия со стеклянной подложкой и одной фазы в другую через ряд твердых растворов и, следовательно, к увеличению адгезии покрытия с подложкой и между слоями в покрытии, с другой стороны, к упрочнению кристаллов внутри слоя за счет образования в них микровыделений, близких к фазовому составу соседним слоям, что способствует увеличению износостойкости покрытия в целом. Повышение химической стойкости покрытия связано с уменьшением количества микропор в покрытии за счет ионной обработки. Магнетронное и дуговое вакуумное напыление, в частности, использованное для напыления металлов и оксидов с одновременным облучением пучком ионов с заявляемыми режимами облучения и напыления позволило получить на стекле трехслойные теплоотражающие покрытия, например, SnO2 + Cu + SnO2, Al2O3 + Cu + Al2O3, TiO2 + Cu + TiO2 толщиной 450 – 600 нм. Например, режим вакуумного дугового напыления выбирался индивидуально для каждого материала катода. Основными критериями служили ток дуги (для меди до 80A, для олова до 50A) на катоде дугового испарителя, температура плавления материала катода, а также скорость напыления оксидного либо металлического слоя. Были применены следующие режимы источника ионов: ускоряющее напряжение 8 – 10 кВ, плотность тока 0,3 – 1 10-4 A/см2, рабочее давление 0,3 – 0,66 Па в течение всего процесса напыления. Величина ускоряющего напряжения выбрана из условия энергетических потерь при прохождении ионов покрытия. Для достижения эффекта перемешивания пограничных слоев покрытия и стекла достаточно, чтобы максимум упругих потерь энергии ионов располагался на границе пленка – подложка [3]. В то же время плотность тока ионов должна быть достаточно высокой, чтобы вызвать появление радиационно-стимулированных процессов, в результате которых достигаются эксплуатационные характеристики теплоотражающего покрытия, и не быть таковой по величине, чтобы скорость распыления Vр покрытия ионным пучком не оказалась сравнима со скоростью напыления Vн [4]. Расчет режимов совмещенной ионнолучевой обработки покрытия, получаемого дуговым или магнетронным напылением, дает следующее соотношение скоростей напыления и распыления: Vн (3 – 5) Vр. В дальнейшем изобретение поясняется примером конкретного его выполнения. В качестве подложки для напыления использовали натриево-кальциево-силикатное стекло марки М1 толщиной 4 мм и размерами 100 x 100 мм. Напыление покрытия проводили в вакуумной камере установки ННВ-6,6И1 с использованием двух дуговых испарителей с медным и оловянным (алюминиевым и титановым) катодами. В качестве источника высокоэнергетических ионов использовали широкоапертурный источник газовых ионов “Дионис-2” с диаметром ионного пучка 200 мм. Его ось была перпендикулярна осям дуговых испарителей и совпадала с осью вращения подложки. В точке пересечения осей помещали стеклянную подложку под углом 45o, которую вращали со скоростью 10 об/мин. Таким образом зона напыления покрытия находилась под воздействием ионного пучка в течение всего процесса напыления покрытия. Режимы совмещенного с ионнолучевой обработкой напыления теплоотражающих покрытий приведены в табл. 1. Теплоотражающие покрытия исследовали на изменения коэффициентов пропускания видимого света и отражения инфракрасного излучения, прочности сцепления покрытия со стеклом, химическую стойкость и износостойкость. В табл. 2 приведены среднестатистические результаты измерений, по вышеуказанным характеристикам, не менее 10 подложек каждого типа покрытия. Коэффициенты пропускания видимого света рассчитывались по спектрам оптического пропускания образцов с покрытиями в области длин волн 310-860 нм, которые записывались с помощью спектрофотометра SPECORD М40. Коэффициенты отражения инфракрасного излучения рассчитывались по спектрам отражения инфракрасного излучения в области длин волн 2,5-15 мкм, записанные с помощью спектрофотометра ИКС-29 с приставкой ИПО-76. Прочность сцепления покрытия с подложкой определяли штифтовым методом с записью кривой отрыва на машине растяжения ИМАШ-20-75, химическую стойкость покрытия определяли при выдержке в 0,5% растворе серной кислоты, износостойкость – по времени истирания покрытия на машине трения при вращении со скоростью 500 об/мин контртела в виде резинового наконечника, обернутого батистовой тканью, и при нагрузке 200 г на него. Для сравнения такие же измерения проводились на промышленных стеклах с теплоотражающим покрытием фирмы Interpane (магнетронное напыление). Из приведенных в табл. 2 данных видно, что предлагаемое изобретение позволяет получить теплоотражающие покрытия (1-4) по оптическим и теплотехническим характеристикам, не отличающиеся от покрытий (5), а по прочности сцепления с подложкой, химической стойкости и износостойкости превосходящие в 3-5 раз. При этом в исследованном интервале режимов напыления и материалов наилучшим комплексом свойств обладают покрытия SnO2 + Cu + SnO2, хотя покрытия Al2O3 + Cu + Al2O3 и TiO2 + Cu + TiO2 имеют более высокую износостойкость. Поэтому такие стекла с теплоотражающим покрытием можно использовать для остекления жилых и производственных зданий как в стеклопакетах, так и в обычных рамах. При изготовлении стеклопакетов не требуется заполнение аргоном из-за высокой химической стойкости покрытия. При одинарном остеклении такие стекла можно применять в наружных и внутренних рамах, которые в процессе эксплуатации подвергаются регулярной мойке безабразивными моющими средствами. Источники информации1. Абрамов О.В., Зюзин Н.А., Либерман А.Б., Гиматдинов И.Г. Магнетронные теплоотражающие покрытия. – Вакуумная техника и технология, т.6, N 1, с. 19-22, 1996. 2. Патент РФ N 2075537, С 23 С 14/08, 14/18, БИ N 8, 1997 г. 3. Готт Ю.В. Взаимодействие частиц с веществом в плазменных исследованиях. – М.: Атомиздат, 1978, с.272. 4. Плешивцев Н.В. Катодное распыление. – М.: Атомиздат, 1968, с. 347.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ формирования теплоотражающего покрытия на стекле, включающий очистку стекла и нанесение покрытия путем напыления в вакууме, отличающийся тем, что процесс напыления в течение всего времени нанесения покрытия сопровождают ионной обработкой. 2. Способ по п.1, отличающийся тем, что в качестве напыления в вакууме используют дуговое или магнетронное напыление. 3. Способ по пп.1 и 2, отличающийся тем, что напыляют покрытие, состоящее из трех слоев, а именно буферного, отражающего и защитного. 4. Способ по п.3, отличающийся тем, что для напыления буферного и защитного слоев осуществляют вакуумное распыление по крайней мере одного катода, выполненного из металла, выбранного из группы, состоящей из алюминия, титана, олова, в среде смеси газов кислорода и аргона в отношении 0,2 – 0,8 и рабочем давлении 0,3 – 0,66 Па. 5. Способ по п.3, отличающийся тем, что напыления отражающего слоя осуществляют вакуумное распыление по крайней мере одного катода, выполненного из металла, выбранного из группы, состоящей из меди и серебра, в среде аргона при рабочем давлении 0,3 – 0,66 Па. 6. Способ по пп.3 – 5, отличающийся тем, что ионную обработку при напылении буферного и защитного слоев проводят пучком ионов кислорода, а при напылении отражающего слоя – пучком ионов аргона при ускоряющем напряжении 8 – 10 кВ, плотности тока 0,3-1х10-4А/см2 и рабочем давлении 0,3 – 0,6 Па в течение всего процесса напыления. 7. Способ по п.1, отличающийся тем, что очистку стекла осуществляют по крайней мере в 2 этапа, в течение первого этапа до помещения его в вакуумную камеру проводят очистку моющими средствами, второй этап очистки проводят в вакууме и чистят пучком ионов аргона с ускоряющим напряжением до 1 кВ, плотностью тока не менее 1х10-4А/см2 и рабочим давлением 0,3 – 0,66 Па не более 5 мин.www.freepatent.ru

Окна теплоотражающие стеклопкеты с покрытием. Цены. СПб

Обычный стеклопакет достаточно хорошо справляется с задачей сохранения тепла в помещении. Однако современные технологии не стоят на месте, и производители окон задумываются над тем, как сделать теплопотери еще меньше и сэкономить на обогреве помещения. Так появились стеклопакеты с теплоотражающим покрытием.

Теплоотражающие стекла, используемые при изготовлении стеклопакетов, увеличивают способность отражать тепловые потоки. Теплоотражающие стекла, это стекла, на которые нанесено специальное тонкое металлическое покрытие, которое направляет тепло обратно. Особенность металлического напыления в том, то оно пропускает тепловые лучи избирательно. Другое название стекла с таким напылением – селективное. Устанавливается такое стекло напылением внутрь герметичного стеклопакета, благодаря чему оно пропускает в помещение солнечный свет, а тепло изнутри помещения отражает и препятствует его выходу наружу. При этом стекло окна практически не теряет своей прозрачности, светопропускная способность стекла с теплоотражающим покрытием снижается всего на 5-7%.

Само напыление достаточно легко стирается, но боятся того, что стекло быстро потеряет свои энергосберегающие свойства не нужно. Дело в том, что мыть и чистить такой стеклопакет не требуется, поскольку герметичность стеклопакета препятствует загрязнению стекла, сторона которого обращена в помещение.

Благодаря теплоотражающему покрытию пластиковые окна спб появилась возможность не устанавливать двухкамерный стеклопакет, а установить всего лишь однокамерный с энергосберегающим стеклом. По своим теплосберегающим свойствам они примерно одинаковы, а стоит однокамерный стеклопакет значительно меньше. А если заполнить пространство камеры не воздухом, а специальным инертным газом – аргоном, но цены такому стеклопакету не будет.

Свойства

Простое металлическое напыление – это не единственная возможность придать стеклу теплоотражающие свойства. Покрытие стекла может быть из хрома, титана, алюминия, никеля, меди и их оксидов, и даже из серебра и золота. Стекла с золотым напылением, конечно, обладают самыми лучшими качествами, но их дороговизна не позволяет наладить массовый выпуск. Следует сказать, что и металлопластиковые окна с обычным теплоотражающим покрытием не получили пока широкого распространения. Все их преимущества в полной мере смогли оценить только жители Европы. В России же таким стеклопакетам отдают предпочтение пока только примерно 10% жителей. Тем не менее, производство окна ПВХ со стеклопакетами с теплоотражающими свойствами уже налажено в Москве и Санкт-Петербурге.

Статьи по теме:

Как выбирать качественные пластиковые окна

www.oknabiz.ru