О силиконе

Силикон или кремнийорганическая (силиконовая) резина является современным материалом, обладающим уникальными свойствами, которые отличают его от простых органических резин. По внешнему виду силикон напоминает синтетическую или обычную натуральную резину. Однако вследствие своей особой химической структуры силикон отличается целым рядом свойств, которые позволяют ему занять особое место среди резиновых эластичных материалов.

Силиконовые изделия могут использоваться в ситуациях, при которых невозможно применение традиционных эластомеров. Так, например, уплотнительные кольца из силикона устойчивы к воздействию озона, морской и пресной воды (в том числе, кипящей), спиртов, минеральных масел и топлив, слабых растворов кислот, щелочей и перекиси водорода. Кроме того, силиконы устойчивы к механическим воздействиям, длительно сохраняют свои свойства, обладают способностью увеличивать или уменьшать адгезию, придавать гидрофобность, работать и сохранять свойства при повышенной влажности, биоинертны, экологичны.

Важным фактором является то, что химическим путем можно изменять длину основной кремнийорганической цепи, боковые группы и перекрёстные связи для того, чтобы синтезировать силиконы с разными свойствами. Силикон может быть тонкой консистенции, высоко связным или жидким, в зависимости от плотности и производственного процесса. Все это обусловливает широкое применение силикона во многих отраслях промышленности.

Силиконы, в зависимости от химических свойств, делятся на силиконовые жидкости, силиконовые эластомеры и силиконовые смолы.

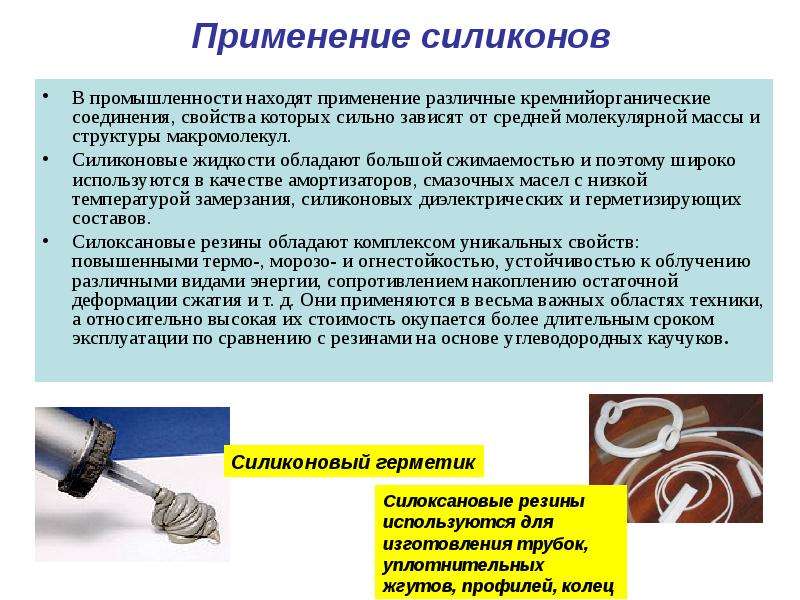

Силиконовые жидкости и их эмульсии широко применяются в качестве или в основе силиконовых антиадгезивных смазок для пресс-форм, масел, амортизационных жидкостей, теплоносителей и охлаждающих жидкостей, герметизирующих составов, пеногасителей.

Силиконовые эластомеры применяются в виде силиконовых каучуков, резин горячего отверждения, герметиков.

Герметики применяются для заделки и склеивания всех видов швов и стыков, когда нужна надежная изоляция от внешних воздействий, высокая влагостойкость, прочность и эластичность. Применяются высококачественные силиконы и в медицине.

Силиконы: нейтральные или кислотные – Krimelte

В химии вещества делятся на щелочные, нейтральные и кислые. Строительные силиконы, по выделяющимся в процессе затвердевания соединениям, сходным образом подразделяются на нейтральные или кислотные силиконы.

Силиконы – один из самых известных подвидов герметиков. Благодаря своей эластичности, хорошей подвижности в шве, высокой устойчивости к УФ и погодным условиям, они находят применение во многих различных областях. Ниже мы подробнее рассмотрим два типа силикона и места их применения.

Разница не только в запахе

Как нейтральные, так и кислотные однокомпонентные силиконы затвердевают под действием влаги воздуха. Хотя в затвердевшем виде оба настолько похожи, что их можно перепутать, между ними есть ряд существенных различий, которые нужно понять и уяснить перед применением, чтобы потом уже можно было подбирать подходящее изделие по месту его применения.

Для многих различие между нейтральными и кислотными силиконами заключается только в запахе. Как явствует из названия, при затвердевании кислотных силиконов чувствуется сильный запах уксусной кислоты. В случае нейтральных силиконов выделяются соединения со специфическим сладковатым ароматом или практически без запаха. Это обусловлено системой затвердевания нейтральных силиконов – оксим или алкокси.

Только вопросом запаха различия между двумя видами силикона не ограничиваются. Кислотные силиконы не подходят для применения в соприкосновении с непокрытыми металлами, поскольку выделяющаяся при затвердевании уксусная кислота может вызывать коррозию. Также не рекомендуется использовать кислотные силиконы с изделиями на базе цемента (такими, как бетон, оштукатуренные поверхности, строительные блоки и т.д.), поскольку после затвердевания у них недостаточно сцепления с данными поверхностями. Нейтральные силиконы, напротив, сцепляются с вышеуказанными материалами очень хорошо, и поэтому их можно использовать в подавляющем большинстве мест применения.

В каком случае нужно отдавать предпочтение одной или другой системе затвердевания?

Непрофессионалу можно ответить, что в случае сомнений стоит всегда отдавать предпочтение нейтральному силикону. Именно в силу описанных выше характеристик. Если оставить в стороне особые изделия для специфических случаев применения, то можно утверждать, что нейтральные силиконы великолепно работают также в местах, для которых рекомендованы кислотные силиконы. А вот обратное может оказаться неверным. Уплотнительные работы в местах соединения сэндвич-панелей из металла, при установке оконного слива, вентиляционных работах, в швах бетонных фасадов и кладочных швах – всего лишь несколько примеров, где правильно нанесенный нейтральный силикон работает, а кислотный нет.

Все же не стоит забывать, что есть места, где кислотные силиконы великолепно оправдывают обращенные к ним ожидания и представляют собой единственно правильный выбор. Например, при уплотнительных работах в санитарных помещениях, где в основном применяются такие материалы, как керамическая плитка, стекло, анодированный алюминий, кислотные силиконы идеально подходят и по сравнению с нейтральными силиконами обладают также известным преимуществом в цене. Сюда же относятся работы по герметизации соединений стекло-стекло, например, стеклянных перегородок, где проявляется одно их преимуществ кислотного силикона по сравнению с нейтральным, а именно, бесцветный кислотный силикон гораздо прозрачнее аналогичного нейтрального силикона.

Сюда же относятся работы по герметизации соединений стекло-стекло, например, стеклянных перегородок, где проявляется одно их преимуществ кислотного силикона по сравнению с нейтральным, а именно, бесцветный кислотный силикон гораздо прозрачнее аналогичного нейтрального силикона.

В заключение можно сказать, что при выборе силикона важно сначала подумать, в каком месте его надо применять и с какими материалами он должен сцепляться. Если Вам нужна более специфическая информация, обращайтесь за помощью к нашему торговому представителю.

См. также:

Кислотные силиконовые герметики с системой отверждения ацетокси

Нейтральные силиконовые герметики на основе оксимной системы отверждения

Нейтральные силиконовые герметики на основе алкоксильной системы отверждения

Текст: Кулдар Конго, менеджер по продукции

Силикон и его применение в промышленности, виды силиконов по степени сшивания

Виды силиконов по степени сшивания

В зависимости от степени сшивания материал делится на:

– гелевые составы;

– жидкости;

– искусственную резину или эластомеры;

Если отсутствуют боковые сшивки и присутствуют только прямые связи, то силикон имеет жидкое состояние. Все силиконовые жидкости являются достаточно густыми. Поэтому они используются в виде смазки. Широкое применение нашли жидкости как защитный барьер при кожных повреждениях. Жидкие силиконы могут иметь до трех тысяч звеньев.

В молекулах геля имеется несколько сшивок, поэтому они походят больше на желе. Густота материала зависит от количества связей в молекулах. Гели силиконовые часто используют в косметической промышленности. Эластомеры имеют в строении молекул большое количество боковых сшивок, вот почему они похожи на резину. искусственный каучук широко используется во многих отраслях промышленности.

Наиболее плотной формой силикона является смола. Здесь присутствует большое количество сшивок. Смола имеет большую механическую устойчивость. Смола имеет до 10 тысяч звеньев. Используются смолы для изготовления предметов и инструментов.

Сферы применения силикона

Материал используется в строительной индустрии, медицине, пищевой промышленности, автомобилестроении и других отраслях. Широко используются промышленные рукава и шланги, а также пробки.

Широко используются промышленные рукава и шланги, а также пробки.

Преимущества силиконовых шлангов и рукавов

Для подачи сыпучих материалов, всасывания жидкостей и газов используются шланги и рукава. При помощи шлангов и рукавов можно быстро перекачивать кислоты и пар, причем при высоких температурах. Рукава из силиконов используют для соединения узлов и механизмов промышленного производства. Армированные рукава используются в системах вентиляции, а также в маслонасосных станциях.

Шланги из данного материала используются для перекачки агрессивных жидкостей. Также шланги сопротивляются сдавливанию и сгибанию, а также кручению. Даже под воздействием бензина и других агрессивных сред шланги сохраняют свою форму. Рукава и шланги применяются в широком диапазоне температур: от -60 до +250С. Шланги легко сворачиваются и сгибаются.

Силиконовые пробки

Такие пробки имеют высокую эластичность, они устойчивы к деформациям и химическому воздействию, также пробки выдерживают низкие и высокие температуры. Пробки выдерживают пять сотен циклов автоклавирования. На пробки не действуют растворы солей и слабые кислоты. На пробках имеются обозначения размеров. Пробки легко прокалываются, имеют для инструмента несквозное отверстие.

Пробки выдерживают пять сотен циклов автоклавирования. На пробки не действуют растворы солей и слабые кислоты. На пробках имеются обозначения размеров. Пробки легко прокалываются, имеют для инструмента несквозное отверстие.

Литьевой материал

Для производства лепнины силикон подходит в максимальной степени. Формы из силикона подойдут для изготовления тротуарной плитки, а также для изготовления других элементов декора. Благодаря высокой текучести формы можно изготавливать не используя вакуумные камеры. Силиконовые формы не требуют нагрева, так как материал используются холодного нагревания.

Особенности силикона

Трудно описывать технические характеристики материала, так как он изготавливается в сотнях форм. Если говорить о силиконе в целом, то можно выделить такие его особенности:

1. Силикон не выцветает, он устойчив к ультрафиолету.

2. Материал не токсичен.

3. Изделия из силикона отличаются повышенной адгезией.

4. Материал нейтрален к химическим соединениям.

5. Материал жаропрочный и морозостойкий.

Материал не оказывает отрицательного действия на организм человека. При воздействии огня материал не поддерживает горение. а только плавится. Материал не проводит электричество, поэтому используется в электротехнической промышленности. Кроме этого он обладает водоотталкивающими свойствами.

В нашем интернет-магазине вы можете приобрести широкий ассортимент силиконовых пробок по низким ценам. Обращайтесь!

Силиконовый шар. Производство, применение. Для грохотов и сит

Силиконовый шар – изделие из кремнийорганической резины, состоящее из точек пространства, находящихся на равном расстоянии от центра.

Силиконовые шары износостойки. Они выдерживают перепады высоких и низких температур, не имеют запаха, и инертны при контакте с различными смесями.

Применение силиконовых шаров

Силикон — мягкий и инертный материал, стойкий к температурам.

Чаще всего, шары применяют для очистки сит в:

- Зерноочистительных машинах;

- Сепараторах;

- Рассевах;

- Виброситах

- Грохотах.

Очистка нужна, чтобы поддерживать качество просеивания продуктов.

В зависимости от вида просеивающего продукта, применяются силиконовые шары из технического или пищевого силикона.

Свойства силиконовых шаров

|

Базовая смесь (монолитный силикон) |

Прочность при растяжении, min |

5 | МПа |

| Относительное удлинение при разрыве, min | 250 | % | |

| Остаточная деформация после разрыва, max | 50 | % | |

| Сопротивление раздиру, min | 12 | кН/м | |

| Рабочий диапазон температур | от -50 до +240 | ºС | |

| Срок службы | до 20 | лет | |

| Устойчив к радиации и УФ-излучению | |||

| Химически нейтрален | не токсичен | ||

| Диэлектрик |

Примечание:

Приведены свойства для силиконовой смеси НЛС-60х2

Полный перечень смесей приведён в ТУ.

Выписка из ТУ предоставляется по запросу.

Выписка из ТУ предоставляется по запросу.|

Смесь |

||

| Пищевая / Медицинская | Для применения в пищевых и медицинских изделиях. | Без примесей, вкуса и запаха. |

Производство силиконовых шаров

Силиконовые шары производят методом запрессовки силиконовой смеси под давлением.

Для выпуска требуется пресс-форма. Максимальные габариты площади пресс-формы, на которой можно расположить несколько изделий — 510*510 мм. Чем больше изделий можно изготовить пресс-формой за одну запрессовку, тем выше ее стоимость, но меньше стоимость конечного изделия.

Согласовывая разработку формы с Заказчиком, мы подбираем лучшее соотношение стоимости формы и изделий, которое она может выпустить за единицу времени.

Шары выпускаются в различном цвете. Твёрдость по Шор А от 30 до 80 единиц. Силиконовые смеси могут быть как с пищевым допуском, так и для технического применения. Базовая смесь проявляет устойчивость к морозам от -50 ºС, что позволяет использовать силиконовые шары на открытом воздухе в зимнее время, и сразу пускать в применении после транспортировки.

Купить силиконовые шары

Чтобы купить силиконовые шары

направьте запрос на почтовый адрес: [email protected]

Заявки обрабатываются

по рабочим дням с 9:00 до 18:00

В письме укажите:

- Диаметр шара, мм;

- Количество шаров, ед.;

- Где будут применяться;

- Цвет (по шкале RAL)/прозрачность;

- Твёрдость по Шор А.

или

Оставьте Ваш контактный телефон

Наши специалисты свяжутся с Вами

и подберут необходимое изделие.

Универсальный силикон – характеристики на сайте Soudal

Универсальный строительный силикон с кислотным отвердением для затирки и заделки швов керамических материалов, стекла и некоторых металлов.

Свойства:

- Отличная липкость к типичным пористым поверхностям – бетону, кирпичу, дереву и к непористым – стеклу, керамике и глазурованной поверхности, многим металлам

- Широкая гамма цветов, стойких к выцветанию

- После отвердения – постоянно эластичный и стойкий к атмосферным осадкам

Применение:

- Соединительные швы между различными строительными и отделочными материалами при строительных работах и в мастерских

- Заполнение швов керамической плитки внутри и снаружи помещений

- Срочные стекольные работы (рамы из неокрашенной древесины или окрашенной масляными красками)

-

Герметизация в холодильных помещениях, вентиляционных установках, при производстве контейнеров и т.

д.

д. - Не применять к ПВХ и акрилу, а также подверженным коррозии металлам.

Доступные упаковки: 60 г (тюбик, блистер), 280 мл (картридж)

Доступные цвета:

280 мл (картридж)

бесцветныйНомер артикула: 105905

белый Номер артикула:105907

серый Номер артикула: 105908

черный Номер артикула: 109840

коричневый Номер артикула: 118298

60 г (тюбик, блистер)

бесцветныйНомер артикула: 120032

белый Номер артикула: 120031

В сомнительных случаях просим обращаться за консультацией в технический отдел SOUDAL

Силиконовые жидкости – свойства, область применения и строени

Содержание:

Силиконовые жидкости (кремнийорганические жидкости, силиконовые масла) – олигоорганосилоксаны, не содержащие функциональных групп для последующей полимеризации, с замкнутыми концевыми не реакционноспособными звеньями. Представляют собой жидкости с разной вязкостью, температурой застывания и стеклования, термостойкостью и другими свойствами.

Представляют собой жидкости с разной вязкостью, температурой застывания и стеклования, термостойкостью и другими свойствами.

Свойства силиконовых жидкостей

Силиконовые жидкости представляют собой обширную группу высокоэффективных олигомерных веществ с комплексом свойств, присущим только этому классу полимерных соединений, и не повторяющимся ни в одном из других известных в настоящее время природных или синтетических материалов.

Они обладают низкими температурами стеклования и потери текучести (-60°С … -130°С) и одновременно высокой термостойкостью (200°С … 350°С), низким давлением насыщенных паров и малой летучестью, малой зависимостью вязкости, диэлектрических и других свойств от температуры, значительной сжимаемостью и высоким давлением затвердевания, малым поверхностным натяжением (18 – 26 мН/м) и высокой подвижностью, высокой гидрофобностью и лиофильностью, малой зависимостью вязкости от скорости сдвига при сохранении широкого диапазона ньютоновского течения при вязкости до 1500 мм2/с. Для некоторых жидких силоксанов характерно значительное повышение параметров теплофизических свойств (теплоёмкости и теплопроводности) в критических и закритических областях давления и температуры.

Для некоторых жидких силоксанов характерно значительное повышение параметров теплофизических свойств (теплоёмкости и теплопроводности) в критических и закритических областях давления и температуры.

В зависимости от состава и строения силиконовые жидкости смешиваются в любых соотношениях со многими органическими средами либо полностью не смешиваются.

Радиационная стойкость жидких силоксанов также зависит от состава и строения молекул. Они могут проявлять высокую стойкость (до 2 Мрад), либо они сшиваются с образованием геля при дозе (1.5 – 3)×104 рад.

В зависимости от состава и строения молекул силиконовые жидкости проявляют хорошую смазывающую способность для различных пар трения или вообще не обладают смазочными свойствами. Особенно существенно влияют состав и строение молекул олигомеров на реологические свойства жидкостей в широком диапазоне температур. Для некоторых структур наблюдается аномально малая зависимость вязкости от молекулярной массы, что важно для всякого рода демпфирующих устройств.

Строение органических радикалов, обрамляющих силоксановую цепь, структура силиконового каркаса, а также наличие и характер концевых групп в молекулах определяют механизм и температуру термической и термоокислительной деструкции силоксанов, что в итоге обуславливает допустимые температурные пределы эксплуатации олигомеров. Инертность или реакционная способность также зависят от строения и состава жидкости. Однако, не содержащие функциональных групп олигомеры совершенно инертны и не вызывают коррозии подавляющего числа металлов и сплавов. Они являются неагрессивными и по отношению к живым организмам.

Структура олигомеров в зависимости от метода и условий синтеза может быть разной: олигомеры линейного или разветвлённого строения, циклические или циклолинейные, либо сочетания тех и других. Они могут иметь значительную либо малую полидисперсность по молекулярно-массовому составу смеси олигомергомологов.

Область применения силиконовых жидкостей

Отмеченные особенности свойств силиконовых жидкостей определяют и области возможного применения этих соединений. Первое и основное их свойство – жидкое состояние в широком диапазоне температур – определили круг их использования в качестве жидких рабочих сред для различных приборов и механизмов, дисперсионных сред для смазочных масел и смазок, вазелинов и паст, теплоносителей. Высокие диэлектрические свойства и малая их зависимость от температуры определили использование силиконовых жидкостей в качестве жидких диэлектриков в приборах, трансформаторо- и конденсатостроении, а сочетание этих свойств с гидрофобностью – в приборах радиоэлектроники. Низкие температуры стеклования и застывания в сочетании с термостойкостью позволили успешно применить их в космической технике, самолётостроении, приборостроении; низкое поверхностное натяжение – в качестве разделительных жидкостей и антивспенивателей.

Первое и основное их свойство – жидкое состояние в широком диапазоне температур – определили круг их использования в качестве жидких рабочих сред для различных приборов и механизмов, дисперсионных сред для смазочных масел и смазок, вазелинов и паст, теплоносителей. Высокие диэлектрические свойства и малая их зависимость от температуры определили использование силиконовых жидкостей в качестве жидких диэлектриков в приборах, трансформаторо- и конденсатостроении, а сочетание этих свойств с гидрофобностью – в приборах радиоэлектроники. Низкие температуры стеклования и застывания в сочетании с термостойкостью позволили успешно применить их в космической технике, самолётостроении, приборостроении; низкое поверхностное натяжение – в качестве разделительных жидкостей и антивспенивателей.

Строение силиконовых жидкостей

Жидкие полисилоксаны могут быть:

- линейного строения:

- циклического строения:

- или разветвлённого строения:

Их свойства существенно различны. Линейные молекулы могут сворачиваться в спираль. Они характеризуются высокой гибкостью и свободой вращения групп вокруг связей Si-C и Si-O, обладают мало ограниченной подвижностью и минимумом свободной энергии. Особенности строения линейных олигомеров приводят к малой зависимости их вязкости и других свойств от температуры, к низким температурам стеклования и плавления, малой энергией когезии и вязкого течения. Они обладают упругой сжимаемостью.

Линейные молекулы могут сворачиваться в спираль. Они характеризуются высокой гибкостью и свободой вращения групп вокруг связей Si-C и Si-O, обладают мало ограниченной подвижностью и минимумом свободной энергии. Особенности строения линейных олигомеров приводят к малой зависимости их вязкости и других свойств от температуры, к низким температурам стеклования и плавления, малой энергией когезии и вязкого течения. Они обладают упругой сжимаемостью.

Олигомеры с циклическим строением молекул имеют в разной степени, деформированную от планарной структуру, и напряжение валентных углов силоксановой связи. Их свободная энергия и энтропия соответственно отличаются от олигомеров с линейными молекулами. Течение таких структур заторможенное, что проявляется в большей зависимости вязкости от температуры. Циклосилоксаны легче образуют кристаллические структуры, имеют большую плотность и коэффициент преломления, менее склонны к переохлаждению и сравнительно быстро перегруппировываются по силоксановым связям в молекулы большего размера с меньшим напряжением в цикле, что сопровождается повышением средней молекулярной массы и вязкости.

Разветвлённые олигомеры в связи с ассиметричным строением обладают более рыхлой структурой, не кристаллизуются при определённом оптимальном соотношении разветвлений, при охлаждении легче образуют клубки, их реологические свойства меньше зависят от молекулярной массы и температуры.

Полидиметилсилоксановые жидкости

Наиболее широкое применение в технике получил наиболее простой класс силиконовых жидкостей – полидиметилсилоксаны.

В основном, на практике применяются два типа полидиметилсилоксанов:

- С линейным строением

имеют в отечественной промышленности марку «ПМС» и отличаются между собой по числу звеньев n. - С разветвлённым строением

имеют промышленную марку «ПМС-р» и различаются между собой по общему числу звеньев n и m, и по соотношению этих звеньев.

Полидиметилсилоксановые жидкости циклического строения в промышленности используются редко. Одним из немногих примеров может служить жидкость ПМС-200А, представляющая собой смесь олигомеров линейной и циклической структуры, и использующаяся преимущественно в качестве пеногасящей присадки.

Линейные полидиметилсилоксаны

Молекулы линейных полидиметилсилоксанов построены регулярно, симметрично. Нарушает симметрию лишь концевая, триметилсилокси- группа, которая в силу подвижности метильных радикалов, расположенных у концевого атома кремния, образует подобие «зонтичной» структуры. Эта особенность строения линейных полидиметилсилоксанов обусловливает их способность при низких температурах (-60°С …-70°С) образовывать кристаллические структуры.

В низкомолекулярных олигомерах образованию кристаллических структур мешает близкое расположение концевых групп. В таких олигомерах кристаллизация может проявляться при -70°С … -82°С. В более длинных цепях, когда концевые группы разделены длинной, регулярно построенной цепью, способность образовывать кристаллические структуры проявляется уже в интервале температур -40°С … -60°С. В этом температурном интервале полидиметилсилоксаны теряют подвижность и кристаллизуются задолго до температуры стеклования, равной -123°С.

Гибкость и спиралевидная структура молекулы полидиметилсилоксана определяет реологические свойства олигомеров. В зависимости от величины nср. они имеют вязкость от 0.65 до 1×106 мм2/с. На практике именно вязкость выступает в роли основной эксплуатационной характеристики полидиметилсилоксанов. Вязкость полидиметилсилоксанов монотонно возрастает с увеличением их молекулярной массы.

Коэффициент преломления, плотность и поверхностное натяжение, а также энергия активации процесса вязкого течения силиконовых жидкостей возрастают по мере увеличения вязкости, асимптотически приближаясь к определённым предельным значениям, и далее остаются постоянные, независимые от вязкости. Предельные значения основных физических свойств достигаются у полидиметилсилоксанов с вязкостью порядка 500 – 1000 мм2/с. Это обстоятельство даёт основание разделить их на две группы: низковязкие, для которых наблюдается зависимость свойств от вязкости, и высоковязкие, для которых такая зависимость не наблюдается. Полидиметилсилоксаны – представители этих групп по разному ведут себя при течении: первые являются ньютоновскими жидкостями, для вторых характерно аномально вязкое течение.

Полидиметилсилоксаны – представители этих групп по разному ведут себя при течении: первые являются ньютоновскими жидкостями, для вторых характерно аномально вязкое течение.

Сравнительно низкие значения плотности жидких полидиметилсилоксанов (820 – 980 кг/м3) объясняется наличием в них свободного вращения метильных групп вокруг связи Si-C, которое не прекращается даже при температуре -196°С. Дополнительное разрыхляющее влияние на упаковку молекул в полидиметилсилоксанах оказывает вращение отдельных фрагментов молекул вокруг связи Si-O.

Для силиконовых жидкостей характерна высокая величина сжимаемости, что связано со спиральным строением молекулярных цепей, упруго деформирующихся под давлением. Например, относительное изменение объёма при 25°С при изменении давления от 0.1 до 10 Мпа для ПМС-1 составляет 8.8%, ПМС-100 – 7.3%, тогда как относительное изменение объёма парафиновых или фторуглеродных масел при таких условиях не превышает 4.45 – 4.95%.

Жидкие полидиметилсилоксаны обладают низким поверхностным натяжением, которое при 20°С повышается от 15. 5мН/м до 21 мН/м для полидиметилсилоксанов с вязкостью 100 – 150 мм2/с и выше и далее не меняется. Низкое поверхностное натяжение силиконовых жидкостей обусловливает их хорошую растекаемость на различных поверхностях и способность проявлять водоотталкивающие свойства, что широко используется на практике.

5мН/м до 21 мН/м для полидиметилсилоксанов с вязкостью 100 – 150 мм2/с и выше и далее не меняется. Низкое поверхностное натяжение силиконовых жидкостей обусловливает их хорошую растекаемость на различных поверхностях и способность проявлять водоотталкивающие свойства, что широко используется на практике.

При увеличении вязкости, температуры кипения жидких полидиметилсилоксанов возрастают до 300°С, и начиная с ПМС-100 остаются постоянными. Это явление связано с началом деполимеризации силоксановой цепи при 300°С, когда кипение олигомера связано с выделением более низкомолекулярных продуктов деполимеризации.

Полидиметилсилоксаны низкой вязкости в обычных условиях горят плохо. Полидиметилсилоксаны с большей молекулярной массой сами не горят, но при нагревании деполимеризуются с образованием летучих диметилциклосилоксанов, способных гореть.

Диметилсилоксаны разветвлённого строения

Диметилсилоксаны разветвлённого строения – диметил(метил)силоксаны – выпускаюся под марками ПМС-р и цифровым индексом, характеризующим величину кинематической вязкости. Как и их линейные аналоги, они представляют собой бесцветные прозрачные жидкости с вязкостью от 1 до 400 мм2/с. Аналогично диметилсилоксанам диметил(метил)силоксаны являются смесями молекул с разной степенью полимеризации, однако их состав сложнее состава диметилсилоксанов, так как диметил(метил)силоксаны могут содержать наряду с молекулами разной степени разветвлённости и молекулы чисто линейного строения.

Как и их линейные аналоги, они представляют собой бесцветные прозрачные жидкости с вязкостью от 1 до 400 мм2/с. Аналогично диметилсилоксанам диметил(метил)силоксаны являются смесями молекул с разной степенью полимеризации, однако их состав сложнее состава диметилсилоксанов, так как диметил(метил)силоксаны могут содержать наряду с молекулами разной степени разветвлённости и молекулы чисто линейного строения.

Главное отличие диметил(метил)силоксанов разветвлённого строения от аналогичных по вязкости линейных диметилсилоксанов заключается в отсутствии у них склонности к кристаллизации при определённом содержании разветвляющих метилсилсесквиоксановых звеньев. Такие диметил(метил)силоксаны при охлаждении заметно теряют текучесть под влиянием небольших сдвиговых усилий при температуре около -110°С, а затем стеклуются. При нагревании диметил(метил)силоксаны сразу же переходят в вязкотекучее состояние.

Основной причиной подавления кристаллизации в диметил(метил)силоксанах считается нарушение регулярности строения силоксановых цепей при введении в их состав метилсилсесквиоксановых звеньев. Оптимальным соотношением между метилсилсесквиокси- и диметилсилокси- звеньями в олигомерах типа ПМС-р следует считать соотношение порядка 1:5, при котором наблюдается минимальная температура застывания олигомеров рассматриваемого состава независимо от средней длины их цепей в пределах 8- 50 звеньев. При меньшем соотношении метилсилсесквиокси- и диметилсилокси- звеньев в олигомерах наблюдается резкое повышение температур застывания, обусловленное, вероятно, кристаллизацией содержащихся в таких олигомерах линейных диметилсилоксановых цепей, вовлекающих в процесс кристаллизации и участки цепей с диметилсилокси- звеньями разветвлённых молекул. При большем значении указанного соотношения возрастание температур застывания происходит за счёт увеличения межмолекулярного взаимодействия в таких олигомерах и значительного нарастания их вязкости.

Оптимальным соотношением между метилсилсесквиокси- и диметилсилокси- звеньями в олигомерах типа ПМС-р следует считать соотношение порядка 1:5, при котором наблюдается минимальная температура застывания олигомеров рассматриваемого состава независимо от средней длины их цепей в пределах 8- 50 звеньев. При меньшем соотношении метилсилсесквиокси- и диметилсилокси- звеньев в олигомерах наблюдается резкое повышение температур застывания, обусловленное, вероятно, кристаллизацией содержащихся в таких олигомерах линейных диметилсилоксановых цепей, вовлекающих в процесс кристаллизации и участки цепей с диметилсилокси- звеньями разветвлённых молекул. При большем значении указанного соотношения возрастание температур застывания происходит за счёт увеличения межмолекулярного взаимодействия в таких олигомерах и значительного нарастания их вязкости.

По физическим свойствам димелил(метил)силоксановые жидкости очень близки к своим аналогам линейной структуры. Близки не только свойства олигомеров ПМС и ПМС-р при 20°С, но и характер их изменения с изменением температуры и давления. Температурные зависимости вязкости диметил(метил)силоксанов и аналогичных диметилсилоксанов совпадают. Как и в случае диметилсилоксанов при увеличении давления наблюдается значительное увеличение вязкости и тем больше, чем ниже температура.

Температурные зависимости вязкости диметил(метил)силоксанов и аналогичных диметилсилоксанов совпадают. Как и в случае диметилсилоксанов при увеличении давления наблюдается значительное увеличение вязкости и тем больше, чем ниже температура.

Диэлектрическая проницаемость диметил(метил)силоксанов несколько выше, чем у димелилсилоксанов той же вязкости, и это различие остаётся и при высоких температур.

Марки и области применения полиметилсилоксанов

Ассортимент полиметилсилоксанов

Из всего ассортимента кремнийорганических жидкостей именно полидиметилсилоксаны наиболее полно представлены на рынке. В отечественной промышленности это широко известные диметилсилоксановые жидкости, выпускаемые в соответствии с ГОСТ 13032-77.

Жидкости ПМС и ПМС-р обладают широким набором свойств, зависящих от состава, строения и молекулярной массы. Основным показателем, определяющим области их применения, как уже было упомянуто, является кинематическая вязкость, величина которой входит в марку жидкостей. Олигомеры этой группы органосилоксанов классифицируют по областям применения следующим образом:

Олигомеры этой группы органосилоксанов классифицируют по областям применения следующим образом:

- жидкости ПМС-1÷ПМС-2 используют в качестве охлаждающих и демпфирующих жидкостей в приборах до -60°С;

- жидкости ПМС-10÷ПМС-1000 используют в качестве демпфирующих, амортизационных, гидравлических жидкостей в приборах и механизмах, а также дисперсионных сред для пластичных смазок, вазелинов и паст, хорошо зарекомендовавших себя, в частности, в запорной арматуре газопроводов;

- жидкости с вязкостью выше 10000мм2/с используют в качестве демпфирующих жидкостей в приборах, демпферах крутильных колебаний в тепловозостроении и в качестве дисперсионных сред в высоковязких пластичных смазках;

- жидкости с разветвлённым строением молекул ПМС-1р÷ПМС-3р используют в приборах и механизмах в качестве охлаждающих и демпфирующих до -100°С, а ПМС-10р÷ПМС-400р в качестве дисперсионных сред в низкотемпературных маслах и смазках и демпфирующих жидкостей.

Из иностранных аналогов жидкостей ПМС можно упомянуть линейные силиконовые жидкости WACKER AK SILICONE FLUID, выпускаемые немецкой фирмой WACKER, и имеющие кинематические вязкости от 0. 65 до 1000000 мм2/с.

65 до 1000000 мм2/с.

Поскольку диметилсилоксановые жидкости имеют низкие значения поверхностного натяжения (18 – 20 мН/м), они широко используются также в качестве антипенных добавок в минеральные масла. Хорошую растекаемость и отсутствие пузырей в лаках и покрытиях, а также высокую полирующую способность в политурах придают ПМС жидкости при небольших добавках в указанные материалы.

Хорошо зарекомендовали себя жидкие полидиметилсилоксаны в качестве неподвижной фазы в газо-жидкостной хроматографии.

Диэлектрические свойства диметилсилоксанов и характер их зависимости от температуры указывают на высокие диэлектрические качества жидкостей ПМС. Если при этом учесть, что силиконовые жидкости не образуют токопроводящих углеродных частиц при электрическом пробое или искрении, то становится понятным их применение в качестве жидких диэлектриков в трансформаторах и других электрических устройствах. Хорошо зарекомендовала себя в качестве трансформаторной жидкости полидиметилсилоксановая жидкость POWERSIL FLUID TR 50 фирмы WACKER.

Cмазывающие свойства жидкости ПМС

Жидкости ПМС обладают невысокими смазывающими свойствами при трении сталь по стали, но некоторые сочетания трущихся пар, например, бронза – сталь, латунь – пластмассы, при гидродинамической смазке жидкими полидиметилсилоксанами работают удовлетворительно. Использование ПМС в качестве жидких сред в маслах и смазках, компаундированных разными противоизносными добавками и дисперсиями, создаёт благоприятные условия для избирательной адсорбции добавок на поверхностях трения и для образования противоизносной плёнки, позволяющей существенно повышать давление и скорости скольжения.

Жидкие полидиметилсилоксаны являются коррозионно-инертными

Жидкие полидиметилсилоксаны являются коррозионно-инертными веществами. В нормальных условиях и при нагревании до 100°С – 150°С они не вызывают коррозии и не изменяются сами в течение длительного времени при пропускании воздуха в контакте с алюминиевыми и магниевыми сплавами, бронзами, углеродистыми и легированными сталями, титановыми сплавами. Свойства жидкостей ПМС не изменяются при температурах до 100°С в атмосфере воздуха в течение 200 часов при контакте с перечисленными сплавами. При температурах 65°С – 100°С ПМС не изменяют своей вязкости и не вызывают значительного набухания или вымывания многих полимеров и полимерных материалов.

Свойства жидкостей ПМС не изменяются при температурах до 100°С в атмосфере воздуха в течение 200 часов при контакте с перечисленными сплавами. При температурах 65°С – 100°С ПМС не изменяют своей вязкости и не вызывают значительного набухания или вымывания многих полимеров и полимерных материалов.

Силиконовые жидкости биологически инертны

Ещё одной полезной особенностью силиконовых жидкостей является их биологическая инертность, поэтому они широко используются в медицине, косметике и даже в пищевой промышленности.

Например, пищевая добавка Е900 представляет собой ни что иное, как жидкий полидиметилсилоксан и играет роль пеногасителя при промышленном производстве продуктов питания. Также добавка применяется как связующий агент, стабилизатор, текстуратор, антикомкователь и антислеживатель.

В основном пищевой антифламинг Е900 добавляется во фритюрные жиры и масла, некоторые виды соков, консервированные фрукты и овощи, которые выпускаются как в стеклянной, так и в металлической таре. Кроме того, вещество нередко входит в состав джемов, мармелада, повидла, желе, и других продуктов питания, основу которых составляют фрукты.

Кроме того, вещество нередко входит в состав джемов, мармелада, повидла, желе, и других продуктов питания, основу которых составляют фрукты.

Помимо этого добавку Е900 можно встретить в изделиях, которые изготавливаются из зерновых, в концентрированных, а затем консервированных бульонах и супах. Добавляется полидиметилсилоксан и в безалкогольные напитки, вина, сидр, жидкое взбитое тесто, готовые смеси для омлетов, а также жевательную резинку.

Начиная с 70-х годов XX века силиконовые жидкости активно используются в средствах персонального ухода и декоративной косметики. Наибольшее распространение получили циклопентасилоксан D5 и полидиметилсилоксан, в косметике известный как диметикон. Среди самых распространённых задач силиконов в косметике: сохранение влаги, сохранение цвета, разглаживание волос и кожи, фиксирование средства на коже, противодействие проникновения в продукт влажности или пота. Силиконы не оставляют ощущения липкости или жирности. Их свойство удерживать средство на коже используется в водостойких продуктах, а также в солнцезащитных продуктах. Диметикон содержится в большинстве популярных шампуней Pantene.

Диметикон содержится в большинстве популярных шампуней Pantene.

Влияние заместителей у атома кремния на свойства олигомеров

Если в обрамление силоксановых цепей изменять органическую часть, начиная с монотонного строения молекул диметилсилоксанов только с метильными группами у атома кремния и внося в их строение элементы асимметрии, жёсткости, полярности, конформационную заторможенность и т.п., то свойства олигомеров существенно изменяются.

Это явление подтверждается изменением свойств органосилоксанов по мере усложнения структуры диметилсилоксанов путём замены в них части метильных радикалов на другие алкильные или арильные радикалы. Введение в обрамление цепи молекул, например, алкильных групп с числом атомов углерода два и более и изостроения вместо метильных у каждого атома кремния, существенно влияют на вязкость, температуры стеклования и застывания, энергию активации вязкого течения и температурный коэффициент вязкости. Увеличение числа атомов углерода в цепях алкила, то есть рост длины углеродной цепи закономерно понижает плотность, повышает температуру застывания и стеклования, коэффициент преломления, энергию активации вязкого течения и температурный коэффициент вязкости. Такие изменения могут быть объяснены, с одной стороны, увеличением рыхлости структуры молекул олигомера, приводящей к уменьшению плотности упаковки, с другой, – ростом межмолекулярного взаимодействия и уменьшением конформационной подвижности за счёт увеличения числа межмолекулярных зацеплений между длинными алкилами.

Такие изменения могут быть объяснены, с одной стороны, увеличением рыхлости структуры молекул олигомера, приводящей к уменьшению плотности упаковки, с другой, – ростом межмолекулярного взаимодействия и уменьшением конформационной подвижности за счёт увеличения числа межмолекулярных зацеплений между длинными алкилами.

Такое же влияние на реологические свойства олигомеров наблюдается при использовании в обрамлении цепи диметилсилоксанов других видов асимметрии, например, введение атома водорода у атома кремния или разветвления за счёт трифункционального звена в цепи.

Полидиэтилсилоксаны

При замене обоих метильных радикалов у атома кремния этильными, мы сталкиваемся с новым классом органосилоксанов – полидиэтилсилоксаны, – которые приобрели большое практическое значение. Диэтилсилоксаны представляют собой смесь полимергомологов преимущественно линейной структуры общей формулы

с примесью циклических соединений [(С2Н5)2SiO]n и олигомеров разветвлённой структуры.

Диэтилсилоксаны являются прозрачными жидкостями с вязкостью от 1.5 до 1×106 мм2/с, зависящей от степени полимеризации. Эти жидкости имеют значительно более низкие температуры стеклования и застывания в сравнении с диметилсилоксанами, но влияние температуры на их вязкости существеннее. Диэтилсилоксаны имеют более высокую вязкость при 20°С, чем метилсилоксанами со сравнимой длиной цепи. Главное отличие диэтилсилоксанов заключается в экстремально низкой температуре потери текучести, которая в 1.5 – 2 раза ниже, и достигают -135°С ÷ 140°С.

В отечественной промышленности полидиэтилсилоксаны выпускаются под марками ПЭС. Они хорошо растворимы в большинстве органических растворителей и в отличие от других органосилоксанов полностью совмещаются с минеральными маслами, что обусловило широкое использование их в качестве основ масел и смазок.

Состав промышленных диэтилсилоксанов сложен, в общем случае они являются смесями молекул разной степени полимеризации и различного строения от чисто линейных до разветвлённых и циклических.

Замена в органосилоксанах метильных заместителей на этильные ограничивает свободу вращения атомов и групп вокруг связей ≡Si-O- и ≡Si-C≡. Это приводит к увеличению жёсткости цепей и тем самым препятствует реализации спиралеобразных конформаций силоксановых цепей и полной внутримолекулярной компенсации диполей полярных связей ≡Si-O-. Такое же влияние оказывает и разветвлённая структура некоторых диэтилсилоксанов.

С другой стороны, этильные заместители и разветвления препятствуют плотной упаковке цепей, что приводит к большим межцепным расстояниям в диэтилсилоксанах по сравнению с диметилсилоксанами и к снижению межмолекулярного взаимодействия.

Преобладающая область применения полидиэтилсилоксановых жидкостей:

- ПЭС-1,

- ПЭС-2,

- ПЭС-3,

- ПЭС-4,

- ПЭС-5,

- ПЭС-7,

- ПЭС-С-1 (жидкость 132-24),

- ПЭС-С-2 (жидкость 132-25).

Это использование их в качестве дисперсионной среды в маслах и смзках.

Температурные пределы эксплуатации жидких ПЭС лежат в интервале температур от -70°С÷-100°С до 125°÷150°С.

В зависимости от вязкости ПЭС классифицируются по областям применения следующим образом:

- ПЭС-1, ПЭС-2 – низковязкие с температурой стеклования до -140°С – используют в качестве охлаждающих теплоносителей и рабочих жидкостей в гидравлических системах;

- ПЭС-3 – в гидравлических системах и в качестве компонента полировальных составов;

- ПЭС-4, ПЭС-7 с вязкостью в пределах 42 – 48 мм2/с при 20°С и с низкой температурой стеклования (-130°С) хорошо смешиваются с нефтяными маслами и другими органическими маслами, используют в качестве основы низкотемпературных приборных и гидравлических жидкостей и масел;

- ПЭС-5 – теплоноситель, демпфирующая жидкость в приборах, дисперсионная среда в пластичных и разделительных смазках, компоненты полировально-очистительных составов, замасливателя в производстве синтетических волокон.

На основе ПЭС созданы широко известные смазки ЦИАТИМ-221, ВНИИНП-207, 219, 231.

Отличительной особенностью жидких полидиметилсилоксанов является полная совместимость с минеральными маслами и другими органическими продуктами. Добавка ПЭС к углеводородам улучшает низкотемпературную характеристику последних. Так смеси ПЭС-4 с маслами МС-14 и АУ имеют более низкие температуры потери текучести и удовлетворительную вязкость при температуре -50°С.

В некоторых оптимальных соотношениях смеси диэтилсилоксанов с углеводородами проявляют высокую смазочную активность. Предполагают, что механизм действия добавок органосилоксанов к нефтяным маслам заключается в разложении доэтилсилоксанов при трении с образованием двух поверхностных слоёв: первый очень высокой твёрдости (кремний) и второй – мягкий слой оксидов, выполняющий функцию смазки. Возможно также образование химических соединений другого состава, уменьшающих трение. Соотношением этих двух слоёв определяются смазочные свойства растворов диэтилсилоксанов в углеводородных средах.

При использовании смесей полидиметилсилоксанов и минеральных масел созданы приборные низкотемпературные масла марок 132-07, 132-08, 132-19, 132-20, 132-21, приборные смазки ОКБ-122-7, ОКБ-122-7-5, МЗ-5, морозостойкие смазки Северол-1, Унизол-3М.

Полидиэтилсилоксановые жидкости применяют в качестве рабочего масла диффузионных вакуум-насосов. Они выпускаются под маркой ПЭС-В и отличаются от органических вакуумных жидкостей повышенной термоокислительной стабильностью.

Полиметилфенилсилоксаны

С введением в обрамление цепи органосилоксанов фенильных радикалов образуется отдельная обширная группа полиметилфенилсилоксанов со специфическими заданными свойствами.

Полиметилфенилсилоксановые жидкости различаются по строению молекул и по соотношению в них метильных и фенильных радикалов.

(I)

(II)

R3-Si- = (Ch4)3-Si- , (Ch4)2(C6H5)-Si- , (Ch4)(C6H5)2-Si- или (C6H5)3-Si-.

Цепи молекул полиметилфенилсилоксанов могут состоять из метилфенилсилокси- звеньев (I) или диметил- и метилфенилсилокси- (II) или диметил- и дифенилсилокси- звеньев. При одинаковом соотношении в них метильных и фенильных радикалов свойства их близки. Наиболее существенное влияние на свойства оказывает структура молекул – линейная или циклическая.

Линейные молекулы метилфенилсилоксанов могут иметь широкий спектр молекулярных масс, который и определяет их вязкость.

Циклические метилфенилсилоксаны не достигают значительных величин молекулярных масс. Практически используют метилфенилциклотри- или тетрасилоксаны или смесь три, тетра и пентациклосилоксанов с разным соотношением в них диметил-, метилфенил- или дефинилсилокси- звеньев.

Отечественная промышленность выпускает большое число марок полиметилфенилсилоксановых жидкостей самого разного назначения, которые можно разбить на 4 группы.

Группа I – ω,ω’-гексаметилолигодиметил(метилфенил)силоксаны, являющиеся полидисперсными смесями линейных молекул общей формулы.

с разной степенью полимеризации и разным соотношением n:m (от 10 до 1.5). Распределение метилфенилсилокси- звеньев в молекулах имеет статистический характер.

К этой группе относятся следующие марки метилфенилсилоксанов: ФМ-5, ФМ-5, 6АП, 133-79 (или ФМ-1322), Сополимер 2, ФМ-6, ФМ-6ВВ, 133-158 (или ФМ-1322/300), Сополимер 2/300, Сополимер 5, Сополимер 3.

Группа II – ω,ω’-гексаметилолигометилфенилсилоксаны, также являющиеся полидисперсными смесями линейных молекул общей формулы

различной степени полимеризации. К этой группе относятся жидкость ПФМС-2/5л, ПФМС-2 и ПФМС-4.

Группа III – ω,ω’-диметилтетрафенилолигометилфенилсилоксаны, являющиеся полидисперсными смесями молекул общей формулы

c разной степенью полимеризации. Марки промышленного выпускаемых жидкостей этой группы: ФМ-1, ФМ-2, 133-165 (или ПФМС-5), 133-57 (или ПФМС-6).

Группа IV – олигометилфенилсилоксаны двух марок. Олигомер 133-35 (или МФТ-1) представляет собой тетраметилтетрафенилциклотетрасилоксан, а олигомер 133-38 (или ПФМС-13) – смесь метилфенилциклосилоксанов общей формулы

Все полиметилфенилсилоксаны представляют собой прозрачные бесцветные или слегка желтоватые жидкости. Наиболее вязкие олигомеры – 133-165 и 133-57 – могут иметь окраску от светло-жёлтой до светло-коричневой.

Из иностранных метилфенилсилоксановых жидкостей хорошо себя зарекомендовали жидкости фирмы WACKER – WACKER AP 200 SILICONE FLUID, WACKER AP 1000 SILICONE FLUID, представляющие собой полидиметилсилоксановые жидкости с высоким содержанием фенильных групп, WACKER AR 200 SILICONE FLUID, а также WACKER AS 100 SILICONE FLUID с низкой долей фенильных групп.

Введение фенильных групп в состав органосилоксанов значительно повышает уровень межмолекулярных взаимодействий за счёт увеличения жёсткости цепей молекул, ограничения свободы вращения атомов и групп атомов вокруг связей ≡Si-O- и ≡Si-C≡, а также за счёт появления специфических межмолекулярных взаимодействий, обусловленных присутствием в составе рассматриваемых олигомеров ароматических ядер. В результате изменяются физические свойства олигомеров.

Основное отличие полиметилфенилсилоксановых жидкостей от полидиметилсилоксановых заключается в повышенной термоокислительной и термической стойкости. Фенилльный радикал у атома кремния в сочетании с метильным повышает термическую и термоокислительную стабильность органосилоксанов на 50°С – 70°С, повышая при этом и температуру плавления, а также зависимость вязкости от температуры. Особенно сильное влияние на термостойкость и другие свойства метилфенилсилоксанов оказывает число фенильных радикалов в концевых группах олигомеров.

Метилфенилсилоксаны обладают также повышенной радиационной стойкостью, арильные группы которых, как и в органических ариленах, рассеивают энергию излучения сопряжёнными двойными связями ароматических колец.

Основные направления практического применения метилфенилсилоксановых жидкостей:

- высоковакуумные масла для диффузионных насосов;

- теплоносители для высоких и низких температур;

- дисперсионные среды для термостойких масел и смазок.

Предел допустимых температур использования метилфенилсилоксанов лежит в широком диапазоне от -20°С÷-100°С до 200°С÷350°С в зависимости от состава, степени полимеризации и содержания фенильных заместителей в молекулах.

Характерное для метилфенилсилоксанов сочетание повышенной термостойкости, низких температур стеклования, низкое давление паров, совместимость с органическими средами определяет области их применения, которые можно классифицировать по маркам олигомеров следующим образом:

- жидкости ФМ-5, ФМ-6, ФМ-5,6АП используют в качестве дисперсионных сред низкотемпературных масел и смазок, в малонагруженных высокоскоростных шарикоподшипниках и в фреоновых холодильных машинах, а также в качестве охлаждающих теплоносителей;

- жидкости 133-79, 133-158, Сополимер 5 и Сополимер 3 используют в качестве термостойких и низкотемпературных сред в маслах и смазках, работоспособных в широком диапазоне температур и в глубоком вакууме.

Их используют также в качестве теплоносителей и жидкостей для гидравлических систем;

Их используют также в качестве теплоносителей и жидкостей для гидравлических систем; - жидкости ПФМС-2/5л, ФМ-1, ФМ-2, 133-35 и 133-38 используют в диффузионных вакуумных насосах с предельным вакуумом от 133.322 нПа до 13.332 мкПа;

- жидкости ПФМС-4, 133-165 и 133-57 используют в качестве высокотемпературных и трудновоспламеняемых теплоносителей, диэлектриков, рабочих и дисперсионных сред для смазок и масел, неподвижных фаз газожидкостной хроматографии.

Области использования метилфенилсилоксанов для получения консистентных смазок охватывают как термостойкие смазки, вакуумные антифрикционные, так и специальные приборные, электроконтактные, уплотнительные и противозадирные смазки.

Наиболее ценными и высококачественными материалами на основе метилфенилсилоксанов, не имеющими по вакуумным свойствам аналогов среди других классов химических соединений, являются диффузионные масла для высоковакуумных насосов на предельный вакуум в насосе до 13. 3 мкПа.

3 мкПа.

Полярные группы или атомы в органических радикалах органосилоксанов вносят свой вклад в свойства олигомеров. Обычно их используют для повышения смазывающих свойств органосилоксановых жидкостей при сохранении основных свойств или для достижения других заданных характеристик.

Метил(галогенооргано)силоксаны

Типичными представителями таких олигомеров являются органосилоксаны с галогеном в органических радикалах – метил(галогенооргано)силоксаны. Они становятся более полярными, обладают улучшенной смазывающей способностью и ограниченной горючестью, изменяется их растворимость и совместимость с органическими средами. Одновременно повышается уровень межмолекулярного взаимодействия, вязкость и её зависимость от температуры, температуры застывания и стеклования. Однако эти нежелательные изменения компенсируются значительным повышением смазывающей способности и полярности.

Структура молекул метил(галогенооргано)силоксанов, как и других органосилоксанов, может быть линейной, разветвлённой или циклической, и все закономерности свойств олигомеров, связанные со структурой молекул, для данных олигомеров аналогичны другим органосилоксанам.

Отечественная промышленность выпускает три типа метил(галогенооргано)силоксанов:

- метил(хлорфенил)силоксаны,

- метил-γ-трифторпропилсилоксаны

- метил(галогенооргано)силоксаны, содержащие как γ-трифторпропильные, так и хлорфенильные заместители.

Все названные метил(галогенооргано)силоксаны представляют собой прозрачные бесцветные или светло-жёлтые жидкости, хорошо растворимые в таких полярных растворителях, как ацетон, метилэтилкетон, этилацетат, изопропиловый спирт, фреон-13 и т.д.

По своей природе промышленные метил(галогенооргано)силоксаны являются сложными смесями молекул, отличающихся между собой как степенью полимеризации, так и составом.

Диметилхлорфенилсилоксаны

В настоящее время в качестве смазывающих веществ широко используют диметилхлорфенилсилоксаны. Полагают, что атомы в хлорорганосилоксанах активируются в горячих точках при трении металла о металл и атомы хлора с металлом образуют тонкую плёнку хлорида металла на поверхности, что способствует снижению сил трения и предотвращает заедание. Активность атомов хлора диметил(метилхлорфенил)силоксанов при трении зависит от их числа в фенильном радикале, расположения хлорфенильных радикалов в полимерной цепи и от общего содержания хлора в олигомерах.

Активность атомов хлора диметил(метилхлорфенил)силоксанов при трении зависит от их числа в фенильном радикале, расположения хлорфенильных радикалов в полимерной цепи и от общего содержания хлора в олигомерах.

Исследование и сравнение смазывающих свойств органохлорфенилсилоксанов и органофторпропилсилоксанов показало, что при граничном трении механизм смазывания трущихся пар различен. Не вдаваясь в подробности, интересен конечный вывод исследования – при небольших нагрузках смазывающие свойства лучше у диметил-метил-γ-трифторпропилсилоксанов, а при высоких – у олигодимелил-метил-хлорфенилсилоксанов.

Получается, что для получения жидких олигомеров с хорошими смазывающими свойствами в широком диапазоне нагрузок целесообразно совмещение указанных двух типов органосилоксанов в одну систему.

Одновременное присутствие дихлорфенильного и γ-трифторпропильного радикалов в молекуле органосилоксана даёт эффект синергизма при граничном трении. Соответственно, диметил-(метилдихлорфенил)-(метил-γ-трифторпропил)силоксаны обладают лучшими смазывающими свойствами, чем диметил-(метилдихлорфенил)силоксаны и диметил-метил-γ-трифторпропилсилоксаны, отдельно взятые. Такие силиконовые жидкости выпускаются промышленностью (жидкости 169-36, 169-106, 169-168).

Такие силиконовые жидкости выпускаются промышленностью (жидкости 169-36, 169-106, 169-168).

Итак, основными областями применения метил(галогенооргано)силоксанов являются смазочные материалы и жидкости, работающие в условиях граничного и гидродинамичного трения.

Одной из наиболее существенных областей применения являются гидравлические системы, эксплуатирующиеся при повышенных температурах (200 – 250°С). Для этих целей была создана диметил(метилдихлорфенил)силоксановая жидкость ХС-2-1, которая не вызывает коррозии при температурах до 250°С в течении 100 часов алюминиевых сплавов АЛ-9, бронзы, стали ШХ-15, 12ХНЗА.

Жидкости на основе метил(фтороргано)силоксанов с соответствующими противоизносными добавками и антиоксидантами обладают хорошими смазывающими свойствами при температурах до 300°С при использовании в узлах трения, работающих в гидродинамическом режиме.

Метилфторхророрганосилоксаны работоспособны при температурах до 250°С в гидравлических системах, гидроамортизаторах и других системах с узлами трения сталь по стали, обладая в таких условиях повышенной смазывающей способностью и стабильными характеристиками.

Метил(галогенооргано)силоксаны успешно применяют в качестве дисперсионных сред для термостойких ( до 250°С – 350°С) смазок с пигментами-загустителями, литиевыми мылами и различными антиоксидантами. Некоторые из них работоспособны в вакууме до 10 нПа при температурах от -80°С до 160°С в малонагруженных подшипниках качения и маломощных редукторах, эксплуатируемых в высоком вакууме.

В последнее время установлены новые уникальные области применения метилфторорганосилоксанов и олигометилфторхлорорганосилоксанов для консервации изделий и предметов материальной культуры из дерева, керамики, кожи и др. с целью их защиты от разрушения насекомыми (древоточцами) и от действия неблагоприятных факторов окружающей среды. Эти олигомеры оказались высокоэффективными антивспенивателями в химической чистке одежды. На основе метил(галогенооргано)силоксанов разработана композиция 137-183, имеющая название «Пластоль» для изготовления слепков и отливов палеонтологических и археологических объектов, представляющих большую научную и художественную ценность.

Препарат на основе метил(галогенооргано)силоксанов 169-116, имеющий марку «Антишашелин», оказался биологически активным по отношению к насекомым-древоточцам, полностью уничтожая их при малых дозах (0.1% раствор), оставаясь при этом нетоксичным по отношению к теплокровным организмам.

Органоалкоксисилоксаны

Проблема повышения смазывающей способности и поверхностной активности органосилоксанов наряду с сохранением термостойкости и совместимости их с разными средами привела к исследованию и синтезу обширной группы органоалкоксисилоксанов.

На практике наиболее широко применяются органо(2-этилгексокси)силоксановые жидкости.

Основное влияние на свойства этого ряда олигомеров оказывают объём и природа органического радикала. Особенно чувствительны к этим факторам коэффициент преломления, вязкость, температура застывания, энергия активации вязкого течения, т.е. характеристики, связанные с полярностью радикала, межмолекулярным взаимодействием и конформационной подвижности молекул. Температура застывания большинства рассматриваемых олигомеров лежит ниже -100°С или около этой величины, что объясняется асимметрией строения молекул, препятствующей плотной упаковке и кристаллизации при охлаждении.

Температура застывания большинства рассматриваемых олигомеров лежит ниже -100°С или около этой величины, что объясняется асимметрией строения молекул, препятствующей плотной упаковке и кристаллизации при охлаждении.

Среди разработанных и исследованных органоалкоксисиланов лучшими эксплуатационными свойствами обладают фенил-(2-этилгексокси)силоксаны (ПФГОС-4 и ПФГОС-3) и тиенил-(2-этилгексокси)силоксан (ПТГОС-3). Эти олигомеры хорошо смазывают трущиеся металлические пары, смешиваются со многими органическими и фторорганическими жидкостями и маслами, имеют высокую активность как пеногасители, инертны к фреонам и конструкционным материалам, применяемым в холодильных машинах. Они стабильны при температурах до 150°С и застывают при температуре ниже -65°÷-75°С. Такой комплекс свойств определил области применения указанных органосилоксанов.

В связи с хорошей совместимостью с фреонами олигомер ПФГОС-4 применяют в качестве смазочного масла в холодильной технике. Масло ПФГОС-4 в смеси с фреоном Ф-22 инертно по отношению к резине ИРП-1068, графиту, отверждённому бакелитовому лаку. Оно также рекомендовано для применения для тяжелонагруженных быстроходных компрессоров. Кроме того, оно испытано и рекомендовано в качестве смазочного масла для бессальниковых компрессоров с уплотнителями из фторопластовых колец.

Масло ПФГОС-4 в смеси с фреоном Ф-22 инертно по отношению к резине ИРП-1068, графиту, отверждённому бакелитовому лаку. Оно также рекомендовано для применения для тяжелонагруженных быстроходных компрессоров. Кроме того, оно испытано и рекомендовано в качестве смазочного масла для бессальниковых компрессоров с уплотнителями из фторопластовых колец.

Хорошие диэлектрические свойства олигомера ПФГОС-4 позволяют применять её для электроконтактной пасты. Масло ПФГОС-4 хорошо гасит пену в водно-гликолевых смесях. С учётом этого свойства на его основе разработаны водно-гликолевые охлаждающие жидкости для двигателей автомобилей и для литьевых машин.

Жидкость ПФГОС-3 используется в гидравлических муфтах забойных конвейеров и наиболее полно соответствует требованиям к амортизаторным жидкостям для автомобиле- и тракторостроении.

Реакционноспособные органосилоксаны

Среди различных групп кремнийорганических жидкостей особняком стоят реакционноспособные органосилоксаны, нашедшие широкое практическое применение для гидрофобизации поверхности различных материалов, – алкилгидридсилоксаны и алкилсилоксаноляты щелочных и других металлов.

Представителями первых являются метилгидридсилоксаны и этилгидридсилоксаны. В обоих случаях реакционноспособной по отношению к активной поверхности выступает ≡Si-H связь, которая легко взаимодействует с гидроксильными группами или связью кислород – металл, образуя валентную ≡Si-O- связь с поверхностью материала. Алкильный радикал, связанный с атомом кремния, при этом ориентируется от поверхности, придавая ей гидрофобные свойства. Таким образом, на поверхности образуется тончайшая плёнка полиалкилсилоксана, не смываемая и не удаляемая обычными способами.

Молекулы таких олигомеров могут быть линейными

или циклическими

Реакционная способность таких олигомеров различна. В случае алкилгидридциклосилоксана активная поверхность может не только взаимодействовать с ≡Si-H связью, но и вызывать раскрытие цикла по Si-O-Si связи и взаимодействовать со связями раскрытого цикла по типу реакции теломеризации. Такая возможность делает алкилгидридциклосилоксаны более универсальными гидрофобизаторами, что реализуется на практике в гидрофобизирующих жидкостях ГКЖ-94 и ГКЖ-94М.![]()

Основными областями применения алкилгидридсилоксанов является строительство, текстильная и лёгкая промышленность.

В гидрофобизаторах типа алкилсилоксанолятов металлов

(R – алкил, Me – Na, Al)

реакционноспособной по отношению к поверхности строительных материалов является связь ≡Si-OMe, которая вступая в реакции замещения с гидроксидами или солями (например, цементом), также образует плёнку полиалкилсилоксана. Эта плёнка, привязанная силоксановой связью к поверхности, также имеет ориентированные от поверхности алкильные радикалы, придающие ей гидрофобные свойства.

В крупном промышленном масштабе выпускаются и нашли широкое применение алкилсиликонаты натрия: ГКЖ-10 (этилсиликонат натрия) и ГКЖ-11 (метилсиликонат натрия). Они растворимы в воде, не имеют запаха, не опасны в обращении.

Широкое применение получили кремнийорганические гидрофобизаторы в строительстве для повышения долговечности и в первую очередь морозостойкости тяжёлого и лёгкого бетона и железобетона в тяжёлых условиях эксплуатации: при попеременном замораживании и оттаивании, увлажнении и высыхании, капиллярном подсосе и испарении солевых растворов, а также при длительном и непрерывном воздействии растворов солей.

Жидкости ГКЖ-94, ГКЖ-10 и ГКЖ-11 используют для повешения трещинностойкости и формоустойчивости тяжёлых и лёгких бетонов. ГКЖ-10 и ГКЖ-11 повышают атмосферостойкость цементно-песчаных растворов, бетонов, кирпича, гипса, туфов, известняков, а также долговечности покрытий из силикатных и известковых красок.

Заключение

Рассмотренные выше силиконовые жидкости наиболее широко применяются в промышленности в различных сферах. Тем не менее, продолжаются исследования по получению и изучению свойств многих других классов кремнийорганических жидкостей. К примеру, достаточно перспективными классами являются органосилоксановые жидкости с объёмными радикалами у атома кремния (адамантил, карборан), органосилоксаны с гетерозвеньями, гетероциклами и гетероатомами.

Следующая новость

Применение силикона | Портал химической промышленности

Впервые силиконовые высокомолекулярные соединения были открыты в сорок седьмом году двадцатого века ученым Андриановым. Однако лишь через сорок лишь эти полимеры могли быть использованы любым.

Однако лишь через сорок лишь эти полимеры могли быть использованы любым.

Поскольку в этом материале нуждалось довольно большое количество людей, то популярность на него росла с каждым днем. В России силиконовые полимеры стали применять в девяностых годах. Рассмотрим особенности этого материала.

По сути, силикон — это сложное вещество, которое состоит из оксида кремния. В силиконе имеются некоторые соединения, образованные цепью кремния и кислорода с разными органическими группами, такими как метил, винил, этил и другими.

Эти молекулы связываются с кремниевыми атомами. Эти соединения определяют длину цепи, поэтому нельзя сказать окончательного размера этой конструкции. Также благодаря им получается материал — каучук, который обладает рядом уникальных свойств.

Чтобы изготовить силиконовые резины, нужно довести до максимально высокой температуры сплав каучука, оксид кремния, различные добавки и другие наполнители.

Этот процесс еще называют вулканизацией, поскольку нагревшаяся смесь имеет высокий градус, который может растопить даже твердые тела. Когда происходит такой мощный нагрев, источником, главным реагентом, являются органические перекиси.

Когда происходит такой мощный нагрев, источником, главным реагентом, являются органические перекиси.

Когда вулканизируется резиновый состав, основу которого составляет силиконовый каучук, нагревающим элементом может служить диоксид кремния. В итоге окончательным результатом такого процесса становится вещество, которое имеет довольно разнообразные качества, часто применяемые в различных отраслях.

В чем же состоят особенности силиконовых резин. Главным преимуществом перед другими аналогичными материалами является то, что силикон может применяться в различном диапазоне температур: от минут пятидесяти до плюс ста восьмидесяти градусов по Цельсию.

А если соединить его с дополнительным ингредиентом, то силикон сможет эксплуатироваться даже при температуре равной двумстам пятидесяти градусам. Но и на этом ученые не останавливаются, сейчас разрабатываются особые вещества, благодаря которым силиконовая резина будет использоваться в режиме абсолютного жара — триста градусов выше нуля.

Также в обратном принципе силикон может функционировать при температуре в минус сто градусов. Несмотря на это значение, силикон сохраняет все свойства в оптимальном виде.

GE Герметики | 5 простых шагов для уплотнения швов

Примечание: Эта статья «Сделай сам» предоставляется только в качестве общего руководства и не заменяет собой процедуры установки для конкретного продукта; всегда следуйте инструкциям соответствующих производителей. В зависимости от возраста и состояния вашего дома, местоположения в доме и других потенциальных факторов, до начала и / или завершения вашего проекта могут потребоваться ремонт и / или модернизация или другие услуги, которые могут включать в себя услуги специалиста по ремонту дома. .Эта статья не содержит советов, касающихся местных строительных норм и правил и / или любых связанных проверок.

При наличии подходящих продуктов и инструментов герметизация может стать простым и эффективным навыком улучшения дома. Проекты по герметизации могут гарантировать, что ваш дом будет защищен от потери энергии, повреждения водой, роста плесени или грибка и многого другого. Выполните следующие пять шагов для успешного проекта герметизации:

Проекты по герметизации могут гарантировать, что ваш дом будет защищен от потери энергии, повреждения водой, роста плесени или грибка и многого другого. Выполните следующие пять шагов для успешного проекта герметизации:

- ВЫБЕРИТЕ ПОДХОДЯЩИЙ ГЕРМЕТИК

Тип продукта, который вы выберете, может иметь решающее значение.Например, некоторые проекты требуют покраски и исключительной гибкости, например, установка обшивки в столовой. Другие проекты могут не нуждаться в покраске, но требуют надежной атмосферостойкости, например, герметизации окон или дверей. Выявление этих факторов поможет вам выбрать подходящий герметик для работы. Для участков, которые не нужно будет красить, хорошим выбором будут 100% силиконовые герметики Advanced Silicone 2 ™ для кухни и ванны и Advanced Silicone 2 для окон и дверей. предлагает постоянно водонепроницаемое, устойчивое к усадке и трещинам уплотнение.Если участок необходимо покрасить, идеально подойдут герметики и герметики из силиконизированного латекса марки GE. Эти продукты обладают исключительной гибкостью, чтобы противостоять расширению и сжатию, а также просты в применении и использовании инструментов. Или, если ваш проект требует окрашиваемого уплотнения с повышенной водостойкостью, попробуйте гибридные герметики, такие как Paintable Silicone Supreme Kitchen & Bath или Paintable Silicone Supreme Window & Дверные уплотнители. Эти герметики сочетают в себе выдающуюся водонепроницаемость, которую можно ожидать от силиконового герметика, с простотой использования и красочностью акрилового латекса.

Эти продукты обладают исключительной гибкостью, чтобы противостоять расширению и сжатию, а также просты в применении и использовании инструментов. Или, если ваш проект требует окрашиваемого уплотнения с повышенной водостойкостью, попробуйте гибридные герметики, такие как Paintable Silicone Supreme Kitchen & Bath или Paintable Silicone Supreme Window & Дверные уплотнители. Эти герметики сочетают в себе выдающуюся водонепроницаемость, которую можно ожидать от силиконового герметика, с простотой использования и красочностью акрилового латекса. - ОЧИСТИТЕ ПОВЕРХНОСТЬ

Удалите старый герметик, грязь и незакрепленные частицы с помощью инструмента для удаления герметика или проволочной щетки для бетона и кирпичной кладки и протрите тканью. Оберните малярный скотч с обеих сторон стыка, чтобы получился ровный край. Удалите сразу после нанесения герметика. - ПОДГОТОВЬТЕ ТРУБКУ И УПЛОТНЕНИЕ

Отрежьте кончик сопла до желаемого размера валика. Проткните внутреннее уплотнение жесткой проволокой или аналогичным предметом. Вставьте картридж в пистолет для герметика.Нанесите герметик под углом 45 градусов вокруг неприглядных трещин или пространств внутри и снаружи дома. При использовании пистолета для герметика нажимайте на спусковой крючок с равномерным постоянным давлением, чтобы контролировать скорость, с которой герметик покидает тюбик.

Проткните внутреннее уплотнение жесткой проволокой или аналогичным предметом. Вставьте картридж в пистолет для герметика.Нанесите герметик под углом 45 градусов вокруг неприглядных трещин или пространств внутри и снаружи дома. При использовании пистолета для герметика нажимайте на спусковой крючок с равномерным постоянным давлением, чтобы контролировать скорость, с которой герметик покидает тюбик. - РАЗГЛАЖДАЙТЕ УПЛОТНЕНИЕ ЗАПЕЧАТКА

Используйте палец в перчатке или инструмент для мокрой обработки герметика, чтобы получить гладкий чистый валик герметика. - СОХРАНИТЕ ТРУБКУ И ОЧИСТИТЕ

Отрегулируйте давление в пистолете так, чтобы герметик почти не выходил из трубки.Установите на место колпачок или используйте гвоздь или аналогичный предмет, чтобы закрыть отверстие трубки. Чтобы очистить область вокруг герметичного шва, используйте уайт-спирит для силиконового герметика или гибридного герметика и мыло и воду для акрила.Сотрите излишки материала с инструментов и очистите их соответствующим образом.

ТОРГОВЫЙ СПИСОК

- 100% силиконовый, гибридный или силиконизированный акриловый латексный герметик марки GE

- Пистолет для герметика без капель

- Инструмент для удаления герметика, шпатель, малярный универсальный инструмент или универсальный нож

- Салфетки чистые

- Перчатки

- Инструмент для отделки герметиков

Каким бы ни был ваш проект по герметизации, компания GE Sealants & Adhesives готова помочь вам выполнить работу правильно.Ознакомьтесь с нашими другими проектами и способами получения дополнительной полезной информации!

Силиконовые клеи для биомедицинских исследований | Хирургические инструменты, инструменты для исследований, лабораторное оборудование

Выбор клея во многом зависит от области применения вашей биомедицинской исследовательской лаборатории. Если вы собираете электроды, вы можете использовать электропроводящую эпоксидную смолу с серебряным наполнителем для соединения гранул Ag / AgCl. Для мгновенного связывания при закреплении среза мозга грызунов вы можете выбрать этилцианоакрилат.Если вам нужен малотоксичный клей, обладающий некоторой эластичностью и хорошей влагостойкостью, лучшим вариантом будет силиконовый клей. При использовании с живой тканью клей должен быть:

Для мгновенного связывания при закреплении среза мозга грызунов вы можете выбрать этилцианоакрилат.Если вам нужен малотоксичный клей, обладающий некоторой эластичностью и хорошей влагостойкостью, лучшим вариантом будет силиконовый клей. При использовании с живой тканью клей должен быть:

- Нетоксичный

- Может прилипать к органическим и неорганическим поверхностям

Мы предлагаем различные силиконовые клеи, популярные в биологических науках.

KWIK-SIL

Область применения: исследования периферических нервов, стереотаксическая хирургия, электрические или оптические измерения.

Время отверждения: <5 мин. @ 25ºC

Наш самый популярный клей биомедицинского класса – Kwik-Sil , двухкомпонентный силиконовый клей с очень низкой токсичностью. Побочным продуктом отверждения является водород, что делает его пригодным для использования с живыми тканями. Kwik-Sil идеально подходит для нейробиологии и нервных исследований. Поставляется в удобных аппликаторах со специальными наконечниками, которые идеально смешивают две части клея при каждом использовании. Этот силиконовый клей быстро затвердевает.

Поставляется в удобных аппликаторах со специальными наконечниками, которые идеально смешивают две части клея при каждом использовании. Этот силиконовый клей быстро затвердевает.

KWIK-CAST

Область применения: исследования периферических нервов, стереотаксическая хирургия, электрические или оптические измерения.Для использования в небольших помещениях.

Время отверждения: <5 мин. @ 25ºC

Kwik-Cast аналогичен Kwik-Sil . Kwik-Sil имеет среднюю вязкость, а Kwik-Cast – силиконовый герметик низкой вязкости. Если течет легко и заполняет небольшие промежутки вокруг нервов. Это отличный герметик для биологических наук. Как и Kwik-Sil , водород является побочным продуктом отверждения, он быстро затвердевает и имеет чрезвычайно низкую токсичность при использовании с живыми тканями.

KWIK-GARD (Sylgard 184)

Время отверждения: 24 часа. @ 25ºC, 15 мин. @ 150ºC

Kwik-Gard – это двухкомпонентный силиконовый эластомер Sylgard 184 в уникальной упаковке с очень низкой диэлектрической проницаемостью. Это силиконовый клей-герметик, идеально подходящий для фиксации заплат. Как и Kwik-Sil , Kwik-Gard упаковывается в картриджи, снабженные насадками для смешивания, чтобы упростить нанесение и устранить беспорядок при смешивании перед нанесением.

Это силиконовый клей-герметик, идеально подходящий для фиксации заплат. Как и Kwik-Sil , Kwik-Gard упаковывается в картриджи, снабженные насадками для смешивания, чтобы упростить нанесение и устранить беспорядок при смешивании перед нанесением.

Клеи RTV

Время отверждения: 24-72 часа при 25ºC

Когда вам необходимо склеить различные материалы или требуется лучшая адгезия, силиконовый клей может быть предпочтительным в качестве силиконового клея RTV (вулканизация при комнатной температуре).Эти клеи – хороший выбор для металлических электронных схем. Мы предлагаем два клея RTV. 7128 Покрытие RTV не вызывает коррозии и не требует смешивания, однако в качестве побочного продукта выделяется метанол. 1571 RTV Герметик хорошо связывается с пластиком и также не требует смешивания, хотя он выделяет уксусную кислоту в качестве побочного продукта отверждения. Это отличный универсальный клей для повседневного лабораторного использования. Этот герметик RTV затвердевает при комнатной температуре под воздействием влаги воздуха.После отверждения резина остается стабильной и эластичной.

Этот герметик RTV затвердевает при комнатной температуре под воздействием влаги воздуха.После отверждения резина остается стабильной и эластичной.

Если вы герметизируете краниотомию или заполняете пространство между спинным мозгом и недавно установленным стеклянным окном, ведущим к спинному мозгу, биомедицинский клей, такой как Kwik-Sil, идеально подходит.

Использование, преимущества и факты химической безопасности

Использование и преимущества

Силиконыпридают продуктам, в которых они используются, ряд преимуществ, включая повышенную гибкость и устойчивость к влаге, теплу, холоду и ультрафиолетовому излучению.Силиконы можно производить во многих формах, включая твердые, жидкие, полувязкие пасты, смазки, масла и резину.

Средства личной гигиены

Силиконы, используемые в средствах личной гигиены, уменьшают белые остатки и липкость антиперспирантов в дезодорантах. Они также «долговечны» и помогают сохранить цвет и блеск, присущие косметике, шампуням и кондиционерам, а также придают лучший блеск и позволяют создавать продукты по уходу за кожей с более сильным SPF. Смачивающие и растекающиеся свойства обеспечивают мягкое и равномерное нанесение косметики, лосьонов, солнцезащитных и очищающих средств.

Смачивающие и растекающиеся свойства обеспечивают мягкое и равномерное нанесение косметики, лосьонов, солнцезащитных и очищающих средств.

Энергия

Силикон повышает эффективность, долговечность и производительность солнечных панелей и фотоэлектрических устройств, делая их более экономичными. Поскольку силиконы могут противостоять солнцу в течение многих лет, они являются идеальным материалом для солнечных панелей и фотоэлектрических систем.

Электроника