|

Наименование оборудования и марка: Центрифугальное оборудование по производству стекловаты, средняя модель. |

|

Назначение оборудования: производство стекловаты. |

|

В состав линии входят: 1. Загрузочное оборудование Автоматический дозаторПодъемная машина 2. Оборудование для плавления: Плавильная печь – 1 комплект. (Печь на газообразном топливе 12 м2). Производительность: 0.8 т/час.Платформа печи (трех ярусная) – 1 шт. Машина для загрузки сырья – 1 шт. Машина для подъема сырья – 1 комплект. Подъемный вес: 0.3 т. Вентилятор 6-41-7.1# – 1 шт. В комплекте с воздуховодами. Шкаф управления Venturi – 2 комплекта. Шкаф электроуправления – 1 комплект. 3. Оборудование для производства волокна. Машина для вытягивания – 4 комплекта (2 резервных).Шкаф управления – 1 комплект. Распрыскиватель клея и дозатор жидкости – 2 комплекта Направляющая опорная рама машины для вытягивания – 2 комплекта. Передвижные тележки машины для вытягивания. 4. Оборудование для группирования волокна в ватный «ковер». Установка для группирования волокна в ватный ковер – 1 комплект.Группирующие барабаны – 2 комплекта. Вытягивающий вентилятор: 4-72-10С – 1 комплект; 4-72-12С – 1 комплект Скребковый сушильный вентилятор 9-19-5А – 1 комплект. Шкаф управления – 1 комплект. 5. Формирующее оборудование. Транспортер для полотна – 1 установка. 8 м.Печь для затвердевания – 1 установка. Длина 20 м. Сборный усилитель (применяется для подачи движущей силы печи для затвердевания) – 1 комплект Термостойкий вентилятор: 6-41-7.1С – 2 комплекта; 6-41-4.5С – 1 комплект. Установка для продольной резки – 1 комплект. Установка для поперечной резки – 2 комплекта. Истирающая установка возвращения отходов (возвращает отработанный материал в установку для группирования волокна) – 1 комплект. Установка для сворачивания в рулоны – 1 комплект. Шкаф управления – 1 комплект. 6. Оборудование для производства клея Электрический тепловой реактор – 1 комплект.Шкаф управления реактора – 1 комплект. Бак для хранения клея – 4 шт. Охлаждающая установка – 1 шт. 7. Универсальное оборудование Воздушный компрессор – 2 установки (1 запасной). 12 м3.Шкаф управления воздушным компрессором – 2 шт. Воздуходувка Рутса – 3 установки. Шкаф управления воздуходувкой Рутса – 3 шт. Водяной насос – 4 шт. |

|

Срок изготовления: 4 месяца. |

|

В комплект не входит: полная комплектация. |

|

Общая энергетика: 800 кВт. Печь для затвердевания: 5.5 кВт. -производитель системы управления: китайский производитель. -щит управления в комплекте. |

|

Вес всей линии: 600 т. Вес оборудования для плавления: 400 т. Вес оборудования для производства волокна: 2 т. Вес оборудования для группирования волокна в ватный «ковер»: 8 т. Вес формирующего оборудования: 50 т. |

|

Габариты: (д*ш*в) 10*18*13 м. |

|

Количество работников: 12 человек в смене. |

|

Производственная площадь: 3000 м2. |

|

Проектная производительность за смену: 5000 т/год. 330 рабочих дней в году. Рабочий день: 24 часа. Производительность: 15 т/день, 0.65 т/час. |

|

Фото: Загрузочное оборудованиеМашина для загрузки сырья Шкаф управления Транспортер для полотна Печь для затвердевания Сборный усилитель Термостойкий вентилятор Установка для продольной резки Установка для поперечной резки Установка возвращения отходов Установка для сворачивания в рулоны Электрический тепловой реактор Бак для хранения клея Охлаждающая установка Воздушный компрессор Воздуходувка Рутса Водяной насос |

|

Характеристики продукции: Диаметр волокна: ≤0.8 мкм (микрометр, 0.00008 см). Теплопроводность волокна: 0.042 Вт/м • К. Максимальная используемая температура: 400 0С. Плотность: 15-50 кг/м2 Длина листа: 1000 мм; Ширина листа: 600, 1200 мм; Толщина листа: 30-80 мм. Толщина ковра: 50-120 мм. Плотность: 50 кг/м3. |

|

Сырье: Годовое потребление природного газа: 252×104 Nm Циркулярное потребление воды. Потребление сжатого воздуха: 20 м3/час 0.8 МПа. Годовой расход сырья: Кварцевый песок: 1081 т. Калиевый полевой шпат: 782 т. Доломит: 37.4 т. Известняк: 285.6 т. Битое стекло: 3005.4 т. Очищенная сода: 660 т. Тетраборнокислый натрий: 945 т. Феноло-альдегидный полимер: 996 т. Аммиак: 211 т. Мочевина: 221 т. |

|

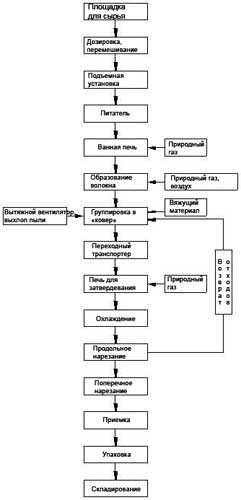

Технология производства: Сырье переплавляют в стекломассу. К расплавленной массе применяется центробежная сила, формируется тонкое волокно, из которого формируется стекловата. Проходя через собиратель ваты, формируется исходный ковер. Этот ковер помещается в пещь для затвердевания, затем охлаждается и режется в продольном и поперечном направлениях.

|

asia-business.ru

Производство стекловолокна – ТПК Нано-СК

Стекловолокно принадлежит к классу минеральной ваты, и формируется этот материал из расплавленного стекла. У такого материала имеется множество полезных свойств. Он не способен биться, ломаться, но может прекрасно гнуться и поддаваться другим видам деформации. Такие качества обеспечили стекловолокну широкое применение в промышленности. Одной из самых широких сфер применения материала – производство арматуры из стекловолокна.

Производство стекловолокна

При производстве стекловолокна применяются те самые виды сырья, что и при изготовлении стекла. Поэтому, процесс требует песка, соды, известняка, доломита этибора и других материалов. Зависимо от того, какой метод обработки смеси используется, есть возможность получать стекловолокно двух типов.

Для формирования непрерывного стекловолокна применяется метод вытягивания волокон из пластмассы. При этом готовая продукция напоминает шелковые нити.

Для формирования штапельного стекловолокна применяется метод раздува струи расплавленного стекла с помощью пара, горячего газа или воздуха. Готовая продукция похожа на хлопковые или льняные волокна. Такое стекловолокно бывает длинноволокнистое и коротковолокнистое.

Оборудование для производства стекловолокна

Компания ТПК «НАНО-СК» применяет для производства стекловолокна самое современное оборудование, которое обеспечивает высокое качество материала. Заводы по производству стекловолокна оснащены специальными станками, для обслуживания которых привлекаются высококвалифицированные специалисты. Производство осуществляется под строгим контролем качества.

Оборудование для производства стекловолокна ZHY обладает рядом преимуществ, позволяя создавать стекловолокно для производства арматуры. Технологии, которые разрабатываются на китайских заводах, применяются у нас для изготовления высококачественного сырья. Такие технологии используются на производстве продукции, которую предлагает ТПК «НАНО-СК», поэтому компания может гарантировать изготовление арматуры из высококачественных материалов. Линия производства включает несколько этапов, которые постоянно контролируются.

Производство стекловолокна уникальных характеристик

Современное оборудование ZHY обеспечивает уникальные качества стекловолокна, которые определяют функциональные и эксплуатационные возможности этого материала. Стекловолокно обладает свойствами хорошо удерживать воздух, поэтому прекрасно защищает как от жары, так и от холода. Кроме того, структура материала обеспечивает ему высокую прочность, стойкость к вибрациям и невысокий коэффициент теплопроводности. Эти качества передаются также стеклопластиковой арматуре, и именно они определяют широкую сферу ее использования.

Современное оборудование ZHY обеспечивает уникальные качества стекловолокна, которые определяют функциональные и эксплуатационные возможности этого материала. Стекловолокно обладает свойствами хорошо удерживать воздух, поэтому прекрасно защищает как от жары, так и от холода. Кроме того, структура материала обеспечивает ему высокую прочность, стойкость к вибрациям и невысокий коэффициент теплопроводности. Эти качества передаются также стеклопластиковой арматуре, и именно они определяют широкую сферу ее использования.

Стеклопластик отличается также стабильностью формы, продолжительным сроком службы. Он не токсичен и обладает небольшим весом, поэтому транспортировка арматуры будет удобной и недорогой.

ТПК «НАНО-СК» применяет стекловолокно для производства арматуры самых разных видов и размеров. Изделия поставляются на строительные объекты Москвы, области, а также в центральные регионы России. Армирующие элементы для бетона из стекловолокна по многим параметрам превосходят металлическую арматуру. И это факт, который на сегодняшний день становится все более известным. Поэтому применение стекловолокна в строительстве все больше набирает популярности.

nano-sk.ru

Линия для производства стекловаты

ОписаниеЛиния для производства стеклянной ваты

Стеклянная вата материал, состоящий из беспорядочно расположенных стеклянных волокон, полученных из расплавленного сырья. Сырьем для производства стекловаты служит сырьевая шахта для варки стекла (кварцевый песок, кальцинированная сода и сульфат натрия) или стекольный бой.Главная продукция нашей компании: Линия для производства стеклянной ваты, профилегибочное оборудование и.т.д

Стеклянное волокно отличается большой химической стойкостью и прочностью. Стекловатные изделия широко применяются для тепловой изоляции строительных конструкций.

Производство стеклянной ваты состоит из следующих технологических процессов:

1. варка стекломассы в ванных печах при 1300-1400 °С,

2. изготовление стекловолокна

3. формование изделий.

Стекловолокно из расплавленной массы получают способами вытягивания или дутьевым. Стекловолокно вытягивают штабиковым (подогревом стеклянных палочек до расплавления с последующим их вытягиванием в стекловолокно, наматываемое на вращающиеся барабаны) и фильерным (вытягиванием волокон из расплавленной стекломассы через небольшие отверстия-фильтры с последующей намоткой волокон на вращающиеся барабаны) способами. При дутьевом способе расплавленная стекломасса распыляется под действием струи сжатого воздуха или пара.

Технические характеристики линии для производства стеклянной ваты

| Модель | HIM-GW-3 | HIM-GW-5 | HIM-GW-8 | HIM-GW-10 | HIM-GW-15 |

| Производительнось, т/год | 3000 | 5000 | 8000 | 10000 | 15000 |

| Площадь(Длина Х Ширина), м2 | 80×15 | 90×15 | 100×15 | 100×15 | 100×25 |

| Размер линии(Длина Х Ширина Х Высота ), м3 | 65x8x10 | 70x8x10 | 75x8x10 | 80x8x10 | 65x16x10 |

| Вес, т | 180 | 190 | 200 | 210 | 300 |

| Мощность, КВт | 630 | 750 | 800 | 950 | 1300 |

| Источник энергии | 220В/380В, 50Гц | ||||

Продукция из стеклянной ваты

| Изделия | Плотность(kg/m3) | Размер | ||

| Длина (mm) | Ширина(mm) | Толщина(mm) | ||

| Лист | 25-100 | 1000-10000 | 500, 600, 630 | 20-100 |

| Рулон | 10-28 | 1000-15000 | 1000, 1200 | 30-150 |

| Труба | Плотность | Длина | Внутренний диаметр | Толщина |

| 10-18 | 1000 | 18-315 | 30-100 | |

www.venda28.ru

Стекловата — Википедия

Стекловата для теплоизоляцииСтеклова́та — волокнистый минеральный теплоизоляционный материал, разновидность минеральной ваты. Для получения стеклянного волокна используют то же сырьё, что и для производства обычного стекла или отходы стекольной промышленности.

Стекловата имеет высокую химическую стойкость, её плотность в рыхлом состоянии не превышает 130 кг/м³.

Технология изготовления

Производство стекловатыИсходное сырьё для производства стекловаты — песок, сода, доломит, известняк, бура (или этибор). Современные производства используют до 80 % стеклобоя.

В бункер засыпаются основные компоненты. Дальше наступает этап плавления массы. Дозаторы загружают плавильную печь в строгом соответствии с рецептурой, чтобы при достижении температуры в 1400 °C, смесь имела заданные механические свойства для получения тончайших нитей. Нити получаются при помощи раздувания паром расплавленного стекла, вылетающего из центрифуги.

Процесс волокнообразования сопровождается обработкой полимерными аэрозолями. В качестве связующего применяются водные растворы фенол-альдегидного полимера, модифицированного мочевиной. Пропитанная аэрозолем нить попадает на валки. На конвейере она проходит несколько этапов выравнивания. Формируется однородный стеклополимерный «ковёр». Дальше наступает этап полимеризации при температуре 250 °C. Высокая температура — катализатор для образования полимерных связей. Попутно в температурной камере испаряется остаток влаги, полученной вместе с аэрозолем. После полимеризации ваты становятся твёрдыми и приобретают янтарно-жёлтый оттенок.

Следующий этап — охлаждение, где стекловата остужается до температуры окружающей среды, после чего поступает на раскрой. Продольные фрезы и поперечные пилы раскраивают бесконечную ленту на маты и рулоны.

Полученный утеплитель имеет большой объем, поскольку весь пронизан воздухом. Прессование готовой продукции позволяет значительно экономить пространство при транспортировке и хранении. По европейским нормам предусматривается шестикратное сжатие. Упругих свойств теплоизоляции достаточно для полного восстановления первоначальных размеров.

Видео по теме

Свойства

По свойствам стекловата (стекловолокно) отличается от других типов минеральной ваты. Волокно стеклянной ваты имеет толщину — 3-15 мкм, а длину минимум в 2-4 раза большую чем у каменной ваты. Благодаря этому изделия из стеклянной ваты обладают повышенной упругостью и прочностью. Стеклянная вата практически не содержит неволокнистых включений и обладает высокой вибростойкостью.

Теплопроводность 0,030…0,052 Вт/м·К.

Температуростойкость стеклянной ваты — 450 °C.

Действие на человека

Недостатком стекловаты является повышенная ломкость волокон, острые и тонкие обломки которых легко проникают в одежду (из которой их трудно удалить) и далее в кожу, вызывая зуд. Вдыхание воздуха с обломками волокон стекловаты может вызвать длительное раздражение лёгких, поскольку они выходят из лёгких очень медленно. Опасно также попадание волокон стекловаты в глаза.

Для профилактики этих явлений работа со стекловатой должна проводиться в плотной спецодежде, не оставляющей открытых участков тела, брезентовых рукавицах, защитных очках и респираторе.

Первая помощь при поражении стекловатой

- При попадании стекловаты на кожу ни в коем случае нельзя чесаться, таким образом вы только загоните обломки в кожу.

- Постарайтесь осторожно стряхнуть стекловату с волос, опустив голову в ванну (без воды), закрыв глаза и потряхивая головой.

- Примите холодный душ под сильным напором воды без моющих средств. Не трите кожу мочалками, губками, не используйте горячую воду, так как она расширяет поры кожи.

- После принятия душа не вытирайтесь полотенцем. Дождитесь, пока тело высохнет, и примите холодный душ повторно, уже с мылом.

- При попадании стекловаты в глаза промойте их сильной струёй холодной воды. Если раздражение не проходит, срочно обратитесь к офтальмологу, лучше в клинику глазной хирургии, или вызовите скорую помощь.

- При вдыхании обломков волокон стекловаты, в случае непрекращающегося кашля, затруднений в дыхании и т. п. немедленно обратитесь к врачу.

- Одежду, загрязнённую стекловатой, лучше выбросить. Даже тщательная неоднократная стирка не даёт полной гарантии удаления волокон.

Типы изделий

Номенклатура теплоизоляционных изделий с использованием стеклянной ваты включает в себя: мягкие маты и плиты, полужёсткие и жесткие плиты на синтетическом связующем, позволяющие выдерживать значительные нагрузки. Жёсткие плиты, облицованные стекловойлоком, являются хорошей ветрозащитой. По длинным сторонам плит возможно соединение в шпунт и гребень, что обеспечивает надёжное крепление и отсутствие зазоров. Мягкие стекловолокнистые материалы, как правило, прессуются в рулоны. Благодаря высокой упругости, они выпрямляются и восстанавливают первоначальный объём практически сразу после вскрытия упаковки. Возможен выпуск изделий с наклейкой дополнительных слоев (кашировка) — фольга в качестве пароизоляции или стеклохолст в качестве ветрозащиты (слой, препятствующий миграции волокон).

Применение

Применяются для теплоизоляции строительных конструкций. Облицовывание неровных поверхностей, применение в конструкциях любой формы и конфигурации. Области применения практически такие же, как для изделий из минеральной ваты. Также, широко применяется в авиации как теплоизолирующий материал для трубопроводов, узлов, имеющих высокую температуру, для теплозвукоизоляции кабин и т. д.

Примечания

wiki2.red

Производство стекловаты ООО ТепИзПром г. Казань

ООО “ТепИзПром” предлагает все виды теплоизоляционных материалов. Мы осуществляем производство стекловаты наряду с изготовлением других изоляционных материалов. Эта вата является разновидностью искусственного минерального волокна. Она представляет собой волокнистый материал, состоящий из тонких и гибких стеклянных нитей. Они получаются из расплавленной стекломассы.

При производстве стекловаты используют стеклянный бой или сырье, служащее для изготовления стекла. Например, кварцевый песок, известняк, кальцинированную соду и сульфат натрия. Эта вата имеет волокна, значительно более длинные, чем минеральная вата. Она отличается от нее большей химической стойкостью. Теплопроводности их практически одинаковы.

Производство стекловаты |

Стеклянная вата не горит, не тлеет. Она не подвергается гниению независимо от условий эксплуатации. Объемный вес ее в рыхлом состоянии должен быть не более 130 кг/м3. Диаметр волокон не превышает 21 мк. Производство стекловаты допускает единичные включения более толстых волокон. Посторонние включения не допускаются.

Структура ваты должна быть рыхлой. Количество прядей, состоящих из параллельных, плотно расположенных волокон не более 20% по весу. Производство стекловаты осуществляется тремя способами. Фильерный, дутьевой и штабиковый способы. Для целей теплоизоляции стеклянную вату применяют главным образом в виде матов, полос, плит, скорлуп и других изделий.

Производство стекловаты в виде матов и полос имеет широкое применение. Маты применяются для теплоизоляции плоских и цилиндрических поверхностей с большим радиусом кривизны. Полосы, как более эластичный материал, для теплоизоляции цилиндрических поверхностей с малым радиусом кривизны. Оба вида изделий можно использовать при температуре поверхностей до 450 градусов.

Производство стекловаты также предусматривает изготовление полужестких плит в качестве теплоизоляционного материала. Они используются в строительных конструкциях и в промышленном оборудовании при температуре изолируемых поверхностей до +200 градусов. Кроме того, они используются в качестве звукоизоляционного материала. В случае заинтересованности, просим Вас обращаться по нашему адресу в компанию “ТепИзПром”.

penoteplex.ru

Производство стекловолокна | Компания «Alaxar»

Поделиться ссылкой:Производство стекловолокна

Всегда интересно узнавать о том, как материя переходит из одного состояния в другое. Вода превращается в лед или пар, деревянные дрова — в пепел. А обыкновенное стекло в тончайшие, полупрозрачные нити, обладающими удивительными свойствами — прочность, гибкость, устойчивость к воздействию огня и химических веществ, электрическая нейтральность. Сегодня мы расскажем, как производится стекловолокно, и как из обыкновенного стекла получаются нити, обладающие такими удивительными свойствами.

Стеклянная пряжа.

Стекло, оказывается, бывает очень разным. Бывает тонким и хрупким, а бывает бронированным, бывает в форме обычного прямоугольного листа, а бывает в виде красивых фигурок. Кроме того, стекло, по желанию производителей, может принимать форму тонких, но очень прочных полупрозрачных нитей. Читайте о том, как и, главное, зачем это делается.

Сначала немного о том, как производится само стекло. Состоит оно, кстати, исключительно из природных минералов — сода, кварцевый песок, известь и глина. Из них при высоких температурах выплавляются небольшие стеклянные брикеты, которые и будут исходным материалом для производства стекловолоконных нитей.

Эти стеклянные заготовки в виде маленьких кирпичиков, похожих на карамельные конфеты, расплавляют в стеклоплавильных печах при температуре 1200 градусов С. Затем через специальные пластины с маленькими отверстиями (они называются фильеры) вытягивают волокна и сразу наматывают их на бобину. Таким образом получается непрерывное стекловолокно — длинные нити, которые достигают 20 и более километров в длину, а толщина их может быть от 3 до 100 мкм (микрометр = 10-6 метра). Причем, чем быстрее стеклянные волокна наматываются на бобину, тем тоньше они получаются. Потом из волокон плетут крученые нити.

Непрерывное стекловолокно может также производиться и одностадийным способом — в таком случае, нет предварительной подготовки стеклянных заготовок — исходные материалы смешиваются, расплавляются и тут же из полученной стекломассы вытягивают волокна.

Другой вид стекловолокна — штапельное стекловолокно — всегда производится одностадийным методом. Струи расплавленной стекломассы разделяют паром или горячим воздухом. В результате получаются короткие нити длиной от 1 до 50 см и толщиной от 0,1 до 20 мкм. Из непрерывного стекловолокна обычно ткут стеклоткань, а штапельное используют для производства малярных и кровельных стеклохолстов.

Стеклянные волокна обладают удивительными свойствами — не бьются, не ломаются, не рвутся, и гнуться без всяких повреждений. Стекловолокно не накапливает статического электричества, не притягивает пыль, не боится огня (температура плавления стекла очень высока) и механических повреждений, устойчиво к химическим реагентам. Именно поэтому, стекловолокном армируют автомобильные покрышки и багажные отделения самолетов, для защиты от разрушения в случае террористических актов, используют в строительстве для укрепления бетона и в производстве дорожных покрытий. Но стекловолокно прекрасно подходит и для частного использования — например, в виде стеклотканевых обоев, которые все чаще используют для отделки как офисных, так и жилых помещений. Такие обои не только ничего не боятся и проживут до 30 лет, но и армируют стены помещения, защищая их от образования трещин.

Поделиться ссылкой:Вернуться в раздел «Статьи»

www.alaxar.ru

Оборудование для производства стекловаты | Бизнес Промышленность

Стекловата – теплоизоляционный материал, который широко применяется строительстве, автомобилестроении ( тепло- шумоизоляции кабин автомобилей), утеплении труб теплосетей и многих других отраслях. Стеклянная вата имеет такие положительные свойства как высокая прочность и упругость.

Поскольку в стекловате почти нет посторонних включений, она имеет повышенную вибростойкость. Основные компоненты для производства стекловаты:

- известняк,

- кварцевый песок,

- кальцинированная сода,

- бура (сульфат).

Оборудование для производства стекловаты являться сложным технологическим комплексом, состоящих из множества узлов и устройств.

Оборудование для производства стекловаты состоит из таких основных частей:

- загрузочные бункера;

- система смешивания и дозирования материала;

- плавильная печь;

- центрифуга;

- узел волокнообразования;

- система валов для вальцевания стекловаты;

- камера полимеризации и сушки;

- узел раскроя;

- узел прессования;

- машина для упаковки.

Технологический прочес работы оборудования для производства стекловаты

Основные компоненты загружаются в бункера, согласно рецептуре, при помощи дозирующих устройств в системе смешивания все части тщательно перемешиваются. Готовая смесь поступает в плавильную печь, где при температуре 1400 – 1450 °C происходит нагревание до почти жидкого состояния.

Далее расплавленная масса поступает в центрифугу, откуда при помощи подачи пара, методом раздувания получают тонкие нити. Горячие нити стекловолокна поступают в узел волокнообразования, там они обрабатываются полимерными аэрозолями (раствор фенолоальдегидного полимера, модифицированного мочевиной).

Обработанные нити поступают на узел вальцевания – система валов, где происходит выравнивание волокна по всей площади полотна. Полотно направляется в камеру полимеризации, где при температуре 250°C образуются полимерные связи, и происходит сушка и удаление лишней влаги, которая осталось после применения аэрозоля. На выходе из камеры стекловата становиться твердой и приобретает янтарно-жёлтый оттенок.

Далее стекловата охлаждается до температуры 20 – 30 °C и поступает на узел раскроя. При помощи поперечных пил и продольных фрез полотно ваты разделяют на рулоны или маты.

Полученная стекловата насыщена воздухом и имеет большой объем, поэтому далее она поступает на узел прессования, где происходит шестикратное сжатие. Спрессованный материал упаковывается в полимерную пленку, наноситься маркировка и передается на склад готовой продукции.

Социальные закладки

www.business-equipment.ru