Расход мастики на м2 – Толщина, условия нанесения слоев

База знаний Битумные мастики Расход, толщина и условия нанесения слоев мастик ТЕХНОНИКОЛЬ

Кровельные и гидроизоляционные мастики

Мастика кровельная и гидроизоляционная ТЕХНОНИКОЛЬ № 21 (Техномаст)

Расход:

- для устройства мастичной кровли – 3,8…5,7 кг/м2;

- для устройства гидроизоляции – 2,5…3,5 кг/м2;

- для противокапиллярной и антикоррозионной обработки для создания готового слоя толщиной 0,6 мм – не менее 1,2 кг/м2.

Допустимая влажность основания: не более 5% по массе

Массовая доля нелетучих веществ: 50 %

Время высыхания одного слоя при +20° С и 50% влажности: 24 ч

Температура применения: от -20 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Мастика гидроизоляционная ТЕХНОНИКОЛЬ № 24 (МГТН)

Расход:

- Расход для устройства противокапиллярной отсечки и защиты бетона от коррозии – 1,0 кг/м2;

- Расход для устройства гидроизоляции конструкций – 2,5…3,5 кг/м2.

Допустимая влажность основания: не более 5% по массе

Массовая доля нелетучих веществ: 65 %

Время высыхания одного слоя при +20° С и 50% влажности: 24 ч

Температура применения: от -20 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Мастика битумно-полимерная эмульсионная ТЕХНОНИКОЛЬ №31

Расход:

- для устройства мастичной кровли – 3,8…5,7 кг/м2;

- для устройства гидроизоляции – 2,5…3,5 кг/м2.

Допустимая влажность основания: не более 10% по массе

Содержание вяжущего с эмульгатором: 50-70 % по массе

Время высыхания одного слоя при +20° С и 50% влажности: 8 ч

Температура применения: от 0 до +40 °С, температура основания должна быть не ниже +5°С

Мастика ТЕХНОНИКОЛЬ № 33

Расход:

- для устройства мастичной кровли – 4,5…5,5 кг/м2;

- при устройстве гидроизоляции – 3,5…4,5 кг/м2.

Допустимая влажность основания: не более 10% по массе

Содержание вяжущего с эмульгатором: 53-65 % по массе

Время высыхания одного слоя при +20° С и 50% влажности: 5 ч

Температура применения: от +5 до +35 °С

Мастика кровельная горячая ТЕХНОНИКОЛЬ № 41 (Эврика)

Толщина одного слоя: 2,0 мм

Расход на один слой: 2,0-2,5 кг/м2

Допустимая влажность основания: не более 4% по массе

Массовая доля нелетучих веществ: условно 100% (т.е. при отверждении толщина слоя не уменьшается)

Температура применения: от -20 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Приклеивающие мастики

Мастика приклеивающая ТЕХНОНИКОЛЬ №22 (Вишера)

Расход: 0,8-1,8 кг/м2 в зависимости от типа основания

Массовая доля нелетучих веществ: 70%

Температура применения: от -20 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Мастика приклеивающая ТЕХНОНИКОЛЬ №27

Расход: 0,5-1,0 кг/м2 при нанесении на плиту XPS точками

Массовая доля нелетучих веществ: 80-90 %

Температура применения: от -10 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Защитные мастики

Мастика защитная алюминиевая ТЕХНОНИКОЛЬ № 57

Расход:

- на мастичной кровле – 0,4 кг/м2

- на старой рулонной кровле – 0,6 кг/м2

- на металлической кровле – 0,4 кг/м2

Массовая доля нелетучих веществ: 50%

Температура применения: от -20 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Мастики для гибкой черепицы

Мастика для гибкой черепицы ТЕХНОНИКОЛЬ №23 (Фиксер)

Расход: зависит от типа выполняемых работ

Массовая доля нелетучих веществ: 75%

Температура применения: от -10 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Герметизирующие мастики

Мастика герметизирующая битумно-полимерная ТЕХНОНИКОЛЬ №71

Расход на один слой: 0,2 л/погонный метр

Массовая доля нелетучих веществ: 80-90%

Температура применения: от -10 до +40 °С (перед работой при отрицательных температурах выдержать в теплом помещении не менее 24 ч)

Для некоторых типов мастик в частности приклеивающих берутся дополнительные параметры, которые можно уточнить в техническом листе на материал).

Мастика битумно-полимерная эмульсионная ТЕХНОНИКОЛЬ №31 морозостойкая

Подробнее

Мастика герметизирующая битумно-полимерная ТЕХНОНИКОЛЬ №71

Подробнее

Мастика гидроизоляционная ТЕХНОНИКОЛЬ № 24 (МГТН)

Подробнее

Мастика для гибкой черепицы ТЕХНОНИКОЛЬ №23 (Фиксер)

Подробнее

Мастика защитная алюминиевая ТЕХНОНИКОЛЬ № 57

Подробнее

Мастика кровельная горячая ТЕХНОНИКОЛЬ № 41 (Эврика)

Подробнее

Мастика кровельная ТЕХНОНИКОЛЬ № 21 (Техномаст)

Подробнее

Мастика приклеивающая ТЕХНОНИКОЛЬ №22 (Вишера)

Подробнее

Мастика приклеивающая ТЕХНОНИКОЛЬ №27

Подробнее

Мастика ТЕХНОНИКОЛЬ № 33

Подробнее

Показать еще

Оцените эту статью

4.5 (105)

Расход мастики битумной на 1м2 гидроизоляции

Содержание

- Расход битумной мастики на 1 м2 при гидроизоляции фундамента

- Расход битумной мастики на 1м2

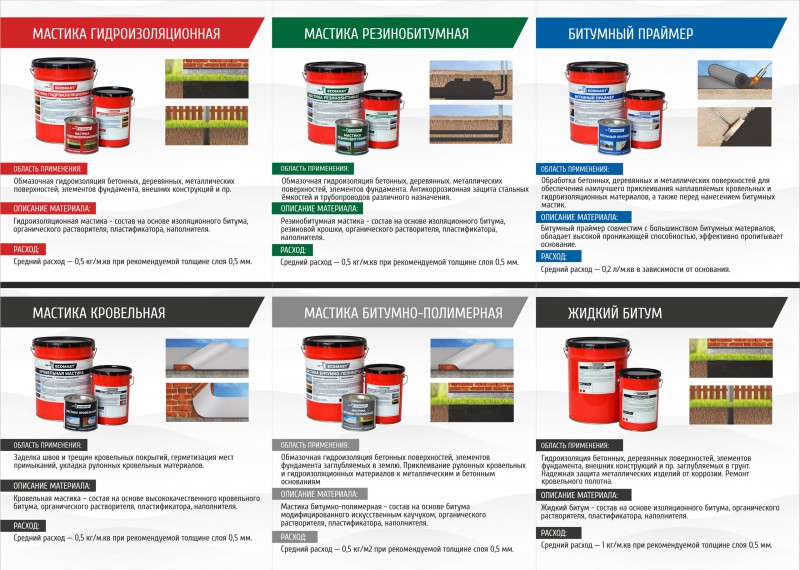

- Виды битумной мастики

- Расход битумной мастики на 1 м2 при гидроизоляции фундамента

- Расход битумно-полимерной мастики на 1 м2

- Расход битумной мастики Технониколь на 1 м2

- Расход битумно резиновой мастики AquaMast

- Расход битумной мастики на 1 м2 гидроизоляции фундамента, кровли, пола, труб, колодца

- Назначение битумной мастики

- Типы материала

- Расход битумной мастики в зависимости от консистенции

- Расход в зависимости от количества слоев

- Сухой остаток и толщина слоя

- Расход в зависимости от способа нанесения

- Средние показатели расхода

- Какие еще факторы могут оказывать влияние

- Как снизить расход мастики

- Какой расход мастики на гидроизоляцию фундамента?

- Гидроизоляция фундамента мастикой — расход.

- Битумная гидроизоляция: расход мастики на 1м2

- Расход мастики битумной на 1м2 гидроизоляции

- Основные функции мастики битумной

- Применение мастики битумной

- Как выполнить гидроизоляцию фундамента с помощью битумной мастики?

- Как выполнить гидроизоляцию кровли с помощью битумной мастики?

- Установленный расход битума на 1 м2 гидроизоляции фундамента

- Виды и особенности материала

- Материалы и инструменты, необходимые для работы

- Расход смеси

- Как определить расход битумной мастики на 1 м2 гидроизоляции

- Преимущества средств на основе битума

- Разновидности мастики

- Нормативный расход средства разного способа нанесения

- Расход мастики Технониколь

- Технология правильного нанесения

- Расход битумной мастики на 1 м2 при гидроизоляции фундамента

- Расход битумной мастики на 1м2

- Виды битумной мастики

- Расход битумной мастики на 1 м2 при гидроизоляции фундамента

- Расход битумно-полимерной мастики на 1 м2

- Расход битумной мастики Технониколь на 1 м2

- Расход битумно резиновой мастики AquaMast

- Расход битумной мастики на 1 м2 гидроизоляции фундамента, кровли, пола, труб, колодца

- Назначение битумной мастики

- Типы материала

- Расход битумной мастики в зависимости от консистенции

- Расход в зависимости от количества слоев

- Сухой остаток и толщина слоя

- Расход в зависимости от способа нанесения

- Средние показатели расхода

- Какие еще факторы могут оказывать влияние

- Как снизить расход мастики

- Какой расход мастики на гидроизоляцию фундамента?

- Гидроизоляция фундамента мастикой — расход.

Расход битумной мастики на 1 м2 при гидроизоляции фундамента

Расход битумной мастики на 1м2

Битумная мастика – один из достаточно распространенных современных материалов, используемых для гидроизоляции. Ее можно использовать для гидроизоляции фундамента и крыши здания, а также при подготовке отдельных элементов конструкций, например, для столбов, являющихся основой заграждений или малых архитектурных форм.

Виды битумной мастики

Торговых наименований битумной мастики насчитывается несколько десятков, а вот, собственно, видом мастике всего несколько, точнее – три. Они отличаются по способу нанесения, а также по составу. Первый вариант мастики – применяется вместе с агрессивными химическими растворителями. Их основой чаще всего являются синтетические материалы, которые при смешивании дают раствор, какой можно наносить на обрабатываемую поверхность без предварительного его нагревания. Отличительной чертой подобных мастик является их высокая опасность, поэтому работать с ними требуется только при использовании средств, защищающих органы дыхания.

Второй вариант, в отличие от первого, хоть и состоит из синтетических материалов, однако, в качестве растворителя для него выступает обычная вода. Это в разы повышает безопасность его использования. Единственная сложность их использования – необходимость соблюдения температурных показателей окружающей среды. Они не должны выходить за пределы диапазона от +5 до +30 градусов.

Третьим вариантом мастики пользуются достаточно давно. Он традиционный, но при этом такая мастика создает массу сложностей. Для ее нанесения ее требуется разогревать и для этого применяются специальные инструменты. Мастики горячего нанесения опасны для мастеров во время работы с ними, поскольку температура их плавления достаточно высока, отчего повышается опасность термического ожога.

Расход битумной мастики на 1 м2 при гидроизоляции фундамента

При гидроизоляции фундамента могут быть использованы все перечисленные основные виды битумных мастик. Однако нормы их расхода несколько отличаются. Мастики холодного способа нанесения расходуются в объеме 1-1,5 кг на 1 м2 при условии, что толщина одного слоя составляет порядка 0,5-1 мм. Расход пропорционально повышается при увеличении количества слоев.

Мастики холодного способа нанесения расходуются в объеме 1-1,5 кг на 1 м2 при условии, что толщина одного слоя составляет порядка 0,5-1 мм. Расход пропорционально повышается при увеличении количества слоев.

Горячие мастики ввиду технологических сложностей наносятся более толстым слоем – 2 мм. Поэтому и расход сырья, соответственно, увеличивается и составляет 2 кг на 1 м2. Стоит учесть, что количество слоев при гидроизоляции фундамента не может быть меньше двух, тоесть расход требуется увеличивать как минимум вдвое.

Расход битумно-полимерной мастики на 1 м2

Битумно-полимерные мастики нередко используются не просто для гидроизоляции, а для склеивания слоя гидроизоляции с основанием, поэтому их расход несколько отличается от основных параметров. В зависимости от бренда производителя, химического состава и назначения такой мастики ее расход может варьироваться от 0,8 до 3 кг на 1м2.

Расход битумной мастики Технониколь на 1 м2

Битумные мастики Технониколь также отличаются по своему составу, соответственно и расход у них отличается. К примеру, битумно-качуковый вид мастики под названием Техномаст, который используется для обработки кровли может расходоваться в объеме от 1 до 3,5 кг на 1 м2. Битумно-полимерные мастики, выпускаемые фирмой Технониколь, а именно Вишера и Фиксер расходуется в объеме не менее 0,8 кг на 1 м2.

К примеру, битумно-качуковый вид мастики под названием Техномаст, который используется для обработки кровли может расходоваться в объеме от 1 до 3,5 кг на 1 м2. Битумно-полимерные мастики, выпускаемые фирмой Технониколь, а именно Вишера и Фиксер расходуется в объеме не менее 0,8 кг на 1 м2.

Расход битумно резиновой мастики AquaMast

Еще один вид мастики производства Технониколь — битумно-резиновая смесь AquaMast. Она используется не для наружной, а для внутренней гидроизоляции помещений, например, для обработки ванных комнат. Ее расход варьируется в пределах от 0,5 до 1,5 кг на 1 м2

Расход битумной мастики на 1 м2 гидроизоляции фундамента, кровли, пола, труб, колодца

В процессе эксплуатации конструкции зданий, сооружений, а также разного рода коммуникации постоянно подвергаются воздействию неблагоприятных погодных факторов. Для того чтобы защитить их от контакта с влагой и преждевременного разрушения, используются гидроизоляторы. Разновидностей таких материалов существует множество. При этом одним из самых популярных является битумная мастика. Это средство отличается простотой в нанесении и стоит недорого. Перед началом обработки важно сделать соответствующие расчеты и узнать точный расход битумной мастики на 1 м2 гидроизоляции. Это позволит произвести работы максимально эффективно и не допустить лишних трат.

При этом одним из самых популярных является битумная мастика. Это средство отличается простотой в нанесении и стоит недорого. Перед началом обработки важно сделать соответствующие расчеты и узнать точный расход битумной мастики на 1 м2 гидроизоляции. Это позволит произвести работы максимально эффективно и не допустить лишних трат.

Назначение битумной мастики

Использоваться этот популярный гидроизоляционный материал может для обработки самых разных элементов конструкции зданий и сооружений. Чаще всего битумную мастику применяют для обмазки подземных частей фундамента или цоколей. Также это средство используют для гидроизоляции плоских кровель. Применяют мастику и для защиты цокольных этажей и погребов от проникновения грунтовых вод. В этом случае обработка может производиться как снаружи, так и изнутри. Очень эффективную защиту с использованием этого материала можно сделать и для подземных частей разного рода малых архитектурных форм (беседок, качелей, детских горок и т. д. ). Нижние концы столбов заборов также часто обрабатываются именно этим материалом.

). Нижние концы столбов заборов также часто обрабатываются именно этим материалом.

Иногда используют мастику и для наклеивания полос рулонных гидроизоляционных материалов на разные поверхности. Так поступают, к примеру, при отделке кровель или фундаментов рубероидом. Часто мастика применяется также для обработки труб и коммуникационных колодцев.

Типы материала

Расход битумной мастики на 1 м2 гидроизоляции зависит в первую очередь от ее разновидности. Представляет собой этот материал смесь органических веществ, обладающую вяжущими свойствами. Классифицироваться битумная мастика может по нескольким признакам. Различают, к примеру, холодную и горячую ее разновидности. Во втором случае мастика перед применением растапливается в бочке. Холодный вариант средства изначально имеет жидкую консистенцию.

Помимо этого мастика бывает одно- или двухкомпонентной. Первый вариант можно использовать сразу же после покупки. Двухкомпонентные мастики состоят из 2 отдельных средств, которые нужно смешивать перед употреблением. По виду основы такие средства классифицируются на каучуковые (эластичные), масляные и обычные полимерные.

По виду основы такие средства классифицируются на каучуковые (эластичные), масляные и обычные полимерные.

Расход битумной мастики в зависимости от консистенции

Конечно же, чем гуще материал, тем выше будет его расход. Узнать, сколько конкретно мастики требуется для обработки 1 м2 поверхности, можно, если прочитать инструкцию по применению. Этот показатель производители указывают в обязательном порядке. Расход горячей мастики обычно меньше, чем холодной. Дело в том, что растопленный разогретый материал ложится на поверхность максимально ровно, не образует бугров и ям. К тому же горячая мастика практически не дает усадки. В результате этого и снижается расход. У холодной мастики консистенция обычно более вязкая, чем у растопленной. Поэтому для обработки поверхностей ее приходится затрачивать довольно-таки много.

Расход в зависимости от количества слоев

Одноразовое обмазывание фундамента или плоской крыши мастикой нужного результата обычно не дает. Поэтому обрабатывают поверхности с использованием этого материала чаще всего в 2-3 слоя. Это позволяет полностью исключить контакт промазанной поверхности с влагой. Расход битумной мастики на 1 м2 гидроизоляции производителем указывается обычно только для одного слоя. Следовательно, имеющуюся в инструкции цифру при расчете нужно умножать на 2 или на 3.

Это позволяет полностью исключить контакт промазанной поверхности с влагой. Расход битумной мастики на 1 м2 гидроизоляции производителем указывается обычно только для одного слоя. Следовательно, имеющуюся в инструкции цифру при расчете нужно умножать на 2 или на 3.

Сухой остаток и толщина слоя

Холодная мастика, в отличие от горячей, обычно дает очень сильную усадку. Количество материала, присутствующего на обработанной поверхности после испарения жидких веществ, называется сухим остатком. Показатель этот у разных видов мастик не одинаковый и может составлять 20-70%. Соответственно, материала с сухим остатком в 20% будет затрачиваться примерно в три раза больше, чем средства с показателем в 70%. Таким образом, чем выше этот показатель, тем быстрее и проще выполнять работы.

Расход в зависимости от способа нанесения

Работать с битумной мастикой полагается при температуре от -10 до +50 °С. Перед применением материал нужно тщательно перемешивать. Наносится мастика на поверхность в зависимости от разновидности с помощью кисти, распылителя, шпателя или валика. В последнем случае слой обычно получается более ровным. А следовательно, и расход битумной мастики на 1 м2 гидроизоляции снижается. Также количество затрачиваемого средства можно снизить, если использовать распылитель. В этом случае легко с большой точностью дозировать материал.

В последнем случае слой обычно получается более ровным. А следовательно, и расход битумной мастики на 1 м2 гидроизоляции снижается. Также количество затрачиваемого средства можно снизить, если использовать распылитель. В этом случае легко с большой точностью дозировать материал.

Средние показатели расхода

Для нанесения слоя в два миллиметра требуется примерно три с половиной килограмма мастики на квадратный метр в сухом остатке, в 1 мм — 1-2 кг. При обработке крыш чаще всего наносится 3-4 слоя материала. Поэтому расход битумной мастики на 1 м2 гидроизоляции кровли увеличивается до 3-5 кг/м 2 . При наклеивании рубероида на поверхности в один слой обычно уходит не более 250-800 грамм средства на 1 м2. Дело в том, что сплошняком материал в данном случае обычно не наносится.

Расход битумной мастики на 1 м2 гидроизоляции труб обычно не превышает полутора килограмм. В этом случае чаще всего используется масляная разновидность материала. Наносится мастика на трубы в 1-2 слоя. В последнем случае расход, конечно же, возрастет примерно в 2 раза и составит 2-3 кг.

В последнем случае расход, конечно же, возрастет примерно в 2 раза и составит 2-3 кг.

Какие еще факторы могут оказывать влияние

Количество нужной для обработки поверхности мастики зависит в том числе и от разновидности последней. При гидроизоляции бетона, как материала очень пористого, средства уходит больше, чем при обмазывании дерева. Дело в том, что в данном случае поверхность часть мастики просто-напросто впитывает в себя. Дерево также имеет поры, но маленькие и не в слишком большом количестве. Расход битумной мастики на 1 м2 гидроизоляции колодца из бетонных колец, к примеру, будет больше, чем для монолитной ленты основания дома (до 3 кг). То же самое касается и фундаментов, собранных из плит. Дело в том, что в данном случае часть материала вбирают в себя стыки.

Помимо этого, количество затрачиваемого средства зависит от того, какая поверхность обрабатывается — вертикальная или горизонтальная. Так, расход битумной мастики на 1 м2 гидроизоляции пола будет составлять примерно 700-800 г. На стены же уйдет не меньше 1-2 кг средства при нанесении в один слой.

На стены же уйдет не меньше 1-2 кг средства при нанесении в один слой.

Как снизить расход мастики

Для экономии средства обрабатываемый материал можно сначала загрунтовать. Чаще всего для этой цели используется праймер. Обмазывают им поверхность обычно с использованием кисти или валика. Выполняется грунтование этим средством обычно в один слой. Высыхает праймер в течение нескольких часов.

Помимо всего прочего, чтобы снизить расход битумной мастики на 1 м2 гидроизоляции фундамента или кровли, следует тщательно подготовить поверхность. Чем меньше на ней будет трещин и сколов, тем дешевле обойдется гидроизоляция.

Холодную мастику перед применением нужно тщательно перемешать. Обмазывание вертикальных поверхностей производится сверху вниз. Если сделать наоборот, расход мастики увеличится. Да и саму операцию в данном случае будет выполнять сложнее из-за образующихся потеков. Перед нанесением каждого последующего слоя следует дожидаться полного высыхания предыдущего. Проверить готовность поверхности к новому обмазыванию просто. Для этого нужно потрогать ее пальцем. Если он не прилипает, значит, можно наносить следующий слой.

Проверить готовность поверхности к новому обмазыванию просто. Для этого нужно потрогать ее пальцем. Если он не прилипает, значит, можно наносить следующий слой.

Какой расход мастики на гидроизоляцию фундамента?

С целью гидроизоляции конструкций из бетона и защиты от прочих пагубных внешних факторов рекомендуют обрабатывать поверхности специальными средствами. Важнейшее свойство таких гидроизоляционных составов – стойкость к воздействию влаги. Наиболее эффективное среди них – битумная гидроизоляционная мастика, чаще всего используемая для защиты фундаментов и кровельных перекрытий.

Перед тем как узнать ее расход на гидроизоляцию фундаментного основания, предлагаем сначала ознакомиться с их разновидностями, свойствами и узнать нормативный расход для разных типов битумной смазки. Ниже изложена эта информация, а также указаны нормы на 1 м² обрабатываемой основы.

Гидроизоляция фундамента мастикой — расход.При данной работе могут быть использованы все основные виды битумных мастик. Однако нормы их расхода несколько отличаются. Мастики холодного способа нанесения расходуются в объеме 1-1,5 кг на 1 м2 при условии, что толщина одного слоя составляет порядка 0,5-1 мм. Расход пропорционально повышается при увеличении количества слоев.

Однако нормы их расхода несколько отличаются. Мастики холодного способа нанесения расходуются в объеме 1-1,5 кг на 1 м2 при условии, что толщина одного слоя составляет порядка 0,5-1 мм. Расход пропорционально повышается при увеличении количества слоев.

Горячие мастики ввиду технологических сложностей наносятся более толстым слоем – 2 мм. Поэтому и расход сырья, соответственно, увеличивается и составляет 2 кг на 1 м2. Стоит учесть, что количество слоев при гидроизоляции фундамента не может быть меньше двух, то-есть расход требуется увеличивать как минимум вдвое.

Мастика битумная Aquamast гидроизоляция фундамента — расход.Еще один вид это — Технониколь — битумно-резиновая смесь AquaMast. Она используется не для наружной, а для внутренней гидроизоляции помещений, например, для обработки ванных комнат. Ее расход варьируется в пределах от 0,5 до 1,5 кг на 1 м2.

Нормативный расход средства разного способа нанесения.

В зависимости от типа битумной смеси, меняется и нормативная затрата. Горячие составы не дают усадки, то есть в процессе нанесения не изменяют толщины. Средние показатели расхода мастичных средств при склеивании двух поверхностей составляют 0,8-1 кг на м² площади. С целью гидроизоляции используют примерно 2-3 кг для обеспечения слоя толщиной в 1 мм.

Если наносится вещество слоем до 2 мм, то получаем так называемый сухой остаток – вещество, что остается после высыхания на поверхности. В таком случае расход будет составлять от 3,5 до 3,8 кг на квадратный метр.

Технические характеристики меняются в зависимости от типа средства, соответственно, различаются и параметры расхода.

С целью гидроизоляции кровельных перекрытий слой битумной смеси наносят толщиной в 2 мм для горячего типа и в 1 мм – для холодного. Для фундамента все увеличивается в двое, так как наносят уже по 2 слоя.

При оценке условий проведения фундаментной гидроизоляции, строители ориентируются на следующие данные (усредненные, могут отличаться у разных производителей):

Битумная гидроизоляция: расход мастики на 1м2

Битумная мастика предотвращает проникновение влажности к арматуре и бетону, то есть служит гидроизоляцией. Такой материал используют для внешних работ, для гидроизоляции фундамента, ремонта крыш и других.

Такой материал используют для внешних работ, для гидроизоляции фундамента, ремонта крыш и других.

Расход мастики битумной на 1м2 гидроизоляции

Расход мастики битумной зависит от её разновидности, она бывает горячего и холодного использования. При изготовлении мастики холодного использования применяют воду или растворитель. Мастика горячего использования не дает усадку, поэтому её расход будет меньше.

Во время проведения гидроизоляционных работ, расход мастики составляет до 3 килограмм на 1м2, если она наносится одним слоем толщиной 2 миллиметра. На упаковке с материалом должен быть указан расход мастики для различных работ. Для того чтобы произвести гидроизоляцию фундамента понадобиться 2-4 килограмма на 1м2, при установке крыши – 3,5-6.

После нанесения растворители в летучем виде способны испаряться, за счет этого происходит усадка материала. При нанесении мастики в горячем виде, расход будет равняться максимальным показателям.

Основные функции мастики битумной

Бетон является пористым материалом, а также в нем могут появляться мелкие трещинки, через которые проникает влага. Арматура, находящаяся внутри бетона, из-за влажности начинает ржаветь, и становиться хрупкой, соответственно она деформируется, и перестает выполнять свои функции. В результате бетонная поверхность теряет свои свойства, становится неустойчивой, блок фундамента может треснуть или уйти в грунт. Если деформируется фундамент, то стены также искажаются, и дают трещины, это приводит к полному разрушению постройки.

Арматура, находящаяся внутри бетона, из-за влажности начинает ржаветь, и становиться хрупкой, соответственно она деформируется, и перестает выполнять свои функции. В результате бетонная поверхность теряет свои свойства, становится неустойчивой, блок фундамента может треснуть или уйти в грунт. Если деформируется фундамент, то стены также искажаются, и дают трещины, это приводит к полному разрушению постройки.

Предотвратить все эти проблемы поможет нанесение гидроизоляции, для этого применяют мастику битумную. Она помогает предотвратить попадание влажности в поры бетона, таким образом, арматура останется в прежнем состоянии, а фундамент будет полностью выполнять свои функции. Также с помощью битумной мастики производят гидроизоляцию крыши во время ремонта или монтажа.

Применение мастики битумной

Чтобы нанести битум в твердом виде, его вначале расплавляют в металлической емкости, при этом происходит его обезвоживание. Вначале поверхность бетона должна хорошо просохнуть, а затем можно приступать к обмазыванию его мастикой. Если поверхность будет влажной, то жидкость закипит от горячей мастики, и под нанесенным слоем появятся пузыри, которые приведут к отслоению.

Если поверхность будет влажной, то жидкость закипит от горячей мастики, и под нанесенным слоем появятся пузыри, которые приведут к отслоению.

Для того чтобы нанести расплавленную мастику, необходимо взять широкую щетку или кисточку. Движения кистью осуществляют сверху вниз, мастику наливают в емкость из металла, так как она не плавиться. Материал хорошо втирают в бетон, чтобы заполнить поры, следующую полосу делают внахлест до 15 сантиметров.

Также нужно учитывать, что битум способен очень быстро остывать, поэтому работу необходимо выполнять вдвоем, тогда она будет проходить быстрее.

Мастику в холодном виде наносить намного легче, но перед началом работы, её хорошо перемешивают.

Выполнять гидроизоляционные работы с помощью мастики битумной, необходимо при температурном диапазоне от -10 градусов до +50. Перед тем как начать нанесение, мастику нужно хорошо размешать, допускается добавление растворителей, но их не должно быть больше 20% основной массы. Поверхность должна быть сухой и чистой, тогда гидроизоляция будет хорошо прилегать, не образовывая пузырей, это позволит сэкономить на расходе материала.

Мастика битумная имеет множество положительных качеств:

- Материал способен образовывать специальную пленку, которая не пропускает влажность.

- Мастика закрывает поры и мелкие дефекты, то есть трещины и сколы.

- Гидроизоляция такого вида предотвращает развитие различных микроорганизмов, плесени и грибка.

- Она может сцепляться с любым материалом, и является устойчивой к изменению температуры и влажности.

- Гидроизоляция не ломается, на ней нет трещин, так как материал обладает высокой эластичностью.

Как выполнить гидроизоляцию фундамента с помощью битумной мастики?

Для того чтобы выполнить гидроизоляцию фундамента, мастику битумную можно разбавить бензином, керосином или уайт-спиритом. Но растворители добавляют так, чтобы состав не был слишком жидким. Наносят мастику с помощью кисточки, если слоев несколько, то выполняются они с периодичностью в сутки.

Вначале поверхность фундамента тщательно очищают от загрязнений и пыли, это делается для того, чтобы материал ложился идеально ровно. Затем приступают к нанесению битумного праймера, если состав сильно впитывается, то необходимо сделать повторный слой. Грунтовочный состав наносится с помощью валика или кисточки, если имеются труднодоступные места.

Затем приступают к нанесению битумного праймера, если состав сильно впитывается, то необходимо сделать повторный слой. Грунтовочный состав наносится с помощью валика или кисточки, если имеются труднодоступные места.

После высыхания праймера наносят основной материал. Если работа проводится при минусовой температуре, то мастику необходимо разогревать до 40 градусов, делают это в металлической емкости.

На участках, где были замазаны трещины, необходимо выполнить армирование с помощью стекловолокна, его погружают в первый слой материала, дожидаются высыхания, а затем наносят второй слой. Если гидроизоляция армированная, то она меньше подвергается растяжению при расхождении трещин, и является более прочной. Стеклоткань наносится внахлест, он должен составлять не меньше 1 сантиметра.

Мастика является однородным составом, в неё добавляются различные компоненты и антисептики, которые выполняют антибактериальные функции. При качественной гидроизоляции, материал не будет отслаиваться, влага, несущая разрушающие действия, не проникает к бетону.

Мастика горячего вида применяется в том случае, если необходимо обеспечить качественную защиту при слишком высоких морозах в зимнее время, для этого используют специальные инструменты.

Как выполнить гидроизоляцию кровли с помощью битумной мастики?

Если необходимо, то в мастику добавляют растворитель, а затем хорошо перемешивают состав. Оставить материал на сутки в теплом помещении, чтобы он подогрелся.

Поверхность очищают от загрязнений и пыли, устраняют различного рода деформацию, убирают наледь и снег. После этого наносится праймер битумный, и высушивается. Если работа будет производиться на влажное основание, то потребуется специальная мастика, это должно быть указано на упаковке.

Затем мастику битумную наливают на поверхность, разравнивают при помощи швабры, и размазывают кисточкой. На тех участках, где образуются холодные швы, гидроизоляцию армируют с помощью стеклоткани, для этого её погружают в первом слое. По поверхности материала проходят валиком, дожидаются высыхания, и наносят следующий слой.

Перед тем как выполнять гидроизоляцию, необходимо проверить влажность поверхности, для этого на неё укладывают полиэтилен, оставляют на сутки, если под ним нет капелек, то можно приступать к работе.

Гидроизоляция армированного вида будет более качественной и долговечной, защитит поверхность от влажности. Отслоение материала не образуется в том случае, если поверхность подготовлена качественно, и не содержит влажности.

Установленный расход битума на 1 м2 гидроизоляции фундамента

Никто не станет оспаривать, что гидроизоляция фундамента имеет важное значение. Необходимость ее объясняется просто – создать защищенность основания объекта от негативного воздействия воды, вызывающей преждевременное разрушение. Разбираясь в данном вопросе более основательно, многие застройщики интересуются, какой расход битума на 1 м2 гидроизоляции фундамента является оптимальным.

Виды и особенности материала

Битумная мастика, применяемая для гидроизоляции фундамента, является материалом, обладающим определенными качествами:

- формирует влагонепроницаемое покрытие;

- заполняет пористые участки и мелкие дефекты;

- является препятствием для размножения вредных паразитов;

- отличается устойчивостью к температурным изменениям;

- обладает высокой эластичностью, сохраняет целостность слоя.

Расход битумной мастики на 1 м2 определяется с учетом вида материала и вариантов его применения.

Рынок стройматериалов предлагает большой выбор мастик, отличающихся составами, использованием и вариантами нанесения.

По составным компонентам битум для обработки фундамента делится на несколько видов:

- на наполнительных компонентах типа золы, цементного материала, мела и других минеральных добавок;

- мастика для фундамента на водной основе;

- масса, изготовленная на каучуковой крошке, минералах и полимерах.

По применению битумные мастики бывают горячими и холодными. Горячая битумная мастика для гидроизоляции фундамента непосредственно до использования разогревается до необходимого температурного показателя и образует в момент остывания монолитный слой. Применяют ее при обработке фундаментных конструкций, кровельных поверхностей, заполнения сколов и устранения небольших дефектных участков.

Основными техническими характеристиками битумной мастики, используемой для гидроизоляции фундамента, считаются:

- полное отсутствие усадок;

- быстрота затвердевания;

- низкая себестоимость из расчета одного квадратного метра площади;

- длительный период хранения и эксплуатации.

Строители предпочитают работать с холодными мастиками. Объясняется данный выбор тем, что в работе такие материалы, защищающие от проникновения влаги, не вызывают сложностей, наносятся обычными инструментами. Подобные смеси бывают одно- и двухкомпонентными. Первая группа перед применением просто перемешивается, а во втором случае придется соединять компоненты в определенных пропорциях.

Материалы и инструменты, необходимые для работы

Определившись, какая мастика для фундамента лучше, следует продумать, чем вы будете наносить гидроизоляционный слой:

- валики и широкие кисти;

- жесткую щетку;

- металлический ковшик;

- острый нож;

- штангенциркуль;

- растворитель – если вами выбрана технология холодного способа нанесения;

- источник под разогрев мастики до температуры, соответствующей готовности к нанесению.

Основательно подготовившись, разрешается переходить к практическим действиям.

Работы с мастичной массой выполняются в сухую погоду по просохшей поверхности.

Расход смеси

Важнейшим параметром битумного состава считают расход материала на 1 м2. Как правило, данный показатель отображен на заводской упаковке. В случае, если подобных сведений на этикетке нет, но указаны рекомендации по толщине наносимого слоя, то ориентировочный расход битумной мастики, необходимой для гидроизоляции всего фундамента, можно легко подсчитать самостоятельно.

К примеру, на покрытие двухмиллиметровым слоем основания вам требуется от 3 до 3.9 кг на каждый квадрат площади состава в сухом остатке. Под таким термином подразумевается объем материала, остающегося после того, как битум высохнет. Это значение выражено соотношением веса от расходованной смеси в процентах.

Согласно ГОСТу, почти все битумные мастики, используемые для гидроизоляции фундамента, данный показатель имеют на одинаковом уровне. При формировании однородного покрытия из битумной мастики, объем гидроизоляционного материала при показателе сухого остатка в двадцать процентов будет расходоваться в разы больше, чем при остатке в семьдесят процентов. Отсюда следует вывод, что при большем сухом остатке выгодней выполнять работы по гидроизоляции не только по трудоемкости, но и по стоимости.

Отсюда следует вывод, что при большем сухом остатке выгодней выполнять работы по гидроизоляции не только по трудоемкости, но и по стоимости.

Расход битумной мастики при нанесении ее на фундамент приведен в ниже. Здесь же учтены разновидности состава и толщина наносимого слоя:

Как определить расход битумной мастики на 1 м2 гидроизоляции

С целью гидроизоляции конструкций из бетона и защиты от прочих пагубных внешних факторов рекомендуют обрабатывать поверхности специальными средствами. Важнейшее свойство таких гидроизоляционных составов – стойкость к воздействию влаги. Наиболее эффективное среди них – битумная гидроизоляционная мастика от производителя Технониколь, чаще всего используемая для защиты фундаментов и кровельных перекрытий.

Битумная мастика

Для определения нужного количества мастики, предлагаем сначала ознакомиться с их разновидностями, свойствами и узнать нормативный расход для разных типов битумной смазки. Ниже изложена эта информация, а также указаны нормы на 1 м² обрабатываемой основы.

Преимущества средств на основе битума

Универсальность средств подтверждается многочисленными положительными свойствами мастики:

- Создание гидроизоляционной пленки поверх обрабатываемой основы, что не дает просочиться влаге.

- Закупорка битумной смазкой возможных маленьких дефектов на основе и поверхностных пор.

- Создание препятствия для развития грибка и плесени на основании.

- Высокие адгезивные свойства по отношению к любым стройматериалам.

- Морозоустойчивость битумных средств Технониколь.

- Эластичность и отсутствие растрескивания.

Разновидности мастики

Расход материала на м² будет зависеть от вида средства, типа основания и способа нанесения.

Классификация материалов

В зависимости от составных элементов битумной смеси, ее делят на следующие виды:

- Минеральная, в состав которой входит мел, цемент, зола и прочие добавки.

- Эмульсионная смесь. Для ее создания применяют эмульсию водную с применением битумной мелкодисперсной пыли.

- Полимерная мастика. В процессе изготовления данного типа средства применяют каучуковую крошку, полиуретан или полистирол, минеральные добавки.

- Пломбировочная. В ее состав входят битумы нефтяные, минеральные компоненты и пластифицирующие смолы. Пломбировочная мастика предназначена для приборов, агрегатов и их отдельных узлов, гнезд радиоаппаратуры и прочего.

Кроме того мастика может иметь жидкий (разжиженный) или твердый вид.

Твердый битум

В зависимости от способа нанесения средства делят на горячие и холодные. Горячие заблаговременно разогревают до соответствующей температуры (160-170 °С) перед непосредственным использованием. Заметьте, застывает состав за 1-2 минуты. Когда же нанесенный слой застынет, сверху получается прочное покрытие, которое защищает от влаги.

Этот тип применим для гидроизоляции фундамента, перекрытий, ликвидации трещин, с целью выравнивания поверхностей с неровностями до 6 мм. Горячая мастика быстро застывает, недорогая и не приводит к усадке. К этому типу относят и пломбировочную мастику.

К этому типу относят и пломбировочную мастику.

И все же более популярны холодные смеси из-за удобства использования и нанесения. Среди холодной гидроизоляции выделяют смеси на основе одного или двух компонентов. Второй вариант хоть и требует специализированной подготовки, но зато более долговечен при хранении и в нанесенном виде.

Нормативный расход средства разного способа нанесения

В зависимости от типа битумной смеси, меняется и нормативный расход мастики. Горячие составы не дают усадки, то есть в процессе нанесения не изменяют толщины. Средние показатели расхода мастичных средств при склеивании двух поверхностей составляют 0,8-1 кг на м² площади. С целью гидроизоляции используют примерно 2-3 кг для обеспечения слоя толщиной в 1 мм.

Уже разжиженное средство

Если наносится вещество слоем до 2 мм, то получаем так называемый сухой остаток – вещество, что остается после высыхания на поверхности. В таком случае расход будет составлять от 3,5 до 3,8 кг на квадратный метр.

Технические характеристики меняются в зависимости от типа средства, соответственно, различаются и параметры расхода.

С целью гидроизоляции кровельных перекрытий слой битумной смеси наносят толщиной в 2 мм для горячего типа и в 1 мм – для холодного. Для фундамента все увеличивается в двое, так как наносят уже по 2 слоя.

Расход для холодного и горячего битума

Расход мастики Технониколь

Фирма Технониколь выпускает материал, сразу готовый к использованию. В процессе изготовления смесь модифицируют каучуком искусственного происхождения и добавляют в состав минеральные наполнители, технодобавки и растворитель органического происхождения. Последний компонент средства Технониколь обеспечивает высокую степень адгезии, эластичность смазки, высокие показатели стойкости к влаге и температурным режимам.

Что касается расхода фирменного средства, то для гидроизоляции 1 м² основы продукцией Технониколь необходимо от 2,5 до 3,5 кг вещества. Если же нужно лишь склеить два слоя основы, то хватит и 1 кг на м². Средства Технониколь выпускаются разных марок, в зависимости от чего меняются и технические характеристики.

Средства Технониколь выпускаются разных марок, в зависимости от чего меняются и технические характеристики.

Нормы для разных марок битумных мастик от Технониколь

Технология правильного нанесения

Чтобы нормативные параметры выполнялись, правильно наносите материалы на выбранную поверхность. Методика нанесения предусматривает несколько этапов:

- Грунтование. Этот этап включает смазывание битумной разжиженной пастой эмульсионного типа основания.

- Гидроизоляция битумной смазкой.

- Покрытие высохшей гидроизоляции еще одним слоем защиты. Это может быть покраска, облицовка основы, насыпь гравия или песка крупной фракции.

Нанесение битума валиком

Важно правильно работать со средством. После открытия емкости сразу приступают к работе, следуя производственной инструкции. Наносят вещество на поверхность посредством валика или кисти, забирая его из металлического ковша.

Нахлест нанесенных полос битума не должен в итоге оказаться менее 10-15 см. Если нужно нанести второй слой, то между каждым из них делают перерыв, за который предыдущий слой полностью высохнет.

Зная все данные, легко можно рассчитать, сколько понадобиться такого гидроизоляционного материала, как битумная мастика, расход на 1м2 которой составляет от 2,5 до 3,5 кг.

Расход битумной мастики на 1 м2 при гидроизоляции фундамента

Расход битумной мастики на 1м2

Битумная мастика – один из достаточно распространенных современных материалов, используемых для гидроизоляции. Ее можно использовать для гидроизоляции фундамента и крыши здания, а также при подготовке отдельных элементов конструкций, например, для столбов, являющихся основой заграждений или малых архитектурных форм.

Виды битумной мастики

Торговых наименований битумной мастики насчитывается несколько десятков, а вот, собственно, видом мастике всего несколько, точнее – три. Они отличаются по способу нанесения, а также по составу. Первый вариант мастики – применяется вместе с агрессивными химическими растворителями. Их основой чаще всего являются синтетические материалы, которые при смешивании дают раствор, какой можно наносить на обрабатываемую поверхность без предварительного его нагревания. Отличительной чертой подобных мастик является их высокая опасность, поэтому работать с ними требуется только при использовании средств, защищающих органы дыхания.

Первый вариант мастики – применяется вместе с агрессивными химическими растворителями. Их основой чаще всего являются синтетические материалы, которые при смешивании дают раствор, какой можно наносить на обрабатываемую поверхность без предварительного его нагревания. Отличительной чертой подобных мастик является их высокая опасность, поэтому работать с ними требуется только при использовании средств, защищающих органы дыхания.

Второй вариант, в отличие от первого, хоть и состоит из синтетических материалов, однако, в качестве растворителя для него выступает обычная вода. Это в разы повышает безопасность его использования. Единственная сложность их использования – необходимость соблюдения температурных показателей окружающей среды. Они не должны выходить за пределы диапазона от +5 до +30 градусов.

Третьим вариантом мастики пользуются достаточно давно. Он традиционный, но при этом такая мастика создает массу сложностей. Для ее нанесения ее требуется разогревать и для этого применяются специальные инструменты. Мастики горячего нанесения опасны для мастеров во время работы с ними, поскольку температура их плавления достаточно высока, отчего повышается опасность термического ожога.

Мастики горячего нанесения опасны для мастеров во время работы с ними, поскольку температура их плавления достаточно высока, отчего повышается опасность термического ожога.

Расход битумной мастики на 1 м2 при гидроизоляции фундамента

При гидроизоляции фундамента могут быть использованы все перечисленные основные виды битумных мастик. Однако нормы их расхода несколько отличаются. Мастики холодного способа нанесения расходуются в объеме 1-1,5 кг на 1 м2 при условии, что толщина одного слоя составляет порядка 0,5-1 мм. Расход пропорционально повышается при увеличении количества слоев.

Горячие мастики ввиду технологических сложностей наносятся более толстым слоем – 2 мм. Поэтому и расход сырья, соответственно, увеличивается и составляет 2 кг на 1 м2. Стоит учесть, что количество слоев при гидроизоляции фундамента не может быть меньше двух, тоесть расход требуется увеличивать как минимум вдвое.

Расход битумно-полимерной мастики на 1 м2

Битумно-полимерные мастики нередко используются не просто для гидроизоляции, а для склеивания слоя гидроизоляции с основанием, поэтому их расход несколько отличается от основных параметров. В зависимости от бренда производителя, химического состава и назначения такой мастики ее расход может варьироваться от 0,8 до 3 кг на 1м2.

В зависимости от бренда производителя, химического состава и назначения такой мастики ее расход может варьироваться от 0,8 до 3 кг на 1м2.

Расход битумной мастики Технониколь на 1 м2

Битумные мастики Технониколь также отличаются по своему составу, соответственно и расход у них отличается. К примеру, битумно-качуковый вид мастики под названием Техномаст, который используется для обработки кровли может расходоваться в объеме от 1 до 3,5 кг на 1 м2. Битумно-полимерные мастики, выпускаемые фирмой Технониколь, а именно Вишера и Фиксер расходуется в объеме не менее 0,8 кг на 1 м2.

Расход битумно резиновой мастики AquaMast

Еще один вид мастики производства Технониколь — битумно-резиновая смесь AquaMast. Она используется не для наружной, а для внутренней гидроизоляции помещений, например, для обработки ванных комнат. Ее расход варьируется в пределах от 0,5 до 1,5 кг на 1 м2

Расход битумной мастики на 1 м2 гидроизоляции фундамента, кровли, пола, труб, колодца

В процессе эксплуатации конструкции зданий, сооружений, а также разного рода коммуникации постоянно подвергаются воздействию неблагоприятных погодных факторов. Для того чтобы защитить их от контакта с влагой и преждевременного разрушения, используются гидроизоляторы. Разновидностей таких материалов существует множество. При этом одним из самых популярных является битумная мастика. Это средство отличается простотой в нанесении и стоит недорого. Перед началом обработки важно сделать соответствующие расчеты и узнать точный расход битумной мастики на 1 м2 гидроизоляции. Это позволит произвести работы максимально эффективно и не допустить лишних трат.

Для того чтобы защитить их от контакта с влагой и преждевременного разрушения, используются гидроизоляторы. Разновидностей таких материалов существует множество. При этом одним из самых популярных является битумная мастика. Это средство отличается простотой в нанесении и стоит недорого. Перед началом обработки важно сделать соответствующие расчеты и узнать точный расход битумной мастики на 1 м2 гидроизоляции. Это позволит произвести работы максимально эффективно и не допустить лишних трат.

Назначение битумной мастики

Использоваться этот популярный гидроизоляционный материал может для обработки самых разных элементов конструкции зданий и сооружений. Чаще всего битумную мастику применяют для обмазки подземных частей фундамента или цоколей. Также это средство используют для гидроизоляции плоских кровель. Применяют мастику и для защиты цокольных этажей и погребов от проникновения грунтовых вод. В этом случае обработка может производиться как снаружи, так и изнутри. Очень эффективную защиту с использованием этого материала можно сделать и для подземных частей разного рода малых архитектурных форм (беседок, качелей, детских горок и т. д.). Нижние концы столбов заборов также часто обрабатываются именно этим материалом.

д.). Нижние концы столбов заборов также часто обрабатываются именно этим материалом.

Иногда используют мастику и для наклеивания полос рулонных гидроизоляционных материалов на разные поверхности. Так поступают, к примеру, при отделке кровель или фундаментов рубероидом. Часто мастика применяется также для обработки труб и коммуникационных колодцев.

Типы материала

Расход битумной мастики на 1 м2 гидроизоляции зависит в первую очередь от ее разновидности. Представляет собой этот материал смесь органических веществ, обладающую вяжущими свойствами. Классифицироваться битумная мастика может по нескольким признакам. Различают, к примеру, холодную и горячую ее разновидности. Во втором случае мастика перед применением растапливается в бочке. Холодный вариант средства изначально имеет жидкую консистенцию.

Помимо этого мастика бывает одно- или двухкомпонентной. Первый вариант можно использовать сразу же после покупки. Двухкомпонентные мастики состоят из 2 отдельных средств, которые нужно смешивать перед употреблением. По виду основы такие средства классифицируются на каучуковые (эластичные), масляные и обычные полимерные.

По виду основы такие средства классифицируются на каучуковые (эластичные), масляные и обычные полимерные.

Расход битумной мастики в зависимости от консистенции

Конечно же, чем гуще материал, тем выше будет его расход. Узнать, сколько конкретно мастики требуется для обработки 1 м2 поверхности, можно, если прочитать инструкцию по применению. Этот показатель производители указывают в обязательном порядке. Расход горячей мастики обычно меньше, чем холодной. Дело в том, что растопленный разогретый материал ложится на поверхность максимально ровно, не образует бугров и ям. К тому же горячая мастика практически не дает усадки. В результате этого и снижается расход. У холодной мастики консистенция обычно более вязкая, чем у растопленной. Поэтому для обработки поверхностей ее приходится затрачивать довольно-таки много.

Расход в зависимости от количества слоев

Одноразовое обмазывание фундамента или плоской крыши мастикой нужного результата обычно не дает. Поэтому обрабатывают поверхности с использованием этого материала чаще всего в 2-3 слоя. Это позволяет полностью исключить контакт промазанной поверхности с влагой. Расход битумной мастики на 1 м2 гидроизоляции производителем указывается обычно только для одного слоя. Следовательно, имеющуюся в инструкции цифру при расчете нужно умножать на 2 или на 3.

Это позволяет полностью исключить контакт промазанной поверхности с влагой. Расход битумной мастики на 1 м2 гидроизоляции производителем указывается обычно только для одного слоя. Следовательно, имеющуюся в инструкции цифру при расчете нужно умножать на 2 или на 3.

Сухой остаток и толщина слоя

Холодная мастика, в отличие от горячей, обычно дает очень сильную усадку. Количество материала, присутствующего на обработанной поверхности после испарения жидких веществ, называется сухим остатком. Показатель этот у разных видов мастик не одинаковый и может составлять 20-70%. Соответственно, материала с сухим остатком в 20% будет затрачиваться примерно в три раза больше, чем средства с показателем в 70%. Таким образом, чем выше этот показатель, тем быстрее и проще выполнять работы.

Расход в зависимости от способа нанесения

Работать с битумной мастикой полагается при температуре от -10 до +50 °С. Перед применением материал нужно тщательно перемешивать. Наносится мастика на поверхность в зависимости от разновидности с помощью кисти, распылителя, шпателя или валика. В последнем случае слой обычно получается более ровным. А следовательно, и расход битумной мастики на 1 м2 гидроизоляции снижается. Также количество затрачиваемого средства можно снизить, если использовать распылитель. В этом случае легко с большой точностью дозировать материал.

В последнем случае слой обычно получается более ровным. А следовательно, и расход битумной мастики на 1 м2 гидроизоляции снижается. Также количество затрачиваемого средства можно снизить, если использовать распылитель. В этом случае легко с большой точностью дозировать материал.

Средние показатели расхода

Для нанесения слоя в два миллиметра требуется примерно три с половиной килограмма мастики на квадратный метр в сухом остатке, в 1 мм — 1-2 кг. При обработке крыш чаще всего наносится 3-4 слоя материала. Поэтому расход битумной мастики на 1 м2 гидроизоляции кровли увеличивается до 3-5 кг/м 2 . При наклеивании рубероида на поверхности в один слой обычно уходит не более 250-800 грамм средства на 1 м2. Дело в том, что сплошняком материал в данном случае обычно не наносится.

Расход битумной мастики на 1 м2 гидроизоляции труб обычно не превышает полутора килограмм. В этом случае чаще всего используется масляная разновидность материала. Наносится мастика на трубы в 1-2 слоя. В последнем случае расход, конечно же, возрастет примерно в 2 раза и составит 2-3 кг.

В последнем случае расход, конечно же, возрастет примерно в 2 раза и составит 2-3 кг.

Какие еще факторы могут оказывать влияние

Количество нужной для обработки поверхности мастики зависит в том числе и от разновидности последней. При гидроизоляции бетона, как материала очень пористого, средства уходит больше, чем при обмазывании дерева. Дело в том, что в данном случае поверхность часть мастики просто-напросто впитывает в себя. Дерево также имеет поры, но маленькие и не в слишком большом количестве. Расход битумной мастики на 1 м2 гидроизоляции колодца из бетонных колец, к примеру, будет больше, чем для монолитной ленты основания дома (до 3 кг). То же самое касается и фундаментов, собранных из плит. Дело в том, что в данном случае часть материала вбирают в себя стыки.

Помимо этого, количество затрачиваемого средства зависит от того, какая поверхность обрабатывается — вертикальная или горизонтальная. Так, расход битумной мастики на 1 м2 гидроизоляции пола будет составлять примерно 700-800 г. На стены же уйдет не меньше 1-2 кг средства при нанесении в один слой.

На стены же уйдет не меньше 1-2 кг средства при нанесении в один слой.

Как снизить расход мастики

Для экономии средства обрабатываемый материал можно сначала загрунтовать. Чаще всего для этой цели используется праймер. Обмазывают им поверхность обычно с использованием кисти или валика. Выполняется грунтование этим средством обычно в один слой. Высыхает праймер в течение нескольких часов.

Помимо всего прочего, чтобы снизить расход битумной мастики на 1 м2 гидроизоляции фундамента или кровли, следует тщательно подготовить поверхность. Чем меньше на ней будет трещин и сколов, тем дешевле обойдется гидроизоляция.

Холодную мастику перед применением нужно тщательно перемешать. Обмазывание вертикальных поверхностей производится сверху вниз. Если сделать наоборот, расход мастики увеличится. Да и саму операцию в данном случае будет выполнять сложнее из-за образующихся потеков. Перед нанесением каждого последующего слоя следует дожидаться полного высыхания предыдущего. Проверить готовность поверхности к новому обмазыванию просто. Для этого нужно потрогать ее пальцем. Если он не прилипает, значит, можно наносить следующий слой.

Проверить готовность поверхности к новому обмазыванию просто. Для этого нужно потрогать ее пальцем. Если он не прилипает, значит, можно наносить следующий слой.

Какой расход мастики на гидроизоляцию фундамента?

С целью гидроизоляции конструкций из бетона и защиты от прочих пагубных внешних факторов рекомендуют обрабатывать поверхности специальными средствами. Важнейшее свойство таких гидроизоляционных составов – стойкость к воздействию влаги. Наиболее эффективное среди них – битумная гидроизоляционная мастика, чаще всего используемая для защиты фундаментов и кровельных перекрытий.

Перед тем как узнать ее расход на гидроизоляцию фундаментного основания, предлагаем сначала ознакомиться с их разновидностями, свойствами и узнать нормативный расход для разных типов битумной смазки. Ниже изложена эта информация, а также указаны нормы на 1 м² обрабатываемой основы.

Гидроизоляция фундамента мастикой — расход.При данной работе могут быть использованы все основные виды битумных мастик. Однако нормы их расхода несколько отличаются. Мастики холодного способа нанесения расходуются в объеме 1-1,5 кг на 1 м2 при условии, что толщина одного слоя составляет порядка 0,5-1 мм. Расход пропорционально повышается при увеличении количества слоев.

Однако нормы их расхода несколько отличаются. Мастики холодного способа нанесения расходуются в объеме 1-1,5 кг на 1 м2 при условии, что толщина одного слоя составляет порядка 0,5-1 мм. Расход пропорционально повышается при увеличении количества слоев.

Горячие мастики ввиду технологических сложностей наносятся более толстым слоем – 2 мм. Поэтому и расход сырья, соответственно, увеличивается и составляет 2 кг на 1 м2. Стоит учесть, что количество слоев при гидроизоляции фундамента не может быть меньше двух, то-есть расход требуется увеличивать как минимум вдвое.

Мастика битумная Aquamast гидроизоляция фундамента — расход.Еще один вид это — Технониколь — битумно-резиновая смесь AquaMast. Она используется не для наружной, а для внутренней гидроизоляции помещений, например, для обработки ванных комнат. Ее расход варьируется в пределах от 0,5 до 1,5 кг на 1 м2.

Нормативный расход средства разного способа нанесения.

В зависимости от типа битумной смеси, меняется и нормативная затрата. Горячие составы не дают усадки, то есть в процессе нанесения не изменяют толщины. Средние показатели расхода мастичных средств при склеивании двух поверхностей составляют 0,8-1 кг на м² площади. С целью гидроизоляции используют примерно 2-3 кг для обеспечения слоя толщиной в 1 мм.

Если наносится вещество слоем до 2 мм, то получаем так называемый сухой остаток – вещество, что остается после высыхания на поверхности. В таком случае расход будет составлять от 3,5 до 3,8 кг на квадратный метр.

Технические характеристики меняются в зависимости от типа средства, соответственно, различаются и параметры расхода.

С целью гидроизоляции кровельных перекрытий слой битумной смеси наносят толщиной в 2 мм для горячего типа и в 1 мм – для холодного. Для фундамента все увеличивается в двое, так как наносят уже по 2 слоя.

При оценке условий проведения фундаментной гидроизоляции, строители ориентируются на следующие данные (усредненные, могут отличаться у разных производителей):

Сколько битумной мастики расходуется на м2?

Битумная мастика входит в перечень наиболее известных и востребованных гидроизоляционных материалов. Вязкая и достаточно жидкая смола используется в качестве эффективного гидробарьера в кровельных системах, защитного покрытия фундаментных оснований и других конструкций подземного базирования.

Вязкая и достаточно жидкая смола используется в качестве эффективного гидробарьера в кровельных системах, защитного покрытия фундаментных оснований и других конструкций подземного базирования.

В достоинствах битумной мастики:

- доступная стоимость и универсальность применения;

- сохранение рабочих характеристик в широком диапазоне плюсовых и минусовых температур;

- превосходная адгезия и совместимость с минеральными и органическими основаниями.

Экологически чистый состав обмазочной битумной мастики обладает высокой стойкостью к температурным, биологическим и химическим неблагоприятным воздействиям, поэтому не имеет ограничений в технологиях гражданского промышленного и специального строительства. Расход мастики битумной на 1м2 гидроизоляции величина непостоянная, правильный выбор поможет сделать обзор наиболее оптимальных по стоимости и параметрам материалов.

Разновидности битумной мастики

Всё разнообразие битумного обмазочно-клеевого ассортимента состоит из трёх видов.

- Так называемые «холодные» мастики на основе химических растворителей и полимерных присадок не требуют предварительного подогрева, но небезопасны в монтаже, поэтому обязательным условием является применение защитных респираторов. Средний расход битумной мастики Аquamast составляет немногим более одного литра на каждый квадрат изолируемой площади.

- Водорастворимые разновидности битумной мастики менее опасны при нанесении. Существенный недостаток таких покрытий – сохранение рабочего свойства в плюсовом температурном диапазоне от 5 до 30 градусов Цельсия.

- «Горячие» мастики нуждаются перед нанесением в подогреве до определённой консистенции. Недостаток данных материалов в дополнительных затратах энергорессурсов и вероятность получения рабочим персоналом термических травм при неаккуратном обращении. Важное преимущество данной категории, это минимальное время готовности и отсутствие вынужденных технологических перерывов.

Экономические предпосылки

При реализации масштабных проектов, особое внимание уделяется расходу битумной мастики на м2 рабочей площади. Практика подтверждает, что этот показатель зависит от нескольких факторов, в частности, плотности самой мастики, фактуры и рыхлости поверхности основания. В среднем разброс варьируется от 1 до 3 кг/м2.

Практика подтверждает, что этот показатель зависит от нескольких факторов, в частности, плотности самой мастики, фактуры и рыхлости поверхности основания. В среднем разброс варьируется от 1 до 3 кг/м2.

Таблица расхода в зависимости от температуры применения

| Холодная битумная мастика (основа растворитель) | Холодная мастика (водная основа). Фундамент | Горячая битумная мастика. Кровля | Фундамент | Кровля | Фундамент |

| Один слой, мм | 1,0 | 0,5-1,0 | 1,0 | 0,5-1,0 | 2,0 |

| Расход один слой, кг на 1 м2 | 1,0-2,0 | 1,0-1,4 | 1,4-2,0 | 1,0-1,4 | 2,0 |

| Время высыхания при +22°С и влажность 50% | 25 | 6 | 6 | ||

| Температура покрытия,°С | -8 – +42 | +5 – +30 | от -8 | ||

| Влажность основания,% | 5 | 9 | 5 |

Нормы расхода

| Характеристики | Показатели | ||||

| Холодное использование (основа синтетика) | Холодное применения (на воде) | Горячее применение | |||

| На кровлю | На фундамент | На кровлю | На фундамент | На кровлю | На фундамент |

| Слой 1 мм | До 1 | 0,6 – 1,0 | До 1 | 0,5 – 1,0 | 2,0 |

| Расход в кг/м2 | 1,0 – 2 | 1,0 – 1,5 | 1,6 – 2 | 1,0 – 1,6 | 2,0 |

| Сушка +22ºС, влажность до 50%, 24 часа |

Таблица расхода битумной мастики на 1 метр погонный в зависимости от проектных размеров толщины герметизации.

Обзор битумно-мастичной продукции ведущих брендов

В строительстве стабильно высоким спросом пользуется битумная мастика Технониколь. Расход на 1 м2 зависит от укрывистости конкретного состава.

- Эксплуатационный расход битумно-резиновой мастики Аquamast для внутренних помещений составляет от одного до полутора кг/м2.

- Расход фирменных битум-полимерных мастик «Вишера» и «Фиксер» более экономичный, на уровне 0,8 кг/м2.

- Битум-каучуковая разновидность кровельной мастики «Техномаст» демонстрирует стандартный расход на м2 в количестве от 1 до 3,5 кг.

Снижение расхода гидроизоляционной битумной мастики на 1 м2 за счёт разбавления растворителями и другими химическими компонентами может иметь нежелательные последствия, такие как ухудшение изоляционных свойств, сокращение рабочего ресурса и ухудшение экологичности материала.

Особенности гидроизоляции подземных конструкций

Расход битумной мастики для гидроизоляции фундамента зависит от рекомендаций выбранной технологии, состояния рабочей поверхности и других факторов. Чрезмерно шершавая или рыхлая поверхность бетона может увеличить расход мастичной обмазки в полтора-два раза.

Чрезмерно шершавая или рыхлая поверхность бетона может увеличить расход мастичной обмазки в полтора-два раза.

Остались вопросы? Набирайте номер +7(499)653 72 82! Менеджеры ГидроСервиса дают исчерпывающие ответы на вопросы, помогут с выбором и рассчитают количество стройматериалов. Не теряйте время на сомнения, звоните!

Мастика битумная расход на 1м2 в Красноярске: 158-товаров: бесплатная доставка [перейти]

Партнерская программаПомощь

Красноярск

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Здоровье и красота

Здоровье и красота

Текстиль и кожа

Текстиль и кожа

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Дом и сад

Дом и сад

Торговля и склад

Торговля и склад

Промышленность

Промышленность

Вода, газ и тепло

Вода, газ и тепло

Все категории

ВходИзбранное

Мастика битумная расход на 1м2

Базовая смесь Основит Стартолайн FC44 M Производитель: Основит, Фасовка: 25 кг, Минимальная толщина

ПОДРОБНЕЕЕще цены и похожие товары

Ровилайн FC49 суперфинишный наливной пол Основит Производитель: Основит, Фасовка: 20 кг

ПОДРОБНЕЕЕще цены и похожие товары

Наливной пол быстротвердеющий основит PRO 20 кг Производитель: Основит, Фасовка: 20 кг

ПОДРОБНЕЕЕще цены и похожие товары

Шпатлевка Verputz Vershpatel LR+ Производитель: Verputz, Вид шпатлевки: финишная, Основа: полимерная

ПОДРОБНЕЕЕще цены и похожие товары

Юнис Плюс плиточный клей для керамогранита и любой плитки Производитель: Unis, Особенности:

ПОДРОБНЕЕЕще цены и похожие товары

Клей для пробки Decoll Vern 1л. (расход 0,5-1м2)

(расход 0,5-1м2)

ПОДРОБНЕЕЕще цены и похожие товары

Клей для плитки Литокол Литоплюс K55 25 кг Производитель: Litokol, Особенности: морозостойкий,

ПОДРОБНЕЕЕще цены и похожие товары

Клей для плитки UNIS Мастер Юнис 2000 (25 кг) Производитель: Unis

ПОДРОБНЕЕЕще цены и похожие товары

Финишная смесь Основит Ниплайн FC42 H Производитель: Основит, Фасовка: 25 кг, Минимальная толщина

ПОДРОБНЕЕЕще цены и похожие товары

Клей плиточный быстрый 25 кг Производитель: Старатели

ПОДРОБНЕЕЕще цены и похожие товары

Универсальная смесь Основит Скорлайн FK48 R Производитель: Основит, Фасовка: 20 кг, Минимальная

ПОДРОБНЕЕЕще цены и похожие товары

Наливной пол быстротвердеющий Основит PRO 20кг Производитель: Основит, Фасовка: 20 кг

ПОДРОБНЕЕЕще цены и похожие товары

Weber. Vetonit / Наливные полы, Weber.Vetonit Производитель: Weber, Фасовка: 25 кг

Vetonit / Наливные полы, Weber.Vetonit Производитель: Weber, Фасовка: 25 кг

ПОДРОБНЕЕЕще цены и похожие товары

Наливной пол быстротвердеющий Основит PRO 20кг Производитель: Основит, Фасовка: 20 кг

ПОДРОБНЕЕЕще цены и похожие товары

Наливной пол быстротвердеющий Основит PRO 20кг Производитель: Основит, Фасовка: 20 кг, Вид: финишная

ПОДРОБНЕЕЕще цены и похожие товары

Наливной пол быстротвердеющий Основит PRO 20кг Производитель: Основит, Фасовка: 20 кг, Вид: финишная

ПОДРОБНЕЕЕще цены и похожие товары

Базовая смесь Основит Стартолайн FC41 H Производитель: Основит, Фасовка: 25 кг, Минимальная толщина

ПОДРОБНЕЕЕще цены и похожие товары

Базовая смесь Основит Стартолайн FC43 L Производитель: Основит, Фасовка: 25 кг, Минимальная толщина

ПОДРОБНЕЕЕще цены и похожие товары

Универсальная смесь Старатели Толстый Производитель: Старатели, Фасовка: 25 кг, Минимальная толщина

ПОДРОБНЕЕЕще цены и похожие товары

Основит Наливной пол быстротвердеющий Основит PRO 20кг Производитель: Основит, Фасовка: 20 кг

ПОДРОБНЕЕЕще цены и похожие товары

Наливной пол Основит Pro 20 кг Производитель: Основит, Фасовка: 20 кг

ПОДРОБНЕЕЕще цены и похожие товары

Пескобетон М300 КСС, 40кг. Марка: М300, Время твердения: 1дн, Жизнеспособность раствора : 120мин.

Марка: М300, Время твердения: 1дн, Жизнеспособность раствора : 120мин.

ПОДРОБНЕЕЕще цены и похожие товары

Weber Vetonit L шпаклевка финишная (20кг) Производитель: Weber, Вес: 20кг, Вид шпатлевки: финишная

ПОДРОБНЕЕЕще цены и похожие товары

Наливной пол Старатели Производитель: Старатели

ПОДРОБНЕЕЕще цены и похожие товары

Пескобетон М-300 МКУ 40кг Производитель: МКУ, Марка: М300

ПОДРОБНЕЕЕще цены и похожие товары

Вебер.ветонит ВХ белая Производитель: Weber, Вид: финишная

ПОДРОБНЕЕЕще цены и похожие товары

Пескобетон М300 Марка: М300

ПОДРОБНЕЕЕще цены и похожие товары

Мультидез Тефлекс концентрат, 500 мл Производитель: Тефлекс, Концентрат: Да, Объем: 500мл

ПОДРОБНЕЕЕще цены и похожие товары

2 страница из 6

МАСТИКА БИТУМНО-КАУЧУКОВАЯ МГХ-К ХОЛОДНАЯ ГРИДА

Мастика битумно-каучуковая МГХ-К – поликомпонентная мастика холодного применения на основе нефтяного битума и органических растворителей с добавлением резиновой крошки мелкой фракции, синтетического термопластичного блок-полимера и смоляных кислот.

Сложный состав обеспечивает отличные потребительские характеристики и обладает одним из наилучших среди выпускаемых компанией Грида мастик, показателем относительного удлинения при разрыве.

Отличные показатели эластичности (в диапазоне от -30 до +130°С) и теплостойкости, прочность сцепления с бетоном, обеспечивают формирование надежной и долговечной мастичной кровли.

Сформированный гидроизоляционный слой сохраняет целостность при некоторой деформации конструкций вследствие температурных изменений или вибраций.

Невысокая степень вязкости мастики битумной гидроизоляционной позволяет хорошо смачивать бетон, заполнить пустоты, трещины и щели при ремонте кровельного ковра или гидроизоляции подвала, фундамента, гаража, создавая цельное водонепроницаемое гидроизоляционное покрытие.

Высокие показатели адгезии и условной прочности, в сочетании с большой температурой размягчения, позволяют использовать битумно-каучуковую мастику для гидроизоляции широкого круга строительных сооружений и конструкций.

Битумная мастика МГХ-К используется так же для ремонта дорожного покрытия. Мастика хорошо смачивает поверхность асфальтобетона и дорожных материалов и повышает адгезию, за счет чего достигается надежное сцепление старого и нового дорожного полотна при «ямочном» ремонте.

Защита швов от проникновения влаги при «ямочном» ремонте повышает надежность и продлевает срок службы отремонтированных участков дороги.

Назначение. Мастика битумно-каучуковая МГХ-К «Грида» предназначена для следующих видов гидроизоляционных работ:

Основные характеристики мастики битумно-каучуковой МГХ-К “Грида”

| Показатель | Мастика битумно-каучуковая МГХ-К, значение |

| Условная прочность, МПа (кгс/см2) | не менее 0,5 (5,0 кгс/см2) |

| Жизнеспособность, час | не менее 0,5 часа |

| Относительное удлинение при разрыве, % | не менее 300 |

Водопоглощение в течение 24 ч. , % по массе , % по массе | не более 0,5 |

| Условная вязкость, секунд | не менее 15 |

| Массовая доля нелетучих веществ, % | не менее 50 |

| Прочность сцепления с бетоном, МПа (кгс/см2) | не менее 0,4 (4,0 кгс/см2) |

| Температура размягчения, K (°С) | не ниже 403 (130°С) |

| Гибкость на брусе с закруглением радиусом, мм, 5.0±0.2 при температуре, K (°С), не выше 268 (минус 5) | на поверхности образца не должно быть трещин |

Производитель: Грида.

Применение. Перед нанесением мастики в качестве обмазочной гидроизоляции, необходимо подготовить гидроизолируемое основание. Его следует очистить от пыли, песка, остатков старой кровли, слоя старой гидроизоляции и огрунтовать праймером битумным.

Подробнее о подготовке основание перед укладкой наплавляемых гидроизоляционных материалов, читайте в Кратком руководстве.

Перед применением мастику необходимо перемешать по всему объему до образования однородной массы.

Гидроизоляционные работы с использованием мастики допускается проводить при температуре не ниже -10°С.

На поверхность основания мастика наносится шпателем или после разбавления растворителем до требуемой консистенции – с помощью кисти или валика.

Разбавлять мастику допускается в объеме, не превышающем 20-50% от массы с помощью растворителя.

В качестве, которого используются следующие: толулол, ксилол, смесевые растворители – 646, 648, 649, Р-4, РС-2, а так же сольвент нефтяной для лакокрасочной промышленности. Использование обычного автомобильного бензина в качестве растворителя не допускается.

Для устройства гидроизоляции рекомендуется наносить 2-3 слоя мастики, с укладкой между слоями армирующей стеклоткани, существенно повышающей надежность и долговечность гидроизоляционного слоя. Средний интервал нанесения каждого последующего слоя составляет около 6 часов (при условии температуры окружающей среды не менее 20°С).

Для приклеивания строительных материалов, в том числе гидроизоляционных на хорошо подготовленное, ровное основание рекомендуется нанесение одного слоя толщиной 0,7-1,0 мм.

Время полного высыхания мастичного слоя – не менее 24 часов. При понижении температуры окружающей среды, время полного высыхания увеличивается.

При работе с мастикой в условиях отрицательных температур ее рекомендуется подогреть до +30-50°С. Разогревать мастику следует на “водяной бане” или другими способами исключающими использование открытого огня и возможности искрообразования. Перед нагревом необходимо нарушить герметичность тары.

Расход мастики. Средний расход мастики при проведении гидроизоляционных работ составляет 0,8-1л/м2.

Фасовка. Металлическая тара объемом 2, 20 и 50 литров.

Цена. Узнать актуальные цены и купить мастику битумно-каучуковую МГХ-К «Грида» по доступным ценам, вы можете, позвонив нам по контактному телефону.

Сертификаты. На мастику представлены необходимые сертификаты, ознакомиться с которыми можно здесь.

Условия хранения. Хранить в сухом, защищенном от прямых солнечных лучей месте. Вдали от источников огня и тепла.

Меры безопасности. Огнеопасно. Проведение гидроизоляционных работ вблизи источников открытого огня – запрещено. При работе с мастикой необходимо соблюдать противопожарную безопасность и безопасность труда. Работы с мастикой необходимо проводить в резиновых перчатках.

Гидроизоляция Грида – качество по доступным ценам.

Сопутствующие товары: стеклоизол, гидроизол, праймер битумный холодный, мастика битумно-полимерная, линокром, унифлекс, битум строительный, метлы полипропиленовые, лопаты совковые и штыковые, черенки деревянные, мешки полипропиленовые, щетки для пола.

свойства, расход, применение. Использование битумной мастики. Кровельная битумная мастика и ее использование. Свойства материала и основные характеристики.

Апрель 10 • Стройматериалы • Просмотров 2296 • Комментариев к записи Кровельная битумная мастика: свойства, расход, применение нет

Проблема изоляции или ремонта кровли, подвергающейся воздействию влаги, как внутри, так и снаружи, часто возникает в процессе строительства и эксплуатации здания. Вместе с тем, многие задаются вопросом: а есть ли какой-нибудь иной материал, например, для экстренного ремонта крыши, кроме битума? И как провести ремонтные работы, уложившись в небольшую для обычного человека сумму? Выход есть: мастика битумная кровельная.

Вместе с тем, многие задаются вопросом: а есть ли какой-нибудь иной материал, например, для экстренного ремонта крыши, кроме битума? И как провести ремонтные работы, уложившись в небольшую для обычного человека сумму? Выход есть: мастика битумная кровельная.

Содержание

- Общие сведения о материале

- Мастика битумно-полимерная

- Мастика битумнобутилкаучуковая

- Мастика битумная кровельная горячая

- Мастика битумно-латексная кровельная

- Мастика битумно-резиновая кровельная

- Обзор производителей

- Кровельная битумная мастика. Видео

Общие сведения о материале

Мастики применяются для покрытия любого вида кровли: мастичной, металлической, рулонной, бетонной или асбоцементной. При этом перед работой удалять старое покрытие не требуется (кроме крыш, где было положено много слоев рубероида). Главным отличием всех видов мастик от рулонных материалов является то, что на поверхности крыши формируется монолитное покрытие, подобно пленке или мембране, защищающее кровлю от проникновения осадков.

Смесь бывает однокомпонентной и двухкомпонентной. Первая сразу же готова к применению и ее стабилизация происходит благодаря испарениям растворителя. Такой материал поставляется в герметичной емкости с ограниченным сроком хранения, его удобно использовать, однако нельзя хранить в открытом виде.

Двухкомпонентная мастика поставляется в виде двух химически малоактивных составов, которые по отдельности могут храниться больше 12 месяцев, что является несомненным преимуществом, ведь это дает возможность сделать покупку материала заблаговременно.

Количество нанесенных слоев может варьироваться в зависимости от неровностей исходного покрытия или угла кровли. Если он превышает 25°, то использование кровельной мастики не рекомендуется. Материал, в составе которого есть масло, является морозостойким.

По типу разбавителя кровельные мастики различают на водосодержащие, с органическими растворителями и содержащие органические жидкие вещества. Все виды достаточно быстро стабилизируются, приобретая водостойкость, прочность и отличную клеящую способность.

Часто отдельные узлы кровли, покрытой мастикой, армируют для придания прочности. Есть два основных материала, которые для этого используют:

- стеклосетка. Это сеть высокой прочности с различным размером ячеек, сотканная из стеклонити, которая тоже бывает разной толщины;

- стеклохолст – аналогичное полотно, но с произвольным расположением волокон.