Шумозащитные заборы – принцип действия и выбор самого лучшего вида

Шумопоглощающие и шумоотражающие экраны для комфорта и тишины

Шумозащитные экраны – это специальные сооружения, которые используют для понижения уровня шума различного происхождения, в том числе от автомобильного транспорта, железных дорог, аэропортов. Также они применяются для изоляции шума от промышленных зданий, на территории которых работают шумные производства. Шумозащитные экраны защищают от звуковых волн строительные участки, установки кондиционирования и вентиляции.

Содержание обзора:

- Разнообразие видов шумоотражающих экранов

- Принцип действия шумозащитных экранов

- Выводы

Главная характеристика экранов – уровень понижения шума, эта характеристика измеряется в децибелах. Для того чтобы измерить уровень шума применяют специальные приборы – шумометры. В среднем, обычные шумозащитные экраны способны снизить уровень шума на 30 децибел. На сегодняшний день изобретены экраны, которые имеют самый высокий уровень снижения шума – он достигает 37 децибел.

Шумоотражающие экраны, которые имеют отражающие огнестойкие панели, могут быть использованы для сооружения панельно-каркасных, наружных и стоящих свободно стен (заборов) с противопожарными свойствами. Эти стены могут выполнять функции тепловых экранов во время пожара, а также компенсируют недостаточную ширину разрывов, которые необходимы для обеспечения пожаробезопасности, между сооружениями и зданиями.

Помимо того, что шумозащитные экраны выполняют свою основную задачу – защита населения от шумовой нагрузки, они еще и являются частью пейзажа, поэтому, стоит обращать внимание на их эстетическую сторону. Заборы из шумоотражающих экранов необходимо делать такими, чтобы они гармонично вписывались в общую архитектурную композицию местности, где они расположены.

Разнообразие видов шумоотражающих экранов

Все шумоотражающие экраны разделяются согласно принципу своего действия на:

- Шумопоглощающие;

- Шумоотражающие;

- Комбинированные.

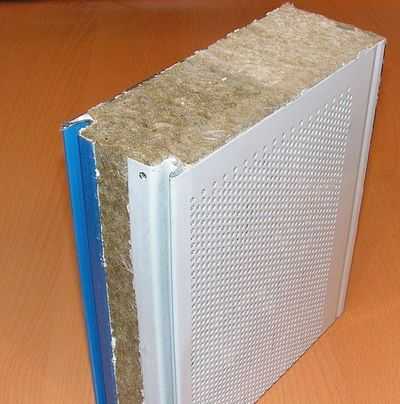

Для изготовления шумопоглощающих экранов применяют специальные акустические перфорированные панели, которые обладают высоким уровнем шумопоглощения. Эти панели принимают на себя звуковые волны, пропуская их внутрь через отверстия на передней части. Внутри панелей кинетическую энергию звуковых волн поглощает специальный акустический материал.

Экраны шумопоглощающего типа используют в местах, где нужна защита от шумовых волн, без какого-либо ущерба для стороны, расположенной с противоположной стороны. К примеру, при возведении шумозащитных экранов вдоль железной дороги или автрострады, необходимо, чтобы волна звука не возвращалась к поездам или автомобилям. В этом случае их лучше не применять.

Можно говорить также о широком применении шумопоглощающих панелей при защите от шума спортивных объектов, промышленных помещений, стадионов, цехов с громким производство; для защиты от шумов, вызванных строительством. Специалисты рекомендуют применять экраны шумозащитного типа, имеющие высоту не меньше, чем три метра, поскольку при меньших высотах шумопоглощающего экрана большая часть волн звука может просто не задерживаться.

Шумоотражающий экран, в отличие от других типов не поглощает звуковую волну, а отражает ее большую часть, возвращая ее к источнику шума. По этой причине, источник шума, и сторона, противоположная от защищаемого объекта получает повышенную шумовую нагрузку. Шумопрозрачный экран может быть не прозрачным, но тогда он состоит из металлических панелей, которые плотно прилегают друг к другу.

Также шумозащитный экран может быть полностью прозрачным, сделанным из сотового поликарбоната.

Он самый дешевый среди всех остальных, но наименее эффективный. Поликарбонат в виде сот – довольно легкий материал, который дает возможность монтировать шумозащитные козырьки на уже установленных ранее шумозащитных заборах.

Экраны шумопоглощающего типа, которые выполнены на основе панелей из металла, используются, как правило, чтобы защитить население от трансформаторного шума, компрессоров (компрессорных установок), промышленных кондиционеров, насосных станций, драйкуллеров (сухие охладители), промышленных вентиляторов, чиллеров. Стоят шумоотражающие панели меньше, чем панели с перфорацией, из-за этого там, где это возможно, для снижения стоимости шумозащитных экранов лучше всего обходиться более недорогими шумоотражающими металлическими панелями.

Шумопоглощающие экраны со светопрозрачными панелями используют, в основном, возле железнодорожных и автомобильных путей, в тех случаях, когда нужно снизить не только шумовую нагрузку, но также и построить легкую визуально конструкцию. Эта конструкция не должна закрывать разного вида пейзажи местности, которая прилегает и не должна нарушать общий архитектурный облик.

Шумозащитные экраны комбинированного типа отличаются наличием двух или же более видов панелей в нем. Самое частое сочетание – это шумопоглощающие панели, сделанные на основе поликарбоната и перфорированные панели. При возведении шумопоглощающих экранов с использованием панелей возле железнодорожных и автомобильных путей рекомендуют добавлять прозрачные панели в конструкции панели. Они необходимы, чтобы убрать препятствие для обзора пассажиров, а также для того, чтобы повысить безопасность автомобильного движения. Прозрачные панели также освещают дорогу движущемуся транспорту, снижают ощущение замкнутого пространства, утомляемость пассажиров и водителей.

В качестве нижней панели рекомендуют также применять металлическую сплошную звукоизолирующую панель, поскольку она наиболее защищает от механических повреждений и загрязнений. Помимо этого, низкая стоимость шумопоглощающих металлических панелей позволяет уменьшить общую стоимость всего шумозащитного экрана. Применяют комбинированные шумопоглощающие панели в тех же случаях, что и шумоотражающие и шумопоглощающие экраны.

Принцип действия шумозащитных экранов

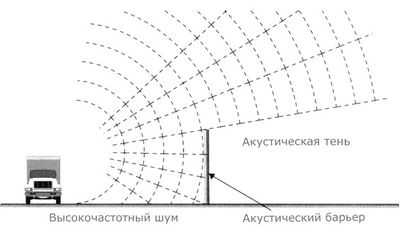

Данные экраны (акустические экраны, акустические барьеры, шумозащитные барьеры) создают препятствие на пути волн звука, не давая им распространяться. Материалы, из которых делают шумозащитные экраны: акрил, разные виды композитных материалов, монолитный поликарбонат. В больших городах и мегаполисах из этих материалов делают вертикальные стенки, строящиеся вдоль автодорог, аэровокзалов, железнодорожных путей и различных производств в тех случаях, когда они находятся в зонах обитания людей.

Шумозащитный экран создает собой зону с акустической тенью. Для того, чтобы создать эффект барьера, не позволяющего шумовым волнам проникать внутрь территории, объекты, необходимые для защиты нужно размещать ниже, чем эта тень, то есть в вертикальной проекции. Таким образом, если провести воображаемую линию от вершины экрана до источника шума, то объект защиты не должен по высоте до нее доходить.

Акустические барьеры бывают тонкими и толстыми. Плоские ограждения и стенки относятся к тонким экранам. Для создания такого вида препятствий самым удачным материалом считаются акриловые листы. Толстые экраны – это земляные насыпи и сооружения, их применяют, как правило, в загородных домах.

Чтобы рассчитать эффективность шумозашитного экрана необходимо исходить из разницы давления звука, исчисляемого в децибелах в разных точках. Точки берутся перед экраном и позади него. Этот показатель и зависит от технических характеристик материала, из которого изготавливается барьер для шума. Также на него влияют характеристики окружающей среды и мощность источника шума. Изучая источник шума, учитывают уровень его воздействия, направления звука (к земле или от нее), а также длина волн звука. В данную группу характеристик окружающей среды также входит сила и направление ветра, перепады температуры, вероятные отражения звуковых волн от поверхности земли.

Создают шумоизоляционные экраны архитекторы, проектировщики и звукоинженеры транспортных путей. Все эти специалисты объединяют свои усилия для того, чтобы достичь необходимый желаемый уровень звука с одновременным сохранением городской эстетики. Самым значительным является такой источник шума, как автотранспорт, особенно когда он работает в режиме низкой скорости (легковые автомобили – меньше 30 километров в час, а грузовые – 50 км в час). Шум, который вырабатывает автомобильный транспорт – это сумма нескольких слагаемых – шум аэродинамический и шум, который вызывает работа двигателей.

Для чего устанавливают шумозащитные заборы?

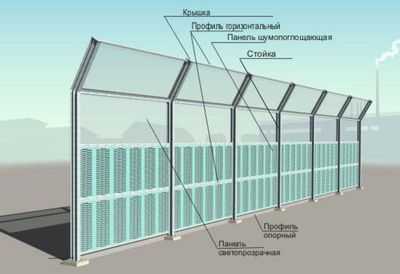

Шумозащитные панели предназначены для того, чтобы защищать жилые застройки от шума и установленных вдоль автомобильных дорог, магистралей, железнодорожных путей, строительных площадок и таких сооружений, как рынки, базары, вокзалы и т.д. Монтируются современные шумоизоляционные экраны на фундаменте, состоят они из целого набора панелей акустического типа, которые изготавливаются в форме параллелепипедов, полость которых заполняется звукопоглощающими модулями. Данные модули делают из минеральной ваты, а поверхность их перфорируется.

Каждая панель образовывается двумя листами, которые располагаются в нижней и верхней частях. Они снабжаются вибродемпфирующими фиксаторами. Материалом для их создания может быть полиэтилен. Фиксаторы делаются в виде крышек поперечными сечениями. По периметру всей верхней части каждого из фиксаторов располагается прилив, в котором есть паз, в него вставляют стенки акустической панели.

Шумозащитные заборы – это тишина, спокойствие и уют в вашем частном владении, благодаря ему вы сможете отдыхать от шумных улиц большого города.

Поделитесь в соц. сетях:nado-zabor.ru

Шумопоглощающие и шумоотражающие экраны с интегрированными солнечными батареями для комфорта и тишины

21 век — это век высоких технологий. Однако, как бы ни была совершенна техника, она требует все больше электричества. Таким образом, если еще лет пять назад ее хватало для обеспечения всего населения, то теперь энергии необходимо как можно больше. Получить ее можно только одним способом: задействовать дополнительные источники.

Так как углеводород — это не только дорого, но еще и опасно для жизнедеятельности всего живого, то властями было решено отказаться от данного типа топлива. И остался только один беспроигрышный вариант: использовать альтернативные источники, например, солнечную энергию.

Солнечная энергия в чистом виде не позволяет прогреть даже небольшой участок дома, не говоря уже о большой его площади. Именно поэтому, изобретатели придумали солнечные панели.

Солнечная энергия в чистом виде не позволяет прогреть даже небольшой участок дома, не говоря уже о большой его площади. Именно поэтому, изобретатели придумали солнечные панели.

Их принцип работы заключается в накапливании и передаче солнечного света в общий источник энергии, от которого осуществляется дальнейшее распределение электричества. Данная постройка себя оправдала на 100%.

Однако, у современного населения появилась еще одна проблема: постоянное присутствие шума. Решено было установить шумозащитные экраны — конструкция со вставками из различного материала, между слоями которого располагается поглощатель или отражатель.

В зависимости от выбора основы и прокладки качественно заглушает звуки.

Присутствие солнечных батарей и экранов по отдельности на каждом объекте — это довольно громоздко и совершенно непривлекательно в плане этичности — особенно, когда речь идет об офисах или государственных предприятиях.

И вот тогда было решено объединить экраны с батареями. Впервые эта идея родилась еще в 1989 году, однако, с учетом  минимума материалов и негромкого шума, дальнейшее распространение такая конструкция не получила. Однако, в 2009 году идею решили возродить.

минимума материалов и негромкого шума, дальнейшее распространение такая конструкция не получила. Однако, в 2009 году идею решили возродить.

Вместо пластика, алюминия и иного материала в качестве панелей стали использовать источники накопления солнечного света. Таким образом, были решены сразу три проблемы: ограждение от шума, использование естественных источников света и сохранение привлекательности для зданий.

Акустика залов один из главных элементов в архитектуре.К чему бетонное покрытие устойчиво, можешь узнать здесь.

Что нужно для того чтобы определить прочность железобетонных дорожных плит, читай здесь.

Разновидности шумозащитных экранов с панелями

Шумозащитные экраны применяются практически везде, причем в самых разных вариациях. Однако, наиболее распространенными является всего 4 типа:

- Объемные. Применяются, в основном, на предприятиях с повышенным уровнем шума. Представляют собой небольшие постройки или естественные возвышенности. Однако, их использование может быть только в условиях пустыря или наличия дополнительного пространства возле построек.

- Стенки. Применяются чаще всего за счет легкости конструкции и простоты установки. Представляют собой большие экраны, установленные на столбах. Единственный минус — невозможность их установки напротив друг друга. Устанавливаются возле жилых массивов или же предприятий со средним уровнем шума. Именно на такую разновидность солнечные батареи и устанавливаются.

- Тоннельного типа. Представляют собой длинные полосы материала с поглотителями. Применяются при проведении наземных работ с высоким уровнем шума. Недостаток: высокая стоимость и сложность установки.

- Смешанные. Объединяющие в себе два любых типа. Используются при установке возле жилых массивов, зданий с высоким и средним уровнем звука.

В свою очередь, экраны с интегрированными солнечными панелями подразделяются на 6 основных видов:

- Монтированные сверху. Представляют собой конструкцию в виде широкого экрана из панелей, установленного чуть под наклоном кверху. В качестве панелей выступают солнечные батареи. Идеально, если экран повернут в сторону дороги.

- Каскадный способ размещения. Это конструкция, в которой установлено сразу несколько экранов с солнечными батареями. Применяется для обеспечения близлежащих построек электричеством, а также для обеспечения изолированности от источников шума.

- Прямо установленный экран. Панель установлена ровно. Такая конструкция идеально защищает от шума, однако, дает малое количество энергии. Используется для обеспечения электричеством только одной постройки.

- Прямой двусторонний. Способствует отражению и преображению солнечной энергии и шума с обеих сторон.

- Зигзаг. Имеют самые высокие характеристики, так как такая конструкция вырабатывает самое максимальное количество света и отлично поглощает шум.

- Кассетный экран. Также, как и предыдущий тип, имеет самые высокие характеристики и положительные отзывы.

Область применения шумозащитных экранов с панелями

Выше уже была расписана основная область применения шумозащитных экранов. Однако, имеются еще и дополнительные места для размещения. Так, данные конструкции монтируют на стенах и крыше промышленных и коммерческих зданий.

Обладая высокими параметрами и являясь постоянным источников шума, эти постройки требуют как можно больше источников энергии и поглощателей лишних звуков. Шумозащитные экраны с интегрированными солнечными панелями данную функцию отлично выполняют.

Наряду с этим, такие конструкции часто используются и вдоль оживленных трасс. В таком случае солнечные батареи питают близлежащие фонари, а щиты надежно заглушают шум от рокота моторов.

Однако, в перспективе у производителей внедрить такие постройки еще и в жилые дома — так, как это делают в странах Европы.

Плюсы и минусы применения шумозащитных экранов

Несмотря на то, что шумозащитные экраны с интегрированными солнечными панелями — это достаточно молодое и малоизученное изобретение, уже были выявлены их основные плюсы и минусы.

Так, к преимуществам следует отнести:

- Снижение стоимости солнечной батареи. Установка одной батареи на крышу жилого или промышленного здания — это довольно дорогой и трудоемкий процесс. И, при этом, все равно требующий дополнительной установки экранов. При монтаже конструкции с интеграцией высоких затрат и времени можно избежать.

- Двойное получение пользы от используемой земли. Наряду с выполнением своей прямой функции, земля может применяться и в другом, двойном, качестве: в виде надежной защиты от источника шума, идущего от дороги, и генератора по выработке и преобразовании солнца в электричество.

- Никакого недовольства от окружающих. Особенно это актуально при проживании в высоких многоэтажках или рядом с вечно недовольными соседями. Экраны с панелями можно устанавливать, как на крыши, так и в виде щитов по краям дороги.

- Полная безопасность в плане экологии. Все применяемые элементы, равно как и результат этой постройки экологически безопасны для окружающей среды.

Солнечная энергия — это естественный источник освещения, который не нуждается в дополнительной подпитке и применении опасных веществ.

Однако, имеются и, пусть незначительные, минусы.

К таковым можно отнести:

- Появление теневых участков и уменьшение освещаемости. При установке нескольких батарей в одну конструкцию солнечный свет рассеивается и выдает мало энергии. Кроме того, образуются тени.

- Быстрое загрязнение и разрушение батарей. Особенно это касается размещения вблизи промышленных зон или особенно оживленных трасс.

- Слабое противостояние воздушным потокам.

При сильных ветрах подобная конструкция может быстро прийти в негодность.

- Высокий процент похищений. Так как это самый эффективный источник борьбы с двумя проблемами: шумом и недостатком энергии — то зафиксировано довольно много случаев похищения.

Но, несмотря на такие минусы, применение экранов с панелями — это один большой плюс. Так, 8 лет назад были зафиксированы первые, блестящие, результаты деятельности построек: объем электроэнергии, полученной за счет данной конструкции, составил около 4 ГВт. На настоящее время данный результат повысился в несколько раз.

shumozashchitnye-ehkrany.ru

Шумопоглощающая панель

Область техники, к которой относится изобретение

Настоящее изобретение относится к шумопоглощающей панели, которая может использоваться, например, в качестве шумопоглощающего барьера вдоль проезжей части, автомобильных магистралей и/или железных дорог. Панель по изобретению содержит передний корпус и задний корпус, изготовленные из термопластичного материала, которые сопряжены между собой, а внутри них установлены резиновые компоненты специальной формы и размера. Упомянутая панель предпочтительно может быть получена с использованием вторично переработанного литьевого термопластичного материала, позволяющего использовать полученную в результате панель в местах, подвергающихся сильным порывам ветра, например вдоль железнодорожных линий, где волны сжатия, создаваемые поездами, следующими на высокой скорости, через определенное время приводят к разъединению используемых в настоящее время клепанных алюминиевых/стальных шумопоглощающих панелей.

Уровень техники

Конструктивные свойства используемых в настоящее время шумопоглощающих панелей не отвечают современным требованиям. Кроме этого, в большинстве решений по шумопоглощению предлагаются панели, которые имеют большой вес и высокую стоимость и при этом не всегда подходят для определенной области применения.

Для определения эффективности шумопоглощающих систем следует придерживаться рабочих параметров по звуковому поглощению, полученных в результате испытаний в свободном поле в соответствии с требованиями, определенными в стандарте UNI 11022, который следует тем же руководящим документам, что и стандарт ISO 10847, т.е. уровень шума в дБ (А) измеряется на принимающем объекте после того, как между принимающим объектом и источником шума установлена звукопоглощающая панель/средство. Непригодность некоторых панелей, используемых в настоящее время, объясняется тем, что некоторые факторы ранее считались несущественными или даже не принимались во внимание, поскольку они не подпадали под действие определенных требований вплоть до вступления в силу новых Европейских директив. В упомянутых Директивах, в частности, устанавливается не только уровень допустимого шумового загрязнения, но также все виды загрязнений окружающей среды, поэтому любые панели, содержащие материалы, быстро теряющие свои качества, подлежат замене в течение примерно 2-3 лет.

Типы панелей, используемые в настоящее время, обычно включают в себя следующие материалы: перлитобетон с растительными волокнами или гранулами шинного каучука внутри, деревянные конструкции с наполнителем из минеральной ваты; стальные конструкции с наполнителем из минеральной ваты; алюминиевые конструкции с наполнителем из минеральной ваты; конструкции из легких сплавов с наполнителем из минеральной ваты; РММА полиметилметакрилат; поликарбонат; стекло; полимеры с усилительными волокнами; композитные материалы/углеродное волокно.

В зависимости от рыночных требований используются различные типы материалов, однако соблюдение эстетических требований и требований по снижению шума не всегда представляется возможным. Большинство шумопоглощающих панелей, используемых в настоящее время, относятся к следующим типам: стальные конструкции с наполнителем из минеральной ваты; алюминиевые конструкции с наполнителем из минеральной ваты; деревянные конструкции с наполнителем из минеральной ваты; РММА полиметилметакрилат. Из числа вышеперечисленных типов наиболее часто используются стальные конструкции с наполнителем из минеральной ваты и алюминиевые конструкции с наполнителем из минеральной ваты. Используемые в настоящее время шумопоглощающие панели обычно состоят из металлического или деревянного каркаса с отверстиями для прохождения звуковых волн и наполнителем из минеральной ваты, предназначенным для поглощения звуковой энергии или точнее энергии, содержащейся в звуковых волнах определенного частотного диапазона, а не всего частотного спектра.

Панели, используемые в настоящее время, просты в изготовлении, но автоматизация производства находится на низком уровне, технологии изготовления освоены, материалы доступны, но постоянно дорожают, некоторые панели можно модифицировать с учетом области применения, но лишь в ограниченной степени.

При этом используемые в настоящее время панели действительно имеют много недостатков, которые можно сформулировать следующим образом:

– Недостатки производительности:

крайне ограничена эффективность шумопоглощения, а также срок службы панелей, оцениваемый примерно в 4-5 лет, требуется периодическое обслуживание, установка затруднена и занимает много времени, используемая в них минеральная вата опасна для здоровья и скоро будет запрещена.

Одним из основных недостатков упомянутых панелей является система крепления, поскольку ее приходится специально разрабатывать для каждого типа панелей.

Используемые в настоящее время панели устанавливаются в полостях опорных конструкций, однако поскольку этого недостаточно для обеспечения прочности их крепления, то с противоположной от источника шума стороны используются болты, анкеры и т.п. Упомянутые панели состоят из нескольких частей, поэтому их жесткость недостаточна, кроме этого, элементы крепежа приходится затягивать вручную, что дополнительно увеличивает себестоимость производства. Можно часто наблюдать картину, когда рабочие на лестнице или подъемнике проводят обслуживание, проверку, затягивание или замену крепежных элементов панелей, особенно установленных вдоль железнодорожных линий, где волны сжатия, создаваемые от проходящих поездов, через определенное время ослабляют крепежные элементы, зачастую приводя к освобождению и выпадению панелей из опорных конструкций, что представляет угрозу для находящихся поблизости людей, которые могут быть травмированы острыми торцами панелей.

– Недостатки, связанные с необходимостью проведения обслуживания через определенное время:

Используемые в настоящее время панели требуют проведения регламентных работ, как с точки зрения их очистки и удаления загрязнений в результате атмосферных осадков и пыли от автомобильного транспорта, так и периодического обслуживания с целью проверки прочности крепежных элементов.

– Недостатки, связанные со сроком службы:

Помимо того что панели, внутри которых используется минеральная вата, скоро будут запрещены (в соответствии с Директивами EN 1793-1, ISO/R 354-1985 и DIN 52212), подобные панели также имеют ограниченный срок службы. Кроме этого, атмосферные осадки, в особенности содержащие пыль и загрязнители, проникают в минеральную вату, приводя к потере ее физических/химических свойств и уменьшению ее объема более чем на 30%. Подобные потери сокращают полезный срок службы панелей до 4-5 лет, во-первых, из-за того, что происходит снижение эффективности шумопоглощения, а также в связи с тем, что происходит выделение в атмосферу пыли от минеральной ваты, представляющей угрозу для здоровья.

Следует заметить, что большинство шумопоглощающих панелей установлено в пригородах и густонаселенных районах, а во многих случаях даже в непосредственной близости от домов и жилых зданий.

– Другие недостатки:

Дополнительным недостатком используемых в настоящее время шумопоглощающих панелей является процесс их изготовления, который неполностью автоматизирован, в связи с чем рабочие, занятые на производстве, постоянно подвергаются воздействию пыли, которая непрерывно выделяется из минеральной ваты во время ее укладки в панели. Упомянутые панели открыты с торцов и имеют множество отверстий, поэтому при любом их перемещении происходит выделение пыли от минеральной ваты в воздух.

Другим негативным аспектом панелей, используемых в настоящее время, является их демонтаж и утилизация. Поскольку в упомянутых панелях используются дорогостоящие металлические элементы (сталь и алюминий), упомянутые элементы извлекаются для последующей переработки, что является весьма сложным и дорогостоящим процессом, поскольку металл приходится отделять от минеральной ваты, которая впоследствии должна быть утилизирована.

Таким образом, цель настоящего изобретения заключается в том, чтобы предложить шумопоглощающие панели, позволяющие преодолеть недостатки известного уровня техники, описанные выше.

Раскрытие изобретения

Данная цель достигается при помощи шумопоглощающей панели по п.1 формулы изобретения.

Шумопоглощающая панель по настоящему изобретению содержит передний корпус и задний корпус, изготовленные из термопластичного материала, которые сопряжены между собой таким образом, что они образуют герметичную внутреннюю полость, упомянутая панель включает в себя демпферы специальной формы и размера. За счет надлежащего соединения корпусов получаемая в результате панель имеет цельную конструкцию, которая зарекомендовала себя в качестве исключительно удачного решения по снижению шума, при этом она дешевле, эффективней и имеет более длительный срок эксплуатации по сравнению с известными шумопоглощающими панелями.

Настоящее изобретение дополнительно относится к процессу изготовления упомянутой шумопоглощающей панели, состоящему из следующих этапов:

a) изготовление переднего корпуса, необязательно включающего в себя по меньшей мере один демпфер, методом литья под давлением;

b) изготовление заднего корпуса, необязательно включающего в себя по меньшей мере один демпфер, методом литья под давлением; а также

c) соединение упомянутого переднего корпуса с упомянутым задним корпусом таким образом, чтобы образовывалась внутренняя полость, в результате чего образуется шумопоглощающая панель.

В настоящем описании изобретения фраза «передний корпус А» означает корпус А, обращенный в сторону источника шума.

Краткое описание чертежей

Признаки и преимущества настоящего изобретения станут более понятны из приводимого ниже подробного описания и прилагаемых чертежей, где:

на фиг.1 показан вид переднего корпуса (А) шумопоглощающей панели по первому варианту осуществления изобретения;

на фиг.2 показан вид заднего корпуса (С) шумопоглощающей панели по упомянутому первому варианту осуществления изобретения;

на фигурах 3 и 4 показана часть шумопоглощающей панели, а также входящие в нее элементы по упомянутому первому варианту осуществления;

на фиг.5 показан вид в сечении шумопоглощающей панели по фигурам 3 и 4;

на фиг.6 показан вид переднего корпуса (А) шумопоглощающей панели по второму варианту осуществления изобретения;

на фиг.7 показан вид заднего корпуса (С) шумопоглощающей панели по упомянутому второму варианту осуществления изобретения;

на фигурах 8 и 9 показана часть шумопоглощающей панели, а также входящие в нее элементы по упомянутому второму варианту осуществления;

на фиг.10 показан вид в сечении шумопоглощающей панели по фигурам 8 и 9;

на фиг.11 изображен график, на котором показаны звукопоглощающие свойства шумопоглощающей панели по изобретению в разных частотных спектрах звуковых волн.

Осуществление изобретения

Предметом настоящего изобретения соответственно является шумопоглощающая панель, в конструкцию которой входит по меньшей мере один демпфер, передний корпус, изготовленный из пластика, а также задний корпус, изготовленный из такого же или другого пластика, упомянутый передний корпус соединен с упомянутым задним корпусом таким образом, что они образуют герметичную внутреннюю полость.

На фиг.1 показан первый предпочтительный вариант осуществления настоящего изобретения, причем упомянутая панель 1 содержит передний корпус А, изготовленный из термопластичного материала, а также задний корпус С, изготовленный из такого же или другого термопластичного пластикового материала. Согласно изобретению передний корпус А и задний корпус С соединятся между собой таким образом, что они образуют цельную конструкцию с герметичной внутренней полостью IC.

Внутренняя и внешняя конструкция панели 1 разработана с учетом отличительных особенностей шумопоглощающей камеры. Предпочтительно внутренняя полость IC имеет форму лабиринта.

В настоящем изобретении под «термопластичным материалом» подразумевается материал, способный размягчаться или плавиться при нагревании и снова отверждаться при охлаждении. Типовые термопластичные материалы включают в себя органические синтетические полимеры, эластомеры и их соединения.

Передний и задний корпусы предпочтительно изготавливаются из термопластичных органических полимеров или их соединений, которые остаются жесткими после термоформования, таких как полиметилметакрилат (РММА), акрилонитрил-бутадиен-стирол (ABS), полистирол (PS), полиолефины высокой плотности, поливинилхлорид (PVC), хлорированный поливинилхлорид (CPVC), поливинилиденфторид (PVDF), поликарбонат (PC), полиамид (РА), полибутилентерефталат (РВТ), полиэтилентерефталат (PET) или их соединения. Более предпочтительными термопластичными органическими полимерами являются полиметилметакрилат (РММА), полипропилен (РР), их смеси или соединения (ABS)-(PC).

Предпочтительно по меньшей мере один демпфер шумопоглощающей панели 1 изготовлен из термопластичных эластомеров или их соединений. Упомянутые используемые эластомеры обладают следующими присущими им характеристиками:

– способность в определенной мере растягиваться, а после снятия напряжения возвращаться в состояние, близкое к исходной форме,

– технологичность в расплавленном состоянии при высокой температуре, а также

– отсутствие существенного медленного изменения свойств.

Предпочтительными термопластичными материалами являются натуральный, полусинтетический или синтетический каучук или смеси упомянутого каучука с другими термопластичными эластомерами, такими как этилен-пропилененовый (SEPS), стирол-бутадиеновый, акрилонитрил-бутадиеновый или стирол-изопрен-стирольный (SIS) блок-сополимеры.

Более предпочтительными эластомерами является синтетический каучук, такой как этилен-пропиленмонодиен (EPDM) или его смеси с другими термопластичными эластомерами.

Предпочтительно корпус А и корпус С или и тот и другой изготавливаются из переработанного термопластичного материала. По предпочтительному варианту осуществления настоящего изобретения корпусы А и С шумопоглощающей панели 1 изготавливаются из 100% восстановленного термопластичного материала, что весьма экономично и экологично. Фактически по данному варианту осуществления не предусмотрено использование алюминия, стали и/или железосодержащих материалов.

Необязательно вышеупомянутый термопластичный материал может быть смешан по меньшей мере с одним инертным наполнителем. Инертный наполнитель может выбираться из числа: талька, кальцийкарбоната, стеклянных шариков, графита, технического углерода, углеродного волокна, стекловолокна, волластонита, слюды, глинозема, кварца и карбида кремния.

Термопластичные материалы по настоящему изобретению могут включать в себя добавки, такие как смазки, пламезамедляющие материалы, термо- и ультрафиолетовые/световые стабилизаторы, пространственные стабилизаторы, воски, красители, вспениватели, модификаторы ударопрочности, ингибиторы коррозии, антистатики, технологические добавки для пластиков, противоконденсационные вещества, антиокислители, противозаклинивающие, улучшающие скольжение, антиадгезионные вещества или формовочная краска.

Фигуры с 1 по 5 относятся к первому варианту осуществления шумопоглощающей панели 1 по изобретению с множеством демпферов. Со ссылкой, в частности, на фигуры 1 и 2 шумопоглощающая панель 1 содержит первое множество демпферов В на упомянутом переднем корпусе А. Далее подобные демпферы В также именуются «внешние демпферы В», поскольку они содержат внешнюю часть В1, фактически выступающую наружу из герметичной внутренней полости IC. На фиг.1, а также при виде в сечении по фиг.4 показана предпочтительная форма подобных демпферов В, при которой внешняя часть В1 имеет пирамидальную форму с квадратным основанием.

Со ссылкой, в частности, на вид в сечении по фиг.5 внешний демпфер В содержит также внутреннюю часть В2, которая выступает вглубь внутренней полости IC. Внутренняя часть В2 демпфера В содержит пластины 8 разной толщины и длины, которые предпочтительно позволяют поглощать энергию, создаваемую звуковыми волнами соответствующей частоты. На самом деле упомянутая пластина 8 рассеивает энергию, поглощаемую вибрационными средствами на кончике 8В упомянутой пластины 8, которая сходит на конус от основания 8С.

По первому предпочтительному варианту осуществления, показанному на фигурах 1-5, шумопоглощающая панель 1 также содержит множество внутренних демпферов D, встроенных в задний корпус С. Далее подобные демпферы D будут именоваться «внутренние демпферы D», поскольку они проходят по существу вглубь герметичной внутренней полости IC, как это отчетливо показано, например, на фиг.5. Как видно, форма и размер внутренних демпферов D отличаются от формы и размера внешних демпферов В, встроенных в передний корпус А. Внутренние демпферы D расположены между внешними демпферами В таким образом, чтобы они закрывали как можно больше места с внутренней стороны герметичной внутренней полости IC шумопоглощающей панели 1.

Со ссылкой на фиг.5 внутренние демпферы D меньше и имеют другую форму по сравнению с внешними демпферами В, поскольку они предназначены для поглощения энергии, создаваемой звуковыми волнами разного частотного диапазона. В частности, на изображенном варианте осуществления внутренние демпферы D выполнены в виде цилиндрических коаксиальных объектов 9, которые проходят вглубь герметичной внутренней полости IC.

На фиг.11 изображен график, на котором показаны звукопоглощающие характеристики индекса изоляции воздушного шума Rw (дБ) шумопоглощающей панели 1 в разных частотных спектрах звуковых волн. Упомянутый график был построен в соответствии с требованиями стандарта ISO 717-1 (в диапазоне от 100 до 3150 Гц) на основе полученных результатов измерений. На графике пунктирной линией показаны требования стандарта ISO 717-1, а непрерывной линией – данные, полученные для шумопоглощающей панели 1 по изобретению. Как видно из графика, звукопоглощающая способность предпочтительно вполне соответствует требованиям стандарта во всем диапазоне частот от 100 до 3150 Гц, незначительно превышая их в диапазоне частот до 300 Гц, а также в диапазоне свыше 1600 Гц. В частности, было замечено, что внешние демпферы В, встроенные в передний корпус А, вполне успешно обеспечивают эффективное поглощение энергии, создаваемой звуковыми волнами в диапазоне до 1600 Гц, тогда как внутренние демпферы D, встроенные в задний корпус С, улучшают упомянутое поглощение энергии, создаваемой звуковыми волнами, в диапазоне свыше 3000 Гц.

Со ссылкой на фиг.4 передний корпус А и задний корпус С содержат ребра 7 жесткости, предназначенные для дополнительного усиления структурной прочности панели 1 в особо неблагоприятных условиях ударов или столкновений. В частности, подобные ребра 7 жесткости проходят вглубь внутренней полости IC, а также вдоль одной или нескольких внутренних сторон соответствующих корпусов А, С. Задний корпус С также содержит цилиндрические ребра 7 В жесткости, которые проходят вглубь внутренней полости IC по существу вокруг соответствующих внутренних демпферов D.

Внешняя поверхность переднего корпуса А содержит две параллельные опорные поверхности 4, образованные с противоположных торцов, которые могут использоваться для облегчения установки панели на соответствующей опорной конструкции 6, подобно той, которая показана на фиг.5. Аналогичным образом внешняя поверхность заднего корпуса С также содержит две аналогичные опорные поверхности, используемые для этих же целей.

Фигуры с 6 по 10 относятся ко второму варианту осуществления шумопоглощающей панели 1 по настоящему изобретению. Как показано на фиг.6, в данном случае панель 1 содержит первое множество внешних демпферов В, встроенных в передний корпус А и по существу аналогичных тем, которые относятся к первому варианту осуществления, описанному выше. В данном случае панель 1 содержит также второе множество внешних демпферов BI, которые также встроены в передний корпус А. Демпферы В из первого множества, а также демпферы BI из второго множества взаимно разнесены в ортогональных направлениях. На фигурах 8 и 9 показана конструкция подобных демпферов BI из второго множества, которые имеют пирамидальную форму, направленную вглубь внутренней полости IC. В частности, демпферы BI предпочтительно изготовлены из термопластичного материала, который может быть таким же или отличаться от материала, используемого в переднем корпусе А. Другими словами, по данному варианту осуществления первое множество демпферов В изготавливается из термопластичной резины, а второе множество демпферов BI изготавливается из термопластичного материала.

По данному второму варианту осуществления демпферы в заднем корпусе С полностью отсутствуют. В ходе испытаний было доказано, что параметры производительности панели 1 по второму варианту осуществления, т.е. панели, в которой используется лишь первое множество демпферов В и второе множество демпферов BI, оба множества встроены в первый корпус А, хотя и не столь высоки, как у панели по первому варианту осуществления, тем не менее, вполне приемлемы и позволяют достаточно эффективно поглощать шум.

Как показано на видах в сечении по фигурам 8 и 9, конструкция корпусов А, С по второму варианту осуществления по существу аналогична конструкции по первому варианту. Поэтому элементы, являющиеся общими для обоих вариантов осуществления, обозначены на фигурах 6-10 теми же ссылочными позициями, что и на фигурах 1-5.

Цельная конструкция шумопоглощающей панели по настоящему изобретению и эффективное звукопоглощение, доказанное выше, позволяют преодолеть недостатки панелей из предшествующего уровня техники.

По дополнительному аспекту настоящее изобретение относится к процессу изготовления описанной выше шумопоглощающей панели, состоящему из следующих этапов:

а) изготовление переднего корпуса А, необязательно включающего в себя по меньшей мере один демпфер методом литья под давлением;

b) изготовление заднего корпуса С, необязательно включающего в себя по меньшей мере один демпфер методом литья под давлением; а также

c) соединение упомянутого переднего корпуса А с упомянутым задним корпусом С таким образом, чтобы создавалась внутренняя герметичная полость, в результате чего образуется шумопоглощающая панель.

Описанный выше процесс позволяет встраивать по меньшей мере один демпфер в передний корпус А и/или задний корпус С во время изготовления непосредственно самих корпусов. За счет этого корпусы А, С могут одновременно изготавливаться методом двухкомпонентного литья под давлением.

Как отмечалось выше, передний корпус А и задний корпус С после их соединения образуют герметичную внутреннюю полость IC. Корпусы А, С предпочтительно соединяются путем их прижимания друг к другу вдоль их соответствующих внешних краев 11, 21. Точнее, передний корпус А содержит передний внешний край 11, который предпочтительно приваривается ко второму внешнему краю 21 заднего корпуса С (см. например, фиг.5). Желательно, чтобы первый внешний край 11 имел такую же конфигурацию, с точки зрения формы и размера, как и второй край 21. За счет этого после соединения корпуса А с корпусом С внутренняя полость IC непосредственно получается изолированной и герметичной, а образуемая шумопоглощающая панель становится цельной конструкцией.

Передний корпус А и задний корпус С предпочтительно соединяются термосваркой. В частности, термосварка предпочтительно осуществляется при помощи термоножа или, как вариант, при помощи ультразвука. По предпочтительному варианту осуществления упомянутый по меньшей мере один демпфер, предназначенный для задержания шума, не устанавливается после изготовления шумопоглощающей панели, поскольку он встроен в нее, являясь частью цельной шумопоглощающей панели.

Упомянутая шумопоглощающая панель предпочтительно изготавливается в два автоматизированных этапа. При сборке двух корпусов предпочтительно не используются ни винты, ни заклепки, поскольку конструкция желательно создается при помощи автоматической соединительной системы. Предпочтительно звукопоглощающие материалы не используются, поскольку шумопоглощение обеспечивается за счет использования звукопоглощающей камеры и технологии двухкомпонентного литья под давлением.

Технические решения, применяемые при создании шумопоглощающей панели по настоящему изобретению, позволяют полностью достичь поставленной выше цели. Панель надежна и обладает конкурентоспособной производственной себестоимостью.

Специалистам в данной области техники будет очевидно, что можно разрабатывать и практически осуществлять различные модификации, не выходя за объем изобретения.

edrid.ru

Акустические панели: шумоотражающие, шумоизолирующие сэндвич-панели

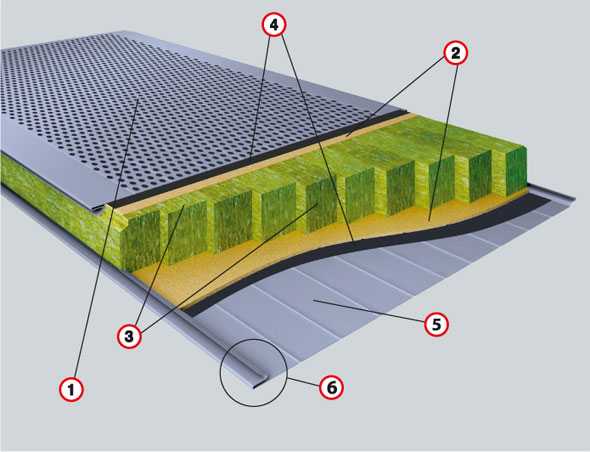

- Горячеоцинкованная тонколистовая сталь толщиной 0.6 мм с перфорацией и полимерным покрытием PVDF, Pural.

- Двухкомпонентный синтетический клей на полиуретановой основе

- Звукоизолирующая мембрана

- Наполнитель звукоизолирующий и звукопоглащающий

- Горячеоцинкованная неперфорированная тонколистовая сталь толщиной 0.6 мм с полимерным покрытием

- Лабиринтовое замковое соединение типа Z-Lock

Преимущества акустических панелей:

- Эффективная величина звукоизоляции воздушного шума до 31 дб (наполнитель минеральная вата)

- Высокая степень звукопоглощения панелей (наполнитель минеральная вата αw=0.8, класс «а» по звукопоглощению)

- Механическая и акустическая плотность стыковки за счёт реализованного в соединении панелей лабиринтного замка типа z-lock глубиной 18 мм

- Защищенность конструкции от неблагоприятных воздействий окружающей среды благодаря промежуточной мембране (между перфорированным листом и звукоизолирующим наполнителем)

- Момент сопротивления изгибу у несущих стоек определен при ветровых нагрузках до 100 кгс/м2

- Высокая огнестойкость панелей (наполнитель минеральная вата до 120 минут (ie 120)

- Высокая коррозионная стойкость панелей за счёт использования полимерного покрытия pvdf (толщина покрытия 25-27 мкм)

- Высокая коррозионная стойкость панелей за счет горячего оцинкования металла (толщина цинка 275 г/м2)

- Защищенность конструкции от механических вандальных воздействий благодаря её монолитности

- Разнообразие способов крепления панелей к несущим стойкам

- Разнообразие материалов для звукоизолирущего сердечника

- Полная заводская готовность панелей «армакс-акустик» к монтажным работам

- Простота сборки и высокая скорость строительно-монтажных работ (до 500 м2 /смену)

Габаритно-весовые характеристики «Армакс-акустик»

| Толщина h, мм | 60 | 100 | 120 | 150 | |

| Средний вес 1м2, кг | минеральная вата (MW ) | 13,7 | 17,6 | 19,6 | 23,5 |

| вспененный пенополистирол (EPS) | 9,2 | 10,2 | 10,7 | 12,2 | |

| экструдированный пенополистирол (XPS) | 9,5 | 10,8 | 11,4 | 13,1 | |

| Монтажная ширина, мм | 1000, 1190 | ||||

| Длина панели, мм | от 1000 до 6000 | ||||

| Шаг изменения длины панели, мин., мм | 10 | ||||

Применение «Армакс-акустик»:

- Для строительства ограждающих конструкций, потолков, внутренних стен и перегородок в промышленных зданиях и сооружениях, где требуется защита от влияния промышленного шума

- Для строительства звукоизолирующих экранов (в т.ч. мобильных) на территории жилой застройки с целью снижения шумового загрязнения окружающей среды

- Для строительства шумозащитных экранов на автомобильных и железнодорожных магистралях в городской черте, вблизи населенных пунктов и заповедных территорий

Защита от шума дизель-генераторов

Звукоизоляция чиллерных установок

Звукоизоляция трансформаторных подстанций

Защита от шума на дорогах

Конструкция и характеристики акустических панелей

Сертификаты и протоколы испытаний «Армакс-акустик»

www.armaxbio.com

Панель шумопоглощающая

Изобретение относится к промышленной акустике, в частности к широкополосному шумоглушению, и может быть использовано во всех отраслях промышленности, в частности в строительстве (архитектурные панели и экраны; облицовка зданий и помещений; шумопоглощающие панели для лифтовых шахт; шумопоглощающие щиты и экраны вдоль автомобильных дорог), в транспортном машиностроении (шумопоглощающие вставки в двери и кузов; облицовка капотов автомобилей; шумопоглощающие щиты для тоннелей метро), в авиационной и космической промышленности (шумоизоляция кожухов двигателей; шумоизоляция салонов летательных аппаратов) и других отраслях промышленности.

Наиболее близким техническим решением по технической сущности и достигаемому результату является шумопоглощающая панель по а.с. СССР №348755, кл. F01N 1/04, 1970 г. (прототип), содержащая каркас и расположенный в его внутренней полости звукопоглощающий элемент.

Недостатком прототипа является сравнительно невысокая эффективность шумоглушения за счет частичного отражения звуковых волн от звукопоглотителя, а также сравнительно узкий (исключительно высокие частоты) диапазон шумоглушения.

Технический результат – повышение эффективности шумопоглощения за счет расширения частотного диапазона, упрощение и универсальность монтажа и улучшение эксплуатационных свойств за счет применения перспективных звукопоглощающих и защитно-декоративных материалов.

Это достигается тем, что в шумопоглощающей панели, содержащей каркас и расположенный в его внутренней полости звукопоглощающий элемент, каркас выполнен в виде параллелепипеда, образованного передней и задней перфорированными стенками с коэффициентом перфорации, равным или более 0,25, каждая из которых имеет П-образную форму с боковыми ребрами, причем перфорация выполнена щелевой в виде расположенных рядами прямоугольников, а смежные ряды расположены со смещением, причем количество щелей в одном ряду четное, а в другом – нечетное, при этом отношение ширины нечетных рядов b1 к ширине четных рядов b2 находится в оптимальном интервале величин b1/b2=0,7…0,9, а отношение расстояний между рядами h1 и h2 равно h1/h2=2,0, причем стенки панели фиксируются между собой вибродемпфирующими крышками, а в качестве звукопоглощающего материала звукопоглощающего элемента используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа ЭЗ-100, передняя и задняя стенки каркаса выполнены из оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм, вибродемпфирующие крышки, фиксирующие стенки панели, выполнены из эластомера с коэффициентом внутренних потерь не ниже 0,2, а звукопоглощающий элемент выполнен с резонансными вставками и содержит гладкую и перфорированную поверхности, между которыми расположен слой звукопоглощающего материала сложной формы, слой сложной формы представляет собой чередование сплошных участков и пустотелых участков, причем пустотелые участки образованы призматическими поверхностями, имеющими в сечении, параллельном плоскости чертежа, форму параллелограмма, внутренние поверхности которого имеют зубчатую структуру, при этом вершины зубьев обращены внутрь призматических поверхностей, а ребра призматических поверхностей закреплены соответственно на гладкой и перфорированной стенках, причем полости пустотелых участков, образованные призматическими поверхностями, заполнены звукопоглотителем, при этом между гладкой поверхностью и сплошными участками слоя звукопоглощающего материала сложной формы, а также между перфорированной поверхностью и сплошными участками расположены резонансные пластины с резонансными вставками, выполняющими функции горловин резонаторов «Гельмгольца».

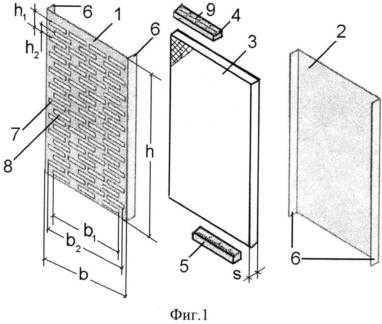

На фиг. 1 изображен общий вид шумопоглощающей панели в разобранном виде, на фиг. 2 – схема звукопоглощающего элемента 3.

Шумопоглощающая панель содержит каркас 1 и расположенный в его внутренней полости звукопоглощающий элемент 3. Каркас выполнен в виде параллелепипеда, образованного передней 1 и задней 2 перфорированными стенками с коэффициентом перфорации, равным или более 0,25, каждая из которых имеет П-образную форму с боковыми ребрами 6, причем перфорация выполнена щелевой в виде расположенных рядами прямоугольников 7 и 8, а смежные ряды расположены со смещением, причем количество щелей в одном ряду 7 четное, а в другом 8 – нечетное, при этом отношение ширины b1 нечетных рядов 8 к ширине b2 четных рядов 7 находится в оптимальном интервале величин b1/b2=0,7…0,9, а отношение расстояний h1 и h2 между рядами 7 и 8 с четным и нечетным количеством равно h1/h2=2,0 (см. чертеж). Стенки панели 1 и 2 фиксируются между собой вибродемпфирующими крышками 4 и 5, которые могут быть выполнены с ячейками 9 и иметь П-образную форму.

В качестве звукопоглощающего материала звукопоглощающего элемента 3 используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», или минеральной ваты типа «URSA», или базальтовой ваты типа П-75, или стекловаты с облицовкой стекловойлоком, или вспененного полимера, например полиэтилена или полипропилена, причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа ЭЗ-100 или полимером типа «Повиден». В качестве звукопоглощающего материала звукопоглощающего элемента используются плиты на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5…0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5…10 МПа, прочность на изгиб в пределах 10…20 МПа. Технология их получения основана на применении порошковых и литейных методов металлургии по отношению к алюминесодержащим сплавам с последующим наполнением их гидридом титана или воздухом. По сравнению с органическими пеноматериалами данная технология позволяет обеспечить следующие свойства материалов: нетоксичность, малую гигроскопичность и негорючесть, а по сравнению со сплавами алюминия: меньшая плотность, меньшая теплопроводность, меньшая проводимость звука и меньшая электропроводимость.

Передняя 1 и задняя 2 стенки каркаса могут быть выполнены из нержавеющей стали, или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или «Полиэстер» толщиной 25 мкм, или алюминиевого листа толщиной 1,0 мм и толщиной покрытия 25 мкм.

Отношение высоты h каркаса к его ширине b находится в оптимальном отношении величин: h/b=1,0…2,0; а отношение толщины s’ каркаса в сборе к его ширине b находится в оптимальном отношении величин: s’/b=0,1…0,15; а отношение толщины s звукопоглощающего элемента к толщине s’ каркаса в сборе находится в оптимальном отношении величин: s/s’=0,4…1,0.

Вибродемпфирующие крышки 4 и 5, фиксирующие стенки 1 и 2 панели, могут быть выполнены из эластомера, пенополиуретана или пенополиэтилена, древесноволокнистого, древесностружечного материала, или гипсоасбокартона, или эластичного листового вибропоглощающего материала с коэффициентом внутренних потерь не ниже 0,2, или композитного материала, или пластиката типа «Агат», «Антивибрит», «Швим». Крышки 4 и 5 панели служат также для фиксации соседних панелей при монтаже изделий, включающих их в свой состав, например акустических экранов, а также для демпфирования вибраций акустических экранов от внешних воздействий и для изоляции металлического профиля и алюминиевой панели с целью предотвращения электрохимической коррозии. Стенки 1 и 2 могут изготавливаться из листа алюминиево-магниевого сплава типа АМГЗ толщиной 1 мм, который поставляется в рулонах с нанесенным методом порошковой окраски полимерным покрытием, причем качество окраски соответствует требованиям государственных стандартов ГОСТ 9.410-88, ГОСТ 30246-94. Основу декоративного покрытия могут составлять порошковые краски таких фирм-производителей, как: “Pulverit”, “TEKNOS”, “BISHON”, “Beckers” и др., причем цвет и блеск покрытия может быть выбран по каталогу красок производителей (в палитре RAL). После покраски на покрытие наносится защитная пленка, обеспечивающая возможность механической обработки ленты (резка, гибка, штамповка, рубка), а также транспортировки без повреждения покрытия (пленка может быть удалена с панели непосредственно перед ее монтажом).

В качестве звукопоглощающего материала также используются металлокерамика или композитные материалы со степенью пористости, находящейся в диапазоне оптимальных величин: 30…45%, или элементы в виде послойной и перекрестной намотки из пористых нитей, намотанных на акустически прозрачный каркас, например проволочный каркас, или элементы из жесткого пористого шумопоглощающего материала, например металлопоролона, пеноалюминия или камня-ракушечника (на чертеже не показано).

Звукопоглощающий элемент 3 (фиг. 2) выполнен с резонансными вставками, содержит гладкую 11 и перфорированную 12 поверхности, между которыми расположен слой звукопоглощающего материала сложной формы, представляющий собой чередование сплошных участков 13 и пустотелых участков 15, причем пустотелые участки 15 образованы призматическими поверхностями, имеющими в сечении, параллельном плоскости чертежа, форму параллелограмма, внутренние поверхности которого имеют зубчатую структуру 16, или волнистую, или поверхность со сферическими поверхностями (на чертеже не показано). Полости 14, образованные гладкой 11 и перфорированной 12 поверхностями, между которыми расположен слой звукопоглощающего материала сложной формы, заполнены звукопоглотителем. При этом вершины зубьев обращены внутрь призматических поверхностей, а ребра призматических поверхностей закреплены соответственно на гладкой 11 и перфорированной 12 стенках. Полости 17 пустотелых участков 15, образованные призматическими поверхностями, заполнены строительно-монтажной пеной. Между гладкой 11 поверхностью и сплошными участками 13 слоя звукопоглощающего материала сложной формы, а также между перфорированной 12 поверхностью и сплошными участками 13, расположены резонансные пластины 18 и 19 с резонансными вставками 20, выполняющими функции горловин резонаторов «Гельмгольца».

В качестве звукопоглощающего материала первого, более жесткого, слоя применен материал на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5…0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5…10 МПа, прочность на изгиб в пределах 10…20 МПа, например пеноалюминий.

В качестве звукопоглощающего материала второго, более мягкого, слоя применена минеральная вата на базальтовой основе типа «Rockwool», или минеральная вата типа «URSA», или базальтовая ваты типа П-75, или стекловата с облицовкой стекловойлоком, или вспененного полимера, например полиэтилена или полипропилена.

Материал перфорированной поверхности выполнен из твердых, декоративных вибродемпфирующих материалов, например пластиката типа «Агат», «Антивибрит», «Швим», причем внутренняя поверхность перфорированной поверхности, обращенная в сторону звукопоглощающей конструкции, облицована акустически прозрачным материалом, например стеклотканью типа ЭЗ-100 или полимером типа «Повиден».

Звукопоглощающий элемент 3 с резонансными вставками работает следующим образом.

Звуковая энергия, пройдя через слой перфорированной поверхности 12 и комбинированный звукопоглощающий слой сложной формы, уменьшается, так как осуществляется переход звуковой энергии в тепловую (диссипация, рассеивание энергии), т.е. в порах звукопоглотителя, представляющих собою модель резонаторов “Гельмгольца”, имеют место потери энергии за счет трения колеблющейся с частотой возбуждения массы воздуха, находящегося в горловине резонатора, о стенки самой горловины, имеющей вид разветвленной сети микропор звукопоглотителя. Между гладкой 11 поверхностью и сплошными участками 13 слоя звукопоглощающего материала сложной формы, а также между перфорированной 12 поверхностью и сплошными участками 13, расположены резонансные пластины 8 и 9 с резонансными вставками 10, выполняющими функции горловин резонаторов «Гельмгольца». Резонансные отверстия 20 (вставки), расположенные в резонансных пластинах 18 и 19, выполняют функции горловин резонаторов “Гельмгольца”, частотная полоса гашения звуковой энергии которых определяется диаметром и количеством резонансных отверстий 20.

Шумопоглощающая панель работает следующим образом.

Звуковая энергия, пройдя через перфорированную стенку 1 и звукопоглощающий слой 3, падает на стенку 2. Частично отраженные звуковые волны от стенки 2 попадают снова на звукопоглотитель 3. Переход звуковой энергии в тепловую (диссипация, рассеивание энергии) происходит в порах звукопоглощающего материала, представляющих собою модель резонаторов “Гельмгольца”, где потери энергии происходят за счет трения колеблющейся с частотой возбуждения массы воздуха, находящегося в горловине резонатора о стенки самой горловины, имеющей вид разветвленной сети пор звукопоглотителя. Для предотвращения высыпания мягкого звукопоглотителя предусмотрена стеклоткань, например типа ЭЗ-100, расположенная между звукопоглотителем и стенками 1 и 2.

Панель шумопоглощающая, содержащая каркас и расположенный в его внутренней полости звукопоглощающий элемент, каркас выполнен в виде параллелепипеда, образованного передней и задней перфорированными стенками с коэффициентом перфорации, равным или более 0,25, каждая из которых имеет П-образную форму с боковыми ребрами, причем перфорация выполнена щелевой в виде расположенных рядами прямоугольников, а смежные ряды расположены со смещением, причем количество щелей в одном ряду четное, а в другом – нечетное, при этом отношение ширины нечетных рядов b к ширине четных рядов b находится в оптимальном интервале величин b/b=0,7…0,9, а отношение расстояний между рядами h и h равно h/h=2,0, причем стенки панели фиксируются между собой вибродемпфирующими крышками, а в качестве звукопоглощающего материала звукопоглощающего элемента используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа ЭЗ-100, передняя и задняя стенки каркаса выполнены из оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм, вибродемпфирующие крышки, фиксирующие стенки панели, выполнены из эластомера с коэффициентом внутренних потерь не ниже 0,2, а звукопоглощающий элемент выполнен с резонансными вставками и содержит гладкую и перфорированную поверхности, между которыми расположен слой звукопоглощающего материала сложной формы, слой сложной формы представляет собой чередование сплошных участков и пустотелых участков, причем пустотелые участки образованы призматическими поверхностями, имеющими в сечении, параллельном плоскости чертежа, форму параллелограмма, внутренние поверхности которого имеют зубчатую структуру, при этом вершины зубьев обращены внутрь призматических поверхностей, а ребра призматических поверхностей закреплены соответственно на гладкой и перфорированной стенках, причем полости пустотелых участков, образованные призматическими поверхностями, заполнены звукопоглотителем, отличающаяся тем, что между гладкой поверхностью и сплошными участками слоя звукопоглощающего материала сложной формы, а также между перфорированной поверхностью и сплошными участками, расположены резонансные пластины с резонансными вставками, выполняющими функции горловин резонаторов «Гельмгольца».edrid.ru

шумопоглощающая панель – патент РФ 2578225

Изобретение относится к промышленной акустике, в частности к широкополосному шумоглушению. Шумопоглощающая панель содержит каркас и расположенную в его внутренней полости шумопоглощающую вставку. Каркас выполнен в виде параллелепипеда, образованного передней и задней стенками, каждая из которых имеет П-образную форму, с боковыми ребрами. На передней стенке имеется щелевая перфорация, выполненная в виде прямоугольников и расположенная рядами с шириной рядов b1 и b2 и расстоянием между ними h1 и h2. Смежные ряды расположены со смещением, а количество щелей в одном ряду четное, а в другом – нечетное. Коэффициент перфорации принимается равным или более 0,25. Между передней и задней стенками каркаса размещена шумопоглощающая вставка. Стенки панели фиксируются между собой сверху и снизу вибродемпфирующими крышками, которые могут быть выполнены с ячейками и иметь П-образную форму. Передняя и задняя стенки каркаса могут быть выполнены из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или «Полиэстер» толщиной 25 мкм, или из алюминиевого листа толщиной 1,0 мм и с покрытием толщиной 25 мкм. Отношение высоты h каркаса к его ширине b находится в оптимальном отношении величин: h/b=1,0÷2,0. Отношение толщины s’ каркаса в сборе к его ширине b находится в оптимальном отношении величин: s’/b=0,1÷0,15. Отношение толщины s звукопоглощающего материала к толщине s’ каркаса в сборе находится в оптимальном отношении величин: s/s’=0,4÷1,0. Шумопоглощающая вставка выполнена в виде жестких и перфорированных пластин, между которыми симметрично расположены слои звукоотражающего материала, а в центре между слоями звукоотражающего материала находятся слои звукопоглощающего материала разной плотности, расположенные в два слоя. Слои звукоотражающего материала выполнены сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, и которые расположены соответственно у жесткой и перфорированной пластин. Перфорированная пластина может быть выполнена из пластмассовой, например капроновой, или металлической сетки с мелкой ячейкой. Изобретение позволяет повысить эффективность шумопоглощения за счет расширения частотного диапазона, обеспечить упрощение и универсальность монтажа панели, улучшить ее эксплуатационные свойства. 2 ил.

Рисунки к патенту РФ 2578225

Изобретение относится к промышленной акустике, в частности к широкополосному шумоглушению, и может быть использовано во всех отраслях промышленности, в частности: в строительстве (архитектурные панели и экраны; облицовка зданий и помещений; шумопоглощающие панели для лифтовых шахт; шумопоглощающие щиты и экраны вдоль автомобильных дорог), в транспортном машиностроении (шумопоглощающие вставки в двери и кузов; облицовка капотов автомобилей; шумопоглощающие щиты для тоннелей метро), в авиационной и космической промышленности (шумоизоляция кожухов двигателей; шумоизоляция салонов летательных аппаратов) и других отраслях промышленности.

Наиболее близким техническим решением по технической сущности и достигаемому результату является шумопоглощающая панель по а.с. СССР № 348755, кл. F01N 1/04, 1970 г. (прототип), содержащая каркас и расположенный в его внутренней полости звукопоглощающий элемент.

Недостатком прототипа является сравнительно невысокая эффективность шумоглушения за счет частичного отражения звуковых волн от звукопоглотителя, а также сравнительно узкий (исключительно высокие частоты) диапазон шумоглушения.

Технический результат – повышение эффективности шумопоглощения за счет расширения частотного диапазона, упрощение и универсальность монтажа и улучшение эксплуатационных свойств за счет применения перспективных звукопоглощающих и защитно-декоративных материалов.

Это достигается тем, что в шумопоглощающей панели, содержащей каркас и расположенную в его внутренней полости шумопоглощающую вставку, каркас выполнен в виде параллелепипеда, образованного передней и задней стенками, каждая из которых имеет П-образную форму, с боковыми ребрами, причем на передней стенке имеется щелевая перфорация, выполненная в виде прямоугольников и расположенная рядами с шириной рядов b1 и b2, и расстоянием между ними h 1 и h2, причем смежные ряды расположены со смещением, а количество щелей в одном ряду четное, а в другом – нечетное, коэффициент перфорации принимается равным или более 0,25, а между передней и задней стенками каркаса размещена шумопоглощающая вставка, а стенки панели фиксируются между собой сверху и снизу вибродемпфирующими крышками, которые могут быть выполнены с ячейками и иметь П-образную форму, при этом передняя и задняя стенки каркаса могут быть выполнены из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или «Полиэстер» толщиной 25 мкм, или из алюминиевого листа толщиной 1,0 мм и с покрытием толщиной 25 мкм, причем отношение высоты h каркаса к его ширине b находится в оптимальном отношении величин: h/b=1,0÷2,0; а отношение толщины s’ каркаса в сборе к его ширине b находится в оптимальном отношении величин: s’/b=0,1÷0,15; а отношение толщины s звукопоглощающего материала к толщине s’ каркаса в сборе находится в оптимальном отношении величин: s/s’=0,4÷1,0, при этом шумопоглощающая вставка выполнена в виде жестких и перфорированных пластин, между которыми симметрично расположены слои звукоотражающего материала, а в центре, между слоями звукоотражающего материала находятся слои звукопоглощающего материала разной плотности, расположенные в два слоя, причем слои звукоотражающего материала выполнены сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, и которые расположены соответственно у жесткой и перфорированной пластин, причем перфорированная пластина может быть выполнена из пластмассовой, например капроновой, или металлической сетки с мелкой ячейкой.

На фиг. 1 изображен общий вид шумопоглощающей панели в разобранном виде, на фиг.2 изображена схема шумопоглощающей вставки.

Шумопоглощающая панель (фиг. 1) содержит каркас, который выполнен в виде параллелепипеда, образованного передней 1 и задней 2 стенками, каждая из которых имеет П-образную форму, с боковыми ребрами 6, причем на передней стенке имеется щелевая перфорация 7 и 8, выполненная в виде прямоугольников и расположенная рядами с шириной рядов b1 и b2 и расстоянием между ними h1 и h2, причем смежные ряды расположены со смещением, а количество щелей в одном ряду четное, а в другом – нечетное. Коэффициент перфорации принимается равным или более 0,25. Между передней 1 и задней 2 стенками панели размещена шумопоглощающая вставка 3, вписанная в каркас 1 панели и расположенная в его внутренней полости. Стенки панели 1 и 2 фиксируются между собой вибродемпфирующими крышками 4 и 5, которые могут быть выполнены с ячейками 9 и иметь П-образную форму. Вибродемпфирующие крышки 4 и 5 скрепляют каркас соответственно сверху и снизу, делая его единым целым, т.е. каркас с шумопоглощающей вставкой 3 внутри представляет собой шумопоглощающую панель, как сборочную единицу (на чертеже не показана).

Передняя 1 и задняя 2 стенки каркаса могут быть выполнены из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или «Полиэстер» толщиной 25 мкм, или из алюминиевого листа толщиной 1,0 мм и с покрытием толщиной 25 мкм. Причем отношение высоты h каркаса к его ширине b (в сборе, на чертеже не показано) находится в оптимальном отношении величин: h/b=1,0÷2,0; а отношение толщины s’ каркаса в сборе к его ширине b находится в оптимальном отношении величин: s’/b=0,1÷0,15; а отношение толщины s звукопоглощающего материала к толщине s’ каркаса в сборе находится в оптимальном отношении величин: s/ s’=0,4÷1,0.

Шумопоглощающая вставка 3 (фиг. 2) выполнена в виде жестких 10 и перфорированных 15 пластин, между которыми симметрично расположены слои 11 и 14 звукоотражающего материала, а в центре, между слоями 11 и 14 звукоотражающего материала находятся слои 12 и 13 звукопоглощающего материала разной плотности, расположенные в два слоя, причем слои звукоотражающего материала выполнены сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, и которые расположены соответственно у жесткой 10 и перфорированной 15 пластин, причем перфорированная пластина может быть выполнена из пластмассовой, например капроновой, или металлической сетки с мелкой ячейкой.

В качестве материала звукоотражающих слоев 11, 14 может быть применен материал на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5 0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5 10 МПа, прочность на изгиб в пределах 10 20 МПа, например пеноалюминия.

В качестве материала звукоотражающих слоев 11, 14 могут быть применены звукоизоляционные плиты на базе стеклянного штапельного волокна типа «Шумостоп» с плотностью материала, равной 60÷80 кг/м3 .

В качестве звукопоглощающего материала используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», или минеральной ваты типа «URSA», или базальтовой ваты типа П-75, или стекловаты с облицовкой стекловойлоком, причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа ЭЗ-100 или полимером типа «повиден».

Возможны следующие варианты звукопоглощающего материала:

-в качестве звукопоглощающего материала использован листовой шумозащитный материал, который выполнен на основе магнезиального вяжущего с армирующей стеклотканью или стек-лохолстом.

-в качестве звукопоглощающего материала использован полиэстер.

– в качестве звукопоглощающего материала использован пористый звукопоглощающий керамический материал, имеющий объемную плотность 500÷1000 кг/м и состоящий из 100 мас. частей перлита с диаметром зерна 0,1÷8,0 мм, 80÷250 мас. частей одного из спекающих материалов, выбранных из группы, включающей зольную пыль, шлак, кварц, лаву, камни или глину в качестве основного материала, 5÷30 мас. частей неорганического связующего, причем после спекания смеси частицы перлита образуют сообщающиеся отверстия между своими контактирующими поверхностями так, что внутренние поры являются сообщающимися между собой.

Шумопоглощающая панель работает следующим образом.

Звуковая энергия от оборудования, находящегося в помещении, или другого, излучающего интенсивный шум объекта, пройдя через перфорированные стенку 1 каркаса и пластину 15 шумопоглощающей вставки 3, попадает на слои 11 и 14 звукоотражающего материала сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, которые падают затем на слои 12 и 13 мягкого звукопоглощающего материала разной плотности, расположенные в два слоя (например, выполненного из базальтового или стеклянного волокна). В волокнистых поглотителях рассеяние энергии колебания воздуха и превращение ее в тепло происходит на нескольких физических уровнях. Во-первых, вследствие вязкости воздуха, а его очень много в межволоконном пространстве, колебание частиц воздуха внутри поглотителя приводит к трению. Переход звуковой энергии в тепловую (диссипация, рассеивание энергии) происходит в порах звукопоглотителя, представляющих собою модель резонаторов “Гельмгольца”, где потери энергии происходят за счет трения колеблющейся с частотой возбуждения массы воздуха, находящегося в горловине резонатора о стенки самой горловины, имеющей вид разветвленной сети пор звукопоглотителя. Кроме того, происходит трение воздуха о волокна, поверхность которых также велика. В-третьих, волокна трутся друг о друга и, наконец, происходит рассеяние энергии из-за трения кристаллов самих волокон. Этим объясняется, что на средних и высоких частотах коэффициент звукопоглощения волокнистых материалов находится в пределах 0,4 1,0.

Предложенное авторами техническое решение является эффективным средством для борьбы с шумом в производственных цехах различных отраслей народного хозяйства, а также мобильных транспортных средств, и средством защиты окружающей среды от шумов.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Шумопоглощающая панель, содержащая каркас и расположенную в его внутренней полости шумопоглощающую вставку, каркас выполнен в виде параллелепипеда, образованного передней и задней стенками, каждая из которых имеет П-образную форму, с боковыми ребрами, причем на передней стенке имеется щелевая перфорация, выполненная в виде прямоугольников и расположенная рядами с шириной рядов b1 и b2, и расстоянием между ними h 1 и h2, причем смежные ряды расположены со смещением, а количество щелей в одном ряду четное, а в другом – нечетное, коэффициент перфорации принимается равным или более 0,25, а между передней и задней стенками каркаса размещена шумопоглощающая вставка, а стенки панели фиксируются между собой сверху и снизу вибродемпфирующими крышками, которые могут быть выполнены с ячейками и иметь П-образную форму, при этом передняя и задняя стенки каркаса могут быть выполнены из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или «Полиэстер» толщиной 25 мкм, или из алюминиевого листа толщиной 1,0 мм и с покрытием толщиной 25 мкм, причем отношение высоты h каркаса к его ширине b находится в оптимальном отношении величин: h/b=1,0÷2,0; а отношение толщины s каркаса в сборе к его ширине b находится в оптимальном отношении величин: s /b=0,1÷0,15; а отношение толщины s звукопоглощающего материала к толщине s каркаса в сборе находится в оптимальном отношении величин: s/s =0,4÷1,0, шумопоглощающая вставка выполнена в виде жестких и перфорированных пластин, между которыми симметрично расположены слои звукоотражающего материала, а в центре, между слоями звукоотражающего материала находятся слои звукопоглощающего материала разной плотности, расположенные в два слоя, причем слои звукоотражающего материала выполнены сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, и которые расположены соответственно у жесткой и перфорированной пластин, причем перфорированная пластина может быть выполнена из пластмассовой, например капроновой, или металлической сетки с мелкой ячейкой, в качестве материала звукоотражающих слоев может быть применен материал на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5 0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5 10 МПа, прочность на изгиб в пределах 10 20 МПа, например пеноалюминия или в качестве материала звукоотражающих слоев могут быть применены звукоизоляционные плиты на базе стеклянного штапельного волокна типа «Шумостоп» с плотностью материала, равной 60÷80 кг/м3, при этом в качестве звукопоглощающего материала используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», или минеральной ваты типа «URSA», или базальтовой ваты типа П-75, или стекловаты с облицовкой стекловойлоком, причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа Э3-100 или полимером типа «повиден», или в качестве звукопоглощающего материала использован листовой шумозащитный материал, который выполнен на основе магнезиального вяжущего с армирующей стеклотканью или стеклохолстом, или полиэстер, или пористый звукопоглощающий керамический материал, имеющий объемную плотность 500÷1000 кг/м3 и состоящий из 100 мас. частей перлита с диаметром зерна 0,1÷8,0 мм, 80÷250 мас. частей одного из спекающих материалов, выбранных из группы, включающей зольную пыль, шлак, кварц, лаву, камни или глину в качестве основного материала, 5÷30 мас. частей неорганического связующего, причем после спекания смеси частицы перлита образуют сообщающиеся отверстия между своими контактирующими поверхностями так, что внутренние поры являются сообщающимися между собой.

www.freepatent.ru

Шумопоглощающая панель

Изобретение относится к промышленной акустике, в частности к широкополосному шумоглушению, и может быть использовано во всех отраслях промышленности. Шумопоглощающая панель содержит каркас и расположенную в его внутренней полости шумопоглощающую вставку. Каркас выполнен в виде параллелепипеда, образованного передней и задней стенками, каждая из которых имеет П-образную форму. На передней стенке имеется щелевая перфорация. Стенки панели фиксируются между собой вибродемпфирующими крышками. Шумопоглощающая вставка выполнена цельной или состоящей из шумопоглощающих элементов, имеющих звукопоглощающий материал. Коэффициент перфорации передней стенки равен или превышает 0,25. Передняя и задняя стенки каркаса выполнены из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием толщиной 50 мкм или толщиной 25 мкм, или из алюминиевого листа толщиной 1,0 мм и с покрытием толщиной 25 мкм. Отношение высоты h каркаса к его ширине b находится в оптимальном соотношении величин: h/b=1,0…2,0. Отношение толщины s’ каркаса в сборе к его ширине b находится в оптимальном соотношении величин: s’/b=0,1…0,15. Отношение толщины s звукопоглощающего материала к толщине s’ каркаса в сборе находится в оптимальном соотношении величин: s/s’=0,4…1,0. Технический результат – повышение эффективности шумопоглощения, упрощение монтажа. 5 з.п. ф-лы, 1 ил.