Срок службы минеральной ваты в стене

Срок службы утеплителей, какой утеплитель предпочесть

Многие компетентные источники утверждают, что срок службы минеральной ваты и пенополистиролов составляет 25 — 35 лет. При этом стена, которая утепляется этими утеплителями из кирпича или бетона служит более 100 лет. Следовательно утепление стены за время ее службы нужно менять не менее чем 3 раза. Правильно ли был выбран утеплитель, из-за которого нужно делать капитальный ремонт здания в столь короткие сроки?

Сколько служат недорогие утеплители

Основной вопрос, — откуда берется срок службы дешевых утеплителей в 30 лет? Сегодня некоторые производители минеральной ваты в технических характеристиках на отдельные марки своей продукции указывают, что ее срок службы составляет 50 лет.

Причем эта цифра ничем не объясняется, имеется только сноска о том, что на сегодняшний день отсутствует стандарт на определение срока годности утеплителей.

В научных статьях относительно искусственных утеплителей указывается, что утеплители, содержащие искусственные органические вещества могут служить не более 35 лет.

За этот срок происходит разрушение органики, старение вещества, утеплитель «слеживается» или «усыхает». Главное, что вследствие этого утеплитель теряет более чем на 1/3 свою теплосберегающую способность.

Следовательно, — утеплитель минеральная вата или пенополистирол нужно менять полностью в срок до 35 лет.

Как в Европе?

Сейчас в Европейских странах, согласно законодательству, должен проводиться энергетический аудит каждого нового дома, в том числе и частного, после завершения его строительства. По результатам которого, на здание выдается энергопаспотр.

Подтвержденное энергосбережение весьма значительно влияет на стоимость недвижимости в Европе.

Повторные энергетический аудит должен проводиться через 25 -30 лет, через период равный сроку службы обычных утеплителей. Последующий — еще через примерно такой же промежуток времени.

В результате выясняется насколько здание потеряло теплосберегающие свойства, какие ограждающие конструкции и насколько уменьшили сопротивление теплопередаче, где необходимо менять утеплительный материал или проводить другие ремонты.

Как у нас

У нас подобные исследования не являются обязательными, хоть и рекомендуются нормативами. В результате они в большинстве случаев не проводятся, и у нас выяснить точно реальный срок службы утеплителей путем их обследования по прошествии многих лет не представляется возможным. Остается пользоваться данными поступающими из-за рубежа, согласно которым, и взяты указанные цифры.

Энергетический аудит новых зданий и периодические проверки сопротивление теплопередаче ограждающих конструкций желательно проводить в сроки рекомендуемые нормативами. Тогда возможно будет контролировать изменения в утепленности здания, вовремя провести необходимые ремонты.

Когда менять утеплитель

Точный ответ, когда менять утеплитель может дать только специальное обследование теплосберегающих свойств здания (энергетический аудит). Но поскольку за последние лет 20 — 25, когда началось применение утеплителей типа пенопласт и минеральная вата, таких обследований у нас не проводилось, остается при последующих проверках только сравнивать полученные результаты с теоретическими расчетными значениями. Но достоверной статистики выхода со строя утеплителей нет.

Но достоверной статистики выхода со строя утеплителей нет.

Соответственно необходимо пользоваться рекомендациями по замене не минеральных утеплителей в сроки указанные выше.

Специалисты сходятся ко мнению о том, что срок службы имеющихся утеплителей с органическими составляющими в разы меньше чем у ограждающих конструкций, которые ими утепляются. Применение таких утеплителей влечет за собой преждевременные капитальные ремонты зданий.

Как этого избежать?

Плотная минвата и газобетон с большим сроком службы

Существует единогласное мнение на счет того, что более плотные минеральные ваты служат дольше. Отчасти, потому что качество исполнения обеспечивается именитыми производителями, а отчасти — в более плотной минвате меньше связующих смол (всего же в минеральной вате от 3 до 10% органических связующих). Более плотные (более 80 кг/м куб.) образцы минеральной ваты служат дольше.

Успешной заменой минеральной вате сейчас выступает газобетон изготовленный в автоклавах с плотностью не многим больше 100 кг/м куб. У этого материала коэффициент теплопроводности сравнимый с органическими утеплителями — 0,5 — 0,8 м Вт/мС.

У этого материала коэффициент теплопроводности сравнимый с органическими утеплителями — 0,5 — 0,8 м Вт/мС.

Но главное, это полностью минеральное соединение, представляющее по сути вспененный камень, поэтому его срок службы (при отсутствии сверхнормативного увлажнения) сравним с этим показателем у тяжелых строительных материалов — кирпича, плотных бетонов.

Применение утеплителя без органики избавит от многих проблем в дальнейшем, особенно когда речь идет об утеплении многослойных стен (как утепляются стены с обкладкой клинкерным кирпичем),

Газобетон низкой плотности — паропроницаемый утеплитель, его применение сходное с применением минеральной ваты.

Вечное пеностекло

Другой известный утеплитель без органики — пеностекло, срок службы которого больше ста лет. Этот утеплитель применяется давно, (в частности в секретном секторе вооружений), у него меньшие теплосберегающие возможности по сравнению с эффективными утеплителями примерно в 1,5 раза, он не пропускает через себя водяной пар и не накапливает воду.

Но его распространение ограничено из-за повышенной цены, правда он популярен, при утеплении дорогих домов.

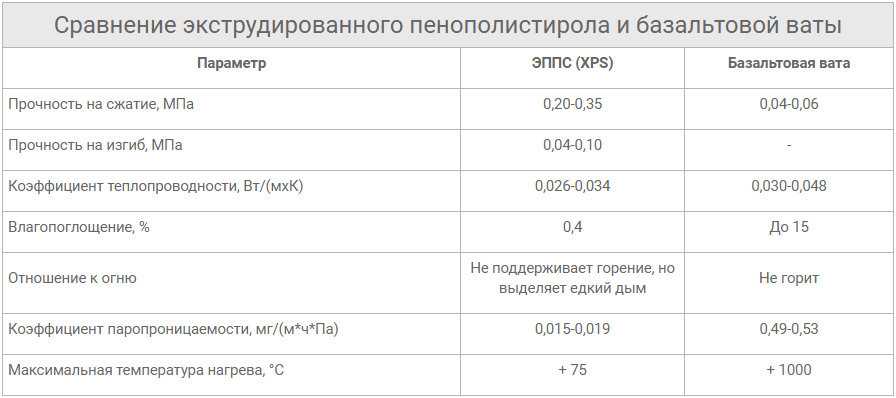

Среди пенопластов выделяется своей прогнозируемой устойчивостью к вредным факторам и долговечностью экструдированный пенополистирол. Он не накапливает воду, не пропускает через себя пар (аналогично пеностеклу) имеет более плотную структуру и 2 раза по сравнению с пенопластами больший удельный вес (свыше 35 кг/м куб).

Но из-за более высокой цены применяется в основном в сложных условиях, в грунтах, для фундаментов, цоколей, подвалов. Во всяком случае, среди пластмасс он более рекомендуем к применению по фактору «живучесть» чем другие пластики.

Как видим, для утепления ограждающих конструкций дома, лучше выбрать утеплитель с минимумом органических веществ или вовсе без них.

Срок службы утеплителей: таблица, характеристики, описание достоинств и недостатков

Сегодня в данной статье мы рассмотрим актуальный в наше время вопрос о сроке службы утеплителей в таблице. Как правило, дома, здания и другие сооружения утепляются на длительное время, поэтому и материалы нужны как можно надежнее и качественнее. Многие считают, что различного рода утеплители не служат более 30 лет. С учетом того, что стена, которая утепляется, стоит около 100 лет, приходим к выводу, что за это время процедуру необходимо проделать 2-3 раза. Если посчитать стоимость такого обновления, то она может далеко не порадовать.

Как правило, дома, здания и другие сооружения утепляются на длительное время, поэтому и материалы нужны как можно надежнее и качественнее. Многие считают, что различного рода утеплители не служат более 30 лет. С учетом того, что стена, которая утепляется, стоит около 100 лет, приходим к выводу, что за это время процедуру необходимо проделать 2-3 раза. Если посчитать стоимость такого обновления, то она может далеко не порадовать.

Что влияет на срок эксплуатации утеплителя?

Как и во всем, считается, что срок службы утеплителя зависит от его стоимости и качества. Производители недорогого вещества утверждают, что он может прослужить как минимум 50 лет. На практике эта цифра ничем не подтверждается, поэтому в сносках они пишут, что на сегодня нет стандартного времени эксплуатации утеплителей.

Кроме того, важно то, из чего сделан материал. Эксперты подтверждают, что искусственные волокна не могут дать гарантии более чем на 35 лет. За это время они усыхают и разрушаются. Но самое главное, что они теряют половину своих теплосберегающих свойств. В то время как натуральные волокна не теряют своих первоначальных качеств и могут служить более длительный период.

Но самое главное, что они теряют половину своих теплосберегающих свойств. В то время как натуральные волокна не теряют своих первоначальных качеств и могут служить более длительный период.

Согласно нормативным рекомендациям, после завершения строительства каждый дом должен подвергаться энергетическому аудиту. Такие проверки должны проводиться раз в 25 лет, чтобы можно было оценить уровень теплосберегающих свойств на данный момент. Но так как узнать точные цифры вследствие проверки нам не удается, мы пользуемся данными, которые приходят к нам из Европы.

Сравнительные характеристики сроков службы утеплителей таблица

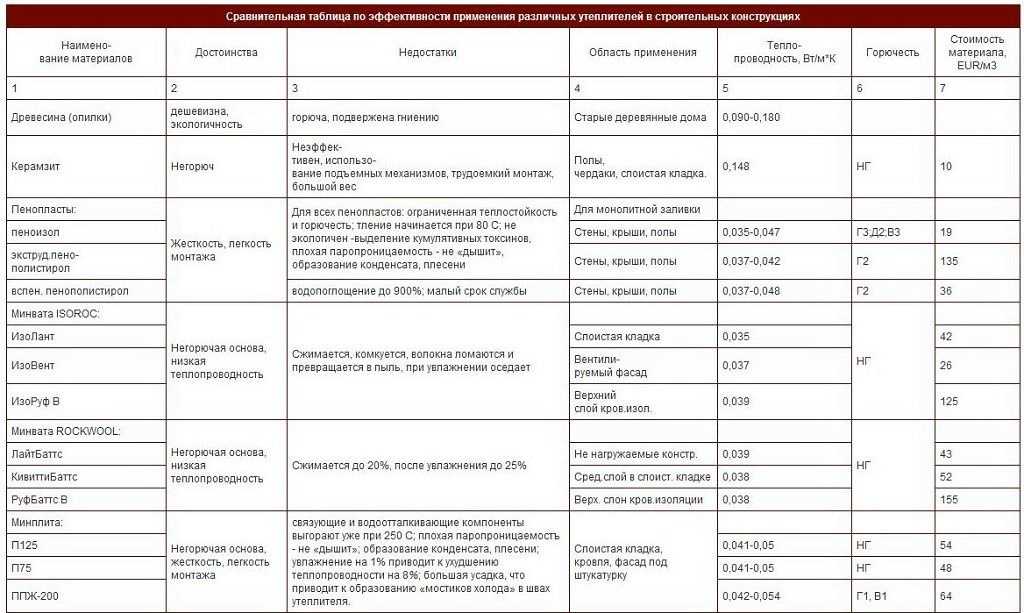

Существует множество видов утеплителей, но сегодня мы подробно рассмотрим самые бюджетные и надежные варианты. К ним относятся:

- Минеральная вата.

- Базальная вата.

- Пенопласт.

| Наименование | Срок службы |

|---|---|

| Минеральная вата | 25-40 лет |

| Базальная вата | 40-50 лет |

| Пенополистирол | 30-50 лет |

| Пенополиуретан | 20-50 лет |

| Пеностекло | 80-100 лет |

Первый вид называется каменным. Он имеет достаточно высокий уровень качества, так как его производят из базальтового камня. Стоимость его значительно выше, но и качество, и период пригодности оправдывает ожидания. Согласно статистике, больше всего в строительстве применяется минеральная вата. Продолжительность эксплуатации — около 50 лет . Но этот показатель все еще оспаривают, и он имеет несколько нюансов. На данный момент существует два вида минеральной ваты.

Он имеет достаточно высокий уровень качества, так как его производят из базальтового камня. Стоимость его значительно выше, но и качество, и период пригодности оправдывает ожидания. Согласно статистике, больше всего в строительстве применяется минеральная вата. Продолжительность эксплуатации — около 50 лет . Но этот показатель все еще оспаривают, и он имеет несколько нюансов. На данный момент существует два вида минеральной ваты.

Второй является шлаковым. Это означает, что в него практически не может проникнуть вода, а сам материал достаточно плотный. Соответственно, он изготавливается из шлаков от металлургической промышленности. Он значительно уступает предыдущему и в цене, и в качестве, и в сроке службы. К тому же, не стойкий к резким перепадам температуры и по истечении определенного времени может деформироваться. Но несмотря на это, его часто используют как оптимальный вариант в случае, если постройка будет временной или менее значимой.

Стоит отметить, что данное вещество имеет два немаловажных преимущества:

- Негорючесть. Можно не беспокоиться о том, что материал не подвержен возгоранию от металлочерепицы, которая в сильную жару может нагреваться до высоких показателей. А также другие воздействия высоких температур не станут угрозой для утеплителя, а соответственно и для вас.

- Паропроницаемость. Изовер обладает способностью «дышать», что также немаловажно. Материал без труда пропускает все пары через себя, но при этом они не скапливаются внутри. Это свойство делает минеральную вату экологически чистой , а в сочетании с теплоизоляцией это огромный плюс. Кроме того, дополнительной обработки от конденсата не требуется.

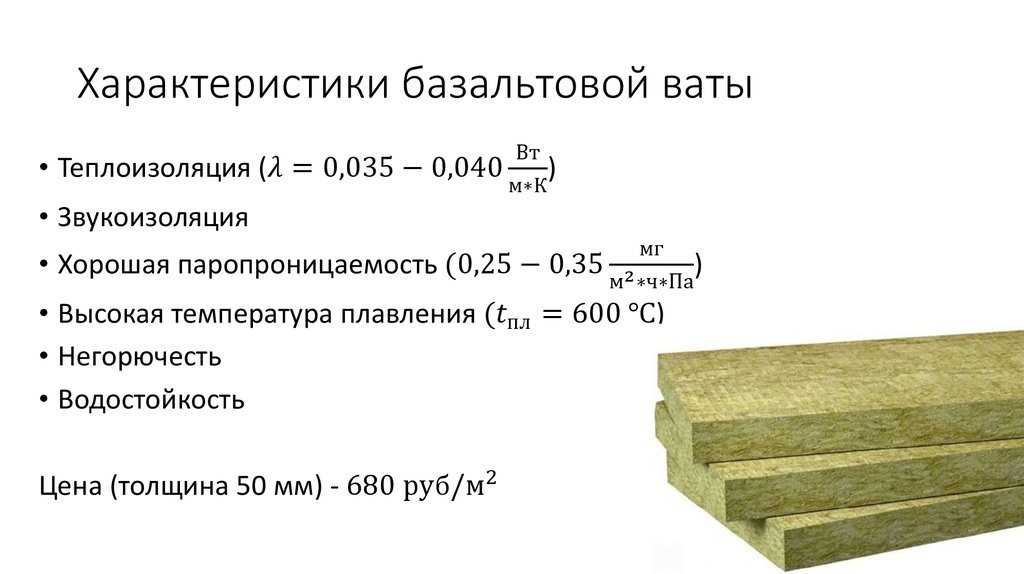

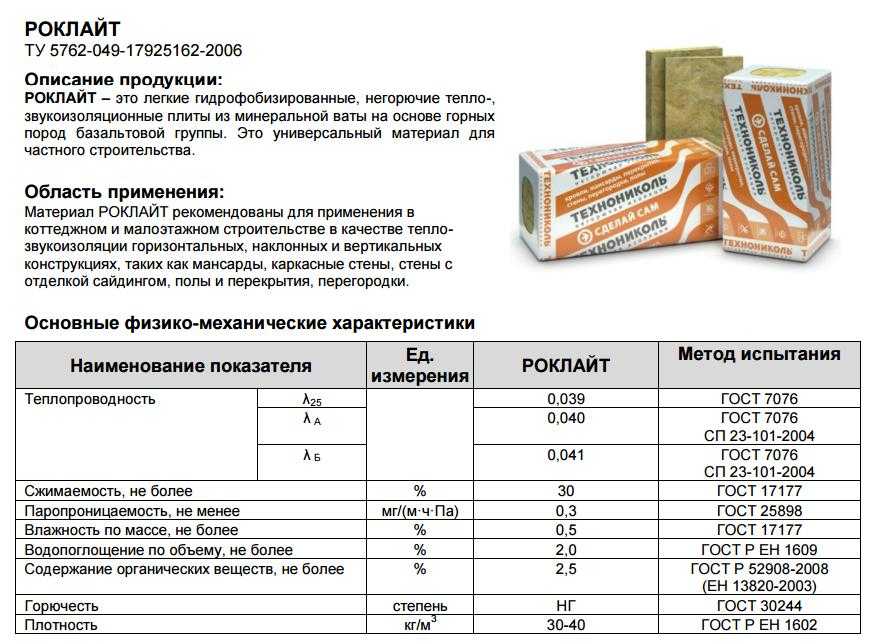

Базальная вата не уступает в продолжительности периода действия предыдущего вещества. Производители дают гарантию свыше 50 лет. Еще очень давно в строительстве стали использовать утеплитель, изготовленный из волокнистого материала. Но пик его эксплуатации приходится на последние пару десятилетий. Это произошло благодаря интенсивному строительству загородных домов, а также повышению цен на отопление. Именно там материал пользуется огромной популярностью.

Но пик его эксплуатации приходится на последние пару десятилетий. Это произошло благодаря интенсивному строительству загородных домов, а также повышению цен на отопление. Именно там материал пользуется огромной популярностью.

Со временем качество базальной ваты значительно улучшилось. Теперь это экологически чистый и безопасный продукт . Из основных плюсов можно выделить несколько аспектов:

- Пожаробезопасность. Материал без труда способен выдержать высокую температуру, не теряя при этом своих свойств.

- Низкая гидрофобность. Вещество отталкивает влагу, что заметно увеличивает срок эксплуатации утепления.

- Сжимаемость. Базальная вата является очень стойкой и не подвергается деформации.

- Химическая стойкость. Гниение, грибок, грызуны, плесень и вредоносные микроорганизмы больше не станут угрозой для вашего жилья.

Несмотря на стечение обстоятельств, материалы имеют отличное качество, не деформируются и не рассыпаются . Вещества используются повсеместно и имеют множество положительных отзывов. С таким утеплением ваши стены смогут простоять более 100 лет.

Вещества используются повсеместно и имеют множество положительных отзывов. С таким утеплением ваши стены смогут простоять более 100 лет.

Срок службы пенопласта как утеплителя

Еще одним из часто используемых материалов для утепления является пенопласт. Принято считать, что срок годности пенополистирола достигает несколько десятков лет. Производители дают гарантию на стойкость материала в течение 50 лет . Однако при правильной процедуре утепления этот срок может быть увеличен в два раза . Это одна из основных причин, по которым он так популярен.

Следует учитывать, что существует несколько видов утеплителей, изготовленных из пенопласта:

- Полистирол. Материал, который делают в виде поролона. Подходит для защиты помещения с внутренней стороны. Имеет очень высокие эксплуатационные характеристики.

- Поливинилхлоридные вещества являются очень эластичными. Имеют очень высокий показатель стойкости.

- Пенополиуретан.

.jpg?v1664375342) Он считается выносливой теплоизоляцией, которая прослужит довольно долгое время, быстро застывает, образовывая очень крепкую защиту, способную выдержать множество внешних воздействий.

Он считается выносливой теплоизоляцией, которая прослужит довольно долгое время, быстро застывает, образовывая очень крепкую защиту, способную выдержать множество внешних воздействий.

Исходя из вышеперечисленных материалов, можно сделать вывод, что срок службы пенопласта является очень долгим и полностью оправдывает ожидания.

Минвата: технические характеристики и срок эксплуатации

Минеральная вата — востребованный материал, который используется для утепления различных поверхностей в промышленных и коммерческих зданиях, а также загородных домах и квартирах. Ведь его технические характеристики являются очень высокими, независимо от того, какой именно вид минеральной ваты используется.

Минеральная вата является негорючим утеплителем, поэтому не будет способствовать распространению огня и поддерживать пламя.

Основные характеристики минваты

Перед тем как использовать минвату для утепления, многие желают поближе познакомиться с этим материалом, поэтому ищут подробное описание к нему. Ниже представлен список основных характеристик такой ваты, которые позволят в полной мере оценить ее эксплуатационные свойства.

Ниже представлен список основных характеристик такой ваты, которые позволят в полной мере оценить ее эксплуатационные свойства.

Вернуться к оглавлению

Теплоизолирующие и шумопоглощающие характеристики

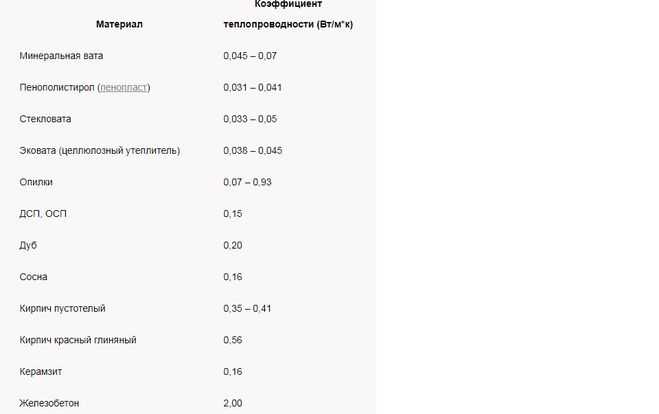

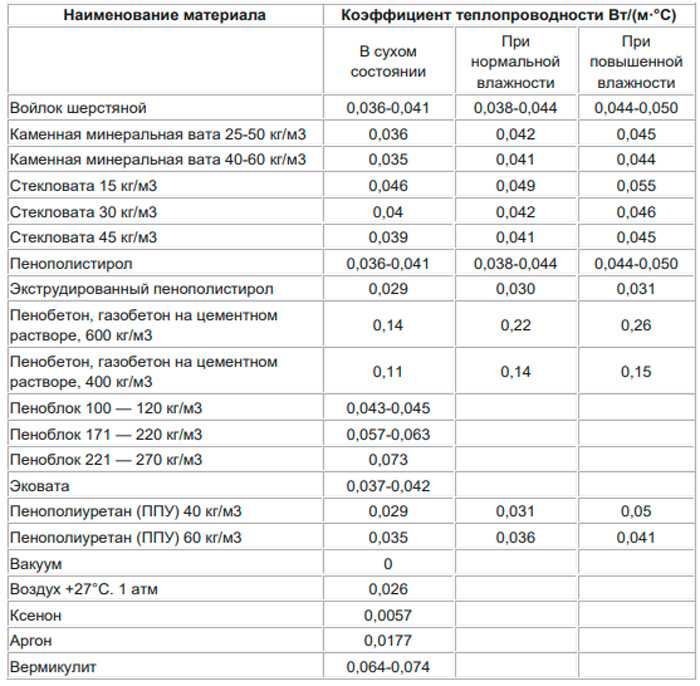

Таблица свойств минеральной ваты.

Минвата отличается очень низким коэффициентом теплопроводности. Он находится в следующих пределах: 0,038-0,045 Вт/К×м. Благодаря такому важному свойству, всего лишь 10-сантиметровый слой минеральной ваты заменяет кирпичную кладку толщиной в 117 см или стену из цельного дерева в 25 см. Высокая теплоизоляция этого материала достигается за счет наличия в нем многочисленных воздушных пор и каналов, которые составляют около 95% от его общего объема.

Еще одна важная отличительная черта минеральной ваты — способность сдерживать проникновение звуков в помещение. В результате чего можно создать с помощью этого материала комфортную обстановку в доме, где не будут присутствовать лишние шумы. Если говорить о точном коэффициенте звукоизоляции минваты, то он находится на отметке в 0,95, тогда как максимальный показатель равен 1. Такая важная характеристика достигается за счет того, что в таком материале в хаотичном порядке располагается огромное количество различных волокон. Они отлично поглощают звуковые волны.

Такая важная характеристика достигается за счет того, что в таком материале в хаотичном порядке располагается огромное количество различных волокон. Они отлично поглощают звуковые волны.

Вернуться к оглавлению

Негорючесть и паропроницаемость минваты

Самое ценное достоинство этого утеплителя заключается в его высокой пожарной безопасности. Он является негорючим, поэтому не будет способствовать распространению огня и поддерживать пламя.

Структура минеральной ваты и эковаты.

Утепление минватой можно производить даже в тех зданиях и помещениях, где планируется работать при температурах до +1000 °С.

Минеральная вата обладает высокой паропронизаемостью. Показатели этого материала по данной характеристике находятся в следующих пределах: 0,49-0,60 Мг/(м×ч×Па). Такое свойство обеспечивается минвате за счет особой структуры, которая дает возможность ей «дышать».

Это, в свою очередь, позволяет обеспечивать помещения, где она использована в качестве утеплителя, здоровым внутренним микроклиматом. В результате для этих целей не потребуется использовать механические приборы и тратиться на их покупку.

В результате для этих целей не потребуется использовать механические приборы и тратиться на их покупку.

Вернуться к оглавлению

Натуральность и плотность

Все вышеозвученные технические характеристики делают минеральную вату одной из самых лучших, среди материалов для утепления, но ее выбирают еще и потому, что она является натуральной и не содержит в себе вредные химические соединения. Так, ее изготавливают из гранитов, туфов, глин, известняков и базальтов при помощи особой обработки с применением огня. Поэтому использование минеральной ваты в загородных домах и квартирах является идеальным, поскольку она не навредит здоровью жильцов.

Минеральная вата обладает высокой плотностью. По этой характеристике данный материал подразделяется на несколько видов:

Виды минеральной ваты по плотности.

- 30-50 кг/м3 — минеральная вата, представленная мягким пухом, который продается в мешках или сформирован в рулоны. Применяется такой вид материала для утепления горизонтальных плоскостей в помещении.

Его сжимаемость доходит до 50%.

Его сжимаемость доходит до 50%. - 75 кг/м3 — полужесткая минеральная вата, используется для утепления горизонтальных частей зданий. Сжимаемость материала составляет около 20%.

- 125 кг/м3 — минеральная вата средней жесткости, отлично подходит для защиты горизонтальных и вертикальных частей дома. Сжимаемость материала доходит до 12%.

- 150-175 кг/м3 — жесткая минеральная вата в плитах. Она предназначена для утепления стен и кровли. Сжимаемость материала составляет около 2%.

- 200 кг/м3 — плиты минеральной ваты с повышенной прочностью, которые можно использовать под нагрузкой до 12 МПа.

Важно учесть, что высокая плотность этого материала наделяет его дополнительно следующими важными качествами:

- не теряет первоначальную форму под собственным весом;

- не поддается деформации и сжатию;

- выдерживает дополнительные нагрузки.

Вернуться к оглавлению

Срок службы минеральной ваты

Поскольку минеральная вата отличается высокими техническими характеристиками, что является показателем дробности этого материала, то многих интересует ее срок службы. Такой утеплитель относится к элитной группе «долгожителей», поскольку заявленная производителем длительность эксплуатации составляет до 50 лет. Но очень важно правильно укладывать минвату, иначе ее отличительные характеристики сойдут на нет, а прослужит она недолго. Так, при ее монтаже нужно предусмотреть изолирующие прослойки, а также оснастить минеральную вату защитным противоветровым и влагозащитным покрытием. И самое главное — при кладке этого материала предусмотрите технические щели (около 8-10 мм). Они необходимы для того, чтобы из минваты беспрепятственно испарялась влага. В противном случае она через пару лет разбухнет и разрушится.

Такой утеплитель относится к элитной группе «долгожителей», поскольку заявленная производителем длительность эксплуатации составляет до 50 лет. Но очень важно правильно укладывать минвату, иначе ее отличительные характеристики сойдут на нет, а прослужит она недолго. Так, при ее монтаже нужно предусмотреть изолирующие прослойки, а также оснастить минеральную вату защитным противоветровым и влагозащитным покрытием. И самое главное — при кладке этого материала предусмотрите технические щели (около 8-10 мм). Они необходимы для того, чтобы из минваты беспрепятственно испарялась влага. В противном случае она через пару лет разбухнет и разрушится.

Безусловно, минеральная вата идеально подходит в качестве утеплителя, поэтому рекомендуется в данных целях использовать именно этот материал. Ведь в его технических характеристиках и сроке эксплуатации при правильном монтаже вы не разочаруетесь, тогда как покупка минваты обойдется вам в весьма скромный бюджет. Ведь ее стоимость находится на минимальном уровне, что делает ее одним из самых доступных утеплителей.

Минвата: технические характеристики и срок эксплуатации

Минеральная вата — востребованный материал, который используется для утепления различных поверхностей в промышленных и коммерческих зданиях, а также загородных домах и квартирах. Ведь его технические характеристики являются очень высокими, независимо от того, какой именно вид минеральной ваты используется.

Минеральная вата является негорючим утеплителем, поэтому не будет способствовать распространению огня и поддерживать пламя.

Основные характеристики минваты

Перед тем как использовать минвату для утепления, многие желают поближе познакомиться с этим материалом, поэтому ищут подробное описание к нему. Ниже представлен список основных характеристик такой ваты, которые позволят в полной мере оценить ее эксплуатационные свойства.

Вернуться к оглавлению

Теплоизолирующие и шумопоглощающие характеристики

Таблица свойств минеральной ваты.

Минвата отличается очень низким коэффициентом теплопроводности. Он находится в следующих пределах: 0,038-0,045 Вт/К×м. Благодаря такому важному свойству, всего лишь 10-сантиметровый слой минеральной ваты заменяет кирпичную кладку толщиной в 117 см или стену из цельного дерева в 25 см. Высокая теплоизоляция этого материала достигается за счет наличия в нем многочисленных воздушных пор и каналов, которые составляют около 95% от его общего объема.

Он находится в следующих пределах: 0,038-0,045 Вт/К×м. Благодаря такому важному свойству, всего лишь 10-сантиметровый слой минеральной ваты заменяет кирпичную кладку толщиной в 117 см или стену из цельного дерева в 25 см. Высокая теплоизоляция этого материала достигается за счет наличия в нем многочисленных воздушных пор и каналов, которые составляют около 95% от его общего объема.

Еще одна важная отличительная черта минеральной ваты — способность сдерживать проникновение звуков в помещение. В результате чего можно создать с помощью этого материала комфортную обстановку в доме, где не будут присутствовать лишние шумы. Если говорить о точном коэффициенте звукоизоляции минваты, то он находится на отметке в 0,95, тогда как максимальный показатель равен 1. Такая важная характеристика достигается за счет того, что в таком материале в хаотичном порядке располагается огромное количество различных волокон. Они отлично поглощают звуковые волны.

Вернуться к оглавлению

Негорючесть и паропроницаемость минваты

Самое ценное достоинство этого утеплителя заключается в его высокой пожарной безопасности.

Он является негорючим, поэтому не будет способствовать распространению огня и поддерживать пламя.

Структура минеральной ваты и эковаты.

Утепление минватой можно производить даже в тех зданиях и помещениях, где планируется работать при температурах до +1000 °С.

Минеральная вата обладает высокой паропронизаемостью. Показатели этого материала по данной характеристике находятся в следующих пределах: 0,49-0,60 Мг/(м×ч×Па). Такое свойство обеспечивается минвате за счет особой структуры, которая дает возможность ей «дышать».

Это, в свою очередь, позволяет обеспечивать помещения, где она использована в качестве утеплителя, здоровым внутренним микроклиматом. В результате для этих целей не потребуется использовать механические приборы и тратиться на их покупку.

Вернуться к оглавлению

Натуральность и плотность

Все вышеозвученные технические характеристики делают минеральную вату одной из самых лучших, среди материалов для утепления, но ее выбирают еще и потому, что она является натуральной и не содержит в себе вредные химические соединения. Так, ее изготавливают из гранитов, туфов, глин, известняков и базальтов при помощи особой обработки с применением огня. Поэтому использование минеральной ваты в загородных домах и квартирах является идеальным, поскольку она не навредит здоровью жильцов.

Так, ее изготавливают из гранитов, туфов, глин, известняков и базальтов при помощи особой обработки с применением огня. Поэтому использование минеральной ваты в загородных домах и квартирах является идеальным, поскольку она не навредит здоровью жильцов.

Минеральная вата обладает высокой плотностью. По этой характеристике данный материал подразделяется на несколько видов:

Виды минеральной ваты по плотности.

- 30-50 кг/м3 — минеральная вата, представленная мягким пухом, который продается в мешках или сформирован в рулоны. Применяется такой вид материала для утепления горизонтальных плоскостей в помещении. Его сжимаемость доходит до 50%.

- 75 кг/м3 — полужесткая минеральная вата, используется для утепления горизонтальных частей зданий. Сжимаемость материала составляет около 20%.

- 125 кг/м3 — минеральная вата средней жесткости, отлично подходит для защиты горизонтальных и вертикальных частей дома. Сжимаемость материала доходит до 12%.

- 150-175 кг/м3 — жесткая минеральная вата в плитах.

Она предназначена для утепления стен и кровли. Сжимаемость материала составляет около 2%.

Она предназначена для утепления стен и кровли. Сжимаемость материала составляет около 2%. - 200 кг/м3 — плиты минеральной ваты с повышенной прочностью, которые можно использовать под нагрузкой до 12 МПа.

Важно учесть, что высокая плотность этого материала наделяет его дополнительно следующими важными качествами:

- не теряет первоначальную форму под собственным весом;

- не поддается деформации и сжатию;

- выдерживает дополнительные нагрузки.

Вернуться к оглавлению

Срок службы минеральной ваты

Поскольку минеральная вата отличается высокими техническими характеристиками, что является показателем дробности этого материала, то многих интересует ее срок службы. Такой утеплитель относится к элитной группе «долгожителей», поскольку заявленная производителем длительность эксплуатации составляет до 50 лет. Но очень важно правильно укладывать минвату, иначе ее отличительные характеристики сойдут на нет, а прослужит она недолго. Так, при ее монтаже нужно предусмотреть изолирующие прослойки, а также оснастить минеральную вату защитным противоветровым и влагозащитным покрытием. И самое главное — при кладке этого материала предусмотрите технические щели (около 8-10 мм). Они необходимы для того, чтобы из минваты беспрепятственно испарялась влага. В противном случае она через пару лет разбухнет и разрушится.

И самое главное — при кладке этого материала предусмотрите технические щели (около 8-10 мм). Они необходимы для того, чтобы из минваты беспрепятственно испарялась влага. В противном случае она через пару лет разбухнет и разрушится.

Безусловно, минеральная вата идеально подходит в качестве утеплителя, поэтому рекомендуется в данных целях использовать именно этот материал. Ведь в его технических характеристиках и сроке эксплуатации при правильном монтаже вы не разочаруетесь, тогда как покупка минваты обойдется вам в весьма скромный бюджет. Ведь ее стоимость находится на минимальном уровне, что делает ее одним из самых доступных утеплителей.

Минеральная вата: основные характеристики

Среди большого разнообразия современных теплоизоляционных материалов несомненное лидерство удерживает минеральная вата или более привычное в народе название – изовер.

Схема утепления крыши минеральной ватой.

Трудно представить сейчас любые строительные работы без применения этого материала. Минвата давно отвоевала первые позиции в строительстве у пенопласта и прочих привычных утеплителей. В силу своей пластичности и мягкости, этот тепло- и шумоизоляционный утеплитель применяют практически во всех сферах строительства, утепления и изоляции. Им изолируют и утепляют трубы, стены, перекрытия и потолки домов снаружи и изнутри, помимо своих теплоудерживающих свойств, данный материал обладает также хорошей звукоизоляцией. Минеральная вата представляет собой волокнистый теплоизоляционный материал, в состав которого входят минеральные волокна (силикатные расплавы горных пород), связанные синтетическими смолами. Название данного утеплителя характеризует схожесть с обычной ватой по виду, мягкости и структуре. Состав и свойства минеральной ваты напоминают асбестовое волокно. В силу своей повышенной устойчивости к действию химических веществ и высоких температур, изовер имеет чрезвычайно высокий срок службы, что делает его наиболее предпочтительным тепло- и шумоизоляционным материалом в современном строительстве.

Минвата давно отвоевала первые позиции в строительстве у пенопласта и прочих привычных утеплителей. В силу своей пластичности и мягкости, этот тепло- и шумоизоляционный утеплитель применяют практически во всех сферах строительства, утепления и изоляции. Им изолируют и утепляют трубы, стены, перекрытия и потолки домов снаружи и изнутри, помимо своих теплоудерживающих свойств, данный материал обладает также хорошей звукоизоляцией. Минеральная вата представляет собой волокнистый теплоизоляционный материал, в состав которого входят минеральные волокна (силикатные расплавы горных пород), связанные синтетическими смолами. Название данного утеплителя характеризует схожесть с обычной ватой по виду, мягкости и структуре. Состав и свойства минеральной ваты напоминают асбестовое волокно. В силу своей повышенной устойчивости к действию химических веществ и высоких температур, изовер имеет чрезвычайно высокий срок службы, что делает его наиболее предпочтительным тепло- и шумоизоляционным материалом в современном строительстве.

Экологичность и безопасность

Схема утепления фасадов минеральной ватой.

А вот с точки зрения экологичности и безопасности в использовании минеральной ваты не утихают споры, и экологичность минераловатного утеплителя вызывает ряд нареканий, а его безопасность для здоровья подвержена сомнениям. Дело в том, что одна из фракций минерального волокна в составе ваты обладает канцерогенными свойствами. К тому же, синтетическая вяжущая смола, используемая в производстве, выделяет формальдегид, который, как известно, чрезвычайно вреден и является токсическим веществом.

Несмотря на эти несомненные признаки вредности, существует ряд реабилитирующих свойств, которые значительно повышают экологичность данного утеплителя. Канцерогенными свойствами обладают, в основном, крупные волокна, и в силу того, что состав минеральной ваты главным образом состоит из мелковолокнистых соединений, то и вероятность вредного воздействия на человеческий организм сведена к минимуму при соблюдении технических и санитарных установленных норм строительства и монтажа.

Свойства и технические характеристики минеральной ваты

По своим свойствам этот теплоизолятор сходен с камнем, производится из базальта или шлака, поэтому минвата имеет еще одно название – каменная. Чтобы оценить несомненные преимущества ваты, технические характеристики и реальный срок службы, ниже приведены основные свойства и достоинства данного изоляционного материала.

Теплоизолирующие характеристики

При толщине этого утеплителя в размере 10 см, минвата обладает довольно низким коэффициентом 0,038-0,045 Вт/К×м, что обусловливает характеристики теплоизолирующих свойств равными толщине кирпичной стены в 117 см, либо стены из цельного дерева в 25 см. Несомненно, это делает изоляцию из минеральной ваты во много раз предпочтительнее прочих синтетически выделенных материалов, таких, как пенополистирол и прочие.

Шумопоглощающие свойства

Коэффициент звукоизоляции минеральной ваты равен 0.95 при максимальном значении 1. На упаковке изовера данная характеристика звукопоглощения обозначается буквами Aw, и, зная данный показатель, можно наверняка быть уверенным в качестве покупаемого продукта и желаемых нормах шумопоглощения.

Негорючесть

Пожалуй, весьма немаловажным достоинством минеральной ваты считается ее негорючесть, а потому данный теплоизоляционный материал прекрасно себя чувствует под металлочерепицей, нагревающейся в жару, или в любых других местах с повышенными температурами. При нагревании, в отличие от всех остальных изоляций, изовер практически не горит, не плавится и, соответственно, не выделяет вредных химических летучих соединений.

Паропроницаемость

Еще один немаловажный аспект теплоизоляции и комфорта утепляемого помещения – способность изовера “дышать”. Пары проходят между волокнами, но не оседают и не впитываются в них. Такие свойства свободной циркуляции воздуха наравне с теплоудержанием становятся незаменимыми помощниками для создания комфортного микроклимата в помещении, что делает минвату самым экологически здоровым материалом в сравнении со всеми остальными.

Срок службы минеральной ваты

Схема утепления стены минеральной ватой.

Достоинства теплоизоляции и шумопонижения данного материала не вызывают сомнений. А каков срок службы минеральной ваты? Выгодно ли в конечном счете ее использование, и насколько изовер подвержен износу? Какие существуют различия данных характеристик в зависимости от состава волокон?

А каков срок службы минеральной ваты? Выгодно ли в конечном счете ее использование, и насколько изовер подвержен износу? Какие существуют различия данных характеристик в зависимости от состава волокон?

Итак, заявленный производителями срок службы данной изоляции около 50 лет. Но этот показатель не считается бесспорным и имеет ряд технических нюансов. Для изготовления утеплителя используется различное сырье, что влияет на качество и долговечность. На сегодняшний день существует два основных вида минеральной ваты.

Первый вид, наиболее высокого качества, изготавливается из горных вулканических пород базальтовой лавы или базальтового камня. Такая минвата называется каменной, стоит на порядок дороже, но технические характеристики и срок службы у нее гораздо выше чем у другого вида – шлаковой.

Шлаковый утеплитель изготавливают из шлаковых отходов металлургической доменной промышленности. Такой материал имеет низкую цену, служит недолго, да к тому же подвержен деформации, износу и плохо переносит температурные перепады. Но тем не менее, эта изоляция находит свое применение в утеплении некапитальных временных построек, сараев, складов.

Но тем не менее, эта изоляция находит свое применение в утеплении некапитальных временных построек, сараев, складов.

Для капитального строительства и утепления жилых помещений либо для повышения пожаробезопасности рекомендуется использовать более дорогую – каменную вату, имеющую очень низкую степень возгорания и более высокую степень теплоизоляции и шумопонижения.

Минеральная вата имеет пассивную химическую среду, что исключает возникновение коррозии на прилегающих металлических трубах и арматуре. К тому же, изоверы устойчивы к температурным деформациям, имеют очень малую усадку и за все годы эксплуатации утеплители из минеральной ваты практически не изменяют своих размеров, толщины и положения. Естественно, это свойство значительно сказывается на сроках эксплуатации.

Достоинства и недостатки в строительстве

Схема производства минеральной ваты.

Отдельно следует упомянуть чисто технические недостатки и достоинства данного материала при использовании в строительстве. Изовер на сегодняшний день поставляется в плитах и рулонах. В рулонах идет более мягкий и пластичный материал, который хорошо режется обычными ножницами и легко укладывается под обрешетку. Для более масштабного и серьезного строительства используют плиты из минеральной ваты. Они более плотные, нарезаются ножом и крепятся специальными профилями или гвоздями.

Изовер на сегодняшний день поставляется в плитах и рулонах. В рулонах идет более мягкий и пластичный материал, который хорошо режется обычными ножницами и легко укладывается под обрешетку. Для более масштабного и серьезного строительства используют плиты из минеральной ваты. Они более плотные, нарезаются ножом и крепятся специальными профилями или гвоздями.

Основной недостаток при планировании утепления в том, что минеральная вата в силу своей паропроницаемости напрямую зависит от отделочного слоя. И чем он плотнее, тем больше влаги впитывают волокна изовера. Вреда самой изоляции это не принесет, но значительно снизятся теплоизолирующие свойства. В силу большой гидрофильности (способности поглощать воду), минеральную вату при использовании в фасадной изоляции рекомендуется предварительно пропитать гидрофобизирующими составами, которые придадут утеплителю свойства водоотталкивания. К тому же, изначально следует составлять проект по теплоизоляции с учетом всех этих характеристик.

При правильном планировании, верных технических расчетах и подборе подходящих взаимодействующих материалов, любое строительство, будь то капитально жилье или временная постройка, при использовании минеральной ваты обретет все нужные характеристики теплоизоляции и шумопонижения, что сделает постройку теплой и долговечной.

Срок службы утеплителей из минеральной ваты

Чтобы ответить на вопрос, какие факторы оказывают влияние на срок службы минеральной ваты, нужно иметь представление о том, что это за материал, для чего применяется и в каких условиях он используется.

Как изготавливается минвата, ее свойства

Минвата образуется путем расплава горных пород и пропуска их через тончайшие фильеры. Образующиеся волокна тут же, на выходе из печи остужаются и наматываются на катушки. Из каменных волокон вырабатывают электроизоляционные тканые материалы, но определенная их часть (обычно это отбраковка) срезается с катушек и попадает в трепальные машины, где и вырабатывается вата.

Затем образовавшаяся вата подается под прессы, где образуются полотна, сворачиваемые в рулоны (низкая плотность) и плиты (минвата средней и высокой плотности).

По своей сути и химическому составу волокнистая вата остается тем же самым камнем (горнорудным материалом), который не боится сырости, плесени, никаких иных грибков. Это химически нейтральный утеплитель, который спокойно ведет себя при изменении кислотно-щелочной среды, никак не реагирует на появление, например ржавчины. Минеральной вате не страшны перепады температур, она не склонна к возгораниям, не проводит электрический ток.

Это химически нейтральный утеплитель, который спокойно ведет себя при изменении кислотно-щелочной среды, никак не реагирует на появление, например ржавчины. Минеральной вате не страшны перепады температур, она не склонна к возгораниям, не проводит электрический ток.

Где применяют минеральную вату

В общем, минеральная вата — это идеальный утеплитель, который применяется для тепловой изоляции трубопроводов теплотрасс, водопроводов, промышленных котлов на тепловых электростанциях.

В последние десятилетия минвата все чаще применяется для изоляции стен в домостроении. При правильном проведении всех работ по тепло- и пароизоляции, минераловатный утеплитель будет сохранять тепло столько лет, сколько простоят стены. Производитель называет срок эксплуатации минераловатного утеплителя — 50 лет. Но на самом деле, при правильном проведении монтажных работ, он прослужит гораздо дольше.

Какие факторы разрушают минеральную вату

На промышленных объектах даже при капитальном ремонте вата не подлежит замене, потому что сам материал в целом не портится, не разрушается и не разлагается. Могут образоваться пробои, когда пар под давлением образует отверстие в трубе (свищ) и, вырываясь наружу, сметает утеплитель. Во время проведения изоляционных работ старый утеплитель не удаляется.

Могут образоваться пробои, когда пар под давлением образует отверстие в трубе (свищ) и, вырываясь наружу, сметает утеплитель. Во время проведения изоляционных работ старый утеплитель не удаляется.

Минераловатный утеплитель способен выдержать новый эксплуатационный срок до следующего капитального ремонта, поэтому его используют повторно. Новый материал накладывается там, где он по различным причинам стал меньше. Замене подлежат лишь те участки изоляционного слоя, которые, оказавшись открытыми, забиваются пылью, грязью и каменеют. Таким образом, первый враг минеральной ваты — пыль и грязь.

Следующий враг этого пористого и дышащего утеплителя является влага при отсутствии воздуха. Если вода или конденсат попадает в слой теплоизоляции, но при этом не имеет выхода, она нарушает теплоизоляционные свойства. Вата перестает дышать и сохранять тепло. Поэтому при устройстве теплоизоляции предусматриваются технологические отверстия, сквозь которые в слой теплоизоляции поступает воздух, и выводится влага.

Минвата хорошо впитывает влагу

Некоторые производители пропитывают минвату водоотталкивающими веществами, и такой материал подходит для теплоизоляции кровли, наружных стен дома.

Механическое воздействие

Из сказанного выше напрашивается также вывод, что срок службы минваты сокращает механическое воздействие извне. Это

- свищи на трубопроводах;

- ветер, способный смести слабо закрепленный кожух на наземных трубах;

- рабочие, устраняющие протечки труб;

- грызуны, живущие под землей и в домах.

Механическому разрушению подвержена в основном промышленная тепловая изоляция.

Грызуны

Что бы ни говорил производитель, практика показывает, что грызуны устраивают гнезда практически во всех типах изоляции. Их даже не пугает колючая и раздражающая стекловата. Они прогрызают ходы, устраивают гнезда, тем самым разрушают изоляционный слой.

Таким образом, для того, чтобы продлить срок службы теплоизоляционного слоя, нужно в первую очередь соблюсти все требования, предъявляемые к тепловой, и паровой изоляции на стадии монтажных работ, устранить факторы, разрушающие тепловую изоляцию.

МИНЕРАЛЬНАЯ ВАТА – rk-cold.ru

МИНЕРАЛЬНАЯ ВАТАadmin2022-04-12T09:22:11+03:00Основные характеристики

Любое строительство состоит из разных этапов, а если речь идет о жилых помещениях, утепление является одной из важных процедур. Для этого чаще всего используют минеральную вату, удельный вес которой зависит от плотности и разных характеристик. Теплоизолятор можно приобрести в любом строительном магазине, к тому же он предлагается по низким ценам, однако у него есть и масса других эксплуатационных особенностей.

Минвата обеспечивает не только тепло-, но и звукоизоляцию, она должна отвечать стандартам ГОСТ, быть огнестойкой, надежной и достаточно плотной.

К основным преимуществам изделия можно отнести ряд факторов. Так, в составе минваты нет органических элементов, поэтому срок эксплуатации настолько продолжителен, что можно не беспокоиться о ремонте довольно долго.

Таким образом материал не будет плесневеть и разлагаться, что также подтверждает длительный срок службы. Если вы беспокоитесь о том, живут ли мыши в минвате, это ошибочное мнение – грызунов и насекомых не привлекает данный утеплитель, поэтому его можно хранить, сколько угодно. Колебания температуры не страшны, как и влияние агрессивной среды.

У минеральной ваты низкий показатель теплопроводности: всего 10 см утеплителя равны брусу 25 см, а кирпичной кладке толщиной 117 см. Стоит отметить, что базальтовый тип данного материала является наиболее долговечным – его можно использовать на протяжении 50 лет, не беспокоясь об эксплуатационных характеристиках. У шлаковаты этот период несколько меньше, но ее можно приобрести для утепления складского или подсобного помещения.

Материал нередко применяют для отделки помещений согласно СНиП. Благодаря высокой паропроницаемости минвата выполняет функцию не только утеплителя, но и защищает от лишнего шума, ее можно использовать в деревянных и каменных сооружениях.

Виды по составу

Как упоминалось выше, минвата делится на несколько разновидностей: некоторые из них более огнеупорные, другие изготавливаются на синтетическом связующем, есть фольгированный материал. Поэтому важно ознакомиться с особенностями каждого класса, чтобы найти наиболее подходящий вариант.

Стекловата

У материала отличные эксплуатационные показатели. Единственным недостатком является то, что для работы с ним требуются средства защиты. Стекловата пользуется большим спросом по ряду причин. Прежде всего у нее высокая химическая устойчивость, она подходит для укладки на неровных поверхностях, хорошо поглощает звук, справляется с вибрациями и обладает низкой теплопроводностью.

Материал не возгорается, предлагается по доступной цене. Однако в ходе укладки необходимо позаботиться о парозащите, нужно учесть колкость изделия и обеспечить хорошую изоляцию. Срок эксплуатации стекловаты достигает 10 лет, что также имеет значение.

Однако в ходе укладки необходимо позаботиться о парозащите, нужно учесть колкость изделия и обеспечить хорошую изоляцию. Срок эксплуатации стекловаты достигает 10 лет, что также имеет значение.

Каменная

Главными компонентами данного материала являются диабаз и габбро. Толщина волокон может быть от 5 до 12 мкм, длина не превышает 1,6 см. Что касается свойств материала, он похож на шлаковату, однако отсутствует колкость, что является большим плюсом. Работу по монтажу теплоизолятора можно провести самостоятельно в краткие сроки. Этот тип минваты плохо впитывает влагу, поэтому для утепления такой вариант подходит лучше всего.

Шлаковата

В частном строительстве этот материал применяется чаще всего, к тому же им можно утеплить нежилое помещение. К преимуществам можно отнести возможность установки на фигурных и неровных поверхностях, огнеустойчивость, длительный срок эксплуатации, качественную звукоизоляцию и устойчивость к био- и химическим веществам.

Однако следует учитывать, что шлаковата не подойдет для утепления водопровода или фасадов. Во время монтажа необходимо использовать средства защиты – в составе есть фенолформальдегидные смолы, поэтому для жилых зданий его лучше не применять. Чаще всего шлаковатой утепляют подвалы, нежилые постройки и чердаки, промышленные объекты.

Базальтовая

Доломит или базальт является основным компонентом для изготовления такого материала. Это мелкозернистое изделие с супертонкими волокнами длиной до 5 см. Что касается теплопроводности базальтовой ваты, она самая низкая по сравнению с другими разновидностями.

Однако следует выделить несколько преимуществ. У материала высокая жесткость на сжатие, поэтому во время монтажа можно не использовать поддерживающие опоры, также он справляется с влиянием химических веществ, может прослужить до 50 лет. Базальт обладает низкой гигроскопичностью, является упругим и довольно прочным, способен поглощать звуки и не горит.

Комбинированная

Теплоизоляция: выбор материала

23 марта 2022

Теплоизоляционные материалы отличаются от других строительных материалов крайне низким показателем теплопроводности. Эти материалы более чем на 90% состоят из воздуха заключенного в пенистую (полистирол) или волокнистую (минеральная вата) структуру. Причем способность удерживать тепло определяется именно воздухом, содержащимся в материале, нежели самой структурой материала, поэтому теплопроводность таких материалов стремительно падает при их сжатии, слеживании и увлажнении.

Классические теплоизоляционные материалы пропускают тепла в 3-4 раза меньше чем газосиликат или дерево, в 12 раз меньше, чем керамический кирпич и в 20 раз меньше силикатного кирпича.

Наиболее широко используемыми теплоизоляционными материалами на сегодняшний день являются: пенополистирол (пенопласт), экструдированный пенополистирол, минеральная вата.

Принципиальным моментом является тот факт, что теплопроводность указанных материалов практически не отличается. Иными словами ни один из широко используемых современных теплоизоляционных материалов не обеспечивает большую защиту от теплопотери, чем обычный пенопласт. Любые другие заверения продавцов – лишь маркетинговый ход и не более того. Другое дело, что тот же пенопласт, как и его аналоги, имеет ряд других недостатков, не связанных с теплопроводностью, которые не позволяют использовать одни и те же материалы повсеместно.

Пенополистирол (пенопласт):

Теплоизоляционный материал со вспененной структурой, основным преимуществом которого является его экономичность. Помимо низкой стоимости пенопласт выделяется на фоне других утеплителей высокой прочностью на сжатие, благодаря чему он не слеживается и не деформируется при внешнем давлении; а также малым водопоглощением (1,5-2,0%), благодаря чему он практически не набирает влагу и не требует дополнительной пароизоляции и гидрозащиты.

Пенопласт изготавливается повсеместно и Вам в кротчайшие сроки под заказ поставят листы любого размера и толщины. При монтаже материал легко режется и шлифуется до идеально гладкой и ровной на стыках поверхности.

С учетом всего вышесказанного пенополистирол мог бы стать идеальным и универсальным теплоизоляционным материалом если бы не единственный недостаток – при воздействии температуры более 80°С пенопласт начинает выделять вредные для человека токсичные вещества, а при контакте с огнем воспламеняется. Кроме того, пенопласт не стоек к ультрафиолетовому излучению и разрушается при прямом воздействии солнечных лучей.

Справедливости ради надо отметить, что при проведении теплоизоляционных работ пенопласт в любом случае укрывается слоем стяжки или штукатурки, поэтому воздействие на него температуры более 80°С возможно исключительно при пожаре, однако вышеперечисленные формальные признаки относят его к группе горючих материалов существенно ограничивая его сферу применения.

Пенополистирол категорически запрещено использовать при утеплении стен с внутренней стороны помещений, утеплении скатных кровель, полов по лагам, утеплении каркасных, щитовых и деревянных домов – т.е. везде, где до него теоретически может добраться пламя. Аналогично при фасадном утеплении пенопласт не должен присутствовать на путях эвакуации людей, поэтому при утеплении фасадов пенополистиролом участки в радиусе 50см. вокруг дверных и оконных проемов рекомендуется утеплять каменной ватой.

Там же где вероятность воздействия открытого пламени маловероятна пенопласт становится лучшим вариантом утеплителя. Он идеально подходит для утепления полов и плоских кровель под стяжку, а также утепления фасадов в составе легких штукатурных систем.

Для фасадного утепления лучше всего подходит пенополистирол с плотностью 15 кг/м3 (ППТ-15), для утепления плоских кровель и полов под стяжку – 35 кг/м3 (ППТ-35). Т.к. материал с большей плотностью является более жестким и легче переносит высокие продавливающие нагрузки. Кроме того зачастую производители в стремлении привлечь покупателя низкой ценой под маркой ППТ-35 выпускают пенопласт с фактической плотностью от 18 до 23 кг/м3, а под маркой ППТ-25 – от 12 до 18 кг/м3. Поэтому если Вы предъявляете действительно высокие требования к пенопласту, марку ППТ-25 можно не рассматривать. Ее характеристики будут близки к ППТ-15.

Кроме того зачастую производители в стремлении привлечь покупателя низкой ценой под маркой ППТ-35 выпускают пенопласт с фактической плотностью от 18 до 23 кг/м3, а под маркой ППТ-25 – от 12 до 18 кг/м3. Поэтому если Вы предъявляете действительно высокие требования к пенопласту, марку ППТ-25 можно не рассматривать. Ее характеристики будут близки к ППТ-15.

Экструдированный пенополистирол:

Материал по технологии производства и своим свойствам очень близкий к пенопласту. Единственное его отличие от пенопласта – крайне низкий показатель водопоглощения – всего 0,3%. К слову коэффициент водопоглощения определяет какое количество влаги впитывает материал за 24 часа будучи полностью погруженным в воду. Этот показатель особенно важен при утеплении конструкций находящихся во влажной среде – подземной части фундаментов и цокольных этажей.

Физика процесса такова – подземная часть фундамента постоянно находится под воздействием вод, в результате чего теплоизоляционный материал постепенно напитывает влагу, которая снижает его теплоизоляционные свойства, т.

Поэтому основное назначение экструдированного пенополистирола – утепление подземной части фундаментов, цоколей и отмостки. Для других видов утеплений он не подходит, т.к. также пожароопасен как пенопласт, а утеплять фасады, полы и кровли под стяжку таким материалом бессмысленно дорого.

Стекловата:

Разновидность минеральной ваты с волокнистой структурой, образованной множеством тонких стеклянных нитей. Стекловата не горит и не выделяет вредных веществ, что позволяет использовать ее внутри помещений.

Основным недостатком стекловаты является ее чрезмерное водопоглощение. Во время отопительного сезона точка росы перемещается внутрь утеплителя, и образующаяся на волокнах влага становится хорошим проводником холода.

Высокое водопоглощение также препятствует активному использованию стекловаты для заполнения полостей в стенах каркасных и щитовых домах, а также для фасадного утепления. Влага, образующаяся в материале, утяжеляет вес волокон, в результате чего происходит его проседание с образованием пустот по верху конструкции. По этой причине при утеплении помещений стекловатой ее обязательно защищают пароизоляционной пленкой со стороны помещения (стороны поступления теплого воздуха). При утеплении кровель парозащита устанавливается как со стороны помещения, так и со стороны кровли.

Единственным неоспоримым преимуществом стеловаты являются ее непревзойденные звукоизоляционные качества. Сечение волокон стекловаты меньше чем у базальтовой ваты, а их количество больше. Кроме того эти волокна при отсутствии воздействия влаги не склеиваются между собой благодаря чему стекловата становится лучшим звукоизолятором по сравнению с другими теплоизоляционными материалами. Поэтому наиболее распространенным применением стекловаты является заполнение полостей в межкомнатных перегородках и межэтажных перекрытиях, где полностью исключается образование росы, поскольку отсутствует перепад температур по разные стороны конструкции.

Сечение волокон стекловаты меньше чем у базальтовой ваты, а их количество больше. Кроме того эти волокна при отсутствии воздействия влаги не склеиваются между собой благодаря чему стекловата становится лучшим звукоизолятором по сравнению с другими теплоизоляционными материалами. Поэтому наиболее распространенным применением стекловаты является заполнение полостей в межкомнатных перегородках и межэтажных перекрытиях, где полностью исключается образование росы, поскольку отсутствует перепад температур по разные стороны конструкции.

Для утепления вертикальных поверхностей (каркасные стены, перегородки, скатные кровли) используют минераловатные плиты т.к. они более жесткие, монтируются враспор, плотно прилегают к направляющим каркаса и свободно удерживаются между ними. Минераловатные маты (рулоны) больше подходят для утепления горизонтальных конструкций (полы по лагам, межэтажные перекрытия), они раскатываются между направляющими каркаса по всей длине без стыков.

В заключение нельзя не отметить негативное влияние стекловаты на здоровье человека при монтаже. При работе хрупкие волокна материала крошатся на тонкие кристаллы стекла, которые попадают в легкие, кожу и глаза, вызывая раздражение и зуд.

При работе хрупкие волокна материала крошатся на тонкие кристаллы стекла, которые попадают в легкие, кожу и глаза, вызывая раздражение и зуд.

Каменная (базальтовая) вата:

Разновидность минеральной ваты с волокнистой структурой, образованной множеством тонких нитей из минералов вулканических пород. По комплексу потребительских характеристик превосходит другие утеплители, хотя и является самым дорогостоящим из них.

Каменная вата экологична и пожаробезопасна, благодаря чему ее активно используют внутри помещений. Упругие волокна каменной ваты легко пропускают через себя влагу, не склеиваясь и не впитывая ее, поэтому материал не разрушается под действием влаги, не гниет и не покрывается плесенью, не проседает в вертикальных конструкциях. Благодаря этому базальтовая вата становится незаменимым материалом при фасадном утеплении, утеплении помещений с повышенной влажностью, утеплении скатных кровель. Каменная вата имеет крайне высокую термостойкость до 1000°С и ее можно без риска изолировать топочные, дымоходы и трубопроводы.

Плотность каменной ваты может колебаться в широчайшем диапазоне от 30 до 220 кг/м3. Материалы с низкой плотностью (30-40 кг/м3) подходят для утепления скатных кровель, полов по лагам и межэтажных перекрытий, каркасных стен и межкомнатных перегородок. Материалы со средней плотностью (80-100 кг/м3) для утепления фасадов в составе легких штукатурных систем, а также для утепления полов и кровель под стяжку. Материалы с высокой плотностью (175-220 кг/м3) для утепления плоских кровель без стяжки, когда кровельный рулонный материал наплавляется непосредственно на вату.

Волокна базальтовой ваты обладают низкой летучестью и не оказывают вредного влияния на человека при монтаже и последующей эксплуатации.

Подводя итоги всему вышесказанному, еще раз повторим, что у каждого из перечисленных материалов существуют свои достоинства и недостатки. Не бывает универсальных утеплителей, которые бы одинаково подходили для всех конструкций. Для каждого типа утепляемой поверхности необходимо подбирать свой материал. С точки зрения экономической целесообразности рекомендуем следующую раскладку теплоизоляционных материалов в соответствии с их назначением:

С точки зрения экономической целесообразности рекомендуем следующую раскладку теплоизоляционных материалов в соответствии с их назначением:

Чем отличается минеральная вата от стекловаты?

Большинство современных строительных материалов назвать новыми можно лишь условно. Многие из них представляют собой модификацию давно известного продукта: разница между ними совсем небольшая. Свой вклад в путаницу вносят и маркетологи производителей, изобретающие все новые названия, чтобы отличаться от конкурентов. Поэтому разобраться в наименованиях бывает тем сложнее, чем больше они похожи – например, минеральная вата и стекловата. Но отличия между этими материалами достойны того, чтобы рассмотреть их внимательно. Этим мы сегодня и займемся.

Немного о терминах

Строго говоря, считать эти материалы разными не совсем корректно. Технически минеральная вата – это целая группа теплоизоляторов, волокна которых получены из расплава ископаемого сырья, минералов. В зависимости от состава, отличают каменную, или базальтовую вату, шлаковату из отходов рудных производств и стекловату из компонентов, которые применяются при изготовлении стекла – кварцевого песка, соды, известняка, а то и из самого стеклянного боя. Но со временем шлаковата стала сдавать позиции, и название «минеральная вата» с подачи маркетологов в обиходе закрепилось за базальтовым утеплителем.

В зависимости от состава, отличают каменную, или базальтовую вату, шлаковату из отходов рудных производств и стекловату из компонентов, которые применяются при изготовлении стекла – кварцевого песка, соды, известняка, а то и из самого стеклянного боя. Но со временем шлаковата стала сдавать позиции, и название «минеральная вата» с подачи маркетологов в обиходе закрепилось за базальтовым утеплителем.

Особенности производства

Технология изготовления материалов не отличается: волокна объединяют в толщу при помощи фенолформальдегидных смол, содержание которых в продукции высокого качества не более 4,5%. Чем более хаотично расположены волокна, тем больше между ними воздушных пустот и эффективнее теплоизоляция, но тем менее эластичен материал. В зависимости от назначения его выпускают в виде плит или рулонов.

Стекловата будет меньше отличаться по составу – ее компоненты легко очистить от примесей. Их плавят при температуре до 600°С, и получают длинные волокна толщиной 3-15 мкм. Они придают теплоизолятору повышенную эластичность, поэтому его можно спрессовывать и скручивать для сокращения объема при перевозке без потери свойств.

Они придают теплоизолятору повышенную эластичность, поэтому его можно спрессовывать и скручивать для сокращения объема при перевозке без потери свойств.

Минеральную вату изготавливают из горных пород. Обнаружить и удалить включения из них гораздо сложнее: в готовом изделии нередки дефекты. Сырье плавится при значительно более высокой температуре – 1000-1500°С, волокна получаются почти вдвое короче и более тонкими: 2-10 мкм. Они могут отличаться хрупкостью, поэтому их объединяют в более плотную структуру, перевозят и хранят с сохранением объема, что дает разницу в стоимости. Минвату выпускают и в рулонах, но большинство волокон в них ориентированы горизонтально: это повышает прочность, но снижает теплоизоляционные качества.

Отличия между минеральной ватой и стекловатой

Разница в составе сырья и характеристиках волокна определяет, чем и как будут отличаться материалы при монтаже и эксплуатации:

Плотность.

Стекловата легче, она незаменима для теплоизоляции ненагруженных конструкций с небольшой несущей способностью: скатных крыш, чердачных перекрытий, вентфасадов. Плотная минвата хорошо выдерживает механические нагрузки: ее сфера применения – штукатурные фасады, плоские кровли, полы, стяжки и т.д.

Стекловата легче, она незаменима для теплоизоляции ненагруженных конструкций с небольшой несущей способностью: скатных крыш, чердачных перекрытий, вентфасадов. Плотная минвата хорошо выдерживает механические нагрузки: ее сфера применения – штукатурные фасады, плоские кровли, полы, стяжки и т.д.Эластичность стекловаты позволяет использовать ее для утепления элементов сложной формы. Качество теплозащиты рулонной минватой в этом случае будет ниже. Зато на ровных поверхностях плиты минваты имеют преимущество – они лучше прилегают и их проще монтировать.

Особенности монтажа. Минвата легко крошится и требует бережного обращения. Стеклянные волокна менее требовательны, но дают мелкую пыль из игольчатых частиц. Она легко проникает под одежду, впивается в глаза, попадает с током воздуха в легкие. Применение защитных костюмов, респираторов и очков при работе с таким материалом обязательно.

Гигроскопичность. Оба материала не впитывают воду, но высокая влажность приводит к нарушению структуры стеклянных волокон: они становятся ломкими, быстро слеживаются и теряют объем. Поэтому стекловата подходит для утепления лишь сухих помещений, и не допускает отделку покрытиями на водной основе. Минеральной же ватой при должной гидроизоляции можно утеплять даже заглубленные элементы, наносить поверх нее штукатурку, использовать при стяжке и т.д.

Звукоизоляционные качества стекловаты выше за счет хаотично расположенных волокон и большего количества воздушных камер между ними. Вибростойкость лучше у минеральной ваты – волокна надежно фиксируют друг друга.

Огнестойкость. Минеральная вата практически не дает усадки при воздействии открытого огня, поэтому может применяться для огнезащиты несущих конструкций.

Стекловата легко спекается и нуждается в дополнительном защитном слое.

Стекловата легко спекается и нуждается в дополнительном защитном слое.Термостойкость минеральных волокон значительно выше стеклянных, поэтому термоизоляцию горячих частей оборудования (например, дымоходов) ведут только минеральной ватой.

Химическая активность. Стекло – материал инертный, не выделяет химических соединений и не вступает с ними в реакции. Естественные компоненты минваты отличаются повышенной остаточной кислотностью, и при контакте с металлом вызывают его ускоренную коррозию.

Долговечность. Минеральная вата прочнее, дольше сохраняет объем и другие свойства. Стекловата со временем слеживается, теплозащитные качества ее падают, материал нуждается в замене.

Стоимость. Стекловату производят из практически дарового сырья, которое в изобилии есть в любом регионе.

Транспортируют и хранят легкий материал в сжатом виде, что существенно сокращает затраты. Разница в стоимости производства, хранении и перевозки минеральной ваты гораздо больше, поэтому цена ее выше.

Транспортируют и хранят легкий материал в сжатом виде, что существенно сокращает затраты. Разница в стоимости производства, хранении и перевозки минеральной ваты гораздо больше, поэтому цена ее выше.

Подведем итоги. Высокие единоразовые расходы на минеральную вату оправдывает долгий срок ее службы в капитальных домах. Но и стекловата – вполне разумный, а подчас единственно возможный выбор для утепления сложных геометрических форм, легких конструкций, временных построек и т.д. Поэтому принимать решение надо с учетом разницы между материалами. А вы ее уже знаете!

Минеральная вата срок службы в Тобольске: 256-товаров: бесплатная доставка, скидка-45% [перейти]

Партнерская программаПомощь

Тобольск

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Текстиль и кожа

Текстиль и кожа

Здоровье и красота

Здоровье и красота

Детские товары

Детские товары

Электротехника

Электротехника

Продукты и напитки

Продукты и напитки

Промышленность

Промышленность

Мебель и интерьер

Мебель и интерьер

Вода, газ и тепло

Вода, газ и тепло

Сельское хозяйство

Сельское хозяйство

Все категории

ВходИзбранное

Минеральная вата срок службы

Базальтовая плита (1000х600х30мм) EURO-ЛИТ-150, упак. 8шт

8шт

В МАГАЗИНЕще цены и похожие товары

Минвата Изовер “ISOVER КТ-СПЕЦИАЛ-ТВИН-50”, рулон 1,037м³ Коэффициент теплопроводности при

В МАГАЗИНЕще цены и похожие товары

Базальтовая плита (1000х600х30мм) EURO-ЛИТ-80-Ф1 фольгированная Коэффициент теплопроводности при

В МАГАЗИНЕще цены и похожие товары

Базальтовая плита (1000х600х50мм) EURO-ЛИТ-80-Ф1 фольгированная Коэффициент теплопроводности при

В МАГАЗИНЕще цены и похожие товары

Минеральная вата Isover Теплый дом,1170 x 610 50 мм,14 плит

В МАГАЗИНЕще цены и похожие товары

Минеральная вата Ursa Geo Теплостандарт, 1230 x 610 50 мм, 12 плит

В МАГАЗИНЕще цены и похожие товары

Минеральная вата Ursa Geo Теплостандарт, 6560 x 1220 50 мм, 2 листа

В МАГАЗИНЕще цены и похожие товары

Минвата Изовер “ISOVER-Сауна”, рулон 15м² Коэффициент теплопроводности при температуре 25°С::

В МАГАЗИНЕще цены и похожие товары

290

350

Минеральная вата GRODAN Delta в кубиках 100x100x65 (комплект из 4 шт) Тип: Грунт, Размер: Длина

В МАГАЗИНЕще цены и похожие товары

449

690

Минеральная вата Grodan Vital в матах (1000*195*75) 1 шт Тип: Грунт, Размер: Длина 100. 000 Ширина

000 Ширина

В МАГАЗИНЕще цены и похожие товары

489

790

Минеральная вата GRODAN Prestige в матах (1000*150*100) 1 шт Тип: Грунт, Размер: Длина 100.000

В МАГАЗИНЕще цены и похожие товары

259

300

Минеральная вата GRODAN Plantop в кубиках 75x75x65 (комплект из 4 шт) Тип: Грунт, Размер: Длина

В МАГАЗИНЕще цены и похожие товары

10 124

15340

Минеральная вата кубик GRODAN 100x100x65

ПОДРОБНЕЕЕще цены и похожие товары

788

1800

Базальтовая вата Basfiber огнеупорная/огнестойкая/утеплительная для стен, глушителя, печей, дымохода, бани и сауны 3 кг (каменная/минеральная) аналог каолиновой керамической

В МАГАЗИНЕще цены и похожие товары

Минеральная вата Firebatts с фольгой 1000x600x30 мм

В МАГАЗИНЕще цены и похожие товары

Минеральная вата Rockwool фасад баттс Д оптима 180 мм 600х1000 Тип: каменная вата, Производитель:

ПОДРОБНЕЕЕще цены и похожие товары

Минеральная вата Rockwool венти баттс Д 150 мм 600х1000

ПОДРОБНЕЕЕще цены и похожие товары

Минеральная вата Rockwool лайт баттс экстра 100 мм 600х1000

ПОДРОБНЕЕЕще цены и похожие товары

Минеральная вата Isoroc П-75 1000х500х50 мм 8 плит Ширина: 500мм

ПОДРОБНЕЕЕще цены и похожие товары

Минеральная вата Rockwool фасад баттс оптима 50 мм 600х1000 Тип: каменная вата, Производитель:

ПОДРОБНЕЕЕще цены и похожие товары

Минеральная вата Роквул Лайт Батс 1000х600х50 мм Ширина: 600мм

ПОДРОБНЕЕЕще цены и похожие товары

Минеральный утеплитель (ISOROC, Изолайт, 50 кг/м3, 1000 х 500 х 100 мм) размеры: 500x1000x50 мм, в упаковке: 2 м², плотность: 50 кг/м³

ПОДРОБНЕЕЕще цены и похожие товары

Минеральная вата Rockwool фасад баттс экстра 50 мм 600х1000 Тип: каменная вата, Производитель:

ПОДРОБНЕЕЕще цены и похожие товары

2 страница из 18

Утепление плоской крыши разными материалами

Производим капитальный ремонт мягкой кровли в который входит и утепление плоской крыши с устройством разуклонки и монтажом выравнивающего основания. Отличительной особенностью плоской кровли считается угол ее наклона. Он составляет от 2 до 12°. Такая крыша получается практически без уклона, что обуславливает особые требования, предъявляемые к выбору утеплителя для плоской крыши, который должен обладать:

Отличительной особенностью плоской кровли считается угол ее наклона. Он составляет от 2 до 12°. Такая крыша получается практически без уклона, что обуславливает особые требования, предъявляемые к выбору утеплителя для плоской крыши, который должен обладать:

- Повышенной устойчивостью к деформации, поскольку конструкция основной плоскости предполагает наличие серьезной снеговой и ветровой нагрузки. Особенно этот показатель актуален для эксплуатируемых крыш.

- Хорошей влагостойкостью, дающей возможность отталкивать проникающую через возможные негерметичные участки в толщу материала влагу.

- Небольшим весом, не дающим чрезмерной нагрузки на конструкцию.

- Длительным сроком службы с сохранением всех эксплуатационных свойств.

- Устойчивостью к температурным воздействиям.

- Экологической и пожарной безопасностью.

Утепление крыши минеральной ватой

Распространенный и недорогой утеплитель. Материал химически инертен, не горюч, отличается хорошими тепло и звукоизолирующими свойствами. В зависимости от того, какое сырье использовалось для его изготовления, различают разновидности изолирующего покрытия:

В зависимости от того, какое сырье использовалось для его изготовления, различают разновидности изолирующего покрытия:

• Стеклянная вата. Имеет особую упругость и прочность, что обусловлено большой длиной, толщиной и химическим составом волокон. Теплопроводность материала порядка 0,043 Вт/м•К. Выпускается в виде матов, рулонов и плит.

Процесс утепление горизонтального покрытия минеральной ватой не требует определенных навыков. Утеплитель в форме плит укладывается на подготовленное основание в шахматном порядке, каждый следующий слой перекрывает стыки предыдущего.

Срок эксплуатации – около 15 лет. Материал выдерживает температуры от -60 до 450С. Основной недостаток стекловаты – ломкость волокон, что создает трудности при работе с покрытием. Обломки стекловолокна раздражают кожу, а при вдыхании и легкие человека. Так же недостатками можно считать невысокую плотность и достаточно интенсивное влагопоглощение.

• Шлаковая вата. Длина волокон в три раза меньше, чем у стекловаты, что объясняет меньшую упругость материала. Шлаковата хуже всех минеральных ват сохраняет тепло, ее теплопроводность – 0,48 Вт/м•К. При температуре выше 300С изоляционное покрытие спекается и теряет свои свойства. Срок эксплуатации – около 10-15 лет при благоприятных условиях.

Шлаковата хуже всех минеральных ват сохраняет тепло, ее теплопроводность – 0,48 Вт/м•К. При температуре выше 300С изоляционное покрытие спекается и теряет свои свойства. Срок эксплуатации – около 10-15 лет при благоприятных условиях.

Шлаковата отличается высокой гигроскопичностью, при намокании она теряет эксплуатационные свойства. Кроме того в ее составе присутствуют доменные шлаки, соединяясь с водой они образуют кислотную среду, агрессивную для металла. Еще один недостаток – такая же, как и у стекловаты, ломкость волокон, что усложняет работу с утеплителем. Выпускается чаще всего в виде плит.

• Базальтовая вата. Длина и толщина волокон примерно одинакова со шлаковатой. Хороший утеплитель для плоской крыши, отличается низкими показателями теплопроводности, порядка 0,03 – 0,04 Вт/м•К, и гидрофобностью или способностью отталкивать влагу. Изоляционное покрытие может выдерживать температуру от -190 до 1000С, после чего оно начинает спекаться.

Срок службы базальтовой ваты доходит до 50 лет. Еще одно достоинство – отсутствие ломкости волокон, поэтому работать с ней можно без специальной защиты. Особая структура волокон материала делает его паропроницаемым. Покрытие формуется в листы или в рулоны, им набивают маты или продают в рассыпном виде. Основной недостаток – достаточно высокая стоимость утеплителя для плоской кровли.

Еще одно достоинство – отсутствие ломкости волокон, поэтому работать с ней можно без специальной защиты. Особая структура волокон материала делает его паропроницаемым. Покрытие формуется в листы или в рулоны, им набивают маты или продают в рассыпном виде. Основной недостаток – достаточно высокая стоимость утеплителя для плоской кровли.

Общим недостатком всех минеральных ват можно считать их неэкологичность, поскольку в состав покрытий входят опасные для здоровья человека компоненты.

Утепление плоской крыши керамзитом

Сыпучий изоляционный утеплитель для крыши с горизонтальным покрытием, произведенный из глины. Представляет собой округлые гранулы разных размеров. Различают три основных фракции керамзита: гравий, щебень и песок. От состава сырья и фракции зависит теплопроводность материала.

Чем она ниже, тем лучше изоляционный слой удерживает тепло. Для теплоизоляции плоских кровель керамзитом чаще всего используют гравий, его показатель – около 0,18 Вт/м•К. Материал не горюч, экологически чист, стоимость керамзита для утепления плоской крыши одна из самых низких.

При монтаже гранулы керамзита засыпают толщиной не менее 5 см. Размер гранул не должен быть больше 32 мм. Поверх обычно укладывают гидроизоляцию, поскольку керамзит имеет пористую структуру и может впитывать влагу. Вес получившийся конструкции равномерно распределяется по всей площади крыши и дает минемальную нагрузку на перекрытия.

Срок эксплуатации керамзита составляет более 50 лет, ведь он не подвержен гниению, температурным перепадам, воздействию агрессивных сред. Серьезных недостатков практически не имеет, стоимость керамзита на много меньше других видов теплоизоляции.

Экструдированный пенополистирол, еще один из способов утепления плоской крыши

Покрытие выпускается в плитах, представляющих собой спрессованные гранулы, заполненные углекислым газом или воздухом. Особенности строения обуславливают легкость и хорошие тепло сберегающие качества утеплителя для плоской крыши. Его теплопроводность составляет всего 0,027 Вт/м•К.

Добавляющиеся в состав покрытия антисептики дают ему устойчивость к воздействию микроорганизмов. Отличный материал для плоской крыши, не впитывает воду и имеет срок эксплуатации сопоставимый со сроком службы самой кровли.

Отличный материал для плоской крыши, не впитывает воду и имеет срок эксплуатации сопоставимый со сроком службы самой кровли.

К недостаткам покрытия можно отнести горючесть, низкую паропроницаемость и наличие вредных для человека веществ, водящих в его состав. Монтаж экструдированного пенополистирола довольно прост. Он укладывается на основание, закрепляется, стыки обязательно проклеиваются специальным, лучше фольгированным скотчем.

Пеностекло новый способ утепления крыши

Представляет собой плиты из расплавленной и вспененной стекломассы. Материал отличается низкой теплопроводностью, которая составляет около 0,04 Вт/м•К, что дает ему возможность хорошо сохранять тепло. Пеностекло не горюче, экологично и имеет хорошие звукоизоляционные показатели.

Правильная укладка гарантирует не менее 100 лет службы без изменения эксплуатационных характеристик, поскольку покрытие не подвержено температурным перепадам, воздействию микроорганизмов, вредителей и повышенной влажности.

Монтаж пеностекла производится посредством наклеивания плит на битумную мастику на практически любую поверхность. Недостатками считаются большой вес покрытия, цена утеплителя для плоской крыши и слабая ударная прочность.

Пенобетон

Состав, в основе которого цемент с органическими пенообразующими добавками. Материал отличается прочностью, низкой плотностью и, соответственно, весом, что позволяет ему оказывать минимальное давление на конструкцию.

Пенобетон пожаробезопасен, влагостоек и морозоустойчив. Его теплопроводность составляет порядка 0,1 Вт/м•К, так же высоки и его звукоизолирующие характеристики. Устройство утепления плоской крыши пенобетоном производится путем заливки состава при помощи специального пеногенератора. Перед началом работ по периметру кровли выстраивается опалубка. Утепленная плоская крыша пенобетоном, имеет длительный срок службы.

Пенополиуретан

Представляет собой закрыто-ячеистое прочное бесшовное покрытие. Материал влагонепроницаем, не горюч и биологически нейтрален. Теплопроводность пенополиуретана составляет порядка 0,019 Вт/м•К, что является одним из самых низких значений. Покрытие хорошо поглощает звук, являясь отличным шумоизолятором.

Теплопроводность пенополиуретана составляет порядка 0,019 Вт/м•К, что является одним из самых низких значений. Покрытие хорошо поглощает звук, являясь отличным шумоизолятором.

Монтаж состава производится посредством распыления пенистой жидкой субстанции при помощи специального оборудования. Процесс затвердевания длится меньше минуты. Очень легко укладывается теплоизоляция на любую по конфигурации плоской крыши.

Срок службы пенополиуретана составляет как минимум более 30 лет. Значимые недостатки: пенополиуретан разрушается под воздействием ультро фиолетового излучения и требует нанесения защиты, его нельзя укладывать на холодную поверхность. Высокая стоимость теплоизоляции.

Полистиролбетон