Резка пенопласта нихромовой проволокой своими руками (видео)

/в Отделка и ремонт потолка /от adminФигурная резка пенопласта

Пенопласт — один из самых популярных в наше время строительных материалов. Его широко используют для звукоизоляции и утепления помещений.

Главные свойства пенопласта, которые обеспечивают ему популярность являются:

- низкая теплопроводность;

- дешевизна;

- пожарная безопасность;

- простота в эксплуатации.

На заводах пенопласт выпускают крупными листами, которые могут существенно отличаться своими габаритами. Также этот материал может иметь разную плотность, цветовую гамму, размер фракции.

Основная операция, которую проделывают над пенопластом — это резка. Она позволяет получать из крупных листов данного материала элементы необходимого размера.

Способы резки

Пенопласт реально резать даже обычным лезвием

У простых людей, которые собираются самостоятельно делать ремонт, возникает закономерный вопрос: как резать пенопласт правильно?

Все способы резки можно условно разделить на две большие группы:

- Механическая

- Термическая

В домашних условиях легче всего производить механическую резку, которая осуществляется при помощи простых инструментов.

Второй способ, термический, заключается в использовании специальных станков и аппаратуры.

Инструменты

Горячий электрический нож для резки паралона и пенопласта (150Вт,220В, лезвие 150мм)

Самые часто используемые инструменты для резки пенопласта:

- ножи;

- ножовки;

- паяльники;

- станки с нихромовой проволокой в качестве рабочей части.

Для того, чтобы раскраивать заводские листы пенопласта на отдельные куски необходимого размера в домашних условиях чаще всего используют подручный инструмент для резки пенопласта. К ним в первую очередь канцелярские, сапожные ножи, ножовки по дереву и металлу с мелкими зубьями. Пилить пенопласт необходимо аккуратно, так как он при проведении этой операции может сильно крошиться. Причем чем больше зерно, тем сильнее будет происходить крошение.

Ножи для раскроя пенопласта хорошо затачивают — чем острее будет лезвие, тем быстрее и точнее будет производится резка. Кроме канцелярских и сапожных используются специальные ножи для пенопласта со специальной резиновой накладкой. Также помимо заточки, для облегчения раскройки лезвия нагревают.

Кроме канцелярских и сапожных используются специальные ножи для пенопласта со специальной резиновой накладкой. Также помимо заточки, для облегчения раскройки лезвия нагревают.

Этими инструментами можно производить только ровные разрезы. С их помощью можно получать только элементы с прямыми сторонами: квадраты, прямоугольники, трапеции и т. д.

Основным недостатком резки при помощи ножей является то, что толщина листа не должна превышать 5-7 см. Ножовки и пилы с мелкими зубьями и используют даже при толщине исходного материала до 30 см, но при этом срезы получаются грубыми.

Примечание

Механическая резка всегда сопровождается высоким уровнем шума, а также возникновением большого количества мусора.

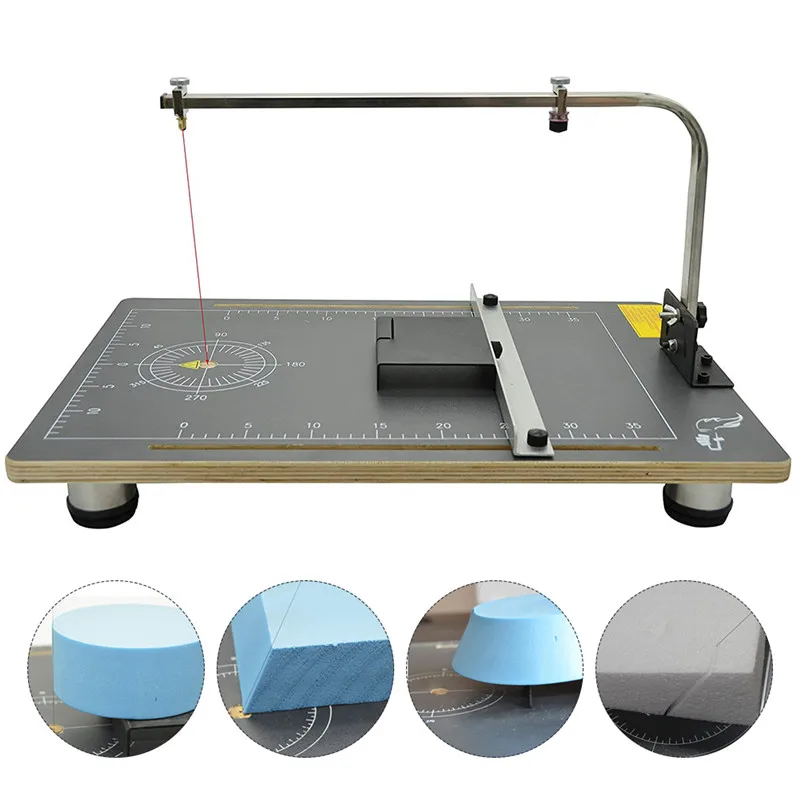

С помощью фигурной резки пенопласта можно изготовить скульптуры, фигуры и декоративные элементы

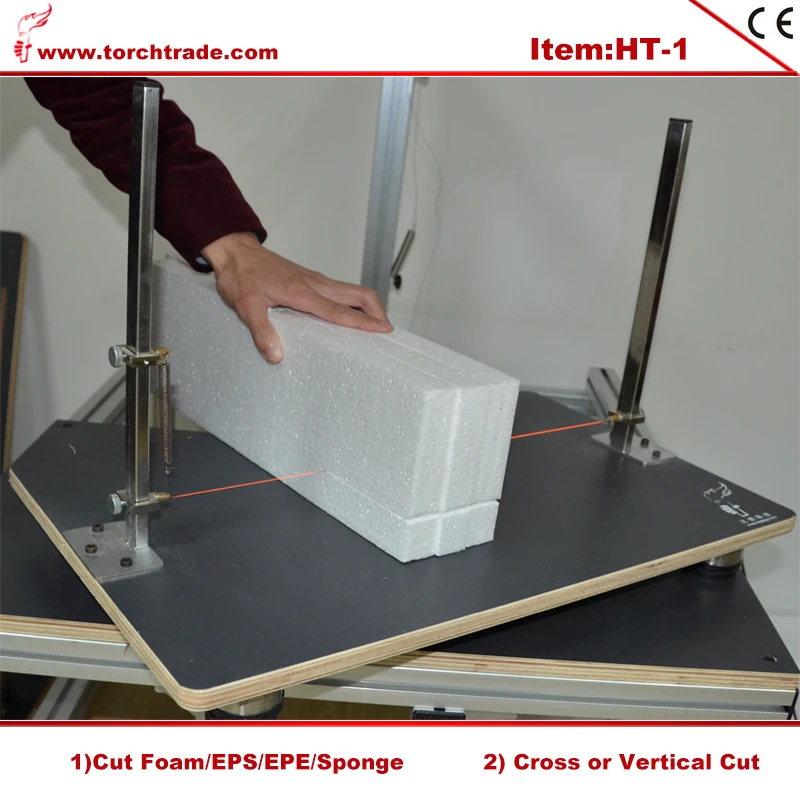

Фигурная резка пенопласта осуществляется исключительно термическим способом. Для этого используют паяльники со специальными насадками, а также станки.

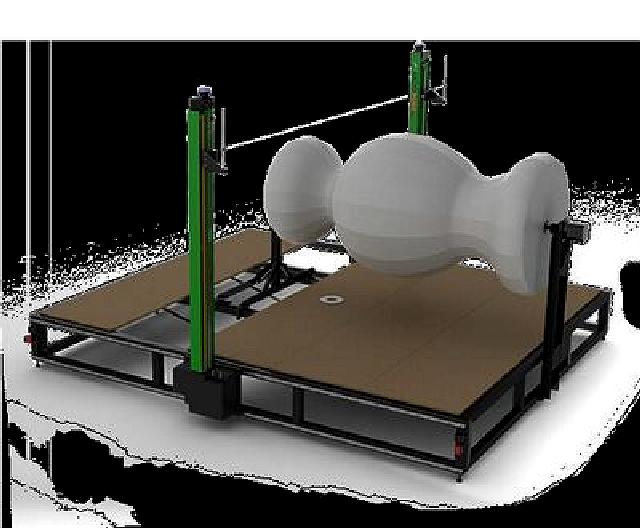

Профессиональные станки для резки пенопласта производятся для компаний, которые занимаются изготовлением форм для литья для металлургии, декораций для театров и киностудий. Они позволяют получать элементы любой формы, с произвольными углами. На такой аппаратуре возможно изготовление шаров, закругленных элементов.

Профессиональные станки очень дорогие, и их не имеет смысла использовать в домашних условиях.

Насадки на паяльник имеют вид стальной пластины, которая надевается на термоэлемент. В итоге получается постоянно подогреваемый нож, который позволяет делать отверстия в листах, а также разрезать листы на куски произвольной формы.

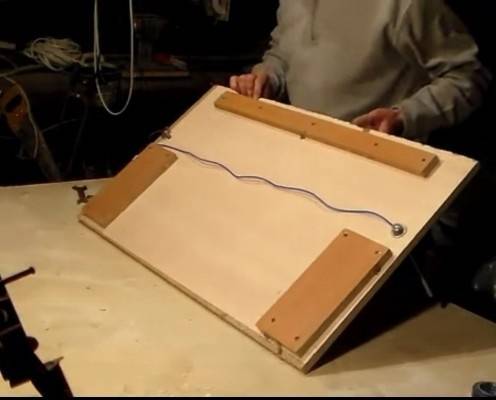

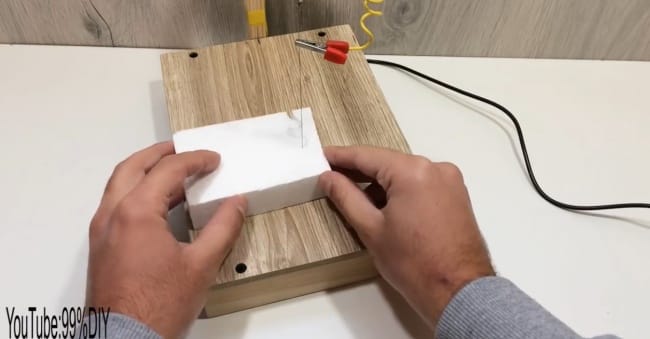

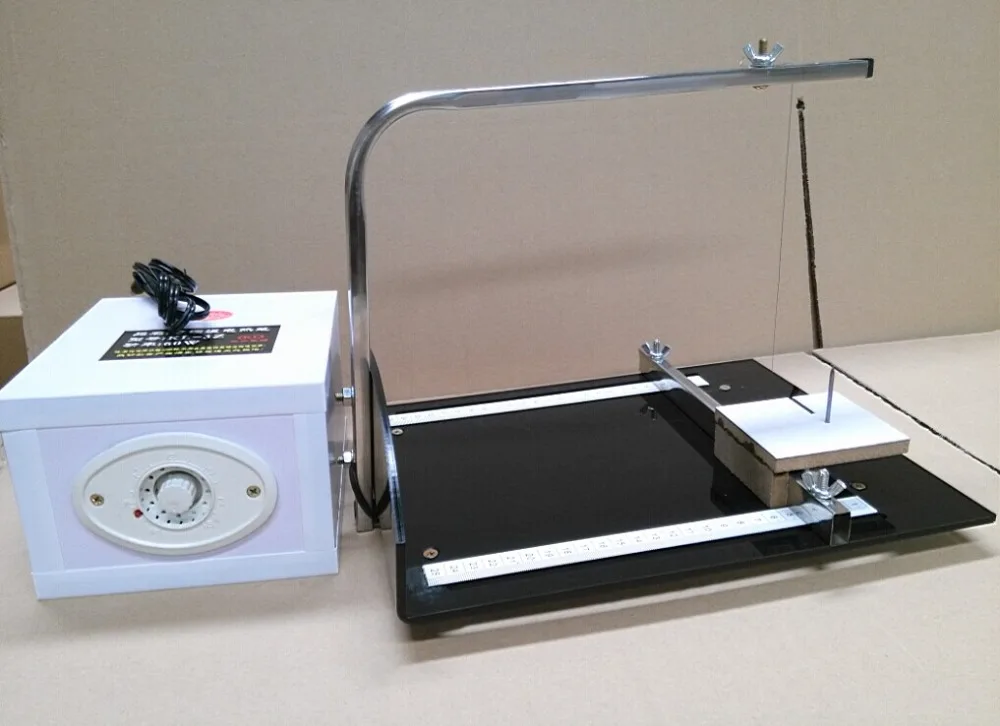

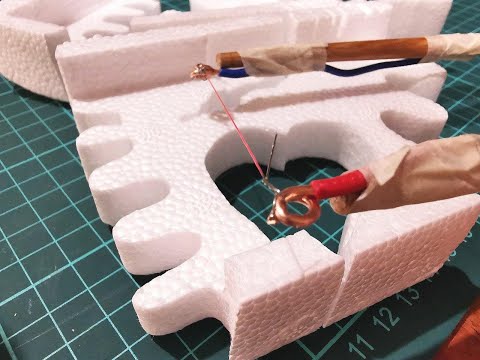

Самодельный станок с нихромовой нитью

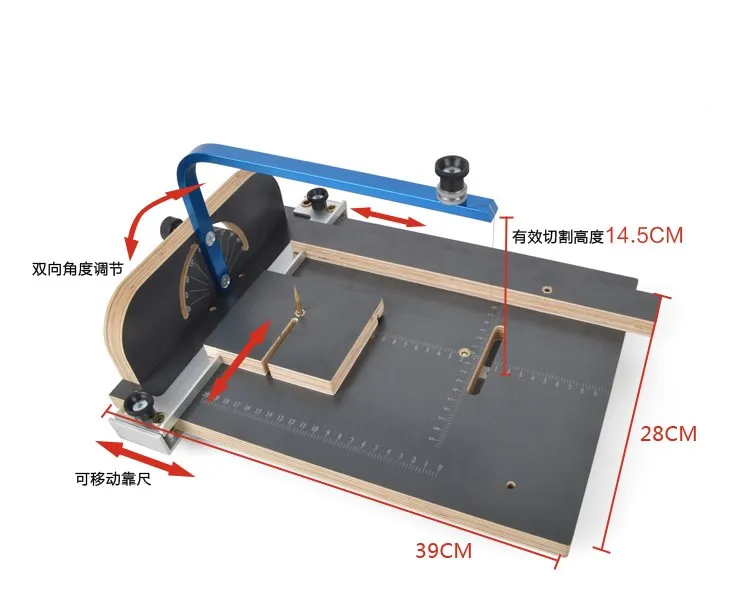

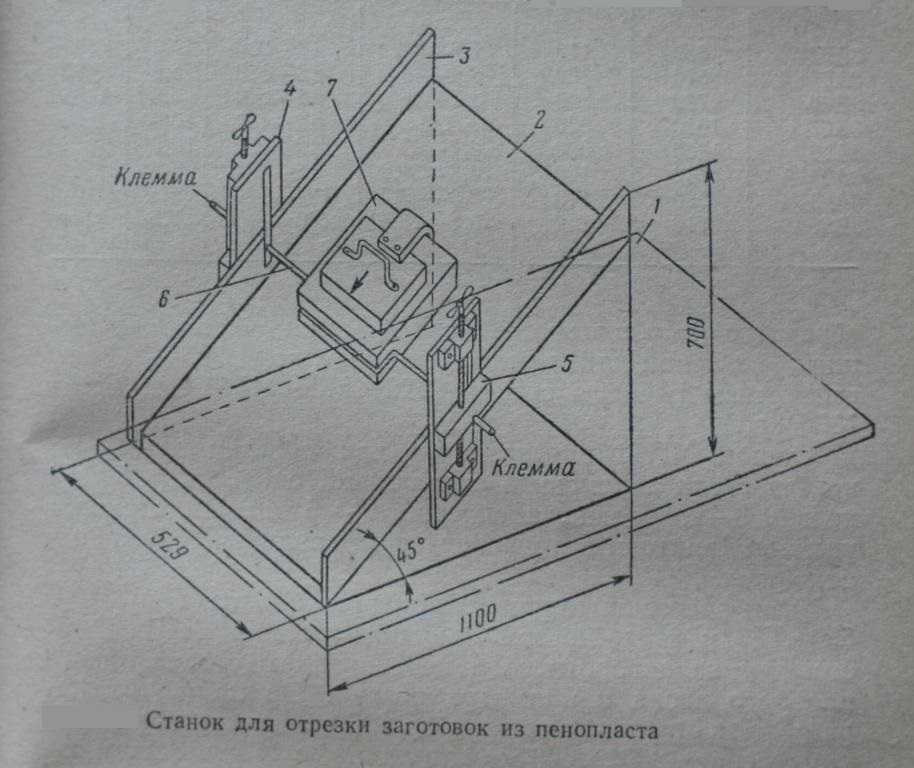

Чертеж станока для резки пенопласта

Фигурная резка пенопласта может быть произведена и на самодельной аппаратуре. Кустарные станки изготавливают из подручных средств: старой мебели, деревянных брусков, фанеры, ДСП. Используют те материалы, которые находятся в непосредственном доступе. Обязательным элементом, который не представляется возможным заменить, является нить или проволока из специального сплава, состоящего из никеля и хрома.

Обязательным элементом, который не представляется возможным заменить, является нить или проволока из специального сплава, состоящего из никеля и хрома.

Главным плюсом резки при помощи специального станка с нихромовой проволокой является возможность раскройки, как продольной, так и поперечной.

В первом случае используется вертикальная установка струны. Для поперечной раскройки используют горизонтальное расположение нихромовой нити.

Поперечная резка позволяет получать листы строго заданной высоты. Это очень полезно, когда кусок пенопласта толще, чем необходимо. Поперечная резка не может быть осуществлена при помощи ножей или ножовок, для этого обязательно нужно иметь станок с нихромовой нитью.

О том как правильно резать пенопласт на таком станке, снято много видео, которые стоит посмотреть перед началом работы.

Изготовление станка

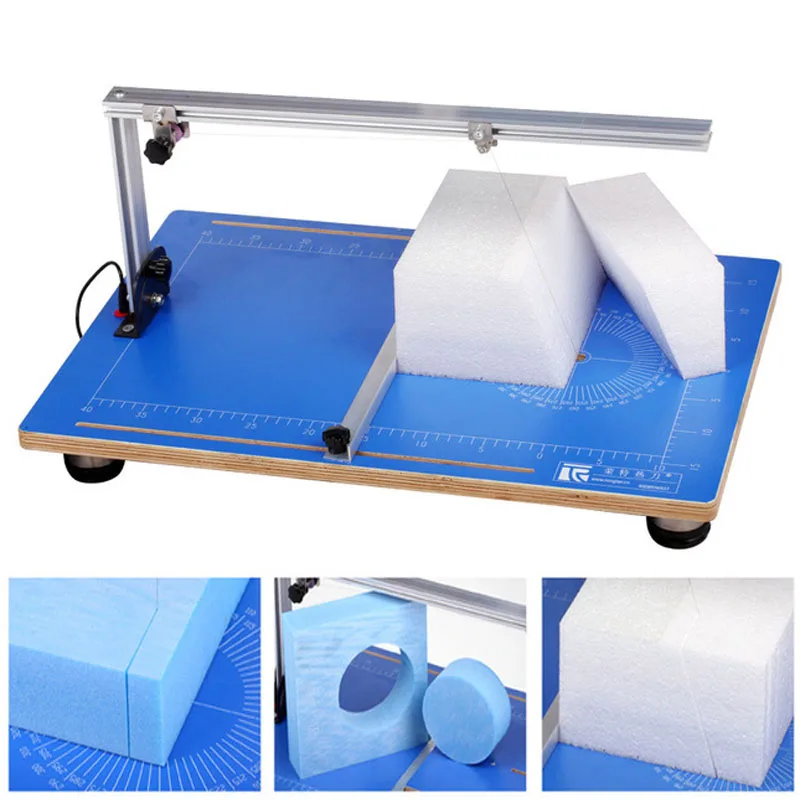

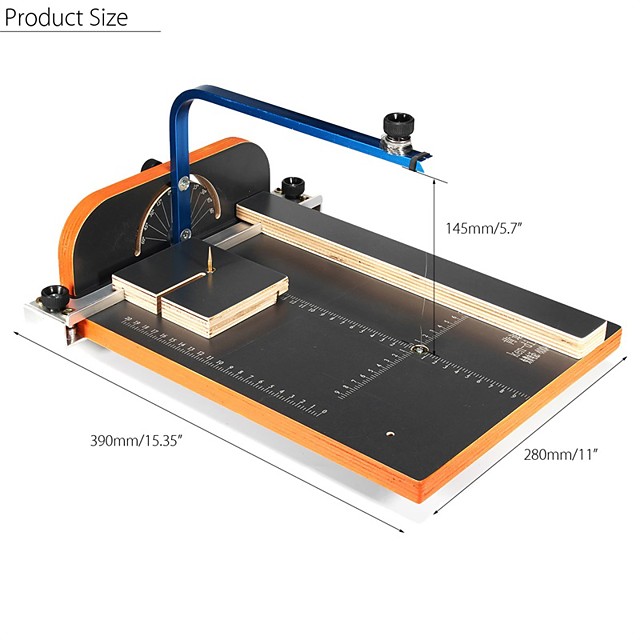

Аппарат для резки пенопласта

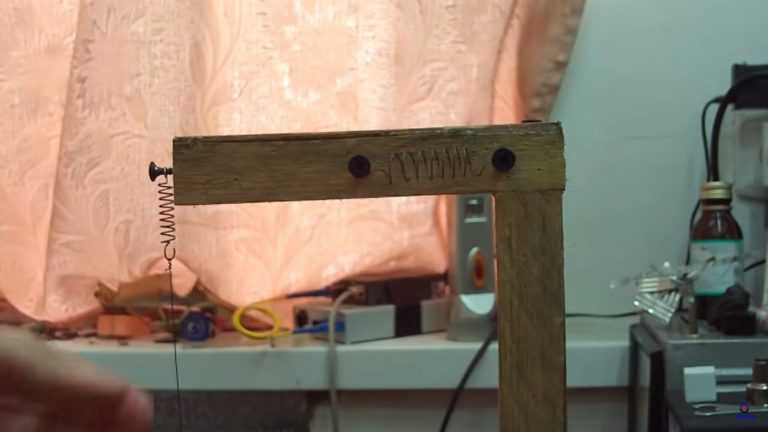

Для того чтобы сделать самодельный станок, из материалов понадобится:

- основа для станка;

- деревянный брус;

- саморезы;

- пружина;

- нихромовя проволока.

Из инструментов пригодятся:

- шруповерт;

- дрель;

- пассатижи.

Также можно использовать лабораторный регулируемый автотрансформатор (ЛАТР). Он позволит получать необходимое напряжение, которое позволит легко резать пенопласт, но при этом не будет его оплавлять.

В качестве основания для самодельного станка может выступить любой плоский лист с гладкой поверхностью, чтобы по ней легко можно было передвигать пенопласт. Подойдет фанера, прессованная древесина, профнастил. Пластик использовать не рекомендуется — под воздействием температуры он тоже может начать деформироваться.

В основу вкручиваются два самореза так, чтобы можно было легко менять их высоту. На шурупы прикрепляют нихромовую проволоку диаметром 0,6 — 0,8 мм. При этом с одной стороны делают это при помощи пружины, которая сведет на нет температурную деформацию проволоки, что предотвратит провисание и ослабление режущего элемента.

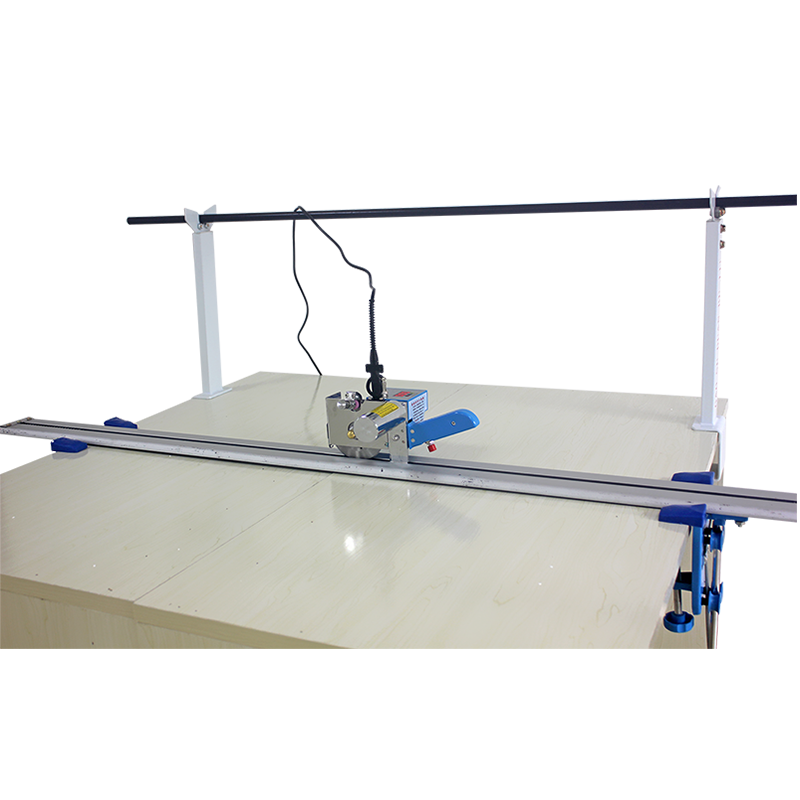

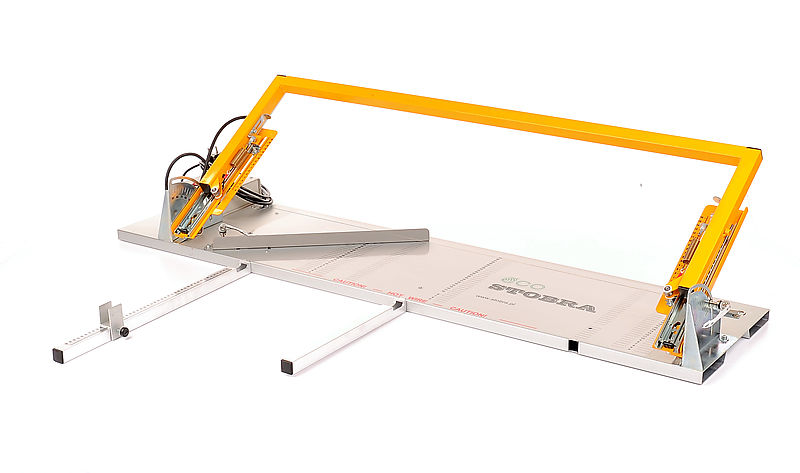

Станки 3D АСИНХРОННОЙ резки пенопласта

Оборудование для 3D резки пенопласта и пенополистирола, асинхронного типа, с компьютерным (USB) управлением

Модель: Delta Cutter – 2022 |

Новая модернизированная модель. Имеет расширенные возможности и поставляется в полной комплектации! Станки данной серии – это современная разработка! Отвечающая всем нормам и техническим требованиям, необходимым для 2D и 3D резки различных полимерных материалов. Отличие данной модели от классических станков серии Delta Cutter 3D – 2022 – это возможность асинхронной резки. Возможность асинхронной (независимой) резки на всех координатах, резка конусовидных колонн и деталей с изменением угла наклона режущей струны. Применяются только высококачественные комплектующие. Страна производитель: Россия |

| Рабочее поле | Стоимость |

|

– длина 1000 мм (горизонтальное перемещение) |

429 000 р. в полной комплектации |

|

Акция! (Количество ограничено) |

429 000 р. 447 000 р. в полной комплектации |

|

– длина 2500 мм (горизонтальное перемещение) |

455 000 р. в полной комплектации |

|

– длина 3000 мм (горизонтальное перемещение) |

467 000 р. в полной комплектации |

При необходимости, длина струны и рабочие поля могут быть изменены под технические требования заказчика!

Поставляется в полной комплектации!

Все модели поставляются в полной комплектации и изготовлены на базе высокоточных систем линейных

Комплектация станков для фигурной резки пенопласта:

| Блок управления универсальный 5-ти осевой USB | |

| Дистанционный пульт управления на радиоканале | |

| Программа SPN KiberStek | |

| Программа управления станком: Cnc-Drive | |

| Универсальный натяжитель режущих струн | |

| Внешний, безопасный источник питания режущих струн с цифровой регулировкой | |

| Блок автоматического включения и выключения питания режущих струн, управление от софта | |

| Режущая струна Нихром Х20Н80 – 18 комплектов струн | |

| Набор подшипников ЗИП – 2 подшипника | |

| Набор инструментов для сборки станка | |

| Смазка для направляющих и подшипников | |

| Архив стандартных готовых макетов по декору | |

| Инструкция по сборке оборудования + фото инструкция поэтапной сборки |

ПРЕИМУЩЕСТВА СТАНКОВ Delta Cutter 3D – 2022

|

Новая модернизированная модель поставляется с 01 Марта 2022 г. Последняя модернизация станков этой серии имеет ряд значительных преимуществ перед моделями, которые производились ранее, более 5 лет назад. Наряду с конструктивными изменениями, были значительно расширены функции программного обеспечения! Добавлена жесткость, и возможность холостых перемещений на больших скоростях до 4500 мм/мин! |

Конструктивные особенности.

| Стальной корпус станка усиленной прочности! |

Немаловажной особенностью станков нашего производства является конструктивная прочность несущей рамы.

Корпус станка состоит из сварных полуразборных модулей, с сечением стального профиля 80х80 мм! Это является залогом надежности в условиях производства и исключает возможность различных деформаций при перевозке оборудования и его дальнейшей эксплуатации. Наряду с большой прочностью, станок имеет небольшой вес при транспортировке – около 300 кг. Каждый модуль легко собирается и перевозиться при транспортировке.

Наряду с большой прочностью, станок имеет небольшой вес при транспортировке – около 300 кг. Каждый модуль легко собирается и перевозиться при транспортировке.

Многие производители «вскользь» упоминают что корпус стальной, но не обговаривают все подробности и зачастую производят «стальные» станки из тонкостенного материала небольшого сечения, заведомо с недостаточной прочностью… Стальная несущая рама станков нашего производства При этом общий вес станка не превышает 300 кг. |

| Стальные профильные трубы и столешницы для установки заготовок. |

|

В станке имеются стальные съемные профильные трубы и столешницы для установки заготовок пенопласта. |

Наименование основных элементов конструкции

1. Независимый модуль перемещения режущей струны (левый / правый)

2. Гибкий кабель канал для размещения эл. проводки

3. Регулируемая стяжка жесткости

4. Балка соединительная нижняя (регулируемая на разную длину струны 1000 – 2500 мм)

5. Корпус модуля основного (левый / правый)

6. Сигнализатор питания струны и начала процесса резки

7. Балка повышенной жесткости (для сборки станка на стандартную длину 2500 мм)

Балка повышенной жесткости (для сборки станка на стандартную длину 2500 мм)

8. Шаговые двигатели горизонтального перемещения (всего применяется 4 независимых ШД)

9. Защитный экран

10. Столешница для установки заготовок

11. Регулируемые опорные ножки

12. Шаговые двигатели вертикального перемещения (всего применяется 4 независимых ШД)

13. Режущая струна

14. Защитный экран

15. Гибкий кабель канал для размещения эл. проводки

| Высокоточные стальные направляющие серии SBR16 |

|

Направляющие состоят из стальных полированных валов с глубиной закалки до 1 мм, установленных на алюминиевых опорах. Данные направляющие широко применяются в системах точного линейного перемещения. Их устанавливают на станки различного назначения: плазменная резка, фрезерные и токарно-фрезерные станки ЧПУ, станки для резки полимерных материалов (термокаттеры) и др. |

| Регулируемые стяжки жесткости корпуса станка. |

Станок оснащен регулируемыми стяжками жесткости, которые позволяют точно выставить геометрию станка. В совокупности все узлы оборудования дают возможность работать на больших скоростях без вибраций и инерций, что в свою очередь является условием для качественной резки пенопласта.

Также, они обеспечивают дополнительную жесткость и возможность регулировки углов наклона основного модуля (левого и правого) относительно общей конструкции корпуса станка.

1. Регулируемая стяжка жесткости

2. Гибкий кабель канал для размещения проводки

3. Защитный экран

Защитный экран

4. Балка соединительная горизонтальная

| Гибкие кабель каналы для проводки. |

Вся проводка размещается в гибких кабель каналах, что исключает возможность их повреждения и значительно уменьшает износ. На корпусе станка размещены защитные экраны для гибких кабель каналов.

| Изменение длины струны от 1000 мм – 3500 мм. |

|

В некоторых случаях, при необходимости, станок можно собрать на любую длину струны, от 1000 – 3500 мм. Рекомендованная длина струны 2500 мм, этого вполне достаточно чтобы обрабатывать стандартные заготовки из пенопласта с габаритами 2000х1200х1200 мм.

Также есть возможность изготовить станок с другими рабочими полями под заказ! |

| Система перемещения. Полиуритановые ремни с металлическим кордом. |

В качестве системы передачи применяются полиуритановые армированные ремни с металлическим кордом.

Полиуретановые ремни типа Т5, с металлическим кордом широко применяются в ЧПУ станках различного назначения. Данные ремни применяются в системах где требуется большая точность перемещения, на значительных скоростях, при относительно больших нагрузках. Металлический корд прямого расположения (в отличие от плетеного расположения металлических кордов) исключает возможные растяжения при нагрузках во время перемещения. Профиль зуба ремня и зубчатого шкива, обеспечивают большую точность перемещения. Ремень имеет большой ресурс работы, стойкий к производственной пыли, хорошо зарекомендовал себя в условиях крупносерийных производств. При эксплуатации не требует специального обслуживания. Шаговые двигатели и электроника обеспечивают тягу ремней не менее 19 Кг., что позволяет легко и точно перемещать каретки станка.

При эксплуатации не требует специального обслуживания. Шаговые двигатели и электроника обеспечивают тягу ремней не менее 19 Кг., что позволяет легко и точно перемещать каретки станка.

| На что стоит обратить внимание?! |

В станках подобного класса, могут применяться сразу несколько режущих струн. Но многие производители станков часто скрывают важные особенности этого процесса! Немаловажным является тот момент, что при установке например сразу 6 режущих струн, которые находятся в натянутом состоянии, создается большая боковая нагрузка на портал корпуса станка! Конструктивные особенности нашего оборудования рассчитаны на такие нагрузки.

Варианты эксплуатации без потери жесткости!

|

Высокие и жесткие рабочие модули порталов |

| Большая жесткость при боковых нагрузках |

|

Большим преимуществом нашего оборудования являются жесткие модули основного рабочего портала.

|

| Датчики конечного положения рабочих порталов |

|

Наличие датчиков конечного положения на всех 4-х независимых рабочих координатах позволяет удобнее |

| Возможность АСИНХРОННОЙ РЕЗКИ |

Система натяжения режущих струн. Универсальный натяжитель. Универсальный натяжитель. |

|

В станках по резки полимерных материалов важным фактором является система натяжения режущих струн. На это стоит обратить особое внимание, т.к. от этого напрямую зависит качество реза! При использовании универсального натяжителя, станок режет 1-ой струной, но при необходимости в комплект поставки может входить штанга для установки 6 режущих струн одновременно! (поставляется дополнительно) (см. |

Образцы резки плотных полимерных материалов таких как пенопласт и экструдированный пенополистерол.

Система натяжения имеет датчик обрыва режущих струн. При обрыве станок автоматически перейдет в режим «паузы» и можно продолжить рез с места обрыва. Эта функция также может быть использована как аварийная остановка станка, на выбор пользователя. |

Важным моментом является возможность работы в постоянно выбранных рабочих параметрах, это:

| стабильное усилие натяжение режущих струн | |

| одинаковая длина натяжения режущих струн | |

| качественный электрический контакт | |

| возможность корректировки усилия натяжения при длительной работе | |

| цифровая индикация на внешнем блоке нагрева режущих струн | |

| натяжитель исключает возможность перегрева при длительной работе | |

При этом значительно возрастает срок службы режущих струн без потери качества реза. |

|

| Блок питания режущих струн с цифровой индикацией. службы режущих струн без потери качества реза. |

Питание режущих струн в станке является отдельным от общей системы блока управления. Это очень удобно и практично, т.к. при необходимости могут быть использованы другие источники питания, такие как: тороидальные трансформаторы и инверторные блоки. При этом это ни как не отразиться на работе самой системы и блока управления!

| Штанга для установки 6-ти режущих струн одновременно. |

В комплект поставки может входить расширительная каретка и штанга, для установки 6-ти режущих струн «классическим» методом (поставляется дополнительно). Данный метод является не очень удобным при резке, где требуется точность и качество реза. Но является незаменимым при необходимости резать большие объемы погонажных изделий, таких как скорлупа для труб и др.

| Пульт дистанционного управления (ПДУ) на радиоканале. |

|

Эргономичный и удобный в использовании ПДУ значительно облегчает работу оператора с оборудованием, позволяет быстро и удобно запускать процесс резки. Программное обеспечение позволяет менять с пульта дистанционного управления «горячими клавишами» параметры скорости холостого перемещение и резки. |

Также, управляющий компьютер или комната оператора часто бывает отделена от основного цеха по производству.

При этом подвод режущей струны к месту старта на заготовке и сам старт также можно осуществлять дистанционно.

| Собственное специализированное программное обеспечение! |

Для упрощения процесса подготовки макетов, а так-же для работы самого станка, нами разработано специальное программное обеспечение, позволяющее пользователю оборудования приступить к работе в кротчайшие сроки.

При этом Вам не придется покупать сторонние программы и адаптировать их к технологии “резки струной”.

ПО фирмы “КиберСтек” поставляется бесплатно при приобретении ЧПУ станков серии Delta Cutter 3D.

Мы постоянно модернизируем наше ПО и следим за качеством его работы.

Программы “SPN” и “CNC-Drive” (КиберСтек®):

Программа SPN предназначена для быстрой подготовки макетов к резке, сделанных в векторных программах (таких как CorelDraw и т.д.). В случае, если макет уже готов в формате PLT, его можно начать резать сразу, без редактирования. Установить программу можно даже на рабочее место, не связанное со станком и работать удаленно!

Программа CNC-Drive предназначена для управления станком через USB порт.

Весь процесс резки осуществляется с ее помощью. Работает синхронно с программой SPN.

Резак для пенопласта из подручных материалов. Самодельный резак для пенопласта Резак для пенопласта своими руками из паяльника

Пробовали резать пенопласт обычным ножом? Не получается, так как материал крошится. Я расскажу, как сделать резак для пенопласта своими руками, а также предложу три простые инструкции пошаговой сборки резаков для пенопласта и пластика.

Я расскажу, как сделать резак для пенопласта своими руками, а также предложу три простые инструкции пошаговой сборки резаков для пенопласта и пластика.

Что надо знать о резке пенопласта

Пенополистирол – это ячеистый материал, структура которого состоит из множества плотных спрессованных пузырьков. Пузырьки плохо подаются механической деформации, так как продавливаются даже острым ножом.

Единственная возможность аккуратно резать такой материал – применение режущего инструмента, разогретого до температуры свыше +100 °С. Меньшая температура нагрева приведет к тому, что материал под резаком будет проминаться и рваться.

Температура нагрева режущего инструмента свыше +200 °С приведёт к тому, что края реза будут загораться и обгорать.

Кстати, правильно собранный термонож может резать не только пенопласт, но и экструдированный пенополистирол, полиэтилен и прочие полимерные материалы.

Сборка простого резака из обычного паяльника

Бывают ситуации, когда пенопласт нужно резать прямо сейчас и времени на изготовление сложного станка нет. Вот именно для таких случаев предлагаю простой способ переделки обычного паяльника в резак для пенополистирола.

Вот именно для таких случаев предлагаю простой способ переделки обычного паяльника в резак для пенополистирола.

Инструкция очень простая, а потому инструмент будет готов за 10 минут, а может и раньше.

| Иллюстрация | Описание действий |

Подготавливаем материалы и инструменты . Нам потребуется:

| |

| Вынимаем штатное жало . Вблизи жала на корпусе паяльника есть зажимной винт. Винт нужно выкрутить против часовой стрелки. В итоге жало ослабнет и его можно будет вытянуть. | |

| Сгибаем проволоку . Кусок проволоки длиной до 10 см сгибаем пополам. Место сгиба сжимаем плоскогубцами, чтобы петля на сгибе была как можно меньше. | |

Обрезаем проволоку . Меряем согнутую проволоку по длине штатного жала и обрезаем с небольшим запасом. | |

| Устанавливаем новое жало . Согнутую и обрезанную по нужному размеру проволоку вставляем в паяльник. В итоге, место сгиба должно смотреть наружу. Фиксирующим винтом затягиваем и крепим проволоку в паяльнике. | |

Как резать? Включаем паяльник в сеть и ждём, пока проволока нагреется. После этого можно использовать самодельный резак по назначению.

|

Сборка ручного резака на нихромовой нити

Теперь, когда вы знаете, как своими руками сделать простой термонож из обычного паяльника, предлагаю инструкцию сборки ручного резака с режущей частью из нихромовой проволоки.

Этот резак такой же несложный, как и термонож, но его можно использовать для аккуратной, фигурной резки пенопласта.

| Иллюстрация | Описание действий |

Подготавливаем все необходимое . Нам потребуется:

| |

| Крепим к блоку батареек деревянные палочки . На край палочек наносим термоклей. Прикладываем палочки к блоку батареек, к тем стенкам, где располагаются металлические клеммы. | |

Сверлим в планках отверстия под кабель . С отступом в 5 мм от блока батареек, в деревянных палочках сверлим отверстие. Учитывая небольшой размер палочек, отверстия должны быть не более 2 мм. Учитывая небольшой размер палочек, отверстия должны быть не более 2 мм. | |

| Выводим провод . Один из двух проводов от блока батареек проводим через первое и второе отверстие на противоположную деревянную планку. | |

| Крепим кнопку . Обрезаем свободный кусок провода с отступом 1 см от блока батареек. Припаиваем кнопку к обрезку провода, а с другой стороны припаиваем отрезанный кусок провода. Кнопку крепим к планке термоклеем и тем же термоклеем изолируем участки пайки. | |

| Сверлим отверстия для крепления металлических планок . В верхнем крае деревянных палочек сверлим, на одинаковом расстоянии от края, по одному отверстию с диаметром 3 мм. | |

Крепим металлические планки и провода . В отверстия в деревянных палочках просовываем болтики, которыми крепим металлические планки. На болтики накручиваем оголённые концы проводов от блока батареек и затягиваем соединение. | |

| Крепим нить накаливания . В отверстия по краю металлических планок протягиваем нихромовую проволоку. Нить накаливания между металлическими планками фиксируем, используя винт с гайкой и шайбой. Излишки нихрома по краю срезаем кусачками. | |

Устройство для резки пенопласта в работе . Устанавливаем две пальчиковые батарейки, нажимаем кнопку и режем пенопласт.

|

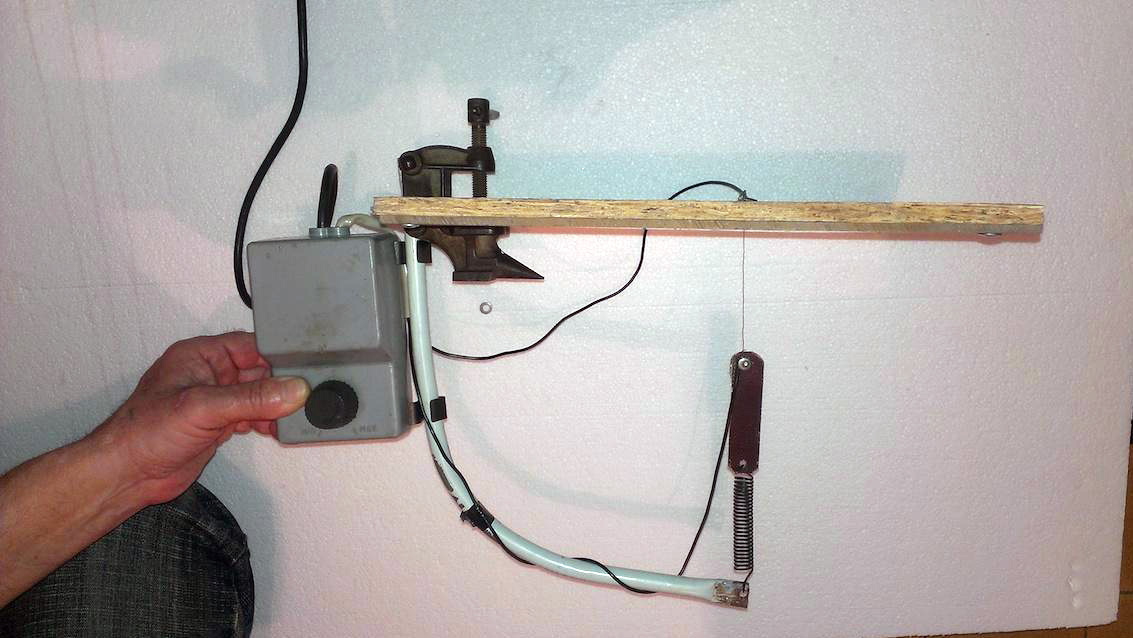

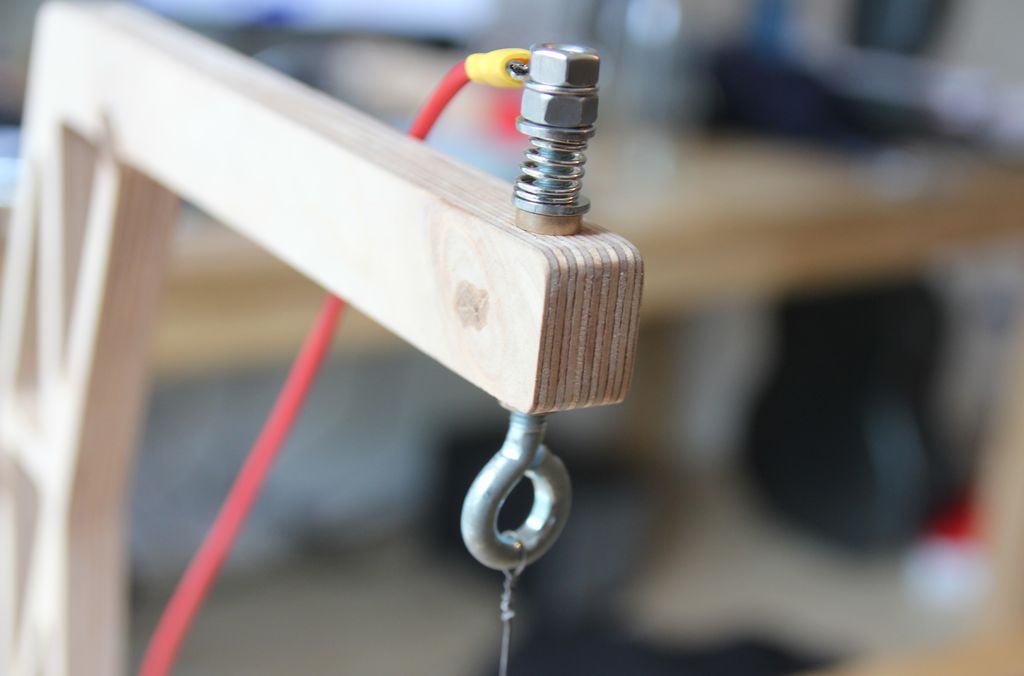

Сборка стационарного станка вертикальной резки

Предыдущий нихромовый резак при работе удерживается в руке. Модель, о которой вы узнаете сейчас, стационарная. То есть, приспособление неподвижное, а пенопласт будет подаваться вручную к нити накаливания.

| Иллюстрация | Описание действий |

Подготавливаем материалы . Нам потребуется: Нам потребуется:

| |

| Собираем станину . Из многослойной фанеры вырезаем квадрат с размерами 70×70 см. Посредине края фанерного листа прикручиваем треугольный обрезок доски. По двум противоположным краям фанерного листа крепим по куску деревянных брусков. Куски бруса крепим с отступом от края по 10 см. | |

| Делаем крепление под талреп . С нижней стороны станины, между брусьями с отступом 5-7 см от края, на 2/3 длины вкручиваем саморез. За головку самореза можно будет зацепить талреп. | |

| Собираем стойку мачты . К заранее закреплённому на станине уголку, двумя саморезами крепим брусок 50×50 мм длиной 60 см. | |

Устанавливаем на мачту перекладину . В верхней части установленной стойки, из бруска 50×50 мм крепим горизонтальную перекладину длиной 50 см. В верхней части установленной стойки, из бруска 50×50 мм крепим горизонтальную перекладину длиной 50 см.Установленную перекладину, как показано на фото, укрепляем диагональной распоркой по внутреннему углу. | |

| Определяем точку прохождения проволоки на станине . От верхней перекладины к станине будет проходить нихромовая нить накаливания. Чтобы определить точку ее прохождения через станину, прикладываем угольник углом к станине и противоположной частью к перекладине. | |

| Сверлим станину . Отмечаем соответствующую точку на станине. По сделанной отметке сверлим сквозное отверстие сверлом на 6 мм. | |

| Подготавливаем металлическую накладку на отверстие . Режем из миллиметровой стали прямоугольную пластинку со стороной 50 мм. Размечаем центр пластины и сверлим по центру сквозное отверстие с диаметром 2 мм. | |

Устанавливаем металлическую пластинку . Прикладываем пластинку к станине, так, чтобы отверстия совпали. Обводим пластинку карандашом по контуру. Прикладываем пластинку к станине, так, чтобы отверстия совпали. Обводим пластинку карандашом по контуру.Стамеской выбиваем древесину на толщину пластинки. В сделанную выемку вкладываем пластинку и вбиваем ее до тех пор, пока она не встанет заподлицо с поверхностью фанеры. | |

| Делаем перекладину под нихромовую проволоку . Гвоздь длиной 100 мм в тисках сгибаем буквой «П». Головку и острие обрезаем болторезом. | |

| Устанавливаем перекладину . С нижней стороны станины над отверстием, в которое будет проходить проволока, прикладываем согнутый гвоздь и делаем разметку ножек. По разметке сверлим отверстия подходящего диаметра глубиной 5 мм. В отверстия заливаем немного термоклея и вставляем гнутый гвоздь. | |

Крепим конец нихромовой проволоки к перекладине на мачте . Для этого, с края перекладины, в той точке, которая располагается над отверстием в станине, вкручиваем шуруп. На шуруп наматываем нихромовую проволоку. Шуруп затягиваем так, чтобы прижать проволоку. | |

| Соединяем нихромовой проволокой верхнюю перекладину и талреп . Свободный конец проволоки проводим через отверстие в металлической пластине в станине. Проволоку накладываем на перекладину из гвоздя и привязываем к распущенному талрепу. Талреп прокручиваем до тех пор, пока режущая нихромовая проволока не натянется. | |

| Подключаем питание . В нашем случае используется зарядник для аккумулятора с параметрами 12 В и 4 А. можно применить более мощный понижающий трансформатор и задействовать в нем вторичную обмотку. Один кабель через клеммы подключаем к болту на перекладине, а второй кабель – к талрепу снизу станины. | |

| Проверяем как работает . Пробуем резать пенопласт. Температуры хватает и пенопласт предсказуемо режется даже лучше, чем масло ножом. |

Подведем итоги

Резак для пенопласта сможет собрать каждый человек, в распоряжении которого есть немного свободного времени и простой инструмент из домашней мастерской. Уверен, что предложенные инструкции были вам полезны, и вы сможете сделать подходящее устройство. Не забудьте посмотреть видео в этой статье, там вы найдете немало полезного.

Уверен, что предложенные инструкции были вам полезны, и вы сможете сделать подходящее устройство. Не забудьте посмотреть видео в этой статье, там вы найдете немало полезного.

Пенопласт применяется во многих строительных работах. Он обладает хорошей термоизоляцией. Однако это достаточно хрупкий и крошащийся материал. Поэтому при его резке применяется специальное оборудование. В противном случае края будут неровными, а сам материал потеряет свои теплоизоляционные качества на стыках.

В продаже представлено специальное оборудование. Однако резак для пенопласта можно сделать и самостоятельно. Это значительно сэкономит средства семейного бюджета. Как создать разные варианты инструмента для резки пенопласта, будет интересно узнать каждому мастеру.

Тип инструмента

Создавая ручной резак для пенопласта

, следует изучить существующие разновидности этого инструмента. Существуют механические и электрические разновидности. Если изделие из пенопласта имеет малые габариты, а точность обрезки не так важна, можно отдать предпочтение первому варианту инструмента.

Однако для того, чтобы обеспечить плотное прилегание плит пенопласта друг к другу, необходимо обеспечить высокую точность резки. Края должны быть гладкими. В этом случае удается создать утеплительный слой высокого качества. Его теплопотери будут минимальными. При неровной резке между стыками образуются большие щели. Через них тепло из помещения будет уходить наружу.

Профессиональные дизайнеры и строители применяют исключительно электрооборудование для резки пенопласта. В домашних условиях вполне можно создать подобный инструмент.

Простой электрический резак

Рассматривая, как сделать резак для пенопласта , следует изучить конструкцию простейшего оборудования этого класса, которое работает от электричества. При этом потребуется подготовить тонкую гитарную струну и несколько батареек (например, от фонарика).

Принцип работы этого оборудования прост. Конструкция из батареек образует единый блок. К нему подсоединяют гитарную струну. При прохождении электрического тока по цепи, она будет нагреваться. Именно в таком состоянии струна сможет легко разрезать лист пенопласта.

Именно в таком состоянии струна сможет легко разрезать лист пенопласта.

При работе такого инструмента материал будет плавиться. Струна нагревается до 120 ºС и даже больше. При этом вполне можно разрезать несколько больших плит из пенопласта. Если же требуется выполнить большой объем работы этот вариант не подойдет. Быстро сядут батарейки. Придется предусмотреть вариант подключения системы в бытовую сеть.

Разновидности электрических резаков

Электрический резак для резки пенопласта может применяться в разных целях. От этого будет зависеть тип конструкции и общие рабочие характеристики оборудования. Существует три основных разновидности самодельных резаков.

Первая категория используется для линейного раскроя. Ко второй группе относятся резаки, которыми выполняют фигурную резку материала. Их применяют дизайнеры. Для выполнения ремонта дома эту разновидность применяют реже. Также существует инструмент с рабочей пластиной из металла.

Подобное оборудование обязательно имеет в своей схеме понижающий трансформатор. Он должен быть рассчитан на минимальную мощность 100 Вт. Вторичная обмотка трансформатора должна иметь сечение не менее 1,5 мм. Она должна выдерживать напряжение 15 В. В этом случае можно добиться высокого результата работы.

Он должен быть рассчитан на минимальную мощность 100 Вт. Вторичная обмотка трансформатора должна иметь сечение не менее 1,5 мм. Она должна выдерживать напряжение 15 В. В этом случае можно добиться высокого результата работы.

Особенности работы

Изучая, как самому сделать ручной резак по пенопласту , необходимо также рассмотреть особенности функционирования подобного оборудования. Как уже было сказано выше, такой инструмент имеет струну. Она нагревается и расплавляет поверхность пенопласта.

Подобный материал достаточно плохо реагирует на нагрев. Поэтому важно выдерживать технологию проведения всего процесса. Раскрой при помощи раскаленной нити выполняется быстро. Это позволяет добиться высокого качества разреза.

Проверить уровень нагрева струны просто. Для этого на пробном куске пенопласта проводят тест. Если при погружении нити, на ней остаются длинные куски материала, она еще недостаточно разогрелась. Если же на струне вообще нет пенопласта, значит, температура слишком высока. В этом случае придется немного остудить инструмент. При правильном нагреве получается выполнять быстрый, точный раскрой.

В этом случае придется немного остудить инструмент. При правильном нагреве получается выполнять быстрый, точный раскрой.

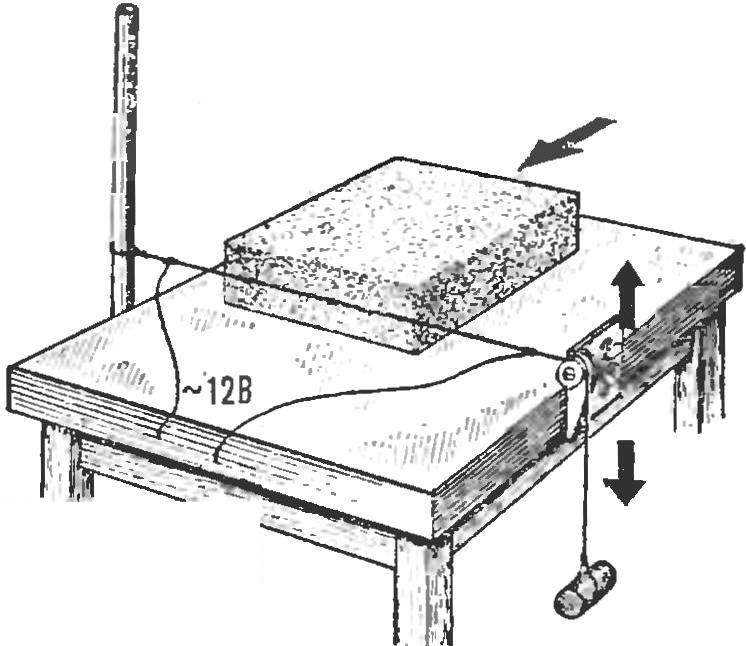

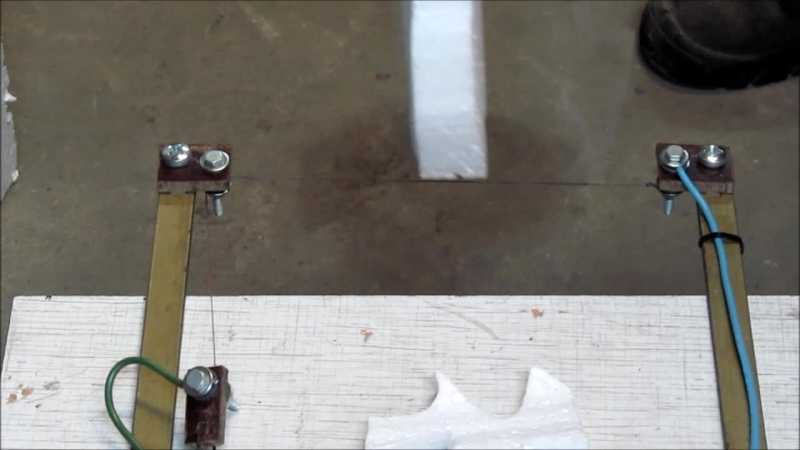

Резак для линейного раскроя

Линейный резак для пенопласта своими руками позволит создавать блоки из материала требуемых габаритов. Это значительно ускоряет работу мастера. При необходимости этим инструментом можно вырезать в пенопласте круги, треугольники или квадраты.

На поверхности стола вертикально устанавливаются две стойки. К ним крепят два изолятора. Между ними натягивается нихромовая нить. Этот сплав быстро нагревается, обеспечивая достаточную температуру для резки. Через одну из стоек пропускают свободно свисающий груз. К нити подсоединяют контакты от трансформатора.

Проходя по ток станет ее нагревать. Она будет натянутой все время благодаря свисающему с одной стороны грузу. Это необходимо, так как струна при нагреве может провисать. При желании конструкцию можно доработать, добавив в нее вместо груза пружину. Однако первоначальный вариант проще в исполнении.

Процесс линейной резки

Рассматривая, как сделать резак для пенопласта своими руками , необходимо также понять, как правильно им работать. Раскрой может выполняться вертикально или горизонтально. Для этого нить натягивают в соответствующем положении.

Если струна натянута горизонтально, можно при помощи ее делать такие же разрезы. Пенопласт равномерно тянут по столу. Нить будет равномерно разрезать его на требуемые куски.

При вертикальной резке конструкции добавляется рама из металла или фанеры. На ней устанавливается держатель. К нему подводится изолятор и нихромовая струна. С другой ее стороны подвешивается груз. Он будет проходить через отверстие, просверленное в столе. Оно должно быть достаточно большим и покрытым специальным изоляционным материалом. Далее можно выполнять вертикальную резку.

Фигурная резка

Если нужно раскроить достаточно большие листы пенопласта или создать декоративные элементы, скульптуры из этого материала, применяется особый тип оборудования. Его также можно сделать самостоятельно. Это ручной резак для пенопласта.

Его изготавливают на базе ручного лобзика или ножовки. В них режущий элемент меняют на нихромовую струну.

Его также можно сделать самостоятельно. Это ручной резак для пенопласта.

Его изготавливают на базе ручного лобзика или ножовки. В них режущий элемент меняют на нихромовую струну.

Если требуется создавать фигурные элементы, можно сделать несколько инструментов различной формы. К ручке лобзика подводится провод. Ее необходимо тщательно изолировать. Иначе работать при помощи этого оборудования будет небезопасно. К контактам провода крепится нихромовая струна. Это можно сделать при помощи гаек и винтов с шайбами.

Также для создания подобного оборудования может подойти импульсный паяльник или выжигатель по дереву. Этот инструмент считается удобным. Из такого оборудования извлекают их рабочий элемент и заменяют его куском При этом нити можно придать разную форму.

Резак с металлической пластиной

Существует резак для пенопласта,

в конструкции которого применяется Для создания этого оборудования можно переделать паяльник. Подойдет оборудование мощностью 60 Вт. Из прибора вынимают нагревательный элемент. Вместо него сюда устанавливают пластину.

Из прибора вынимают нагревательный элемент. Вместо него сюда устанавливают пластину.

Одну сторону медной заготовки нужно подточить. Это позволит создавать разрез большей точности. Угол заточки не стоит делать слишком большим. Раскрой будет выполняться при помощи нагрева. Чтобы подобрать его требуемый уровень, придется поэкспериментировать на пробном куске пенопласта.

Этот способ также применяется мастерами различного уровня квалификации и профиля. При необходимости медную пластину можно заменить стальной заготовкой. Этот вариант потребует больше усилий при выполнении заточки. Зато при помощи такого инструмента можно резать и более плотные полимерные материалы.

Выбирая, какой резак для пенопласта

больше подойдет для работы мастера, следует учесть рекомендации профессиональных строителей. Чем больше объем выполняемых работ, тем сложнее будет конструкция. Простой резак на батарейках вполне подойдет для раскроя нескольких блоков. Однако для выполнения большого объема работ, следует отдать предпочтение сетевым разновидностям оборудования.

При раскрое пенопласт нагревается. В этот момент из него выделяются в окружающую среду небезопасные для здоровья человека вещества. Поэтому работу выполняют в хорошо проветриваемой комнате или на улице.

Чтобы не ошибиться с конфигурацией раскроя, следует перед началом действия наметить все линии карандашом. Это позволит избежать ошибок при резке. Эти несложные рекомендации позволят выполнять работу быстро, правильно и безопасно.

Рассмотрев, какие варианты резаков для пенопласта можно сделать своими руками, каждый мастер сможет подобрать лучший вариант для себя.

Пенопласт — легкий, долговечный, хороший теплоизоляционный материал, с которым очень просто работать. Но у него есть одна неприятная особенность: обычно он изготавливается в виде плит достаточно больших размеров, которые в процессе работы приходится разрезать на куски меньших размеров. Как бы остро ни были наточены нож и пила, аккуратно разрезать ими плиту не получится, поскольку при механическом воздействии разрушается структура пенопласта, отчего он не режется, а крошится. Поэтому для резки нужно использовать специальный резак для пенопласта.

Поэтому для резки нужно использовать специальный резак для пенопласта.

Пенопласт как и любой материал требует раскроя, именно для этого нужен резак.

Простейший самодельный резак для пенопласта

Такой резак не сложно сделать своими руками. Для этого достаточно взять самую тонкую гитарную струну и 4-5 больших батареек для электрического фонарика. Соединив последовательно все батарейки в единый элемент, к его концам нужно подсоединить и закрепить изолентой гитарную струну, замкнув электрическую дугу. Благодаря проходящему по струне электрическому току струна будет нагреваться.

Изображение 1. Схема резака, позволяющего нарезать плоские листы из блока пенопласта.

В месте соприкосновения с нагретой до нужной температуры струной лист пенопласта будет мгновенно плавиться, разделяясь на две половинки, срез у которых получится сплавленный и ровный. Но для нормальной резки струна должна быть разогрета до температуры не меньше 120-150º. При работе определить, достаточно ли разогрелась струна, никакого труда не составит, так как при резке пенопласта на струне будут оставаться небольшие прикипевшие кусочки. Чем длиннее остаются такие кусочки, тем ниже температура струны. Но если их на струне совсем не остается, то это значит, что данный своеобразный термонож нагрет больше, чем необходимо.

Чем длиннее остаются такие кусочки, тем ниже температура струны. Но если их на струне совсем не остается, то это значит, что данный своеобразный термонож нагрет больше, чем необходимо.

Такой примитивный резак для пенопласта способен легко разрезать 2-3 больших пласта материала. Но при больших объемах работы батарейки быстро садятся, поэтому в таких случаях для применяют резак, работающий от электросети.

Вернуться к оглавлению

Варианты самодельных электрорезаков для пенопласта

Условно подобные приспособления можно разделить на группы:

- резак для линейной резки пенопласта;

- резак для фигурной резки пенопласта;

- резак с рабочей металлической пластиной.

Но, несмотря на такое разделение, у всех резаков есть одна общая деталь.

Для их изготовления не обойтись без понижающего трансформатора.

Такой трансформатор должен быть рассчитан на мощность минимум 100 Вт. Вторичная обмотка у него должна быть рассчитана на напряжение в 15 В и иметь сечения провода обмотки не ниже 1,5 мм.

Вернуться к оглавлению

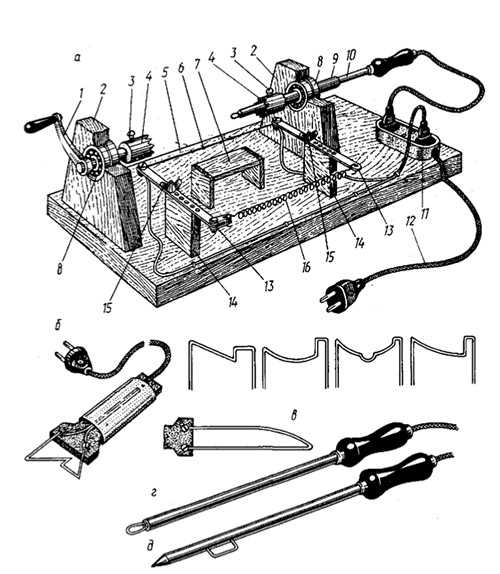

Резак для линейной резки пенопласта

Изображение 2. Схема вертикального резака: 1 – режущая нихромовая проволока, 2 – груз, 3 – рама, 4 – рабочая поверхность.

Подобные приспособления монтируются из рабочей поверхности (можно использовать поверхность стола) с закрепленными на ней двумя вертикальными стояками, прикрепленными к стоякам двумя изоляторами, подсоединенной к двум подключенным к понижающему трансформатору контактам и натянутой между изоляторами нихромовой нити, а также пропущенного через один из стояков свободно свисающего груза (изображение 1).

Работает такой резак для пенопласта очень просто. Проходя через нихромовую нить, электрический ток нагревает ее, а подвешенный груз поддерживает нить в натянутом состоянии, не давая провиснуть, поскольку при нагревании она довольно сильно растягивается. Иногда вместо подвешенного груза для натягивания нити используют прикрепленную к одному из стояков пружину.

Нагретая нить легко разрезает тело двигающегося пенопласта, превращая его в плоские листы, толщина которых зависит только от расстояния от поверхности стола до натянутой проволоки. Все, что вам нужно делать, выдерживать равномерную скорость подачи пенопласта по поверхности стола.

Все, что вам нужно делать, выдерживать равномерную скорость подачи пенопласта по поверхности стола.

Для вертикальной резки пластов используют другую конструкцию резака, в которой режущая проволока натянута вертикально (изображение 2). К рабочей поверхности из толстой фанеры или ДСП (на схеме обозначена цифрой 4) крепится рама, предпочтительнее сваренная из металлического профиля, но вполне подойдет и сделанная из деревянных брусков (3).

Конструкция рамы предусматривает наличие лапы-держателя, к которой с помощью изолятора подвешена нихромовая проволока (1) с подвешенным грузом на другом конце (2), пропущенная через просверленное в рабочей поверхности отверстие. Поскольку нихромовая нить будет нагреваться, отверстие лучше сделать побольше и изолировать деревянные части, вставив в него металлическую полую трубку полого диаметра, через полость которой и вывести конец проволоки с грузом.

Такой резак для пенопласта не только легко порежет большие куски пенопласта на блоки нужных размеров, но и позволит при необходимости вырезать в материале квадраты, треугольники, полукруги и другие фигурные отверстие. Для этого достаточно предварительно провести маркером по поверхности пенопласта линию разрезки.

Для этого достаточно предварительно провести маркером по поверхности пенопласта линию разрезки.

Вернуться к оглавлению

Резак для фигурной резки пенопласта

Если нужно разрезать листы большого размера или толщины, которые из-за размеров невозможно поместить на рабочий стол, то в таких случаях применяют ручной электрический резак, переделанный из ручного лобзика или слесарной ножовки, в которых режущее полотно заменено нихромовой проволокой.

Изображение 3. Схема ручного терморезака: 1 – режущая нихромовая проволока, 2 – винт с гайкой и шайбой, 3 – текстолитовая ручка толщиной 4-5 мм, 4 – электрошнур.

Такой электрический резак не сложно сделать своими руками. При этом для удобства фигурной резки можно изготовить несколько рабочих инструментов разной формы (изображение 3). У лобзика или слесарной ножовки снимается режущее полотно, а к ручке (3) подводится электрический провод (4). Несмотря на то что напряжение будет не слишком высоким, все же ручку, как и другие металлические элементы, лучше заизолировать хотя бы с помощью обыкновенной изоленты. Вместо режущего полотна к подведенному электрическому кабелю при помощи винтов и гаек с шайбами крепится нихромовая проволока, изогнутая нужным образом (4).

Вместо режущего полотна к подведенному электрическому кабелю при помощи винтов и гаек с шайбами крепится нихромовая проволока, изогнутая нужным образом (4).

Как вариант для устройства такого резака можно также использовать прибор для выжигания по дереву или импульсный паяльник. Такой резак будет даже более удобным, поскольку электрический провод изначально предусмотрен в конструкции этих приборов. Чтобы превратить эти приборы в электрорезак для пенопласта, достаточно заменить в них нагревательные рабочие инструменты куском толстой нихромовой проволоки, придав ему нужную форму.

Такие ручные резаки удобны тем, что с их помощью можно не только разрезать листы пенопласта, но и вырезать в них всевозможные углубления, полости, убирать фаски, словом, не просто резать пенопласт на куски, а ваять из него настоящие произведения искусства.

Тем, кто задумал утеплить квартиру или новопостроенный дом своими руками, обязательно следует ознакомиться со способами, которыми осуществляется резка пенопласта в домашних условиях, ведь это один из самых популярных и доступных способов изоляции.

Пенопласт – это вспененный материал и по большей части состоит из воздуха, поэтому он очень легкий и с ним просто работать. Однако не стоит думать, что никаких проблем не возникает, ведь кроме всего пенопласт и довольно хрупкий материл. Поэтому если воспользоваться электрической болгаркой, то на ровные края надеяться не стоит, к тому же все помещение и площадка будет усыпана раскрошенным пенопластом.

Каким бы острым ни был нож, материал все равно будет крошиться. Безусловно, это незначительный дефект и листы будут пригодны к использованию, а вот уборка превратится в хлопотное мероприятие . Из такого положения есть выход, вы можете воспользоваться термоножом. При этом края материала оплавляются и он не крошится. Но вот незадача, стоит такое приспособление очень много, но в принципе можно нагреть и обыкновенный нож. Однако в этом случае надо быть весьма аккуратным, чтобы не получить ожога, да и работа существенно затянется.

Для этой цели можно воспользоваться различным режущим инструментом, например, болгаркой, только тогда следует использовать самый тонкий диск. Очень часто строители пользуются и простым острым ножом. Иногда советуют брать и ножовку с очень мелкими зубьями, но последний метод весьма сомнительный. Кроме того, в магазинах продают специальные термоножи, предназначенные для работ с пенопластом.

Очень часто строители пользуются и простым острым ножом. Иногда советуют брать и ножовку с очень мелкими зубьями, но последний метод весьма сомнительный. Кроме того, в магазинах продают специальные термоножи, предназначенные для работ с пенопластом.

Термонож нагревается до 600 °С всего за 10 секунд. Однако этот инструмент довольно дорогостоящий, поэтому далеко не всегда есть смысл покупать его.

Выходом же из положения во многих случаях станет приспособление для резки листов пенопласта, сделанное самостоятельно. Вероятно, оно несколько громоздкое, зато при наличии необходимых компонентов абсолютно бесплатное и всегда доступное. А если вам придется заниматься масштабной работой, например, у вас впереди , который вы возвели для своей большой семьи, то вопрос, как удобно разрезать пенопласт, да еще много и быстро, не всплывет на протяжении всего мероприятия, насколько бы оно ни затянулось.

Для того чтобы собрать резак для пенопласта, понадобится столешница, по паре пружин, винтов М4 и стоек длиной в 28 мм, а также нихромовая нить, которая и будет выступать в качестве режущего инструмента. Сначала делаем в основании два отверстия, запрессовываем в них стойки, а у основания шляпки винта пропиливаем небольшую канавку, благодаря которой нить будет надежно фиксироваться в заданном положении.

Сначала делаем в основании два отверстия, запрессовываем в них стойки, а у основания шляпки винта пропиливаем небольшую канавку, благодаря которой нить будет надежно фиксироваться в заданном положении.

Когда все собрано, крепим к винтам струну, но так как она может провисать во время нагревания, следует соединять ее через пружины, тогда нить будет всегда находиться в натянутом положении. Источник же питания подсоединяется к такому приспособлению посредством обыкновенных скруток. Так можно сделать самодельный и очень эффективный резак для пенопласта, при этом затратив минимум сил, времени и денег.

Пробуем разрезать пенопласт самостоятельно

Теперь немного поговорим о различных технологиях, методах и, конечно же, приведем подробную инструкцию, что и как делать.

Как самостоятельно разрезать пенопласт – пошаговая схема

Шаг 1: Подготовительные работы

Неважно, каким именно инструментом вы собираетесь пользоваться – ножом, нихромовой нитью либо же иными режущими приспособлениями, все равно начинать необходимо с разметки. Так что берем линейку, угольник, рулетку, карандаш и наносим на поверхности листа отметки, затем соединяем их в линии. В общем, рисуем контуры будущего разреза.Все движения производятся “от себя”

. После этого просто ломаем лист в нужном месте.

Так что берем линейку, угольник, рулетку, карандаш и наносим на поверхности листа отметки, затем соединяем их в линии. В общем, рисуем контуры будущего разреза.Все движения производятся “от себя”

. После этого просто ломаем лист в нужном месте.

Есть и еще способы, как можно . Например, с использованием нихромовой нити. В этом случае на нее подается небольшой ток, который способен раскалить струну до нужной температуры, и резка аккуратно производится по заданному контуру. Безусловно, качество реза в этом случае получится значительно лучше, однако немного придется потрудиться, чтобы сделать станок. Поэтому данный метод не всегда оправдывается, если вам необходимо обработать всего несколько листов, просто нет смысла тратить время на конструирование приспособления. Как видим, нельзя дать однозначного ответа, чем же лучше резать пенопласт, все зависит от объемов и навыков.

Пенопласт является долговечным, легким материалом, который обладает теплоизоляционным свойством. Выполнение работ с таким утеплительным материалом кажется очень простым занятием. Но все, же есть свои нюансы при работе с материалом. Так как его изготавливают в виде больших плит, то довольно часто необходимо выполнять обрезку. Обрезку можно выполнить и обычным кухонным ножом, но красиво отрезать не получится. Именно по этой причине мастера рекомендуют воспользоваться для этой цели специальной резкой для пенопласта.

Но все, же есть свои нюансы при работе с материалом. Так как его изготавливают в виде больших плит, то довольно часто необходимо выполнять обрезку. Обрезку можно выполнить и обычным кухонным ножом, но красиво отрезать не получится. Именно по этой причине мастера рекомендуют воспользоваться для этой цели специальной резкой для пенопласта.

Резак для пенопласта своими руками: как сделать

Резак вам необходим очень часто, если вы занимаетесь делами по дому. Возможно, кто-то сталкивался с необходимостью изготовления детали с использованием заливки специальной формы. И для такой заливки необходим кусок пенопласта. Например, можно взять кусок пенопласта с коробки телевизора. На этом куске нужно расчертить линейкой и циркулем места, где необходимо в дальнейшем проделать дырки. Вот в этом случае и возникает необходимость в электрическом резаке.

Без такого приспособления проделать отверстия без нанесения вреда пенопласту выполнить не реально.

Рассмотрим вариант, самодельного такого резака и как его можно сделать в домашних условиях. Самодельный резак может быть изготовлен в различных конструкциях. Именно от конструкции и зависит, как будет резать резак.

Самодельный резак может быть изготовлен в различных конструкциях. Именно от конструкции и зависит, как будет резать резак.

Терморезак для пенопласта: поэтапное изготовление

Сделать терморезак можно с использованием старого лобзика, паяльника или выжигателя.

Изготовление такого устройства должно, проводится в таком порядке:

- Изготовляем втулку. Это самая сложная и основная запчасть. Для этого надо выгнуть и выточить пластину. Далее проделываем отверстие в ней, в это отверстие в дальнейшем будет продета нить.

- Далее изготовляем выжигатель. Для этого отрезаем провода, которые идут к отверстию, и берем, припаиваем подходящие отверстия в месте разрыва.

- После выполнения предыдущих работ можно переходить к подключению терморезака. Для этого распиливаем пополам старый лобзик и крепим в верхнюю часть изготовленную пластину на болты, а низ приккрепляем к основанию, используя для этого саморезы.

- Теперь вставляем изготовленную втулку в изготовленную лапку.

После отметки просверливаем отверстие в основание. Диаметр такого отверстия должен составлять 5мм.

После отметки просверливаем отверстие в основание. Диаметр такого отверстия должен составлять 5мм. - Изготовляем терморезку. Поле того как все предыдущие пункты выполнены расправляем нихромовый провод. Для этого необходимо включить на полную мощность выжигатель и проводами от него коснутся проволоки. Если проволока не достаточно нагрелась, то выжигатель загудит и вам стоит поискать более тонкую проволоку. Это необходимо, так как у прошлой проволоки было не достаточное сопротивление.

После того как все этапы будут выполнены, можно провести работу с резаком. С предварительным направлением и установленной направляющей, необходимо нарезать плашку из пенопласта необходимой толщины, а так же вы можете изготовить форму фигуры.

Термонож, это приспособление, которое способно порезать лист бумаги, пенопласт, куски ткани, части пенополистирола, кроме того это отличный электрический резчик по дереву. Все зависит от того какой толщины будет вставлена струна из нихрома. Чем она основательней, тем существеннее будет порезка. А умелые руки смогут создать приспособление даже для фигурной терморезки. Более опытные мастера, используя латр, могут сделать прибор, устройство которого будет работать от зарядного. Как его создать, можно узнать из видео.

Чем она основательней, тем существеннее будет порезка. А умелые руки смогут создать приспособление даже для фигурной терморезки. Более опытные мастера, используя латр, могут сделать прибор, устройство которого будет работать от зарядного. Как его создать, можно узнать из видео.

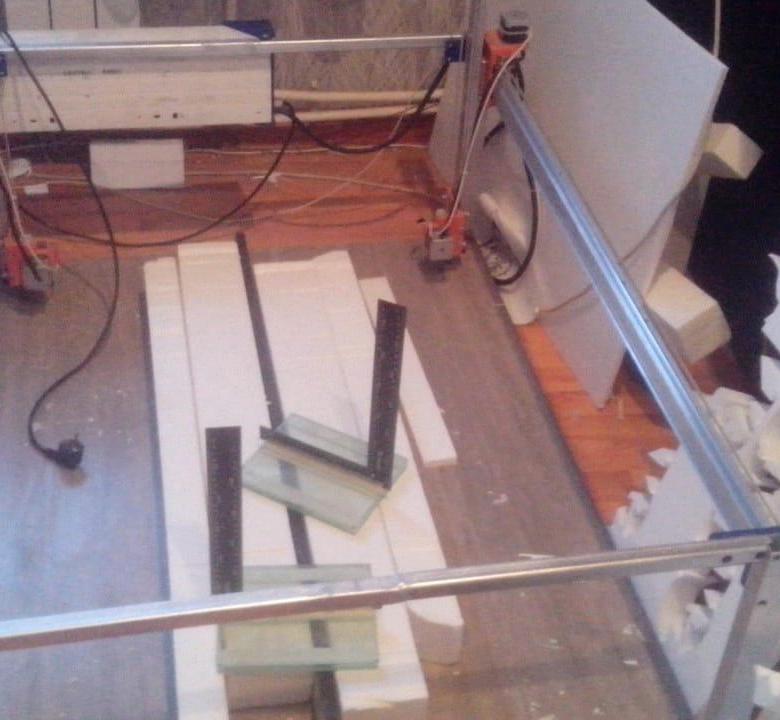

Резка пенопласта своими руками с помощью нихрома

Фигурную резку пенопласта можно выполнить и на устройстве, которое вы изготовили самостоятельно. Такие станки делают на подручных средствах таких как: старая мебель, куски фанеры, бруски. В строение такого оборудования в обязательном порядке должен быть элемент, который ничем не заменить, таким элементом является проволока или нить. Составляющая часть должна быть изготовлена из специального сплава, никеля и хрома. Основной особенностью, которой обладает самодельный станок для резки, является возможность разрезки не только вдоль, а и поперек. Для разреза вдоль нить размещают в горизонтальном положении. С такой разрезкой получаются листы строго заданной высоты. Это очень удобно, когда кусок пенопласта большей толщины, чем вам необходимо. Поперечная разрезка может быть выполнена при помощи ножа или ножовки, для этого вам необходим станок для резки с нихромовой проволокой.

Это очень удобно, когда кусок пенопласта большей толщины, чем вам необходимо. Поперечная разрезка может быть выполнена при помощи ножа или ножовки, для этого вам необходим станок для резки с нихромовой проволокой.

Для того чтобы изготовить станок своими руками вам будут необходимы такие элементы:

- Основание;

- Брус из дерева;

- Пружины;

- Саморезы;

- Нихромовая проволока.

Из инструментов надо будет приготовить: плоскогубцы, шуруповерт, дрель. Для изготовления можно использовать лабораторный регулируемый трансформатор. Такой трансформатор позволит вам выбрать необходимую энергию нагрева нити для резки пенопласта и при этом не будет его плавить. За основание такого агрегата может выступать любой лист с гладкой поверхностью. Поверхность должна быть гладкой для удобства передвижения пенопласта по ней. Для такой основы подойдет фанера, ДСП, профнастил. Пластиковую основу использовать не рекомендуется, так как под нагревом пластик подвергается деформациям.

Нихромовый резак своими руками: пошаговая инструкция

Для изготовления нихромового резака для пенопласта необходимо знать порядок выполнения работ по изготовлению. Работайте аккуратно, чтобы не повредить части тела, ведь самоделки предусматривают использование острых и горячих предметов.

Пошаговая инструкция изготовления агрегата:

- Первое что необходимо сделать – это найти нихромовую нитку. Нитка должна быть примерно 50 см. Такая длина необходима для обширного применения резака. Далее берем брусок и 2 самореза. Эти саморезы вкручиваем, на расстоянии меньше длинны нитки и натягиваем проволоку по верху саморезов.

- Далее выбираем блок питания постоянного тока на 1 ампер, он выдает до 15 вольт. Цепляем крокодильчики этого блока по разным сторонам нити. Если не начинает работать, то необходимо зацепы поменять местами. Затем переносим один крокодильчик ближе к центру, и нить начинает греться. Пробуем разрезать кусок пенопласта. Также можно подключить блок питания с большим количеством мощности.

- Изготовляем станину под резак. Для этого можно использовать плиткорез, электролобзик и другие похожие старые инструменты. Дальше берем алюминиевую арматуру, пару палочек ПВХ пластика и чуть- чуть стеклотектелита. Отрезаем алюминиевую арматуру длинной в 50 см. Нагреваем этот отрезок и впихиваем в него палочки ПВХ в начале и в конце отрезка. ПВХ будут служить как изоляторы. Отрезаем полоску стеклотекстолита, разрезаем его пополам и опять на него крепим палочки.

- Далее закрепляем всю нашу станицу от плиткореза или такого же похожего инструмента. Подводим к нему провода и цепляем их на болтики, которые просунуты в текстолит. Также на эти болтики цепляем колечко из стальной проволоки. На это колечко привязываем один конец нити, а на другой конец нити цепляем пружинку. Пружина служит компенсацией нити при нагреве.

Теперь протестируем изделие, для этого берем кусок пенопласта и отрезаем его.

Резак для пенопласта своими руками (видео)

Возможно, вы еще не до конца поняли всю прелесть резака для пенопласта. Но ведь именно с его помощью, можно создать неповторимые декорации к празднику, оригинальные украшения для дома и интересные фигурки для ваших детей. При условии, что вы обладаете определенными навыками и инструментами, создание этого прибора займет немного времени, за то результат, который вы будете получать нельзя, измерить ничем.

Но ведь именно с его помощью, можно создать неповторимые декорации к празднику, оригинальные украшения для дома и интересные фигурки для ваших детей. При условии, что вы обладаете определенными навыками и инструментами, создание этого прибора займет немного времени, за то результат, который вы будете получать нельзя, измерить ничем.

Как построить станок для резки пенопласта с ЧПУ за 200 долларов США — бесплатная электронная книга

Хотели бы вы построить свой собственный станок для резки пенопласта с ЧПУ с помощью электроники для 3D-принтера примерно за 200 долларов США / 160 фунтов стерлингов / 170 евро? На рисунках ниже представлены лишь некоторые модели радиоуправляемых моделей, которые я построил с помощью своего станка для резки пенопласта с ЧПУ.

T45 GoshawkИду на посадкуFlying WingsИтак, почему я использую станок для резки пенопласта с ЧПУ Hot Wire для изготовления радиоуправляемых самолетов?

Конечно, дешевле купить модели из пенопласта, чем строить с помощью станка для резки пенопласта с ЧПУ Hot Wire.

- Да, можно начать с этого, но некоторые из больших пенных форсунок EDF могут быть довольно дорогими. Я видел несколько не подлежащих ремонту аварий в моем аэроклубе. Первое летающее крыло, которое я построил на этой машине, летало фантастически, пока я не разбил его. Ну, я разбил его несколько раз, но последний раз был окончательным. Итак, включите машину, нарежьте несколько новых сердечников крыла, и через несколько дней я снова буду в воздухе.

- Другая причина заключается в создании моделей, которые вы не можете купить, а если бы и могли, они были бы очень дорогими. Мне очень нравится исследовать и проектировать свои собственные, и теперь есть отличное программное обеспечение, которое вы можете использовать.

- Изучение ЧПУ было очень увлекательным занятием, и вскоре эта ошибка укусила меня. Теперь у меня есть фрезерный станок с ЧПУ и 3D-принтер. Они отлично подходят для тех других частей, которые вы не можете легко найти.

Сколько будет стоить построить

Вероятно, не так дорого, как вы думаете. Создание USB-версии в 2022 году будет стоить примерно 200 долларов/160 фунтов/170 евро. Если вы предпочитаете сборку версии с параллельным портом, это будет примерно на 30% больше.

Создание USB-версии в 2022 году будет стоить примерно 200 долларов/160 фунтов/170 евро. Если вы предпочитаете сборку версии с параллельным портом, это будет примерно на 30% больше.

Существует бесплатное программное обеспечение, которое вы можете использовать для создания G-кода, которое хорошо работает и может быть всем, что вам нужно. Более подробная информация далее в этой статье.

Планы и электронная книга

Новая электронная книга и планы содержат полную информацию с пошаговыми инструкциями. За планы взимается небольшая плата, но электронная книга предоставляется бесплатно. Полноразмерные планы можно распечатать на любом принтере, кроме двух частей. Затем они используются в качестве шаблонов для точного определения местоположения отверстий.

Планы также включают G-код для аэродинамического профиля Clark-Y для испытаний уже построенной машины, а также G-код для создания 38-дюймового/960-мм летающего крыла. Полная настройка махового крыла включена в электронную книгу.

Еще одно крыло

Я получил несколько отличных отзывов, и довольно часто возникает один вопрос: Могу ли я использовать USB-интерфейс на своем компьютере для станка для резки пенопласта с ЧПУ с горячей проволокой? Да, вы можете, но я решил, что пришло время сделать новую версию моего оригинального станка для резки пенопласта с ЧПУ.

Так почему новый дизайн?

Моя старая конструкция, см. ниже, использовала старый компьютер с параллельным портом для запуска контроллера ЧПУ. Это было фантастически надежно и никогда не подводило меня. Но эти старые компьютеры может стать труднее найти. Поскольку 3D-принтеры очень популярны, а оборудование относительно дешевое, я решил использовать их в своей новой версии. Это также помогает снизить стоимость примерно на 30%.

Электронная книга также содержит подробную информацию о том, как построить старый интерфейс параллельного порта , если вы все еще хотите использовать этот вариант с более крупными шаговыми двигателями NEMA23.

Мой первоначальный план состоял в том, чтобы просто преобразовать старый дизайн, который я построил из 18-мм ХДФ (древесноволокнистой плиты высокой плотности), которую я переконструировал. Но когда я начал исследовать варианты с использованием шаговых двигателей для 3D-принтеров, вскоре стало очевидно, что шаговые двигатели меньшего размера будут иметь проблемы. Это была тяжелая машина, и использование шаговых двигателей меньшего размера могло привести к потере шаговых импульсов. Таким образом, для использования шаговых двигателей 3D-принтера NEMA 17 потребуется более легкая машина.

Основные цели нового станка для резки пены с ЧПУ с горячей проволокой

- Работа с современными компьютерами с USB-подключением

- Облегченная конструкция с использованием 12-мм МДФ

- Использование шаговых двигателей и контроллеров для 3D-принтеров

- Подробные планы, полноразмерные основные детали и подробная инструкция,

- Простота сборки.

- Тем не менее, вы можете использовать старый интерфейс параллельного порта с Mach4 и LinuxCNC, если это ваш предпочтительный вариант.

- Серия видеороликов из 4 частей, показывающих, как собрать новую версию.

Диапазон резания

Вертикальное перемещение составляет 350 мм (13,5″), а горизонтальное — 550 мм (21,5″) при использовании резьбовых стержней 450 мм и 750 мм. Вы можете использовать более длинный резьбовой стержень по горизонтальной оси до 1000 мм, если это необходимо, но также потребуются более длинные направляющие для ящиков.

Расстояние между каретками можно установить довольно далеко друг от друга. Я использовал до 1000 мм с хорошими результатами. Моя текущая настройка составляет около 750 мм или около 30 дюймов. Но горячему проводу может потребоваться больше энергии в зависимости от типа используемого провода. Плата MKS Gen L может использовать 24 вольта, что может быть лучше для больших размахов крыльев.

Стреловидные крылья могут представлять проблему, но вы можете создать большую стреловидность, чем ход машины. Мы делаем это, выравнивая заднюю кромку с горячей проволокой, а затем обрезая корень и кончик под правильным углом. Некоторое время назад я снял видео, показывающее, как это сделать. https://youtu.be/_UFOHJPlza8

Мы делаем это, выравнивая заднюю кромку с горячей проволокой, а затем обрезая корень и кончик под правильным углом. Некоторое время назад я снял видео, показывающее, как это сделать. https://youtu.be/_UFOHJPlza8

Точность резца пены

Я получаю вопросы о точности станка с использованием резьбовых стержней для ходовых винтов и направляющих ящиков для линейного движения. Что я могу понять. Что ж, точность, необходимая для резки пенопласта горячей проволокой, не такая, как требуется для фрезерного станка с ЧПУ. Но я по-прежнему получаю очень хорошие результаты, когда сравниваю вырезанные детали с чертежами в масштабе. Я накладывал вырезанные части поверх рисунков, и это всегда идеально подходило для невооруженного глаза. Смотрите мое видео здесь, где я показываю, насколько точным это может быть.

На изображении ниже показан аэродинамический профиль Clark-Y с корневым пролетом 250 мм. Как вы можете видеть, это очень точно, когда ваша машина правильно откалибрована с хорошим контролем горячей проволоки.

Электроника

Сначала мы начнем с электроники, потому что мы можем протестировать ее и запустить, прежде чем устанавливать на нашу машину. Хорошо знать, что все это работает, если вы только что купили детали. Если мы сначала займемся механикой, может пройти некоторое время, прежде чем мы заметим проблему с электроникой.

Я потратил много времени на исследование и тестирование электронных компонентов и использовал те же шаговые двигатели, что и многие 3D-принтеры. Это помогает снизить стоимость.

В этой новой сборке используется тот же тип контроллера, что и во многих 3D-принтерах. Мы будем использовать Arduino Mega 2560 с подключенной платой RAMPS 1.4. Вы также можете использовать плату MKS Gen L V1.0. По сути, это плата Arduino Mega 2560 и RAMPS, объединенная в одну плату с несколькими дополнительными функциями. У меня есть полный пост об этом здесь.

Я настоятельно рекомендую купить подлинную Arduino Mega, если вы можете. Поскольку я видел это сам, USB иногда может быть проблематичным при подключении. В китайских платах используются более дешевые комплектующие и качество сборки не всегда самое лучшее. В одной из моих плат Arduino, где штекеры платы RAMPS не были прямыми. Мне удалось выпрямить их, и, к счастью, это сработало.

В китайских платах используются более дешевые комплектующие и качество сборки не всегда самое лучшее. В одной из моих плат Arduino, где штекеры платы RAMPS не были прямыми. Мне удалось выпрямить их, и, к счастью, это сработало.

Шаговые двигатели будут иметь размер NEMA 17 и питание 12 В. Вот ссылка на полный список запчастей.

Программное обеспечение

Это может быть самая сложная часть сборки, но как только вы немного потренируетесь, она станет намного проще. У меня есть несколько видео на YouTube, которые помогут вам.

В этом есть две части: во-первых, нам нужно получить G-код для нашей новой конструкции крыла или фюзеляжа, а затем нам нужно программное обеспечение для преобразования G-кода в движения машины. В разделе загрузок есть пример g-кода, который вы можете попробовать.

Чтобы сгенерировать g-код, ознакомьтесь с моей статьей здесь, где вы можете использовать как бесплатные, так и платные варианты. Для второй части программное обеспечение является бесплатным и его необходимо загрузить в нашу Arduino Mega.

Бесплатно или купить?

Прежде чем вы решите собрать свою машину, я настоятельно рекомендую сначала протестировать некоторое программное обеспечение. Большая часть бесплатного программного обеспечения подходит для простых крыльев. Но если вы намеревались построить фюзеляжи и более сложные крылья, вам может потребоваться приобрести более мощное программное обеспечение. Все платное программное обеспечение, которое я использую, можно использовать в ознакомительном режиме перед покупкой.

Возможно, вы слышали о Mach4 или LinuxCNC, которые очень популярны в мире ЧПУ, но их нельзя использовать с контроллером Arduino. В электронной книге есть полная информация, а на этом веб-сайте есть учебные пособия со ссылками на видео, если вы хотите использовать любой из них вместо этого.

Первоначально я использовал прошивку и программное обеспечение, измененное пользователем группы RC под названием Rasciodc. Он основан на прошивке GRBL 0.8c2. Статья, которую он написал, превосходна и содержит отличное программное обеспечение и прошивку.

Я изменил параметры, чтобы они подходили для этой машины, и вы можете использовать программное обеспечение Windows для управления температурой нагреваемой проволоки с помощью ползунка.

Обновленная прошивка и ПО

Эта новая прошивка и программное обеспечение основаны на оригинале, но используют более позднюю прошивку GRBL Mega 5X с некоторыми изменениями конфигурации, чтобы соответствовать резке пенопласта на 4-осевом станке. Пожалуйста, прочтите сообщение по ссылке ниже для получения полной информации. Теперь вы также можете загрузить предварительно скомпилированную прошивку, что намного проще, если вы новичок в этом.

Обновленное программное обеспечение было переработано, чтобы лучше соответствовать резке пенопласта и более поздней версии встроенного ПО,

DevCNC Foam специально создан для 4-осевой резки пенопласта и будет работать на нескольких аппаратных конфигурациях. Его можно даже использовать, чтобы сделать старый контроллер параллельного порта совместимым с USB с помощью Arduino. В 2022 году DevCNC Foam стоил 95 евро.

Его можно даже использовать, чтобы сделать старый контроллер параллельного порта совместимым с USB с помощью Arduino. В 2022 году DevCNC Foam стоил 95 евро.

Еще одним преимуществом является очень простая установка и не требуется Arduino IDE для загрузки прошивки. Он проверяет плату контроллера и загружает правильную версию. Вы можете попробовать его бесплатно для полного перемещения до 400 мм. Достаточно, чтобы убедиться, что ваше оборудование работает нормально, прежде чем покупать лицензию. DevCNC Foam очень хорош, а отображение пути проводки в 3D. Он также будет работать в режиме моделирования, чтобы вы могли проверить, как будет разрезаться пенопласт. Очень хорошо выявляет ошибки. Это спасло меня от потери пены несколько раз.

Какие инструменты мне нужны?

Чтобы отверстия были просверлены прямо, очень полезно использовать столбовое сверло. Я использовал крестообразные дюбели M6 с головками под торцевой ключ/шестигранный ключ, чтобы соединить основные детали, которые доступны в большинстве магазинов DIY. Это здорово, потому что вы можете очень легко разобрать машину, если вам нужно, не задумываясь, какой размер винта я использовал для этой детали.

Это здорово, потому что вы можете очень легко разобрать машину, если вам нужно, не задумываясь, какой размер винта я использовал для этой детали.

Для механической части сборки вам понадобится что угодно: отвертки, плоскогубцы, измерительные инструменты и несколько зажимов.

Сборка механической части

Полные инструкции включены в электронную книгу вместе со списком вырезок и чертежами. Чертежи представляют собой полноразмерные планы с отметками центров отверстий, за исключением 2 больших частей. В дизайне используются метрические размеры, с которыми, на мой взгляд, немного проще работать.

Я использовал 6-миллиметровые поперечные дюбели и цилиндрические гайки, чтобы соединить основные части вместе с несколькими винтами. . Мой местный магазин делает это, и вы платите только за то, что вам нужно, и вы обрезаете их до нужного размера с красивыми квадратными разрезами.

Список деталей

Здесь можно найти список деталей, который включает версии с USB и параллельным портом.

Программное обеспечение для создания G-кода

После того, как вы создали станок для резки пенопласта с ЧПУ, вам понадобится программное обеспечение для создания G-кода для резки пенопластовых крыльев или секций фюзеляжа.

Программное обеспечение может быть самой сложной частью резки пенопласта с ЧПУ. Я бы посоветовал сначала начать с бесплатных версий, а затем обновлять их по мере роста ваших навыков и знаний. Я использовал все параметры, перечисленные ниже, которые создадут G-код для ваших проектов. Платные варианты отличные и стоят своих денег, на мой взгляд.

Бесплатные опции

У меня есть полный пост на сайте и видео, показывающее бесплатные и платные опции. Программное обеспечение для генерации G-кода для изготовления крыльев и фюзеляжей из пенопласта с помощью станка для резки пенопласта с ЧПУ

Платные опции

Необходимо приобрести следующие опции программного обеспечения, которые являются гораздо более полными. Вы можете использовать демо-версии, которые являются полными версиями, но единственным ограничением является то, что вы не можете сохранить g-код.

DevWing Foam 2 Учебное пособие, часть 1 — Проектирование — для станков для резки пенопласта с ЧПУ

Учебное пособие по DevWing Foam 2, часть 2 G-код для станков для резки пенопласта с ЧПУ

Учебное пособие по DevWing Foam 2, часть 3. Резка деталей для станков для резки пеноматериала с ЧПУ

Какой из них следует использовать: DevFoam, DevWing Foam, DevFus Foam или DevCNC Foam?

DevFus Foam сгенерирует G-код для изготовления секций фюзеляжа. Мои фюзеляжи Hawker Hurricane и T45 Goshawk были построены с использованием этого программного обеспечения. Как только я научился делать крылья, следующим логическим шагом были фюзеляжи. На моем канале есть полная серия видео, показывающая, как использовать DevFus Foam 9.0003

Устранение неполадок

Реакция на этот проект была потрясающей, и я получаю довольно много вопросов от строителей. Поэтому я сделал видео, охватывающее самые распространенные проблемы и вопросы. Это длинное видео, поэтому я включил временные коды ниже. Здесь также есть пост, посвященный устранению неполадок. Сначала проверьте их, так как это может сэкономить вам время.

Это длинное видео, поэтому я включил временные коды ниже. Здесь также есть пост, посвященный устранению неполадок. Сначала проверьте их, так как это может сэкономить вам время.

Наконец-то

Уже несколько лет я делаю самолеты из пенопласта на своем станке, и это настоящее удовольствие – летать на самодельном самолете. Скоро у вас будут люди, говорящие, можете ли вы сделать мне один.

Если у вас есть какие-либо вопросы, сначала проверьте страницу часто задаваемых вопросов https://rckeith.co.uk/hot-wire-cnc-faq/, и если это не ответ на них, пожалуйста, напишите мне со страницы контактов. Удачи в вашей сборке, это настоящее чувство достижения, когда вы видите, что все это работает.

Просмотрите галерею строителей, где показаны некоторые ребята, которые построили машину. Некоторые вложили в дизайн собственную интерпретацию. Пожалуйста, пришлите мне фотографии вашей сборки и любых моделей, которые вы сделали, и я добавлю их на страницу.

Если я могу это сделать, то и вы сможете.

Как построить резак для пенопласта с USB-нагревателем за 200 долларов — часть 1

Как собрать резак для пенопласта с ЧПУ с USB-нагревом — часть 2 Электроника — обновление

100003GRBL HotWire Mega 5X Update v3.2 – Станки для резки пенопласта с ЧПУ

4-осевое программное обеспечение G-code для станков для резки пенопласта с ЧПУ для изготовления крыльев и фюзеляжа из пенопласта.

GRBL HotWire Mega 5X Update v5.01 – Станки для резки пены с ЧПУ

Станок для резки пены с горячей проволокой с ЧПУ с прошивкой для 3D-принтера Marlin Часть 2

5-осевой контроллер для резки пены с ЧПУ от Hobbild

Машины для резки пенопласта | Demand Machinery

РЕЗЬТЕ ЛЮБУЮ ФОРМУ ПЕНЫ EPS / XPS, КОТОРУЮ ВЫ ВООБРАЗИТЕ.

МАШИНЫ СПРОСА – НЕОГРАНИЧЕННЫЕ ВОЗМОЖНОСТИ.

Запросить информацию

Тридцать семь лет назад компания Demand Products разработала первый портативный резак для пенопласта StyroCut15 и изменила индустрию пеноматериалов. Сегодня Demand Machinery (подразделение Demand Products)

Сегодня Demand Machinery (подразделение Demand Products)

по-прежнему внедряет инновации и меняет резку пенопласта вместе с нашим международным партнером MegaPlot.

Вместе мы превратили резку пенопласта в «Высокую технологию, High-Touch», внедрив сенсорные панели, простое в использовании программное обеспечение, интуитивно понятные операционные системы и меньшую занимаемую станком площадь.

Наша продукция: Independent Axis, Multi-Wires, Fast-Wires, маршрутизаторы и рециклеры.

TWISTER PRO | CNC HOT-WIRE CUTTING

Серия Twister Pro является последним дополнением к семейству станков с ЧПУ Hot-Wire компании Megaplot. Элегантный новый дизайн делает его идеальным выбором как для подрядчиков, так и для крупных промышленных предприятий. Он включает в себя новый встроенный ПК с сенсорным экраном, предоставляющий оператору новейшие и лучшие технологии ЧПУ. Базовая модель станка имеет все возможности резки профиля с ЧПУ, поставляется с полнофункциональным пультом дистанционного управления, программным обеспечением IX shaper с бесплатными обновлениями на весь срок службы, установкой и обучением на месте, а также 5-летней гарантией. В дополнение к этому, с дополнительными функциями (независимое управление осями, поворотный стол, токарный станок и приспособление для фигурной проволоки) ни один проект не выходит за рамки возможного!

В дополнение к этому, с дополнительными функциями (независимое управление осями, поворотный стол, токарный станок и приспособление для фигурной проволоки) ни один проект не выходит за рамки возможного!

ПОДТВЕРЖДЕННАЯ НАДЕЖНОСТЬ