Основные программы для 3Д резки пенопласта

Специализированное оборудование для резки пенопласта значительно упрощает работу с этим капризным материалом. Главным рабочим элементом таких станков является рамка с натянутыми на ней металлическими струнами. Особенностью раскроя является то, что перед резкой струны разогревают до высокой температуры, используя для этого подключенный к ним трансформатор. В отличие от обычных инструментов, которые только ломают пенопласт, раскаленные режут его с легкостью, оставляя ровный и гладкий срез.

Процесс создания трехмерной фигуры из пенопласта на станке с программным управлением

Пенопласторезы с ЧПУ могут обрабатывать сырье не только в вертикальной или горизонтальной плоскости, но и одновременно в обеих сразу, создавая разнообразные трехмерные объекты. Более того, при установке дополнительных комплектующих, заготовки можно фрезеровать, поворачивать и резать криволинейно.

Программное обеспечение для 3D резки пенопласта

Программы для работы с ЧПУ станками могут быть как универсальные, так и разработанные производителем специально для собственных моделей

Для управления всеми рабочими процессами оборудования используют компьютер или стойку ЧПУ. Все, от макета будущего изделия, до траектории движения струн и прочего инструмента, задается в специальных программах, подходящих для работы со аппаратами по резке пенопласта. Запуску станка предшествует три этапа:

Все, от макета будущего изделия, до траектории движения струн и прочего инструмента, задается в специальных программах, подходящих для работы со аппаратами по резке пенопласта. Запуску станка предшествует три этапа:

Нужен для создания эскиза будущего изделия. Трехмерная модель объекта, с указанием всех размеров и прочих нюансов, может быть создана в любой программе для моделирования, которая сохраняет файлы в формате .dxf или .stl. Чаще всего используют следующие:

После того, как трехмерная модель создана, необходимо сделать ее читабельной и понятной для оборудования, то есть, сгенерировать управляющую программу (G-код). Применительно к станкам по обработке пенопласта для этих целей используют программы:

Для распознавания и обработки G-кода подходит исполнительная программа Mach4, высоко зарекомендовавшая себя при работе с автоматизированным оборудованием. С ее помощью на станок передаются управляющие сигналы для шаговых двигателей, которые отвечают за перемещение режущих струн и дополнительных модулей. Кроме этого, возможности программы позволяют рассчитывать время окончания работы, продолжать резку с точки остановки после аварийного сбоя, менять скорость резки в процессе работы, указывать задержку начала исполнения файла, необходимую для прогрева струн и т.д.

СРП–4612 «Зодчий»

СРП–212 «ВЕКТОР»

СРП–112 «Базис»

СРП–3450 «Арка» СРП–3223 «Мини» СРП–С «СКАТ» СРП–3440 «ТОПАЗ» Протяжный станок ТРП АРМ Протяжный станок СРП-3462 | ||||||||||||||||||||||||||||||

СРП–4612 «Зодчий» (фрезерный станок) | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–212 «ВЕКТОР» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Отличительные особенности станка: • Жесткая стальная рама порталов • Промышленные рельсовые (линейные) направляющие TBI • Ременной привод • Изменяемая длина струны от 1000 до 3000мм в зависимости от поставленной задачи • Контроль обрыва струны (автоматическая остановка с продолжением после замены)  • Высокая скорость холостого хода – до 120мм/с • Мобильность при перевозке с объекта на объект, а так же возможность установки практически в любом помещении. Станок подходит как для 2D, так и 3D резки пенопласта. Отличительная особенность СРП-212 «ВЕКТОР» с независимым перемещением струны – возможность вырезать конусные элементы. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–112 «БАЗИС» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Отличительные особенности станка: • Жесткая стальная рама порталов • Промышленные рельсовые (линейные) направляющие TBI • Ременной привод • Изменяемая длина струны от 1000 до 3000мм в зависимости от поставленной задачи • Контроль обрыва струны (автоматическая остановка с продолжением после замены) • Независимое перемещение концов струны (асинхронное движение координат Х+Х, Y+Y). • Высокая скорость холостого хода – до 120мм/с • Мобильность при перевозке с объекта на объект, а так же возможность установки практически в любом помещении. Станок подходит как для 2D, так и 3D резки пенопласта. Отличительная особенность СРП-112 “Базис” с независимым перемещением струны – возможность вырезать конусные элементы. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Насадка предназначена для производства сложных, объемных изделий с высокой детализацией • Комбинированная обработка – струна + фреза • Выполнение различных проектов в рамках одного комплекта оборудования • Собственная система управления и программное обеспечение • Поддержка формата STL без дополнительных конвертеров • Легкий и быстрый монтаж/демонтаж • Высокое качество комплектующих, в т. • Ощутимое увеличение возможностей производства, в особенности рекламно-производственных компаний, макетных мастерских | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

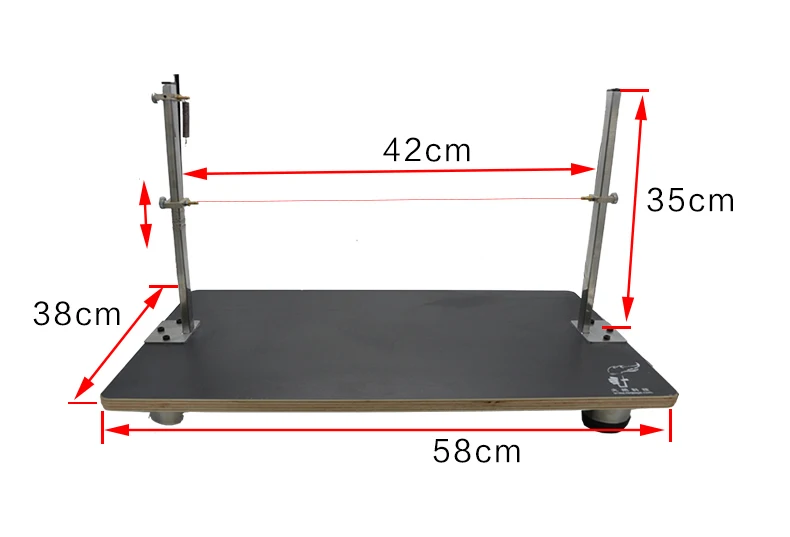

Технические характеристики модуля СРП-ФМ: | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3220 «Макси» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

По желанию заказчика станок комплектуется поворотным столом диаметром — 760 мм. Поворотный стол расширяет возможности станка в плане создания трехмерных фигур.

Специально разработанные зажимы позволяют прочно закрепить заготовку на поворотном столе. Поворот осуществляется автоматически по программе.

Для резки 3D фигур решающим фактором является точность поворота. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3221 «Макси Универсал» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

На всех моделях станков серии СРП можно установить до 6 режущих струн одновременно для увеличения производительности. С учетом длины струн 1,5 метра, за один цикл реза получается 9 погонных метров изделий. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3222 «Супер Макси» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

На всех моделях станков серии СРП можно установить до 6 режущих струн одновременно для увеличения производительности. С учетом длины струн 2,2 метра, за один цикл реза получается 12 погонных метров изделий. Это самая производительная модель, сочетающая в себе все положительные качества своих предшественников. Только на стол модели СРП–3222 можно установить сразу 4 пенополистирольных блока размером 2х1х0,5 метра. Рабочий объем — 4 кубических метра. При современном развитии производства отделочных материалов и новыми технологиями утепления фасадов пенополистиролом,

особый интерес представляют возможности станка СРП–3222 вырезать под заказ в соответствии с замыслом дизайнера

дополнительные элементы отделки с фасонной поверхностью. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–125 «ДекАрт» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Рабочее поля специально создано для стандартных листов экструдированного пенополистирола (XPS)

размерами 600*1200 мм,

толщиной от 20 до 100 мм. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3223 «Мини» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Небольшое рабочее поля позволяет без труда оформить стенд для выставки, информационные плакаты. Изготовить мелкие детали с меньшей затратой электроэнергии. Высокая точность реза, позволяет изготовить оригинальные макеты и скульптуры небольшого размера. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3420 «Лист» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Станок имеет микропроцессорное управление с кварцевой стабилизацией скорости подачи. Постоянство скорости очень важно для получения качественного реза. Погрешность по толщине на пробных резах составила 0,05 мм. Ширина плиты пенополистирола максимальная — 800 мм (под заказ — 1000 мм). Толщина листа максимальная — 120 мм. Длина листа — не ограничена. Количество режущих струн — до 12 шт. Опыт эксплуатации более 60 единиц оборудования показал их высокую надежность и высокое качество реза. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3450 «Арка» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Возможно производить арки с любыми радиусами, в том числе с переменным радиусом или арки S–образной формы.

Отличительной особенностью станка СРП–3450 является наличие двух приводных валов, покрытых мягким полиуретаном для идеального сцепления с поверхностью заготовки. Прижим с двумя роликами обеспечивает точную ориентацию заготовки любой криволинейной или прямолинейной формы. Фирменный блок управления СРП с микропроцессорным управлением. Предназначен для управления станком СРП–3450 «Арка» и входит в стоимость станка. Назначение — управление приводом подачи с поддержанием постоянной скорости для качественного реза. Регулировка скорости осуществляется ручкой энкодера. Цифровая индикация скорости реза. Есть функция запоминание скорости. Кроме этого, в блок встроен регулятор мощности для нагрева режущих струн. Гальваническая развязка от питающей сети 220 В 50 Гц обеспечивает высокий уровень безопасности работы, что характерно для всех станков серии СРП. Высокое качество изготовления всех элементов конструкции позволяет производить арки с высокой точностью. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3440 «ТОПАЗ» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Рабочий инструмент установлен в шахматном порядке (4:5). Бесконтактный концевой выключатель позволяет позиционировать рабочий инструмент с высокой точностью. Станок предназначен для прожигания Т–образных пазов в блоках несъёмной опалубки. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–K «Контур» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Станок разработан для изготовления элементов фасадной отделки для строительства и реставрации зданий, наружной рекламы, несъемной опалубки для строительства, элементов оформления для витрин, выставок и ярмарок, оформления интерьеров кафе, клубов и ресторанов, изготовления опалубки для литья из бетона, полимербетона и других льющихся материалов (мемориальные доски, строительные конструкции и т.п.), изготовления упаковки сложной формы и изделий для архитектурного моделирования, изготовления декораций для театра, кино, телевидения и шоу на открытых и закрытых площадках и т.п. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–C «СКАТ» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

У СРП–С «СКАТ» есть три режима работы: 1. Режим «Гильотина». Раскрой листового пенополистирола по требуемым размерам. Рез осуществляется перемещением струны вертикально вниз (или вверх) с включенным нагревом. В комплекте есть настраиваемые упоры. 2. Режим «Роспуск на листы». Струна фиксируется на нужной высоте над уровнем стола и лист (блок) пенополистирола вручную перемещается по поверхности стола перпендикулярно натянутой нагретой режущей струне. 3. Режим «Роспуск на листы переменной толщины». Струна фиксируется под наклоном к поверхности стола и лист (блок)

пенополистирола вручную перемещается по поверхности стола перпендикулярно натянутой нагретой режущей струне.

Получается «клин» для устройства уклонов при утеплении кровли. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Станки для армирования пенопласта | ||||||||||||||||||||||||||||||

Протяжный станок ТРП АРМ | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Принцип нанесения армирующего состава гравитационный, армирующий состав под действием силы тяжести адгезирует с заготовкой, а профиль формируется при помощи выходной матрицы. | ||||||||||||||||||||||||||||||

Работой станка ТРП АРМ управляет блок питания и управления, с возможностью регулирования скорости подачи заготовки, реверса и аварийной остановки. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Протяжный станок СРП-3462 «РЕЛЬЕФ» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Принцип нанесения армирующего состава гравитационный, армирующий состав под действием силы тяжести адгезирует с заготовкой, а профиль формируется при помощи выходной матрицы. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Протяжный станок СРП-3462 «РЕЛЬЕФ МАКС» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Отличительные особенности модели: | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Протяжный станок ТРП «ПАНЕЛЬ» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Полиминеральный состав, армированный сеткой создает покрытие, которое при нанесении с двух сторон создает сендвич-панель, которую можно использовать для утепления бань, хамам, саун. Станок обслуживается двумя рабочими. | ||||||||||||||||||||||||||||||

|

Станок для резки пенопласта с ЧПУ: виды, особенности, достоинства

Вопрос-ОтветЧитайте о станках для резки пенопласта, на которых изготавливаются фигурные элементы по новой технологии в режиме 2d и 3d с помощью компьютерной программы.

Пенопласт – востребованный материал, поэтому на станке для резки пенопласта с ЧПУ изготавливается много продукции, которая используется для утепления труб и востребована в виде всевозможных декоративных элементов.

Несмотря на кажущуюся простоту и легкость обработки, полимерный материал не рекомендуют резать механическим способом с помощью пилы или «болгарки», так как он крошится при этом. В домашних условиях, если не требуется чистоты кромки, например, для резки плит, то пользуются ножовкой с мелким зубом или ножом.

Внимание. Достоинство пенопласта, – это его малый вес, поэтому объёмные элементы закрепляют на стену, или выставляют в виде декоративных надписей.

Слова, сложенные из букв, представляют прекрасный декор для интерьера помещения. При этом любую надоевшую композицию из букв можно заменить другой.

Особенности резания полимерного материала

Чтобы изготавливать заготовки из пенопласта и полистирола, устройство делают своими руками, или покупают станок для резки пенопласта с ЧПУ. Для резки пенопласта чаще используется нихром, реже титановый сплав: из-за повышенной стоимости. Сплав нихрома и титана применяются в виде проволоки с диаметром от 0,1 мм до 0,5 мм, при этом длина таких нагретых струн влияет на производительность оборудования. К самодельным станкам нет особых требований, так как резку полимерного материала приходится делать вручную.

Станки бывают с одной струной, в виде лобзика, а также с двумя и более нитями накаливания, в зависимости от конфигурации изделия. Чаще всего с одной струной отдельные части станков по пенопласту делают самодельными, при этом изготовление их особой сложности не представляет. С ЧПУ применяются станки для резки пенопласта в тех случаях, когда изготавливаются детали сложной конфигурации в режиме 2d или 3d и нужен выпуск большого объема изделий.

Виды станков

- СФР аппарат для фасонного резания. Для управления – обычный порт компьютера. На таком фрезерном агрегате расположена поворотная головка и до 8 нагревательных элементов.

- СРП-3420 На агрегате производится резка пенопласта в виде прямоугольных заготовок для дальнейшей обработки.

- ФРП-05 – станок небольшого размера, имеющий одну струну из нихрома. Может обрабатывать деталь в 3-х плоскостях (3d-режим)

- СРП-3220 – Макси. На станке изготавливают утеплители для труб и упаковочную продукцию.

ЧПУ станка СФР-Стандарт

Рассмотрим принцип работы станка СФР по программе Penop. В меню заложено программное управление станком через определенные команды кнопками. Чтобы они были с быстрым управлением, для этого сдублированы и вынесены на панель инструментов. Функционал программы позволяет создавать файлы с нужными профилями будущих фигур, их размерами и масштабом. Также программа автоматически подбирает мощность и скорость резания, температуру накаливания нитей и другие параметры станка при резке полимерного материала.

Она разрешает настроить и сохранить выбранные параметры, поэтому на агрегате производится резка без дополнительной настройки. При нанесении профиля детали, главное соблюсти замкнутость линий: чтобы начало очередного элемента было концом предыдущего. Это необходимо для того, чтобы аппарат резал заданный профиль заготовки без сбоев.

Получение 2d фигур

При изготовлении двухмерных деталей на агрегате СФР-Стандарт востребованы файлы в формате PLT. Чтобы открыть необходимый файл, нужно в меню выбрать пункт «обработка фигуры 2d».

После того, как файл загрузится в отдельное окно программы, для более продуктивной настройки и управления можно воспользоваться кнопкой «правка». С ее помощью подгоняются недостающие детали, сглаживаются углы, изменяется масштаб фигуры. Загрузив созданные файлы и настроив определенные параметры к станку, дальнейшее управление производится с помощью трех кнопок:

- программный запуск;

- пауза;

- стоп.

Изготовление 3d деталей

Нагретые струны двигаются по осям X и Y при помощи приводов, управляемых компьютерной системой. Точные механизмы позволяют резать материал с высокой точностью, повышенной чистотой и любой конфигурации.

Фрезерный станок с ЧПУ 3d фрезер дает возможность получать модели для отливки сложных по конфигурации деталей, например, различных объемных элементов в виде букв, декоративных фигур. Кроме того, подобные фигуры и буквы можно получать после обрабатывания фрезой на больших оборотах.

Важно знать. С помощью поворотного стола режут различные проекции одной формы, что делает такие детали 3d завлекательными фигурами.

Достоинства станков для резки пенопласта

Такие устройства с числовым программным управлением для резания фигур из пенопласта создают детали любой сложности за короткий срок и сравнительно дешево. 2d и 3d фигурная резка пенопласта используется для изготовления объёмных логотипов из букв и графических изображений. А также для муляжей различного товара, стендов выставки, изоляции для труб, и всевозможного декора.

Станок фигурной резки пенопласта и поролона Скульптор24 в полной комплектации

Ознакомиться с информацией о станке можно в презентации!

Станок предназначен для

производства элементов, изделий из пенопласта. Станок в режиме резки струной

(нагретым нихромом, вольфрамом, титановым сплавом) производит изделия по

векторному файлу. В режиме резки струной при совместном использовании с поворотным

столом или токарным станком производятся винтовые колонны или тела вращения. В

режиме фрезерования производятся элементы любой сложности – барельефы, тела

вращения несимметричной формы, статуи.

Отрасли в которых применяются изделия:

01. Архитектура карнизы, молдинги, замковые камни, базы, капители, колонны, русты, кронштейны.

02. Литье металлов по выжигаемым, выплавляемым,газифицируемым моделям

03. Реклама (рекламные агентства) — муляжи, буквы, фигуры, логотипы, плоские и обьемные фигуры, увеличенные копии рекламируемого продукта.

04. Театр муляжи, малые архитектурные формы для сцены, декорации.

05. Упаковка из пенопласта — простая, сложная, 3-мерная, с отверстиями, пазами, выборками.

06. Несъемная опалубка формы для производства

бетонных плит сложных.

07. Строительство.

08. Индивидуальные формы из бетона.

09. Утепление труб из пенопласта .

10. Сэндвич-панели из пенопласта (сендвич панели, сендвич-панели, сэндвич панели) резка листов по форме профлистов из металла, нарезка листов нужной толщины для панелей из ПВХ.

11. Шары из пенопласта (отдельно, так как отрасли совершенно непредсказуемы)

12. Создание прессформ для заливки (при фрезеровке)

13. Подгонка утепления плитами для стен

14. Муляж автомобилей, тюнинг автомобилей.

15. Плавающие причалы, плоты.

16.Дома, юрты из пенопласта.

Со станками для фигурной резки и фрезеровки пенопласта Скульптор24 можно использовать любой 2D или 3D лазерный сканер. Так как оборудование не привязано к конкретной модели или производителю сканеров. Станки всего лишь используют модель , полученную со сканера. Также добавлена возможность производить идеально гладкие (готовые к напылениюполимера или покраске) шары и колонны бочкообразной формы (этой функции до сих пор нет ни у одного производителя).

Станки позволяют обрабатывать пенопласт в 9 режимах:

1. Резка натянутой струной фигурная по dxf файлу.

2. Резка натянутой струной с токарным модулем (или поворотным модулем).

3. Резка натянутой струной конусных колонн (прямых или с каннелюрами).

4. Резка профильной выгнутой струной с токарным модулем или поворотным модулем.

5. Фрезеровка плоскостная (2,5D).

6. Фрезеровка с токарным модулем (3D).

7. Фрезеровка с вращением детали (простая токарная обработка).

8. Резка шаров (требуется доп модуль поворотный).

9. Ручная резка с отключенными двигателями.

Характеристики станка

Габаритные размеры станка

ширина — 2740 мм, длина — 2900 мм, высота — 2120 мм

(+до 70 мм за счёт вылета опор).

Габаритные размеры терминала

ширина — 500 мм, длина — 500 мм, высота — 1400 мм

(+до 40 мм за счёт вылета опор).

Размеры рабочей области

резки струной: ширина — 2100 мм, длина — 2100 мм.

фрезерования: ширина — 1830 мм, длина — 2100 мм, высота оси шпинделя — 300 мм.

Фрезерная балка может устанавливаться на разной высоте в диапазоне 1000 мм.

обработки на токарной балке: длина — от 650 до 1950 мм, диаметр — до 1150 мм.

Система линейных перемещений

горизонтальное перемещение портала, горизонтальное перемещение фрезера — роликовые каретки на профильном рельсе 20 мм TBI Motion (Taiwan).

вертикальное перемещение кареток натяжителей струны — роликовые каретки на профильном рельсе 15 мм TBI Motion (Taiwan).

вертикальное перемещение фрезера — шарико-винтовая передача 16 мм TBI Motion (Taiwan).

горизонтальное перемещение опоры токарной балки — линейные подшипники на валу.

Система привода

горизонтальное перемещение портала, горизонтальное перемещение фрезера — зубчатая рейка 20 мм.

вертикальное перемещение кареток натяжителей струны — трос.

вертикальное перемещение фрезера — шарико-винтовая передача 16 мм TBI Motion (Taiwan).

Тип привода

горизонтальное перемещение портала — гибридный шаговый двигатель 12 Нм,

горизонтальное перемещение фрезера — гибридный шаговый двигатель 8,5 Нм,

перемещение струны — гибридный шаговый двигатель 1,8 Нм,

привод токарной балки — гибридный шаговый двигатель 23 Нм,

вертикальное перемещение фрезера — асинхронный бесщеточный серводвигатель 750 Вт.

Тип шпинделя

1,5 кВт с частотной регулировкой до 24000 оборотов в минуту и воздушным охлаждением, 14 цанг ER11 от 1 до 7 мм в комплекте.

Скорость фрезерования

до 10 метров в минуту.

Безопасность

индуктивные датчики конечных точек по всем осям, три кнопки аварийной остановки.

Масса станка

750 кг.

Мощность станка

до 4000 Вт.

Возможно приобретение оборудования в лизинг.

Фигурная и лазерная резка пенопласта струной

Качественные услуги 3D-резки на современном и высокоточном ЧПУ-оборудовании

Заказать качественную художественную и контурную резку по доступным ценам в Москве, выполненную на новом оборудовании, Вы сможете в компании «ТОП-Пенопласт».

Просто воспользуйтесь формой «ЗАКАЗАТЬ РАСЧЕТ», указав размеры и дополнительные параметры, или и наш менеджер свяжется с Вами в течение нескольких минут для уточнения всех необходимых деталей.ОСОБЕННОСТИ

Компания «ТОП-Пенопласт» предлагает всем желающим воспользоваться услугами фигурной или контурной резки пенополистирола в городе Москва. Наши специалисты выполнят для Вас художественную 3Д резку пенопласта по низким ценам и в короткие сроки.

Есть несколько причин заказать именно у нас:

- высококачественное оборудование. Обязательным условием производства качественной продукции связанной с фигурной резкой пенополистирола является использование современного оборудования с числовым программным управлением (ЧПУ). Для выполнения контурной и фигурной резки пенопласта в виде шара, треугольника, куба и других фигур в нашей компании используется именно такое оборудование, позволяющее практически полностью автоматизировать данный процесс, свести к минимуму воздействие человеческого фактора и, как следствие, исключить производство некачественной продукции.

- современные методы 3D-моделирования. Мы понимаем, что обязательным условием создания уникальной рекламной продукции и декора из пенопласта, является тщательная разработка дизайна с помощью 3D-моделирования и последующей 3Д резки. Точность выполнения проектов в «ТОП-Пенопласт» гарантируется использованием современного программного обеспечения, осуществляющего контроль над всеми этапами производства продукции. Специальные программы помогают нам создавать модели из пенопласта любой сложности, после чего их графические изображения передаются на станок, где обеспечивается точное соблюдение заданных параметров фигурной резки пенополистирола.

- квалифицированный персонал. В нашей компании при разработке проектов готовых изделий принимают участие опытные дизайнеры и мастера по контурной и фигурной резке. А это значит, что не только красота, но и качество созданных нами изделий будет на высоте.

Мы готовы осуществить фигурную и контурную резку пенопласта по Вашему собственному эскизу, либо по макету, разработанному нашими специалистами, с учетом Ваших требований и пожеланий, быстро, качественно и по умеренным ценам! Обращайтесь! Более подробно ознакомиться с полным перечнем продукции и услуг нашей компании Вы можете в разделе «Каталог продукции».

ШИРОКИЕ ВОЗМОЖНОСТИ 3Д-РЕЗКИ

Компания «ТОП-Пенопласт» на протяжении нескольких лет занимается изготовлением подобного рода продукции. Добиться высочайшего качества готовых изделий нам удается с помощью современных методов обработки материала, главным из которых является контурная резка нагретой струной на специальном станке, позволяющая создавать пенопластовые изделия любой сложности, в том числе объемные фигуры в формате 3D с большим количеством мелких деталей.

Резка пенопласта в Москве, контурная и фигурная резка пенопласта, 3d резка

Фигурная резка пенопластаРезка пенопласта позволяет получить красивые, качественные объемные буквы, фигуры, вывески, надписи, выполненные точно и аккуратно. Компания Пено Декор использует два способа обработки материала: фигурная и контурная резка. Работа выполняется на специализированных станках. Автоматизация обеспечивает безупречную точность резки пенопласта, высокую скорость процесса и неизменное качество.

Заказать высококачественную художественную резку пенопласта по приемлемой стоимости в Москве, можно в компании Пено Декор.

Преимущества фигурной резки пенопласта- Мы используем инновационные технологии моделирования. Точность исполнения проектов позволяет создавать уникальную продукцию. Специализированные программы проектируют модели из пенопласта любой сложности. Оператор переносит графическое изображение на станок, задает точные параметры резки и получает безупречный результат.

- Дипломированный персонал – в компании работают мастера и проектировщики высочайшего уровня. Опыт работы и квалификация позволяет изготавливать красивые и качественные изделия.

- Новейшее оборудование – компания использует для производства изделий из пенопласта станки с компьютерным программным управлением. Контурная и фигурная резка пенопласта в компании осуществляется на данном оборудовании. Автоматизированный процесс полностью исключает производство некачественной продукции.

- фигуры людей и животных;

- объемные буквы;

- слова, надписи любых размеров;

- вывески;

- скульптуры;

- муляжи;

- фасадный декор;

- тематические украшения на торжества.

На протяжении долгого времени компания занимается изготовлением изделий из пенопласта. Мы всегда вникаем в суть проекта и предельно оптимизируемся под нужды каждого покупателя. Кратчайшие сроки исполнения и невысокие цены — признаки, отличающие компанию Пено Декор от прочих фирм по резке пенопласта.

Станок для резки пенопласта с ЧПУ

Кирилл Неустроев из Волгодонска спрашивает:

Хочется создать красивые декоративные элементы для украшения помещения из пенопласта. Как работает станок для резки пенопласта с ЧПУ и какие возможны варианты изготовления декораций?

Ответ нашего эксперта:

Станки для фигурной резки пенопласта на сегодняшний день используются довольно часто. С помощью них можно создать объемные буквы, надписи, декоративные украшения, логотипы – практически все изделия любой сложности. К тому же такие устройства работают с компьютерной графикой, что позволяет создать красивые и необычные изделия.

Устройство станка для резки пенопласта

Работает станок следующим образом. Рабочим элементом является нагретая проволока, которая в основном представлена нихромовой нитью. Рабочая область агрегата составляет 1200 мм*600 мм. Станок имеет небольшие размеры, его можно применять в домашних условиях. Конструкция довольно простая, поэтому транспортируется без проблем в любое место.

Формы, которые получаются при работе на станке в дальнейшем, не деформируются от высоких температур, не замерзают и не лопаются на морозе.

На станке для резки пенопласта с ЧПУ можно изготовить несколько вариантов изделий.

Надписи и 3D логотипы

Для создания используется сложная компьютерная графика, после определения макета, создается чертеж. После этого все переносится на пенопласт, вырезается с помощью горячей проволоки.

Архитектурные декоративные элементы

На станке можно изготовить популярные в последнее время элементы декора, к которым относят молдинги, наконечники, перила, замковые камни, шапки парапетов, балясины. В итоге полученные элементы можно закрепить укрепляющей сеткой или специальными растворами. Такие изделия имеют небольшой вес, легко монтируются, что является несомненным преимуществом при выборе интерьера.

Внешняя изоляция стен

Изоляция стен получается ровной, материал по всей площади характеризуется одной толщиной. К тому же использование такого агрегата позволяет сократить рабочее время.

Декорации различных вариаций

Использование станков для создания декораций является наиболее выигрышным вариантом. В результате получаются красивые конструкции, которые имеют аккуратные, точные линии.

Станки для резки пенопласта с ЧПУ имеют простую конструкцию, работать на них легко, к тому же можно создавать самые различные конструкции и элементы декора. При этом весь процесс заключается в резке материала горячей проволокой.

Видео: Фигурная резка пенопласта

Малые фрезы для резки пеноматериала с горячей проволокой с ЧПУ | Саннивейл, Калифорния

Автоматический резак для пенопласта с ЧПУ FC2912 представляет собой экономичный 4-х независимый резак для пенопласта с четырьмя независимыми осями.

Машина легкая и ее можно хранить отдельно, когда она не используется.

Эффективная резка 29 дюймов по оси X (по горизонтали)

Эффективная резка 12 дюймов по оси Y (вертикальная)

Длина провода 36 дюймов.

Теперь у нас есть новый, более быстрый и точный станок. Наш автомат для резки пенопласта с ЧПУ FC3618 представляет собой рентабельный станок для резки пеноматериала с 4 независимыми осями.

Эффективная резка 36 дюймов по оси X (по горизонтали)

Эффективная резка 18 дюймов по оси Y (вертикальная)

Длина провода 48 дюймов.

1/2 “Линейные направляющие из шлифованной и полированной стали.

Шарико-винтовая передача 12 мм и гайка

Точность: 0,005 “

Скорость резания: до 30 дюймов / мин

Скорость толчкового режима: до 30 дюймов / мин

Режущая проволока в комплекте: 300 футов

True 4 axis – резка конических разрезов (где одна сторона отличается от другой).

Двигатели: 4 независимых шаговых двигателя – NEMA17.

Системные требования к питанию: 110 В (220 В) однофазный 300 Вт макс.

Гарантия: 2 года на механику, 1 год на электронику.

Время сборки: менее 30 мин – поставляется в полностью собранном виде

Программное обеспечение: предустановленные и настроенные DevFoam Pro и Mach4

Компьютер: в комплекте

Монитор – не входит в комплект

Автоматическое включение / выключение цифрового источника питания с горячей проволокой

Политика возврата

Цена:

FC2912 – 5 500 долларов США

FC3618 – 7 000 долл. США

Скорость резания: до 40 дюймов / мин

Скорость толчкового режима: до 50 дюймов / мин

Онлайн-обучение включено (требуется подключение к Интернету)

Отправлено UPS – около 300 фунтов

*** Цены не включают фрахт – Свяжитесь с нами, чтобы получить расценки

Станок для резки пенопласта с ЧПУ Arduino

В этом уроке мы узнаем, как построить станок для резки пенопласта с ЧПУ на Arduino.Это типичный DIY-станок с ЧПУ, потому что он сделан из простых и дешевых материалов, некоторых деталей напечатан на 3D-принтере, а в качестве контроллера используется Arduino.

РЕКОМЕНДУЕТСЯ Обзор

Вместо битов или лазеров основным инструментом этого станка является токопроводящая проволока или специальный тип проволоки с сопротивлением, которая сильно нагревается, когда через нее протекает ток. Горячая проволока плавит или испаряет пену при прохождении через нее, поэтому мы можем точно и легко получить любую желаемую форму.

Я сказал легко, потому что построить станок с ЧПУ на самом деле не так уж и сложно. Если вы новичок и думаете о создании своего первого станка с ЧПУ своими руками, просто следите за обновлениями, потому что я объясню, как все работает. Я покажу вам весь процесс его создания, начиная с проектирования машины, подключения электронных компонентов, программирования Arduino, а также объясню, как подготовить ваши формы, создать G-коды и управлять машиной с помощью бесплатных программ с открытым исходным кодом.Итак, давайте погрузимся в это.

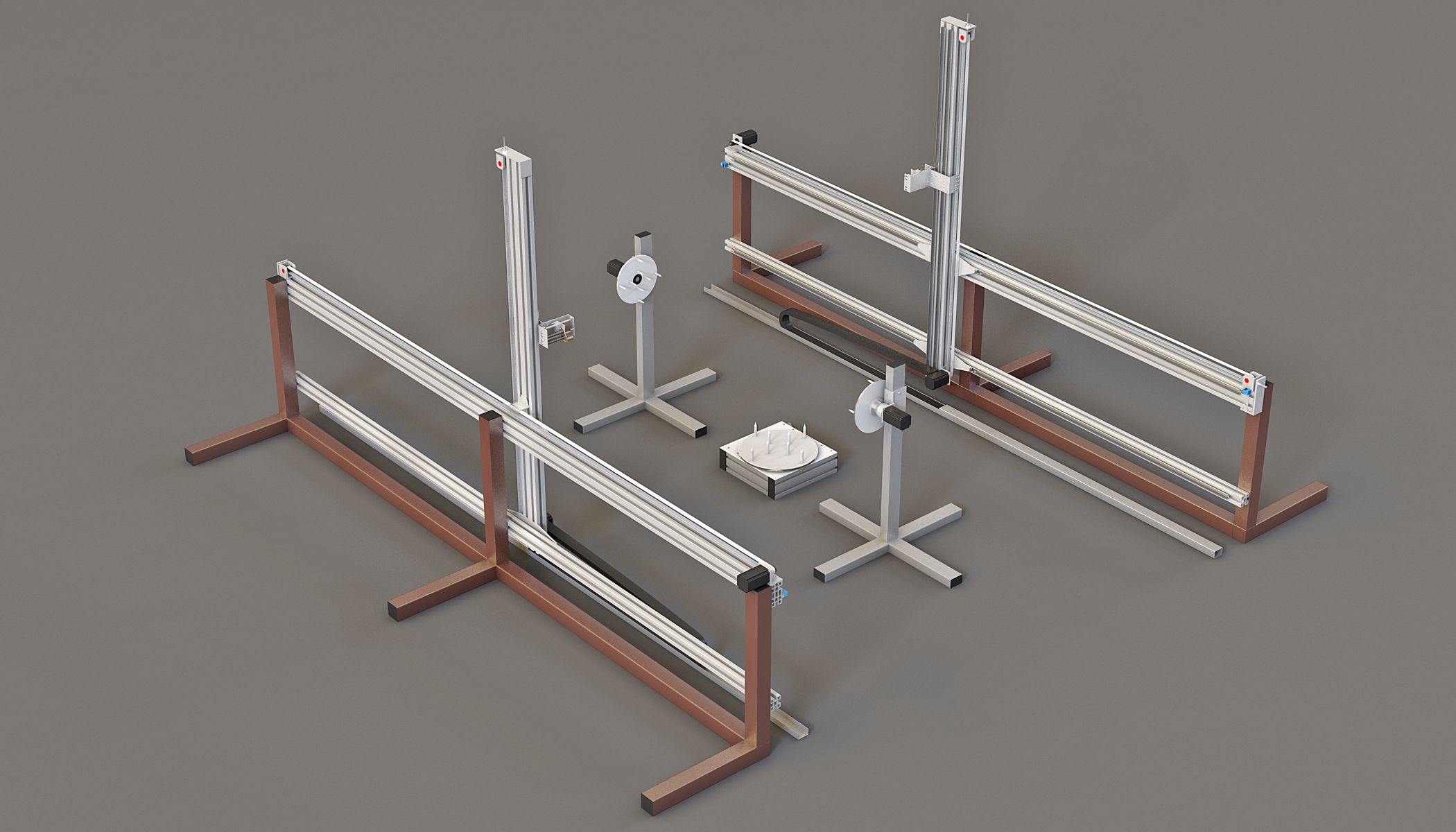

Arduino Станок для резки пенопласта с ЧПУ 3D Модель

Для начала, вот 3D-модель этой машины. Вы можете скачать и 3D модель ниже.

Вы можете скачать 3D модель ниже.

Файл STEP:

файлов STL для 3D-печати:

Основание выполнено из алюминиевых профилей с Т-образным пазом 20×20 мм. Я выбрал эти профили, потому что они просты в использовании, нам не нужно сверлить какие-либо отверстия или что-то еще при сборке, и, кроме того, они многоразовые, мы можем легко разобрать их и использовать для других проектов.Движение каждой оси достигается за счет использования линейных подшипников, скользящих по гладким стержням 10 мм. Я использовал по два стержня для каждой оси.

Скользящие блоки могут выглядеть немного странно, но они спроектированы таким образом, что их можно легко напечатать на 3D-принтере как единую деталь, имея при этом несколько функций. Так, например, скользящий блок X вмещает два линейных подшипника, он удерживает стержень оси Y, он удерживает шкив для ремня оси Y, а также имеет ручки для крепления ремня оси X.

Для привода ползунов мы используем шаговые двигатели NEMA 17.Используя муфту вала, простой стержень с резьбой, два шкива и два ремня, мы можем одновременно равномерно приводить в движение два скользящих блока на каждой направляющей.

Здесь мы также можем заметить, что у нас есть третий шаговый двигатель, который позволяет машине формировать 2.5D-формы, и мы объясним, как это работает, чуть позже в видео.

В целом, с точки зрения конструкции и жесткости дизайн, вероятно, не так хорош, но я хотел сделать функциональную машину с минимальным количеством деталей и при этом иметь возможность выполнять свою работу.

Для 3D-печати деталей я использовал свой 3D-принтер Creality CR-10, который является действительно хорошим 3D-принтером по разумной цене.

Обратите внимание, что некоторые детали, напечатанные на 3D-принтере, нуждаются в небольшой постобработке или перед использованием следует удалить поддерживающий материал.

В некоторых случаях мне также приходилось использовать рашпиль для удаления лишнего материала, я думаю, из-за плохих настроек поддержки в программном обеспечении для нарезки.

Сборка ЧПУ

В общем, теперь у меня есть все материалы, и я могу приступить к сборке машины.

Вот список всех основных компонентов, используемых в этом станке с ЧПУ. Список компонентов электроники можно найти ниже в разделе принципиальных схем статьи.

- 6x 20×20 мм 500 мм алюминиевый профиль с Т-образным пазом ……. Amazon / Banggood / AliExpress

- 4x 10 мм стержни с линейными направляющими ………………………………… Amazon / Banggood / AliExpress

- Угловые скобы с 6 Т-образными пазами …………………………… Amazon / Banggood / AliExpress

- Гайки 50x M5 для профилей с Т-образным пазом ……………………………… Amazon / Banggood / AliExpress

- 6x Линейные подшипники 10 мм ……………………………………. Amazon / Banggood / AliExpress

- GT2 Ремень + зубчатый шкив + натяжной шкив …………………. Amazon / Banggood / AliExpress + Натяжной ролик

- 2x Подшипник 5x16x5 мм ………………………………………… Amazon / Banggood / AliExpress … .. Примечание. В видео я использую подшипник диаметром 6 мм, а также резьбовой. шток и шкивы GT2. Здесь я предлагаю использовать 5 мм, потому что эти размеры более распространены и их легко найти.Поэтому в файлы загрузки STL я также включил две версии муфт вала и монтажных кронштейнов для обработки этих размеров. Поэтому убедитесь, что вы учитываете это при 3D-печати этих деталей.

- Проставочные гайки ……………………………………………………… .. Amazon / Banggood / AliExpress

- Ассортимент пружин ……………………………………… .. Amazon / Banggood / AliExpress

- Горячий провод ……………………………………………………………. Amazon / AliExpress

- Стержень с резьбой 2x 50 см или любой стержень диаметром 6 или 5 мм в зависимости от внутреннего диаметра шкива

- Болты и гайки из местного хозяйственного магазина: M3x30 x8, M4x25 x4, M4x30 x4, M5x10 / 12 x40, M5x15 x8, M5x25 x4, M5x30 x4

Раскрытие информации: это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Алюминиевые профили с Т-образным пазом, которые у меня были, были длиной 60 см, поэтому, согласно 3D-модели, я вырезал каждый из них по размеру с помощью ручной пилы по металлу.Затем с помощью угловых кронштейнов собрал несущую раму. Затем я устанавливаю фиксаторы вала для оси X. Видите ли, работать с профилями с Т-образным пазом настолько просто, что нам просто нужны болты M5 и гайки с Т-образным пазом, чтобы прикрепить к ним все, что угодно.

Затем я вставляю стержень вала через зажимы. Пока вставлен наполовину, нам также нужно добавить скользящий блок оси X. Мы просто вставляем в него два подшипника, а затем вставляем их на вал. Теперь мы можем сдвинуть вал на другую сторону и с помощью болта M4 и гайки закрепить вал на месте.Я повторил этот процесс и для другой стороны.

Далее нам нужно установить оси Y. Для этого сначала нам нужно вставить стержни в скользящие блоки оси X, разместить их заподлицо с нижней частью детали и закрепить с помощью гаек и болтов M4. Затем мы можем вставить скользящие блоки оси Y. В этих скользящих блоках используется только один линейный подшипник.

Сверху стержней оси Y нам нужно прикрепить монтажные кронштейны, которые будут соединять два стержня оси Y с профилем с Т-образным пазом наверху.Опять же, мы используем тот же метод для крепления их к стержням. Для крепления профиля с Т-образным пазом к монтажным кронштейнам сначала я добавил к ним 3 болта M5 и гайки с Т-образным пазом. Затем я просто вставил профиль и прикрутил болты.

Итак, у нас есть основная конструкция, и мы можем свободно перемещаться по осям X и Y.

Затем я прикрепляю ножки к базовой раме. Опять же, это очень просто сделать с помощью профилей с Т-образным пазом.Как только ножки закреплены, я вставлю первый шаговый двигатель для оси X. В этом случае я использую распорные гайки диаметром 20 мм, чтобы отодвинуть вал двигателя, чтобы позже можно было разместить ременной шкив рядом с опорой.

Хорошо, теперь у меня есть простой стержень с резьбой 6 мм, который будет приводить в движение два ремня одновременно. Поэтому сначала я обрезал его по размеру, поместил подшипник с внутренним диаметром 6 мм на противоположную ножку шагового двигателя и пропустил через него стержень с резьбой. Затем я вставил гайку для крепления штока к подшипнику и два зубчатых шкива для ремня.

Для соединения резьбового стержня с шаговыми двигателями я напечатал на 3D-принтере муфту вала с отверстием 5 мм на стороне шагового двигателя и отверстием 6 мм на стороне стержня. Муфта вала имеет пазы для вставки гаек M3, а затем с помощью болтов M3 или установочных винтов мы можем легко прикрепить ее к валу двигателя и стержню с резьбой. Затем нам нужно расположить шкивы на одной линии с ручками скользящих блоков, а также закрепить их установочными винтами.

На противоположной стороне машины мы можем вставить два натяжных ролика.Для этого я использовал несколько болтов и гаек M5.

Итак, теперь мы готовы установить ремни GT2 для оси X. Сначала я вставил и закрепил ремень на скользящем блоке с помощью стяжки-молнии. Затем я протянул ремень вокруг зубчатого шкива, с другой стороны вокруг натяжного ролика, обрезал его до подходящего размера и снова закрепил его на другой стороне скользящего блока с помощью стяжки.

Я повторил этот процесс и для другой стороны.При закреплении другой стороны мы должны убедиться, что два скользящих блока находятся в одном и том же положении по оси X. Для этого мы можем просто переместить их к концу рельсов, чтобы мы могли затянуть ремень и закрепить его стяжкой-молнией. На этом сдвижной механизм оси X выполнен.

Далее тем же способом соберем механизм оси Y. Для того чтобы снова закрепить ремень на скользящем блоке, мы используем стяжки-молнии. Здесь скользящий блок имеет только одну ручку, и для того, чтобы закрепить ремень, сначала я застегнул молнию на одном конце ремня, затем я натянул ремень, чтобы он был достаточно тугим, и с помощью другого стяжки я поймал оба конца ремня.Теперь я могу просто снять предыдущую застежку-молнию и отрезать лишний пояс. Как упоминалось ранее, при закреплении ремня с другой стороны мы должны убедиться, что два скользящих блока находятся в одном положении по оси Y. С этим также сделан механизм оси Y.

Затем я прикреплю еще один профиль с Т-образным пазом поперек оси X. Этот профиль будет служить для крепления к нему 3-го шагового двигателя, а также для размещения на нем кусочков пенопласта. С 3-м шаговым двигателем мы можем сделать 2.5D или фактически трехмерные формы с помощью этой машины, например, шахматная фигура.

Хорошо, теперь нам нужно установить провод сопротивления. Этот провод должен выдерживать высокую температуру, сохраняя при этом равномерную температуру по всей его длине. Обычно это нихромовая проволока или рыболовная проволока из нержавеющей стали, которые на самом деле недороги и их легко достать. Для правильной работы проволоку необходимо натянуть между двумя башнями или скользящими блоками, и вот как я это сделал.Я прикрепил болты M5 к обоим скользящим блокам и добавил к ним небольшие пружины растяжения.

Затем я просто прикрепил провод к пружинам. Я натянул трос настолько, насколько позволяли пружины. Проволоку нужно натянуть пружинами, потому что, когда она нагревается, она также удлиняется, и пружины смогут это компенсировать.

Хорошо, теперь мы можем соединить провод сопротивления с электрическими проводами. Мы будем использовать питание постоянного тока, поэтому полярность не имеет значения, просто важно, чтобы через провод проходил ток, чтобы он нагрелся.Здесь убедитесь, что ваш электрический провод достаточно тик, чтобы поддерживать потребление тока от 3 до 5 ампер. В моем случае я использую провод 22-го калибра, но я бы наверняка порекомендовал провод 20- или 18-го калибра.

Сначала я прикрепил электрический провод между двумя гайками, чтобы ток мог проходить через катушку к проводу сопротивления. На самом деле это не сработало, и я покажу вам, почему через минуту. Я пропустил проволоку через ручки скользящего блока, чтобы она оставалась аккуратной и не касалась горячей проволоки.

Далее нам нужно установить концевые упоры станка с ЧПУ или концевые выключатели. Эти концевые микровыключатели имеют 3 соединения: заземление, нормально разомкнутое и нормально замкнутое соединение. Первоначально я подключал их к нормально открытым соединениям, но после con

проводя некоторые тесты, я переключился на нормально закрытое соединение, потому что в этом случае машина работает более стабильно.

Проблема заключается в электрическом шуме, генерируемом во время работы станка с ЧПУ, который ложно запускает переключатели, как будто они нажаты, и приводит к прекращению работы станка.

Схема устройства для резки пенопласта с ЧПУArduino

Затем мы можем подключить кабели шаговых двигателей, а затем посмотреть, как подключить все электронные компоненты. Вот принципиальная схема того, как все должно быть подключено.

Конечно, мозгом этого станка с ЧПУ является плата Arduino. Наряду с этим нам также понадобятся Arduino CNC Shield, три шаговых драйвера A4988 и преобразователь постоянного тока в постоянный для управления температурой горячей проволоки.

Вы можете получить компоненты, необходимые для этого проекта, по ссылкам ниже:

Раскрытие информации: это партнерские ссылки.Как партнер Amazon я зарабатываю на соответствующих покупках.

Я напечатал на 3D-принтере подставку для электронных компонентов и прикрепил ее к одной стороне Т-образного паза. Сначала с помощью болтов M3 я прикрепил плату Arduino к подставке, а затем вставил на нее щит с ЧПУ Arduino.

Затем нам нужно выбрать разрешение, при котором драйверы шагового двигателя будут управлять двигателями с помощью некоторых перемычек. В моем случае я выбрал разрешение 16-го шага, добавив по три перемычки к каждому драйверу, чтобы шаговые двигатели имели более плавные движения.

При размещении драйверов убедитесь, что их ориентация правильная, маленький потенциометр может быть индикатором того, который должен быть ориентирован на нижнюю сторону экрана.

Я продолжил закреплять преобразователь постоянного тока на месте. Затем я подключил три шаговых двигателя к плате ЧПУ Arduino, а также два концевых выключателя к концевым контактам X + и Y +. Для питания машины я буду использовать блок питания 12 В 6 А постоянного тока. Щит Arduino с ЧПУ на самом деле может работать от 12 до 36 вольт, а также конкретный преобразователь постоянного тока, который я использую, может работать с такими же напряжениями.На входе преобразователя постоянного тока я добавил переключатель, чтобы я мог отдельно включать и выключать горячий провод. На выходе преобразователя постоянного тока я просто подключил два провода с двух концов провода сопротивления. Наконец, мы можем подключить и запитать Arduino через USB-порт, а также запитать плату Arduino с ЧПУ и шаговые двигатели через штекер питания постоянного тока.

Хорошо, теперь пришло время проверить машину, работает ли она должным образом, и я начну с горячей проволоки.Здесь вы видите, что у меня на входе преобразователя постоянного тока 0 В, и как только я включаю переключатель, я получаю 12 В на входе. Затем на выходе преобразователя постоянного тока снова у нас есть ноль вольт, но, когда мы начинаем вращать потенциометр, мы можем регулировать выходное напряжение от 0 до 12 В, чтобы ток протекал через горячий провод и преждевременно его температуру.

Лучший способ проверить, какое напряжение следует установить на выходе преобразователя постоянного тока, – это попытаться прорезать кусок пенопласта.Горячая проволока должна прорезать пену без особого сопротивления и изгиба.

Однако после первоначального тестирования вы можете увидеть, что случилось с моей горячей проволокой. Он расширился из-за тепла, и пружины, которые должны были это компенсировать, не работали.

На самом деле пружины потеряли работоспособность из-за перегрева, потому что при такой конфигурации через них тоже протекал ток.

Итак, я заменил старые пружины на новые, а теперь обошел пружины, подключив электрические провода непосредственно к проводу сопротивления с помощью каких-то зажимов типа «крокодил».

Программное обеспечение для станков с ЧПУ Arduino

Хорошо, теперь пришло время дать жизнь этому станку и превратить его в настоящий станок с ЧПУ.

Для этого сначала нам нужно загрузить прошивку в Arduino, которая управляет движением машины. Самым популярным выбором для DIY-станков с ЧПУ является прошивка GRBL.

Это открытый исходный код, и мы можем скачать его с GitHub.com. После того, как мы загрузим его в виде zip-файла, мы можем извлечь его, скопировать папку «grbl» и вставить в каталог библиотеки Arduino.Затем мы можем открыть IDE Arduino и в меню «Файл»> «Примеры»> «grbl» выбрать пример grblUpload. Теперь нам нужно выбрать плату Arduino, которую мы используем, Arduino UNO, и выбрать COM-порт, к которому подключен наш Arduino, и, наконец, загрузить этот эскиз в Arduino. После загрузки теперь Arduino знает, как читать G-коды и как управлять машиной в соответствии с ними.

Далее нам нужен какой-то интерфейс или контроллер, который будет связываться и сообщать Arduino, что делать.Опять же, я выбираю для этой цели программу с открытым исходным кодом – Universal G-Code Sender.

Я скачал версию платформы 2.0. Чтобы запустить программу, нам нужно распаковать zip-файл, перейти в папку «bin» и открыть любой из исполняемых файлов ugsplatfrom. На самом деле это программа JAVA, поэтому для запуска этой программы сначала необходимо установить среду выполнения JAVA. Мы также можем бесплатно скачать его с официального сайта.

Итак, как только мы сначала откроем программу Universal G-Code Sender, нам нужно запустить мастер установки, чтобы настроить машину.

Здесь нам нужно просто выбрать правильный порт и подключить программу к Arduino. Как только соединение установлено, мы можем проверить направление движения двигателей, нажимая кнопки. При необходимости мы можем изменить направление. Я выбрал положительные движения, чтобы перейти из исходного положения, когда концевые выключатели расположены в другие стороны.

Далее нам нужно откалибровать шаги двигателей, чтобы добиться правильных и точных движений. Поскольку мы выбрали разрешение 16 и шагов на драйверах, а двигатели имеют 200 физических шагов, это означает, что для того, чтобы двигатель совершил полное движение на 360 градусов, потребуется 3200 шагов.Теперь, в зависимости от типа трансмиссии или, в данном случае, размера шкивов, нам нужно рассчитать количество шагов, необходимых двигателю, чтобы машина переместилась на 1 мм. Значение по умолчанию здесь установлено на 250 шагов на мм. Итак, как только мы нажмем одну из этих кнопок перемещения, двигатель сделает 250 шагов.

На самом деле, используя линейку, мы измеряем фактическое движение машины и вводим это число в программу. В соответствии с этим программа рассчитает и сообщит нам, что значение, которое мы должны изменить и обновить параметр шаги / мм.В моем случае это 83 шага / мм. Что касается оси Z, я установил ее на 400 шагов / мм, или это означает, что значение 1 мм для оси Z сделает поворот на 45 градусов.

Далее нам нужно проверить, правильно ли работают концевые выключатели. В зависимости от того, подключили ли мы их NO или NC, мы также можем инвертировать их здесь. Как я уже сказал, у меня NC-соединение работало лучше. В любом случае, здесь мы должны заметить, что нам нужно отключить концевой выключатель оси Z, поскольку у нас его нет в нашей машине. Если мы не выключим его, мы не сможем поставить машину домой.Для этого нам нужно перейти в папку grbl в библиотеке Arduino и отредактировать файл config.h.

Здесь нам нужно найти линии цикла наведения и прокомментировать установку по умолчанию для 3-х осевого станка с ЧПУ и раскомментировать настройку для 2-х осевых станков. Теперь нам нужно сохранить файл и повторно загрузить пример grblUpload в Arduino. Обратите внимание, что вам, вероятно, следует перезапустить программы снова, чтобы все работало правильно.

Хорошо, теперь мы можем попытаться вернуть машину в исходное положение с помощью кнопки «Попробовать возврат в исходное положение».При нажатии машина должна начать движение к концевому выключателю X, а после нажатия она начнет движение по оси Y. При необходимости мы можем изменить направления концевых выключателей. В конце мастера настройки мы можем установить мягкие ограничения, которые фактически ограничивают максимальное расстояние, которое машина может пройти в каждом направлении. В моем случае это 45×45 см.

Итак, теперь программа готова к работе. Перед каждым использованием вы всегда должны возвращать машину в исходное положение, и тогда вы сможете делать все, что захотите.Во-первых, я бы посоветовал поиграть и протестировать Jog-контроллер или вручную переместить машину. Кроме того, на этом этапе вы должны попытаться отрезать несколько кусочков пенопласта, чтобы определить, какая скорость подачи или скорость движения будут наиболее подходящими для вас.

Итак, вам следует поэкспериментировать как с температурой горячей проволоки, так и со скоростью подачи, чтобы выяснить, что даст вам наиболее чистые и точные разрезы на кусках пенопласта.

Создание G-кода для станка с ЧПУ

И, наконец, в этом видео мы расскажем, как подготовить чертежи, чтобы станок с ЧПУ мог изготавливать из них формы.Для этого нам понадобится программа для векторной графики, и я снова выбрал программу с открытым исходным кодом, а именно Inkscape. Вы можете бесплатно скачать его с официального сайта.

Я покажу вам два примера, как подготовить G-код для станка с ЧПУ Arduino с помощью Inkscape. Итак, сначала мы должны установить размер страницы в соответствии с размером нашей рабочей области, а это 45×45 см. Для первого примера я скачал изображение логотипа Arduino и импортировал его в программу. Используя функцию Trace Bitmap, нам нужно преобразовать изображение в векторный формат.

Теперь, чтобы иметь возможность вырезать эту форму горячей проволокой, нам нужно сделать форму непрерывной траекторией. Это связано с тем, что горячая проволока всегда присутствует в рабочей зоне, ее нельзя поднять, например, немного или выключить в случае лазера, при перемещении от одной буквы или формы к другим. Поэтому, используя простые квадраты, я соединил все отдельные части вместе. Мы делаем это, выбирая части, а затем используем функцию Union. С другой стороны, внутренние замкнутые контуры должны быть открыты, и мы делаем это с помощью функции Difference.

Итак, когда у нас есть готовый рисунок, мы можем использовать расширение Gcodetools для генерации G-кода. Во-первых, нам нужно создать точки ориентации.

Затем мы можем масштабировать нашу модель до желаемого размера. Затем нам нужно перейти в библиотеку инструментов и с ее помощью определить инструмент, который мы используем для станка с ЧПУ Arduino. Мы можем выбрать цилиндр, так как проволока, очевидно, имеет цилиндрическую форму. Здесь мы можем изменить такие параметры, как диаметр инструмента, я установил его на 1 мм, а также скорость подачи.Остальные параметры на данный момент не важны. Наконец, теперь мы можем сгенерировать G-код для этой формы с помощью функции Path to Gcode.

G-код – это просто набор инструкций, которые GRBL или Arduino могут понять и в соответствии с ними управлять шаговыми двигателями. Итак, теперь мы можем открыть Gcode в программе-отправителе Univeral G-code и через окно Visualizer мы можем увидеть тот путь, по которому должна пройти машина.

Однако мы можем заметить здесь желтые линии, которые представляют собой пустое путешествие или движение по воздуху в случае использования бита или лазера.Как я упоминал ранее, в этом случае горячая проволока не может перемещаться по этим путям, потому что проволока прорежет материал и испортит форму. Здесь мы действительно можем заметить, что у нас нет единого пути для всей формы, потому что мы забыли открыть закрытые области внутри логотипа. Итак, мы можем просто вернуться к чертежу, сделать эти закрытые области открытыми, а затем снова сгенерировать G-код.

Еще одна вещь, которую стоит упомянуть, это хорошая идея выбрать свою собственную начальную точку, дважды щелкнув фигуру, выбрав узел и выбрав “Разорвать путь в выбранном узле”.Теперь, если мы откроем новый G-код, мы увидим, что путь начинается от более позднего A, проходит через всю фигуру и заканчивается обратно на букву A.

Для крепления частей пенопласта к станку с ЧПУ я сделал эти простые держатели с болтами M3, которые проникают в пену и удерживают ее на месте.

Хорошо, теперь я покажу вам еще один пример того, как создать трехмерную форму. Мы сделаем квадратную форму столба, которую нужно разрезать с четырех сторон под углом 90 градусов друг от друга.

Я получил форму столба с помощью метода Trace Bitmap, показанного ранее. Теперь мы можем нарисовать простой прямоугольник размером со столб, и мы вычтем столб из прямоугольника. Мы удалим одну из сторон, так как нам нужна только одна профильная траектория столба. Итак, это фактический путь, который должен пройти станок с ЧПУ, и после каждого прохода нам нужно повернуть шаговый двигатель 3 rd на 90 градусов.

Чтобы сделать это при создании точек ориентации, нам нужно установить глубину Z на -8 мм.Затем в параметрах инструмента нам нужно установить шаг глубины на значение 2 мм. Теперь, после генерации G-кода, мы можем открыть его в отправителе G-кода и увидеть, что машина сделает 4 прохода по одному и тому же пути с разницей в глубине 2 мм. В случае фрезерного станка с ЧПУ это будет означать, что каждый раз сверло будет становиться на 2 мм глубже для резки материала, но здесь, как показано ранее, мы устанавливаем ось Z для поворота на 45 градусов на каждый миллиметр или на 90 градусов для хода шагового двигателя Z на 2 мм. .

В любом случае, здесь нам также нужно немного изменить G-код.По умолчанию сгенерированный G-код после каждого прохода перемещает ось Z на значение 1 мм, что в случае фрезерного станка с ЧПУ означает, что он поднимает бит, когда требуется пустой ход.

На самом деле, мы могли бы оставить G-код без изменений, но он будет делать ненужные движения оси Z или вращать пену без причины. Следовательно, после каждой итерации кода нам просто нужно изменить значения оси Z, чтобы они оставались на том же месте, не возвращаясь к значению 1 мм.

Для установки пенопласта для создания трехмерной формы мы используем эту платформу, которая содержит несколько болтов M3, которые вставляются в пенопласт и удерживают его, пока он формируется.

Перед запуском G-кода нам нужно вручную поднести горячую проволоку к куску пенопласта. Расстояние от центра до горячей проволоки должно быть таким, как мы хотим, чтобы наша форма была тиковой. Или, если нам нужен точный размер, как на чертеже, нам нужно измерить расстояние от начала координат до центра формы на чертеже.

Затем нам нужно нажать кнопку Reset Zero на контроллере, чтобы сообщить программе, что она должна начинаться отсюда, а не из исходного положения.И все, теперь нам просто нужно нажать кнопку Play, и станок с ЧПУ Arduino создаст трехмерную форму.

Вы можете скачать файлы G-кода и файлы Inkscape для всех примеров здесь:

Так что это почти все для этого руководства. Я надеюсь, что объяснение было достаточно ясным, и вы сможете создать свой собственный станок с ЧПУ. Не стесняйтесь задавать любой вопрос в разделе комментариев ниже и проверьте мою коллекцию проектов Arduino.

Горизонтальный станок для резки пенопласта | Пенный завод, Inc.

Выбирая изделия из пенопласта, вам нужно высококачественное решение, которое точно соответствует вашим спецификациям. Мы обещаем, что с нашей высокопроизводительной и точной горизонтальной машиной для резки пенопласта, вы получите именно это при каждом заказе. Давайте подробнее рассмотрим работу этой высокопроизводительной машины.Автоматическая горизонтальная пила – это первая остановка для обычного пенопласта с открытыми ячейками и пены с эффектом памяти, когда он прибывает на наш завод. Эта горизонтальная машина для резки пенопласта используется для нарезки булочек на более удобные в обращении листы, которые затем продаются как есть или перерабатываются в более изысканный конечный продукт на другом оборудовании.Горизонтальная пила с автоматическим столом размером 86 x 132 дюйма, который протягивает булочки через лезвие шириной 2-1 / 4 дюйма, может обрабатывать поролоновые булочки высотой 51 дюйм и шириной 88 дюймов, хотя средний размер булочек приближается к 40 дюймам. высота и длина 76 дюймов, что делает его невероятно универсальным и функциональным для множества творений. В зависимости от оснащения, горизонтальный станок для резки пенопласта может весить от 4500 до 6000 фунтов. Этот чемпион в тяжелом весе, безусловно, достаточно эффективен, чтобы заслужить свое место в любой установке для резки пенопласта.

Верный своему тезке, горизонтальный резак работает на плоской плоскости без шарнирного сочленения лезвия. Используя эту пилу, мы можем нарезать листы толщиной до 1/4 дюйма с впечатляющей точностью и скоростью. На этой машине чаще всего производятся матрасы, хотя любой пенопласт с открытыми порами, не имеющий сетки или латекс, будет проходить сквозь них. горизонтальная пила в какой-то момент. Мы также нарезаем объемные листы для обойщиков и других предприятий с помощью этой горизонтальной машины для резки пенопласта. Эта машина является рабочей лошадкой, которая создает большие объемы изделий из пеноматериала и разрезает благодаря высокопроизводительной конструкции и работе машины .Несмотря на то, что он точен, он может оставить несколько шероховатостей на некоторых продуктах, которые наша команда будет старательно устранять перед тем, как продукт будет продан. Нельзя отрицать, что горизонтальный резак является одним из самых стандартных станков на заводе по производству пенопласта.

Примеры изделий, изготовленных на этом станке:

ПРИМЕЧАНИЕ. Неровные края и маркировка будут очищены для любой готовой продукции.

Станки для резки пенопласта с ЧПУ – Hotwire Direct

Щелкните фото для информации

Щелкните фото для информации

Щелкните фото для информации

Щелкните фото для информации

«Сканер штрих-кода был большим плюсом.Наш отдел САПР может просто передать оператору станка чертеж со штрих-кодом, который он может просто отсканировать и нажать кнопку запуска. Это значительно упростило производственный процесс. Сканер штрих-кода снизил вероятность ошибок, а также ускорил процесс ».

– Боб Мэллори, Southwest Architectural Castings

Hotwire Direct ™ предлагает хорошо продуманные и простые в использовании станки для резки пенопласта с ЧПУ. За короткое время вы сможете разрабатывать и производить детали в нужном вам количестве и тогда, когда они вам нужны.Наши станки с ЧПУ увеличивают вашу производительность и возможности проектирования, позволяя вам выходить на более крупные проекты и на новые рынки.

Характеристики, общие для станков для резки пенопласта с ЧПУ 8600 и 8700

- Компьютер

- Включает монитор, принтер и все программное обеспечение для проектирования (САПР) и машины.

- Программа CAD

- Легко усваивается и требует только базовых навыков работы с компьютером

- Открытая конструкция рамы

- Угловые стойки без препятствий для облегчения погрузки и разгрузки материала

- Скорость и точность

- Динамическое регулирование температуры и скорости проволоки увеличивает скорость резки и сводит к минимуму выгорание мелких деталей

- Режущая способность

- 106 ″ x 51 ″ x 105 ″ (269 см x 130 см x 266 см) Длина провода 105 ″.Идеально подходит для размещения 2 блоков рядом. Доступны другие размеры.

- Приводная система

- Ременные приводы оси X и Y, подшипники с прецизионными уплотнениями движутся по твердой поверхности и полированные штоки

- Сканер штрих-кода

- Вы можете распечатать свой чертеж (файл задания), который содержит уникальный штрих-код. Отнесите распечатку в машину, отсканируйте ее, и вы готовы вырезать нужную часть. Устраняет дорогостоящие производственные ошибки и время, затрачиваемое на поиск файлов.

- Переносной пульт управления

- Простой в использовании и быстрый в освоении. Управление станком всегда под рукой, где оно вам нужно.

- 3-дневная установка и обучение

- Наши специалисты выезжают к вам на место, чтобы установить машину и обучить вас программному обеспечению, чтобы вы сразу же приступили к работе.

Резка из пеноматериала с ЧПУ в действии

Резка с ЧПУ на 8300 ЧПУ

Резка конических колонн, запрограммированная на переносном подвесе

Использование портативного кулона и сканера штрих-кода

Для воспроизведения этих видео у вас должен быть установлен Windows Media Player.Скачать Windows Media Player

Опции и характеристики

Галерея продукции из пеноматериала с ЧПУ

- Стандартные станки 8300, 8600 и 8700 для резки пенопласта с ЧПУ

Щелкните изображение, чтобы увеличить

- Возможности токарного станка с ЧПУ

- Устанавливается на 8300, 8600 или 8700, позволяя резать спиральные колонны, нижние колонны и т. Д. Диаметром до 4 дюймов, длиной 8 футов на 2 фунта. мыло.

Щелкните изображение, чтобы увеличить

- Возможности поворотного стола с ЧПУ

- Добавляет возможность резки больших и малых специальных токарных изделий.

Щелкните изображение, чтобы увеличить

Пенный резак с ЧПУ для 3D-резьбы по пеноматериалам

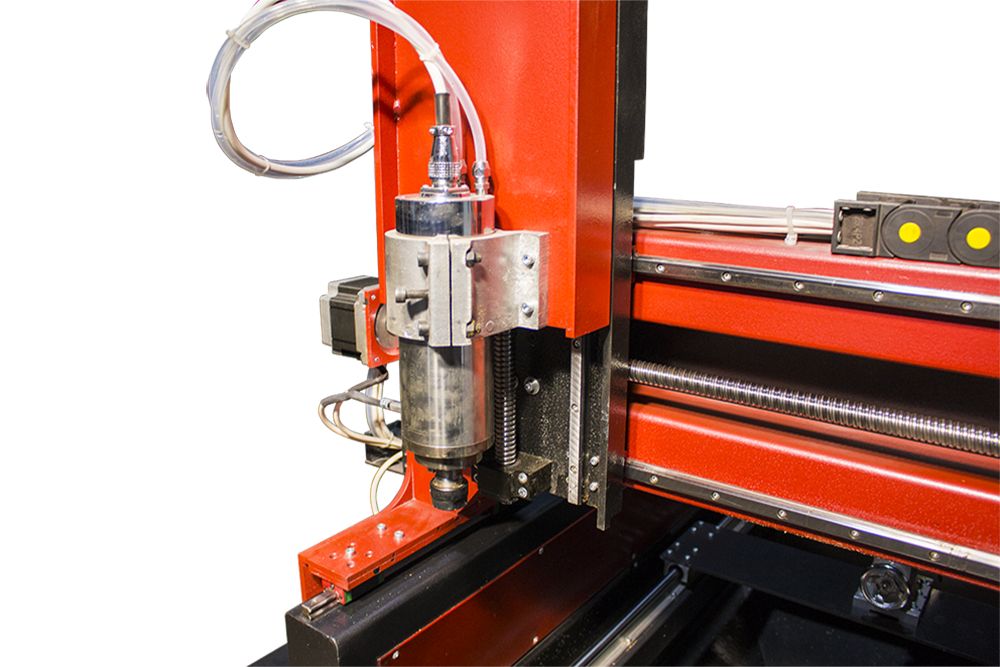

Станок для резки пенопластас ЧПУ (также известный как фрезерный станок с ЧПУ для пенопласта, фрезерный станок с ЧПУ для пенополистирола и т. Д.) – это станок для резки мягкой пены, включая пенополистирол, пенопласт, пенополиуретан, пенополиуретан, пенопласт и другие вспененные материалы. Он также обрабатывает древесину и другие неметаллические материалы или мягкие металлы. Станок для резки пенопласта с ЧПУ находит широкое применение в индустрии формования пенопласта, упаковки и отделки.

По сравнению с ручной резкой или резкой горячей проволокой пенопласт для резки пенопласта с ЧПУ более гибок при обработке сложных трехмерных изделий из пеноматериала. Изделие из пеноматериала имеет ровную дугу и хорошее качество. Посмотрите видео ниже, чтобы узнать, как фрезерный станок с ЧПУ Blue Elephant обрабатывает пресс-формы из пенопласта для автомобилей.

Как качественно и точно разрезать пеноматериал? Эта статья предложит вам лучшее решение. В нижеследующем содержании мы в основном представляем функции и области применения резака для пенопласта с ЧПУ, а также рекомендуем шесть самых продаваемых станков для резки пенопласта с ЧПУ для ваших покупок.Кроме того, мы также включаем базовое введение о лазерном резаке для пенопласта в конце статьи для малых и средних пользователей, обрабатывающих пену. Если вы занимаетесь обработкой пенопласта и ищете подходящую машину для резки пенопласта, соответствующую вашим потребностям, эта статья – правильный путь.

Введение пеноматериала

Пена – пористый и очень мягкий материал. Основным сырьем для изготовления пены являются вспенивающиеся полимеры, такие как полистирол, полиэтилен, полиуретан и т. Д. Пена бывает двух типов в зависимости от ее физических свойств: пена с открытыми порами и пена с закрытыми порами.Пенопласт с открытыми порами мягкий и обладает хорошей устойчивостью к сжатию. Пенопласт с закрытыми порами обладает высокой прочностью на сжатие и хорошими изоляционными характеристиками. Оба они имеют широкое применение в различных отраслях промышленности.

В зависимости от исходного сырья существует много типов пеноматериалов, таких как пенополиуретан, пенополистирол, пенополиуретан, пенополистирол, пенопласт EVA и т. Д. Пена является важным материалом в нашей повседневной жизни и в промышленном производстве. благодаря легкому весу, теплоизоляции, звукопоглощению, ударопрочности и коррозионной стойкости.

Пена играет важную роль в различных отраслях промышленности. В нашей повседневной жизни мы часто видим много видов изделий из пенопласта, таких как пенопласт, диван из пенопласта, подушка из пенопласта и т. Д. Люди также используют пену для изготовления изоляционного слоя при строительстве наружных стен, изоляционных панелей для холодильников и морозильников, а также изоляционной пены. ящики для перевозки овощей и фруктов.

Кроме того, мягкие вспененные материалы, такие как пена EVA, обладают хорошей мягкостью и эластичностью, и они являются идеальными материалами для изготовления подошв и внутренней части спортивной обуви, кожаной обуви и спортивного инвентаря.Пена EPE обладает сильной амортизацией и ударопрочностью и является идеальным материалом для упаковки электронных инструментов, изделий ручной работы, стекла и высококачественных товаров. Пена EPP обладает хорошей коррозионной стойкостью, эластичностью, изоляционной способностью и очень полезна в автомобильной внутренней отделке и упаковочной промышленности.

Почему мы обрабатываем пену с помощью резака для пенопласта с ЧПУ?

Хотя пенопласт – мягкий материал, трудно получить гладкую режущую кромку при ручной резке. Как правильно резать пену – важный вопрос, над которым стоит задуматься.Почему мы выбираем резак для пенопласта с ЧПУ для обработки пенопласта? Станок для резки пенопласта с ЧПУ – это автоматический станок для резки пенопласта. Когда резак для пенопласта с ЧПУ обрабатывает пену, шпиндель вращается с высокой скоростью и придает поверхности пенопласта равномерное усилие резания. Пенопласт имеет гладкую режущую поверхность.

На рисунке ниже показаны некоторые изделия из пенопласта, изготовленные резаками для пенопласта с ЧПУ.

Пользователи пенопластов с ЧПУ в основном работают с трехмерной резьбой по пенопласту или резьбой по дереву, такой как автомобильные формы, скульптуры и т. Д. Станки для резки пенопласта с ЧПУ являются наиболее удобными станками для трехмерной резьбы по пенопласту или резьбы по дереву.4- или 5-осевой резак для пенопласта с ЧПУ имеет вращающийся шпиндель, который вращает и режет заготовки с разных уровней и под разными углами. Станок для резки пенопласта с ЧПУ открывает двери для дизайнеров и превращает их проекты в настоящие изделия.

К основным режущим инструментам с ЧПУ для обработки пеноматериала относятся резка с ЧПУ, лазерная резка и резка горячей проволокой. По сравнению с лазерной резкой и резкой горячей проволокой, резка с ЧПУ обеспечивает лучшую производительность при трехмерной резке из пеноматериала. Хорошая производительность фрезерной резки с ЧПУ заключается в вращающемся шпинделе и стабильной работе резака для пенопласта с ЧПУ.Кроме того, прочная рама и высококачественные комплекты маршрутизаторов делают обработку идеальной.

Фрезерный станок с ЧПУи фрезерный станок по дереву с ЧПУ

Станок для резки пенопласта с ЧПУ – это автомат для резки пенопласта. Хотя он работает по тому же принципу, что и обычный фрезерный станок с ЧПУ, его цена обычно намного выше. Основные причины следующие:

Во-первых, резак для пенопласта с ЧПУ имеет U-образную рамную конструкцию. Большинство резаков для пенопласта с ЧПУ в основном обрабатывают формы для пенопласта среднего и большого размера, деревянные формы или скульптуры.Следовательно, расстояние между порталом и рабочим столом должно быть достаточно большим. Резак для пенопласта Blue Elephant с ЧПУ имеет высоту не более 2,2 метра по оси Z. Если мы только увеличим высоту портала на основе обычной рамы фрезерного станка с ЧПУ, это значительно снизит устойчивость станка, и он легко начнет трястись во время работы на высокой скорости. Это не только не может обеспечить точную и стабильную обработку, но также представляет опасность для операторов. U-образная конструкция снижает центр тяжести фрезерного станка с ЧПУ и обеспечивает точность обработки, стабильную работу и безопасность операторов.

Во-вторых, резак для пенопласта с ЧПУ предъявляет более высокие требования к конфигурации деталей, таких как контроллер, шпиндель, двигатель и система привода. Поскольку структура рамы велика, наборы фрезерных станков для обычных деревянных фрезерных станков с ЧПУ не могут обеспечить высокую точность обработки. Поэтому станок для резки пенопласта с ЧПУ обычно оснащается сервоприводом и мощным шпинделем высокого класса, таким как серводвигатель Yaskawa, шпиндель HSD в Италии и т. Д. Высококачественный привод и шпиндель могут обеспечить высокую эффективность и точность обработки.Кроме того, большинству пользователей необходимы станки для резки пенопласта для выполнения сложной трехмерной резьбы по формам из пенопласта, поэтому хороший контроллер, такой как система управления SYNTEC, необходим для реализации 4- или 5-осевой связи.

Применение резака для пенопласта с ЧПУ

Пенорезс ЧПУ подходит для вырезания форм из пенополистирола, деревянных форм и других неметаллических форм, особенно для автомобильных, корабельных, авиационных и железнодорожных форм. Машина также специализируется на обработке хороших пенопластов в других отраслях промышленности, таких как скульптура, отделка, упаковка и мебельная промышленность.

Станок для резки пенопластас ЧПУ имеет хорошую жесткость, а его рама изготовлена с помощью строгих процессов термической обработки. Если вы ищете надежный станок для резки пенопласта, станок для резки пенопласта с ЧПУ – идеальный выбор. Вы можете прочитать содержание ниже и узнать, как станок для резки пенопласта с ЧПУ показывает свою универсальность в различных отраслях промышленности.

Станок для резки пенопласта с ЧПУ в формовочной промышленности

Основное применение резака для пенопласта с ЧПУ – изготовление форм для пенопласта. Отрасль производства пенопласта тесно связана с автомобилестроением и машиностроением.Многие специалисты и эксперты нуждаются в резаке для пенопласта с ЧПУ для реализации своей механической конструкции. Станок для резки пенопласта с ЧПУ обрабатывает формы для пенопласта с высокой точностью. Продукт отлично восстанавливает внешний вид и внутреннюю структуру каждой детали. Формы для пенопласта наглядно демонстрируют концепцию дизайна дизайнеров и позволяют дизайнерам анализировать и оптимизировать свои проекты.

Традиционный метод формования пенопласта заключается в заливке вспенивающего состава в различные формы. Соединение плавится и образует большое количество крошечных зародышей пены.Эти крошечные ядра пены растут как плесень. Этот метод формования требует разных форм для различных форм изделий из пенопласта и неэффективен. В отличие от этого, фрезерный станок с ЧПУ для пенопласта не требует никаких форм для изготовления изделий из пенопласта. Машина выполняет резку пеноматериала непосредственно в соответствии с командами компьютера. Обработка более эффективна и удобна. Пользователям просто нужно импортировать свои трехмерные рисунки из пеноматериала в программное обеспечение, и машина произведет хороший эффект.

Пенорез с ЧПУ в скульптурной промышленности

Пенопластимеет легкий вес, его легко резать и вырезать, поэтому он является идеальным материалом для изготовления изысканных скульптур.С точки зрения дизайнера скульптуры, хорошая скульптура должна иметь уникальные узоры, особые формы и обтекаемые дуги. Пенопласт для ручной резьбы сложно удовлетворить высоким требованиям дизайнеров скульптуры.

Фрезерный станок для пенопластас ЧПУ – идеальный инструмент для создания уникальных скульптур. Шпиндель 4-осевого резака для пенопласта с ЧПУ или 5-осевого резака для пенопласта с ЧПУ вращается и гибко обрабатывает вспененные материалы под разными углами и уровнями. Скульптура прекрасно отражает дизайнерскую концепцию и способна удивить посетителей музеев или художественных галерей.Также скульптура может украсить элитные отели или крупные торговые центры и привлечь потребителей.

Станок для резки пенопласта с ЧПУ не только вырезает пеноматериал, но также обрабатывает дерево и другие неметаллические материалы для изготовления средних и больших трехмерных скульптур. Скульптуры из дерева очень популярны в сфере домашнего декора и искусства. Пенопластовый фрезерный станок с ЧПУ способен эффективно вырезать дерево и создавать идеальные деревянные скульптуры. Во время процесса резьбы траектория обработки шпинделя строго соответствует дизайну программного обеспечения.Резак вырезает идеальные дуги и углы на древесных материалах.

Резные деревянные скульптуры из пенопласта с ЧПУ могут представлять дизайн на музейных выставках, в художественном оформлении скульптур высокого класса, на выставках в художественных галереях, а также на частных выставках скульптур и выставках парковых скульптур.

Пенный резак с ЧПУ в упаковочной промышленности

Пена– идеальный материал для упаковки хрупких продуктов, таких как электронные инструменты, бытовая техника, поделки, стекло и т. Д.Электронное оборудование или бытовая техника стоят дорого и обычно требуют хрупких аксессуаров. Поэтому необходимо использовать мягкие упаковочные материалы, чтобы избежать столкновений во время транспортировки.

Пена может упаковать и защитить дорогостоящее оборудование и хрупкие изделия. Пенопласт Фрезерный станок с ЧПУ гравирует пену в соответствии с формой продуктов, которые необходимо упаковать. Качество продукции сохраняется на высоком уровне при транспортировке. Керамические изделия, изделия из стекла и многие другие хрупкие изделия также нуждаются в пене в качестве упаковочного материала.Пена для фрезерно-фрезерной резки с ЧПУ не только защищает поверхность товаров, но и придает покупателю чистый вид.

Резак для пенопласта с ЧПУ в декоративной промышленности

В декоративной промышленности пена для резки на станке с ЧПУ пользуется большой популярностью среди домовладельцев и подрядчиков. Пена – дешевый материал, люди могут вырезать из него и сделать красивые буквы из пенопласта, чтобы украсить вечеринки или большие мероприятия на свежем воздухе.

Скульптуры из пенопласта или украшения из пенопласта – наиболее экономичный способ украсить отели или торговые центры.Пена, вырезанная на станке с ЧПУ, придает помещению чистый и эстетичный эффект. Гибкая полиуретановая пена может использоваться в качестве амортизатора для различных домашних и коммерческих декоративных изделий, таких как диван, кресло, постельные принадлежности, мебель, автомобиль и т. Д.

Пенорезка с ЧПУ Характеристики

Как вы знаете из вышеизложенного, резак для пенопласта с ЧПУ имеет множество преимуществ при обработке пенопласта, дерева и других материалов: