Станки 3D АСИНХРОННОЙ резки пенопласта

Станки для 3D резки пенопласта и пенополистирола АСИНХРОННОГО ТИПА с компьютерным (USB) управлением

|

Модель: Delta Cutter – 2018 Стоимость станка: 327 т.р. |

Новая модернизированная модель. Имеет расширенные возможности и поставляется в полной комплектации! Станки данной серии – это современная разработка! Отвечающая всем нормам и техническим требованиям, необходимым для 2D и 3D резки различных полимерных материалов. Отличие данной модели от классических станков серии Delta Cutter 3D – 2018 – это возможность асинхронной резки! Возможность асинхронной (независимой) резки на всех координатах, резка конусовидных колонн и деталей с изменением угла наклона режущей струны. Применяются только высококачественные комплектующие. Управление от компьютера через USB порт! Страна производитель: Россия |

Поставляется в полной комплектации!

Все модели поставляются в полной комплектации и изготовлены на базе высокоточных систем линейных

перемещений SBR на всех рабочих осях (не на роликах)! Для работы дополнительно нужен только компьютер.

Комплектация станков для фигурной резки пенопласта:

ПРЕИМУЩЕСТВА СТАНКОВ Delta Cutter 3D – 2018

|

Новая модернизированная модель поставляется с 1 сентября 2018 г. Последняя модернизация станков этой серии имеет ряд значительных преимуществ перед моделями, которые производились ранее, более 5 лет назад. Наряду с конструктивными изменениями, были значительно расширены функции программного обеспечения! Добавлена жесткость, и возможность перемещений на больших скоростях до 4500 мм/мин без вибраций и инерций! |

Конструктивные особенности.

| Стальной корпус станка усиленной прочности! |

Немаловажной особенностью станков нашего производства является конструктивная прочность несущей рамы.

Корпус станка состоит из сварных полуразборных модулей, с сечением стального профиля 80х80 мм! Это является залогом надежности в условиях производства и исключает возможность различных деформаций при перевозке оборудования и его дальнейшей эксплуатации. Наряду с большой прочностью,

Многие производители «вскользь» упоминают что корпус стальной, но не обговаривают все подробности и зачастую производят «стальные» станки из тонкостенного материала небольшого сечения, заведомо с недостаточной прочностью… Стальная несущая рама станков нашего производства При этом общий вес станка не превышает 300 кг. |

| Стальные профильные трубы и столешницы для установки заготовок. |

|

В станке имеются стальные съемные профильные трубы и столешницы для установки заготовок пенопласта. Особенность столешниц позволяет устанавливать заготовки различного размера, при этом оператор и обслуживающий персонал может без сложностей проходить в рабочую зону станка, при этом они не мешают перемещению. При необходимости, можно установить дополнительные приспособления для фиксации заготовок или установить сплошной лист ЛДСП или фанеры. |

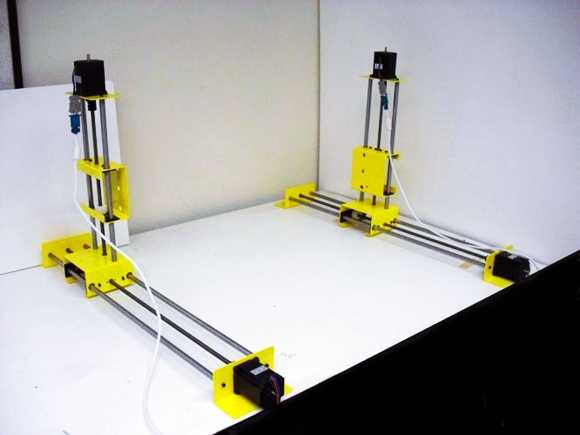

Наименование основных элементов конструкции

1. Независимый модуль перемещения режущей струны (левый / правый)

2. Гибкий кабель канал для размещения эл. проводки

3. Регулируемая стяжка жесткости

4. Балка соединительная нижняя (регулируемая на разную длину струны 1000 – 2500 мм)

5. Корпус модуля основного (левый / правый)

6. Сигнализатор питания струны и начала процесса резки

7. Балка повышенной жесткости (для сборки станка на стандартную длину 2500 мм)

8. Шаговые двигатели горизонтального перемещения (всего применяется 4 независимых ШД)

9. Защитный экран

10. Столешница для установки заготовок

11. Регулируемые опорные ножки

12. Шаговые двигатели вертикального перемещения (всего применяется 4 независимых ШД)

13. Режущая струна

14. Защитный экран

15. Гибкий кабель канал для размещения эл. проводки

| Высокоточные стальные направляющие серии SBR16 |

|

Направляющие состоят из стальных полированных валов с глубиной закалки до 1 мм, установленных на алюминиевых опорах. Данные направляющие широко применяются в системах точного линейного перемещения. Их устанавливают на станки различного назначения: плазменная резка, фрезерные и токарно-фрезерные станки ЧПУ, станки для резки полимерных материалов (термокаттеры) и др. Отличительная особенность этих направляющих заключается в их прочности, точности перемещения и стойкости в условиях мелкодисперсной производственной пыли. |

| Регулируемые стяжки жесткости корпуса станка. |

Станок оснащен регулируемыми стяжками жесткости, которые позволяют точно выставить геометрию станка. В совокупности все узлы оборудования дают возможность работать на больших скоростях без вибраций и инерций, что в свою очередь является условием для качественной резки пенопласта.

Также, они обеспечивают дополнительную жесткость и возможность регулировки углов наклона основного модуля (левого и правого) относительно общей конструкции корпуса станка.

kiberstek.ru

станок для резки пенопласта, пенополистирола за 30 минут из того, что есть в гараже

станок для резки пенопласта, пенополистирола за 30 минут.

станок для резки пенопласта, пенополистирола за 30 минут.Сделать станок быстрее, чем резать вручную.

Появилась задача нарезать пенопласт полосками по 6 см по всему периметру дома.

Решил, что сделать станок будет быстрее чем ножовкой резать.

Да и ровнее будет.

Для этого понадобится:

-Основа. Я взял дверку от мебели(мне нужно узкие полоски). Вы можете взять и лист ОСБ если нужно резать в ширину.

-нихромовая проволока

-2 болта

-Шайбы 4шт

-гайки 3шт

-зарядное для автомобильного аккумулятора(любое с регулировкой тока)

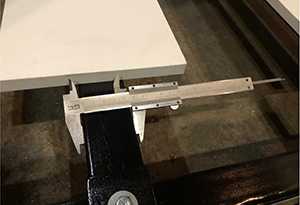

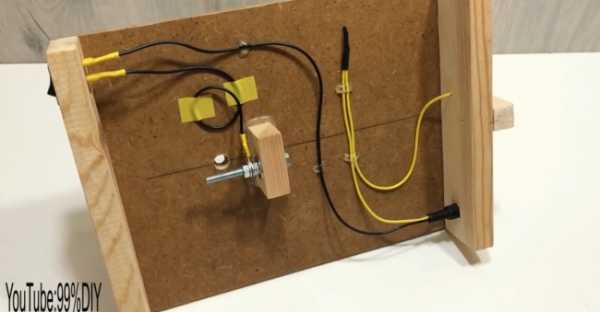

Всё что нужно на фото

берем дверку от мебели(стенка в зале)

все зависит от задачи. Мне не было необходимости резать весь лист вдоль. Если такая необходимость есть, тогда берем основу побольше.

Сверлим отверстия по двум углам и закрепляем болты гайтами.

нихромовую проволоку можно взять от старой печки или старого утюга или на хозяйственном рынке продается ремкомплект для утюга в виде спирали из нихрома.

один конец закрепляем через шайбу просто на скрутку.

на второй конец закрепляем через шайбу и пружину

пружину берем любую не жесткую какую найдете.

Лучше если витки пружины будут тонкими, чтобы хорошо заходила в витки резьбы болта.

Тогда удобно переставлять размер реза

Там где шайба ходит по болту болгаркой затачиваем внутреннее отверстие шайбы с одной стороны.

Чтобы тоже заходила в канавку резьбы.

будет удобно переставлять высоту реза и не будет сбиваться размер.

Всё!!!

Теперь подключаем к зарядному устройству автомобильного аккумулятора и ставим 2 — 3 Ампера

Полярность +- разницы нет.

Ток будет небольшой. крепкого зажима не нужно. Достаточно просто набросить провода.

Как определить нужное количество ампер?

Все зависит от длины проволоки и её диаметра.

У всех будет по разному.

Правило такое нагреваться должна не до красна. Иначе быстро перегорит.

Но около того иначе будет медленно резать.

Все поймете при эксплуатации.

и режем

режем

режем

mysku.ru

ЧПУ Станки для резки пенопласта, металла, дерева

Данное оборудование предназначено для ручной резки полимерных материалов методом нагретой струны.

Обрабатываемые материалы: пенопласт, поролон, экструдированный пенополистирол.

Станки обладают большой надежностью и точностью перемещения модулей.

|

Ручной станок РАДИУСНОЙ РЕЗКИ ПЕНОПЛАСТА Станок предназначен для резки изделий типа:

Подробнее ->>> |

|

Ручной станок КОЛОННА-М2000 Станок ручного типа, предназначен для изготовления различных изделий для декора из пенопласта, таких как: колонна, балясина и других фигур изготавливаемых методом вращения заготовки. Подробнее ->>> |

|

|

Ручной станок КАПИТЕЛЬ-М600 Станок ручного типа, предназначен для изготовления различных изделий из декора, таких как: капитель, база колонны и других изделий, изготавливаемых методом вращения заготовки. Подробнее ->>> |

|

|

Ручной станок РЛР L700 / L1200 Станок имеет 2 независимых оси обработки: ось горизонтальная и ось поперечного перемещения струны. Станок имеет регулируемые упоры по установленным линейкам. В качестве направляющих применяются: высокоточные подшипники и направляющие серии SBR16. Подробнее ->>> |

kiberstek.ru

Станок для резки пенопласта с ЧПУ: виды, особенности, достоинства

Вопрос-ОтветЧитайте о станках для резки пенопласта, на которых изготавливаются фигурные элементы по новой технологии в режиме 2d и 3d с помощью компьютерной программы.

Пенопласт – востребованный материал, поэтому на станке для резки пенопласта с ЧПУ изготавливается много продукции, которая используется для утепления труб и востребована в виде всевозможных декоративных элементов.

Несмотря на кажущуюся простоту и легкость обработки, полимерный материал не рекомендуют резать механическим способом с помощью пилы или «болгарки», так как он крошится при этом. В домашних условиях, если не требуется чистоты кромки, например, для резки плит, то пользуются ножовкой с мелким зубом или ножом.

Внимание. Достоинство пенопласта, – это его малый вес, поэтому объёмные элементы закрепляют на стену, или выставляют в виде декоративных надписей.

Слова, сложенные из букв, представляют прекрасный декор для интерьера помещения. При этом любую надоевшую композицию из букв можно заменить другой.

Особенности резания полимерного материала

Чтобы изготавливать заготовки из пенопласта и полистирола, устройство делают своими руками, или покупают станок для резки пенопласта с ЧПУ. Для резки пенопласта чаще используется нихром, реже титановый сплав: из-за повышенной стоимости. Сплав нихрома и титана применяются в виде проволоки с диаметром от 0,1 мм до 0,5 мм, при этом длина таких нагретых струн влияет на производительность оборудования. К самодельным станкам нет особых требований, так как резку полимерного материала приходится делать вручную.

Станки бывают с одной струной, в виде лобзика, а также с двумя и более нитями накаливания, в зависимости от конфигурации изделия. Чаще всего с одной струной отдельные части станков по пенопласту делают самодельными, при этом изготовление их особой сложности не представляет. С ЧПУ применяются станки для резки пенопласта в тех случаях, когда изготавливаются детали сложной конфигурации в режиме 2d или 3d и нужен выпуск большого объема изделий.

Виды станков

- СФР аппарат для фасонного резания. Для управления – обычный порт компьютера. На таком фрезерном агрегате расположена поворотная головка и до 8 нагревательных элементов.

- СРП-3420 На агрегате производится резка пенопласта в виде прямоугольных заготовок для дальнейшей обработки.

- ФРП-05 – станок небольшого размера, имеющий одну струну из нихрома. Может обрабатывать деталь в 3-х плоскостях (3d-режим)

- СРП-3220 – Макси. На станке изготавливают утеплители для труб и упаковочную продукцию.

ЧПУ станка СФР-Стандарт

Рассмотрим принцип работы станка СФР по программе Penop. В меню заложено программное управление станком через определенные команды кнопками. Чтобы они были с быстрым управлением, для этого сдублированы и вынесены на панель инструментов. Функционал программы позволяет создавать файлы с нужными профилями будущих фигур, их размерами и масштабом. Также программа автоматически подбирает мощность и скорость резания, температуру накаливания нитей и другие параметры станка при резке полимерного материала.

Она разрешает настроить и сохранить выбранные параметры, поэтому на агрегате производится резка без дополнительной настройки. При нанесении профиля детали, главное соблюсти замкнутость линий: чтобы начало очередного элемента было концом предыдущего. Это необходимо для того, чтобы аппарат резал заданный профиль заготовки без сбоев.

Получение 2d фигур

При изготовлении двухмерных деталей на агрегате СФР-Стандарт востребованы файлы в формате PLT. Чтобы открыть необходимый файл, нужно в меню выбрать пункт «обработка фигуры 2d».

После того, как файл загрузится в отдельное окно программы, для более продуктивной настройки и управления можно воспользоваться кнопкой «правка». С ее помощью подгоняются недостающие детали, сглаживаются углы, изменяется масштаб фигуры. Загрузив созданные файлы и настроив определенные параметры к станку, дальнейшее управление производится с помощью трех кнопок:

- программный запуск;

- пауза;

- стоп.

Изготовление 3d деталей

Нагретые струны двигаются по осям X и Y при помощи приводов, управляемых компьютерной системой. Точные механизмы позволяют резать материал с высокой точностью, повышенной чистотой и любой конфигурации.

Фрезерный станок с ЧПУ 3d фрезер дает возможность получать модели для отливки сложных по конфигурации деталей, например, различных объемных элементов в виде букв, декоративных фигур. Кроме того, подобные фигуры и буквы можно получать после обрабатывания фрезой на больших оборотах.

Важно знать. С помощью поворотного стола режут различные проекции одной формы, что делает такие детали 3d завлекательными фигурами.

Достоинства станков для резки пенопласта

Такие устройства с числовым программным управлением для резания фигур из пенопласта создают детали любой сложности за короткий срок и сравнительно дешево. 2d и 3d фигурная резка пенопласта используется для изготовления объёмных логотипов из букв и графических изображений. А также для муляжей различного товара, стендов выставки, изоляции для труб, и всевозможного декора.

vseochpu.ru

Станок для термомеханической резки пенопласта

Приветствую, Самоделкины!Сегодня мы вместе с Андреем (автор YouTube канала «99%DIY») изготовим станок для термомеханической резки пенопласта и других подобных ему материалов.

Данный самодельный станок идеально подойдет для любителей моделирования. С его помощью без особого труда можно изготовить детали любой формы. Надежность данного станка обусловлена простотой конструкции. Также его достаточно просто собрать в домашних условиях. Принцип работы такого станка заключается в сопротивлении электрического тока в проводнике, что собственно и вызывает нагрев нихромовой проволоки. Нихром обладает весьма большим сопротивлением, что позволяет при относительно небольшой длине проводника получить достаточно высокую температуру.

Материалы и инструменты:

1. – нихромовая проволока длиной около 25 см, диаметром 0,3 мм;

2. – достаточно мощный блок питания с выходным напряжением 5В и током не менее 3А;

3. – выключатель;

4. – соединительные провода;

5. – клеммы;

6. – крепеж, а именно винт, шайбы и гайки;

7. – одна небольшая пружина;

8. – несколько деревянных заготовок;

9. – пистолет для горячего клея;

10. – паяльник;

11. – флюс для пайки и припой;

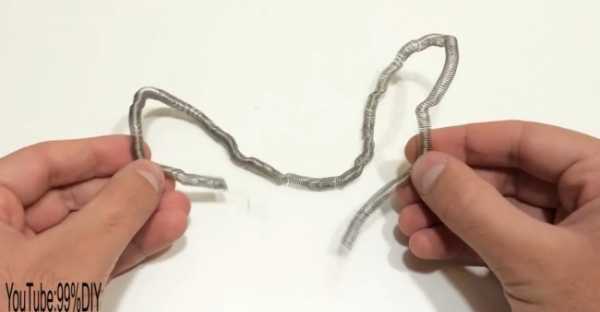

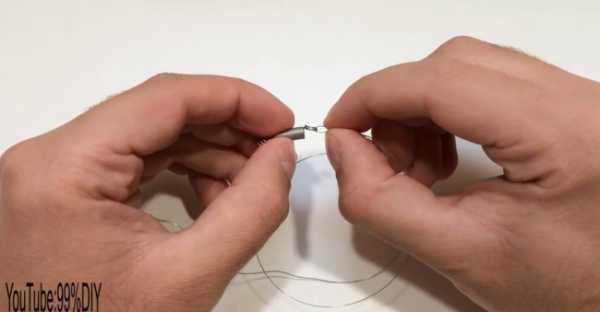

Первым делом нам понадобится нихромовая проволока.

Такую проволоку можно извлечь практически из любой нагревательной спирали. Для данной самоделки автор использовал нихромовую проволоку диаметром 0,3мм.

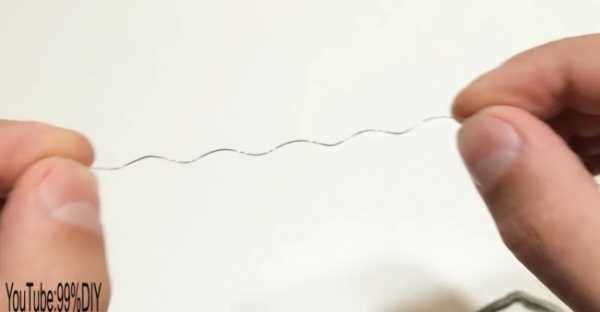

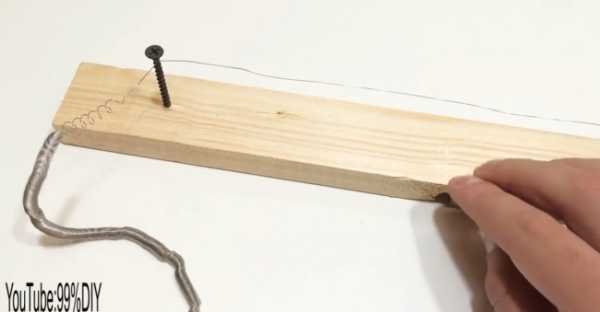

Для начала опытным путем необходимо определить нужную длину проволоки. Чтобы это сделать необходимо закрепить проволоку на своеобразном экспериментальном стенде.

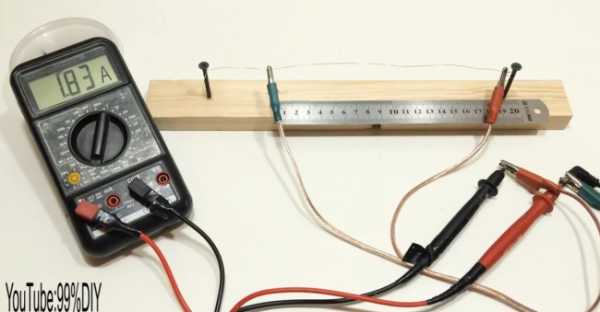

Далее воспользуемся блоком питания со следующими или похожими характеристиками:

Блок питания подключаем к обоим концам нихромовой проволоки. В данном импульсном блоке питания предусмотрена защита от короткого замыкания. Она сработает при превышении допустимого тока в цепи и просто отключит блок питания на некоторое время, тем самым не даст ему выйти из строя.

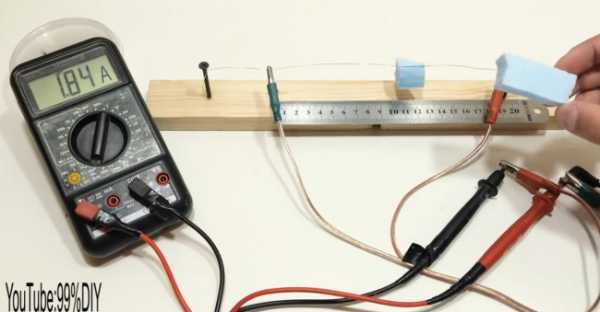

При такой длине проволоки (около 24-25см), ток в цепи не превышает допустимых параметров используемого источника питания. Также имеется небольшой запас по току. В дальнейшем это позволит нам изменять рабочую температуру проволоки путем изменения длины проводника. Для этого достаточно передвинуть клемму типа «крокодил» на определенное расстояние. Чем меньше расстояние между контактами, а, следовательно, и сопротивление проволоки, тем выше рабочая температура.

Теперь с помощью небольшого кусочка пенопласта проверим уровень нагрева.

Как видим, проволока легко прошла сквозь пенопласт, тем самым разрезав его на 2 части. Следовательно, такой температуры нам достаточно и такой длины проволоки определено хватит. Далее займемся изготовлением основанием будущего станка. А для его изготовления нам понадобятся несколько вот таких вот деревянных заготовок.

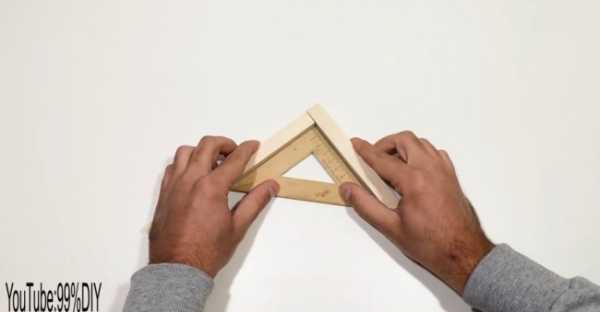

Их необходимо соединить друг с другом, проделав следующие действия:

А сейчас давайте займемся изготовлением стойки. Для этого необходимо соединить под прямым углом 2 деревянные заготовки. Вот так:

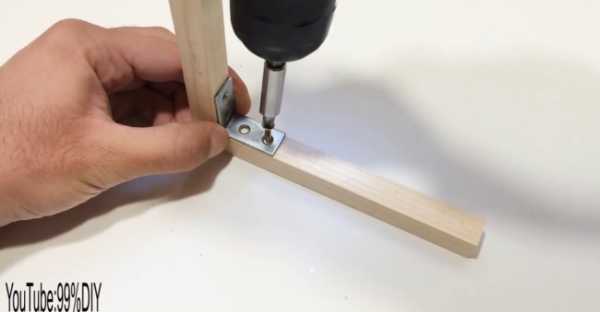

Для большей надежности и придания дополнительной прочности конструкции фиксируем место соединения металлическим уголком.

Далее с торца просверливаем отверстие, в которое с помощью клея «Момент» крепим гвоздь.

После этого нужно временно закрепить стойку с помощью горячего клея и разметить основание.

Теперь с помощью перового сверла сделаем углубление. А потом воспользуемся обычным сверлом по дереву и досверлим центр отверстия насквозь.

Затем в получившееся углубление вклеим шайбу, которая защитит деревянное основание нашего самодельного станка от контакта с разогретой нихромовой проволокой.

Далее возьмем вот такой небольшой деревянный брусок и проделаем в нем одно сквозное отверстие, а после приклеим его (брусок) на внутреннюю часть основания.

В проделанное ранее отверстие в бруске вставляем винт и фиксируем его гайкой с шайбой.

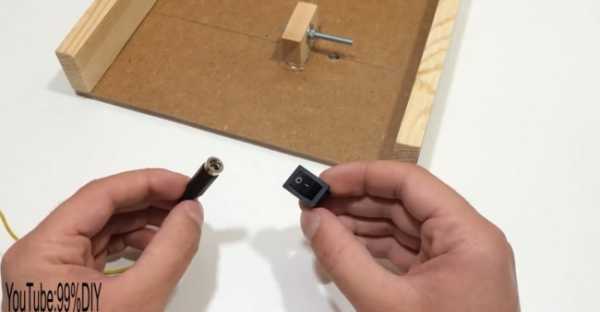

Как видно на предыдущих картинках автор закрепил винт со смещением относительно центра отверстия. Это необходимо для того чтобы нагревательный элемент расположился строго по центру отверстия. Теперь пришло время подумать о выключателе и разъеме питания, а также определиться с местом их расположения.

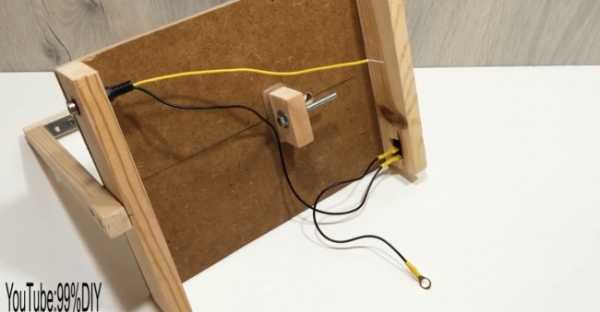

Теперь крепим стойку к основанию и устанавливаем выключатель и разъем питания в подготовленные специально для них посадочные места.

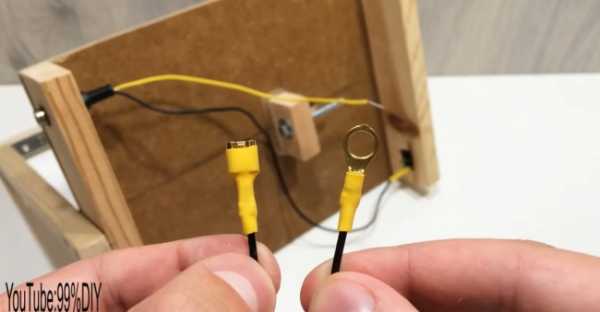

Затем припаиваем провода к выключателю.

Затем берем провод с клеммой «крокодилом» на конце и закрепляем его на стойке и подключаем его к проводу от разъема питания.

Далее закрепляем контакт от выключателя на винте.

Потом берем кусок нихромовой проволоки. Еще возьмем пару гаек с шайбами и одну небольшую пружинку.

Начинаем с установки гайки и шайбы на винт.

Потом с одной стороны нихромовую проволоку закрепляем на пружине. Пружина в данном случае будет служить своеобразным компенсатором расширения проволоки в результате нагревания.

Устанавливаем пружину на гвоздь, а затем фиксируем ее между 2-ух шайб, при этом придаем проволоки необходимое натяжение.

Ну вот и все. Самодельный станок для термомеханического разрезания пенопласта готов.

Благодарю за внимание. До новых встреч!

Видео:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru