Как работать со стекловолокном, видео, шпатлевка для стекла

Содержание:

- Тонкости работы с химическими составами

- Эпоксидная защитная полироль

- Эпоксидный антикор

- Инструменты и материал для работы со стеклопластиком

- Стекловолокно и эпоксидная смола

- Технология производства стекловолокна

- Преимущества стекловолокна

- Особенности матрицы для стекловолокна

- Состав шпатлевки со стекловолокном

- Технология ремонта с эпоксидкой

- Подготовительные работы

- Установка стекловолоконных накладок

- Техника безопасности

- Производители

- Инструменты и материалы для работы со шпатлевкой

- Что представляет собой материал

- Общие сведения

- Свойства

- Характеристики

- Виды тюнинга

- Стекломат

- Стеклоткань

- Инструкция по смешиванию

- Подробнее про стеклопластик

Тонкости работы с химическими составами

Существует ряд полиролей и мастик на основе эпоксидной смолы, которые можно применять для защиты готового лакокрасочного покрытия. Ниже описаны самые популярные.

Ниже описаны самые популярные.

Эпоксидная защитная полироль

Подобные полироли выпускаются многими марками – Wurth, Cilajet и прочими. Производители позиционируют средства так, что они способны защитить финальные покрытия на 1,5 года и более. Пользователи отмечают более короткий срок защиты – 6-12 месяцев, а иногда и меньше. Этот срок может еще сократиться при нарушении технологии нанесения эпоксидной смолы.

Самые важные моменты, которые нельзя нарушать:

- сушку полиролей делать в течение суток, не менее;

- температура при сушке должна составлять +15…+25 градусов;

- попадание солнечных лучей исключается;

- поверхность должна быть ровной, без царапин;

- без проведения предварительной абразивной обработки наносят полироли только на кузова авто младше года;

- основание хорошо обезжиривают или протирают средствами для удаления силикона.

Результат нарушения технологии будет заметен не сразу, а позже, когда покрытие начнет портиться раньше времени.

Эпоксидный антикор

Под антикором понимают более прочные, долговечные эпоксидные составы, чем обычные полироли с той же смолой. Чаще средствами с добавлением воска, битума обрабатывают днище машины, тогда как в составы для колесных арок вводят каучук в виде гранул. Стальные же полируют антикорами с цинковой пастой или алюминиевой пудрой, что надежно защитит их от коррозии.

Есть ли смысл применять такие средства? Только, если они имеют высокую морозостойкость. При стандартной стойкости к температурным перепадам компоненты антикора начинают терять эластичность и расслаиваются, поэтому после зимней эксплуатации машины могут возникнуть проблемы.

Инструменты и материал для работы со стеклопластиком

Система помощи при экстренном торможении автомобиля

Все необходимые для работы со стеклопластиком инструменты и вы можете приобрести у нас.

Так же у нас вы можете приобрести материалы для изготовления изделий из стеклопластика по весьма приятным ценам.

Базовые инструменты: Вам понадобится наждачная бумага, ацетон или денатурированный спирт, ткань, дистиллированная вода, стеклоткань, смола, контейнеры для смешивания, и кисточка или ролик. А так же терпение.

Инструменты – возможно самая дешевая часть. Самая дорогая из требуемых вещей – смола. Я строго рекомендую использовать полиэфирные смолы для первой попытки, это дешево и она более прощает ошибки.

Рабочая одежда: Вам стоит обзавестись перчатками и очками при работе со смолой. Вам нужно не оставить на себе не прикрытых мест, рубашка с длинными рукавами и длинные джинсы – будут как нельзя кстати.

Резка: Рекомендуется использовать старые ножницы – стеклопластик очень сложно разрезать ножом.

Резка стеклопластика

Контейнеры для смешивания: Конечно, вам понадобится знать точные меры ваших жидких компонентов, но вы можете использовать недорогую мерную чашку. Сберегите свои деньги на контейнерах для смешивания, вы даже можете использовать контейнеры для еды, главное чтобы емкость была чистой и сухой.

Инструменты для распределения смолы: Используйте старые дешевые кисточки или дешевые синтетические кисти. Кисточка не должна быть высокого качества, которые обычно используют для рисования, потому что всё что вам нужно делать ей – равномерно распределять смолу. Не используйте пенопластовую щётку, она расплавится под воздействием полиэфирных смол.

Для ручной формовки пользуются специальными валиками

Вам также понадобится валик, он используется для вытравливания пузырьков воздуха из материала. Специализированные валики для стекловолокна стоят достаточно дорого и их стоит купить, если вы планируете много заниматься стеклопластиком – в любом другом используйте дешевые валики.

Наждачная бумага: Вам нужна наждачная бумага хотя бы с зерном 60 или 120. Если вы заканчиваете работу с деталью и готовите её к покраске – используйте бумагу с зерном 300 и 400.

Растворители: Ацетон и/или денатурированный спирт используются обезжиривания и чистки зон на которые вы будете накладывать на поверхность. Масло и смазочные вещества предотвращают прилипание смолы, поэтому если не хотите чтобы остатки смолы прилипли к вашим рукам – смочите руки маслом. Ацетон удаляет большинство красок, поэтому пока у вас мало опыта – стоит воспользоваться денатурированным спиртом.

Окончательная чистка: Конечная чистка стекловолокна не так необходима, но если вы не пропустите этот этап никогда об этом не пожалеете. Вам понадобится тряпка, дистиллированная вода и ткань без ворса.

В общем – это всё что вам нужно. О, и стекло-мат со смолой, конечно.

Следующая статья будет посвящена нюансам покраски стекловолоконных изделий.

Стекловолокно и эпоксидная смола

Центр юридической помощи Оказываем бесплатную юридическую помощь населению Должностная инструкция водителя автомобиля

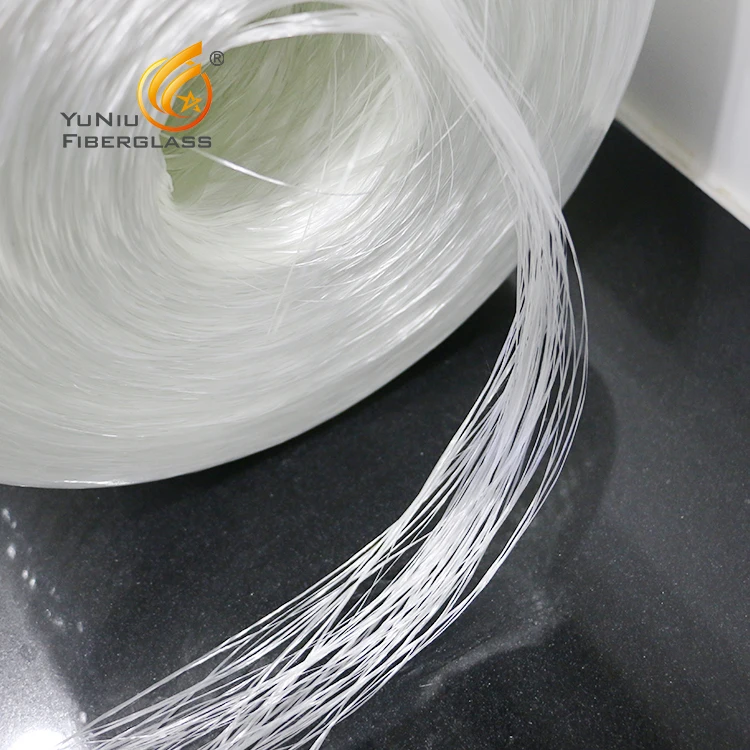

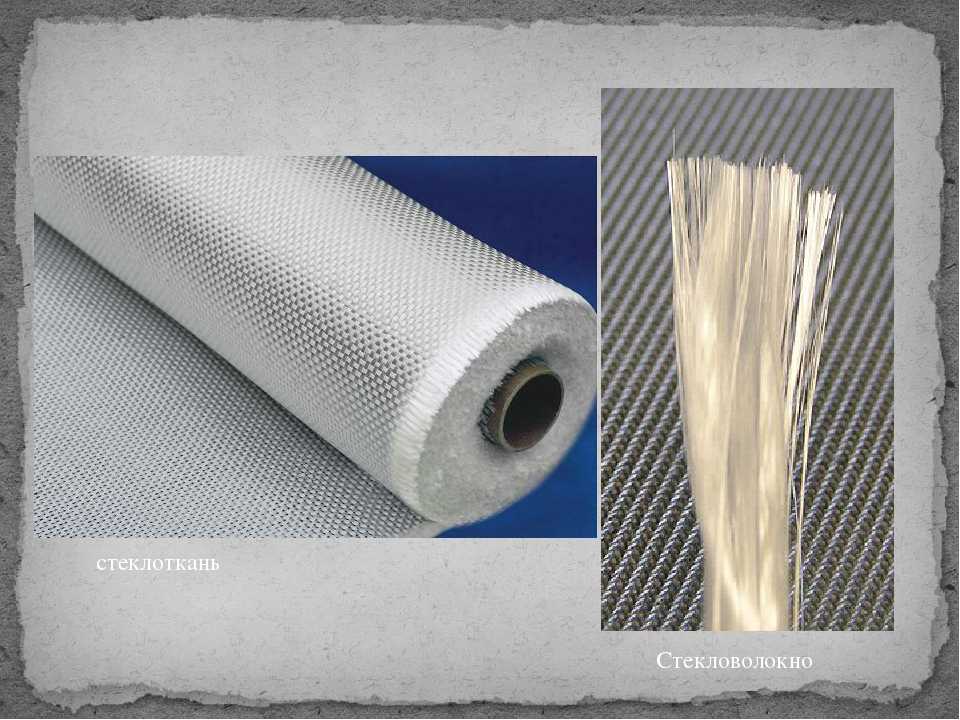

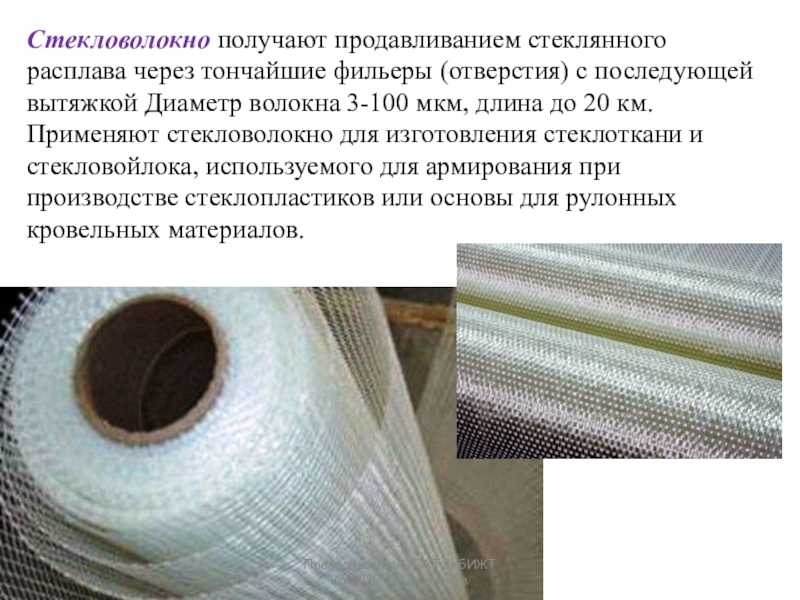

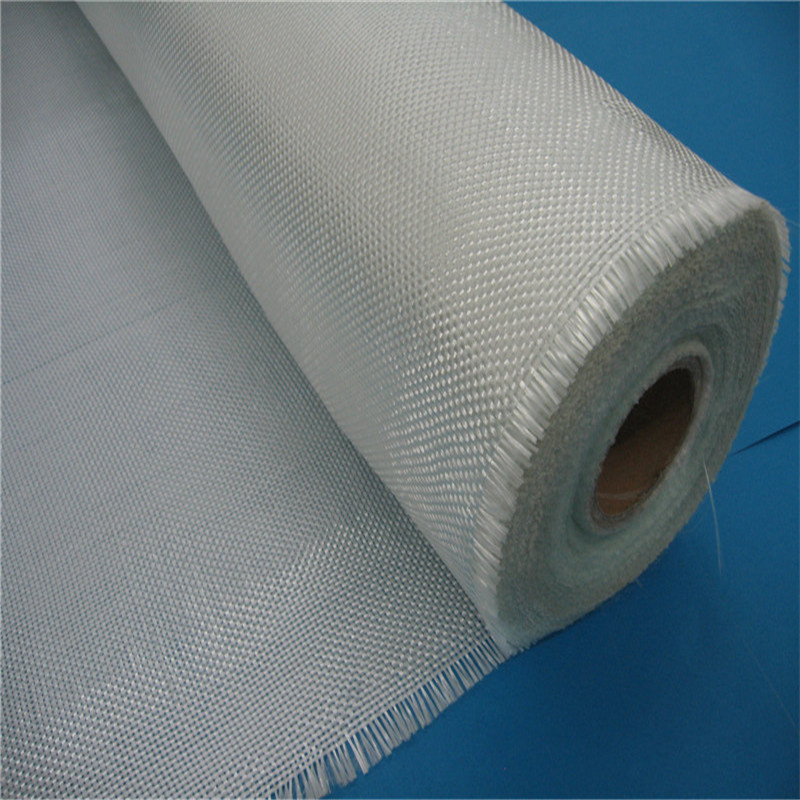

Стеклоткань или стекловолокно – уникальный многокомпонентный материал. Он не является монолитным, а состоит из множества волокон. Стекловолокно очень жесткое, прочное, при этом легкое и эластичное. В автомобильной отрасли не менее часто применяется и стеклопластик – сочетание стекловолокна и эпоксидки. Данный материал не утяжеляет системы машины и значительно превосходит по свойствам металл и обычный пластик.

Он не является монолитным, а состоит из множества волокон. Стекловолокно очень жесткое, прочное, при этом легкое и эластичное. В автомобильной отрасли не менее часто применяется и стеклопластик – сочетание стекловолокна и эпоксидки. Данный материал не утяжеляет системы машины и значительно превосходит по свойствам металл и обычный пластик.

Металл подвержен коррозии и отличается значительной массой, пластмасса недостаточно надежная, поэтому многие детали кузова сейчас делают только из стеклопластика. Эпоксидка и стеклоткань будут незаменимы при ремонте бензобаков, капота, крыльев автомобиля и иных деталей.

Технология производства стекловолокна

Как научиться шпаклевке деталей кузова автомобиля своими руками

Выпуск стекловолокна на основе эпоксидки протекает одно- или двухфазно. Согласно одноэтапному производства берут стеклянную массу, из нее вытягивают стекловолокна. Также есть вторая технология, которая предполагает формирование стеклянных шариков с последующим получением волокон и параллельным введением эпоксидной смолы в состав. Вторая технология более сложна, но позволяет получить материал с более высокими качественными характеристиками.

Вторая технология более сложна, но позволяет получить материал с более высокими качественными характеристиками.

Преимущества стекловолокна

Достоинства данного материала в автомобильном ремонте несомненны. Кроме легкости и невероятной прочности, есть и иные плюсы:

- влагостойкость;

- низкая теплопроводность;

- простота работы с ним;

- стойкость к влиянию агрессивных факторов и атмосферного воздействия;

- умеренная цена ремонта авто;

- долгий срок службы отремонтированной детали;

- высокая скорость монтажа.

Особенности матрицы для стекловолокна

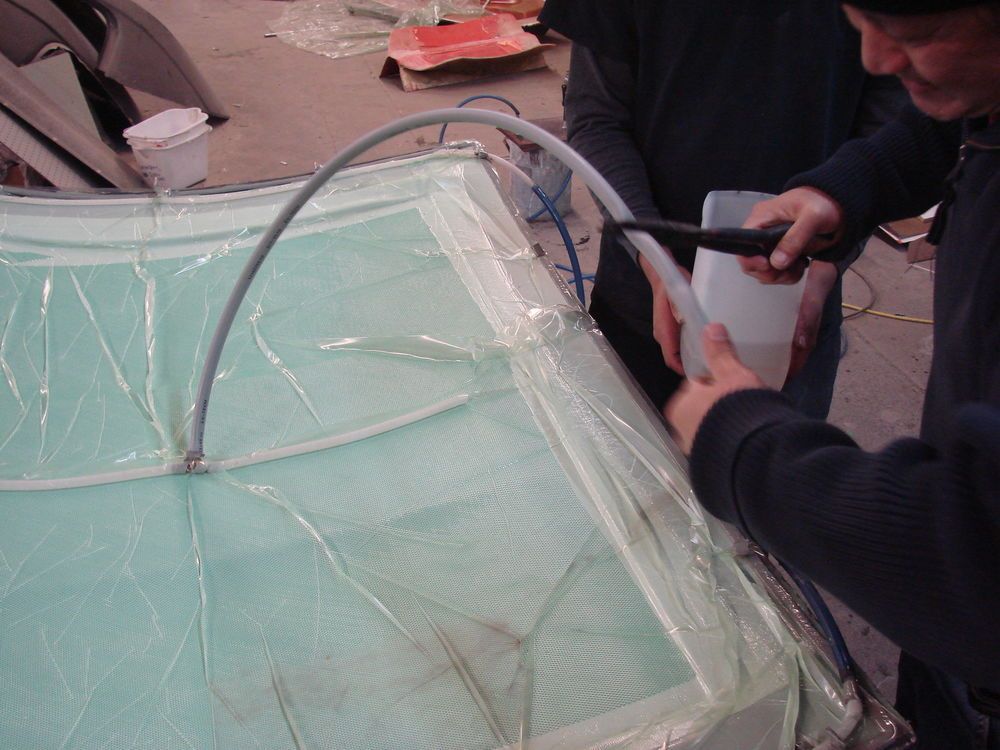

Чтобы получить изделия из стекловолокна, соединяют стеклоткань с эпоксидной смолой, после чего масса застывает в той форме, которая нужна пользователю. В заводских условиях так делают бамперы, иные детали кузова, части сабвуферов, а также отливают различные формы для авто.

Самостоятельно тоже можно изготовить матрицу. Для этого потребуются такие материалы и инструменты:

- пенопласт (пенополистирол) с гладкой поверхностью;

- кисточки для смолы;

- пинцет с длинными «ножками»;

- небольшой резиновый валик;

- ножницы, нож канцелярский;

- эпоксидка;

- закрепитель с дозатором;

- стеклоткань;

- тонкая стекловуаль;

- гелькоут.

Из пенопласта делают макет той детали, с которой будет выполняться матрица. Гладкость пенопласта должна быть достаточной, иначе готовую матрицу будет сложно извлечь из макета. Но перед заливкой лучше нанести на стенки макета специальный воск, который наверняка предотвратит эту проблему. Если деталь сложная, имеет изгибы, узлы, форму лучше сделать разъемной, с перегородками.

Для создания стекловолоконной матрицы предпринимают такие действия:

- Для сохранения матрицей идеальной формы основание покрывают тонкой стекловуалью, которая не даст более толстым волокнам выступать наружу.

- Удаляют образовавшиеся воздушные пузырьки, чтобы вуаль как можно плотнее прилегала к макету. Для этого применяют нож для надрезания пузырьков, пинцет для разравнивания поверхности.

- Укладывают стеклоткань с плотностью 600 г/кв. м, наносят слой эпоксидной смолы, предварительно разводя ее с отвердителем. Еще раз удаляют воздух.

- Дожидаются полного высыхания матрицы.

После шпаклюют, шлифуют ее мелкой наждачкой, затем полируют.

После шпаклюют, шлифуют ее мелкой наждачкой, затем полируют. - Наносят гелькоут для защиты матрицы, окончательного выравнивания поверхности. Вместо этого материала можно применять специальную финишную шпаклевку.

- Смазывают матрицу парафином, паркетной полиролью, чтобы изготовленная деталь легко вынималась.

Если эпоксидная смола отсутствует, можно взять смолу полиэфирную. Результат тоже будет отличным, хотя прочность такого стеклопластика считается несколько более низкой. Поскольку работа не требует наличия дорогостоящих материалов, инструментов, ремонтировать авто и готовить детали реально самостоятельно в любом гараже. Итоговая прочность будет такой высокой, что порезать деталь можно только болгаркой.

Состав шпатлевки со стекловолокном

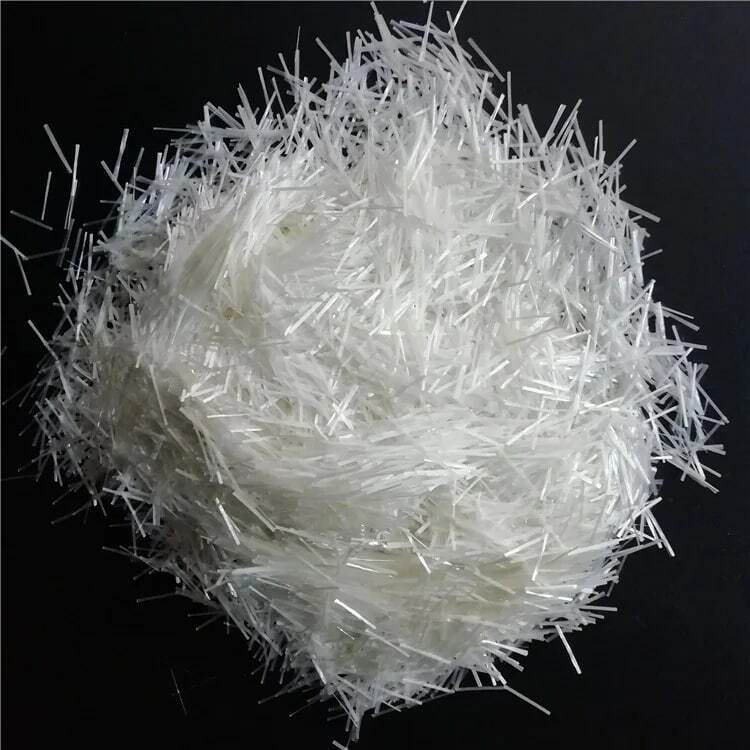

Для начала следует более детально разобраться в составе шпатлевки со стекловолокном. Ведь его компоненты наделяют этот материал свойствами, которые улучшают качество восстановительного ремонта кузова авто. Как и любая шпаклевка, стекловолоконная состоит из специальной смолы, которая является ее основой. Она придает материалу пластичность и участвует в реакции полимеризации. От качества смолы, используемой для производства шпатлевки, напрямую зависит и качество шпаклевки. Вторым компонентом стеклошпатлевки являются мелкие частицы стекловолокна. Они выступают в роли наполнителя и выполняют армирующую функцию при кристаллизации всего нанесенного состава. Именно благодаря стекловолокну при нанесении на поверхность материал становится очень твердым, имеет малую степень усадки и практически не подвержен растрескиванию.

Как и любая шпаклевка, стекловолоконная состоит из специальной смолы, которая является ее основой. Она придает материалу пластичность и участвует в реакции полимеризации. От качества смолы, используемой для производства шпатлевки, напрямую зависит и качество шпаклевки. Вторым компонентом стеклошпатлевки являются мелкие частицы стекловолокна. Они выступают в роли наполнителя и выполняют армирующую функцию при кристаллизации всего нанесенного состава. Именно благодаря стекловолокну при нанесении на поверхность материал становится очень твердым, имеет малую степень усадки и практически не подвержен растрескиванию.

Следом за преимуществами стоит сказать пару слов и о недостатках стекловолоконной шпатлевки. Такой материал труднее принимает желаемую форму при нанесении, поэтому для работы с ним требуется некоторый опыт.

Также автомобильная шпаклевка этого типа имеет очень малую степень пластичности, потому ее не рекомендуется применять на деталях, подвергаемых изгибам и вибрациям. Традиционно автомобильная стекловолоконная шпатлевка имеет в своем составе растворитель, благодаря которому она принимает нужную консистенцию. В качестве растворителя применяется стирол, который в основном занимает до 30% от общего объема содержимого упаковки. Его испарение из состава приводит к сгущению и затвердеванию шпатлевки. Испарение необходимо после нанесения, однако нежелательно допускать его при хранении средства.

Традиционно автомобильная стекловолоконная шпатлевка имеет в своем составе растворитель, благодаря которому она принимает нужную консистенцию. В качестве растворителя применяется стирол, который в основном занимает до 30% от общего объема содержимого упаковки. Его испарение из состава приводит к сгущению и затвердеванию шпатлевки. Испарение необходимо после нанесения, однако нежелательно допускать его при хранении средства.

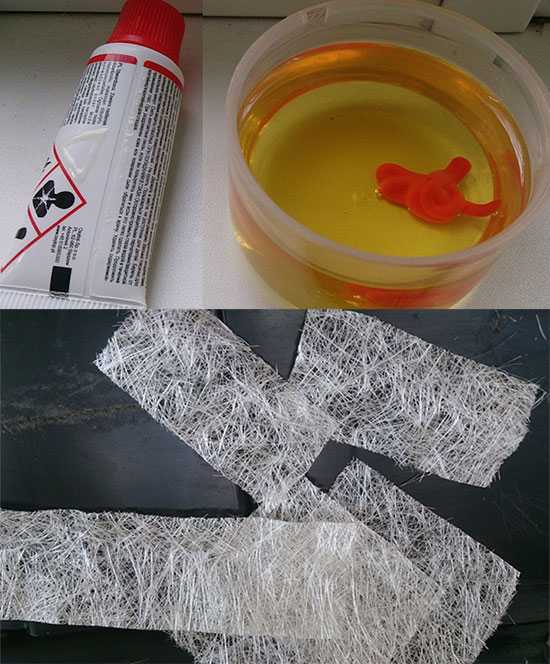

Дополнительным компонентом стекловолоконной шпатлевки является отвердитель. Он поставляется отдельно от материала, преимущественно в тюбиках. Отвердитель предназначен для смешивания с основным составом, вследствие чего происходит химическая реакция и шпатлевка кристаллизируется.

Шпатлевка со стекловолокном для авто применяется в основном для восстановительного ремонта небольших по площади и глубине повреждений кузова. Обычно она используется как основа под финишные. С его помощью можно эффективно заделать небольшие вмятины и даже сквозные дыры в металле.

Стоит также сказать, что автомобильные шпаклевки со стекловолокном от некоторых производителей могут успешно применяться для ремонта не только металлических деталей. Их можно смело использовать для нанесения на дерево, пластик, алюминий или бетон. Благодаря высокой адгезии стекловолоконная шпаклевка отлично держится на любом типе поверхности.

Технология ремонта с эпоксидкой

Стеклоткань нужна для упрочнения поврежденного участка кузова или внутренних узлов авто. При необходимости в эпоксидку можно добавить и вещества, обеспечивающие еще большую надежность соединения – алюминий или сталь (в форме порошка), тальк, опилки. Также в продаже есть пластификаторы (масла и прочие) которые вводят в эпоксидку для улучшения ее свойств. Пластификатор помогает смоле длительно не подвергаться отслаиванию и растрескиванию, потому он желателен для применения.

Подготовительные работы

Для подготовки изделия чистят от любых поверхностных и глубоких загрязнений. Убирают краску, коррозию, грязь путем протирания растворами, мытья, шлифования. Вокруг места повреждения нужно обработать поверхность на 6 см, не меньше. Если немного осадить зону ремонта внутрь, накладка почти не будет выделяться на основном фоне. Перед работой участок обезжиривают. При необходимости наносят полироль, антикор или делают цинкование. Потом производят грунтование.

Вокруг места повреждения нужно обработать поверхность на 6 см, не меньше. Если немного осадить зону ремонта внутрь, накладка почти не будет выделяться на основном фоне. Перед работой участок обезжиривают. При необходимости наносят полироль, антикор или делают цинкование. Потом производят грунтование.

По форме дефекта готовят накладки из стекломатериала. Их надо 3-4 штуки, что зависит от толщины стекловолокна. Первая должна быть по краям на 2 см больше, чем дефект, последняя больше на 6 см, промежуточные – на 3-4 см.

Установка стекловолоконных накладок

Вначале на обработанное основание наносят слой разведенной отвердителем эпоксидки. Далее порядок работ будет таким:

- прикладывают самый маленький кусок стеклоткани, прокатывают его роликом для удаления воздуха;

- если воздух все же проник под материал, последний аккуратно прокалывают;

- наносят еще один слой смолы, наслаивают следующий кусочек среднего размера;

- при необходимости, выполняют еще один промежуточный слой или прикладывают самую большую «заплатку», попеременно смачивая эпоксидной смолой.

Кусочки стекловолокна можно сразу пропитывать смолой и прикладывать на положенное место. Главное, чтобы каждый следующий слой на несколько миллиметров перекрывал предыдущий. После окончательного застывания смолы по поверхности проходят напильником, потом ее шкурят. Оставшиеся ямки можно замазать автошпаклевкой. На дырки большого размера вначале ставят твердую заплатку – из металла, фанеры. Это поможет исключить повреждение стекловолокна. Предварительно материал смазывают воском или парафином, чтобы по завершении работы его можно было убрать.

Техника безопасности

Нельзя допускать попадание эпоксидки на кожу, глаза, что может вызвать аллергию или токсическое поражение, воспаление. Для этого надевают перчатки, очки. Работать нужно в респираторе, ведь мелкие частички стекловолокна тоже вредны для органов дыхания, как и испарения смолы

В помещении важно установить хорошую вытяжку или тщательно проветривать его через окно. При попадании смолы на кожу ее хорошо промывают с мылом, наносят питательный крем

Соблюдение таких мер поможет сделать работу качественно и безопасно для здоровья.

Производители

Шпатлевка со стекловолокном сегодня выпускается следующими производителями:

Sea-Line. Продукция этой торговой марки представляет собой армированную полиэфирную смолу и используется, когда требуется укрепить металлические или пластмассовые детали авто вследствие образования на них ржавчины. Наносится средство в течение 3 минут, отвердевает за 30 минут при комнатной температуре;

Sea-Line — укрепление металлических и пластиковых деталей

- QuickLine. Шпаклевки с добавлением стекловолокна этой фирмы можно с легкостью шлифовать. Наносится средство в течение 5—10 минут, так как после этого оно затвердевает. Инфракрасная сушка позволит составу высохнуть за 5 минут, а сушка в гараже при температуре +20 — за полчаса. Хорошо сочетается с протравливающим грунтом этой же торговой марки. Наносить средство можно на голый металл, алюминий, жесткую пластмассу;

- Novol. Полиэфирная шпаклевка от этой торговой марки продается в фасовках по 0,6, а также 1,8 кг и является двухкомпонентной.

JetaPro. Компания реализовывает продукцию серии Fiber, которая поможет устранить даже существенные дефекты кузова авто. Восстанавливает сложные и сквозные отверстия. Представлена в зеленом цвете.

Инструменты и материалы для работы со шпатлевкой

Прежде чем приступать к работе со шпатлевкой на авто, нужно подготовить инструменты и материалы:

- металлические шпатели разного размера;

- резиновые, силиконовые и пластиковые шпатели;

- наждачную бумагу с размером зерна от 60 до 240;

- приспособление для удерживания наждачной бумаги;

- растворитель для очистки инструмента и обезжиривания поверхности;

- проявляющий порошок или спрей для выявления дефектов.

Выбору шпателей следует уделить особое внимание, так как от этих инструментов во многом зависит качество и скорость работы. Металлические используются для нанесения шпатлевки на ровные поверхности

При этом предпочтение стоит отдавать инструментам со скругленными углами. С помощью силиконовых и резиновых шпателей шпатлевка наносится на угловатые и скругленные участки деталей. Также подобным инструментом выводится необходимая форма, которая будет соответствовать изначальным очертаниям кузова.

Пластиковые шпатели в ремонте кузова авто используются довольно редко. Необходимо избегать дешевых изделий из некачественного пластика, поскольку на них появляются царапины уже после нескольких применений. Наждачной бумагой шпаклевка поэтапно шлифуется. Для этого используют материал разной зернистости.

Обычно для шлифования стекловолоконной шпатлевки бывает достаточно бумаги с размером зерна 60 и 120. Наждачная бумага P240 применяется в основном для финишного шлифования.

Что касается проявляющего порошка, то его многие мастера его не используют, и совершенно зря. С ним работа получится намного качественней, и в ее процессе будут отчетливо видны участки, которые требуется шлифовать, и те, на которые следует добавить еще шпаклевку. Более удобен в применении проявитель в аэрозоле, так как с ним значительно легче работать на вертикальных поверхностях.

Что представляет собой материал

Общие сведения

Как и любые другие шпаклевки, полиэфирные составы со стекловолокном представляют собой пастообразную консистенцию. Они изготавливаются на основе ненасыщенных модифицированных полиэфиров.

Сами по себе эти смолы достаточно твердые, поэтому, для придания им необходимой вязкости и пластичности, в них добавляют стирол. Как несложно догадаться, стекловолокно в составе этих шпаклевок выполняет функцию армирующего наполнителя. Он увеличивает прочность шпатлевки и улучшает другие некоторые ее свойства, о которых поговорим ниже.

Стеклянное волокно увеличивает прочность шпатлевки и предотвращает ее растрескивание

Растворитель, имеющийся в составе полиэфирных шпаклевок, очень вреден для здоровья. Поэтому при работе с составом в закрытом пространстве необходимо принять меры безопасности – надеть респиратор и обеспечить проветривание помещения.

Поэтому при работе с составом в закрытом пространстве необходимо принять меры безопасности – надеть респиратор и обеспечить проветривание помещения.

Полиэфирные шпаклевки продаются в виде двухкомпонентных составов. Т.е. перед использованием шпаклевку необходимо смешивать с отвердителем.

Свойства

Как и любые другие стройматериалы, рассматриваемая шпатлевка имеет свои достоинства и недостатки. Ниже приведены основные ее положительные и отрицательные качества.

Достоинства:

- Возможность нанесения толстым слоем. Толщина одного слоя может составлять 5-8 мм;

- Отсутствие усадки. Даже при нанесении толстым слоем покрытие практически не усаживается, в отличие от акриловой шпаклевки;

Шпатлевкой со стекловолокном можно заделывать сквозные отверстия

- Не растрескивается. Содержащееся в составе стекловолокно предотвращает растрескивание покрытия;

- Прочность. Благодаря этому разрешается применение шпаклевки со стекловолокном не только для заделки тещин и вмятин, но и сквозных отверстий;

- Устойчивость к вибрациям и колебаниям.

Благодаря этому данная шпаклевка распространена среди автомобилистов;

Благодаря этому данная шпаклевка распространена среди автомобилистов;

Благодаря устойчивости к вибрациям полиэфирная шпатлевка часто применяется для ремонта автомобилей

- Быстро застывает. Время застывания в среднем составляет около 20-30 минут. Как правило, приступать к шлифованию можно уже спустя 15 минут после нанесения покрытия;

- Атмосферостойкость. Материал не боится ни влаги, ни низких температур, ни ультрафиолетового излучения.

Недостатки:

- Токсичность. Как я уже говорил выше, растворитель, имеющийся в составе покрытия, вреден для здоровья;

- Быстро схватывается. Состав пригоден к нанесению 4-8 минут, соответственно, работать с ним своими руками нужно быстро. Это обычно вызывает некоторые проблемы у новичков.

Хорошо себя зарекомендовавшая зеленая шпаклевка со стекловолокном Novol Fiber

Характеристики

В качестве примера рассмотрим характеристики двухкомпонентной шпаклевки Novol Fiber:

| Характеристики | Значение |

| Минимальная температура нанесения, ºС | 10 |

| Время сушки при температуре 20 ºС, мин | Не более 30 |

| Максимальная толщина слоя, мм | 5 |

| Цвет | Зеленый |

| Срок годности | 24 месяца |

Виды тюнинга

Тюнинг из стеклопластика начинается с выбора стекловолокна и смолы соответствующей марки. Некоторые из смол застывают при температуре окружающей среды, в то время как для других необходимо создавать более высокую температуру. Перед тем, как приступить к пропитке стекловолокна смолой, ее смешивают в равной пропорции с отвердителем (катализатором).

Некоторые из смол застывают при температуре окружающей среды, в то время как для других необходимо создавать более высокую температуру. Перед тем, как приступить к пропитке стекловолокна смолой, ее смешивают в равной пропорции с отвердителем (катализатором).

Первый тюнинг из стеклопластика был применен при строительстве лодок, но, благодаря своей универсальности, материал быстро нашел применение в различных областях, не минуя автомобилестроение. После длительных испытаний на прочность и надежность выяснилось, что при столкновении автомобилей, сделанных из стеклопластика и металла, наибольшие повреждения получала машина из металла.

Машина тюнингована стеклопластиком

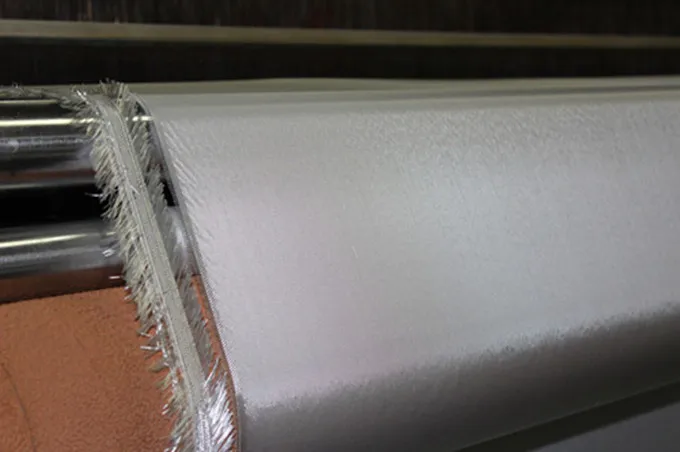

Стекломат

Следует напомнить, что стекловолокно, используемое при тюнинге автомобиля, производится в двух вариантах: стекломат и стеклоткань. Стекломат легко повторяет форму заготовки под необходимую деталь, он прост в обработке, может иметь большую толщину и плотность, необходимые для создания детали сложной формы.

Тонкие пласты стекломата применяются для изготовления деталей обтекаемой формы с изгибами, гранями, переходами. Зачастую для придания детали из стеклопластика прочности, при этом, снизив их массу, используется армирующий искусственный материал поликор, который вкладывается в пространство между слоями стекломата.

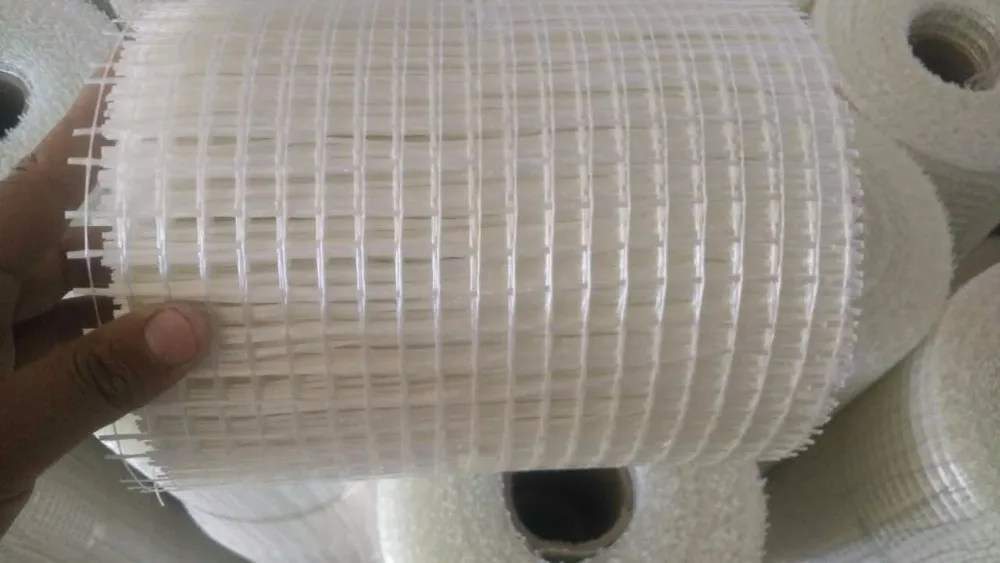

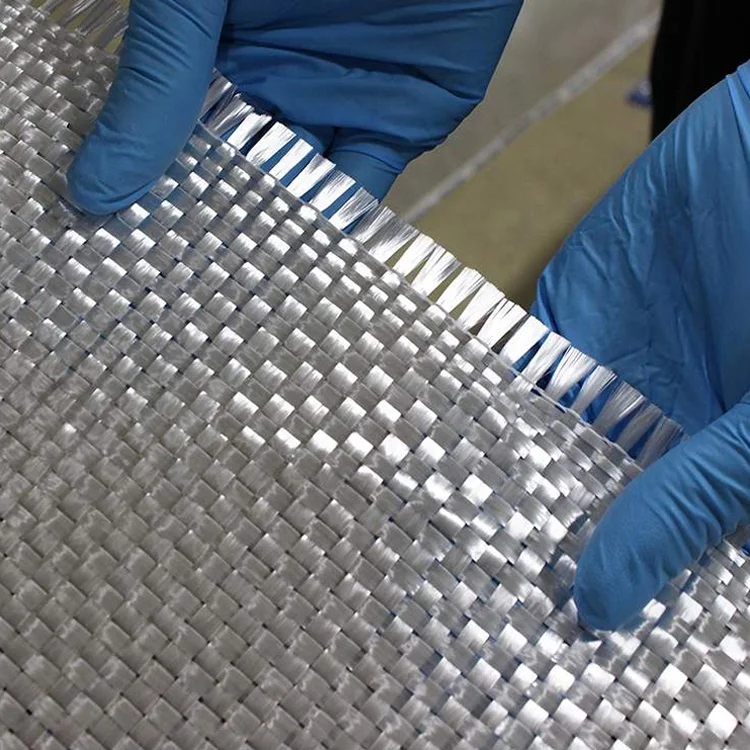

Стеклоткань

Стеклоткань является более прочным материалом, может иметь разную толщину и плотность, идеально подходит для создания объемных изделий и для придания изделию жесткости. Чтобы изготовить необходимую деталь, специалисты рекомендуют создавать ее форму, но в некоторых случаях можно воспользоваться готовыми макетами.

Для придания необходимой формы детали из стеклопластика, старую деталь следует изолировать разделительным слоем: обклеить бумажным скотчем, покрыть воском, пенопластом, пластилином или другим материалом, способным защитить оригинал от загрязнения. Новую панель можно также изготовить непосредственно на самой двери, предварительно закрыв ее защитным материалом.

Тюнинг из стеклопластика предусматривает изготовление матрицы детали, которая создается по макету образца. После того, как макет покрывается защитным веществом, на него наноситься гелькоут для матрицы, который производится на основе эпоксидной винилэфирной смолы. Гелькоут придает поверхности изделия ровность и блеск.

Тонкий слой стекломата наносится поверх гелькоута. Укладывая материал на макет, необходимо прижимать его таким образом, чтобы повторять все изгибы, переходы и контуры детали. После того, как первый слой стекломата затвердеет до легкого прилипания к пальцам, можно добавлять следующие слои стеклопластика.

Бампер на автомобиль

Инструкция по смешиванию

После этого нужно приготовить шпатлевку «Новол» со стекловолокном. Не стоит разводить большое количество, так как через десять минут она застынет, и ее невозможно будет использовать. Стоит ограничиться небольшим количеством, нанесение которого займет 6-7 минут.

Важно! Перед разведением, основной состав нужно тщательно перемешать, так как плотность растворителя выше, и он скапливается на поверхности.

В основу шпатлевочного раствора добавляется около 3% отвердителя из комплекта Novol. Это оптимальное соотношение и данный параметр указан в инструкции на противоположной стороне от надписи Novol. Достичь его можно либо с помощью высокоточных весов, либо разделив основу несколько раз на равные горки и, зрительно, определить необходимое количество. Для смешивания можно использовать специальный мольберт, но подойдет и металлический шпатель. Главное, чтобы получившийся раствор был однородного цвета, и в нем не было контрастных прожилок.

Подробнее про стеклопластик

Стекловолокно, как термин, слово не совсем правильное. Стекловолокно это один из многих материалов, которые можно использовать вместе со смолой (пластиковой) для создания прочной и лёгкой композитной структуры. Среди этих материалов – стекловолокно, ткань (хлопчатобумажную или искусственную), углеродное волокно, нетканое стекло или углеродный мат, кокосовое волокно, волокно из букового дерева, бамбук и даже конопляные волокна.

Правда в том, что большинство людей называют стеклопластиком называется пластиком из армированного волокна (Fiber Reinforced Plastic или FRP). Этот материал состоит и нескольких элементов, похожих на углеродистый армированный пластик (Carbon Fiber Reinforced Plastic или CFRP) так популярный на сегодняшний день, но армированное волокно опережает углеродистый армированный пластик почти на семьдесят лет.

Одно из ранних применений стекловолокна было в США, в создании шлемов для военных.После войны со стеклопластиком начали экспериментировать – его начали применять в создании корпусов для машин и лодок. Парусники были одними из первых судов с этим материалом и несколько лет спустя – все остальные корабли. В 50-е, 60-е годы мало кто мог знать что стеклопластик имеет фантастическую прочность, большинство лодок были отреставрированы, но стеклопластиковые корпуса практически не разрушились.

Как работать со стеклотканью и эпоксидной смолой | 5domov.ru

Двумя материалами, которые широко применяются практически во всех отраслях промышленности, являются стеклоткань и эпоксидная смола. С их участием можно создать как маленькие детали, так и серьезные установки, выдерживающие колоссальную нагрузку. Их можно встретить везде: в качестве составляющих самолетов, танков, морских судов, автомобилей. Благодаря этим материалам можно починить капот или бензобак машины. Они также очень полезны и для других целей.

С их участием можно создать как маленькие детали, так и серьезные установки, выдерживающие колоссальную нагрузку. Их можно встретить везде: в качестве составляющих самолетов, танков, морских судов, автомобилей. Благодаря этим материалам можно починить капот или бензобак машины. Они также очень полезны и для других целей.

Содержание статьи:

- Плюсы и минуса стекловолокна

- Плюсы и минусы эпоксидной смолы

- Как работать со стеклотканью и эпоксидной смолой

- Эпоксидная смола для объемной заливки

- Техника безопасности при работе с эпоксидной смолой

- Принципы работы со стеклотканью

- Рекомендации при работе с эпоксидкой и стекловолокном

- Изготовление деталей из стекловолокна и эпоксидной смолы

Плюсы и минуса стекловолокна

Стекловолокно активно используется во многих отраслях благодаря своим преимуществам, по сравнению с другим материалами. Стоит на них остановиться подробнее.

Достоинства | Недостатки |

| Отменная прочность | Значительная ломкость |

| Долговечность | В состоянии пропускать в себя другие вещества |

| Хорошие теплоизоляционные качества | |

| Легок в обработке | |

| Доступная цена |

Плюсы и минусы эпоксидной смолы

Этот материал известен каждому, кто хоть что-нибудь умеет делать своими руками. Он нашел свое применение на строительных площадках, на судоверфях, в промышленности, домашнем хозяйстве и рукоделии. Эпоксидная смола достаточно востребованная, благодаря своим техническим характеристикам, а также достоинствам. Но есть и отрицательные моменты, о которых необходимо знать.

Он нашел свое применение на строительных площадках, на судоверфях, в промышленности, домашнем хозяйстве и рукоделии. Эпоксидная смола достаточно востребованная, благодаря своим техническим характеристикам, а также достоинствам. Но есть и отрицательные моменты, о которых необходимо знать.

Преимущества | Недостатки |

| Представляет собой клеящее вещество, которое в состоянии скрепить между собой практически все, за исключением полиэтилена, термопласта, тефлона, оргстекла, полипропилена, поликарбоната. | Необходимо время для полимеризации |

| Длительный срок хранения (около 30 лет) | Существенная стоимость |

| Отсутствие запаха | Необходимость в элементарных средствах защиты (очки, марлевая повязка, перчатки) |

| Влагостойкая и не боится воздействия агрессивных сред | |

| При работе с ней не требуется специальной защиты в виде противогаза | |

| Экологически чистый продукт | |

| Возможность корректировать вязкость при помощи активных разбавителей и пластификаторов | |

| Малая усадка | |

| Небольшой вес |

Как работать со стеклотканью и эпоксидной смолой

В связи с тем, что готовую смолу нужно использовать достаточно быстро, перед тем, как развести ее отвердителем, нужно подготовить рабочее место. Оно должно быть идеально ровным, чистым и полностью освобожденным от посторонних предметов, не имеющих отношение к будущему процессу. Если есть необходимость, то поверхность нужно отшлифовать и протереть от пыли мягкой тканью. Перед использованием эпоксидной смолы поверхность нужно полностью обезжирить. Для этого стоит прибегнуть к помощи уайт-спирита.

Оно должно быть идеально ровным, чистым и полностью освобожденным от посторонних предметов, не имеющих отношение к будущему процессу. Если есть необходимость, то поверхность нужно отшлифовать и протереть от пыли мягкой тканью. Перед использованием эпоксидной смолы поверхность нужно полностью обезжирить. Для этого стоит прибегнуть к помощи уайт-спирита.

В приготовлении эпоксидного состава нет ничего сложного. Нужно только быть аккуратным и все делать по порядку, согласно инструкции. Если необходимо сделать небольшое количество смолы, то стоит отмерить определенное количество составляющих. Смола немого подогревается при помощи водяной бани. Это сделает материал менее вязким. После добавляется отвердитель малыми дозами, с постоянным перемешиванием компонентов.

Смешивание эпоксидки и отвердителяГотовый состав нужно использовать максимум в течение часа, а желательно раньше, поэтому смесь сразу же наносится на уже подготовленную поверхность.

Нанесение эпоксидной смолыЕсли есть необходимость в большом объеме эпоксидной смолы, то ее сперва соединяют с пластификаторами, а затем:

- смесь подогревают не небольшом огне, постоянно помешивая при помощи дрели с миксерной насадкой или строительного миксера.

Объем добавленного пластификатора не должен превышать 10% от объема эпоксидной смолы;

Объем добавленного пластификатора не должен превышать 10% от объема эпоксидной смолы; - чтобы придать эпоксидке нужный оттенок, в массу подмешиваются пигменты. Но это приведет к потере прозрачности состава;

- прежде, чем добавлять в эпоксидную смолу отвердитель, нужно ее остудить до температуры в 30 градусов. В процесс охлаждения смесь постоянно необходимо помешивать, чтобы достичь однородности состава. Чтобы получилось качественное вещество, необходимо отвердитель добавлять тоненькой струйкой, очень медленно, чтобы не вылить лишнего. При передозировке отвердителя смола может закипеть, тем самым приобрести матово-белый оттенок.

Чтобы добиться желаемого результата, эпоксидку на подготовленную поверхность наносят слоями, причем каждый последующий слой наносится еще до полного высыхания предыдущего.

По такому же принципу можно работать с эпоксидкой и стеклотканью. Эти два материала используются в большинстве случаев для того, чтобы изготовить разнообразные модели, отремонтировать отдельные детали автомашины.

Прежде поверхность обезжиривается, после на ней располагают небольшой объем стеклоткани, которую впоследствии пропитывают эпоксидной смолой. Эту процедуру проделывают трижды. Затем в течение 24 часов состав оставляют в покое. За это время эпоксидка высыхает полностью. Дальше можно делать еще дополнительные слои, чтобы достичь необходимой толщины. Как только состав полностью высох, заготовка освобождается от первоначальной детали.

Пропитка стеклоткани эпоксидной смолойЕсли есть необходимость в соединении двух деталей друг с другом, то соединительные плоскости необходимо зачистить при помощи наждачной бумаги. После наносят эпоксидную смолу и прижимают одну поверхность к другой.

Подробнее о процессе нанесения эпоксидки на стеклоткань смотрите в видео:

Эпоксидная смола для объемной заливки

Существуют определенные правила, следование которым приведет к положительному результату. Перед тем, как приступить к изготовлению объемных вещей, стоит ознакомиться со следующими рекомендациями:

Перед тем, как приступить к изготовлению объемных вещей, стоит ознакомиться со следующими рекомендациями:

- Любое готовое объемное изделия не должно иметь пузырьков. Затвердевать материал должен равномерно по всей толщине. Если предположительная толщина готового изделия превышает 2 миллиметра, то смола наносится слоями. При этом последующий слой наносится после того, как закончится первичная полимеризация предшествующего слоя.

- Эпоксидку можно заливать и в изготовленные заранее формы. Чтобы после полного застывания изделие свободно извлекалась и формы, последнюю предварительно смазывают техническим вазелином. Для придания вещи красивого цвета, применяют порошковый краситель.

- После завершения всех работ готовое изделие помещается в такое место, где температура немного превышает комнатную, и оно хранится там около 3-4 часов. Как только закончилось первичное застывание, деталь помещается в жарочный шкаф на 6 часов для ускорения процесса полимеризации. Если оставить изделие в комнате, то ждать его полного высыхания придется целую неделю.

- Окончательный этап – механическая обработка детали, которая включает в себя шлифование и резку.

Техника безопасности при работе с эпоксидной смолой

При попадании жидкой или вязкой эпоксидной смолы на кожный покров человека она может его повредить. А если смола нагрета до высокой температуры, то можно получить и ожоги рук, а также поражение дыхательных путей. Чтобы избежать негативных последствий, необходимо строго соблюдать следующие правила:

- желательно облачиться в индивидуальные средства защиты, к которым относятся специальная одежда, медицинские перчатки, очки и респиратор;

- содержать эпоксидную смолу необходимо в закрытой емкости;

- место работы с эпоксидкой должно хорошо проветриваться.

Если нечаянно состав попал на кожу, то необходимо быстро смыть его под проточной водой с использованием мыла. Можно также использовать спирт денатурированный. Если смола попала на роговицу глаза, то стоит немедленно обратиться к врачу.

Принципы работы со стеклотканью

Стоит иметь в виду, что при создании стеклоткани используется парафин, который находится там в избытке.

СтеклотканьНо прежде, чем делать пропитку стеклоткани при помощи смол, необходимо освободиться от парафина. Если этого не сделать, то он станет отталкивать смолу, тем самым не давая ей полностью осуществить пропитку, что впоследствии приведет к негативным последствиям.

Во избежание недоразумений стоит прибегнуть к отжигу. Это делается разными способами:

- с использованием печи;

- с применением паяльной лампы;

- прибегаем к помощи разведенного костра.

Печь и костер относятся к категории самых простых и доступных способов отжига. Процесс длится недолго и приводит к положительному результату. При использовании паяльной лампы работа проводится за больший промежуток времени и могут возникнуть определенные сложности.

Подробнее о том, как произвести отжиг стеклоткани на костре, можете узнать из видео:

youtube.com/embed/AamgHEfKBZQ?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Прежде, чем приступить к созданию определенного изделия, стеклоткань необходимо предварительно раскроить. Для этого стоит использовать достаточно прочные ножницы. Но и они могут быстро затупиться, поэтому надо позаботиться о наличии точильного станка.

Раскрой стеклоткани нужно делать на небольшие кусочки, причем по размерам они должны совпадать с поверхностями, на которых они будут использоваться. Чем больше неровностей на поверхности, тем меньше по размеру должны быть лоскуты стеклоткани. Прежде, чем начинать работать со стеклотканью, ее концы стоит освободить от осыпающихся нитей. При наличии ненужного мусора процесс нанесения смолы существенно усложнится.

Рекомендации при работе с эпоксидкой и стекловолокном

При работе со стекловолокном нужно учитывать следующие советы:

- сгладить все существующие углы, насколько это возможно, так как заполнить этим веществом острые углы будет очень проблематично;

- температура в помещении должна быть такой, чтобы смола не застывала слишком быстро;

- количество отвердителя в смолу добавляется с таким расчетом, чтобы его не было слишком много;

- при наличии «режущего пистолета» для работы со стекловолокном можно применить «резаный мат», при этом одновременно можно уложить такое количество стекловолокна, сколько необходимо в вашем случае;

- если предполагается сделать что-то грандиозное, то лучше всего его делать это из нескольких небольших составляющих частей, которые впоследствии скрепляются при помощи стекловолокна и эпоксидной смолы.

Изготовление деталей из стекловолокна и эпоксидной смолы

Чтобы создать необходимые детали с использованием эпоксидной смолы и стекловолокна, необходимо иметь в наличии следующие инструменты и материалы:

- эпоксидную или полиэфирную смолу;

- стекломат или стеклоткань;

- специальные ножницы;

- кисточки;

- перчатки;

- очки.

Инструкция по изготовлению деталей выглядит следующим образом:

- Стеклоткань подбирается в зависимости от того, какое изделие необходимо изготовить. Если речь идет о мелких деталях, то стоит использовать ткань с низкой плотностью. При помощи плотной ткани легко сделать деталь большой толщины. Разная плотность стеклоткани

- Выбор смолы должен быть правильным. Полиэфирные смолы качественнее пропитывают и быстрее сохнут, тогда как эпоксидка доступнее, но время высыхания более длительное.

- К выбору отвердителя необходимо подходить с особой тщательностью и подбирать его под каждый конкретный случай.

Можно также прибегнуть к помощи продавца.

Можно также прибегнуть к помощи продавца. - Для получения копии необходимой детали нужно на исходный вариант наклеить вырезанный кусочек стеклоткани, который после, используя кисточку, пропитать составом смолы и отвердителя. Потом наносится дополнительный слой ткани и опять пропитывается. Максимальное количество слоев за один раз не может превышать трех. Все это оставляется на 24 часа для высыхания при комнатной температуре. После полного высыхания можно добавить еще столько же слоем и так до необходимой толщины. Причем каждый раз смола разводится заново, поэтому стоит для этих целей использовать одноразовые пластиковые стаканчики.

- Не рекомендуется выставлять деталь для просушки под прямые солнечные лучи. Могут образоваться трещины.

- Чтобы не повредить искомый образец, его предварительно обрабатывают воском, обматывают пищевой пленкой или малярным скотчем.

- Если есть необходимость в соединении мелких деталей, их предварительно зачищают наждачной бумагой, чтобы гладкая поверхность стала немного шершавой, а после наносится эпоксидная смола с отвердителем, после плотно прижимаются детали друг к другу.

Больше интересной информации можете узнать из видеороликов:

Как наращивать ногти стекловолокном в домашних условиях

Наращивание ногтей — популярная бьюти-процедура, при помощи которой можно создать длину и форму мечты, сделать свой маникюр ещё более изящным. Также с помощью материалов для наращивания можно отремонтировать и укрепить ногти.

Также с помощью материалов для наращивания можно отремонтировать и укрепить ногти.

Раньше основным материалом для наращивания служил акрил, гель или биогель. А в качестве основы, на которую он наносился, использовали типсы или формы. Затем появился новый материал, обладающий множеством достоинств, который быстро завоевал популярность среди мастеров ногтевого искусства. Работать с ним можно и в домашних условиях. Это файбергласс или стекловолокно. О нём и пойдёт речь в нашей статье.

Содержание

- Что такое файбергласс?

- В каком виде продаётся материал

- В чём преимущества стекловолокна?

- Недостатки файбергласса

- С чем сочетать стекловолокно?

- Какие материалы потребуются для работы

- Пошаговая инструкция по работе с файберглассом

- Снятие файбергласса

Что такое файбергласс?

Файбергласс (стекловолокно) — это пластичный материал, состоящий из стекла, дополненного химическими компонентами. Используется для наращивания, коррекции и укрепления ногтей.

Используется для наращивания, коррекции и укрепления ногтей.

Материал представляет собой стекловолокна, соединённые в рулон, ленту или пучок. Отдельное волокно очень тонкое, но прочное и гибкое. В продаже можно найти файбергласс различной длины и толщины. Чем толще материал, тем он более прочный, но менее гибкий.

Более толстый файбергласс подойдёт для наращивания ногтей и донаращивания углов. Он прекрасно формирует свободный край, создаёт дополнительный объём и не заламывается при носке.

Тонкое стекловолокно более гибкое, не добавляет объёма, но остаётся таким же прочным. Его рекомендуют для ремонта наращенных ногтей, достраивания стенок и армирования архитектуры пластины.

Чтобы работать с различными покрытиями и комбинировать техники, мастеру необходимо запастись и тонким, и толстым стекловолокном. Если рассчитывать на максимальную длину наращивания, одной упаковки файбергласса хватает примерно на 40 ногтей.

В каком виде продаётся материал?

Файбергласс можно найти в трёх вариантах:

-

Рулонный (стеклоткань) — плотно расположенные волокна, свёрнутые в рулон. Часто используются в качестве заплаток для ремонта или донаращивания ногтей.

-

Ленточный — волокна не соединены между собой, а просто распределены по лентам, их концы не запаиваются.

-

Запаянный — волокна сложены в небольшие хвостики и запаяны на концах для удобства выкладки на ноготь.

Мультиформы для наращивания 100 см Roche Nail

Мультиформы для наращивания 200 см Roche Nail

Как выбрать подходящий для себя формат? Всё зависит от того, какой результат нужно получить и какие методы используются. Для стандартных методик особенно удобно использовать запаянные волокна, так как они не путаются друг с другом.

Если же речь идёт о ремонте или коррекции, на помощь придут стеклоткань и ленточный файбергласс. Когда нужно укрепить ноготь, отремонтировать трещину или обломившуюся часть, отлично подходит стекловолокно в рулоне.

Файбергласс в виде лент рекомендуется для оформления арки, удлинения свободного края или укрепления критической зоны между типсой и натуральным ногтем. Также его можно использовать как локальную заплатку: донаращивать уголки, восстанавливать сломанные края, камуфлировать вертикальные или горизонтальные трещины, корректировать сколы.

Мы уже выяснили, что файбергласс бывает нескольких видов и используется для различных работ. Но какие достоинства отличают его от других материалов?

В чём преимущества стекловолокна для наращивания ногтей?

Техника наращивания ногтей с помощью файбергласса быстро обрела популярность благодаря множеству преимуществ.

- Простота в использовании

Стекловолокно подходит не только для опытных мастеров, но и для новичков. В начале работы с этим материалом, конечно, нужно будет потренироваться, но вы быстро привыкнете и адаптируетесь к нему. Ведь здесь не так много тонкостей, как, например, в наращивании с помощью форм, где нужно следить, чтобы не отклеились «ушки», и контролировать процесс полимеризации.

В начале работы с этим материалом, конечно, нужно будет потренироваться, но вы быстро привыкнете и адаптируетесь к нему. Ведь здесь не так много тонкостей, как, например, в наращивании с помощью форм, где нужно следить, чтобы не отклеились «ушки», и контролировать процесс полимеризации. - Экономия времени

С файберглассом процедура наращивания ногтей — на 20-25% быстрее. Не приходится тратить время на постановку форм, их подрезание и прочее. Нужно лишь заранее подготовить материалы на все ногти, и вы быстро получите результат. - Низкая цена и себестоимость

По сравнению с формами и типсами стекловолокно приятнее по цене и экономичнее по расходу. Одного метра стекловолокна хватит приблизительно на 3-4 полноценных наращивания на все пальчики обеих рук. - Прочность и гибкость

Ногти, наращенные формами, не всегда сохраняют первоначальный вид более двух недель. Зато файбергласс — более износостойкий, с ним можно проходить 3-4 недели.

- Возможность создавать любые формы

Экспериментируя с длиной волокон, можно получать различные формы без подложек. - Работа без выстраивания архитектуры ногтя

Материал прекрасно ложится на ногтевую пластину, повторяя её изгиб и не проваливаясь под тяжестью базы. - Возможность комбинировать с любыми материалами

Стекловолокно можно сочетать с практически любыми гелями, кроме жидких, так как они могут растекаться. - Удобство в хранении

Стекловолокно не чувствительно к перепаду температур и воздействию солнечного света, поэтому не требует особой упаковки. Также материал удобен для транспортировки, так как довольно компактный и не страдает от тряски. - Естественность

Хоть файбергласс и состоит из множества отдельных волокон, под гель-лаком это совсем незаметно. Ногти выглядят аккуратно и естественно.

Недостатки файбергласса для наращивания ногтей

Как и у любого другого материала, у стекловолокна есть недостатки.

- Подходит только для ровных ногтей

Так как волокна полностью повторяют форму пластины, они не подойдут для «клюющих» (растущих вниз) или «трамплинообразных» (растущих вверх) ногтей. - Есть ограничения по состоянию здоровья

Наращивание ногтей с помощью стекловолокна не подойдёт клиентам с грибковыми заболеваниями ногтей, бронхитом, онкологией, хронической астмой, а при беременности или лактации нужно сначала проконсультироваться с врачом. - Образуется большое количество ногтевой пыли

Если вы хотите работать с файберглассом, вам не обойтись без пылесоса или вытяжки для маникюра. При опиле закреплённых волокон образуется много пыли, опасной для дыхательных путей. Чтобы обезопасить себя и клиента, необходимо иметь мощный прибор. Если у пылесоса недостаточно высокая мощность, во время работы нужно накрывать зону всасывания опила сухой или влажной салфеткой, чтобы после процедуры выкинуть частицы материала, которые не попали в мешок и остались на салфетке.

Если у пылесоса недостаточно высокая мощность, во время работы нужно накрывать зону всасывания опила сухой или влажной салфеткой, чтобы после процедуры выкинуть частицы материала, которые не попали в мешок и остались на салфетке. - Есть риск возникновения аллергической реакции

Случаи появления раздражения или зуда редки, но всё-таки нужно проявлять осторожность, особенно если у клиента чувствительная кожа. - Нужна сноровка и аккуратность

Хоть материал и прост в использовании, к нему нужно привыкнуть. При малом опыте волокна могут путаться и создавать неровности в процессе выкладки на ноготь.

И всё-таки достоинств у файбергласса заметно больше, чем недостатков. Но, несмотря на его многофункциональность, как самостоятельное покрытие стекловолокно не используется. Выше мы уже упоминали, что его можно сочетать с различными материалами. Посмотрим, с какими.

С чем сочетать стекловолокно?

Файбергласс можно смело комбинировать с любыми продуктами для дизайна ногтевой пластины. Пористые волокна хорошо пропитываются, а при полимеризации образуют идеально ровное полотно.

Пористые волокна хорошо пропитываются, а при полимеризации образуют идеально ровное полотно.

- Файбергласс + классические лаки или недельные гель-лаки

Обычно эти материалы сочетают, когда пластину нужно укрепить или отремонтировать перед покрытием, чтобы быть уверенным, что ноготь будет в целости и сохранности. - Файбергласс + гель-лак или шеллак

Гель-лаки со стекловолокном используются, когда ногти хрупкие и истончённые. Поскольку оба материала прочные и пластичные, маникюр получается стойким, но лёгким. - Файбергласс + биогель

Это сочетание подходит клиентам с ограничениями по здоровью (аллергия, бронхиальная астма). С помощью биогеля с наложением файбергласса можно выровнять поверхность ногтя и укрепить его. В результате вы получаете более ухоженные здоровые ногти, а их рост также улучшается.

Стекловолокно в целом позволяет снизить расходы мастера, но для работы с ним необходимо приобрести определённые инструменты и аксессуары. Однако, если вы давно интересуетесь сферой ногтевого искусства, скорее всего, многое из перечня материалов у вас уже есть.

Однако, если вы давно интересуетесь сферой ногтевого искусства, скорее всего, многое из перечня материалов у вас уже есть.

Какие материалы потребуются для работы со стекловолокном?

Чтобы делать качественное наращивание ногтей файберглассом в домашних условиях, вам потребуются следующие материалы:

-

Лампа для маникюра — нужен мощный аппарат, который сможет полноценно просушить и UV, и Led-покрытия.

-

Маникюрная вытяжка или пылесос (чем мощнее, тем лучше).

-

Аппарат для маникюра с набором фрез для подготовки ногтей к наращиванию и последующему снятию покрытий.

-

Пинцеты или зажимы для краев ногтей и оформления арки.

-

Баф для снятия глянца с поверхности натурального ногтя.

-

Прочные маникюрные ножницы или кусачки для коррекции длины стекловолокна (используйте профессиональные инструменты, которыми вы не будете работать с кожей или ногтями).

-

Кисти для выкладки гелевого материала и нанесения декоративных покрытий под кутикулу.

-

Базы и топы (для гелевой технологии), а также закрепители и основы для дизайна гель-лаками. Если у вас есть клиенты/подруги, предпочитающие обычные лаки, стоит приобрести подходящие основы и финишные покрытия.

-

Безворсовые салфетки для снятия дисперсии и поддержания чистоты на рабочем месте.

-

Средство для снятия геля, которое также подойдёт для снятия стекловолокна с ногтя.

-

Бескислотный праймер для улучшения сцепки материалов с поверхностью натурального ногтя.

-

Апельсиновые палочки для распределения волокон по ширине ногтя.

-

Набор пилок для обработки ногтей, спиливания излишков материала и коррекции длины свободного края.

-

Обезжириватель, дегидратор, дезинфектор (антисептик).

-

Набор гелевых материалов: используйте билдер-гели для моделирования арки и удлинения свободного края, гели средней вязкости — для создания объёма, а также материалы со свойством самовыравнивания — чтобы добиться безупречного вида ногтей.

-

Перчатки — обязательный атрибут нашей работы! Так как файбергласс содержит стекло, его мелкие частички могут впиваться в кожу, вызывая раздражение.

Если у вас есть необходимые материалы под рукой, пришло время разобраться, как работать со стекловолокном.

Пошаговая инструкция по работе с файберглассом

Чтобы нам было проще, разделим процедуру наращивания ногтей стекловолокном на три этапа: подготовительный, основной и финальный.

Подготовительный этап

На этом этапе мы готовим ногтевую пластину к процедуре.

-

Снимаем старое покрытие.

-

Выполняем аппаратный или классический маникюр — придаём ногтям красивую форму.

-

Обрабатываем ногти бафом или пилкой для поднятия чешуек, чтобы улучшить сцепление материалов.

-

Обезжириваем и дегидрируем ноготь.

-

Определяемся с длиной свободного края. При наращивании на стекловолокно рекомендуется оставлять небольшую длину свободного края, не спиливая его под ноль. Это упростит работу с гелем. Однако этот вариант не подходит для пальчиков с ярко выраженной подушечкой.

-

Наносим праймер, ждём, пока высохнет на воздухе, и покрываем ногти густой базой для гелей, либо густым гелем тонким слоем.

-

Техническими ножницами или кусачками отрезаем кусочки стекловолокна нужной длины. Оно должно начинаться от точки чуть выше апекса ногтя и заканчиваться минимум на полсантиметра от свободного края. Так мы защитим ноготь от поломки и травм мягких тканей. А при коррекции длины отрезанные кусочки будут видны, и их будет легко собрать на салфетку.

Важно!

Материал обязательно должен быть с липким слоем, на котором будет разравниваться стекловолокно. Наносите втирающими движениями, отступив от кутикулы 1-2 мм.

Наносите втирающими движениями, отступив от кутикулы 1-2 мм.

Основной этап

-

На непросушенный слой густого геля или базы пинцетом выкладываем заготовку из стекловолокна чуть выше апекса. Апельсиновой палочкой разравниваем волокно так, чтобы оно максимально плотно прилегало к ногтю, без пустот между отдельными ворсинками. Особое внимание здесь требуют зона боковых валиков и свободный край.

-

Теперь убедимся, что поверхность идеально ровная и что мы не забыли оставить запас для роста ногтя (небольшой отступ от кутикулы), чтобы избежать отслоек и поломки пластины в процессе отрастания.

Сушим ноготь в лампе.

Сушим ноготь в лампе.

-

Аккуратно промазываем всю длину свободного края тонким слоем моделирующего или камуфлирующего геля, уделяя особое внимание боковым валикам и месту ступеньки. Стараемся не давить на свисающие волокна. Перед полимеризацией проверяем, все ли волокна файбергласса соединились в однородный плотный слой. Если есть расслоения, проглаживаем их до тех пор, пока гель и волокна не станут одним целым.

-

Щипчиками срезаем излишки длины. Если мы делаем овальную форму, убираем уголки, если другую — сразу подсушиваем материал в течение 10 секунд в лампе.

-

Формируем объём и арки с помощью конструирующего геля. Стараемся не утолщать свободный край ногтя при выкладке геля. Маскируем рельеф, образованный нитями, промазывая внутреннюю часть ногтя, выравниваем переход в месте наложения волокна на ноготь. Помним о боковых зонах ногтя и торце. Пальцами или прищепками поджимаем свободный край ногтя, формируя красивую арку. Отправляем ногти просушиться в лампу.

Важно!

Обрезайте стекловолокно над салфеткой, а не над ладонью! Если частицы материала всё-таки попали на ладонь, не сжимайте её, не дуйте и не трите. Подойдите к раковине, не переворачивая ладонь, другой рукой включите воду и ополосните область, куда попали частички срезанных волокон. Старайтесь не задевать ногти водой. Промокнув ладонь, проверьте под лампой, не остались ли остатки стекла.

Старайтесь не задевать ногти водой. Промокнув ладонь, проверьте под лампой, не остались ли остатки стекла.

Финальный этап

-

Чтобы избавиться от излишков толщины, обрабатываем поверхность и край пластины, двигаясь в одном направлении. Используем пилочку из стекла или фрезу-цилиндр. Картонные или металлические пилочки не рекомендуются, так как из-за их зернистой текстуры на ноготке могут появиться микроповреждения.

-

Мы уже получили нужную длину и форму, теперь убираем опил безворсовой салфеткой, смоченной обезжиривателем.

Далее, если мы не планируем покрывать ногти гель-лаком или классическим лаком, наносим топ для гелевых материалов на внешнюю и внутреннюю поверхность ногтя. Не забываем запечатать торец. Тонкой кистью тщательно распределяем топ по труднодоступным местам. Отправляем ногти в лампу.

Далее, если мы не планируем покрывать ногти гель-лаком или классическим лаком, наносим топ для гелевых материалов на внешнюю и внутреннюю поверхность ногтя. Не забываем запечатать торец. Тонкой кистью тщательно распределяем топ по труднодоступным местам. Отправляем ногти в лампу.

Совет:

Если вы хотите создать на стекловолокне френч-дизайн, покройте волокна файбергласса в зоне улыбки белым оттенком геля, а ногтевое ложе — выбранным оттенком розового, бежевого или нежно-персикового.

Теперь вы знаете, как наращивать ногти с помощью стекловолокна. Но есть ещё один важный этап. По прошествии 3-4 недель материал нужно будет снять. Как сделать это правильно?

Снятие файбергласса

Способ снятия материала зависит от того, чем покрыто стекловолокно.

- Если это гель для наращивания, спиливаем его и волокна фрезой.

- Если ногти покрыты гель-лаком, выбираем специальный ремувер для шеллака, т.е. прибегаем к замачиванию.

- Если для нашего гель-лака замачивание не подходит, выбираем аппаратный способ снятия материала.

Подробнее о способах снятия читайте в статье «Как снять гель-лак в домашних условиях?».

Итак, стекловолокно — это удобный экономичный и многофункциональный материал. Он прекрасно сочетается с различными гелями и лаками, долго носится. Научиться работать с файберглассом может каждый, нужна лишь сноровка и немного практики. А, если вы хотите освоить эту и другие техники наращивания в совершенстве, стать настоящим профи в nail-индустрии, ждём вас на курсах маникюра в школе ParisNail!

Полное руководство по стеклопластику и смоле для начинающих

Первый шаг при рассмотрении проектов стеклопластика — решить, что для него важно. Вас беспокоит вес? Сила важнее? Вам нужно, чтобы он был устойчивым к истиранию, коррозии или ультрафиолетовому излучению? Хотите быстро нарастить толщину? Ответив на подобные вопросы в первую очередь, вы сможете выбрать лучшее армирование и смолы для своего проекта.

Чтобы сделать прочный композитный ламинат, вам нужно иметь как армирование, так и смолу. Усиления включают ткань из стекловолокна, мат из стекловолокна, углеродное волокно и арамид. Смола удерживает арматуру вместе и помогает ей принять желаемую форму. Наиболее популярными смолами являются полиэфирные, винилэфирные и эпоксидные.

Арматура из стекловолокнаВыбор арматуры из стекловолокна зависит от многих факторов. Это будет зависеть от того, где вы его применяете, какие свойства вам нужны, почему вы будете его использовать, тип смолы, которую вы хотите использовать, и стоимость.

– Ткань из стекловолокна Ткань из стекловолокна, также известная как ткань из стекловолокна, имеет малый вес и становится прочнее в сочетании со смолой. Он хорошо подходит для изготовления композитных деталей, изготовления пресс-форм и ремонта стеклопластика. Ткани с более низким весом отлично подходят для гидроизоляции. При добавлении смолы становится прозрачным. Более тяжелые ткани прочнее и быстрее набирают толщину.

При добавлении смолы становится прозрачным. Более тяжелые ткани прочнее и быстрее набирают толщину.

Чаще всего используются ткани полотняного переплетения на 6, 7,5 и 10 унций. Они имеют простой рисунок полотняного переплетения, равномерный по прочности как по горизонтали, так и по вертикали. В этом узоре нити основы и наполнителя переплетаются друг с другом попеременно. С полотняным переплетением легче всего обращаться, поскольку оно не распутывается так сильно, как другие переплетения при разрезании.

Большинство тканей продаются ярдами и бывают шириной 38, 50 и 60 дюймов. Также возможен вариант со стекловолоконной лентой. Их ширина варьируется от 1 до 12 дюймов, и они поставляются в рулонах по 50 ярдов. Лента из стекловолокна имеет кромочные края, чтобы она не расползалась, и не имеет клейкой основы. Они используются со смолой, как и обычные ткани.

–

Мат из рубленых прядей

Мат из рубленого волокна также известен как мат из стекловолокна. Он состоит из коротких прядей волокон, которые беспорядочно ориентированы и скреплены смоляным связующим. Связующему веществу на основе смолы для правильного растворения требуется стирол. Это делает его несовместимым с эпоксидной смолой. Он совместим только с полиэфирной и винилэфирной смолой , которая содержит стирол. Когда к мату добавляют полиэфирную или винилэфирную смолу, связующее вещество растворяется, и волокна можно перемещать. Это позволяет легко соответствовать крутым изгибам и углам.

Он состоит из коротких прядей волокон, которые беспорядочно ориентированы и скреплены смоляным связующим. Связующему веществу на основе смолы для правильного растворения требуется стирол. Это делает его несовместимым с эпоксидной смолой. Он совместим только с полиэфирной и винилэфирной смолой , которая содержит стирол. Когда к мату добавляют полиэфирную или винилэфирную смолу, связующее вещество растворяется, и волокна можно перемещать. Это позволяет легко соответствовать крутым изгибам и углам.

Мат из рубленого волокна является наиболее доступным по цене стекловолокном и часто используется в производстве пресс-форм или в проектах, где требуется толщина. Он предназначен для неструктурного применения, так как не обладает большой прочностью. Если вам нужна сила, вы должны выбрать тканую ткань или смешать их. Между слоями тканого материала можно использовать мат, чтобы помочь быстро увеличить толщину и помочь всем слоям хорошо сцепиться друг с другом.

Мат также часто используется в качестве первого слоя, непосредственно перед гелькоутом, в ламинате, чтобы скрыть рисунок на более тяжелых тканях. Сквозная печать – это когда сквозь смолу просвечивает текстура ткани. Коврик также прост в обращении и его можно не резать, а рвать.

Сквозная печать – это когда сквозь смолу просвечивает текстура ткани. Коврик также прост в обращении и его можно не резать, а рвать.

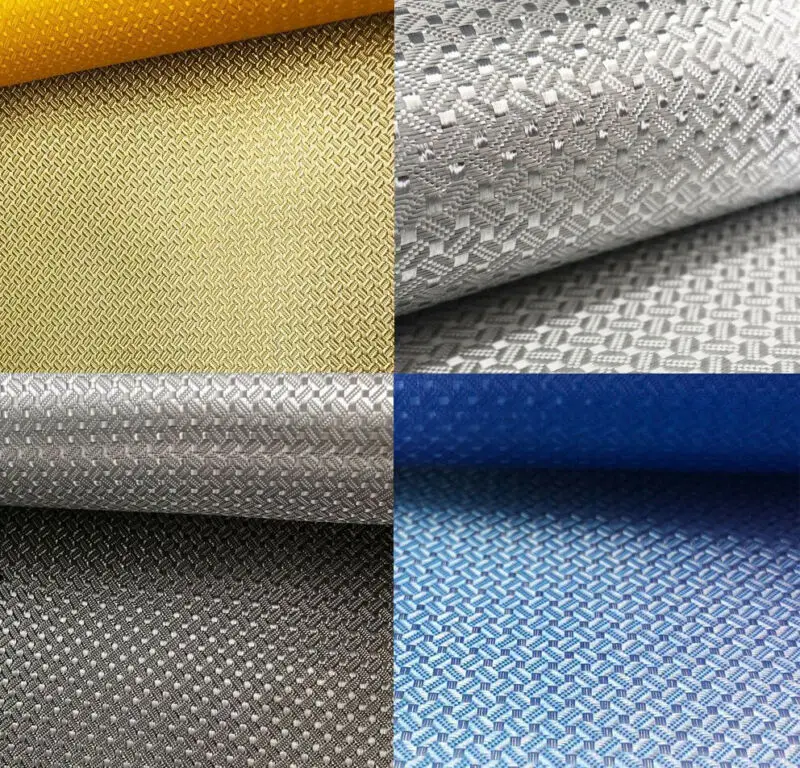

Углеродное волокно известно своей легкостью, прочностью и великолепным внешним видом. Он часто используется в автомобильной, спортивной и аэрокосмической промышленности. Ярд ткани из углеродного волокна состоит из миллионов микроскопических нитей, связанных вместе. Например, в волокнистой ткани 3k каждый пучок волокна содержит 3000 нитей. Каждая нить несет часть нагрузки. Пучки сплетаются вместе, образуя прочную ткань.

В автомобилях ткань из углеродного волокна саржевого переплетения 2×2 используется для изготовления капотов и приборных панелей. Обычно углеродное волокно используется только из-за его привлекательного внешнего вида. Это не добавляет прочности или долговечности. Он выглядит особенно красиво, когда поверх него нанесено глянцевое прозрачное покрытие.

Карбон выпускается в вариантах 3k, 6k и 12k. Чем больше k, тем больше переплетение.

Чем больше k, тем больше переплетение.

Кевлар® обладает высокой ударопрочностью, устойчивостью к нагреву и истиранию. Он также имеет отличную прочность на растяжение, но плохую прочность на сжатие. Кевлар® используется в пуленепробиваемых жилетах, одежде и перчатках для гонок на мотоциклах, байдарках и каноэ. Если проекту требуется стойкость к истиранию, Kevlar® может быть хорошим вариантом.

Следует отметить, что Kevlar® очень трудно резать. Следует использовать отдельную пару ножниц.

– Тканый ровинг Тканый ровинг – это тяжелая грубая ткань полотняного переплетения, которая бывает весом 18 и 24 унции. Он состоит из пучков ровинга, свободно переплетенных под углом 90 градусов, и идеально подходит для ламинирования больших плоских поверхностей. Это отличный вариант для судостроения, особенно в сочетании с рубленым матом. Коврик поможет тканому ровингу хорошо сцепиться с последующими слоями и заполнить пустоты. Просто имейте в виду, что если вы используете его с матом, он не будет совместим с эпоксидной смолой.

Просто имейте в виду, что если вы используете его с матом, он не будет совместим с эпоксидной смолой.

Ровинг быстро набирает толщину и обеспечивает прочность. Недостатком является то, что в тканых жгутах может быть некоторая извитость. Эти точки обжима могут сломаться. Это также очень тяжелая ткань, которая не соответствует изгибам.

-Трикотажная тканьТрикотажная ткань связана и сшита вместе. Он быстро смачивается и обеспечивает максимальную направленную прочность. Это экономит время при многослойной укладке. Нет обжима, так как ткань сшита, а не соткана.

Трикотаж также является хорошим вариантом для судостроения и производства композитных материалов. Наиболее распространенная трикотажная ткань – DBM 1708. 1708 – это диагональная ткань 17 унций +/- 45 с пришитым к ней матом из рубленых нитей весом 3/4 унции.

Трикотаж совместим с полиэфирной, винилэфирной и эпоксидной смолой. Он совместим с эпоксидной смолой, даже несмотря на то, что с ней матовая. Мат, пришитый к ткани, не имеет связующего стирола, как обычный мат из рубленого волокна.

Мат, пришитый к ткани, не имеет связующего стирола, как обычный мат из рубленого волокна.

Выбор смолы также зависит от многих переменных. Некоторые из этих переменных аналогичны тем, которые используются при выборе подкрепления: где вы его применяете, какие свойства вам нужны, почему вы будете его использовать и стоимость. Это также будет зависеть от типа армирования, которое вы хотите использовать, будете ли вы отделывать гелькоутом или нет, и нужно ли вам, чтобы он был устойчивым к коррозии, истиранию или ультрафиолетовому излучению. Если это ремонт, то это будет зависеть от того, какая смола использовалась изначально. После того, как вы составили список того, что для вас важно в ламинате, вы можете исследовать различные типы доступных смол.

– Полиэфирная смола Наиболее часто используемой смолой является полиэфир. Это самый простой в использовании по сравнению с винилэфирной и эпоксидной смолой. Он же и самый экономичный. Полиэфирная смола быстро отверждается и обеспечивает стабильность размеров. Он имеет множество различных применений и часто используется при строительстве/ремонте лодок, кузовов автомобилей, террас, досок для серфинга, каяков, декоративных поверхностей, открытых водоемов, ванн и многого другого. Если вы будете отделывать гелькоутом, важно использовать полиэфирную или винилэфирную смолу в качестве смолы для ламинирования. Гелькоуты представляют собой полиэфирные смолы и не будут хорошо прилипать, если сначала использовать эпоксидную смолу.

Он же и самый экономичный. Полиэфирная смола быстро отверждается и обеспечивает стабильность размеров. Он имеет множество различных применений и часто используется при строительстве/ремонте лодок, кузовов автомобилей, террас, досок для серфинга, каяков, декоративных поверхностей, открытых водоемов, ванн и многого другого. Если вы будете отделывать гелькоутом, важно использовать полиэфирную или винилэфирную смолу в качестве смолы для ламинирования. Гелькоуты представляют собой полиэфирные смолы и не будут хорошо прилипать, если сначала использовать эпоксидную смолу.

Существует несколько марок полиэфирных смол, включая ISO (изофталевые) и Ortho (ортофталевые). Наиболее популярной является смола для ламинирования общего назначения Ortho .

Смола для ламинирования Ortho общего назначения Смола для ламинирования Ortho общего назначения используется для широкого спектра общих применений стекловолокна. Он отверждается с поверхностной липкостью, которая удерживает армирование на месте и помогает нескольким слоям хорошо сцепляться друг с другом. Еще одним преимуществом липкости поверхности является отсутствие необходимости шлифовки между слоями. Если вам нужна твердая поверхность без липкости, к смоле можно добавить воск (поверхностный агент или защитный слой). Обычно это делается на последнем слое. Финишную смолу можно использовать и для последнего слоя. В состав отделочной смолы входит воск, который поднимается наверх при отверждении и изолирует воздух, обеспечивая твердую поверхность. Не будет галочки.

Еще одним преимуществом липкости поверхности является отсутствие необходимости шлифовки между слоями. Если вам нужна твердая поверхность без липкости, к смоле можно добавить воск (поверхностный агент или защитный слой). Обычно это делается на последнем слое. Финишную смолу можно использовать и для последнего слоя. В состав отделочной смолы входит воск, который поднимается наверх при отверждении и изолирует воздух, обеспечивая твердую поверхность. Не будет галочки.

Смола ISO (изофталевая) представляет собой полиэфирную смолу высшего сорта для ламинирования. Он имеет более высокую тепловую деформацию, более непроницаем для влаги и обладает лучшей коррозионной стойкостью. Смола ISO также имеет лучшую прочность на растяжение. Его часто используют при изготовлении пресс-форм, потому что это более жесткая смола, которая с меньшей вероятностью деформируется. Он также используется на трубах или деталях, требующих более высокой коррозионной и температурной стойкости.

Смола для досок для серфинга — еще один популярный полиэстер. Это водопрозрачная смола, устойчивая к ультрафиолетовому излучению и ударам. Он обеспечивает некоторую гибкость, чтобы помочь противостоять повреждениям от ударов, а также содержит УФ-ингибиторы для защиты внешнего вида воды.

**** Полиэстер и винилэфир несовместимы с эпоксидной смолой. Эпоксидную смолу можно наносить на полиэфирную и винилэфирную смолу для ремонта и т. д., но не наоборот.

– Винилэфирная смола Винилэфирная смола находится между полиэфирной и эпоксидной смолой, когда речь идет о различных характеристиках и стоимости. У него более длинная молекулярная цепь, чем у полиэфирной смолы, что помогает ему поглощать удары лучше, чем полиэстер, и дает меньшую усадку. Также при использовании смолы VE меньше вероятность расслаивания. Виниловый эфир можно использовать в качестве последнего слоя после полиэфирной смолы для создания лучшего барьера для воды.

Винилэфирная смола также более устойчива к растворителям и воде. Обычно он используется в корпусах лодок, бензобаках, байдарках, каноэ и других предметах, которые будут подвергаться воздействию химикатов, таких как топливо или вода, в течение длительных периодов времени.

Смола VE является более прочной смолой из-за ее более длинных молекулярных цепей. Он может выдерживать многократные изгибы лучше, чем полиэфирная и эпоксидная смола. Винилэфирная смола отверждается с помощью липкости.

Цена находится между полиэфирной и эпоксидной смолой. Она стоит больше, чем полиэфирная смола, и меньше, чем эпоксидная смола.

-MEKP- Катализатор для винилэфирных и полиэфирных смол MEKP (пероксид метилэтилкетона) является необходимым катализатором для полиэфирных и винилэфирных смол и гелькоутов. Без МЭКФ не будет необходимой химической реакции, превращающей жидкую смолу в твердое вещество. Он предназначен для отверждения при комнатной температуре.

Можно добавить большее или меньшее количество катализатора в зависимости от требуемой продолжительности жизнеспособности и рабочего времени. Жизнеспособность – это время, необходимое для затвердевания смолы в чашке для смешивания. В отличие от эпоксидной смолы, временем отверждения полиэфира и винилового эфира можно управлять с помощью количества добавляемого МЕКП. Обычно катализатор используют в количестве от 1,25% до 1,75% (от 1 2/3 унции до 2 1/3 унции на галлон).

Чем меньше МЕКП добавлено, тем дольше будет жизнеспособность/рабочее время. Чем больше МЕКП добавлено, тем короче жизнеспособность и рабочее время. Будьте осторожны при добавлении большего или меньшего количества, чем рекомендовано. Слишком много катализатора, и готовый продукт может расколоться, или смола в чашке превратится в каучукоподобный материал, прежде чем ее можно будет использовать. Если добавить недостаточно катализатора, ваша смола никогда не затвердеет. На время отверждения также может влиять толщина продукта и количество смолы, смешиваемой в партии. Лучше всего работать в меньшем количестве.

Лучше всего работать в меньшем количестве.

Идеальная температура для работы — 70 градусов. Не рекомендуется работать при температуре ниже 60 градусов по Фаренгейту, и продукт может затвердеть слишком быстро, если температура выше 80 градусов по Фаренгейту.

***МЭКП опасен. С ним нужно обращаться осторожно.

-Эпоксидная смолаЭпоксидная смола представляет собой передовую систему, состоящую из двух частей. Сторона смолы обычно обозначается как сторона «А». Сторона «В» — это сторона отвердителя. Он поставляется в различных пропорциях смешивания, включая соотношение 2:1 или 4:1 по весу или объему. Например, для галлона Части А потребуется полгаллона Части В с системой 2:1 по весу.

Эпоксидная смола прочнее, чем полиэфирная и винилэфирная смола, и идеально подходит для высокопроизводительных и легких деталей. Он водостойкий и обладает хорошей гибкостью. Обладает отличной адгезией и быстрым смачиванием. Эпоксидные смолы имеют слабый запах по сравнению с другими смолами. Одним из недостатков эпоксидной смолы является то, что она дороже, чем полиэфирная и винилэфирная смола. Его можно использовать с тканью из углеродного волокна, кевлара и стекловолокна (НЕ совместима с матом из рубленого волокна).

Одним из недостатков эпоксидной смолы является то, что она дороже, чем полиэфирная и винилэфирная смола. Его можно использовать с тканью из углеродного волокна, кевлара и стекловолокна (НЕ совместима с матом из рубленого волокна).

Существует три различных отвердителя для эпоксидной смолы: быстрый, средний и медленный. Выбор скорости отвердителя зависит от рабочей температуры, желаемого рабочего времени и необходимого времени сушки. Эпоксидные смолы высыхают при полном отверждении поверхности.

Идеально подходит для работы при температуре около 75-80 градусов. Также важно прогреть смолу и рабочую поверхность до комнатной температуры, если она слишком холодная. Смешивание холодной смолы создаст много пузырьков воздуха. Помещение и поверхность должны оставаться теплыми в течение всего процесса отверждения (около 3 дней).

Измерение правильного соотношения A:B ЧРЕЗВЫЧАЙНО важно. Большинство проблем, возникающих при неправильном отверждении, возникают из-за неправильного измерения соотношения или недостаточно тщательного перемешивания. При смешивании стенки и дно чаши для смешивания должны быть хорошо очищены.

При смешивании стенки и дно чаши для смешивания должны быть хорошо очищены.

***Очень важно не добавлять дополнительный отвердитель, чтобы попытаться ускорить время отверждения. Это разрушит ваш проект. Вместо этого нагрейте комнату, чтобы ускорить процесс.

БезопасностьРабота со стекловолокном и смолой может быть опасной, если вы не будете осторожны. Крайне важно работать в хорошо проветриваемом помещении. Стирол в полиэфирных и винилэфирных смолах испаряется в воздух во время укладки. От стирола исходят сильные пары, и он легко воспламеняется. Те же правила действуют и при работе с эпоксидной смолой. Хотя пары не такие сильные, работать с ними все же может быть опасно.

Важно носить надлежащую защитную одежду, чтобы защитить вас от паров и попадания опасных материалов на кожу. Всегда надевайте хорошую респираторную маску для защиты от паров во время процесса ламинирования. Вы также должны носить респиратор при резке стекловолокна, распылении гелькоута или смолы, работе с растворителями или шлифовке готового ламината.

Надевайте перчатки при работе со стекловолокном и смолой. Нитриловые перчатки лучше всего работают с эпоксидными смолами. Кроме того, защита глаз является обязательной. Попадание смолы или катализатора в глаза может привести к необратимому повреждению. Один только дым может раздражать глаза, что делает работу очень неудобной. Убедитесь, что выбранная вами защитная одежда для глаз небьющаяся.