СРП–4612 «Зодчий»

СРП–212 «ВЕКТОР»

СРП–112 «Базис»

СРП–3450 «Арка» | ||||||||||||||||||||||||||||||

СРП–4612 «Зодчий» (фрезерный станок) | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–212 «ВЕКТОР» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Отличительные особенности станка: • Жесткая стальная рама порталов • Промышленные рельсовые (линейные) направляющие TBI • Ременной привод • Изменяемая длина струны от 1000 до 3000мм в зависимости от поставленной задачи • Контроль обрыва струны (автоматическая остановка с продолжением после замены) • Независимое перемещение концов струны (асинхронное движение координат Х+Х, Y+Y). • Высокая скорость холостого хода – до 120мм/с • Мобильность при перевозке с объекта на объект, а так же возможность установки практически в любом помещении. Станок подходит как для 2D, так и 3D резки пенопласта. Отличительная особенность СРП-212 «ВЕКТОР» с независимым перемещением струны – возможность вырезать конусные элементы. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–112 «БАЗИС» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Отличительные особенности станка: • Жесткая стальная рама порталов • Промышленные рельсовые (линейные) направляющие TBI • Ременной привод • Изменяемая длина струны от 1000 до 3000мм в зависимости от поставленной задачи • Контроль обрыва струны (автоматическая остановка с продолжением после замены) • Независимое перемещение концов струны (асинхронное движение координат Х+Х, Y+Y). • Высокая скорость холостого хода – до 120мм/с • Мобильность при перевозке с объекта на объект, а так же возможность установки практически в любом помещении. Станок подходит как для 2D, так и 3D резки пенопласта. Отличительная особенность СРП-112 “Базис” с независимым перемещением струны – возможность вырезать конусные элементы. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Насадка предназначена для производства сложных, объемных изделий с высокой детализацией • Комбинированная обработка – струна + фреза • Выполнение различных проектов в рамках одного комплекта оборудования • Собственная система управления и программное обеспечение • Поддержка формата STL без дополнительных конвертеров • Легкий и быстрый монтаж/демонтаж • Высокое качество комплектующих, в т. • Ощутимое увеличение возможностей производства, в особенности рекламно-производственных компаний, макетных мастерских | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Технические характеристики модуля СРП-ФМ: | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3220 «Макси» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

По желанию заказчика станок комплектуется поворотным столом диаметром — 760 мм. Поворотный стол расширяет возможности станка в плане создания трехмерных фигур.

Специально разработанные зажимы позволяют прочно закрепить заготовку на поворотном столе. Поворот осуществляется автоматически по программе.

Для резки 3D фигур решающим фактором является точность поворота. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3221 «Макси Универсал» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

На всех моделях станков серии СРП можно установить до 6 режущих струн одновременно для увеличения производительности. С учетом длины струн 1,5 метра, за один цикл реза получается 9 погонных метров изделий. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3222 «Супер Макси» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

На всех моделях станков серии СРП можно установить до 6 режущих струн одновременно для увеличения производительности. С учетом длины струн 2,2 метра, за один цикл реза получается 12 погонных метров изделий. Это самая производительная модель, сочетающая в себе все положительные качества своих предшественников. Только на стол модели СРП–3222 можно установить сразу 4 пенополистирольных блока размером 2х1х0,5 метра. Рабочий объем — 4 кубических метра. При современном развитии производства отделочных материалов и новыми технологиями утепления фасадов пенополистиролом,

особый интерес представляют возможности станка СРП–3222 вырезать под заказ в соответствии с замыслом дизайнера

дополнительные элементы отделки с фасонной поверхностью. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–125 «ДекАрт» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Рабочее поля специально создано для стандартных листов экструдированного пенополистирола (XPS)

размерами 600*1200 мм,

толщиной от 20 до 100 мм. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3223 «Мини» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Небольшое рабочее поля позволяет без труда оформить стенд для выставки, информационные плакаты. Изготовить мелкие детали с меньшей затратой электроэнергии. Высокая точность реза, позволяет изготовить оригинальные макеты и скульптуры небольшого размера. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3420 «Лист» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Станок имеет микропроцессорное управление с кварцевой стабилизацией скорости подачи. Постоянство скорости очень важно для получения качественного реза. Погрешность по толщине на пробных резах составила 0,05 мм. Ширина плиты пенополистирола максимальная — 800 мм (под заказ — 1000 мм). Толщина листа максимальная — 120 мм. Длина листа — не ограничена. Количество режущих струн — до 12 шт. Опыт эксплуатации более 60 единиц оборудования показал их высокую надежность и высокое качество реза. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3450 «Арка» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Возможно производить арки с любыми радиусами, в том числе с переменным радиусом или арки S–образной формы.

Отличительной особенностью станка СРП–3450 является наличие двух приводных валов, покрытых мягким полиуретаном для идеального сцепления с поверхностью заготовки. Прижим с двумя роликами обеспечивает точную ориентацию заготовки любой криволинейной или прямолинейной формы. Фирменный блок управления СРП с микропроцессорным управлением. Предназначен для управления станком СРП–3450 «Арка» и входит в стоимость станка. Назначение — управление приводом подачи с поддержанием постоянной скорости для качественного реза. Регулировка скорости осуществляется ручкой энкодера. Цифровая индикация скорости реза. Есть функция запоминание скорости. Кроме этого, в блок встроен регулятор мощности для нагрева режущих струн. Гальваническая развязка от питающей сети 220 В 50 Гц обеспечивает высокий уровень безопасности работы, что характерно для всех станков серии СРП. Высокое качество изготовления всех элементов конструкции позволяет производить арки с высокой точностью. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–3440 «ТОПАЗ» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Рабочий инструмент установлен в шахматном порядке (4:5). Бесконтактный концевой выключатель позволяет позиционировать рабочий инструмент с высокой точностью. Станок предназначен для прожигания Т–образных пазов в блоках несъёмной опалубки. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–K «Контур» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Станок разработан для изготовления элементов фасадной отделки для строительства и реставрации зданий, наружной рекламы, несъемной опалубки для строительства, элементов оформления для витрин, выставок и ярмарок, оформления интерьеров кафе, клубов и ресторанов, изготовления опалубки для литья из бетона, полимербетона и других льющихся материалов (мемориальные доски, строительные конструкции и т.п.), изготовления упаковки сложной формы и изделий для архитектурного моделирования, изготовления декораций для театра, кино, телевидения и шоу на открытых и закрытых площадках и т.п. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

СРП–C «СКАТ» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

У СРП–С «СКАТ» есть три режима работы: 1. Режим «Гильотина». Раскрой листового пенополистирола по требуемым размерам. Рез осуществляется перемещением струны вертикально вниз (или вверх) с включенным нагревом. В комплекте есть настраиваемые упоры. 2. Режим «Роспуск на листы». Струна фиксируется на нужной высоте над уровнем стола и лист (блок) пенополистирола вручную перемещается по поверхности стола перпендикулярно натянутой нагретой режущей струне. 3. Режим «Роспуск на листы переменной толщины». Струна фиксируется под наклоном к поверхности стола и лист (блок)

пенополистирола вручную перемещается по поверхности стола перпендикулярно натянутой нагретой режущей струне.

Получается «клин» для устройства уклонов при утеплении кровли. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Станки для армирования пенопласта | ||||||||||||||||||||||||||||||

Протяжный станок ТРП АРМ | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Принцип нанесения армирующего состава гравитационный, армирующий состав под действием силы тяжести адгезирует с заготовкой, а профиль формируется при помощи выходной матрицы. | ||||||||||||||||||||||||||||||

Работой станка ТРП АРМ управляет блок питания и управления, с возможностью регулирования скорости подачи заготовки, реверса и аварийной остановки. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Протяжный станок СРП-3462 «РЕЛЬЕФ» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Принцип нанесения армирующего состава гравитационный, армирующий состав под действием силы тяжести адгезирует с заготовкой, а профиль формируется при помощи выходной матрицы. | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Протяжный станок СРП-3462 «РЕЛЬЕФ МАКС» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Отличительные особенности модели: | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Протяжный станок ТРП «ПАНЕЛЬ» | ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

Полиминеральный состав, армированный сеткой создает покрытие, которое при нанесении с двух сторон создает сендвич-панель, которую можно использовать для утепления бань, хамам, саун. Станок обслуживается двумя рабочими. | ||||||||||||||||||||||||||||||

|

виды, принцип работы. Фигурная резка пенопласта. Правила изготовления инструмента для фигурного раскроя

Тепло и звукоизоляционные строительные материалы на рынке представлены в широком ассортименте, это вспененный полиэтилен, минеральная и базальтовая вата и многие другие. Но самым распространенным для утепления и звукоизоляции является экструдированный пенополистирол и пенопласт, благодаря высоким физико-химическим свойствам, простоте монтажа, малому весу и низкой стоимости. Пенопласт имеет низкий коэффициент теплопроводности, высокий коэффициент звукопоглощения, устойчив к воздействию воды, слабых кислот, щелочей. Пенопласт устойчив к воздействию температуры окружающей среды, от минимально возможной до 90˚С. Даже через десятки лет пенопласт не меняет своих физико-химических свойств. Пенопласт также обладает достаточной механической прочностью.

Но самым распространенным для утепления и звукоизоляции является экструдированный пенополистирол и пенопласт, благодаря высоким физико-химическим свойствам, простоте монтажа, малому весу и низкой стоимости. Пенопласт имеет низкий коэффициент теплопроводности, высокий коэффициент звукопоглощения, устойчив к воздействию воды, слабых кислот, щелочей. Пенопласт устойчив к воздействию температуры окружающей среды, от минимально возможной до 90˚С. Даже через десятки лет пенопласт не меняет своих физико-химических свойств. Пенопласт также обладает достаточной механической прочностью.

Пенопласт обладает еще очень важными свойствами, это пожароустойчивость (при воздействии огня пенопласт не тлеет как древесина), экологическая чистота (так как пенопласт сделан из стирола, то в таре из него можно хранить даже пищевые продукты). На пенопласте не возникают грибки и очаги бактерий. Практически идеальный материал для утепления и звукоизоляции при строительстве и ремонте домов, квартир, гаражей, и даже упаковки для хранения продуктов питания.

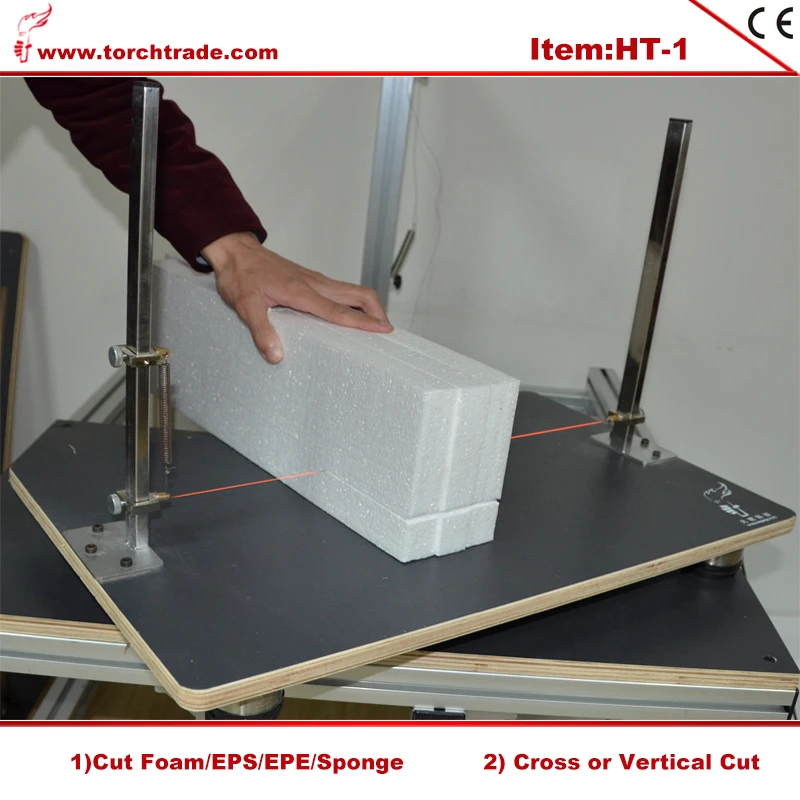

В магазинах строительных материалов пенопласт продается в виде пластин разной толщины и размеров. При ремонте зачастую нужны листы пенопласта разной толщины. При наличии электрического резака пенопласта всегда можно нарезать из толстой пластины листы нужной толщины. Станок также позволяет фигурную пенопластовую упаковку от бытовой техники превратить в пластины, как на фотографии выше, и успешно разрезать толстые листы поролона для ремонта мебели.

Как легко режется пенопласт на самодельном станке, наглядно демонстрирует видео ролик.

При желании сделать резак для пенопласта и поролона многих останавливает сложность с организацией подачи питающего напряжения для разогрева нихромовой струны до нужной температуры. Это препятствие преодолимо, если разобраться в физике вопроса.

Конструкция станка

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм 2 . Выбрать сечение провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм 2 . Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм 2 , соединенных параллельно.

Если не известны электрические параметры нихромовой проволоки, то нужно сначала попробовать подключить маломощный электроприбор, например электрическую лампочку 200 Вт (потечет ток около 1 А), далее обогреватель на 1 кВт (4,5 А), и так увеличивать мощность подключаемых приборов, пока нихромовая проволока резака не нагреется до нужной температуры. Электроприборы можно подключать и параллельно.

К недостаткам последней схемы подключения нихромовой спирали следует отнести необходимость определения фазы для правильного подключения и низкий КПД (коэффициент полезного действия), киловатты электроэнергии будут расходоваться бесполезно.

!

В этой статье Даня Крастер, автор канала SuperCrastan покажет, как изготовить станок для резки пенопласта.

Перед тем как перейти к теме литья, Даня хочет показать Вам устройство, которое поможет решить некоторые задачи по изготовлению литьевых форм. В этот раз речь пойдет о станке для резки пенопласта.

Материалы и инструменты.

Кантал 0,6мм 50см

Несколько досочек или кусок ДСП, фанеры, для изготовления столика

Брус – достаточно жесткий для штанги, около метра – полутора

Стальная пластина 50*50*1мм

Тарлеп

Саморезы

Шуруповерт, сверла

Стамеска.

Сложно, на самом деле, назвать этот девайс станком. Даня бы сказал что это приспособление , хотя в целом, это полноценный инструмент.

Итак, для начала потребуется сделать вот такой вот столик.

4 деревяшки, 5 саморезов.

Показывать процесс изготовления оного Даня не будет по причине унылости, он покажет сборку собственно станочка. Под столиком у него будет минимум заморочек.

Вкручивает саморез, на который будет крепиться талреп. Талреп – это приспособление, которым натягивают трос.

Далее прикручивает к уголку брусок, назовет его мачтой.

К мачте на саморез сажает перекладину.

И усиливает это дело еще одним уголком из бруска.

В итоге должна получиться вот такая вот “виселица”.

Угловой линейкой с упором отмечает место, куда должна уходить нить накаливания.

В принципе, если стол ровный, можно это сделать отвесом.

Помечает место Х, которое затем рассверливает сверлом на 6 миллиметров.

Далее, на заранее подготовленной металлической пластинке, толщиной 1 миллиметр, отмечает центр.

И сверлит миллиметровым сверлом.

Пластина нужна для того, чтобы нагретая нить в процессе резки не прожигала дерево и не расшатывалась во все стороны. Отмечает место установки пластины в столик.

Вставлять будет заподлицо, а для этого необходимо выбрать слой фанеры.

Делать это Даня будет с помощью обычной стамески и небольшого молотка.

Прорезав края, начинает выбирать верхний слой.

После того, как пластина уверенно заняла свое положение, и ничего не цепляет, автор будет гвозди гнуть.

А для чего – сейчас поймете. Сгибает гвоздь в тисках, в форме буквы П.

Обрезает лишние куски болторезом.

Далее отмечает получившиеся расстояние между “ножками” с нижней стороны столика.

Эта деталь нужна для того, чтобы опять же нить не жгла дерево, и чтобы талреп мог спокойно крутится.

Высверливает отверстия для скобы с помощью шуруповерта.

Вклеивает гвоздь – скобу на термоклей.

И приклеивает пластину.

Для пущего качества, усаживает ее молотком.

Далее, особо не парясь над креплением нити, наполовину вкручивает саморез с широкой шляпкой. В простонародье клоп.

И наматывает на него кантал 0,6 миллиметров, он же фехраль.

Благо, с распространением вейп-шопов, этот материал теперь супер доступен.

Клопа можно поджать немного.

Клопа можно поджать немного.Протягивает нить накаливания через отверстие.

Наматывает кантал на талреп, а другую сторону тарлепа крепит к саморезу.

Талреп крутит в ту сторону, в которую он затягивается.

Отлично натянулось, прямо как струна.

Включает питание. У Дани под рукой завалялся зарядник для авто аккумуляторов, поэтому его и будет пользовать.

12 Вольт, 4 Ампера, 40 сантиметров 0,6 кантала. Как то так получилось.

Пробовали резать пенопласт обычным ножом? Не получается, так как материал крошится. Я расскажу, как сделать резак для пенопласта своими руками, а также предложу три простые инструкции пошаговой сборки резаков для пенопласта и пластика.

Что надо знать о резке пенопласта

Пенополистирол – это ячеистый материал, структура которого состоит из множества плотных спрессованных пузырьков. Пузырьки плохо подаются механической деформации, так как продавливаются даже острым ножом.

Единственная возможность аккуратно резать такой материал – применение режущего инструмента, разогретого до температуры свыше +100 °С. Меньшая температура нагрева приведет к тому, что материал под резаком будет проминаться и рваться.

Температура нагрева режущего инструмента свыше +200 °С приведёт к тому, что края реза будут загораться и обгорать.

Кстати, правильно собранный термонож может резать не только пенопласт, но и экструдированный пенополистирол, полиэтилен и прочие полимерные материалы.

Сборка простого резака из обычного паяльника

Бывают ситуации, когда пенопласт нужно резать прямо сейчас и времени на изготовление сложного станка нет. Вот именно для таких случаев предлагаю простой способ переделки обычного паяльника в резак для пенополистирола.

Инструкция очень простая, а потому инструмент будет готов за 10 минут, а может и раньше.

Сборка ручного резака на нихромовой нити

Теперь, когда вы знаете, как своими руками сделать простой термонож из обычного паяльника, предлагаю инструкцию сборки ручного резака с режущей частью из нихромовой проволоки.

Этот резак такой же несложный, как и термонож, но его можно использовать для аккуратной, фигурной резки пенопласта.

| Иллюстрация | Описание действий |

Подготавливаем все необходимое . Нам потребуется:

| |

| Крепим к блоку батареек деревянные палочки . На край палочек наносим термоклей. Прикладываем палочки к блоку батареек, к тем стенкам, где располагаются металлические клеммы. | |

Сверлим в планках отверстия под кабель . С отступом в 5 мм от блока батареек, в деревянных палочках сверлим отверстие. Учитывая небольшой размер палочек, отверстия должны быть не более 2 мм. С отступом в 5 мм от блока батареек, в деревянных палочках сверлим отверстие. Учитывая небольшой размер палочек, отверстия должны быть не более 2 мм. | |

| Выводим провод . Один из двух проводов от блока батареек проводим через первое и второе отверстие на противоположную деревянную планку. | |

| Крепим кнопку . Обрезаем свободный кусок провода с отступом 1 см от блока батареек. Припаиваем кнопку к обрезку провода, а с другой стороны припаиваем отрезанный кусок провода. Кнопку крепим к планке термоклеем и тем же термоклеем изолируем участки пайки. | |

| Сверлим отверстия для крепления металлических планок . В верхнем крае деревянных палочек сверлим, на одинаковом расстоянии от края, по одному отверстию с диаметром 3 мм. | |

Крепим металлические планки и провода . В отверстия в деревянных палочках просовываем болтики, которыми крепим металлические планки. На болтики накручиваем оголённые концы проводов от блока батареек и затягиваем соединение. На болтики накручиваем оголённые концы проводов от блока батареек и затягиваем соединение. | |

| Крепим нить накаливания . В отверстия по краю металлических планок протягиваем нихромовую проволоку. Нить накаливания между металлическими планками фиксируем, используя винт с гайкой и шайбой. Излишки нихрома по краю срезаем кусачками. | |

Устройство для резки пенопласта в работе . Устанавливаем две пальчиковые батарейки, нажимаем кнопку и режем пенопласт.

|

Сборка стационарного станка вертикальной резки

Предыдущий нихромовый резак при работе удерживается в руке. Модель, о которой вы узнаете сейчас, стационарная. То есть, приспособление неподвижное, а пенопласт будет подаваться вручную к нити накаливания.

| Иллюстрация | Описание действий |

Подготавливаем материалы . Нам потребуется: Нам потребуется:

| |

| Собираем станину . Из многослойной фанеры вырезаем квадрат с размерами 70×70 см. Посредине края фанерного листа прикручиваем треугольный обрезок доски. По двум противоположным краям фанерного листа крепим по куску деревянных брусков. Куски бруса крепим с отступом от края по 10 см. | |

| Делаем крепление под талреп . С нижней стороны станины, между брусьями с отступом 5-7 см от края, на 2/3 длины вкручиваем саморез. За головку самореза можно будет зацепить талреп. | |

| Собираем стойку мачты . К заранее закреплённому на станине уголку, двумя саморезами крепим брусок 50×50 мм длиной 60 см. | |

Устанавливаем на мачту перекладину . В верхней части установленной стойки, из бруска 50×50 мм крепим горизонтальную перекладину длиной 50 см. В верхней части установленной стойки, из бруска 50×50 мм крепим горизонтальную перекладину длиной 50 см.Установленную перекладину, как показано на фото, укрепляем диагональной распоркой по внутреннему углу. | |

| Определяем точку прохождения проволоки на станине . От верхней перекладины к станине будет проходить нихромовая нить накаливания. Чтобы определить точку ее прохождения через станину, прикладываем угольник углом к станине и противоположной частью к перекладине. | |

| Сверлим станину . Отмечаем соответствующую точку на станине. По сделанной отметке сверлим сквозное отверстие сверлом на 6 мм. | |

| Подготавливаем металлическую накладку на отверстие . Режем из миллиметровой стали прямоугольную пластинку со стороной 50 мм. Размечаем центр пластины и сверлим по центру сквозное отверстие с диаметром 2 мм. | |

Устанавливаем металлическую пластинку . Прикладываем пластинку к станине, так, чтобы отверстия совпали. Обводим пластинку карандашом по контуру. Прикладываем пластинку к станине, так, чтобы отверстия совпали. Обводим пластинку карандашом по контуру.Стамеской выбиваем древесину на толщину пластинки. В сделанную выемку вкладываем пластинку и вбиваем ее до тех пор, пока она не встанет заподлицо с поверхностью фанеры. | |

| Делаем перекладину под нихромовую проволоку . Гвоздь длиной 100 мм в тисках сгибаем буквой «П». Головку и острие обрезаем болторезом. | |

| Устанавливаем перекладину . С нижней стороны станины над отверстием, в которое будет проходить проволока, прикладываем согнутый гвоздь и делаем разметку ножек. По разметке сверлим отверстия подходящего диаметра глубиной 5 мм. В отверстия заливаем немного термоклея и вставляем гнутый гвоздь. | |

Крепим конец нихромовой проволоки к перекладине на мачте . Для этого, с края перекладины, в той точке, которая располагается над отверстием в станине, вкручиваем шуруп. На шуруп наматываем нихромовую проволоку. Шуруп затягиваем так, чтобы прижать проволоку. | |

| Соединяем нихромовой проволокой верхнюю перекладину и талреп . Свободный конец проволоки проводим через отверстие в металлической пластине в станине. Проволоку накладываем на перекладину из гвоздя и привязываем к распущенному талрепу. Талреп прокручиваем до тех пор, пока режущая нихромовая проволока не натянется. | |

| Подключаем питание . В нашем случае используется зарядник для аккумулятора с параметрами 12 В и 4 А. можно применить более мощный понижающий трансформатор и задействовать в нем вторичную обмотку. Один кабель через клеммы подключаем к болту на перекладине, а второй кабель – к талрепу снизу станины. | |

Тем, кто задумал утеплить квартиру или новопостроенный дом своими руками, обязательно следует ознакомиться со способами, которыми осуществляется резка пенопласта в домашних условиях, ведь это один из самых популярных и доступных способов изоляции.

Пенопласт – это вспененный материал и по большей части состоит из воздуха, поэтому он очень легкий и с ним просто работать. Однако не стоит думать, что никаких проблем не возникает, ведь кроме всего пенопласт и довольно хрупкий материл. Поэтому если воспользоваться электрической болгаркой, то на ровные края надеяться не стоит, к тому же все помещение и площадка будет усыпана раскрошенным пенопластом.

Каким бы острым ни был нож, материал все равно будет крошиться. Безусловно, это незначительный дефект и листы будут пригодны к использованию, а вот уборка превратится в хлопотное мероприятие . Из такого положения есть выход, вы можете воспользоваться термоножом. При этом края материала оплавляются и он не крошится. Но вот незадача, стоит такое приспособление очень много, но в принципе можно нагреть и обыкновенный нож. Однако в этом случае надо быть весьма аккуратным, чтобы не получить ожога, да и работа существенно затянется.

Для этой цели можно воспользоваться различным режущим инструментом, например, болгаркой, только тогда следует использовать самый тонкий диск. Очень часто строители пользуются и простым острым ножом. Иногда советуют брать и ножовку с очень мелкими зубьями, но последний метод весьма сомнительный. Кроме того, в магазинах продают специальные термоножи, предназначенные для работ с пенопластом.

Очень часто строители пользуются и простым острым ножом. Иногда советуют брать и ножовку с очень мелкими зубьями, но последний метод весьма сомнительный. Кроме того, в магазинах продают специальные термоножи, предназначенные для работ с пенопластом.

Термонож нагревается до 600 °С всего за 10 секунд. Однако этот инструмент довольно дорогостоящий, поэтому далеко не всегда есть смысл покупать его.

Выходом же из положения во многих случаях станет приспособление для резки листов пенопласта, сделанное самостоятельно. Вероятно, оно несколько громоздкое, зато при наличии необходимых компонентов абсолютно бесплатное и всегда доступное. А если вам придется заниматься масштабной работой, например, у вас впереди , который вы возвели для своей большой семьи, то вопрос, как удобно разрезать пенопласт, да еще много и быстро, не всплывет на протяжении всего мероприятия, насколько бы оно ни затянулось.

Для того чтобы собрать резак для пенопласта, понадобится столешница, по паре пружин, винтов М4 и стоек длиной в 28 мм, а также нихромовая нить, которая и будет выступать в качестве режущего инструмента. Сначала делаем в основании два отверстия, запрессовываем в них стойки, а у основания шляпки винта пропиливаем небольшую канавку, благодаря которой нить будет надежно фиксироваться в заданном положении.

Сначала делаем в основании два отверстия, запрессовываем в них стойки, а у основания шляпки винта пропиливаем небольшую канавку, благодаря которой нить будет надежно фиксироваться в заданном положении.

Когда все собрано, крепим к винтам струну, но так как она может провисать во время нагревания, следует соединять ее через пружины, тогда нить будет всегда находиться в натянутом положении. Источник же питания подсоединяется к такому приспособлению посредством обыкновенных скруток. Так можно сделать самодельный и очень эффективный резак для пенопласта, при этом затратив минимум сил, времени и денег.

Пробуем разрезать пенопласт самостоятельно

Теперь немного поговорим о различных технологиях, методах и, конечно же, приведем подробную инструкцию, что и как делать.

Как самостоятельно разрезать пенопласт – пошаговая схема

Шаг 1: Подготовительные работы

Неважно, каким именно инструментом вы собираетесь пользоваться – ножом, нихромовой нитью либо же иными режущими приспособлениями, все равно начинать необходимо с разметки. Так что берем линейку, угольник, рулетку, карандаш и наносим на поверхности листа отметки, затем соединяем их в линии. В общем, рисуем контуры будущего разреза.

Так что берем линейку, угольник, рулетку, карандаш и наносим на поверхности листа отметки, затем соединяем их в линии. В общем, рисуем контуры будущего разреза.

Есть и еще способы, как можно . Например, с использованием нихромовой нити. В этом случае на нее подается небольшой ток, который способен раскалить струну до нужной температуры, и резка аккуратно производится по заданному контуру. Безусловно, качество реза в этом случае получится значительно лучше, однако немного придется потрудиться, чтобы сделать станок. Поэтому данный метод не всегда оправдывается, если вам необходимо обработать всего несколько листов, просто нет смысла тратить время на конструирование приспособления. Как видим, нельзя дать однозначного ответа, чем же лучше резать пенопласт, все зависит от объемов и навыков.

Тепло и звукоизоляционные строительные материалы на рынке представлены в широком ассортименте, это вспененный полиэтилен, минеральная и базальтовая вата и многие другие. Но самым распространенным для утепления и звукоизоляции является экструдированный пенополистирол и пенопласт, благодаря высоким физико-химическим свойствам, простоте монтажа, малому весу и низкой стоимости. Пенопласт имеет низкий коэффициент теплопроводности, высокий коэффициент звукопоглощения, устойчив к воздействию воды, слабых кислот, щелочей. Пенопласт устойчив к воздействию температуры окружающей среды, от минимально возможной до 90˚С. Даже через десятки лет пенопласт не меняет своих физико-химических свойств. Пенопласт также обладает достаточной механической прочностью.

Пенопласт имеет низкий коэффициент теплопроводности, высокий коэффициент звукопоглощения, устойчив к воздействию воды, слабых кислот, щелочей. Пенопласт устойчив к воздействию температуры окружающей среды, от минимально возможной до 90˚С. Даже через десятки лет пенопласт не меняет своих физико-химических свойств. Пенопласт также обладает достаточной механической прочностью.

Пенопласт обладает еще очень важными свойствами, это пожароустойчивость (при воздействии огня пенопласт не тлеет как древесина), экологическая чистота (так как пенопласт сделан из стирола, то в таре из него можно хранить даже пищевые продукты). На пенопласте не возникают грибки и очаги бактерий. Практически идеальный материал для утепления и звукоизоляции при строительстве и ремонте домов, квартир, гаражей, и даже упаковки для хранения продуктов питания.

В магазинах строительных материалов пенопласт продается в виде пластин разной толщины и размеров. При ремонте зачастую нужны листы пенопласта разной толщины. При наличии электрического резака пенопласта всегда можно нарезать из толстой пластины листы нужной толщины. Станок также позволяет фигурную пенопластовую упаковку от бытовой техники превратить в пластины, как на фотографии выше, и успешно разрезать толстые листы поролона для ремонта мебели.

При наличии электрического резака пенопласта всегда можно нарезать из толстой пластины листы нужной толщины. Станок также позволяет фигурную пенопластовую упаковку от бытовой техники превратить в пластины, как на фотографии выше, и успешно разрезать толстые листы поролона для ремонта мебели.

Как легко режется пенопласт на самодельном станке, наглядно демонстрирует видео ролик.

При желании сделать резак для пенопласта и поролона многих останавливает сложность с организацией подачи питающего напряжения для разогрева нихромовой струны до нужной температуры. Это препятствие преодолимо, если разобраться в физике вопроса.

Конструкция станка

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм 2 . Выбрать сечение провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм 2 . Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм 2 , соединенных параллельно.

Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм 2 . Выбрать сечение провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм 2 . Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм 2 , соединенных параллельно.

Если не известны электрические параметры нихромовой проволоки, то нужно сначала попробовать подключить маломощный электроприбор, например электрическую лампочку 200 Вт (потечет ток около 1 А), далее обогреватель на 1 кВт (4,5 А), и так увеличивать мощность подключаемых приборов, пока нихромовая проволока резака не нагреется до нужной температуры. Электроприборы можно подключать и параллельно.

К недостаткам последней схемы подключения нихромовой спирали следует отнести необходимость определения фазы для правильного подключения и низкий КПД (коэффициент полезного действия), киловатты электроэнергии будут расходоваться бесполезно.

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

Станки для резки пенопласта сделать самому своими руками

Пенопласт используется сегодня во многих отраслях строительства и промышленности. С его помощью можно обустроить тепло- и гидроизоляцию, сформировать декоративные покрытия, багеты, а также многое другое. В качестве единственной проблемы, которая возникает при работе с данным материалом, выступает необходимость правильного раскроя. Станки для резки пенопласта можно приобрести в магазине, но гораздо дешевле будет выполнить такое оборудование самостоятельно.

С его помощью можно обустроить тепло- и гидроизоляцию, сформировать декоративные покрытия, багеты, а также многое другое. В качестве единственной проблемы, которая возникает при работе с данным материалом, выступает необходимость правильного раскроя. Станки для резки пенопласта можно приобрести в магазине, но гораздо дешевле будет выполнить такое оборудование самостоятельно.

Изготовление конструкции для резки листов пенопласта

Для того чтобы получить чистый и ровный срез, нужно использовать соответствующее оборудование. В качестве выхода может послужить горячая сталь, однако использовать ее в домашних условиях весьма проблематично. Остается только одно решение, которое выражено в самостоятельном изготовлении станка.

Подготовительные работы

Для того чтобы изготовить станок для фигурной резки пенопласта, необходимо подготовить определенные материалы и инструменты. Понадобится стол, к которому предъявляются определенные требования, таким образом, каждая из его сторон не должна оказаться меньше двух метров. Мастер должен подготовить стальные пружины, которые имеют низкое сопротивление тока. В работе никак не обойтись без трансформатора, который способен преобразовывать ток с 220 на 24 вольта. Следует использовать струну с высоким сопротивлением, если в наличии имеется старый обогреватель, то этот элемент может быть позаимствован из данного оборудования. Мастеру будет необходимым и регулятор высоты струны, в роли которого возможно применить две балки. Между ними станет перемещаться режущая струна, которая имеет держатель. Трансформатор может понадобиться не в каждом случае. Это будет зависеть от того, какой материал будет лежать в основе струны.

Мастер должен подготовить стальные пружины, которые имеют низкое сопротивление тока. В работе никак не обойтись без трансформатора, который способен преобразовывать ток с 220 на 24 вольта. Следует использовать струну с высоким сопротивлением, если в наличии имеется старый обогреватель, то этот элемент может быть позаимствован из данного оборудования. Мастеру будет необходимым и регулятор высоты струны, в роли которого возможно применить две балки. Между ними станет перемещаться режущая струна, которая имеет держатель. Трансформатор может понадобиться не в каждом случае. Это будет зависеть от того, какой материал будет лежать в основе струны.

Безопасность использования

Если станок для 3d резки пенопласта изготавливается с пользованием хромированной струны, то допустимым будет ток в 220 вольт. Но, работая с подобным разрядом, необходимо соблюдать правила безопасности. Если использовать разряд в 24 вольта, то опасность для жизни отсутствует. Он будет несущественным. Необходимо помнить о том, что станок для резки пенопласта, который использует в работе раскаленную сталь, будет функционировать, а в воздух будут выделяться токсичные пары, это указывает на необходимость использования защитной маски. Работать при этом нужно в хорошо проветриваемом помещении. Предпочтительнее производить работы по резке на улице.

Работать при этом нужно в хорошо проветриваемом помещении. Предпочтительнее производить работы по резке на улице.

Рекомендации специалиста по изготовлению станка

Изготавливая станок для резки пенопласта, вы можете не найти стола, параметры которого соответствуют вышеприведенным. В роли основания в этом случае можно использовать полотно ДСП, доску или фанеру. Технология проведения работ по сборке станка предполагает использование нихромовой проволоки, которая должна быть зафиксирована к пружинам, последние из них необходимо надеть на винты, а последний из них вкрутить в специальные стойки. Стальные стойки предварительно нужно запрессовать в крышку стола. Высота стойки и толщина основания будут зависеть от предпочтений и нужд владельца. Если толщина полотна будет равна 1, 8 см, а высота стойки составит 2, 8 см, то в полностью вкрученном состоянии винт не будет способен пройти полотно насквозь. Тогда как если его полностью выкрутить, то он сможет нарезать полотно, толщина которого равна 5 см.

Изменение параметров станка

Изготавливая станки для резки пенопласта, необходимо учесть тот момент, что в будущем возникнет необходимость производить нарезку более толстых полотен материалов, при этом короткие винты можно будет выкрутить и установить на их место более длинные. Для того чтобы произвести запрессовку, в основании нужно сделать отверстие. Его диаметр должен оказаться меньше данного показателя, свойственного стойке, разница должна составить 0,5 миллиметра. Изготавливая станки для резки пенопласта, стойки нужно вбить молотком в отверстия, но для облегчения процедуры необходимо обработать острые кромки торцов с помощью наждачной бумаги. Перед тем как приступать к вкручиванию винта в стойку, нужно выпилить под его шляпкой канавку. Для того чтобы это осуществить, необходимо зажать его конец шуруповертом, тогда как под головку следует проложить тонкий напильник, а после задействовать вращение. Канавка необходима для того, чтобы укрепить в одном положении проволоку, которая может перемещаться при корректировке. Для того чтобы проволока не провисала, удлинившись после нагревания, ее нужно зафиксировать к пружинам, а уже после к винтам. Выполняя станки для резки пенопласта, нужно подготовить все крепежные элементы, а после укрепить нихромовую проволоку. Для того чтобы обеспечить надежный контакт между ней и токопроводящим проводом, нужно применить технологию, которая называется “раскрутка с обжатием”. Медный провод должен иметь сечение не меньше 1,45 кв.мм.

Для того чтобы проволока не провисала, удлинившись после нагревания, ее нужно зафиксировать к пружинам, а уже после к винтам. Выполняя станки для резки пенопласта, нужно подготовить все крепежные элементы, а после укрепить нихромовую проволоку. Для того чтобы обеспечить надежный контакт между ней и токопроводящим проводом, нужно применить технологию, которая называется “раскрутка с обжатием”. Медный провод должен иметь сечение не меньше 1,45 кв.мм.

Заключительные работы

На следующем этапе нужно снять изоляцию с окончания проводов на 2 сантиметра. Медные проводники должны быть накручены на проволоку в тех зонах, где она зафиксирована к пружине. Конец проволоки следует придерживать плоскогубцами, а после обмотать вокруг проводника. Для того чтобы обеспечить возможность корректировки толщины резки полотна, необходимо сделать отвод токопроводящих проводников. Исключить провисание проводов нужно методом проделывания в основании отверстия, через которое пропускается отрезок и фиксируется с обратной стороны поверхности с помощью скоб. Если вами будет производиться резка пенопласта, станок своими руками может быть с легкостью изготовлен. Провода при проведении процесса должны быть сложены вместе в виде жгута, это исключит их спутывание. На концах проводов нужно укрепить клеммы, чтобы появилась возможность подсоединить их к источнику питания.

Если вами будет производиться резка пенопласта, станок своими руками может быть с легкостью изготовлен. Провода при проведении процесса должны быть сложены вместе в виде жгута, это исключит их спутывание. На концах проводов нужно укрепить клеммы, чтобы появилась возможность подсоединить их к источнику питания.

В заключение

Если вы самостоятельно решили изготовить ЧПУ станок для резки пенопласта, то его вам будет вполне достаточно для использования в домашних условиях, если только вы не собираетесь наладить производственную линию. Скорость движения полотна при резке не должна быть излишне высокой. Если мотор работает очень быстро, тогда это станет способствовать крошению материала. Допустить этого никак нельзя, так как в данном случае не будет целесообразно изготавливать и использовать станок автоматического типа. Ведь для проведения работ все же придется потратить определенное количество сил и времени. Это необходимо учесть при выборе составляющих будущей конструкции.

Заказать резку пенопласта у производителя в Казани — Рекламно производственная компания Вира

На сегодняшний день из всех известных способов резки пенопласта промышленно используется лишь резка нагретой нихромовой струной. Данным способом нарезается блочный пенопласт на листы необходимой толщины. Да и сами блоки «подравниваются» в заводских условиях точно так же.

Данным способом нарезается блочный пенопласт на листы необходимой толщины. Да и сами блоки «подравниваются» в заводских условиях точно так же.

Рабочий орган оборудования для фигурной резки пенопласта аналогичный, но резка идёт по заранее запрограммированному на компьютере контуру, посредством числового программного управления.

Пенопласт, при правильных настройках режимов резки, чрезвычайно чисто и легко обрабатывается нагретым рабочим инструментом, создавая чистую, слегка шероховатую поверхность.

Практические возможности применения изделий из данного лёгкого материала впечатляют. Декоративные объёмные фигуры, лёгкий, но прочный фасадный декор, элементы интерьерного архитектурного декора, большие буквы, праздничное оформление, масштабные модели, рекламные муляжи товаров, специфическая упаковка, различные варианты скорлуп для утепления трубопроводов, декоративные потолки с узорами, концертные и театральные декорации и многое другое.

Возможности применения резки пенопласта дополняют далеко ушедшие возможности современной химической промышленности. Слабым местом, сдерживающим развитие данного вида продукции, как в рекламной, так и в архитектурной индустрии всегда были недолговечность покрытий и бедность красок для декорирования. Сегодня фигуру из пенопласта можно покрыть специальными составами и красками, придать им необходимую влагостойкость и механическую прочность.

Дополнительным сильным обстоятельством служит простота монтажа готового элемента. Поскольку элементы чрезвычайно легки, во многих случаях, их просто приклеивают без использования дополнительного крепежа и инструмента. Дополнительных навыков для этого не требуется.

Получить подробную консультацию по особенностям заказа резки пенопласта Вы можете по телефону в Казани – (843) 207-00-68 или оставив заявку в форме ниже.

Поделитесь этой информацией со своими друзьями, возможно они также искали, где можно заказать резку пенопласта недорого у производителя в Казани.

Резак для пенопласта из подручных материалов. Самодельный станок для резки пенопласта Нож для резки пенопласта своими руками

При строительных и отделочных работах возникает вопрос, чем осуществить резку пенопласта так, чтобы он не крошился. Для этого используют специальные инструменты и приемы, которые выбираются на основании размеров пенопластовой плиты. Такие резаки можно приобрести в магазине или изготовить самостоятельно. Чтобы сделать инструмент своими руками, не потребуются специальные знания или навыки.

Нихромовый резак своими руками

Осуществляется резка пенопласта струной, раскаленной до +120…+150°С и плавящей материал. Благодаря этому срез ровный, а пенопласт не крошится. На таких приспособлениях устанавливается нихромовая нить, через которую пропускается электричество. Сделать простой резак можно своими руками. Он отличается от станка портативностью и компактностью, поэтому температуру нагрева нихромовой проволоки на нем регулировать нельзя.

Необходимые инструменты и материалы

Чтобы сделать резак с нихромовой проволокой для резки пенопласта, понадобятся такие инструменты и материалы:

- небольшой деревянный брусок;

- шуруповерт и сверло;

- 2 карандаша;

- 2 отрезка медной проволоки;

- круглогубцы;

- термоклей или ПВА;

- изолента;

- коннектор для батареек;

- выключатель;

- 1 м проводов;

- паяльник;

- нихромовая нить.

Последняя продается в магазине радиодеталей. Также ее можно взять со старых нагревательных элементов от фена, кипятильника, бойлера и пр.

Самодельный резак для пенопласта

Самодельный резак предназначен для незначительных работ. Раскроить им весь лист пенополистирола не представляется возможным. Чтобы осуществить резку пенопласта в домашних условиях, необходимо:

- В деревянном бруске длиной 10-11 см сделать 2 отверстия. Они должны совпадать с диаметром карандашей. От края нужно отступить на 1-1,5 см.

Углубление должно быть немного глубже половины бруска, чтобы зафиксировать карандаши. Благодаря такому расстоянию можно порезать лист пенопласта практически любой толщины.

Углубление должно быть немного глубже половины бруска, чтобы зафиксировать карандаши. Благодаря такому расстоянию можно порезать лист пенопласта практически любой толщины. - Оба карандаша вклеить в отверстия с помощью термоклея или ПВА.

- В каждом из карандашей сверху сделать небольшое отверстие для медной проволоки.

- Медную проволоку согнуть круглогубцами таким образом, чтобы на ее концах получились маленькие кольца. После этого установить в отверстия в карандашах.

- Коннектор для батареек приклеить перпендикулярно к деревянному бруску. Дополнительно он будет исполнять роль ручки.

- На брусок наклеить выключатель, чтобы можно было обесточивать струну.

- Затем подключить к коннектору 2 провода. После этого соединить с выключателем, а потом каждый вывести на отдельный карандаш. Чтобы провод не провисал и не мешал работе, его фиксируют изолентой. Чтобы обеспечить надежное качество подключения, нужно припаять провода к коннектору. Места соединений нужно изолировать с помощью термоусадочной трубки или изоленты.

- Второй конец каждого провода очистить от оплетки и прикрутить к медной проволоке. Соединение припаять.

- Нихромовую нить продеть в кольца из медной проволоки и закрепить на них. Струна должна быть туго натянута между карандашами. При нагревании она растягивается и немного провисает. Чем сильнее натяжение, тем меньше провисание.

- В коннектор вставить батарейки и приступить к резке пенопластовых листов.

Таким образом можно сделать простой прибор для резки пенопласта своими руками. И еще один вариант изготовления станка смотрите на видео:

Станок для резки пенопласта своими рукам

Станки для резки удобнее тем, что в них режущая нить зафиксирована и нужно двигать только пенопласт. Это позволяет повысить точность движений. При изготовлении понадобятся такие же инструменты и техника, как и в предыдущем случае.

Для начала нужно сделать столик, который представляет собой деревянное основание с небольшими ножками. Стол должен быть ровным и гладким, чтобы не допустить деформации пенопласта.

Размеры основания выбираются произвольно. Перпендикулярно к столешнице прикручивается брусок, а к нему под углом 90° крепится деревянная перекладина. Затем необходимо усилить конструкцию перемычкой.

Угловой линейкой отмечается место, в которое будет уходить нить накаливания. Если поверхность достаточно ровная, это можно сделать с помощью отвеса. Для этого в торец вкручивается саморез с широкой шляпкой, а на него накручивается нить с грузом. В выбранном месте сверлится отверстие диаметром 6 мм. Чтобы струна не обжигала дерево, устанавливается пластина из текстолита или металла. Следует поставить материал заподлицо с поверхностью.

В отверстие продевается проволока, нижний конец которой надевается на саморез. Шуруп вкручивается рядом с отверстием. Длина спирали должна быть такой, чтобы при нагревании последняя становилась красной. Поскольку при высоких температурах проволока удлиняется, необходимо использовать компенсирующую пружину, чтобы избежать провисания. На верхний саморез насаживается пружина, а к ней крепится нихромовая нить.

К концам нити подсоединяется источник энергии, которым может служить аккумулятор с напряжением 11,7-12,4 В. Чтобы регулировать этот показатель, используют схему тиристорного регулятора. Регулятор можно взять от электрической болгарки. Также контролировать напряжение можно с помощью спирали на станке для резки пенополистирола.

Эта спираль устанавливается на деревянном бруске, к которому крепится верхний край нити накаливания. Соединяется с проволокой последовательно. Ее функция заключается в удлинении нихромовой нити и, соответственно, уменьшении напряжения. Достичь этого можно, меняя место подключения к нихромовой спирали. Чем меньше расстояние, тем сильнее греется нить и больше плавится пенопласт.

Если к станку подключается трансформатор, он должен иметь гальваническую развязку. При этом должен использоваться трансформатор с отводами.

Для плавных и ровных срезов нужно сделать направляющую рейку. Ее изготавливают из бруска или любого другого ровного материала.

С помощью такого несложного станка осуществляется резка пенопласта своими руками. Дополнительно можно сделать разные приспособления. Можно изготовить во время ремонта стусло своими руками или лоток, которые помогут ровно порезать материал под нужными углами.

Технология 3D-резки пенопласта

Пенополистирольную продукцию стали широко использовать в маркетинговых и декоративных целях. Из пенополистирола делают логотипы компаний, вырезают названия, различные фигурки, элементы декора и пр. Поэтому 3D-резка приобрела широкую популярность. Использование пенопласта позволяет сэкономить средства и в то же время получить качественный и долговечный продукт.

Объемная резка осуществляется на специальных станках. Они раскраивают материал с помощью длинных струн или лазера и позволяют придать пенопласту любую форму.

Фигурная резка пенопласта

Фигурная резка пенополистирола осуществляется на специальных станках. Некоторые из них оборудованы ЧПУ. При работе на станке толщина листов пенопласта не имеет значения. Однако для несложной резки можно использовать простой резак, сделанный своими руками.

При работе на станке толщина листов пенопласта не имеет значения. Однако для несложной резки можно использовать простой резак, сделанный своими руками.

Пенопласт – хороший теплоизолятор, отличающийся долговечностью и небольшим весом. Он используется для создания разнообразных форм, заготовок и моделей, в качестве превосходного утеплителя. Работать с ним достаточно просто. Но нередко такой материал выпускается в виде блоков с большими геометрическими параметрами. Разрезать их пилой либо ножом очень неудобно. Изделия крошатся, что нарушает их структуру.

Проблему с раскроем теплоизоляционного материала решает резак для пенопласта, нередко называемый резчиком. Его можно приобрести в строительном магазине либо сделать самостоятельно. Во втором случае домашний мастер получает в свое распоряжение инструмент, который подходит ему по всем параметрам.

Элементарный резчик – полчаса и готов!

Самый простой инструмент для раскроя листов пенопласта (вспененного полистирола) изготавливается без малейших затруднений при помощи 4–5 батареек для электрофонарика и обычной гитарной струны. Процесс создания резчика будет следующим:

Процесс создания резчика будет следующим:

- элементы питания последовательно соединяются между собой в один блок;

- к торцам получившегося модуля фиксируется струна для гитары.

В результате этих действий получается инструмент с электрической замкнутой дугой. Ток, проходя по ней, станет разогревать струну. На участке ее соприкосновения с раскраиваемым материалом будет наблюдаться процесс плавления и разрезания листа пенополистирола на две части.

Для работы описанного самодельного термоножа необходим нагрев струны до 130–150 °С. С помощью такого простейшего инструмента можно раскроить 1–3 блока пенопласта. Применять его для резки большого количества листов нецелесообразно из-за того, что элементы питания будут очень быстро садиться.

Разновидности электрических термоножей и их особенности

Если мастер использует пенопласт регулярно и выполняет большие объемы работ, ему желательно сделать своими руками инструмент, который функционирует от бытовой электрической сети. Такие самодельные термические ножи, не требующие отдельных зарядных устройств, используются для:

Такие самодельные термические ножи, не требующие отдельных зарядных устройств, используются для:

- линейной резки;

- фигурного раскроя.

В качестве рабочего термоэлемента в них применяется нихромовая нить либо пластина из металла. Обязательным блоком подобных приборов является трансформатор, понижающий напряжение (рисунок 1). Его обмотки должны соответствовать далее приведенным требованиям:

- сечение кабелей – от 1,5 мм;

- напряжение – от 100 В (первичная обмотка), 15 В (вторичная).

Специалисты рекомендуют подключать понижающий аппарат к автотрансформатору (ЛАТР), который позволяет плавно настраивать выходное напряжение. Если приобретать такой дорогостоящий прибор нет желания, можно поступить иначе:

- поставить переключатель на отводы вторичной обмотки;

- оснастить понижающий трансформатор реостатом.

Устройство для линейной резки – как сделать?

Самодельный термонож для раскроя плоских листов вспененного пенополистирола представляет собой простую конструкцию. Принцип ее создания поймет любой народный умелец.

Принцип ее создания поймет любой народный умелец.

Основа сооружения – рама, сделанная из стального профиля либо деревянных брусков. В нижней ее части монтируется рабочая поверхность из древесностружечных плит, фанеры большой толщины. Некоторые мастера используют листы текстолита для ее сооружения.

Функцию рабочей поверхности может выполнять и обычный стол либо верстак. Тогда необходимость в раме отпадает. А сам процесс сооружения конструкции выглядит следующим образом:

- На столе (иной ровной поверхности) монтируются две вертикальные опоры, которые закрепляются изоляторами.

- К последним через электроконтакты подключают трансформатор для понижения напряжения.

- Между изоляторами протягивается нихромовая проволока. К ней подвешивается специальный груз. Он нужен для натяжения нити.

Функционирует такой резак для пенопласта просто. Электроток проходит по нити, разогревает ее, что приводит к растяжению проволоки. Груз не позволяет последней провисать.

Нагретая нихромовая нитка легко разрезает по горизонтали блок пенопласта, который перемещается руками. В результате этого получаются плоские листы утепляющего материала. Их толщина определяется дистанцией, отделяющей натянутую проволоку от рабочей поверхности стола.

При выполнении описанной операции важно обеспечить подачу пенополистирола с максимально равномерной скоростью.

В случаях, когда материал необходимо кроить вертикально, конструкция резчика немного видоизменяется. Раму требуется дополнительно оснастить лапой-держателем. Подвесить к нему нихромовую нить и грузик, пропустив последний через предварительно просверленное в столе отверстие. В него желательно установить полую трубу из металла, которая защитит мастера от ожогов при нагревании проволоки.

Правила изготовления инструмента для фигурного раскроя

Если резке в домашних условиях будут подвергаться большие по толщине либо геометрическим размерам листы пенопласта, не помещающиеся на рабочую поверхность из-за своих параметров, рекомендуется сделать термонож из слесарной ножовки или ручного лобзика. Работы выполняются так:

Работы выполняются так:

- Режущее полотно лобзика (ножовки) снимается.

- К ручке инструмента подсоединяется электрокабель.

- Нихромовая проволока изгибается под заданным углом.

- Фигурно согнутая нить устанавливается на место, где раньше размещалось полотно, и фиксируется гайками и винтами.

Все металлические элементы на самостоятельно сделанной конструкции изолируются. При желании можно сразу изогнуть под разными углами несколько нихромовых полотен. Тогда фигурная резка будет проходить более комфортно.

Пенопласт – легкий, долговечный, хороший теплоизоляционный материал, с которым очень просто работать. Но у него есть одна неприятная особенность: обычно он изготавливается в виде плит достаточно больших размеров, которые в процессе работы приходится разрезать на куски меньших размеров. Как бы остро ни были наточены нож и пила, аккуратно разрезать ими плиту не получится, поскольку при механическом воздействии разрушается структура пенопласта, отчего он не режется, а крошится. Поэтому для резки нужно использовать специальный резак для пенопласта.

Поэтому для резки нужно использовать специальный резак для пенопласта.

Пенопласт как и любой материал требует раскроя, именно для этого нужен резак.

Простейший самодельный резак для пенопласта

Такой резак не сложно сделать своими руками. Для этого достаточно взять самую тонкую гитарную струну и 4-5 больших батареек для электрического фонарика. Соединив последовательно все батарейки в единый элемент, к его концам нужно подсоединить и закрепить изолентой гитарную струну, замкнув электрическую дугу. Благодаря проходящему по струне электрическому току струна будет нагреваться.

Изображение 1. Схема резака, позволяющего нарезать плоские листы из блока пенопласта.

В месте соприкосновения с нагретой до нужной температуры струной лист пенопласта будет мгновенно плавиться, разделяясь на две половинки, срез у которых получится сплавленный и ровный. Но для нормальной резки струна должна быть разогрета до температуры не меньше 120-150º. При работе определить, достаточно ли разогрелась струна, никакого труда не составит, так как при резке пенопласта на струне будут оставаться небольшие прикипевшие кусочки. Чем длиннее остаются такие кусочки, тем ниже температура струны. Но если их на струне совсем не остается, то это значит, что данный своеобразный термонож нагрет больше, чем необходимо.

Чем длиннее остаются такие кусочки, тем ниже температура струны. Но если их на струне совсем не остается, то это значит, что данный своеобразный термонож нагрет больше, чем необходимо.

Такой примитивный резак для пенопласта способен легко разрезать 2-3 больших пласта материала. Но при больших объемах работы батарейки быстро садятся, поэтому в таких случаях для применяют резак, работающий от электросети.

Вернуться к оглавлению

Варианты самодельных электрорезаков для пенопласта

Условно подобные приспособления можно разделить на группы:

- резак для линейной резки пенопласта;

- резак для фигурной резки пенопласта;

- резак с рабочей металлической пластиной.

Но, несмотря на такое разделение, у всех резаков есть одна общая деталь.

Для их изготовления не обойтись без понижающего трансформатора.

Такой трансформатор должен быть рассчитан на мощность минимум 100 Вт. Вторичная обмотка у него должна быть рассчитана на напряжение в 15 В и иметь сечения провода обмотки не ниже 1,5 мм.

Вернуться к оглавлению

Резак для линейной резки пенопласта

Изображение 2. Схема вертикального резака: 1 – режущая нихромовая проволока, 2 – груз, 3 – рама, 4 – рабочая поверхность.

Подобные приспособления монтируются из рабочей поверхности (можно использовать поверхность стола) с закрепленными на ней двумя вертикальными стояками, прикрепленными к стоякам двумя изоляторами, подсоединенной к двум подключенным к понижающему трансформатору контактам и натянутой между изоляторами нихромовой нити, а также пропущенного через один из стояков свободно свисающего груза (изображение 1).

Работает такой резак для пенопласта очень просто. Проходя через нихромовую нить, электрический ток нагревает ее, а подвешенный груз поддерживает нить в натянутом состоянии, не давая провиснуть, поскольку при нагревании она довольно сильно растягивается. Иногда вместо подвешенного груза для натягивания нити используют прикрепленную к одному из стояков пружину.

Нагретая нить легко разрезает тело двигающегося пенопласта, превращая его в плоские листы, толщина которых зависит только от расстояния от поверхности стола до натянутой проволоки.

Все, что вам нужно делать, выдерживать равномерную скорость подачи пенопласта по поверхности стола.

Для вертикальной резки пластов используют другую конструкцию резака, в которой режущая проволока натянута вертикально (изображение 2). К рабочей поверхности из толстой фанеры или ДСП (на схеме обозначена цифрой 4) крепится рама, предпочтительнее сваренная из металлического профиля, но вполне подойдет и сделанная из деревянных брусков (3).

Конструкция рамы предусматривает наличие лапы-держателя, к которой с помощью изолятора подвешена нихромовая проволока (1) с подвешенным грузом на другом конце (2), пропущенная через просверленное в рабочей поверхности отверстие. Поскольку нихромовая нить будет нагреваться, отверстие лучше сделать побольше и изолировать деревянные части, вставив в него металлическую полую трубку полого диаметра, через полость которой и вывести конец проволоки с грузом.

Такой резак для пенопласта не только легко порежет большие куски пенопласта на блоки нужных размеров, но и позволит при необходимости вырезать в материале квадраты, треугольники, полукруги и другие фигурные отверстие.

Для этого достаточно предварительно провести маркером по поверхности пенопласта линию разрезки.

Вернуться к оглавлению

Резак для фигурной резки пенопласта

Если нужно разрезать листы большого размера или толщины, которые из-за размеров невозможно поместить на рабочий стол, то в таких случаях применяют ручной электрический резак, переделанный из ручного лобзика или слесарной ножовки, в которых режущее полотно заменено нихромовой проволокой.

Изображение 3. Схема ручного терморезака: 1 – режущая нихромовая проволока, 2 – винт с гайкой и шайбой, 3 – текстолитовая ручка толщиной 4-5 мм, 4 – электрошнур.

Такой электрический резак не сложно сделать своими руками. При этом для удобства фигурной резки можно изготовить несколько рабочих инструментов разной формы (изображение 3). У лобзика или слесарной ножовки снимается режущее полотно, а к ручке (3) подводится электрический провод (4). Несмотря на то что напряжение будет не слишком высоким, все же ручку, как и другие металлические элементы, лучше заизолировать хотя бы с помощью обыкновенной изоленты.

Вместо режущего полотна к подведенному электрическому кабелю при помощи винтов и гаек с шайбами крепится нихромовая проволока, изогнутая нужным образом (4).

Как вариант для устройства такого резака можно также использовать прибор для выжигания по дереву или импульсный паяльник. Такой резак будет даже более удобным, поскольку электрический провод изначально предусмотрен в конструкции этих приборов. Чтобы превратить эти приборы в электрорезак для пенопласта, достаточно заменить в них нагревательные рабочие инструменты куском толстой нихромовой проволоки, придав ему нужную форму.

Такие ручные резаки удобны тем, что с их помощью можно не только разрезать листы пенопласта, но и вырезать в них всевозможные углубления, полости, убирать фаски, словом, не просто резать пенопласт на куски, а ваять из него настоящие произведения искусства.

Резак для пенопласта – довольно простой инструмент, работающий по принципу прожигания материала. Его можно купить в магазинах строительных материалов. Это лучший вариант, если предстоит большой объем работ. В том случае, если резак нужен на 1-2 дня, его проще сделать самостоятельно, так как в следующий раз этот инструмент может понадобиться через много лет. Но можно использовать и такой вариант: арендовать резак в одной из строительных компаний, предварительно позвонив и выяснив, предоставят ли они такую возможность.

Это лучший вариант, если предстоит большой объем работ. В том случае, если резак нужен на 1-2 дня, его проще сделать самостоятельно, так как в следующий раз этот инструмент может понадобиться через много лет. Но можно использовать и такой вариант: арендовать резак в одной из строительных компаний, предварительно позвонив и выяснив, предоставят ли они такую возможность.

Как сделать резак для пенопласта своими руками?

Проще всего сделать резак для пенопласта на основе аппарата для выжигания по дереву. В работе понадобится нихромовая проволока, которая нагреваясь будет резать пенопласт. Процесс изготовления инструмента прост: на стандартный металлический штырь для выжигания насаживают подходящую по диаметру пружину. Она должна плотно облегать эту деталь. В пружину вставляют выпрямленную проволоку из нихрома. Ее можно найти в любом фене для сушки волос. Включают прибор для выжигания и когда пружина нагреется, приступают к работе с пенопластом.

Для резки этого материала можно использовать и паяльник мощностью 60 Вт. Нужно выбрать такой инструмент, в котором вместо привычного жала используется пластинчатый нож. После нагревания он без труда разрежет пенопласт или любой термоплавкий синтетический материал.

Нужно выбрать такой инструмент, в котором вместо привычного жала используется пластинчатый нож. После нагревания он без труда разрежет пенопласт или любой термоплавкий синтетический материал.

Для работы с листовым пенопластом понадобится устойчивое основание, на котором крепят паяльник. Это обеспечит качество реза. В качестве опоры можно использовать термостойкую пластмассу, кусок фанеры или доску. В нижней части основания нужно сделать невысокие ножки. Они необходимы в этой конструкции.

Ближе к одной из сторон опоры крепят вертикальную стойку из металлической трубки. На ней располагают два кронштейна, в которые вставляют паяльник. Чем длиннее полотно кронштейна, тем дальше от вертикальной стойки расположен паяльник.

В разрез его пластинчатого жала вставляют медную пластину. Кромку ножа затачивают под небольшим углом. Степень нагрева режущего элемента определяют опытным путем. Такой резак очень удобен для работы как с листовым материалом, та и с фигурным молдингом. Следует учесть, что ширина реза будет как минимум в два раза большей, чем толщина медной пластины. Это нужно учитывать при выполнении отделочных работ.

Это нужно учитывать при выполнении отделочных работ.

Самодельный стол для резки пенопласта с горячей проволокой «Adafruit Industries – Создатели, хакеры, художники, дизайнеры и инженеры!

Вот интересный самодельный инструмент – стол, похожий на ленточную пилу, лезвие которого не движется, а вместо этого представляет собой нагретую горячую проволоку для резки блоков из пенопласта, как если бы вы перемещали блоки через ленточную пилу. Любить это! Я и раньше делал кусачки для горячей проволоки, но только ручные, которые позволяют более произвольно перемещаться. Эта конструкция, однако, намного лучше подходит для больших блоков или откровенно более прямых разрезов (пока лежащая сторона будет перпендикулярной и плоской):

Эй, ребята, я сейчас работаю над некоторыми моделями пенопласта и Мне нужно было резать большие куски пенопласта, поэтому в эти выходные я спроектировал и построил стол для резки пенопласта с горячей проволокой.

Я хотел поделиться процессом, потому что это действительно простой проект на выходных, и он разрезает 5 слоев склеенных листов пенопласта, как масло! В итоге вы получите мощный инструмент, который поможет ускорить моделирование из пеноматериала. В этой версии можно делать разрезы до 28 дюймов в высоту и 16 дюймов в ширину, но вы можете отрегулировать их так, чтобы они были настолько большими, насколько захотите. Вы можете резать по горизонтали или по вертикали, это легко регулируется с помощью углового зажима на руке, которая удерживает провод, а дырочка ломается и вставляется в основание.

Подробнее.

Прекратите макетирование и пайку – немедленно приступайте к изготовлению! Площадка Circuit Playground от Adafruit забита светодиодами, датчиками, кнопками, зажимами из кожи аллигатора и многим другим. Создавайте проекты с помощью Circuit Playground за несколько минут с помощью сайта программирования MakeCode с перетаскиванием, изучайте информатику с помощью класса CS Discoveries на code.org, переходите в CircuitPython, чтобы изучать Python и оборудование вместе, TinyGO или даже использовать Arduino IDE.Circuit Playground Express – это новейшая и лучшая плата Circuit Playground с поддержкой CircuitPython, MakeCode и Arduino. Он имеет мощный процессор, 10 NeoPixels, мини-динамик, инфракрасный прием и передачу, две кнопки, переключатель, 14 зажимов из кожи аллигатора и множество датчиков: емкостное прикосновение, ИК-приближение, температуру, свет, движение и звук. Вас ждет целый мир электроники и программирования, и он умещается на ладони.

Создавайте проекты с помощью Circuit Playground за несколько минут с помощью сайта программирования MakeCode с перетаскиванием, изучайте информатику с помощью класса CS Discoveries на code.org, переходите в CircuitPython, чтобы изучать Python и оборудование вместе, TinyGO или даже использовать Arduino IDE.Circuit Playground Express – это новейшая и лучшая плата Circuit Playground с поддержкой CircuitPython, MakeCode и Arduino. Он имеет мощный процессор, 10 NeoPixels, мини-динамик, инфракрасный прием и передачу, две кнопки, переключатель, 14 зажимов из кожи аллигатора и множество датчиков: емкостное прикосновение, ИК-приближение, температуру, свет, движение и звук. Вас ждет целый мир электроники и программирования, и он умещается на ладони.

Присоединяйтесь к 30 000+ создателям на каналах Discord Adafruit и станьте частью сообщества! http: // adafru.it / discord

Хотите поделиться замечательным проектом? Выставка Electronics Show and Tell проходит каждую среду в 19:00 по восточному времени! Чтобы присоединиться, перейдите на YouTube и посмотрите чат в прямом эфире шоу – мы разместим ссылку там.

Присоединяйтесь к нам каждую среду вечером в 20:00 по восточноевропейскому времени на «Спроси инженера»!

Подпишитесь на Adafruit в Instagram, чтобы узнать о совершенно секретных новых продуктах, закулисных мероприятиях и многом другом https://www.instagram.com/adafruit/

CircuitPython – Самый простой способ программирования микроконтроллеров – CircuitPython.org

Получайте единственную ежедневную рассылку без спама о носимых устройствах, ведении делопроизводства, электронных советах и многом другом! Подпишитесь на AdafruitDaily.com!Пока комментариев нет.

Извините, форма комментариев в настоящее время закрыта.

простой и миниатюрный станок для резки пенопласта с ЧПУ из Китая, однопроволочный станок с ЧПУ

Автоматический станок для резки пенопласта с ЧПУ с одним горячим проводом для резки пенополистирола, пенопласта, таких как структурные молдинги, знаки из пенопласта, логотип, буквы, художественные персонажи, крылья, блок и т. д.Это две оси для 2D-резки с ЧПУ.

д.Это две оси для 2D-резки с ЧПУ.

Станок для резки пенопласта с ЧПУ имеет легкий вес с рамой из алюминиевого сплава. Обычно мы доставляем его по всему миру. Это хороший выбор для некоторых специальных работ и небольших заводов, так как он имеет очень низкую стоимость.

Arduino – это машина для резки пенопласта с ЧПУ, она проста в эксплуатации и обслуживании.

Арт. № | X размер (мм) | Размер Y (мм) | Размер режущей проволоки (мм) |

1507 | 1500 | 1200 | 700 |

2007 | 2000 | 1200 | 700 |

2010 | 2000 | 1200 | 1000 |

2012 | 2000 | 1200 | 1200 |

Программное обеспечение для рисования: AutoCAD, CorelDraw, AI и т. Д.

Д.

Кол-во проводов: один шт.