ПЕРЛИТ | Энциклопедия Кругосвет

ПЕРЛИТ – структурная составляющая в углеродистых и легированных сталях и чугунах, возникающая при эвтектоидном превращении (см МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ) согласно диаграмме состояния железо – углерод. Перлит состоит из двух фаз – феррита и цементита, феррит – железо с очень малым количеством углерода (до 0,03%), а цементит – химическое соединение Fe3C, содержащее по массе 6,67%С. Среднее содержание углерода в перлите – 0,8%С, а сталь с целиком перлитной структурой, содержащая 0,8% углерода, называется эвтектоидной. При содержании углерода менее 0,8% сталь состоит из перлита и феррита, если углерода более 0,8% – из перлита и, в соответствии с диаграммой состояния железо – углерод.

При металлографическом исследовании изучается срез поверхности металла (металлографический шлиф), который подвергается шлифовке, полировке и химическому травлению специально подобранными реактивами. Химическая активность цементита больше, чем феррита, поэтому под микроскопом сильно протравленные участки цементита имеют черный цвет, а участки феррита сохраняют светлый цвет.

Перлит обычно имеет пластинчатую структуру, каждое зерно перлита состоит из параллельных пластинок феррита и цементита шириной в десятые доли мкм. Длина пластинок соответствует размеру зерен металла, и пластинки идут от одной границы зерна к другой. Если такая объемная пластинчатая структура пересекается плоскостью шлифа и подвергается травлению, то на ее поверхности возникает полосчатая структура из светлых полосок феррита и тонких полосок цементита. При различных термообработках ширина полосок (межпластиночное расстояние) может быть различным, ширина полосок цементита в 7 раз меньше, чем полосок феррита. При длительной выдержке при высоких температурах зерна феррита и цементита могут переходить из пластинчатой формы в округлую, и на металлографическом шлифе наблюдаются мелкие, темные, округлые зерна цементита на фоне крупных зерен феррита.

Перлит – продукт эвтектоидного превращения высокотемпературной фазы – аустенита при термической обработке сплавов. Аустенит при охлаждении при температуре 723° С распадается на феррит и цементит. Перлитное превращение всегда начинается на границах зерен аустенита. Чтобы возникли частицы новой фазы, нужно создать зоны пониженной и повышенной концентрации углерода. Исходный аустенит содержит 0,8% углерода, а в результате превращения образуется феррит, практически не содержащий углерода, и цементит с 6,67% углерода. Для объяснения этих процессов предложен флуктуационный механизм, согласно которому атомы углерода с большой диффузионной подвижностью при высоких температурах, могут создавать зоны с повышенной концентрацией углерода. Этот процесс является энергетически выгодным, и зародыш цементита вырастает до критического размера.

Если содержание углерода в стали не равно 0,8%, то из аустенита при охлаждении выделяется не только перлит, но и другие фазы. Если углерода менее 0,8%, выделяется избыточное количество феррита и сталь приобретает феррито-перлитную структуру, а при содержании углерода более 0,8% у стали перлито-цементитная структура.

Лев Миркин

Проверь себя!

Ответь на вопросы викторины «Неизвестные подробности»

Какой музыкальный инструмент не может звучать в закрытом помещении?

www.krugosvet.ru

Структура – перлит – Большая Энциклопедия Нефти и Газа, статья, страница 1

Структура – перлит

Cтраница 1

Структура перлита образуется в результате очень медленного охлаждения сплава вместе с печью и является у эвтектоидных сталей конечной структурой распада аустенита; у доэвтектоидных сталей конечной структурой будет грубая смесь феррита и перлита; у за-эвтектоидных сталей – смесь перлита и цементита. [1]

Структура перлита образуется в результате медленного охлаждения сплава вместе с печью и является у эвтектоидных сталей конечной структурой распада аустенита; у доэвтектоидных сталей конечной структурой будет феррит и перлит; у зазвтек-тоидных сталей – перлит и цементит. [2]

Структура перлита образуется в результате медленного охлаждения сплава вместе с печью и является у звтектоидных сталей конечной структурой распада аустенита; у доэвтектоидных сталей конечной структурой будет феррит и перлит; у заэвтек-тоидпых сталей – перлит и цементит. [3]

Структура перлита образуется в результате очень медленного охлаждения сплава вместе с печью и является у эвтек-тоидных сталей конечной структурой распада аустенита; у доэвтектоидных сталей конечной структурой будет грубая смесь феррита и перлита; у заэвтектоидных сталей – смесь перлита и цементита. [4]

Структуры перлита, сорбита закалки и троостита закалки отличаются друг от друга только измельченностью пластинок цементита, по существу же они являются одним семейством пластинчатых структур перлита. [5]

Структура перлита не всегда имеет пластинчатый вид. Часто встречается так называемый глобулярный или зернистый перлит ( рис. 67), состоящий из феррита, в котором распределены округленные глобули ( шарики) или зернышки цементита. Глобулярная форма цементита более устойчива, чем пластинчатая, так как всякая фаза в системе стремится сократить свою поверхность до минимума. Шаровая ( глобулярная) форма цементита при одной и той же массе имеет поверхность меньшую, чем пластинчатая. [6]

Наличие в структуре сорбитообразного перлита нежелательно, так как сталь при этом – мелкозерниста, дает большое пружинение, вызывает необходимость в повышенных усилиях при деформировании и способствует быстрому износу штампов. [7]

В отличие от структуры перлита, которая является пластинчатой ( см. рис. 2.15), отпущенный мартенсит содержит карбид в виде дисперсии сферических частиц. Если отпущенный мартенсит мягок и пластичен, то исходный мартенсит представляет собой твердый, устойчивый к истиранию материал. [9]

В результате образуется структура тонкопластинчатого перлита – сорбита закалки, а с дальнейшим увеличением степени переохлаждения образуется еще более тонкопластинчатая смесь феррита и цементита – троостит закалки. [10]

Вместе с измельчением структуры перлита увеличивается сопротивление стали пластической деформации и поэтому ее твердость и предел текучести существенно выше, чем при равновесном состоянии. [11]

Рассмотрим знакомую нам структуру перлита. Она состоит из феррита и цементита. Так как цементит хрупок и совершенно непластичен, то деформация может происходить только в результате сдвигов в зернах феррита. В местах залегания частиц цементита атомная решетка ферритных зерен будет искажена. Это, как известно, затрудняет деформацию. Теперь сравним две перлитные структуры: одну – мелкозернистую, или, как ее называют, мелкодисперсную ( фиг. Они отличаются величиной зерен цементита. Ясно, что в первой структуре будет больше мест искажений решетки вокруг мелких зерен цементита. [12]

Эвтектоидная сталь со структурой перлита при переходе через критическую точку ACl ( 723 С) претерпевает эвтектоидное превращение и выше точки S имеет структуру аустенита. [13]

В заэвтектоидных сталях в структуре перлита появляется новая фаза – вторичный цементит, который наблюдается обычно в виде светлой сетки между зернами перлита. С увеличением содержания углерода количество цементита в заэвтектоидной стали возрастает. При этом он остается в форме сетки. [14]Однако предпочтение следует отдать структуре перлита, так так она обеспечивает более высокие механические свойства чугунной аппаратуры по сравнению со структурой феррита. Наличие цементита и других карбидных включений отрицательно сказывается на качестве наносимой эмали и поэтому образование цементита и карбидных включений следует предотвращать. [15]

Страницы: 1 2 3 4 5

Что такое зернистый перлит?

Как мы знаем, перлит – это структурная составляющая сталей и чугунов. Перлит – эвтектоидная смесь феррита и цементита. Не забудем, что эвтектоидная – значит это превращение из твердой фазы (аустенит) в опять же твердую фазу (перлит) при 7270С.

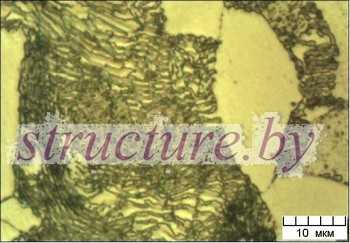

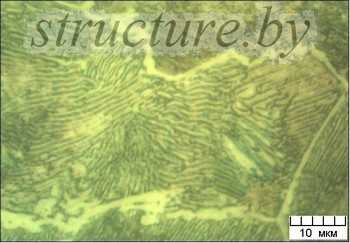

В обычных условиях перлит пластинчатый. На рис.1 показан именно такой перлит в стали 30. Светлые зерна – феррит, полосатые – перлит. Полоски чередуются – феррит и цементит. Если травить 4%-ым раствором азотной кислоты в этиловом спирте (как мы травим на лабораторной работе), то и цементит и феррит имеют белый цвет, а граница между ними – темный. Если пластинки широкие, то границы между пластинками видны очень хорошо. На рис.2 показан такой перлит в стали, в которой углерода немножко меньше, чем 0,8%. На рис.2а показаны достаточно ровные пластинки, на рис. 2б – помельче, зато хорошо видны отдельные перлитные колонии (группа пластинок, имеющих одно направление).

|

|

| а | б |

Рисунок 1. Пластинчатый перлит в стали 30.

|

|

| а | б |

Рисунок 2. Крупные пластинки перлита в углеродистой стали.

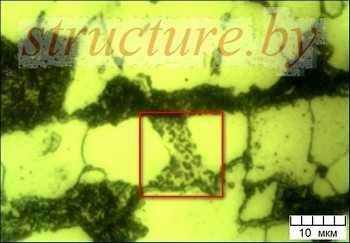

Но пластинчатый перлит не всегда хорош. Например, деформировать его трудно. Следовательно, его надо перевести в такой вид, чтобы облегчить процесс деформации. Обычно проводят отжиг, и форма перлита изменяется. Цементит становится округлым (коагулирует). Получается зернистый перлит, который представляет собой круглые включения цементита внутри ферритного зерна. На рис.3 показан такой перлит в стали 12ХМ (Cr – 4%, Mo – 0,5%). Был проведен отжиг на зернистый перлит при температуре 850

|

|

| а | б |

Рисунок 3. Перлит в стали 12ХМ (теплостойкая сталь, образец бесшовной трубы для работы при высоких температурах).

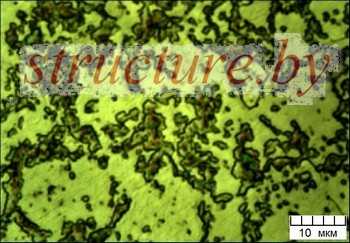

Если отжиг продолжить, то процесс изменения структуры идет дальше, и постепенно структура становится совершенно однородной. На рисунке 4а показано дальнейшее изменение зернистого перлита – цементит укрупняется, зерна феррита уже нельзя различить, но включения цементита еще расположены группами на месте бывших зерен пластинчатого перлита. На рис.4б – структура однородная и состоит из ферритной матрицы и круглых (глобулярных) включений цементита. Феррит выглядит темным из-за большого времени травления.

|

|

| а | б |

Рисунок 4. Формирование феррито-карбидной смеси в стали 15Х5М при отжиге (а) и окончательно сформированная феррито-карбидная смесь в подшипниковой стали ШХ15.

structure.by

Что такое перлит? Универсальные свойства и применение перлита, перлитоцементных плит

Перлит – горная порода, разновидность вулканического стекла с относительно высоким содержанием воды.

По составу перлит соответствуют кислым лавам — липаритам, дацитам и др.

| Состав перлита | Содержание, в % |

| Двуокись кремния | 71,1 |

| Окись алюминия | 14,1 |

| Окись магния | 0,1 |

| Окись кальция | 0,4 |

| Окись железа | 0,8 |

| Окись калия | 3,7 |

| Двуокись титана | 4,0 |

| Двуокись марганца | 0,1 |

Содержит до 3—6% конституционной (связанной) воды.

В процессе промышленной обработки путём быстрого нагревания до температуры порядка 1 100-1 150 °С связанная вода переходит в парообразное состояние образуя мелкие пузырьки, тем самым вспучивает породу наподобие поп-корна. Объём при этом увеличивается в 5-15 раз. Влага испаряется, микропоры заполняются воздухом, благодаря которому перлит приобретает свою белую окраску. Именно большим содержанием воздуха объясняются уникальные свойства вспученного перлита.

Регулирование свойств вспученного перлита осуществляется двухступенчатым обжигом.

На первом этапе дробления до нужной крупности сырой перлит поступает в печь предварительного обжига и прогревается в течение строго установленного времени. Что происходит с перлитом? При таком нагревании из перлита уходит лишняя вода. Получается прогретое маловодное стекло. Оно содержит столько воды, сколько необходимо для вспучивания.

Затем наступает второй этап. Прогретое уже маловодное стекло поступает в печь вспучивания, в которой температура более высокая, чем в первой (температуру устанавливают в соответствии с требованиями к массе перлита). Поверхность массы перлита размягчается. Вокруг еще не нагретой центральной части образуется оболочка, которая не пропускает газов (паров воды). При дальнейшем нагреве из стекла удаляют остатки паров воды. Они не могут пробиться через вязкую размягченную оболочку и раздувают (вспучивают) ее. В результате получается перлитовый песок с замкнутыми порами. Можно получить еще более легкий перлит. Для этого в стекле перед вспучиванием оставляют больше воды. Нагревают его более интенсивно, в результате увеличивается размер пор.

Универсальность перлита

Вспученные зёрна перлита имеют небольшую объёмную массу (70—600 кг/м3), что позволяет использовать их в виде песка или щебня, в качестве заполнителя лёгких бетонов в теплоизоляционных изделиях (перлитобитумных, перлитосиликатных, перлитокерамических и др.).

Для перлитовой породы характерна черная, зеленая, красно-бурая окраска различных тонов и концентрически-скорлуповатое строение (перлитовая структура) с ядрами, состоящими из идеальных по форме шариков (перлы)

Перлит обладает высокой пористостью, малой плотностью, низкой теплопроводностью и значительной температуростойкостью. Это биологически стойкое, инертное, негорючее, экологически чистое вещество.

В зависимости от формы различают перлит пластинчатый (основной вид перлита; обе фазы имеют форму пластинок) и зернистый (округлые зёрнышки, цементита располагаются на фоне зёрен феррита).

С увеличением переохлаждения растет число колоний перлита, то есть участков с однообразной ориентацией пластинок феррита и цементита (карбидов), а сами пластинки становятся более тонкими.

Механические свойства перлита зависят в первую очередь от межпластиночного расстояния (суммарная толщина пластинок обеих фаз): чем оно меньше, тем выше значение предела прочности и предела текучести и ниже критическая температура хладноломкости.

При перлитной структуре облегчается механическая обработка стали. Дисперсные разновидности перлита иногда называют сорбитом и трооститом.

Перлитоцементные плиты

Перлитоцементные плиты применяются при изготовлении широкого спектра теплоизоляционных и акустических материалов, утеплении индивидуальных коттеджей и садовых домиков.Песок перлитовый – в качестве заполнителя в штукатурных растворах, а том числе при изготовлении огнестойких растворов и обмазок, в металлургическом производстве при разливе стали и для засыпки кислородных блоков, в качестве рыхлящей тепло- и водоудерживающей добавки для тяжелых почв, в качестве наполнителя и добавок при производстве линолеума, красок, резиновых изделий, антикоррозийных покрытий, при фильтрации различных жидкостей, в качестве добавок в чистящие составы, в качестве сорбента.

Перлит как и вермикулит применятся для выращивания цветочной и других видов рассад, для хранения корнеплодов и т.п.

Столь широкая область применения вспученного перлита свидетельствует о его высоких физико-технических свойствах.

Купить изделия из перлита по выгодным ценам Вы можете в нашей Компании. Также у нас представлен широкий ассортимент огнеупорной продукции, с которой Вы можете ознакомиться на сайте.

ogneypor.ru

Перлит — Большая советская энциклопедия

I

Перли́т (франц. perlite, от perle — жемчуг)

кислое вулканическое стекло с мелкой концентрически-скорлуповатой отдельностью (перлитовой структурой), по которой оно раскалывается на мелкие шарики, имеющие иногда жемчужный блеск. По составу П. соответствуют кислым лавам — липаритам, дацитам и др. В них преобладают SiO2 (65—75%) и Al2O3 (10—15%), присутствуют также Fe2O3, CaO, MgO, SO3, R2O в количествах от долей до единиц процента. Содержит до 3—6% конституционной (связанной) воды. При быстром нагревании дроблёного П. содержащаяся в нём вода переходит в пар, вспучивая размягченную породу, при этом объём П. увеличивается до 10—20 раз. Температура вспучивания П. зависит от содержания в нём воды и химического состава (850—1000, иногда до 1200 °С). Вспученные зёрна П. имеют небольшую объёмную массу (70—600 кг/м3), что позволяет использовать их в виде песка или щебня, в качестве заполнителя лёгких бетонов (см. Перлитобетон) к в теплоизоляционных изделиях (перлитобитумных, перлитосиликатных, перлитокерамических и др.). Вспученный П. применяют также в химической, нефтеперерабатывающей, пищевой, фармацевтической, стекольной промышленности и сельском хозяйстве. П. широко используется во многих странах мира. СССР располагает общими геологическими запасами П., оцениваемыми около 500 млн. м3; добыча П. составила свыше 600 тыс. м3 (1974), в том числе на Арагацком месторождении (Армянская ССР) добыто 427 тыс. м3, Береговском (УССР) — 110 тыс. м3, Мухор-Талинском (Бурятская АССР) — 66 тыс. м3.

В. М. Борзунов.

II

Перли́т

в металловедении, одна из структурных составляющих железоуглеродистых сплавов (См. Железоуглеродистые сплавы) — сталей и чугунов: представляет собой эвтектоидную (см. Эвтектоид) смесь двух фаз — Феррита и Цементита (в легированных сталях — карбидов). П.— продукт эвтектоидного распада Аустенита при сравнительно медленном охлаждении железоуглеродистых сплавов ниже 723 °С. При этом γ-железо переходит в α-железо, растворимость углерода в котором составляет лишь около 0,02%; избыточный углерод выделяется в форме цементита или карбидов. В зависимости от формы различают П. пластинчатый (основной вид П.; обе фазы имеют форму пластинок) и зернистый (округлые зёрнышки, или глобули, цементита располагаются на фоне зёрен феррита). С увеличением переохлаждения растет число колоний П., то есть участков с однообразной ориентацией пластинок феррита и цементита (карбидов), а сами пластинки становятся более тонкими. Механические свойства П. зависят в первую очередь от межпластиночного расстояния (суммарная толщина пластинок обеих фаз): чем оно меньше, тем выше значение предела прочности и предела текучести и ниже критическая температура хладноломкости. При перлитной структуре облегчается механическая обработка стали. Дисперсные разновидности П. иногда называют Сорбитом и Трооститом.

Лит.: Бунин К. П., Баранов А. А., Металлография, М., 1970.

Р. И. Энтин.

Источник: Большая советская энциклопедия на Gufo.megufo.me

Структура – зернистый перлит – Большая Энциклопедия Нефти и Газа, статья, страница 1

Структура – зернистый перлит

Cтраница 1

Структура зернистого перлита в холоднокатаной стали является признаком хорошей штампуемости листовой стали. [1]

Структура зернистого перлита получается лишь при том условии, если при нагреве ( фиг. Поэтому при отжиге на зернистый перлит нагрев не должен превосходить А тый перлит получается с большим трудом. [2]

Структуру зернистого перлита должны иметь инструментальные стали, так как такая структура обеспечивает хорошую обрабатываемость и меньшую склонность к образованию трещин при закалке. [3]

Получение структуры зернистого перлита достигается специальным видом отжига. Сталь, отжигаемая на зернистый перлит, нагревается до температуры лишь на 20 – 30 выше точки А ( углеродистые инструментальные стали до температуры 740 – 760) и очень медленно охлаждается вместе с печью со скоростью не более 50 / час. [4]

Для получения структуры зернистого перлита в заэвтектоид-ных инструментальных сталях применяют отжиг на зернистый цементит, называемый сфероидизацией. [5]

Сталь со структурой зернистого перлита обладает большей пластичностью, меньшей твердостью и прочностью по сравнению со сталью, прошедшей полный отжиг. Сфероидизирующий отжиг применяется у заэвтектоидных сталей для улучшения их обрабатываемости резанием. [6]

Сталь со структурой зернистого перлита прокаливается на меньшую глубину. В некоторых случаях, когда требуется поверхностная закалка, это очень хорошо, например, при закалке метчиков: наружная часть метчика закалится, а сердцевина останется непрокаленной, как это и требуется. Если же необходимо, чтобы стальная деталь прокалилась на большую глубину или даже насквозь, то зернистый перлит может оказаться вредным, и поэтому требуется предварительно до закалки перевести перлит из зернистого в пластинчатый. Это достигается путем нормализации, в результате чего перлит примет пластинчатое строение. При закалке такая сталь прокалится значительно глубже. Так обычно и поступают при термической обработке сверл: до закалки их подвергают нормализации. [7]

В результате образуется структура зернистого перлита ( сфе-родита), почему этот отжиг и называют сфероидизирующим отжигом. [8]

Получение при отжиге структуры зернистого перлита особенно затруднительно для стали с 0 7 – 0 9 % С. Даже небольшое превышение при отжиге этих сталей температуры Ac-i, несмотря на замедленное охлаждение после отжига, приводит к образованию пластинчатого перлита. Образование такого перлита обусловлено растворением при нагреве центров для формирования зернистого цементита. В связи с тем, что углеродистые стали склонны к обезуглероживанию при обработке проката малых размеров, для которого допустимая глубина обеуглероживаиия значительно меньше, чем для крупного, температура и продолжительность отжига должны быть минимальными; допустимая загрузка печи ограничивается. В тех случаях, корда температура окончания прокатки эв-тектоидной и доэвтектоидной стали выше 800, может образоваться крупнозернистая структура. Для исправления этой структуры необходим отжиг выше Ас. Если крупное зерно сопровождается значительной карбидной или ферритной сеткой, то для улучшения структуры можно применять нормализацию в камерных печах малыми садками. [9]

Получение при отжиге структуры зернистого перлита особенно затруднительно для стали с содержанием 0 7 – 0 9 / о С. Даже небольшое превышение при отжиге этих сталей температуры ЛГ1, несмотря на замедленное охлаждение после отжига, приводит к образованию пластинчатого перлита. Образование пластинчатого перлита обусловлено растворением при нагреве центров для формирования зернистого цементита. В связи с тем, что углеродистые стали склонны к обезуглероживанию при обработке проката малых размеров, для которого допустимая глубина обезуглероживания значительно меньше, чем для крупного, температура и продолжительность отжига должны быть минимальными; допустимая загрузка печи ограничивается. В тех случаях, когда температура окончания прокатки эвтектоидной и доэвтектоидной стали выше 800, может образоваться крупнозернистая структура. Если крупное зерно сопровождается значительной карбидной или ферритной сеткой, то для улучшения структуры можно применять нормализацию в камерных печах малыми садками. [10]

Углеродистые стали со структурой зернистого перлита имеют заниженную пластичность в двухфазном интервале температур. Пластичность повышается до максимума в точке Aci, что связывают с развитием рекристаллизации. В двухфазной области а v пластичность снова падает до минимума и резко возрастает после перехода в область аустенита в доэвтектоидной стали. Пластичность эвтектоидной сравнительно крупнозернистой стали начинает повышаться после завершения превращения в интервале Ас. При очень мелкозернистой структуре в двухфазном состоянии возможно повышение пластичности. [11]

У стали со структурой зернистого перлита зона частичного обезуглероживания обеднена карбидами по сравнению с основной структурой. [13]

Но сталь со структурой зернистого перлита имеет и свой недостаток. Дело в том, что зернистый перлит при нагреве труднее и медленнее переходит в аустенит, чем пластинчатый, и в структуре закаленной стали могут сохраниться участки зернистого перлита. Очевидно, что твердость такой закаленной стали значительно ниже нормальной. [14]

Заэвтектоидные стали со структурой зернистого перлита имеют по сравнению с пластинчатым перлитом меньшую твердость, большую вязкость и обладают наилучшей обрабатываемостью. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Строение – перлит – Большая Энциклопедия Нефти и Газа, статья, страница 1

Строение – перлит

Cтраница 1

Строение перлита также влияет на обрабатываемость. Эвтектоидные и заэвтектоидные стали лучше обрабатываются при структуре зернистый перлит. [1]

Строение перлита также влияет на обрабатываемость. Доэвтектоидные стали обладают лучшей обрабатываемостью при структуре феррит – f – пластинчатый перлит. Эвтектоидные и заэвтектоидные стали лучше обрабатываются при структуре зернистый перлит. [3]

Строение перлита вследствие его-значительной дисперсности может быть детально различимо только при сравнительно больших увеличениях. В большинстве случаев, перлит имеет пластинчатое строение, причем темные пластинки, видимые в перлите, являются тенями, отбрасываемыми выступающими после травления участками ( пластинками) цементита. В зависимости от температуры нагрева при отжиге ( а также и условий охлаждения) перлит может получить также зернистое строение ( фиг. [4]

Строение перлита отчетливо различается в электронном микроскопе. [6]

Строение перлита отчетливо различается в электронном микроскопе. В доэвтектоидной стали перлит в большинстве случаев имеет пластинчатое строение; темные пластинки, видимые в перлите, представляют тени, отбрасываемые на участки феррита выступающими после травления участками ( пластинками) цементита. Вообще форма выделения перлита в доэвтектоидных и заэвтектоидных сталях определяется условиями выполнения отжига. [8]

Структура характеризуется мелкопластинчатым строением перлита; феррита или структурно-свободного цементита в диффузионном слое не наблюдалось. Твердость образцов после закалки без отпуска вполне удовлетворительна. Во время опыта для анализа были взяты три пробы отходящего газа через 30 мин. В табл. 49 приведены результаты анализа отобранных во время опыта проб газа. [9]

Верхний бейнит по своему строению напоминает строение перлита, а нижний – мартенсита. [10]

Классификационными признаками служат количество и форма графитовых включений, количество и строение перлита, количество и расположение фосфидной эвтектики. [11]

К структуре проката из инструментальных углеродистых сталей ГОСТ 1435 – 54 предъявляет особые требования в отношении строения перлита и наличия цементитной сетки. Пластинчатый перлит считается недопустимым. Указанный стандарт устанавливает нормальной исходной структурой инструментальных сталей зернистый перлит. ГОСТ 1435 – 54 устанавливает приемку проката из инструментальных сталей также и по наличию в структуре цементитной сетки. [12]

Величиной зерна не исчерпываются требования к микроструктуре стали; большое значение имеет также характер структурных составляющих – строение перлита, форма и распределение карбидов и однородность структуры. Оценка качества стали по микроструктуре производится специалистами-металловедами, так как разработанных шкал эталонов по микроструктуре нет. [13]

Количественная оценка перлита в малоуглеродистых сталях ( с содержанием углерода 0 1 – 0 3 %) производится с помощью шкалы ( ГОСТ 5640 – 68), построенной в зависимости от строения перлита, его количества и характера распределения и состоящей из трех рядов и шести баллов. С увеличением номера балла увеличивается размер частиц цементита и наблюдается тенденция к образованию полос. При увеличении номера балла зернистый перлит переходит в пластинчатый с образованием дифференцированных полос. При увеличении номера балла микроструктура с небольшими однородными по величине и равномерно распределенными участками перлита становится неоднородной полосчатой структурой. Шкала для оценки полосчатости в структуре перлитных сталей построена по принципу возрастания числа ферритных полос и состоит из 3 рядов и 6 баллов. Полосчатость в котельных сталях, оцениваемая по ряду А, не должна превышать 3 балла. [14]

При рассмотрении под микроскопом перлит имеет вид темных включений неоднородного строения, так как он травится интенсивнее, чем феррит. Вследствие значительной дисперсности строение перлита можно отчетливо рассмотреть только при увеличениях более чем в 500 раз. [15]

Страницы: 1 2

www.ngpedia.ru