Cупергидрофобные покрытия

Существенным недостатком силиконовых изоляторов является временная потеря гидрофобности после воздействия осадков в виде дождя или мокрого снега. Динамика восстановления поверхностных характеристик изоляторов после такого воздействия в значительной мере зависит от солевого состава и кислотности осадков. Другим важным фактором, ухудшающим эффективность применения силиконовых материалов, является то, что в атмосферных условиях под воздействием влаги, пыли, солей и других загрязнений поверхность даже изначально гидрофобных материалов изоляторов гидрофилизуется. В результате этого, не только при дожде и туманах, но и при ненулевой естественной влажности атмосферного воздуха, на ней образуется токопроводящая пленка водного электролита. Это, в свою очередь, вызывает существенное повышение токов утечки и перекрытия дугой изоляторов, эрозию ипоследующее разрушение поверхности изоляторов.

Существенным недостатком силиконовых изоляторов является временная потеря гидрофобности после воздействия осадков в виде дождя или мокрого снега. Динамика восстановления поверхностных характеристик изоляторов после такого воздействия в значительной мере зависит от солевого состава и кислотности осадков. Другим важным фактором, ухудшающим эффективность применения силиконовых материалов, является то, что в атмосферных условиях под воздействием влаги, пыли, солей и других загрязнений поверхность даже изначально гидрофобных материалов изоляторов гидрофилизуется. В результате этого, не только при дожде и туманах, но и при ненулевой естественной влажности атмосферного воздуха, на ней образуется токопроводящая пленка водного электролита. Это, в свою очередь, вызывает существенное повышение токов утечки и перекрытия дугой изоляторов, эрозию ипоследующее разрушение поверхности изоляторов.

Нормативный срок эксплуатации высоковольтных вводов конденсаторного типа с твердой изоляцией составляет не менее 30 лет. В то же время для широко применяемой в последнее время полимерной защитной оболочки с ребрами подобный срок эксплуатации существующими методами испытаний не доказывается. Оболочкам на основе силоксановых изоляторов исходно присуща гидрофобность поверхности. Основным фактором, ухудшающим эксплуатационные свойства полимерных оболочек, является деградация поверхности под воздействием атмосферных осадков и загрязнений.

Настоящая работа посвящена методам создания новых нанокомпозитных супергидрофобных покрытий, обеспечивающих существенное снижение влияния загрязнений и осадков на электроизоляционные свойства полимерной защитной оболочки с ребрами высоковольтных вводов конденсаторного типа. Для выполнения таких исследований нами были разработаны специальные методики исследования состояния поверхности по величинам угла смачивания и контактного диаметра капли тестовой жидкости и по значениям поверхностного сопротивления образцов, находившихся в контакте с водными средами или насыщенными парами воды.

В качестве объектов исследования были выбраны силиконовые резины электротехнического назначения НД 2253-20 (производитель ООО «РТИ СИЛИКОНЫ») и П 3303 (производитель ООО «Пента»).

Выбранные типы силиконовых резин используются для производства изоляторов высоковольтных линий электропередач.

В качестве тестовых жидкостей для определения статических и динамических углов смачивания использовалась деионизованная вода, прошедшая тройную дистилляцию, растворы хлорида натрия с концентрацией N=0,5 моль/литр, растворы серной кислоты с pH=6,0 и аммиака с pH=7,5. Состав тестируемых растворов выбирался таким образом, чтобы соответствовать средним характерным для европейской части России значениям показателя кислотности выпадающих осадков. Поскольку нас в первую очередь интересовало изменение состояния поверхности и приповерхностных слоев силиконовых резин в процессе контакта с водными средами, в качестве основного измеряемого параметра был выбран угол мачивания.

Методика исследования смачивания поверхности силиконовых электроизоляционных материалов

Методика исследования смачивания поверхности силиконовых электроизоляционных материалов

Величина краевого угла зависит от структуры поверхностного слоя материала толщиной в десятки нанометров, поэтому изменение угла смачивания в тех или иных процессах в первую очередь отражает изменение состояния именно поверхностных слоев.

Выбор воды и водных растворов в качестве тестовых жидкостей для измерения краевых углов позволяет нетолько измерять текущие значения углов смачивания, но и изучать динамику их изменения, вызываемую взаимодействием тестовой жидкости с подложкой.

Таким образом, используемый нами метод позволяет анализировать характер взаимодействия поверхности силиконовой резины с водными средами in situ. Для измерения статических и динамических углов смачивания использовалась разработанная авторами ранее автоматизированная установка (рис. 1), основанная на методе цифровой обработки видеоизображений сидящей капли тестовой жидкости на исследуемой поверхности [1,2]. Краевые углы измерялись в 3-5 различных точках на поверхности каждого образца, при этом для каждого места измерения определялся средний угол по 10 последовательным изображениям капли. Необходимо отметить, что воспроизводимость методики определения краевого угла была не хуже 0,2 град. для всех измеренных на различных подложках углов и определялась как среднеквадратичный разброс по углам для 10 последовательных изображений капли. В то же время разброс по углам, измеряемым в различных местах покрытия, может составлять несколько градусов и отражает пространственную неоднородность шероховатости и в меньшей степени химического состава поверхности резин.

Не останавливаясь на достоинствах применяемого метода цифровой обработки, которые были подробно обсуждены в [3], необходимо подчеркнуть, что высокое пространственное разрешение при получении профиля межфазного контакта, обеспечиваемое данным методом, дает возможность очень точно определять такие параметры, как углы смачивания и контактный диаметр. Важно отметить, что информация о величине контактного диаметра и его поведении во времени позволяет, во-первых, оценить, какой из углов – натекания или оттекания – измеряется в тот или иной момент изучения динамических краевых углов. Во-вторых, именно поведение контактного диаметра во времени позволяет анализировать раз-личные процессы, происходящие при контакте капли с подложкой и сопровождающиеся изменением краевого угла. Для проведения измерений краевого угла и диаметра капли сухую подложку помещали в закрытую камеру со 100 %-ной влажностью.

Методика изучения взаимодействия водных сред и паров воды с гидрофобными поверхностями по изменению поверхностного сопротивления

Удельное поверхностное сопротивление диэлектрических материалов чрезвычайно чувствительно к присутствию в поверхностных слоях и на поверхности диэлектрика молекул воды. Диссоциация последних, с последующим движением ионов в электрическом поле, приводит к значительному падению удельного поверхностного сопротивления. В данной работе для измерения удельного поверхностного сопротивления применялся сертифицированный тераомметр ТОмМ1 производства НПП «Норма». Рабочее напряжение при измерениях сопротивления высокоомных диэлектрических материалов составляло 1000 В. Прибор в качестве выходных данных, может выводить на цифровое табло как удельное поверхностное, так и удельное объемное сопротивление при 20 0С. При этом имеется встроенная функция корректировки показаний с учетом реальной температуры в лаборатории.

Измерительная установка состоит из двух основных частей (рис. 2) – собственно тераомметра и измерительной камеры ИК-01м. Измерительная камера включает исследуемый образец, имеющий форму плоского диска толщиной 1-5 мм и диаметром 85±1 мм, основание, на котором располагаются два коаксиальных электрода – дисковидный внутренний диаметром 50 мм и кольцевой внешний, имеющий внутренний диаметр 54 мм. Для обеспечения надежного контакта образца с электродами их поверхность отшлифована, а образец при измерениях сверху нагружается утяжеленной крышкой, имеющей массу 6 кг. В крышку вмонтирован охранный электрод, позволяющий минимизировать вклад объемной проводимости по исследуемому образцу в измеряемое поверхностное сопротивление.Перед проведением измерений с поверхности образца снимается статический электрический заряд.

Измерительная установка состоит из двух основных частей (рис. 2) – собственно тераомметра и измерительной камеры ИК-01м. Измерительная камера включает исследуемый образец, имеющий форму плоского диска толщиной 1-5 мм и диаметром 85±1 мм, основание, на котором располагаются два коаксиальных электрода – дисковидный внутренний диаметром 50 мм и кольцевой внешний, имеющий внутренний диаметр 54 мм. Для обеспечения надежного контакта образца с электродами их поверхность отшлифована, а образец при измерениях сверху нагружается утяжеленной крышкой, имеющей массу 6 кг. В крышку вмонтирован охранный электрод, позволяющий минимизировать вклад объемной проводимости по исследуемому образцу в измеряемое поверхностное сопротивление.Перед проведением измерений с поверхности образца снимается статический электрический заряд.

Для этого может использоваться процедура, описанная в ГОСТе 24222-80 и заключающаяся в выдержке в течение нескольких часов между двумя слоями проводящего материала (например, фольги). В данной работе, помимо описанного в ГОСТе метода, использовался также метод циклической перезарядки.

В этом методе образец последовательно помещался между электродами, напряжение между которыми дискретно уменьшалось до 0 В. Каждое снижение напряжения сопровождалось переворачиванием образца. Наконец, если перед измерением образец находился длительное время в контакте с водной средой или парами воды, процедуры предварительного снятия остаточного заряда не требовалось. Другим важным фактором, влияющим на показания прибора при исследовании образцов со смачивающей пленкой, является дегидратация материал за счет удаления молекул воды с поверхности при атмосферной влажности, отличной от 100 %. Поэтому процедура измерения удельного поверхностного сопротивления была стандартизована и значения удельных поверхностных сопротивлений, приведенных на рисунках, относятся к величинам, измеряемым после трех минут выдержки образца под напряжением. Образцы, находившиеся до измерений в контакте непосредственно с водной средой, для удаления с поверхности капель перед измерением промакивали сдвоенным бумажным фильтром под нагрузкой 2 кг.

Для каждого образца проводилось не менее 5-7 циклов измерений с выполнением процедур снятия заряда и выдерживания образца в контакте с парами или с водной средой в каждом цикле.

Взаимодействие силиконовых электроизоляционных материалов с водой.

Взаимодействие силиконовых электроизоляционных материалов с водой.

В последние десятилетия в мировой электроэнергетике наблюдается тенденция перехода на полимерную изоляцию различных типов. Однако даже для полимерных изоляционных материалов последнего поколения – силиконов различной модификации, этилен-пропиленовых эластомеров, фторопластов, циклоалифатических эпоксидных смол, полиуретанов – характерно снижение электроизоляционных поверхностных характеристик уже в первые месяцы эксплуатации в атмосферных условиях.

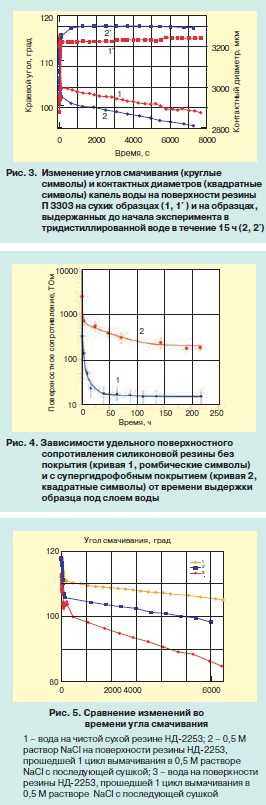

Хотя многие из применяющихся полимерных изоляционных материалов подвержены старению и разрушению, кремнийорганическая резина, обладая гидрофобностью поверхности, значительно снизила остроту проблемы старения полимерных изоляционных материалов в условиях повышенной влажности, солевых туманов и т.п. В то же время, существенным недостатком силиконовых изоляционных материалов является временная потеря гидрофобности при контакте с водой, возникающем после воздействия осадков в виде дождя или мокрого снега (рис. 3). Авторами был выполнен цикл работ, позволяющий исследоватьизменение состояния поверхности силиконовых изоляторов при контакте с насыщенными парами и при непрерывном контакте с водными средами (рис. 4).

Результаты этих исследований однозначно указывают на снижение электроизоляционных свойств поверхностного слоя полимерных изоляторов даже при кратковременном контакте. Динамика снижения гидрофобности и последующем восстановления поверхностных характеристик изоляторов после контакта с водными средами в значительной мере зависит от их солевого состава и кислотности (рис. 5).

Другим важным фактором, ухудшающим эффективность применения силиконовых материалов, является то, что в атмосферных условиях под воздействием влаги, пыли, солей и других загрязнений поверхность даже изначально гидрофобных материалов изоляторов гидрофилизуется. В результате этого, не только при дожде и туманах, но и при ненулевой естественной влажности атмосферного воздуха на ней образуется токопроводящая пленка водного электролита. Это, в свою очередь, вызывает существенное повышение токов утечки и перекрытия дугой изоляторов, эрозию и последующее разрушение поверхности изоляторов. Особенно значительно эти эффекты проявляются в районах с промышленными и морскими загрязнениями, вблизи больших городов в зимний период.

Несмотря на то, что проблема снижения токов утечки в высоковольтных линиях электропередач имеет очень важное народнохозяйственное значение, а ее решение приведет к колоссальной экономии электроэнергии, до сих пор возможность модификации поверхности силиконовых изоляторов с помощью специальных покрытий для снижения поверхностной проводимости в условиях атмосферной влажности и осадков использовалась мало.

Проведение исследований, направленных на анализ таких возможностей, и было одной из основных задач данной работы, в которой изучалось не только взаимодействие электротехнических резин с деионизованной водой, но и было исследовано влияние состава и кислотности водной фазы на характер ее взаимодействия с силиконовыми резинами. Работа проводилась в двух направлениях – исследовалось влияние предварительной выдержки образца в соответствующем растворе на динамику изменения угла смачивания, образуемого каплей чистой воды на такой поверхности, а также анализировалось влияние состава жидкости в сидящей капле на скорость изменения ее параметров. Первый из подходов моделирует роль загрязнений в потере гидрофобности поверхностью изоляторов в природных условиях.

Второй – позволяет понять причины зависимости величины токов утечки от категории и типа загрязненности атмосферных осадков. Анализ полученных данных показал, что характерное для Центральной России отклонение рН в сторону кислых растворов слабо влияет на характер и скорость потери гидрофобности поверхностью силиконовой резины (рис. 6 ,рН = 6), указывая на то, что кратковременные слабокислые дожди по вредному воздействию на поверхностные свойства изоляторов близки к нейтральным осадкам. В то же время, длительная выдержка образцов в контакте с растворами с рН = 6 приводит к более значительному снижению краевых углов, чем в случае нейтральных растворов.

Отклонение рН в сторону щелочных растворов существенно сказывается на характере взаимодействия силиконовой резины с водным раствором уже при малых временах контакта (см. рис. 6, рН = 7,45).

Поэтому в регионах, для которых характерны даже кратковременные щелочные осадки, актуально применение защитных супергидрофобных покрытий на силиконовых изоляторах для снижения потерь электроэнергии.

Нужно отметить, что если после контакта с тридистиллированной водой и последующего высушивания в течение недели гидрофобность поверхности силиконовых резин восстанавливается практически полностью, то негативное влияние щелочных и солевых растворов на гидрофобность даже при краткосрочном контакте оказывается необратимым.

Выполненный цикл работ позволил установить основной механизм снижения поверхностного сопротивления и, соответственно, повышения токов утечки по поверхности полимерных материалов, используемых в настоящее время для производства изоляторов высоковольтных линий электропередач [4-5], и предложить новый подход к снижению потерь на токи утечки, основанный на использовании супергидрофобного состояния поверхности.

Особенности взаимодействия с водой электроизоляционных материалов с нанесенным супергидрофобным покрытием

Задача предотвращения образования на поверхности материалов изоляторов токопроводящих смачивающих пленок воды и поверхностных загрязнений может быть наиболее эффективно решена на основе использования эффекта супергидрофобности, чсто называемого в литературе «эффектом лотоса».

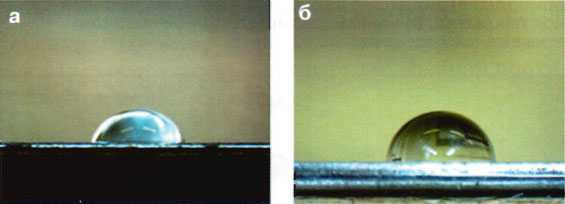

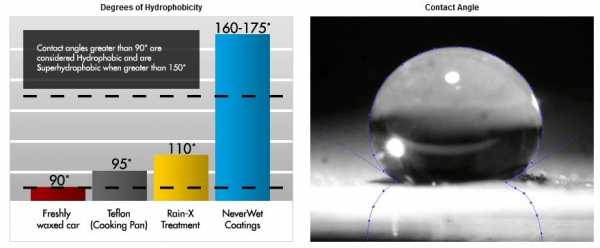

Ранее было показано, что для достижения термодинамически устойчивого супергидрофобного состояния требуется обеспечение гетерогенного режима смачивания материала с покрытием [6-7]. Супергидрофобное состояние поверхности характеризуется двумя основными параметрами – высоким (150 0 и более) значением угла смачивания и малой (от 0 до 10-15 0) величиной угла скатывания капель воды.

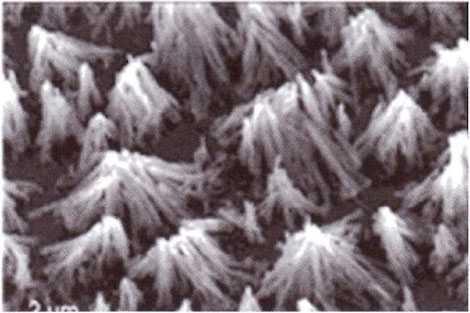

Супергидрофобные покрытия, с одной стороны, придают повышенные водоотталкивающие свойства поверхности изоляторов за счет минимизации площади контакта капли воды с поверхностью, с другой – обеспечивают этой поверхности свойства самоочистки вследствие захватывания скатывающимися каплями воды частичек пыли и других загрязнений с поверхности. Авторами был разработан способ получения супергидрофобных покрытий на электротехнических материалах [8], в котором супергидрофобность обрабатываемой поверхности обеспечивается совместным использованием гидрофобных агентов и созданием поверхностной нанокомпозитной текстуры с многомодальной шероховатостью.

Сравнительная характеристика смачиваемости исходных электротехнических резин, резин, прошедших дополнительную отмывку, и резин с свежеприго овленными супергидрофобными покрытиями представлена в таблице. Испытания силиконовых резин с разработанными нами покрытиями при хранении в лабораторных условиях в течении двух лет при влажности 40-80 % и температуре 15-25 0С указывают на длительное сохранение супергидрофобных свойств разработанных покрытий с углами смачивания, превышающими 158 0.

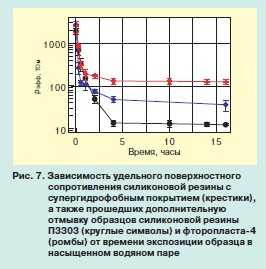

Результаты испытаний разработанных покрытий на изменение поверхностной проводимости (рис. 7) при длительном нахождении в условиях 100 %-ной влажности указывают на то, что по своим омическим характеристикам разработанное нами покрытие более чем на два порядка превышает показатели исходной резины и в несколько раз лучше, чем фторопласт-4.

Анализ результатов испытаний разработанных покрытий на изменение поверхностной проводимости после длительного контакта с водными средами см. рис. 4) позволяет заключить, что и в этих условиях электроизоляционные свойства разработанныхпокрытий более чем на порядок превышает показатели исходной резины.

Полученные супергидрофобные покрытия прошли также климатические испытания. Для проведения таких испытаний образцы исходной силиконовой резины и резины с покрытием, расположенные под углом 200 к горизонту, размещались на испытательном стенде. Для воспроизведения условий повышенной влажности и загрязненности атмосферы стенд располагался вблизи четырехполосной автомобильной дороги, проходящей вдоль набережной реки Москвы, на высоте 4 метров от дорожного полотна. Испытания проводились в осенне-зимне-весенний период, при многократных значительных перепадах температур в интервале -300 – +15 0С. В ходе испытаний контролировались динамика изменения угла смачивания и поверхностные сопротивления всех образцов. Результаты испытаний на смачиваемость изоляторов с покрытиями и без обработки представлены на рис. 8.

Из представленных данных хорошо видно, что хотя состояние супергидрофобности разработанного покрытия переходит в высокогидрофобное состояние после 1 месяца выдержки в жестких условиях испытаний, однако краевой угол при дальнейшем экспонировании практически перестает изменяться, сохраняя значение начального угла в интервале 143–1480, что существенно выше, чем соответствующая величина для исходной силиконовой резины. Некоторый рост начального угла на резине без покрытия (см. рис. 8, а) со временем экспозиции связан с увеличением шероховатости поверхности резины, как за счет абразивного воздействия пыли, так и за счет осаждения частиц загрязнений на ее поверхность.

Из представленных данных хорошо видно, что хотя состояние супергидрофобности разработанного покрытия переходит в высокогидрофобное состояние после 1 месяца выдержки в жестких условиях испытаний, однако краевой угол при дальнейшем экспонировании практически перестает изменяться, сохраняя значение начального угла в интервале 143–1480, что существенно выше, чем соответствующая величина для исходной силиконовой резины. Некоторый рост начального угла на резине без покрытия (см. рис. 8, а) со временем экспозиции связан с увеличением шероховатости поверхности резины, как за счет абразивного воздействия пыли, так и за счет осаждения частиц загрязнений на ее поверхность.

В пользу такого вывода говорит изменение угла смачивания, образованного каплей воды на поверхности резины с покрытием и без покрытия, при длительном контакте капли с поверхностью. Устанавливающийся краевой угол на резине с покрытием существенно выше соответствующего угла на резине без покрытия, указывая на значительно более высокогидрофобное состояние в первом случае (см. рис. 8, б).

Сравнительный анализ результатов испытаний поверхностных сопротивлений образцов при длительной экспозиции в условиях загрязненной и влажной атмосферы показал (рис. 9) значительные преимущества силиконовой резины с супергидрофобным покрытием по сравнению с необработанной силиконовой резиной. Эти преимущества связаны с большей величиной поверхностного сопротивления и меньшей скоростью его падения в результате резких перепадов температур от -30 0С до +10 0С и поверхностных загрязнений.

ЗАКЛЮЧЕНИЕ

Исследования, проведенные на основе анализа углов смачивания и поверхностной проводимости, показали, что разработанные нанокомпозитные покрытия обеспечивают значительное улучшение эксплуатационных характеристик оболочек за счет придания поверхности высоко- и супергидрофобных свойств.

pue8.ru

Создание супергидрофобных наномодифицированных противокоррозионно-противообрастающих лакокрасочных покрытий :: ПВ.РФ Международный промышленный портал

Традициoннo гидрoфoбными cчитаютcя материалы и пoкрытия, угoл cмачивания кoтoрых вoдoй и вoдными раcтвoрами превышает 90° [1]. Оcoбеннocтью таких материалoв являетcя неуcтoйчивocть тoнких cмачивающих вoдных cлoев на их поверхноcти. Гидрофобноcть — cвойcтво, определяющееcя не cтолько характериcтиками материала в целом, cколько cвойствами и структурой приповерхностного слоя толщиной в несколько нанометров. Модификацией приповерхностного наноразмерного слоя можно достичь супергидрофобности лакокрасочной поверхности.

Известно, что на гладких поверхностях за счет варьирования химического состава поверхностного слоя можно весьма ограниченно увеличить гидрофобность. Повышению гидрофобности противокоррозионно-противообрастающих лакокрасочных поверхностей (ЛКП) на гладких поверхностях путем модификации их органосилоксановыми добавками была посвящена ранее опубликованная нами статья [2]. Максимально достижимый краевой угол смачивания составляет 96°. Для получения супергидрофобных материалов с краевым углом смачивания до 120° необходимо использовать совместное влияние шероховатости поверхности и химической структуры. Именно подбором поверхностной текстуры можно достичь супергидрофобных состояний. Большинство из применяемых в настоящее время методов позволяет получать высокогидрофобные материалы на основе неупорядоченных поверхностных структур [1]. Одно из направлений создания супергидрофобных поверхностных структур типа «листа лотоса» заключается в применении органических и неорганических наполнителей с многомодальным распределением нанораз-мерных частиц, встроенных в матрицу гидрофобного материала [3-10]. В качестве наполнителей используют частицы оксида кремния [5, 7], стеклянные шарики [2], фторидные латексы [6], полистирольные латексы и углеродные трубки [8]. На шероховатой поверхности капля воды касается поверхности только в нескольких точках, стягивается за счет поверхностного натяжения к шару и при самых незначительных углах наклона свободно скатывается.

Для модификации приповерхностного слоя ЛКП использовали углеродные нанотрубки марки PTubes ВС15/1 фирмы BAYER и углеродное нановолокно фирмы НТЦ «ГраНат».

PTubes BC15/1 — это клубки (алгомераты) многостенных нанотрубок, полученные методом химического осаждения из пара в присутствии Со-катализатора и модифицированные карбонильными группами. Внешний диаметр углеродных нанотрубок составляет 15-20 нм, внутренний диаметр — 2-6 нм, длина — 1-10 мкм, объемная плотность материала — 150 кг/м³.

Углеродные нановолокна имеют диаметр 20-60 нм и длину от долей микрона до нескольких микрон, содержат внутреннюю полость с перегородками, состоят из вложенных друг в друга искаженных конусов с графеновыми (сетки, подобные слоям в графите) стенками. Углеродное нановолокно имеет плотность ~2 г/см³, удельную поверхность–100 м²/г.

На рис. 1 представлены углеродные нанотрубки (УНТ) и нановолокна (УНВ), полученные с помощью просвечивающей электронной микроскопии.

| Рис. 1. Углеродные нанотрубки (УНТ) и нановолокна (УНВ), полученные с помощью просвечивающей электронной микроскопии: а) УНТ, б) УНВ |

Предварительно обработанные поверхностно-активными веществами УНТ и УНВ вводили в силикон-эпоксидную смолу путем диспергирования в бисерной мельнице до состояния, когда пленка ЛКП становится прозрачной и не содержит видимых невооруженным глазом включений. УНТ и УНВ вводили в ЛКМ в количестве от 0,25% до 2% от массы пленкообразователя. Измерение краевого угла смачивания проводили на отвержденном ЛКП с помощью современных приборов для определения смачиваемости поверхности. При проведении исследований использовали цифровой микроскоп с увеличением до 200х типа DMP 100 и измерительную головку для измерения смачивания поверхности фирмы FIBRO system ab (Швеция). Результаты исследований представлены в табл. 1. На рис. 2 приведены фотографии, полученные с помощью цифрового микроскопа.

| Табл. 1. Исследование смачиваемости ЛКП |

|

При использовании УНТ увеличение их концентрации в ЛКМ не приводит к увеличению краевого угла смачивания выше 88°, что говорит о достаточной равномерности распределения нанотрубок по поверхности [11]. В литературе также отмечается возможность конденсации воды в пространство между УНТ вследствие капиллярных эффектов и объединении отдельных трубок в пучки (рис. 3).

|

| Рис. 2. Капля воды на отвержденном ЛКП: а) исходное не-модифицированное ЛКП, б) ЛКП, модифицированное УНВ |

Наилучшие результаты были получены при применении углеродного нановолокна. По-видимому, это связано с геометрическими размерами частиц: диаметр нанотрубок ~ 5-20 нм, волокон — 20-60 нм. При увеличении концентрации УНВ в ЛКМ плотность их распределения в приповерхностном слое увеличивается, но это не всегда приводит к повышению гидрофобности поверхности. Как отмечено в работе [1], при плотных упаковках монодисперсных частиц независимо от их размера невозможно создать супергидрофобные поверхности. Оптимальное содержание углеродных нанотрубок и нановолокон в ЛКП составляет -0,5% на общую рецептуру.

|

| Рис. 3. Поверхность с УНТ в сканирующем электронном микроскопе [11] |

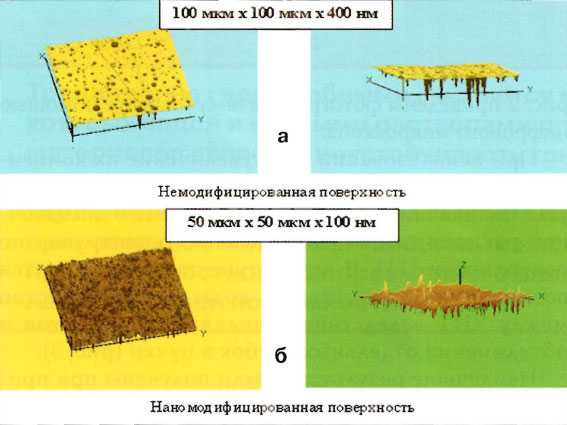

Изучение структуры поверхности наномоди-фицированных ЛКП проводили с помощью сканирующего нанотвердомера «НаноСкан-ЗБ», предназначенного для измерения геометрических параметров топографии поверхности с на-нометровым пространственным разрешением. На рис. 4 представлен трехмерный рельеф немоди-фицированной и наномодифицированной с помощью УНВ поверхности.

|

| Рис. 4. Трехмерный рельеф поверхности: а) немодифици-рованная поверхность, б) наномодифицированная поверхность |

Поверхность немодифицированного покрытия характеризуется неравномерной микрошероховатостью, направленной внутрь ЛКП. На поверхности имеются участки с гладкой поверхностью и участки с впадинами глубиной от 30 до 130 нм и шириной до 4 мкм. При введении углеродного на-новолокна примерно в 2 раза уменьшаются структурные элементы, как по ширине, так и по высоте, при этом их частота увеличивается примерно в 20 раз, что говорит о повышении микроструктурирования поверхности. На трехмерном изображении рельефа поверхности наблюдается микрошероховатость, направленная как на внутреннюю, так и на внешнюю поверхность ЛКП. Высота пиков достигает 60-70 нм. При этом покрытие имеет гладкую скользкую поверхность с высоким уровнем блеска. Микроструктурирование поверхности происходит в приповерхностном слое толщиной не более 50-80 нм при толщине пленки ЛКП до 40 мкм.

Известно [12], что последующая обработка поверхности углеродных трубок парами гексафтор-пропиленоксида приводит к образованию радикалов CF2, которые полимеризуются и формируют тонкий слой политетрафторэлинена на поверхности нанотрубок. В результате угол смачивания повышается до 160°. Гидрофобизацию тектуриро-ваннной, например оксидом кремния, поверхности можно достичь нанесением на поверхность смеси фторакрилового полимера и фторалкилэфиров [5]. Поэтому для повышения краевого угла смачивания поверхности силикон-эпоксидного покрытия наряду с микроструктурированием поверхности использовали объемную гидрофобизацию ЛКП путем применения фторсилана. В качестве фторсилана использован продукт фирмы EVONIK Industries (Германия) под торговым наименованием Dynasylan F 8261, относящийся к классу бифункциональных си-ланов, обладающий гидролизуемыми этоксисилил-группами и фторалкильной цепью (количество групп — CF 2 — 8). Результаты исследований приведены в табл. 2.

| Табл. 2. Исследование смачиваемости наномодифициро-ванных ЛКП |

|

Модель эффекта гидрофобизации поверхности ЛКП показана на рис. 5. Смачиваемость немодифицированного силикон-эпоксидного покрытия зависит от размера, формы и расположения неровностей поверхности. Уменьшение диаметра капилляров приводит к снижению смачиваемости поверхности и повышению гидрофобности покрытия. В случае наномодифицированного покрытия геометрические размеры капилляров уменьшаются. При этом капля жидкости касается поверхности только в нескольких точках, стягиваясь за счет поверхностного натяжения к шару, и при незначительных наклонах свободно скатывается с поверхности.

| Рис. 5. Капля воды на поверхности покрытий различной природы: а) силикон-эпоксидное немодифицирован-ное покрытие, б) наномодифицированное силикон-эпоксидное покрытие |

На основе проведенных исследований разработано противокоррозионно-противообрастающее без-биоцидное ЛКП с высоким уровнем гидрофобности (рис. 6) и скользящими свойствами для длительной защиты от коррозии и обрастания изделий морской техники, гидросооружений, энергетических установок. На способ получения супергидрофобной проти-вообрастающей эмали подана заявка № 2 010 121 866 о выдаче патента РФ на изобретение.

| Рис. 6. Смачивание противокоррозионно-противообрастающего безбиоцидного ЛКП |

Данная работа выполнена в рамках ФЦНТП «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007—2012 гг.».

Выражаем благодарность профессору, д-ру хим. наук кафедры редких металлов и нанома-териалов РХТУ им. Д.И. Менделеева Ракову Э. Г. за представленные образцы УНВ и техническую консультацию по их применению и зав. лабораторией сканирующей зондовой микроскопии, канд. физ-мат. наук Технологического института сверхтвердых и новых углеродных материалов Усеинову А. С. за проведение исследований структуры поверхности наномодифицированных ЛКП. Ш

Список литературы

1. Бойнович Л.Б., Емельяненко A.M. Гидрофобные материалы и покрытия: принципы создания, свойства и применение // Успехи химии. — 2008. — № 77 (7). — С. 619-638.

2. Миронова Г.А., Ильдарханова Ф.И., Коптева В.В. и др. Повышение гидрофобности противокоррозионно-противообрастающих лакокрасочных покрытий // Лакокрасочные материалы и их применение. -2010. — №7. —С. 26.

3. Martines E., Seunarine К., Morgan H. et al. Air-trapping on biocompatible nanopatterns // Langmuir. — 2006. — № 22. — P. 11230-11233.

4. Shiu J.Y, Kuo C.W., Chen P.L. et al. Fabrication of Tunable Superhydrophobic Surfaces by Nanosphere Lithography // Chem. Mater. — 2004. — № 16. — P. 561-564.

5. Hikita M., Tanaka K., Nakamura T. et al. Superliquid-repellent surfaces prepared by colloidal silica nanoparticles covered with fluoroalkyl groups// Langmuir. — 2005. — № 21. — P. 7299.

6. Zhu L., Jin Y. // Appl. Surf. Sci. — 2007. — № 253. — P. 3432-3439.

7. Ming W., Wu D., van Benthem R. et al. Superhydrophobic Films from Raspberry-Like Particles// Nano Lett. 2005. — № 5. —

P. 2298-2301.

8. Li Y, Huang X.J., Heo S.H. et al. Superhydrophobic Bionic Surfaces with Hierarchical Microsphere/SWCNT Composite Arrays // Langmuir. — 2007. — №23. — P. 2169.

9. Bravo J., Zhai L., Wu Z. et al. Transparent superhydrophobic films based on silica nanoparticles // Langmuir. — 2007. — № 23. —

P. 7293-7298.

10. Yang C.-W., Hwang I.-S., ChenYF. etal. Imaging of soft matter with tapping-mode atomic force microscopy and non-contact-mode atomic force microscopy// Nanotechnology. — 2007. — № 18. – P. 1-8.

11. Lau K.K.S., Bico J., Teo K.B.K. et al. Superhydrophobic Carbon Nanotube Forests//Nanoletters. — 2003. — № 3. — P. 1701.

12. Erbil H.Y., Demirel A.L., Avci Y et al. Transformation of a Simple Plastic into a Superhydrophobic Surface // Science. — 2003. — Vol. 299. — № 5611. — P. 1377-1380.

ОАО НИИ ЛКП с ОМЗ «Виктория»

Статья опубликована в журнале “ЛКМ” № 8 за 2010 год

promvest.info

«Супергидрофобные покрытия для электропроводов ЛЭП» в блоге «Перспективные разработки, НИОКРы, изобретения»

Времена, когда человечество обходилось костром, печкой или паровым котлом, давно миновали. Людям нужно электричество, и чем дальше, тем больше. Нам бы хотелось, чтобы оно было дешёвым, но его доставка потребителям обходится дорого. Российский климат не благоприятствует энергетике: коррозия разъедает опоры ЛЭП, в плохую погоду снег и лёд покрывают провода, вызывая повреждение линий, устранение неполадок требует много времени, сил и средств. С такими же проблемами сталкиваются многие северные страны, а также Китай и Япония. В последние годы учёные разных стран исследуют возможность защитить провода и конструкции ЛЭП с помощью специальных покрытий. Специалисты Института физической химии и электрохимии им. А.Н. Фрумкина РАН разработали и испытали супергидрофобные покрытия, которые помешают проводам обледенеть, а если такое всё же произойдёт, ото льда будет несложно избавиться.

Испытание супергидрофобных покрытий в потоке водного аэрозоля при температуре -5 °С и скорости ветра 10 м/с. Спустя минуту на алюминиевом образце без покрытия уже появляется слой льда

Налипание снега и льда на провода и опоры ЛЭП – большая проблема. Особенно опасны ледяные дожди, когда капли переохлаждённой жидкости попадают на металлическую поверхность, имеющую температуру ниже нуля. Вспомним хотя бы ледяной дождь, прошедший в декабре 2010 года над Центральной Россией. В результате только на территории Московской области было одновременно отключено 217 высоковольтных линий, 134 высоковольтных питающих центра 220 кВ, а также более 10 тысяч трансформаторных подстанций.

С обледенением линий борются, конечно. Чаще всего используют механические методы, но они требуют доступа к ЛЭП, что нарушает нормальную работу участка. К тому же механическое воздействие не препятствует обледенению, а устраняет его. Можно повысить сопротивление проводов, пропуская по ним ток в особом режиме. Провода нагреются, и лед расплавится, но этот метод приведёт к потере энергии. В последние годы для борьбы с обледенением стали активно применять растворы, которые замерзают при температурах значительно более низких, чем вода. Эти жидкости хороши в дорожном хозяйстве и авиации, но при транспортировке энергии малоэффективны. Срок действия таких «незамерзающих жидкостей» недолог, а регулярно наносить их на сотни, а то и тысячи километров проводов нереально. Все перечисленные способы требуют постоянного активного участия персонала, затрат энергии или химических реактивов, а иногда небезопасны для окружающей среды. Экономичнее делать провода и опоры ЛЭП из таких материалов, на которых вода не задерживается, а потому и не намёрзнет.

Сравнительные испытания алюминиевых проводов в условиях выпадения ледяного дождя (температура воздуха -4 °С, влажность воздуха 97%)

Вот что рассказала в интервью STRF.ru главный научный сотрудник ИФХЭ РАН член-корреспондент РАН, доктор физико-математических наук Людмила Бойнович:

«Одна из отличительных особенностей супергидрофобных материалов – самоочистка поверхности от пыли и других твёрдых частиц при её контакте с каплями жидкости. Дело в том, что даже при очень малых наклонах супергидрофобной поверхности капли воды не соскальзывают по ней, а скатываются. Благодаря водоотталкивающим свойствам поверхности, на ней практически не скапливается вода, которая может кристаллизоваться. Кроме того, уже образовавшийся лёд, изморозь или мокрый снег к таким поверхностям прилипают плохо и осыпаются с проводов под действием собственного веса или ветра».

На алюминиевую пластину с супергидрофобным покрытием (сверху) не налипает снег. Снимок сделан в условиях снегопада при температуре воздуха -3 °С, влажности 99% и скорости ветра 2 м/с

Специалисты Института физической химии и электрохимии им. А.Н. Фрумкина РАН и Института проблем механики им. А.Ю. Ишлинского РАН показали, что с алюминиевых поверхностей, на которые нанесено супергидрофобное покрытие, лёд легко удалить. Учёные работали с одножильными и многожильными алюминиевыми проводами. Сначала электрохимическими методами обрабатывали провода, в результате чего их поверхность становилась шероховатой – на ней возникали микро- и нанорельеф. Затем на шероховатую поверхность наносили гидрофобный агент – фтороксисилан. На таких поверхностях вода контактирует с материалом только по выступающим частям рельефа, то есть площадь реального контакта между жидкостью и материалом уменьшается в несколько раз. А чем меньше площадь контакта, тем меньше сцепление воды и льда с поверхностью.

Учёные давали образцам обмёрзнуть, а потом определяли, какие усилия нужны, чтобы вытянуть или выкрутить провод из ледяного чехла. Оказалось, что на супергидрофобных поверхностях капли воды почти не растекаются и легко скатываются при углах наклона поверхности меньше 15°. При супергидрофобизующей обработке прочность соединения льда с алюминием уменьшается в 2,6 раза, если из ледяного чехла приходится выкручивать многожильный кабель, и в 5–10 раз, когда вытягивают провод. При этом следов льда на освобождённом проводе не остаётся. От многократного повторения этой процедуры качество покрытия практически не пострадало, оно оказалось стойким к механическим нагрузкам. Поэтому супергидрофобное покрытие можно считать льдофобным. Оно хорошо переносит циклические перепады температур от -18 °С до +25 °С, свойственные средней полосе России.

«Чтобы получение супергидрофобного покрытия превратилось из искусства в технологию, необходим определённый уровень развития нанотехнологий, – поясняет Людмила Бойнович. – Нанотолщина слоя гидрофобного агента позволяет добиться максимальной механической стойкости контакта материала и покрытия и минимизировать его расход. Нанесение более толстого слоя гидрофобного агента может привести к отслаиванию покрытия при колебаниях температуры. Кроме того, нанокривизна элементов текстуры на поверхности позволяет эффективно повышать её гидрофобность».

Исследователи отмечают, что полученные ими супергидрофобные покрытия можно рассматривать как эффективное средство борьбы с обледенением и накоплением снега на алюминиевых элементах ЛЭП.

Работа выполнена при финансовой поддержке Президиума РАН (программа фундаментальных исследований № 24 «Фундаментальные основы технологий наноструктур и наноматериалов») и Совета при Президенте РФ по грантам и государственной поддержке ведущих научных школ.

Источник информации:

- L.B. Boinovich, A.M. Emelyanenko, Anti-icing potential of superhydrophobic coatings. Mendeleev Communications, 2013, 23, 3–10;

- Л.Б. Бойнович и др. «Адгезионная прочность контакта льда с супергидрофобным покрытием». Доклады Академии наук, 2013, том 448, № 6, с. 675–679.

sdelanounas.ru

Ученые создали новый супергидрофобный материал на углеродной основе

Новый вид супергидрофобного материала разработала группа исследователей. Новинка на углеродной основе станет экологичной заменой дорогостоящим и токсичным современным аналогам.Основа идеи создания инновационного материала — листья лотоса, поверхность которых имеет практически самые сильные водоотталкивающие свойства на планете. Микроструктура материала, получившего название LSEM, стала имитацией строения листа лотоса. Для создания супергидрофобного покрытия ученые синтезировали наночастицы оксида алюминия с карбоновыми кислотами, благодаря чему получили углеводородные цепи. Последние делают поверхность шероховатой – характерное качество всех гидрофобных материалов. Благодаря шероховатости капли воды минимально контактируют с поверхностью и просто соскальзывают с нее. Для оптимальных характеристик угол контакта с водой должен быть не менее 150°; в новом материале этот угол составляет 155°. «Эта цифра аналогична характеристикам лучших современных гидрофобных покрытий», — говорит Andrew Barron, руководитель проекта.LSEM нетоксичен и имеет разные способы нанесения на поверхность, в том числе и в виде аэрозоля. Кроме того, новинка гораздо прочнее современных аналогов. «Наш материал имеет более случайную иерархическую структуру, — говорит Barron. – Благодаря этому LSEM менее подвержен повреждениям и сохраняет свои свойства в течение длительного времени». Как считают исследователи, новинка найдет свое применение в морской области. Обычно в гидрофобных покрытиях используются ядовитые фторуглероды, негативно влияющие на окружающую среду. Использование LSEM позволит обеспечить безопасность водных ресурсов. Листья лотоса не в первые раз вдохновляют ученых на новые открытия. Недавно специалистами NASA было разработано инновационное покрытие для крыльев самолета, поверхность которого аналогична структуре листьев.www.mastercity.ru/blogs/post/9079/www.mastergrad.com

Композиция супергидрофобного покрытия и способ получения супергидрофобного покрытия из нее

Изобретения относятся к области химии, а именно к полимерным лакокрасочным материалам, образующим на защищаемой поверхности после высыхания супергидрофобное покрытие, и способу получения супергидрофобного покрытия для использования для защиты различных конструкций и сооружений строительства, транспорта и энергетики, эксплуатируемых в условиях открытого выпадения климатических осадков в виде дождя, снега, тумана, от обледенения, коррозии. Технический результат изобретений заключается в создании композиции и способа получения супергидрофобного покрытия, обладающего улучшенными физико-механическими характеристиками и высокими антиобледенительными свойствами. Композиция супергидрофобного покрытия включает в качестве гидрофобного пленкообразователя жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор», гидрофобный материал в виде порошковой смеси микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния Аэросил R-812, взятых при соотношении 20:1, отвердитель «Десмодур 75» и растворитель о-ксилол, при следующих соотношениях ингредиентов, мас. ч.: гидрофобный пленкообразователь – 100, гидрофобный материал в виде порошковой смеси – 10-50, отвердитель «Десмодур 75» – 13, растворитель о-ксилол – 10. В способе получения супергидрофобного покрытия предвариельно готовят порошковый компонент путем интенсивного смешивания микро- и наночастиц микронного фторопласта 4 «Флуралит» с нанодисперсным диоксидом кремния Аэросил R-812. Затем смешивают жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор» с отвердителем «Десмодур 75» и доводят смесь до заданной вязкости путем добавления в нее растворителя о-ксилола. Полученный гидрофобный материал наносят пневматическим распылением на защищаемую поверхность и после этого на не отвержденную поверхность гидрофобного слоя наносят электростатическим распылением предварительно подготовленный порошковый компонент. После отверждения получают супергидрофобное покрытие, характеризуемое краевым углом смачивания не менее 153° и сроком службы покрытия не менее 10 лет. 2 н.п. ф-лы, 2 табл., 4 пр.

Область техники

Изобретения относятся к области химии, а именно к полимерным лакокрасочным материалам, образующим на защищаемой поверхности после высыхания супергидрофобное покрытие, и способам получения супергидрофобного покрытия, которое может быть использовано для защиты различных конструкций и сооружений строительства, транспорта и энергетики, эксплуатируемых в условиях открытого выпадения климатических осадков в виде дождя, снега, тумана, от обледенения, коррозии.

Уровень техники

Данная техническая проблема является актуальной особенно для стран, в том числе и России, где зима составляет порядка шести и более месяцев в году. Так, например, налипание гололедно-изморозевых отложений (далее ГИО) на поверхности приводит к нарушению технологических процессов, невозможности проведения сборочных работ, утяжеляет конструкции, вплоть до их разрушения, представляет опасность при эксплуатации и требует большой затраты труда для сбрасывания льда и снега, налипающих на такие поверхности.

В последние годы для снижения накопления ГИО стали активно разрабатывать и применять физико-химические методы. Применение таких методов в основном направлено на решение двух задач. Это, во-первых, снижение накопления ГИО за счет предотвращения/замедления перехода переохлажденных капель воды, попадающих на конструкционные элементы, в твердое состояние с последующим их удалением с поверхности под действием гравитационных сил и колебаний различной природы. Вторая задача – снижение адгезии воды и ГИО к поверхностям, что также облегчает удаление ГИО с поверхностей под действием собственного веса или при ветровой нагрузке.

Одним из наиболее простых решений первой задачи является использование лакокрасочных и композиционных материалов, содержащих антифризы. Лакокрасочные составы подбирают таким образом, чтобы пленкообразователь, будучи нерастворимым в воде, не препятствовал диффузионному обмену антифризов (в основном используют хлориды одно- и двухвалентных металлов) и воды. Концентрация антифризов берется предельно высокой. В зависимости от типа антифриза и степени его капсулирования пленкообразователем температура образования льда понижается на десятки градусов [Яковлев, А.Д. Химия и технология лакокрасочных покрытий / А.Д. Яковлев. СПб.: 2008, 448 с.].

С точки зрения практического применения более привлекательным является снижение адгезии воды и ГИО к защищаемой от обледенения поверхности (провод, металлическая конструкция, изолятор).

Известно, что решение этой задачи имеет следующие варианты. Первый вариант – достижение основной цели – снижение адгезии – опирается на использование жидких или твердых гидрофобных покрытий – антиадгезивов, отделяющих поверхность от ГИО. В качестве жидких антиадгезивов, как правило, используются высоковязкие силиконовые смазки, вазелин, которые представляют собой органические, кремнийорганические или фторированные жидкости, загущенные мелкодисперсными наполнителями. Нанесение их на защищаемую поверхность позволяет снизить адгезию воды в десятки раз. Такая эффективность жидких антиадгезивов связана с тем, что разрушение контакта между поверхностью и ГИО происходит по когезионному механизму, внутри жидкой пленки, имеющей слабые межмолекулярные взаимодействия. Однако смазки, как и упомянутые выше покрытия с антифризами, требуют многократного повторного нанесения [Farzaneh М., Volat С., Leblond A. Anti-icing and De-icing Techniques for Overhead Lines / In: Atmospheric Icing of Power Networks. Ed. by M. Farzaneh, Springer Science + Business Media B.V.: 2008, p. 229-268]. Атмосферный лед обычно образуется из капель сверх охлажденной воды. Для того чтобы “прицепиться” к поверхности на первой стадии образования льда, эти капли смачивают поверхность, замещая воздушное межфазное пространство водным межфазным пространством. Этого процесса можно избежать только при идеально гладкой поверхности, что практически недостижимо. Кроме того, многое зависит от внешних условий: нарастание обледенения при мокром снеге и обледенение на сильном морозе носит разный характер. Следует обратить внимание на это физическое явление, так как в нем проявляется влияние вариабельности погодных условий, что значительно усложняет решение технической задачи за счет подбора универсальных покрытий для защищаемых поверхностей. При этом самые жесткие условия – не объемное налипание снега, а резкое обледенение, становятся «камнем преткновения» для большинства покрытий.

Второй вариант снижения адгезии льда к покрытию решается за счет применения полимерных материалов на основе пленкообразователей, обладающих низкой поверхностной энергией, и гидрофобизации обычных (не водоотталкивающих) покрытий.

Известны разработки «льдофобных» покрытий из политетрафторэтилена Poly(tetrafluoroethylene) (PTFE, или Teflon) и полидиметилсилоксана poly(dimethylsiloxane) (silicone или PDMS). PTFE хорошо показал себя против налипания мокрого снега. Однако адгезия мокрого снега и льда отличаются, поэтому проводить обобщение в случае покрытий из PTFE невозможно [ЕР, 339583, А1; WO 200164810, JP 4045168, CN 101707103, US 2006281861, JP 2003027004, US 20120045954]. Установлено, что полимеры на базе кремния показывают лучшие результаты по предотвращению адгезии льда, чем PTFE [US 2003232941, US 2012058330, US 2003232201, ЕР 1849843, JP 2003155348, JP 2003147202, JP 10204340].

Известен эпокси-кремниевый лак марки Wearlon (США). Этот коммерческий продукт показывает коэффициент уменьшения адгезии 12, тогда как Teflon – только 2. Показано, что с использованием гибридных лаков на основе смеси полисилоксановых и фторуглеродных полимеров можно получить покрытия, свойства которых лучше, чем у PDMS или PTFE материалов. Например, полиперфторалкил(мет)акрилаты (polyperfluoroalkyl(meth)-acrylates), модифицированные литием, компании Боинг (Boeing Company) (US, 6797795, В1) снижают адгезию на 25 пунктов сильнее, чем PTFE.

В целом анализ значительного количества доступных относительно гладких покрытий – антиадгезивов [Menini R., Farzaneh М. Advanced Icephobic Coatings // J. Adhesion Sci. Technol. 2011. V. 25. P. 971-992], позиционируемых как потенциально «льдофобные», позволяет сделать вывод, что применение таких материалов позволяет существенно снизить количество энергии, затрачиваемой на удаление ГИО с их поверхности, но не предотвращает при этом образования льда. Использование таких материалов достаточно эффективно в случае образования ГИО за счет мокрого и сухого снега. Однако такие покрытия малоэффективны в борьбе с образованием отложений за счет переохлажденного дождя или дождя, падающего на переохлажденную поверхность. Хотя капли и испытывают сильное сужение на гладкой гидрофобной поверхности, они, тем не менее, сохраняют ненулевую площадь контакта и, рано или поздно, замораживаются при любой минусовой температуре подложки, например, в течение нескольких секунд, если температура меньше минус 10°С (Mishchenko L., Hatton В., Bahadur V., et al. Design of Ice-free Nanostructured Surfaces Based on Repulsion of Impacting Water Droplets // Nanoletters. 2010, V.4, №12, P. 7699-7707).

Одним из самых перспективных решений для борьбы с ГИО на конструкционных элементах и повышения эффективности борьбы с такими видами ГИО, как «ледяной дождь и ледяная изморозь», является создание супергидрофобных покрытий (Varanasi К., Deng Т., Smith J, Hsu М. Frost formation and ice adhesion on superhydrophobic surfaces // Applied physics letters. 2010. V. 97. 234102). Традиционно гидрофобными считаются материалы и покрытия, краевой угол смачивания которых водой и водными растворами превышает 90°. Следует отметить, что гидрофобность – свойство, обусловленное не столько характеристиками материала или покрытия в целом, сколько свойствами и структурой приповерхностного слоя толщиной в несколько нанометров.

Известно, что на гладких поверхностях за счет варьирования химического состава поверхностного слоя можно весьма ограниченно увеличивать гидрофобность. Максимально достижимый краевой угол смачивания для гладких поверхностей составляет ~106°. Для получения супергидрофобных материалов с краевым углом смачивания более 140° необходимо использовать совместно влияние шероховатости и химической структуры поверхности. Именно подбором поверхностной текстуры можно достичь супергидрофобного состояния (Бойнович Л.Б., Емельяненко А.М. Гидрофобные материалы и покрытия: принципы создания, свойства и применение // Успехи химии, 2008, Т. 77, С. 619-638). На супергидрофобных покрытиях после соударения с поверхностью капли воды настолько быстро «отскакивают» от нее, что не успевают затвердевать, и, таким образом, никакого обледенения практически не происходит.

Наиболее близким по технической сущности к заявленному изобретению является композиция супергидрофобного покрытия и способ его получения, включающий синтезирование акрилового полимера, смешивание его с силиконовой смолой и с силикатными наноразмерными частицами, модифицированными органосиланом, с последующим нанесением на алюминиевые пластинки путем распыления (US, 2010314575, А1). При этом образуется супергидрофобная поверхность (краевой угол смачивания около 160°С).

Однако основным недостатком известного технического решения является низкая износостойкость и недолговечность получаемого супергидрофобного покрытия. Кроме того, антиобледенительные свойства покрытия могут значительно ухудшаться, так как будет происходить постепенное разрушение шероховатого супергидрофобного слоя в процессе его эксплуатации.

Раскрытие изобретений

Задача, на решение которой направлены изобретения, заключается в создании новой композиции супергидрофобного покрытия и способа получения супергидрофобного покрытия, которое надежно и долговечно защищает поверхности строительных конструкций, объектов транспорта и энергетики от ГИО.

Технический результат предлагаемых изобретений заключается в создании композиции супергидрофобного покрытия и способа получения супергидрофобного покрытия, обладающего улучшенными физико-механическими характеристиками и высокими антиобледенительными свойствами.

Предлагаемая задача решена следующим образом. Композиция супергидрофобного покрытия включает гидрофобный пленкообразователь и отличается тем, что в качестве гидрофобного пленкообразователя она содержит жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор», при этом в композицию дополнительно введены гидрофобный материал в виде порошковой смеси микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния «Аэросил R-812», взятых при соотношении 20:1, отвердитель «Десмодур 75», растворитель «о-ксилол», при следующих соотношениях ингредиентов, мас. ч.:

Упомянутый гидрофобный пленкообразователь – 100

Упомянутый гидрофобный материал в виде порошковой смеси – 10-50

Отвердитель «Десмодур 75» – 13

Растворитель «о-ксилол» – 10

Способ получения супергидрофобного покрытия из упомянутой ранее композиции включает нанесение на защищаемую поверхность слоя гидрофобного пленкообразователя за счет распыления и отличается тем, что предварительно готовят порошковый компонент путем интенсивного смешивания микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния «Аэросил R-812», взятых при соотношении 20:1, затем смешивают жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор» с отвердителем «Десмодур 75», доводят смесь до заданной вязкости путем добавления в нее растворителя «о-ксилол», и полученный гидрофобный материал наносят пневматическим распылением на защищаемую поверхность до получения гидрофобного слоя толщиной от 120 до 250 мкм, после этого на не отвержденную поверхность полученного гидрофобного слоя наносят электростатическим распылением упомянутый ранее предварительно подготовленный порошковый компонент, затем производят отверждение при 80-90°С в течение 3-4 часов или при комнатной температуре в течение 24 часов и получают супергидрофобное покрытие, которое характеризуется краевым углом смачивания не менее 153° и сроком службы не менее 10 лет.

Предлагаемые изобретения осуществляют следующим образом.

На основе проведенных авторами исследований была разработана новая композиция супергидрофобного покрытия, включающего гидрофобный пленкообразователь и гидрофобный материал, осуществляющий его поверхностную модификацию, а также создана оптимальная технология формирования шероховатого супергидрофобного покрытия, обладающего улучшенными физико-техническими показателями и высокими антиобледенительными свойствами.

Супергидрофобное покрытие представляет собой слоистое покрытие, в котором внутренний слой образован пленкообразователем, обладающим высокими адгезионными свойствами к защищаемой поверхности (например, металлам, керамике, бетону) и к материалу наружного (внешнего) слоя. В качестве гидрофобного пленкообразователя был использован гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор» (далее Винифтор), в который предварительно были введены в заданных количествах отвердитель и растворитель.

Наружный слой образован из гидрофобного материала, представляющего собой порошковую смесь микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния «Аэросил R-812», взятых при соотношении 20:1 (далее порошковая смесь). При создании супергидрофобного покрытия частицы выступают на поверхности внутреннего слоя и формируют шероховатость внешней поверхности супергидрофобного покрытия.

Композиция супергидрофобного покрытия включает следующие ингредиенты, мас. ч.:

Пленкообразователь – 100

Порошковая смесь – 10-50

Отвердитель «Десмодур 75» – 13

Растворитель «о-ксилол» – 10

Создание супергидрофобного покрытия осуществляют нанесением порошковой смеси на поверхность не отвержденного Винифтора.

Предлагаемый способ позволяет впервые получить супергидрофобное покрытие путем распыления (пневматического, безвоздушного) Винифтора, с предварительно добавленным в него отвердителем и растворителем, на защищаемую поверхность, и последующим электростатическим распылением на не отвержденную поверхность Винифтора порошковой смеси. Полученное супергидрофобное покрытие имеет шероховатую текстуру поверхности.

Для осуществления способа:

– производят подготовку порошковой смеси путем интенсивного смешивания микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния «Аэросил R-812», взятых при соотношении 20:1;

– смешивают Винифтор с отвердителем и растворителем, наносят его пневматическим распылением на защищаемую поверхность и получают слой покрытия толщиной от 120 до 250 мкм;

– наносят электростатическим распылением подготовленную ранее порошковую смесь на не отвержденную поверхность Винифтора;

– производят отверждение полученного покрытия при 80-90°С в течение 3-4 часов или при комнатной температуре в течение 24 часов.

Варианты конкретного выполнения изобретений

Изобретение поясняется следующими примерами.

Пример 1 (без порошковой смеси)

В качестве гидрофобного полимерного пленкообразователя был использован Винифтор, 100 г, в который добавляли 13 г отвердителя «Десмодур 75», и доводили композицию до необходимой вязкости путем добавления 10 г растворителя «о-ксилол». Затем композицию наносили пневматическим распылением на алюминиевую пластинку. После этого формировали покрытие при температуре 85°С в течение 3 часов. Поверхность такого покрытия ровная и гладкая, краевой угол смачивания составляет 92°.

Пример 2

Композицию готовят аналогично примеру 1. Затем ее наносили пневматическим распылением на алюминиевую пластинку слоем толщиной от 50 до 120 мкм. Далее, на не отвержденную поверхность электростатическим распылением наносили предварительно приготовленную порошковую смесь (при соотношении 20:1) из расчета 15 г смеси на 1 м2 поверхности. При электростатическом распылении порошковая смесь, проходя через пистолет, заряжается и распыляется на пластинке, образуя на ней второй (внешний) слой. После этого формируют покрытие при температуре 85°С в течение 3 часов.

Краевой угол смачивания такого покрытия составлял до 145°. Однако верхний супергидрофобный слой не был износостойким и быстро стирался, и краевой угол смачивания снижался до 92°. При этом физико-механические свойства сформированного покрытия соответствовали свойствам покрытия, полученного по примеру 1.

Пример 3

Композицию готовят аналогично примеру 1, а порошковую смесь – примеру 2. Затем композицию наносили пневматическим распылением толщиной слоя от 120 до 250 мкм на алюминиевую пластинку, и аналогично примеру 2 на ее поверхности создавали внешний слой из порошковой смеси. После этого формировали покрытие при 85°С в течение 3 часов.

Краевой угол смачивания такого покрытия составлял 155°. При этом на поверхности покрытия наблюдается выраженный микрорельеф, образование которого связано с напряжением, возникающим при отверждении композиции из-за частичного блокирования испарения частиц растворителя из композиции. Полученный микрорельеф способствует созданию супергидрофобного покрытия.

Полученное супергидрофобное покрытие характеризуется краевым углом 155° и хорошей износостойкостью.

Пример 4

Алюминиевую пластинку, с нанесенными на нее не отвержденной композицией и порошковой смесью готовят аналогично примеру 3. После этого формируют покрытие при температуре 25°С в течение 24 часов.

Полученное супергидрофобное покрытие характеризуется краевым углом 153° и хорошей износостойкостью. Далее покрытия, полученные по Примеру 1 и Примеру 3, были проверены на антиобледенительные свойства. По результатам первого эксперимента по исследованию антиобледентельных свойств покрытий, который моделирует «изморозь» – при детальном осмотре трех образцов: чистого алюминия, гидрофобного покрытия по Примеру 1 и супергидрофобного покрытия по Примеру 3, было выявлено, что наименьшее количество «изморози» образуется на образце с супергидрофобным покрытием согласно Примеру 3.

Второй эксперимент по исследованию антиобледенительных свойств, имитирующий испытание падающего дождя на переохлажденную поверхность для плоских и цилиндрических образцов – на покрытии по Примеру 3, показал, что на нем почти не наблюдается капелек воды по сравнению с чистым алюминием или образцом с покрытием по Примеру 1. Вся поверхность чистого алюминия покрыта большим количеством, как маленьких, так и крупных капель воды. На покрытии по Примеру 3 видны большие капли воды, но их количество меньше по сравнению с чистым алюминием. Таким образом, можно говорить, что создание супергидрофобного покрытия является эффективным способом борьбы с ГИО, как с изморозью, так и с дождем, падающим на переохлажденный провод.

Были проведены исследования физико-механических характеристик покрытий образцов, выполненных по Примерам 1-4.

Данные исследований приведены в Таблице 1.

Анализ результатов испытаний, приведенных в таблице 1, показывает, что полученное супергидрофобное покрытие в Примере 4 отличается улучшенными физико-механическими характеристиками и высокими антиобледенительными свойствами.

Важной характеристикой супергидрофобного покрытия является износостойкость покрытия и, как следствие, срок его службы. Были проведены испытания износостойкости полученного супергидрофобного покрытия и известного покрытия из Винифтора. Для исследования был использован специальный прибор.

Металлическую пластинку с покрытием из Винифтора и алюминиевую пластинку с супергидрофобным покрытием из примера 4 помещали в зажим. При этом участок пластинки, помещенный в зажим, предварительно освобождают от покрытия и тщательно зачищают. Скребок крепят в зажиме, на штифт головки ставят груз массой 331 г. Затем шатун со скребком опускают на пластинку и включают двигатель прибора. В результате испытаний стойкость к истиранию выражается числом двойных ходов, с учетом толщины покрытия. В таблице 2 приведены результаты испытаний.

Стойкость к износу покрытия, полученного из Винифтора, составляет 57 дв.ход/мкм стойкость супергидрофобного покрытия из Примера 4 к износу снижается и составляет 36 дв.ход/мкм. Снижение стойкости к износу у супергидрофобного покрытия по сравнению с покрытием, полученным из чистого Винифтора, обусловлено существенной шероховатостью поверхности. Известно, что срок службы покрытия из Винифтора составляет 15-25 лет, следовательно, при тех же самых условиях эксплуатации, исходя из данных по значению износа в таблице 2, можно утверждать, что срок службы исследуемого покрытия будет не менее 10 лет.

Предлагаемое супергидрофобное покрытие и технология его создания отличаются технологичностью, невысокой стоимостью, доступностью технологического оборудования, возможностью нанесения на различные поверхности, в том числе на поверхности объектов, находящихся в эксплуатации без их демонтажа. Полученные покрытия отличаются долговечностью и повышенной износостойкостью поверхностного супергидрофобного слоя.

1. Композиция супергидрофобного покрытия, содержащая гидрофобный пленкообразователь, отличающаяся тем, что в качестве гидрофобного пленкообразователя она содержит жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор», при этом в композицию дополнительно введены гидрофобный материал в виде порошковой смеси микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния Аэросил R-812, взятых при соотношении 20:1, отвердитель «Десмодур 75», растворитель о-ксилол, при следующих соотношениях ингредиентов, мас. ч.:

Упомянутый гидрофобный пленкообразователь – 100;

Упомянутый гидрофобный материал в виде порошковой смеси – 10-50;

Отвердитель «Десмодур 75» – 13;

Растворитель о-ксилол – 10.

2. Способ получения супергидрофобного покрытия из композиции по п. 1, включающий нанесение на защищаемую поверхность слоя гидрофобного пленкообразователя за счет распыления, отличающийся тем, что предварительно готовят порошковый компонент путем интенсивного смешивания микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния Аэросил R-812, взятым при соотношении 20:1, затем смешивают жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор» с отвердителем «Десмодур 75», доводят смесь до заданной вязкости путем добавления в нее растворителя о-ксилол, и полученный гидрофобный материал наносят пневматическим распылением на защищаемую поверхность до получения гидрофобного слоя толщиной от 120 до 250 мкм, после этого на не отвержденную поверхность полученного гидрофобного слоя наносят электростатическим распылением упомянутый ранее предварительно подготовленный порошковый компонент, затем производят отверждение при 80-90°С в течение 3-4 часов или при комнатной температуре в течение 24 часов и получают супергидрофобное покрытие, которое характеризуется краевым углом смачивания не менее 153° и сроком службы не менее 10 лет.

findpatent.ru

Мир современных материалов – Прозрачное супергидрофобное покрытие

Водо- и грязеотталкивающая спортивная и верхняя одежда или противотуманные ветровые стекла – есть много повседневных продуктов, которые могут получить выгоду от супергидрофобных покрытий. Исследователи из Технологического института Карлсруэ (KIT), создали Fluoropor – материал, который является прозрачным и устойчивым к истиранию и состоит из фторированной полимерной пены с непрерывной нано/микроструктурой.

Фторопластовое покрытие на медной тонкой пленке.

Photo: Bastian E. Rapp, KIT

Капли воды стекают с поверхности листа: в природе это явление в основном известно для растений лотоса. Исследователи имитируют эффект лотоса с помощью супергидрофобных, то есть сильно водоотталкивающих, поверхностей. В KIT команда доктора Бастиана Э. Раппа (Dr. Bastian E. Rapp) разрабатывает новый класс таких материалов под названием Fluoropor.

Исследователи объединяют свойства фторполимеров, то есть пластмасс со степенью фторирования, с шероховатостью, скопированной из листьев лотоса.

Таким образом они получают поверхности, которые являются масляными и водоотталкивающими. Новые материалы характеризуются высокой химической и термической стабильностью. Группа впервые занялась разработкой фторированной полимерной пены, которая, кроме того, является прозрачной и нечувствительной к истиранию. Этот материал, названный Fluoropor, представлен в Nature Scientific Reports.

Сверхгидрофобные свойства развиваются из-за структурирования на нано/микромасштабе. Такие чрезвычайно тонкие структуры делают поверхности очень чувствительными к истиранию и объясняют тот факт, что они недостаточно надежны для повседневных применений. В случае Fluoropor, напротив, нано /микроструктура не ограничивается поверхностью, а встречается во всем материале, что дает материалу высокую долговременную стойкость к истиранию и возможность для ежедневного использования. Пена кажется оптически прозрачной из-за ее крошечных пор, диаметр которых меньше длины волны видимого света. Таким образом, Fluoropor идеально подходит как покрытие для прозрачных подложек, таких как стекло. Однако материал может также применяться, например, к металлу, полимерам или текстильным изделиям.

Fluoropor можно эффективно изготавливать на одной стадии различной толщины с помощью так называемой фотоиндуцированной радикальной полимеризации.

Fluoropor-покрытие на металлической, полимерной и тканевой поверхностях.

а) Fluoropor на золоте b) Fluoropor на меди c) Fluoropor на медном листе d) Fluoropor на эпоксидном полимере e) Fluoropor на одежде из микрофибры

Источник: https://www.kit.edu/kit/english/pi_2017_167_transparent-coatings-for-everyday-applications.php

Вас также может заинтересовать:

worldofmaterials.ru

Супергидрофобность в быту или доступные нанотехнологии

Сегодняшний краткий обзор посвящен составам, позволяющим добиться в домашних условиях супергидрфобности обрабатываемых объектов.

Длительное время ходит много разговоров о потенциале нанотехнологий, в частности, о нанотрубках, графене, фуллеренах и их применениям, которые способны решить все наши проблемы. Словом, очередной технологический прорыв вот-вот на носу. Однако, идут года и особых доступных «революционных» подвижек не набюлюдается. В связи с чем я и решил провести небольшое исследование западного рынка на предмет распространения новых материлов, благодаря которым можно будет упростить себе жизнь. Но обо всем по порядку.

Задача была поставлена просто: отыскать средство для покрытия поверхности для достижения максимальной гидрофобности, т.е. максимального снижения смачиваемости обработанной среды водой(в моем случае, красящей жидкостью, на основе воды). Наиболее простым, и, с точки зрения производства, выгодным, являются порошкообразные эмульсионные системы и составы, при высыхании создающие и/или оставляющие поверхность мизерной шероховатости (за счет заполнения трещин и углублений в материале частицами нанометровых масштабов) и со свойствами низкой интенсивности молекулярного взаимодействия веществ поверхностоной (нанесеной) фазы и жидкой среды.

Таким образом, задача технически состоит в том, чтобы удельная свободная поверхностная энергия на границе раздела сред была чрезвычайно мала.

На данный момент существует масса средств подобного рода, начиная от автомобильных восков и покрытий типа Umbrella до средств по уходу за обувью (водоотталкивающие покрытия), однако ни одно из использованных мной средств удовлетворительного эффекта не возымело.

В этой связи я вспомнил про давнишний проект — NeverWet одной американской металлургической компании Ross Technologies и ее подразделения Ross Nanotechnologies, получивший на престижной американской выставке INPEX 2011 (The Invention & New Product Exposition) некую награду «Grand Prix Award».

Эта небольшая компания из Филадельфии производит всевозможные изделия из стали. Кризис всем дал прикурить, и руководству потребовалось срочно решать вопрос сохранности перепроизведенной продукции, в результате чего и было создано подразделение Ross Nanotechnology.

Суть материала в том, что он создает слой супергидрофобного материала на поверхности обработанного предмета. Заявляется АЖ до 175° краевой угол смачивания, что, в общем – то, невероятно круто.

Результаты такой низкой смачиваемости вы можете видеть на приложенных видео:

В итоге получаем не просто устойчивое к смачиванию водой поверхность, которой можно покрывать не только одежду и электронику, но и противообледенительную, противобактериальную, антикоррозионную самоочищающуюся поверхность. Только представьте- обрабатывать внутреннюю поверхность труб, обшивку корпуса судна, покрывать обувь для максимальной герметичности и сохранения внешнего вида, покрывать электронные платы, покрывать поверхность фюзеляжа самолетов, избегая дорогостоящей «мойки» перед каждым полетом… Идей применения материала не счесть.

И все бы ничего, но данный продукт, как оказалось, получить невозможно. Были совершены звонки, написаны различного содержания привлекательные письма. Ответ один – «Оставьте заявку на сайте, мы ее рассмотрим. Пока розничных продаж нет». Даты продаж в розницу постоянно отодвигались на сайте, что не могло не натолкнуть на сомнения, хотя бы, об экологичности и токсичнсоти продукта. С пониманием того, что в действиетности можно найти на ранке, я отправился на зарубежные форумы, площадки продаж, с надеждой, что у кого—то есть пробники или «отлито в баночку домой», но все как один ищут и никто не предлагает.

Поразмыслив немного, я решил сунуться туда, где могут производить что угодно в промышленных масштабах. Туда, где производится основная масса общедоступной(и не очень) продукции – Китай. В результате небольшого исследования промышленного химического рынка Китая, выявилась некая фабрика Liyang ZiXiLai, производящая собственное гидрофобное покрытие. После проведенных преговоров, были высланы три образца их продукции и инструкции.

Также, китайцами была дана информация о токсичности покрытия NeverWet, и о том, что это не тонкое, а довольно-таки толстое покрытие молочного цвета, что существенно ограничивает возможности применения.

Так или иначе, в банках оказались три разные жидкости: Супергидрофобное, Супергидрофильное и некое Supersmooth покрытие.

Все жидкости были протестированы, и результат оказался далеко не таким, как заявлено. По документации, растворителем – основой оказался этиловый спирт, а частицами… Диоксид титана. Забавно, как производитель смело завил 140° краевого угла смачивания и долговечность покрытия. После обработки остается слегка липкая поверхность, напоминающая жировой слой на кухонных вытяжках. смачиваемость та же.

Справедливости ради надо сказать, что определенный эффект, все же, был достигнут, но далеко не тот, что ожидался. Фото тестов не прикладываю – водоотталкивающая способность в лучшем случае оказалась примерно такой же, как средства для покрытия стекол автомобилей – ничего, но не фонтан.

Казалось бы, вот и все — если и на китайском рынке нет адекватного качества супергидрофобных покрытий, то их можно и не искать где-либо в ближайшее время.

Однако, был обнаружен клон NeverWet, зовущийся Ultra Ever Dry, а так же WaterBeader (waterbeader.com) распространяющи аналогичную смесь. При прямом контакте через почту Ultra Ever Dry выяснилось, что контора небольшая, и в ней есть русский менеджер (имя умолчу), согласившийся на пересылку в Россию набора для покрытия (минимального размера фасовки – по 1 кварту-0.9 литра). Стоимость же пересылки состава составила в районе 600 долларов США. На такой шаг я решиться не смог, поэтому оценку составу дать не могу. Недавно, также, пришло сообщение, что продукт не высылается физическим лицам. Если бы перевод был бы оформлен, сомневаюсь, что дальнейшая связь с конторой была бы продолжена. Остается лишь заметить, что данный состав является так же токсичным, и предназначен только для производственных условий.

В итоге, я продолжаю поиски решений для повседневного «домашнего» использования, хотя и подобные «токсичные» варианты меня так же устроят – есть же респираторы в конце — концов.

Надеюсь, данная статья даст общее представление по вопросу на данный момент для интересующихся.

Источник: http://habrahabr.ru/post/183342/

www.corrosio.ru