Перлит, свойства – Справочник химика 21

Для получения вспомогательного вещества природный перлит нагревают до начала плавления (около 1000°С), когда он приобретает пластические свойства и расширяется в результате выделения водяного пара и газа, причем первоначальный объем его возрастает приблизительно в 20 раз. Образуются небольшие непра вильные бусины почти белого цвета, состоящие из очень большого числа полых ячеек. Для получения различных сортов перлита его измельчают и классифицируют (под микроскопом видны небольшие пластинки неправильной формы). [c.347]На основе сочетания этих видов разработаны и уже находят применение комбинированные способы изоляции, например вакуумно-порошковая с азотным экраном, многослойно-порошковая и др. Обычная насыпная (пористая) теплоизоляция на основе волокнистых материалов (стеклянная и минеральная вата), а также порошковых материалов (углекислая магнезия альба , кремнегель, аэрогель кремневой кислоты, перлит) и пеноматериалов (мипора, пенополистирол, полиуретан, стеклопласты) из-за низкой эффективности в оборудовании для жидкого водорода широкого распространения не получила. Состав, свойства, области и особенности применения всех этих видов изоляции достаточно полно освещены в литературе по технике глубокого охлаждения и в настоящей брошюре не рассматриваются. Ниже описаны те

Свойства чугуна зависят от формы входящего в его состав графита, а также от структуры металлической основы (перлит, феррит, мартенсит и т. д.). Обычно в сером чугуне графит выделяется в виде пластинок, поэтому при растяжении или [c.139]

Многие метабораты окрашены в разные цвета. Это их свойство используют при получении окрашенных борных стекол или так называемых перлов буры , которые применяются в химическом анализе. [c.221]

Из других свойств свечения перлов NaF—U следует отметить, что послесвечение их также кратковременно [783, [c.151]

При использовании этого свойства для анализа приготовляют прежде всего перлы, нагревая фосфорную соль или буру в круглом ушке, согнутом из платиновой проволоки (рис. 28). Ушко накаливают в пламени горелки и погружают еще горячим в соль. Часть соли расплавляется около горячей проволоки и пристает к ней. Приставшую соль сначала держат над вершиной пламени на некотором расстоянии от нее. [c.46]

Для защиты фильтровальных перегородок от забивания применяют вспомогательные вещества (перлит, диатомит, активированный уголь и др.), которые наносят слоем на перегородку или вводят в суспензию для регулирования свойств осадка. Кроме того, для улучшения показателей процесса в суспензию могут вводить различные коагулянты или флокулянты, агрегатирую-щие твердые частицы. [c.187]

В случае тонкодисперсных суспензий, а также легко деформирующихся твердых частиц закупорку пор фильтровальной перегородки и самого осадка часто можно предотвратить путем добавления к суспензии вспомогательных веществ или расположения слоя последних на перегородке. Эти вещества (диатомит, перлит, асбест, древесный уголь, силикагель и др.) образуют как бы каркас, препятствующий закупориванию пор. Если добавляемые вещества обладают адсорбционными свойствами (например, силикагель, активированный уголь), то они часто способны задерживать твердые частицы размером до 0,01 мкм или обесцвечивать жидкую фазу суспензии. Используемые вещества должны быть, разумеется, химически инертны по отношению к суспензии и нерастворимы в ее жидкой фазе, имея при этом узкий фракционный состав (частицы близких размеров). Выбор вспомогательных веществ и способа их использования производят опытным путем.

Для получения вспомогательного вещества природный перлит нагревают до начала плавления (около 1000° С), когда он приобретает пластические свойства и расширяется в результате выделения водяного пара и газа, причем первоначальный объем его [c.287]

Эрозионная прочность углеродистой стали в литом состоянии определяется в основном свойствами двух структурных составляющих — феррита и перлита. Раствор феррита кроме углерода может иметь и другие элементы (например, кремний, хром и др.), значительно влияющие на его свойства. Свойства перлита зависят в основном от формы цементита его зерна, находящиеся в перлите, могут иметь глобулярную или пластическую форму. Исследования показывают, что сопротивляемость стали гидроэрозии зависит от свойств отдельных структурных составляющих и их взаимосвязанности в общей структуре сплава. [c.126]

Перлит по сравнению с нелегированным ферритом обладает большей эрозионной прочностью. Поскольку перлит представляет собой механическую смесь феррита и цементита, то его свойства, а следовательно, и сопротивление разрушению зависят от свойств этих составляющих, их дисперсности и формы. Установлено, что перлит с карбидами пластинчатой формы обладает значительно большей эрозионной стойкостью, чем перлит с карбидами глобулярной формы (табл. 32). Глобулярная форма уменьшает поверхность карбидной фазы, поэтому ее участие в сопротивлении разрушению резко снижается. При наличии в перлите карбидов глобулярной формы основное поле занято ферритом принимающим на себя большую часть нагрузки, вследствие чего сопротивление 126

Перлит с карбидами пластинчатой формы разрушается равномерно. В этом случае сталь оказывает большое сопротивление пластической деформации, так как пластинчатый перлит обладает более высокими упругими свойствами. [c.127]

Во многих случаях строительства для снижения общего веса здания или повышения теплоизоляционных свойств желательно применять строительные блоки или другие стройматериалы низкого удельного веса. В США в бетонную смесь для этой цели часто вводят вспученный перлит или другой легкий заполнитель. В Германии как до второй мировой войны, так и во время нее проводилась значительная экспериментальная работа по применению перекиси. водорода для получения пористых изделий из цементных смесей [146]. Техника производства была различной в зависимости от природы заполнителя и желательных свойств конечного продукта. Типичная смесь имеет нижеследующий состав (причем отдельные ингредиенты вводятся в порядке перечисления) [c.509]

При работе с неизвестными сернистыми или мышьяковистыми веш,ествами их следует предварительно обжигать на угле и лишь после этого брать пробу. Это необходимо для” получения окисей металлов, так как только они обладают свойством растворяться в плавнях с образованием цветных перлов. Не следует нагревать платиновую проволоку коптящим пламенем во избежание образования хрупкой углеродистой платины. [c.129]

Механические свойства зависят от степени измельченности (дисперсности) частичек цементита. Например, тонкопластинчатый перлит имеет

Получение борной ортокислоты. 2. Кислотные свойства борной кислоты. 3. Характерные реакции борной кислоты. 4. Получение борного ангидрида. 5. Гидролиз тетрабората натрия. 6. Получение малорастворимых боратов. 7. Получение перлов буры [c.8]

После ремонта или технического освидетельствования резервуаров восстанавливают тепловую изоляцию. Как известно, наиболее широкое распространение получила порошковая изоляция, содержащая аэрогель, кремнегель или перли

www.chem21.info

Перлит – Справочник химика 21

Перлит [366, 367] представляет собой стекловидную горную породу вулканического происхождения ( вулканическое стекло ) и состоит из небольших частиц с трещинами, удерживающими 2—4% воды и газа в состав его входят окислы кремния и алюми-1 ия с небольшими примесями натрия, калия и кальция (рис. Х-3), [c.347] При разделении малоконцентрированных суспензий тонкодисперсных твердых частиц проникание этих частиц в поры фильтровальной перегородки можно предотвратить путем использования так называемых фильтровальных вспомогательных веществ. Это — тонкозернистые или тонковолокнистые материалы, которые наносят на фильтровальную перегородку либо предварительным фильтрованием, либо добавляют к разделяемой суспензии. К таким материалам относятся, в частности, диатомит, перлит, асбест, целлюлоза. Независимо от того, образовался ли слой вспомогательного вещества при предварительном фильтровании или в процессе разделения суопензии, он обладает задерживающим действием по отношению к твердым частицам разделяемой суспензии. Наиболее широко применяются диатомит и перлит, которые отличаются достаточно высокой задерживающей способностью, значительной прочностью, хорошей проницаемостью по отношению к жидкости и устойчивы к действию химически агрессивных жидкостей. Активированный уголь и отбеливающая земля, кроме задерживающей способности по отношению к твердым частицам, обладают также адсорбционным действием они адсорбируют растворенные в жидкости вещества, например вещества, окрашивающие жидкость.

Особенности применения в технологии подготовки воды и очистки сточных вод процессов фильтрования можно проследить на примере очистки жидкости, содержащей в небольшом количестве твердые частицы, растворенные соли, органические вещества и биогенные элементы. Очищаемую жидкость для первоначального удаления твердых частиц обрабатывают на механическом (медленном, скором, многослойном, намывном) фильтре с насыпным или намывным слоем фильтрующей массы, а также на напорном фильтре с плавающей фильтровальной массой. В качестве фильтрующего материала в насыпных фильтрах используют песок, антрацит, дробленый мрамор, керамзит, перлит, а для намывного слоя — перлит, в фильтрах с плавающей загрузкой — поролоновую крошку, пенополистирол. [c.62]

Рассмотрение экспериментальных данных позволяет заключить, что диаметр пор в подложках, при котором возможно образование динамических мембран, может доходить до нескольких микрометров. В случае, если имеются приемлемые подложки с более крупными порами, предлагается использовать метод забивки пор [105]. Он заключается в про-давливании через подложки диаметром пор 5—50 мкм разбавленной суспензии, содержащей частицы произвольной формы размером 0,01 — 100 мкм из любого материала, инертного к раствору (диатомитовые земли, перлит, асбестовые и (целлюлозные волокна, силикагель, графит и т. п.). В результате на подложке образуется слой частиц, который сам не обладает селективным действием, но представляет хорошую основу для последующего образования динамических мембран. [c.89]

В качестве вспомогательных веществ применяется большое число разнообразных материалов, к которым, в частности, относятся диатомит, перлит, асбест, целлюлоза, древесная мука, древесный уголь, силикагель, гипс, летучая зола, а также смеси этих материалов, например диатомита с перлитом, диатомита с асбестом.

Для получения вспомогательного вещества природный перлит нагревают до начала плавления (около 1000°С), когда он приобретает пластические свойства и расширяется в результате выделения водяного пара и газа, причем первоначальный объем его возрастает приблизительно в 20 раз. Образуются небольшие непра вильные бусины почти белого цвета, состоящие из очень большого числа полых ячеек. Для получения различных сортов перлита его измельчают и классифицируют (под микроскопом видны небольшие пластинки неправильной формы). [c.347]

Описанной обработкой получают вспомогательное вещество пористостью 85—90% и объемной массой 50—100 кг-м . По сравнению с диатомитом перлит имеет меньшую насыпную плот- [c.347]

В настоящее время перлит применяется для фильтрования растворов глюкозы и сахара, фармацевтических препаратов, растительных масел, нефтяных продуктов, промышленных вод и в особенности напитков. [c.347]

Для очистки на барабанном вакуум-фильтре сточных вод, содержащих ртуть, рекомендовано смешанное вспомогательное вещество, содержащее перлит и древесную муку в соотношении 3 1 [369]. [c.348]

На рис. Х-8 показана зависимость скорости фильтрования от толщины уменьшающегося слоя вспомогательного вещества (перлит) и скорости перемещения ножа при разделении суспензии гидроокиси алюминия (скорость вращения барабана 0,67 об/мин). Из рисунка следует, что при недостаточной скорости перемещения ножа (1 мм- МИН ) сопротивление слоя вспомогательного вещества возрастает, несмотря на уменьшение его толщины. Это объясняется тем, что за 1 оборот барабана частицы гидроокиси алюминия проникают в слой вспомогательного вещества на глубину более 1,5 мм и закупоривают поры слоя при этом частицы проникают в слой на глубину менее 3 мм. [c.352]

При охлаждении аустенит делается термодинамически неустойчивой фазой, прн температура.х ниже 727 °С термодинамически устойчив перлит или перлит с избытком феррита п.т немснтита. Чем больше пероохлаждение, тем больше оазность энергий Гнббса аустенита и перлита, стимулирующая превращение. Но, [c.683]

При возрастании толщины срезаемой части слоя уменьщается отнощение объема фильтрата к массе израсходованного вспомогательного вещества. При этом следует иметь в виду, что насыпная масса (и еще в большей степени — стоимость единицы массы) различных вспомогательных веществ (диатомит, перлит) значительно изменяется в соответствии с их природой и сортом. [c.356]

Кроме рассмотренных фаз и их смесей, в системе Ре—-С имеется ледебурит — эвтектика, состоящая из цементита и аустенита, насыщенного углеродом, и перлит — эвтектоидная смесь феррита и цементита. В отличие от эвтектики, эвтектоидная смесь образуется не из жидкого расплава, а из твердого раствора. [c.558]

Перлов Г. В., Судовые паровые котлы, Судпромгиз, 1961. [c.274]

Отпуск способствует переходу мартенсита в более устойчивые в термодинамическом отношении равновесные структурные составляющие перлит, сорбит, тростит с повьштенной вязкостью. [c.201]

Структурно-фазовые превращения углеродистых сталей определяются диаграммой состояния Fe- . В нормализованном состоянии имеют феррито-перритную структуру. С точки зрения кинетики распада аустенита, у углеродистых сталей происходит превращение аустенита в перлит (второе основное превращение). [c.208]

В зависимости от гемпературы охлаждения, степени переохлаждения, скорости охлаждения феррито – цементитной смеси получается различной степени дисперсности перлит, сорбит, бейнит, троостит. Свариваемость – хорошая, сварка выполняется без применения подогрева. Сварные швы не склонны к образованию горящих и холодных фещин. [c.208]

Огромное значение для безопасности изотермического хранения сжиженных углеводородов имеет огнестойкость стен. В качестве теплоизоляционных материалов применяют неуплотненную, перлитовую крошку, стекло, полистирол в блоках, монолитный пенопласт, стекловату и др. Наиболее огнестойким является перлит, изготовляемый высушиванием вулканической породы при температуре около 1090 °С. Этот материал не горит и защища

www.chem21.info

Зернистый перлит и пластинчатый перлит

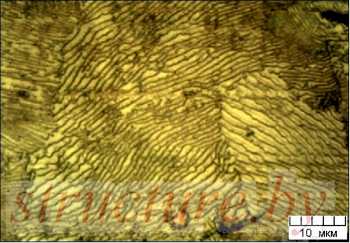

Поиск ЛекцийПерлитные структуры могут быть двух типов: пластинчатые и зернистые. В зернистом перлите цементит находится в виде зёрнышек. В пластинчатом перлите цементит находится в виде пластинок.

Однородный (гомогенный) аустенит всегда превращается в пластинчатый перлит. Нагрев до высокой температуры, когда создаются условия для образования более однородной структуры, способствует появлению пластинчатых структур. Неоднородный аустенит при всех степенях переохлаждения даёт зернистый перлит. Нагрев до невысокой температуры приводит к образованию зернистого перлита. Вероятно, образованию зернистого цементита способствуют оставшиеся не растворёнными в аустените частицы, являющиеся дополнительными центрами кристаллизации.

Размер цементитных зёрен в перлите зависит от температуры превращения аустенита, а форма цементита в перлите зависит от температуры нагрева (или температуры аустенизации).

Свойства перлита

Механические свойства перлита зависят в первую очередь от суммарной толщины пластинок обоих фаз: чем оно меньше, тем выше значение предела прочности и предела текучести и ниже критическая температура хладоломкости. При перлитной структуре облегчается механическая обработка. Перлитные конструкционные стали обладают достаточно высокой прочностью и пластичностью. Иногда различают разновидности перлита: сорбит – дисперсный перлит, тростит – высокодисперсный перлит.

Бейнит

Бейнит прочнее перлита, причем его прочностные свойства растут с понижением температуры изотермического превращения.

Бейнит состоит из смеси частиц пересыщенного углеродом феррита и карбида железа. Часто в структуре имеется остаточный аустенит с изменённым (по сравнению со средним) содержанием углерода. Образование бейнита сопровождается появлением характерного микрорельефа на полированной поверхности шлифа .

Бейнитные структуры образуются в результате превращения аустенита при температуре 250-500°С и непрерывного охлаждения аустенизированного легированного чугуна со скоростью выше критической или изотермической выдержки аустенизированного чугуна в интервале температур бейнитного превращения.

Бейнитные структуры нестабильны, поэтому максимальные температуры эксплуатации и отпуска не должны превышать температур изотермического распада аустенита.

Свойства бейнита определяются его структурой, которая при данной температуре аустенизации (Та) и длительности аустенизации (ta) зависит от температуры изотермической выдержки (Ти)и длительности изотермической выдержки (tи) в области температур бейнитного превращения. С понижением температуры изотермической выдержки (Tи) массовая доля углерода в феррите бейнита повышается, структура его приобретает игольчатый характер, прочность и твердость сначала растут, а затем снижаются. Различают верхний бейнит и нижний бейнит, которые отличаются друг от друга не только по виду микроструктуры, но и по свойствам.

Нижний бейнит отличается от верхнего более ярко выраженными игольчатостью и рельефностью структуры.

Верхний бейнит — бейнит с перистым строением, образуется из переохлажденного аустенита в интервале 500-350 °С; состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Сталь со структурой верхнего бейнита отличается несколько более высокой твердостью и прочностью, но пониженной пластичностью от стали, претерпевает превращения в перлитной области;

Нижний бейнит — бейнит с игольчатым мартенситоподобным строением, образуется, в результате распада переохлажденного аустенита в интервале 350-200 °С; состоит из тонких частиц β-карбида, расположенного в пластинках пересыщенного углеродом феррита. Структура нижнего бейнита по сравнению со структурами, состоящими из продуктов распада аустенита в перлитной области (сорбит, троостит), обеспечивает более высокую твердость и прочность стали при сохранении высокой пластичности.

Мартенсит

Мартенсит— структурная составляющая стали, образующаяся при резком охлаждении после нагрева выше критической точки. В каждом зерне исходного аустенита образуется большое число кристаллов мартенсита, которые имеют центрированную тетрагональную решетку, близкую к решетке а-железа. Мартенсит имеет, как правило, форму вытянутых пластин (игл), его отличительная особенность — высокая твердость.

Общим в кинетике превращений в твердом состоянии, приводящих к образованию мартенсита, является: отсутствие диффузионных перемещений атомов; развитие превращения главным образом в процессе непрерывного охлаждения; образование кристаллов мартенсита по сдвиговому механизму (подобно образованию механических двойников), приводящему к созданию рельефа.

Высокая твердость и сопротивление деформации стали с мартенситной структурой объясняется созданием тонкой мозаичности зерен в результате аустенито-мартенситного превращения и главным образом высоким пределом упругости самих кристаллов мартенсита, связанным с присутствием внедренного в них углерода. Поэтому, чем выше содержание углерода в мартенсите, тем выше и твердость стали после закалки.

Рекомендуемые страницы:

Поиск по сайту

poisk-ru.ru

Что такое пластинчатый перлит?

Комплекс свойств стальных полуфабрикатов и изделий формируется при термической обработке стали.

Одними из важнейших структур для конструкционных сталей являются феррито-карбидные структуры, которые формируются при распаде аустенита. Классической феррито-карбидной структурой является перлит.

В соответствии с классическим определением, перлит – это структурная составляющая сталей и чугунов – эвтектоидная смесь феррита и цементита.

Свойства перлита определяются, в том числе, формой цементита, которая является одним из важнейших структурных параметров при оценке прочности стали. О структуре зернистого перлита, его получении и свойствах написано в статье «Что такое зернистый перлит?» на этом сайте.

При кристаллизации в обычных условиях перлит имеет пластинчатую структуру, состоящую из чередующихся пластинок перлита и цементита.

Самый красивый пластинчатый перлит формируется, как правило, в чугуне (рис.1,а) . Перлит чугуна имеет большое межпластиночное расстояние, и потому удобен для демонстрации. Как и в стали, перлитные колонии чугуна имеют различную ориентацию, а пластинки – разную длину. Подтверждением того, что это именно чугун, является фосфидная эвтектика на рис.1,б.

|

|

| а | б |

Рисунок 1. Пластинчатый перлит в чугуне.

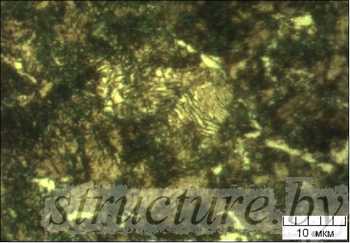

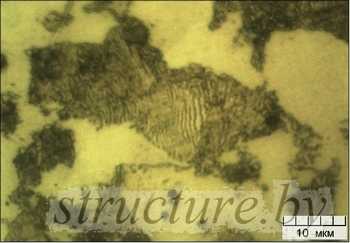

Перлит в углеродистой стали обычно выглядит не так красиво. «Вид» портят деформация, избыток примесей, и пр. Например, в высокоуглеродистой стали при небольшом увеличении пластинки вообще не видны (рис.2, а). При 2000х в отдельных участках виден пластинчатый перлит (рис.2, б). В низкоуглеродистой стали можно видеть участки с хорошо видимыми пластинками (рис.3).

|

|

| а | б |

Рисунок 2. Перлит в высокоуглеродистой стали (порядка 0,8 %С)

|

|

| а | б |

Рисунок 3. Пластинчатый перлит в доэвтектоидной стали.

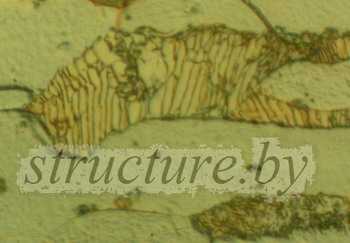

Что такое анормальный перлит? Дело в том, что структура заэвтектоидной стали представляет собой перлит, окруженный сеткой вторичного цементита (рис. 4,а). В некоторых сталях при цементации образуется анормальная структура (рис.4,б ). Она представляет собой грубые включения цементита на фоне феррита. При нагреве эти включения цементита трудно растворяются. Такие места в структуре стали называются мягкими пятнами.

|

|

| а | б |

Рисунок 4. «Нормальный» перлит заэвтектоидной зоны (а) и анормальный перлит (б), сформировавшиеся в цементованном слое армко-железа.

(Этот материал будет продолжен)

structure.by