Сырая резина | Екатеринбург

Сырую резину получают из каучука или его смеси, для которых характерны износоустойчивость, термостойкость и гибкость. В основном из нее производят изделия для герметизации, подвергая вулканизации.

Широкий выбор сырой резины

УГРТ предлагает самый широкий ассортимент различных видов сырых смесей. В частности, компания УГРТ производит такой материал, как сырая резина в 14. Уплотнительные изделия, в том числе уплотнительные кольца и прокладки, получают из этого материала. Он устойчив к беспрерывному воздействию ГСМ, масел, щелочей и выдерживает температуры от минус 30градусов Цельсия до плюс 100 градусов Цельсия. Однако, когда столбик термометра оказывается за пределами указанного диапазона, резина, еще не прошедшая процесс вулканизации, становится хрупкой и начинает разрушаться.

Еще один вид резины, выпускаемый УГРТ — сырая резинаирп 1267. Ее используют в производстве таких термо- и морозоустойчивых изделий, как манжеты, кольца, профили, трубы и т.![]()

Купить сырую резину в УГРТ

Предприятие «Уралгипрорезинотехника» занимается производством как привычной нам резины, так и сырой. Впоследствии предприятие реализует ее на всей территории Российской Федерации и даже за рубежом. Являясь одним из лидеров в данной области, завод «Уралгипрорезинатехника» неустанно работает над усовершенствованием процесса производства и повышением качества производимой продукции.

Продукция завода сырой резины предприятия УГРТ соответствует самым высоким российским и международным стандартам. а купить сырую резину можно без надбавок и переплат непосредственно у представителей завода-производителя. Продукт регулярно проходит строжайший контроль качества. Можно не задаваться вопросом, где купить сырую резину? УГРТ предоставляет возможность купить сырую смесь высочайшего качества по оптовой цене.

Эта надежная и многофункциональная сырая резина

Резина известна еще со времени открытия Америки Колумбом. Индейцы использовали млечный сок каучуконосного дерева гевеи для герметизации днищ лодок, создания посуды, непромокаемой обуви, а также для изготовления мячей. Но в Европе резине долгое время не находилось широкого применения (вплоть до XIX века). А все потому, что сырая резина со временем высыхала и становилась твердой. Изобретение способа возвращения каучуку первоначальных свойств, а также его температурной стабилизации создали настоящий бум в производстве резиновых изделий.

Индейцы использовали млечный сок каучуконосного дерева гевеи для герметизации днищ лодок, создания посуды, непромокаемой обуви, а также для изготовления мячей. Но в Европе резине долгое время не находилось широкого применения (вплоть до XIX века). А все потому, что сырая резина со временем высыхала и становилась твердой. Изобретение способа возвращения каучуку первоначальных свойств, а также его температурной стабилизации создали настоящий бум в производстве резиновых изделий.

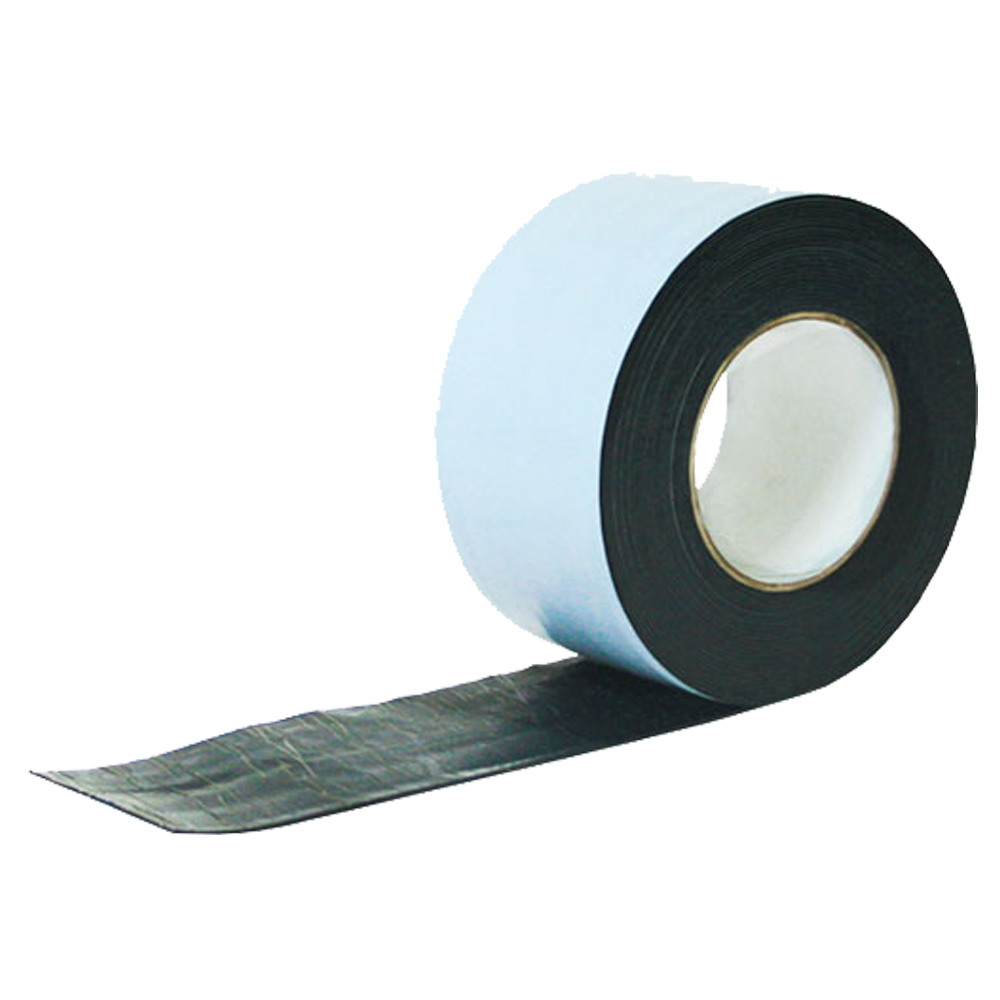

Поскольку каучуконосные плантации не могли обеспечить постоянно растущий спрос, со временем был разработан способ добывания синтетического каучука, которым мы пользуемся до сих пор. В современном производстве используются сырая резина и резиновые смеси. В сыром виде ее применяют для изготовления всевозможных изделий, как правило – уплотнений, а также ремонта автомобильных шин и камер горячим способом (вулканизацией). Из смесей создают множество разнообразных изделий, которые используются практически во всех отраслях. И тот, и другой материал выпускаются в виде листов либо непрерывной ленты (полотна). Назначение у них может быть самое различное – медицинское, пищевое, диэлектрическое, маслобензостойкое и т.д.

Использование сырой резины для ремонта автомобильных шин

Автолюбители нередко сталкиваются со случаями механического повреждения шин (а также камер). В большинстве случаев поврежденную шину можно отремонтировать. Это можно сделать как холодной, так и горячей вулканизацией. Холодная выполняется с помощью специального состава (активатора бутилового слоя), а горячая вулканизация – сырой резиной.

Соединение резиновых компонентов при холодной вулканизации осуществляется без их термической обработки. Этот метод занимает гораздо больше времени и требует строгого следования установленной технологии. Горячая вулканизация может выполняться в любых, в том числе и в полевых, условиях. Для этого требуются лишь сырая резина и вулканизатор. Вулканизаторы могут быть стационарные, переносные (работающие от 220 В) и портативные (работающие от автомобильной сети).

Как пользоваться сырой резиной при вулканизации

Прежде всего место повреждения необходимо тщательно очистить от загрязнений, обработать наждачной бумагой и обезжирить. После этого нужно наложить на порез заплатку из сырой резины и поместить в вулканизатор. Для предотвращения слипания между заплаткой и нагревательным элементом обычно прокладывают листок бумаги.

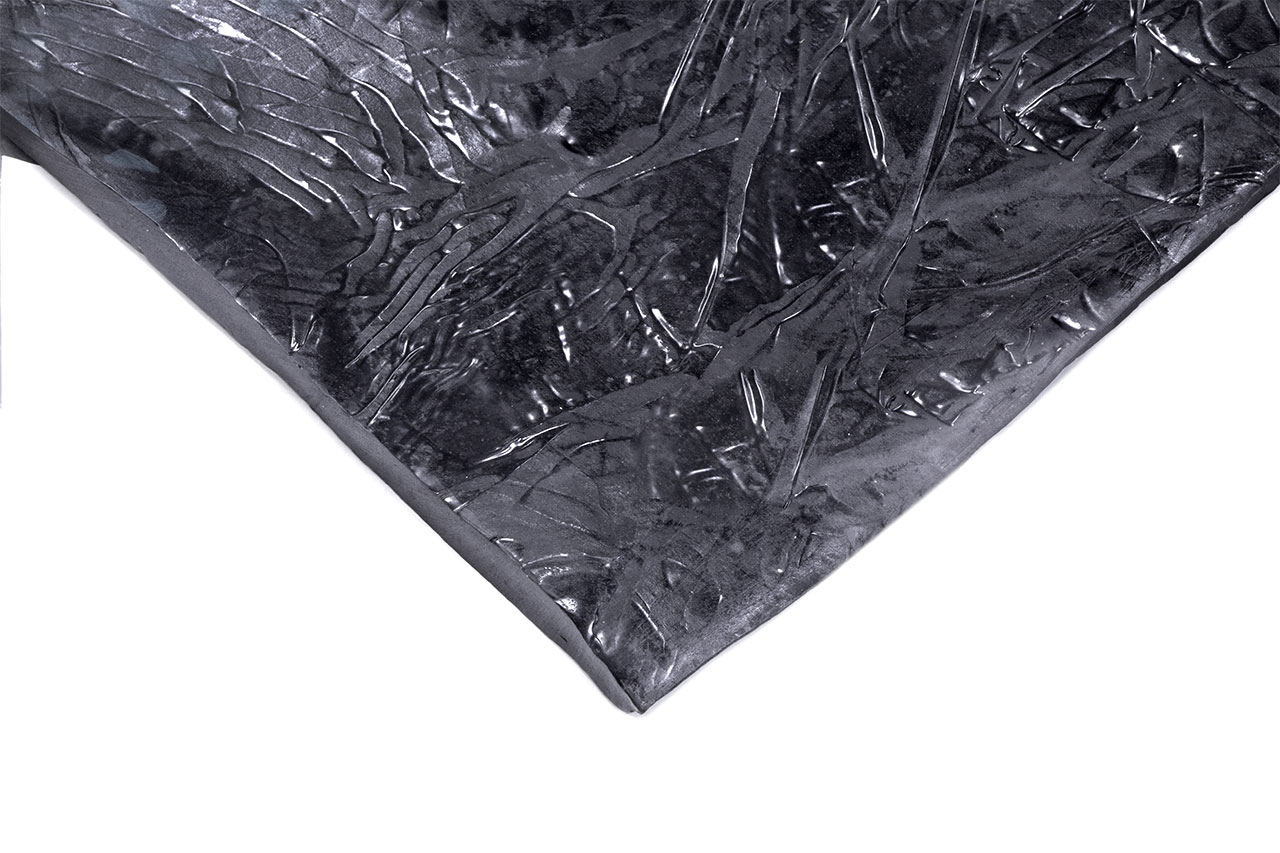

Сырая резина внешне выглядит как некая пластичная смесь, которая при вулканизации достаточно глубоко проникает в повреждение и надежно заделывает его. При нагревании она становится прочной, но остается эластичной. Температура, при которой происходит вулканизация, составляет порядка 140-160оС. При достижении указанной температуры (определяется по изменению цвета бумаги) вулканизатор отключают. После того как изделие полностью остыло, оно готово к дальнейшему употреблению.

Не рекомендуется допускать повышения температуры более 160оС, поскольку это приводит к ссыханию резины и, как следствие, – к потере эластичности.

Технология производства сырой резины | УкрВестник

, 1319, 0

Классическим способом изготовления резины стала вулканизация, с помощью которой становится возможным переработка каучука в резину. Технология производства сырой резины включает определенный алгоритм действий.

Технология изготовления резины

В процессе изготовления резины каучук меняет свои свойства, повышаются показатели эластичности и прочности. Для изготовления сырой резины используют не чистый каучук, а смесь, состоящую из примесей, позволяющих добиться улучшения свойств резины. Предлагаем купить сырую резину на этом сайте. Материал обладает повышенной степенью термостойкости и другими эксплуатационными характеристиками.

Вулканизация осуществляется при высоких температурах, хотя иногда процесс производится при низких температурах. В процессе производства резины большое значение имеют катализаторы, ускоряющие скорость реакции. Такие вещества могут быть разными.

Процесс изготовления включает в себя три этапа:

- Разогревание каучука;

- Добавление примесей к натуральному составу;

- Формовка.

Натуральный каучук подогревают до 50 градусов, после чего становится возможным смешивать его с добавками и примесями. Компоненты будущей сырой резины засыпают в шнековую машину и перемешивают. Пропорции добавок и примесей берутся в соответствии с результатом, который необходимо получить. Изготавливаемая сырая резина должна соответствовать государственным стандартам, поэтому количество добавок должно быть четко указано в процентах. В результате получается сырая резина, которой придают определенную форму и упаковывают полиэтиленом.

Применение сырой резины

Сырая резина используется для ремонта изделий, изготовленных из этого материала. С помощью нее ремонтируют покрышки, велосипедные камеры и обувь. Путем вулканизации создаются прокладки для использования между деталями.

Путем вулканизации создаются прокладки для использования между деталями.

В производстве часто используют резину для изготовления уплотнительных резиновых шнуров. Такие изделия используются для герметизации соединений машин и механизмов. Довольно часто предприятия производят изделия, отличающиеся своими характеристиками. Резиновые шнуры бывают термостойкими, морозостойкими и другими, в зависимости от их функционального назначения. Резиновый шнур термостойкий применяется при температуре до +140 градусов.

Резиновые шнуры используются для:

- уплотнения различных соединений,

- предотвращения попадания пыли и грязи в полости деталей.

Производство сырой резины является легким процессом, в результате которого получается состав, имеющий заданные технические характеристики.

Прокладки из натурального каучука | Плюсы и минусы

До появления NBR, SBR и неопрена существовал натуральный каучук. Оригинальный эластомерный материал для уплотнителей и прокладок, натуральный каучук буквально растет на деревьях. Хотя он вытеснен современными синтетическими каучуковыми материалами, он остается хорошим выбором для некоторых применений.

Хотя он вытеснен современными синтетическими каучуковыми материалами, он остается хорошим выбором для некоторых применений.

Истоки каучука

Южноамериканское дерево пара производит молочный сок, известный как латекс. С химической точки зрения он состоит в основном из эластичного и водонепроницаемого полимерного полиизопрена.В 1839 году Чарльз Гудиер обнаружил, что нагревание этого продукта серой (процесс, который мы называем вулканизацией) делает его еще более эластичным. В течение нескольких лет он использовался во множестве приложений, в том числе для герметизации.

Синтетический каучук

К началу 1900-х годов производство каучука было прочно налажено в таких странах, как Индия, Малайзия и Сингапур. Две мировые войны привели к прекращению поставок натурального каучука, и ученые приступили к работе над синтезом его искусственных разновидностей.

В результате был получен бутадиенстирольный каучук или SBR. Хотя он не работал так хорошо, как натуральный каучук, для многих применений он был достаточно хорош. Вскоре после этого появились другие синтетические каучуки, призванные устранить недостатки SBR.

Вскоре после этого появились другие синтетические каучуки, призванные устранить недостатки SBR.

Плюсы и минусы натурального каучука

Натуральный каучук (NR), имеющий обозначения AA и BA в ASTM D-2000, по-прежнему широко используется в качестве уплотнительного материала. Он работает в диапазоне температур от -60 до + 220 ° F, что является нижним верхним пределом, чем у большинства синтетических каучуков.Тем не менее, он обладает очень хорошим сопротивлением остаточной деформации при сжатии и отличной упругостью. Он также обладает высокой водостойкостью, стойкостью к истиранию и устойчив к спиртам, кислотам и щелочам.

Если NR не работает хорошо, так это его устойчивость к продуктам на нефтяной основе. Он также подвержен воздействию озона, что делает его непригодным для использования рядом с высоковольтным электрическим оборудованием. Несколько дороже, чем SBR, как и любой натуральный продукт, он может отличаться от партии к партии.

Когда приложение требует

Когда уплотнению требуется вода и отличное сопротивление остаточной деформации при сжатии, хорошим выбором может быть прокладка из натурального каучука. Чтобы узнать больше о том, как работает этот самый старый из эластомерных уплотнительных материалов, обратитесь к специалисту Hennig Gasket.

Чтобы узнать больше о том, как работает этот самый старый из эластомерных уплотнительных материалов, обратитесь к специалисту Hennig Gasket.

Топ-5 эластомеров для прокладок и уплотнений – Craftech Industries – Высокоэффективные пластмассы

Что такое эластомеры? Термин происходит от слова «эластичный» – одного из основных свойств резины. Слова «каучук» и «эластомер» используются как синонимы для обозначения полимеров с вязкоупругостью, обычно называемых «эластичностью».«Неотъемлемые свойства эластомеров включают гибкость, высокое удлинение и сочетание упругости и демпфирования (демпфирование – это свойство резины, которое заставляет ее преобразовывать механическую энергию в тепло, когда она подвергается деформации). Этот уникальный набор свойств делает эластомеры идеальным материалом для прокладок, уплотнений, изоляторов и т.п.

За прошедшие годы производство эластомеров перешло от натурального каучука, полученного из древесного латекса, к высокотехнологичным вариациям резиновых смесей. При создании этих вариаций особые свойства достигаются с помощью добавок, таких как наполнители или пластификаторы, или путем изменения соотношений содержания в структуре сополимера. Эволюция производства эластомеров создает множество возможностей для эластомеров, которые можно спроектировать, изготовить и сделать доступными на рынке.

При создании этих вариаций особые свойства достигаются с помощью добавок, таких как наполнители или пластификаторы, или путем изменения соотношений содержания в структуре сополимера. Эволюция производства эластомеров создает множество возможностей для эластомеров, которые можно спроектировать, изготовить и сделать доступными на рынке.

Чтобы выбрать правильный материал, необходимо сначала изучить общие критерии характеристик эластомера в прокладках и уплотнениях. При выборе эффективного материала инженерам часто приходится принимать во внимание множество факторов. Необходимо тщательно учитывать такие условия эксплуатации, как диапазон рабочих температур, условия окружающей среды, химический контакт, а также механические или физические требования. В зависимости от области применения эти условия эксплуатации могут сильно повлиять на производительность и ожидаемый срок службы эластомерной прокладки или уплотнения.

Помня об этих понятиях, давайте рассмотрим пять наиболее часто используемых эластомеров для прокладок и уплотнений.

1) Буна-Н / нитрил / NBR

Все синонимичные термины, этот синтетический каучуковый сополимер акрилонитрила (ACN) и бутадиена, или нитрилбутадиеновый каучук (NBR), является популярным выбором, который часто указывается, когда присутствует бензин, масло и / или смазки.

Основные свойства:

- Максимальный диапазон температур от ~ -54 ° C до 121 ° C (-65 ° – 250 ° F).

- Очень хорошая стойкость к маслам, растворителям и топливу.

- Хорошая стойкость к истиранию, текучесть на холоде, сопротивление разрыву.

- Предпочтительно для применений с азотом или гелием.

- Плохая устойчивость к УФ, озону и атмосферным воздействиям.

- Плохая устойчивость к кетонам и хлорированным углеводородам.

Наиболее часто используется в:

- Приложения для обращения с топливом в авиакосмической и автомобильной промышленности

Относительная стоимость:

2) EPDM

Состав EPDM начинается с сополимеризации этилена и пропилена. Третий мономер, диен, добавляется так, чтобы материал можно было вулканизировать серой. Полученное соединение известно как этилен-пропилендиеновый мономер (EPDM).

Третий мономер, диен, добавляется так, чтобы материал можно было вулканизировать серой. Полученное соединение известно как этилен-пропилендиеновый мономер (EPDM).

Основные свойства:

- Максимальный диапазон температур от ~ -59 ° C до 149 ° C (-75 ° – 300 ° F).

- Отличная устойчивость к жаре, озону и атмосферным воздействиям.

- Хорошая стойкость к полярным веществам и пару.

- Отличные электроизоляционные свойства.

- Хорошая стойкость к кетонам, обычным разбавленным кислотам и щелочам.

- Плохая устойчивость к маслам, бензину и керосину.

- Плохая устойчивость к алифатическим углеводородам, галогенированным растворителям и концентрированным кислотам.

Наиболее часто используются в:

- Холодильные / холодильные помещения

- Автомобильная система охлаждения и защита от атмосферных воздействий

Относительная стоимость:

3) Неопрен

Семейство неопрена синтетических каучуков производится путем полимеризации хлоропрена и также известно как полихлоропрен или хлоропрен (CR).

Основные свойства:

- Максимальный диапазон температур от ~ -57 ° C до 138 ° C (-70 ° – 280 ° F).

- Превосходные ударопрочные, абразивные и огнестойкие свойства.

- Хорошее сопротивление разрыву и остаточная деформация при сжатии.

- Отличная водонепроницаемость.

- Хорошая стойкость к умеренному воздействию озона, УФ-излучения и атмосферных воздействий, а также масел, смазок и мягких растворителей.

- Плохая устойчивость к сильным кислотам, растворителям, сложным эфирам и кетонам.

- Плохая устойчивость к хлорированным, ароматическим и нитроуглеводородам.

Наиболее часто используются в:

- Применение в водной среде

- Электронный

Относительная стоимость:

Низкая

4) Силикон

Силиконовые каучуки представляют собой высокомолекулярные винилметилполисилоксаны, обозначенные как (VMQ), которые очень хорошо работают в сложных температурных условиях. Благодаря своей чистоте силиконовые каучуки особенно хорошо подходят для гигиенических применений.

Благодаря своей чистоте силиконовые каучуки особенно хорошо подходят для гигиенических применений.

Основные свойства:

- Максимальный диапазон температур от ~ -100 ° C до 250 ° C (-148 ° – 482 ° F).

- Превосходная устойчивость к высоким температурам.

- Исключительная устойчивость к УФ, озону и погодным условиям.

- Обладает лучшей гибкостью при низких температурах из перечисленных материалов.

- Очень хорошие диэлектрические свойства.

- Низкая прочность на разрыв и сопротивление разрыву.

- Плохая устойчивость к растворителям, маслам и концентрированным кислотам.

- Плохая стойкость к пару.

Наиболее часто используются в:

- Производство продуктов питания и напитков

- Применение в фармацевтической среде (кроме стерилизации паром)

Относительная стоимость:

Умеренное – Высокое

5) Фторэластомер / Viton®

Фторэластомеры Viton® относятся к категории FKM.![]() Этот класс эластомеров представляет собой семейство сополимеров гексафторпропилена (HFP) и винилиденфторида (VDF или VF2).

Этот класс эластомеров представляет собой семейство сополимеров гексафторпропилена (HFP) и винилиденфторида (VDF или VF2).

Терполимеры тетрафторэтилена (TFE), винилиденфторида (VDF) и гексафторпропилена (HFP), а также перфторметилвиниловые эфиры (PMVE), содержащие специальные продукты, встречаются в улучшенных сортах.

FKM известен как решение выбора, когда требуется высокая температура, а также химическая стойкость.

Основные свойства:

- Максимальный диапазон температур от ~ -30 ° C до 315 ° C (-20 ° – 600 ° F).

- Наилучшая устойчивость к высоким температурам.

- Исключительная устойчивость к УФ, озону и погодным условиям.

- Плохая устойчивость к кетонам, низкомолекулярным эфирам.

- Низкая устойчивость к спиртам и нитросодержащим соединениям

- Плохая устойчивость к низким температурам.

Наиболее часто используются в:

- Уплотнения для водных / аквалангов

- Применение в автомобильном топливе с высокой концентрацией биодизеля

- Применение уплотнений в аэрокосмической отрасли для топливных, смазочных и гидравлических систем

Относительная стоимость:

Высокая

У вас есть любимый эластомер? Дайте нам знать в комментариях ниже.

Ищете дополнительную информацию об эластомерах? Загрузите наше бесплатное полное руководство.

10 типов каучука подробно описаны в Martin’s Rubber

Каучук – невероятно универсальный универсальный материал, который используется в огромном количестве бытовых и промышленных применений. От натурального каучука, полученного из каучуковых деревьев, до широкого спектра синтетических каучуков – действительно есть каучуковый материал для любого случая. В этой статье Martin’s Rubber исследует 10 типов резины, выделяя их преимущества, недостатки и типичное использование.

10 распространенных типов резины

Как известно, резина гибкая. Не только с точки зрения его эластичных и податливых механических свойств. Потому что химические свойства каучука также делают его невероятно привлекательным для разработки самых разных типов синтетического каучука, сочетающего в себе лучшие свойства натурального каучука с множеством дополнительных полезных свойств.

Здесь мы более подробно рассмотрим 10 наиболее распространенных типов резины, используемых сегодня.

1.Натуральный каучук (NR)

Натуральный каучук (изопрен) получают из латексного сока каучукового дерева Пара (hevea brasiliensis). Натуральный каучук обладает высокой прочностью на разрыв и устойчив к усталости от износа, например, сколов, порезов или разрывов. С другой стороны, натуральный каучук умеренно устойчив к воздействию тепла, света и озона. Натуральный каучук используется в прокладках, уплотнениях, амортизаторах, шлангах и трубках.

2. Бутадиен-стирольный каучук (SBR)

Бутадиен-стирольный каучук – это недорогой синтетический каучук, обладающий хорошей стойкостью к истиранию, выдающейся ударной вязкостью, хорошей эластичностью и высокой прочностью на разрыв.Однако SBR обладает плохой устойчивостью к солнечному свету, озону, пару и маслам. Основные области применения бутадиен-стирольного каучука включают шины и шинную продукцию, автомобильные детали и резинотехнические изделия.

3. Бутил (IIR)

Бутилкаучук – отличный вариант для амортизации. Он предлагает исключительно низкую газо- и влагопроницаемость и исключительную устойчивость к нагреву, старению, погодным условиям, озону, химическому воздействию, изгибу, истиранию и разрыву. Бутил устойчив к гидравлическим жидкостям на основе эфиров фосфорной кислоты и обладает отличными электроизоляционными свойствами.Во время производства он имеет тенденцию задерживать воздух, образовывать пузыри и расползаться. Общие области применения включают уплотнительные кольца, вкладыши резервуаров и герметики. Его газонепроницаемость делает бутил идеальным для уплотнений в условиях вакуума.

4. Нитрил (NBR)

Нитрил (также известный как каучук NBR и Buna-N) является наиболее широко используемым и экономичным эластомером в промышленности уплотнений. Отчасти это связано с тем, что он демонстрирует отличную стойкость к маслам на нефтяной основе, топливу, воде, спиртам, силиконовым смазкам и гидравлическим жидкостям. Нитрил имеет диапазон температур от -54 до +149 градусов Цельсия и имеет хороший баланс желаемых свойств, таких как низкая остаточная деформация при сжатии, высокая стойкость к истиранию и высокая прочность на разрыв. Не рекомендуется использовать с автомобильной тормозной жидкостью, кетонами, гидравлическими жидкостями на основе эфиров фосфорной кислоты и нитро- или галогенированными углеводородами.

Нитрил имеет диапазон температур от -54 до +149 градусов Цельсия и имеет хороший баланс желаемых свойств, таких как низкая остаточная деформация при сжатии, высокая стойкость к истиранию и высокая прочность на разрыв. Не рекомендуется использовать с автомобильной тормозной жидкостью, кетонами, гидравлическими жидкостями на основе эфиров фосфорной кислоты и нитро- или галогенированными углеводородами.

5. Неопрен® (CR)

Неопрен®, который классифицируется как эластомер общего назначения, необычен тем, что он умеренно устойчив к нефтяным маслам и погодным условиям (озон, УФ, кислород).Таким образом, он уникально подходит для определенных применений уплотнения, где многие другие материалы не работают. Он имеет относительно низкую остаточную деформацию при сжатии, хорошую упругость и износостойкость, а также устойчив к растрескиванию при изгибе. Неопрен® имеет тот же диапазон рабочих температур, что и нитрил, и обычно используется для герметизации хладагентов в кондиционерах и холодильных установках.

6. Этилен-пропилен-диеновый мономер (EPDM)

EPDM-каучук – это универсальный каучук, обеспечивающий отличную устойчивость к нагреванию, озону, погодным условиям и старению, а также низкую электропроводность, низкую остаточную деформацию при сжатии и низкотемпературные свойства.EPDM можно использовать как экономичную альтернативу силикону, и при установке в правильных условиях он может прослужить долгое время до охрупчивания. Этилен-пропилен-диеновый каучук используется в различных системах отопления, вентиляции и кондиционирования воздуха и в автомобилестроении, а также в уплотнительных кольцах и электроизоляционных изделиях.

7. Силикон (Q)

Силикон хорошо работает с водой, паром или нефтяными жидкостями. Хотя силикон может работать в диапазоне температур от -84 до +232 градусов по Цельсию, было показано, что силикон выдерживает кратковременное воздействие до -115 градусов по Цельсию.Силикон обладает плохой прочностью на разрыв, истиранием и растяжением, что делает его более подходящим для статических, а не динамических применений. Химическая стабильность силикона означает, что он широко используется в пищевой и медицинской промышленности, а также в герметиках, смазках и печатных платах, и это лишь некоторые из них.

Химическая стабильность силикона означает, что он широко используется в пищевой и медицинской промышленности, а также в герметиках, смазках и печатных платах, и это лишь некоторые из них.

8. Viton® (FKM)

Viton® – это фторэластомерный материал, пригодный для различных областей применения. Этот прочный синтетический каучук и фторполимерный эластомер под торговой маркой DuPont обеспечивает исключительную температурную стабильность в диапазоне от -20 градусов Цельсия до +205 градусов Цельсия.Недостатки Viton® заключаются в том, что он может набухать во фторированных растворителях, является относительно дорогостоящим и может быстро выйти из строя при использовании неправильного сорта. Наряду с нитрилом, это один из наиболее распространенных эластомеров, используемых для уплотнений, включая уплотнительные кольца, прокладки и уплотнения.

9. Полиуретан (AU)

Полиуретан хорошо известен за его всестороннюю общую ударную вязкость, а также за его заметную стойкость к истиранию и выдавливанию. Уплотнительные кольца из полиуретана не подходят для применений, требующих хорошего сжатия и термостойкости.Последнее связано с более узким диапазоном рабочих температур от -54 до +100 градусов Цельсия. Кольца круглого сечения из полиуретана часто используются для гидравлических фитингов, цилиндров, клапанов и пневматических инструментов.

Уплотнительные кольца из полиуретана не подходят для применений, требующих хорошего сжатия и термостойкости.Последнее связано с более узким диапазоном рабочих температур от -54 до +100 градусов Цельсия. Кольца круглого сечения из полиуретана часто используются для гидравлических фитингов, цилиндров, клапанов и пневматических инструментов.

10. Гидрированный нитрил (HNBR)

Гидрогенизированные смеси нитрильного каучука демонстрируют лучшую маслостойкость и химическую стойкость, чем нитриловые каучуки, и могут выдерживать гораздо более высокие температуры. HNBR обещает отличную стойкость к маслам, топливу, многим химическим веществам, пару и озону. Он также обеспечивает исключительную прочность на разрыв и разрыв, удлинение и сопротивление истиранию.Однако HNBR относительно дорог и предлагает ограниченную огнестойкость, плохую электрическую изоляцию и несовместим с ароматическими маслами и полярными органическими растворителями. HNBR широко используется в автомобильной промышленности и для широкого спектра компонентов, включая статические уплотнения, шланги и ремни, и это лишь некоторые из них.

Для получения дополнительной информации о свойствах этих и некоторых других распространенных каучуков обратитесь к нашей Таблице свойств материалов. Или, чтобы обсудить ваши конкретные требования к применению с одним из наших опытных технических экспертов, свяжитесь с Martin’s Rubber сегодня по телефону +44 (0) 23 8022 6330 или по электронной почте sales @ martins-rubber.co.uk.

Материалы сальникового уплотнения | Глобальное уплотнительное кольцо и уплотнение

Есть много материалов сальников. Все они различаются по устойчивости к определенным условиям. Наиболее часто используемые материалы в сальниках – это буна (нитрил) и витон®.

Сальники из буна (нитрил) – наиболее широко используемый эластомер для уплотнения. Нитриловые масляные уплотнения обладают высокой устойчивостью к нефтяным маслам и топливу, минеральным маслам и консистентным смазкам, гидравлическим жидкостям, воде, пару и спирту.Нитрил обладает большим набором характеристик, таких как низкая остаточная деформация при сжатии, высокая прочность на разрыв и сопротивление истиранию.

Сальники Viton® обладают высокой температурной и химической стойкостью к нефтяным маслам и топливам, минеральным маслам и смазкам, растворителям, гидравлическим жидкостям, воде и пару. У них низкая остаточная деформация при сжатии. Сальники из Viton® используются предпочтительно в условиях химического воздействия и для работы в условиях жесткого вакуума.

Силиконовые сальники обладают высокой впитывающей способностью смазочного материала, что снижает трение и износ.Силиконовые сальники устойчивы к минеральным и растительным маслам, соляным растворам и различным условиям окружающей среды. Силикон обычно используется в пищевой и медицинской / фармацевтической промышленности.

Сальники из EPDM подходят для использования со спиртом, водой, консистентными смазками и другими условиями окружающей среды. Манжеты из EPDM устойчивы к воздействию органических и неорганических кислот, натриевых и калиевых щелочей, воды, пара и чистящих средств.

Сальники HNBR обладают отличной стойкостью к нефтяным маслам и высокосернистым газам.По сравнению со стандартным нитрилом сальники из HNBR имеют лучший температурный диапазон и более высокую стойкость к истиранию при воздействии химикатов.

Сальники Teflon® прочные, химически инертные и обладают исключительной химической стойкостью. Сальники Teflon® могут использоваться в нефтяных маслах и топливах, растворителях и в условиях окружающей среды. Сальники Teflon® предназначены для статических и медленных прерывистых динамических ситуаций.

Сальники из полиакрилата обладают более высокой термостойкостью, чем нитрильные.Сальники из полиакрилата устойчивы к нефтяным маслам и топливу, трансмиссионной жидкости и хорошо работают в условиях окружающей среды. Сальники из полиакрилата предпочтительны при высоких скоростях вращения поверхности.

Состав масляного уплотнения Химическая совместимость

Устойчивость эластомера к температуре, истиранию, химическим веществам, погодным условиям, солнечному свету и озону может повлиять на долговечность и характеристики профиля. Два наиболее распространенных материала – это нитрил и витон. Ниже перечислены материалы с их соответствующей химической совместимостью: нитрил, витон®, силикон и полиакрилат.

Два наиболее распространенных материала – это нитрил и витон. Ниже перечислены материалы с их соответствующей химической совместимостью: нитрил, витон®, силикон и полиакрилат.

|

|

Свойства материалов резиновых уплотнений из EPDM, NBR и FPM | Технические | Ресурсы

Свойства материала резиновых уплотнений

Типы резины

| Международное обозначение | EPDM | NBR | FPM |

|---|---|---|---|

| Тип резины | Этиленпропен | Нитрил | Фтор (витон) |

| Номинальная твердость IRHD | 60 (+/- 5) | 60 (+/- 5) | 60 (+/- 5) |

| Цвет | Черный | Черная / желтая точка | зеленый |

| Предел прочности при растяжении МПа | ≥ 10 Н / мм² | ≥ 10 Н / мм² | ≥ 8 Н / мм² |

| Удлинение после разрушения% | ≥ 300% | ≥ 300% | 260% |

Макс. диапазон температур диапазон температур | -35 / + 100º C | -30 / + 80º C | -25 / + 200º C |

Сопротивление

| EPDM | NBR | FPM | |

|---|---|---|---|

| Возможность ношения | B | B | B |

| Устойчивость к минеральным маслам | D | A | A |

| Устойчивость к растительному маслу | B | A | A |

| Устойчивость к бензолу / бензину | D | A | A |

| Устойчивость к ароматическим соединениям и углеводородам | D | B | A |

| Устойчивость к кетонам | A | D | D |

| Стойкость к обычным разбавленным кислотам и щелочам | A | A | A |

| Стойкость к обычным разбавленным кислотам и щелочам | A | С | A |

| Сопротивление диффузии воздуха | D | С | A |

A = Очень хорошее обслуживание – B = Умеренное обслуживание – C = Ограниченное или переменное обслуживание – D = Неудовлетворительное

Манжетное уплотнительное кольцо представляет собой уплотнение между муфтой и гладким концом. Манжетное уплотнительное кольцо обеспечивает быстрое и эффективное соединение трубопроводной системы, обеспечивая при этом герметичное уплотнение.

в случае как давления, так и вакуума. Уплотнительные кольца BLÜCHER доступны в трех различных качествах резины.

Манжетное уплотнительное кольцо обеспечивает быстрое и эффективное соединение трубопроводной системы, обеспечивая при этом герметичное уплотнение.

в случае как давления, так и вакуума. Уплотнительные кольца BLÜCHER доступны в трех различных качествах резины.

NBR

Это уплотнительное кольцо черного цвета с желтым пятном, изготовлено из нитрильного каучука и является уплотнительным кольцом, используемым в случае наличия остатков бензина или масла на отходах. вода (напр.грамм. в связи с маслоотделителями и сепараторами бензина на станциях техобслуживания, в гаражах и т. д.).

Манжетное уплотнение из бутадиен-нитрильного каучука не должно использоваться там, где существует опасность превышения температуры выше 80 ° C. NBR не устойчив к растворителям.

NBR не устойчив к растворителям.

EPDM

Это уплотнительное кольцо черного цвета, изготовлено из этиленпропенового каучука.Это стандартное уплотнительное кольцо BLÜCHER, которое подходит для всех видов дождевой воды и сточных вод. водные установки, в которых в сточных водах нет масла или остатков бензина.

Манжетное уплотнение из EPDM – это резина хорошего универсального качества, подходящая для широкого спектра применений.

За консультацией по поводу пригодности резины разного качества обращайтесь в BLÜCHER.

ФПМ

Это уплотнительное кольцо зеленого цвета и изготовлено из фторкаучука (Viton®).

Это уплотнительное кольцо BLÜCHER для специальных применений.Материал особенно термостойкий и устойчивый к маслам, растворителям и сильным кислотам. Однако уплотнение из FPM имеет лишь ограниченное сопротивление, например, бутилацетат, ацетон и метиловый спирт.

Грузоподъемность

Номинальная нагрузка основана на максимальной ожидаемой нагрузке в соответствии с американскими национальными стандартами ASME A112. 21,1 млн.

21,1 млн.

Легкий режим (LD) – Безопасная динамическая нагрузка менее 2000 фунтов.

Средняя нагрузка (MD) – Безопасная динамическая нагрузка 2000–4999 фунтов.

Heavy Duty (HD) – Безопасная динамическая нагрузка 5000-7499 фунтов.

Extra Heavy Duty (XHD) – Безопасная динамическая нагрузка от 7500 до 10 000 фунтов.

Special Duty (SD) – Безопасная динамическая нагрузка более 10 000 фунтов.

Основные понятия о резине – Руководство по проектированию уплотнений

Что такое резина?

«Каучук» относится к эластомерным смесям, которые состоят из различных мономерных звеньев, образующих полимеры, отверждаемые (вулканизированные) при нагревании.Полимеры – это длинные молекулярные цепи, производные от греческих «поли» (многие) и «мерос» (части). Основной мономер или мономеры используются для классификации типа каучука, например: нитрил, силикон или неопрен.

Что такое резиновая смесь?

Каучук состоит из множества различных ингредиентов, включая базовый эластомер, вулканизирующие агенты, наполнители и пластификаторы. Например, добавление наполнителей может усилить или изменить свойства, или дополнительный пластификатор может увеличить удлинение и снизить твердость.

Почему резина «резиновая»?

Полимер считается очень вязкой жидкостью или упругим твердым телом (например, резина). Полимерные цепи в резине имеют тенденцию быть очень длинными и гибкими по своей природе и могут вращаться вокруг своей оси, что приводит к образованию запутанной массы искривленных цепей.

Когда происходит деформация резины, эти запутанные цепи разматываются и отскакивают при высвобождении силы. Следовательно, упругий отскок или эластичность возможны из-за искривления длинных гибких полимерных цепей, что позволяет резине быть такой упругой.

Как производится резина?

Эластомер является основным компонентом всех рецептур каучуков и выбирается для получения определенных физических свойств в конечном продукте. Технологические добавки и пластификаторы, такие как масла и пластификаторы, модифицируют резину, облегчая операции смешивания или формования. Сера является одним из наиболее широко используемых вулканизующих агентов, способствующих сшиванию, который используется в сочетании с ускорителями и активаторами ускорителей для сокращения времени отверждения и улучшения физических свойств.Технический углерод – один из наиболее распространенных наполнителей, поскольку он усиливает молекулярную структуру. Антиразложения, такие как антиоксиданты и антиозонанты, замедляют порчу резиновых изделий. Также могут быть добавлены смазочные материалы, красители или любые другие разные ингредиенты.

Технологические добавки и пластификаторы, такие как масла и пластификаторы, модифицируют резину, облегчая операции смешивания или формования. Сера является одним из наиболее широко используемых вулканизующих агентов, способствующих сшиванию, который используется в сочетании с ускорителями и активаторами ускорителей для сокращения времени отверждения и улучшения физических свойств.Технический углерод – один из наиболее распространенных наполнителей, поскольку он усиливает молекулярную структуру. Антиразложения, такие как антиоксиданты и антиозонанты, замедляют порчу резиновых изделий. Также могут быть добавлены смазочные материалы, красители или любые другие разные ингредиенты.

Что такое вулканизация?

Длинные гибкие полимерные цепи резины при нагревании вступают в реакцию с вулканизирующими веществами с образованием трехмерных структур. Эти вулканизирующие агенты (обычно сера или пероксид) необходимы для облегчения химического сшивания полимерных цепей.После вулканизации или «отверждения» каучука физические свойства улучшаются, и смесь становится более устойчивой к разрушению.

Что такое компрессионный набор?

Упругое восстановление – это мера способности эластомера возвращаться к своей исходной форме после снятия сжимающей силы. Неспособность уплотнения вернуться к своей первоначальной форме после сжатия – это состояние, называемое «остаточной деформацией при сжатии», и все уплотнения демонстрируют некоторую степень остаточной деформации при сжатии. Определение величины остаточной деформации при сжатии регулируется процедурой испытания ASTM D395.

В чем разница между Thermoset и Thermoplastic?

Один из методов классификации полимерных материалов – по физическим свойствам при повышенных температурах. Термореактивные полимеры постоянно «затвердевают» под воздействием тепла и не размягчаются при последующем нагревании. И наоборот, термопластический материал будет размягчаться при нагревании (и, в конечном итоге, превращаться в жидкость) и затвердевать при охлаждении. Этот процесс обратим и повторяем, в отличие от термореактивных полимеров, где процесс необратим.

All Seals не дает никаких гарантий относительно пригодности своей продукции для определенного набора условий, основанных на содержании этой таблицы.

All Seals не дает никаких гарантий относительно пригодности своей продукции для определенного набора условий, основанных на содержании этой таблицы. Основное использование Aflas – детали для оборудования для бурения нефтяных скважин. Афлас может быть сшит (отвержден) с использованием различных систем, но обычно пероксиды используются для обеспечения наилучшей устойчивости к окружающей среде. Уникальным свойством ТФЭ / П является то, что при очень низких температурах (до -54 ° C) он приобретает кожистую консистенцию и остается функциональным, в отличие от многих других каучуков, которые часто становятся хрупкими и разрушаются при низких температурах.

Основное использование Aflas – детали для оборудования для бурения нефтяных скважин. Афлас может быть сшит (отвержден) с использованием различных систем, но обычно пероксиды используются для обеспечения наилучшей устойчивости к окружающей среде. Уникальным свойством ТФЭ / П является то, что при очень низких температурах (до -54 ° C) он приобретает кожистую консистенцию и остается функциональным, в отличие от многих других каучуков, которые часто становятся хрупкими и разрушаются при низких температурах. Его химическая ненасыщенность обеспечивает отличную стойкость к нагреванию, озону и атмосферным воздействиям, а также к разбавленным кислотам и щелочам.

Его химическая ненасыщенность обеспечивает отличную стойкость к нагреванию, озону и атмосферным воздействиям, а также к разбавленным кислотам и щелочам.

Они обладают большей маслостойкостью и химической стойкостью, чем нитриловый каучук, и могут выдерживать гораздо более высокие температуры. HNBR обладает отличной устойчивостью к кислым маслам и газу, пару, горячей воде и озону. Физические свойства (например, прочность на разрыв и разрыв, удлинение, сопротивление истиранию, остаточная деформация при сжатии и т. Д.) Также превосходны, а составы демонстрируют хорошие динамические характеристики при повышенных температурах. Как и EPDM, HNBR можно отверждать серой или пероксидом, в зависимости от того, какие свойства являются наиболее важными.Компоненты из HNBR предлагают отличный диапазон рабочих характеристик по цене между нитрильным каучуком и фторэластомерами.

Они обладают большей маслостойкостью и химической стойкостью, чем нитриловый каучук, и могут выдерживать гораздо более высокие температуры. HNBR обладает отличной устойчивостью к кислым маслам и газу, пару, горячей воде и озону. Физические свойства (например, прочность на разрыв и разрыв, удлинение, сопротивление истиранию, остаточная деформация при сжатии и т. Д.) Также превосходны, а составы демонстрируют хорошие динамические характеристики при повышенных температурах. Как и EPDM, HNBR можно отверждать серой или пероксидом, в зависимости от того, какие свойства являются наиболее важными.Компоненты из HNBR предлагают отличный диапазон рабочих характеристик по цене между нитрильным каучуком и фторэластомерами.

Компаунды из натурального каучука не подходят для воздействия масел и топлива на нефтяной основе. Он имеет плохую стойкость к повышенным температурам и подвержен воздействию озона, если он специально не смешан с антиозонантами.

Компаунды из натурального каучука не подходят для воздействия масел и топлива на нефтяной основе. Он имеет плохую стойкость к повышенным температурам и подвержен воздействию озона, если он специально не смешан с антиозонантами.

Он также устойчив к озону и атмосферным воздействиям и в этом отношении намного превосходит нитриловый каучук.

Он также устойчив к озону и атмосферным воздействиям и в этом отношении намного превосходит нитриловый каучук. Хлоропрен имеет тенденцию медленно поглощать воду, а его электрические свойства плохие. Его газопроницаемость довольно низкая, а огнестойкость отличная, хлоропрен является одним из немногих самозатухающих каучуков.Неопрен обеспечивает отличное сцепление резины с металлом и хорошую эластичность. Некоторые сорта неопрена могут кристаллизоваться и затвердевать во время хранения, хотя при нагревании они тают.

Хлоропрен имеет тенденцию медленно поглощать воду, а его электрические свойства плохие. Его газопроницаемость довольно низкая, а огнестойкость отличная, хлоропрен является одним из немногих самозатухающих каучуков.Неопрен обеспечивает отличное сцепление резины с металлом и хорошую эластичность. Некоторые сорта неопрена могут кристаллизоваться и затвердевать во время хранения, хотя при нагревании они тают. Они также обладают хорошей стойкостью к окислению, озону и топливам и маслам на нефтяной основе. По своим физическим свойствам полиэфиры немного превосходят полиэфиры. Электрические свойства довольно хорошие.

Они также обладают хорошей стойкостью к окислению, озону и топливам и маслам на нефтяной основе. По своим физическим свойствам полиэфиры немного превосходят полиэфиры. Электрические свойства довольно хорошие.

Его физическая прочность, упругость и низкотемпературные свойства обычно уступают натуральному каучуку, хотя свойства теплового старения и стойкость к истиранию лучше.

Его физическая прочность, упругость и низкотемпературные свойства обычно уступают натуральному каучуку, хотя свойства теплового старения и стойкость к истиранию лучше.