Производство пенополистирола, изготовление пенопласта, производство несъемной опалубки из пенополистирола

Пенополистирол – легкий, прочный, приемлемый по цене материал, способный принимать любые формы по желанию заказчиков. Наш завод оборудован современными автоматизированными линиями HIRSCH (Италия), и может изготовить пенополистирольную продукцию любой плотности в любых объемах. Также осуществляется производство несъемной опалубки.

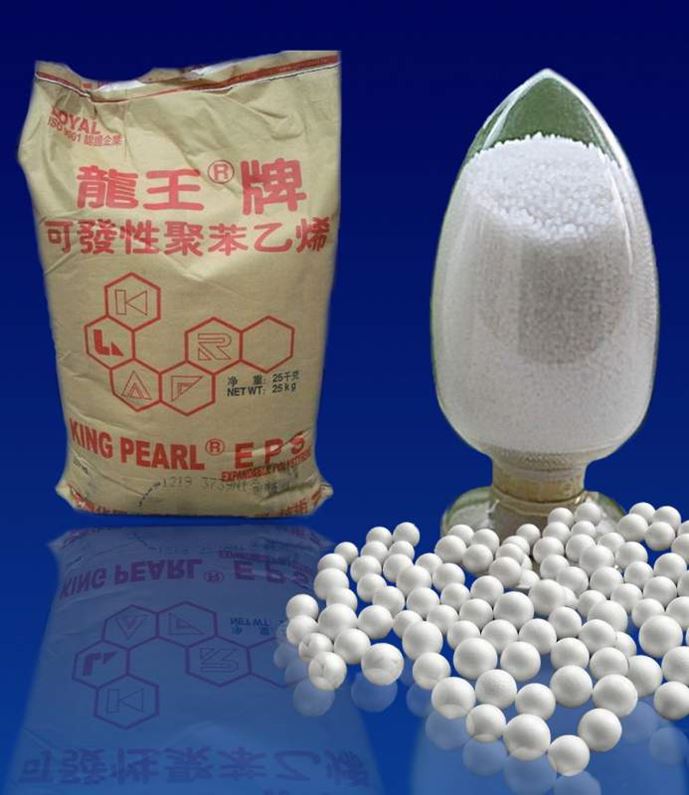

Сырье Альфапор

При производстве фасадного пенополистирола и несъемной опалубки наш завод использует сырье (вспенивающийся полистирол) Alphapor производства компании «Сибур». ALPHAPOR – это первый и единственный на сегодняшний день российский полистирол европейского качества, предназначенный в первую очередь для производства строительной теплоизоляции и несъемной опалубки. Используемые нами марки ALPHAPOR соответствуют строгим европейским стандартам по гранулометрическому составу, плотности, физико-механическим характеристикам, чем обеспечивается высокое качество конечной продукции.

- Отличные характеристики

Альфапор прочен, обладает низкой теплопроводностью, не подвержен воздействию агрессивных сред, стоек к биологическому воздействию, не боится огня и экологически безопасен. - Первый в России

В основе эффективной теплоизоляции и универсальной упаковки находится сырьё российского происхождения — альфапор. Альфа, значит, первый! - Завод в Перми

В основу производства качественного сырья была заложена новая технология и специально под выпуск этой продукции открыт новый завод в городе Перми в 2010 году. - Крупный производитель

Сырье Альфапор производится в компании СИБУР, который является крупнейшей в России интегрированной нефтехимической компанией. - Соответствие стандартам качества

ALPHAPOR выпускается по технологии австро-норвежской компании SUNPOR. Все марки ALPHAPOR соответствуют строгим европейским стандартам качества. - Пожарная безопасность

В процессе производства негорючих марок в ALPHAPOR добавляются противопожарные присадки антипирены, благодаря которым материал не поддерживает самостоятельного горения.

- Пригоден в дорожном строительстве

Материалы, произведенные из Альфапора, (пенополистирольные блоки) активно используются при строительстве дорог и мостов, предотвращая промерзание и осадку грунта и увеличивая срок службы конструкций. - Экологическая чистота

Экологически-чистое сырье, которое на 98% состоит из воздуха. Безопасность подтверждается его использованием при производстве пищевой упаковки в соответствии с Гигиеническими Нормами 2.3.3.972-00.

Производство пенополистирола на заводе

«ЕТ-Пласт»

Современный завод «ЕТ-Пласт», построенный в Самаре в 2003 году, оснащен оборудованием Итальянского производства и занимает лидирующие позиции среди производителей пенопласта в России. ЗАО «ЕТ-Пласт» производит высококачественный пенополистирол, который является материалом для изготовления пенопластовых изделий различного назначения и сложности. В изделиях из пенополистирола главным преимуществом являются уникальные термоизоляционные свойства пенопласта, а также прочность данного материала, устойчивость к атмосферному и биологическому воздействию, отсутствие гниения и приемлемая стоимость.

В сфере строительства, ремонта и реконструкции зданий пенопласт применяется для тепловой изоляции наружных ограждающих конструкций вновь строящихся и эксплуатируемых зданий и сооружений, тепловой защиты отдельных элементов строительных конструкций и промышленного оборудования при отсутствии контакта плит с внутренними помещениями, а также в холодильных камерах при температуре изолируемых поверхностей от -100°C до +80°C. Применение пенопласта позволяет экономить средства при кондиционировании и отопления помещений. Одним из основных преимуществ пенопласта заключается в его воздухопроницаемости для стен здания при теплоизолирующих свойствах, благодаря чему здание имеет возможность «дышать».

Этапы технологического процесса производства пенополистирола включают в себя:

- вспенивание сырья;

- просушивание материала;

- формование;

- нарезка.

Производство пенопласта – это замкнутый цикл, который позволяет сохранять окружающую среду, так как при изготовлении блоков все отходы пенопласта используются вторично. Кроме переработки собственных отходов, завод использует отходы от других компаний.

Производство несъемной опалубки

Несъемная опалубка из пенополистирола применяется для быстрого сооружения зданий различной этажности. Применение несъемной опалубки обеспечивает высокие теплозащитные, звукоизоляционные качества, кроме того, материал обеспечивает комфорт, простоту, скорость, приемлемую стоимость строительства, долговечность здания. Несъемная опалубка успешно применяется при возведении жилых домов, зданий социальной сферы, зданий специального назначения.

Производство блоков несъемной опалубки осуществляется литьевым и вырезным методом. При применении литьевого метода формирование блоков несъемной опалубки отливаются в блок форме. При применении вырезного метода половинки блоков несъемной опалубки вырезаются из большого пенопластового блока, и далее элементы соединяются посредством пластиковых перемычек.

Как делают пенопласт (технология изготовления)

Пенополистирол – современный, безопасный и чистый с экологической точки зрения материал, который используется в различных отраслях производства, промышленности и строительства, а также применяется в качестве утеплителя зданий благодаря своей низкой теплопроводности. В статье мы также будем называть его пенопластом.

Способ его получения впервые запатентован ещё в 1928 году, и с тех времён неоднократно модернизировался. Производство пенополистирола не отличается большой сложностью, однако требует соблюдения определённой последовательности действий и использования специального оборудования.

Содержание

- Технология изготовления пенополистирола

- Оборудование для производства пенополистирола

- Участок хранения и проверки сырья.

- Агрегат для вспенивания.

- Контейнер для вылёживания.

- Оборудование для формирования блоков полистирола.

- Оборудование для резки.

- Установка для переработки производственных отходов.

Технология изготовления пенополистирола

Перед началом процесса необходимо учесть прямую зависимость качества готовых изделий от соблюдения технологического процесса, поскольку даже небольшое пересушивание материала либо, наоборот, нарезка сырого, недосушенного пенополистирола может послужить причиной брака целой партии изделий.

Производственный процесс получения пенополистирола включает основные этапы:

-

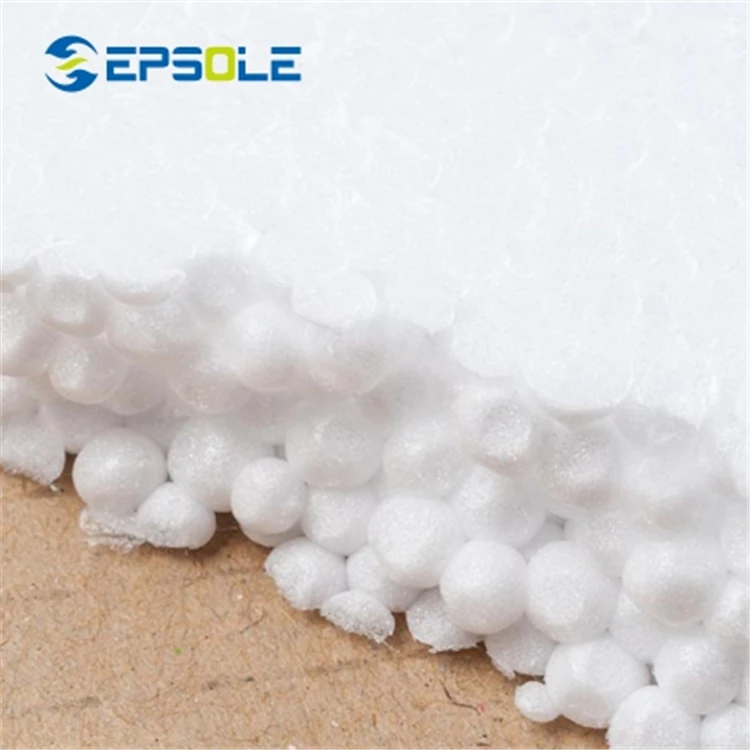

Сырьё вручную либо посредством автоматизированного оборудования необходимо загрузить в контейнер предвспенивателя. Здесь гранулы вспенивающегося полистирола прогреваются и увеличиваются в объёме, превращаясь в наполненные воздухом пустотелые шарики.

Процесс вспенивания выполняется единожды, но может повторяться и несколько раз в случае, когда требуется получение материала с минимальной плотностью. Такие изделия пользуются большим спросом из-за более низкой стоимости, но при теплоизоляции фасадов и прочих нагружаемых конструкций используется высокоплотный пенополистирол.

Плотность измеряется в килограммах на метр кубический, и оказывает прямое влияние на прочность и вес продукции. Материал весом 25 килограмм обладает плотностью 25 килограмм на метр кубический. Это значительно лучше, чем при теплоизоляции фасада минеральной ватой. Полистирольное сырьё, вспененное единожды, на выходе имеет плотность около 12 килограмм на метр кубический. То есть, чем больше раз сырьё вспенивалось, тем меньший вес будет у конечного изделия.

-

Вспененный полистирол направляется в камеру выдержки, где должен вылёживаться сутки. Это необходимо для стабилизации давления внутри гранул с воздухом. При каждом вспенивании процесс вылёживания должен повторяться.

По прошествии суток из полуфабриката на специальной блок-форме начинают формировать блоки пенопласта. Внутри формирующего блока гранулы подвергаются обработке паром, который подаётся под давлением. После получения блока, пенопласт должен вылежаться в течение суток для того, чтобы из него могла уйти влага.

При нарезке сырого блока кромки изделия получаются рваными и имеют неровную поверхность. Затем он отправляется на линию нарезки, где блоки раскраиваются на плиты необходимых габаритов.

Оборудование для производства пенополистирола

Линия производства содержит основные компоненты:

- участок хранения и проверки сырья;

- агрегат для вспенивания;

- контейнер для вылёживания;

- оборудование для формирования блоков;

- оборудование для резки;

- участок для хранения готовой продукции;

- установка для переработки производственных отходов.

1. Участок хранения и проверки сырья.

Сырьё для изготовления пенопласта – материал пожароопасный, поэтому для его хранения нужно помещение, отделенное от остального цеха. В нем необходимо оборудовать вытяжную вентиляцию, которая будет расположена на полу, так как газ, выделяемый сырьём, тяжелее воздуха. Приток воздуха должен быть вверху помещения. Освещение и проводку в таком здании необходимо выполнить во взрывозащищенном исполнении.

Освещение и проводку в таком здании необходимо выполнить во взрывозащищенном исполнении.

Большинство отечественных производителей и зарубежных компаний для производства пенопласта закупают сырьё из Китая и Германии.

В соответствии с технологическими требованиями допускается повторное применение производственных отходов (переработанных пенополистирольных плит). Но объём вторичного материала не должен составлять более 10% от веса конечного продукта.

Мешки с полистиролом разгружают посредством электрокаров либо вручную при небольшой фасовке. Сырьё не подлежит хранению более трёх месяцев с момента производства. Температура хранения находится в пределах 10-15ºС.

2. Агрегат для вспенивания.

Данная производственная линия включает предвспениватель, сушильный блок, конвейер пневматического типа и управляющий элемент.

Материал из поставленных мешков ручным способом загружается в предвспениватель, где подаётся горячий пар температурой 95-100ºС, под действием которого сырьё подвергается первичному вспениванию.

Контроль процесса осуществляется с помощью компьютерного оборудования. Оно прекращает подачу пара при достижении полистиролом требуемого объёма. Затем полуфабрикат поступает в сушильный блок.

3. Контейнер для вылёживания.

Гранулы с забранной излишней влагой поступают в контейнер для вылёживания. Здесь за счёт кондиционирования производится поддержание заданной влажности и температуры воздуха. В диапазоне температур 16-25ºС гранулы нужно выдерживать двенадцать часов. В течение этого времени они будут наполняться воздухом. Таким же образом осуществляется повторное вылёживание при вторичном вспенивании.

Важно отметить, что объём контейнера оказывает прямое влияние на продуктивность линии производства, поэтому важно правильно предусмотреть количество и габариты бункеров оборудования.

4. Оборудование для формирования блоков полистирола.

Из контейнера для вылёживания полистирольное сырьё посредством пневмотранспорта подаётся в промежуточную камеру с датчиком наполнения. Пневмотранспорт – это техника транспортировки сыпучих и штучных грузов при воздействии сжатой либо разрежённой газовой смеси (обычно воздушной). При поступлении необходимого количества гранул, они направляются в блок-формы. Формирующий блок представляет собой герметичный контейнер, который закрывается после того, как наполняется гранулами. Сюда через клапан подачи поступает горячий пар.

Пневмотранспорт – это техника транспортировки сыпучих и штучных грузов при воздействии сжатой либо разрежённой газовой смеси (обычно воздушной). При поступлении необходимого количества гранул, они направляются в блок-формы. Формирующий блок представляет собой герметичный контейнер, который закрывается после того, как наполняется гранулами. Сюда через клапан подачи поступает горячий пар.

При термообработке под давлением осуществляется повторное вспенивание гранул и их расширение. Достигая определённой температуры, они спекаются в монолитный пенополистирольный блок.

Охлаждение конечного изделия производится с помощью этого же оборудования путём откачки воздуха из камеры посредством вакуумного насоса. Для стабилизации внутреннего давления воздуха в гранулах, сформированный блок пенополистирола должен выдерживаться сутки при комнатной температуре.

5. Оборудование для резки.

После выдерживания изделие направляется на линию нарезки. Она представляет собой комплекс оборудования для горизонтального и вертикального разрезания изделий.

Режущим инструментом являются раскалённые струны из тугоплавкой стали, которые могут быстро и эффективно разрезать, и формировать плиты пенопласта нужных габаритов и форм. Обычно данный процесс предусматривает автоматический режим управления. Но производить настройку температуры накаливания струн, устанавливать скорость движения, а также задавать размеры готовой продукции можно самостоятельно в ручном режиме.

6. Установка для переработки производственных отходов.

При изготовлении пенопласта может образовываться повреждённый материал, не подлежащий утилизации. Его нужно переработать. Переработка осуществляется в устройстве с вращающимися дробильными молотками, крошащими пенополистирольные плиты на гранулы.

Переработанное сырьё через пневматическую почту попадает в накопительный бункер, откуда далее гранулы направляются в блок-форму. Число гранул должно быть не более 10% от объёма первичного сырья для производства.

Если речь идёт об изготовлении не обыкновенного материала, а экструдированного пенополистирола, то к необходимому оборудованию добавляется экструдер – устройство с формирующими фильерами, через которые проходит полистирольный расплав. В остальном процесс аналогичен.

В остальном процесс аналогичен.

Наша компания ЧПТУП «ТМ-СтройПласт» занимается производством пенопласта. Если у вас есть дополнительные вопросы, свяжитесь с нами по телефонам: +375 (33) 661-98-08 либо +375 (44) 78-78-333.

ПСК «БАФ-ИНЖИНИРИНГ»

Сырье для производства пенополистирола (ППС) – «АЛЬФАПОР»

- Вы здесь:

- Главная

- Сырье «Альфапор»

Сырье Альфапор

ALPHAPOR – на сегодняшний день, это первый и единственный полистирол европейского качества в России, производится по технологии Австро-Норвежской компании SUNPOR Kunststoff GmbH – крупнейшим в России нефтехимическим холдингом АО СИБУР – Химпром

Используемые нами марки ALPHAPOR соответствуют строгим европейским стандартам по гранулометрическому составу, плотности, физико-механическим характеристикам, чем обеспечивается высокое качество конечной продукции

ALPHAPOR предназначен для производства широкого ассортимента изделий из пенополистирола, в первую очередь – строительной теплоизоляции

Преимущества Альфапор

Отличные характеристики

Альфапор прочен, обладает

низкой теплопроводностью,

не подвержен воздействию

агрессивных сред, стоек к

биологическому воздействию, не

боится огня и экологически безопасен.

Первый в России

В основе эффективной теплоизоляции и универсальной упаковки находится сырьё российского происхождения — альфапор. Альфа, значит, первый!

Завод в Перми

В основу производства качественного сырья была заложена новая технология и специально под выпуск этой продукции открыт новый завод в городе Перми в 2010 году.

Качество

ALPHAPOR выпускается по технологии австро-норвежской

компании SUNPOR. Все марки ALPHAPOR

соответствуют строгим европейским стандартам качества.

Крупный производитель

Сырье Альфапор производится в компании СИБУР, который является крупнейшей в России интегрированной нефтехимической компанией.

Пожарная безопасность

В процессе производства негорючих марок в ALPHAPOR добавляются противопожарные присадки антипирены, благодаря которым материал не поддерживает самостоятельного горения.

Пригоден в дорожном строительстве

Материалы, произведенные из Альфапора,

(пенополистирольные блоки) активно используются

при строительстве дорог и мостов, предотвращая

промерзание и осадку грунта и увеличивая срок

службы конструкций.

Экологическая чистота

Экологически-чистое сырье, которое на 98%

состоит из воздуха. Безопасность подтверждается

его использованием при производстве пищевой упаковки

в соответствии с Гигиеническими

Нормами 2.3.3.972-00.

Преимущества пенополистирола

Пожарная безопасность

Экологическая чистота

Низкая теплопроводность

Высокая прочность

Долговечность

Бионейтральность

Наши партнеры

Где купить комплектующие для пенополиуретана?

ППЦ Продекс – лидер в производстве полиуретанов

В ответ на потребность многих отраслей промышленности в профессиональных пенополиуретанах и компонентах для их производства, торговая марка ППЦ Продекс поставляет отдельным отраслевым сегментам системы, созданные на основе рецептур, разработанных в рамках многолетний надзор опытных технологов. Собственный исследовательский центр позволяет нам постоянно разрабатывать линейки продуктов еще более точно, оправдывая ожидания клиентов и деловых партнеров. Широкий ассортимент предлагаемой нами продукции включает в себя:

Собственный исследовательский центр позволяет нам постоянно разрабатывать линейки продуктов еще более точно, оправдывая ожидания клиентов и деловых партнеров. Широкий ассортимент предлагаемой нами продукции включает в себя:

- Полиуретановые системы «Экопродур» с двухкомпонентной формулой, используемые для производства пенополиуретанов повышенной плотности и прочности,

- линейка компонентов Crossin®, используемых для производства пенополиуретана низкой плотности с открытыми порами, для использования, среди прочего, в аэрозольной изоляции.

В нашем предложении более 150 полиуретановых систем, каждая из которых соответствует самым строгим стандартам и требованиям, отвечающим потребностям различных отраслей промышленности. Спектр предлагаемых нами решений отличается использованием натурального и возобновляемого сырья. Пенополиуретаны и их компоненты получили ряд сертификатов и разрешений, выданных ITB, IMBiGS, GIG, DVN и другими известными сертификационными центрами. Благодаря этому, как ведущий производитель пенополиуретанов в Польше, мы можем предложить вам широкий ассортимент как разнообразных, так и полностью безопасных продуктов.

Благодаря этому, как ведущий производитель пенополиуретанов в Польше, мы можем предложить вам широкий ассортимент как разнообразных, так и полностью безопасных продуктов.

Что отличает полиуретановые системы Crossin и Ekoprodur от PCC Prodex?

Как и все ведущие производители пенополиуретана в Польше , PCC Prodex постоянно прилагает все усилия, чтобы предложить нашим клиентам самое высокое качество по доступным ценам. Учитывая требования различных отраслей промышленности, мы предлагаем пенополиуретаны и губки, которые характеризуются:

- стабильными параметрами и отличной адгезией ко всем поверхностям,

- прочность выше средней, что позволяет использовать пенополиуретаны для самых специализированных применений,

- приспособление для производства полиуретановой пены, используемой в системах напыляемой изоляции,

- оптимальная защита от проникновения, позволяющая устранить тепловые мосты и утечки,

- однородная структура и долговечность,

- повышенной плотности (в случае жестких пен) и прочности,

- структура с открытыми или закрытыми порами с классом воспламеняемости E.

Безопасные и экологически чистые полиуретановые системы

Также стоит отметить полностью органический процесс производства пенополиуретанов, который является частью политики всех организаций и брендов, входящих в группу РСС. В случае с химическими веществами, к которым, несомненно, относится пенополиуретан, производитель должен приложить все усилия для обеспечения экологически безопасного производственного процесса. В продуктах, предлагаемых PCC Prodex, не используются пенообразователи, способствующие разрушению озонового слоя. В то же время наши изоляционные пены пригодны для повторного использования и благодаря своей эффективности и отличной теплоизоляции позволяют значительно повысить энергоэффективность здания. Использование полиолов из возобновляемого сырья является очень важным элементом в производстве пенополиуретанов.

Пенополиуретаны – производитель

Стремясь предоставить нашим подрядчикам и деловым партнерам оптимальный выбор продуктов, в нашем обширном каталоге, насчитывающем более 150 компонентов, есть компоненты как с открытыми, так и с закрытыми порами. В отличие от полужесткого изоцианатного пенопласта – пенополиуретан с закрытыми порами из линейки «Экопродур» отличается более высокой плотностью и эффективностью, благодаря чему используется при выполнении, в том числе, напыляемой изоляции чердаков, потолков, стен, крыш и фундаментов. . С другой стороны, пенополиуретаны с открытыми порами являются продуктами с меньшей плотностью, что приводит к их лучшей паропроницаемости. Напыляемая изоляция чердаков и стен, изготовленная на их основе, считается гораздо более «дышащей», чем пенопласт с закрытыми порами.

В отличие от полужесткого изоцианатного пенопласта – пенополиуретан с закрытыми порами из линейки «Экопродур» отличается более высокой плотностью и эффективностью, благодаря чему используется при выполнении, в том числе, напыляемой изоляции чердаков, потолков, стен, крыш и фундаментов. . С другой стороны, пенополиуретаны с открытыми порами являются продуктами с меньшей плотностью, что приводит к их лучшей паропроницаемости. Напыляемая изоляция чердаков и стен, изготовленная на их основе, считается гораздо более «дышащей», чем пенопласт с закрытыми порами.

Где купить ингредиенты для пенополиуретана?

Все желающие приобрести комплектующие для производства пенополиуретанов могут обращаться с вопросами. Мы открыты к долгосрочному сотрудничеству, а также к разовым поставкам и заказам. Как производитель пенополиуретанов с многолетним опытом, занимающий много лет позицию лидера рынка, мы предоставляем индивидуально оговоренные, привлекательные условия сотрудничества и постоянное наличие ассортимента. Что касается пенополиуретанов, то цена нашей продукции – по отношению к ее качеству – обязательно приятно удивит самых требовательных клиентов.

Что касается пенополиуретанов, то цена нашей продукции – по отношению к ее качеству – обязательно приятно удивит самых требовательных клиентов.

Монтажная пена PUR в баллончиках – какую полиуретановую систему выбрать?

Широкий ассортимент продукции ЭКОПРОДУР позволяет выбрать полиуретановую систему, идеально соответствующую вашим потребностям. При составлении нашего торгового каталога мы позаботились о том, чтобы можно было производить высококачественные изоляционные материалы, как в отношении напыляемой пены с открытыми, так и с закрытыми порами. Напыляемая пена PUR в бочках – это решение, которое хорошо подходит как для изоляции жилых зданий, так и для всех видов промышленной изоляции.

Для производства полужесткого пенополиуретана рекомендуем выбирать двухкомпонентную полиуретановую систему ЭКОПРОДУР 0612В2. Он предназначен, в том числе, для производства изоляционной футеровки с повышенным термическим сопротивлением, теплоизоляционных материалов для трубопроводов, систем отопления и горячего водоснабжения, а также для производства пенополиуретана с частично открытой структурой (класс воспламеняемости Е). .

.

Для производства теплоизоляционного материала с оптимальной теплопроводностью и постоянными параметрами во времени мы также рекомендуем двухкомпонентный ЭКОПРОДУР 2232W. Продукт имеет широкий спектр применения. Он используется, в частности, для изоляции всех типов промышленных резервуаров для хранения. Напыляемая пена PUR в бочках позволяет проводить эффективную изоляцию благодаря своей высокой текучести.

В свою очередь, для производства жестких пенопластов с повышенной плотностью и механической прочностью рекомендуем ЭКОПРОДУР S0540. Эта двухкомпонентная полиуретановая система состоит из полиольной части и изоцианатной части и обычно используется для производства напыляемой пены с закрытыми порами, которая отлично подходит для напыляемой изоляции полов, фундаментов, потолков, крыш, а также для крепления горок, бассейнов и другие структуры.

В случае таких высокоэффективных систем теплоизоляции, как пенополиуретан в бочках, бочка позволяет до 100 м 2 (и более) поролона изготавливается из одного комплекта. Конечная эффективность системы зависит от толщины слоя пенопласта, его плотности и массы 1 м 2 утеплителя.

Конечная эффективность системы зависит от толщины слоя пенопласта, его плотности и массы 1 м 2 утеплителя.

О нас | BASF Polyurethans

Кто мы

Поставка изоцианатов, полиолов и технических знаний, которые стимулируют инновации и рост для наших клиентов.

Подразделение базовых полиуретановых химикатов концерна BASF предоставляет производителям полиуретановой продукции широкий каталог сырья, инноваций и технических знаний, чтобы помочь нашим клиентам совершенствовать свои технологии в разнообразных областях применения в различных отраслях. Имея предприятия в Гейсмаре, штат Луизиана, и Виандотте, штат Мичиган, мы поставляем ароматические изоцианаты и ряд полиэфирных (обычных и привитых) и полиэфирных полиолов многим крупным потребителям полиуретанового сырья, а также через обширную сеть дистрибьюторов. Наши клиенты используют эти строительные блоки для создания продуктов в покрытиях, клеях, герметиках, эластомерах (CASE), а также формованных и плитных гибких пенопластах, связующих для изделий из инженерной древесины (OSB, MDF и PB) и полиизоциануратной изоляции. доски.

доски.

Обязательства перед клиентами

Постоянные инвестиции в наши заводы, цепочки поставок и технические знания для лучшего удовлетворения потребностей клиентов и поддержки безопасного обращения с полиуретановыми химикатами.

Благодаря нашему многолетнему участию в производстве полиуретанов компания BASF знает потребности клиентов наизнанку. Наши цели просты: поставлять продукты, которые вам нужны, когда они вам нужны; найти ответы на свои вопросы; и обеспечение конкурентоспособности нашего предложения. Для этого мы создали лучшую команду экспертов, опираясь на ресурсы BASF по всему миру, и сделали ее доступной у вашего порога, чтобы помочь вам максимально эффективно использовать полиуретановую химию. Мы также запускаем новые продукты, инвестируем в цифровые технологии, модернизируем нашу цепочку поставок и расширяем наши заводы. Все с одной целью: быть поставщиком выбора для наших клиентов.

Инновации

Повышение производительности и продуктивности. Открывая новые возможности для полиуретановых материалов.

Открывая новые возможности для полиуретановых материалов.

В BASF мы понимаем, что инновации всегда были важнейшим элементом роста и успеха наших клиентов. От технологии макромера на основе TMI до жидкого геля и быстродействующего связующего для изделий из инженерной древесины, BASF часто является пионером в разработке решений, которые способствовали развитию полиуретановых технологий. Сегодня наша приверженность инновациям сильнее, чем когда-либо. Независимо от того, разрабатываете ли вы новые продукты или изобретаете новые процессы, наша техническая команда продолжает исследовать пределы химии изоцианатов и полиолов. Предоставление этих инноваций с надежным уровнем технической поддержки обеспечивает быстрое и надежное внедрение.

Качество

Удовлетворение ожиданий клиентов с помощью передовых технологий и производственного опыта.

В BASF мы понимаем, что для наших клиентов крайне важно использовать ингредиенты в своих рецептурах, каждый раз отвечающие их конкретным требованиям. Мы стремимся производить наши изоцианаты и полиолы в соответствии со стандартами для любого применения. Благодаря использованию наших передовых технологий, глубокому опыту и инвестициям в разработку технологических процессов, наш высококвалифицированный персонал гарантирует, что качество в сочетании с безопасностью является основой нашей деятельности.

Мы стремимся производить наши изоцианаты и полиолы в соответствии со стандартами для любого применения. Благодаря использованию наших передовых технологий, глубокому опыту и инвестициям в разработку технологических процессов, наш высококвалифицированный персонал гарантирует, что качество в сочетании с безопасностью является основой нашей деятельности.

Здоровье и безопасность

Неустанная приверженность безопасному обращению с полиуретановыми химическими веществами.

В BASF мы выделяем значительные ресурсы и персонал для продвижения ответственного использования нашей продукции по всей цепочке создания стоимости. Мы стремимся к тому, чтобы каждый человек, занимающийся транспортировкой, хранением или переработкой наших изоцианатов и полиолов, полностью осознавал риски и был должным образом обучен безопасному обращению с этими химическими веществами. Наша деятельность по охране труда и технике безопасности начинается в наших лабораториях и на заводах. Наша приверженность не останавливается на достигнутом. Мы предлагаем учебные курсы для ознакомления клиентов и дистрибьюторов с рекомендуемыми процедурами как для нормальной работы, так и для чрезвычайных ситуаций. Мы также предоставляем индивидуальную помощь при внедрении новых продуктов, переходе на полиуретановые технологии или в других конкретных ситуациях. Благодаря нашему участию в нескольких отраслевых ассоциациях мы объединяем наш опыт в области безопасного обращения с другими заинтересованными сторонами, еще больше совершенствуя основные знания и процессы, связанные с вопросами здоровья и безопасности для всей полиуретановой промышленности.

Наша приверженность не останавливается на достигнутом. Мы предлагаем учебные курсы для ознакомления клиентов и дистрибьюторов с рекомендуемыми процедурами как для нормальной работы, так и для чрезвычайных ситуаций. Мы также предоставляем индивидуальную помощь при внедрении новых продуктов, переходе на полиуретановые технологии или в других конкретных ситуациях. Благодаря нашему участию в нескольких отраслевых ассоциациях мы объединяем наш опыт в области безопасного обращения с другими заинтересованными сторонами, еще больше совершенствуя основные знания и процессы, связанные с вопросами здоровья и безопасности для всей полиуретановой промышленности.

Глобальное присутствие

Глобальное присутствие с местным опытом – Мы знаем, что это значит.

Работая с BASF, вы получаете выгоду от партнера с прочным присутствием во всех регионах, управляющего заводами мирового класса на наших площадках «Verbund» в Северной Америке, Европе и Азии. Для наших клиентов это означает доступ к глобальному пулу технических экспертов и последним глобальным инновациям в области полиуретановых химикатов. Поскольку мы знаем, что всемирная сеть мало что значит без местной поддержки, наши команды по продажам, обслуживанию клиентов и техническим специалистам доступны прямо здесь, в Северной Америке, чтобы обсудить ваши потребности и предоставить решения, которые помогут вашему бизнесу добиться успеха.

Поскольку мы знаем, что всемирная сеть мало что значит без местной поддержки, наши команды по продажам, обслуживанию клиентов и техническим специалистам доступны прямо здесь, в Северной Америке, чтобы обсудить ваши потребности и предоставить решения, которые помогут вашему бизнесу добиться успеха.

Продукты

Наша производственная линия полиуретанового сырья состоит из ароматических изоцианатов Lupranate ® (MDI, производные MDI и TDI), полиолов Pluracol ® и Lupraphen ® . Наши материалы продаются через прямые продажи и через дистрибуцию, и доступны навалом (железнодорожные вагоны, автоцистерны), а также в контейнерах и бочках.

Изоцианаты

Полиолы

Рынки и отрасли

Полиуретановое сырье обеспечивает высокую производительность, долговечность и комфорт для множества промышленных и потребительских товаров. Откройте для себя множество приложений, основанных на MDI, TDI и полиолах.

Узнать больше

Влияние сырья привело к гибкому пенополиуретану

1, полиэфиру

Полиэфир как основное сырье, реагирует с изоцианат-уретаном, продуктами реакции скелета пены. В случае одинаковой функциональности увеличивается молекулярная масса, снижается предел прочности пенопласта, улучшается растяжимость и эластичность, подобная полиэфиру реакционная способность; когда значение в (молекулярная масса / функциональные возможности) того же случая, степень функционального увеличения, реакция относительно быстрая, сшитые с образованием полиуретанов улучшают увеличение твердости пены по мере уменьшения удлинения. Средняя функциональность полиолов должна быть 2,5 или более, если средний зазор может быть слишком низким, пена после сжатия реагирует плохо.

В случае одинаковой функциональности увеличивается молекулярная масса, снижается предел прочности пенопласта, улучшается растяжимость и эластичность, подобная полиэфиру реакционная способность; когда значение в (молекулярная масса / функциональные возможности) того же случая, степень функционального увеличения, реакция относительно быстрая, сшитые с образованием полиуретанов улучшают увеличение твердости пены по мере уменьшения удлинения. Средняя функциональность полиолов должна быть 2,5 или более, если средний зазор может быть слишком низким, пена после сжатия реагирует плохо.

Если количество полиэфира больше, чем количество полиэфира, эквивалентное другим материалам (TDI, вода, катализаторы и т. д.), уменьшается, это может легко привести к растрескиванию или схлопыванию пузырчатых пенопластовых изделий.

Если полиэфир с менее жесткими продуктами пены, эластичность, чувствовать себя хорошо.

2, вспенивающий агент

Как правило, при производстве полиуретанового блока, когда плотность пузырьков превышает 21, используйте только воду (химический вспенивающий агент), пенообразователь, используйте только метиленхлорид в формуле с низкой плотностью или сверхмягкой формуле. (MC) и другие низкокипящие соединения (пенообразователь физического развития) в качестве вспомогательного пенообразователя.

(MC) и другие низкокипящие соединения (пенообразователь физического развития) в качестве вспомогательного пенообразователя.

Вспомогательный вспениватель приводит к уменьшению плотности и твердости пены, из-за его испарения тепло поглощает часть реакции отверждения, замедляется, необходимо увеличить количество катализатора. Из-за поглощения тепла, чтобы избежать риска сжигания ядра. uc;!, JX bN

Имеющийся пенообразующий показатель пенообразующей способности (на 100 частей полиэфира воды или число водного эквивалента) для отражения: m — пенообразователь

Показатель пенообразования IF = m (вода) + m (F -11) / 10 + м (МК.) / 9(100 баллов, полиэфир)

Вода в качестве вспенивателя и изоцианат-реакционноспособный образует мочевинную связь и выделяет много CO2 и тепла, это цепная реакция.

Больше воды, уменьшение плотности пены, повышенная твердость, в то время как ячейки столбов меньше, слабее, снижение грузоподъемности, легко свернуть пузырь, трещины пузырь. Увеличьте количество потребления TDI, высвобождайте больше тепла изжогой. Если вода составляет более 5,0 частей, вы должны добавить физический вспениватель, чтобы поглотить часть тепла, чтобы избежать явления горения ядра.

Увеличьте количество потребления TDI, высвобождайте больше тепла изжогой. Если вода составляет более 5,0 частей, вы должны добавить физический вспениватель, чтобы поглотить часть тепла, чтобы избежать явления горения ядра.

Меньше воды, соответственно уменьшается количество катализатора, но плотность увеличивается “” F’

3, толуолдиизоцианат

Обычно мягкая пенопластовая смесь TDI80/20,2,4 и изомер 2,6 с. В наличии охлаждение Подготовка Т100 т.е. чистый 2,4TDI.

Количество TDI = (8,68 + м воды × 9,67) × индекс TDI. Индекс TDI обычно составляет 110-120.

Изоцианатный индекс в определенном диапазоне увеличивается, твердость пены увеличивается, но достигает определенной точки, твердость значительно не увеличивается, а прочность на разрыв, прочность на растяжение и относительное удлинение уменьшаются, пенообразование больших отверстий, закрытая ячейка увеличивается, обратная скорость сброшенных бомб, липкая поверхность в течение длительного времени, длительное время отверждения, вызывающее изжогу.

Изоцианатный индекс низкий, это может привести к растрескиванию пены, низкой эластичности, плохой прочности, большей остаточной деформации при сжатии, ощущению влажной поверхности.

4, катализатор

Амин: общее использование A33, роль которого заключается в продвижении реакции изоцианата и воды, регулировании плотности пены, скорости открытия пузырьков, в основном для ускорения реакции выдувания.

Амин и более: продукты из пенопласта выглядят расщепленными, пена или пузыри

Без амина: сжатие пузырьков, продукты из пены с закрытыми порами образуют толстое дно.

Олово: октоат олова общего назначения T-9; Т-19 представляет собой гель-катализатор с очень высокой каталитической активностью, главным образом для ускорения реакции гелеобразования, т. е. поздней реакции.

TIN: быстро желируется, повышается вязкость, низкая эластичность, плохая вентиляция, что приводит к феномену закрытых ячеек. При соответствующем увеличении их количества отверстия хорошо свободны от рыхлой пены, при дальнейшем увеличении количества пены они постепенно сближаются, так что сужение обтюратора.

Без олова: недостаточное количество геля, процесс образования пены приводит к расщеплению. Или растрескивание верхней кромки, удаление пробелов, растушевка.

Уменьшение или увеличение оловянно-аминовой полимерной пузырчатой пленки может увеличить прочность стенки, когда возникает большое количество газа, тем самым уменьшая пустоту или растрескивание.

Требуется ли полиуретановая пена с открытой или закрытой структурой ячеек, в зависимости от скорости образования пены во время реакции гелеобразования и скорости расширения газа. Этого баланса можно достичь, регулируя состав и количество катализаторов на основе третичных аминов, стабилизаторов пены и других добавок.

5, стабилизатор пены (силиконовое масло)

Стабилизатор пены является поверхностно-активным веществом, может хорошо диспергировать полимочевину в пенообразующей системе, играет роль «физической точки сшивки» и может значительно увеличить вязкость пенной смеси на ранней стадии, до Избегайте растрескивания пузыря. С одной стороны, он имеет эмульгирование, улучшенную смешиваемость компонентов, так что вспененный материал между собой, с другой стороны, после добавления силиконового поверхностно-активного вещества для снижения поверхностного натяжения жидкости r, желаемое увеличение свободной энергии газовой дисперсии снижает дисперсия воздуха в сырье в процессе смешивания, более легкое зарождение мелких пузырьков, помогает регулировать размер пор пены, структуру ячеек управления, улучшать стабильность пены; Предотвратите схлопывание пены ячеек, разрыв, с гибкостью стенки пены, контролируйте размер пор и однородность пены. Его стабильная пена в начале пенообразования, в середине воспламенения предотвращает образование пены, а пузырьки в конце пенообразования создают сотовую связь. Более общий пенообразователь, POP больше расход силиконового масла.

С одной стороны, он имеет эмульгирование, улучшенную смешиваемость компонентов, так что вспененный материал между собой, с другой стороны, после добавления силиконового поверхностно-активного вещества для снижения поверхностного натяжения жидкости r, желаемое увеличение свободной энергии газовой дисперсии снижает дисперсия воздуха в сырье в процессе смешивания, более легкое зарождение мелких пузырьков, помогает регулировать размер пор пены, структуру ячеек управления, улучшать стабильность пены; Предотвратите схлопывание пены ячеек, разрыв, с гибкостью стенки пены, контролируйте размер пор и однородность пены. Его стабильная пена в начале пенообразования, в середине воспламенения предотвращает образование пены, а пузырьки в конце пенообразования создают сотовую связь. Более общий пенообразователь, POP больше расход силиконового масла.

Больше, чем количество: так позднее увеличение эластичности пенопластовой стенки, не сломанная, мелкая ячейка. Вызывает обтуратор.

При меньшем: пузырь лопнул, после коллапса из волосяной луковицы, тем больше отверстие, легкое и пузырчатое.

6, влияние температуры

Повышение температуры реакции пенополиуретана с материалами, ускоренными в чувствительных составах, вызовет фитиль и пожароопасность. Общий контроль температуры полиольного и изоцианатного компонентов без изменений. Плотность пены уменьшается при повышении температуры материала. Та же формула, та же температура материала, высокие летние температуры, скорость реакции, в результате чего плотность пены, твердость уменьшились, увеличилось удлинение, увеличилась механическая прочность. Летом может быть уместно увеличить индекс TDI до правильной жесткости.

7, влияние влажности воздуха

Влажность увеличивается, пузырьки изоцианатного фрагмента реагируют с влагой в воздухе, что приводит к снижению жесткости, может быть целесообразно увеличить количество вспенивающегося TDI. Это может привести к чрезмерному созреванию, слишком высокой температуре, вызывающей изжогу.

8, воздействие атмосферного давления

Та же формула, пенообразование на больших высотах, пенопластовые изделия низкой плотности.

Примечание:

1, процесс образования пены, реакция вспененного геля в той же реакции, но все

Существует конкуренция между реакциями, скорость реакции обычно выше, чем скорость реакции пенообразующего геля.

— Реакция образования уретана в гелеобразной реакции (реакция с -OH)

— Реакция вспенивания относится к участию в реакции воды с мочевиной и пузырьками

2, зародышеобразователи — образование пузырьков, вызванное веществом , такие как система мелких твердых частиц, жидкий стабилизатор пены

или растворенные в материале мелкие пузырьки воздуха; ч. растворенного воздуха или азота в полиоле и изоцианате, а также двуокиси углерода, стабилизаторов пены, наполнителей, таких как сажа. Но производить больше пузырьков газа в материале; более тонкое и стабильное поколение клеток.

Количество и размер пузырьков в ячейках пены зависит от роли пенообразующей системы и зародышеобразователя; больше зародышеобразователей, пузырьков, мелких клеток.