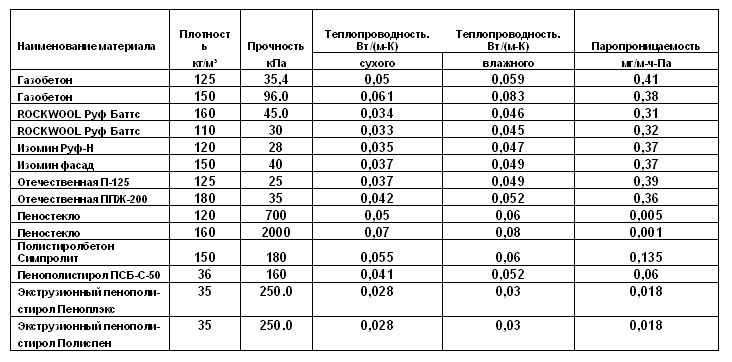

Технические характеристики некоторых теплоизоляционных материалов

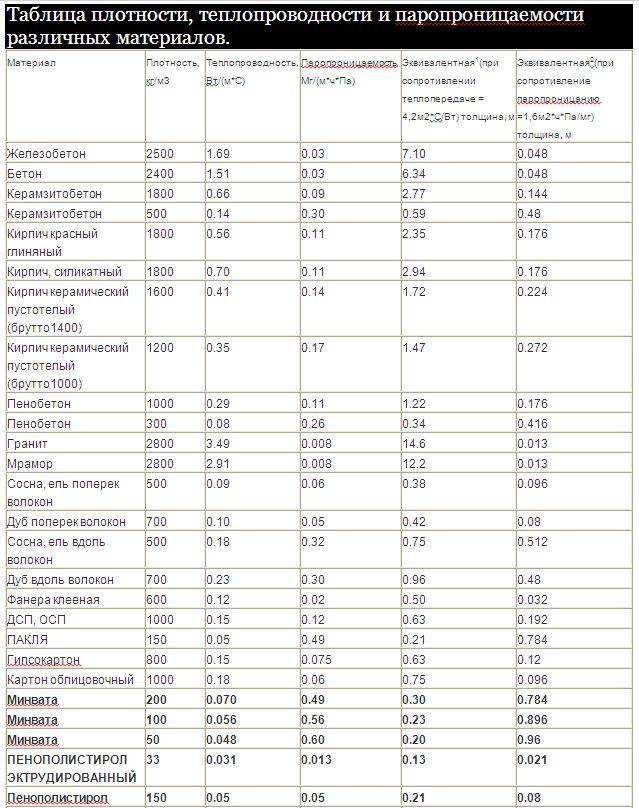

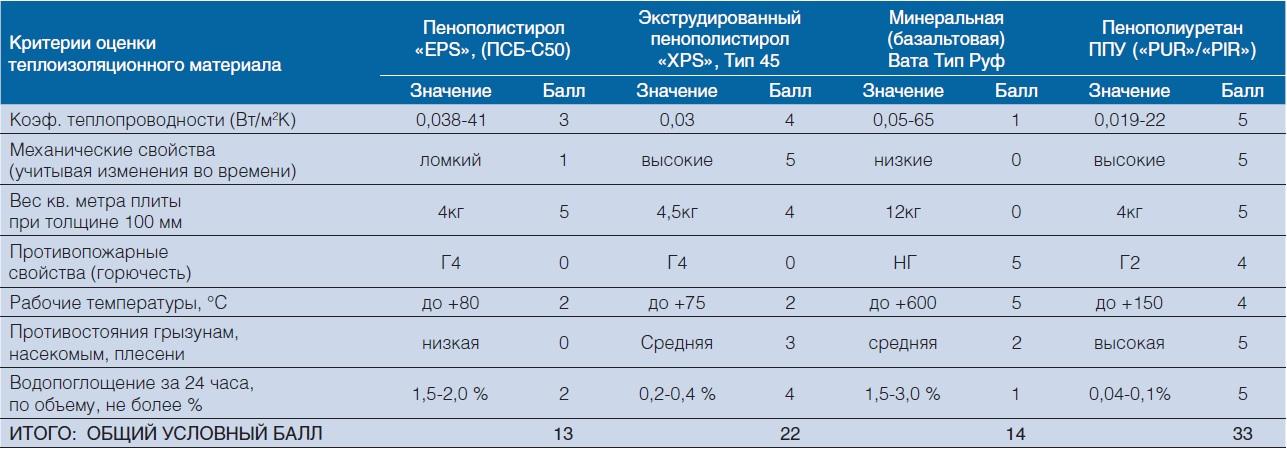

В таблице ниже, представлены основные характеристики теплоизоляционных материалов такие как: плотность, теплопроводность, паропроницаемость, прочность и максимальная температура эксплуатации. При сравнении представленных теплоизоляционных материалов по данным параметрам видно, что пенополиуретан (ППУ) имеет наилучшие эксплуатационные характеристики. Именно поэтому он был выбран как теплоизоляционный материал и основа для производства термопанелей «Регент™».

| Материал | Технические характеристики | ||||

|---|---|---|---|---|---|

| Плотность, ρ, кг/м³ | Теплопроводность λ, Вт/м² °С | Паропроницаемость μ, мг/м*ч*Па | Прочность σ, МПа | Максимальная рабочая температура Траб, °С | |

| Пенополиуретан | 25 – 60 | 0,018 – 0,032 | 0,02 – 0,03 | 0. 19 – 0,2 19 – 0,2 |

130 – 150 |

| Пенополистирол экструдированный | 35 – 45 | 0,028 – 0,032 | 0,013 – 0,018 – 0,006 | 0,2 – 0,4 | 65 – 75 |

| Пенополистирол вспученный ПСБ | 15 – 50 | 0,038 – 0,05 | 0,05 | 0,05 – 0,14 | 65 |

| Пенополиэтилен | 25 – 30 | 0,037 – 0,05 | 0,001 | 0,025 | 80 – 100 |

| Пенополипропилен | 40 | 0,04 | 0,0001 | 0,1 | 140 – 150 |

| Стекловата | 15 – 75 | 0,035 – 0,05 | 0,5 – 0,6 | 0,02 | 280 – 1100 |

| Минеральная вата | 35 – 200 | 0,036 – 0,06 | 0,4 – 0,6 | 0,02 | 250 – 700 |

| Ячеистый бетон | 300 – 1000 | 0,1 – 0,3 | 0,1 – 0,3 | 1 – 10 | 1000 |

Смотрите также:

Свойства теплоизоляционных материалов – Справочник химика 21

Свойства теплоизоляционных материалов [c. 112]

112]ТАБЛИЦА 21. Основные свойства теплоизоляционных материалов и изделий [c.196]

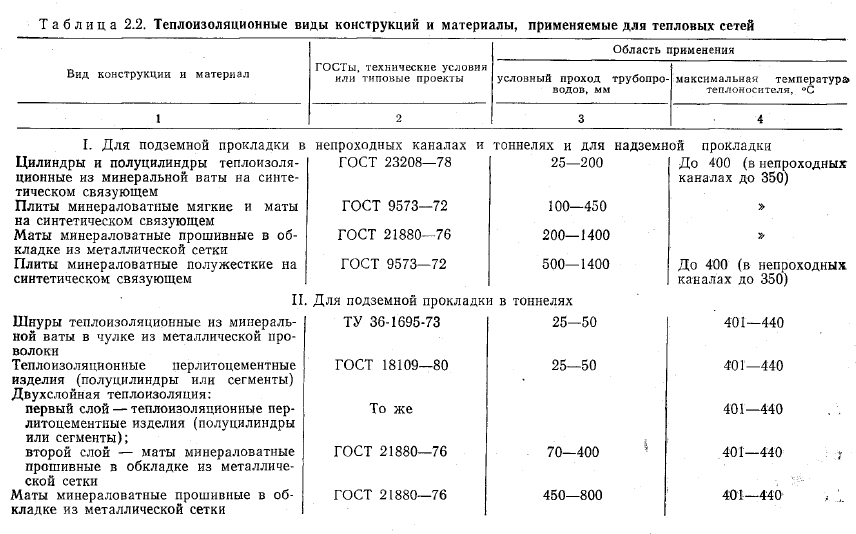

Основным требованием, предъявляемым к тепловой изоляции трубопроводов, является низкая теплопроводность. Коэффициент теплопроводности материала теплоизоляции зависит от его природы, строения и физических свойств. Теплоизоляционные материалы имеют пористое строение. Характер пористости во многом определяет изоляционные свойства материала. Кроме того, высокая пористость обусловливает малый объемный вес материала, что очень важно с конструктивной точки зрения. [c.339]

Свойства теплоизоляционных материалов. К теплоизоляционным материалам предъявляют следующие основные требования [c.189]

Назначение теплоизоляции. Основное назначение теплоизоляции — снижение притока теплоты в холодильное помещение. Качество изоляционных конструкций зависит от таких факторов, как конструкция ограждения, теплофизические свойства теплоизоляционных материалов и качество выполнения работ по укладке изоляции. От толщины изоляции зависят расход энергии на производство холода, полезная грузоподъемность рефрижераторного транспорта и вместимость по- [c.15]

СВОЙСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ [c.41]

Васильев Л. Л. Метод и аппаратура для определения теплофизических свойств теплоизоляционных материалов в температурном диапазоне [c.250]

Свойства теплоизоляционных материалов 83

Свойства теплоизоляционных материалов 85 [c.85]

Свойства теплоизоляционных материалов 87 [c.87]

Свойства теплоизоляционных материалов 9 [c.91]

Свойства теплоизоляционных материалов 93 [c.93]

Свойства теплоизоляционных материалов 95 [c.95]

Свойства теплоизоляционных материалов 97 [c.97]

При рассмотрении свойств теплоизоляционных материалов пришлось констатировать, что материалов, полностью удовлетворяющих всем предъявляемым к ним требованиям, не существует. Поэтому часто приходится применять материалы, наиболее доступные, даже в том случае, если они обладают и нежелательными свойствами. В таком случае в изоляционной конструкции должны быть предусмотрены элементы, позволяющие уменьшить влияние этих [c.128]

Поэтому часто приходится применять материалы, наиболее доступные, даже в том случае, если они обладают и нежелательными свойствами. В таком случае в изоляционной конструкции должны быть предусмотрены элементы, позволяющие уменьшить влияние этих [c.128]

При рассмотрении свойств теплоизоляционных материалов указывалось, что материалов, полностью удовлетворяющих всем предъявляемым к ним требованиям, не существует. Поэтому чаете приходится применять материалы, наиболее доступные, даже в том случае, если они обладают и нежелательными свойствами. В таком случае в изоляционной конструкции должны быть предусмотрены элементы, позволяющие уменьшить влияние этих свойств материалов на работу изоляционной конструкции. Можно показать применение этого положения на некоторых примерах. [c.107]

Свойства теплоизоляционных материалов 89 [c.89]

Свойства теплоизоляционных материалов 91 [c.91]

Основные свойства теплоизоляционных материалов и изделий, рекомендуемых для применения при строительстве топок, приведены в табл.

К теплоизоляционным материалам относятся легковесные огнеупоры, диатомовый кирпич, минеральная вата, асбест, котельный или доменный гранулированный шлак и др. Чаще для тепловой изоляции печей применяют диатомовый кирпич. Его изготовляют из смеси трепела или диатомита с древесными опилками. При обжиге-онилки выгорают, кирпич получается пористым, следовательно, менее теплопроводным. Диатомовые изделия могут применяться в местах с температурой не выше 900 °С. В местах, где температура не превышает 600 С, применяют минеральную вату. В качестве прокладки между металлическим кожухом и огнеупорной кладкой для уменьшения газопроницаемости и как теплоизоляционный материал применяют минеральную вату. В качестве засыпной изоляции для сводов и стен печей используют также диатомовый и трепельный порошок, асбозурит (смесь молотого диатомита с асбестом), просеянный котельный шлак, а так ке гранулированный доменный шлак. Основные свойства теплоизоляционных материалов и их применение приведены в табл.

Для высокотемпературных печей в качестве тепловой изоляции применяют графитовые крупку, вату, войлок или другие ватообразные и волокнистые материалы на основе высокоогнеупорных окислов и карбидов. В табл. 1.5 даны свойства теплоизоляционных материалов, наиболее широко применяемых в электрических печах. [c.19]

На рис. 3 линии 1 и 2 соответствуют а п X для СДК после грануляции, а кривые 3 и4 — после прокаливания при 1370 К в течение 8 ч. Лучшая теплопроводность непрокаленного СДК, видимо, объясняется присутствием в порах водяных паров, которые могут оказывать значительное влияние на теплофизические свойства теплоизоляционных материалов [18]. [c.94]

В этих условиях многие изоляционные материалы имеют высокую гигроскопичность. Так, например, мипора, магнезия, аэрогель могут адсорбировать воду в количестве 301—50% по массе. Малой гигроскопичностью обладают минеральная и стеклянная вата, перлит. Опубликованные в литературе [11] и полученные во ВНИИКИМАШе данные по влажностным свойствам теплоизоляционных материалов, применяемых в технике низких температур, приведены в табл.

Основными теплофизическими свойствами теплоизоляционных материалов являются коэффициент теплопроводности h и удельная массовая теплоемкость с. Для нестационарных процессов переноса тепла важное значение имеет коэффициент темпе-р атуропроводности [c.162]

виды и свойства (таблица), использование

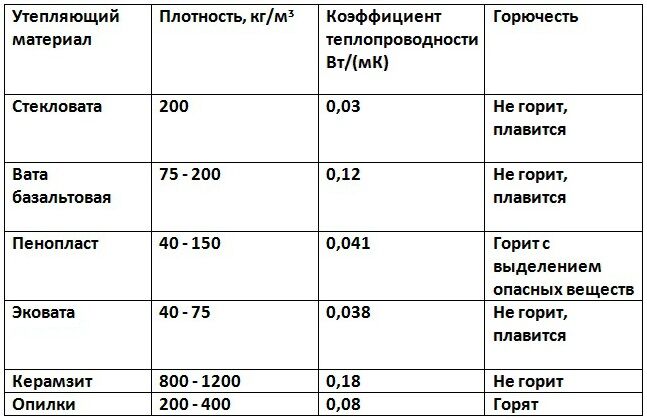

Для любого помещения не помешает утепление, несмотря на температурный режим. В зимние холода комната станет теплее, тогда как зной будет переносить гораздо легче. Утепление способно создать комфортный климат для проживания и работы.

Современные производители стараются выпускать разнообразные материалы, каждый из которых предназначается для выполнения основных и дополнительных задач. В магазине можно встретить теплоизоляцию, представленную жгутами, гранулами проч. Кроме того, предпочесть можно утеплитель в виде матов, цилиндров и блоков.

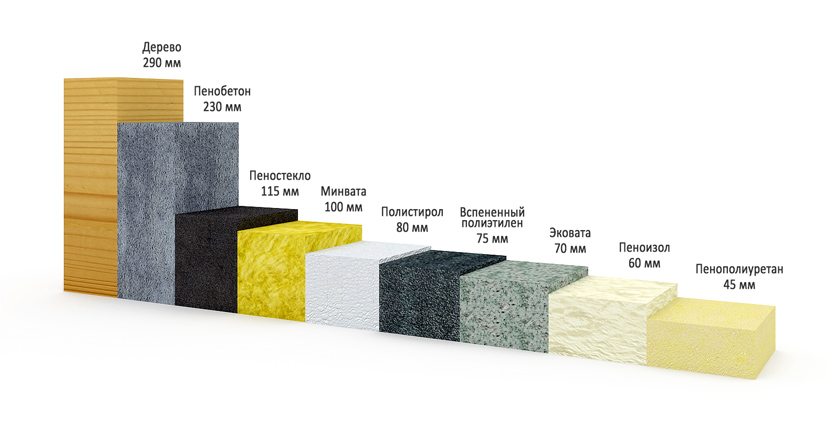

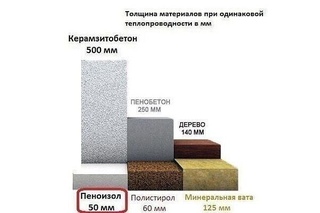

В первую очередь обращать внимание необходимо не на форму, а на содержание и качественные характеристики. Теплоизоляционные материалы, виды и свойства которых будут описаны ниже, необходимо выбирать, руководствуясь, прежде всего, качествами теплопроводности. Эта характеристика указывает на то, сколько тепла будет проходить сквозь данный материал.

Можно выделить теплоизоляцию двух видов, первый из которых обладает отражающими характеристиками, тогда как второй – предотвращающими свойствами. Первые материалы способны снизить теплопотери благодаря уменьшению инфракрасного излучения. Что касается предотвращающей разновидности, то ее используют наиболее часто. Она предусматривает применение материалов с незначительными качествами теплопроводности. В этой роли выступают три типа, среди них – неорганические, смешанные и органические.

Разновидности утеплителей

Теплоизоляционные материалы, виды и свойства которых будут описаны в статье, широко представлены на современном рынке. Для их производства применяется сырье, которое имеет естественное происхождение, а именно отходы деревообрабатывающего и сельскохозяйственного производства. Помимо прочего, в составе органических утеплителей находятся некоторые виды цемента и пластика.

Для их производства применяется сырье, которое имеет естественное происхождение, а именно отходы деревообрабатывающего и сельскохозяйственного производства. Помимо прочего, в составе органических утеплителей находятся некоторые виды цемента и пластика.

Полученный материал характеризуется отличной устойчивостью к возгоранию, на него не воздействует влага, он не реагирует на биологически активные вещества. Используется утеплитель там, где поверхность не нагревается больше, чем на 150 градусов по Цельсию. Органические используются в роли внутреннего слоя многослойных конструкций. Здесь можно выделить оштукатуренные фасады. Ниже представлены некоторые разновидности органических утеплителей.

Свойства арболита

Рассматривая теплоизоляционные свойства материалов, вы наверняка обратите внимание на арболит, который является достаточно новым в своей области. Его изготавливают из стружки, камыша, соломы и мелко нарезанных опилок. Среди ингредиентов содержатся химические добавки и цемент.

На заключительном этапе производства утеплитель обрабатывается минерализатором. Плотность данного материала варьируется в пределах от 500 до 700 килограммов на кубический метр, тогда как коэффициент теплопроводности изменяется от 0,08 до 0,12 ватта на метр на Кельвин. Специалистов достаточно часто интересует предел прочности на сжатие, он находится в пределах 0,5 до 3,5 мегапаскаля. Предел прочности на изгиб – от 0,4 до 1 мегапаскаля.

Характеристики пенополивинилхлоридного утеплителя

Рассматривая виды теплоизоляционных материалов, вы обязательно встретите данный утеплитель, который изготавливается из поливинилхлоридных смол, приобретающих ячеистую структуру. Материал можно назвать универсальным по причине того, что он может быть как мягким, так и твердым. Можно выбрать пенополивинилхлорид для утепления фасада, стен, кровли, входных дверей, а также пола. Плотность, а точнее ее среднее значение, равно примерно 0,1 килограмма на кубический метр.

Утеплитель из древесностружечных плит

Современные теплоизоляционные материалы включают утеплитель, выполненный из ДСП. В основе содержится мелкая стружка, которая составляет 9/10 от всего объема материала. В роли остальных ингредиентов используются синтетические смолы, гидрофобизатор и антисептические вещества.

В основе содержится мелкая стружка, которая составляет 9/10 от всего объема материала. В роли остальных ингредиентов используются синтетические смолы, гидрофобизатор и антисептические вещества.

Плотность изменяется от 500 до 1000 килограммов на кубический метр. Предел прочности на растягивание достигает цифры в 0,5 мегапаскаля. Влажность может составлять от 5 до 12%, тогда как предел прочности на изгиб максимально может быть равен 25 мегапаскалям. При воздействии влаги материал может впитывать воду от 5 до 30% от общего объема.

Особенности ДВИП

Рассматривая лучшие теплоизоляционные материалы, вы можете обратить внимание на утеплитель, изготовленный из древесноволокнистой изоляционной плиты. По составу она напоминает ДСП. В основе содержатся обрезки стеблей соломы кукурузы или древесные отходы. В процессе производства может использоваться даже бумага. В качестве связующего применяются синтетические смолы. Используются и добавки в виде антипиренов, антисептиков и гидрофобизирующих веществ.

Основные характеристики ДВИП

Подобные строительные теплоизоляционные материалы характеризуются плотностью, которая не превышает 250 килограммов на кубический метр. 12 мегапикселей составляет предел прочности на изгиб. Коэффициент теплопроводности не может быть больше цифры, ограниченной 0,07 ватта на метр на Кельвин.

Пенополиуретановый утеплитель

Характеристики теплоизоляционных материалов, которые сегодня можно встретить на рынке, мы рассматриваем в статье. Если говорить о пенополиуретане, то он характеризуется хорошими шумопоглотительными качествами, отлично претерпевает воздействие химических веществ, а также не боится влаги. Пенополиуретан наносится методом напыления, что позволяет обрабатывать не только пол, но и потолок, а также стены. Помимо прочего, с помощью него можно утеплить поверхности со сложной конфигурацией. При этом не образуются мостики холода.

Основные характеристики

Плотность изменяется в пределах от 40 до 80 килограммов на кубический метр. Если достичь цифры 50 килограммов на кубический метр, то материал будет демонстрировать качество влагостойкости. Коэффициент теплопроводности максимально достигает показателя 0,028 ватта на метр на Кельвин. Это значение можно назвать лучшим среди тех, которыми обладают современные утеплительные материалы.

Если достичь цифры 50 килограммов на кубический метр, то материал будет демонстрировать качество влагостойкости. Коэффициент теплопроводности максимально достигает показателя 0,028 ватта на метр на Кельвин. Это значение можно назвать лучшим среди тех, которыми обладают современные утеплительные материалы.

Характеристики пеноизола

Рассматривая основные теплоизоляционные материалы, описанные в статье, можно выделить пеноизол. В ходе производства для исключения качеств хрупкости добавляется глицерин. В продаже пеноизол встречается в виде блоков или крошки. Производитель выпускает данный утеплитель еще и в жидком виде, при этом производится заливка теплоизоляции в специальные полости. При воздействии комнатной температуры структура начинает твердеть.

Качественные характеристики

Плотность не превышает двадцати килограммов на кубический метр. Если сравнивать с показателями, свойственными пробке, то эта цифра меньше в десять раз. Коэффициент теплопроводности не превышает 0,03 ватта на метр на Кельвин. Температура возгорания равна 300 градусам. При более низкой температуре материал не горит, но обугливается. В качестве минуса в данном случае можно выделить беззащитность перед агрессивными химическими веществами. Помимо прочего, недостаток выражен в сильном поглощении влаги.

Температура возгорания равна 300 градусам. При более низкой температуре материал не горит, но обугливается. В качестве минуса в данном случае можно выделить беззащитность перед агрессивными химическими веществами. Помимо прочего, недостаток выражен в сильном поглощении влаги.

Особенности пенополистирола

Если вы рассматриваете теплоизоляционные материалы, виды и свойства, таблица которых представлена в начале статьи, то следует обратить особое внимание на распространенный сегодня пенополистирол. На 98% он состоит из воздушных пузырьков. В составе имеется полистирол и незначительный объем модификаторов.

Коэффициент теплопроводности максимально составляет 0,042 ватта на метр на Кельвин. Материал обладает высокими гидроизоляционными качествами и устойчив к коррозии. На него без изменения качественных характеристик могут воздействовать реагенты и микрофлора. Большинство потребителей выбирает пенополистирол из-за низкой горючести, таким образом, материал затухает самостоятельно. Если он загорается, то выделение тепловой энергии происходит в 7 раз менее интенсивно по сравнению с древесиной.

Если он загорается, то выделение тепловой энергии происходит в 7 раз менее интенсивно по сравнению с древесиной.

Использование

Пенополистирол применяется при утеплении разных поверхностей и конструкций. Его можно укладывать под стяжку, не боясь повреждения и продавливания. Таким образом, для обустройства пола необходимо уложить утеплитель с перевязкой швов, после застелить армирующую сетку, на которую заливается бетонная стяжка. Пол при этом получается очень прочным и утепленным. Важно исключить образование стыкующихся швов, которые могут стать причиной проникновения холода.

Особенности фибролита

Рассматривая теплоизоляционные материалы (виды и свойства, таблица представлена в статье), можно приобрести фибролит. Он изготавливается из древесных стружек, которые называются древесной шерстью. Среди ингредиентов можно выделить магнезиальный компонент или цемент. Выпускается материал в виде плит, не боится биологических и химических агрессивных воздействий, а также хорошо способен защитить от шума.

Использование фибролита

Данный утеплитель можно применять в помещениях, которые эксплуатируются при высокой влажности. Это относится, например, к бассейнам. Материал можно использовать в роли несъемной опалубки, которая выполняет функцию утеплителя в процессе эксплуатации. Фибролит незаменим при строительстве жилых помещений, подвалов и чердаков. Достаточно часто его используют для формирования перегородок, перекрытий в постройках монолитного и каркасно-деревянного типа.

Использование эковаты

Если вы выбираете теплоизоляционные материалы (виды и свойства, таблица – все это рассмотрено), то эковата тоже является отличным решением. Она обеспечивает высокий уровень звукоизоляции и теплостойкости. Однако необходимо учесть, что в таком случае есть необходимость в дополнительной гидрозащите, так как полотна способны впитывать влагу. Данный параметр варьируется в пределах от 9 до 15%, что весьма внушительно для утеплителя.

Заключение

Теплоизоляционные материалы (виды и свойства, таблица – вся необходимая информация представлена выше) обладают разными техническими характеристиками, однако выбор следует совершить только после того, как вы изучите их свойства.

Сравнительная таблица характеристик теплоизоляционных материалов Armaflex

Armaflex AFСтруктура материала

Закрытые мелкие ячейки

Теплопроводность λ при 0 С

≤ 0,033

Теплопроводность λ при 40 С

≤ 0,037

Коэффициент сопротивления диффузии пара

≤ 10 000

Температурный диапазон теплоносителя

-200° C до +105° C

Пожарные характеристики

Cамозатухающий, не распространяет огонь, не создает горящих капель. Г1

Требует защиты внутри помещений

Защищает от конденсата на холодных трубах

Впитывает воду

Выделяет пыль, волокна

Усадка после монтажа

минимальная

Сохранение герметичности швов при тепловых

деформациях труб и оборудования

Сохранение теплоизоляционных

характеристик в течение

срока службы

Сохраняет практически без изменений

Гибкость изоляции, возможность изолировать

все элементы системы для максимального

снижения теплопотерь.

Антимикробная пропитка, защита против плесени и грибков.

Трудоемкость монтажа

Легко клеится практически к любым поверхностям. Особенно удобный монтаж, благодаря мелкоячеистой структуре. Сниженное потребление клея.

Области применения

AF/Armaflex — идеальное долгосрочное решение для изоляции вентиляционного, водоснабжающего, отопительного и климатического оборудования как в общественных зданиях:- школах

- больницах

- домах престарелых

- офисах

- аэропортах

Структура материала

Закрытые мелкие ячейки

Теплопроводность λ при 0 С

≤ 0,035

Теплопроводность λ при 40 С

≤ 0,039

Коэффициент сопротивления диффузии пара

≥ 7000

Температурный диапазон теплоносителя

-50° C до +110° C

Пожарные характеристики

Cамозатухающий, не распространяет огонь, не создает горящих капель. Г1

Требует защиты внутри помещений

Защищает от конденсата на холодных трубах

Впитывает воду

Выделяет пыль, волокна

Усадка после монтажа

минимальная

Сохранение герметичности швов при тепловых

деформациях труб и оборудования

Сохранение теплоизоляционных

характеристик в течение

срока службы

Сохраняет практически без изменений

Гибкость изоляции, возможность изолировать

все элементы системы для максимального

снижения теплопотерь.

Трудоемкость монтажа

Легко клеится практически к любым поверхностям. Быстрый легкий монтаж.

Области применения

Универсальная теплоизоляция. Применяется практически во всех инженерных системах.

HT ArmaflexСтруктура материала

Закрытые мелкие ячейки

Теплопроводность λ при 0 С

≤ 0,040

Теплопроводность λ при 40 С

≤ 0,045

Коэффициент сопротивления диффузии пара

≥ 4000

Температурный диапазон теплоносителя

-500C до +150° C, кратковрем. до +175° C

Пожарные характеристики

Cамозатухающий, не распространяет огонь, не создает горящих капель. Г1

Требует защиты внутри помещений

Защищает от конденсата на холодных трубах

Впитывает воду

Выделяет пыль, волокна

Усадка после монтажа

минимальная

Сохранение герметичности швов при тепловых

деформациях труб и оборудования

Сохранение теплоизоляционных

характеристик в течение

срока службы

Сохраняет практически без изменений

Гибкость изоляции, возможность изолировать

все элементы системы для максимального

снижения теплопотерь.

Трудоемкость монтажа

Легко клеится практически к любым поверхностям. Быстрый легкий монтаж.

Области применения

Изоляция высокотемпературных трубопроводов на коммунальных линиях теплоснабжения, производственных установок, трубопроводов с горячим газом и др. Сохраняет гибкость при температурах вплоть до +150° C. Стоек к воздействию солнечной радиации. Не создает горящих капель при пожаре. Низкое выделение дыма при пожаре

NH ArmaflexСтруктура материала

Закрытые мелкие ячейки

Теплопроводность λ при 0 С

≤ 0,040

Теплопроводность λ при 40 С

≤ 0,045

Коэффициент сопротивления диффузии пара

≥ 2000

Температурный диапазон теплоносителя

-50° C до +105° C

Пожарные характеристики

Cамозатухающий, не распространяет огонь, не создает горящих капель. Г1

Требует защиты внутри помещений

Защищает от конденсата на холодных трубах

Впитывает воду

Выделяет пыль, волокна

Усадка после монтажа

минимальная

Сохранение герметичности швов при тепловых

деформациях труб и оборудования

Сохранение теплоизоляционных

характеристик в течение

срока службы

Сохраняет практически без изменений

Гибкость изоляции, возможность изолировать

все элементы системы для максимального

снижения теплопотерь.

Трудоемкость монтажа

Легко клеится практически к любым поверхностям. Быстрый легкий монтаж.

Области применения

Изоляция и защита труб, емкостей и воздуховодов из нержавеющей стали (чтобы избежать коррозии, которая возможна в присутствии галогенов).

XG ArmaflexСтруктура материала

Закрытые мелкие ячейки

Теплопроводность λ при 0 С

≤ 0,035

Теплопроводность λ при 40 С

≤ 0,039

Коэффициент сопротивления диффузии пара

≥ 10000

Температурный диапазон теплоносителя

-50° C до +110° C

Пожарные характеристики

Cамозатухающий, не распространяет огонь, не создает горящих капель. Г1

Требует защиты внутри помещений

Защищает от конденсата на холодных трубах

Впитывает воду

Выделяет пыль, волокна

Усадка после монтажа

минимальная

Сохранение герметичности швов при тепловых

деформациях труб и оборудования

Сохранение теплоизоляционных

характеристик в течение

срока службы

Сохраняет практически без изменений

Гибкость изоляции, возможность изолировать

все элементы системы для максимального

снижения теплопотерь.

Трудоемкость монтажа

Легко клеится практически к любым поверхностям. Особенно удобный монтаж, благодаря мелкоячеистой структуре. Сниженное потребление клея.

Области применения

Универсальная теплоизоляция с улучшенным коэффициентом сопротивления диффузии пара. Применяется практически во всех инженерных системах.

Teleo ArmaflexСтруктура материала

Закрытые мелкие ячейки

Теплопроводность λ при 0 С

≤ 0,04

Теплопроводность λ при 40 С

Коэффициент сопротивления диффузии пара

≥ 7000

Температурный диапазон теплоносителя

-50° C до +110° C

Пожарные характеристики

Cамозатухающий, не распространяет огонь, не создает горящих капель.

Пониженное дымообразование.Г1

Требует защиты внутри помещений

Защищает от конденсата на холодных трубах

Впитывает воду

Выделяет пыль, волокна

Усадка после монтажа

минимальная

Сохранение герметичности швов при тепловых

деформациях труб и оборудования

Сохранение теплоизоляционных

характеристик в течение

срока службы

Сохраняет практически без изменений

Гибкость изоляции, возможность изолировать

все элементы системы для максимального

снижения теплопотерь.

Низкое дымообразование. Повышает страховой рейтинг здания.

Трудоемкость монтажа

Легко клеится практически к любым поверхностям. Особенно удобный монтаж, благодаря мелкоячеистой структуре. Сниженное потребление клея.

Области применения

Специально разработана для систем ОВК жилых и административных зданий. Из-за низкого дымообразования позволяет людям видеть и иметь возможность передвигаться к путям эвакуации при пожаре

Теплоизоляционные материалы и изделия – Энциклопедия по машиностроению XXL

I. Теплоизоляционные материалы и изделия [c.177]Возможности повышения экономичности, надежности и ресурса работы современных энергетических установок (паровых и газовых турбин энергоблоков, парогенераторов, подогревателей, теплообменников различного назначения, котельных и печных агрегатов) в значительной мере зависят от совершенства применяемой термоизоляции. Проблемы экономии энергии и увеличения работоспособности теплонапряженных элементов конструкций, использование дорогостоящих теплоизоляционных материалов и изделий из них приводят к возрастанию требований к методам расчета и оптимизации параметров термоизоляции, к достоверности получаемых этими методами результатов. [c.3]

[c.3]

ХАРАКТЕРИСТИКА ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ [c.93]

ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ [c.311]

| Таблица 8.65. Свойства теплоизоляционных материалов и изделий [14] |

Средние значения количества теплоизоляционных конструкций для изолируемых объектов электростанций по видам (группам) теплоизоляционного слоя приведены в табл. 16-9 характеристики теплоизоляционных материалов и изделий—в табл. 16-10.

[c.431]

16-10.

[c.431]

Характеристики теплоизоляционных материалов и изделий [c.155]

Асбестовые ткани применяют в качестве теплоизоляции, диафрагмы при электролизе воды, а также для изготовления теплоизоляционных материалов и изделий промышленной техники (прорезиненных набивок, рукавов, прокладочных колец и манжет). [c.294]

Основные свойства современных теплоизоляционных материалов и изделий, используемых в промышленности, представлены в табл. 8.61. [c.361]

ОГНЕУПОРНЫЕ И ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ [c.695]

Теплоизоляционные материалы и изделия применяются в котлостроении для изоляции горячих поверхностей оборудования и для выполнения обмуровок, имеющих температуру до 900 °С. [c.293]

Стекловолокнистые теплоизоляционные материалы и изделия (маты, полосы, гибкие матрацы, плиты, скорлупы , фигурные изделия) служат для изоляции тепловых агрегатов — паровых котлов, автоклавов, газо- и паропроводов и пр. [c.233]

[c.233]

Организация складского хозяйства должна преследовать цель максимальной механизации всех работ, связанных с приемом, хранением и погрузкой на монтаж теплоизоляционных материалов и изделий. Блоки из алюминиевой фольги должны быть упакованы в решетчатые деревянные ящики или контейнеры, обеспечивающие их сохранность нри транспортировке. [c.336]

Характеристика ленточных транспортеров, применяемых для перемещения теплоизоляционных материалов и изделий, приведена в табл. 53. [c.339]

Механизация вертикального транспорта теплоизоляционных материалов и изделий при производстве работ на магистральны х трубопроводах может 5 спешно осуществляться путем применения телескопических вышек типа ВИ-23, иа которых установлены укосины и выдвижные площадки. Для механизации вертикального транспорта при производстве теплоизоляционных и кровельных работ в особенности в местах бездорожья и [c.351]

При производстве теплоизоляционных работ применяется ряд механизмов и станков для механизации подготовки и обработки теплоизоляционных материалов и изделий, подготовки изолируемых поверхностей, приварки крепежных элементов окраски обшивки конструкций изоляции.

[c.352]

[c.352]Своевременная и правильная оценка качества теплоизоляционных материалов и изделий, поступающих для производства теплоизоляционных работ, а также конструкций теплоизоляции является первой необходимостью для обеспечения высокой эффективности теплоизоляционных работ. [c.414]

Кузнецов Г. Ф. Производство теплоизоляционных материалов и изделий. Госэнергоиздат, 1958. [c.430]

Диатомит применяется для изготовления теплоизоляционных материалов и изделий как в чистом виде, так и с добавками. Он используется в строительстве как добавка к цементу, в пищевой промышленности для фильтрации сиропов и соков, в нефтяной промышленности для осветления нефтепродуктов, в других отраслях как наполнитель для изготовления граммофонных пластинок, динамита и для других целей. [c.22]

Теплоизоляционные материалы и изделия, поставляемые для нужд народного хозяйства и экспорта, упаковывают в деревянные ящики, обрешетки, щиты и планки (ГОСТ 18051-83). [c.42]

[c.42]

Поддон стоечный складной ППС-0,5Г для плитных и фасонных теплоизоляционных материалов и изделий [c.14]

Рнс. 31. Поддон стоечный складной ППС-0,5П для перевозки железнодорожным и автомобильным транспортом и временного хранения на складах минераловатных плит и фасонных мелкоштучных теплоизоляционных материалов и изделий [c.97]

Теплоизоляционные материалы и изделия применяют при постройке и ремонтах нагревательных печей для наружной изоляции их с целью уменьшения тепловых потерь. Они должны обладать малым коэффициентом теплопроводности, достаточной механической прочностью, должны быть легкими и не разрушаться под влиянием температуры изолируемой поверхности печи. Теплоизоляционные материалы применяют в виде кирпичей, плит, фасонных изделий и в виде засыпки.

[c.55]

Теплоизоляционные материалы применяют в виде кирпичей, плит, фасонных изделий и в виде засыпки.

[c.55]

Транспортировку и перемещение теплоизоляционных материалов и изделий от прирельсового склада на сборочную площадку, в заготовительные мастерские, к растворному узлу и в здание главного корпуса, как правило, производят на автомашинах. [c.762]

Растворы приготовляются на растворном узле 10 и по трубопроводам 3 подаются на разные отметки парогенератора в растворные ящики 2. Обмуровочные и теплоизоляционные изделия в контейнерах с помощью электрокары 9 подвозятся к шахтному подъемнику 6 или переносным кранам-укосинам 7/ и последними транспортируются на рабочие площадки парогенератора. Огнеупорный шамотный кирпич подается непосредственно к месту работ по рольгангам 1 или с помощью пневматических подъемников. Транспортировка небольших количеств обмуровочных и теплоизоляционных материалов и изделий по площадкам парогенератора производится на ручных тележках 5. Для удобства работы обмуровщиков на площадках парогенератора устанавливаются инвентарные подмости 12. В процессе производства, по мере возможности, следует использовать стационарную механизацию электростанции— мостовые краны 13 и шахтные подъемники 6.

[c.73]

Для удобства работы обмуровщиков на площадках парогенератора устанавливаются инвентарные подмости 12. В процессе производства, по мере возможности, следует использовать стационарную механизацию электростанции— мостовые краны 13 и шахтные подъемники 6.

[c.73]

Способы штабелирования и хранения теплоизоляционных материалов и изделий должны обеспечивать сохранность формованных изделий и исключать уплотнение и смешение минераловатных, стекловатных и других изделий. [c.129]

Щем. До начала работ изолируемые блоки устанавливают на специальные опоры. Проверяют сварные стыки, приводят в рабочее состояние механизмы и приспособления. Подготовляют теплоизоляционные материалы и изделия, растворы и защитные покрытия, принимают меры для их защиты от атмосферных осадков. На изолируемых монтажных блоках отмечают места их строповки, временных опор и сварных стыков, оставляемых до проведения гидравлических испытаний. После окончания всех подготовительных работ и установки необходимых креплений производят укладку основного теплоизоляционного слоя и защитного покрытия. [c.236]

[c.236]

Закрытый контейнер типа К3-1г предназначен для рулонных кровельных материалов. Имеет форму параллелепипеда с открывающейся крышкой кюжет быть оборудован открывающимся днищем и дверью в торцевой стенке. Контейнер К3-2,5Г предназначен для накладных деталей, материалов и изделий, сопутствующих монтажному и отделочному потокам. Имеет форму параллелепипеда с открывающейся крышкой внутренняя полость может быть обор дована отсеками. Контейнер КЗ-5Г предназначен для теплоизоляционных материалов и изделий на поддонах ППС-0,5Р1 или в заводской упаковке. Имеет форму параллелепипеда с открывающейся крышкой и двухпольной дверью в торцевой стенке. [c.19]

Трестом Стройтермоизоляция разработан проект инвентарного сборно-разборного склада для хранения теплоизоляционных материалов и изделий. Проект предусматривает два варианта без привязки склада к железнодорожному пути, с подвозкой материалов к складу и вывозкой из склада на автомашинах и с привязкой к железнодорожному пути с устройством железнодорожной рампы, с подвозкой материалов к складу железнодоронтыми вагонами и вывозкой из склада автомашинами. Габариты склада, м высота — 2,45, длина — 44, ширина — 6. Площадь склада 264 м , полезный объем — 647 общий объем — 850 ж . Расход материалов для строительства склада пиломатериалов — 24 м , стали — 3,8 л , толи — 320 м , гвоздей 0,2 т.

[c.335]

Габариты склада, м высота — 2,45, длина — 44, ширина — 6. Площадь склада 264 м , полезный объем — 647 общий объем — 850 ж . Расход материалов для строительства склада пиломатериалов — 24 м , стали — 3,8 л , толи — 320 м , гвоздей 0,2 т.

[c.335]

При механизации подъема теплоизоляционных материалов и изделий широкое применение должны иметь различные модели стационарных и переносных электроподъемников, которые устанавливаются свободно стоящими и закрепляемыми за стены или металлические конструкции сооружений. Характеристика подъемников приведена в табл. 56. [c.341]

Поддон стоечный складной для перевозки железнодорожным и автомобильным транспортом, времеиногс хранения на складах пред-приятий-изготовителей, а также базисных (прирельсовых) и приобъектных складах и подачи на рабочее место минераловатных плит и фасонных мелкоштучных теплоизоляционных материалов и изделий (рис. 31) Поддон для пакетной перевозки силикатного кирпича автомобильным транспортом с заводов-изготовителей иа строительные объекты (рис. 32)

[c.93]

32)

[c.93]

II группа — оборудование, требующее защиты от атмосферных осадков и сырости, но малочувствительное к температурным колебаниям, а также мелкое оборудование, хранят в закрытых неотапливаемых складах при этом громоздкое и тяжеловесное оборудование можно хранить на открытых площадках под специальными ме стными укрытиями для защиты от атмосферных осадков К этой группе относятся мелкие насосы, мелкая арма тура, фланцы, крепеж, детали регулирования турбин электрические генераторы и электродвигатели, реакторы катущкп, разъединители и выключатели внутренней установки, трансформаторы тока и напряжения и т. п., а также обмуровочные и теплоизоляционные материалы и изделия [c.320]

Общие воздухопроводы горячего воздуха, подвода горячего воздуха к нижним и верхним шлицам, к мельницам, к муфельным горелкам, газоходы от воздухоподогревателя к мультициклонам, электрофильтрам, вентиляторам, перепускные колпаки от первой части воздухоподогревателя ко второй части и др. , работающие при температурах газа или воздуха 400° С и выше, характеризуются наличием многочи- сленных вертикальных стенок. Для максимального облегчения веса их тепловой изоляции следует применять высокоэффективные теплоизоляционные материалы и изделия. Особое внимание необходимо уделить устройству разгру-зочнь1х 0П0 р и обеспечению повышенной механической прочности теплоизоляционных конструкций, рассчитанных иа длительный срок службы.

[c.16]

, работающие при температурах газа или воздуха 400° С и выше, характеризуются наличием многочи- сленных вертикальных стенок. Для максимального облегчения веса их тепловой изоляции следует применять высокоэффективные теплоизоляционные материалы и изделия. Особое внимание необходимо уделить устройству разгру-зочнь1х 0П0 р и обеспечению повышенной механической прочности теплоизоляционных конструкций, рассчитанных иа длительный срок службы.

[c.16]

Теплотехнические характеристики огнеупорных и теплоизоляционных материалов

Огнеупорность определяется как температура Т огн, при которой происходит деформация стандартного образца в форме усеченной пирамиды при отсутствии механического и физико-химического воздействия. Огнеупорные изделия подразделяют на три группы: средней огнеупорности (огнеупорные) – Т огн до 1770 °С; высокой огнеупорности (высокоогнеупорные) Т огн от 1770 °С до 2000 °С, высшей огнеупорности – Т огн – выше 2000 °С. Предельная рабочая температура службы огнеупоров в условиях эксплуатации Tmax значительно ниже, чем Т огн.

В таблице 1 приведены свойства наиболее широко используемых печных огнеупоров. Все огнеупоры характеризуются такими важными эксплуатационными показателями, как термостойкость, шлакоустойчивость, строительная прочность, изменение объема при нагреве, которые определяют их применение для строительства элементов печей.

Термостойкостью называют способность огнеупоров выдерживать циклическое изменение температур при нагреве и охлаждении, так называемые теплосмены. Термостойкость характеризуют числом теплосмен до потери 20% первоначальной массы огнеупора в результате образования трещин и скалывания.

Шлакоустойчивость характеризует способность огнеупора выдерживать воздействие жидкого шлака и металла, окалины, газов.

Динас содержит более 93% SiO2 и относится к кремнеземистым, кислым огнеупорам. Обладает высокой строительной прочностью, высокой температурой начала деформации под нагрузкой и соответственно рабочей температурой службы 1650–1700 °С. Устойчив к воздействию кислых расплавов и газовых сред, но не выдерживает контакта с основными расплавами металлов и их оксидов. Термостойкость динаса по стандартной методике не превышает 1-2 водяных теплосмен. Однако, если колебания температуры происходят в области значений выше 300 °С и особенно выше 600 °С, то термостойкость динаса исключительно высока.

Термостойкость динаса по стандартной методике не превышает 1-2 водяных теплосмен. Однако, если колебания температуры происходят в области значений выше 300 °С и особенно выше 600 °С, то термостойкость динаса исключительно высока.

Динас широко применяют для изготовления высокотемпературной части насадки доменных воздухонагревателей и регенераторов нагревательных колодцев, которая не охлаждается ниже 600 °С, для кладки распорных сводов.

Таблица 1 – Свойства огнеупоров, наиболее широко используемых в печах

| Группа огнеупоров | Главные хим. компоненты в % (мас.) | Тогн, °С | Tmax, °С | Плотность – r, т/м3 | Коэф. теплопроводности – l, Вт/(м×К) при 100 °С | Уд. теплоемкость – с, кДж/(кг×К) при 100 °С |

1 | Динасовые | SiO2>93 | 1690-1720 | 1650-1700 | 1,84-1,97 | 1,3 | 0,86 |

2 | Шамотные | 30<Al2O3<45 | 1580-1750 | 1200-1400 | 1,83-1,95 | 0,9 | 0,9 |

3 | Муллитовые | 62<Al2O3<72 | 1600-1800 | 1600-1650 | 2,34-2,52 | 1,2 | 0,86 |

4 | Корундовые | Al2O3>90 | 1950-2000 | 1650-1800 | 2,89-3,12 | 2,1 | 0,83 |

5 | Смолодоломитовые | 50<MgO<85 | 1800-1900 | 1300-1400 | 2,7-2,8 | 3,4 | 0,96 при 1000°С |

6 | Периклазовые (магнезитовые) | MgO>85 | 2200-2400 | 1650-1700 | 2,6-2,8 | 4,5 | 1,08 |

7 | Периклазохромитовые | MgO>60 | 2000 | 1650-1700 | 2,95-3,04 | 2,5 | 1,0 |

8 | Хромитопериклазовые | 40<MgO<60 | 1920-2000 | 1700 | 2,9-3,15 | 2,0 | 1,8 ¸ 1,15 |

9 | Цирконовые | ZrO2>50, | 2000-2300 | 1900-2000 | 3,48-3,83 | 1,4 | 0,64 |

10 | Карбидкремниевые | SiC>70 | 2000 | 1800-2000 | 2,35-2,54 | 9,3 при 1000°С | 0,97 |

Шамот относится к алюмосиликатным огнеупорам, содержащим кроме SiO2 до 45% Al2O3. Обладает более высокой термостойкостью (10-20 водяных теплосмен), но низкой шлакоустойчивостью. Наиболее широко применяется в печестроении при температурах до 1350 °С для строительства стен, сводов, не контактирующих с оксидами металлов, для низкотемпературной части регенеративной насадки. Не выдерживает истирающего действия при высоких температурах.

Обладает более высокой термостойкостью (10-20 водяных теплосмен), но низкой шлакоустойчивостью. Наиболее широко применяется в печестроении при температурах до 1350 °С для строительства стен, сводов, не контактирующих с оксидами металлов, для низкотемпературной части регенеративной насадки. Не выдерживает истирающего действия при высоких температурах.

Муллит и корунд относятся к высокоглиноземистым алюмосиликатным огнеупорам. По мере увеличения содержания Al2O3 повышается их рабочая температура службы, прочность и постоянство объема при разогреве. Термостойкость превышает 150 водяных теплосмен. Применяются вместо шамота в условиях более высоких температур: муллит – до 1650 °С, корунд – до 1800 °С. Плавленые корундовые изделия обладают высокой шлакоустойчивостью и выдерживают давление и истирающее действие металла и шихты. Применяются в установках внепечной обработки стали, в монолитных подинах методических нагревательных печей, в качестве насадки шариковых регенераторов.

Периклаз (или магнезит) содержит не менее 85% MgO. Температура начала размягчения под нагрузкой значительно ниже огнеупорности. Максимальная рабочая температура 1700 °С. Термостойкость изделий невысока и составляет 1-2 водяных теплосмены.

Шлакоустойчивость по отношению. к основным расплавам – металлам и шлакам, богатым оксидами металлов и известью, исключительно высока. Поэтому магнезитовые кирпичи используются для кладки элементов печей черной и цветной металлургии, которые контактируют с расплавами металлов и основных шлаков. Магнезитовый порошок используют для заполнения швов при кладке подин плавильных печей.

Периклазохромитовые и хромитопериклазовые огнеупоры содержат в качестве основы MgO и хромит Cr2O3. Свойства этих огнеупоров существенно отличаются от периклазовых и зависят от соотношения хромита и магнезита. Максимальная термостойкость соответствует отношению Cr2O3:MgO = 30:70. Шлакоустойчивость выше при содержании хромита 20 %. В сводах сталеплавильных печей наибольшую стойкость имеют изделия с содержанием хромита 20-30 %. Они изнашиваются из-за образования трещин и сколов, к которым приводят термические напряжения, возникающие при колебании температуры в рабочем пространстве печи.

Они изнашиваются из-за образования трещин и сколов, к которым приводят термические напряжения, возникающие при колебании температуры в рабочем пространстве печи.

Смолодоломитовые безобжиговые огнеупоры содержат в качестве основы MgO и СаО, а также углерод в виде смоляной связки в количестве 2-4 %. Они применяются для футеровки конвертеров. Известь СаО взаимодействует с силикатами конвертерного шлака, благодаря чему на поверхности футеровки образуется гарниссаж, препятствующий проникновению шлака в футеровку.

Углеродистые огнеупоры изготавливаются из доступного сырья – графита, кокса – с высокой температурой плавления ³ 3500 °С. Они не смачиваются расплавами и поэтому устойчивы против них, имеют высокую термостойкость, но начинают окисляться в продуктах горения топлива при температуре ³ 600 °С. Поэтому их используют для службы в восстановительной среде: в электрических печах для производства ферросплавов, алюминия, свинца, в лещади доменных печей, в качестве припаса для разливки металлов, для изготовления электродов дуговых плавильных печей.

Карбидкремниевые огнеупоры содержат в качестве главного компонента SiC – карборунд. Они покрыты защитной плёнкой SiO2, поэтому не окисляются как углеродистые. Имеют высокую прочность, износоустойчивость, термостойкость. Устойчивы против нейтральных и кислых расплавов, нестойки против основных. Применяются для изготовления трубок керамических рекуператоров, огнеупорных муфелей.

Неформованные огнеупоры применяют для изготовления монолитных футеровок из огнеупорного бетона и набивных масс. Огнеупорный бетон представляет собой смесь огнеупорного наполнителя (бой огнеупорных изделий) с размером частиц от 0,5 до 70 мм, вяжущего и добавок. В качестве вяжущего используют твердеющие в холодном состоянии огнеупорные цементы (глиноземистый, магнезиальный), жидкое стекло, фосфатные связки на основе ортофосфорной кислоты Н3РО4. Добавки могут регулировать скорость схватывания и твердения, улучшать пластические свойства, уменьшать усадку.

Широко распространены динасовые бетонные блоки и панели для стен нагревательных колодцев, глинистокварцитовые массы для набивной футеровки ковшей. Применяют монолитную футеровку стен и сводов нагревательных печей из жидкого (литого) бетона с креплением её к металлическому каркасу печи с помощью анкерных кирпичей, распределенных по площади стен и свода.

Применяют монолитную футеровку стен и сводов нагревательных печей из жидкого (литого) бетона с креплением её к металлическому каркасу печи с помощью анкерных кирпичей, распределенных по площади стен и свода.

Защитные гарниссажи образуются на рабочей поверхности ограждения плавильных, шахтных и дуговых печей из спекающихся или расплавленных материалов при интенсивном охлаждении стен печи водой или воздухом. В плавильных печах цветной металлургии гарниссаж является эффективным средством защиты, а иногда и замены футеровки.

ТЕПЛОТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

Для тепловой изоляции металлургических печей применяются три вида изделий: 1) легковесные пористые огнеупорные кирпичи: шамот-легковес, динас-легковес, диатомитовый и другие; 2) теплоизоляционные засыпки; 3) изделия в виде плит, ваты, войлока, картона, изготовленные на основе керамического волокна в смеси со связующим материалом, так называемые волокнистые огнеупоры. Волокнистые огнеупоры являются относительно новыми теплоизоляционными материалами..jpg)

Легковесные огнеупорные кирпичи обладают большой пористостью и поэтому меньшей плотностью и теплопроводностью, чем обычные огнеупорные кирпичи (табл. 2). Марка кирпича в табл. 2 расшифровывается так: Д – динас, Ш – шамот, Л – легковес, числа после тире означают плотность. Чем меньше плотность кирпича, тем лучше его теплоизоляционные свойства, но ниже максимальная рабочая температура.

По сравнению с обычными огнеупорами шамот-легковес и другие легковесы имеют более низкую прочность, шлакоустойчивость и термостойкость. Их можно применять не только для теплоизоляционного слоя футеровки, но и для рабочего слоя, в термических печах. Диатомитовый кирпич применяют только для наружного слоя тепловой изоляции стен и свода нагревательных печей.

Таблица 2 – Свойства легковесных огнеупорных изделий

№пп | Тип и марка изделия | Плотность – r, т/м3 | Т мах, раб, °С | Коэф. | Уд. теплоемкость – с, кДж/(кг×К) в интервале 0‑1400 °С |

1 | Динас ДЛ-1,2 | 1,2 | 1500 | 0,58+0,38×10-3×t | 1,19 |

2 | Шамот ШЛ-1,3 | 1,3 | 1350 | 0,47+0,14×10-3×t | 1,19 |

5 | Диатомитовый кирпич | 0,5 | 1000 | 0,15 (при t=350 °С) | 1,0 |

В качестве засыпок используются, в основном, естественные теплоизоляционные материалы: диатомит, инфузорная земля, трепел и вермикулит. Первые три материала имеют состав SiO2×nh3O.

Первые три материала имеют состав SiO2×nh3O.

Диатомит – продукт разложения водорослей, имеет рыхлую землистую структуру. Применяют в виде порошка или изделий, изготовленных на глинистой связке: плотность изделий 500, 600 и 700 кг/м3, коэффициент теплопроводности соответственно равен 0,18, 0,21, 0,27 Вт/(м×К). Коэффициент теплопроводности засыпки из диатомита колеблется в пределах 0,12-0,16 Вт/(м×К). Предельная температура применения диатомитовых изделий 1000 °С, засыпки 900 °С.

Инфузорная земля является продуктом разложения животных организмов; применяют чаще в виде порошка.

Трепел – продукт выветривания горных пород, пористый материал с низкой теплопроводностью; применяют в виде порошка или изделий. По свойствам изделия из трепела близки к диатомитовым.

Вермикулит — это разновидность слюды, имеющая способность при нагреве значительно увеличивать свой объем. Используют вермикулит в виде засыпки или в виде плит. Применяется до температуры 700-900 °С. В обожженном виде носит название – зонолит. Предельная температура применения зонолита 1000-1100 °С. Коэффициент теплопроводности вермикулита и зонолита 0,1 Вт/(м×К).

Предельная температура применения зонолита 1000-1100 °С. Коэффициент теплопроводности вермикулита и зонолита 0,1 Вт/(м×К).

К неогнеупорным изоляционным материалам относится асбест. Асбест является водным силикатом магния состава 3MgO×2SiO2×2h3O, имеет волокнистое строение, пористый. Применяют в виде крошки для засыпки или в виде изделий – шнура, картона, плит, ткани и ваты.

НОВЫЕ МАТЕРИАЛЫ, КОТОРЫЕ ИСПОЛЬЗУЮТСЯ В МЕТАЛЛУРГИЧЕСКИХ ПЕЧАХ

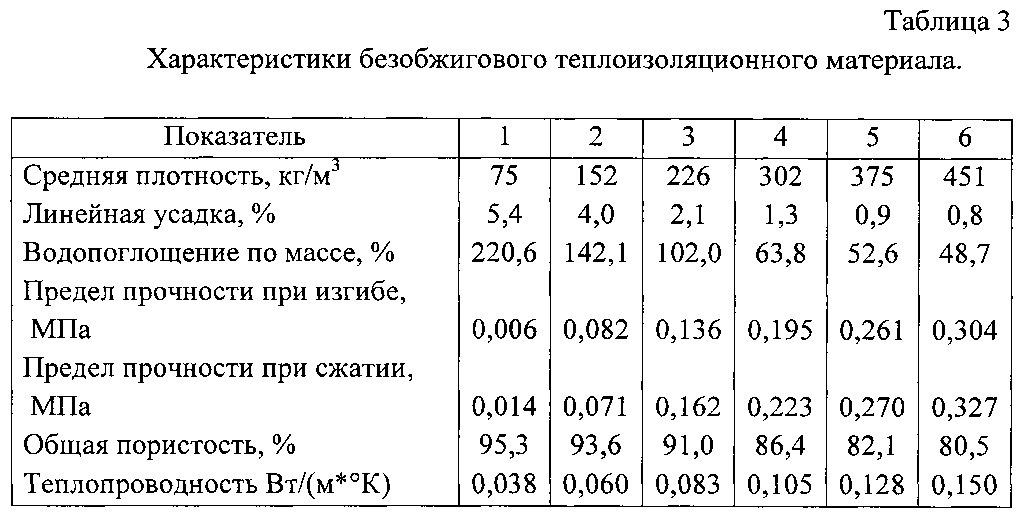

В таблице 3 представлены некоторые виды волокнистых огнеупорных изделий и их свойства. Волокнистые плиты, как и шамот-легковес, применяют для изготовления не только изоляционного, но и рабочего слоя футеровки термических печей с целью снижения потерь теплоты в рабочем пространстве печи. При этом уменьшаются два вида потерь: на аккумуляцию теплоты футеровкой и теплопроводностью через футеровку в окружающую среду.

Таблица 3 – Виды волокнистых огнеупорных изделий

№ пп | Тип и марка изделия | Толщина, мм | Плотность – r, т/м3 | Т мах, раб, °С | Коэф. | Уд. теплоемкость – с, кДж/(кг×К) |

1 | Плита ШПГТ-450 | 100 | 0,45 | 1300 | 0,2 | 1,0 |

2 | Вата МКРР-130 | 15; 20 | 0,13 | 1250 | 0,22 | 1,0 |

3 | Войлок МКРВЦ-150 | 15; 20 | 0,15 | 1400 | 0,14 | 1,0 |

4 | Фетр МКРВЦФ-130 | 15; 20 | 0,13 | 1400 | 0,18 | 1,0 |

Влияние расположения волокон на характеристики теплоизоляционных изделий

В процессе производства изделий из стеклянных и минеральных волокон используются синтетические или минеральные вещества (связующие) для придания им формы, защиты от влаги, повышения механических характеристик и биостойкости (другими словами, для исправления свойств самих волокон). Теплоизоляционные материалы из базальтового волокна ТМ «БАТИЗ» получают из расплава базальта без каких-либо дополнений.

Теплоизоляционные материалы из базальтового волокна ТМ «БАТИЗ» получают из расплава базальта без каких-либо дополнений.

Тончайшие базальтовые волокна в изделиях ТМ «БАТИЗ» расположены хаотично в горизонтальном и вертикальном направлениях под различными углами друг к другу (см. рисунок №1). Благодаря такому расположению, изделия приобретают уникальные свойства, которые мы и рассмотрим далее.

Рис.1. Структура волокна ТМ «Батиз»

Одним из наиболее важных свойств теплоизоляции является коэффициент теплопроводности. Низкий коэффициент теплопроводности изделий ТМ «БАТИЗ» обусловлен двумя основными причинами. Одна из причин – это хаотичное переплетение волокон в изделии. Так, в процессе полета после волокнообразования волокна хаотично переплетаются при укладке на конвейер, и в результате образуется холст с пространственно рыхлой структурой с большим количеством воздушных промежутков (микропор), препятствующих конвективному переносу тепла. Также на коэффициент теплопроводности оказывает влияние диаметр волокна. Чем тоньше волокно, тем меньше площадь контакта между волокнами, что повышает сопротивление материала передаче тепла. Поэтому теплоизоляция из базальтового супертонкого волокна ТМ «Батиз» имеет меньший коэффициент теплопроводности по сравнению с изделиями из стекло- и минерального волокна.

Также на коэффициент теплопроводности оказывает влияние диаметр волокна. Чем тоньше волокно, тем меньше площадь контакта между волокнами, что повышает сопротивление материала передаче тепла. Поэтому теплоизоляция из базальтового супертонкого волокна ТМ «Батиз» имеет меньший коэффициент теплопроводности по сравнению с изделиями из стекло- и минерального волокна.

В изделиях ТМ «БАТИЗ» базальтовые волокна хаотично переплетены между собой и скрепляются силами естественного сцепления без ввода связующих веществ. Поэтому теплоизоляцию ТМ «БАТИЗ» можно применять в более широком температурном диапазоне по сравнению с изделиями из стекло- и минерального волокна. Связующие вещества, используемые в производстве изделий из стекловолокна, начинают испаряться при температуре до +400оС, в то время как теплоизоляционные материалы ТМ «БАТИЗ» могут использоваться при температуре от -200º до +1000оС без потери теплозащитных свойств (см. таблица №1).

Таблица 1.

Температурные характеристики.

|

Характеристика |

Стекловолокно |

Минеральное волокно |

БСТВ |

|

Температура применения оС |

-60…+250 |

-180…+450 |

-250…+700 |

|

Коэффициент теплопроводности, Вт/моС |

0,038…0,042 |

0,04…0,047 |

0,031…0,034 |

|

Температура спекания, оС |

600 |

850 |

1100 |

При циклическом воздействии температур изделие со связующим веществом теряет свои прочностные характеристики, так как связующее улетучивается и связь между волокнами нарушается. Благодаря тому, что в процессе производства теплоизоляции ТМ «БАТИЗ» не используются связующие вещества, а базальтовые волокна хаотично переплетаются друг с другом, изделия приобретают еще одно важное преимущество – устойчивость к циклическому воздействию температур.

Благодаря тому, что в процессе производства теплоизоляции ТМ «БАТИЗ» не используются связующие вещества, а базальтовые волокна хаотично переплетаются друг с другом, изделия приобретают еще одно важное преимущество – устойчивость к циклическому воздействию температур.

Технология производства изделий ТМ «БАТИЗ» позволяет получить волокна длиной от 7 см. Хаотичное расположение этих длинных базальтовых волокон придает теплоизоляции устойчивые деформативные характеристики и, следовательно, высокую устойчивость утеплителя к оседанию. Утеплители из минерального и стекловолокна со временем подвергаются усадке, что отрицательно сказывается на их теплоизоляционных свойствах, в то время как базальтовые утеплители ТМ «БАТИЗ» при правильном монтаже и эксплуатации не теряют своих свойств на протяжении более чем 50 лет.

Не менее важным показателем, влияющим на долговечность изоляции, является вибростойкость. Вибрационным нагрузкам подвергаются и строительные конструкции, и технологическое оборудование и, в особенности, транспортные средства. Вследствие хаотичного расположения длинных волокон, скрепление их друг с другом происходит за счет сил естественного сцепления. Таким образом, изделия ТМ «БАТИЗ» обладают лучшей устойчивостью к вибрациям, что также показано в таблице №2.

Вследствие хаотичного расположения длинных волокон, скрепление их друг с другом происходит за счет сил естественного сцепления. Таким образом, изделия ТМ «БАТИЗ» обладают лучшей устойчивостью к вибрациям, что также показано в таблице №2.

Таблица 2.

Вибростойкость волокон.

|

Характеристика |

Стекловолокно |

Минеральное волокно |

БСТВ ТМ «БАТИЗ» |

|

Виброустойчивость, (потеря веса при вибровоздействии), % при температуре: |

|||

|

200 оС |

12 |

40 |

– |

|

450 оС |

41 |

75 |

0,01 |

|

900 оС |

100 |

100 |

0,35 |

Устойчивость к вибрациям изделий из базальтовых супертонких волокон определила их исторически первую область применения – аэрокосмический комплекс и судостроение. В настоящее время благодаря высокой виброустойчивости базальтовая теплоизоляция широко используется в промышленности и на АЭС для изоляции термонагруженных машин и виброагрегатов.

В настоящее время благодаря высокой виброустойчивости базальтовая теплоизоляция широко используется в промышленности и на АЭС для изоляции термонагруженных машин и виброагрегатов.

Благодаря хаотичному расположению базальтовых волокон и силам естественного сцепления, в производстве матов ТМ «БАТИЗ» отсутствует необходимость использовать связующие или любые другие органические вещества. Поэтому изоляция ТМ «БАТИЗ» в процессе эксплуатации не выделяет вредных, пожароопасных и взрывоопасных веществ, что обеспечивает безопасность для окружающей среды, обслуживающего персонала и находящихся в помещениях людей.

В отличие от экологически безопасных матов ТМ «БАТИЗ», изделия из стекло- и минерального волокна имеют в своем составе связующие вещества, испарение которых отрицательно влияет на экологическую обстановку возле агрегатов и конструкций тепловой изоляции.

Имея хаотичное расположение волокон и высокоразвитую волокнистую структуру с большим количеством микропор, теплоизоляционные маты из базальтового супертонкого волокна ТМ «БАТИЗ» обладают высокими звукопоглощающими свойствами. Высокий коэффициент звукопоглощения связан с тем, что при прохождении звуковой волны через толщу материала она приводит воздух, заключенный в его порах, в колебательное движение, а мелкие поры создают большее сопротивление потоку воздуха, чем крупные. Поэтому изделия ТМ «БАТИЗ» отвечают требованиям СНиП II-12-77 «Защита от шума» и обладают превосходным звукоизоляционным эффектом. Коэффициент звукопоглощения изделий ТМ «Батиз» при частоте волны 1000 Гц равен 0,95, что выше аналогичного показателя изделий из стекло- и минеральной ваты. Более подробно коэффициенты звукопоглощения различных материалов представлены в таблице №3.

Высокий коэффициент звукопоглощения связан с тем, что при прохождении звуковой волны через толщу материала она приводит воздух, заключенный в его порах, в колебательное движение, а мелкие поры создают большее сопротивление потоку воздуха, чем крупные. Поэтому изделия ТМ «БАТИЗ» отвечают требованиям СНиП II-12-77 «Защита от шума» и обладают превосходным звукоизоляционным эффектом. Коэффициент звукопоглощения изделий ТМ «Батиз» при частоте волны 1000 Гц равен 0,95, что выше аналогичного показателя изделий из стекло- и минеральной ваты. Более подробно коэффициенты звукопоглощения различных материалов представлены в таблице №3.

Таблица 3.

Сравнительная характеристика коэффициента звукопоглощения волокнистой теплоизоляции.

|

Диапазон частот |

Толщина волокна 50 мм. |

||

|

БСТВ ТМ «БАТИЗ» |

Стекловолокно |

Минеральная теплоизоляция |

|

|

Низкочастотный, 125 Гц |

0,20 |

Нет данных |

0,18 |

|

Среднечастотный, 1000 Гц |

0,95 |

0,8 |

0,76 |

|

Высокочастотный, 2000 Гц |

0,94 |

Нет данных |

0,79 |

Подводя итог вышесказанному, еще раз отметим, что хаотичное расположение волокон придает базальтовой теплоизоляции ТМ «БАТИЗ» уникальные свойства:

1. стабильные деформативные и прочностные характеристики;

2. низкая теплопроводность;

3. отличные звукопоглощающие характеристики;

4. экологичность,

5. большой температурный предел использования;

6. вибростойкость.

Уникальные свойства материалов из базальтового волокна ТМ «БАТИЗ» делают возможным их применение в самых различных областях, таких как строительство, производство электробытовых товаров, энергетика, транспорт, авиация, космическая и криогенная техника и многое другое.

Теплоизоляционный материал – обзор

10.1 Введение

Теплоизоляционные материалы выбираются для уменьшения теплового потока через среду, и они могут быть изготовлены из одного или нескольких материалов. Теплоизоляционные материалы экономят промышленности США более 60 миллиардов долларов в год на энергозатратах (Cengel, 1998, стр. 158–159). Таким образом, важность изоляционных материалов побуждает инженеров-энергетиков улучшать тепловые характеристики теплоизоляционных материалов в сторону более высокого теплового сопротивления.Волокнистые, ячеистые и гранулированные вещества обычно используются в качестве изоляционных материалов в зданиях. Выбор теплоизоляционного материала зависит от его теплопроводности, тепловой массы, температуры внутренних и внешних пространств, долговечности, стоимости и других факторов. Теплофизические свойства материалов, используемых в оболочке здания, сильно влияют на потребление энергии для отопления или охлаждения. Теплопроводность влияет на тепловой поток в установившемся режиме. В переходном состоянии удельная теплоемкость также влияет на тепловой поток, поглощая и сохраняя тепло в виде явного тепла.Интенсивность солнечного излучения и температура наружного воздуха меняются со временем; следовательно, теплопроводность и удельная теплоемкость материалов, используемых в строительных оболочках, влияют на тепловой поток. Предпочтительными теплоизоляционными материалами являются материалы с высокой теплоемкостью и низкой теплопроводностью. Комплексный обзор экономики проектирования теплоизоляционных материалов был проведен Тернером и Малли, а Торгал, Мистретта, Каклаускас, Гранквист и Кабеза (2013) объяснили в своей книге, как решить проблемы ремонта зданий, чтобы добиться почти нулевого энергопотребления.

Включение материала с фазовым переходом (PCM) в ограждающую конструкцию здания было исследовано как рентабельный метод снижения охлаждающей нагрузки. PCM – это органические или неорганические вещества с низкой температурой плавления и высокой скрытой теплотой плавления, такие как парафин и соль. PCM классифицируются как изоляционные материалы емкостного типа, поскольку они замедляют тепловой поток, поглощая тепло. В периоды высокой наружной температуры PCM расплавляет и накапливает часть тепла, передаваемого из помещения в помещение, а в периоды низкой наружной температуры PCM затвердевает и выделяет накопленное тепло.В процессе плавления удельная теплоемкость ПКМ увеличивается более чем в 100 раз, что позволяет ему поглощать большое количество энергии в относительно небольшом количестве ПКМ. Использование ПКМ в строительных материалах было предложено Баркманном и Весслингом (1975). Морикама, Сузуки, Окагава и Канки (1985) представили концепцию инкапсуляции ПКМ в ненасыщенную полиэфирную матрицу для строительных материалов. Недавний обзор PCM для ограждающих конструкций зданий можно найти в справочных материалах (Osterman, Tyagi, Butala, Rahim, & Stritih, 2012; Pomianowski, Heiselberg, & Zhang, 2013; Soares, Costa, Gaspar, & Santos, 2013; Waqas & Дин, 2013).В зависимости от компонента оболочки исследования PCM можно разделить на три группы: кирпичи, крыши и окна. Что касается кирпича, Alawadhi (2008) представил термический анализ кирпича с цилиндрическими полостями, заполненными ПКМ, и результаты показывают, что приток тепла может быть уменьшен на 17,55% для определенных конструкций и погодных условий. Zhang, Chen, Wu, & Shi (2011) сообщили о тепловых характеристиках кирпича с PCM при реальных колебаниях наружной температуры. Температурный отклик, представленный температурой внутренней поверхности стены кирпичной стены, заполненной ПКМ, оценивается и сравнивается с таковой у сплошной кирпичной стены.Chwieduk (2013) опубликовал статью о возможности замены толстых и тяжелых кирпичей, использующих тепловую массу, которые используются в высокоширотных странах, на тонкие и легкие кирпичи, имеющие тепловую массу. Влияние ориентации, положения слоя ПКМ, температуры фазового перехода и погодных условий изучалось Искьердо-Барриентосом и др. (2012), и они обнаружили, что PCM помогает уменьшить максимум и амплитуду мгновенного теплового потока.

Для крыш Alawadhi & Alqallaf (2011) исследовали бетонную крышу с отверстиями в усеченном вертикальном конусе, заполненными ПКМ.Цель крыши PCM – уменьшить поток тепла из наружного во внутреннее пространство за счет увеличения тепловой массы крыши. Форма контейнеров из ПКМ сохраняет физическую прочность крыши, при необходимости может быть легко заменена и позволяет ПКМ расширяться в процессе плавления в направлении вверх. Сообщается, что тепловой поток на внутренней поверхности крыши может быть уменьшен на 39%. Численный анализ теплопередачи через конструкцию крыши с помощью PCM выполнен Ravikumar & Sirinivasan (2011), и примерно на 56% снижение поступления тепла в комнату достигается с помощью конструкции крыши из PCM по сравнению с обычной крышей.С другой стороны, концепция двойных слоев PCM в крыше здания была предложена Pasupathy & Velraj (2008) для круглогодичного регулирования температуры. Двойной слой ПКМ в крыше рекомендуется для уменьшения теплового потока через крышу.

Исследования PCM в окнах также проводились как метод уменьшения теплопередачи через окна. На окна приходится большой процент поступления тепла в дневное время, а энергия проникает через окна через солнечное излучение и конвекцию.Следовательно, уменьшение поступления тепла через окна является ключевым фактором для экономии энергии в зданиях, а для уменьшения притока тепла устанавливаются внешние жалюзи, чтобы исключить влияние солнечного излучения. Оконные ставни, заполненные PCM, были предложены и проанализированы Alawadhi (2012), и было проведено параметрическое исследование для оценки влияния различных параметров конструкции, таких как тип и количество PCM в ставне. Сообщается, что температура плавления PCM должна быть близка к максимальной температуре наружного воздуха в дневное время, а количество PCM должно быть достаточным для поглощения большого количества тепла.Goia et al. (2012) описали теплофизическое поведение конфигураций системы остекления PCM. Стеклянные окна с наполнителем из ПКМ для уменьшения солнечного излучения, проникающего в помещение через окна, также были исследованы (Ismail, Salinas, & Henriquez, 2008), и эффективность системы сравнивается с окнами, заполненными отражающими газами.

(PDF) Характеристики теплопроводности погруженных в воду теплоизоляционных материалов для туннелей в холодных регионах

[6] L.Л. Лю, З. Ли, X. Лю и др., «Исследование фронта холода туннеля в области холодного

с учетом вентиляции на основе физического испытания модели

», Tunneling and Underground Space Technology,

vol. 77, 2018.

[7] JX Lai, JL Qiu, HB Fan et al., «Метод защиты от замерзания и испытательная проверка туннеля для холодных регионов

с использованием электрического обогрева.

», Tunneling and Underground Space Technology,

об. 60, 2016.

[8] С.Б. Чжан, С. Ю. Хе, Дж. Л. Цю, В. Сюй и др., «Характеристики смещения

городского туннеля в илистой почве при использовании метода проходки мелкого туннеля

», Достижения в области гражданского строительства, т. 2020,

Идентификатор статьи 3975745, 2020.

[9] Т. Лю, Й.Дж. Чжун, Ч. Фэн и др., «Новая технология строительства

мелкого туннеля на смешанных валунно-булыжных грунтах

», Достижения в Гражданское строительство, т. 2020, идентификатор статьи

5686042, 2020.

[10] Q.Цзян, Ф. Янь, Дж. Ву, К. Фан, С. Ли и Д. Сюй, «Откат

и деформация сдвига глубокого сдвига наружу

поясов внутри высокого склона: тематическое исследование», Инженерное дело Геология,

т. 250, pp. 113–129, 2019.

[11] SS Xu, JL Qiu, LX Wang et al., «Система автоматического мониторинга

в подземном инженерном строительстве: обзор и перспектива

», «Достижения в гражданском строительстве», Идентификатор статьи 3697253,

2020.

[12] X.J. Tan, WZ Chen, HD Yu и DD Liu, «Исследование температурного поля

туннеля, окружающего скалу, в холодных регионах

с учетом влияния вентиляции и длины изоляционного материала», Китайский журнал Rock Механика и Эн-

машиностроение, т. 32, нет. 7, 2013.

[13] З. Ху, Х. Дин, Дж. Лай, Х. Ван, X. Ван и С. Хе, «e

Прочность торкретбетона в туннелях холодной зоны: обзор, ”

Строительные и строительные материалы, т.185, pp. 670–683,

2018.

[14] Q. Jiang, G. Su, X.-T. Фэн, Г. Чен, М.-З. Чжан и К. Лю,

«Оптимизация выемки грунта и анализ устойчивости для больших

подземных пещер при высоких геонапряжениях: пример китайского проекта Лаксива

», Rock Mechanics and Rock Engi-

neering, vol. 52, нет. 3, pp. 895–915, 2019.

[15] Дж. Лай, Дж. Чен, Х. Фан и К. Ван, «Новые технологии и экспериментальное исследование

по системе снеготаяния с подогревом тротуара

в туннельный портал ». Успехи материаловедения и техники.

neering, vol.2015, ID статьи 706536, 11 страниц, 2015.

[16] X. Liu, G. Cai, S. Liu и AJ Puppala, «ermo-hydro-

механические свойства бентонит-песок-графит-полипропилен. – Смеси пиленового волокна

в качестве буферных материалов для хранилища высокоактивных радиоактивных отходов

”, International Journal of Heat

and Mass Transfer, vol. 141, pp. 981–994, 2019.

[17] Л. Лю, Г. Цай, X. Лю и др., «Оценка термомеханических свойств

смесей кварцевого песка, бентонита и углеродного волокна как

.материал для засыпки скважины в грунтовом источнике тепла

насос, Энергия и строительство, т.202, ID статьи 109407,

2019.

[18] Я. Чжоу, Х. Чжан и Дж. Дэн, «Математическая оптимизационная модель параметров изоляционного слоя

при проектировании туннелей с сезонным замерзанием

», Наука и техника в холодных регионах –

нология, т. 101, pp. 73–80, 2014.

[19] Г. Ченг, Дж. Чжан, Ю. Шенг и др., «Принцип теплоизоляции

для защиты от вечной мерзлоты», Наука о холодных регионах

и технологии, т. 40, нет.1-2, pp. 0–79, 2004.

[20] CC Xia, DF Fang, Q. Li et al., «Подход для определения

длины горного изоляционного слоя в туннелях холодных регионов»,

Журнал Университета Тунцзи, т. 44, нет. 9, 2016.

[21] CC Xia и CL Han, «Исследование метода расчета глубины укладки теплозащитного покрытия

для различных типов

вечной мерзлоты в туннелях в холодных регионах», China Journal of

Шоссе и транспорт, т. 26, вып.5, 2013.

[22] С. Хе, Л. Ю. Чао и Ф. М. Джун, «Численный анализ

оптимизации конструкции изоляционного слоя в холодных регионах

туннель», Advanced Materials Research, vol. 1065-1069, 2014.

[23] П. Ци, Дж. Чжан, З. Р. Мэй и Ю. X. Ву, «Исследование диапазона

замораживания-оттаивания окружающей породы из туннеля

холодного региона и эффекты изоляционного материала », Advanced Materials

Research, vol. 399-401, стр. 2222–2225, 2011.

[24] С. Чжан, Ю. Лай, Х. Чжан, Ю. Пу, и В. Ю, «Исследование распространения повреждений

окружающей породы из туннеля из холодного региона

в условиях цикла замораживания-оттаивания». состояние », Туннелирование и

Технология подземного космоса, т. 19, нет. 3, pp. 295–302,

2004.

[25] Y. Wang, SH Zhang, DT Niu et al., «Прочность и распределение ионов хлорида

, вызванное совокупностью армированных базальтовым волокном

вынужденных кораллов. заполнитель бетон », Строительные

Материалы, т.234, Article ID 117390, 2020.

[26] QX Yan, BJ li и YY Zhang, «Численное исследование

теплоизоляционных слоев в туннеле из холодного региона с учетом потока воздуха и теплопередачи

», Прикладная наука Базель,

т. 7, вып. 7, 2017.

[27] С. Хуанг, К. Лю, А. Ченг и Ю. Лю, «Статистическая модель повреждения

при замораживании-оттаивании и нагрузке для породы

и ее инженерное приложение», Наука холодных регионов и

Технологии, т.145, pp. 142–150, 2018.

[28] С. Ли, Ф. Ниу, Ю. Лай и др. «Оптимальная конструкция теплоизоляционного слоя туннеля в районах вечной мерзлоты на основе связанных

моделирование теплой воды, Прикладная термальная инженерия,

т. 110, 2017.

[29] X. Zhang, Y. Lai, W. Yu, and Y. Wu, «Прогнозный анализ повторного замораживания

туннеля вечной мерзлоты Фэн Хуошань на железной дороге Qing-Zang

», Туннельная и подземная космическая техника,

т.19, нет. 1, pp. 45–56, 2004.

[30] YY Li, YM Sun, JL Qiu et al., «Характеристики поглощения влаги

и теплоизоляционные характеристики теплоизоляционных материалов

для туннелей в холодных регионах», Строительство

и Строительные материалы, т. 237, ID статьи 117765, 2020.

[31] YC Zheng, YH Zhang, LX Wang, K. Wang, and T. Liu,

«Механизм механического армирования стальной фибры –

принудительный бетон и его применение в туннелей », Достижения в области гражданского строительства

, вып.2020, ID статьи 3479475, 16 страниц,

2020.

[32] JX Lai, XL Wang, JL Qiu et al., «Современный обзор

устойчивой энергетической технологии защиты от замерзания для cold-

туннелей в Китае, «Возобновляемая и устойчивая энергия»

Reviews, vol. 82, 2018.

[33] К. Г. Ма, X. X. Луо, Ю. М. Лай, «Численное исследование

слоя теплоизоляции туннеля в сезонно замороженных регионах

», Прикладная термальная инженерия, т.138, 2018.

[34] С. Захиа, Б. Доминик, Н. Наим и др., «Тепловые свойства

новых изоляционных композитов на основе фиброзных строительных смесей Juncus maritimus /

, экспериментальные результаты и аналитические законы», Прикладные науки –

Базель, т. 9, вып. 5, стр. 981, 2019.

[35] Б. Лахчен, Б. Мустафа, Х. Хассан, Б. Брахим и Н. Фатима

Айт, «Влияние содержания влаги на теплопроводность

изоляционных строительных материалов, изготовленных с настоящего времени. пальмовые волокна

сетка, Строительные материалы, т.148, 2017.

[36] З. Павл

sk, Л. Фиала, Р. Черни, «Экспериментальная оценка теплопроводности

кирпичного блока с внутренними полостями

с использованием полумасштабного эксперимента. , ”Международный журнал

ermophysics, vol. 34, нет. 5, pp. 909–915, 2013.

14 Достижения материаловедения и инженерии

Свойства изоляционных материалов | Характеристики

Теплоизоляция основана на использовании веществ с очень низкой теплопроводностью и низким коэффициентом излучения поверхности.Важно отметить, что факторы, влияющие на производительность, могут со временем меняться по мере изменения возраста материала или условий окружающей среды. Основные свойства изоляционных материалов :

Изоляционные материалы

Как уже было написано, теплоизоляция основана на использовании веществ с очень низкой теплопроводностью . Эти материалы известны как изоляционные материалы . Обычными изоляционными материалами являются шерсть, стекловолокно, минеральная вата, полистирол, полиуретан, гусиное перо и т. Д.Эти материалы очень плохо проводят тепло и поэтому являются хорошими теплоизоляционными материалами.

Следует добавить, теплоизоляция в первую очередь основана на очень низкой теплопроводности газов. Газы обладают плохой теплопроводностью по сравнению с жидкостями и твердыми телами и, таким образом, являются хорошим изоляционным материалом, если они могут быть захвачены (например, в пеноподобной структуре ). Как правило, хорошими изоляторами являются воздух и другие газы. Но главное преимущество в отсутствии конвекции .Следовательно, многие изоляционные материалы (например, полистирол) функционируют просто за счет наличия большого количества заполненных газом карманов , которые предотвращают крупномасштабную конвекцию . Во всех типах теплоизоляции удаление воздуха из пустот дополнительно снижает общую теплопроводность изолятора.

Чередование газового кармана и твердого материала приводит к тому, что тепло должно передаваться через множество интерфейсов , что приводит к быстрому снижению коэффициента теплопередачи.

Следует отметить, что потери тепла от более горячих объектов происходят по трем механизмам (по отдельности или в комбинации):

До сих пор мы не рассматривали тепловое излучение как режим тепловых потерь . Радиационная теплопередача опосредована электромагнитным излучением и поэтому не требует какой-либо среды для теплопередачи. Фактически, передача энергии излучением происходит быстрее всего (со скоростью света), и оно не затухает в вакууме.Любой материал с температурой выше абсолютного нуля излучает около энергии излучения . Большая часть энергии этого типа находится в инфракрасной области , электромагнитного спектра, хотя часть ее находится в видимой области. Чтобы уменьшить этот тип теплопередачи, следует использовать материалы с низкой излучательной способностью (высокой отражательной способностью). Отражающая изоляция обычно состоит из многослойных параллельных фольг с высокой отражательной способностью, которые разнесены для отражения теплового излучения обратно к его источнику.Излучательная способность , ε , поверхности материала – это его эффективность в испускании энергии в виде теплового излучения и варьируется от 0,0 до 1,0. В целом, полированные металлы имеют очень низкий коэффициент излучения и поэтому широко используются для отражения лучистой энергии обратно к ее источнику, как в случае с одеялами первой помощи .

Критическая толщина изоляции

В плоской стене область, перпендикулярная направлению теплового потока, добавление дополнительной изоляции к стене всегда снижает теплопередачу.Чем толще изоляция , тем меньше коэффициент теплопередачи . Это связано с тем, что внешняя поверхность всегда имеет одинаковую площадь .

Но в цилиндрических и сферических координатах добавление изоляции также увеличивает внешнюю поверхность , что снижает сопротивление конвекции на внешней поверхности. Более того, в некоторых случаях снижение сопротивления конвекции из-за увеличения площади поверхности может быть более важным, чем увеличение сопротивления проводимости из-за более толстой изоляции.В результате общее сопротивление может фактически уменьшиться, что приведет к увеличению теплового потока.

Толщина , до которой тепловой поток увеличивается и после которой тепловой поток уменьшается, называется критической толщиной . В случае цилиндров и сфер он называется критическим радиусом . Можно вывести, что критический радиус изоляции зависит от теплопроводности изоляции k и коэффициента теплопередачи h при внешней конвекции.

См. Также: Критический радиус изоляции

Пример – потеря тепла через стену