Теплопроводность газосиликатных блоков

Рынок современных строительных материалов регулярно пополняется усовершенствованными новинками. При возведении малоэтажных домов растет спрос на газосиликатные блоки, которые имеют более низкий коэффициент теплопроводности по сравнению с бетоном, деревом или кирпичом. Теплопроводность газосиликатных блоков обусловлена пористой структурой, которая на 80-85% состоит из воздуха. Сырьем для производства газосиликата являются: вода, цемент, кварцевый песок, известь. В качестве добавки используется алюминиевая пудра. При взаимодействии всех компонентов происходит вспенивание массы в результате выделения водорода.

Показатели теплопроводности газосиликатных блоков

В зависимости от пропорций исходных ингредиентов можно получить продукт с различными эксплуатационными характеристиками. Коэффициент теплопроводности газосиликатного блока (?) зависит от его плотности и определяется по маркировке: D300, D400, D500, D600, D700.

youtube.com/embed/9UxAGRV6VJk” src=”data:image/gif;base64,R0lGODlhAQABAAAAACH5BAEKAAEALAAAAAABAAEAAAICTAEAOw==”>?

Каждая марка имеет оптимальные показатели в зависимости от назначения:

- Теплоизоляционный (D300, D400) — имеет минимальную прочность при максимальной пористости. Обладает самым низким показателем теплопроводности, используется только для теплоизоляции готовых стен.

- Конструкционно-теплоизоляционный (D500, D600) — имеет средние показатели плотности и прочности. Предназначен для межкомнатных перегородок и стеновых конструкций до 2-х этажей.

- Конструкционный (D700 и выше) — применяется для возведения несущих стен малоэтажных построек.

При выборе строительных блоков необходимо учесть эксплуатационную влажность, назначение, технологию изготовления материала.

Таблица теплопроводности газосиликатных блоков

| Характеристики влажности | D300 | D400 | D500 | D600 | D700 |

| Теплопроводность ? (Вт/(м?°C)) в сухом виде | 0,072 | 0,094 | 0,12 | 0,14 | 0,165 |

| Теплопроводность ? (Вт/(м?°C)) влажность 4% | 0,088 | 0,117 | 0,141 | 0,16 | 0,192 |

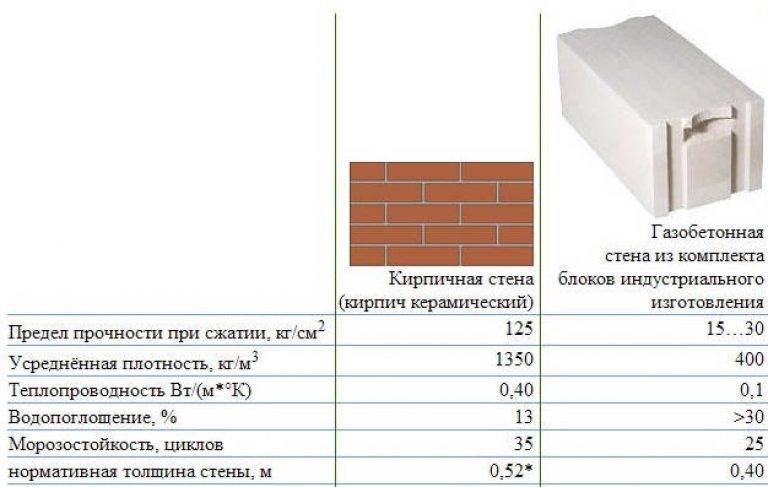

При сравнении теплопроводности газосиликатного материала и кирпича, показатели последнего уступают в 4 раза.

Так, для обеспечения желаемого теплосбережения потребуется толщина стен из газосиликата 500 мм. Тогда как для соблюдения аналогичных параметров понадобилось бы возвести кирпичную кладку толщиной не менее 2000 мм.

Теплопроводность газосиликата зависит от ряда факторов:

- Габариты строительного блока. Чем большую толщину имеет стеновой блок, тем выше его теплоизолирующие свойства.

- Влажность окружающей среды. Материал, впитавший влагу, снижает способность хранить тепло.

- Структура и количество пор. Блоки, имеющие в своей структуре большое количество крупных воздушных ячеек, имеют повышенные теплоизоляционные показатели.

- Плотность бетонных перегородок. Стройматериалы повышенной плотности хуже сохраняют тепло.

Высокая степень влагонакопления газосиликата исключает его использование в помещениях повышенной влажности без обработки гидроизоляционным материалом.

youtube.com/embed/9BnCaET0zBI” src=”data:image/gif;base64,R0lGODlhAQABAAAAACH5BAEKAAEALAAAAAABAAEAAAICTAEAOw==”>?

Теплопроводность блоков в зависимости от плотности

Характеристика теплопроводности газосиликатных блоков пропорциональна плотности. Чем выше показатель плотности, тем больше коэффициент теплопроводности, следовательно, увеличиваются энергозатраты на обогрев помещения. Во избежании лишних расходов на отопление потребуется дополнительная теплоизоляция стен минеральной ватой, пенополистиролом или другим изолирующим материалом.

Плотность блоков влияет на:

- потребность в гидроизоляции;

- строение конструкции в один или несколько слоев;

- необходимость дополнительной теплоизоляции;

- метод укладки блоков на специальную клеевую основу.

Оптимальным вариантом для малоэтажного строительства (до 2-х этажей) является газосиликат марки D500. Объемная плотность этого материала составляет 500 кг/м3, что аналогично плотности деревянного бруса. Теплопроводность газосиликатного блока D500 в сухом состоянии равна 0,12 Вт/(м?°C), тогда как у кирпича она выше примерно в 4 раза (0,45 Вт/(м?°C)). Газосиликат D500 применяется для постройки несущих стеновых конструкций высотой до 2-х этажей, либо для возведения межкомнатных перегородок, оконных и дверных проемов, балок, ребер жесткости. Марка D500 максимально сочетает в себе конструкционные и теплосберегающие характеристики.

Теплопроводность газосиликатного блока D500 в сухом состоянии равна 0,12 Вт/(м?°C), тогда как у кирпича она выше примерно в 4 раза (0,45 Вт/(м?°C)). Газосиликат D500 применяется для постройки несущих стеновых конструкций высотой до 2-х этажей, либо для возведения межкомнатных перегородок, оконных и дверных проемов, балок, ребер жесткости. Марка D500 максимально сочетает в себе конструкционные и теплосберегающие характеристики.

Вывод

На этапе планирования строительства необходимо точно рассчитать количество и конструкционные характеристики блоков различного назначения. От правильного выбора плотности и теплопроводности используемых материалов зависит не только сохранение температурного режима в доме, но и долговечность постройки. Гармоничное соотношение цены и качества газосиликата делают его одним из самых востребованных стройматериалов.

характеристики, размеры, вес, цена блоков из газосиликата.

В современном строительстве широко используются эффективные материалы на основе ячеистых бетонов. В индивидуальном загородном строительстве вместо кирпича все чаще используют современные материалы из газобетона и газосиликата, отличающиеся низкой ценой и высокими строительными и теплотехническими характеристиками.

В индивидуальном загородном строительстве вместо кирпича все чаще используют современные материалы из газобетона и газосиликата, отличающиеся низкой ценой и высокими строительными и теплотехническими характеристиками.

В предыдущих публикациях мы уже рассмотрели характеристики пеноблков и узнали как построить стены бани из пенобетона.

Давайте сегодня поговорим о другом современном строительном материале – газосиликатных блоках. Обсудим их плюсы и минусы, узнаем цену и размеры, а также поговорим об основных технических характеристиках этого набирающего популярность материала.

Производство газосиликатных блоков

В состав смеси для производства газосиликата входят:

- высококачественный портландцемент, содержащий не менее 50% силиката кальция;

- песок с содержанием кварца не менее 85% и включением илистых и глинистых частиц не более 2%;

- известь-кипелка со скоростью гашения 5-15 мин и содержанием оксида кальция и оксида магния не менее 70%;

- газообразователь из алюминиевой пудры;

- сульфанол С;

- вода.

Блоки из газосиликата могут изготавливаться как с использованием автоклава, так и без него. При этом, автоклавный способ позволяет получить материал с более высокими характеристиками по прочности и усадке при высыхании.

Блоки, изготавливаемые без использования сушки в автоклаве, имеют в пять раз большую усадку, чем те, которые были просушены в автоклаве, а также худшие показатели прочности. Но при этом стоят они заметно дешевле.

Автоклавный способ изготовления применяется на достаточно крупных предприятиях, так как этот способ достаточно технологичный и требует большого количества энергии. Пропаривают продукцию из газосиликата при температуре до 200 градусов при давлении до 1,2 МПа.

Изменяя процентное соотношение ингредиентов, входящих в состав смеси для приготовления газосиликата, можно изменять характеристики получаемого материала. Так, увеличивая содержание цемента, можно повысить прочность изделия, но при этом уменьшится количество пор, что в конечном итоге повлияет на его теплотехнические характеристики, увеличив значение теплопроводности.

Технические характеристики газосиликатных блоков

Виды блоков по плотности

В зависимости от плотности все изделия из газосиликата принято делить на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные.

К конструкционным относят блоки, имеющие плотность не ниже D700. Такой материал можно использовать для строительства несущих стен в зданиях до 3 этажей.

Конструкционно-теплоизоляционные блоки имеют плотность от D500 до D700. Они хорошо подойдут для устройства межкомнатных перегородок, а также стен зданий высотой не более 2 этажей.

Теплоизоляционные имеют высокую пористость и самую низкую прочность. Обладая плотностью D400, они очень востребованы в качестве материала повышающего теплотехнические характеристики стен, выполненных из менее энергоэффективных материалов.

Теплопроводность газосиликатных блоков

По своим показателям теплопроводности изделия из газосиликата имеют весьма высокие характеристики. Значения теплопроводности в зависимости от плотности приведены в таблице ниже:

|

Марка (плотность) |

D400 и ниже |

D500-D700 |

D700 и выше |

|

Теплопроводность, Вт/м°С |

0,08-0,10 |

0,12-0,18 |

0,18-0,20 |

Морозостойкость газосиликатных блоков

Морозостойкость зависит от объема пор используемого для изготовления материала и, как правило, составляет от 15 до 35 циклов замерзания-размораживания.

Но, некоторые современные предприятия, уже освоили выпуск газосиликата с заявленной морозостойкостью от 50 до 75 и даже до 100 циклов.

Однако, в среднем, в соответствии с ГОСТ 25485-89 следует ориентироваться на показатель морозостойкости изделий плотностью D500 равный 35 циклам.

Размеры и вес газосиликатных блоков

Изделия из газосиликата могут иметь различные размеры в зависимости от завода-изготовителя. Но чаще всего встречаются следующие размеры: 600х200х300 мм, 600х100х300 мм, 500х200х300 мм, 250х400х600 мм, 250х250х600 мм и т.д.

Вес газосиликатного блока

Вес может различаться в зависимости от плотности используемого материала. Для примера в таблице ниже приведены значения веса газосиликатных блоков основных типоразмеров в зависимости от плотности:

|

Плотность |

Размер, мм |

Вес, кг |

|

D700 |

600x200x300 |

20-40 |

|

D700 |

600x100x300 |

10-16 |

|

D500-D600 |

600x200x300 |

17-30 |

|

D500-D600 |

600x100x300 |

9-13 |

|

D400 |

600x200x300 |

14-21 |

|

D400 |

600x100x300 |

5-10 |

Плюсы и минусы газосиликатных блоков

К плюсам блоков из газосиликата можно отнести следующие качества:

- малый вес;

- достаточная для малоэтажного строительства прочность;

- хорошие теплотехнические характеристики;

- звукоизоляционные свойства;

- низкая цена;

- огнестойкость.

Но есть у них и свои недостатки, к которым можно отнести:

- необходимость навыка возведения стен на специальных клеях;

- необходимость наружной отделки для повышения эстетичности вида стен;

- высокая паропроницаемость и гигроскопичность;

- необходимость прочного фундамента для возведения стен.

Внимание! Из-за гигроскопичности материала, его не желательно использовать в помещениях с повышенной влажностью без специальной отделки, не пропускающей влагу к стенам из газосиликата.

Стоимость блоков из газосиликона

Судя по прайс-листам, представленным в интернете на сайтах заводов изготовителей, стоимость одного блока размером 600х100х300 мм составляет примерно $1,8-1,9 за штуку, а блок размером 600х200х300 обойдется вам примерно в $3 за 1 шт.

Цены указаны на момент написания публикации и могут отличаться от текущих цен на рынке, поэтому при необходимости уточняйте актуальную стоимость у производителей.

Смотрите также:

Последние публикации:

Даже правильно выложенной кирпичной печи, со временем требуется ремонт. Высокие температуры, нарушение тяги, механические повреждения кладки – все это приводит к появлению дефектов, которые требуют устранения. Ведь хорошая тяга и отсутствие трещин в стенках –… Читать… Выбор печей для бани сегодня очень широк. Промышленностью выпускаются каменки на любой вкус и цвет. Вы можете подобрать готовую печь для установки в бане в соответствии с требуемой теплопроизводительностью в зависимости от объема парной и выбрать нужный… Читать… Для того, чтобы попариться в баньке сегодня вовсе не обязательно выкладывать основательную русскую печку, кладка которой под силу лишь опытным печникам. Сегодня промышленным способом выпускается большой ассортимент металлических каменок, обеспечивающих… Читать…- < Чем штукатурить газобетон?

- Производство пеноблоков своими руками >

Теплопроводность газосиликатных блоков в зависимости от влажности

Теплопроводность газосиликатных блоков

При выборе материала большую роль играет то, как они способны распределять тепло, поэтому теплопроводность газосиликатных блоков имеет большое значение. В последнее время, при строительстве одноэтажных зданий, все больше предпочитаю газосиликатные блоки, в сравнении с деревом, с кирпичом и т.д. За счет своей пористой структуры, блоки имеют невысокий показатель теплопроводности. Уровень теплопроводности имеет прямую зависимость от уровня плотности газосиликатных блоков и обычно обозначается соответствующими маркировками.

В последнее время, при строительстве одноэтажных зданий, все больше предпочитаю газосиликатные блоки, в сравнении с деревом, с кирпичом и т.д. За счет своей пористой структуры, блоки имеют невысокий показатель теплопроводности. Уровень теплопроводности имеет прямую зависимость от уровня плотности газосиликатных блоков и обычно обозначается соответствующими маркировками.

Маркировки газосиликатных блоков

Как говорилось выше, в зависимости от марки плотности так же изменяется теплопроводность газосиликатных блоков.

- D300, D400 – Наименее прочные марки, благодаря высокой пористости, показатель теплопроводности которых является самым низким. Используют такие блоки исключительно в качестве дополнительной теплоизоляции установленных стен;

- D500, D600 – Эти марки имеют оптимальный уровень теплоизоляции. Как правило, у них средняя прочность. Предназначаются в основном для строительства между комнатами и установки внутренних стен;

- D700 – Имеют самые высокие показатели теплоизоляции, используются для установки несущих стен в невысоких сооружениях.

Понятие теплопроводности и ее значение

Воздух в ячейках нагревается медленно и не позволяет теплу выходить наружу. Чем меньше плотность, тем ниже проводимость тепла. Понятие теплопроводности подразумевает возможность стройматериала передавать тепло.

Чем больше теплопроводность газобетона, тем быстрее будет терять тепло построенный дом, тем в нем будет холоднее при низких температурах окружающей среды. Если сравнивать марки газобетона по теплопроводности, то окажется что блоки D300, D400 будут иметь меньший показатель, чем D500, D600. Коэффициент разных марок газобетона определяет ГОСТ.

Зависимость от плотности

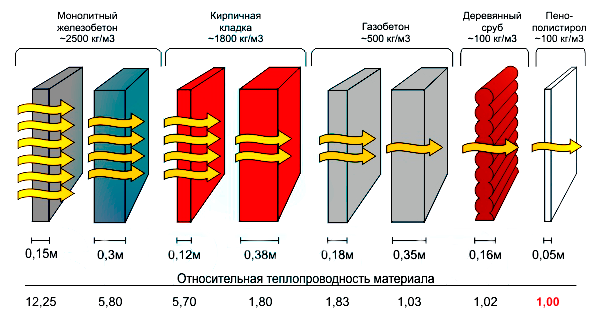

Плотность стройматериала сильно влияет на его способность проводить тепло. Одна и та же по толщине стена, но из различных материалов будет иметь разную теплопроводность.

Зависимость от влажности

При изготовлении блоков допускаются отклонения по теплопроводности, но они не должны быть более 20%. К тому же следует помнить, что его значение, указанное в таблицах, получено при хороших условиях без учета влияния окружающей среды, например, влажности воздуха. Теплопроводность повышается с увеличением влажности воздуха.

Теплопроводность повышается с увеличением влажности воздуха.

При строительстве дома блоки обязательно будут контактировать с окружающим воздухом. Газобетон плохо впитывает воду, но это не означает, что материал вовсе не подвержен ее влиянию. Поэтому показатели теплопроводности ниже эталонных.

Зависимость от качества макроструктуры

Пустоты влияют не только на уровень прочности газоблоков. Они обеспечивают низкие потери тепла этим материалом. Структурные особенности изделия зависят от технологии изготовления. При этом теплопроводность зависит от величины пустот. Чем больше пустот в материале, тем меньше тепловые потери. Это следует учитывать при выборе марки.

Коэффициент теплопроводности для марки D600

Средний коэффициент теплопроводности для этой марки газобетона равен 0,14 Вт/(м °С). Для того чтобы этот материал лучше сохранял тепло, надо принимать меры по его гидроизоляции. Но в доме после его строительства не только блоки отдают тепло, но и железная арматура. Тогда для монтажа блоков нужно использовать клей.

Тогда для монтажа блоков нужно использовать клей.

Теплопроводность блоков в зависимости от влажности

Теплопроводность марок в сухом виде:

- D300 0,072 Вт/м;

- D400 0,094 Вт/м;

- D500 0,12 Вт/м;

- D600 0,14 Вт/м;

- D700 0,175 Вт/м.

Теплопроводность при 4% влажности:

- D300 0,088 Вт/м;

- D400 0,177 Вт/м;

- D500 0,141 Вт/м;

- D600 0,16 Вт/м;

- D700 0,192 Вт/м.

При высоком уровне накопления, газосиликатные блоки не используются в сооружениях с высоким уровнем влажности, без предварительной обработки слоем гидроизоляции.

Сравнение теплопроводности газоблока с другими материалами

Коэффициент теплопроводности газобетонных блоков, как и любого другого материала, характеризует его возможность проводить тепло. Численно он выражается плотностью теплового потока при определённом температурном градиенте. Способность удерживать тепло зависит от влияния таких факторов, как:

- степень паропроницаемости;

- плотность материала;

- способность усваивать тепло;

- коэффициент водопоглощения.

Последнее особенно хорошо видно в представленной ниже таблице:

| Марка газобетона по плотности | Теплопроводность газоблока в сухом состоянии (Вт/м*С) | Коэффициент теплопроводности газобетона при влажности до 6% (ВТ/м*С) | Теплоемкость газобетона (Вт/м²*С) за 24 часа | Паропроницаемость (мг/м ч Па) |

| d400 | 0,09 | 0,14 | 3,12 | 0,23 |

| d500 | 0,11 | 0,16 | 3,12 | 0,20 |

| d600 | 0,12 | 0,18 | 3,91 | 0,17 |

| D700 | 0,14 | 0,19 | 3,91 | 0,16 |

Как видите, чем более плотная у бетонного камня структура, тем меньше он пропускает пара и больше тепла. Поэтому, выбирая материал для строительства дома, не стоит стремиться покупать блоки с запасом прочности без необходимости.

Чем обусловлена теплопроводность

Теплопроводность газобетонного блока во многом обусловлена структурой материала, который более чем на 80% состоит из заполненных воздухом пор. Воздух является лучшим утеплителем, благодаря его присутствию меняется характеристика бетонного камня. Влажность воздуха тоже оказывает влияние на показатели теплопроводности – они будут тем ниже, чем суше климат.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

Примечание: При стабильно высокой влажности всё преимущество пористого материала может быть сведено к нулю, и его способность пропускать тепло станет такой же, как у кирпича. Поэтому в районах с климатически обусловленной высокой влажностью внешние ограждающие конструкции увеличивают в толщине.

- Очень важно предварительно сделать теплотехнический расчет стены из газобетона – чтобы в итоге проживание в доме не оказалось некомфортным. При этом обязательно учитывают параметры применяемых для кладки блоков, округляя итоги в большую сторону до ближайшего показателя толщины.

- Теплопроводность готовой стены может отличаться от теплопроводности газобетона d400, если, к примеру, блоки смонтировали не на клею, и на растворе. Затвердевшая пескоцементная стяжка имеет коэффициент теплопроводности 0,76 Вт/м*С – и это при расчётном коэффициенте газобетона этой марки 0,12 Вт/м*С!

- Разница очевидна, и не надо быть великим специалистом, чтобы понять, что тепло будет уходить если не через блоки, то через их стыки. Вывод напрашивается сам: чем тоньше слой, тем лучше. А это возможно только при использовании тонкослойных клеёв.

Это же касается и армирующего пояса из тяжёлого бетона. Чтобы он не оказался одним большим мостом холода, монтировать его лучше по несъёмной опалубке. Её роль исполняют газобетонные U-блоки, внутрь которых укладывается арматура и производится уже заливка обычного бетона.

Коэффициент теплопроводности газобетона: всё познаётся в сравнении

Низкая теплопроводность газобетонных блоков даёт возможность получить экономию не только за счёт уменьшенной толщины стен и ширины фундамента, но и снизить расходы на эксплуатацию дома. Ведь для поддержания комфортной температуры в помещениях будет тратиться гораздо меньше электричества или газа.

Как этого добиться, мы расскажем чуть позже, а пока предлагаем оценить теплопроводность газоблока в сравнении с другими материалами:

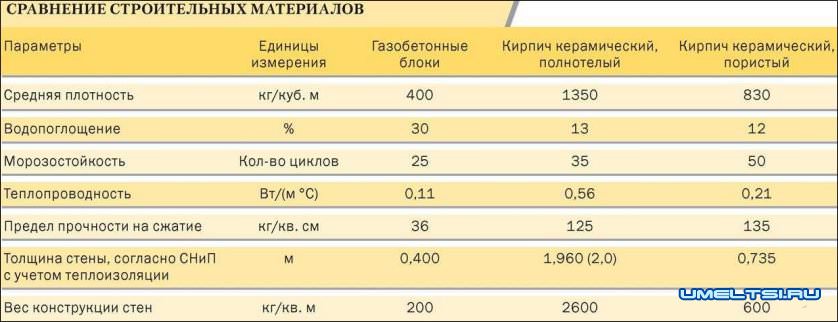

| Характеристика | Газобетон | Пенобетон | Керамзитобетон | Полистиролбетон | Пустотелый кирпич | Керамоблок | Древесина |

| Плотность кг/м³ | 300-600 | 400-700 | 850-1800 | 350-550 | 1400-1700 | 400-1000 | 500 |

| Теплопроводность Вт/м*С | 0,08-0,14 | 0,14-0,22 | 0,38-0,08 | 0,1-0,14 | 0,5 | 0,18-0,28 | 0,14 |

Как видите, теплопроводность газобетона в сравнении с группой популярных теплоэффективных материалов стен соответствует показателю древесины. Из кладочных материалов конкурировать с ним могут только пенобетон и полистиролбетон.

Газосиликатные блоки: размеры, плюсы и минусы

Основные затраты при строительстве малоэтажного дома приходятся на материал, используемый для возведения внешних несущих стен и перегородок внутри строения. Чтобы сэкономить, строители нередко рекомендуют брать для этого газосиликатные блоки. Они безопасны по экологии и легки по весу. Жилье из них получается теплым и энергоэффективным. Однако помимо массы достоинств у этих блоков есть и стороны отрицательные.

Свойства газосиликатных блоков – базовые параметры

Выбирая строительный материал для строительства, не нужно быть профессионалом, чтобы иметь представление о таких понятиях, как плотность, прочность и практичность (простота в обработке).

- Плотность– ключевой параметр, от численного значения которого прямо зависят теплоизоляционные и прочностные качества. Блоки со средним значением плотности 500 кг/м3 считаются достаточно крепкими при возведении малоэтажных сооружений. Материал с плотностью 300-400 кг/м3 подходит лишь для утепления стен и возведения перегородок в помещении. Тяжелые блоки до 700 кг/м3 применяются в капитальном строительстве. Прочность– зависит не только от плотности, но и от качества производства . Высокое качество означает минимум брака, которое обнаруживается в приобретенном материале, и пригодность к длительной эксплуатации. Низкоплотные газосиликатные блоки легко разрушаются даже подручным инструментом, поэтому не применяются в капитальном строительстве. Простота в обработке– легкая ячеистая структура менее прочная, чем кирпич или бетон. Благодаря этому провести внутреннюю отделку стен из газосиликатных блоков оказывается гораздо легче, чем в кирпичном доме.

Технические характеристики газоблоков

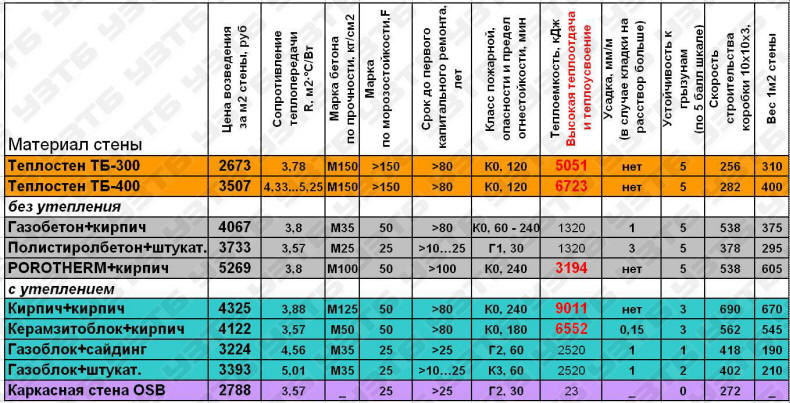

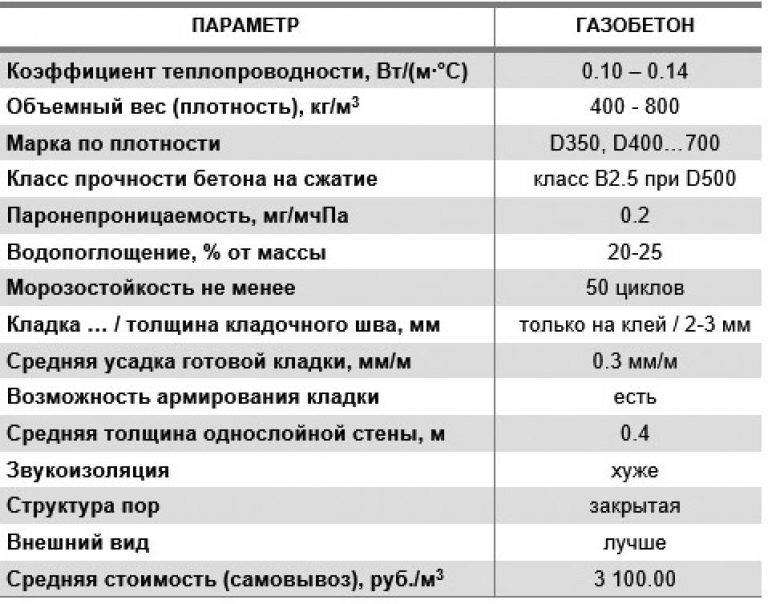

Физико-технические свойства блоков из газобетона разительно отличаются от аналогов. В таблице ниже приведены основные показатели в сравнении с керамическим кирпичом и пенобетоном.

Таблица 1. Технические характеристики материалов для частного домостроения

Как можно видеть из таблицы, теплопроводность газосиликатных блоков в несколько раз ниже, чем у кирпича, соответственно в утеплении для регионов с мягким климатом и средними зимними температурами до -7 °С нет необходимости.

Таким образом, общая цена постройки уменьшается на стоимость теплоизолятора – неплохой способ экономии.

Плотность газосиликатных блоков играет не последнюю роль в их классификации. Различают изделия:

- Конструкционные, марка прочности на сжатие от D700 и выше. Из них возводятся несущие стены;

- Конструкционно-теплоизоляционные – D500-D700. Используются для межкомнатных перегородок, стен высотой до двух этажей;

- Теплоизоляционные – D400. Применяются для возведения смешанных стен, улучшают их теплотехнические характеристики.

Коэффициент морозостойкости для газоблоков, принятый в России, соответствовал до недавнего времени показателю F35. Однако многие заводы утверждают, что благодаря введению в состав специальных ПАВов и некоторых аддитивов удалось поднять его до F100. Разумеется, данных независимых экспертиз пока нет, обязательная сертификация отменена, поэтому стоит воздержаться от приобретения непроверенной продукции.

Теплопроводность газосиликатных блоков

Бетоны классифицируются на особо тяжелые с плотностью более 2500 кг/м³, тяжелые – плотность 2200-2500 кг/м³, облегченные – 1200-2200 кг/м³ и легкие, в том числе ячеистые бетоны с плотностью до 1200 кг/м³. Практически каждое здание на нашей планете построено с использованием этих строительных материалов.

Высокая прочность железобетонных конструкций обусловила их повсеместное применение при строительстве многоэтажных зданий и массивных конструкций. Однако далеко не все архитектурные и инженерные вопросы можно решить с помощью тяжелых бетонов. Повышенные требования относительно экономии энергетических ресурсов привели к необходимости утолщения внешних стен или использования дополнительной отделки теплоизоляцией.

В свою очередь это довольно сильно отразилось на размере капиталовложений в строительный объект. Поэтому малоэтажное домостроение еще в советские времена было переориентировано на использование легких бетонов, которые обходятся строительному подрядчику и владельцу дома значительно дешевле, а в новом столетии легкие бетоны за небольшим исключением были почти полностью вытеснены с рынка строительных материалов ячеистыми бетонами, чрезвычайно популярными у владельцев частных домов малой этажности (см. статью «Перспективы доступного малоэтажного домостроения»).

Основной строительной характеристикой ячеистых бетонов является степень теплоизоляции (теплопроводность, коэффициент теплопередачи или приведенное сопротивление теплопередаче) в сочетании с конструктивной прочностью. Самыми распространенными ячеистыми бетонами сегодня стали газобетоны и газосиликаты, причем в России, как и в европейских странах наблюдается тенденция преимущественного использования в малоэтажном домостроении именно газосиликатных блоков из-за их экономичности в строительстве (см. статьи «Газобетонные блоки, цена и качество» и «Газобетон: цена строительства») и пока недостижимому для других материалов сочетанию низкой теплопроводности и хорошей конструктивной прочности.

Теплопроводность газосиликатных блоков плотностью 500 кг/м³ составляет всего 0,12 Вт/м°C, а газосиликатных блоков марки средней плотности D400 – 0.09 Вт/м°C при классе прочности на сжатие В2.5, причем это далеко не предел. Так, подразделение Ytong международной производственной группы Xella Baustoffe GmbH уже производит газосиликатные блоки Ytong РР2 с прочностью на сжатие 2,0 Н/мм² и теплопроводностью λ= 0.08 Вт/м°C, что определяет коэффициент теплопередачи однослойной стены толщиной 365 мм U-Wert: 0,21 Вт/(м²°C) (приведенное сопротивление теплопередаче не менее 4.76 м²°C/Вт), более низкий, чем требования ENeV 2009 к современным домам (см. статью «Применение Ytong на Западе»).

При этом его прочность позволяет выполнять строительство малоэтажных зданий до трех этажей с его использованием в качестве конструкционного материала несущих стен.

Газосиликат получается в результате реакции химического порообразования. Основными составляющими газосиликатных блоков является цементная смесь и газообразователь, в качестве которого выступает алюминиевая пудра или алюминиевые суспензии, пасты. Пористую структуру образуют пузырьки водорода, выделяемые при реакции алюминия и извести, которая входит в состав цементной смеси. Теплопроводность газосиликатных блоков напрямую зависит от качества и однородности пористой структуры, а так же от качества основных компонентов рабочей смеси – цемента, воды, алюминиевой суспензии и кварцевого песока. В некоторых случаях в смесь добавляют гипс, шлак или золу, что снижает себестоимость газосиликата, но негативно сказывается на качестве готовой продукции. После разрезания монолита на равные блоки с погрешностью не более одного миллиметра на специальных струнных линиях газосиликат отправляют на окончательное отвердение в автоклав, где при высоких температуре и давлении газосиликатные блоки приобретают свои уникальные свойства.

Коэффициент теплопроводности газосиликатных блоков

Стены из газобетона благодаря пористой структуре блоков обладают высокими теплоизоляционными свойствами. При определенной толщине их можно возводить даже без дополнительного утепления. Но какой должна быть ширина кладки, зависит от многих факторов.

Выбор толщины для несущих стен

Есть три основных параметра, которые следует «увязать» между собой, чтобы определить оптимальные параметры:

- прочностные характеристики;

- сопротивляемость теплопотерям;

- экономическая целесообразность.

То есть, очень мощные газобетонные стенки будут прочными и теплыми, но неоправданно дорогими. А более дешевая кладка в полблока сможет выдержать разве что небольшую крышу холодного гаража, но в жилом доме не сохранит тепло. Но если газобетон проходит по прочности, толщину конструкций можно не увеличивать, а просто подобрать доступный по цене утеплитель под отделку.

Оптимальные размеры кладки нужно просчитывать несколько раз, выбирая наиболее подходящее сочетание все трех параметров.

Газобетонный блок – что это

Стеновые бетонные кирпичи получают путём отливки вспененного бетонного раствора в специальных формах. Сырьевая масса включает в себя кварцевый песок (силикат), цемент, известь и воду. Чтобы получить вспученную затвердевшую массу, в раствор засыпают алюминиевый порошок. Известь вступает в бурную химическую реакцию с алюминиевым порошком. В результате происходит активное выделение кислорода и водорода (гидролиз воды).

Кислород образует в вязкой массе раствора большое количество пузырьков. Застывшая смесь образует ячеистую массу, которая напоминает структуру поролона. Такой материал носит название газобетона или газосиликата.

Толщина перегородочных стен

Этот параметр выбирается с учетом определенных факторов, при этом рассчитывается несущая возможность и учитывается высота перегородки.

Выбирая блоки для таких стен, следует обратить пристальное внимание на значение высоты:

- если она не переваливает за трехметровую отметку, то оптимальная толщина стен – 10 см;

- при увеличении высотного значения до пяти метров, рекомендуется применять блоки, толщина которых равна 20 см.

Если возникнет необходимость получить точные сведения без выполнения расчетов, можно воспользоваться стандартными значениями, в которых учтены сопряжения с верхними перекрытиями и значения длины возводимых стен. Особое внимание уделяется следующим советам:

- при определении эксплуатационной нагрузки на внутреннюю стену появляется возможность выбора оптимальных материалов;

- для перегородок несущего типа рекомендуется использовать блоки D 500 либо D 600, длина которых достигает 62.5 см, ширина – варьируется от 7.5 до 20 см;

- устройство обычных перегородок подразумевает использование блоков с показателем плотности D 350 – 400, позволяющих улучшить стандартные параметры звукоизоляции;

- показатель звукоизоляции в полной мере зависит от толщины блока и его плотности. Чем она выше, тем лучшими шумоизоляционными свойствами обладает материал.

Статья по теме: Чем утеплить стены снаружи из газосиликатных блоков

Если длина перегородки равна восьми метрам и более, и высота ее от четырех метров, то с целью увеличения прочности всей конструкции каркасная основа усиливается железобетонным армирующим поясом. Кроме того, нужной прочности перегородки можно достичь клеевым составом, с помощью которого ведется кладка.

Размеры газобетонных блоков

Большинство предприятий выпускают газосиликатные кирпичи, у которых одинаковая длина (600 мм) и высота (200 мм). Меняется только толщина изделия.

Готовую продукцию перевозят на специальных поддонах – паллетах. В таблице приведены толщины блоков и транспортная загрузка.

| № | Толщина блока | Кол-во блоков на паллете, шт |

| 1 | 100 | 150 |

| 2 | 150 | 100 |

| 3 | 250 | 60 |

| 4 | 300 | 50 |

Перевозят стеновой материал, уложенный на паллетах высотой 180 см. Чтобы во время перевозки изделия не напитались влагой, их укрывают полиэтиленовой плёнкой.

Газосиликатные блоки с профильными торцами

Газосиликатные блоки могут быть с гладкими и профильными торцами. Профильный рельеф торцов исполняет роль замковой системы – «шип-паз». По словам специалистов, наличие замковой системы существенно не влияет на прочность кладки.

Требования

Для использования всех видов стройматериалов существуют определенные нормативные требования. Перед строителями выдвигаются следующие условия:

- Прежде всего, следует произвести точный расчет и определить максимально допустимую высоту стен.

- Максимальная высота постройки из ячеистых блоков ограничена. Для стройки несущих стен допускается высота до 20 метров (5 этажей), самонесущих конструкций не более 30 метров (9 этажей), для несущих стен постройки до 10 метров используют пеноблоки.

- Непосредственно от высоты зависит прочность используемых блоков. Для внутренних и наружных стен постройки до 20 м используется газоблок только класса «В3,5», для зданий до 10 м – «В2,5», для зданий в один или два этажа – «В2,0». Следует также учесть, что для возведения самонесущих стен строения до 10 м требуется использование газобетона класса «В2,0», для зданий выше 10 м – «В2,5».

Статья по теме: Как сшить штору в детскую комнату самостоятельно — самый быстрый способ

Ячеистый бетон является эффективным материалом со стороны теплоизоляции, но не следует забывать, что он менее прочный, чем обычный бетон или кирпич. Исходя из этого, при расчете толщины стен дома из газобетона должен учитываться еще один важный момент – способность выдерживать нагрузки. Также следует учесть следующий факт: прочность и теплоизоляционный уровень газоблока имеют обратную зависимость.

Большая плотность вспененного бетона гарантирует высокую прочность, но сопротивляемость потерям тепла пропорционально становится ниже. Поэтому, если вы делаете упор на прочность, используйте марку D 1200, если хотите сделать помещение более теплым – D 400. Оптимальным со всех сторон будет использование марки D 600. Подумайте над термоизоляцией фундамента, окон, кровли; подберите оптимальные параметры кладки и размеры помещений, чтоб обойтись без использования утеплителя и других материалов.

Преимущества и недостатки газобетонных изделий

Газобетонные стены обладают определёнными преимуществами и недостатками. Наиболее яркие представители данных категорий представлены несколько ниже.

Преимущества:

- возведение стен из газоблоков приносит экономию до 30% по сравнению со строительством наружных ограждений здания из кирпича или железобетона;

- изделия из ячеистого бетона надёжно сохраняют тепло внутри дома; внешние несущие стены не нуждаются в дополнительном утеплении;

- стены дома обладают высокой звукоизоляцией и огнестойкостью;

- экологичность и паронепроницаемость материала позволяют стенам дышать; газобетонные стены не впитывают в себя влагу;

- показатели экологичности материала приравнивают к свойствам деревянных строительных конструкций;

- высокая геометрическая точность поверхностей блоков позволяет строителям возводить стены с идеально ровной плоскостью.

Недостатки:

- слабая прочность материала;

- какой бы ни была толщина стен из газобетонных блоков для дома, высота строения ограничена 3-мя этажами.

2-х этажный дом из газоблоков

Как рассчитать толщину: расчет по формуле

Толщина несущих стен из газобетона вычисляется следующим образом: T=Rreg*λ, где первое — величина сопротивления теплопередаче стеновых поверхностей, второе — коэффициент теплопроводности строительных блоков, подбирается по схемам значений газобетона или на основании производственных испытаний материала. Rreg=0,00035xDd+1,4, где Dd — градусо-сутки отопительного сезона, значение представляет собой разницу температур в помещении и уличной в течение отопительного периода, умноженную на количество дней сезона отопления. Величины Dd приводятся в «Строительной климатологии», в нормах СНиПа 23—01—99.

Посмотреть «СНиП 23-01-99» или

Плотность газобетона

Плотность газосиликата определяется его удельным весом. Показатель плотности обозначается латинской буквой D. Если материалу присвоена марка D 500, то это значит, что 1 м3 бетона весит 500 кг.

Помимо этого число в маркировке блоков может соответствовать ширине изделия. Так, например, толщина стены для дома из газобетона марки D 400 будет примерно равняться 40 см.

Кладку несущих стен осуществляют из блоков марки D 300, 400 и 500. Марки D от 600 до 900 применяют для ограждений специального применения. Если меньше число марки бетона, то тогда больше его пористость. Следовательно, меньше и прочность самого материала.

D 400

Выбирать кирпичи этой марки нужно для строительства домов не больше 2 этажей. При высокой теплоизоляции материал достаточно хрупок для строительства зданий большей этажности. Большинство частных домов и дачных построек строятся в основном высотой в 2 этажа. Именно это обстоятельство склоняет потребителя выбрать стеновой материал марки D 400.

Кладка несущих ограждений из этого материала выдерживает только лёгкие перекрытия, уложенные на деревянные балки. Под перекрытия из железобетонных плит кладут блоки марки 500, 600.

D 500

Марку D 500 применяют при строительстве 3-х этажных зданий. Увеличенная плотность бетона значительно повышает несущую способность кладки. Правда при этом понижается уровень теплоизоляции стен.

Применение марки D 500 позволяет укладывать перекрытия из железобетона небольшой толщины.

D 600

Изделия этой категории самые дорогие, но они морозоустойчивые, обладают высокой прочностью. Они позволяют возводить фасадные стены в 3-х этажных домах с устройством перекрытий из железобетонных плит.

Марки D 50, 100, 250 имеют наименьшую плотность, поэтому их применяют для кладки внутренних стен без нагрузок.

Размер блоков из газобетона для кладки несущих конструкций

По своим характеристикам газобетон подходит как для кладки несущих конструкций, так и возведения изоляционных перегородок. При выборе конкретной марки и размеров изделия отталкиваются от назначения и условий эксплуатации объекта строительства. Толщину стен, разделяющих разные температурные зоны, определяет теплотехнический расчет. Но главным требованием является обеспечение соответствующей несущей способности, а именно выдержки весовой и механической нагрузки. Нормы, зависящие от типа перегородки или перекрытия, являются минимально допустимыми, уменьшать их нельзя.

Виды газобетонных блоков

В зависимости от формата и типа поверхности различают обычные прямоугольные варианты с гладкими стенками, аналогичные с системами захвата или «шип-паз», Т-образные для монтажа перекрытий, U-образные для закладки армопояса, дверных или оконных проемов. Прочностные характеристики газобетона определяются его плотностью и пористостью, как и теплоизоляционные свойства. Выделяют следующие марки:

1. От D350 до D500 – теплоизоляционные, оптимальные для возведения газобетонных перегородок или внутренней утепляющей прослойки. Выделяются высокой пористостью и имеют самый низкий коэффициент теплопроводности из всех разновидностей.

2. D500-D900 – конструкционно-теплоизоляционные, востребованные в частном строительстве, в том числе для кладки наружных стен и несущих перегородок. На практике для легких построек используют газоблоки от М400, но лишь при условии их качественной автоклавной обработки и надежной защиты от внешней влаги.

3. D900-D1200 – конструкционные, с повышенной прочностью.

Типовой размер газобетонного блока для несущей стены: 600 мм по длине (у некоторых производителей – 625), в пределах 200-300 по высоте, и от 75 до 500 по ширине. Данные значения приведены для прямых и пазогребневых изделий, к стеновым обычно относят превышающие 300 мм в ширину, остальные – к перегородочным, хотя встречаются и исключения. Самыми востребованными считаются 600×300×200 и 625×300×250 мм, вес варьируется в пределах 17-40 кг, одна штука замещает не менее 17 кирпичей.

Выбор газоблоков для кладки несущих стен

Рекомендуемый минимум:

| Назначение конструкции, дополнительные условия | Оптимальная марка газоблоков | Толщина стены из газобетона, мм |

| Несущие наружные стены и внутренние перегородки в частных домах | D600 | 300 |

| Нежилые помещения: хозпостройки, гаражи, летние кухни | D400 и D500 | 200 |

| Несущие наружные в домах без внешнего утепления | D500 | 360 |

| Цокольные этажи и подвалы, при условии обязательной и качественной гидроизоляции | D600 | 300-400 (меньше – для внутренних подвальных ненесущих стен) |

| Межквартирные перегородки | D500 и D600 | 200-300 |

| Утепляющие прослойки | D300 | От 300 |

| Внутренние ненесущие перегородки, возводимые с целью разделения жилых зон и звукоизоляции | 100-150 |

Требуемый класс (и, соответственно, марка) газобетона также зависит от этажности. Допустимый минимум для одноэтажных легких построек составляет В2,0, в пределах 3-х этажей – В2,5, В3,5. Чем выше здание, тем жестче нормативы к прочности блоков, при строительстве частного дома выше двух армирование (закладка монолитной ленты по всему периметру) в верхней части стены из газобетона обязательно. Самонесущие перегородки разрешается строить из В2,0. В целях экономии их обычно выкладывают толщиной в пределах 100-150 мм. Рост ширины перегородки возможен в двух случаях: при повышенных требованиях к шумозащите и при планировании размещения на них подвесных конструкций: полок, мебели, пролетов или тяжелой техники. Допустимый минимальный предел – 200 мм.

Дополнительные учитываемые факторы при выборе толщины стен из газобетона

Указанные размеры актуальны исключительно при использовании материла автоклавной обработки, изготовленного в заводских условиях. Их качество можно и нужно проверять визуально и на ощупь: правильные изделия имеют гладкие стенки без сколов и внешних дефектов, они ни в коем случае не раскрашиваются. Блоки, не прошедшие пропаривание под давлением, уступают в прочности и не обеспечат требуемую несущую способность. Также по умолчанию они используются при строительстве домов в средней полосе, для конструкций, эксплуатируемых при нормальной влажности. При необходимости возведения в бассейнах, ванных, банях, подвалах применяются усиленные меры гидроизоляции.

Для исключения ошибок на стадии составления проекта следует провести прочностной и теплотехнический расчет размеров несущих конструкций с учетом их ожидаемой нагрузки и климатических условий. Коэффициент теплопроводности газобетона зависит от марки: от 0,072 Вт/м·°C у блоков D300, до 0,12 и выше у D600.

Взаимосвязь очевидна: чем плотнее и прочнее изделия, тем хуже их изоляционные способности. При равной средней температуре окружающего воздуха зимой разница между требуемым минимумом толщины стен, способных обеспечить нужное сопротивление потерям тепла, у марок с отличием в удельном весе от 100 кг/м3 достигает 1/3.

Требования к несущим конструкциям повышаются при строительстве домов в оконными проемами с большой площадью, эксплуатируемыми кровлями, высокой этажностью. В этом случае возможны несколько вариантов: использование конструктивных блоков с повышенной прочностью (более дорогих, что не всегда выгодно) или вертикальное армирование. Задействование монолитного ж/б каркаса с закладкой менее прочных, но хорошо держащих тепло элементов, считается разумной альтернативой. Но такие проекты требуют привлечения специалистов, они более сложны в реализации.

Толщина стен из газобетонных блоков

По сравнению с железобетоном газосиликатные конструкции обладают низкой прочностью. Оптимальная толщина газобетонных стен определяется двумя критериями: несущей способностью и теплопроводностью.

По специальной методике расчётов определяют, какая должна быть толщина стен из газосиликатных блоков. При проектировании небольших сооружений (подсобных строений, гаражей, дачных домиков) можно вполне обойтись без специальных расчётов толщины стен. Если для строительства этих объектов владелец хозяйства выберет стеновой материал шириной 200 – 300 мм, то он не ошибётся.

Планируя строительство 2 и 3 этажных домов, лучше обратиться к специалистам по проектированию зданий и сооружений.

Учитывая нагрузки и местные климатические условия, проектная организация на основе расчётов, определит – какой толщины должны быть стены дома.

Определение толщины газобетонной кладки:

В районах с холодным климатом нужно подбирать ширину блоков размером 600 мм. Особого смысла делать стены толще, нет. Это может принести только лишние затраты. При толщине стены более 600 мм теплоизоляция ограждающих конструкций не изменится. Что касается перегородок, то их толщина может быть от 100 до 250 мм.

От того, какими будут перегородки по толщине, зависит насколько тяжёлое навесное оборудование можно устанавливать (антресоли, микроволновая печь, телевизор и прочее).

Способы кладки

Выкладывая наружные стены из газобетонных блоков, рекомендовано создание одного или нескольких слоев ограждающей конструкции. Подробно об этом в таблице:

| Способ оформления | Описание |

| Однослойное | Декоративная штукатурка с армированием стекловолокном |

| Двухслойное | Утеплитель из ваты базальтовой полужесткой с последующим оштукатуриванием |

| Двухслойное без утепления | Вентиляционная прокладка и кирпич |

| Трехслойное | Фасад с вентиляцией и утеплителем либо кирпич с утеплением между стенами |

Для скрепления газобетонных блоков целесообразно использование сухого клея с содержанием полимерных модификаторов и минеральных добавок. Толщина клеящего шва — 3 мм, позволяет избежать теплопотерь. При использовании раствора цемента с песком в качестве клея толщина шва увеличивается и приводит к образованию «мостиков холода».

Технические характеристики газосиликатных блоков

Строительные материалы бывают различными, они отличаются не только по материалу изготовления и внешнему виду, но и по своим характеристикам. Одним из таких материалов является газосиликат. Блоки, технические характеристики которых выгодно отличаются от прочих, внешне напоминают кирпич большого размера, цвет которого белый. Блоки легко и быстро укладываются. При выборе газобетона для строительства необходимо учитывать технические параметры, чтобы максимально точно подобрать материалы для работ.

Характеристики газосиликатных блоков.

Преимущества и недостатки газосиликата

Перед тем как ознакомиться с характиристиками газосиликата, необходимо определить, какие именно плюсы и минусы отличают этот строительный материал.

Теплопроводность газосиликатных блоков.

Из преимуществ нужно отметить следующее:

- Блоки можно использовать для строительства трехэтажных зданий, так как прочность и плотность обеспечивают необходимые условия надежности.

- Ассортимент блоков большой, можно легко выбрать материал необходимого размера. Работы будут выполняться максимально быстро и качественно.

- Все газосиликатные блоки имеют стандартные размеры. Во время расчетов никаких расхождений не будет, перерасхода не возникнет, а сооружение здания будет осуществляться максимально точно.

- Во время строительства полностью исключаются зазоры, щели, нестыковка отдельных элементов. Сами блоки между собой соединяются клеевым составом, толщина швов получается не слишком большой, а теплопотери становятся минимальными. Этого трудно добиться при использовании обычного цементного раствора. Во время работы нет много грязи, так как клей разводится только водой.

- Время кладки минимальное, это позволяет сократить расходы на строительство.

- Вес блоков небольшой, поэтому их можно применять для строительства на сложных грунтах, если требуется снизить давление на фундамент. При использовании газосиликата требования к фундаментам и грунтам не такие строгие.

- Ячеистая структура дает возможность стенам дома «дышать», микроклимат внутри будет более комфортным.

- Стоимость газосиликата оптимальная, это положительно сказывается на стоимости всего строения. Применять значительный слой теплоизолятора уже не надо.

Газосиликатные блоки имеют и минусы:

- Прочность на изгиб газосиликатные блоки имеют низкую, а это важно во время проектирования. Именно поэтому перед началом работ внимание надо уделять тому, что при подвижках фундамента такой материал будет требовать определенных корректировок. Принимать участие в работах могут только специалисты, самостоятельно начинать строительство без учета этой особенности нельзя.

- Газобетонный блок сильно впитывает влагу, необходимо использовать специальные средства для защиты стен дома. Для этого применяется штукатурка, другие строительные гидрозащитные составы для преодоления намокания каркаса здания.

- Нельзя газосиликатные блоки использовать для того, чтобы строить цоколь. Это объясняется тем, что блоки слишком легкие.

Вернуться к оглавлению

Размеры блоков и их объем

Размеры газосиликатных блоков.

Выбирая газосиликатные блоки, необходимо учитывать и размеры. Обычно для малоэтажного строительства используются изделия с такими показателями:

- Длина блока составляет 600 мм, причем это значение не меняется.

- Толщина одного блока может быть 200 и 250 мм. Для наружных стен используются элементы с толщиной в 250 мм, а для перегородок можно приобретать материал с меньшей толщиной.

- Высота может составлять 150, 250, 300, 400, 100, 375 мм.

- Объем блоков может быть различным, он составляет 0,018, 0,3, 0,036, 0,048, 0,015, 0,0225, 0,0375, 0,06 кубов. Все зависит от того, какую толщину и высоту имеет конкретный элемент.

- Вес блоков зависит от типа бетона. Необходимо нагрузку рассчитывать исходя из того, какой газосиликат применялся для строительства.

Вернуться к оглавлению

Характеристики газосиликатных блоков

Таблица сравнения свойств газосиликатных блоков и силикатного кирпича.

- Теплопроводность. Для материала при плотности стены в 400-500 кг/м³ (один слой блоков) и с толщиной в 400 мм сопротивление теплопередачи составляет 2,7-3,5 С/Вт. Показатели плотности в 500 кг/м³ применяются для малоэтажного строительства, меньшая плотность позволяет сооружать перекрытия и конструкции кровли с необходимыми данными по теплозащите. Дома получаются комфортные и теплые.

- Огнестойкость. Газосиликатные блоки относятся к материалам, которые совершенно не подлежат горению. Это позволяет применять газобетон даже в качестве утеплителя, совершенно не опасаясь, что здание может загореться либо стены будут поддерживать горение при нагреве поверхности до + 400°C. Предел устойчивости газобетона к возгоранию составляет 70 минут, за это время вполне можно успеть предпринять необходимые меры для тушения источника возгорания.

- Звукоизоляция. Такие показатели для газосиликата полностью соответствуют СНиП 11-12-77. Звукоизоляция стен здания получается качественной, она отлично выполняет требования по обеспечению комфортности проживающих. Звукоизоляция блоков достаточная, чтобы применять материал для строительства заводских и других промышленных сооружений.

- Морозостойкость. Особая пористая структура позволяет стенам дома из газобетона выдерживать резкие перепады температур, долго сопротивляться негативному воздействию сильных морозов. Количество циклов разморозки-заморозки составляет 50. При этом все физические свойства материала полностью сохраняются. Но все зависит от того, какая марка бетона использовалась для производства.

- Аккумуляция тепла. Этот технический показатель тоже важен, так как именно от него будет зависеть то, насколько строение сможет держать тепло, будет ли возможность экономии на системах отопления и электроэнергии. Дом в ночное и холодное время тепло отдает быстро — это отрицательно сказывается на расходах систем отопления. Кроме тепла, газосиликат способен летом сохранять прохладу. Включать кондиционер придется намного реже, а это положительно сказывается на расходе электроэнергии.

- Газобетонные блоки накапливают влагу из воздуха, выступают в роли регулятора уровня влажности. Это положительно сказывается на микроклимате, плесень на стенах не появится, отделочные материалы сохранят свою долговечность.

Вернуться к оглавлению

Сравнительные характеристики различных материалов

Преимущества и недостатки газосиликатных блоков.

Газобетонные блоки можно сравнить с другими строительными материалами. Сравнение помогает лучше определить, какие именно материалы надо брать для конкретного случая. Таблица сравнений имеет следующий вид:

Автоклавный газобетон D5

- удельная теплоемкость — 1 С кДж/кг°С;

- плотность — 500 кг/м³.

Железобетон

- удельная теплоемкость — 0,84 С кДж/кг°С;

- плотность — 2500 кг/м³.

Древесина (сосна, ель)

- удельная теплоемкость — 2,3 С кДж/кг°С;

- плотность — 500 кг/м³.

http://ostroymaterialah.ru/youtu.be/3TbetkcUl8E

Минеральная вата

- удельная теплоемкость — 0,84 С кДж/кг°С;

- плотность — 150 кг/м³.

По своим показателям газобетонные блоки в некотором смысле сильно напоминают древесину, но стоимость их ниже при высоком качестве и прочности, долговечности.

При выборе внимание надо обращать и на то, каким является уровень звукопоглощения, так как от этого будет зависеть необходимость дополнительного использования звукоизоляции:

- для открытого окна коэффициент звукопоглощения составляет 1 при 1000 Гц;

- для дерева такой коэффициент равен уже 0,1;

- для автоклавного газосиликата такой коэффициент составит 0,2, что близко к показателям натуральной древесины.

http://ostroymaterialah.ru/youtu.be/y3ilqDmJ_x4

Газосиликатный блок — это современный строительный материал, который применяется при сооружении строений любого размера и назначения. Блоки имеют отличные технические характеристики, их преимущества проверены практически. Поэтому данный строительный материал сегодня стали применять чаще, чем остальные традиционные. Именно газобетонные блоки являются отличной заменой кирпичу, обычному железобетону, древесине.

Статьи по теме

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Лучший газобетон – сравнение технических характеристик и производителей

Выбор газобетона зависит от того, какое строение вы планируете возводить. Рассмотрим основные свойства, на которые стоит обратить внимание.

Технические свойства газобетонных блоков в зависимости от марки

- Марка — это показатель, который говорит о прочности газобетонного блока на сжатие. О чем нам говорит этот параметр?

- Прочность — чем выше этот показатель, тем прочнее блок, однако это означает, что он и холоднее. Номер марки означает его плотность, то есть блок D400 соответствует плотности 400 кг/ м3

- Огнестойкость — все газосиликатные блоки обладают высокими показателями пожаробезопасности и могут выдерживать воздействие огня более, чем 1 час

- Теплопроводность — чем ниже марка блока, тем выше его теплоизоляционные свойства

Сравнительная таблица характеристик газобетона в зависимости от марки

| Марка | D300 | D400 | D500 | D600 |

| Плотность, кг/м3 | 300 | 400 | 500 | 600 |

| Класс прочности на сжатие |

В1,0 В1,5 |

В2 В2,5 |

В2,5 | В3,5 |

| Коэффициент теплопроводности в сухом состоянии | 0,07 | 0,1 | 0,12 | 0,14 |

| Усадка при высыхании, мм/м | 0,3 | 0,3 | 0,3 | 0,3 |

| Марка морозостойкости | F 35 | F 50 | F 50 | F 50 |

| Коэффициент паропроницаемости, мг/м*ч*Па | 0,26 | 0,23 | 0,2 | 0,16 |

Рекомендации по выбору лучшего газобетона. На что обратить внимание?

- Выбирая между автоклавным и не автоклавным газобетоном лучше отдать предпочтение в пользу первого, потому что он более прочный

- Качественный блок имеет правильную форму, его поверхность должна быть гладкой, без сколов

- Цвет газобетона должен быть однородный, светло-серого оттенка, без разводов

- Недопустимо наличие трещин и маслянистых пятен на поверхности блокам

- Блок при транспортировке должны быть тщательно упакованы и сопровождаться соответствующей документацией и сертификатами

Какого производителя выбрать

На сегодняшний день на рынке газобетонные блоки представлены такими производителями как:

Ингредиенты, входящие в состав газосиликатный блоков, одинаковые, однако они могут отличаться по качеству, так же важную роль играет оборудование, на котором производятся блоки. Поэтому газобетон различных брендов может обладать разными характеристиками.

Сравнительная таблица характеристик газобетона в зависимости от производителя

| Бренд | Отклонение по ширине,мм | Отклонение по высоте,мм | Теплопроводность, ВТ/мС | Морозостойкость, F | Паропроницаемость, мг/(м*ч*Па) | Прочность на сжатие, Мпа | Класс прочности, В | Средняя плотность, кг/м3 |

| Bonolit | 3 | 0,8 | 0,1 | 100 | 0,21 | 3,58 | 2,5 | 494 |

| Thermocube | 2 | 2 | 0,13 | 100 | 0,2 | 5 | 3,5 | 457 |

| YTONG | 0,3 | 0,2 | 0,1 | 100 | 0,21 | 4,8 | 3,5 | 508 |

| Костромской силикатный завод | 2 | 2 | 0,12-0,14 | 100 | 0,21 | 5 | 3,5 | 457 |

При выборе газобетона обязательно ознакомьтесь с сертификатами качества на данную продукцию и никогда не покупайте блоки у непроверенных производителей!

Строительство дома из газобетона

Как выбрать газобетон в зависимости от этажности здания? Производители газосиликатных блоков для России рекомендуют возведение строений высотой до 3-х этажей. Прочность газобетона обозначается буквой «В» (важно не путать с показателем «Плотность»). На качество и показатель прочности может влиять различие в производственном процессе.

| Прочность | 1 этаж | 2 этажа с плитами перекрытия | 2 этажа с монолитными перекрытиями | 3 этажа с плитами перекрытия | 3 этажа с плитами перекрытия |

| В 2,0 | Соответствует | Не рекомендуется | Крайне не рекомендуется | Крайне не рекомендуется | Крайне не рекомендуется |

| В 2,5 | Соответствует с запасом | Соответствует | Не рекомендуется | Не рекомендуется | Не рекомендуется |

| В 3,5 | Соответствует с запасом | Соответствует с запасом | Соответствует | Соответствует | Соответствует |

| В 5,0 | Соответствует с запасом | Соответствует с запасом | Соответствует с запасом | Соответствует с запасом | Соответствует |

Газовая теплопроводность – обзор

8.6.3 Нано изоляционные материалы

Развитие от VIP к нано изоляционным материалам (NIM) показано на рис. 8.10. В NIM размер пор внутри материала уменьшается ниже определенного уровня (т.е. 40 нм или ниже для воздуха), чтобы достичь общей теплопроводности менее 4 мВт / (м · К) в исходном состоянии. То есть NIM в основном представляет собой гомогенный материал с закрытой или открытой структурой мелких нанопор с общей теплопроводностью менее 4 мВт / (мК) в исходном состоянии.

Рисунок 8.10. Развитие от вакуумных изоляционных панелей к наноизоляционным материалам (Jelle et al., 2010a).

Сеточная структура в NIM, в отличие от VIM и GIM, не должна предотвращать проникновение воздуха и влаги в их пористую структуру в течение срока их службы в течение как минимум 100 лет. NIM достигают своей низкой теплопроводности без создания вакуума в порах за счет использования эффекта Кнудсена. Теплопроводность газа λ газ , включая также взаимодействие газа и стенки поры, с учетом эффекта Кнудсена, можно в упрощенном виде записать как (Baetens et al., 2010a; Bouquerel et al., 2012; Jelle, 2011а; Jelle et al., 2010a; Kaganer, 1969):

[8.2] λgas = λgas, 01 + 2βKn = λgas, 01 + 2βkBTπd2pδ

, где

[8.3] Kn = σсреднδ = kBT2πd2pδ

, где λ теплопроводность газа поры, включая взаимодействие газа и стенки поры (Вт / (мК)), λ газ, 0 – теплопроводность газа в порах при стандартной температуре и давлении (Вт / (мК)), β коэффициент, характеризующий эффективность передачи энергии столкновения молекулы со стенкой (in) (между 1.5 и 2.0), k B – постоянная Больцмана ≈1,38 · 10 −23 Дж / K, T – температура (K), d – диаметр столкновения молекул газа (м), p – давление газа в порах (Па), δ – характерный диаметр пор (м), а σ – среднее значение – длина свободного пробега молекул газа (м).

Уменьшение размера пор в материале ниже определенного уровня (т.е. диаметра пор порядка 40 нм или ниже для воздуха), теплопроводность газа и, следовательно, общая теплопроводность становится очень низкой (<4 мВт / (мК) с адекватной твердотельной структурой с низкой проводимостью) даже с порами, заполненными воздухом.Это вызвано эффектом Кнудсена, когда длина свободного пробега молекул газа больше диаметра поры. То есть молекула газа, расположенная внутри поры, ударится о стенку поры, а не другую молекулу газа, где о взаимодействии твердого тела и газа заботится коэффициент β в формуле. [8.2]. Следовательно, результирующая теплопроводность газа λ газ , включая также взаимодействие газа и стенки поры, в зависимости от диаметра поры и давления порового газа, может быть рассчитана в этой упрощенной модели и изображена на рис.8.11. Для получения дополнительных сведений см. Работу Baetens et al. (2010a) и Jelle et al. (2010a).

Рисунок 8.11. Теплопроводность газа и (вверху) 2D-график, изображающий влияние диаметра пор для воздуха, аргона, криптона и ксенона, и (внизу) 3D-график, изображающий влияние диаметра пор и давления газа в порах для воздуха (Jelle et al. др., 2010а).

Соотношение Стефана – Больцмана может быть применено, чтобы показать, что радиационная теплопроводность линейно уменьшается с уменьшением диаметра поры, причем коэффициент излучения внутренних стенок поры определяет наклон уменьшения.То есть, чем меньше поры и ниже коэффициент излучения, тем ниже будет теплопроводность излучения. Однако в различных работах (например, Joulain et al., 2005; Mulet et al., 2002; Zhang, 2007) описывается большое увеличение теплового излучения по мере того, как диаметр пор уменьшается ниже длины волны теплового (инфракрасного) излучения (например, , 10 мкм), где важную роль может играть туннелирование затухающих волн (эффекты излучения ближнего поля). Работа Mulet et al. (2002) и Joulain et al.(2005) указывают, что сильное тепловое излучение сосредоточено только вокруг определенной длины волны (или нескольких). То есть это может означать, что полное тепловое излучение, интегрированное по всем длинам волн, не так уж велико. Насколько это реально влияет на общую (общую) теплопроводность, на данный момент полностью не известно, хотя предполагается, что она, по крайней мере, довольно умеренная. Тем не менее, эти темы в настоящее время рассматриваются в текущих исследованиях. Исследование Jelle et al.(2010a) более подробно рассматривает эти вопросы теплового излучения.

Проводимость решетки твердого тела в NIM должна быть как можно более низкой, чтобы получить минимально возможную общую теплопроводность. Если твердотельная решетка с низкой проводимостью и низкая теплопроводность газа будут достигнуты и все еще будут доминировать в теплопередаче (то есть больше, чем часть теплового излучения), тогда NIM могут стать высокоэффективным теплоизоляционным материалом будущего.

Силикатные блоки за и против.Скрытые проблемы и отзывы владельцев домов из газоблоков

Среди большого количества стеновых строительных материалов, предлагаемых отечественными производителями и представителями иностранных компаний, ведется много дискуссий о свойствах, характеристиках и условиях использования легковесных бетонных блоков . В частности, со всех сторон газосиликатные блоки подробно рассмотрены недостатки и достоинства этих изделий. И поскольку одни активно позиционируют эти блоки как идеальные для прочных, теплых и долговечных стен , то другие старательно доказывают неприменимость европейских разработок к российскому климату .

Учитывая распространенность и доступность газосиликатных блоков, желательно спокойно и досконально рассмотреть все плюсы и минусы этого материала.

Какие блоки можно назвать газосиликатными

В первую очередь имеет смысл определиться с , какие строительные блоки являются газосиликатными , так как в обсуждениях в эту категорию входят практически все виды изделий из легкого бетона, за исключением керамзитобетонные и шлакобетонные блоки.В соответствии с международным патентом, полученным в 1924 г. на этот материал, блоки можно назвать газосиликатными:

- который, помимо наполнителя (кварцевый песок с ограниченным содержанием примесей, вода с регулируемой жесткостью), в качестве вяжущего. компонент включает известково-цементный раствор с массовым содержанием измельченной негашеной извести около 75%, , в качестве вспенивателя, – алюминиевые пасты или порошки с содержанием не менее 90% металлических фракций от 20 до 45 мкм ;

- , в котором порообразование происходит из-за появления водорода в процессе перемешивания жидкой смеси, насыщающей готовую массу пузырьками ; в результате затвердевший материал имеет множество мелких, равномерно распределенных пор одинакового размера и правильной формы;

- отверждение которых осуществляется в автоклавах при давлении от 8 до 12 атмосфер и температуре около 200ºС , что позволяет полностью связывать активный алюминий, исключая возможность его воздействия на окружающую среду, а также добиться стабильности термических характеристик материала за счет гидрофобизации цементного камня.

Для определения обоснованности затрат необходимо сравнить недостатки и преимущества этих продуктов с материалами того же назначения и с аналогичными свойствами.

Известны недостатки при сравнении

Наиболее правильным сравнением для газосиликатных блоков являются строительные блоки из пенобетона . В этом случае аналогом должны быть блоки автоклавные , поскольку пеноблоки естественного твердения, изготовленные на стройплощадке или в приспособленном здании:

- из-за необходимости заливки металлических форм имеют ограниченный размерный ряд;

- нужно определенное время, чтобы набраться необходимой силы;

- объемные неоднородные физические характеристики из-за нестабильного перемешивания смеси;

- могут иметь значительные отклонения от геометрических размеров, что приводит к увеличению толщины стыков и, соответственно, к появлению «мостиков холода».

Отклонения объясняются изготовлением в отдельных формах, тогда как блоки автоклавного упрочнения изготавливаются путем распиливания единого объема бетона на блоки необходимого размера.

, поэтому целесообразно сравнить основные показатели газосиликатных и пенобетонных блоков, изготовленных по ГОСТ 31360-2007 («Стеновые неармированные изделия из ячеистого бетона автоклавного твердения») из автоклавного ячеистого бетона по ГОСТ 31359-2007 ( «Автоклавный ячеистый бетон»).

На основании анализа технических характеристик можно сделать следующие выводы :

- при равной прочности , плотность газосиликатных блоков ниже, чем у пенобетона , что свидетельствует об их меньшей теплопроводности и, соответственно, меньшей толщине стенок, необходимой в конкретных климатических условиях;

- при той же плотности и теплопроводности , прочность газосиликатных блоков будет выше .

Характеристики каждого из материалов различаются в зависимости от производителя, параметров используемых материалов, различий в технологии, поэтому средние значения приведены в таблице.

Газосиликатные блоки: недостатки и преимущества – что еще?

Однако газосиликатные блоки обладают не только своими достоинствами, но и недостатками. К отрицательным свойствам этого материала можно отнести :

- высокое водопоглощение, что ограничивает применение газосиликатных бетонных блоков в помещениях с влажностью выше 60%.Поэтому для устройства из газосиликатных блоков наружных стен в помещениях с влажным климатом, перегородок в помещениях сантехники нужна специальная отделка;

- относительно низкая теплостойкость газосиликатных блоков, которые нельзя использовать при температуре выше 400ºС;

- Невозможность получения газосиликатного бетона в строительных условиях для использования его для теплоизоляции строительных конструкций.

И если второй и третий недостатки не имеют значения для подавляющего большинства потенциальных покупателей, то высокое водопоглощение может серьезно ограничить сферу применения силикатных блоков .

Это ограничение снимается специальными штукатурными смесями , обладающими высокой паропроницаемостью, водоотталкивающими свойствами, хорошей адгезией к основанию, прочностью и морозостойкостью. Эта штукатурка наносится слоем толщиной 7 – 9 мм на внешнюю поверхность загрунтованных газосиликатных блоков с закрепленной на ней щелочестойкой стекловолоконной сеткой. Штукатурка окрашена паропроницаемыми красками и покрыта слоем водоотталкивающего материала . Эта технология позволяет обеспечить долговечность наружных стен из газосиликатных блоков независимо от климатических условий.

Вывод: каждый блок хорош по своей системе

Подводя итог всему вышесказанному, можно сказать, что газосиликатные и пенобетонные блоки автоклавов практически эквивалентны . Однако на отечественном рынке представлены в основном блоки из пенобетона естественного твердения, свойства и характеристики которых намного ниже. Что касается силикатных блоков , то недостатки связаны с тем, что в странах Западной Европы, откуда к нам пришел этот материал, блоки как самостоятельный конструкционный материал используются редко.В основном, в строительстве, прежде всего индивидуальных жилых домов, применяются сложные системы из совместимых стеновых и отделочных материалов, позволяющие нивелировать отрицательные свойства , такие как высокое водопоглощение, , подчеркивающее положительные – низкая теплопроводность, гладкие поверхности, отличная геометрия.

Отсюда вывод: обладая определенными знаниями правил использования газосиликатных блоков автоклавного упрочнения и соблюдая их, можно построить легкий, прочный и долговечный дом с красивыми фасадами.

Строительные материалы

От автора: Добрый день уважаемые читатели! Как только мы начинаем мечтать о собственном доме и планировать его строительство, первое, с чем мы сталкиваемся, – это вопрос о материале, из которого он будет построен. Современный рынок предлагает множество вариантов, каждый из которых имеет определенные характеристики, необходимые для нашей цели.

Некоторые из материалов, которые нам известны давно – например, кирпич. Другие только начинают набирать популярность.Сегодня мы поговорим лишь об одной из последних категорий, а именно о том, использование которой становится все более важным.

В статье мы подробно разберем плюсы и минусы различения газосиликатных блоков. Сразу скажу, что не все они настоящие, ведь нередко стройматериалы обрастают мифами. Поэтому мы также обратимся к мнению опытных специалистов, чтобы составить объективную картину и решить, подходит ли этот вариант для наших целей.

Что такое газосиликатный блок

Прародитель этого материала был изобретен в начале прошлого века. При рождении он получил название «чудо-бетон», хотя, честно говоря, его характеристики были не так близки к чудодейственным.

Но с тех пор прошло много времени. Производство развивалось и совершенствовалось, наука тоже не стояла на месте. В результате на данный момент у нас есть определенная категория материалов под названием газобетон, которая делится на две разновидности.

Один из них изготавливается с использованием автоклава, в котором происходит процесс затвердевания. Именно такой метод придает материалу высокую прочность и другие хорошие показатели. Блоки, изготовленные автоклавным методом, получили название газосиликатного.

Автоклав не используется для производства другого типа газобетона, поэтому на выходе получается довольно некачественный: неоднородный и чрезмерно пористый. Для строительства он не очень подходит, так как через некоторое время после окончания работ дает сильную усадку.Мы не будем подробно анализировать это разнообразие, но вернемся к нашим газосиликатным блокам.

Основными компонентами этого материала являются: известь, гипсовый камень, цемент, песок и вода. Сначала все это перемешивается, а затем в полученную массу добавляется еще один необходимый ингредиент – алюминиевая пудра.

Именно эта добавка вызывает внутреннее газообразование в смеси. Образовавшиеся пузырьки воздуха придают блоку пористость, что положительно сказывается на некоторых его характеристиках, о которых мы поговорим позже.

После приготовления и застывания смеси материал разрезается на гладкие аккуратные блоки, размеры которых могут варьироваться:

- толщина от 20 до 25 сантиметров;

- высота от 10 до 50 сантиметров;

- Длина до 0,6 метра.

Плотность готового газосиликата также варьируется. В зависимости от этого показателя каждой группе присваивается определенная марка, что указывает на возможное предполагаемое использование:

- D400 – низкая плотность, материал не способен выдерживать нагрузки, используется только как дополнение для увеличения теплоемкости уже построенная стена;

- от D500 до D700 – эти блоки подходят как для теплоизоляции, так и для конструкционного материала.Он выдерживает нагрузки, но невысокие. Поэтому его используют для возведения стен, высота которых не превышает двух этажей. Также из материала этой марки делают межкомнатные перегородки;

- D700 и выше – но эта группа уже используется непосредственно для строительных работ. Из таких блоков можно построить несущие стены, которые впоследствии будут подвергаться большим нагрузкам.

Теперь, когда вы примерно представляете, что это за материал, давайте рассмотрим его преимущества и недостатки.

Преимущества

Итак, какие именно преимущества привлекают строителей к использованию газосиликатных блоков? Ведь не зря он в последнее время набирает все большую популярность. Напомним, какие характеристики необходимы материалу, из которого построены стены жилого дома: прочность

- ;

- низкая теплопроводность;

- паропроницаемость.

О прочности мы уже говорили – если правильно выбрать марку, то блоки отлично подходят для возведения стен любого типа.А теперь давайте подробнее рассмотрим остальные характеристики.

Теплопроводность

Как упоминалось выше, алюминиевый порошок добавляется при производстве газосиликатных блоков, благодаря чему материал насыщается множеством пузырьков воздуха. А это, в свою очередь, придает блокам очень низкую теплопроводность.

Конечно, нельзя сказать, что одной тонкой стены хватит для сохранения тепла в доме. Некоторые говорят, что конструкция толщиной 35 сантиметров отлично защищает жилище от холода даже в суровые российские зимы.Спешим развенчать этот миф.

Если для вашего региона характерны морозы, то стены дома из газосиликатных блоков должны иметь толщину от 50 сантиметров и выше. Если не успели догнать этот показатель, то придется смонтировать внешний слой утеплителя по всей поверхности.

Но на самом деле даже необходимые 50 сантиметров – отличная особенность. Для наглядности сравним с другим материалом. Например, для достижения такой же теплопроводности он должен быть не менее 1.Толщина 5 метров! А здесь нужно всего 50 см. Согласитесь, разница впечатляет.

Если вы живете где-то на юге, где климат не преподносит неприятных сюрпризов, то для стен вполне достаточно толщины в 35-40 сантиметров.

Паропроницаемость

Паропроницаемость так же необходима, как и теплопроводность. Для микроклимата в доме очень важна возможность естественной циркуляции пара. Благодаря все тем же пузырькам воздуха газосиликатные стены отлично улавливают лишнюю влагу из гостиной и выводят ее наружу.

А зимой, например, наоборот – воздух в помещении становится очень сухим из-за включения отопления, поэтому стеновые блоки любезно забирают влагу с улицы и переносят их в дом. Конечно, все это возможно только в том случае, если стены не будут покрыты демпфирующим слоем утеплителя. Но, как мы выяснили в предыдущем абзаце, в этом нет необходимости.

Как видите, основные необходимые характеристики удачно присутствуют. Но преимущества газосиликатных блоков не ограничиваются прочностью, теплопроводностью и паропроницаемостью.Также можно отметить:

- легкость. По сравнению с бетонными блоками газосиликат в пять раз легче. Это, во-первых, очень приятно при работе, а во-вторых, заметно снижает нагрузку на фундамент конструкции. А транспортировка такого материала обходится дешевле из-за небольшого веса;

- . Благодаря пористой структуре газосиликат отлично гасит звуковые колебания;

- экологичность. Для производства используются натуральные компоненты, поэтому полученный продукт можно использовать для любых строительных целей.Грубо говоря, даже в качестве колыбели они не навредят;

- огнестойкость. Газосиликатные блоки можно подвергать воздействию прямого пламени в течение трех часов. Часто этого времени достаточно, чтобы справиться с огнем в огне.

Недостатки

Конечно, как и любой другой материал, газосиликатные блоки не имеют одного достоинства. Отзывы специалистов говорят, что есть моменты, которые необходимо учитывать при строительстве:

- очень низкая механическая прочность. Несмотря на способность газосиликатного блока выдерживать большие нагрузки, он очень чувствителен к проникновению в его внутренний мир.Проще говоря, если туда вкрутить дюбель, он быстро вывалится, иногда с куском стены. На конструкцию из газосиликата можно повесить, возможно, легкую полку для размещения фоторамок, но книжный шкаф уже чреват разрушением блока;

- Морозостойкость материала тоже довольно низкая. То есть без проблем выдерживает около пяти циклов замораживания-оттаивания, а потом начинает постепенно приходить в негодность;

- Сама способность поглощать влагу, которую мы хвалили в параграфе о пароизоляции, на самом деле является палкой о двух концах.Поглощенная пористым блоком влага постепенно разрушает его структуру. Поэтому при всех преимуществах обеспечения микроклимата в доме такие стены постепенно теряют прочность;

- по той же причине они подвержены плесени. Этот момент необходимо учитывать. Во-первых, стоит регулярно обрабатывать стены специальными противогрибковыми средствами. Во-вторых, ни в коем случае не утепляйте наружные стены изнутри. В целом эта процедура противопоказана для всех материалов, но в этом случае последствия могут быть особенно пагубными.Между утеплителем и стеной начнет образовываться конденсат, а постоянная влажность очень быстро приведет к образованию плесени и разрушению стены;