Теплоизоляционные материалы и энергоэффективность зданий

Набирающий в последние годы все большую популярность экологичный «зеленый» тренд не обошел стороной и строительную сферу. Истощение энергетических ресурсов, а согласно последним экспертным подсчетам запасов угля, нефти и газа осталось максимум лет на 100, требует изменений в сторону более сознательного и рационального обращения с природными богатствами. Поскольку основное потребление энергии в современном мире приходится на жилые дома, то повышение энергоэффективности зданий на сегодняшний момент относят к самым важным задачам по сохранению окружающей среды и снижению энергопотребления.

Россия – страна с суровыми климатическими условиями: почти половина площади расположена в умеренном и субарктическом климатических поясах. Средний срок отопительного сезона для большей части страны составляет порядка 7 месяцев, что делает вопрос энергоэффективного строительства особенно актуальным.

К сожалению, ранее существовавшие в России строительные нормы не уделяли должного внимания проблеме снижения теплопотерь.

Согласно некоторым исследованиям, потери тепла в зданиях распределяются следующим образом:

- 40% теплопотерь происходит через стены;

- до 20% теплопотерь- через кровлю;

- еще 20% теплопотерь – через окна;

- и оставшиеся 10% – через подвал.

Так, даже при наступлении слабых холодов стены домов, в прямом смысле слова, «светятся» от теплопотерь, что наглядно можно пронаблюдать с помощью строительного тепловизора.

На основании вышеперечисленных фактов мы можем сделать вывод, что главным оружием в борьбе за энергесбережение и снижение теплопотерь является правильно выбранный теплоизоляционный материал. Теплоизоляционный материал (ТИМ)- это материал, предназначенный для уменьшения теплопереноса, теплоизоляционные свойства которого зависят от его химического состава и физической структуры.

Теплоизоляционные материалы имеют теплопроводность λ не более 0,175 Вт/(м*С), при этом 1 м3 эффективного ТИМ позволяет сэкономить 1,45 тонн условного топлива. Высокоэффективные ТИМ способны обладать коэффициентом теплопроводности λ=0,06 и менее. Таким образом, применение теплоизоляционных материалов в строительстве окупается в среднем в течение 5-15 лет. Для сравнения, пустотелый кирпич окупит энергию на его производство только через 50 лет.

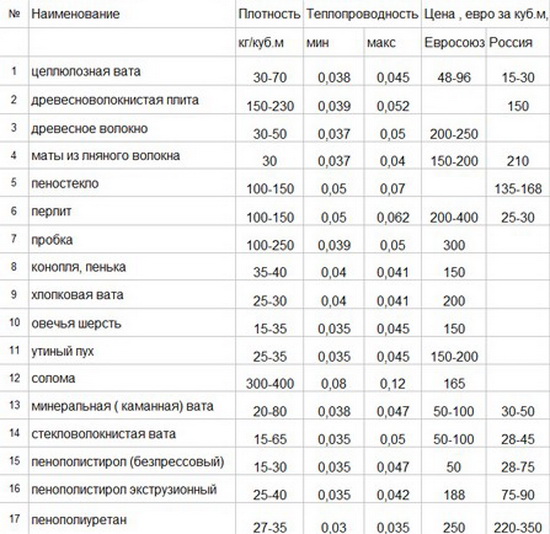

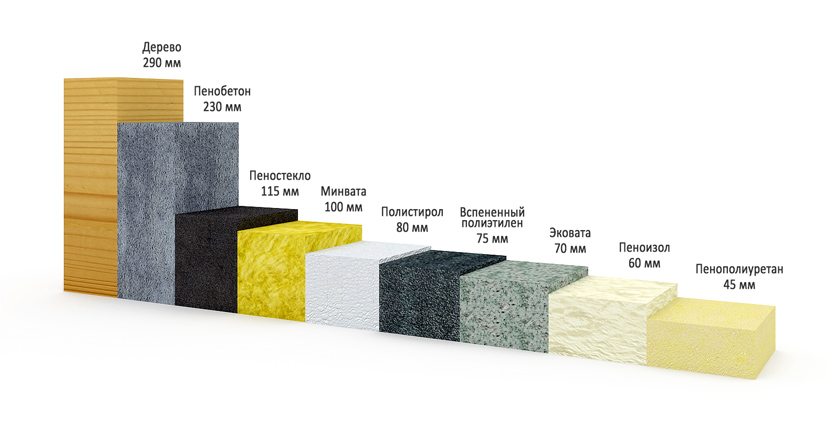

Сейчас на рынке представлен широкий ассортимент утеплителей: экструзионный пенополистирол, пенополистирол (пенопласт), пенополиуретан, базальтовый утеплитель, минеральная вата, которые различаются по методу производства, сырью, из которого изготавливаются. Более подробно коэффициенты теплопроводимости представлены на графике ниже. Подчеркнем, что требуемая толщина ТИМ, необходимого для достижения установленного теплосопротивления всей конструкции, прямо пропорциональна его коэффициенту теплопроводности. Другими словами, чем ниже теплопроводность материала, тем тоньше будет теплоизолируемая ограждающая конструкция. Это позволит не только снизить затраты на строительные материалы, но и в некоторых случаях, увеличить полезный объем всего помещения. Как видно из графика самый низкий коэффициент теплопроводности принадлежит экструзионному пенополистиролу.

Экструзионный пенополистирол– один из наиболее популярных современных теплоизоляционных материалов, который производится методом экструзии, за счёт смешивания гранул полистирола при повышенной температуре и давлении с введением вспенивающего агента и последующим выдавливанием из экструдера. Основное преимущество материала заключается в его замкнутой ячеистой структуре, которая способствует исключению миграции воздуха, обеспечивая тем самым защиту от теплопотерь.

Основное преимущество материала заключается в его замкнутой ячеистой структуре, которая способствует исключению миграции воздуха, обеспечивая тем самым защиту от теплопотерь.

При сравнении с минеральной ватой, как одним из наиболее распространенных теплоизоляционных материалов на рынке, явно видно бесспорное преимущество экструзионного пенополистирола. Основанием для таких выводов являются следующие факты: меньший на 13 – 48% коэффициент теплопроводности экструзионного пенополистирола по сравнению с минеральной ватой, меньший в 10 раз коэффициент паропроницаемости, большая прочность на сжатие от 1,5 до 14 раз, лишь поверхностное водопоглощение. Недостатком экструзионного пенополистирола является лишь его высокая горючесть (класс Г3, Г4). Тем не менее, согласно СНиП 21-01-97 «Пожарная безопасность зданий и сооружений» и Федеральному закону № 123 “Технический регламент о требованиях пожарной безопасности” допускается использование экструзионного пенополистирола высокой степени горючести в гражданском и частном строительстве.

Экструзионный пенополистирол позволяет не только изменить технологию строительства, но и снизить затраты при эксплуатации самых разнообразных зданий и сооружений за счёт сокращения теплопотерь. Использование материала «Экстрол» стало одним из наиболее эффективных способов решения проблемы реконструкции кровли домов старого жилого фонда. Как уже было сказано, многие старые здания не соответствуют современным теплотехническим нормам, в свою очередь применение экструзионного пенополистирола весом 1.5-2.0 кг/м2 дает возможность провести дополнительное утепление, не демонтируя существующее покрытие, – организовать так называемую «плюс-кровлю».

Однако, следует помнить, что правильно выбранный теплоизоляционный материал – не является 100% гарантией будущей энергоэффективности объекта. Например, в конструкции могут иметься «мостики холода» – места стыков ограждающих конструкций с перекрытиями и балками, оконными и дверными перемычками, опорами повышенной жесткости, выступы, подвальные цоколи и т.

Для снижения теплопотерь через потенциальные «мостики холода», плиты «Экстрол» выпускаются с L-образной кромкой по всему контуру. Благодаря такой кромке, представляющей из себя небольшой выступ по краю плиты, теплоизоляционные плиты немного «накладываются» друг на друга, при этом на стыке плит не образуется зазоров, через которые может быть потеряно тепло.

Следует так же подчеркнуть, что зачастую в местах образования «мостиков холода» нет возможности установить теплоизоляционный материал большой толщины ввиду конструктивных особенностей строения. Использование экструзионного пенополистирола позволяет решить подобные проблемы: при прочих равных условиях, в сравнении с другими теплоизоляционными материалами, требуется меньшая толщина материала вследствие его высокого коэффициента теплосопротивления.

Необходимость устранения «мостиков холода» обусловлена не только сокращением теплопотерь и сбережением энергетических ресурсов, но и причинами санитарно-гигиенического характера – низкие температуры на наружной поверхности элементов могут привести к образованию конденсата и развитию вредоносных микроорганизмов. Устранение «мостиков холода» создает предпосылки для долгосрочного сохранения и функциональной надежности строений.

Статья опубликована в журнале «Промышленные страницы Сибири» № 3 март 2017

Тема выпуска «Энергоэффективность строящихся и эксплуатируемых зданий»

Энергоэффективные материалы для строительства дома на Supersadovnik.

ru

ruЯчеистые бетоны

Пористый строительный материал на основе бетона. Имеет множество разновидностей: газобетон, пенобетон, керамзитобетон, полистиролбетон. Создавался как утеплитель для многослойных стен и перекрытий. Однако неплохие конструкционные свойства и привлекательная цена принесли ячеистым бетонам популярность в качестве основного стенового материала в малоэтажном строительстве.

Теплопроводность ячеистого бетона в сухом состоянии примерно втрое меньше, чем у кирпича. А если учесть, что кирпичные и блочные стены теряют больше всего тепла через кладочный раствор, то энергоэффективность пористого бетона еще выше: его крупные блоки имеют точные размеры, поэтому допускается их кладка на клеевой раствор с толщиной шва всего 3 мм.

Огнестойкость ячеистого бетона – одна из самых высоких среди строительных материалов. Качественный газобетон по этому показателю может даже превосходить обычный тяжелый бетон: его состав более однороден, поэтому для образования трещин требуется более высокая температура. В сравнении с кирпичной кладкой у ячеистого бетона более высокое водопоглощение.

В сравнении с кирпичной кладкой у ячеистого бетона более высокое водопоглощение.

Чтобы сохранить теплозащитные свойства материала и продлить срок его службы, фасаду нужна защитно-декоративная отделка. Иногда на бетон просто наносят закрывающую поры фасадную краску – не самый эстетичный, зато дешевый способ предохранения кладки. Но чаще ячеистый бетон отделывают сайдингом, штукатуркой, панелями.

Выбирая конструкционный ячеистый бетон, приходится искать оптимальное соотношение между прочностью, долговечностью и теплоизоляционными свойствами.Чем плотнее бетон, тем он надежнее, но выше его теплопроводность. Некоторые виды ячеистого бетона дают усадку при твердении, это нужно учитывать при покупке «свежеиспеченных» блоков.

Наиболее заметные различия между видами ячеистых бетонов – в технологии получения пор, придающих материалу теплоизоляционные свойства. Этого добиваются добавлением в раствор пористых материалов (гранул вспененного полистирола, керамзита), пено- или газообразователя, пропусканием сжатого воздуха или сочетанием разных методов. Различаться могут также связующие, наполнители, способ твердения. Наиболее дорогой и сложный в производстве – автоклавный газобетон. Специалисты отмечают стабильность его качества: автоклавный газобетон всегда имеет заводское происхождение, в то время как другие технологии ячеистых бетонов допускают кустарное производство – отсюда разнообразные вольности в соблюдении технических условий. Газобетон не дает усадки при твердении, обладает большей в сравнении с другими ячеистыми бетонами прочностью и более низким водопоглощением.

Различаться могут также связующие, наполнители, способ твердения. Наиболее дорогой и сложный в производстве – автоклавный газобетон. Специалисты отмечают стабильность его качества: автоклавный газобетон всегда имеет заводское происхождение, в то время как другие технологии ячеистых бетонов допускают кустарное производство – отсюда разнообразные вольности в соблюдении технических условий. Газобетон не дает усадки при твердении, обладает большей в сравнении с другими ячеистыми бетонами прочностью и более низким водопоглощением.

Арболит

Придуманный в середине прошлого века, этот материал оказался надолго забыт. Между тем дома, построенные из арболита, стоят до сих пор. Это заставило строителей снова обратить внимание на качественный материал – теперь его используют при строительстве загородных домов. При влажности 6% теплопроводность арболита примерно в 6 раз ниже, чем у кирпича. Состоит материал из высокопрочного цемента (марки М500) и древесной щепы (80% от общего состава, что дало второе название материалу – древобетон). В раствор также добавляют разрешенные пропитки (сульфат алюминия), которые предохраняют древесину от гниения. После затвердевания состава и его формовки получают блоки, из которых можно построить прочный дом. Материал этот крепкий, поэтому при строительстве можно класть железобетонные перекрытия, использовать любой вид кровли.

В раствор также добавляют разрешенные пропитки (сульфат алюминия), которые предохраняют древесину от гниения. После затвердевания состава и его формовки получают блоки, из которых можно построить прочный дом. Материал этот крепкий, поэтому при строительстве можно класть железобетонные перекрытия, использовать любой вид кровли.

Шероховатая поверхность арболита хорошо сцепляется с кладочными и штукатурными растворами, позволяя обойтись без специальных сеток. Арболит нуждается в надежной защите внешних стен от влаги. При намокании блоков их теплоизолирующие свойства ухудшаются, а промерзание во влажном состоянии приводит к разрушению.

Арболит имеет редкую для недорогих и энергоэффективных строительных материалов особенность: из него можно выводить стены сложной конфигурации, в том числе с криволинейными очертаниями. Если вам нужны, к примеру, округлые эркеры, можно заказать на производстве блоки специальной формовки. Такой материал обычно дороже приблизительно на 30%. Арболит почти не дает усадки: через 2 месяца после производства блока усадочные процессы в нем прекращаются, но возможна незначительная усадка при застывании раствора, на который эти блоки укладываются.

К отделке стен приступают примерно через 4 месяца после их возведения. Стены из арболита можно отделывать пластиковым сайдингом, вагонкой, имитацией бруса, блокхаусом – по принципу вентилируемого фасада. Более дорогой вариант – отделочная кирпичная кладка в полкирпича, которая предусматривает вентиляционный зазор в 2–3 см (для такой отделки нужно заранее расширить фундамент).

Стены из арболита не требуют пароизоляции. Внутри арболит должен «дышать», чтобы поглощать влагу из помещения, а затем в более сухой период отдавать ее обратно. Для этого стены можно отделать той же дышащей, отдающей влагу штукатуркой, но адаптированной для внутреннего использования.

Бревна

Несмотря на развитие новых технологий, традиционные рубленые дома остаются в числе самых востребованных: лесоматериалы относительно доступны, экологичны, энергоэффективны. Строительство бревенчатых домов хорошо развито в нашей стране – в любом регионе можно найти бригаду, которая возведет сруб недорого и качественно. Дерево проводит тепло поперек волокон примерно вдвое медленнее, чем пенобетон. Но основные теплопотери бревенчатой стены приходятся на слабые места между венцами и по углам, поэтому теплозащитные свойства стен в целом будут зависеть от качества рубки.

Самые теплые углы получают при рубке «в обло» – когда по углам строения остаются выпуски бревен. Но при этом около полуметра бревна выходит за границы сруба, то есть об экономии материала речи не идет. После стройки бревенчатый дом подвергается значительной усадке. Ему нужно выстояться не менее полугода перед остеклением и отделкой.

Для дома круглогодичного проживания рекомендуется использовать бревна диаметром не менее 240 мм. В домостроении используют 3 вида бревен: оцилиндрованное, строганое и окоренное.

Наиболее демократичный вариант – «оцилиндровка». Это бревна, предварительно выровненные по толщине в заводских условиях. При этом удаляются внешние, наиболее плотные и устойчивые к повреждениям слои древесины. Оцилиндрованное бревно самое недолговечное и очень редко превышает 240 мм в диаметре, то есть едва достигает необходимого минимума теплозащитных свойств. Зато можно сэкономить на работе: дом привозят почти готовым и собирают как конструктор. Домокомплект хорошо подогнан, стыки не продуваются, в чашах не скапливается вода.

Строганое и окоренное бревна имеют форму усеченного конуса, унаследованную от древесного ствола, который у основания (комля) толще, чем у вершины. У строганых бревен кора удаляется электрическим рубанком, с частичным захватом внешних слоев древесины. Окоренное бревно «раздевают» вручную топором – это долго и дорого, но в результате полностью сохраняется защитный слой древесной заболони, наиболее плотный и смолистый.

Дома из строганых и окоренных бревен строят только вручную, при этом их качество и теплозащитные свойства будут сильно зависеть от опыта и квалификации строителей. Хотя расценки на бревенчатые дома варьируют широко, по-настоящему долговечный и теплый бревенчатый дом – дорогое удовольствие. К тому же нужно соблюдать определенные правила, чтобы обеспечить деревянному дому пожаробезопасность. Тем не менее, он популярен не только благодаря традициям и репутации здорового жилья.

Стены деревянного дома не нуждаются в дорогостоящей отделке, что дает ощутимую экономию на материалах.

Сэндвич-панели

Панелей для быстровозводимых каркасных домов выпускается множество видов, ведь одно из преимуществ технологии – возможность адаптировать ее к местным условиям и материалам. Все они состоят из обшивки с защитными и отчасти конструкционными функциями и термоизоляции, заполняющей почти всю толщу стены.

Разнообразие каркасных домов не позволяет привести конкретных цифр, но в любом случае: стена, которая почти полностью состоит из утеплителя, сохраняет тепло эффективнее любой другой. При этом нет необходимости делать ее толстой – при одинаковой площади на участке каркасный дом значительно просторнее внутри, чем, например, кирпичный.

Каркасные и каркасно-панельные дома строятся в широком диапазоне цен: от экономвариантов до престижного среднего класса. На стоимости дома могут отражаться многочисленные нюансы, например: использование крупноформатных панелей для быстрого возведения коробки; негорючий минераловатный утеплитель; качество и свойства материала обшивки.

Есть дома из крупноформатных панелей, собрать которые можно только с помощью крана, и есть варианты из небольших панелей, удобные для самостроя.

Каркасному дому подходит любая фасадная отделка, делающая его внешне неотличимым от кирпичного, брусового, бревенчатого, каменного.

Поризованная керамика

Материал представляет собой пустотелые керамические блоки с повышенными теплоизоляционными свойствами. При их производстве в глиняную массу добавляют просеянные древесные опилки или другие включения, которые под воздействием высокой температуры выгорают, оставляя поры в теле кирпича. Помимо микропор в блоках есть множество вертикальных пустот, расположенных в шахматном порядке. Таким образом, тепло, чтобы пройти сквозь стену из «теплой» керамики, проделывает длинный извилистый путь по перегородкам между воздушными полостями.

Благодаря крупному размеру и сравнительно малому весу керамические блоки экономят время строителей и цементный раствор. Соотношение растворных швов к общему объему кладки сокращается до 5–7% (по сравнению с 25% в кирпичной кладке). Теплопроводность кладки при сокращении площади швов тоже снижается: на 50–100% по сравнению с кирпичной.

Стены из теплой керамики отличаются хорошей паропроницаемостью, которая способствует выходу лишней влаги.

Цена поризованного керамического блока выше, чем, например, газобетона.

Однако при детальном рассмотрении зачастую оказывается, что строительство дома из теплой керамики обходится не намного дороже. Сравнение цен чаще всего проводят по стоимости набора, необходимого для кладки 1 м3 стены. Но если учесть легкий вес поризованного блока, удобство работы с ним, мы получаем дополнительный выигрыш по затратам.

Теплопроводность меняется в зависимости от влажности: чем лучше материал впитывает воду, тем сильнее уменьшаются его теплозащитные свойства в сырую погоду. Но отсыреванию стен препятствуют грамотное утепление, исключающее конденсацию влаги в стенах, гидроизоляция фундамента и отделка фасада – они могут нивелировать различия материалов по их способности к водопоглощению. Поэтому при выборе стеновых конструкций лучше сразу рассматривать варианты в комплексе с возможными способами отделки.

Низкая теплопроводность материалов соответствует низкой удельной плотности, поэтому энергоэффективные стены весят меньше и не дают высокой нагрузки на фундамент, это их дополнительный «плюс». При этом арболит, поризованная керамика и ячеистые бетоны обладают низкой прочностью на излом, поэтому их требования к фундаменту выше. Для деревянных и каркасных домов подходят любые фундаменты, включая свайные. Для блоков из ячеистого бетона, керамики, арболита – свайно-ростверковые, ленточные, плитные.

Новые возможности улучшения качества теплоэффективных строительных материалов

- Измельчение сыпучих материалов методом свободного высоконагруженного удара

- Значение модуля крупности инертного заполнителя в производстве теплоэффективных строительных материалов

- Отчет о результатах независимых лабораторных испытаний

Как известно, любое производство бетонных и железобетонных изделий связано с использованием вяжущих и заполнителей.

Степень пригодности того или иного вяжущего или заполнителя определяется требуемыми характеристиками получаемых изделий.

Так, например, производство пенобетона и полистиролбетона низких плотностей предполагает использование высокомарочных цементов и природных песков групп: тонкий или очень тонкий (Мк 1,0 и менее). Что, прежде всего, обусловлено самой структурой ячеистого бетона и бетона на легком заполнителе сферической формы (полистиролбетон), состоящей из округленных пустот и межпоровых перегородок.

Принимая во внимание, что теоретически, без учета толщины межпоровых перегородок при максимально плотной укладке сферических пустот одинакового диаметра (кубическая схема размещения), возможно достижение ячеистой пористости 52.34 %, что не позволяет получать строительные материалы плотностью менее 1000 кг/м3.

Таким образом, получение строительных материалов плотностью менее 1000 кг/м3 на основе поризованного бетона и бетона на легких заполнителях становится возможным только при выполнении следующих обязательных условий:

- Создание в материале двух, трех и более модальных построений сферических пор для увеличения процента поризации материала (до 74 % при двухмодальной и до 80 % при трехмодальной схеме укладки).

- Уменьшение крупности частиц применяемого заполнителя (кварцевый песок, доменный шлак, зола уноса). Учитывая, что сам «скелет» поризованного материала характеризуется показателями прочности стенок (перегородок), необходимо стремиться к повышению прочности межпоровых перегородок при снижении их толщины. Иными словами, крупность частиц применяемого заполнителя должна быть гарантированно меньше толщины перегородок поризованного материала. В противном случае заполнитель из конструкционного материала межпоровых перегородок превращается в чужеродные включения, значительно снижающие прочность и теплотехнические показатели поризованного строительного материала.

Однако, при выборе инертного заполнителя, модуль крупности которого соответствует требованиям пункта 2, многие производители теплоэффективных строительных материалов сталкиваются с определенными трудностями. Дело в том, что месторождения тонких и очень тонких чистых (с минимальным содержанием примесей глинистых частиц) песков достаточно редки, а техногенные отходы различного происхождения, запасы которых весьма велики, требуют дополнительной обработки (измельчение, фракционирование), что является достаточно сложной технологической операцией.

Учитывая, что в основном объеме, производство теплоэффективных строительных материалов (пенобетона, полистиролбетона) развивается по пути создания предприятий небольшой мощности и упрощенной схемы производства, создание оборудования подготовки инертных и вяжущих компонентов, адаптированного к условиям производства строительных материалов, представляется особенно актуальной. При этом агрегаты измельчения способны не только решать задачи получения оптимального грансостава заполнителя различного происхождения (как природных, так и искусственных сыпучих материалов), но и резко повысить реологическую активность применяемого заполнителя.

Как известно, на процесс твердения бетонных смесей значительное влияние оказывает характер поверхности зерен, как цемента, так и заполнителя. Так, например, все резкие неровности на поверхности песка могут быть заполнены естественно образовавшейся оболочкой из глины, извести, окислов железа. Представленная оболочка плотно облегает зерно песка, изолируя его от сцепления с зернами цементного теста, тем самым, препятствуя физико-химическим процессам между частицами цемента и песка, что в конечном итоге приводит к ухудшению физико-механических свойств готовых изделий. Помол инертных заполнителей различного происхождения позволяет полностью решить данную проблему, увеличивая удельную поверхность отличного качества и высокой активности. Таким образом, агрегаты измельчения сыпучих материалов позволяют пересмотреть основные требования к сырьевым материалам для производства ячеистых бетонов неавтоклавного твердения и полистиролбетона низких плотностей при более рациональном использовании природных ресурсов отдельных регионов.

Основные физико-механические характеристики бетона напрямую зависят от качества используемых материалов для его приготовления. Особенности структуры ячеистых бетонов неавтоклавного твердения, способ формования стеновых блоков и панелей из этого материала предъявляют повышенные требования к качеству используемого цемента.

Учитывая, что формование изделий из пенобетона происходит по литьевой технологии, гидравлическая активность цемента является очень важным показателем. Подвижную пенобетонную массу разливают в формующую оснастку, в которой и происходит первичное возникновение новообразований в бетоне за счет взаимодействия цемента с водой (процессы гидролиза и гидратации цемента). От сроков схватывания зависит оборачиваемость формующей оснастки на производстве, поэтому гидравлическая активность цемента (скорость нарастания прочности цементного камня) важный показатель, во многом определяющий динамику производства изделий из пенобетона.

Однако на практике не всегда заявленное качество цемента совпадает с его действительными характеристиками. Огромное количество низкомарочного цемента буквально заполонило строительный рынок. Причем наряду с откровенными подделками встречается и цемент от известных производителей, вяжущие свойства которого были утрачены по причине длительного либо неправильного хранения. Таким образом, не имея возможности проверить показатели качества цемента непосредственно при его закупке, совершить ошибку в выборе может как профессиональный строитель, так и частный застройщик.

Как говорилось выше, производство теплоэффективных строительных материалов как никакое другое зависит от качества используемого цемента, поэтому потребность в агрегатах, позволяющих улучшить его характеристики, необычайно велика.

Агрегаты активации на основе измельчения сыпучих материалов методом свободного удара (дезинтеграторы, дисмембраторы) позволяют увеличить активность цемента, а также более полно использовать массу цементных частиц в деле склеивания отдельных зерен заполнителя различных размеров в единый монолит. Таким образом, массовое применение агрегатов измельчения и активации в производстве строительных материалов позволяет не только активировать низкомарочные и лежалые цементы, но и существенно снизить расход вяжущих материалов на производстве.

Выше перечисленные проблемы с минимальными затратами способны решать агрегаты тонкого помола сыпучих материалов методом свободного удара — в частности измельчитель- дезинтегратор серии «ГОРИЗОНТ»®, разработанный конструкторским бюро завода «ТЕХПРИБОР», город Тула.

Измельчитель-дезинтегратор серии «ГОРИЗОНТ»® помимо оригинальных технических решений, направленных на улучшение эксплуатационных свойств оборудования, его надежности и эффективности, позволяет кардинально изменять свойства измельчаемого материала с улучшением его физико-механических показателей.

Использование измельчителя – дезинтегратора серии «ГОРИЗОНТ»® позволяет не только активировать поверхность природного песка, но и существенно увеличить активность цементного зерна.

Завод «ТЕХПРИБОР» совместно с сотрудниками кафедры «ССМиК» Тульского Государственного Университета и испытательной строительной лабораторией ООО «Туластройстандарт» провело ряд исследований свойств материалов, прошедших обработку на дезинтеграторе «ГОРИЗОНТ»® и лабораторном дисмембраторе производства завода «ТЕХПРИБОР».

Изменение дисперсности (тонкости помола) цемента после его обработки на измельчителе-дезинтеграторе «ГОРИЗОНТ»® характеризуется:

- массовой долей остатка (прохода) на одном или нескольких контрольных ситах;

- величиной удельной поверхности.

Тонкость помола цемента определяют по остатку на ситах с размером ячеек в свету 0.2, 0.08, а иногда и 0.06 мм (сито № 008 — отверстие в свету 80 мкм — является стандартным) в процентах к первоначальной массе просеиваемой пробы с точностью до 0.1 %, а так же по величине удельной поверхности порошка цемента, определяемой на приборах различной конструкции (В.В. Товарова, ПСХ, Блейна и др.).

В этих приборах при точно установленных условиях определяют воздухопроницаемость порошка цемента, а затем по показателям проницаемости и пористости рассчитывают удельную поверхность.

Определение тонкости помола цемента по удельной поверхности выполнялось факультативно по ГОСТ 310.2-76 «Цементы. Методы определения тонкости помола» на приборе для определения удельной поверхности методом воздухопроницаемости типа ПСХ.

Получены следующие результаты:

| Удельная поверхность цемента до обработки (помола) на измельчителе-дезинтеграторе «ГОРИЗОНТ»® |

2745 см2/г |

|

Удельная поверхность цемента после обработки (помол за один прогон) на измельчителе-дезинтеграторе «ГОРИЗОНТ»® |

3815 см2/г |

|

Удельная поверхность цемента после помола на измельчителе-дезинтеграторе «ГОРИЗОНТ»® за один прогон увеличилась на 39 %(скорость обработки материала 1.39 килограмм в секунду). |

|

Исследование гранулометрического состава некоторых инертных заполнителей (природного песка, гранулированного доменного шлака) проводилось в соответствии с требованиями ГОСТ 8735-88 «Песок для строительных работ. Методы испытания» путем рассева на стандартном наборе сит.

Результаты определения гранулометрического состава природного песка приведены в таблице 2.

Наименование остатка | Зерновой состав Остатки, % по массе, на ситах с размером отверстий сит, мм | Модуль крупности, Мк | % измельчения | |||||

|---|---|---|---|---|---|---|---|---|

| 2.5 | 1.25 | 0.63 | 0.315 | 0.16 | <0.16 | |||

| До помола на измельчителе-дезинтеграторе «ГОРИЗОНТ»® | ||||||||

| Частный, % | 1.6 | 7.4 | 24.6 | 45.8 | 18.3 | 2.3 | 2.21 | |

| Полный, % | 1.6 | 9.0 | 33.6 | 79.4 | 97.7 | 100 | ||

| После обработки на дисмембраторе | ||||||||

| Частный, % | 0.8 | 2.0 | 13.6 | 42.0 | 25.6 | 16.0 | 1.62 | 26.7 |

| Полный, % | 0.8 | 2.8 | 16.4 | 58.4 | 84.0 | 100 | ||

| После обработки на измельчителе-дезинтеграторе «ГОРИЗОНТ»® | ||||||||

| Частный, % | 0.1 | 0.1 | 0.6 | 12.0 | 30.8 | 56.4 | 0.57 | 74.2 |

| Полный, % | 0.1 | 0.2 | 0.8 | 12.8 | 43.6 | 100 | ||

скачать протокол испытаний «Результаты определения гранулометрического состава» в формате PDF

По полученным результатам испытаний можно сделать следующий вывод:

- Первоначально (до помола) песок относился к группе средний (Мк=2.21), основной процент зерен песка сосредоточен на ситах, с размером отверстий 0.63 и 0.315 мм.

- После обработки на дисмембраторе песок перешел в группу мелкий (Мк=1.62), основной процент зерен песка сосредоточен на ситах, с размером отверстий 0.315 и 0.16 мм. Как один из вариантов использования полученного песка с обновленными характеристиками в строительстве – приготовление обычных штукатурок, где необходимый размер зерен песка для подготовительных слоев обрызга и грунта не должен превышать 2.5 мм, для отделочного слоя (накрывки) — 1.2 мм.

- После обработки на измельчителе-дезинтеграторе «ГОРИЗОНТ»® группа песка — очень тонкий, основной процент (56.4 %) зерен песка прошел через сито, с размером отверстий 0.16 мм, процент измельчения — 74.2 %.

Полученные характеристики песка позволяют использовать его для приготовления теплоэффективных строительных материалов, где значительное влияние на прочность оказывает влияние модуль крупности песка, причем, чем мельче песок, тем прочнее получаемый материал (неавтоклавный пенобетон, полистиролбетон).

Результаты определения гранулометрического состава гранулированного доменного шлака приведены в таблице 3.

Наименование остатка | Зерновой состав Остатки, % по массе, на ситах с размером отверстий сит, мм | Модуль крупности, Мк | % измельчения | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 10 | 5 | 2.5 | 1.25 | 0.63 | 0.315 | 0.16 | <0.16 | |||

| До помола на измельчителе-дезинтеграторе «ГОРИЗОНТ»® | ||||||||||

| Частный, % | 0.2 | 3.2 | 15.94 | 34.16 | 31,26 | 11.80 | 3.52 | 3.32 | 3.37 | |

| Полный, % | 15.94 | 50.1 | 81.36 | 93.16 | 96.68 | 100 | ||||

| После обработки на дисмембраторе | ||||||||||

| Частный, % | – | 0.2 | 1.4 | 7.61 | 31.26 | 32.86 | 15.23 | 11.64 | 2.12 | 37.1 |

| Полный, % | 1.4 | 9.01 | 40.27 | 73.13 | 88.36 | 100 | ||||

| После обработки на измельчителе-дезинтеграторе «ГОРИЗОНТ»® | ||||||||||

| Частный, % | – | – | 0.2 | 1.6 | 13.2 | 35.4 | 36.6 | 13.0 | 1.54 | 54.3 |

| Полный, % | 0.2 | 1.8 | 15.0 | 50.4 | 87.0 | 100 | ||||

Скорость обработки материала 1.4 килограмма в секунду

скачать протокол испытаний «Результаты определения гранулометрического состава» в формате PDF

По полученным результатам испытаний можно сделать следующий вывод:

- Первоначально (до помола) шлак относился к группе повышенной крупности (Мк=3.37), основной процент зерен шлака сосредоточен на ситах, с размером отверстий 1.25 и 0.63 мм.

- После обработки на дисмембраторе шлак перешел в группу средний (Мк=2.12), основной процент зерен шлака на ситах, с размером отверстий 0.63 и 0.315 мм.

- После обработки на измельчителе-дезинтеграторе «ГОРИЗОНТ»® группа шлака — мелкий, основной процент зерен шлака на ситах 0.315 и 0.16 мм, процент измельчения —54.3 %.

В зависимости от предъявляемых характеристик к инертным заполнителям, полученные измененные характеристики шлака позволят использовать его в различных отраслях строительства.

Таким образом, улучшенная модель измельчителя-дезинтегратора «ГОРИЗОНТ»® позволяет получать улучшенные физико-механические характеристики сыпучих материалов, а, следовательно, значительно улучшить качество продукции ряда отраслей промышленности, в том числе строительной индустрии.

Автор статьи серии «Строительная лоция»

Инженер-технолог завода «ТЕХПРИБОР»

Коренюгина Н.В.

Активация цемента в производстве строительных материалов

Машиностроительное предприятие «ТЕХПРИБОР» проектирует, производит и реализует полный ассортимент машин и агрегатов активации цемента и тонкого помола инертных составляющих.

Проблемы увеличения прочности теплоэффективных строительных материалов (пенобетон, поробетон, полистиролбетон), сокращение времени выдержки материала в формах, снижение расхода высокомарочного цемента без отрицательных последствий для качества выпускаемой продукции особенно остро стоят перед предприятиями строительной отрасли.

Заметим, что выпуск таких материалов как пенобетон и полистиролбетон сопряжен с достаточно высоким расходом высокомарочного цемента и предъявляет особые требования к гранулометрическим характеристикам инертного заполнителя (песка, шлака, золы). Зачастую получение некоторых видов теплоэффективных строительных материалов низкой плотности невозможно без дополнительного измельчения (помола) инертных компонентов смеси.

В тоже время прочность пенобетона, а также полистиролбетона, объемной массой около 600 кг/м3 не превышает 25 кг/см2 , а время выдержки материала в формах, даже с использованием прогрева изделий и применением ускорителей твердения, редко бывает ниже 10 часов. Такой длительный период выдержки изделий резко снижает оборачиваемость формующей оснастки на производстве. Заметим, что основная масса теплоэффективных материалов в нашей стране производится именно по литьевой технологии и оборачиваемость формующей оснастки, как и время выдержки материала в формах, зачастую определяет общую эффективность данного производства.

Машиностроительное предприятие «ТЕХПРИБОР», занимаясь проблемами получения теплоэффективных строительных материалов и производством машин и механизмов для строительной отрасли, предлагает несколько основных методов активации цемента, а также инертных составляющих бетона.

Для предлагаемых методов активации компонентов характерна низкая себестоимость работ при относительно небольшой установленной мощности используемого технологического оборудования.

Условно агрегаты активации цемента можно разделить на три группы:

Группа 1. Машины виброактивации, типа: «Фагот» и «Вектор-Вибро» предназначены для приготовления водоцементного раствора заданной подвижности. Для машин виброактивации характерна наиболее низкая себестоимость работ по активации материалов. Так, для увеличения прочности бетона на сжатие на 10% расходуется всего 1.1кВт электроэнергии. Производительность машин виброактивации – от 1 до 4м3 водоцементного раствора в час. Машины виброактивации компонентов – идеальный вариант для предприятий по выпуску пенобетона и полистиролбетона различных плотностей, а также заводов ЖБИ и К. Применение на производстве машин виброактивации позволяет увеличить прочность бетона на сжатие в первые сутки твердения на 68%! Увеличение прочности материалов в первые сутки твердения позволяет существенно повысить оборачиваемость формующей оснастки, что положительно сказывается на общей динамике производства. Использование машин виброактивации компонентов позволяет сократить расход цемента на производстве на 17%.

Группа 2. Измельчители-дезинтеграторы серии «Поток М» предназначены для тонкого помола цемента и инертных составляющих бетона. Активация цемента на машинах-дезинтеграторах основана на увеличении удельной поверхности цемента. Увеличение удельной поверхности резко повышает активность цемента, что оказывает положительное влияние на увеличение марочной прочности бетона и изделий из него. При производстве пенобетона или полистиролбетона, помимо качества используемого цемента, существенную роль играет гранулометрический состав инертного заполнителя. Тонкий помол песка, шлака либо иного применяемого материала способствует увеличению прочности теплоэффективных строительных материалов (пенобетон, полистиролбетон) при значительной экономии цемента. Для измельчителей-дезинтеграторов серии «Поток М» характерна низкая себестоимость работ по активации цемента и других компонентов бетона. Так для тонкого помола одной тонны цемента расходуется всего 4.3 кВт электроэнергии. Производительность измельчителя-дезинтегратора серии «Поток М» по цементу — 3 тонны в час. Измельчители-дезинтеграторы серии «Поток М» могут применяться на предприятиях по выпуску сухих строительных смесей, когда предъявляются особые требования к гранулометрическому составу используемых материалов, на призводствах пенобетонных и полистиролбетонных блоков и панелей, когда необходимо повысить прочность выпускаемого материала, либо снизить расход цемента, на заводах ЖБИ и К для ускорения оборота формующей оснастки, а также снижении расхода цемента.

Группа 3. Комплексы глубокой активации на основе совмещения методов тонкого помола цемента с последующей вибро и гидроактивацией. Для комплексной активации характерно наибольшее увеличение вяжущих свойств цемента. Соответственно, марочная прочность бетонных изделий на основе активированных материалов будет значительно выше, а экономия цемента на производстве будет максимальной. Комплексная активация цемента включает в себя как работы по увеличению удельной поверхности цемента, либо иного вяжущего компонента, так и последующую гидроактивацию материала в смесителе-активаторе. Полученный активированный водоцементный раствор может быть использован для производства различных бетонных изделий и конструкций. Особенно актуально использование комплексов активации материалов в производстве пенобетона и полистиролбетона. При производстве пенобетона и полистиролбетона применение комплексной активации позволяет получать материал увеличенной прочности (до + 85% от прочности контрольных образцов), значительно сократить сроки выдержки материала в формах, тем самым резко увеличить оборот формующей оснастки на производстве, сократить процент повреждения изделий при распалубке (кассетные формы) либо резке (резательные комплексы). И, наконец, применение комплексной активации цемента позволяет значительно сократить расход высокомарочного цемента. Использование комплексной активации компонентов делает возможным применение для выпуска пенобетона либо полистиролбетона низкомарочного цемента, посредственного качества, превратив его в материал с отличными эксплутационными характеристиками, и выпуская на его основе теплоэффективные строительные материалы, полностью отвечающие требованию ГОСТа!

Дом из теплоэффективных блоков

Идея скоростного строительства не дает покоя лучшим умам ученых мира. Годы, необходимые для «классической» постройки – это ощутимая потеря времени, как со стороны подрядчиков, так и со стороны клиентов, с нетерпением ждущих новоселья.

Технология строительства из блоков – один из быстрых способов получить долгожданное жилье, в основу которого положен каркасный метод возведения здания. Жесткий «скелет» имеет сотовую структуру и позволяет одновременно работать на нескольких уровнях (этажах). Образовавшиеся «соты» закладывают теплоэффективными блоками, благодаря уникальным свойствам которых уже через несколько месяцев дом будет полностью готов.

Теплоэффективные блоки и особенности их строения

Теплоэффективные блоки разработали ученые НИИ «Теплостен». Так как любое здание требует обязательных работ по его утеплению, обустройству фасада и внутренней облицовке помещений, то возникла идея создания многослойного стройматериала. Его задача: полностью устранять одни, и значительно облегчать другие этапы строительства.

Так появились теплоэффективные блоки, имеющие трехслойную структуру:

- Поризованный керамзитбетон (плотность 1200 – 1400 кг/м.куб., класс В7,5 – В10,0).

- Утеплитель – пенополистирол (плотность 25 кг/м.куб).

- Рельефный слой простого бетона (плотность 1500 – 1700 кг/м.куб, класс В10,0 – В12,5).

Такой «теплый блок», стандартный размер которого 400/300/200 мм, имеет внутри базальтопластиковые стержни с наконечниками для надежной фиксации всех слоев.

Благодаря такой структуре, для возведения внешней стены здания требуется всего один ряд этого стройматериала, который позволит:

- Получить идеально ровные внутренние поверхности дома, облегчающие их дальнейшую облицовку.

- Эффективно утеплить здание.

- Обустроить красивый фасад.

«Удобное» производство теплоэффективных блоков

На заводе по производству теплоэффективных блоков выпускают полный ассортиментный ряд этого стройматериала. Имеются специальные виды для обустройства углов, вентиляционных отверстий, половинки и четвертинки «кубика» и т.д. Поэтому дома из блоков строить легко и нет необходимости в ручной подгонке элементов. В проекте будущего здания рассчитывают требуемую номенклатуру блоков и их общее количество.

Правила укладки стен из теплоэффективных блоков

Возведение стен из тепло блоков аналогично технике кирпичной кладки, но с одним существенным отличием. В процессе работы используют специальный клей. Его стандартная фасовка — 25-килограмовый мешок сухой смеси, который разводится водой непосредственно перед использованием. Содержимого хватает для укладки 1 куб.м. блоков теплостен. Применение стандартных цементно-песчаных растворов ЗАПРЕЩЕНО!

Уже через два часа после застывания клеевого раствора можно заниматься внутренними облицовочными работами. Внешнюю фасадную часть блока окрашивают в любой цвет.

Преимущества теплоэффективных блоков

- Легкость и экономия

Вес одного блока 15 – 17 кг (зависит от его вида). Это в 5 раз легче, нежели аналогичный «кубик» из кирпича. Строительство домов из блоков позволяет использовать легкий ленточный фундамент (глубина — 60 см, цоколь — 40-50 см) и минимальное количество рабочих.

- Идеальные размеры

Допустимое расхождение в размерах блоков ±1 мм, что позволяет экономно использовать клеевой раствор (толщина слоя – 4-6 мм).

- Теплоизоляционные свойства

Дом из теплоблоков в три раза дешевле обогреть, нежели кирпичное здание такого же размера.

- Доступная стоимость

Цена 1 кв.м. дома из теплоизоляционных блоков от 265 $.

Тепло о теплоблоке — Комплекс градостроительной политики и строительства города Москвы

На российском рынке строительных материалов многослойные теплоэффективные блоки – новинка, к которой застройщик еще присматривается.

Между тем в Америке и Европе этот материал используется почти полвека. Из теплоблоков обычно строят загородные коттеджи, но материал этот выдерживает и более существенные нагрузки.

Уже одно название свидетельствует о том, что вышеупомянутый стройматериал в состоянии блокировать, то есть, удерживать и сохранять тепло. А это много значит для владельцев стареньких советских квартир в домах-панельках или тех, кто не подумав, возвел себе жилье «в один кирпич» – теплоблоками можно утеплить стены. А для тех, кто только собирается возводить теплый дом, вот оно – правильное решение.

Как же эта ничем неприметная пластина блокирует тепло?

Все дело в многослойности. Многослойный теплоэффективный блок – представитель новейшего поколения стройматериалов, совмещающий в себе наилучшие качества их всех, вместе взятых: влагонепроницаемость, теплосохраняемость, легкость и компактность.

Теплоблоки сразу же получили как позитивные, так и негативные отзывы. Почему так? Все дело в технических характеристиках материала, которые как смущают, так и радуют специалистов. О них, а также о преимуществах и недостатках теплоблоков и поговорим далее.

Состав материалов качественного тепло блока

Стандартные теплоблоки – трехслойные. Первый слой у них называется фасадным, второй – утепляющим, а третий – несущим.

Фасадный или наружный слой изготавливается из бетона и имитирует другой строительный материал: кирпич, мрамор, камень и т.п. (см. проекты на фото). Кроме бетонной смеси, которая формируется из цемента, в состав фасадного слоя входят вода, гранитный отсев с размерами частичек не более 0,5 сантиметра, который повышает прочность наружного слоя, а также красители и пластификаторы, имеющие водоотталкивающие свойства.

Некоторые производители вместо гранитного отсева используют керамзит, который стоит гораздо меньше и найти его значительно проще. Но покупать такие теплоблоки специалисты не рекомендуют.

Все дело в том, что в керамзите собирается очень много воздуха, который под действием солнечных лучей будет нагреваться и соответственно расширяться. Это в свою очередь, по отзывам владельцев, приведет к разрушению наружного слоя материала.

Утепляющий слой – это экструдированный пенополистирол. В качественном строительном материале его плотность должна составлять не менее 25 килограмм на кубометр. Толщина среднего слоя обычно не менее 15 сантиметров. Этого вполне достаточно чтобы обеспечить такой же уровень утепления, что дает стена из газобетона толщиной почти 1 метр. Для скрепления бетона с пенополистиролом чаще всего используются стержни из пластика и базальта, которые заранее монтируются в пенопласт.

Самым безопасным наполнителем считается пеностекло. Однако такие блоки стоят очень дорого, поэтому используются обычно только для строительства бань и саун.

Несущий или внутренний слой теплоблоков производится из керамзитобетона, который в свою очередь состоит из воды, цемента и керамзита с размерами частичек до 0,5 сантиметра.

Керамзит снижает вес строительного материала, а также повышает его звуко- и теплоизоляционные характеристики. Именно на внутренний слой приходится наибольшая нагрузка, поэтому его размеры наибольшие, например, толщина несущего слоя может доходить до 25 сантиметров.

Все слои блока между собой прочно соединены металлической, базальтовой или стеклопластиковой арматурой (прочность блока на разрыв 10-14 тонн).

Размеры и основные технические характеристики теплоблоков

Основные размеры теплоблоков представленных на нашем рынке: 20х40х19 см и 40х40х19 см., но встречаются блоки и других габаритов. Стандартная толщина вкладыша-утеплителя составляет 15-20 см. Средняя плотность блока – 1000 кг/куб. м. Вес одного теплоблока около 30 кг, что весьма затрудняет работу с ним.

Несущая способность теплоблоков, заявленная разными производителями, существенно различается. Большая часть компаний, производящих теплоблоки, гарантирует для своего продукта несущую силу, достаточную для возведения 5-этажных зданий. Однако, по отзывам специалистов, при строительстве зданий не следует превышать высоту в 3 этажа.

Теплоэффективность многослойного стройматериала настолько высока (R0=4.7 Вт/мС), что позволяет использовать их в составе наружной ограждающей конструкции в климатических условиях Крайнего Севера.

Морозостойкость внутреннего слоя – F50, наружного – F100.

Капитальный ремонт здания, построенного из теплоблоков, провести невозможно – конструкция стройматериала этого не позволяет. Данный недостаток компенсируется продолжительностью срока эксплуатации, который составляет более ста лет. Фактурный слой блока обеспечивает хороший вид здания на весь срок эксплуатации.

Материал практически не впитывает воду, уровень влагопоглощения – около 0,5 %.

Теплоблоки имеют высокий класс пожарной безопасности, так как керамзитобетон и фактурный слой не горючи, а используемый в качестве утеплителя пенополистирол обрабатывается специальным составом, придающим ему свойство самозатухания.

Плюсы и минусы дома из теплоблоков

Основные плюсы от использования теплоблоков заключаются в следующем:

- экономичность – зданию из этого стройматериала не нужна наружная отделка и утепление;

- комфорт – многослойность позволяет достичь высокого уровня тепло- и звукоизоляции;

- надежность – стены из этого материала не подвержены гниению;

- безопасность – блоки не горят и не опасны с экологической точки зрения.

Кроме того, большое разнообразие оформления фасадной части позволяет подобрать вариант на любой вкус.

Здания из теплоблоков практически не дают усадки, что позволяет сразу после постройки вводить дома в эксплуатацию и приступать к внутренней отделке.

Однако теплоблоки имеют и свои недостатки:

- возможность образования «мостиков холода» в местах недостаточно прочного соединения блоков;

- необходимость обустройства в помещении качественной вентиляции – теплоблоки «не дышат»;

- относительно большой вес;

- необходимость обязательной внутренней отделки.

При выборе теплоблоков для строительства необходимо обратить внимание:

- на поверхность фасадного и несущего слоев: наличие большого количества пор говорит о производстве методом вибропрессования. Произведенные таким способом блоки имеют небольшую плотность и выдерживают меньшую нагрузку. По отзывам специалистов, более прочными являются блоки, произведенные методом вибролитья. Их отличает малое количество пор на поверхности, более высокая цена и способность выдерживать повышенные несущие нагрузки;

- на способ соединения частей блока: оптимальный вариант – стеклопластиковые стрежни арматуры, которые не ржавеют и не образуют мостики холода. Полное отсутствие арматуры в блоке делает его ненадежным – через несколько лет фасадная часть может отвалиться;

- на геометрию: идеально ровные и соответствующие заявленным размерам блоки стоят дороже, но гораздо удобнее в строительстве и прочнее в эксплуатации;

- на ассортимент: так как блок – это готовая часть стены, заслуживающий внимания производитель должен иметь в наличии не только стеновые, но и блоки для оформления оконных и дверных проемов и специальные угловые варианты.

Заключение

Теплоблок – современный строительный материал для тех, кто идет в ногу со временем и постоянно улучшает качество своего жилища.

Конечно, традиционные строительные материалы кажутся проверенными временем и надёжными (кирпич, дерево, железобетон и другие), с этим никто не спорит, но всегда приходит время выбирать что-то новое, тем более если это новое не уступает по своим характеристикам, проверенным строительным материалам.

Возведение дома из теплоблоков будет достаточно экономичным. Скорость возведения двухэтажного дома в 200 кв. м может быть выполнено за 30-45 дней. При этом можно значительно сэкономить на возведении фундамента. Нет необходимости его усиливать, так как вес стен из теплоблока значительно ниже, чем у стен из других материалах.

Дом из теплоблоков в разы дешевле кирпичного, поскольку стоимость материала гораздо ниже, а также такой дом имеет довольно солидный срок эксплуатации (минимум 70 лет).

Зима в доме из теплоблоков покажется вам теплой и мягкой, даже если у вас из отопительных приборов будет работать один камин. Ибо блоки блокируют выход тепла.

Борис Скупов

ardexpert.ru

Формы проведения вступительных испытаний для поступающих по программам бакалавриата

- Подробности

Здание стройфака в 1942-1953 гг.

22 декабря 1942 года распоряжением ГУУЗ Народным Комитетом черной металлургии СССР был организован строительный факультет. В становлении факультета большую роль сыграли видные производственники, ученые и конструкторы: В.Э.Дымшиц, Б.Г.Шварцбург, Н.П.Зимневич, Ф.И.Ялов, В.Г.Геральди, С.А.Килимник, Я.А.Гехман.

Студентами стройфака в то время в основном были участники Великой Отечественной войны, что определяло активность, организованность и высокую дисциплину.

Зимневич Н.П.

На первом этапе становления факультета заведующим кафедрой был назначен начальник технического отдела треста Магнитострой Зимневич Николай Павлович. Под его руководством были отработаны методики и программы преподавания курсов: «Технология строительного производства», «Организация строительства», а также методические пособия по выполнению курсовых проектов по технологии и организации строительства. Зимневич был ведущим инженером треста Магнитострой. Принимал активное участие в создании металлургической базы и развитии города Магнитогорска. Глубокое знание теории и практики строительства позволило осуществить организацию обучения строительных кадров на высоком методическом и теоретическом уровне.

К чтению курсов и выполнению курсовых проектов привлекались инженеры-производственники треста Магнитострой.

В 1951 году строительный факультет был расформирован. В результате этой стратегической ошибки руководства была разрушена материальная база, потерян педагогический коллектив по специальным дисциплинам, нарушены связи с производством.

В 1954 году справедливость восторжествовала, и строительный факультет был снова организован.

Кабинет строительного производства

Для подготовки строителей-технологов по специальности «Производство строительных изделий и конструкций» в 1957 году в МГМИ открывается новая кафедра «Строительные материалы и изделия». Первым заведующим кафедрой был назначен доцент, кандидат технических наук Иван Иванович Берней, который руководил ей до июня 1969 г. За этот период на кафедре была создана хорошая лабораторная база, в том числе отраслевая лаборатория по проблемам производства асбестоцементных изделий. На базе отраслевой лаборатории были подготовлены и успешно защищены докторская (И.И. Берней) и кандидатская (С.И. Якубов) диссертации, подготовлена к изданию монография И.И. Бернея, проведено две Всесоюзных научно-технических конференции «Производство и применение асбестоцемента» (1966 и 1968 гг.). Благодаря работе на кафедре таких преподавателей как В.М. Петров, В.Д. Слепцов и Ю.И. Михельсон, а также Т.П. Носова, С.И. Якубов, М.П. Стоббе и Я.И. Соловьев в учебный процесс была внедрена обязательная исследовательская работа студентов, результаты которой включались в состав дипломного проекта. В последующие годы кафедрой руководили доценты, кандидаты технических наук С.И. Якубов (1969-1973 гг.), В.И. Якубов (1973-1979, 1981-1987 гг.), а также ученики кафедры Т.П Носова (1979-1981 гг.), В.И. Шишкин (1987-1993 гг.). С февраля 1993 года и до сих пор кафедрой заведует профессор, доктор технических наук М.С. Гаркави.

Дикусар В.В.

Кафедра строительного производства выделилась из состава кафедры «Промышленное и гражданское строительство» в 1958 году и возглавил ее доцент, канд.техн.наук Дикусар Владимир Васильевич, под руководством которого стали восстанавливаться и создаваться методики чтения курсов «Технология строительного производсва», «Организация и планирование строительства», «Строительные машины», «Экономика строительства». Были разработаны и изданы методические пособия для разработки курсовых проектов по технологии и организации строительства. Стала вновь создаваться материально-техническая база. В том числе: полигон строительных машин, предметная аудитория «Детали строительных машин».

Здание стройфака по ул. Уральской в 60-е годы

Штат кафедры составляли ассистенты Баталов В.С., Генералов Б.В., Семашин Г.К. В целях улучшения практической подготовки студентов, для чтения курсов «Технология и организация» привлекались специалисты треста Магнитострой Зимневич Н.П., Криворотов А.С., Сафронов Н.Ф. и др.

Баталов В.С.

В 1963 году заведование кафедрой принял, защитивший к этому времени кандидатскую диссертацию и получивший звание доцента, канд.техн.наук Баталов Владимир Семенович. Были созданы лаборатории технологии бетонных работ, автоматизации строительных процессов, учебный полигон строительных машин.

Особое внимание он уделял решению проблем интенсификации строительных процессов, созданию энерго- и ресурсосберегающих процессов. За период десятилетнего руководства Баталова В.С. успешно защитили кандидатские диссертации и получили звание доцентов преподаватели Генералов Б.В., Семашин Г.К., должности старших преподавателей получили Курочкина И.Г. и Горбунова С.М., Кузин А.Д., Родионова З.А., Иванов А.И. Периодически в разных изданиях, в том числе в сборниках научных трудов МГМИ, в журналах «Строитель», «Промышленное строительство», «Бетон и железобетон» появлялись научные статьи заведующего кафедрой и ведущих преподавателей.

Периодически издавались методические пособия по технологии и организации строительства по курсам «Строительные машины» и «Экономика строительства».

В 1973 году руководство кафедрой принял доцент, канд.техн.наук Генералов Борис Васильевич, благодаря которому совершенствовалась методическая работа и продолжала развиваться материальная база. Велась научная работа с интенсификацией бетонных работ в Троицке на строительстве ГРЭС.

В 1976 году Б.Г. Генералов уезжает во Владимирский Инженерно-строительный институт и к обязанностям заведующего кафедрой строительного производства в МГМИ приступает Семашин Геннадий Кузьмич.

В этот период ведется разработка технологии асфальтобетонных покрытий при локальном ремонте дорог с использованием инфракрасных излучений. Проводятся работы над схемой расположения оборудования растворобетонного узла, применительно к условиям Метизно-металлургического завода.

Шкилев В.В.

В 1979 году на должность заведующего выбирается доцент, кан.техн.наук Шкилев Вячеслав Васильевич.

В 80-е годы можно смело назвать периодом наибольшего расцвета науки на кафедре строительного производства, причем результаты многих научно-исследовательских работ нашли практическое применение при возведении различных строительных объектов. Эффективно работала группа исследователей под руководством канд.техн.наук, доцента Баталова В.С., которая занималась проблемами совершенствования технологии и организации строительного производства в тресте «Башмедьстрой» в г.Сибае Башкирской АССР. Другое направление в научно-исследовательской деятельности преподавателей стало развиваться с приходом на кафедру доцента, канд.техн.наук Карпова А.П. Его группа исследователей (в том числе и студентов старших курсов), ведущую роль в которой играл заведующий лабораторией кафедры инженер В.И.Тулюсев, занималась исследованиями по совершенствованию технологии облицовки поверхностей декоративными плитами из природных камней. А наиболее значимым объектом, при реставрации которого были максимально использованы научные разработки этой группы стал памятник В.И.Ленину на Комсомольской площади г.Магнитогорска. Этим же коллективом был создан памятник преподавателям и сотрудникам МГМИ, погибшим в годы Великой Отечественной войны.

В 1983 году защищает кандидатскую диссертацию преподаватель Большаков Ю.В. по теме «Устройство противофильтрационных завес». Над этой темой в дальнейшем работали и защитили каждый в свое время кандидатские диссертации: Андреев В.М., Харин Л.А., Пермяков М.Б.

Андреев В.М.

С 1985 года, только что став кандидатом технических наук, на должность заведующего кафедрой строительного производства назначен Андреев Владимир Михайлович.

Под руководством Большакова Ю.В. продолжается научно-исследовательская работа «Устройство противофильтрационных завес«. В те же годы научно-исследовательская группа во главе с Баталовым В.С. перешла на новое научное направление – непрерывную вибротермическую обработку бетонной смеси в потоке бетонирования непосредственно перед ее укладкой в подготовленную опалубку. В 1986 году была предложена установка каскадного типа для непрерывного разогрева бетонной смеси, разработкой которой занимались В.С.Баталов и В.Г.Яценко. Еще одна группа во главе с Семашиным Г.К. (Савинчук Л.Г., Веселов А.В., Середкина Н.Г.) проводила исследования по уходу за свежеуложенным бетоном с помощью полимерных пленкообразующих композиций. По результатам исследований было получено авторское свидетельство на изобретение.

В 1987 году произошло объединение научно-исследовательской группы кафедры строительного производства МГМИ и кафедры организации строительства Санкт-Петербургского инженерно-строительного университета /рук. доцент, канд.техн.наук Л.М.Колчедаецев/ под общим руководством академика, профессора, доктора технических наук В.А.Афанасьева для углубления теоретических и инженерных основ вибротермического метода. Результаты научной работы послужили основой для разработки, изготовления и испытания установок непрерывного действия.

Первые установки были внедрены в объединении «Монолитстрой» Главленинградстроя впоследствии – на объектах УКСа ММЗ и АО «Промжилстроя» ММК. Параллельно разрабатывались технологические карты и инструкции по эксплуатации установок предварительного разогрева.

Здание строительного факультета в 1988 г.

1988 года кафедра переезжает в новое здание. Оборудуются три лаборатории –»Строительные машины», «Технология строительного производства» и «Глинистых растворов». Проводится их оснащение.

Студенты стройфака ежегодно привлекались к работе в студенческие стройотряды. География практики простиралась от Молдавии до самых Курил, от юга Азии до севера Сибири. Ассистент кафедры Веселов А.В. в качестве мастера ССО в 1982 году работал с отрядом на о.Сахалин, в 1983 году с отрядом, состоящим из одних студенток младших курсов стройфака, работал в совхозе «Путь Октября». Руководителем городского строительного отряда в период 1985- 90 г. был назначен старший преподаватель Пивоваров В.С.

В 1989 – 90 гг. Ильиным А.Н., Хариным Л.А., Большаковым Ю.В. и Пермяковым М.Б. велась работа с кирпичным заводом ОАО «Магнитострой» по программе «Уменьшения износа перерабатывающего оборудования», а затем в 1993 году работа по повышению трещиностойкости кирпича.

Продолжалась активная исследовательская работа в нескольких направлениях: ресурсосберегающие технологии, вибротермическая технология монолитного бетона, совершенствование технологии устройства противофильтрационных завес, безаварийная эксплуатация зданий и сооружений, совершенствование технологии погружения забивных железобетонных свай сооружений, работающих в суровых климатических условиях Крайнего Севера и Дальнего Востока.

В этот период защищаются в Московском государственном строительном университете Веселов А.В., Харин Л.А., Пермяков М.Б.

В период с момента создания кафедры строительного производства в 1958 году по 1991 год преподавателями кафедры было получено 28 авторских свидетельств на изобретение.

Перестройка в СССР отрицательно отразилась на научной деятельности вузов и кафедры строительного производства стройфака МГМИ в частности. И тем не менее на кафедре продолжалась активная исследовательская работа в нескольких направлениях: ресурсосберегающие технологии, вибротермическая технология монолитного бетона, совершенствование технологии устройства противофильтрационных завес, безаварийная эксплуатация зданий и сооружений.

За несколько лет с 1995 по 1999 годы, благодаря кропотливой работе Баталова В.С. вышло три сборника научных трудов факультета под его редакцией. В 1995 году выходит межвузовский сборник научных трудов по исследованию экологии промышленной среды, оценка состояния строительных конструкций, инженерных систем, энерго- и ресурсосберегающих строительных технологий. В него включены работы Баталова В.С., Харина Л.А., Андреева В.М., Большакова Ю.В., Ильина А.Н., Пермякова М.Б:

В 1996 году Баталовым издано учебное пособие с грифом Госкомитета РФ по высшему образованию: «Вибротермическая технология монолитного бетона».

Преподаватели кафедры неоднократно привлекались для проведения экспертизы качества строительных материалов при получении организациями лицензий на осуществление строительной деятельности.

В 1998 г. выходит в свет межвузовский сборник научных трудов под названием «Современные методы исследований строительных конструкций, технологий и систем».Он состоит из общих работ преподавателей разных кафедр строительного факультета.

С 1997-99 гг. были выполнены хоздоговорные научно-исследовательские работы по обследованию технического состояния строительных конструкций ряда промышленных объектов ОАО МММЗ.

Пермяков М.Б.

В 1999 году заведующим кафедрой становится доцент к.т.н. Пермяков М.Б.

Преподавателями кафедры проводятся занятия со студентами всех специальностей архитектурно-строительного факультета по следующим дисциплинам: «Механизация и автоматизация строительства», «Технология строительного процессов»,»Технология возведения зданий и сооружений», «Управление строительством», «Организация строительного производства», «Экономика строительства», «Охрана труда».

По спецкурсу – занятия по специальным способам производства строительно-монтажных работ и новым современным строительным материалам.

Сотрудниками кафедры разрабатываются и внедряются в учебный процесс программы для ПЭВМ по основным читаемым дисциплинам.

Общая тематика научных исследований преподавателей кафедры строительного производства – ресурсосберегающие технологии.

Ведется работа по обследованию технического соответствия зданий и сооружений, обеспечения безопасности их эксплуатации. Более пяти лет этой проблемой занимаются ассистент кафедры Алферов Д.Л и доцент Пермяков М.Б., который руководит межкафедральной лабораторией «Надежности и долговечности зданий и сооружений» (ЛНДЗС).

В 1999 г. на кафедре отрылась новая специальность 270205 «Автомобильные дороги и аэродромы».

Лекционный курс специальных дисциплин «Технология и организация строительства автомобильных дорог», «Общий курс путей сообщения», «Реконструкция автомобильных дорог», «Эксплуатация автомобильных дорог», «Изыскания и проектирование автомобильных дорог» читает доцент, канд.техн.наук Александр Васильевич Веселов. Он же является руководителем всех дипломных проектов студентов по специальности 270205.

Для организации учебного процесса были заключены договора с заинтересованнымиорганизациями ЗАО «Южуралавтобан», ОАО «Магнитострой», «Управление благоустройства», ЗАО «Южуралмост».

Кафедра отличается глубиной и масштабностью научных исследований. Это обусловлено высокой квалификацией преподавателей, активным участием аспирантов в научных поисках. Научные исследования проводятся совместно с исследовательскими лабораториями МГТУ, МГСУ, ЦНИИСК, ЦНИИПСК, ЦНИИТМАШ и другими ВУЗами и исследовательскими институтами страны. Преподаватели кафедры выполняют научно-исследовательские работы в Челябинской, Оренбургской, Свердловской областях и Башкортостане. Их объектами являются промышленные здания и сооружения, жилые и гражданские здания городов: Магнитогорска, Челябинска, Златоуста, Миасса, Кыштыма, Верхнеуральска, Нижнего Тагила, Алапаевска, Кушвы, Орска, Оренбурга, Кывалдыка, Медногорска и др.

Теоретическим результатом этой грандиозной работы является то, что ежегодно на кафедре издаются два учебных пособия, публикуются 10 статей и тезисов докладов, в том числе в иностранных журналах. Преподаватели принимают участие в международных конференциях, даже за рубежом (ЮАР, Ирландии, Швейцарии, Испании, Италии).

Выпущен из печати сборник научных трудов под редакцией профессора к.т.н. Баталова В.С. «Градостроительство, современные строительные конструкции, технологии, инженерные системы»

К 60-летию кафедры строительного производства вышел из печати межвузовский сборник «Современные технологии и методы организации работ в строительном производстве» под редакцией профессора В.С.Баталова.

В 2004 году на кафедре открылась аспирантура по специальности 052308 «Технология и организация строительства» .

В 2005 году опубликована монография В.С.Баталова «Вибротермическая технология бетона».

В 2007 году вышли в свет монография Баталова В.С. «Бетон в режимах тепловой обработки» и учебное пособие с грифом «Современная технология зимнего бетонирования с предварительным разогревом смеси».

Защитили кандидатские диссертации ассистенты кафедры Шаповал Д.В. и Берёзкина Ю.В.

Произведен юбилейный пятый выпуск дипломированных инженеров специальности «Автомобильные дороги и аэродромы»

В 2009 году кафедра строительного производства переименована в кафедру «Строительное производство и автомобильные дороги» (СПиАД).

На третий срок заведования кафедрой избран Пермяков М.Б.

В июне 2010 года заведующий кафедрой СПиАД М.Б.Пермяков избран деканом архитектурно-строительного факультета.

В 2011 году в связи с новой реформой высшего образования на кафедре ведется работа по подготовке новых учебно-методических комплексов, учебных планов по направлению 270800 «Строительство»: «Промышленное и гражданское строительство» и «Автомобильные дороги и аэродромы».

Диплом

В 2012 году за активное участие в выставке-форуме и грамотную организацию работы выставочного фонда Министром строительства, инфраструктуры и дорожного хозяйства города Челябинска В.А.Тупикиным и Директором ООО «Первое Выставочное Объединение» С.М.Мещеряковым вручен диплом.

Диплом «Золотая кафедра России»

В 2012 году кафедре строительного производства и автомобильных дорог за заслуги в области развития отечественного образования от «ЗОЛОТОГО ФОНДА ОТЕЧЕСТВЕННОЙ НАУКИ» президентом Российской академии естествознания М.Ю.Ледвановым вручен диплом «Золотая кафедра России».

В 2012-2013 г. под руководством Пермякова М.Б. проведена объемная работа по подготовке кафедры к процессу прохождения государственной аккредитации. В результате грамотной и слаженной организации направление подготовки 270800 «Строительство» успешно аккредитовано сроком на 6 лет.

В 2014 году М.Б.Пермяков избран заведующим кафедрой строительного производства и автомобильных дорог на 4 срок.

1 сентября 2015 г. произошло объединение кафедры «Строительное производство и автомобильные дорог» с кафедрой «Строительные материалы и изделия». А в октябре этого же года кафедра в составе ИСАиИ переехала в бывшее здание строительного колледжа по адресу ул.Урицкого, 11.

В настоящее время кафедра СП осуществляет подготовку аспирантов, бакалавров и магистров:

- студентов, обучающихся по направлению 08.03.01 «Строительство» профилей: «Промышленное и гражданское строительство», готовят 4 года по очной форме 5 лет по заочной;

- «Производство строительных материалов, изделий и конструкций» и «Технология, организация и экономика строительства» готовят 4 года по очной форме;

- осуществляется подготовка магистров по направлению 08.04.01 «Строительство» по программе «Теория и практика организационно-экономических решений» 2 года по очной и заочной форме после окончания специалитета или бакалавриата.

- осуществляет научное руководство аспирантами по направлениям подготовки 08.06.01 – Техника и технология строительства по профилю «Строительные конструкции, здания и сооружения» и 05.23.05 – «Строительные материалы и изделия».

В настоящее время кафедра называется «Строительное производство». В ее составе работают 8 штатных преподавателей. Среди них: доценты, кандидаты технических наук М.Б.Пермяков, В.М.Андреев, К.М.Воронин, А.Н.Ильин, С.А.Некрасова, Е.А.Трошкина, Д.Д.Хамидулина, старший преподаватель С.Трубкин. Неоценимую помощь преподавателям и студентам оказывает учебно-вспомогательный персонал: зав. лабораторией И.В.Трубкина, старшие лаборанты Е.А.Пивоварова и Л.П.Емельянова, учебный лаборант Н.Г.Чурикова, учебный мастер В.П.Истомин

Тепловая эффективность ограждающих конструкций здания имеет решающее значение – планирование и управление школами

Горячие подсказки (зеленые двери)

Тепловая эффективность ограждающих конструкций здания критична

- Барбара Джо Сераго

- 1 декабря 2015 г.

Хотите сэкономить электроэнергию и стать экологически чистыми? Тогда внимательно подумайте о выборе материалов для наружных строительных работ. Невозможно переоценить важность теплового КПД.

Исследования показали, что повышение энергоэффективности является основным фактором экологичного дизайна. Повышение эффективности нагрева и охлаждения является самым важным атрибутом стандарта LEED, при этом пороги эффективности повышаются с каждой последующей версией стандарта. Это также показатель с наиболее очевидной окупаемостью инвестиций.

Хотя это лишь небольшая часть площади конструкции, наружные двери и рамы являются функциональной частью оболочки здания и могут играть важную роль в общей энергоэффективности.Как и в случае с окнами или стенами, следует тщательно выбирать компоненты, ограничивающие теплообмен.

Улучшение тепловых характеристик вашего здания помогает снизить потребление энергии и затраты. Вы можете снизить нагрузку на отопление и охлаждение, установив окна, двери и каркасные системы с превосходными тепловыми характеристиками.

Некоторые шаги для этого:

- Герметичная конструкция

- Устойчивость к экстремальным температурам

- Превосходная изоляция

- Обрамление терморазрывное

- Изолированные панели в прилегающих боковых стенках

- Изолированное стекло толщиной не менее 1 дюйма

- Снизьте яркость зрения до минимума

Не обманывайтесь утверждениями, которые приравнивают характеристики основного материала к характеристикам всего дверного узла.Из всех показателей производительности входной системы тепловые характеристики имеют наиболее легко представляемые, поддающиеся проверке и измерению значения. Не вдаваясь в технические подробности, помните – U-ценность продукта должна быть низкой, а R-ценность должна быть высокой.

Эта статья впервые появилась в декабрьском выпуске журнала School Planning & Management за 2015 год.

Об авторе

Барбара Джо Сераго – менеджер по продажам компании Strategic Initiative Special-Lite, Inc.(www.special-lite.com).

Тепловой КПД здания

Тепловой КПД зданияСаркис Агаян

15 ноября 2011 г.

Представлено как курсовая работа для Ph340, Стэнфордский университет, осень 2011 г.

Изменение климата и рост затрат на энергию привлекли большое внимание к энергоэффективности и эффективности. Здания потребляют 40-50% энергоснабжения и около 50% произведенной энергии тратится впустую.[1] В результате спрос на анализ ограждающих конструкций здания, в котором физический разделитель интерьера и экстерьера здания окружающая среда оценена, увеличилось. Рост затрат на энергию, правительство правила, новые строительные технологии и материалы, растущие опасения о здоровье пассажиров, этот спрос еще больше увеличивается. [2-5] Один из Главные причины нездоровых зданий происходят из-за сбоев в воздухообмене. Утечка воздуха, которая может возникнуть из-за отсутствия или повреждения изоляции или плохого конструкция, позволяющая воздуху перемещаться по тепловому периметру, может приходится до половины потребляемой энергии.[1] Помимо создания энергоэффективность зданий, утечка воздуха может существенно повлиять на климат в здании и снижает эффективность сотрудников и комфорт пассажиров. Были разработаны новые технологии для борьбы с такими проблемами, как утечка воздуха. для строительства зданий с высокими энергетическими показателями. [1] Пока специальные методы тестирования доступны для оценки отдельных обследование компонентов здания, термография – единственная технология в состоянии предоставить “общую картину” оболочки здания в виде полного система.[2,4,5]

Тепловизионные изображения, или термограммы, отображение количества инфракрасной энергии, излучаемой, передаваемой и отражаемой объектом. [2] Каждый объект генерирует тепловое излучение в инфракрасной части света. спектр, в котором интенсивность и распределение спектра зависят от радиационные свойства и температура поверхностного слоя объекта. [4] Термография измеряет температуру поверхности с помощью инфракрасного видео и неподвижные камеры (IRC). [2] IRC визуально показывает изменения температуры. от белого в жарких местах до черного в холодных.[2] Инфракрасный технологии используются почти во всех отраслях, а их приложения коммерция, медицина, армия, а недавно и строительные инспекции. [1-6] Используя ИК-камеры, инспекторы могут обнаруживать утечки тепла / воздуха, недостаточное изоляция и проблемы с влажностью, а также плесень, вредители, электрические опасности. [4,5] Хотя визуализация теплового профиля предотвращает такие проблемы от перерастания в дорогостоящий ремонт, он представляет разные технологические и экономические проблемы, связанные с надежным контролем, стоимость камеры, расходы подрядчика и обучение.[4,5] Эти барьеры должны рассмотрены в принятии инфракрасной термографии в качестве стандартного контроля инструмент для диагностики и мониторинга зданий. [4,5]

Хотя инфракрасная термография используется повсеместно, профессионалы только начинают понимать его потенциал приложения и преимущества для создания более эффективных, энергосберегающих здания. [1-6] Тепловизионные технологии могут сыграть важную роль в визуализация проблем со строительством, которые иначе трудно обнаружить, и помощь преобразовать существующие здания с высоким энергопотреблением в энергосберегающие зеленые здания.[4,5] Дальнейшая работа в области тепловизионных технологий может также потребовать учитывать различные климатические зоны и параметры окружающей среды, чтобы дальнейшее развитие автоматизированной системы энергосбережения здания. [4,5]

© Саркис Агаян. Автор дает разрешение копировать, распространять и демонстрировать эту работу в неизменном виде, с ссылка на автора, только в некоммерческих целях. Все остальные права, в том числе коммерческие, принадлежат автору.

Ссылки

[1] Т. Ю. Ло и К. Т. В. Чой, “Строительные дефекты Диагностика с помощью инфракрасной термографии, структурное обследование 22 , 5 (2004).

[2] X. P. Maldague and P. O. Moore, Nondestructive Справочник по тестированию: инфракрасное и тепловое тестирование (Am. Soc. Неразрушающий контроль, 2001), стр. 528-570.

[3] Д. Дж. Титман, “Применение термографии в Неразрушающий контроль конструкций, NDT & E Intl. 34 , 149 (2001).

[4] Х. Каплан, Практическое применение инфракрасного излучения Тепловизионное оборудование и оборудование для получения изображений, 3-е изд. (SPIE Press, 2007), стр. 9-29.

[5] К. А. Баларас, А. А. Аргириу, “Инфракрасное Термография для диагностики зданий, Энергетика и здания 34 , 171 (2002).