2.9. Огнеупорные и теплоизоляционные материалы

Огнеупорными материалами называют строительные материалы, которые обладают стойкостью при высоких температурах и не разрушаются от воздействия физических и физико-химических процессов, происходящих в печи.

Огнеупорные материалы обладают следующими свойствами: высокой механической прочностью при больших давлениях и высоких температурах, термической стойкостью – способностью выдерживать резкие колебания температуры, не растрескиваясь и не разрушаясь; огнеупорностью – способностью выдерживать длительное воздействие высоких температур, малой пористостью, низкой теплопроводностью и т. д.

Огнеупорные материалы делятся на кислые (динас), основные (доломит, магнезит) и нейтральные (шамот).

Огнеупорный

материл, полученный обжигом из размолотых

кварцитов, песчаников и других кварцевых

пород называется динасом.

Наиболее распространенными материалами, применяемыми для кладки термических печей, являются шамотные огнеупорные материалы, содержащие окись алюминия и кремнезем. Их получают из шамота и огнеупорной глины. Огнеупорность шамота 1580…1730 °С.

Магнезитовые огнеупоры изготовляют из обожженного и измельченного магнезита. Они содержат 85 % окиси магния, остальное примеси. Огнеупорность магнезита 2200…2400 °С. Основным недостатком огнеупоров является низкая термостойкость. Магнезитовые огнеупоры используют для футеровки высокотемпературных печей.

Доломитовые

огнеупоры содержат 52…58 % окиси кальция, 35…38 % окиси магния, остальное примеси. Огнеупорность доломита 1800…1950 °С. Доломитовые огнеупоры для кладки

термических печей почти не применяют.

Доломитовые огнеупоры для кладки

термических печей почти не применяют.Талько-магнезитовые огнеупорные материалы получают распиливанием природного материала с последующим обжигом. Огнеупорность талько-магнезитовых материалов 1540…1560 °С. Эти огнеупоры иногда применяют для кладки термических печей.

Кроме огнеупорных материалов при кладке печей применяют теплоизоляционные материалы. Теплоизоляционные материалы обладают высокой пористостью, а, следовательно, низкой теплопроводимостыо. В качестве теплоизоляционных материалов применяют асбест, легковесные огнеупоры (пеношамот), теплоизоляционный кирпич, шлаковую вату, засыпку и т. д.

Асбест – огнестойкий материал, имеющий низкую

теплопроводность. Асбестовые материалы

выдерживают температуры до 500 °С, при

более высоких температурах они

начинают обугливаться. Асбест применяют

в термических цехах для различных

целей, например, изолируют отверстия и

тонкие сечения при закалке изделий во

избежание образования закалочных

трещин, для низкотемпературной

теплоизоляции.

Пеношамот – легковесный огнеупор, но с более низкой прочностью и низкой теплопроводностью, чем обычный шамот. Теплопроводность пено-шамота в 4 раза меньше теплопроводности шамота, а огнеупорность одинакова. Пеношамот применяют для средне – и высокотемпературной изоляции печей.

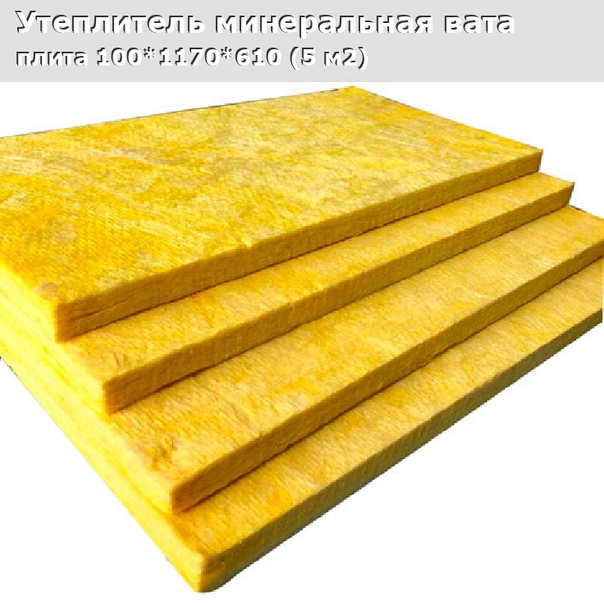

Шлаковую вату изготовляют из шлаков доменных печей, работающих на древесном угле, в виде волокон, листов, плит и применяют для теплоизоляции нагревательных печей. Максимальная рабочая температура до 700 °С.

Диатомитовые порошки являются хорошим теплоизоляционным материалом, их используют для засыпки соответствующих полостей печи. Максимальная рабочая температура диатомитовых порошков 900 °С.

В качестве огнеупорных и теплоизоляционных материалов также применяют огнеупорные обмазки, огнеупорные бетоны и др.

Огнеупорная теплоизоляция – Огнеупорные материалы

Теплоизоляционными принято называть строительные материалы, малотеплопроводные вследствие их высокой пористости.

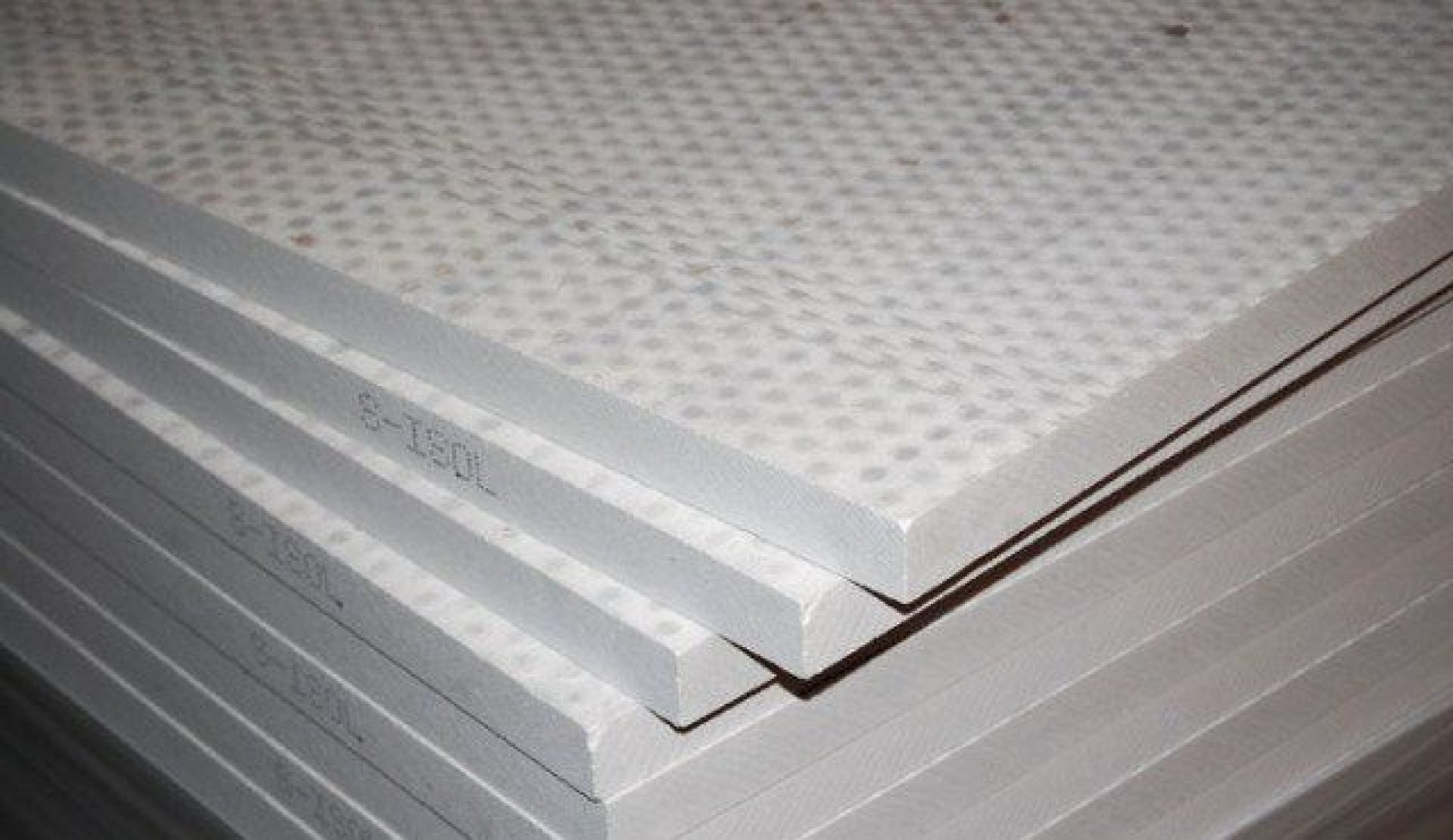

Плиты перлито-цементные ПЦП

Перлитоцементные плиты предназначены для тепловой изоляции строительных конструкций жилых, общественных и промышленных зданий и сооружений. Также перлитоцементные плиты применяются для тепловой…

Также перлитоцементные плиты применяются для тепловой…

Плиты шамотно-стекловолокнистые ШВП-350

Плиты получили широкое применение на предприятиях черной и цветной металлургии, стекольных и нефтеперерабатывающих предприятиях, котельных, печах обжига кирпича, фарфора и термических печах. Фи…

Теплоизоляционные и огнеупорные материалы – Справочник химика 21

К теплоизоляционным материалам относятся легковесные огнеупоры, диатомовый кирпич, минеральная вата, асбест, котельный или доменный гранулированный шлак и др. Чаще для тепловой изоляции печей применяют диатомовый кирпич. Его изготовляют из смеси трепела или диатомита с древесными опилками. При обжиге-онилки выгорают, кирпич получается пористым, следовательно, менее теплопроводным. Диатомовые изделия могут применяться в местах с температурой не выше 900 °С. В местах, где температура не превышает 600 С, применяют минеральную вату. В качестве прокладки между металлическим кожухом и огнеупорной кладкой для уменьшения газопроницаемости и как теплоизоляционный материал применяют минеральную вату. В качестве засыпной изоляции для сводов и стен печей используют также диатомовый и трепельный порошок, асбозурит (смесь молотого диатомита с асбестом), просеянный котельный шлак, а так ке гранулированный доменный шлак. Основные свойства теплоизоляционных материалов и их применение приведены в табл. 40. [c.283]

Чаще для тепловой изоляции печей применяют диатомовый кирпич. Его изготовляют из смеси трепела или диатомита с древесными опилками. При обжиге-онилки выгорают, кирпич получается пористым, следовательно, менее теплопроводным. Диатомовые изделия могут применяться в местах с температурой не выше 900 °С. В местах, где температура не превышает 600 С, применяют минеральную вату. В качестве прокладки между металлическим кожухом и огнеупорной кладкой для уменьшения газопроницаемости и как теплоизоляционный материал применяют минеральную вату. В качестве засыпной изоляции для сводов и стен печей используют также диатомовый и трепельный порошок, асбозурит (смесь молотого диатомита с асбестом), просеянный котельный шлак, а так ке гранулированный доменный шлак. Основные свойства теплоизоляционных материалов и их применение приведены в табл. 40. [c.283]

Печь представляет собой муфель из шамота или другого огнеупорного материала с намотанной на нем нагревательной проволокой, помещенный в металлический корпус.

Пространство между стенками корпуса и муфелем заполнено теплоизоляционным материалом. Печь закрывается керамической дверцей с окошечком (небольшим отверстием) для наблюдения. Под печи всегда горизонтальный. Внизу под муфелем в печь вмонтирован реостат. Ручка движка реостата выведена наружу. Печи более нового образца (рис. 184, б) имеют автоматический регулятор и сигнальные лампы зеленая лампа—сигнализатор того, что печь включена, а красная—сигнализатор перегрева печи выше допустимой температуры. При отсутствии регулятора к печи можно присоединить терморегулятор, например биметаллический.

Пространство между стенками корпуса и муфелем заполнено теплоизоляционным материалом. Печь закрывается керамической дверцей с окошечком (небольшим отверстием) для наблюдения. Под печи всегда горизонтальный. Внизу под муфелем в печь вмонтирован реостат. Ручка движка реостата выведена наружу. Печи более нового образца (рис. 184, б) имеют автоматический регулятор и сигнальные лампы зеленая лампа—сигнализатор того, что печь включена, а красная—сигнализатор перегрева печи выше допустимой температуры. При отсутствии регулятора к печи можно присоединить терморегулятор, например биметаллический. Физические воздействия на футеровку печи Физические взаимодействия между расплавом металла и материалом футеровки заключаются в том, что расплавы проникают во внутренние слои огнеупорной футеровки. Этот процесс существенно завнсит от смачиваемости огнеупорного материала расплавленным металлом. Пропитанные жидким металлом футеровочные материалы обладают плохими теплоизоляционными свойствами и характеризуются малым сроком службы.

Плотность обычного теплоизоляционного огнеупорного материала для высокой температуры составляет 0,8 г/см , и коэффициент теплопроводности равен 0,36 вт1(м-град) 10,31 ккал (м-ч-град)]. Удельная теплоемкость такая же, как у шамотного кирпича. Отсюда коэффициент температуропроводности равен 0,36 X 3,6 (1,0 X 0,8 X 1000) = 0,0016. Отношение равно 0,0016 X 24/0,23 = = 0,72. Соответствующая ордината равна 0,64, или 64%. [c.140]

Излишек воды уменьшает предел прочности, но приводит к образованию теплоизоляционного огнеупорного материала, поскольку вода, разделенная на мелкие частицы, испаряется, и остаются небольшие пустоты. Медленный нагрев — необходимое условие для получения качественных стенок. [c.312]

Теплоизоляционные огнеупорные материалы. Шамотный кирпич, в котором есть много мелких пор, известен как легковесный шамотный кирпич, или теплоизоляционный огнеупорный материал. Основным материалом является шамотная глина.

Так же можно определить толщину любого слоя из теплоизоляционного материала, если задаваться толщиной огнеупорного материала и других теплоизоляционных материалов, входящих в композицию слоя. Температуру на плоскости соприкосновения слоев определяют по графику (рис. 121, 122). [c.307]

Этим же методом можно определить толщину любого слоя из теплоизоляционного материала, если задаваться толщиной огнеупорного материала н других теплоизоляционных материалов, входящих в композицию футеровки. [c.197]

Муфельная печь представляет собой помещенную в металлический корпус камеру из шамота или другого огнеупорного материала с намотанной на ней нагревательной проволокой. Пространство между стенками корпуса и камерой-муфелем заполнено теплоизоляционным материалом. Печь закрывается керамической дверцей с небольшим отверстием-окошечком для наблюдения за процессом прокаливания. Печи современных образцов имеют автоматический регулятор и сигнальные лампы. Обогрев печи следует увеличивать постепенно если печь включить сразу, ее обмотка может быстро выйти из строя. [c.22]

Печи современных образцов имеют автоматический регулятор и сигнальные лампы. Обогрев печи следует увеличивать постепенно если печь включить сразу, ее обмотка может быстро выйти из строя. [c.22]

Кладку печи выполняют подвесной из специального огнеупорного фасонного кирпича, собираемого на подвесках и кронштейнах в замок . Боковые поверхности кирпича иногда выполняют волнистыми или зубчатыми для создания большей герметичности. Для компенсации теплового расширения в кладке предусматривают температурные швы (см. рис. 211), заполняемые мягкой деформируемой изоляцией. Снаружи стены может быть второй изоляционный слой кладки, выполняемый из обычного или легковесного кирпича или теплоизоляционного материала. Для изготовления печей также применяют блоки из жаропрочного железобетона. В настояш,ее время вместо футеровки печей кирпичом широко применяют теплоизоляционные панели. Такая панель представляет собой металлический лист, на который со стороны, обращенной внутрь печи, приварена арматура в виде стержней и нанесен слой огнеупорной легковесной теплоизоляционной композиции толщиной 100— 200 мм. [c.256]

[c.256]

Печь представляет собой муфель из шамота или другого огнеупорного материала с намотанной на нем нагревательной проволокой, помещенный в металлический корпус. Пространство между стенками корпуса и муфелем заполнено теплоизоляционным материалом. Печь закрывается керамической дверцей с окошечком (небольшим отверстием) для наблюдения. Под печи всегда горизонтальный. Внизу под муфелем в печь вмонтирован реостат. Ручка движка реостата выведена наружу. Печи более нового образца (рис. 189, б) имеют автоматический регулятор н сигнальные лампы зеленая лампа — сигнализатор того, [c.190]

Специальные формы изготавливают по заказам. Они дороже, чем стандартные, описанные в каталогах. С целью уменьшения тепловых потерь печи часто выкладывают теплоизоляционным огнеупорным кирпичом (который также называют легковесным) или же обкладывают, дополнительно к основной кладке, изоляционным материалом, представляющим собой тонкораздробленный огнеупорный материал. В настоящее время легковесный кирпич применяют также в качестве изоляции плотного огнеупорного кирпича. Огнеупорные кирпичи редко укладывают насухо как правило, между ними кладут тонкий слой раствора. Иногда огнеупорная кладка предохраняется изнутри от действия тепла и печной атмосферы тонким слоем огнеупорной обмазки, которую либо наносят кистью, либо распыляют (торкретируют) с помощью печной торкрет-машины. [c.23]

В настоящее время легковесный кирпич применяют также в качестве изоляции плотного огнеупорного кирпича. Огнеупорные кирпичи редко укладывают насухо как правило, между ними кладут тонкий слой раствора. Иногда огнеупорная кладка предохраняется изнутри от действия тепла и печной атмосферы тонким слоем огнеупорной обмазки, которую либо наносят кистью, либо распыляют (торкретируют) с помощью печной торкрет-машины. [c.23]

Современные печи, построенные из теплоизоляционного огнеупорного кирпича, защищают снаружи стальным листом, поскольку этот огнеупорный материал является мягким и хрупким в различной степени и поскольку панельную или блочную теплоизоляцию, как правило, применяют в виде тонкого слоя снаружи печи (чаще всего толщиной 25—50 мм). Еще раз следует обратить [c.352]

Огнеупорные теплоизоляционные стекловолокнистые материа.пы и изделия (табл. 1.63—1.65) предназначены для применения в рабочем (незащищенном) слое футеровки тепловых агрегатов, не подвергающихся действию расплавов, агрессивных газовых сред, истирающих усилий, механических ударов и газовых потоков со скоростью более 10 м/с в промежуточном (защитном) слое футеровок и для утепления головной части слитков. [c.47]

[c.47]

В качестве теплоизоляционного материала принят шамот легковес, как материал, сочетающий в себе одновременно наиболее высокие огнеупорные и теплоизоляционные свойства. Наружный теплоизоляционный слой выполняется из красного кирпича, имеющего хорошие теплоизоляционные свойства при высокой механической прочности. [c.116]

Системная теория печей требует, чтобы рассматривалась не только химическая стойкость отдельного огнеупорного изделия, а футеровка в целом, включая связующие материалы и качество изготовления, так как они оказывают существенное влияние на химическую стойкость. Такое комплексное рассмотрение диктуется тем, что отдельное огнеупорное изделие и футеровка в целом функционируют различно. Если химическая стойкость связующего материала окажется ниже, чем у огнеупорного изделия, то это может обусловить разъедание футеровки шлаком во внутренних плоскостях, что приведет к дальнейшему разрушению последующих слоев футеровки из теплоизоляционного и облицовочного материалов и, как следствие, к разрушению металлического кожуха печи, разгерметизации рабочей камеры и выходу печи из строя. [c.92]

[c.92]

Материал теплоизоляционного слоя выбирается по допустимой температуре на границе с огнеупорным слоем и наружной поверхности, строительной и механической прочности, а также кратности размерам теплоизоляционных изделий и эксплуатационных особенностей. [c.123]

Теплоизоляционные огнеупорные изделия (ГОСТ 5040—78), шамотные и полукислые, муллитокремнеземистые в зависимости от плотности и материала подразделяются на марки ШТ.П-0,6 ШЛ-0,4 и МКРЛ-0,5 (табл. 1.101). Изделия выпускают различной формы и размеров по номерам (ГОСТ 8691—73) ШТЛ-0,6 высшей катего- [c.69]

Теплоизоляционные материалы получают на основе АФС, тонкомолотого шамотного мергеля и отходов меднорудного производства, керамзита, а также алюминиевой пудры. Огнеупорный поризованный материал готовят на АФС с наполнителем муллитом (5=600 м /г) и огнеупорной глине. Материал имеет плотность 0,65 г/см и прочность после обжига 2,8 МПа (а. с. СССР 975667). [c.136]

с. СССР 975667). [c.136]

Широкое развертывание ремонтных работ обеспечивается своевременной доставкой на монтажные площадки печей запасных деталей двойников, труб, подвесок, металлического проката, листового материала, огнеупорного кирпича, теплоизоляционного и строительного материалов. В день ремонта должен завозиться инструмент и различные механизмы. [c.72]

Перемешивали пиритные огарКй И циркон, вводили алюминиевую пудру. В готовую смесь вводили кислоту. Укладывали композицию в формы 5x5x5 см. Композиция вспучивалась и увеличива Т2СЬ в объеме в 2,5 раза. Термообработку проводили по схеме сушка при комнатной температуре 2 ч, при 80°С 2 ч, при 140°С 1 ч, спекание при 650°С 2 ч и при 750°С 1. Свойства материала следующие прочность при с тии 7,5— 9,7 МПа, общая пористость 50-55%, закрытая пористость 35-40%, плотность 1200—1400 кг/м , термоциклирование при 800 — 15°С 12—15 циклов. Рекомендуется для применения в качестве теплоизоляционного огнеупорного материала [71]. [c.243]

[c.243]

Толщина футеровки выбирается с таким расчетом, чтобы на внешней поверхности ее температура была ниже 100° С. С целью уменьшения тепловых потерь снаружи огнеупорной футеровки располагают слой теплоизоляционного материала (например, легковесные диатомные блоки). Внешняя сторона каркаса печи обшивается тонкими листами железа, окрашиваемыми кузбасс-лаком 12 [c.12]

В период составления данной книги волокнистым теплоизоляционным материалам отдавали предпочтение перед гранулированными (порошкообразными). Волокнистым материалом является асбест или подобный ему материал. Эта теплоизоляция известна как блочная или рулонная, в зависимости от толщины и размеров. Теплопроводность волокнистой теплоизоляции ниже, чем у теплоизоляционных огнеупорных материалов, свойства которых приведены в табл. 21. Несмотря на низкую плотность (320— 350 кг/ж ), блоки и рулоны характеризуются хорошей механической прочностью. В колпаковых печах асбестовые блоки ставят в тех местах, где температура не превышает 760° С. Изоляция этого типа продается в США под торговым названием суперекс . Существуют материалы и других марок с почти идентичными свойствами. [c.313]

Изоляция этого типа продается в США под торговым названием суперекс . Существуют материалы и других марок с почти идентичными свойствами. [c.313]

АСБЕСТ (горный лен) — минерал тонковолокнистого строения Изделия из А. отличаются огнестойкостью, малой теплопроводностью, кислого- и щелочеупор-ностью, электроизоляционной способностью, в лабораториях и в пром-сти пшроко используется как огнеупорный и теплоизоляционный материал. Асбестовое волокно применяется иногда как материал для очистки масел, спирта, кислот, вина и др. [c.63]

На практике мы обычно встречаемся со стенками, состоящими из нескольких разнородных слоев. Такие стенкп называются многослойными. Например, обмуровка топочной камеры печи обычно состоит пз нескольких слоев слоя огнеупорной кладки, слоя простого кирпича, а в некоторых печах предусматривается также слой специального теплоизоляционного кирпича. В любом аппарате установки, хотя бы он был изготовлен из одного материала, в процессе работы стенка может покрываться слоем отложений, например ржавчипы, накипи илп грязи. Таким образом, практически мы обычно сталкиваемся с многослойными стенками. [c.50]

Таким образом, практически мы обычно сталкиваемся с многослойными стенками. [c.50]

Печи по способу нагрева материала в реторте подразделяют на электрическйе и на газовые. При электрическом нагреве реторта может вращаться вместе с электрическими нагревателями, или, как при газовом нагреве, цилиндрическая реторта вращается внутри неподвижной нагревательной камеры. Нагревательную камеру футеруют огнеупорным и теплоизоляционным кирпичом. Реторта проходит через всю нагревательную камеру, а оба конца реторты выходят за его пределы На этих концах расположены бандажи и зубчатый венец от приводного механизма. [c.220]

Футеровку нечи можно выполнять одно- (только из огне- или кислотоупорного материала) или многослойной (внутренний слой из огне- или кислотоупорного материала) и слоя из теплоизоляционных материалов шамота-легковеса, асбестового листа или засыпки и т. д. Если температура на границе слоя из огнеупорного и теплоизоляционного слоев выше допустимой температуры для диатомового материала, то теплоизоляционный слой футеруют шaмoтo -легковесом. [c.300]

[c.300]

Производство алюмохромфосфатного вяжущего материала заключается в смешении соединения хрома (III), гидроксида алюминия и ортофосфорной кислоты. Полученный вязкий прозрачный раствор зеленого цвета приблизительно отвечает составу А12Оз 0,8Сг2Оз-ЗР2О5. На основе фосфатных связок разработаны антикоррозионные, огнезащитные и декоративные покрытия и краски, жаростойкие бетоны, обмазки, клеи и керамические огнеупорные, теплоизоляционные и конструкционные материалы. [c.642]

Огнеупорные материалы обычно производятся на базе дешевого и недефицитного сырья, содержащего в качестве основных компонентов глинозем А Оз, кремнезем 8102 и окись магния MgO. Для печей сопротивления основным огнеупорным материалом является шамот — материал, содержащий 35—45% АЬОз, остальное 8102 и небольшую долю примесей. По плотности различают шамоты плотные (7=19004-1800 кг/м ) и легковесные ( = 13004-800 кг/м ). Легковесные шамоты имеют несколько меньшую механическую прочность, но они лучше по теплоизоляционным свойствам, поэтому их применение целесообразнее для печей с рабочей температурой до 1200° С. Для высокотемпературных печей в качестве огнеупорных применяют высокоглиноземистые материалы (алунд, корунд, корракс), двуокись циркония 2гОг, а также уголь и графит. [c.17]

Для высокотемпературных печей в качестве огнеупорных применяют высокоглиноземистые материалы (алунд, корунд, корракс), двуокись циркония 2гОг, а также уголь и графит. [c.17]

В волокнистых минералах силикатные ионы, имеющие форму тетраэдров, сконденсированы в очень длинные цепи. Такие кристаллы легко могут расщепляться в направлениях, параллельных силикатным цепям, но не раскалываются в поперечных направлениях. Именно поэтому кристаллы таких минералов исключительно легко распадаются на волокна. Наиболее важными минералами этого типа являются тремолит Са2Мд5318022(0Н)2 и хризотил Mg6Si40п(0H)6 h30 их называют асбестами. Залежи этих минералов в пластах, достигающих толщины 10 см и более, открыты, в частности, в Южной Африке. Добытый асбест расщепляют на волокна, из которых вырабатывают войлок, картон, пряжу, ткань и различные изделия, обладающие теплоизоляционными и огнеупорными свойствами благодаря этим свойствам асбест находит применение как конструкционный материал. [c.534]

[c.534]

Стенки шахты печи и основание пода выложены из огнеупорного кирпича, причем между огнеупорной кладкой пода и дном кожуха делают прослойку из песка или шамотного порошка, а между стенками огнеупорной кладки и кожухом — засыпку из теплоизоляционного материала. Огнеупорное основание пода выкладывают с уклоном от стенок к средней летке печи, а на него для улучшения тепловой изоляции насыпают слой сажи (200—250 мм), на который выкладывают в два слоя, тоже с уклоном, угольные блоки, образующие под печи. Сверху угольные блоки прикрывают набойкой из электродной массы. [c.140]

Легковесные огнеупорные материалы — Теплоизоляционные и огнеупорные материалы

Автор Admin На чтение 10 мин. Просмотров 87 Опубликовано

Легковесными (теплоизоляционными) огнеупорными материалами принято называть материалы, истинная пористость которых равна или больше 45%, благодаря чему они имеют высокие теплозащитные свойства. При применении легковесных огнеупоров в промышленных печах расход топлива снижается на 20—70%, а также может быть значительно снижена толщина стен и сводов печей. Такой эффект достигается за счет сокращения теплопотерь через ограждающие конструкции печей благодаря малой теплопроводности легковесных огнеупорных материалов. Teплофизические свойства этих огнеупорных материалов определяются в основном их теплопроводностью, которая является функцией объемной массы и объемной теплоемкости. Объемная теплоемкость материала снижается с уменьшением его объемной массы, она характеризует способность кладки поглощать тепло.

При применении легковесных огнеупоров в промышленных печах расход топлива снижается на 20—70%, а также может быть значительно снижена толщина стен и сводов печей. Такой эффект достигается за счет сокращения теплопотерь через ограждающие конструкции печей благодаря малой теплопроводности легковесных огнеупорных материалов. Teплофизические свойства этих огнеупорных материалов определяются в основном их теплопроводностью, которая является функцией объемной массы и объемной теплоемкости. Объемная теплоемкость материала снижается с уменьшением его объемной массы, она характеризует способность кладки поглощать тепло.

В настоящее время огнеупорные легковесные материалы широко применяются в самых различных отраслях промышленности и потребность в них постоянно растет.

Известны легковесные огнеупоры самых разнообразных составов и свойств, начиная от материалов обычной огнеупорности массового потребителя и до высокоогнеупорных — из чистых окислов. Однако четкой классификации легковесных огнеупоров, отражающей их основные свойства и охватывающей все многообразие этих материалов, пока нет. Государственный стандарт распространяется только на шамотные, полукислые каолиновые, высоко — глиноземистые и динасовые легковесные огнеупоры (табл. 30). Легковесные изделия выпускают с кажущейся плотностью от 0,4 до 1,4 г/см3.

Государственный стандарт распространяется только на шамотные, полукислые каолиновые, высоко — глиноземистые и динасовые легковесные огнеупоры (табл. 30). Легковесные изделия выпускают с кажущейся плотностью от 0,4 до 1,4 г/см3.

Недостатком данной классификации является то, что она не охватывает все виды пористых материлов, производимых и используемых в настоящее время для огнеупорной изоляции.

Строго говоря, не все легковесные огнеупорные материалы можно отнести к классу теплоизоляционных. По существующим нормативам (ГОСТ 16381—70) к теплоизоляционным относятся материалы, имеющие объемную

Маркировка легковесных огнеупорных и высокоогнеупорных изделии (по гост 5040-68)

Изделия | Марка | Огнеупорность, °С, не ниже | Кажущаяся плотность, г/см, не более | Температура эксплуатации, °С, не выше |

Шамотные и полукислые | ШЛА-1,3 | 1730 | 1,3 | 1400 |

ШЛБ-1,3 | 1670 | 1,3 | 1300 | |

ШЛБ-1 | 1670 | 1 | 1300 | |

ШЛБ-0,9 | 1670 | 0,9 | 1270 | |

ШЛБ-0,8 | 1670 | 0,8 | 1250 | |

ШЛБ-0,6 | 1670 | 0,6 | 1200 | |

ШЛБ-0,4 | 1670 | 0,4 | 1150 | |

Каолиновые | КЛ-1,3 | 1,3 | 1400 | |

КЛ-0,9 | 0,9 | 1400 | ||

Высокоглиноземистые | ВГЛ-1,4 | 1,4 | 1600 | |

ВГЛ-1,3 | — | 1,3 | 1550 | |

ВГЛ-1 | — | 1 | 1400 | |

Динасовые | ДЛ-1,4 ДЛ-1,2 | — | 1,4 1,2 | 1550 1550 |

Примечание. После буквенного обозначения марки указывается плотность изделий.

После буквенного обозначения марки указывается плотность изделий.

массу не выше 600 кг/м3 и теплопроводность при 25°С — до 0,174 Вт/(м-К). Таким образом, к этому классу можно отнести лишь ультралегковесные огнеупоры. Однако теплоизоляционными огнеупорами обычно считают более обширный круг материалов, подчеркивая тем самым, что основными для них в конструкции являются не только огнеупорность, но и хорошие теплофизические свойства. Необходимо также отметить, что не все материалы, входящие в группу теплоизоляционных, являются огнеупорными. Часть из них было бы правильнее назвать высокотемпературостойкими теплоизоляционными материалами. Однако если они применяются в тех же областях, в каких применяются традиционные огнеупорные материалы, то их целесообразно рассматривать совместно с группой огнеупоров. Существует много способов формирования пористой структуры огнеупоров. Они основаны на создании условий, способствующих образованию пор в материале. Основные из них следующие:

1. Введение в исходную массу пористого заполнителя.

Введение в исходную массу пористого заполнителя.

2.Вспучивание в ходе термической обработки всей массы или отдельных ее компонентов.

ι3. Введение в исходную массу специальных добавок с последующим их удалением (испарением, возгонкой, растворением, выжиганием—способ выгорающих добавок).

4.Минералообразование при обжиге, обусловливающее увеличение пористости.

5.Вовлечение в суспензию или расплав газовой фазы (пеновый способ).

6.Образование пузырьков газа в суспензии или расплаве в результате химических реакций или разложения вводимых добавок (газовый способ).

7.Образование межзерновых пор в результате механического измельчения твердых тел, рассева продуктов измельчения и последующего спекания.

8.Создание волокнистого строения материала, полученного путем вытягивания волокон из расплавов или формирования волокон из порошков с последующим обжигом.

Каждый из перечисленных способов имеет положительные и отрицательные стороны, а также области целесообразного применения. Так, например, способ вспучивания материала в ходе его термической обработки широко применяется в производстве искусственных пористых заполнителей для легкого бетона. Однако для получения легковесных огнеупоров он мало эффективен, так как полученные материалы не обладают достаточной огнеупорностью. Их можно использовать в качестве тепловой изоляции при температурах 900—100°С.

Так, например, способ вспучивания материала в ходе его термической обработки широко применяется в производстве искусственных пористых заполнителей для легкого бетона. Однако для получения легковесных огнеупоров он мало эффективен, так как полученные материалы не обладают достаточной огнеупорностью. Их можно использовать в качестве тепловой изоляции при температурах 900—100°С.

Способы, основанные на испарении, возгонке и растворении специально вводимых добавок, многодельны и сложны, вследствие чего не получили широкого распространения.

Газовые способы в производстве легковесных огнеупоров малоэффективны из-за относительной сложности процессов, низкой прочности получаемого по этому способу сырца, кроме того, свойства изделий, получаемых этим способом, непостоянны.

В производстве огнеупорных, и особенно высокоогнеупорных пористых, материалов используют преимущественно два способа: выгорающих добавок и пеновый. В последнее время широко начинает применяться способ волокнообразования за счет совершенствования получения расплавов из тугоплавкого сырья и получения волокон из различных расплавов.

Выбор способа порообразования зависит от того, материал какой структуры и пористости мы хотим получить.

Для получения материалов с пористостью до 30-32% и равномерным распределением пор по всему объему материала используют сырьевые смеси на основе спекшегося зернистого заполнителя одной фракции, связываемого высокодисперсным компонентом того же химического состава. Пористость материала при этом, может быть повышена за счет пористости самого заполнителя.

Способ выгорающих добавок является самым старым способом получения пористой керамики. Этим способом получают материалы с пористостью до 50—60%. В качестве выгорающих добавок могут быть использованы любые твердые горючие материалы: древесные опилки, различные виды каменных углей, продукты коксования, различные смолы, сланцы и др. Наиболее широко в качестве выгорающих добавок используют древесные опилки (предпочтительнее от поперечной распиловки твердых пород древесины), содержание которых в формовочной массе не должно превышать 25—30%, иначе масса теряет связность. Недостаток опилок как выгорающей добавки — их гигроскопичность: они сильно впитывают воду и набухают. Кроме того, опилки, как правило, имеют неоднородный состав (по объемной массе, влажности, размеру частиц) даже в пределах одной и той же партии древесины, что сказывается на качестве готовых изделий.

Недостаток опилок как выгорающей добавки — их гигроскопичность: они сильно впитывают воду и набухают. Кроме того, опилки, как правило, имеют неоднородный состав (по объемной массе, влажности, размеру частиц) даже в пределах одной и той же партии древесины, что сказывается на качестве готовых изделий.

Выбор вида выгорающей добавки зависит от способа формования получаемых изделий. Опилки целесообразнее применять при формовании изделий пластическим прессованием или литьем. При полусухом прессовании вследствие сильного упругого последействия опилок в свежеотформованном сырце появляются трещины, поэтому применять их в качестве выгорающей·добавки в данном случае не следует. В этом случае более подходящей выгорающей добавкой будут углистые материалы. Благодаря тому, что они хорошо размалываются и прессуются, можно в широких пределах регулировать размеры пор материала. Для особо ответственных изделий в качестве выгорающей добавки применяют практически беззольный нефтяной кокс, чтобы избежать загрязнения материала примесями, снижающими его огнеупорность.

На свойства материалов оказывает влияние количество вводимых выгорающих добавок и их зерновой состав. Установлено, что с увеличением размера частиц добавок увеличиваются размеры пор и проницаемость материала, а прочность снижается. Поэтому, разрабатывая технологию получения материалов на основе выгорающих добавок,

варьируют как количество, так и гранулометрический состав добавок. Максимальное содержание выгорающей добавки лимитируют исходя из заданной прочности получаемых изделий. При этом соблюдают следующий принцип: чем выше истинная плотность используемого керамического материала, тем меньше в нем должно быть содержание выгорающих добавок. Например, для получения циркониевых изделий с пористостью 50% (истинная плотность Zr O2 — 5,7 г/см3) требуется вводить кокса меньше, чем при получении легковесных динасовых или шамотных огнеупоров, истинная плотность которых меньше 3 г/см3.

Важнейшим процессом в технологии получения легковесных огнеупоров с выгорающими добавками является обжиг, который на первой стадии должен осуществляться в окислительной среде для полного выжигания добавки. Неполное выгорание добавок приводит к повышению плотности изделий, неодинаковой плотности по сечению, появлению трещин, снижению прочности, т. е. в конечном счете — к браку продукции. Поэтому вплоть до завершения выгорания добавок обжиг ведут в окислительной среде, регулируя коэффициент избытка воздуха, который влияет на время выжигания добавки.

Неполное выгорание добавок приводит к повышению плотности изделий, неодинаковой плотности по сечению, появлению трещин, снижению прочности, т. е. в конечном счете — к браку продукции. Поэтому вплоть до завершения выгорания добавок обжиг ведут в окислительной среде, регулируя коэффициент избытка воздуха, который влияет на время выжигания добавки.

Преимущество способа выгорающих добавок — его простота. Существенным недостатком же является то, что он не позволяет получать изделия с пористостью более 60%. Это объясняется в значительной степени неправильной формой частиц выгорающей добавки. Поры в материале, оставшиеся после выгоревших частиц добавки, повторяют конфигурацию последних. Поэтому характер пористости материалов весьма хаотичен, стенки пор имеют неодинаковую толщину, сами поры — самую разнообразную форму.

В последние годы кафедрой технологии теплоизоляционных материалов Московского инженерно-строительного института им. В. В. Куйбышева разработан способ получения пористых керамических материалов, основанный на использовании в качестве выгорающей добавки низких сортов вспученного пенополистирола. Этот способ позволяет получать изделия с пористостью до 85%, т. е. с такой же, с какой получаются изделия по пеновому способу. Этому способу присущи преимущества способа выгорающих добавок. Кроме того, благодаря четкой шаровидной форме гранул полистирола поры в материале имеют правильную сферическую форму с гладкими стенками. Это при прочих равных условиях повышает механическую

Этот способ позволяет получать изделия с пористостью до 85%, т. е. с такой же, с какой получаются изделия по пеновому способу. Этому способу присущи преимущества способа выгорающих добавок. Кроме того, благодаря четкой шаровидной форме гранул полистирола поры в материале имеют правильную сферическую форму с гладкими стенками. Это при прочих равных условиях повышает механическую

прочность изделий. В процессе выгорания пенополистирола материал изделий не загрязняется, так как зольность полистирола практически равна нулю. Однако использование полистирола в качестве выгорающей добавки вследствие относительно высокой его стоимости по сравнению с коксом или опилками ограничено. Его используют только тогда, когда другими способами и с другими добавками нельзя получить высокопористый керамический материал с повышенными прочностными свойствами.

Наиболее высокая степень пористости (85—90%) достигается при использовании пенового способа. Сущность этого способа заключается в смешении суспензии огнеупорного материала с пенообразователем или с отдельно приготовленной пеной, образованной при механической обработке водных растворов некоторых поверхностно-активных веществ. Одной из коренных проблем пенокерамической технологии является получение стойкой и прочной пены, которая не разрушалась бы при смешивании с суспензией и выдерживала ее давление.

Одной из коренных проблем пенокерамической технологии является получение стойкой и прочной пены, которая не разрушалась бы при смешивании с суспензией и выдерживала ее давление.

К пенам, применяемым при получении пористых изделий, предъявляются особо высокие требования в отношении устойчивости и прочности пленок. Несущая способность пены определяется тем, что твердые частицы керамического материала при смешении с пеной должны оставаться на поверхности адсорбционного слоя пены, не разрывая его. При недостаточной прочности и устойчивости пены плетки ее разрываются, происходит усадка и повышение плотности массы, нарушается ее строение.

С точки зрения получения пористых огнеупорных материалов наибольший интерес представляют свойства трехфазных пен. Пены состоят из воздушных пузырьков, заключенных в ячейки жидкости, образующей пену, и твердого диспергированного (равномерно распределенного) материала, адсорбированного на поверхности пузырьков. Трехфазная или минерализованная пена представляет собой обычную двухфазную пену (воздух — жидкость), в которую введен минерализатор — твердый минеральный компонент, равномерно распределенный по поверхности пузырьков. Устойчивость и прочность пленок обычных двухфазных пен при минерализации резко возрастают.

Устойчивость и прочность пленок обычных двухфазных пен при минерализации резко возрастают.

Процесс образования минерализованных пен заключается в том, что при смешивании керамического шликера с пеной твердые частицы шликера адсорбируются на пленках пены и удерживаются на них, Интенсивность прилипания твердых частиц к пленкам пены зависит от интенсивности взаимодействия между поверхностными силами твердой фазы и полярных групп поверхностно-активного вещества пенообразователя. С увеличением степени дисперсности твердых частиц поверхностная энергия их увеличивается и силы сцепления с поверхностью пленок возрастают.

Пеновым способом могут быть получены устойчивые ячеистые массы различной пористости из пластичных материалов без каких-либо стабилизаторов, что позволяет изготавливать материалы повышенной чистоты.

Наиболее ответственным и сложным процессом пенокерамической технологии изделий является сушка высоковлажной непрочной ячеистой массы. Процесс сушки осложняется тем, что в начальный период изделия приходится сушить в формах, так как иначе пеномасса не может сохранять приданную ей форму подобно плотным керамическим изделиям, а принимает форму сосуда, в который ее заливают. Сложный процесс сушки и очень низкая прочность сырца пенокерамических изделий в значительной степени ограничивают применение нового способа. В связи с этим необходимо искать пути совершенствования процесса сушки и повышения прочности необожженного сырца.

Сложный процесс сушки и очень низкая прочность сырца пенокерамических изделий в значительной степени ограничивают применение нового способа. В связи с этим необходимо искать пути совершенствования процесса сушки и повышения прочности необожженного сырца.

В последнее время очень большое внимание уделяется способу получения легковесных высокопористых огнеупорных материалов путем формирования макроструктуры материала в виде волокон.

Способ волокнообразования для получения пористых теплоизоляционных материалов известен давно. Так, начало промышленного получения минеральных волокон из доменных шлаков в нашей стране относится к 1928 г. Однако химический и минералогический состав волокнистых материалов, получаемых из доменных шлаков, не позволял применять их в условиях с температурой выше 600°С. Несмотря на это, изделия из минеральной ваты нашли весьма широкое применение для промышленной тепловой изоляции. В настоящее время получают волокно каолинового состава с температурой применения до 1125°С. Каолиновое волокно получают путем плавления в электродуговых печах смеси технического глинозема и чистого кварцевого песка с последующим раздувом расплава в волокно. Кроме того, имеются сведения о получении волокон из чистых окислов керамическим способом, т. е. когда волокна формируются из высоковязких концентрированных растворов, затем сушатся и обжигаются.

Каолиновое волокно получают путем плавления в электродуговых печах смеси технического глинозема и чистого кварцевого песка с последующим раздувом расплава в волокно. Кроме того, имеются сведения о получении волокон из чистых окислов керамическим способом, т. е. когда волокна формируются из высоковязких концентрированных растворов, затем сушатся и обжигаются.

Легковесные (теплоизоляционные) огнеупорные материалы – Энциклопедия по машиностроению XXL

ЛЕГКОВЕСНЫЕ (ТЕПЛОИЗОЛЯЦИОННЫЕ) ОГНЕУПОРНЫЕ МАТЕРИАЛЫ [c.410]Характеристики огнеупорных материалов, легковесных огнеупоров и теплоизоляционных материалов, которые используют при постройке печей, а также жароупорных сплавов для металлических частей арматуры и гарнитуры печей, поддонов, конвейеров и т. д, приведены в табл. 5—6. [c.252]

В табл. 5.19 представлены огнеупорные засыпки для набивных масс-и теплоизоляции электропечей, изготавливаемые на огнеупорных заводах путем дробления, помола и рассева обожженных огнеупорных материалов, а также огнеупорные порошки для теплоизоляции высокотемпературных электропечей и для пересыпки швов при сухой кладке-теплоизоляционных изделий (штучных легковесных огнеупоров). Некоторые виды порошков были приведены ранее в табл. 4.63 и 4.64.

[c.256]

Некоторые виды порошков были приведены ранее в табл. 4.63 и 4.64.

[c.256]

В качестве основных обмуровочных материалов применяют шамотный кирпич, легковесные огнеупорные изделия, бетоны, теплоизоляционные материалы. [c.179]

Легковесные огнеупоры, полученные химическим или пенообразующим способом, обладают более высокими теплоизоляционными свойствами. Массу при таких способах делают жидкой для ценообразования в нее добавляют канифольное мыло, а при химическом способе— вводят газообразующие материалы. Приготовленную массу разливают по формам, сушат и обжигают. Объемная плотность готовых огнеупорных изделий составляет при этом 300—1500 кг/м . [c.56]

К этой группе могут быть отнесены материалы, в производстве которых важное место занимает процесс обжига, способствующий созданию пористой структуры и закреплению формы изделий. Керамические изделия выпускаются в виде кирпичей, блоков, скорлуп и сегментов. Бой этих изделий и отходы производства измельчаются в мелкозернистую массу и выпускаются под наименованием крошки. Выпускаемые промышленностью керамические теплоизоляционные изделия могут быть подразделены на две основные группы диатомовые обжиговые изделия, изготовляемые на основе диатомита или трепела, и легковесные огнеупоры, изготовляемые на основе огнеупорной глины и шамота. При этом в производстве кера-

[c.86]

Бой этих изделий и отходы производства измельчаются в мелкозернистую массу и выпускаются под наименованием крошки. Выпускаемые промышленностью керамические теплоизоляционные изделия могут быть подразделены на две основные группы диатомовые обжиговые изделия, изготовляемые на основе диатомита или трепела, и легковесные огнеупоры, изготовляемые на основе огнеупорной глины и шамота. При этом в производстве кера-

[c.86]

В зависимости от сопротивления действию высоких температур огнеупорные материалы по ОСТ 5251 разделяются на два класса а) огнеупорные материалы, обладающие огнеупорностью 1580—1770° С, и б) высокоогнеупорные материалы, обладающие огнеупорностью выше 1770° С. В зависимости от химико-минералогического состава и технологии производства классы распадаются на группы. Кроме этого, в самостоятельные группы практикой выделены следующие огнеупоры а) легковесные огнеупоры под названием. керамические теплоизоляционные материалы и б) зернистые смеси, образующие при замешивании с водой или другими затворителями пластичные огнеупорные массы под названием огнеупорные цементы и бетоны . [c.398]

[c.398]

Кроме огнеупорных материалов при кладке печей применяют теплоизоляционные материалы. Теплоизоляционные материалы обладают высокой пористостью, а следовательно, низкой теплопроводностью. В качестве теплоизоляционных материалов применяют асбест, легковесные огнеупоры (пеношамот), теплоизоляционный кирпич, шлаковую вату, засыпку и т. д. [c.218]

К огнеупорным материалам для кладки печей предъявляют требования в отношении механической прочности, термостойкости, постоянства объема при высоких температурах и химической стойкости в условиях воздействия агрессивной среды. Из числа огнеупорных материалов, применяемых для кладки печей, наибольшее пJ)aктичe кoe значение имеют шамотные, динасовые, хромомагнезитовые, плавленые муллитовые и цир-копомуллитовые, высокоглиноземистые и карборундовые. Из используемых теплоизоляционных материалов следует отметить обожженные искусственные легковесные волойнистые и вспененные материалы (шамотные и динасовые, каолиновое волокно и др. ), обожженные естественные материалы (трепел, минеральная вата, слюда, аобест, обсидиан, перлит и др.), а также пеностекло, штапельное волокно и др.

[c.132]

), обожженные естественные материалы (трепел, минеральная вата, слюда, аобест, обсидиан, перлит и др.), а также пеностекло, штапельное волокно и др.

[c.132]

Печи, не имеющие тепловой изоляции, при реконструкциях могут быть перестроены с применением эф-фективных теплоизоляционных материалов, в том числе огнеупорных (пеношамотных БЛ-06 с рабочей температурой 1200°С, шамотного легковеса БЛ-1— L350° ), так как при этом повышенная стоимость конструкций ограждения окупается эконом ией топлива и повышением производительности. Снегиревский завод выпускает легковесный огнеупор БЛ-0,5 (рабочая температура 1 ООО— 1 200 С) плотностью 0,5 т м , применение которого на металлургических печах уже доказало его экономическую эффективность. [c.201]

Огнеупорные и теплоизоляционные материалы применяют для футеровки печей и ковшей, а также для литниковых систем и изготовления полупостоянных форм. Нормальный прямой кирпич используют для кладки стен, клиновой для кладки сводов и шахтных печей, а также трубопроводов применяют также сложные и особо сложные фасонные и крупноблочные изделия. Масса шамотного кирпича малого размера 3,3 кг магнезитового 4,5 кг кирпича из легковесного шамота 0,7 кг и из диатома 1,0 кг.

[c.191]

Нормальный прямой кирпич используют для кладки стен, клиновой для кладки сводов и шахтных печей, а также трубопроводов применяют также сложные и особо сложные фасонные и крупноблочные изделия. Масса шамотного кирпича малого размера 3,3 кг магнезитового 4,5 кг кирпича из легковесного шамота 0,7 кг и из диатома 1,0 кг.

[c.191]

Для пода печи требуются теплоизоляционные материалы повышенной механической прочности (так как эта часть печи выдерживает усиленную нагрузку) легковесный огнеупор, диатомовые обжиговые изделия и керамические перлитовые изделия достаточной механической прочности. Эти изделия выкладывают в качестве составного элемента кладки под основным огнеупорным слоем. [c.218]

Теплопередача через кладку печи. При работе пламенных и электрических печей часть теплоты из рабочего пространства передается теплопроводностью через кладку печи и вследствие конвекции и излучения рассеивается в окружающую среду. С целью уменьшения тепловых потерь и для более рационального использования огнеупорных и теплоизоляционных материалов стенки печи делают многослойными из материалов с различными теплофизическими свойствами. Для футеровки (внутренней кладки) печей применяются огнеупорные (шамотные, корборундовый, магнизито-вый и др.) кирпичи и плиты. Далее следует слой теплоизоляции, который выполняют из легковесных огнеупоров, асбеста, зольной или шлаковой засыпки. При использовании в качестве теплоизоляции различного вида засыпок печь помещают в стальной кожух.

[c.113]

Для футеровки (внутренней кладки) печей применяются огнеупорные (шамотные, корборундовый, магнизито-вый и др.) кирпичи и плиты. Далее следует слой теплоизоляции, который выполняют из легковесных огнеупоров, асбеста, зольной или шлаковой засыпки. При использовании в качестве теплоизоляции различного вида засыпок печь помещают в стальной кожух.

[c.113]

Изоляция котла энергопоезда неразрывно связана с его обмуровкой. Эта взаимная связь в конструкции теплоизоляционных и огнеупорных легковесных материалов в условиях высоких температур целесообразна не только с точки зрения технической, но также и экономической. Изоляция топочной камеры котла энергопоезда выполняется из пенолегковесного шамота с газонепроницаемой обмазкой изнутри и асбовермикулитовых или совелитовых плит. Пенолегковесный кирпич и плиты крепятся шпильками и сеткой, поверх которой производится штукатурка совелитом и уплотняющая обмазка. Снаружи ограждающей конструкции и каркаса устанавливается металлическая обшивка. [c.234]

[c.234]

В тех случаях, когда печь имеет металлический теплопроводный кожух, много тепла теряется в окружающее печь пространство, что вызывает повышенный расход топлива И, кроме того, создает тяжелые условия работы у печи из-за высокой температуры. Чтобы уменьшить тепловой поток, идущий от рабочего пространства печи через стены и свод в атмосферу, между металлическим кожухом и футеровкой устраивают теплоизолирующую прослойку, В качестве такой прослойки применяют диатомитовый кириич или диатомитовую засыпку. Если температура на внешней поверхности футеровки превышает 750″С, для прослойки используют не теплоизоляционные материалы, а легковесные огнеупорные изделия, сочетающие в себе и достаточную огнеупорность, и высокие теплоизоляционные свойства. [c.157]

Материалы огнеупорные теплоизоляционные – Энциклопедия по машиностроению XXL

В разд. 8 систематизированы сведения о составах, свойствах, характеристиках и назначении различных материалов и веществ, используемых на объектах теплоэнергетики металлических и неметаллических конструкционных материалов, защитных бетонов АЭС, огнеупорных, теплоизоляционных, прокладочных и набивочных материалов, смазок, моющих веществ и др. Приведены данные

[c.9]

Приведены данные

[c.9]Огнеупорные, теплоизоляционные и прокладочные материалы [c.695]

ОГНЕУПОРНЫЕ, ТЕПЛОИЗОЛЯЦИОННЫЕ, ПРОКЛАДОЧНЫЕ И ДРУГИЕ МАТЕРИАЛЫ [c.695]

Огнеупорные, теплоизоляционные и прокладочные материаль [c.701]

Вертикальные стены обмуровки топочной камеры и газоходов могут выполняться из различных материалов огнеупорного, строительного и теплоизоляционного кирпича, огнеупорных, жароупорных и теплоизоляционных бетонов, температуроустойчивой изоляции и т. д. Обмуровка обычно состоит из двух слоев внутреннего, обращенного к газоходу, и наружного. Внутренний слой называют футеровкой, а наружный — облицовочным слоем. Футеровка выполняется из огнеупорного материала, а облицовка — из материала низкой теплопроводности. [c.300]

Огнеупорные, теплоизоляционные и жароупорные материалы, используемые для сооружения печей, а также основные элементы конструкций печей и их расчет описаны во второй части книги. [c.6]

[c.6]

Применение теплоизоляционных материалов является важным фактором увеличения к. п. д. печей. Особенно эффективно использование огнеупорных теплоизоляционных материалов для внутренней футеровки стен печей в области высоких температур, так как оно дает возможность сократить продолжительность разогрева печи, уменьшить толщину ограждающих поверхностей, снизить удельный расход топлива. [c.55]

Стены топочной камеры и газоходов 1 бывают вертикальные и наклонные. В парогенераторах старой конструкции стены опираются на фундаменты и несут на себе нагрузку от сводов и перекрытий. В зависимости от типа парогенераторов и их производительности стены выполняют из различных материалов огнеупорного, строительного и теплоизоляционного кирпича, огнеупорных, жароупорных и теплоизоляционного бетонов, температуростойкой изоляции и других. [c.26]

Для обмуровочных работ применяются различные огнеупорные, теплоизоляционные и общестроительные материалы. Чтобы правильно выбрать материалы, необходимо знать их свойства теплопроводность, огнеупорность, теплостойкость, объемный и удельный вес, пористость, плотность, механическую прочность и др.

[c.37]

Чтобы правильно выбрать материалы, необходимо знать их свойства теплопроводность, огнеупорность, теплостойкость, объемный и удельный вес, пористость, плотность, механическую прочность и др.

[c.37]

Чем отличаются огнеупорные материалы от теплоизоляционных и строительных [c.60]

Разделы 3—7 содержат данные о свойствах и областях применения металлических, огнеупорных, теплоизоляционных и других конструкционных материалов электротермических установок. [c.3]

Большая часть выпускаемых алюмосиликатных огнеупорных волокон по составу относится к муллитокремнеземистым материалам, так как при их кристаллизации выделяются кристаллы муллита и кристобалита (кремнезема). Разрушение волокон в результате охрупчивания имеет место, когда кристаллы становятся по размеру равными диаметру волокна. Замечено, что добавка небольших количеств (до 5%) оксида хрома или оксида циркония несколько (на 150—200 °С) продлевает ( стабилизирует ) температурно-временной интервал стеклообразного состояния муллитокремнеземистых волокон. Из муллитокремнеземистого волокнистого материала в виде ваты с добавлением или без добавления различных связок изготовляют огнеупорные теплоизоляционные изделия — войлок, плиты, бумагу, картон и др. [72]. Изделия сохраняют свойства исходных волокон — химическую устойчивость, малую теплопроводность, хорошую термостойкость, малую кажущуюся плотность и т. д.

[c.193]

Из муллитокремнеземистого волокнистого материала в виде ваты с добавлением или без добавления различных связок изготовляют огнеупорные теплоизоляционные изделия — войлок, плиты, бумагу, картон и др. [72]. Изделия сохраняют свойства исходных волокон — химическую устойчивость, малую теплопроводность, хорошую термостойкость, малую кажущуюся плотность и т. д.

[c.193]

Стекловолокнистые огнеупорные теплоизоляционные материалы и изделия (ГОСТ 23619—79) предназначены для применения в рабочем (незащищенном) слое футеровки тепловых агрегатов, не подвергающемся действию расплавов, агрессивных газовых сред, истирающих усилий, механических ударов и газовых потоков со скоростью более 10 м/с, в промежуточном (защищенном) слое футеровки. [c.408]

Теплоизоляционными огнеупорными материалами называются материалы, обладающие теплоизоляционными и огнеупорными свойствами.

[c. 153]

153]

В настоящей главе приведены теплопроводности некоторых технических сталей и сплавов (табл. 15.7— 15.16), полупроводников (табл. 15.17), совершенных диэлектрических монокристаллов (табл. 15.18), стекол (табл. 15.19), огнеупорных материалов и высокотемпературных композиций ядерного топлива (табл. 15.20— 15.24), строительных и теплоизоляционных материалов, древесины, горных пород и прочих веществ (табл. 15.25— 15.29). [c.339]

Тепловая изоляция. Как правило, тепловая изоляция электрической печи состоит из двух-трех слоев. Первый (внутренний) слой образуют огнеупорные изделия, обладающие достаточной прочностью при рабочих температурах, способностью выдерживать значительные колебания температуры, малой теплопроводностью, теплоемкостью и электропроводностью. Второй (внешний) слой состоит из теплоизоляционных материалов, менее прочных и менее огнеупорных, но имеющих более высокие теплоизоляционные свойства, т. е. малый коэффициент теплопроводности. Основные характеристики огнеупорных и теплоизоляционных материалов приведены в табл. 3.

[c.282]

Основные характеристики огнеупорных и теплоизоляционных материалов приведены в табл. 3.

[c.282]

Характеристики огнеупорных и теплоизоляционных изделий и материалов [c.284]

Изоляция тепловая 282 — Характеристики огнеупорных и теплоизоляционных изделий и материалов 284 [c.553]

Для повышения стойкости металлических форм и предупреждения отбела чугунного литья рабочие поверхности форм периодически покрываются теплоизоляционными огнеупорными материалами и красками. Отдельные покрытия, содержащие, например, алюминий, ферросилиций, графит, могут являться также поверхностными модификаторами. [c.61]

В качестве основных обмуровочных материалов применяют шамотный кирпич, легковесные огнеупорные изделия, бетоны, теплоизоляционные материалы. [c.179]

Огнеупорные, строительные, теплоизоляционные и другие материалы [c.155]

Огнеупорные кирпич и изделия, диатомитовый кирпич и др. хранят в закрытых складах или под навесами, в штабелях, на деревянных или бетонных настилах и складывают по маркам и сорту. Теплоизоляционные изделия, сыпучие огнеупорные и теплоизоляционные материалы хранят в закрытых помещениях на стеллажах, в ларях и закромах [Л. 43].

[c.194]

хранят в закрытых складах или под навесами, в штабелях, на деревянных или бетонных настилах и складывают по маркам и сорту. Теплоизоляционные изделия, сыпучие огнеупорные и теплоизоляционные материалы хранят в закрытых помещениях на стеллажах, в ларях и закромах [Л. 43].

[c.194]

Обмуровка представляет собой сплошные наружные стенки, выполненные из керамических материалов, отделяющих газовый тракт парогенератора от окружающей среды. Она должна быть огнеупорной, механически прочной, достаточно плотной, обладать высокими теплоизоляционными свойствами и хорошо сопротивляться воздействию золы и расплавленных шлаков. Высокая огнеупорность обеспечивает длительную работу обмуровки без ремонта. Хорошие теплоизоляционные свойства необходимы для уменьшения тепловых потерь Qs, которые при большой ограждающей поверхности мощного парогенератора по наружным габаритам могут достигать значительной величины. Еще большую роль высокие теплоизоляционные свойства играют в обеспечении нормальных санитарно-гигиенических условий работы персонала электростанции (см. 4-5). Высокая плотность обмуровки обеспечивает минимальный присос воздуха в топку и газоходы, а также предотвращает выбивание пламени и продуктов сгорания в помещение при нарушении топочного режима. Особо высокие требования предъявляются к плотности обмуровки парогенераторов, работающих под наддувом. Важной характеристикой обмуровки является сопротивляемость ее химическому воздействию шлака и механическому воздействию капель шлака и частиц золы, усиливающимся с повышением температуры.

[c.207]

4-5). Высокая плотность обмуровки обеспечивает минимальный присос воздуха в топку и газоходы, а также предотвращает выбивание пламени и продуктов сгорания в помещение при нарушении топочного режима. Особо высокие требования предъявляются к плотности обмуровки парогенераторов, работающих под наддувом. Важной характеристикой обмуровки является сопротивляемость ее химическому воздействию шлака и механическому воздействию капель шлака и частиц золы, усиливающимся с повышением температуры.

[c.207]

Прокладочные материалы и набивки. Теплоизоляционные материалы и изделия (асбест, диатомит, диатомовые изделия, минеральная вата и др.). Материалы для кладки и обмуровок котла огнеупорные кирпич и глина (шамот), огнеупорные обмазки и растворы для обмуровочных работ. Смазочные материалы. [c.604]

Полученный хлорид алюминия в гранулированном или парообразном состоянии поступает на электролиз.

Схема электролизера представлена на рис. 2.5. Электролизер, используемый в данной технологии, состоит из стального кожуха, футерованного шамотным и в нижней части дополнительно диатомовым кирпичом, т.е. теплоизоляционным непроводящим огнеупорным материалом, который слабо взаимодействует с хлоридными расплавами. На дне ванны расположен графитовый отсек для сбора жидкого алюминия. На крышке электролизера имеются отверстия для загрузки хлорида алюминия, периодического отсоса алюминия и непрерывного вывода газообразного хлора, используемого в производстве хлорида алюминия. Боковые стенки и крышка электролизера — водоохлаждаемые.

[c.45]

Схема электролизера представлена на рис. 2.5. Электролизер, используемый в данной технологии, состоит из стального кожуха, футерованного шамотным и в нижней части дополнительно диатомовым кирпичом, т.е. теплоизоляционным непроводящим огнеупорным материалом, который слабо взаимодействует с хлоридными расплавами. На дне ванны расположен графитовый отсек для сбора жидкого алюминия. На крышке электролизера имеются отверстия для загрузки хлорида алюминия, периодического отсоса алюминия и непрерывного вывода газообразного хлора, используемого в производстве хлорида алюминия. Боковые стенки и крышка электролизера — водоохлаждаемые.

[c.45]Современные катоды являются изделиями оптимальной конструкции, изготовлены из тщательно подобранных материалов и с применением новейшей технологии и рассчитаны на срок службы более 10 лет. Однако срок службы катодного устройства в значительной степени зависит от способа обжига, метода пуска и качества эксплуатации электролизера. Катодное устройство электролизеров всех типов состоит из одних и тех же основных элементов — катодного кожуха, угольной футеровки (подовая и бортовая), огнеупорной и теплоизоляционной футеровки. Однако конструктивное выполнение этих узлов может различаться весьма существенно.

[c.164]

Однако конструктивное выполнение этих узлов может различаться весьма существенно.

[c.164]

Как на газомазутных котлах, так и на котлах для твердого топлива применена облегченная обмуровка, которая крепится к экранным трубам или стоякам конвективной шахты. Обмуровка выполнена из трех слоев теплоизоляционных материалов огнеупорного шамото-бетона на глиноземистом цементе, армированного металлической сеткой, минераловатных матов в металлической сетке и уплотнительной магнезиальной обмазки. Толщина обмуровки 110 мм. [c.75]

Теплоизоляционными огнеунорными материалами называются материалы, обладающие теплоизоляционными и огнеупорными свойствами.-Такие материалы изготовляются следующими методами. [c.99]

Теплоизоляционными огнеупорными материалами называются материалы, обладающие теплоизоляционными и огнеупорными свойствами. Такие материалы изготовляются следующими методами 1) метод выгорающих добавок 2) метод добавок различных теплоизоляционных материалов в огнеупорную массу 3) пенометод и 4) химический метод. [c.77]

[c.77]

Введение (при помоле, затвердении вяжущих или путем поверхностной обработки и пропитки) кремнийорганических добавок в пено- и газобетон и армопенобетон повышает водонепроницаемость этих материалов. Гидрофобность теплоизоляционных материалов может быть достигнута обработкой парами замещенных галогенпроизводных силана. На основе кремнийорганических соединений могут быть получены огнестойкие покрытия для противопожарных переборок. Важное значение имеет в производстве строительных теплоизоляционных и огнеупорных материалов применение эфиров кремневой кислоты в качестве связующего и пропиток, повышающих их гидрофобность и прочность. [c.220]

ZrBj), силицидов, сульфидов. Технология получения такой керамики состоит в спекании порошкообразного сырья.” Новая керамика возникла в связи с требованиями реактивной авиации и ракетостроения, для которых необходимы высокопрочные термоустойчивые конструкционные и теплоизоляционные материалы, и с требованиями атомной промышленности, где необходимы особые ядерные свойства (захват, рассеяние или поглощение нейтронов, противостояние радиоактивному облучению), высокая огнеупорность, термостойкость и коррозионная стойкость. [c.357]

[c.357]

В зависимости от сопротивления действию высоких температур огнеупорные материалы по ОСТ 5251 разделяются на два класса а) огнеупорные материалы, обладающие огнеупорностью 1580—1770° С, и б) высокоогнеупорные материалы, обладающие огнеупорностью выше 1770° С. В зависимости от химико-минералогического состава и технологии производства классы распадаются на группы. Кроме этого, в самостоятельные группы практикой выделены следующие огнеупоры а) легковесные огнеупоры под названием. керамические теплоизоляционные материалы и б) зернистые смеси, образующие при замешивании с водой или другими затворителями пластичные огнеупорные массы под названием огнеупорные цементы и бетоны . [c.398]

Обмуровка стен вертикальных конвективных газоходов выполняется из огнеупорного кирпича низких марок (шамот класса В) или из огнеупорного бетона и теплоизоляционных материалов. Температура огнеупорности кирпича принимается на 100—125° С выше температуры омываюш их газов. [c.175]

[c.175]

Укрупненные нормативы расхода огнеупорных и теплоизоляционных материалов для котельного arpei ara (по данным МЭС СССР) [c.978]

Печи, не имеющие тепловой изоляции, при реконструкциях могут быть перестроены с применением эф-фективных теплоизоляционных материалов, в том числе огнеупорных (пеношамотных БЛ-06 с рабочей температурой 1200°С, шамотного легковеса БЛ-1— L350° ), так как при этом повышенная стоимость конструкций ограждения окупается эконом ией топлива и повышением производительности. Снегиревский завод выпускает легковесный огнеупор БЛ-0,5 (рабочая температура 1 ООО— 1 200 С) плотностью 0,5 т м , применение которого на металлургических печах уже доказало его экономическую эффективность. [c.201]

Огнеупорные и теплоизоляционные материалы применяют для футеровки печей и ковшей, а также для литниковых систем и изготовления полупостоянных форм. Нормальный прямой кирпич используют для кладки стен, клиновой для кладки сводов и шахтных печей, а также трубопроводов применяют также сложные и особо сложные фасонные и крупноблочные изделия. Масса шамотного кирпича малого размера 3,3 кг магнезитового 4,5 кг кирпича из легковесного шамота 0,7 кг и из диатома 1,0 кг.

[c.191]

Масса шамотного кирпича малого размера 3,3 кг магнезитового 4,5 кг кирпича из легковесного шамота 0,7 кг и из диатома 1,0 кг.

[c.191]

Котельные агрегаты небольшой мощности относительно редко имеют полностью экранированную топку, когда возможно применить натрубную обмуровку, главным образом с целью тепловой изоляции и уплотнения. В большинстве случаев из-за высокой температуры для обмуровки применяют шамотный кирпич и огнеупорный бетон. Для изоляции используют диатомитовый кирпич, диатомобетон, теплоизоляционные плиты, маты из стекловолокна, асбестовый картон и засыпку различными теплоизоляционными материалами. [c.191]

Определение качества теплоизоляционных, огнеупорных и обмуровочных материалов. Испытание огнеупорных материалов. Определение температуры размягче-1Н1Я и термической стойкости огнеупорных материалов. [c.649]

Требования, предъявляемые к теплоизоляционным, огнеупорным и обмуровоч-ным материалам. [c.649]

[c.649]

Теплоизоляционные материалы для печей и каминов

Использование теплоизоляционных материалов для печей преследует несколько целей: обеспечить противопожарную безопасность и сократить теплопотери. Последний вариант наиболее часто применяется при строительстве каминов, поскольку в этом случае требуется создать направленный поток тепла, а не прогревать весь массив печи. При проведении работ рекомендуется пользоваться существующими нормами во избежание ошибок и предупреждения риска возгорания строительных конструкций.

Материалы для теплоизоляции каминов

Специальная теплоизоляция для каминов используется для минимизации потерь тепла во всех частях камина: дымоходе, массиве печи и самой топке. Это позволяет повысить коэффициент полезного действия отопительного оборудования. Утепление разных частей камина преследует следующие цели:

- Сохраняет дымоход от разрушительного действия конденсата, который образуется при резкой смене температуры.

Агрессивное воздействие конденсата обусловлено содержанием влаги, различных кислот, образующихся при горении и углекислоты.

Агрессивное воздействие конденсата обусловлено содержанием влаги, различных кислот, образующихся при горении и углекислоты. - В месте прохождения трубы сквозь перекрытие следует особенно тщательно позаботиться о соблюдении норм пожарной безопасности. Если используются деревянные стройматериалы, то следует соблюдать особую осторожность, защищая поверхность потолка.

- Высокотемпературная теплоизоляция каминов используется для создания направленного потока тепловой энергии, чтобы обогреть сидящих напротив него людей. Для этих целей применяют инфракрасные отражатели, которые устанавливаются в самой топке.

- Защита стеновых конструкций при помощи теплозащитного слоя. В противном случае кирпичная стенка может быстро прийти в негодность от резкого перепада температур, а деревянная загореться.

Используемые для термоизоляции камина строительные материалы представлены такими группами:

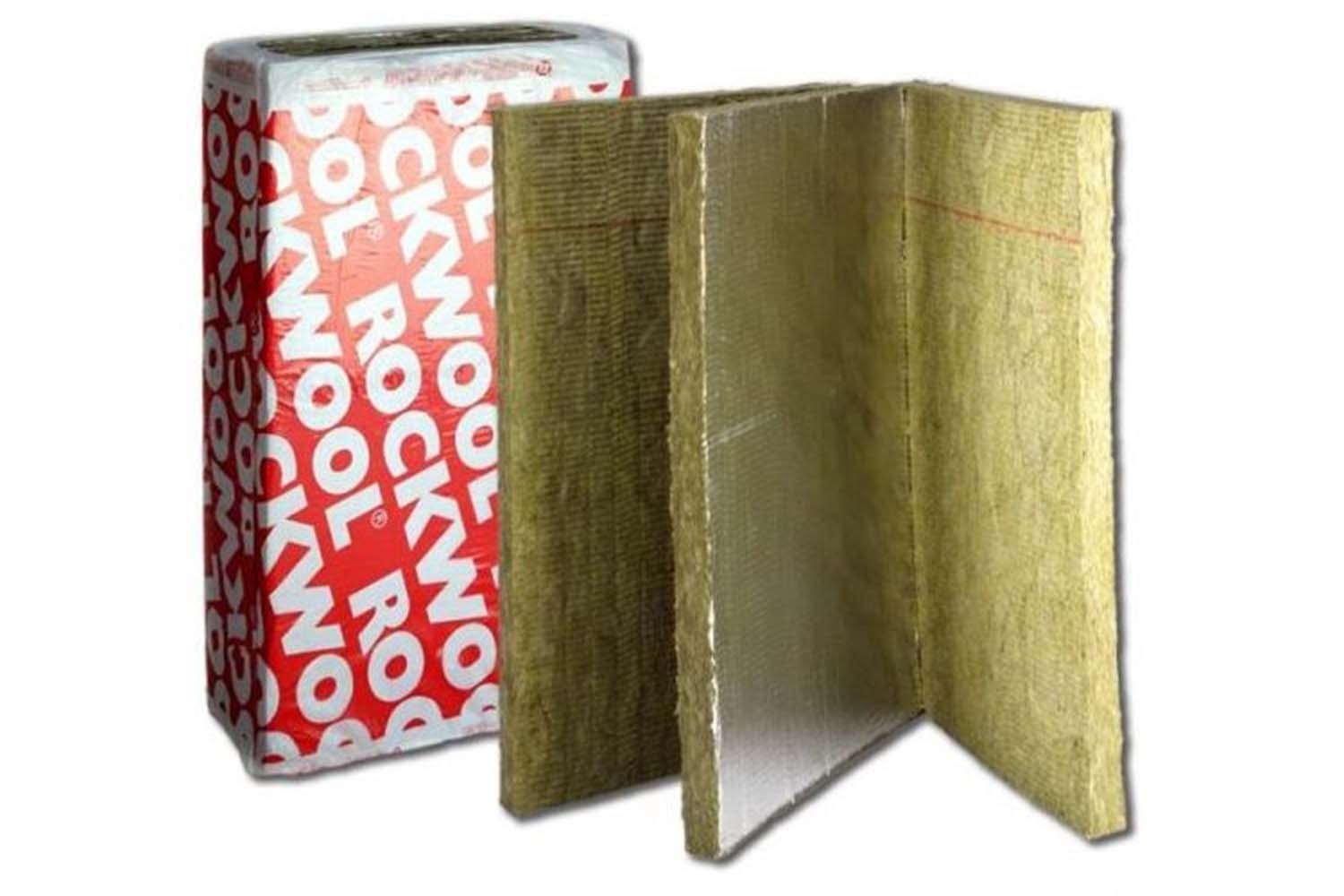

- содержащие каменные волокна (Rockwool, TEXHO T80, PAROC FPS 17) – выпускаются в виде плит и имеют на одной из своих сторон покрытие из фольги, что позволяет выдерживать температуры в несколько тысяч градусов;

- на основе кремнезема, получаемого из кварцевого песка и глинозема, производятся в виде гибких плит;

- Суперизол – изготавливается с использованием силиката кальция и обладает хорошими теплоизоляционными качествами, подходит для утепления корпусов каминов и их дымоходов, крепится при помощи клея или саморезов;

- Вермикулит – представлен в виде плит (Scamol, Thermax), состоит из спрессованных зерен вещества, обладает жесткостью, хорошо пилится, обладает поверхностью, пригодной к отделке;

- Суперсил – представляет собой ткань, изготовленную из кремнезема с прослойкой фольги, обладает высокой стоимостью;

- гипсоволокно – получают путем смешения и прессования гипса и целлюлозы, подходит только для изоляции массива камина, пола и стен, не выносит нагрузок и деформируется.

При выборе материалов важно убедиться в их экологической безопасности, чтобы они не выделяли в окружающую среду токсичные вещества при нагревании.

Огнеупорные обшивки для стен

Для предупреждения самовозгорания стен, примыкающих к печам, требуется устанавливать специальные обшивки из негорючих материалов, обладающим термоизоляционными свойствами.

Теплоизоляция для печей в таком случае осуществляется двумя способами:

- Для обшивки используют материалы, обладающие светоотражающими свойствами и устойчивые к действию высоких температур.

- Термоизоляционная печная обшивка покрывается облицовкой из термостойкой плитки.

Хорошие светоотражающие качества показывают листы из металла, покрывающие негорючие теплоизоляционные листы. Лучше всего использовать именно нержавеющую сталь, поскольку оцинкованная при нагреве выделяет токсичные вещества.

Рекомендуется полировать наружную поверхность металлических листов, так как это способствует лучшему отражению тепловой энергии.

В качестве теплоизоляции используют такие материалы:

- базальтовый картон;

- базальтовая вата;

- минерит;

- асбестовый картон.

В соответствии со СНиП 41-01-2003 установка обшивки производится в такой последовательности:

- Монтаж утеплителя с соблюдением вентиляционного зазора от 2 до 3 см. Толщина изоляционного материала не более 2 см и не менее 1 см.

- Установка металлического листа.

- Соблюдают расстояние между печью и обшивкой не менее 38 см.

Для крепления материалов к стене используют втулки из керамики: они позволяют соблюсти необходимый зазор и устойчивы к возгоранию. Если нет возможности соблюсти заданное расстояние между печью и обшивкой, то следует использовать два слоя теплоизоляционных листов. К примеру, два листа минерита крепятся с использованием керамических втулок. Расстояние между ними – 2-3 см. Наружный лист покрывается нержавеющей сталью.

Дизайн комнаты или бани не всегда позволяет установить обшивку из металла. Часто она не будет вписываться в интерьер помещения. В этом случае можно прибегнуть к обшивке с облицовкой из термостойкой плитки, которая крепится при помощи специального клея, устойчивого к высоким температурам. Перечислим подходящие материалы для облицовки:

Часто она не будет вписываться в интерьер помещения. В этом случае можно прибегнуть к обшивке с облицовкой из термостойкой плитки, которая крепится при помощи специального клея, устойчивого к высоким температурам. Перечислим подходящие материалы для облицовки:

- терракотовая плитка;

- керамогранит;

- изразцы;

- клинкерная плитка;

- талькохлорит.

При монтаже руководствуются следующими правилами:

- Вентиляционный зазор между стеной и огнеупорным листом должен быть 2-3 см.

- На установленный лист крепят огнеупорную плитку, используя специальные клеящие смеси.

- Печь должна располагаться не ближе, чем 15 см от поверхности плитки.

В качестве листовых огнеупорных материалов при обшивке с облицовкой подходят такие:

- минерит;

- огнеупорный гипсокартон, имеющий в своем составе стекловолокно;

- стекломагниевый лист.

Облицовка поможет не только обыграть дизайн помещения и выдержать единый стиль, но и сократить допустимое расстояние между печью и стеной.

Защитные экраны для печей

Используемый теплоизоляционный материал для печей должен не только предотвращать возможность возгорания, но и защищать людей от слишком жесткого инфракрасного излучения. Для этих целей как нельзя лучше подходят защитные экраны для каминов, а также для банных печей. Они могут быть выполнены как из металла, так и с использованием кирпича или декоративного камня.

Особенностью каминных экранов является то, что они изготавливаются исключительно из металла, могут быть встроенными или передвижными. Такие конструкции препятствуют попаданию искр и раскаленных углей в помещение, а также, нагреваясь, способствуют быстрому и равномерному прогреву воздуха в комнате. Защитное ограждение можно прибрести или изготовить своими руками. Рассмотрим подробнее особенности защитных экранов печей.

Защитный экран из кирпича

Наряду с утеплением, теплоизоляция печи производится при помощи кирпича. Возможны два варианта: сооружение защитной стенки и обкладка печи кирпичом. В обоих случаях кирпич укладывается при помощи клеящей смеси или глины. Использование цементного раствора рассматривается как крайний случай. При обкладывании печи кирпичом требуется предусмотреть зазор от 3 до 10 см, а также вентиляционные отверстия снизу и сверху для обеспечения лучшей конвекции и быстрого прогрева помещения.

В обоих случаях кирпич укладывается при помощи клеящей смеси или глины. Использование цементного раствора рассматривается как крайний случай. При обкладывании печи кирпичом требуется предусмотреть зазор от 3 до 10 см, а также вентиляционные отверстия снизу и сверху для обеспечения лучшей конвекции и быстрого прогрева помещения.

Если решено сооружать защитную стенку, то следует помнить о том, что кладка имеет толщину в полкирпича (120 мм), высота стенки должна быть немного выше самой печи. Благодаря такому сооружению в бане создается равномерный и мягкий жар, что избавляет от необходимости беспрерывной топки и позволяет париться в течение нескольких часов.

Обшивка из нержавейки

Теплоизоляция печи при помощи обшивки из нержавейки имеет несколько вариантов. По ориентации в пространстве различают фронтальные и боковые экраны. Рекомендуемое расстояние от печи до экрана – от 1 до 5 см. Благодаря таким сооружениям удается добиться снижения интенсивности теплового излучения металлической печи, поскольку внешняя поверхность защитных экранов прогревается до 1000 С. При этом можно сократить расстояние от печи до стены до полуметра. Удобство в установке и наличие специальных ножек, позволяющих надежно закрепить экраны, делает их использование особенно привлекательным.

При этом можно сократить расстояние от печи до стены до полуметра. Удобство в установке и наличие специальных ножек, позволяющих надежно закрепить экраны, делает их использование особенно привлекательным.

Для отделки стен под котел

Если стены котельной деревянные, то они нуждаются в предварительной обработке огнезащитными составами. Стена за котлом должна быть обшита листом металла. Остальная площадь отделывается листами из гипсокартона или стекломагния. Затем поверхность штукатурится или облицовывается керамической плиткой.

Базальт с облицовкой

Облицовочные базальтовые плиты выглядят эстетично и обеспечивают хорошую защиту от возгорания. Кроме того, этот материал долго отдает тепло после нагревания. Можно провести облицовку этим материалом как экрана из кирпича, так и самой стены поверх изоляционных листов.

К пожарной безопасности нельзя относиться халатно – последствия беспечности могут быть трагичными. Современный рынок строительных материалов позволяет выбрать вариант по своим средствам и вкусу, обеспечив при этом надежную защиту от возгорания.

Огнеупорные и жаропрочные изоляционные материалы

Согласно DIN 51060, это материалы с температурой каплепадения на конусе Сегера выше SK 17 (около 1500 ° C), но это определение практически не имеет значения. Как правило, огнеупорные материалы – это керамические материалы, которые постоянно используются при температурах выше 600 ° C.

Материалы подразделяются на оксидные и неоксидные огнеупорные материалы. Оксидные материалы в основном основаны на SiO 2 , Al 2 O 3 , MgO, CaO, ZrO 2 и Cr 2 O 3 .Наиболее важными неоксидными огнеупорными материалами являются углерод или карбиды и нитриды для специальных применений.

Различают материалы:

- неформованные изделия (например, огнеупорные бетоны)

- фасонные изделия (например, огнеупорные огнеупорные кирпичи)

- теплоизоляционные изделия (например, высокотемпературная вата)

- функциональные изделия (например, мебель для печи)

Высокотемпературные изоляционные материалы используются в промышленности для минимизации потерь тепла / энергии.

Эти изоляционные материалы имеют пористость> 45%. Высокая и мелкая пористость приводит к низкой теплопроводности. Мы посвятим целую страницу теплопроводности позже (работа в стадии разработки).

Наиболее важными типами высокотемпературных изоляционных материалов являются:

- Кирпич теплоизоляционный (кизельгур, вермикулит, перлит, кирпич огнеупорный)

- огнеупорные легкие огнеупоры

- изделия из минеральной ваты

- высокотемпературная вата – HTW (алюмосиликатная вата, щелочноземельная вата, поликристаллическая вата) и изделия из нее

- Кальций силикатные материалы

- микропористые материалы [и аэрогели].

| изоляционный материал | насыпная плотность | температура нанесения | теплопроводность, Вт / мК | ||

| кг / м³ | ° С | 400 ° С | 800 ° С | 1000 ° С | |

| изоляционный огнеупорный кирпич | 480-1500 | 900-1800 | 0,13-1,3 | 0,18-1,2 | 0,23-1,1 |