характеристики, особенности изготовления, свойства, марки

Дата: 20 декабря 2018

Просмотров: 2881

Содержание

- Принцип изготовления

- Свойства

- Марки газоблоков

- Точность размеров

- Выбор газосиликата

- Заключение

В современных строительных технологиях большое значение придается выбору материала для возведения того или иного типа зданий. Одним из наиболее популярных строительных материалов сегодня считают газосиликатные блоки, которые отличаются рядом преимуществ и используются достаточно часто.

Их широкое применение обусловлено оптимальным балансом цены и качества – по большому счету никакой другой строительный материал не выдерживает эту пропорцию столь же выгодно.

Если разобраться, то вряд ли газобетон относится к современным стройматериалам – его разработали еще в конце 19 века. В начале прошлого столетия группа ученых даже запатентовала открытие нового чудо-материала, однако его свойства были далеки от тех, которыми отличается сегодняшний газосиликат.

В современном виде газосиликатный материал получили в конце 20 века – это бетон с ячеистой структурой, твердение которого происходит в автоклаве. Этот метод нашли еще в 30-х годах, и с тех пор он особых изменений не претерпел. Совершенствование характеристик происходило за счет внесения уточнений в технологию его получения.

Газобетон является одной из основ для производства газосиликатных блоков

Принцип изготовления

В качестве исходных ингредиентов для получения газобетона используются следующие вещества:

- песок;

- цемент;

- известь;

- гипс;

- вода.

Чтобы получить ячеистую структуру, в состав добавляют порцию алюминиевого порошка, который служит для образования пузырьков. После смешивания массу выдерживают нужное время, дожидаясь вспучивания, после чего разрезают на части и ставят в автоклав. Там масса отвердевает в паровой среде – эта технология является энергосберегающей и высокоэкологичной. При изготовлении газобетона не происходит выделения вредных веществ, которые могут нанести ощутимый вред окружающей среде или здоровью человека.

Свойства

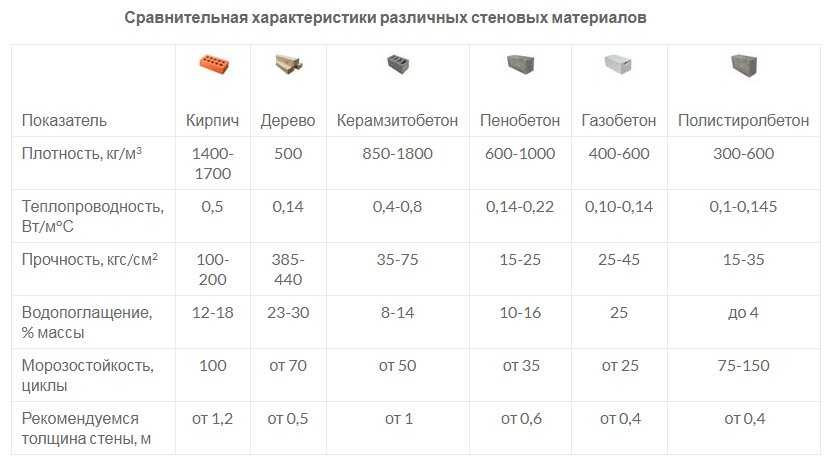

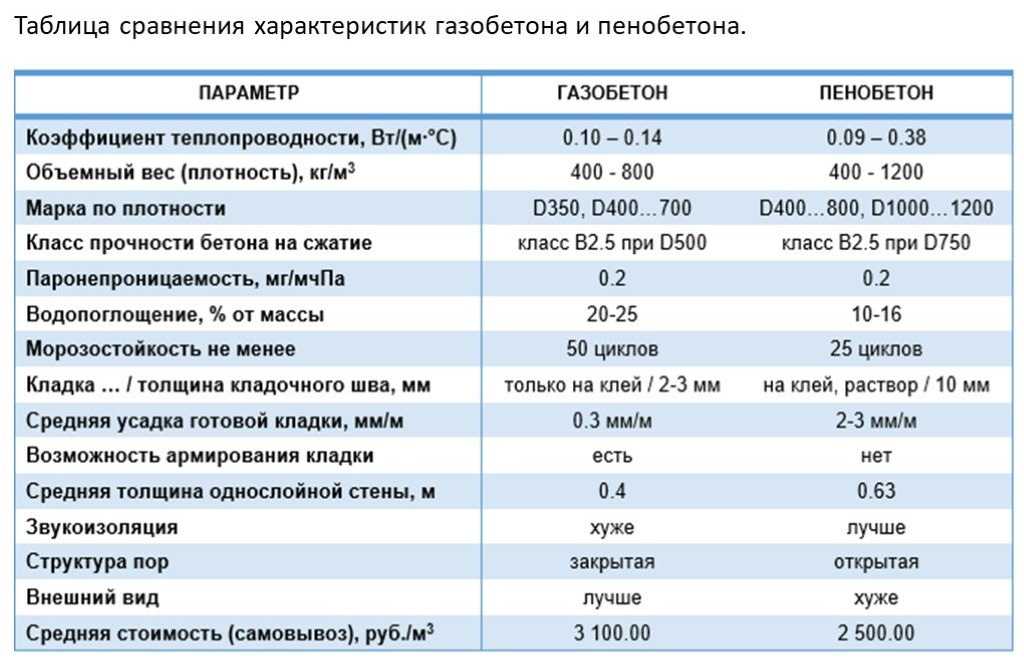

Характеристики, которыми отличаются газосиликатные блоки, позволяют рассматривать их как стройматериал, который хорошо подходит для возведения зданий. Эксперты утверждают, что газобетон соединил в себе наилучшие качества камня и древесины – стены из него прочны и хорошо защищают от холода.

Пористая структура блоков гарантирует высокие показатели пожаробезопасности

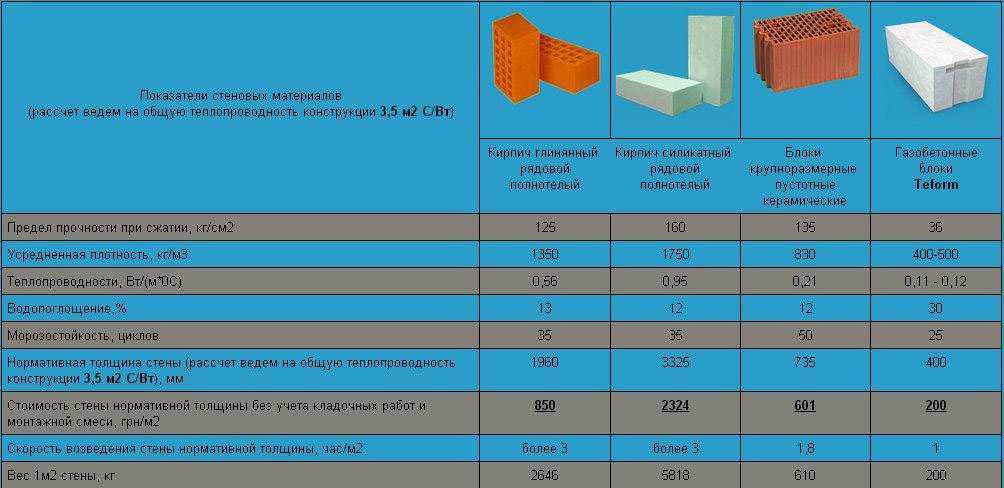

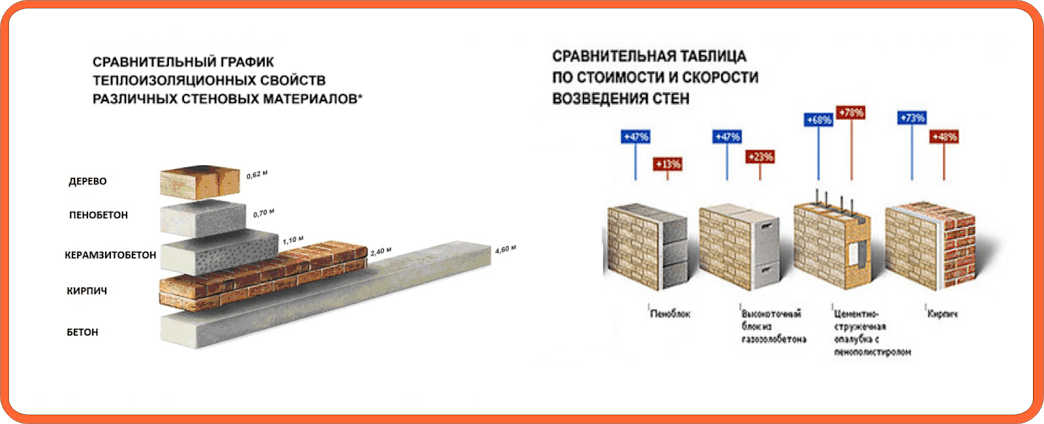

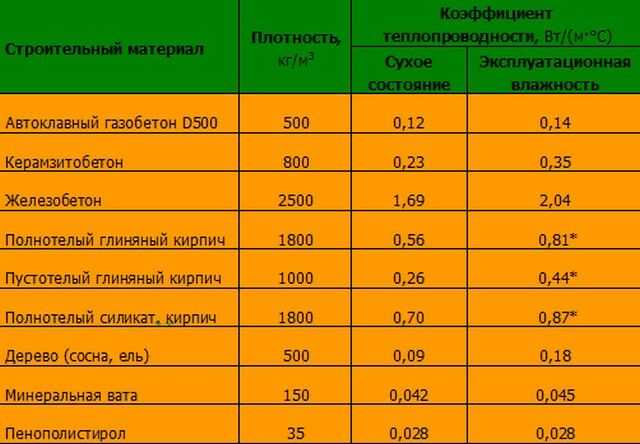

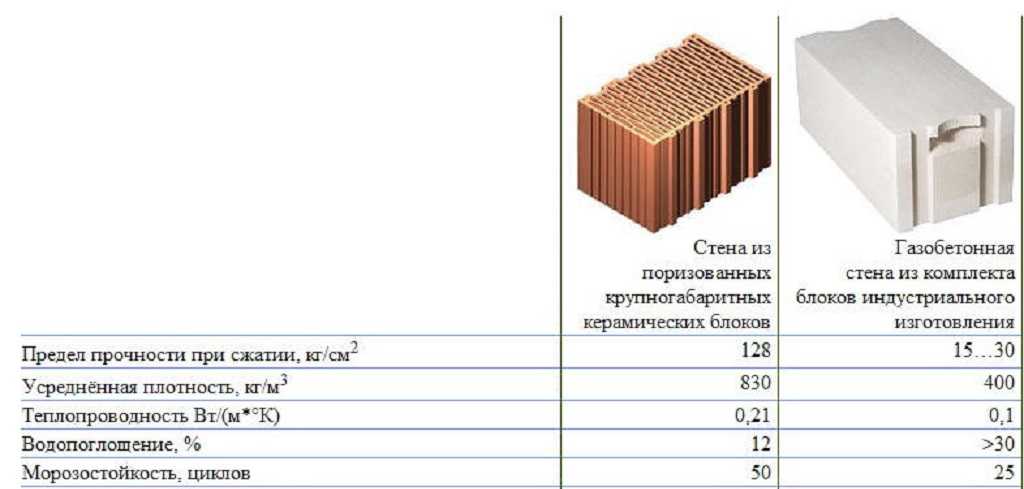

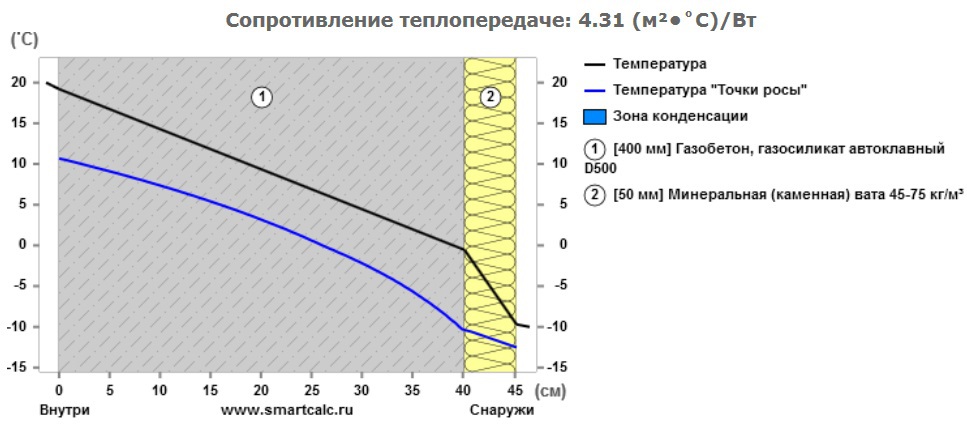

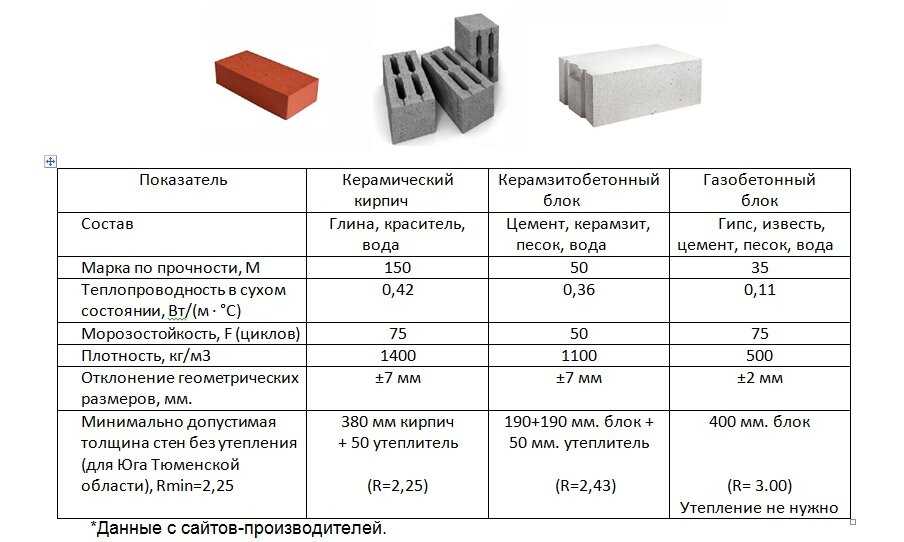

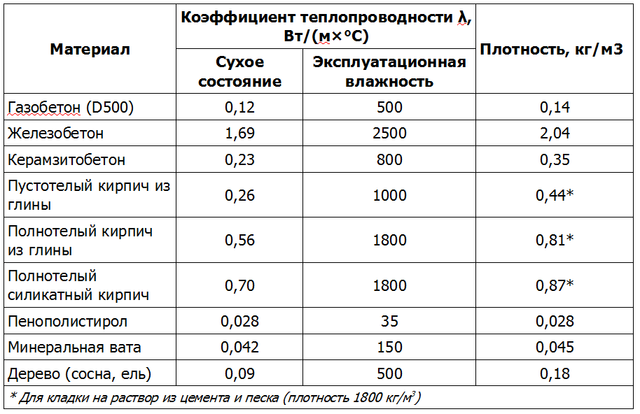

Ячеистая структура объясняет маленький коэффициент теплопроводности – он гораздо ниже, чем у кирпича. Поэтому здания из газосиликатного материала не столь требовательны в плане утепления – в некоторых климатических поясах оно вообще не требуется.

Ниже мы приводим основные свойства газосиликата, благодаря которым он стал столь востребованным в строительной сфере:

- маленькая масса при внушительных размерах – это свойство позволяет ощутимо снизить расходы на монтаж. Кроме того, для погрузки, перевозки и возведения стен не требуется кран – достаточно обыкновенной лебедки.

Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом;

Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом; - хорошая обрабатываемость – газосиликатный блок можно без проблем пилить, сверлить, фрезеровать, используя при этом обычный инструмент;

- высокая экологичность – специалисты говорят, что этот показатель у газобетона сравним с деревом. Материал не выделяет никаких вредных веществ и не загрязняет окружающую среду, при этом, в отличие от дерева, он не гниет и не подвержен старению;

- технологичность – газосиликатные блоки сделаны таким образом, чтобы с ними было удобно работать. Кроме маленькой массы, они отличаются удобной формой и технологическими выемками, захватами, пазами и т.п. Благодаря этому скорость работы с ними возрастает в 4 раза по сравнению с возведением зданий из кирпича;

- низкая теплопроводность газосиликатных блоков – она обусловлена тем, что газобетон на 80 процентов состоит из воздуха. В зданиях, которые построены из этого материала, снижаются расходы на отопление, к тому же можно на одну треть слабее их утеплять;

В доме из газосиликата в любое время года будет поддерживаться устойчивый микроклимат

- морозостойкость – в структуре есть специальные пустоты, куда вытесняется влага при замерзании.

Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов;

Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов; - звукоизоляция – очень немаловажный параметр, поскольку сегодня уровень шума на улицах достаточно высок, а дома хочется отдохнуть в тишине. По причине пористой структуры газосиликат хорошо задерживает звук, выгодно отличаясь в этом плане от кирпича;

- пожаробезопасность – минеральные вещества, которые используются для изготовления газосиликата, не поддерживают горения. Газосиликатные блоки способны выдерживать воздействие огня на протяжении 3-7 часов, поэтому его используют для возведения дымоходов, шахт лифтов, огнестойких стен и т.п;

- высокая прочность – газосиликат выдерживает очень высокие сжимающие нагрузки, поэтому подходит для постройки зданий с несущими стенами высотой до трех этажей или каркасно-монолитных зданий без всяких ограничений;

- негигроскопичность – газобетон не впитывает воду, которая попав на него быстро высыхает, не оставляя никаких следов после себя.

Это объясняется тем, что пористая структура не задерживает в себе влагу.

Это объясняется тем, что пористая структура не задерживает в себе влагу.

Основным недостатком газосиликата является недостаточная прочность на изгиб, однако специфика его использования такова, что практически исключает возможность изгибающих нагрузок, поэтому этот недостаток не играет большой роли.

Чем меньше в теле искусственного камня воздуха, тем выше его прочность и плотность

Марки газоблоков

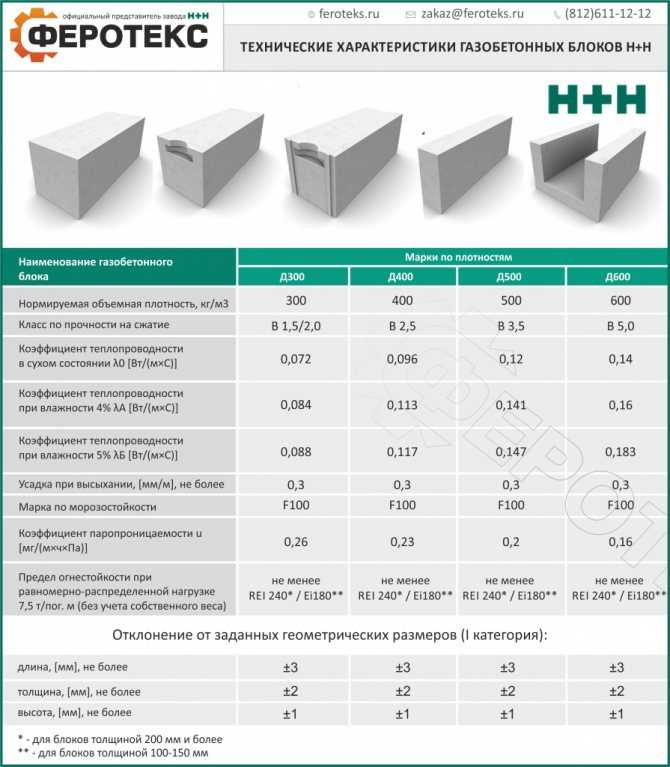

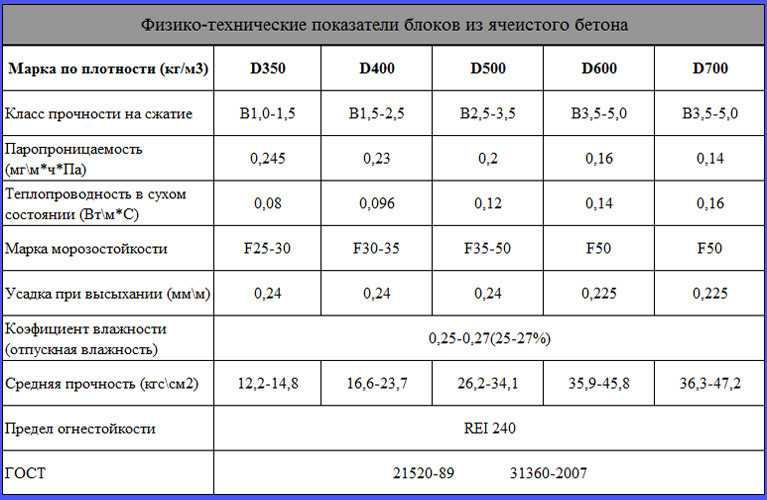

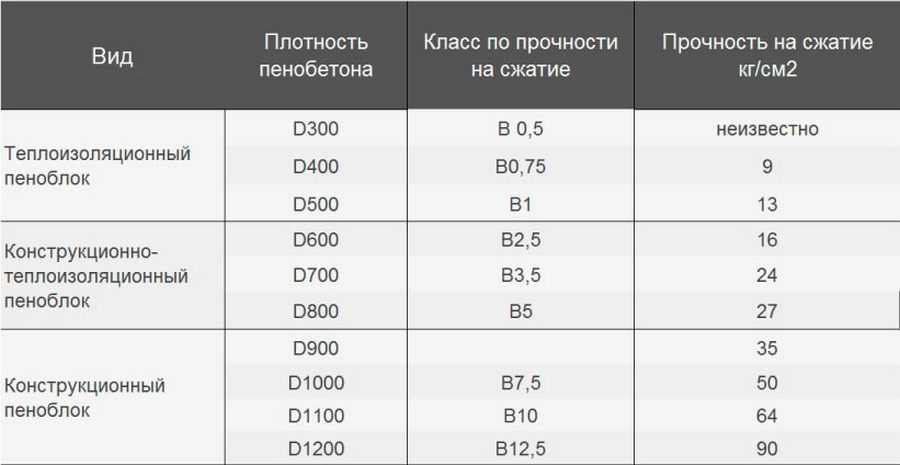

Плотность газосиликатных блоков является основным критерием, который рассматривается при маркировке. В зависимости от ее величины стройматериал обладает разными наборами характеристик, что обуславливает сферу его применения.

Ниже мы рассмотрим различные марки газосиликата и то, как их используют в строительстве:

- D300 – наиболее подходящий стройматериал для возведения монолитных зданий. Плотность газосиликатных блоков этой марки составляет 300 кг/м3 – она хорошо подходит для постройки стен малоэтажных домов в один слой или для двуслойных монолитных домов с высокой степенью теплоизоляции;

- D400 – его используют для постройки двухэтажных зданий и коттеджей, а также для теплоизоляции наружных несущих стен высотных зданий;

- D500 – это разновидность с наилучшей комбинацией утепляющих и конструкционных характеристик.

По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости;

По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости; - D 600 – это газосиликатный блок с самой высокой плотностью, которая составляет 600 кг/м3, он используется там, где необходимо ставить прочные стены, подверженные высоким нагрузкам.

Ниже приводится таблица, иллюстрирующая другие параметры, которыми отличаются газосиликатные блоки разных марок.

В зависимости от плотности все газосиликатные блоки принято делить на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные

Точность размеров

Газосиликаты могут иметь некоторые отклонения в своих габаритах. В зависимости от их величины различают три категории точности этого материала:

- Первая категория – она предназначена, чтобы класть блок насухо или на клей. В ней разрешается погрешность размеров по высоте, длине и толщине до полутора миллиметра, прямоугольности и углов – до двух миллиметров, ребер – до пяти миллиметров.

- Вторая категория применяется, чтобы класть газосиликатные блоки на клей. В ней погрешность по основным габаритам допускается до двух миллиметров, прямоугольность – до 3 миллиметров, углы – до 2 миллиметров и ребра – до 5 миллиметров.

- Третья категория газоблоков кладется на раствор, в ней погрешность по основным габаритам не более 3 миллиметров, по прямоугольности – менее 3 мм, углы – до 4 миллиметров, ребра – до 10 миллиметров.

Выбор газосиликата

При покупке газосиликатных блоков обычно оценивают три критерия, которые влияют на решение:

- функциональные характеристики – плотность, морозостойкость, коэффициент теплопроводности и т.п.;

- размеры одного блока;

- объем одного блока;

- стоимость.

Все это в комплексе позволяет сделать выводы, насколько тот или иной вариант способен справляться с поставленными перед ним задачами, и оценить общую стоимость материала, который будет использован для постройки здания.

Заключение

Газосиликатные блоки являются одним из наиболее популярных и востребованных материалов, которые используются в малоэтажном строительстве. Они позволяют быстро и с минимальными затратами возводить здания с хорошей тепловой и звуковой изоляцией.

При выборе стройматериала следует помнить о том, что различные марки газобетона отличаются между собой в плане цены и характеристик. Грамотный осознанный подход подразумевает правильную постановку задачи и оценку критериев, которые могут решить эту задачу при минимальных экономических затратах.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Какие блоки лучше для строительства дома, выбираем газосиликат

Задумались о строительстве и не знаете, из чего построить дом? Рассмотрите в качестве строительного материала блоки из газосиликата.

Популярны блоки из-за своих характеристик. Их изготавливают из бетона с добавлением газообразователя из алюминиевой пудры. На финальном этапе обрабатывают в автоклаве, за счет чего формируется кристаллическая структура.

В результате получают изделия с уникальными технологическими особенностями, которые отличаются доступной стоимостью и позволяют строить дома для жизни с комфортным микроклиматом внутри.

С помощью газосиликата возводят жилые частные и многоквартирные строения, а также административные и офисные здания, гаражи, хозяйственные постройки.

Как выбрать газосиликатный блок?

Не знаете, какой газосиликат выбрать? Прежде чем отправиться в строймагазин, изучите критерии выбора изделий из газобетона.

Вид

Стенблоки отличаются прямоугольной формой и гладкой поверхностью, нужны для возведения капитальных стен и межкомнатных перегородок.

U-блоки – этот вид используют для возведения цельных армопоясов, проемов для окон и дверей.

Т-образные блоки применяют для строительства перекрытий между этажами.

О-образные изделия необходимы для устройства каналов вентиляции.

Плотность

Газосиликатные блоки плотностью D200-D300 предназначены для выполнения теплоизоляции в помещении. Они легкие, с пористой структурой. Не подходят для строительства несущих стен и перегородок.

Блоки D400 используются для возведения несущих стен в малоэтажном строительстве.

Изделия с маркировкой D500-D900 используют для возведения наружных и внутренних несущих конструкций. Из плюсов – прочность, теплопроводность.

Газосиликатные блоки плотностью D1000-D1200 сверхпрочные. Предназначены для капитального строительства. Способны равномерно распределять нагрузку на стены. Их минус – недостаточный уровень теплопроводности, из-за чего требуется дополнительный утеплительный слой.

Их минус – недостаточный уровень теплопроводности, из-за чего требуется дополнительный утеплительный слой.

Теплопроводность

Исходя из предыдущего пункта, делаем вывод: теплопроводность газосиликатных блоков напрямую зависит от плотности. Чем ниже плотность и больше содержание ячеистых элементов в структуре изделия, тем лучше аккумуляция и сохранение тепла.

Также теплопроводность газосиликата зависит от габаритных размеров – чем больше толщина блока, тем он «теплее».

Значение имеет и влажность окружающей среды, где будет вестись строительство: чем больше влаги впитывает блок, тем хуже он сохраняет тепло.

Размер

Какие газосиликатные блоки лучше для дома? Это зависит от требований к будущему строению. Вариант для частных домов, предназначенных для постоянного пребывания, – блоки толщиной 30 см. Дополнительно стены утепляют материалом толщиной 5−10 см. С наружной стороны облицовывают кирпичом толщиной 12 см. В результате получается стена 47−52 см.

Также часто используют и блоки толщиной 40 см. С наружной стороны их облицовывают штукатуркой. В качестве утеплителя используют пенополистирол толщиной 5−10 см.

С наружной стороны их облицовывают штукатуркой. В качестве утеплителя используют пенополистирол толщиной 5−10 см.

Для строительства неотапливаемых помещений – сарай, гараж и другие – подойдет газосиликат толщиной 20 см.

Компания SLS Grоuр предлагает разные размеры газосиликатных блоков.

Стеновые:

- 625 × 200 × 250 мм;

- 625 × 300 × 200 мм;

- 625 × 300 × 250 мм;

- 625 × 400 × 250 мм;

- 625 × 500 × 250 мм;

- 600 × 200 × 300 мм.

Подходят для строительства несущих стен в домах до 5 этажей и высотой не более 15 м. Могут применяться как заполнитель в наружных самонесущих стенах.

Перегородочные:

- 625 × 100 × 250 мм;

- 625 × 120 × 250 мм;

- 625 × 150 × 250 мм.

Предназначены как для строительства несущих стен, так и для возведения перегородок между помещениями внутри строения.

Лотковые:

- 625 × 200 × 250 мм;

- 625 × 300 × 250 мм;

- 625 × 400 × 250 мм;

- 625 × 500 × 250 мм.

Подходят для сооружения перемычек в проемах для окон и дверей, опорных конструкций для перекрытий и кровли, монолитных армированных поясов.

Стоимость и производитель

Сегодня все компании по производству стройматериалов из газосиликата используют современное производственное оснащение. Заметных различий в стоимости продукции нет. При поиске продавца уделяйте внимание месторасположению производственного предприятия – чем ближе к вам, тем ниже цена доставки.

Если хотите сэкономить, покупайте газосиликат в зимние месяцы. С декабря по февраль – не сезон для строительных работ. Поэтому многие продавцы снижают цены на продукцию.

Пик цен приходится на июнь-июль. Кроме того, в это время из-за повышенного спроса изготовители могут не справляться с нагрузкой. Поэтому, возможно, придется ждать поставок 2−3 недели. Учитывайте это, если имеет значение строгое соблюдение сроков строительства.

Что касается экологичности, блоки разных заводов также не имеют отличий. Каждый производитель при изготовлении продукции придерживается требований ГОСТа.

Каждый производитель при изготовлении продукции придерживается требований ГОСТа.

Чтобы быть уверенным в качестве покупаемой продукции, спрашивайте у продавца паспорт изделия. Он является гарантией качества.

Если продавец по той или иной причине отказывается предъявлять паспорт, от такой покупки лучше отказаться.

На предприятии SLS Grоuр паспорта каждой партии газосиликата выдаются по результатам нескольких проверок – на точность габаритов и по физико-механическим параметрам.

В паспорте указаны производитель изделия, год изготовления и дата отгрузки, памятка покупателю, а также:

- прочностные показатели;

- марка по средней плотности;

- отпускная влажность;

- марка морозостойкости;

- теплотехнические характеристики;

- возможная степень усадки;

- активность естественных радионуклидов.

Преимущество SLS Grоuр – компания предлагает купить блоки газосиликатные в Минске в рассрочку, а также в Минской области, Бресте и Брестской области.

Категория

Газосиликатные изделия разделяют на три категории:

- Для кладки насухо и на клею.

- Для кладки на клей.

- Для кладки на раствор.

У каждой категории есть нормы отклонений по габаритам и возможным повреждениям.

Для первой категории допускаются отклонения по толщине, длине до 1,5 мм и высоте и до 1 мм. От ровности граней, ребер и точности прямоугольной формы – до 2 мм. Глубина ребер должна быть до 5 мм. В таких изделиях допускается не больше 2 отбитых углов.

Допустимые отклонения у блоков второй категории – не более 2 мм по толщине, длине и не более 1 мм по высоте; до 3 мм по показателям ровности граней, ребер и точности прямоугольной формы; глубина ребер до 5 мм; до 2 отбитых углов.

Для третьей категории допускаются отклонения по толщине, длине и высоте до 3 мм. От ровности граней, ребер и точности прямоугольной формы – до 4 мм. Глубина ребер должна быть до 10 мм.

Маркировка

У каждого газосиликатного изделия – индивидуальная маркировка, в которой указаны основные технические характеристики:

- размеры в мм;

- марка бетона по средней плотности;

- класс бетона по прочности на сжатие;

- марка по морозостойкости.

- категория.

Информацию о весе изделий, паропроницаемости, гидро- и звукоизолирующих показателях в маркировке не указывают.

Преимущества использования газосиликата

Газосиликат – наиболее часто используемый стройматериал. С его помощью возводят капитальные стены жилых и нежилых зданий, строят межкомнатные перегородки, заполняют конструкции каркасного типа.

С использованием газосиликата строят беседки и ограждения. Утепляют кирпичные и железобетонные дома.

От других строительных материалов газосиликатные блоки отличаются рядом преимуществ:

- Прочность.

У изделий хорошие прочностные показатели на сжатие.

Стены из них устойчивы к разрушениям, характеризуются долгим эксплуатационным сроком.

Стены из них устойчивы к разрушениям, характеризуются долгим эксплуатационным сроком. - Легкий вес.

Газосиликатные блоки легче, тем бетонные изделия. Поэтому не требуется возводить массивный фундамент, что облегчает и ускоряет процесс строительства.

- Звуко- и теплоизоляция.

Пористая структура газосиликата задерживает посторонние шумы извне. Этим не могут похвастаться другие стройматериалы – кирпич, камень, бетон и пр.

Что касается теплоизолирующих свойств, газосиликатные блоки превосходят другие материалы в 8 раз. Укладка на стены дополнительного утепления не нужна.

Такие дома требуют меньших энергозатрат на отопление в зимний период.

- Паро- и воздухопроницаемость.

По этим параметрам газосиликат схож с древесиной: «дышит», пропускает влагу из окружающей среды. Образует внутри зданий комфортные климатические условия.

- Экологичность.

Природные компоненты, из которых состоит газосиликат – кварцевый песок, цемент, известь – гарантируют экологическую чистоту материала. Он безопасен для окружающей природы и человека.

Кроме того, известковый компонент в составе гарантирует защиту от бактерий и плесени.

- Устойчивость к морозам.

Блоки выдерживают от 35 циклов замораживания и оттаивания. При условии правильно выполненной наружной облицовки количество циклов увеличивается до бесконечности.

- Пожароустойчивость.

Изделия не поддерживают процессы горения. Выдерживают воздействие высоких температур без утраты первоначальных характеристик.

Газосиликат удобен в использовании. Учитывая его характеристики, для возведения стен достаточно уложить блоки в 1 слой. Из-за легкого веса для надежного крепления нужно всего 2−3 мм раствора или клеевого состава.

Благодаря легкости блоков строительство выполняется вручную. Использование тяжелой подъемной техники не требуется.

Использование тяжелой подъемной техники не требуется.

Широкоформатные габариты газосиликата, а также специально разработанная технология строительства позволяют возводить стены быстрее, чем из кирпича и иных материалов.

Профессиональных знаний и умений в строительной сфере для работы с материалом не нужно. Газосиликат легко обрабатывать, резать, шлифовать. Вследствие пористой структуры изделия легко разрезаются и подгоняются под нужные размеры даже ручной ножовкой.

Причин, почему лучше для строительства дома использовать газосиликат вместо других стройматериалов, много. Также сюда можно отнести доступную стоимость, благодаря чему строительство дома не потребует больших денежных затрат.

sls.by

Телефоны:

Офис продаж SLS Group: +375 44 702-00-24

Склад готовой продукции Колядичи: +375 29 107-33-00

Склад готовой продукции Дзержинск: +375 44 777-73-06

Березовский КСИ: +375 44 755-77-33

Газосиликатные блоки: достоинства и недостатки.

Марки D100

Марки D100Газосиликатные блоки – относительно новый строительный материал с отличными эксплуатационными свойствами. Он используется при возведении малоэтажных объектов жилого, коммерческого и хозяйственного назначения. Изготовленные из цемента, гипса, извести и воды, газоблоки обладают рядом важных достоинств. Именно о них мы и расскажем в этой статье.

Газосиликатные блоки: + и −

В список наиболее важных достоинств этого строительного материала входят следующие:

- Прочность на сжатие. Газосиликатные блоки имеют несколько классов прочности, самые распространенные из них – В-1,5, В-2,5 и В-3,5. Блоки с показателем B-3,5 выдерживают нагрузку до 600 кг/куб.м. и используются для строительства несущих стен в домах высотой до 5 этажей.

-

Отличные теплоизоляционные свойства. Благодаря своей пористой структуре, газосиликат прекрасно аккумулирует и сохраняет тепло внутри дома.

Теплопроводность стен из этого материала в 8 раз ниже, чем у стен из кирпича.

Теплопроводность стен из этого материала в 8 раз ниже, чем у стен из кирпича. -

Высокая паропроницаемость. Важное преимущество газосиликатных блоков – в том, что они хорошо пропускают воздух, поэтому в помещении создается комфортный микроклимат, свойственный деревянным домам.

-

Идеальная геометрия. Строить из газоблоков – удобно, быстро и легко. Элементы кладки прочно фиксируются специальным клеем, между ними не остается «мостиков холода».

-

Малый вес. При всей своей прочности, газосиликат в 5 раз легче бетона. Стены из этого материала не нуждаются в массивном фундаменте.

-

Превосходная звукоизоляция. По этому показателю кладка из газосиликатных блоков в 10 раз превосходит кирпичную.

-

Морозостойкость. Стены из данного материала выдерживают не менее 100 циклов, сохраняя при этом все свои эксплуатационные свойства.

-

Долговечность. Газосиликат не подвергается воздействию грибка и плесени, а также не разрушается грызунами.

-

Пожаробезопасность. Этот материал не горит, не плавится и не выделяет опасных газов даже на открытом огне.

-

Экологичность. По данному показателю газосиликат уступает лишь древесине. Он не имеет запаха и не выделяет токсичных веществ.

Наряду со всеми вышеописанными плюсами, газосиликатные блоки имеют несколько минусов:

-

Высокая гигроскопичность. Газобетон хорошо впитывает влагу, вследствие чего теряет свои эксплуатационные характеристики. Поэтому стены из этого материала нуждаются в качественной гидроизоляции.

-

Хрупкость. Газосиликатные блоки прочны на сжатие, но они плохо выдерживают нагрузку на изгиб и растяжение.

Хранить, транспортировать и использовать такой материал нужно с осторожностью.

Хранить, транспортировать и использовать такой материал нужно с осторожностью. -

Усадка. Она может быть весьма значительной, поэтому каждый третий-четвертый ряд газосиликатной кладки рекомендуют укреплять армирующей сеткой или арматурой. Если это не сделать, то стена может со временем дать трещину.

Важно также учитывать, что при увеличении прочностных характеристик этот материал теряет свои теплоизоляционные свойства.

Газосиликатные блоки: какие лучше для строительства дома

При выборе строительного материала важно ориентироваться на следующие характеристики:

Плотность. Блоки марок D100, D200 и D300 используются только в качестве теплоизоляционного материала. Для строительства подходит газосиликат марок D400, D500 и D600. Чем выше данный показатель, тем плотнее будут блоки, и наоборот.

Прочность. Для строительства одноэтажных домов применяются газоблоки классов В-1,5 и B-2,0. Одноэтажные и двухэтажные коттеджи с перекрытиями из легких конструкций возводятся из газосиликата класса В-2,5. Блоки с показателем прочности B-3,5 предназначаются для обустройства двухэтажных домов с монолитным перекрытием. Самый прочный материал – класса B-5,0 – можно использовать при строительстве конструкций высотой 3-5 этажей.

Одноэтажные и двухэтажные коттеджи с перекрытиями из легких конструкций возводятся из газосиликата класса В-2,5. Блоки с показателем прочности B-3,5 предназначаются для обустройства двухэтажных домов с монолитным перекрытием. Самый прочный материал – класса B-5,0 – можно использовать при строительстве конструкций высотой 3-5 этажей.

Теплопроводность. Чем меньше плотность этого материала, тем выше его теплоизоляционные качества. Газоблоки класса D400 имеют коэффициент теплопроводности 0,083-0,104 Вт/м°C, а класса D600 – 0,112-0,144 Вт/м°C. Более «воздушный» материал, в свою очередь, отличается меньшей теплопроводностью: у газосиликата D300 этот показатель составляет 0,072 – 0,088 Вт/м°C, а у D200 и D100 он еще ниже.

При выборе газосиликатных блоков важно учитывать все плюсы и минусы этого материала, а также технические характеристики дома, для строительства которого они приобретаются. Заказать газосиликатные блоки по выгодной цене с доставкой по России можно в компании «Керамик Групп».

Термические свойства аэрогелей кремнезема

После приготовления первых аэрогелей кремнезема Кистлер приступил к их максимально тщательной характеристике. Одним из необычных свойств, которые он обнаружил, была их очень низкая теплопроводность. Кистлер также обнаружил, что теплопроводность еще больше уменьшается в вакууме. Однако в 1930-х годах теплоизоляция не была приоритетной, и применение аэрогелей в теплоизоляционных системах не рассматривалось. Ренессанс технологии аэрогеля около 1980 совпало с возросшей озабоченностью по поводу энергоэффективности и воздействия хлорфторуглеродов (ХФУ) на окружающую среду. Тогда стало ясно, что аэрогели на основе диоксида кремния представляют собой привлекательную альтернативу традиционной изоляции из-за их высокой изоляционной способности и экологически чистых методов производства. К сожалению, производственные затраты на материал были непомерно высокими для таких чувствительных к затратам отраслей, как жилищное строительство. В нескольких учреждениях по всему миру (включая лабораторию Беркли) были предприняты и продолжаются значительные исследовательские усилия, чтобы обойти эту проблему за счет повышения изоляционных характеристик и снижения затрат на производство аэрогелей кремнезема.

Прохождение тепловой энергии через изоляционный материал происходит по трем механизмам; твердотельная проводимость, газовая проводимость и радиационная (инфракрасная) передача. Сумма этих трех составляющих дает общую теплопроводность материала. Электропроводность в твердом состоянии является неотъемлемым свойством конкретного материала. Для плотного кремнезема проводимость твердого тела относительно высока (одностворчатое окно пропускает большое количество тепловой энергии). Однако аэрогели кремнезема содержат очень небольшую (~ 1-10%) долю твердого кремнезема. Кроме того, присутствующие твердые частицы состоят из очень мелких частиц, связанных в трехмерную сеть (со многими «тупиками») (в фотогалерее аэрогеля есть электронная микрофотография кремнеземного аэрогеля). Поэтому перенос тепла через твердую часть кремнеземного аэрогеля происходит очень извилистым путем и не особенно эффективен. Пространство, не занятое твердыми телами в аэрогеле, обычно заполнено воздухом (или другим газом), если только материал не герметизирован под вакуумом. Эти газы также могут переносить тепловую энергию через аэрогель. Поры кремнеземного аэрогеля открыты и позволяют газу (хотя и с трудом) проходить через материал (см. раздел о структуре пор аэрогелей). Последний способ переноса тепла через аэрогели кремнезема включает инфракрасное излучение. Преимуществом кремнеземных аэрогелей для изоляционных применений является их видимая прозрачность (что позволяет использовать их в окнах и световых люках). Однако они также достаточно прозрачны в инфракрасном диапазоне (особенно между 3-5 микронами). При низких температурах радиационная составляющая теплового переноса мала и не представляет существенной проблемы. При более высоких температурах радиационный перенос становится доминирующим видом теплопроводности, и с ним необходимо бороться. Инфракрасный спектр кремнеземного аэрогеля можно найти в разделе «Оптические свойства».

Эти газы также могут переносить тепловую энергию через аэрогель. Поры кремнеземного аэрогеля открыты и позволяют газу (хотя и с трудом) проходить через материал (см. раздел о структуре пор аэрогелей). Последний способ переноса тепла через аэрогели кремнезема включает инфракрасное излучение. Преимуществом кремнеземных аэрогелей для изоляционных применений является их видимая прозрачность (что позволяет использовать их в окнах и световых люках). Однако они также достаточно прозрачны в инфракрасном диапазоне (особенно между 3-5 микронами). При низких температурах радиационная составляющая теплового переноса мала и не представляет существенной проблемы. При более высоких температурах радиационный перенос становится доминирующим видом теплопроводности, и с ним необходимо бороться. Инфракрасный спектр кремнеземного аэрогеля можно найти в разделе «Оптические свойства».

Попытка рассчитать общую теплопроводность, являющуюся результатом суммы этих трех мод, может быть затруднена, поскольку они связаны между собой (изменение поглощающей способности аэрогеля в инфракрасном диапазоне также изменяет проводимость твердого тела и т. д.). Как правило, проще измерить общую теплопроводность напрямую, чем предсказать влияние изменения одного компонента. Для этого группа микроструктурированных материалов лаборатории Беркли разработала и построила экономичный, но точный прибор для измерения теплопроводности больших панелей аэрогеля. Вакуумный тестер проводимости изоляции (на роликах) -VICTOR представляет собой устройство на основе тонкопленочного нагревателя, которое может измерять теплопроводность панелей шириной до 26 см по краю при давлении различных газов до 0,01 Торр. Фотографию VICTOR можно найти в фотогалерее The Airgel Photo Gallery.

д.). Как правило, проще измерить общую теплопроводность напрямую, чем предсказать влияние изменения одного компонента. Для этого группа микроструктурированных материалов лаборатории Беркли разработала и построила экономичный, но точный прибор для измерения теплопроводности больших панелей аэрогеля. Вакуумный тестер проводимости изоляции (на роликах) -VICTOR представляет собой устройство на основе тонкопленочного нагревателя, которое может измерять теплопроводность панелей шириной до 26 см по краю при давлении различных газов до 0,01 Торр. Фотографию VICTOR можно найти в фотогалерее The Airgel Photo Gallery.

Сведение к минимуму твердой составляющей теплопроводности:

Мало что можно сделать для уменьшения переноса тепла через твердую структуру кремнеземных аэрогелей. Можно приготовить аэрогели с более низкой плотностью (до 0,003 г/см3), что снижает количество присутствующего твердого вещества, но это приводит к механически более слабым аэрогелям. Кроме того, по мере уменьшения количества твердых частиц увеличивается средний диаметр пор (с увеличением газовой составляющей проводимости). Поэтому они, как правило, не подходят для применения в качестве изоляции. Однако, как отмечалось выше, извилистая твердая структура аэрогелей кремнезема приводит к изначально низкому тепловому переносу. Гранулированные аэрогели имеют чрезвычайно низкую твердотельную проводимость. Это связано с малой точкой контакта между гранулами в слое аэрогеля. Однако в гранулированном аэрогеле пустоты между гранулами увеличивают общую пористость материала, что требует более высокого вакуума для достижения максимальной производительности (см. ниже).

Поэтому они, как правило, не подходят для применения в качестве изоляции. Однако, как отмечалось выше, извилистая твердая структура аэрогелей кремнезема приводит к изначально низкому тепловому переносу. Гранулированные аэрогели имеют чрезвычайно низкую твердотельную проводимость. Это связано с малой точкой контакта между гранулами в слое аэрогеля. Однако в гранулированном аэрогеле пустоты между гранулами увеличивают общую пористость материала, что требует более высокого вакуума для достижения максимальной производительности (см. ниже).

Минимизация газообразной составляющей теплопроводности:

Типичный силикагелевый аэрогель имеет общую теплопроводность ~0,017 Вт/мК (~R10/дюйм). Большая часть этого переноса энергии происходит за счет газов, содержащихся в аэрогеле. Это наиболее легкоуправляемый вид транспорта. Вследствие мелкопористой структуры средний диаметр пор аэрогеля аналогичен по величине длине свободного пробега молекул азота (и кислорода) при стандартных температурах и давлениях. Если бы длина свободного пробега определенного газа была больше диаметра пор аэрогеля, молекулы газа чаще сталкивались бы со стенками пор, чем друг с другом. Если бы это было так, то тепловая энергия газа передавалась бы твердой части аэрогеля (с его низкой собственной проводимостью). Увеличение длины свободного пробега относительно среднего диаметра пор может быть достигнуто тремя способами; за счет заполнения аэрогеля газом с более низкой молекулярной массой (и большей длиной свободного пробега), чем у воздуха, за счет уменьшения диаметра пор аэрогеля и за счет снижения давления газа внутри аэрогеля.

Если бы длина свободного пробега определенного газа была больше диаметра пор аэрогеля, молекулы газа чаще сталкивались бы со стенками пор, чем друг с другом. Если бы это было так, то тепловая энергия газа передавалась бы твердой части аэрогеля (с его низкой собственной проводимостью). Увеличение длины свободного пробега относительно среднего диаметра пор может быть достигнуто тремя способами; за счет заполнения аэрогеля газом с более низкой молекулярной массой (и большей длиной свободного пробега), чем у воздуха, за счет уменьшения диаметра пор аэрогеля и за счет снижения давления газа внутри аэрогеля.

Первый из этих методов, как правило, нецелесообразен, так как легкие газы относительно дороги и в конечном итоге могут выйти из системы. Средний диаметр пор можно уменьшить за счет увеличения плотности аэрогеля. Однако любое преимущество более низкой составляющей газопроводности нейтрализуется увеличением твердотельной составляющей проводимости. Диаметр пор можно несколько уменьшить (при сохранении постоянной плотности аэрогеля) с помощью двухэтапного процесса приготовления аэрогеля (см. раздел «Подготовка аэрогеля»). Наибольшее улучшение достигается при снижении давления газа. Вакуумная изоляция является обычным явлением в различных продуктах (например, в термосах). Эти системы обычно требуют постоянного поддержания высокого вакуума для достижения желаемой производительности. Однако в случае аэрогелей необходимо лишь снизить давление настолько, чтобы увеличить длину свободного пробега газа относительно среднего диаметра пор. Это происходит для большинства аэрогелей при давлении около 50 Торр. Это очень скромный вакуум, который можно легко получить и поддерживать (запечатав аэрогель в легком пластиковом пакете).

раздел «Подготовка аэрогеля»). Наибольшее улучшение достигается при снижении давления газа. Вакуумная изоляция является обычным явлением в различных продуктах (например, в термосах). Эти системы обычно требуют постоянного поддержания высокого вакуума для достижения желаемой производительности. Однако в случае аэрогелей необходимо лишь снизить давление настолько, чтобы увеличить длину свободного пробега газа относительно среднего диаметра пор. Это происходит для большинства аэрогелей при давлении около 50 Торр. Это очень скромный вакуум, который можно легко получить и поддерживать (запечатав аэрогель в легком пластиковом пакете).

На приведенном ниже рисунке показаны кривые зависимости теплопроводности от давления, полученные с помощью VICTOR для одноэтапных и двухэтапных силикагелевых аэрогелей. Минимальное значение ~0,008 Вт/мК соответствует ~R20/дюйм.

Теплопроводность в зависимости от давления

Минимизация радиационной составляющей теплопроводности:

Как отмечалось выше, радиационная составляющая теплопроводности становится более важной при повышении температуры. Если кремнеземные аэрогели будут использоваться при температурах выше 200°С, этот способ переноса энергии должен быть подавлен. Этого можно добиться путем добавления в аэрогель дополнительного компонента либо до, либо после сверхкритической сушки. (См. раздел о композитных материалах). Второй компонент должен либо поглощать, либо рассеивать инфракрасное излучение. Основной задачей этого процесса является добавление компонента, который не нарушает механическую целостность аэрогеля и не увеличивает его проводимость в твердом состоянии. Одной из наиболее перспективных добавок является элементарный углерод. Углерод является эффективным поглотителем инфракрасного излучения и в некоторых случаях даже увеличивает механическую прочность аэрогеля.

Если кремнеземные аэрогели будут использоваться при температурах выше 200°С, этот способ переноса энергии должен быть подавлен. Этого можно добиться путем добавления в аэрогель дополнительного компонента либо до, либо после сверхкритической сушки. (См. раздел о композитных материалах). Второй компонент должен либо поглощать, либо рассеивать инфракрасное излучение. Основной задачей этого процесса является добавление компонента, который не нарушает механическую целостность аэрогеля и не увеличивает его проводимость в твердом состоянии. Одной из наиболее перспективных добавок является элементарный углерод. Углерод является эффективным поглотителем инфракрасного излучения и в некоторых случаях даже увеличивает механическую прочность аэрогеля.

На приведенном ниже графике показаны кривые зависимости теплопроводности от давления, полученные на приборе VICTOR для одностадийного аэрогеля на чистом диоксиде кремния и одностадийного аэрогеля на диоксид кремния с 9% (вес/вес) сажи. При атмосферном давлении добавление углерода снижает теплопроводность с 0,017 до 0,0135 Вт/мК. Минимальное значение для углеродного композита ~0,0042 Вт/мК соответствует ~R30/дюйм.

Минимальное значение для углеродного композита ~0,0042 Вт/мК соответствует ~R30/дюйм.

Теплопроводность в зависимости от давления

Особая благодарность группе микроструктурированных материалов Лаборатории Лоуренса в Беркли за разрешение использовать этот документ.

Нравится:

Нравится Загрузка…

Экспериментальная характеристика теплопроводности и микроструктуры композиционного материала замутнитель-волокно-аэрогель

1. Хюзинг Н., Шуберт У. характеристики. Ангью. хим. Междунар. Эд. 1998; 37: 22–45. doi: 10.1002/(SICI)1521-3773(19980202)37:1/2<22::AID-ANIE22>3.0.CO;2-I. [PubMed] [CrossRef] [Google Scholar]

2. Gurav J.L., Jung I.K., Park H.H., Kang E.S., Nadargi D.Y. Кремнеземный аэрогель: синтез и применение. Дж. Наноматер. 2010;2010:23. дои: 10.1155/2010/409310. [CrossRef] [Google Scholar]

3. Lei C., Li J., Sun C., Yang H., Xia T., Hu Z., Zhang Y. Подход, основанный на совместном прекурсоре, в сочетании со сверхкритической модификацией. метод конструирования высокопрозрачных и супергидрофобных полиметилсилсесквиоксановых аэрогелей. Молекулы. 2018;23:797. doi: 10,3390/молекулы23040797. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

метод конструирования высокопрозрачных и супергидрофобных полиметилсилсесквиоксановых аэрогелей. Молекулы. 2018;23:797. doi: 10,3390/молекулы23040797. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

4. Marquezescalante J., Carvajalmillan E., Mikiyoshida M., Alvarezcontreras L., Lizardimendoza J. Водоэкстрагируемые арабиноксилановые аэрогели, приготовленные с помощью сверхкритического CO 2 сушка. Молекулы. 2013;18:5531–5542. doi: 10,3390/молекулы18055531. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

5. Кёбель М., Ригаччи А., Ачард П. Термическая суперизоляция на основе аэрогеля: обзор. J. Sol-Gel Sci. Технол. 2012;63:315–339. doi: 10.1007/s10971-012-2792-9. [CrossRef] [Google Scholar]

6. Zeng S.Q., Hunt A., Greif R. Геометрическая структура и теплопроводность аэрогеля кремнезема с пористой средой. ASME J. Теплопередача. 1995; 117:1055–1058. doi: 10.1115/1.2836281. [Перекрестная ссылка] [Академия Google]

7. Lu X., Arduini-Schuster M. , Kuhn J., Nilsson O., Fricke J., Pekala R. Теплопроводность монолитных органических аэрогелей. Наука. 1992; 255:971. doi: 10.1126/science.255.5047.971. [PubMed] [CrossRef] [Google Scholar]

, Kuhn J., Nilsson O., Fricke J., Pekala R. Теплопроводность монолитных органических аэрогелей. Наука. 1992; 255:971. doi: 10.1126/science.255.5047.971. [PubMed] [CrossRef] [Google Scholar]

8. Carriço C.S., Fraga T., Carvalho V.E., Vmd P. Полиуретановые пены для теплоизоляции, полученные из биополиолов касторового масла и неочищенного глицерина. Молекулы. 2017;22:1091. doi: 10.3390/молекулы22071091. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

9. Эгертер М.А., Левентис Н., Кобель М.М. Справочник по аэрогелям. Спрингер; Нью-Йорк, штат Нью-Йорк, США: 2011. [Google Scholar]

10. Lee O.J., Lee K.H., Yim T.J., Kim S.Y., Yoo K.P. Определение размера мезопор аэрогелей по измерениям теплопроводности. J. Некристалл. Твердые вещества. 2002; 298: 287–292. doi: 10.1016/S0022-3093(01)01041-9. [CrossRef] [Google Scholar]

11. Зенг С., Хант А., Грейф Р. Длина свободного пробега и кажущаяся теплопроводность газа в пористой среде. ASME J. Теплопередача. 1995;117:758–761. doi: 10.1115/1.2822642. [CrossRef] [Google Scholar]

doi: 10.1115/1.2822642. [CrossRef] [Google Scholar]

12. Чжан Х., Фанг В., Ли З., Тао В. Влияние газообразной теплопроводности на эффективную теплопроводность нанопористых материалов. Междунар. коммун. Тепломассообмен. 2015; 68: 158–161. doi: 10.1016/j.icheatmasstransfer.2015.08.027. [CrossRef] [Google Scholar]

13. Bi C., Tang G. Эффективная теплопроводность твердой основы аэрогеля. Междунар. J. Тепломассообмен. 2013; 64: 452–456. doi: 10.1016/j.ijheatmasstransfer.2013.04.053. [Перекрестная ссылка] [Академия Google]

14. Тан Г.Х., Би С., Чжао Ю., Тао В.К. Тепловой перенос в нанопористой изоляции из аэрогеля: факторы, модели и перспективы. Энергия. 2015;90:701–721. doi: 10.1016/j.energy.2015.07.109. [CrossRef] [Google Scholar]

15. Xie T., He Y.L., Hu Z.J. Теоретическое исследование теплопроводности композитного изоляционного материала на основе силикагеля и аэрогеля. Междунар. J. Тепломассообмен. 2013; 58: 540–552. doi: 10.1016/j.ijheatmasstransfer.2012. 11.016. [CrossRef] [Google Scholar]

11.016. [CrossRef] [Google Scholar]

16. Jiang Y., Feng J., Feng J. Синтез и характеристика высушенных при комнатной температуре нанокомпозитов микростекловолокно/кремниевый аэрогель с низкой теплопроводностью. J. Sol-Gel Sci. Технол. 2017;83:64–71. doi: 10.1007/s10971-017-4383-2. [CrossRef] [Google Scholar]

17. Дэн Д., Чжан Х., Тао В.-К. Эффективная структура аэрогелей и разложенные вклады в ее теплопроводность. заявл. Терм. англ. 2014;72:2–9. doi: 10.1016/j.applthermaleng.2014.02.052. [CrossRef] [Google Scholar]

18. Zhang H., Fang W.Z., Wang X., Li Y.M., Tao W.Q. Теплопроводность композита аэрогеля на основе диоксида кремния, содержащего волокно и замутнитель. Междунар. J. Тепломассообмен. 2017; 115:21–31. doi: 10.1016/j.ijheatmasstransfer.2017.08.006. [Перекрестная ссылка] [Академия Google]

19. Фанг В.З., Чжан Х., Чен Л., Тао В.К. Численные прогнозы теплопроводности кремнеземного аэрогеля и его композитов. заявл. Терм. англ. 2016; 115:1277–1286. doi: 10. 1016/j.applthermaleng.2016.10.184. [CrossRef] [Google Scholar]

1016/j.applthermaleng.2016.10.184. [CrossRef] [Google Scholar]

20. Zhang H., Gu W., Li MJ, Fang W.Z., Li Z.Y., Tao W.Q. Влияние факторов внешней среды на адсорбционную емкость и теплопроводность кремнеземных нанопористых материалов. Дж. Наноски. нанотехнологии. 2015;15:3048–3054. doi: 10.1166/jnn.2015.9663. [PubMed] [CrossRef] [Google Scholar]

21. Зенг С., Хант А., Грейф Р. Теоретическое моделирование содержания углерода для минимизации теплопередачи в аэрогеле кремнезема. J. Некристалл. Твердые вещества. 1995; 186: 271–277. doi: 10.1016/0022-3093(95)00076-3. [CrossRef] [Google Scholar]

22. Wei G., Liu Y., Zhang X., Yu F., Du X. Исследование теплопроводности кремниевого аэрогеля и его композитных изоляционных материалов. Междунар. J. Тепломассообмен. 2011;54:2355–2366. doi: 10.1016/j.ijheatmasstransfer.2011.02.026. [Перекрестная ссылка] [Академия Google]

23. Gao Q., Feng J., Zhang C., Wu W., Jiang Y. Механические свойства изоляционных композитов на основе силикагеля, армированного керамическим волокном. Дж. Чин. Керам. соц. 2009; 37:1–5. [Google Scholar]

Дж. Чин. Керам. соц. 2009; 37:1–5. [Google Scholar]

24. Yao X.Z., Hu Z.J., Fang J.C., Sun C.C., Zhang H.B. Ортогональная оптимизация соотношения реакционной смеси и теплопроводности кремнеземных аэрогелей. Аэросп. Матер. Технол. 2009; 39:32–34. [Google Scholar]

25. Гао Ф.К., Цзэн Л.К., Ван Х., Ченг С.С., Лю П.А. Характеристика SiO 2 аэрогели/волокнистые композиты, приготовленные золь-гель методами. Дж. Керам. 2010; 31: 368–371. [Google Scholar]

26. Haq E.U., Zaidi S.F.A., Zubair M., Karim M.R.A., Padmanabhan S.K., Licciulli A. Гидрофобный кварцевый аэрогель-стекловолоконный композит с повышенной прочностью и теплоизоляцией на основе прекурсора метилтриметоксисилана (MTMS). Энергетическая сборка. 2017; 151: 494–500. doi: 10.1016/j.enbuild.2017.07.003. [CrossRef] [Google Scholar]

27. Хе Ю. Быстрое измерение теплопроводности с помощью датчика горячего диска: Часть 1. Теоретические соображения. Термохим. Акта. 2005; 436: 122–129.. doi: 10.1016/j. tca.2005.06.026. [CrossRef] [Google Scholar]

tca.2005.06.026. [CrossRef] [Google Scholar]

28. Zhang H., Jin Y., Gu W., Li Z.Y., Tao W.Q. Численное исследование влияния изолирующего слоя датчика горячего диска на точность измерения теплопроводности. прог. вычисл. Динамик жидкости 2013;13:191–201. doi: 10.1504/PCFD.2013.053660. [CrossRef] [Google Scholar]

29. Зенг С., Хант А., Цао В., Грейф Р. Распределение пор по размерам и кажущаяся газовая теплопроводность аэрогеля кремнезема. ASME J. Теплопередача. 1994;116:756–759. doi: 10.1115/1.2910933. [CrossRef] [Google Scholar]

30. Reichenauer G., Heinemann U., Ebert H.P. Связь между размером пор и зависимостью газовой теплопроводности от давления газа. Коллоидный прибой. Физикохим. англ. Асп. 2007; 300: 204–210. doi: 10.1016/j.colsurfa.2007.01.020. [CrossRef] [Google Scholar]

31. Квон Дж., Ким Дж., Ю Т., Пак Д., Хан Х. Получение и характеристика сферических микрочастиц полиимидного аэрогеля. макромол. Матер. англ. 2014;299:1081–1088. doi: 10.1002/mame.201400010. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

32. Ким Дж., Квон Дж., Ким С., Ким М., Ли Д., Ли С., Хан Х. Одностадийный синтез нанопористого монолитного полиимидного аэрогеля. Микропористая мезопористая материя. 2016; 234:35–42. doi: 10.1016/j.micromeso.2016.06.037. [CrossRef] [Google Scholar]

33. Сераджи М.М., Гафурян Н.С., Бахрамян А.Р. Исследование микроструктуры и механических свойств аэрогелей новолак/кремнезем и C/SiO 2 /SiC методом ртутной порометрии. J. Некристалл. Твердые вещества. 2016; 435:1–7. doi: 10.1016/j.jnoncrysol.2015.12.021. [Перекрестная ссылка] [Академия Google]

34. Pang X., Zhu J., Shao T., Luo X., Zhang L. Быстрое изготовление органических аэрогелевых пенопластов с градиентной плотностью с помощью центрифугирования в градиенте плотности и УФ-отверждения в одну стадию. J. Sol.-Gel Sci. Технол. 2018; 85: 243–250. doi: 10.1007/s10971-017-4529-2. [CrossRef] [Google Scholar]

Устройство теплопроводности тонкопленочного нагревателя и измерение теплопроводности кремнеземного аэрогеля (1996) | J.

S. Q. Zeng

S. Q. ZengЖурнальная статья • DOI •

Эффективные оптические константы n и κ и коэффициент экстинкции аэрогеля кремнезема

[…]

J. S. Q. Zeng 1 , R. Greif 1 , P. Stevens 1 , Michael R. Ayers 1

+1 Подробнее • ИНСТРУКЦИЯ (

142

+1 • • Учреждения (

140142

+1 • •

01 Mar 1996-Journal of Materials Research

Реферат: В этой работе нормальная отражательная способность R на плоской границе раздела кремнеземного аэрогеля и нормальный коэффициент пропускания T плиты кремнеземного аэрогеля были измерены с использованием инфракрасного спектрометра с преобразованием Фурье. Для получения эффективных оптических констант, т. е. показателя преломления n и показателя поглощения κ аэрогеля кремнезема, использовались две процедуры. Одна процедура определяла κ по измеренному коэффициенту пропускания T, а затем определяла n по результатам для κ и по измеренному коэффициенту отражения R с использованием соотношения Крамерса-Кронига; другая процедура определяла n и κ кремнеземного аэрогеля из n и κ полностью плотного кварцевого стекла с использованием уравнения Клаузиуса-Моссотти, формулы Максвелла-Гарнетта и формулы Бруггемана. Первая процедура имеет относительно большую погрешность из-за неточности измерений пропускания и отражения. Вторая процедура, особенно уравнение Клаузиуса-Моссотти, дает значения n, которые согласуются с экспериментами и могут быть использованы для расчета эффективных оптических констант и коэффициента экстинкции аэрогеля кремнезема.

Одна процедура определяла κ по измеренному коэффициенту пропускания T, а затем определяла n по результатам для κ и по измеренному коэффициенту отражения R с использованием соотношения Крамерса-Кронига; другая процедура определяла n и κ кремнеземного аэрогеля из n и κ полностью плотного кварцевого стекла с использованием уравнения Клаузиуса-Моссотти, формулы Максвелла-Гарнетта и формулы Бруггемана. Первая процедура имеет относительно большую погрешность из-за неточности измерений пропускания и отражения. Вторая процедура, особенно уравнение Клаузиуса-Моссотти, дает значения n, которые согласуются с экспериментами и могут быть использованы для расчета эффективных оптических констант и коэффициента экстинкции аэрогеля кремнезема.

…подробнееЧитать меньше

55 цитирований

Журнальная статья•DOI•

Термическая конверсия гелей в YBa 2 Cu 3 O x , Bi 2 Sr 2 CaCu 2 O x и (Bi, Pb) 2 Sr 2 Ca 2 Cu 3 O x и их декарбонизация низкотемпературной обработкой азотной кислотой

[. ..]

..]

Дептула Анджей, Тадеуш Ольчак, В. Лада, К.С. Горетта 1

Еще 2•Учреждения (

2

)

01 января 1996 г. – Journal of Materials Research

Реферат: Методами термического анализа, рентгеноструктурного анализа, и инфракрасная спектроскопия. При термической обработке всех гелей образовались карбонаты выше 200 °С. Разложение карбонатов оказалось более трудным для Y-123, чем для Bi-2212 или Bi-2223. Однако все нагретые гели после прокаливания содержали значительное количество углерода. Полное обезуглероживание материалов достигалось обработкой промежуточных фаз (например, образовавшихся после прокаливания при 600 °С) азотной кислотой с последующей окончательной термической обработкой. Удаление карбонатов из промежуточных фаз сильно ускорило образование сверхпроводящих соединений.

. .. Прочитайте Moreread Mest

.. Прочитайте Moreread Mest

36 Цитации

Термофизические свойства материи

[…]

Y. S. Touloukian

31 декабря 1995 г.

2620 Citations

Journal Arcle •

. Свободный пробег и кажущаяся теплопроводность газа в пористой среде[…]

С. К. Зенг 1 , А. Хант 1 , Ральф Грейф 1 • Институты (

90940 3)0003

01 Aug 1995-Journal of Heat Transfer-transactions of The Asme

Аннотация: Рассмотрим систему, состоящую из двух параллельных пластин при разных температурах. Для уменьшения теплопередачи можно разместить сплошную сеть; например, матрица или решетка в системе. Матрица делит пространство на очень мелкие открытые поры. В результате ограничивается движение молекул газа и снижается теплопередача. Силикатный аэрогель представляет собой пористую среду с размерами пор около 10 нм, что меньше длины свободного пробега молекул газа при атмосферном давлении (около 80 нм) в свободном пространстве. Следовательно, даже при атмосферном давлении матрица ограничивает движение молекул газа; эффект более выражен при более низких давлениях. 5 исх., 2 рис.

Следовательно, даже при атмосферном давлении матрица ограничивает движение молекул газа; эффект более выражен при более низких давлениях. 5 исх., 2 рис.

…читать дальшечитать меньше

71 цитата

Журнальная статья•DOI•

Распределение пор по размерам и удельная теплопроводность силикагеля

[…]

S. Q. Jeng, Arlon Jeng 1 1 . Охота 1 , W. CAO 1 , Ralph Greif 1 • Институты (

1

)

01 август 1994-Журнал-переносные переносные транзакции ASME

Аннотация: Сила. сеть коротких связанных цепочек частиц кремнезема, которые сплавлены вместе. Частицы диаметром 2—5 нм и поры диаметром 10—100 нм образуют твердогазовую матрицу, в которой объемная доля твердого вещества может быть менее 5%. Небольшой размер пор эффективно ограничивает движение молекул газа и, следовательно, снижает кажущуюся проводимость газа до очень низкого уровня.

Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом;

Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом; Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов;

Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов; Это объясняется тем, что пористая структура не задерживает в себе влагу.

Это объясняется тем, что пористая структура не задерживает в себе влагу. По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости;

По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости;

Стены из них устойчивы к разрушениям, характеризуются долгим эксплуатационным сроком.

Стены из них устойчивы к разрушениям, характеризуются долгим эксплуатационным сроком.

Теплопроводность стен из этого материала в 8 раз ниже, чем у стен из кирпича.

Теплопроводность стен из этого материала в 8 раз ниже, чем у стен из кирпича.

Хранить, транспортировать и использовать такой материал нужно с осторожностью.

Хранить, транспортировать и использовать такой материал нужно с осторожностью.