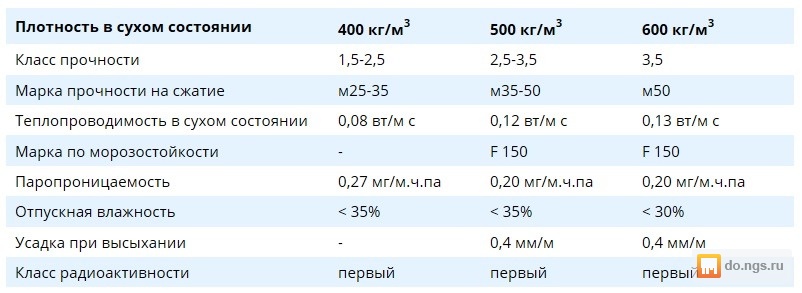

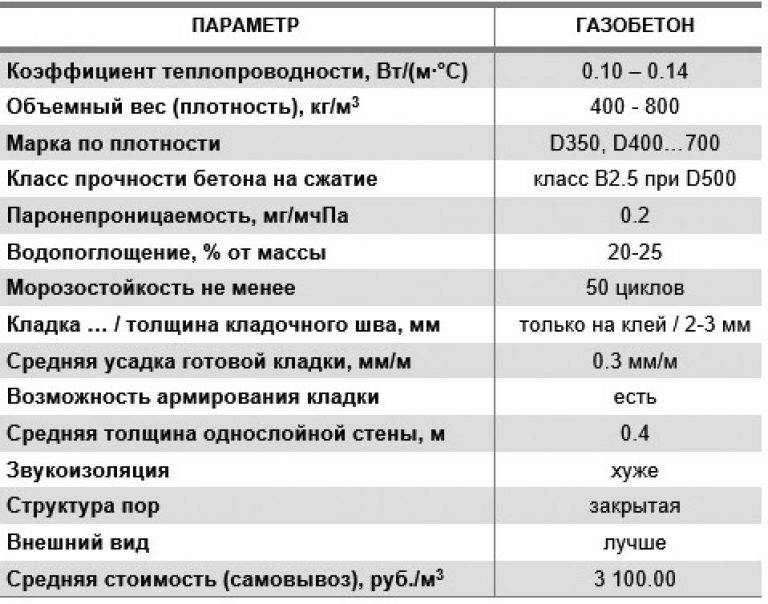

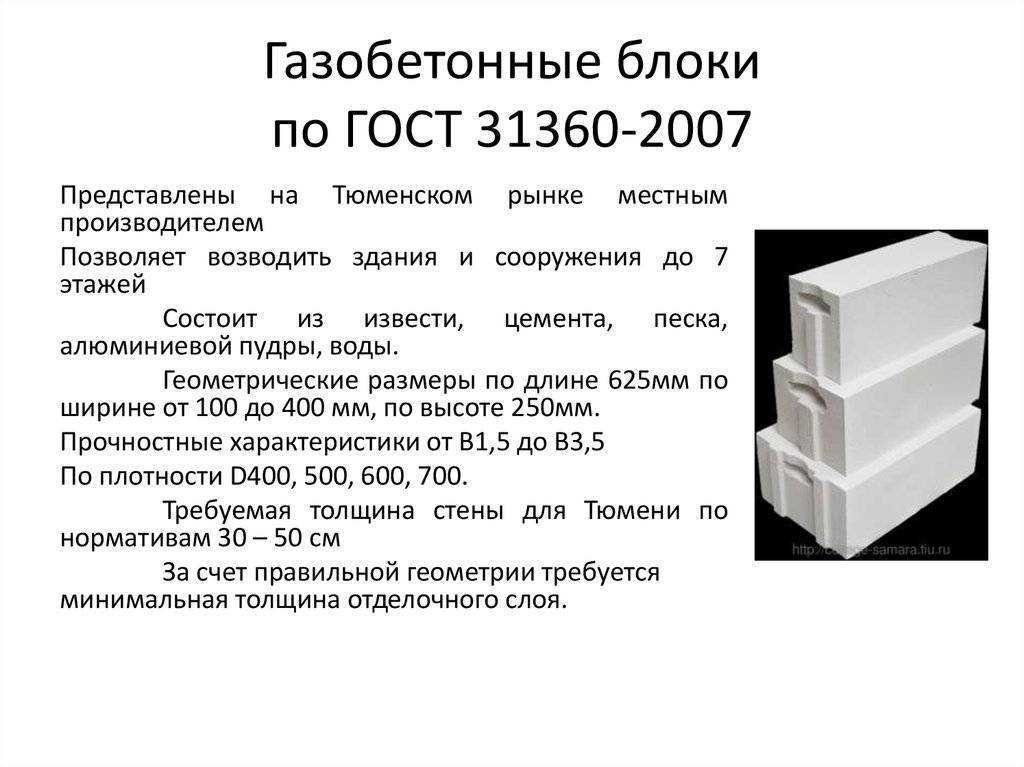

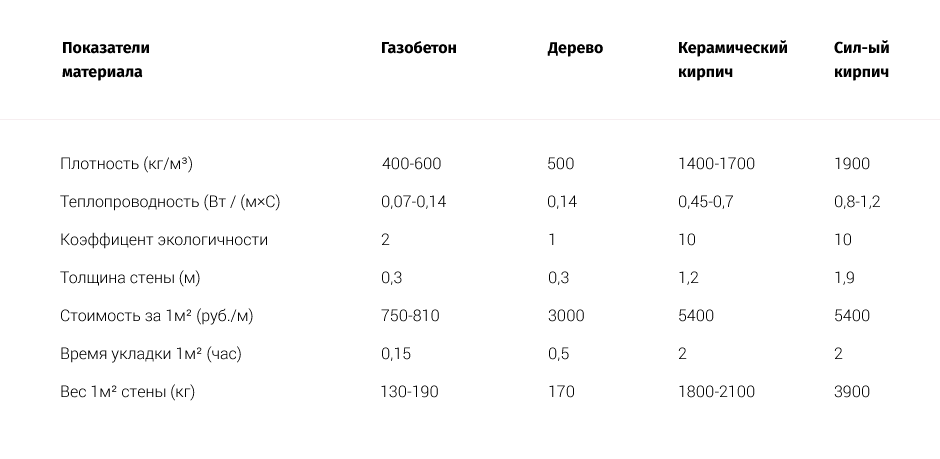

сравнительная характеристика газобетонных блоков d400, d500 и d600

Газобетон представляет собой разновидность ячеистого бетона. Этот строительный материал содержит равномерно распределенные по всему периметру поры, которые не сообщаются между собой. Особенности производства позволяют добиться хорошей теплопроводности газобетона, небольшого веса и итоговой низкой стоимости. Именно по этим причинам материал становится все более популярным.

Преимущества газобетона

Несмотря на то что материал был изобретен в 1924 году, активное использование газобетона в строительстве началось в 80-х годах. На сегодняшний день самой распространенной сферой применения является утепление дома. Благодаря своей низкой теплопроводности и небольшой толщине, газобетон позволяет в несколько раз увеличить энергосбережение и экономит средства владельцев, проживающих в холодных регионах. Общие преимущества материала выглядят следующим образом:

- Теплоизоляционные свойства.

Утепленные газобетоном стены удерживают тепло в несколько раз лучше, в сравнении с обычным бетоном. Такой эффект достигается за счет многочисленных пор, которые имеют сферическую форму и не сообщаются между собой. Материал хорошо удерживает тепло, не позволяя ему выходить наружу. Очень низкий коэффициент теплопроводности газосиликатных блоков обусловлен большим количеством пор с воздухом, который известен отличными теплоизоляционными свойствами.

Утепленные газобетоном стены удерживают тепло в несколько раз лучше, в сравнении с обычным бетоном. Такой эффект достигается за счет многочисленных пор, которые имеют сферическую форму и не сообщаются между собой. Материал хорошо удерживает тепло, не позволяя ему выходить наружу. Очень низкий коэффициент теплопроводности газосиликатных блоков обусловлен большим количеством пор с воздухом, который известен отличными теплоизоляционными свойствами. - Небольшой вес. Блоки в несколько раз легче большинства конкурентных материалов. Это существенно облегчает монтаж, перевозку и установку. Благодаря этому удается сократить время строительных работ, сэкономить значительную сумму. Например, для строительства жилого или нежилого помещения нет необходимости создавать прочный и большой фундамент.

- Газобетонные блоки при утеплении здания можно монтировать при помощи клея.

- Паропроницаемость. Этот показатель может быть важен в определенных помещениях, где нужно добиться постоянного уровня влажности, а также поддерживать температуру в узком диапазоне.

Коэффициент теплопроводности газоблока зависит от плотности, но параметр практически не влияет на возможность пара выходить наружу.

Коэффициент теплопроводности газоблока зависит от плотности, но параметр практически не влияет на возможность пара выходить наружу. - Относительно высокая прочность. Важно понимать, что допустимые нагрузки на материал зависят от марки и технологии производства. Одной из самых прочных моделей газобетона является марка D 500. Блоки предназначены для строительства целого дома высотой до 3 этажей. Но при монтаже возникает необходимость дополнительного использования железобетонного армированного пояса или кирпичной кладки. Такие материалы хуже удерживают тепло, поэтому строение может нуждаться в дополнительном утеплении.

- Хорошая шумоизоляция. Показатель зависит от толщины стен и марки газобетона, но материал успешно применяется в жилых домах. Коэффициент шума соответствует требованию ГОСТ.

- Огнеупорность является еще одним преимуществом. Свойства материала позволяют применять газобетон в помещениях с повышенными требованиями пожарной безопасности.

- Экологичность.

В процессе производства используются кварцевый песок, цемент и специализированные газообразователи. Отсутствие токсичных веществ гарантирует безопасность для здоровья людей.

В процессе производства используются кварцевый песок, цемент и специализированные газообразователи. Отсутствие токсичных веществ гарантирует безопасность для здоровья людей. - Низкая стоимость. Цена блоков может быть в несколько раз ниже конструкций из бетона или кирпича. Важно понимать, что дополнительная экономия связана с небольшими временными и финансовыми затратами при строительстве.

На сегодняшний день существует несколько видов газосиликатных блоков. При их производстве используются разные технологии, позволяющие получить материалы, которые будут обладать повышенными теплоизоляционными, конструкционными свойствами или отличаться хорошей плотностью и прочностью.

Область применения каждой марки обуславливается техническими требованиями.

Недостатки материала

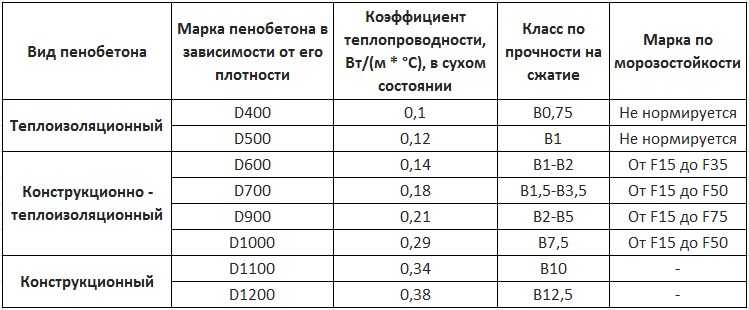

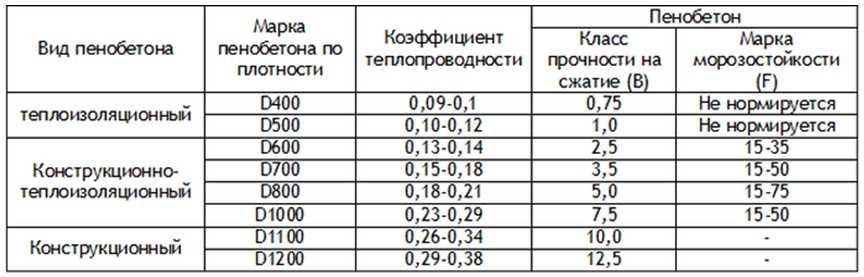

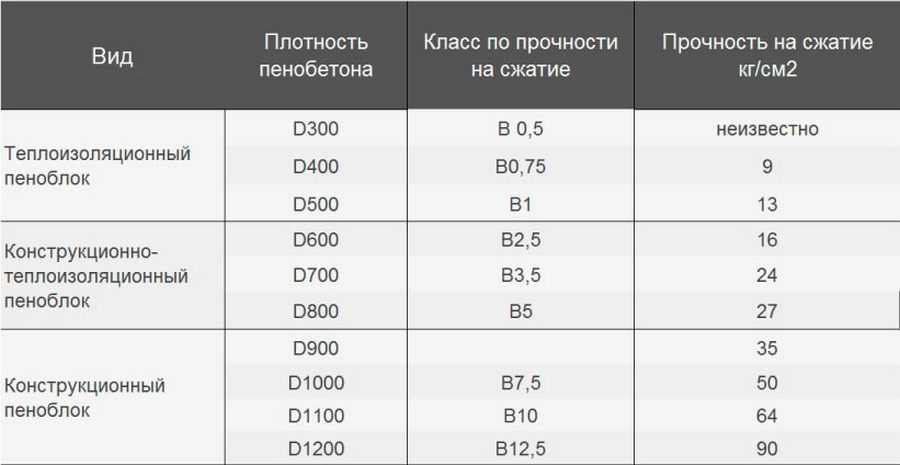

Как и любой другой строительный материал, газобетон не лишен отрицательных сторон. Первым важным моментом, который стоит учитывать при приобретении блоков, является разделение на виды. Каждая марка предназначена для узкого направления работы. В зависимости от плотности газобетон может быть:

Первым важным моментом, который стоит учитывать при приобретении блоков, является разделение на виды. Каждая марка предназначена для узкого направления работы. В зависимости от плотности газобетон может быть:

- Теплоизоляционным. Такие изделия характеризуются хорошим удержанием тепла, но крайне низкой плотностью. Использовать блоки при возведении строения недопустимо, т. к. никаких существенных нагрузок стена выдержать не сможет. Зато теплоизоляционные блоки хорошо подходят для наружного утепления зданий.

- Конструкционно-теплоизоляционным. Числовые параметры плотности могут варьироваться от 400 до 800 единиц. Такие блоки используются при возведении небольших стен или перегородок. С увеличением плотности возрастает и коэффициент теплопроводности, следовательно, материал хуже удерживает тепло.

- Конструкционным. Марки такого газобетона являются самыми прочными. Показатель плотности может достигать 900−1200 единиц. Блоки предназначены для возведения перегородок, стен и целых зданий.

Способность выдерживать большие нагрузки обусловлена низким содержанием воздушных пор. Но такое свойство влияет на теплопроводность газобетона 500 или 600. Сооружения требуют дополнительного наружного утепления.

Способность выдерживать большие нагрузки обусловлена низким содержанием воздушных пор. Но такое свойство влияет на теплопроводность газобетона 500 или 600. Сооружения требуют дополнительного наружного утепления.

Можно выделить еще несколько недостатков, связанных с техническими особенностями:

- высокая хрупкость;

- высокие параметры гигроскопичности, что может отражаться на теплоизоляционных свойствах во влажных регионах;

- низкая морозостойкость, например, распространенная марка D 500 рекомендована для климатических условий, где температура не опускается ниже -18 оС.

Все недостатки являются условными, т. к. при правильном использовании в рекомендуемом температурном режиме материал имеет множество конкурентных преимуществ.

Сравнительный анализ марок

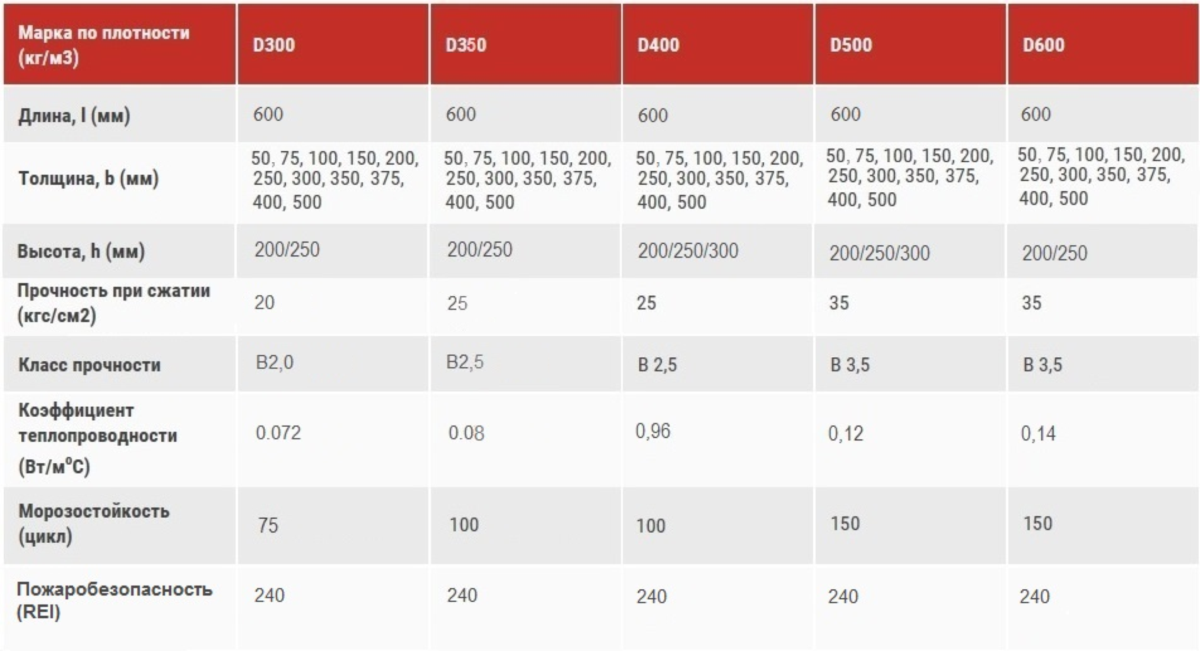

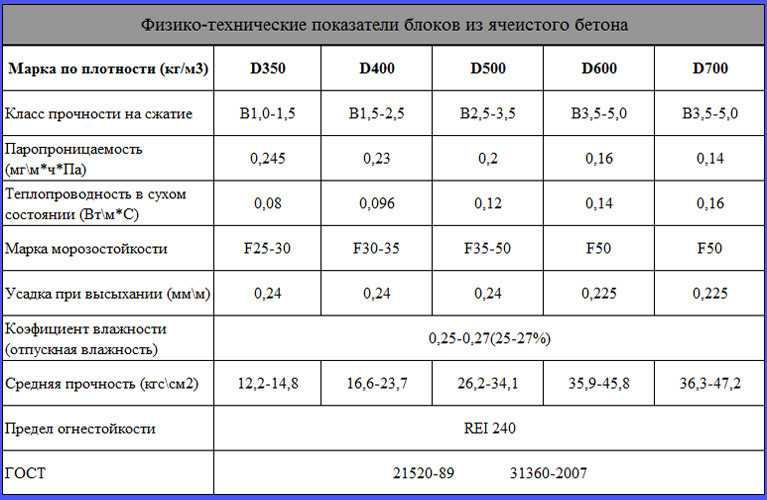

Газобетон не представляет собой универсальный материал. Это можно рассматривать как неудобство, которое требует повышенного внимания при его приобретении, но сочетание нескольких видов позволит добиться отличных эксплуатационных качеств. Например, высокая плотность марки D 600 позволяет без труда возвести небольшое строение, которое будет отличаться высокой прочностью. Дополнительный наружный слой небольшой толщины из марки D 400 решит проблему с влажностью и теплом. Сравнительная таблица позволит лучше оценить параметры всех популярных марок.

Это можно рассматривать как неудобство, которое требует повышенного внимания при его приобретении, но сочетание нескольких видов позволит добиться отличных эксплуатационных качеств. Например, высокая плотность марки D 600 позволяет без труда возвести небольшое строение, которое будет отличаться высокой прочностью. Дополнительный наружный слой небольшой толщины из марки D 400 решит проблему с влажностью и теплом. Сравнительная таблица позволит лучше оценить параметры всех популярных марок.

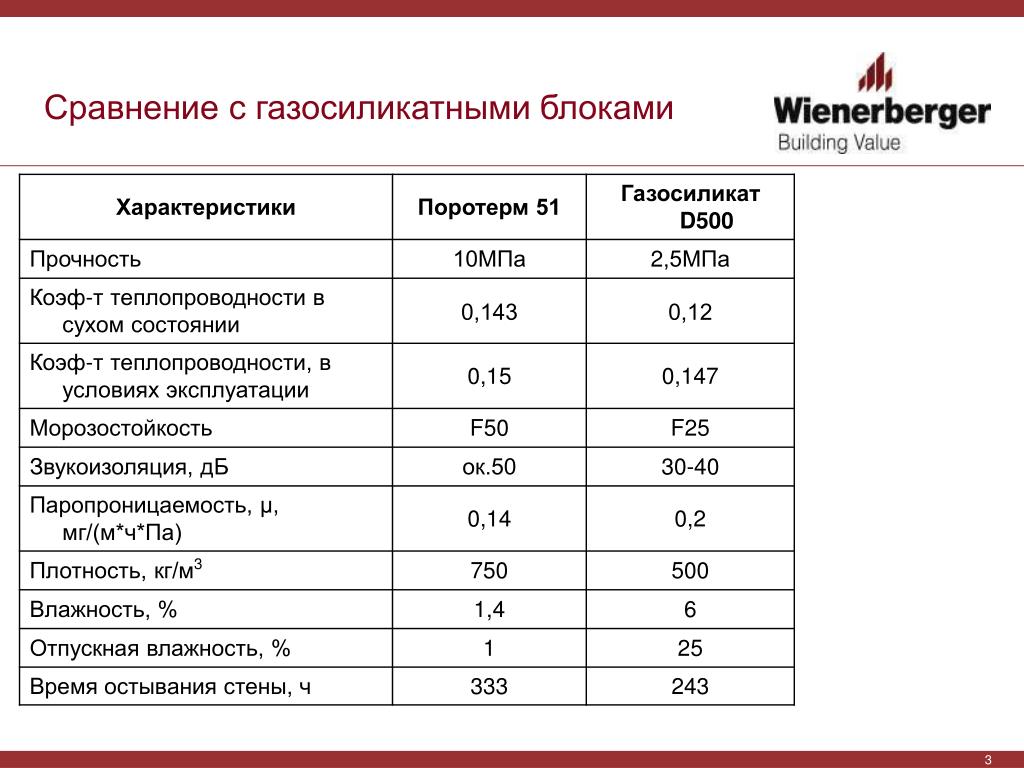

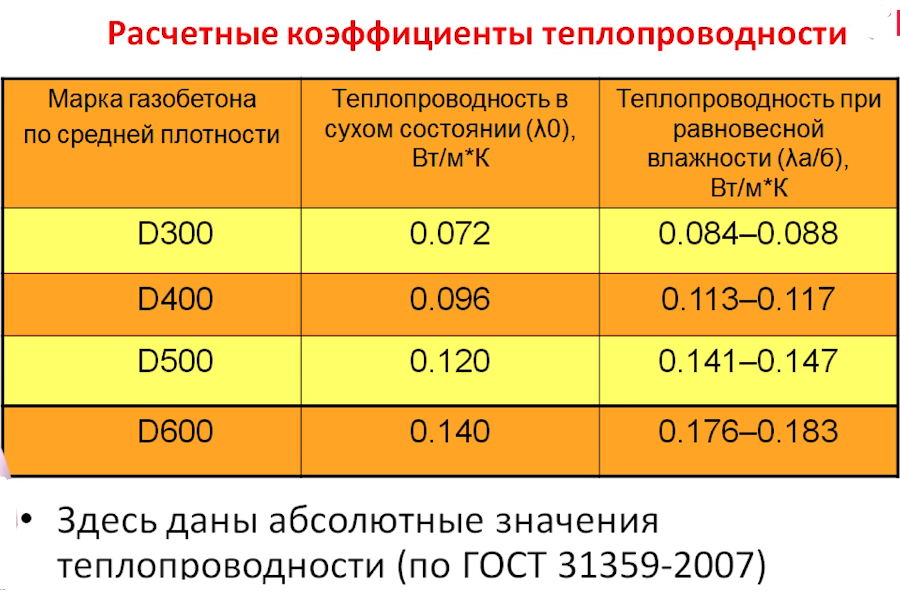

Таблица 1 — Коэффициент теплопроводности в зависимости от марки и параметра влажности

| Марка газобетона | D300 | D400 | D500 | D600 |

| Коэффициент теплопроводности при сухом состоянии | 0,072 | 0,096 | 0,12 | 0,14 |

| Уровень теплопроводности при влажности не более 4% | 0,084 | 0,113 | 0,141 | 0,160 |

| Уровень теплопроводности при влажности не более 5% | 0,088 | 0,117 | 0,147 | 0,183 |

Меньшее количество воздушных пор обеспечивает большую плотность и прочность, но существенно повышает показатель теплопроводности. Более высокий числовой параметр указывает на худшую способность материала удерживать тепло. Создать уникальную марку газобетона, которая сочетала бы в себе показатели теплопроводности модели D 300 и плотность марки D 600, невозможно, поэтому единственным вариантом остается сочетать несколько видов для возведения и последующего утепления сооружения.

Более высокий числовой параметр указывает на худшую способность материала удерживать тепло. Создать уникальную марку газобетона, которая сочетала бы в себе показатели теплопроводности модели D 300 и плотность марки D 600, невозможно, поэтому единственным вариантом остается сочетать несколько видов для возведения и последующего утепления сооружения.

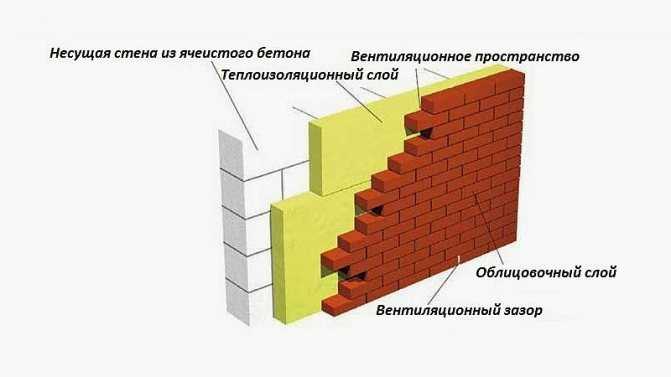

Способы утепления

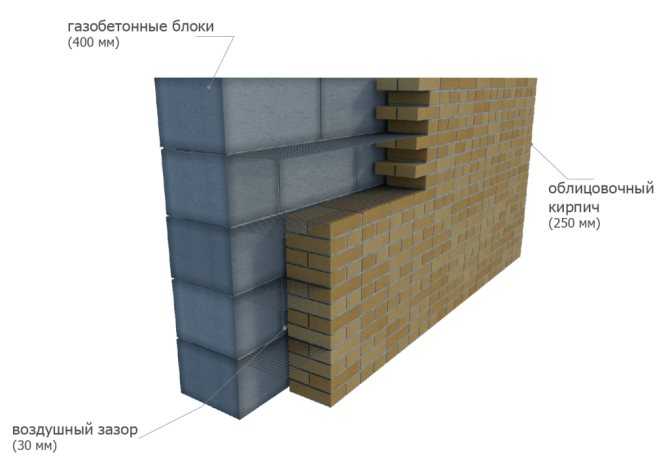

Использовать газосиликатные блоки для утепления можно для сооружений из большинства известных материалов. Это обычные бетонные дома, сооружения из кирпича и строения из газобетона с высоким коэффициентом теплопроводности. Но в процессе строительных работ важно учитывать некоторые особенности. Использовать утепление можно для внутренней или наружной стороны строения. Эксперты рекомендуют отдавать предпочтение второму способу по нескольким причинам:

- Первая причина очевидна: внутреннее пространство в помещении существенно уменьшится за счет слоя утеплителя.

Толщина необходимого слоя газобетона является небольшой, но 40 сантиметров дополнительного слоя на каждой стене значительно сократят полезную площадь.

Толщина необходимого слоя газобетона является небольшой, но 40 сантиметров дополнительного слоя на каждой стене значительно сократят полезную площадь. - Вторая причина связана с физическими процессами. В холодное время года стены прогреваются очень медленно, а внешняя сторона остывает быстро. В этом случае между слоем утеплителя и основным материалом сооружения будет образовываться конденсат, который при замерзании превращается в лед. Такой процесс негативно отражается не только на температуре, но и на прочности всего строения.

- Третий фактор связан с особенностями структуры газобетона. При отсутствии вентиляции между стеной и слоем утеплителя будет образовываться грибок или плесень. Такой процесс особенно опасен для деревянных строений.

Использование технологии внешнего утепления позволяет достичь улучшения звукоизоляции и защитить основной материал стен от разрушительного действия влаги. Кроме того, газосиликатные блоки на завершающем этапе строительства можно отделать в любом стиле.

Это гарантирует отличный внешний вид.

Использование штукатурки

Несмотря на то что стоимость газосиликатных блоков невысока, многие строители хотят добиться еще большей экономии. Решить задачу по утеплению строения при самых низких материальных затратах можно только при использовании пенопласта.

Но такой подход имеет множество недостатков. Пенопласт практически не пропускает воздух, из-за чего вероятность образования плесени или грибка увеличивается в несколько раз. Большинство экспертов, при отсутствии возможности воспользоваться газобетонными блоками, рекомендуют сделать выбор в пользу теплой штукатурки. Первым важным преимуществом является невысокая стоимость материалов и работы. Цена отделки сопоставима с газобетонными блоками, а уровень теплоизоляции, в сравнении с обычной штукатуркой, в 4 раза выше.

Самой популярной является система крепления, которая состоит из 3-ех слоев. Схема работы выглядит следующим образом:

Схема работы выглядит следующим образом:

- Первый слой, который рекомендуется укладывать с внешней стороны стены, должен быть изготовлен из материала с очень низким коэффициентом теплопроводности. Лучше всего использовать минеральную вату, т. к. материал крайне легок и обладает отличной паропроницаемостью. Установка производится легко, справиться с работой можно самостоятельно, без опыта в строительно-монтажных работах. Кроме того, большинство производителей гарантирует минимальный срок эксплуатации в течение 70 лет. Для сравнения, пенопласт требует замены через 20−25 лет.

- Второй слой является базовым и выполняется из штукатурно-клеевой смеси. Для обеспечения большей прочности стоит дополнительно укрепить слой армированной стекловолоконной сеткой.

- Основная задача третьего слоя — обеспечение эстетичного внешнего вида. В качестве материала можно выбрать любую декоративную штукатурку, которой существует много: акриловую, силикатную, силоксановую. Если цвет материалов не подходит, можно использовать любые краски.

Хорошие характеристики теплопроводности газобетонных блоков не должны вводить в заблуждение владельцев домов, которые выбрали этот материал в качестве основного при возведении строения. Проживание в условиях средней полосы предполагает обязательное утепление сооружений из газосиликатных блоков. Это связано не только с риском очень низких температур в зимнее время, но и с повышенной влажностью в течение всего года.

Газосиликатные блоки: характеристики и особенности

Содержание:

- 1 Что представляют собой блоки газосиликатные

- 2 Блоки газосиликатные – плюсы и минусы материала

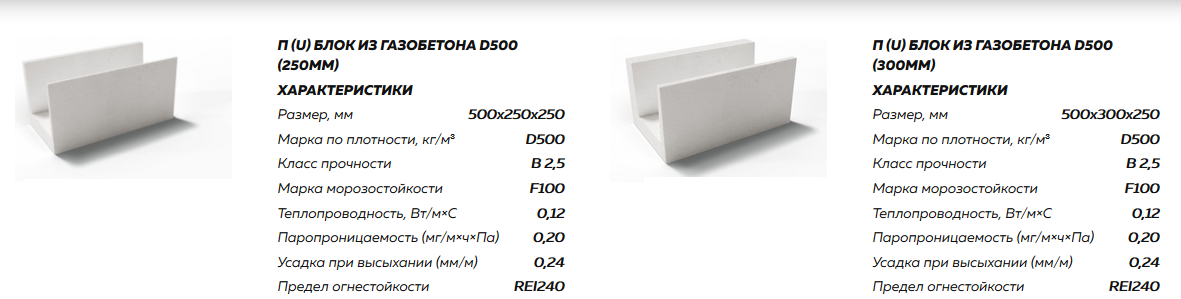

- 3 Газосиликатный блок D500 – характеристики стройматериала

- 3.1 Прочностные свойства

- 3.2 Удельный вес

- 3.3 Теплопроводные характеристики

- 3.4 Морозоустойчивость

- 3.5 Срок эксплуатации

- 3.6 Пожарная безопасность

- 4 Заключение

В строительной сфере применяются изделия из газосиликата. Процесс производства блоков осуществляется при высоком давлении, а также в естественных условиях. Благодаря пористой структуре они хорошо удерживают тепло. Популярен газосиликатный блок D500, характеристики которого обеспечивают возможность использования данного материала при возведении домов. В результате применения блоков увеличенных размеров сокращается цикл постройки здания. Рассмотрим основные технические характеристики, которые нужно учитывать при выборе материала.

Процесс производства блоков осуществляется при высоком давлении, а также в естественных условиях. Благодаря пористой структуре они хорошо удерживают тепло. Популярен газосиликатный блок D500, характеристики которого обеспечивают возможность использования данного материала при возведении домов. В результате применения блоков увеличенных размеров сокращается цикл постройки здания. Рассмотрим основные технические характеристики, которые нужно учитывать при выборе материала.

Что представляют собой блоки газосиликатные

Блочные изделия из газосиликата – современный строительный материал, изготовленный из следующего сырья:

- портландцемента, являющегося вяжущим ингредиентом;

- кварцевого песка, вводимого в состав в качестве заполнителя;

- извести, участвующей в реакции газообразования;

- порошкообразного алюминия, добавляемого для вспенивания массы.

При смешивании компонентов рабочая смесь увеличивается в объеме в результате активно протекающей химической реакции.

Формовочные емкости, заполненные силикатной смесью, застывают в различных условиях:

- естественным образом при температуре окружающей среды. Процесс отвердевания длится 15-30 суток. Полученная продукция отличается уменьшенной стоимостью, однако имеет недостаточно высокую прочность;

- в автоклавах, где изделия подвергаются нагреву при повышенном давлении. Пропаривание позволяет повысить прочностные характеристики и удельный вес газосиликатной продукции.

Изменяются показатели плотности и прочности в зависимости от способа изготовления. Указанные характеристики материалов определяют область использования.

Блоки делятся на следующие типы:

- изделия конструкционного назначения. Они обозначаются маркировкой D700 и востребованы для строительства капитальных стен, высота которых составляет не более трех этажей;

- теплоизоляционно-конструкционную продукцию.

Марка D500 соответствует данным блокам. Они применяются для сооружения внутренних перегородок и строительства несущих стен небольших зданий;

Марка D500 соответствует данным блокам. Они применяются для сооружения внутренних перегородок и строительства несущих стен небольших зданий; - теплоизоляционные изделия. Для них характерна повышенная пористость и уменьшенная до D400 плотность. Это позволяет использовать газосиликатный материал для надежной теплоизоляции стен.

Цифровой индекс в маркировке блоков соответствует массе одного кубического метра газосиликата, указанной в килограммах. С возрастанием плотности материала снижаются его теплоизоляционные свойства. Изделия марки D700 постепенно вытесняют традиционный кирпич, а продукция с плотностью D400 не уступает по теплоизоляционным свойствам современным утеплителям.

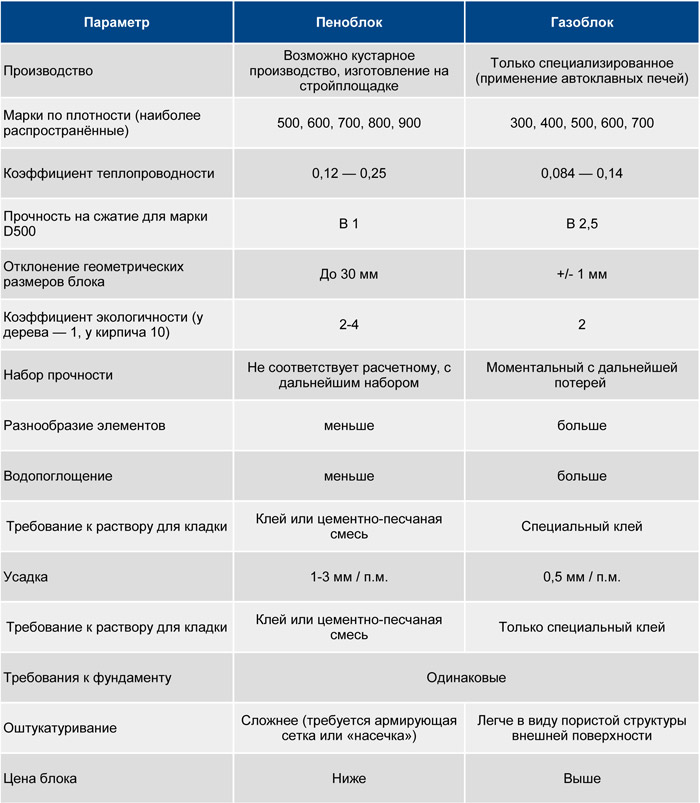

Газосиликатные блоки превосходят по механической прочности пенобетонБлоки газосиликатные – плюсы и минусы материала

Изделия из газосиликата обладают комплексом серьезных достоинств. Главные плюсы газосиликатных блоков:

- уменьшенная масса при увеличенных объемах.

Плотность газосиликатного материала в 3 раза меньше по сравнению с кирпичом и примерно в 5 раз ниже, если сравнивать с бетоном;

Плотность газосиликатного материала в 3 раза меньше по сравнению с кирпичом и примерно в 5 раз ниже, если сравнивать с бетоном; - увеличенный запас прочности, позволяющий воспринимать сжимающие нагрузки. Показатель прочности для газосиликатного блока с маркировкой D500 составляет 0,04 т/см³;

- повышенные теплоизоляционные свойства. Материал успешно конкурирует с отожженным кирпичом, теплопроводность которого трехкратно превышает аналогичный показатель газосиликата;

- правильная форма блоков. Благодаря уменьшенным допускам на габаритные размеры и четкой геометрии, кладка блоков осуществляется на тонкий слой клеевого раствора;

- увеличенные габариты. Использование для возведения стен зданий крупногабаритных силикатных блоков с небольшим весом позволяет сократить продолжительность строительства;

- хорошая обрабатываемость. При необходимости несложно придать газосиликатному блоку заданную форму или нарезать блочный материал на отдельные заготовки;

- приемлемая цена.

Используя блочный газосиликат для возведения коттеджа, частного дома или дачи, несложно существенно снизить сметную стоимость строительных мероприятий;

Используя блочный газосиликат для возведения коттеджа, частного дома или дачи, несложно существенно снизить сметную стоимость строительных мероприятий; - пожаробезопасность. Блоки не воспламеняются при нагреве и воздействии открытого огня. Они относятся к слабогорючим строительным материалам, входящим в группу горючести Г1;

- высокие звукоизоляционные свойства. Они обеспечиваются за счет пористой структуры. По способности поглощать внешние шумы блоки десятикратно превосходят керамический кирпич;

- экологичность. При изготовлении газосиликатной смеси не используются токсичные ингредиенты и в процессе эксплуатации не выделяются вредные для здоровья компоненты;

- паропроницаемость. Через находящиеся внутри газосиликатного массива воздушные ячейки происходит воздухообмен, создающий благоприятный микроклимат внутри строения;

- морозостойкость. Газосиликатные блоки сохраняют структуру массива и эксплуатационные характеристики, выдерживая более двухсот циклов продолжительного замораживания с последующим оттаиванием;

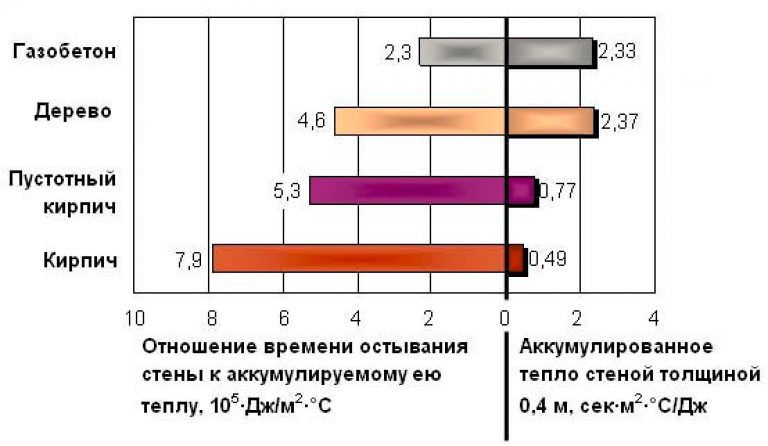

- теплоаккумулирующие свойства.

Газосиликатные блоки – энергосберегающий материал, который способен накапливать тепловую энергию и постепенно отдавать ее для повышения температуры помещения.

Газосиликатные блоки – энергосберегающий материал, который способен накапливать тепловую энергию и постепенно отдавать ее для повышения температуры помещения.

Несмотря на множество достоинств, газосиликатные блоки имеют слабые стороны. Главные недостатки материала:

- повышенная гигроскопичность. Пористые газосиликатные блоки через незащищенную поверхность постепенно поглощают влагу, что разрушает структуру и снижает прочность;

- необходимость использования специального крепежа для фиксации навесной мебели и оборудования. Стандартные крепежные элементы не обеспечивают надежной фиксации из-за ячеистой структуры блоков;

- недостаточно высокая механическая прочность. Блочный материал крошится под нагрузкой, поэтому требует аккуратного обращения при транспортировке и кладке;

- образование плесени и развитие грибковых колоний внутри и на поверхности блоков. Из-за повышенного влагопоглощения создаются благоприятные условия для роста микроорганизмов;

- увеличенная величина усадки.

В реальных условиях эксплуатации под воздействием нагрузок блоки постепенно усаживаются, что вызывает через некоторое время образование трещин;

В реальных условиях эксплуатации под воздействием нагрузок блоки постепенно усаживаются, что вызывает через некоторое время образование трещин; - пониженная адгезия с песчано-цементными штукатурками. Необходимо использовать специальные отделочные составы для оштукатуривания газосиликата.

Несмотря на имеющиеся недостатки, газосиликатные блоки активно используются для сооружения капитальных стен в области малоэтажного строительства, а также для возведения теплоизолированных стен многоэтажных строений и для теплоизоляции различных конструкций. Профессиональные строители и частные застройщики отдают предпочтение газосиликатным блокам благодаря весомым преимуществам материала.

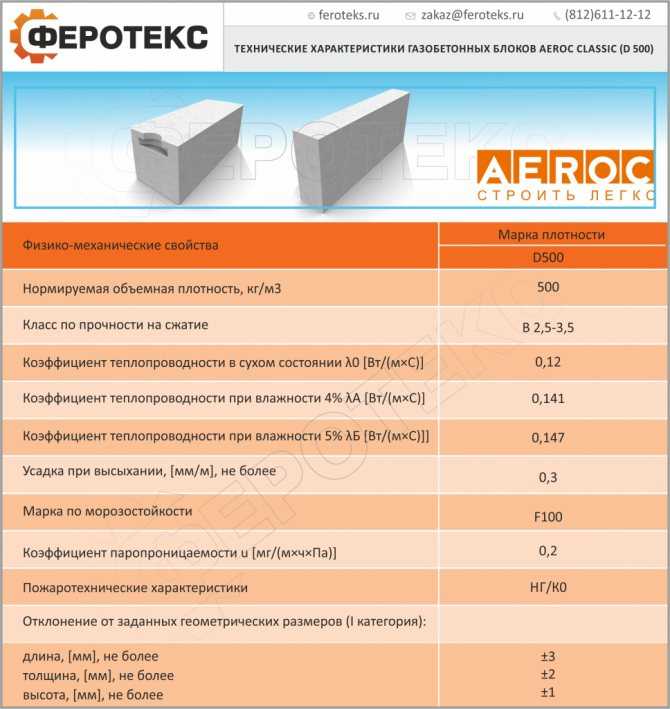

Газосиликатный блок D500 – характеристики стройматериала

Конструкционно-теплоизоляционный блок марки D500 используется для различных целей:

- сооружения коробок малоэтажных строений;

- обустройства межкомнатных перегородок;

- усиления дверных и оконных проемов.

Приняв решение приобрести блочный силикат с маркировкой D500, следует детально ознакомиться с эксплуатационными свойствами популярного строительного материала. Остановимся на главных характеристиках.

Прочностные свойства

Класс прочности материала на сжатие изменяется в зависимости от метода изготовления блоков:

- газосиликат марки D500, полученный автоклавный методом, характеризуется показателем прочности B2,5-B3;

- класс прочности на сжатие для аналогичных блоков, произведенных по неавтоклавной технологии, составляет B1,5.

Прочность блоков D500 достигает 4 МПа, что является недостаточно высоким показателем. Для предотвращения растрескивания газосиликатного материала выполняется усиление кладки сеткой или арматурой. Относительно невысокий запас прочности позволяет использовать блочный стройматериал в сфере малоэтажного строительства. При возведении многоэтажных зданий газосиликатные блоки применяются совместно с кирпичом для теплоизоляции возводимых стен.

При возведении многоэтажных зданий газосиликатные блоки применяются совместно с кирпичом для теплоизоляции возводимых стен.

Удельный вес

Плотность газосиликатных блоков – важный эксплуатационный показатель, характеризующий пористость блочного массива. Плотность обозначается маркировкой в виде латинской буквы D и цифрового индекса. Цифра в маркировке характеризует массу одного кубометра газосиликата. Так, один кубический метр газосиликата с маркировкой D500 весит 500 кг. Зная маркировку изделий по плотности, размеры блоков и их количество, несложно рассчитать нагрузку на фундаментную основу.

Газосиликатные блоки — экологичный материалТеплопроводные характеристики

Теплопроводность газосиликатных блоков – это способность передавать тепловую энергию. Значение показателя характеризует коэффициент теплопроводности газосиликатных блоков.

Величина коэффициента изменяется в зависимости от концентрации влаги в материале:

- коэффициент теплопроводности сухого газосиликатного материала марки D500 составляет 0,12 Вт/м⁰С;

- при увеличении влажности до 5% теплопроводность блоков D500 увеличивается до 0,47 Вт/м⁰С.

В строениях, построенных из газосиликатных блоков, благодаря пониженной теплопроводности материала, круглогодично поддерживается благоприятный микроклимат.

Морозоустойчивость

Способность газосиликатных блоков воспринимать температурные перепады, связанные с глубоким замораживанием и оттаиванием, характеризует маркировка. Показатель морозоустойчивости для изделий D500 составляет F50. По сравнению с другими видами композитного бетона это достаточно неплохой показатель. На морозостойкость влияет концентрация влаги в блоках. С уменьшением влажности материала морозоустойчивость блоков возрастает.

Срок эксплуатации

Газосиликат отличается продолжительным периодом использования. Структура газосиликатного массива сохраняет целостность на протяжении более полувека. Изготовители блоков гарантируют срок службы изделий в течение 60-80 лет при условии защиты блоков от впитывания влаги. Оштукатуривание материала позволяет продлить срок службы.

Пожарная безопасность

Газосиликатные блоки – пожаробезопасный стройматериал с огнестойкостью до 400 ⁰С. Испытания подтверждают, что покрытая штукатуркой газосиликатная стена способна выдержать воздействие открытого огня на протяжении трех-четырех часов. Блоки подходят для сооружения пожароустойчивых стен, перегородок и дымоходов.

Заключение

Блочный газосиликат – проверенный материал для строительства малоэтажных зданий. Характеристики блоков позволяют обеспечивать устойчивость возводимых строений и поддерживать внутри зданий комфортный микроклимат.

Коэффициент теплопроводности газосиликатных блоков

Главная » Разное » Коэффициент теплопроводности газосиликатных блоков

Теплопроводность газосиликатных блоков: коэффициент теплопроводности в таблице

Рынок современных строительных материалов регулярно пополняется усовершенствованными новинками. При возведении малоэтажных домов растет спрос на газосиликатные блоки, которые имеют более низкий коэффициент теплопроводности по сравнению с бетоном, деревом или кирпичом. Теплопроводность газосиликатных блоков обусловлена пористой структурой, которая на 80-85% состоит из воздуха. Сырьем для производства газосиликата являются: вода, цемент, кварцевый песок, известь. В качестве добавки используется алюминиевая пудра. При взаимодействии всех компонентов происходит вспенивание массы в результате выделения водорода.

При возведении малоэтажных домов растет спрос на газосиликатные блоки, которые имеют более низкий коэффициент теплопроводности по сравнению с бетоном, деревом или кирпичом. Теплопроводность газосиликатных блоков обусловлена пористой структурой, которая на 80-85% состоит из воздуха. Сырьем для производства газосиликата являются: вода, цемент, кварцевый песок, известь. В качестве добавки используется алюминиевая пудра. При взаимодействии всех компонентов происходит вспенивание массы в результате выделения водорода.

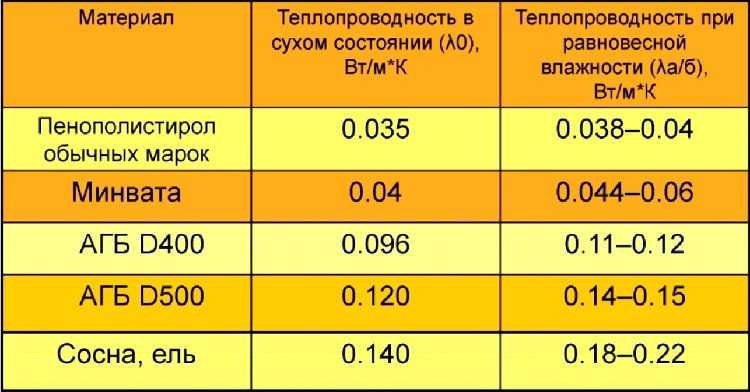

Показатели теплопроводности газосиликатных блоков

В зависимости от пропорций исходных ингредиентов можно получить продукт с различными эксплуатационными характеристиками. Коэффициент теплопроводности газосиликатного блока (λ) зависит от его плотности и определяется по маркировке: D300, D400, D500, D600, D700.

Каждая марка имеет оптимальные показатели в зависимости от назначения:

- Теплоизоляционный (D300, D400) — имеет минимальную прочность при максимальной пористости.

Обладает самым низким показателем теплопроводности, используется только для теплоизоляции готовых стен.

Обладает самым низким показателем теплопроводности, используется только для теплоизоляции готовых стен. - Конструкционно-теплоизоляционный (D500, D600) — имеет средние показатели плотности и прочности. Предназначен для межкомнатных перегородок и стеновых конструкций до 2-х этажей.

- Конструкционный (D700 и выше) — применяется для возведения несущих стен малоэтажных построек.

При выборе строительных блоков необходимо учесть эксплуатационную влажность, назначение, технологию изготовления материала.

Таблица теплопроводности газосиликатных блоков

| Характеристики влажности | D300 | D400 | D500 | D600 | D700 |

| Теплопроводность λ (Вт/(м×°C)) в сухом виде | 0,072 | 0,094 | 0,12 | 0,14 | 0,165 |

| Теплопроводность λ (Вт/(м×°C)) влажность 4% | 0,088 | 0,117 | 0,141 | 0,16 | 0,192 |

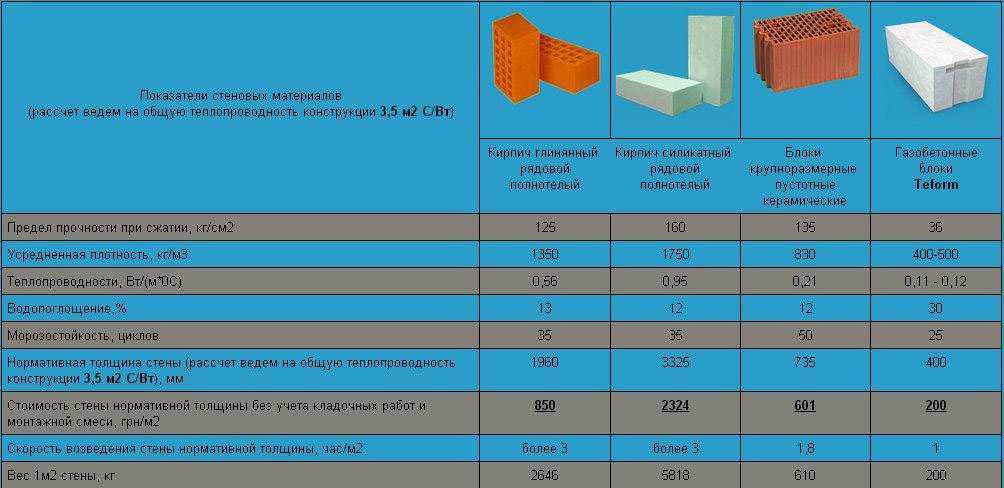

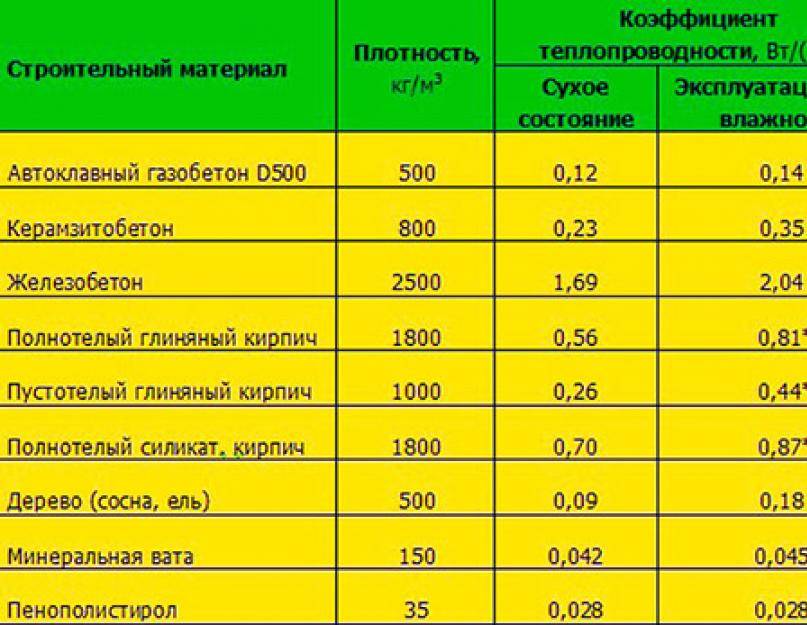

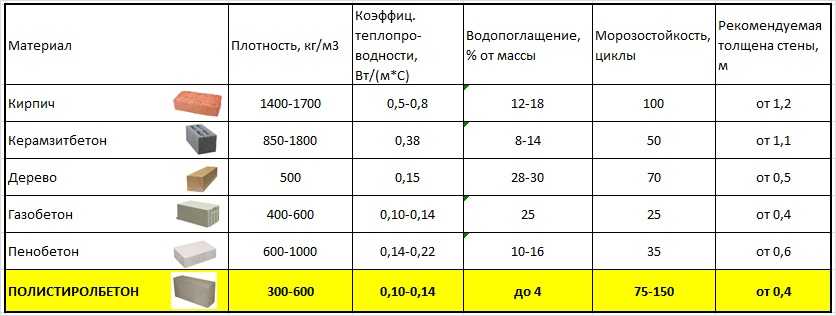

При сравнении теплопроводности газосиликатного материала и кирпича, показатели последнего уступают в 4 раза. Так, для обеспечения желаемого теплосбережения потребуется толщина стен из газосиликата 500 мм. Тогда как для соблюдения аналогичных параметров понадобилось бы возвести кирпичную кладку толщиной не менее 2000 мм.

Так, для обеспечения желаемого теплосбережения потребуется толщина стен из газосиликата 500 мм. Тогда как для соблюдения аналогичных параметров понадобилось бы возвести кирпичную кладку толщиной не менее 2000 мм.

Теплопроводность газосиликата зависит от ряда факторов:

- Габариты строительного блока. Чем большую толщину имеет стеновой блок, тем выше его теплоизолирующие свойства.

- Влажность окружающей среды. Материал, впитавший влагу, снижает способность хранить тепло.

- Структура и количество пор. Блоки, имеющие в своей структуре большое количество крупных воздушных ячеек, имеют повышенные теплоизоляционные показатели.

- Плотность бетонных перегородок. Стройматериалы повышенной плотности хуже сохраняют тепло.

Высокая степень влагонакопления газосиликата исключает его использование в помещениях повышенной влажности без обработки гидроизоляционным материалом.

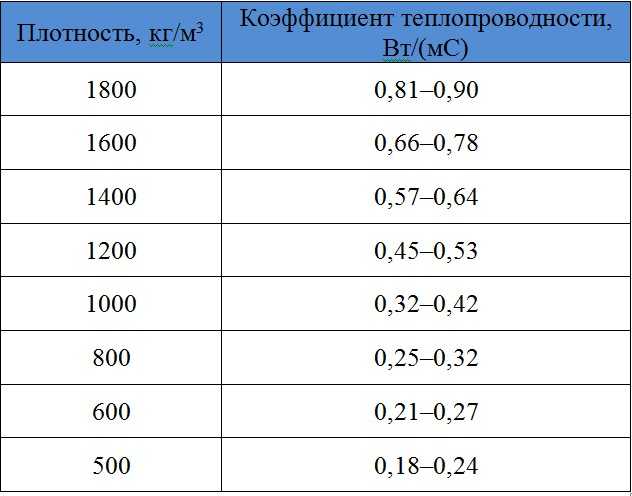

Теплопроводность блоков в зависимости от плотности

Характеристика теплопроводности газосиликатных блоков пропорциональна плотности. Чем выше показатель плотности, тем больше коэффициент теплопроводности, следовательно, увеличиваются энергозатраты на обогрев помещения. Во избежании лишних расходов на отопление потребуется дополнительная теплоизоляция стен минеральной ватой, пенополистиролом или другим изолирующим материалом.

Чем выше показатель плотности, тем больше коэффициент теплопроводности, следовательно, увеличиваются энергозатраты на обогрев помещения. Во избежании лишних расходов на отопление потребуется дополнительная теплоизоляция стен минеральной ватой, пенополистиролом или другим изолирующим материалом.

Плотность блоков влияет на:

- потребность в гидроизоляции;

- строение конструкции в один или несколько слоев;

- необходимость дополнительной теплоизоляции;

- метод укладки блоков на специальную клеевую основу.

Оптимальным вариантом для малоэтажного строительства (до 2-х этажей) является газосиликат марки D500. Объемная плотность этого материала составляет 500 кг/м3, что аналогично плотности деревянного бруса. Теплопроводность газосиликатного блока D500 в сухом состоянии равна 0,12 Вт/(м×°C), тогда как у кирпича она выше примерно в 4 раза (0,45 Вт/(м×°C)). Газосиликат D500 применяется для постройки несущих стеновых конструкций высотой до 2-х этажей, либо для возведения межкомнатных перегородок, оконных и дверных проемов, балок, ребер жесткости. Марка D500 максимально сочетает в себе конструкционные и теплосберегающие характеристики.

Марка D500 максимально сочетает в себе конструкционные и теплосберегающие характеристики.

Вывод

На этапе планирования строительства необходимо точно рассчитать количество и конструкционные характеристики блоков различного назначения. От правильного выбора плотности и теплопроводности используемых материалов зависит не только сохранение температурного режима в доме, но и долговечность постройки. Гармоничное соотношение цены и качества газосиликата делают его одним из самых востребованных стройматериалов.

Коэффициент теплопроводности блоков из газосиликата

Способность к эффективному удержанию тепла внутри помещений играет ключевую роль при выборе материалов для возведения наружных стен зданий, характеристики, отражающие ее в количественном выражении, обязательно учитываются при проведении расчета их толщины. Неизменно высокие результаты показывают газосиликатные блоки и плиты, обеспечивающие низкую термопередачу при минимальной нагрузке на основание и достаточно хорошей прочности.

Определение и влияние на другие характеристики

В количественном выражении отражает способность газосиликата проводить тепло с учетом его постоянного агрегатного состояния и условий эксплуатации. По сути является аналогом электропроводимости: чем она выше, тем активнее происходит теплообмен. Существует прямая связь между толщиной строительных конструкций, удельным весом и структурой их основы и показателем термопередачи.

Пористые и удерживающие внутри воздух блоки или плиты в сухом виде имеют неизменно низкую теплопроводность, уплотненные разновидности – наоборот.

Обратная величина этой характеристики – способность к препятствованию прохождения тепла сквозь структуру: чем она выше, тем лучше элементы подходят для утепления или постройки энергосберегающих сооружений. По этой причине для организации отвода или теплопередачи используются элементы из стали или алюминия, имеющие крайне низкое термическое сопротивление, а при необходимости поддержки определенного режима внутри – стройматериалы с ячеистой или волокнистой структурой: дерево, минвата, газосиликат или пенобетон, поризованная или пустотелая керамика, пенопласт, ППУ, эковата.

Кладочные изделия представлены марками с разной плотностью, в пределах D300-D400 они относятся к теплоизоляционным, D500 и D600 – совмещают утепляющие и конструкционные способности, свыше D700 – не обладают энергосберегающими свойствами. D400 могут использоваться при возведении нагружаемых стен, но лишь при условии их надежного армирования и поддержки каркасом, при исключении мостиков холода в дополнительной защите от потерь тепла они не нуждаются. При повышении плотности марки скорость теплообмена между наружной и внутренней средой увеличивается, что приводит к необходимости утепления фасада.

| Марка плотности | D300 | D400 | D500 | D600 |

| Теплопроводность г в сухом состоянии, Вт/м·°C | 0,08 | 0,096 | 0,12 | 0,14 |

| Коэффициент паропроницаемости газосиликата, мг/м·ч·Па | 0,26 | 0,23 | 0,2 | 0,16 |

Это значение подтверждается производителем опытным путем, для его определения в домашних условиях можно направить на блок горелку (или поставить его на плиту) и измерять изменение температуры в 3-4 см углублении на другой стороне с интервалом в 1 мин. После прекращения нагрева отслеживается динамика охлаждения. Такой опыт позволяет проверить не только изоляционные свойства, но и огнестойкость.

После прекращения нагрева отслеживается динамика охлаждения. Такой опыт позволяет проверить не только изоляционные свойства, но и огнестойкость.

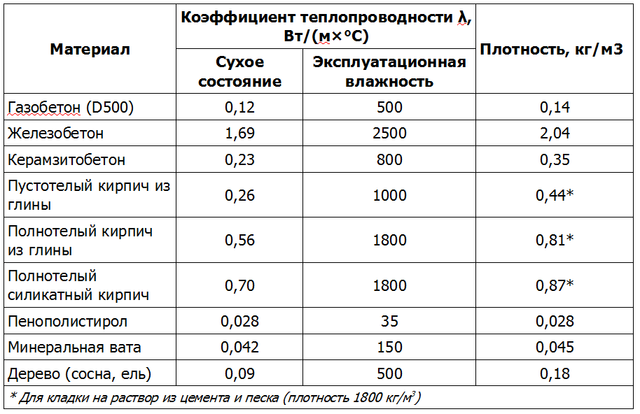

Сравнения коэффициентов теплопроводности газоблоков и других материалов

Большинство современных строительных конструкций, разделяющих зоны с разными температурами, являются многослойными. Их величина термического сопротивления суммируется с учетом толщины каждой прослойки в метрах и термопроводности при стандартных условиях (нормальной влажности и температуре). Усредненные нормативные значения последней приведены в таблице ниже:

| Вид | Средний диапазон плотности, кг/м3 | Коэффициент теплопроводности в сухом состоянии, Вт/м·°C |

| Мелкоштучные кладочные изделия и блоки из искусственного камня | ||

| Кирпич красный плотный | 1700-2100 | 0,67 |

| То же, пористый | 1500 | 0,44 |

| Силикат | 1000-2200 | 0,5-1,3 |

| Керамический поризованный камень | 810-840 | 0,14-0,185 |

| Многопустотные камни из легкого бетона | 500-1200 | 0,29-0,6 |

| Дерево | ||

| Дуб | 700 | 0,23 |

| Клен | 620-750 | 0,19 |

| Лиственница | 670 | 0,13 |

| Липа | 320-650 | 0,15 |

| Сосна | 500 | 0,18 |

| Береза | 510-770 | 0,15 |

| Блоки и плиты из ячеистых видов бетона | ||

| Пенобетон | 300-1250 | 0,12-0,35 |

| Автоклавные газосиликатные и газобетонные | 280-1000 | 0,07-0,21 |

| Строительные плиты из пористого бетона | 500-800 | 0,22-0,29 |

| Утеплители | ||

| Пенополистирол | 40 | 0,038 |

| Маты из минеральной ваты | 50-125 | 0,048-0,056 |

| Эковата | 35-60 | 0,032-0,041 |

Несложно заметить, что из всех видов кладочных материалов автоклавные газосиликатные блоки в разы выигрывают в сопротивлении теплопередаче. На практике это означает возможность уменьшения толщины стен при равном теплообмене и отсутствии необходимости их наружного утепления. В этом плане они уступают лишь дереву, для сравнения: равную теплопроводность имеют 140 мм сухого бруса, 250 – кладки из газосиликата, 500 – керамзитобетона и 650 – монолитной стены из кирпича. У продукции, используемой при утеплении, такая же низкая эффективность теплообмена наблюдается у плиты ППУ толщиной в 25 мм, полистирола в 60, пробки в 70 и минеральной ваты в 80.

На практике это означает возможность уменьшения толщины стен при равном теплообмене и отсутствии необходимости их наружного утепления. В этом плане они уступают лишь дереву, для сравнения: равную теплопроводность имеют 140 мм сухого бруса, 250 – кладки из газосиликата, 500 – керамзитобетона и 650 – монолитной стены из кирпича. У продукции, используемой при утеплении, такая же низкая эффективность теплообмена наблюдается у плиты ППУ толщиной в 25 мм, полистирола в 60, пробки в 70 и минеральной ваты в 80.

Высокая способность к удержанию тепла допускает использование как конструкционных изделий, так и в качестве изолятора. Марки D500 и D600 совмещают оба свойства, но при превышении плотности свыше 700 кг/м3 сопротивление теплопередаче снижается и возникает потребность либо в наружном утеплении, либо в увеличении толщины кладки, и как следствие – росту затрат. С целью исключения ошибок этот параметр определяет расчет, проводимый на стадии проектирования и учитывающий климатические условия региона, требуемую температуру внутри здания и точную теплопроводность.

Какова теплопроводность газобетонных блоков

Последние 30-40 лет для строительства широко применяется газобетон, а именно газобетонные блоки. Впервые они появились еще в начале XX века, но применение нашли только ближе к XXI. Теплопроводность газобетона позволяет применять его в строительстве хозяйственных сооружений и для возведения жилых домов. Из газобетонных блоков высокой плотности возводят даже многоэтажные здания.

Характеристики материала

Газобетон получают при проведении реакции извести с алюминиевой пудрой. Из-за выделения газа водорода в процессе в толще бетона образуются пустоты в виде ячеек, поэтому этот материал еще называют ячеистым бетоном. Эта пористость и делает газобетон легким (для него характерен небольшой вес относительно его размеров), паропроницаемым, хорошим теплоизолирующим материалом.

По способу затвердевания блоки бывают автоклавные и неавтоклавные. Первые оставляют затвердевать в специальном оборудовании – автоклаве, где устанавливают нужную температуру и давление. Неавтоклавный газобетон твердеет на воздухе, его характеристики ниже, чем у автоклавного, а долговечность всего 50 лет (что в 4 раза меньше, чем у первого вида блоков).

Неавтоклавный газобетон твердеет на воздухе, его характеристики ниже, чем у автоклавного, а долговечность всего 50 лет (что в 4 раза меньше, чем у первого вида блоков).

Малый вес газобетонных блоков позволяет строить здания на небольшом фундаменте, который нет необходимости заглублять больше, чем на метр. Поверхность блоков ровная, что позволяет монтировать их на клей, без применения цемента. Это также повышает теплоизоляционные свойства.

Газобетонные блоки огнеупорны и экологичны, а строения из них прочные, надежные и безопасные для здоровья. А также обладают шумоизолирующими свойствами.

Внимание! Все газобетонные блоки делятся на 3 категории точности. Газобетон первой категории самый ровный, отклонения по размерам не должны превышать 1,5 мм! Второй класс точности – отклонения 2 мм, а третий –неровный, используется при строительстве хозяйственных построек.

По результатам исследований, газобетонный блок способен выдерживать до 100 циклов замораживания-оттаивания, не теряя своих физических свойств, что говорит о его морозостойкости. В зависимости от марки, показатели морозостойкости изменяются в пределах 35-150 для автоклавного, и 15-35 для неавтоклавного блока.

В зависимости от марки, показатели морозостойкости изменяются в пределах 35-150 для автоклавного, и 15-35 для неавтоклавного блока.

Коэффициент теплопроводности

Коэффициент теплопроводности – способность газобетона передавать тепловую энергию. То есть, чем выше этот коэффициент, тем быстрее строительный материал отдаст тепло окружающей среде и сделает помещение холодным. Чтобы не тратиться на дополнительный обогрев жилья в зимнее время года, стоит заранее продумать выбор материала для строительства и способы утепления.

Более пористая структура делает газобетон менее теплопроводным, но при этом хрупким. Разные маркировки газобетонных блоков характеризуют их свойства в зависимости от плотности. Так, теплопроводность газобетона d300, d400 меньше теплопроводности блоков с маркировкой d500, d600. Поэтому первые чаще всего используют в качестве теплоизоляции строений, но из-за хрупкости не применяют в возведении несущих конструкций. Для строительства жилых многоэтажных зданий подойдет более плотный газобетон d1000-d1200. Средний по плотности и изоляционным свойствам блок используют при строительстве одноэтажных зданий.

Средний по плотности и изоляционным свойствам блок используют при строительстве одноэтажных зданий.

Газобетонные блоки делятся на три вида в зависимости от плотности и теплопроводности: теплоизоляционные (D300-500), конструкционно-теплоизоляционные(D600-D900) и конструкционные (D1000-1200).

Сравнить теплопроводность газобетона разных марок можно в таблице:

| Маркировка | Теплопроводность, Вт/м °C, 0% влажности | Теплопроводность, Вт/м °C, 4% влажности | Теплопроводность, Вт/м °C, 5% влажности |

| D300 | 0,072 | 0,084 | 0,088 |

| D400 | 0,096 | 0,113 | 0,117 |

| D500 | 0,112 | 0,141 | 0,147 |

| D600 | 0,141 | 0,160 | 0,183 |

| D700 | 0,15 | — | — |

| D800 | 0,21 | — | — |

| D900 | 0,24 | — | — |

| D1000 | 0,29 | — | — |

| D1100 | 0,34 | — | — |

| D1200 | 0,38 | — | — |

Газобетонные блоки марки D500 способны выдерживать вес стен высотой в 3 этажа вместе с перекрытиями. При этом предусмотрено обязательное укрепление конструкции армированием.

При этом предусмотрено обязательное укрепление конструкции армированием.

Улучшение тепловых характеристик

Чтобы повысить энергосберегающую способность дома, построенного из газобетона, можно выбрать более широкую толщину стен. Обычно для жилого помещения толщину внешних конструкций 30-40 см оптимальна для средней полосы. Для очень холодных регионов возводят каркас сооружений в два или более слоя, а для хозяйственных построек можно выложить блоки шириной 20 см.

Для утепления жилого помещения из данного материала специалисты рекомендуют применять дополнительную наружную отделку. Если внешние стены оставить незащищенными, то из-за высокой паропроницаемости газобетона со временем теплопроводность таких газобетонных блоков повысится из-за влажности, а изоляционные свойства соответственно снизятся.

Наружный слой утеплителя должен обладать меньшей пароизолирующей способностью и большей теплоизолирующей, чем газобетон и материал внутренней отделки.

Для утепления можно применять пенопласт или пенополистирол, в том числе экструдированный, минвату и эковату, а также теплую штукатурку. А в качестве отделочных материалов используют виниловый или фиброцементный сайдинг, декоративную плитку, штукатурку.

А в качестве отделочных материалов используют виниловый или фиброцементный сайдинг, декоративную плитку, штукатурку.

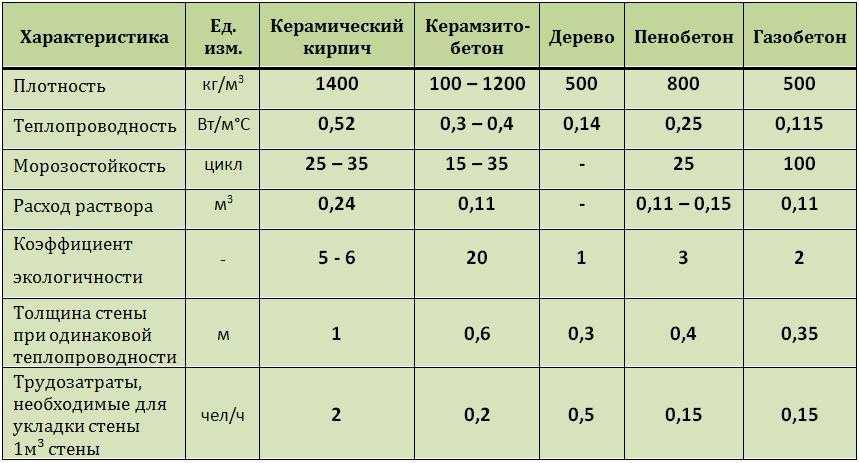

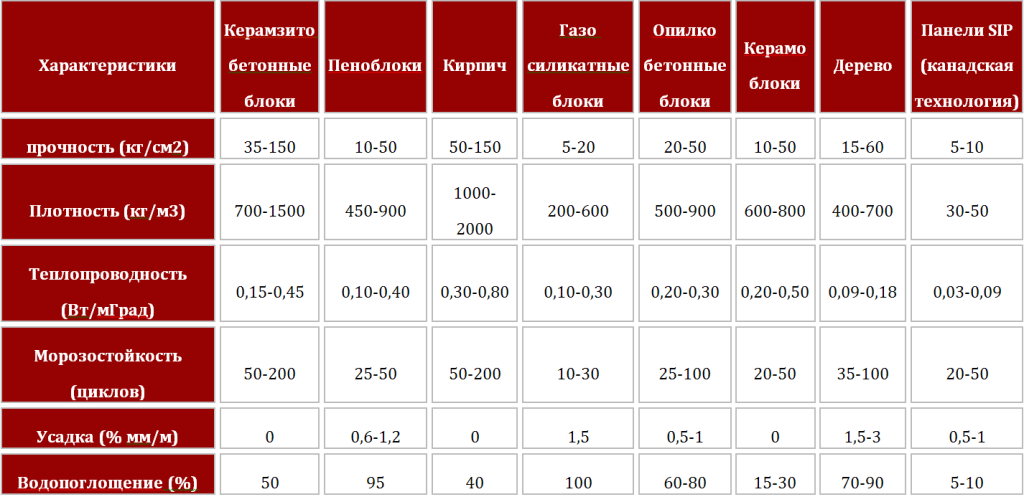

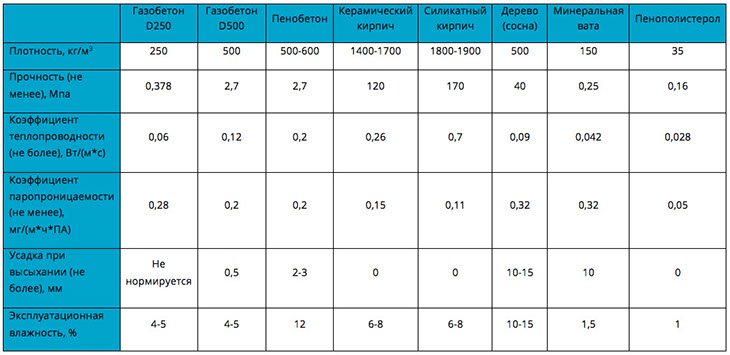

Сравнение с другими материалами и блоками

Среди других строительных материалов, газобетонные блоки можно сравнить с пеноблоками, деревом, кирпичом.

Пеноблоки похожи на газобетонные, но их плотность несколько выше, а ячейки не открытые, а замкнутые. Из всех представленных, дерево является самым экологичным строительным материалом. Жилье из дерева пропускает воздух, что позволяет создать приятный микроклимат в помещении, но один из главных минусов этого материала – его высокая горючесть. А если сравнить теплопроводность дерева и газобетона, то первое существенно проигрывает по способности к теплоизоляции. Кирпич же является самым плотным материалом для возведения стен, выдерживает самые низкие морозы и долгие годы эксплуатации. Но стены из кирпича приходится делать многослойными, поскольку его плотная структура плохо задерживает тепло.

youtube.com/embed/00I2givEj7A”>Несомненно, при сравнении других строительных материалов с бетонными газоблоками, теплопроводность последних ниже.

| Материал/плотность | Теплопроводность, Вт/м °C, 0% влажности | Теплопроводность, Вт/м °C, 4% влажности |

| Газобетон D500/500 | 0,12 | 0,141 |

| Керамзитобетон/800 | 0,231 | 0,35 |

| Железобетон/2500 | 1,69 | 2,043 |

| Кирпич из глины (полнотелый)/1800 | 0,56 | 0,81 |

| Кирпич из глины (пустотелый)/1000 | 0,26 | 0,439 |

| Силикатный кирпич (полнотелый)/1800 | 0,70 | 0,87 |

| Дерево/500 | 0,09 | 0,18 |

| Минвата/150 | 0,042 | 0,045 |

| Пенополистерол/35 | 0,028 | 0,028 |

По такой характеристике, как теплопроводность, а точнее теплоизоляция, газобетон уступает лишь дереву, минеральной вате и пенополистеролу для утепления, поэтому можно сказать, что для возведения наружных стен здания более теплого материала не найти.

Как показывает практика, блоки из газобетона очень хорошо зарекомендовали себя как в качестве утеплителя, так и в качестве основного строительного материала. Но, полагаясь на заверения производителя, не стоит забывать, что в зависимости от природных условий места, где используется такой блок, его характеристики способны изменяться. Возможно, что в местах с повышенной влажность придется хорошо утеплять стены, а в местах, где мороз достигает значений ниже -40°С придется класть стены в несколько газобетонных слоев.

Теплопроводность газобетона: коэффициент теплопроводности

Газобетон, теплопроводность

Газобетон и изделия из него получили популярность, благодаря высоким показателям свойств и качеств, одним из которых является теплопроводность. Материал обладает высокой способностью к сохранению тепла, которая обусловлена особой структурой, составом и технологией производства изделий.

Давайте разберемся: теплопроводность газобетона — отчего конкретно она зависит? Какими преимуществами будет обладать строение, возведенное из данного материала? И почему тысячи застройщиков, несмотря на высокую конкуренцию, отдают предпочтение именно изделиям из газобетона, опираясь, в первую очередь, на показатель теплопроводности?

Краткая характеристика газобетона

Газобетон является разновидностью ячеистого бетона, и отличается от схожих стеновых материалов составом сырья и методом порообразования. Несмотря на схожесть его с аналогами, показатели теплопроводности и иных свойств, иногда существенно отличаются.

Несмотря на схожесть его с аналогами, показатели теплопроводности и иных свойств, иногда существенно отличаются.

Для того, чтобы понять, что именно способно оказывать влияние на изменения числовых показателей характеристик, следует рассмотреть предварительно индивидуальные особенности материала.

Обзор основных свойств и качеств

Воспользуемся таблицей.

Основные характеристики газобетона:

| Наименование характеристики | Среднее ее значение |

| Морозостойкость | 35-150 |

| Марка прочности | Для неавтоклава – от В1,5, в соответствии с ГОСТ21520-89; для автоклавного газобетона, в среднем — В3,5 |

| Усадка | От 0,3 мм/м2 |

| Минимальная рекомендуемая толщина стены | От 0,4 м |

| Теплопроводность | От 0,09 |

| Экологичность | 2 |

| Пожароопасность | Не горит |

Характеристики достаточно конкурентные. Однако все они колеблются в определенных пределах и, как уже было сказано, зависят от некоторых условий. В таблице указаны средние и минимальные значения.

Однако все они колеблются в определенных пределах и, как уже было сказано, зависят от некоторых условий. В таблице указаны средние и минимальные значения.

Теплопроводность газобетонного блока в 0,09, характерна исключительно для теплоизоляционных изделий в сухом виде. А как она будет изменяться с повышением плотности, мы рассмотрим ниже.

Классификация и сфера применения

Учитывая тему данной статьи, актуальным будет разобраться, какие же существуют виды материала. Ведь теплопроводность газобетонных блоков зависит от многих факторов.

В соответствии со способом твердения, газобетонный блок может быть:

- Автоклавным;

- Неавтоклавным.

Автоклавный и неавтоклавный газобетон

Обратите внимание! Автоклавный газобетон еще также называют газобетоном синтезного твердения. Отличается он тем, что на заключительном этапе производства его обрабатывают в специальном оборудовании – автоклаве, при воздействии высокой температуры и давления. Как следствие, изделия обладают более высокими характеристиками, в том числе и более качественным соотношением плотности и теплопроводности. Но об этом поговорим позже.

Как следствие, изделия обладают более высокими характеристиками, в том числе и более качественным соотношением плотности и теплопроводности. Но об этом поговорим позже.

Неавтоклавные изделия, или газобетон гидратационного твердения, достигают технической прочности естественным способом. Требования к нему, в соответствии с ГОСТ, несколько ниже. Сравним показатели данных видов газобетона при помощи таблицы.

Сравнение автоклавного и неавтоклавного газобетона:

| Наименование показателя | Значение для автоклавного газобетона | Значение для неавтоклавного газобетона |

| Прочность, марка | В2,5-5 | В1,5-2,5 |

| Морозостойкость | 35-150 | 15-35 |

| Паропроницаемость | 0,2 | 0,18 |

| Теплопроводность эксплуатационная | 0,096-0,155 | 0,17-0,25 |

| Огнестойкость | Не горит | Не горит |

| Рекомендуемая минимальная толщина стены, метры | От 0,4 | От 0,65 |

| Долговечность | До 200 лет | До 50 лет |

Как видно, газобетон синтезного твердения во многом опережает своего конкурента — неавтоклава, и это касается практически всех характеристик. Следует отметить, что цена на последний также значительно ниже, и изготовление его возможно произвести своими руками.

Следует отметить, что цена на последний также значительно ниже, и изготовление его возможно произвести своими руками.

Характеристика газобетона разной плотности

Также газобетон разделяют в зависимости от плотности.

В соответствии с этим, материал может быть:

- Теплоизоляционным. Такие изделия отличаются низкой плотность (до 400) и теплопроводностью. Используются они в качестве материала для утепления, так как никаких существенных нагрузок блок выдержать не способен.

- Конструкционно-теплоизоляционный газобетон обладает более высокой плотностью. Числовой показатель варьируется от 400 до 800. Однако коэффициент теплопроводности газобетонных блоков также вырастает. Используется материал при возведении стен и перегородок.

- Конструкционный газобетон – наиболее прочный из всех. Плотность его равна 900-1200. Может выдержать значительные нагрузки, однако при этом, стены требуют дополнительного утепления, так как способность к сохранению температуры у таких блоков достаточно низкая.

Отличия газобетона разной плотности

Помимо вышеуказанных классификаций, существуют и иные, связанные с особенностью состава и внешнего вида изделий. Рассмотрим кратко.

В зависимости от типа вяжущего, газобетон бывает:

- На цементном вяжущем;

- На известковом;

- На шлаковом;

- На зольном;

- На смешанном.

Это указывает на то, что содержание основного компонента варьируется в пределах от 15 до 50%.

В соответствии с типом кремнеземистого компонента:

- На песке;

- На золе;

- На иных вторичных продуктах промышленности.

Также хотелось бы отметить классификацию, основанную на геометрии блока.

Газобетон может быть:

- Первой категории точности;

- Второй категории точности;

- Третьей категории точности.

Категория указывает на возможные геометрические отклонения, максимальные значения которых продиктованы ГОСТ.

Важно! Блоки первой категории – самые ровные, отклонения по размеру не должны превышать 1,5 мм. Укладывают их на клей с минимальной толщиной слоя. И заметьте, что для теплотехники стен в целом это оказывает значительное влияние!

Вторая категория имеет большие отклонения: до 2-х мм – по размеру, до 3-х – по диагонали.

Блоки третьей категории обычно используются при возведении хозяйственных построек. Повышенные отклонения диктуют необходимость возведения стен с использованием раствора со значительно большей толщиной шва. Это увеличивает мостики холода и теплопроводность помещения.

Обратите внимание! Блоки различной категории отличаются между собой только геометрическими отклонениями. Различий в технических характеристиках существенных нет. Теплопроводность, прочность, морозостойкость и иные показатели будут идентичными. Отличаться они могут только ввиду сравнения изделий различных производителей.

Понятие теплопроводности и ее значение

Теплопроводность – это способность материала к сохранению температуры. Например, если коэффициент ее высок, то в холодное время года, затраты на отопление помещения значительно возрастут, так как тепло будет быстро выходить наружу — и здание, соответственно, будет быстро остывать.

Например, если коэффициент ее высок, то в холодное время года, затраты на отопление помещения значительно возрастут, так как тепло будет быстро выходить наружу — и здание, соответственно, будет быстро остывать.

Давайте разберемся, насколько практичным является использование газобетона в качестве материала для утепления либо возведения стен в данном случае.

Что такое теплопроводность

Показатели теплопроводности газобетона. Зависимость коэффициента теплопроводности от технико-механических показателей

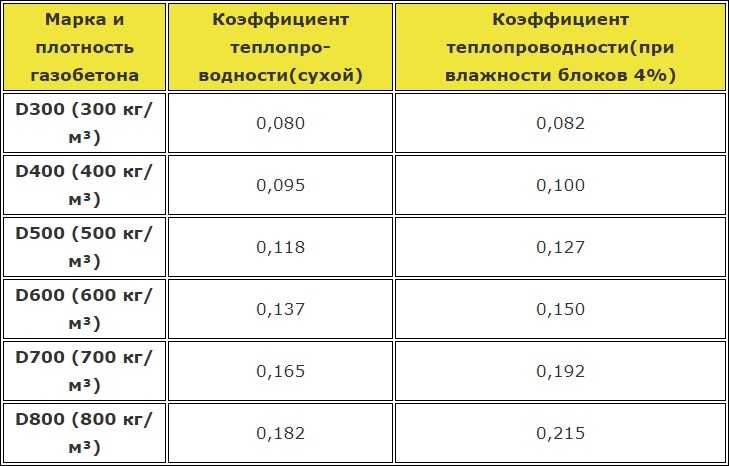

Коэффициент теплопроводности газобетона продиктован ГОСТ 25485-89. Бетоны ячеистые. Технические условия. Как уже упоминалось, данный показатель напрямую зависит от плотности изделий и, более того, от типа кремнеземистого компонента. Рассмотрим таблицу.

Зависимость теплопроводности от плотности газобетона и типа кремнеземистого компонента:

| Вид газобетона | Марка прочности | Коэффициент теплопроводности газобетона, изготовленного на золе | Коэффициент теплопроводности газобетона, изготовленного на песке |

| Теплоизоляционный | 300 | 0,08 | 0,08 |

| 400 | 0,09 | 0,1 | |

| Конструкционно-теплоизоляционный | 500 | 0,1 | 0,12 |

| 600 | 0,13 | 0,14 | |

| 700 | 0,15 | 0,15 | |

| 800 | 0,18 | 0,21 | |

| 900 | 0,20 | 0,24 | |

| Конструкционный | 1000 | 0,23 | 0,29 |

| 1100 | 0,26 | 0,34 | |

| 1200 | 0,29 | 0,38 |

Вывод напрашивается сам собой: чем больше плотность, тем выше и показатель теплопроводности.

График зависимости теплопроводности от плотности

- В соответствии с ГОСТ, производителем должен быть учтен тот факт, что теплопроводность изделий не должна превышать вышеуказанных показаний более чем на 20%.

- Также в таблице видно, что газобетон, изготовленный на золе, более способен к сохранению температуры.

- Возьмем, к примеру, блоки газозолобетонные d=600: коэффициент теплопроводности у них равен значению в 0,13. А у блоков той же плотности, но изготовленных на песке, данный показатель — на 0,1 выше

- Немаловажным фактом является то, что теплопроводность блока значительно ухудшается при его увлажненности. А так как газобетон впитывает влагу достаточно сильно, стоит обратить внимания на подобные изменения.

- Например, коэффициент теплопроводности газобетона d500 равен 0,12, но это – при стандартных условиях измерения. При эксплуатационной влажности, этот показатель увеличивается минимум на 0,2.

Теплопроводность газобетона d500

То есть, чем выше влажность, тем выше и коэффициент теплопроводности. В соответствии с ГОСТ, отпускная влажность газобетонных изделий не должна превышать показателя в 25%, при производстве изделий на песке, и 30% — на основе золы и иных вторичных продуктов промышленности.

В соответствии с ГОСТ, отпускная влажность газобетонных изделий не должна превышать показателя в 25%, при производстве изделий на песке, и 30% — на основе золы и иных вторичных продуктов промышленности.

Отдельно стоит обратить внимание на такой материал как монолитный газобетон. Он также может быть разной плотности, и обладать различным коэффициентом теплопроводности. Во многом это зависит от марки используемого при изготовлении цемента, пористости и соотношения компонентов.

Его активно используют при:

- Устройстве стяжки. Монолитные полы из газобетона прочны, материал прост в обращении. Нередко с его помощью производят подготовку основания под теплый пол.

- Для изоляции кровли. При этом применяют материал меньшей плотности.

Это, разумеется, не все возможные сферы применения материала, их существует достаточно большое количество. Фактом остается то, что популярность газобетона растет с каждым годом все больше, именно благодаря соотношениям плотности и теплопроводности, высоким показателям морозостойкости и других эксплуатационных характеристик.

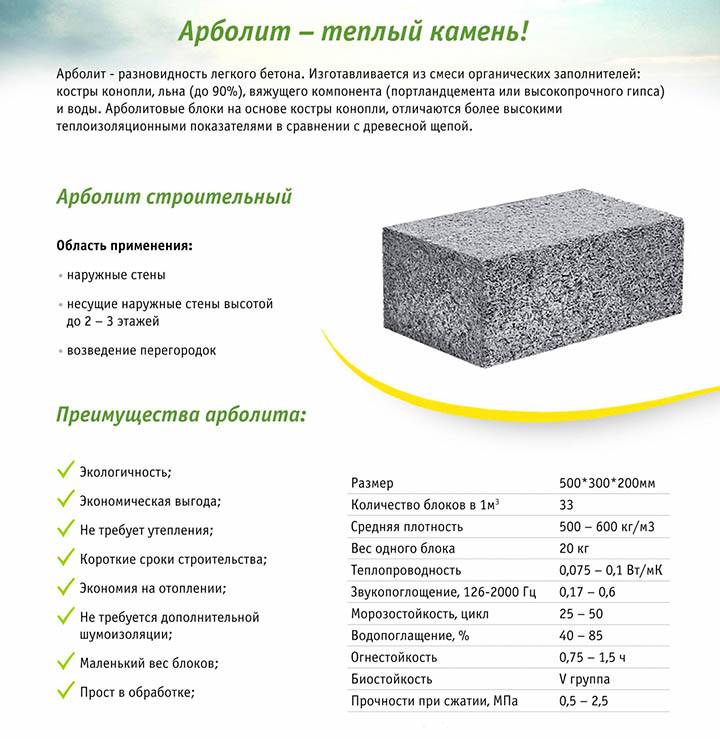

Сравнение способности газобетона к сохранению тепла с различными стеновыми материалами

А теперь давайте сравним показатели теплопроводности газобетона с другими стеновыми изделиями, а также проанализируем соотношение плотности к данной характеристике. Достоин ли газобетон находиться в лидерах?

Сравнение физико-технических показателей газобетона и других стеновых материалов:

| Наименование материала | Плотность кг/м3 | Коэффициент теплопроводности |

| Газобетон | 600-800 | 0,18-0,28 |

| Силикатный кирпич | 1700-1950 | 0,85-1,16 |

| Арболит | 400-850 | 0,08-0,18 |

| Шлакобетон | 900-1400 | 0,2-0,58 |

| Пенобетон | 400-1200 | 0,14-0,39 |

| Керамзитобетон | 900-1200 | 0,5-0,7 |

| Кирпич пустотелый | 1500-1900 | 0,56-0,95 |

Фактически выходит, если сравнивать вышеперечисленные материалы и газобетон, теплопроводность его несколько превышает лишь аналогичный показатель у арболита и пенобетона. Остальные стеновые материалы остаются далеко позади.

Остальные стеновые материалы остаются далеко позади.

Сравнение теплопроводности материалов

Как уже говорилось, газобетон низкой плотности используют в качестве материала для утеплителя. Давайте сравним теперь обоснованность его применения.

Теплопроводность материалов, предназначенных для утепления, в сравнении с теплоизоляционным газобетоном:

| Наименование материала | Коэффициент теплопроводности, м2*С/Вт |

| Газобетон теплоизоляционный, Д300 | От 0,08 |

| Эковата | 0,014 |

| Изовер | 0,044 |

| Пенопласт | 0,037 |

| Керамзит | 0,16 |

| Стекловата | 0,033-0,05 |

| Минеральная вата | 0,045-0,07 |

Теплопроводность строительных материалов

Даже в качестве теплоизоляционного материала, газобетон может быть достойным конкурентом.

Часто выбирая утеплитель, застройщики задаются вопросом: керамзит или газобетон, что лучше? Ответить однозначно достаточно сложно. В первую очередь, следует обратить внимание на приоритеты в показателях. Оба материала – легкие, недорогие и способны сохранять тепло.

Однако, если учитывать данные, указанные в таблице, то теплоизоляционный газобетон все же выигрывает в последнем показателе. А выбор, остается за вами.

Расчет оптимальной толщины стены

Рекомендуемая минимальная толщина стены из газобетона, как мы уже выяснили, составляет 400 мм. Однако для разных регионов, этот показатель может значительно отличаться. В местах, где температура воздуха более низкая, стена должна быть значительно толще, при сохранении оптимальной температуры.

Давайте разберемся, как же правильно посчитать нужную толщину стены, с учетом всех необходимых факторов, в том числе требований СНиП 23-02-2003 Тепловая защита зданий, СП 23-101-2004 Проектирование тепловой защиты зданий.

Для начала рассмотрим, каким будет показатель теплопроводности, в соответствии со СНиП, при условиях изготовления с использованием различного кремнеземистого компонента и кладки готовых изделий на различные растворы.

Расчетные коэффициенты теплопроводности в условиях эксплуатации при возведении стен с использованием раствора и клея и соответствующие условия эксплуатации А-В:

| Вид блока | Марка плотности | Коэффициент теплопроводности, при условии укладки на известково- песчаный раствор (условия эксплуатации А-В). | Коэффициент теплопроводности, при условии укладки на цементно-песчаный раствор (условия эксплуатации А-В). | Коэффициент теплопроводности, при условии укладки изделий на клей (условия эксплуатации А-В). |

| Газобетон, изготовленный из кварцевого песка | Д500 | 0,25-0,3 | 0,24-0,28 | 0,18-0,23 |

| Д600 | 0,27-0,32 | 0,26-0,31 | 0,22-0,26 | |

| Д700 | 0,35-0,4 | 0,34-0,39 | 0,27-0,31 | |

| Газозолобетон | Д500 | 0,28-0,33 | 0,27-0,32 | 0,19-0,25 |

| Д600 | 0,31-0,37 | 0,3-0,36 | 0,25-0,31 | |

| Д700 | 0,39-0,45 | 0,38-0,44 | 0,3-0,36 |

Далее, для проведения расчетов необходимо определить, к какой зоне влажности относится ваш регион. Для этого можно воспользоваться картой зон влажности и следующей таблицей:

Для этого можно воспользоваться картой зон влажности и следующей таблицей:

Влажностный режим регионов:

| Режим | Влажность воздуха при температуре до 12 градусов | Влажность воздуха при температуре от 12 до 24 градусов | Влажность воздуха при температуре более 24 градусов |

| Влажный – 1 | Более 75 | От 60 до 75 | От 50 до 60 |

| Нормальный -2 | От 60 до 75 | От 50 до 60 | От 40 до 50 |

| Сухой -3 | Менее 60 | Менее 50 | Менее 40 |

Теперь следует заглянуть в СНиП 23-02-2003 и определить, к каким условиям эксплуатации ограждающих конструкций относится регион в зависимости от влажности.

Карта зон влажности, фото

Эксплуатационные условия конструкций А, Б в зависимости от влажностного режима в регионе:

| Режим влажности | Условия эксплуатации во влажной зоне | Условия эксплуатации в нормальной зоне | Условия эксплуатации в сухой зоне |

| Влажный – 1 | Б | Б | Б |

| Нормальный – 2 | Б | Б | А |

| Сухой — 3 | Б | А | А |

Теперь стоит вернуться в таблице 6, в которой мы сможем найти нужный для себя показатель.

- Например, предположим, что наш регион – Смоленск. Его территория относится к зоне нормальной влажности – 2, влажность в помещении – тоже нормальная, значит, в этом случае, для региона характерны условия В.

- Теперь переходим к расчетам. Нам потребуется значение нормируемого сопротивления теплоотдаче. Для Москвы это – 3,29.

- Возводить мы будет стену из блоков плотностью Д500, укладку производить – на клей. Находим в таблице 6 необходимое значение. В данном случае оно равно – 0,23.

- Теперь определяем толщину стены, для чего перемножаем коэффициент теплопроводности и показатель сопротивления теплоотдаче: 3.29*0.23=0,7567 метра.

- То есть, для того, чтобы не нарушить нормы СНиП, толщина стены, при вышеописанных условиях, должна составлять 0,76 метра!

Так почему же все производители в один голос заявляют, что толщина стены может быть от 400 мм, а на практике выходит по-другому? Все просто!

Во-первых, теплопроводность газоблока в условиях эксплуатации – повышается, так как изменяется влажность, во-вторых, изготовителями, при подсчетах показателей для рекламы продукции, не учитываются мостики холода и иные определяющие факторы. Теоретически, толщина стены может быть и тоньше, но, чтобы сохранить нужное значение теплопроводности, необходимо будет компенсировать разницу при утеплении конструкции.

Теоретически, толщина стены может быть и тоньше, но, чтобы сохранить нужное значение теплопроводности, необходимо будет компенсировать разницу при утеплении конструкции.

Газобетонные блоки теплопроводность: вариант утепления, схема

Видео в этой статье расскажет подробнее о методах утепления газобетона, и сохранения оптимального показателя качества теплопроводности

Обзор основных достоинств и недостатков строений, возведенных из газобетона

Итак, мы выяснили, что коэффициент теплопроводности газобетона достаточно хорош, относительно других материалов, предназначенных, в первую очередь, для возведения стен. Однако это не может являться единственным аргументом при выборе изделий.

Давайте кратко рассмотрим, какими же еще сильными сторонами обладают газоблоки:

- Изделия — легкие, что значительно сократит нагрузку на фундамент;

- Как уже упоминалось выше, материал прост в обращении, он легко пилится, режется, шлифуется;

- Состав газоблока – немаловажный аспект.

Он не содержит ядовитых и вредных для окружающих веществ, а, значит, является экологически чистым;

Он не содержит ядовитых и вредных для окружающих веществ, а, значит, является экологически чистым; - Газобетон не горит и не поддерживает огня. При возгорании может в течение нескольких часов находиться под воздействием высокой температуры;

- Высокие показатели морозостойкости. Изделия могут выдержать до 150 циклов размораживания и оттаивания;

- Паропроницаемость обеспечит максимально комфортный микроклимат;

- Звукоизоляционные характеристики – также достаточно неплохие. Стены из газобетона смогут оградить пребывающих в помещении от посторонних шумов извне;

- Доступность и распространенность материала среди производителей. Это – тоже значительный плюс. Практически в любом регионе можно найти изготовителя или дилера, находящегося по близости. Это поможет сэкономить на доставке;

- Вариативность выбора размеров;

- Еще одно весомое преимущество – возможность самостоятельного изготовления изделий. Для желающих сэкономить или просто попробовать свои силы – отличный шанс;

Основными недостатками являются:

- Высокое водопоглощение материала.

В этом случае, пористость является отрицательной стороной в особенности, при отрицательных температурах воздуха. В это время, влага может кристаллизироваться и разрушительно воздействовать на структуру блока.

В этом случае, пористость является отрицательной стороной в особенности, при отрицательных температурах воздуха. В это время, влага может кристаллизироваться и разрушительно воздействовать на структуру блока. - Хрупкость изделий. Это достаточно заметно при проведении работ и транспортировке.

- Усадка здания имеет место быть достаточно часто и, в следствие этого, а также некоторых других факторов, могут появиться трещины.

- Необходимость поиска и приобретения специального крепежа, а при желании закрепить особо тяжелых предметы, необходимость планирования и укрепления узлов фиксации.

Метод испытания теплопроводности изделий

Метод контроля теплопроводности осуществляется в соответствии с ГОСТ 7076, а отбор проб – в соответствии с ГОСТ 10180. Документы содержат всю информацию о порядке отбора проб, их испытаний и протоколировании результатов.

Суть метода заключается в следующем: создается стационарный тепловой поток, который проходит через образец выбранной толщины. Направление его – перпендикулярно наибольшим граням образца. В результате производят измерение плотности этого потока тепла, а также температуру лицевых граней образца и его толщину.

Направление его – перпендикулярно наибольшим граням образца. В результате производят измерение плотности этого потока тепла, а также температуру лицевых граней образца и его толщину.

Необходимое количество образцов, подлежащих испытанию, должно быть указано в сертификате на материал. Если же такое указание отсутствует, испытания проводятся на образцах в количестве пяти штук.

Прибор для измерения теплопроводности твердых тел

Краткая инструкция о порядке проведения испытания выглядит так:

- Производят подготовку образцов и необходимого оборудования, согласно технической документации;

- Образец помещают в прибор, предварительно градуированный;

- Каждые 300 секунд производят измерения сигналов тепломера и датчика температуры;

- После установления стационарного теплового потока, толщина образца подлежит измерению;

- Заключительным этапом является определение массы образца.

Основные итоги

От показателя теплопроводности стенового материала зависят расходы на утепление помещения при строительстве, а в будущем — и величина расходов на отопление. Ведь данная характеристика отвечает за способность здания к сохранению температуры.

Ведь данная характеристика отвечает за способность здания к сохранению температуры.

Газобетон обладает завидным числовым показателем в сравнении с другими материалами для стен — но, все же, совсем без утепления все равно не обойтись. Теплопроводность зависит от иных показателей качеств, таких, например, как плотность, или влажность. А это значит, что при возведении здания, данный факт должен быть обязательно учтен.

Помимо вышеуказанного, газоблок наделен большим количеством сильных сторон, поэтому если ваш выбор пал на него, то вы не прогадали. Материал позволит возвести практичное, долговечное строение — а теплопроводность газобетонных блоков при этом, является крайне важной характеристикой.

Wall blocks

Wall AeroBlock D375, 480х250х600

| Block dimensions, mm (WxHxL) | Block density | ||

|---|---|---|---|

| 480 | 250 | 600 | 375 |

Подробнее

Стеновой AeroBlock D375, 400х250х600

| Размеры блока, мм (ШхВхД) | Плотность блока | ||

|---|---|---|---|

| 400 | 250 | 600 | 375 |

Подробнее

Стеновой AeroBlock D375, 375х250х600

| Плотность блока | |||

|---|---|---|---|

| 375 | 250 | 600 | 375 |

Подробная информация

Стеной Aeroblock D375, 300х250х600

| Размеры блоков, мм (WXHXL) , MM | (WXHXL) , MM | (WXHXL) , MM | (WXHXL) . |  0011 Плотность блоков 0011 Плотность блоков | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 300 | 250 | 600 | 375 | |||||||||||

Подробнее

Стенная аэроблок D375, 240х250х600

| Размеры блоков, (WXHXL) | 1111111111111111111111111111111111111111111110101010101010101010101010101010101010101C111111111111101010101010111010.0015 | ||

|---|---|---|---|

| 240 | 250 | 600 | 375 |

More details

Wall AeroBlock D400, 480х250х600

| Block dimensions, mm (WxHxL) | Block density | ||

|---|---|---|---|

| 480 | 250 | 600 | 400 |

More details

Wall AeroBlock D400, 400х250х600

| Block dimensions, mm (WxHxL) | Block density | ||

|---|---|---|---|

| 400 | 250 | 600 | 400 |

More details

Wall AeroBlock D400, 375х250х600

| Block dimensions, mm (WxHxL) | Block density | ||

|---|---|---|---|

| 375 | 250 | 600 | 400 |

Подробнее

Стеновой AeroBlock D400, 300х250х600

| Размеры блока, мм (ШхВхД) | Плотность блока | ||

|---|---|---|---|

| 300 | 250 | 600 | 400 |

Подробнее

Стеновой AeroBlock D400, 240х250х600

| Плотность блока | |||

|---|---|---|---|

| 240 | 250 | 600 | 400 |

Подробная информация

Стеной Aeroblock D400, 200х250х600

| Размеры блоков, мм (WXHXL) | |||

|---|---|---|---|

. 0011 Плотность блоков 0011 Плотность блоков | |||

| 200 | 250 | 600 | 400 |

More details

Wall AeroBlock D500, 480х250х600

| Block dimensions, mm (WxHxL) | Block density | ||

|---|---|---|---|

| 480 | 250 | 600 | 500 |

More details

Wall AeroBlock D500, 375х250х600

| Block dimensions, mm (WxHxL) | Block density | ||

|---|---|---|---|

| 375 | 250 | 600 | 500 |

More details

Wall AeroBlock D500, 300х250х600

| Block dimensions, mm (WxHxL) | Block density | ||

|---|---|---|---|

| 300 | 250 | 600 | 500 |

Подробнее

Настенный аэроблок D500, 240х250х600

| Размеры блока, мм (WXHXL) | Плотность блока | ||

|---|---|---|---|

| 240018 | |||

| 2400 | |||

| 2400 | 250 | 600 | 500 |

Подробнее

Стеновой AeroBlock D500, 200х250х600

| Размеры блока, мм (ШхВхД) | Плотность блока | ||

|---|---|---|---|

| 200 | 250 | 600 | 500 |

Подробнее

Стеновые блоки производства завода «АэроБлок» обладают техническими характеристиками, гарантирующими быстрый рабочий процесс, безопасный и комфортный результат.

Сырьем для ячеистых бетонов являются цемент и молотый кварцевый песок. Применяются также газообразующие вещества, например алюминиевая пыль. Их функция заключается в придании изделию пористой структуры. Вокруг поверхности расположены сетки с воздухом внутри. Также добавляются наполнители, такие как гашеная известь, гипс и др. Блоки стеновые могут быть следующих плотностей: D400, D500, D600. Есть несколько вариантов конфигурации.

В производстве используются стандартные размеры. Допустимый допуск на размер соответствует I классу:

| Длина, мм | Высота, мм | Ширина, мм |

|---|---|---|

| 600±2 | 250±1 | 400±1 |

| 600±2 | 250±1 | 375±1 |

| 600±2 | 250±1 | 300±1 |

| 600±2 | 250±1 | 240±1 |

Завод «АэроБлок» производит стеновые блоки из ячеистого бетона в Калининграде по всем необходимым российским стандартам качества. Наша продукция безопасна для людей, сельскохозяйственных и домашних животных, а также для окружающей среды. Благодаря этим особенностям материалы могут применяться при строительстве: производственных зданий; индивидуальные и многоэтажные дома; офисы и другие коммерческие здания; больницы, школы, детские сады и другие социально значимые объекты.

Наша продукция безопасна для людей, сельскохозяйственных и домашних животных, а также для окружающей среды. Благодаря этим особенностям материалы могут применяться при строительстве: производственных зданий; индивидуальные и многоэтажные дома; офисы и другие коммерческие здания; больницы, школы, детские сады и другие социально значимые объекты.

В малоэтажном строительстве (до 3-х этажей) в качестве несущих элементов можно использовать газобетон. В этом случае прочность конструкции повышается за счет армирования. В монолитных зданиях наружные и внутренние стены заполняются материалом.

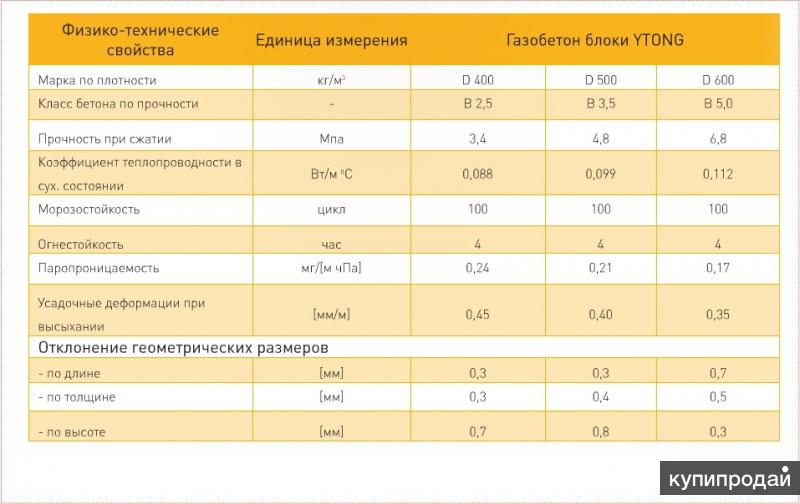

Его тепловые и физико-механические свойства:

| Измерение плотности | Д400 | Д500 | Д600 |

|---|---|---|---|

| Стандартная насыпная плотность, кг/м 3 | 450±35 | 500±35 | 600±35 |

| Прочность на сжатие, МПа | 2,0 | 2,5 | 3,5 |

| Коэффициент теплопроводности по сухому веществу λ0 [Вт/(м × C)] | 0,10 | 0,12 | 0,14 |

| Сухая усадка, [мм/м], не более | 0,4 | 0,4 | 0,4 |

| Морозостойкость | F50 | F50 | F50 |

Дополнительные свойства материала

Завод «АэроБлок» реализует стеновые блоки собственного производства. При заказе и планировании отгрузки необходимо учитывать транспортно-загрузочные параметры продукта:

При заказе и планировании отгрузки необходимо учитывать транспортно-загрузочные параметры продукта:

Газобетон имеет несколько характерных особенностей:

- Простота использования. Строительные работы занимают минимум времени. Благодаря небольшому весу материал легко переносится в руках. Блоки можно подогнать по размеру с помощью обычных мелких инструментов. В качестве добавок к кладке используются доступные и простые в применении клеевые смеси. Наконец, даже при минимальных строительных навыках получаются идеально ровные стены, поэтому нет необходимости в долгом и тщательном выравнивании.

- Теплоизоляция. Газобетон снижает потери тепла. В результате вам не нужно увеличивать мощность системы отопления.

- Звукоизоляция. Материал обладает хорошими звукоизоляционными свойствами. Готовые конструкции поглощают нежелательный звук, поэтому вам не нужно добавлять дополнительную изоляцию.

- Ускоренное строительство.

Газобетон имеет малый вес и сравнительно большие размеры. Именно поэтому строительство занимает меньше времени, чем, например, из кирпича.

Газобетон имеет малый вес и сравнительно большие размеры. Именно поэтому строительство занимает меньше времени, чем, например, из кирпича. - Пожарная безопасность. Изделие изготовлено из негорючих материалов. Блоки выдерживают открытый огонь в течение 3 часов.

Купить стеновые блоки из газобетона можно на заводе «АэроБлок» в Калининграде. Мы запустили собственное производство качественных стеновых блоков всех видов. Если вы хотите получить стройматериалы с минимальными затратами, наиболее эффективным решением будет заказ напрямую у производителя.

Блоки газосиликатные. Газосиликатные блоки – основные свойства и характеристики Сколько стоит газосиликатный блок

Главная > Теплоизоляция > Газосиликатные блоки. Газосиликатные блоки – основные свойства и характеристики Сколько стоит газосиликатный блок

В современных строительных технологиях выбор материала привязан к возведению того или иного типа зданий. Одним из самых популярных строительных материалов на сегодняшний день являются газосиликатные блоки, которые отличаются рядом преимуществ и используются достаточно часто.

Одним из самых популярных строительных материалов на сегодняшний день являются газосиликатные блоки, которые отличаются рядом преимуществ и используются достаточно часто.

Их широкое применение обусловлено оптимальным соотношением цены и качества – по большому счету ни один другой строительный материал не выдерживает такой пропорции, столь же выгодной.

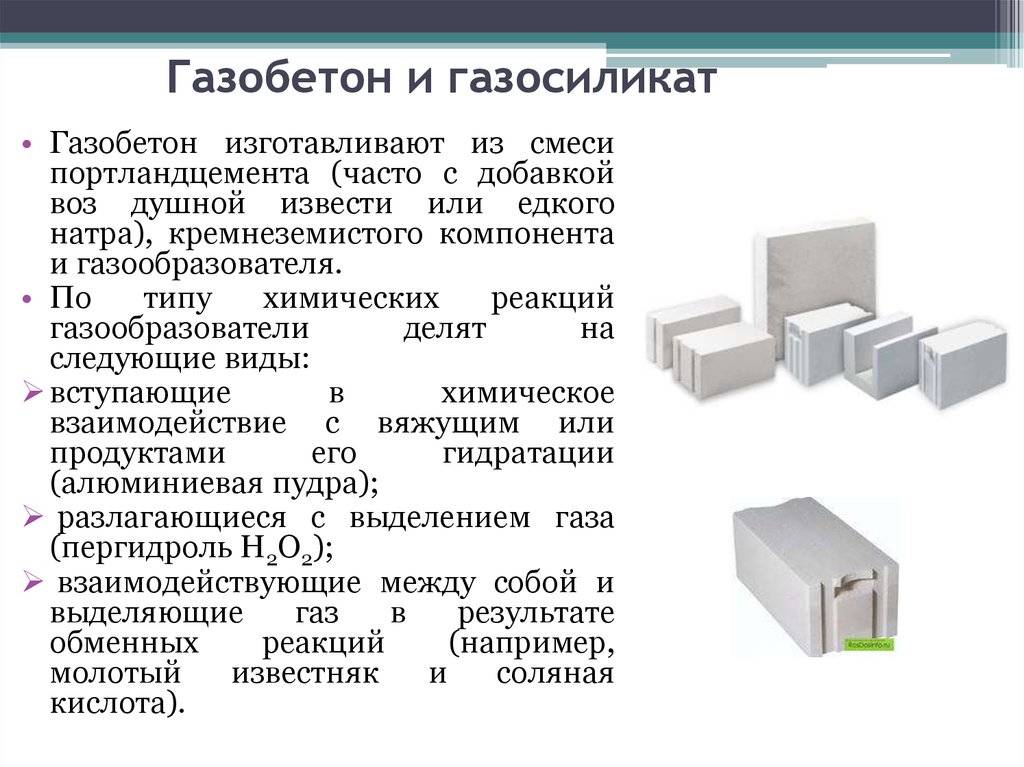

Если разобраться, то вряд ли газобетон относится к современным строительным материалам – он был разработан еще в конце 19 века. В начале прошлого века группа ученых даже запатентовала открытие нового чудо-материала, но его свойства были далеки от тех, которыми отличается сегодняшний газосиликат.

В современном виде газосиликатный материал получен в конце 20 века – это бетон с ячеистой структурой, твердость которого происходит в автоклаве. Этот метод был найден в 1930-х годов, и с тех пор особых изменений не претерпел. Совершенствование характеристик произошло за счет внесения уточнений в технологию его получения.

Газобетон – одна из основ для производства газосиликатных блоков

Принцип изготовления

В качестве исходных ингредиентов для получения газобетона используются следующие вещества:

- песок; цемент

- ;

- известь;

- гипс;

- вода.