Теплопроводность минеральной ваты (минваты): коэффициент

Современные строительные технологии предоставляют широкий выбор всевозможных утеплителей, решающих проблемы энергосбережения и экономии тепла. Одним из самых качественных и эффективных изоляционных материалов является минеральная вата. Функциональные характеристики и теплопроводность минеральной ваты являются важными показателями, обуславливающими выбор именно этой категории стройматериалов для утепления домов.

Минеральная вата – волокнистый прессованный теплоизоляционный материал, изготавливается из горных вулканических пород или базальтовых волокон с добавлением известняка. Производственные технологии позволяют получать минвату из силикатного расплава доменных шлаков или отходов сталелитейной и металлургической промышленности, однако такая продукция менее долговечна.

Рис.1 Формы минеральных утеплителей

Утеплитель выпускается в форме плит матов, рассыпных гранул или рулонов, его применение позволяет удерживать теплый воздух в границе помещения зимой, а летом защищает от высокой температуры.

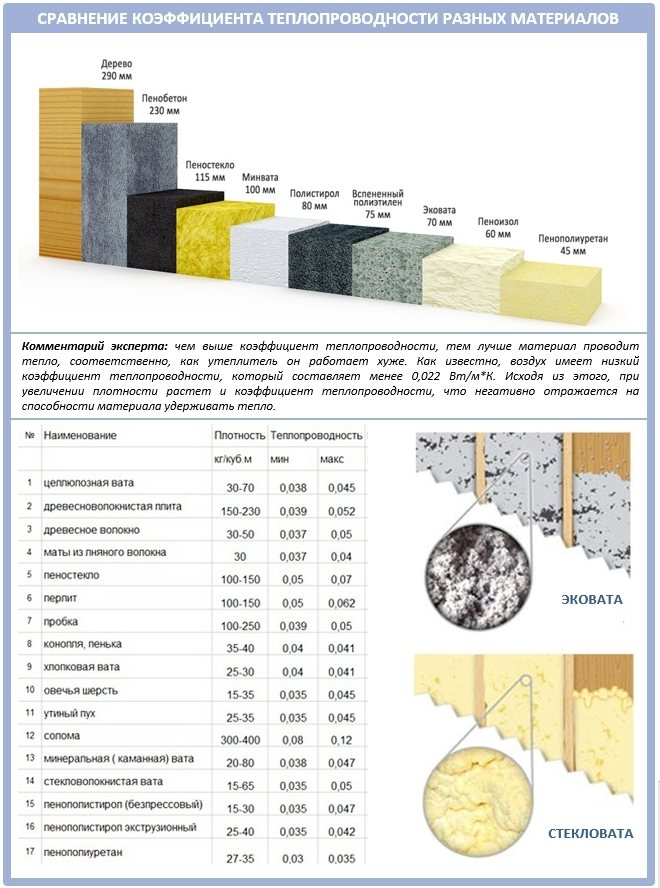

Теплопроводность изоляционных материалов

Теплопроводность – это физическая величина, выражающаяся в цифровом коэффициенте и показывающая способность материала удерживать тепловую энергию.

Коэффициент теплопроводности минеральной ваты показывает количество тепла, которое теряется через квадратный метр площади, при толщине один метр за один час, при разности температур в один градус Цельсия.

Чем меньше показатель теплопроводности, тем лучше материал сохраняет тепло. Самый низкий показатель теплопроводности у воздуха. Именно поэтому ячеистая и наполненная воздушными порами многослойная вата надежно удерживает тепло внутри любого здания.

Коэффициент теплопроводности минваты зависит от плотности материала и варьируется в пределах 0,032-0,039 Вт/(м°C). Чем жестче материал, тем меньшей теплопроводностью он обладает.

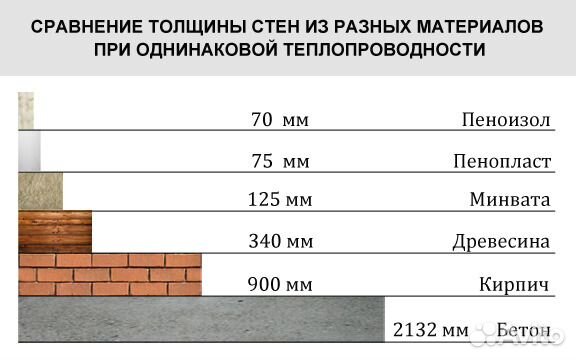

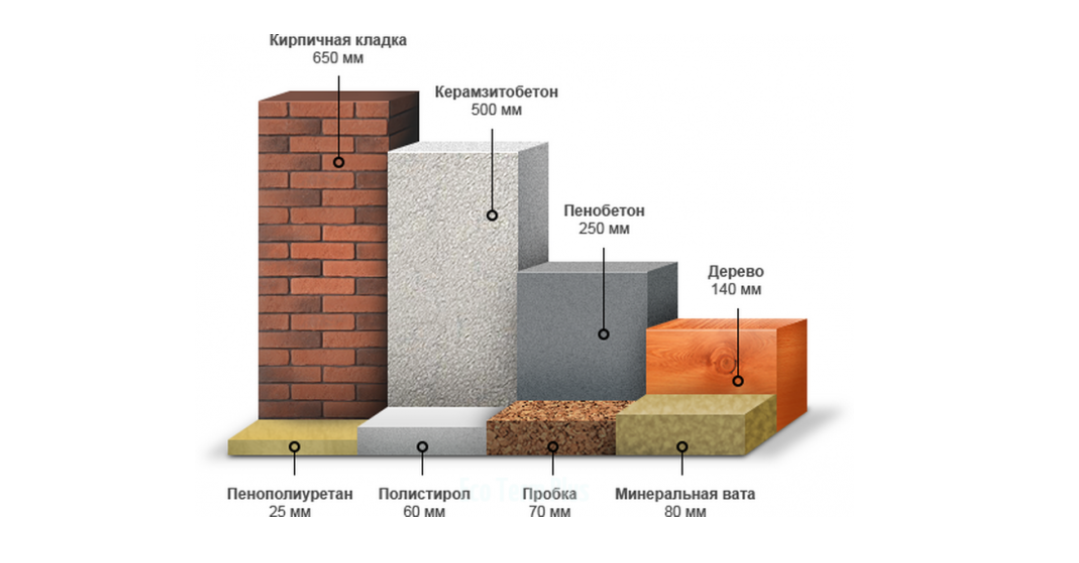

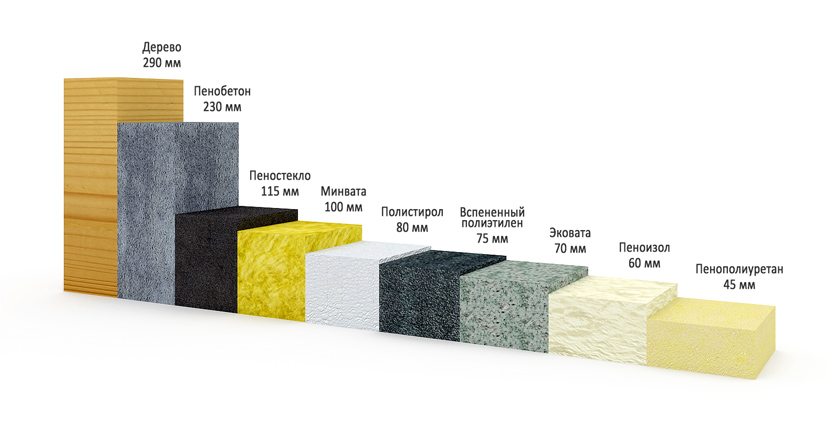

Если сравнить теплопроводность минваты с теплопроводностью других популярных изоляционных материалов (мм)/ и необходимую толщину эффективного слоя утеплителя Вт/(м°C), то получаются такие результаты средних величин:

- Базальтовая вата – 167/0,039;

- Пенополистирол – 159/0,037;

- Пенопласт – 155/0,035;

- Керамзит – 869/0,170;

- Кирпич – 1460/0,520.

Рис.2 Пустотная структура минеральной ваты

Таким образом, теплопроводность пенопласта и минваты находится примерно на одинаковом уровне. И хотя пенопласт немного лучше удерживает тепло, его качественные свойства и характеристики в значительной мере уступают минеральным утеплителям.

Теплоизоляционные характеристики различных материалов можно оценивать и исходя из их способности сопротивляться теплоотдаче. Эта величина напрямую зависит от толщины теплоизолятора. Чем выше показатели сопротивления, тем лучше изоляционные свойства.

Наглядным примером является то, что для того чтобы добиться одинаковых результатов энергоэффективности, применяя различные материалы, следует учитывать и толщину изоляционного слоя.

Сравнивая теплопроводность керамзита и минваты, становиться понятно, что слой базальтовой ваты, толщиной 167 миллиметров даст примерно одинаковый эффект по сравнению со слоем керамзита, толщиной 869 миллиметров. А для того, чтобы кирпичная кладка давала такую же теплозащиту, необходимо выложить стену, толщиной практически полтора метра.

А для того, чтобы кирпичная кладка давала такую же теплозащиту, необходимо выложить стену, толщиной практически полтора метра.

Другие характеристики минеральной ваты

Сравнивая теплопроводность минеральной ваты с другими видами утеплителей, не стоит забывать и о других преимущественных особенностях этого материала:

- Огнеупорность – длительное время выдерживает высокие температуры;

- Устойчивость к влажности и агрессивным химическим соединениям;

- Экологическая чистота;

- Отличные звуко- и виброизоляционные свойства;

- Легкость в обработке и монтаже;

- Стойкость к воздействию бактерий или грызунов;

- Долговечность – при правильной эксплуатации срок службы составляет более 70 лет.

Благодаря всем этим качественным показателям, эффективности энергозащиты, а также сравнительно невысокой стоимости, минеральные утеплители являются одними из самых востребованных материалов для создания комфортного и теплого дома.

С этой статьей также читают:

Минеральная вата или пенопласт – что выбрать

Любой опрос на тему популярности и наиболее частого применения утеплителей выявит двух фаворитов – пенопласт и минеральную вату. Полученный результат основывается не только на показателях доступности товаров на рынке строительных материалов и примерно одинаковой бюджетной цене. Доступный каждому рядовому застройщику ассортимент современных теплоизолирующих материалов подталкивает покупателя к изучению и сравнительному анализу основных свойств и характеристик предлагаемых товаров. Ведь при ошибочном выборе конечный результат может быть далек от ожиданий и возможные последующие переделки потребуют приличных затрат времени и денег. Так что выбор пенопласта и минеральной ваты в качестве основных утеплителей сделан исходя из их характеристик и опыта применения на строительных площадках.

Так минеральная вата или пенопласт?

Какой же все-таки утеплитель покупать? На этот вопрос даже профессионал-строитель не даст быстрого и однозначного ответа. Ведь он понимает, что этот выбор должен учитывать следующие факторы: какой конструкционный элемент здания требует теплоизоляции; в каких условиях и при каких нагрузках он эксплуатируется; наружное или внутреннее утепление требуется; какое влияние будет испытывать материал утеплителя от влажности, солнечных лучей, пиковых температур и их резких перепадов и так далее. Правильный ответ, конечно, будет найден. Но разобраться в тонкостях выбора нужного материала можно самостоятельно. Для этого нужно изучить характеристики каждого материала, его поведение в конкретных условиях эксплуатации, предъявляемые пользователями требования.

Ведь он понимает, что этот выбор должен учитывать следующие факторы: какой конструкционный элемент здания требует теплоизоляции; в каких условиях и при каких нагрузках он эксплуатируется; наружное или внутреннее утепление требуется; какое влияние будет испытывать материал утеплителя от влажности, солнечных лучей, пиковых температур и их резких перепадов и так далее. Правильный ответ, конечно, будет найден. Но разобраться в тонкостях выбора нужного материала можно самостоятельно. Для этого нужно изучить характеристики каждого материала, его поведение в конкретных условиях эксплуатации, предъявляемые пользователями требования.

Изучим подробнее свойства утеплителей. При сравнении с пенопластом будет рассматриваться базальтовая минеральная вата. И вот почему. Стекловата и шлаковата подходят для изоляции трубопроводов и скрытых подземных коммуникаций. Эти виды минеральной ваты не подходят под определение «универсальные». К тому же это довольно опасные для здоровья материалы, работать с которыми нужно в средствах индивидуальной защиты.

Теплопроводность

Для изучаемых материалов этот показатель является главным. Ниже теплопроводность – надежнее защита от холода при утеплении этим изолятором. По теплопроводности пенопласт и минеральная вата почти не различаются. При их сравнении нужно учитывать способность материала сохранять первоначальный показатель при эксплуатации в определенных условиях. Способность каменной ваты напитываться влагой ограничивает область ее применения. Поэтому в местах касания с грунтом, в сырых помещениях, при утеплении фундаментов предпочтительней использование пенопласта.

Паропроницаемость

Через паропроницаемый материал выводятся излишки влаги, что помогает исключить образование конденсата, снизить возможность порчи утепляемого строительного материала от поражения микроорганизмами и в результате промерзания. По этому показателю пенопласт, который не пропускает пар (соответственно, он не напитывается влагой), уступает минеральной вате. Поэтому он востребован для работ по утеплению зданий изнутри, где главная задача – оградить стены или другие конструкционные элементы от доступа влажных паров.

По этому показателю пенопласт, который не пропускает пар (соответственно, он не напитывается влагой), уступает минеральной вате. Поэтому он востребован для работ по утеплению зданий изнутри, где главная задача – оградить стены или другие конструкционные элементы от доступа влажных паров.

Для «дышащих» стен (особенно деревянных) и фасадов применяют минеральную вату. При укладке материала многое зависит от правильности организации утеплительного «пирога», в котором должны быть предусмотрены и правильно сориентированы слой гидроизоляции и пароизоляционная мембрана. В противном случае вата напитается влагой и потеряет часть своих свойств.

Огнестойкость

Этот показатель очень важный. Повышенное сопротивление распространению огня и снижение количества возможных токсичных выделений при пожаре может дать дополнительное время, чтобы покинуть опасное место и спасти людей.

По огнестойкости выигрывает каменная вата, которая почти до +900°С не плавится и превращается в горячую пыль от пламени около +700°С. Горение при этом материал не поддерживает.

Горение при этом материал не поддерживает.

Пенополистирол также не поддерживает горения и затухает через 2-4 секунды после вывода из зоны огня. Но плавиться он начинает уже при +80°С. Значительно улучшают характеристики пенопласта добавки антипиренов. Полученные марки материала в 2 раза превышают огнеустойчивость древесины, в 4 раза меньше выделяют дыма и вредных веществ.

Полезная информация! Независимо от выбранного теплоизолятора для наружного утепления стен фасада, желательно также приобрести каменную вату высокой плотности (более устойчивую к выпадению конденсата и намоканию). Она нужна для укладки по периметру оконных и дверных проемов. Это повышает пожароустойчивость утепленных проемов, а для огня становится серьезным препятствием, не пускающим его внутрь здания.

Звукоизоляция

Минеральная вата делает пребывание в помещении акустически комфортным. Благодаря весу и характерной волокнистой структуре она отлично гасит посторонние шумы. Показатели шумопоглощения пенополистирола очень скромные. Вряд ли можно его рассматривать в роли полноценного звукоизолятора.

Показатели шумопоглощения пенополистирола очень скромные. Вряд ли можно его рассматривать в роли полноценного звукоизолятора.

Безопасность и удобство работы с материалом

Выделим характерные особенности работы с каждым утеплителем.

Каменная вата:

- Минеральная вата легко режется и плотно укладывается без стыковых зазоров.

- Укладка материала выполняется после подготовки каркаса. Из-за этого стоимость и время выполнения работ возрастают.

- Работа с любым видом минеральной ваты производится с использованием необходимой защитной экипировки.

Пенопласт:

- Материал легкий и удобный для самостоятельного монтажа.

- Пенопласт легко режется в размер, но при стыковке листов остаются зазоры. Если их не обработать – останутся мостики холода.

- Каркас для монтажа нужен редко. Материал можно клеить на поверхности.

- Хрупкие листы легко ломаются и могут быть повреждены от удара или механического воздействия.

Долговечность

При правильном монтаже, эксплуатации в нормальных условиях, надлежащем уходе оба материала способны прослужить до 50-80 лет.

Неприятно подкорректировать эти цифры могут:

- Грызуны, гнездящиеся в утеплителе и способные перерабатывать его в труху.

- Повышенная влажность без должной гидроизоляции минеральной ваты приводит к ее намоканию, деформации, потере теплоизоляционных свойств.

- Отсутствующий или нарушенный защитный слой может стать причиной разрушения пенопласта от солнечных лучей, ударов, механических воздействий.

Теперь определиться с выбором подходящего материала для конкретного случая будет легче.

Если окончательный выбор сделан в пользу пенопласта, то следующий шаг – выбор производителя качественной продукции из работающих в этом сегменте рынка – можно пропустить. Обратившись в компанию ЧПТУП «ТМ-СтройПласт» заказчик уже может не волноваться о качестве (подтвержденном сертификатами и отзывами благодарных клиентов с 2005 года), а переключиться на подбор пенопласта требуемой плотности, толщины, размера листа и просчет необходимого количества материала для выполнения запланированной работы.

Без стеснений по любым рабочим, проблемным вопросам и за консультацией обращайтесь по телефонам:

+375 (29) 357 90 02 или +375 (29) 771 90 02.

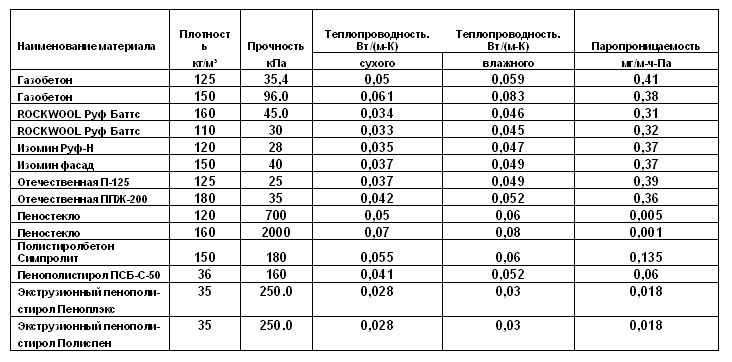

Паропроницаемость пенопласта. Таблица плотности, теплопроводности и паропроницаемости различных материалов

Пенопласт или минеральная вата. Что выбрать

Выбор между пенопластом и минеральной ватой простой и сложный одновременно. Пенопласт дешевле минеральной ваты значительно. Для многих это решающий фактор выбора в пользу пенопласта. Но, если к процессу утепления присмотреться внимательней, то появляются сомнения, — что выбрать? Отдельные ситуации требуют применения пенопласта, другие – минеральной ваты, не смотря на ее дороговизну.

Рассмотрим в сравнении характеристики утеплителей.Сначала обратим внимание на теплопроводность и паропроницание. Это основные свойства для утеплителей, которыми определяется их необходимая толщина, образование влаги на конструкциях, а значит их сохранность на длительное время.

Характеристики пенопласта

Коэффициент теплопроводности пенопласта — 0,034 — 0.039 Вт/мК. Он не увеличивается со временем, если не происходит замокание материала при его длительном контакте с водой, например, при его нахождении в незащищенном состоянии (без влагонепроницаемой оболочки) на улице, при укладке в грунт…

Коэффициент паропроницаемости — 0,05 мг/(м•год•Па). Можно сказать, что материал пар через себя пропускает «плохо». Для сравнения, у бетона этот коэффициент составляет 0,03 мг/(м•год•Па), кирпича — 0,11 мг/(м•год•Па).

Паропроницаемость — важнейший фактор

Разделим толщину стен на этот коэффициент получим сопротивление паропроницанию конкретной стены или слоя. (м2 • ч • Па/мг).

Паропроницаемость 10 см пенопласта составит 2,0 м2 • ч • Па/мг, стены из бетона толщиной 30 см — 10 м2 • ч • Па/мг, а стены 38 см кирпича — 3,5 м2 • ч • Па/мг. Т.е. в этом примере у слоя пенопласта сопротивление движению пара меньше, чем у стен из плотных материалов.

Пароизоляция на плотных тяжелых материалах обычно не приводит к их существенному разрушению за счет повышенного увлажнения и конденсации воды внутри. Это связано с высокой плотностью материала и высокой теплоемкостью, — возможностью аккумулирования большого количества энергии внутри, которая не позволяет конденсироваться росе внутри в обычных условиях.

С легкими пористыми блоками

Другая ситуация при утеплении пенопластом газобетонных блоков. Сопротивление движению пара у газобетона толщиной в 30 см и у 10 см пенопласта приблизительно равны или у пенопласта больше (коэффициент паропроницаемости газобетона принимается 0,2 мг/(м•год•Па), а сопротивление движению пара стены толщиной 30 см будет 1,5 м2 • ч • Па/мг). Поэтому пенопласт будет задерживать пар в газобетоне. Могут возникнуть серьезные проблемы, особенно, когда точка росы будет находиться, внутри стены.

Если газобетон утепляют тонкими слоями пароизоляторов («подутеление»), то нахождение точки росы в стене обычное явление. Высокое сопротивление выводу пара наружу из-за слоя утеплителя-пароизолятора, способствует намоканию стены в этом случае.

Высокое сопротивление выводу пара наружу из-за слоя утеплителя-пароизолятора, способствует намоканию стены в этом случае.

Теперь рассмотрим особенности минеральной ваты

Свойства минеральной ваты

Коэффициент теплопроводности — 0,045 – 0,055 Вт/мК. Производители заявляют о меньших значениях, — на уровне пенопласта. Но мы знаем, что в реальности вата будет эксплуатироваться в слегка взмокшем состоянии (в большинстве случаев). Поэтому и теплоизоляционные качества у нее снижены. К тому же в случае контакта с водой (нарушение ограждения ваты), произойдет практически мгновенное намокание материала, и он потеряет свои качества.

Паропроницаемость минеральной ваты примерно 0,3 — 0,6 мг/(м•год•Па). Это на порядок больше чем у пенопласта. Минвата легко впитывает пар, и легко с ним расстается. Но если пар сконденсируется внутри (точка росы), то просушить минвату трудно. Нужно что бы вода снова испарилась и вышла наружу, для этого необходимо повышение температуры, — смещение точки росы, и отличная вентиляция по слою утепления.

Обязательное проветривание слоя утепления

Минеральная вата должна находиться в конструкции утепления таким образом, что бы поверх ее слоя с холодной стороны постоянно двигался поток воздуха в вентиляционном зазоре. Только вентиляция минеральной ваты предотвратит взмокание утеплителя и конденсацию влаги в нем.

Если пар не буде выводится из минеральной ваты, то влажность внутри утеплителя быстро возрастет до предела, и пар начнет конденсироваться. Т.е. точка росы окажется в утеплителе при любой температуре, даже в жару, из-за предельной влажности.

Как видим, пароизоляционные качества пенопласта накладывают ограничения на его совмещение с «дышащими» материалами. Не допускается монтировать пенопласт на дерево, т.к. это выводит древесину со строя, дерево преет. Минеральная вата может соседствовать с любыми материалами, так как паропроницаемость у материала высокая. Но слой минваты при этом должен вентилироваться.

Экологичность и пожароопасность

Некоторые свойства также существенно ограничивают применение рассматриваемых теплоизляторов и влияют на выбор каждого из них. Большое значение имеет потенциальная возможность нанесения вреда здоровью.

Большое значение имеет потенциальная возможность нанесения вреда здоровью.

- Экологичность.Применение обоих материалов внутри помещения не желательно. Минеральная вата опасная — выделяет фенолы (связующее вещество между волокнами), а также вредную микропыль. В любом месте своего применения минвата должна быть изолирована от окружающей среды герметичной оболочкой, а возле вент зазора — с помощью пародифузной мембраны.Пенопласт (возмжно?) разлагается и выделяет в микродозах стиролы, — опасные вещества.

- Пожароопасность.Минеральная вата не горит, по условию «пожар» не опасна.Пенопласт горит под воздействием пламени и затухает за 3 — 4 секунды при прекращении воздействия огня. При горении выделяет опасные яды.

Применять пенопласт для наружного утепления не изолированным огнеупорным штукатурным слоем толщиной менее 5 мм не рекомендуется, а внутри помещения — огнеупорным слоем менее 2 см, в том числе и в не жилых чердачных помещениях.

Масса и др.

- Удельная масса.

Минеральная вата тяжелей пенопласта в 2 – 10 раз в зависимости от плотности. Ограничения по фактору нагруженности конструкций, для минеральной ваты более вероятные и проверяются расчетом.

Минеральная вата тяжелей пенопласта в 2 – 10 раз в зависимости от плотности. Ограничения по фактору нагруженности конструкций, для минеральной ваты более вероятные и проверяются расчетом. - Водонакопление.Если пенополистиролы способны вобрать в себя воды лишь чуть, а экструдированные варианты вообще не увлажняются, то ваты из минеральных волокон, похожи на большую мочалку, и способны содержать в себе воду «ведрами». Это нужно учитывать, прежде чем принять решение укладывать вату под стяжку, например…

- Звукоизоляция. У пенопласта посредственная. У минеральной ваты — отличная.

Выбирать по проекту

Утепление — сложный процесс, выполняется по проекту, который создается организациями, имеющими лицензию. При проектировании определяются теплопотери, воздухопроницаемость, разность температур воздуха и поверхностей, движение пара, смещение точки росы и другое.

В соответствии с проектом применяются средства и методы утепления, разрабатывается конструкция их размещения и крепления. После строительства, на здание заполняется энергетический паспорт.

После строительства, на здание заполняется энергетический паспорт.

Только в качестве рекомендаций, когда применять пенопласт, а когда применять минеральную вату, а также с учетом необходимости экономить денежные средства, можно учесть следующее.

Выбор утеплителя для разных ситуаций

- Для внутреннего утепления стен оба материла применять не следует, в основном из-за значительной паропропускной способности (по сравнению с экструдированным пенополстиролом).

- Для утепления фундаментов, подвальных помещений изнутри, оба материала не могут быть применены, из-за относительно большой влагозависимости. То ж самое и для любых других конструкций в земле.

- Для наружного утепления стен из тяжелых материалов (бетон, кирпич, шлакоблок и т.п.) можно применить пенопласт, закрытый штукатурным слоем. Для дерева, пористых материалов его применение не допускается.

- Для наружного утепления стен из пористых материалов и дерева необходимо применять только минеральную вату.

- Для утепления фигурных конструкций, трубопроводов, можно применить минеральную вату, покрытую диффузной мембраной.

- Для утепления крыш с деревянной стропильной системой можно применить минеральную вату между стропилами, закрытую пароизолятором со стороны помещения, и дифузной мембраной со стороны вентиляционного зазора. Применение пенопласта в этом случае возможно, только лишь, если деревянные элементы не будут соприкасаться с ним по бокам.

Толщина слоев утеплителя выбирается не меньшей, чем требует СНиП по тепловому сопротивлению отдельных ограждающих конструкций. Также желательно выбрать толщину не менее той, при которой точка росы будет находиться не менее 80% холодного времени в утеплителе и только в пики морозов смещаться в стену. Подобные примерные расчеты можно сделать и «своими руками». Они будут рекомендациями, по самостоятельному выбору утеплителя.

teplodom1.ru

Паропроницаемость стен и материалов

Существует легенда о «дышащей стене», и сказания о «здоровом дыхании шлакоблока, которое создает неповторимую атмосферу в доме». На самом деле паропроницаемость стены не большая, количество пара проходящего через нее незначительно, и гораздо меньше, чем количество пара переносимое воздухом, при его обмене в помещении.

На самом деле паропроницаемость стены не большая, количество пара проходящего через нее незначительно, и гораздо меньше, чем количество пара переносимое воздухом, при его обмене в помещении.

Паропроницаемость — один из важнейших параметров, используемых при расчете утепления. Можно сказать, что паропроницаемость материалов определяет всю конструкцию утепления.

Что такое паропроницаемость

Движение пара через стену происходит при разности парциального давления по сторонам стены (различная влажность). При этом разности атмосферного давления может и не быть.

Паропроницаемость — способность материла пропускать через себя пар. По отечественной классификации определяется коэффициентом паропроницаемости m, мг/(м*час*Па).

Сопротивляемость слоя материала будет зависеть от его толщины.Определяется путем деления толщины на коэффициент паропроницаемости. Измеряется в (м кв.*час*Па)/мг.

Например, коэффициент паропроницаемости кирпичной кладки принят как 0,11 мг/(м*час*Па). При толщине кирпичной стены равной 0,36 м, ее сопротивление движению пара составит 0,36/0,11=3,3 (м кв.*час*Па)/мг.

При толщине кирпичной стены равной 0,36 м, ее сопротивление движению пара составит 0,36/0,11=3,3 (м кв.*час*Па)/мг.

Какая паропроницаемость у строительных материалов

Ниже приведены значения коэффициента паропроницаемости для нескольких строительных материалов (согласно нормативного документа), которые наиболее широко используются, мг/(м*час*Па).Битум 0,008Тяжелый бетон 0,03 Автоклавный газобетон 0,12Керамзитобетон 0,075 — 0,09Шлакобетон 0,075 — 0,14Обожженная глина (кирпич) 0,11 — 0,15 (в виде кладки на цементном растворе) Известковый раствор 0,12 Гипсокартон, гипс 0,075Цементно-песчаная штукатурка 0,09 Известняк (в зависимости от плотности) 0,06 — 0,11Металлы 0ДСП 0,12 0,24Линолеум 0,002 Пенопласт 0,05-0,23Полиурентан твердый, полиуретановая пена0,05 Минеральная вата 0,3-0,6 Пеностекло 0,02 -0,03Вермикулит 0,23 — 0,3Керамзит 0,21-0,26Дерево поперек волокон 0,06 Дерево вдоль волокон 0,32Кирпичная кладка из силикатного кирпича на цементном растворе 0,11

Данные по паропроницанию слоев обязательно нужно учитывать при проектировании любого утепления.

Как конструировать утепление — по пароизоляционным качествам

Основное правило утепления — паропрозрачность слоев должна увеличиваться по направлению наружу. Тогда в холодное время года, с большей вероятностью, не произойдет накопление воды в слоях, когда конденсация будет происходить в точке росы.

Базовый принцип помогает определиться в любых случаях. Даже когда все «перевернуто вверх ногами» – утепляют изнутри, несмотря на настойчивые рекомендации делать утепление только снаружи.

Чтобы не произошло катастрофы с намоканием стен, достаточно вспомнить о том, что внутренний слой должен наиболее упорно сопротивляться пару, и исходя из этого для внутреннего утепления применить экструдированный пенополистирол толстым слоем — материал с очень низкой паропроницаемостью.

Или же не забыть для очень «дышащего» газобетона снаружи применить еще более «воздушную» минеральную вату.

Разделение слоев пароизолятором

Другой вариант применения принципа паропрозрачности материалов в многослойной конструкции — разделение наиболее значимых слоев пароизолятором. Или применение значимого слоя, который является абсолютным пароизолятором.

Или применение значимого слоя, который является абсолютным пароизолятором.

Например, — утепление кирпичной стены пеностеклом. Казалось бы, это противоречит вышеуказанному принципу, ведь возможно накопление влаги в кирпиче?

Но этого не происходит, из-за того, что полностью прерывается направленное движение пара (при минусовых температурах из помещения наружу). Ведь пеностекло полный пароизолятор или близко к этому.

Поэтому, в данном случае кирпич войдет в равновесное состояние с внутренней атмосферой дома, и будет служить аккумулятором влажности при резких ее скачках внутри помещения, делая внутренний климат приятнее.

Принципом разделении слоев пользуются и применяя минеральную вату — утеплитель особо опасный по влагонакоплению. Например, в трехслойной конструкции, когда минеральная вата находится внутри стены без вентиляции, рекомендуется под вату положить паробарьер, и оставить ее, таким образом, в наружной атмосфере.

Международная классификация пароизоляционных качеств материалов

Международная классификация материалов по пароизоляционным свойствам отличается от отечественной.

Согласно международному стандарту ISO/FDIS 10456:2007(E) материалы характеризуются коэффициентом сопротивляемости движению пара. Этот коэффициент указывает во сколько раз больше материал сопротивляется движению пара по сравнению с воздухом. Т.е. у воздуха коэффициент сопротивляемости движению пара равен 1, а у экструдированного пенополистирола уже 150, т.е. пенополистирол в 150 раз пропускает пар хуже чем воздух.

Также в международных стандартах принято определять паропроницаемость для сухих и увлажненных материалов. Границей между понятиями «сухой» и «увлажненный» выбрана внутренняя влажность материала в 70%.Ниже приведены значения коэффициента сопротивляемости движению пара для различных материалов согласно международным стандартам.

Коэффициент сопротивляемости движению пара

Сначала приведены данные для сухого материала, а через запятую для увлажненного (более 70% влажности).Воздух 1, 1 Битум 50 000, 50 000Пластики, резина, силикон — >5 000, >5 000Тяжелый бетон 130, 80Бетон средней плотности 100, 60Полистирол бетон 120, 60Автоклавный газобетон 10, 6Легкий бетон 15, 10 Искусственный камень 150, 120Керамзитобетон 6-8, 4Шлакобетон 30, 20Обожженная глина (кирпич) 16, 10Известковый раствор 20, 10Гипсокартон, гипс 10, 4Гипсовая штукатурка 10, 6Цементно-песчаная штукатурка 10, 6Глина, песок, гравий 50, 50Песчаник 40, 30Известняк (в зависимости от плотности) 30-250, 20-200Керамическая плитка ?, ?Металлы ?, ?OSB-2 (DIN 52612) 50, 30OSB-3 (DIN 52612) 107, 64OSB-4 (DIN 52612) 300, 135ДСП 50, 10-20Линолеум 1000, 800Подложка под ламинат пластик 10 000, 10 000Подложка под ламинат пробка 20, 10Пенопласт 60, 60ЭППС 150, 150Полиурентан твердый, полиуретановая пена 50, 50Минеральная вата 1, 1Пеностекло ?, ?Перлитовые панели 5, 5Перлит 2, 2Вермикулит 3, 2Эковата 2, 2Керамзит 2, 2Дерево поперек волокон 50-200, 20-50

Нужно заметить, что данные по сопротивляемости движению пара у нас и «там» весьма различаются. Например, пеностекло у нас нормируется, а международный стандарт говорит, что оно является абсолютным пароизолятором.

Откуда возникла легенда о дышащей стене

Очень много компаний выпускает минеральную вату. Это самый паропроницаемый утеплитель. По международным стандартам ее коэффициент сопротивления паропроницаемости (не путать с отечественным коэффициентом паропроницаемости) равен 1,0. Т.е. фактически минеральная вата не отличается в этом отношении от воздуха.

Действительно, это «дышащий» утеплитель. Что бы продать минеральной ваты как можно больше, нужна красивая сказка. Например, о том, что если утеплить кирпичную стену снаружи минеральной ватой, то она ничего не потеряет в плане паропроницания. И это абсолютная правда!

Коварная ложь скрывается в том, что через кирпичные стены толщиной в 36 сантиметров, при разности влажностей в 20% (на улице 50%, в доме — 70%) за сутки из дома выйдет примерно около литра воды. В то время как с обменом воздуха, должно выйти примерно в 10 раз больше, что бы влажность в доме не наращивалась.

А если стена снаружи или изнутри будет изолирована, например слоем краски, виниловыми обоями, плотной цементной штукатуркой, (что в общем-то «самое обычное дело»), то паропроницаемость стены уменьшиться в разы, а при полной изоляции — в десятки и сотни раз.

Поэтому всегда кирпичной стене и домочадцам будет абсолютно одинаково, — накрыт ли дом минеральной ватой с «бушующим дыханием», или же «уныло-сопящим» пенопластом.

Принимая решения по утеплению домов и квартир, стоит исходить из основного принципа — наружный слой должен быть более паропроницаем, желательно в разы.

Если же это выдерживать почему-либо не возможно, то можно разделить слои сплошной пароизоляцией, (применить полностью паронепроницаемый слой) и прекратить движение пара в конструкции, что приведет к состоянию динамического равновесия слоев со средой в которой они будут находиться.

teplodom1.ru

характеристики и преимущества, инструкция по монтажу, цена за лист

Пенополистирол — современный материал, который применяют для утепления фасадов, фундаментов, крыш. Для полноценной защиты от холода потребуется слой в 4 раза тоньше, чем если бы вы воспользовались минеральной ватой. Работать с фасадным пенопластом просто: он легкий, от него не образуется пыли и грязи, а для резки не нужно дорогое оборудование. Чтобы качественно утеплить дом, следует обязательно знать о нюансах и ограничениях в использовании.

Оглавление:

- Разновидности

- Характеристики пенопласта

- Стоимость за лист и кубометр

- Технология монтажа своими руками

- Нюансы укладки и возможные ошибки

Виды

По ГОСТу 15588-86 различают 4 основные марки строительного пенопласта, не все из них подходят для фасада. Сейчас идет разработка нового международного стандарта, который точнее отражает разновидности продукции на рынке. Действующий ГОСТ основан на плотности, но для строителя важнее теплопроводность и прочность материала.

- ПСБ-С-15. Подойдет для утепления здания изнутри, так как листы имеют низкую плотность и обладают подходящей паропроницаемостью.

- ПСБ-С-25. Более прочный материал для применения внутри помещения.

- ПСБ-С -25ф и ПСБ С35. Эти марки пенопласта используют для утепления фасадов с внешней стороны. Он не разрушается под воздействием влажности и отлично сохраняет тепло внутри дома.

- ПСБ-С-50. Обладает достаточной плотностью, чтобы защитить от холода полы. Даже с течением времени он не сомнется и не провалиться.

В отдельную группу выделяют фасадный декор из пенопласта. Из него делают лепнины, колонны, обрамления для окон, замковые камни. Разные фирмы предлагают изделия всех возможных форм, которые придадут дому вид дорогого особняка. Понять, что это за материал, можно только с близкого расстояния. Вы наверняка уже видели дома с пенополистироловыми украшениями, просто не задумывались об этом. Чтобы убедиться, посмотрите картинки фасадов в интернете. Для защиты от ультрафиолета изделия покрывают специальными составами, и это обязательно. Кроме обычного существует экструдированный пенополистирол, расценки на этот товар выше, а его теплопроводность чуть меньше. Но его использование необходимо, когда нужна высокая прочность, например, для фундамента типа «шведская плита».

Технические параметры

| Марка | Прочность листа, кг/м2 | Теплопроводность в сухом состоянии при 25 °C, Вт/(м·К | Группа горючести | Водопоглощение, не более % от объема | Паропроницаемость, мг/м*ч*Па |

| ПСБ-С-25Ф | 16-18 | 0,039 | Г3-Г4 | 0,4 % | 0,05 |

| ПСБ-С-35 | 25-26 | 0,039 | Г3-Г4 | 0,4 % | 0,05 |

| ПСБ-С-50 | 35-36 | 0,039 | Г3-Г4 | 0,4 % | 0,05 |

1. Температура использования.

Все виды применяются только при температуре от -40 до+80 градусов: при превышении этого предела из листов может выделиться токсичный стирол. Поэтому пенополистирол не рекомендуют для утепления фасадов бань и саун. Также нельзя оставлять обычный пенопласт на прямом воздействии солнечных лучей, так как он плохо переносит ультрафиолет.

2. Горючесть.

Материалу присвоена группа горючести Г3 (нормальногорючий). По сравнению с древесиной он намного меньше подвержен действию огня, поэтому при пожаре уже отделанного дома с мебелью пенополистирол не усугубит ситуацию. По ГОСТам время горения не превышает 4 секунд, но многие современные производители улучшили этот показатель в 2 раза.

3. Долговечность.

Морозостойкость материала доходит до 100 циклов попеременного оттаивания и замораживания, что проверено российскими и канадскими учеными. Для создания сложных условий пенопласт охлаждали и нагревали в 4 %-ном растворе хлорида натрия. Это доказывает, что листы можно использовать для утепления фундаментов даже в насыщенных солями грунтах, с высоким УГВ и для фасадов домов в северном климате.

4. Влагопоглощение.

Пенопласт — водостойкий материал: он почти не меняет своих свойств даже во влажной среде. Благодаря этому он служит также и гидроизоляцией для фасада дома. Из-за низкой паропроницаемости его рекомендуют крепить на стену со стороны улицы, чтобы влага не скапливалась внутри помещения.

Стоимость

В таблице собрана информация с сайтов крупных производителей. Представленные цены актуальны в марте 2016 года.

| Марка | Прочность, кг/м2 | Размеры | Цена за лист | Цена за кубометр |

| ПСБ-С-25ф | 16-18 | 1000х1000х50 | 135 | 2 700 |

| ПСБ-С-25ф | 16-18 | 1000х1000х70 | 189 | 2 700 |

| ПСБ-С-50 | 35-36 | 1000х1000х100 | 300 | 4 500 |

| ПСБ-С-15 | 10-12 | 1000х1000х20 | 110 | 2 200 |

| ПСБ-С-35 | 26-27 | 1000х1000х70 | 220 | 3 500 |

Стоимость одного листа выше, чем упаковки, а при закупке от 10 м2 большинство поставщиков делает клиентам выгодные предложения.

Перед тем, как купить продукцию, проверьте качество пенопласта по следующим критериям:

- Ровная поверхность.

- Отсутствие запаха.

- Гранулы одного размера.

- Фирменная маркировка на упаковке или на самом листе.

- Соответствие по габаритам материала.

Чтобы купить качественный товар, нужно почитать отзывы о производителе и не гнаться за низкой ценой. Обратите внимание, что для наружных работ необходим пенопласт ПСБ-С-25 фасадный, продукция без литеры «Ф» предназначена только для внутреннего использования.

Пошаговая технология укладки

Инструменты и материалы для монтажа листов:

- листы пенополистирола;

- грунтовка;

- фасадный клей для пенопласта;

- цокольный профиль;

- монтажная пена;

- шпатлевка;

- шпатель;

- зонтиковые дюбели;

- пластиковая терка для затирки;

- армированная сетка;

- молоток;

- перфоратор.

1. Перед началом работ тщательно очищают фасад от загрязнений и пыли, иначе листы пенопласта закрепятся ненадежно. Все впадины глубиной более 15 мм штукатурят, предварительно загрунтовав основание. Если вы утепляете давно построенный дом, обратите внимание на старое покрытие. Отваливающуюся штукатурку придется удалить с помощью железной щетки. Прикрепить что-либо на масляную краску сложно, поэтому нужно счистить ее или нанести специальную грунтовку глубокого проникновения.

2. Крепят железный профиль на границу, выше которой будет находиться пенополистирол, чтобы разместить плиты ровно. Ширина планки должна быть не меньше габаритов пенопласта. Затем на фасад выставляют маяки.

3. Наносят клей на листы и прикрепляют их соответственно разметке.

4. Пенополистирол прижимают к стене полутерком. Расстояние между соседними плитами не должно превышать 2 мм. После сразу же проверяют ровность расположения. Лишний клей убирают, если все же появились слишком большие промежутки, заполняют монтажной пеной.

5. Пенопласт монтируют снизу вверх, каждый следующий ряд должен смещаться относительно предыдущего.

6. После полного высыхания клея (у разных видов эта характеристика меняется от нескольких часов до 3 дней), приступают к дополнительному креплению фасадного пенополистирола. Для этого используют специальные дюбели. Они должны пройти через лист и войти в стену. Нельзя загонять шляпку глубже 10 мм: это приводит к разрыву пенопласта. На 1 м2 в среднем уходит 5-6 крепежей. Около дверных, оконных проемов и цоколя нужны дополнительные дюбели. Не стоит размещать их ближе 200 мм от краев плит.

Нюансы работы

1. Для теплоизоляции фасадов жилых помещений подходят листы пенополистирола толщиной 50 мм и более. Чтобы утеплить крыши, понадобится материал от 70 мм.

2. Чтобы прикрепить пенопласт к поверхности, применяют клей. Особых требований нет: подойдут жидкие гвозди, разновидности фасадного и плиточного клея, герметики на основе силикона. В продаже есть удобный в работе клеящий полиуретановый аэрозоль, но его цена значительно выше других. Наносить вещество по периметру каждой плиты, для надежности можно сделать несколько точек в центре. Нельзя смешивать разные типы клеев.

3. Рабочее время смеси указано на упаковке: обычно оно не превышает 1,5 часа. После нанесения на лист его нужно приклеить в течение 20 минут.

4. Готовый фасад можно отделывать с помощью любых материалов. Если вы хотите облагородить свой дом с наименьшими денежными затратами и усилиями, рекомендуем обратить внимание на штукатурку мокрого типа. Если наносить ее прямо на ячеистый бетон, то перед этим обязательны трудоемкие подготовительные работы, а пенопласт не ошкуривать, так как его поверхность и так достаточно шероховата.

5. Обозначьте места подвода коммуникаций к дому, чтобы не задеть их при крепеже листов на дюбели.

6. Из-за расширения и сужения конструкций при смене сезонов нужно закреплять все элементы не вплотную: например, цокольные профили нельзя соединять внахлест.

7. Стыки не должны располагаться на границах разных материалов, например, кирпича и ячеистого бетона или дерева. Делают смещение минимум на 100 мм.

8. Для монтажа рекомендуют дюбели из высокопрочного пластика. Их длину выбирают исходя из типа фасада. Поэтому к толщине листа пенопласта нужно прибавить следующие числа:

- кирпич — 90;

- пено- газобетоны — 120;

- тяжелый бетон — 50 мм.

Ошибки при монтаже:

1. Крепить пенопласт к грязному фасаду с неровностями больше 5 мм.

2. Не устанавливать маяки и не делать разметку.

3. Соединять профили внахлест.

4. Наносить клей так, что при установке листа он покроет меньше 40% площади.

5. Разбавлять смесь для крепления водой.

6. Использовать клеящий состав дольше указанного времени.

7. Перемещать пенопласт с клеем при неровном размещении на фасаде (в этом случае очистить поверхность от смеси и заново нанести ее).

8. Забивать дюбели глубже 10 мм.

9. Использовать меньше 5 креплений для 1 м2.

10. Оставлять пенополистирол под открытым воздействием солнечных лучей на длительное время.

11. Не обрабатывать фасадную лепнину из пенопласта специальным покрытием для защиты от ультрафиолета.

Это далеко не все ошибки. Если вы решили устанавливать теплоизоляцию на фасад самостоятельно, внимательно читайте инструкцию. Даже товар известных производителей с высокими характеристиками не будет работать в случае неправильной установки. Удачного строительства.

obogrevguru.ru

Что лучше пенопласт или минвата: выбор и разбор характеристик

Чаще всего потребность в теплоизоляционных материалах возникает в городских квартирах, когда дело касается присоединения такого помещения, как балкон. Увеличить таким образом квадратные метры жилья – это возможность очень дешево оборудовать еще одну полноценную комнату.Балкон – помещение небольшое, но если правильно подобрать утеплитель и его технические характеристики, то можно легко и быстро создать нормальные условия проживания.

Почему сравниваем эти материалы?

Что лучше минвата или пенопласт

Вопрос экономии денежных средств перед обывателем встает в первую очередь. Поэтому каждый старается найти тот утеплитель, который бы при доступной цене обладал бы высокими качественными показателями. Говорить обо всех утеплителях в этой статье не будем. Нас интересуют два: пенопласт и минвата. Почему?

- Это самые дешевые утеплители на рынке.

- Оба материала обладают превосходными характеристиками.

- Экономическая сторона дела обеспечивается возможностью их монтажа своими руками. Практика показывает, что любую поверхность можно отделать пенопластом или минватой – дело несложное.

Итак, нас интересует вопрос, какой теплоизолятор лучше – минвата или пенопласт. Сразу же оговоримся, что под пенопластом можно понимать достаточно широкий ряд теплоизоляционных материалов, которые изготавливаются из полистирольных гранул. От способа изготовления, от плотности структуры утеплителя во многом будут зависеть теплопроводящие характеристики самого материала. Чтобы во всем этом разобраться, необходимо рассмотреть минвату и пенопласт и сравнить их между собой.

Способ производства минваты и пенопласта?

Производство минеральной ваты Схема технологическолго процесса Оборудование для нарезкиМногие потребители считают, что лучше, чем минвата, утеплителя нет. Это заявление основано на многих показателях. Начнем с того, что минвата изготавливается из чисто природных материалов, а, точнее сказать, из каменных пород базальтовой группы. В основе производства лежит технология плавления камня с последующим вытягиванием из расплавленной массы нитей, которые сплетаются между собой в хаотичном порядке.

Пенопласт – это полимерный материал, в основе производства которого лежит полистирол. Для того чтобы из этого полимера получился утеплитель, необходимо в сырьевую массу под давление подать насыщенный пар, под действием которого гранулы увеличиваются в 20-50 раз. В конечном итоге получается пенополистирол.

Производство пенопласта Схема технологического процесса Оборудование для пенопластаТехнология производства и пенопласта, и минваты малозатратная, отсюда их невысокая цена. Поэтому сравнивать по данному показателю нельзя. А, тем более, определить, который из них лучше. Единственное, на что необходимо обратить внимание, это подвиды того и другого. В настоящее время производители минваты предлагают изделия в виде матов. Это более плотный утеплитель с подпружиненным торцом, который позволяет сжиматься и разжиматься плите, переходя в первоначальный размер. Это важная составляющая панели, которая дает возможность проводить утепление без мостиков холода.В этом плане пенопласт также отличается разнообразием, а, значит, и различной ценой. Сюда можно отнести экструдированный пенополистирол. Это более плотный утеплитель с очень низкой теплопроводностью.

Теплопроводность минваты и пенопласта

Сравнивая по данному показателю, выбрать, какой из них теплее, непросто. Для сравнения:

- теплопроводность минваты рулонного типа: 0,036 вт/м к;

- теплопроводность плитного варианта (маты) – 0,037-0,04 вт/м к;

- теплопроводность пенопласта – 0,037 вт/м к;

- теплопроводность пенополистирола – 0,039 Вт/м К.

Значительных отклонений не наблюдается. Но, проводя лабораторные тесты, специалисты пришли к выводу, что по практическим показаниям пенополистирол лучше и теплее. Поэтому в данном случае необходимо сравнивать рулонную минвату и обычный пенопласт, минвату в матах и пенополистирол. Если проводить сравнение именно так, то оба материала по теплопроводности равны между собой. То есть, говорить, что какой-то теплее, нельзя. Поэтому балкон можно утеплять и минватой, и пенопластом.

Паропроницаемость минваты и пенопласта

Паронепроницаемость минваты и пенопласта

Коэффициент паропроницаемости минваты отличается от пенополистирола. Он в десять раз больше. Кстати, данный показатель пенополистирола – 0,03. Получается так, что минвата может пропускать влажные пары воздуха интенсивнее, чем пенополистирол. Но тут учитывается один очень важный критерий, который сводит на нет преимущественные характеристики минваты. Это способность двух утеплителей (минваты и пенопласта) впитывать влагу и быстро терять свои теплоизоляционные характеристики.

К чему мы ведем? Дело все в том, что в процессе утепления используются и другие материалы, которые отвечают за пароизоляцию и гидроизоляцию. И чаще всего они изготавливаются из полимеров, у которых коэффициент ниже, чем у минваты и пенополистирола. Из всего ряда выделяется пенополистирол, изготовленный методом экструзии (пеноплекс). Он не боится повышенной влажности, поэтому и не закрывается защитными пленками.

Делая вывод, можно сказать, что это свойство утеплителей несущественно. Отдельной статьей выделяем пеноплекс. Именно он для утепления такого помещения, как балкон — один из лучших теплоизоляторов.

Горит или не горит минвата и пенопласт?

Пожароопасность минваты и пенопласта

В данном случае у минваты явное преимущество. Почему? Этот теплоизолятор просто не горит. Изготовленная методом плавления минвата выдерживает температуру выше +1000С. Пенополистирол не только плавится под действием высоких температур, но и сам горит. Многие производители добавляют в него в процессе производства антипирены. Но, к сожалению, это не изменяет его состояние и отношение к огню.То есть, минвата здесь получает плюс, а пенополистирол минус.

Экологичность минваты и пенопласта

Сравнивая, что лучше по экологичности, минвата или пенопласт, необходимо обратить внимание на производство пенопласта, потому что еще совсем недавно в этом процессе использовался фреон. Для наружного утепления это не имело никакого значения, а вот для внутреннего пенопласт старались не использовать вообще. И когда дело касалось такого помещения, как балкон, то вопрос, чем утеплить его, не стоял.

Законодательство многих стран, и России в том числе, запретило применять фреон, что повысило экологические характеристики пенопалста. И все же специалисты не советуют увлекаться, когда дело касается внутреннего утепления помещений пенопластом, и балкон здесь не исключение. К минвате претензий с этой стороны нет.

Срок службы минваты и пенопласта

Какой материал служит дольше?

Опять начнем с пенополистирола. Нельзя говорить о данном показателе, не учитывая другие факторы. О чем речь? Теплоизоляция пенополистиролом – это совокупность нескольких материалов, которые составляют утеплительный пирог поверхности. К примеру, для того чтобы использовать пенополистирол для теплоизоляции такого помещения, как балкон, необходимо дополнительно закрыть его гидро- и пароизоляцией. И в таком состоянии он прослужит не меньше 25-30 лет. Вспомните старые холодильники, в которых пенопласт прослужил не меньше 50 лет.

То же самое можно сказать и о минвате. Но если делать сравнение по агрессивности среды, где оба утеплителя могут быть использованы, то минвата опять выигрывает. Изготовленная из базальтовых прочных пород она практически не реагирует на химически активные вещества, что не скажешь о листах пенопласта. Так что минвата получает и здесь плюс, а пенопласт остается ни с чем.

Удобство монтажа минваты и пенопласта

Даже здесь выбрать, что лучше, проблематично. Судите сами:

- пенополистирол легко обрабатывается, его можно резать и шлифовать;

- минвата рулонного типа тяжело поддается обработке;

- пенополистирол любого типа – это упругий материал;

- упругость у минваты только в матах;

- плотность стыковки листов пенополистирола слабая, всегда образуется небольшая щель, которую приходится заделывать, вот почему производители сегодня выпускают полистирол в листах с фальцами;

- отделывать минватой поверхности в плане практически полного отсутствия мостиков холода возможно как рулонами, так и матами.

Заключение

Нами сделаны сравнения двух утеплителей, которые были и являются самыми востребованными. Сказать, что какой-то из них лучше, а какой-то хуже, нельзя. И хотя отличия у каждого присутствуют, важно правильно расставить приоритеты.К примеру, пенополистирол не стоит использовать для утепления деревянных построек. А вот в таком помещении, как балкон, это идеальное покрытие. Его лучше всего использовать в подвалах, для теплоизоляции бетонных полов. Минвата лучше всего подойдет для утепления мансард, перегородок, дымоходов, печей и каминов. То есть, надо найти правильное им применение. И это позволить достичь высокого срока эксплуатации.

И последнее. Утеплить помещения, используя минеральную вату или листы пенопласта, особенно, когда дело касается такого помещения, как присоединяемый балкон, необходимо в точности соблюдать все этапы и операции технологического процесса. Небольшое отклонение может привести к тому, что образованные мостики холода сведут на нет все затраты.

Нравится?

Посмотрите похожие статьи:izollab.ru

Паропроницаемость пенополистирола • dpan.by

Что такое паропроницаемость

Движение пара через стену происходит при разности парциального давления по сторонам стены (различная влажность). При этом разности атмосферного давления может и не быть.Паропроницаемость — способность материла пропускать через себя пар. По отечественной классификации определяется коэффициентом паропроницаемости m, мг/(м*час*Па).Сопротивляемость слоя материала будет зависеть от его толщины.Определяется путем деления толщины на коэффициент паропроницаемости. Измеряется в (м кв.*час*Па)/мг.Например, коэффициент паропроницаемости кирпичной кладки принят как 0,11 мг/(м*час*Па). При толщине кирпичной стены равной 0,36 м, ее сопротивление паропроницанию составит 0,36/0,11=3,3 (м кв.*час*Па)/мг.

Какая паропроницаемость у строительных материалов

Ниже приведены значения коэффициента паропроницаемости для нескольких строительнных материалов (согласно нормативного документа), которые наиболее широко используются, мг/(м*час*Па).Битум 0,008Тяжелый бетон 0,03Автоклавный газобетон 0,12Керамзитобетон 0,075 — 0,09Шлакобетон 0,075 — 0,14Обожженная глина (кирпич) 0,11 — 0,15 (в виде кладки на цементном растворе)Известковый раствор 0,12Гипсокартон, гипс 0,075Цементно-песчаная штукатурка 0,09Известняк (в зависимости от плотности) 0,06 — 0,11Металлы 0ДСП 0,12 0,24Линолеум 0,002Пенопласт 0,05-0,23Полиурентан твердый, полиуретановая пена0,05Минеральная вата 0,3-0,6Пеностекло 0,02 -0,03Вермикулит 0,23 — 0,3Керамзит 0,21-0,26Дерево поперек волокон 0,06Дерево вдоль волокон 0,32Кирпичная кладка из силикатного кирпича на цементном растворе 0,11

Данные по паропроницанию слоев обязательно нужно учитывать при проектировании любого утепления.

Как конструировать утепление — по пароизоляционным качествам

Основное правило утепления — паропрозрачность слоев должна увеличиваться по направлению наружу. Тогда в холодное время года, с большей вероятностью, не произойдет накопление воды в слоях, когда конденсация будет происходить в точке росы.Базовый принцип помогает определиться в любых случаях. Даже когда все «перевернуто вверх ногами» – утепляют изнутри, несмотря на настойчивые рекомендации делать утепление только снаружи.Что бы не произошло катастрофы с намоканием стен, достаточно вспомнить о том, что внутренний слой должен наиболее упорно сопротивляться пару, и исходя из этого для внутреннего утепления применить экструдированный пенополистирол толстым слоем — материал с очень низкой паропроницаемостью.Или же не забыть для очень «дышащего» газобетона снаружи применить еще более «воздушную» минеральную вату.Другой вариант применения принципа паропрозрачности материалов в многослойной конструкции — разделение наиболее значимых слоев пароизолятором. Или применение значимого слоя, который является абсолютным пароизолятором.Например, — утепление кирпичной стены пеностеклом. Казалось бы, это противоречит вышеуказанному принципу, ведь возможно накопление влаги в кирпиче?Но этого не происходит, из-за того, что полностью прерывается направленное движение пара (при минусовых температурах из помещения наружу). Ведь пеностекло полный пароизолятор или близко к этому.Поэтому, в данном случае кирпич войдет в равновесное состояние с внутренней атмосферой дома, и будет служить аккумулятором влажности при резких ее скачках внутри помещения, делая внутренний климат приятнее.Принципом разделении слоев пользуются и применяя минеральную вату — утеплитель особо опасный по влагонакоплению. Например, в трехслойной конструкции, когда минеральная вата находится внутри стены без вентиляции, рекомендуется под вату положить паробарьер, и оставить ее, таким образом, в наружной атмосфере.

Международная классификация пароизоляции материалов

Международная классификация материалов по пароизоляционным свойствам отличается от отечественной.Согласно международному стандарту ISO/FDIS 10456:2007(E) материалы характеризуются коэффициентом сопротивляемости движению пара. Этот коэффициент указывает во сколько раз больше материал сопротивляется движению пара по сравнению с воздухом. Т.е. у воздуха коэффициент сопротивляемости движению пара равен 1, а у экструдированного пенополистирола уже 150, т.е. пенополистирол в 150 раз пропускает пар хуже чем воздух.Также в международных стандартах принято определять паропроницаемость для сухих и увлажненных материалов. Границей между понятиями «сухой» и «увлажненный» выбрана внутренняя влажность материала в 70%.Ниже приведены значения коэффициента сопротивляемости движению пара для различных материалов согласно международным стандартам. Сначала приведены данные для сухого материала, а через запятую для увлажненного (более 70% влажности).Воздух 1, 1Битум 50 000, 50 000Пластики, резина, силикон — >5 000, >5 000Тяжелый бетон 130, 80Бетон средней плотности 100, 60Полистирол бетон 120, 60Автоклавный газобетон 10, 6Легкий бетон 15, 10Искусственный камень 150, 120Керамзитобетон 6-8, 4Шлакобетон 30, 20Обожженная глина (кирпич) 16, 10Известковый раствор 20, 10Гипсокартон, гипс 10, 4Гипсовая штукатурка 10, 6Цементно-песчаная штукатурка 10, 6Глина, песок, гравий 50, 50Песчаник 40, 30Известняк (в зависимости от плотности) 30-250, 20-200Керамическая плитка ∞, ∞Металлы ∞, ∞OSB-2 (DIN 52612) 50, 30OSB-3 (DIN 52612) 107, 64OSB-4 (DIN 52612) 300, 135ДСП 50, 10-20Линолеум 1000, 800Подложка под ламинат пластик 10 000, 10 000Подложка под ламинат пробка 20, 10Пенопласт 60, 60ЭППС 150, 150Полиурентан твердый, полиуретановая пена 50, 50Минеральная вата 1, 1Пеностекло ∞, ∞Перлитовые панели 5, 5Перлит 2, 2Вермикулит 3, 2Эковата 2, 2Керамзит 2, 2Дерево поперек волокон 50-200, 20-50Нужно заметить, что данные по сопротивляемости движению пара у нас и «там» весьма различаются. Например, пеностекло у нас нормируется, а международный стандарт говорит, что оно является абсолютным пароизолятором.

Откуда возникла легенда о дышащей стене

Очень много компаний выпускает минеральную вату. Это самый паропроницаемый утеплитель. По международным стандартам ее коэффициент сопротивления паропроницаемости (не путать с отечественным коэффициентом паропроницаемости) равен 1,0. Т.е. фактически минеральная вата не отличается в этом отношении от воздуха.Действительно, это «дышащий» утеплитель. Что бы продать минеральной ваты как можно больше, нужна красивая сказка. Например, о том, что если утеплить кирпичную стену снаружи минеральной ватой, то она ничего не потеряет в плане паропроницания. И это абсолютная правда!Коварная ложь скрывается в том, что через кирпичные стены толщиной в 36 сантиметров, при разности влажностей в 20% (на улице 50%, в доме — 70%) за сутки из дома выйдет примерно около литра воды. В то время как с обменом воздуха, должно выйти примерно в 10 раз больше, что бы влажность в доме не наращивалась.А если стена снаружи или изнутри будет изолирована, например слоем краски, виниловыми обоями, плотной цементной штукатуркой, (что в общем-то «самое обычное дело»), то паропроницаемость стены уменьшиться в разы, а при полной изоляции — в десятки и сотни раз.Поэтому всегда кирпичной стене и домочадцам будет абсолютно одинаково, — накрыт ли дом минеральной ватой с «бушующим дыханием», или же «уныло-сопящим» пенопластом.Принимая решения по утеплению домов и квартир, стоит исходить из основного принципа — наружный слой должен быть более паропроницаем, желательно в разы.Если же это выдерживать почему-либо не возможно, то можно разделить слои сплошной пароизоляцией, (применить полностью паронепроницаемый слой) и прекратить движение пара в конструкции, что приведет к состоянию динамического равновесия слоев со средой в которой они будут находиться.

dpan.by

Паропроницаемость материалов – таблица

Понятие «дышащих стен» считается положительной характеристикой материалов, из которых они выполнены. Но мало кто задумывается о причинах, допускающих это дыхание. Материалы, способные пропускать как воздух, так и пар, являются паропроницающими.

Наглядный пример строительных материалов, обладающих высокой проницаемостью пара:

- древесина;

- керамзитовые плиты;

- пенобетон.

Бетонные или кирпичные стены менее проницаемы для пара, чем деревянные или керамзитовые.

Источники пара внутри помещения

Дыхание человека, приготовление пищи, водяной пар из ванной комнаты и многие другие источники пара при отсутствии вытяжного устройства создают высокий уровень влажности внутри помещения. Часто можно наблюдать образование испарины на оконных стеклах в зимнее время, или на холодных водопроводных трубах. Это примеры образования водяного пара внутри дома.

Что такое паропроницаемость

Правила проектирования и строительства дают следующее определение термина: паропроницаемость материалов – это способность пропускать насквозь капельки влаги, содержащиеся в воздухе, вследствие различных величин парциальных давлений пара с противоположных сторон при одинаковых значениях давления воздуха. Еще ее определяют, как плотность парового потока, проходящего сквозь определенную толщину материала.

Таблица, имеющая коэффициент паропроницаемости, составленная для строительных материалов, носит условный характер, т. к. заданные расчетные величины влажности и атмосферных условий не всегда соответствуют реальным условиям. Точка росы может быть рассчитана, на основании приблизительных данных.

Конструкция стен с учетом паропроницаемости

Даже если стены возведены из материала, имеющего высокую паропроницаемость, это не может являться гарантией, что он не превратится в воду в толще стены. Чтобы этого не произошло, нужно защитить материал от разности парциального давления паров изнутри и снаружи. Защита от образования парового конденсата производится при помощи плит ОСБ, утепляющих материалов типа пеноплекса и паронепроницаемых пленок или мембран, недопускающих проникновения пара в утеплитель.

Стены утепляют с тем расчетом, чтобы ближе к наружному краю располагался слой утеплителя, неспособный образовать конденсацию влаги, отодвигающий точку росы (образование воды). Параллельно с защитными слоями в кровельном пироге необходимо обеспечить правильный вентиляционный зазор.

Разрушительные действия пара

Если стеновой пирог имеет слабую способность поглощения пара, ему не грозит разрушение вследствие расширения влаги от мороза. Главное условие – не допустить накапливания влаги в толще стены, а обеспечить свободное ее прохождение и выветривание. Не менее важно устроить принудительную вытяжку лишней влаги и пара из помещения, подключить мощную вентиляционную систему. Соблюдая перечисленные условия, можно уберечь стены от растрескивания, и увеличить срок службы всего дома. Постоянное прохождение влаги сквозь строительные материалы ускоряет их разрушение.

Использование проводящих качеств

Учитывая особенности эксплуатации зданий, применяется следующий принцип утепления: снаружи располагаются наиболее паропроводящие утепляющие материалы. Благодаря такому расположению слоев уменьшается вероятность накапливания воды при снижении температуры на улице. Чтобы стены не намокали изнутри, внутренний слой утепляют материалом, имеющим низкую паропроницаемость, например, толстый слой экструдированного пенополистирола.

С успехом применяется противоположный метод использования паропроводящих эффектов строительных материалов. Он состоит в том, что кирпичную стену покрывают пароизолирующим слоем пеностекла, который прерывает движущийся поток пара из дома на улицу в период низких температур. Кирпич начинает аккумулировать влажность комнат, создавая приятный климат внутри помещения благодаря надежному паровому барьеру.

Соблюдение основного принципа при возведении стен

Стены должны отличаться минимальной способностью проводить пар и тепло, но одновременно быть теплоемкими и теплоустойчивыми. При использовании материала одного вида требуемых эффектов достичь невозможно. Внешняя стеновая часть обязана задерживать холодные массы и не допускать их воздействия на внутренние теплоемкие материалы, которые сохраняют комфортный тепловой режим внутри помещения.

Для внутреннего слоя идеально подходит армированный бетон, его теплоемкость, плотность и прочность имеют максимальные показатели. Бетон успешно сглаживает разность ночных и дневных температурных перепадов.

При проведении строительных работ составляют стеновые пироги с учетом основного принципа: паропроницаемость каждого слоя должна повышаться в направлении от внутренних слоев к наружным.

Правила расположения пароизолирующих слоев

Чтобы обеспечить лучшие эксплуатационные характеристики многослойных конструкций сооружений, применяется правило: со стороны, имеющей более высокую температуру, располагают материалы с увеличенной устойчивостью к проникновению пара с повышенной теплопроводностью. Слои, расположенные снаружи, должны иметь высокую паропроводимость. Для нормального функционирования ограждающей конструкции необходимо, чтобы коэффициент наружного слоя в пять раз превышал показатель слоя, расположенного внутри.При выполнении этого правила водяным парам, попавшим в теплый слой стены, не составит труда с ускорением выйти наружу через более пористые материалы.

При несоблюдении этого условия внутренние слои строительных материалов замокают и становятся более теплопроводными.

Знакомство с таблицей паропроницаемости материалов

При проектировании дома, учитываются характеристики строительного сырья. В Своде правил содержится таблица с информацией о том, какой коэффициент паропроницаемости имеют строительные материалы при условиях нормального атмосферного давления и среднего значения температуры воздуха.

Материал | Коэффициент паропроницаемостимг/(м·ч·Па) |

экструдированный пенополистирол | 0,013 |

пенополиуретан | 0,05 |

минеральная вата | 0,3 – 0,55 |

фанера | 0,02 |

железобетон, бетон | 0,03 |

сосна или ель | 0,06 |

керамзит | 0,21 |

пенобетон, газобетон | 0,26 |

кирпич | 0,11 |

гранит, мрамор | 0,008 |

гипсокартон | 0,075 |

дсп, осп, двп | 0,12 |

песок | 0,17 |

пеностекло | 0,02 |

рубероид | 0,001 |

полиэтилен | 0,00002 |

линолеум | 0,002 |

Важное значение таблицы паропроницаемости материалов

Коэффициент паропроницаемости является важным параметром, который используется для расчета толщины слоя утеплительных материалов. От правильности полученных результатов зависит качество утепления всей конструкции.

Что еще почитать по теме?

Автор статьи:Сергей Новожилов – эксперт по кровельным материалам с 9-летним опытом практической работы в области инженерных решений в строительстве.

Понравилась статья? Поделись с друзьями в социальных сетях:Вконтакте

Одноклассники

Google+

proroofer.ru

Ремонт и обустройство квартиры , строительство дома — мои ответы на вопросы

Таблица плотности, теплопроводности и паропроницаемости различных материалов.

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м*С) | Паропроницаемость, Мг/(м*ч*Па) | Эквивалентная1 (при сопротивлении теплопередаче = 4,2м2*С/Вт) толщина, м | Эквивалентная2 (при сопротивление паропроницанию =1,6м2*ч*Па/мг) толщина, м |

| Железобетон | 2500 | 1.69 | 0.03 | 7.10 | 0.048 |

| Бетон | 2400 | 1.51 | 0.03 | 6.34 | 0.048 |

| Керамзитобетон | 1800 | 0.66 | 0.09 | 2.77 | 0.144 |

| Керамзитобетон | 500 | 0.14 | 0.30 | 0.59 | 0.48 |

| Кирпич красный глиняный | 1800 | 0.56 | 0.11 | 2.35 | 0.176 |

Кирпич, силикатный | 1800 | 0.70 | 0.11 | 2.94 | 0.176 |

| Кирпич керамический пустотелый (брутто1400) | 1600 | 0.41 | 0.14 | 1.72 | 0.224 |

| Кирпич керамический пустотелый (брутто1000) | 1200 | 0.35 | 0.17 | 1.47 | 0.272 |

| Пенобетон | 1000 | 0.29 | 0.11 | 1.22 | 0.176 |

| Пенобетон | 300 | 0.08 | 0.26 | 0.34 | 0.416 |

Гранит | 2800 | 3.49 | 0.008 | 14.6 | 0.013 |

| Мрамор | 2800 | 2.91 | 0.008 | 12.2 | 0.013 |

| Сосна, ель поперек волокон | 500 | 0.09 | 0.06 | 0.38 | 0.096 |

| Дуб поперек волокон | 700 | 0.10 | 0.05 | 0.42 | 0.08 |

| Сосна, ель вдоль волокон | 500 | 0.18 | 0.32 | 0.75 | 0.512 |

Дуб вдоль волокон | 700 | 0.23 | 0.30 | 0.96 | 0.48 |

| Фанера клееная | 600 | 0.12 | 0.02 | 0.50 | 0.032 |

| ДСП, ОСП | 1000 | 0.15 | 0.12 | 0.63 | 0.192 |

| ПАКЛЯ | 150 | 0.05 | 0.49 | 0.21 | 0.784 |

| Гипсокартон | 800 | 0.15 | 0.075 | 0.63 | 0.12 |

Картон облицовочный | 1000 | 0.18 | 0.06 | 0.75 | 0.096 |

| Минвата | 200 | 0.070 | 0.49 | 0.30 | 0.784 |

| Минвата | 100 | 0.056 | 0.56 | 0.23 | 0.896 |

| Минвата | 50 | 0.048 | 0.60 | 0.20 | 0.96 |

| ПЕНОПОЛИСТИРОЛ ЭКТРУДИРОВАННЫЙ | 33 | 0.031 | 0.013 | 0.13 | 0.021 |

Пенополистирол | 150 | 0.05 | 0.05 | 0.21 | 0.08 |

| Пенополистирол | 100 | 0.041 | 0.05 | 0.17 | 0.08 |

| Пенополистирол | 40 | 0.038 | 0.05 | 0.16 | 0.08 |

| Пенопласт ПВХ | 125 | 0.052 | 0.23 | 0.22 | 0.368 |

| ПЕНОПОЛИУРЕТАН | 80 | 0.041 | 0.05 | 0.17 | 0.08 |

ПЕНОПОЛИУРЕТАН | 60 | 0.035 | 0.05 | 0.15 | 0.08 |

| ПЕНОПОЛИУРЕТАН | 40 | 0.029 | 0.05 | 0.12 | 0.08 |

| ПЕНОПОЛИУРЕТАН | 32 | 0.023 | 0.05 | 0.09 | 0.08 |

| Керамзит | 800 | 0.18 | 0.21 | 0.75 | 0.336 |

| Керамзит | 200 | 0.10 | 0.26 | 0.42 | 0.416 |

Песок | 1600 | 0.35 | 0.17 | 1.47 | 0.272 |

| Пеностекло | 400 | 0.11 | 0.02 | 0.46 | 0.032 |

| Пеностекло | 200 | 0.07 | 0.03 | 0.30 | 0.048 |

| АЦП | 1800 | 0.35 | 0.03 | 1.47 | 0.048 |

| Битум | 1400 | 0.27 | 0.008 | 1.13 | 0.013 |

ПОЛИУРЕТАНОВАЯ МАСТИКА | 1400 | 0.25 | 0.00023 | 1.05 | 0.00036 |

| ПОЛИМОЧЕВИНА | 1100 | 0.21 | 0.00023 | 0.88 | 0.00054 |

| Рубероид, пергамин | 600 | 0.17 | 0.001 | 0.71 | 0.0016 |

| Полиэтилен | 1500 | 0.30 | 0.00002 | 1.26 | 0.000032 |

| Асфальтобетон | 2100 | 1.05 | 0.008 | 4.41 | 0.0128 |

Линолеум | 1600 | 0.33 | 0.002 | 1.38 | 0.0032 |

| Сталь | 7850 | 58 | 0 | 243 | 0 |

| Алюминий | 2600 | 221 | 0 | 928 | 0 |

| Медь | 8500 | 407 | 0 | 1709 | 0 |

| Стекло | 2500 | 0.76 | 0 | 3.19 | 0 |

1 — сопротивление теплопередаче ограждающих конструкций жилых зданий в Московском регионе, строительство которых начинается с 1 января 2000 года.

2 — сопротивление паропроницанию внутреннего слоя стены двухслойной стены помещения с сухим или нормальным режимом, свыше которого не требуется определять сопротивление паропроницанию ограждающей конструкции.

my-answer.ru

таблица сравнения с другими материалами и расчет толщины слоя утеплителя в зависимости от теплопроводности

В технической литературе пенополиуретан описывается как материал с самой низкой теплопроводностью в списке стандартных термоизоляционных материалов. Пенополистирол и жесткий пенополиуретан с низкой плотностью (от 20 до 50 кг/м3) по праву стали самыми используемыми материалами для промышленных холодильных и морозильных камер и других систем, где требуется повышенная термоизоляция. В этом заслуга низкой теплопередачи. Для сравнения теплопроводность жесткого пенополиуретана в разы ниже теплопроводности минеральной ваты и всех других популярных утеплителей.

Коэффициент теплопроводности жесткого пенополиуретана и других материалов

Именно низкая теплопроводность делает ППУ оптимальным материалом для термоизоляции. Коэффициент теплопроводности жесткого пенополиуретана составляет 0,019 – 0,028 Вт/м*К. Этот показатель определяет количество теплоты, которая проходит сквозь куб материала со стороной в 1 м за 1 секунду при единичном изменении температуры в 1 Кельвин. Низкая теплопроводность позволяет обеспечить необходимую теплоизоляцию при минимальном слое покрытия. Например, теплопроводность пенопласта составляет 0,04 – 0,06 Вт/м*К, т.е. понадобится в 2-3 раза более толстый слой пенопласта, чем пенополиуретана. В видео ниже поясняется понятие теплопроводности и его применение в строительстве:

Совет от профессионала

Если вы хотите сравнить теплопроводность различных строительных материалов, необходимо поделить их коэффициенты теплопроводности. К примеру, теплопроводность минваты и ППУ соотносятся как 0,052/0,019=2,74. Это означает, что слой пенополиуретана в 10 см равен 27,4 см слою минеральной ваты по своим утепляющим свойствам. Если брать теплопроводность керамзита и ППУ, то соотношение будет 0,18/0,019=9,47. То есть слой керамзита должен быть почти в 10 раз толще.

Ниже приведена теплопроводность строительных материалов в таблице

|

Материал |

Коэффициент теплопроводности (Вт/м*К) |

|

Жесткий пенополиуретан |

0.019 – 0.028 |

|

Пенополистирол (пенопласт) |

0.04 – 0.06 |

|

Минеральная вата |

0.052 – 0.058 |

|

Пенобетон |

0.145 – 0.160 |

|

Пробковая плита |

0.5 – 0.6 |

*Цифры могут изменяться в зависимости от производителя, погодных условий, точного состава.

Как рассчитать необходимую толщину слоя ППУ-утеплителя?

Для расчета необходимого количества материалов для утепления дома или другой постройки необходимо обратиться к нормативам СНиП 23-02-2003 и рассчитать следующие параметры:

Rreq = a*Dd + b

Dd = (Tint – Tht)*Zht

Δ=Rreq*λ

Rreq – сопротивление теплопередачи

a и b – коэффициенты из таблиц СНиП

Dd – градусо-сутки отопительного сезона

Tint – внутренняя температура помещения, которую необходимо поддерживать

Tht – средняя температура воздуха снаружи помещения

Zht – длительность периода отопления

Δ – искомая толщина слоя ППУ-утеплителя

Λ – теплопроводность

Сопротивление теплопередачи рассчитывается для цельной конструкции, поэтому для расчета сопротивления теплопередачи ППУ необходимо вычесть из общего показателя сопротивления теплопередачи других составных материалов покрытия (например, для стены нужно также учитывать теплопроводность штукатурки и кирпича).

Для примера, возьмем минимальную теплопроводность ППУ, равную 0,019. Используя данные из СНиП для стандартных стен жилого дома – Rreq=3,279 рассчитаем толщину теплоизоляционного покрытия из ППУ – Δ = 3,279*0,019= 0,0623 м (т.е. 6,23 см). Если вам посчастливится приобрести самый термостойкий пенополиуретан с таким низким коэффициентом теплопроводности, достаточная толщина термоизоляционного слоя всего 6 см.

В сравнении с другими утеплителями наиболее тонкий слой утепления дает именно пенополиуретан, теплопроводность которого ниже, чем у любого другого материала. Поэтому нередко утепление ППУ обходится дешевле, чем использование менее совершенных вариантов теплоизоляции.

Что заменяет полистирол толщиной 5 мм. Утепление кровли, стен и перекрытия пенопластом. расчет и сравнение со значением для кирпича, минваты и дерева

Лист пенопласта толщиной 5 см какую кладку кирпича заменяет? А 8 см?

- Читаю ответы и фигею. Каким же бивнем нужно быть, чтобы отвечая на вопрос по эквивалентности кирпича и пенопласта сравнивать их несущие способности… Конечно сравнивают теплопроводность…

- 5 см пеноплекса это пол метра кирпича!!! И не слушайте оленеводов!

- И кирпич и пенопласт разные бывают.

Формально в 10 раз теплопроводность красного кирпича больше, чем высокопористого пенопласта. (0,56 и 0,05 Вт/м*град – соответственно)

Т. е. смело толщину пенопласта на 11 умножайте и получите толщину кирпичной стенки.

- Здравствуйте Лучшая самая! 😉

Вы про условия (параметры) оценки забыли упомянуть.. .

1)Если имеется ввиду теплопроводность?. .

Инженер Вам ответил.2)Если речь идт о механической прочности?. .

Пенопласт кирпичу НЕ замена. Особенно в сейсмоопасных регионах.3)Долговечность?

Кирпич будет служить дольше.4) Стойкость к воздействию окружающей среды (перепады температуры, влажности и пр.) ?

Пенопласт, в данном случае, даже Не строительный материал.. .5)Базопасность (физиологическая, химическая, экологическая) ?..

Опять же сравнение будет в пользу обоженной глины (кирпича).. .И вообще.. . Не тому Вас учат.. . ;-(

Пенопласт НЕ есть хороший выбор материала для строительства или отделки помещений.

И в этом ODIN, абсолютно, прав.. .Удачи Вам! 😉

- никакую

- Экструдированный пенополистирол Экстраплекс толщиной 20 мм по своим тепло- и звукоизолирующим свойствам эквивалентна кирпичной стене толщиной 370 мм

На современном рынке строительных материалов представлен широчайший выбор различных утеплителей, применение каждого из них обусловлено определенными требованиями в зависимости от назначения здания, условий эксплуатации и климата в данном регионе. Большинству требований, предъявляемых к утеплителям, соответствует пенопласт, который прочно занимает одну из лидирующих позиций на рынке нашей страны.

Преимущества материала

Пенопласт или пенополистирол представляет собой массив из спаянных между собой газонаполненных гранул полистирола, предварительно вспененных и отформованных беспрессовым методом. Материал изготавливается разной плотности, она зависит от размера и количества гранул в 1 м³. Если гранулы крупные, их количество на единицу объема будет меньше, а плотность материала ниже и наоборот, большое количество маленьких гранул придает ему высокую плотность и уменьшает теплопроводность. Пенопласт имеет ряд преимуществ, который и делает этот утеплитель таким популярным:

- Превосходные теплоизоляционные показатели одни из самых высоких. Более высокие теплоизоляционные свойства имеет только пенополиуретан, но стоимость его гораздо выше.

- Небольшой вес упрощает процесс доставки и монтажа.

- Пенополистирол практически не впитывает влагу.

- Современный пенопласт экологичен.

- Не поддерживает горение, при воздействии высоких температур материал просто разрушается без воспламенения.

- Изделия из пенополистирола обладают прочностью и жесткостью.

- Материал один из самых доступных по цене.

Из недостатков этого утеплителя можно выделить два существенных: он не может быть использован при высоких противопожарных требованиях к зданию или помещению, поскольку при пожаре разрушится. Второй недостаток заключается в том, что пенополистирол грызут мыши. Они это делают с целью обустроить себе теплое гнездо, а не ради пропитания, что еще раз доказывает экологичность материала, в базальтовой вате мыши гнезд не делают.

Вернуться к оглавлению

Свойства и параметры утеплителя

Теплопроводность – это передача тепловой энергии от одной части материала, которая имеет более высокую температуру, к другой части, с меньшей температурой. То есть, простыми словами, это способность материала проводить тепловую энергию. Выражается этот параметр в единицах Вт/(м*К) и называется коэффициентом теплопередачи.

Расшифровка единицы измерения теплопередачи следующая: это количество тепловой энергии в Вт, которую способен передать материал толщиной 1 м на площади в 1 м² при перепаде температур 1 °(Кельвин) за определенную единицу времени. Коэффициент теплопередачи уменьшается по мере того, как повышается плотность материала, то есть чем выше плотность, тем лучше его теплоизоляционные свойства. Значения характеристик при различной плотности представлены в Таблице 1.

Таблица 1

Величина теплопроводности является ключевой для расчета общего сопротивления теплопередаче ограждающих конструкций здания (стен, кровли, перекрытий). Последнее обозначается латинской буквой R, единица выражается в м² К / Вт и показывает, сколько тепла в Вт проходит через 1 м² площади стены или кровли заданной толщины за единицу времени при перепаде температур 1°К. Этот параметр зависит от материала стены и ее толщины, это видно из формулы:

Здесь δ – толщина стены в метрах, k – коэффициент теплопроводности. Для примера можно показать сколько тепла теряет 1 м² пенополистирола толщиной 1 сантиметр плотностью 10 кг / м³ за единицу времени при перепаде температур 1°К:

R = 0,01 / 0,044 = 0,227 м² К / Вт.

Данный параметр нормируется, он не может быть меньше того, что прописан в нормативной документации для каждого региона. Учитывая разницу климатических условий на просторах нашей страны и длительность отопительного сезона, минимальное нормируемое сопротивление теплопередаче наружных стен для южных регионов составляет 1,8 м² К / Вт, средней полосы – 3 м² К / Вт, а северных – 4,8 м² К / Вт. Значения R для пенопласта разной плотности и различной толщины отражены в таблице 2.

Таблица 2