Теплопроводность пенопласта и пеноплекса

Сравнение пенопласта и пеноплекса

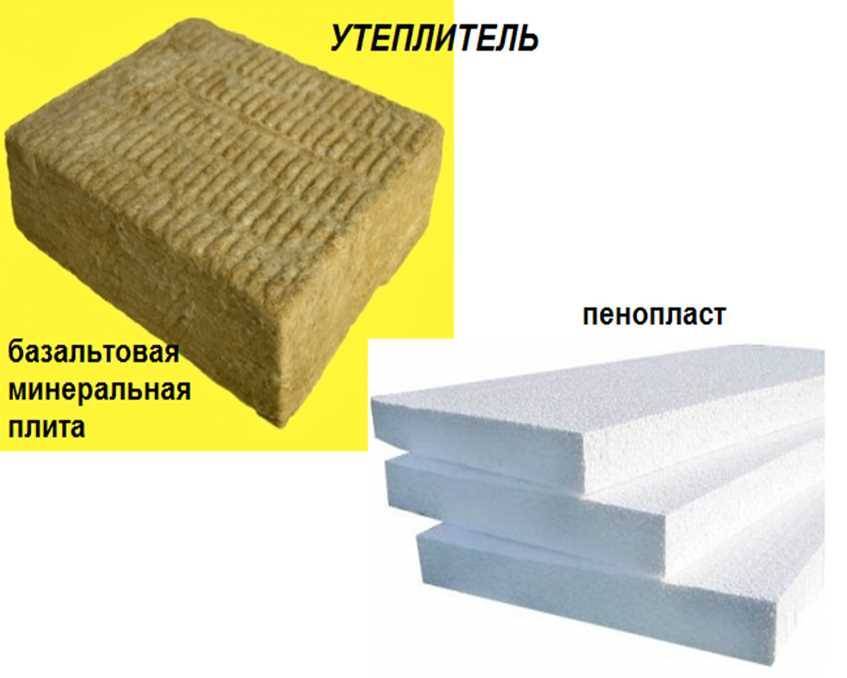

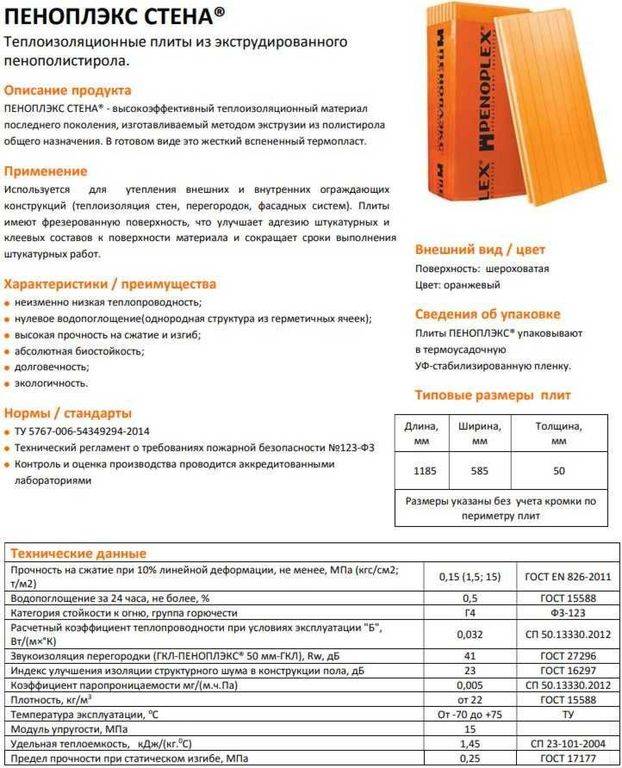

Самым, пожалуй, известным на сегодняшний день материалом для наружного и внутреннего утепления стен является пенополистирол (пенопласт). Конкуренцию ему составляет экструдированный пенополистирол, известный под названием пеноплекс и некоторыми другими. Поставим себе задачу сравнить пеноплекс и пенопласт и решить – что же все-таки предпочесть для теплоизоляции частного дома.

Разница между пенопластом и пеноплексом

Прежде, чем начинать сравнение свойств пеноплекса и пенопласта, уточним, в чем разница между этими материалами. Оба они производятся из полистирола, однако с использованием различных технологий. Пенопласт (пенополистирол) получают путем вспенивания полистирола, он представляет собой плиты из спекшихся газонаполненных гранул. Внутри них имеются микропоры, а между гранулами находятся пустоты. Чем плотнее спрессованы гранулы, тем больше плотность пенопласта, тем ниже его паропроницаемость и водопоглощение. По сравнению с пенопластом пеноплекс, или экструдированнный пеноплистирол, производят по-другому – методом экструзии, с использованием повышенных температуры и давления, в результате чего готовый материал имеет равномерную структуру с закрытыми порами, диаметр которых не превышает 0,2 мм.

По сравнению с пенопластом пеноплекс, или экструдированнный пеноплистирол, производят по-другому – методом экструзии, с использованием повышенных температуры и давления, в результате чего готовый материал имеет равномерную структуру с закрытыми порами, диаметр которых не превышает 0,2 мм.

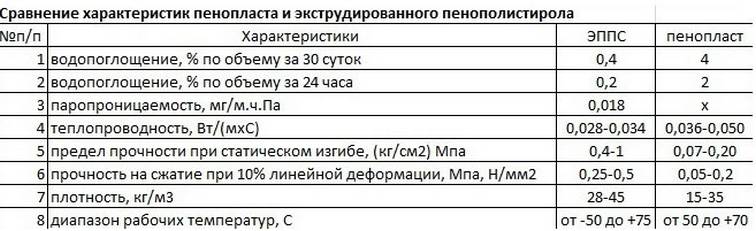

Сравнительные характеристики пенопласта и пеноплекса

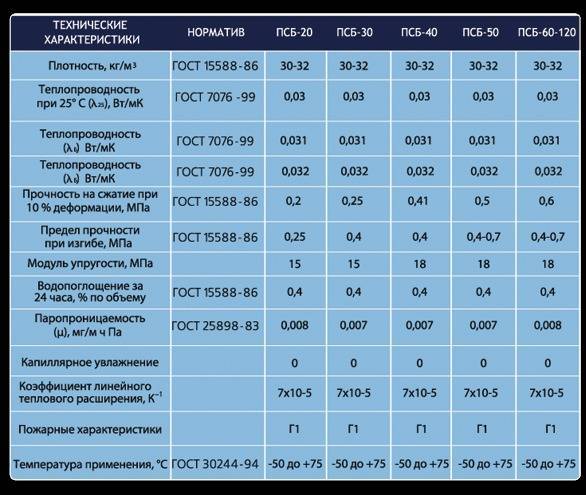

Теперь посмотрим на сравнительные характеристики пенопласта и пеноплекса. Важнейшими из качеств, которыми должны обладать теплоизоляторы, являются теплопроводность и паропоглощение. Нелишним, проводя сравнение пенопласта и пеноплекса, будет привести значения прочности на сжатие.

Теплопроводность

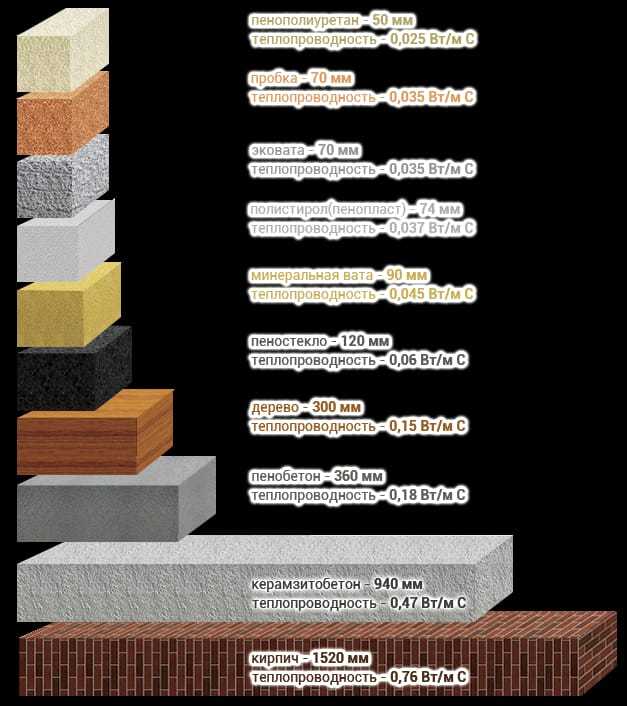

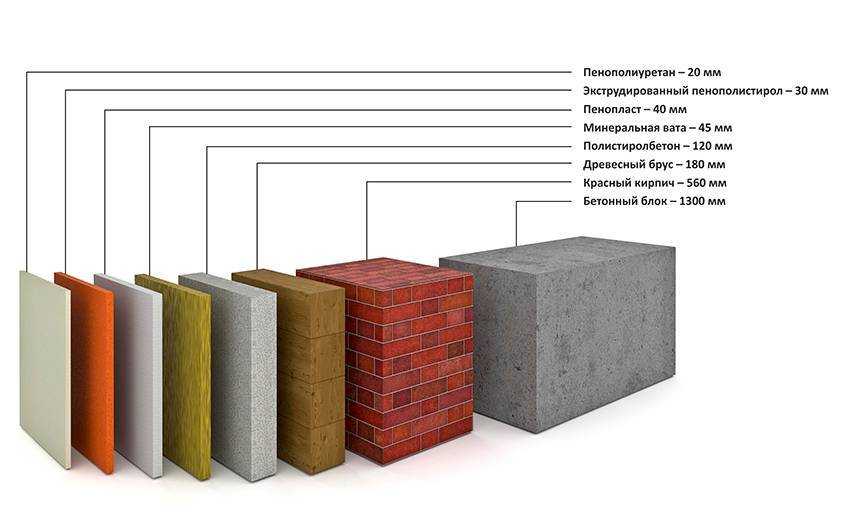

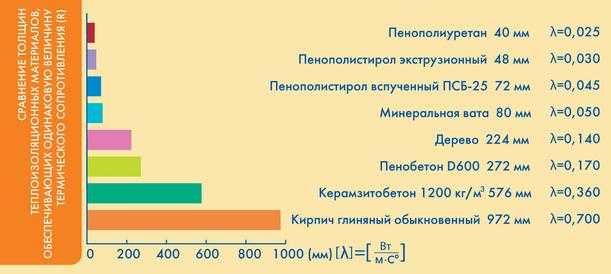

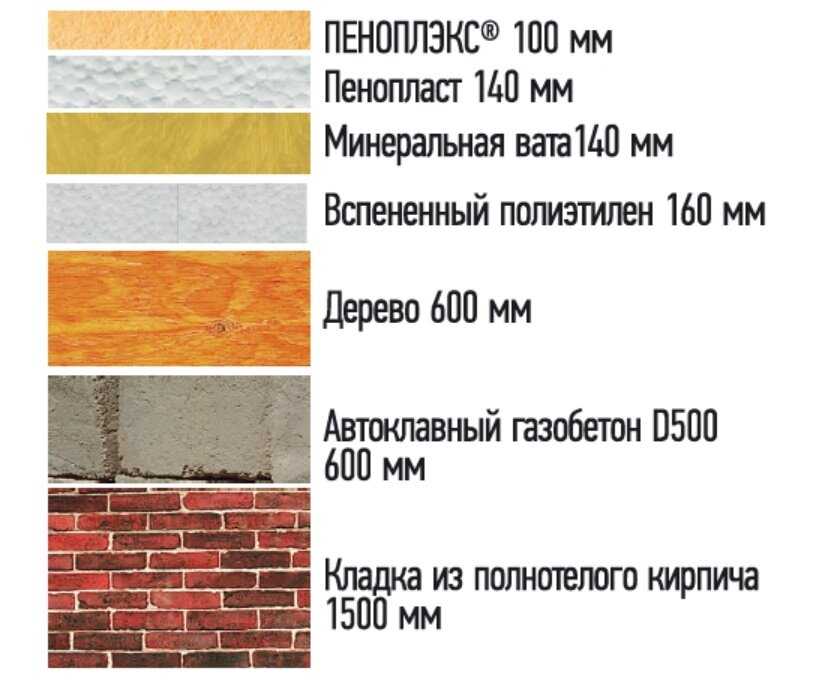

Сравнительная таблица теплопроводности пенопласт пеноплекс (возьмем для примера материалы одинаковой плотности) показывает следующие цифры: пенопласт – 0,04 Вт/мК, пеноплекс – 0,032 Вт/мК. Это означает, что на плиту экструдированного пенополистирола толщиной 20 мм приходится примерно 25 мм пенопласта. Описывать подробно таблицу не будем, так как сравнение теплопроводности пенопласта и пеноплекса нужно проводить с учетом плотности конкретной марки изолятора, а мы такой задачи не ставим.

Влагопроницаемость

Следующая характеристика, которая нас интересует – сравнение свойств пеноплекса и пенопласта по влагопроницаемости. В то время, как водопоглощение первого не превышает 0,4 %, второй материал достигает в этой характеристики цифры в 2%. Иными словами, сравнение этой характеристики пенопласта и пеноплекса – в пользу последнего. При применении экструдированного пенополистирола вполне допускается отсутствие пароизоляции, однако при правильном утеплении с помощью пенопласта это нежелательно.

Прочность

Показательно сравнить пеноплекс и пенопласт по прочности на сжатие. В первом случае эта величина достигает 0,5 Мпа, во втором – всего 0,2 Мпа. При этом нужно учесть, что сравнительные характеристики пенопласта и пеноплекса одной толщины и плотности делают очевидной почти четырехкратную разницу! Именно поэтому пеноплекс хорош для системы утепления полов в конструкциях с высокими нагрузками – его используют в гаражах, на катках и даже при строительстве взлетно-посадочных полос.

Конечно, сравнительная таблица теплопроводности пенопласт пеноплекс, разница между иными техническими характеристиками важны. Однако для простого обывателя существует еще один немаловажный фактор, который он непременно учтет, проводя сравнение пенопласта и пеноплекса. Это цена. Очевидно, что утеплитель пеноплекс находится в более высокой ценовой категории, чем пенопласт; кубометр экуструдированного пенополистирола дороже примерно в полтора раза. Здесь находится камень преткновения для многих хозяев: утеплить дешевле, но хуже, или дороже, но качественней? Многие, сравнив цены на пеноплекс и пенопласт, выбирают последний из-за стоимости.

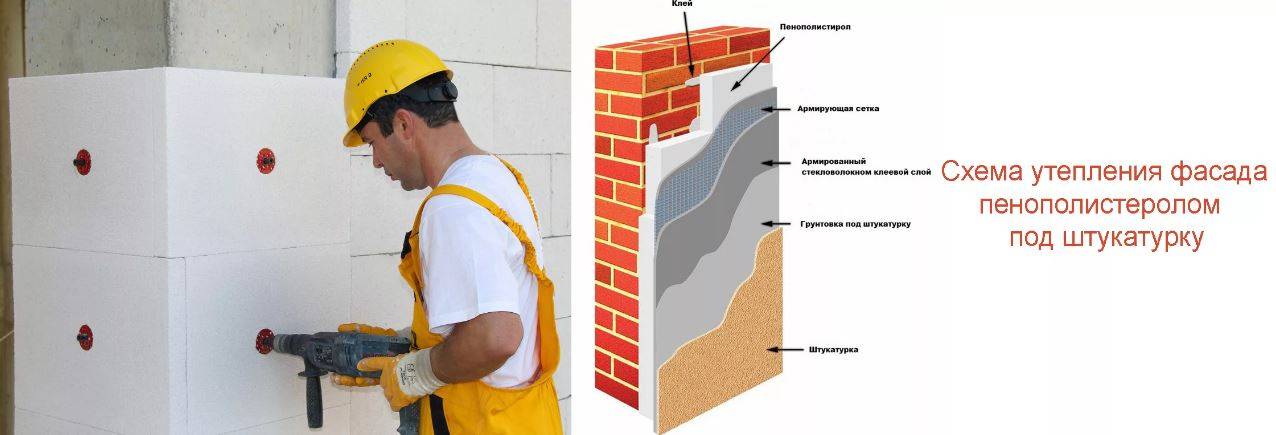

Сравнивая свойства пеноплекса и пенопласта, нужно помнить, что для многих целей предпочтительнее именно пенопласт. Такая его характеристика, как более высокое влагопоглощение, может сыграть на руку при наружном утеплении стен, где недостаточно хорошая адгезия пеноплекса не позволяет использовать его выше цокольных конструкций.

В заключение заметим, что в строительстве экструдированный пенополистирол все чаще заменяет пенопласт. В США и во многих европейских странах применение пенопласта для отделки фасадов зданий вообще запрещено из-за ядовитых токсинов, которые он выделяет при горении. В России при строительстве домов также постепенно отказываются от использования этого материла, заменяя его пеноплексом (который, кстати, тоже довольно пожароопасен) либо негорючей минеральной ватой.

В США и во многих европейских странах применение пенопласта для отделки фасадов зданий вообще запрещено из-за ядовитых токсинов, которые он выделяет при горении. В России при строительстве домов также постепенно отказываются от использования этого материла, заменяя его пеноплексом (который, кстати, тоже довольно пожароопасен) либо негорючей минеральной ватой.

Наиболее известным утеплителем ещё вчера был пенопласт, но сегодня на рынке также присутствует материал более нового поколения, пеноплекс, который обладает несколько иными свойствами, хотя оба они изготовлены из одного сырья.

Производители рекомендуют и тот, и другой материал для качественной и надёжной теплоизоляции. Чтобы понять, что предпочесть для утепления в том или ином случае, мы предлагаем сделать сравнение.

Пеноплекс и пенопласт: в чём разница?

Производство

Оба материала делают из полистирола, но технологический процесс на производстве совершенно разный:

При обработке гранул полистирола паром, их объём возрастает почти в пятьдесят раз, они склеиваются между собой. В итоге получается воздушный материал с микропорами и пустотами между гранул.

В итоге получается воздушный материал с микропорами и пустотами между гранул.

Если они спрессованы хорошо, то плотность такого пенопласта высокая, соответственно, возрастают и качественные характеристики. Иное название материала — пенополистирол.

Изготовляется методом экструзии. В условиях высокой температуры и повышенного давления появляется материал, который имеет очень равномерную плотную структуру с хорошей консистенцией. По — иному материал называется экструдированным пенополистиролом.

Пеноплекс намного плотнее пенопласта, соответственно, он и весит больше, поэтому может выдерживать большие нагрузки.

Теплопроводность

Так как вспененные в процессе производства гранулы пенопласта не слишком плотно друг к другу прилегают, его свойства, как теплоизолятора, гораздо ниже, нежели у пеноплекса.

У последнего поры гораздо меньше, так как материал намного сильнее спрессован.

Для равной степени защиты от холода, пенопласта придётся приобрести на 25 процентов больше, нежели пеноплекса.

Влагопроницаемость и паропроницаемость

Пеноплекс более влагостоек. Степень его водопоглощения — приблизительно 0,35 процента, против двух процентов у пенопласта. Хотя гранулы пенопласта воду в себя не впитывают, однако в промежутки между ними она вполне способна проникать. В итоге пенопласт может слегка напитываться небольшим количеством влаги.

Пенопласт более паропроницаем, нежели утеплитель пеноплекс, у которого этот показатель сведён практически к нулю. В принципе оба материала обладают крайне низкой степенью паропроницаемости.

Прочность

Пенопласт более хрупок, потому что состоит из мелких частиц, которые соединены между собой, он легко крошится, благодаря небольшому усилию.

Пеноплекс почти в шесть раз прочнее, сломать его чрезвычайно трудно. К тому же пенопласт боится перегибов, он ломается, его аналог гораздо лучше гнётся. Если сравнить показатели материалов по степени прочности на сжатие, то у пенопласта они несравненно выше.

К тому же пенопласт боится перегибов, он ломается, его аналог гораздо лучше гнётся. Если сравнить показатели материалов по степени прочности на сжатие, то у пенопласта они несравненно выше.

Сроки службы и возможность обработки

Оба из этих теплоизоляторов долговечны, однако, пеноплекс имеет более продолжительный срок службы. Со временем пенопласт начинает крошиться. Но для того, чтобы и тот, и другой материал служили долго, они должны быть защищены от прямых солнечных лучей, а также и от других атмосферных воздействий.

И пеноплекс и пенопласт режутся обычным ножом, правда пенопласт надо резать гораздо аккуратнее, он может сломаться, так как хрупок. Особенно это касается трёхсантиметровых листов.

Пенопласт гораздо дешевле пеноплекса, это надо принять во внимание, если затратная часть вашего проекта имеет большое значение.

Например, один кубометр пенопласта более, чем в полтора раза дешевле своего конкурента, по этой причине при строительстве зданий часто выбирается первый вариант: себестоимость жилья значительно снижается.

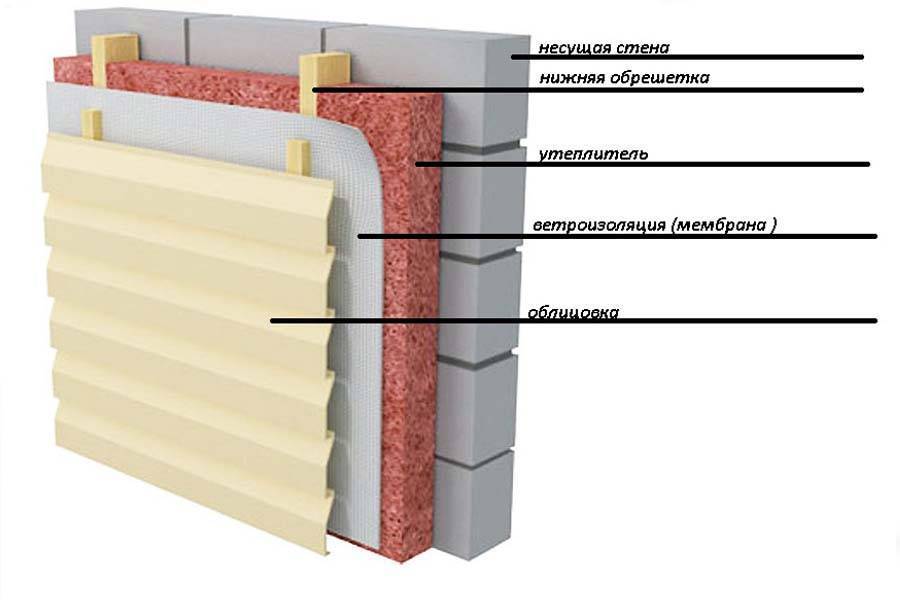

Утепление различных сооружений

В принципе оба утеплителя имеют широкую область применения, но при изоляции наружных стен порой целесообразно приобрести недорогой и воздухопроницаемый пенопласт, а при обустройстве лоджии — пеноплекс.

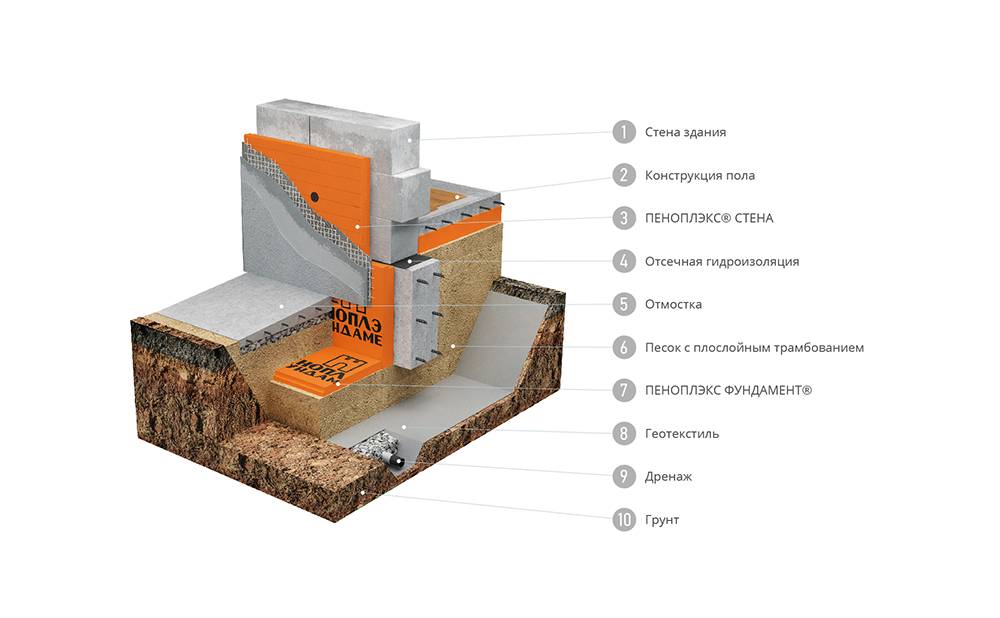

Последний материал отличается прочностью, которая позволяет использовать его для теплоизоляции полов, при утеплении труб (за счёт хорошей пластичности), и даже при изоляции цоколя или фундамента дома. Но, как уже говорилось выше, пеноплекс гораздо дороже стоит, а в некоторых случаях дополнительные затраты просто нецелесообразны.

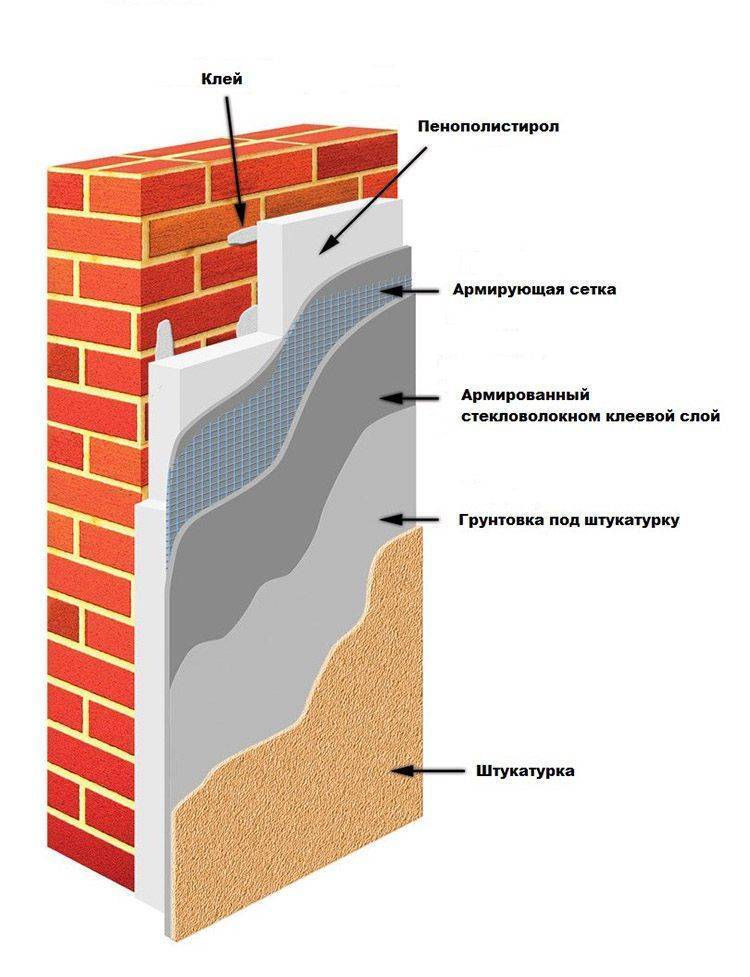

Наружные стены дома

Пенопласт, который наносится на внешние поверхности, нужно не только защитить от воздействия ультрафиолета, но и учесть, что этот материал не пропускает пар. В противном случае изолированная часть стены станет местом для размножения различных бактерий.

Поэтому пенопластом не стоит обрабатывать дома из дерева.

Следует также учитывать, что этот материал легко воспламеняется, он может распространять горение и самостоятельно увеличивать пожар, выделяя при этом опасные для здоровья человека токсины. То есть, если при строительстве здания снаружи применяется простой пенопласт, он, как минимум, должен быть изолирован с особой тщательностью.

То есть, если при строительстве здания снаружи применяется простой пенопласт, он, как минимум, должен быть изолирован с особой тщательностью.

При использовании для изоляции внешних стен пеноплекса, можно применять его не только, как утеплитель, но и как строительный материал для каких-то вспомогательных конструктивных элементов.

К тому же пеноплекс не так сильно боится влаги, он в большей степени, чем свой конкурент, биологически устойчив, в нём не любят жить грызуны. Правда, он тоже не отличается высокой пожарной безопасностью, хотя, в отличие от пенопласта, он просто горит, не поддерживая и

Подробную инструкцию об утеплении наружных стен пенопластом читайте тут.

В целом полистирол при наружном изолировании стен активно заменяет пенопласт всё чаще. В Европе пенопласт для внешней отделки строений совсем не используют, в других странах, в том числе и у нас, его также всё чаще заменяют пеноплексом.

Внутренние стены дома

Касаясь вопросов активного энергосбережения, специалисты в этой области всё чаще рекомендуют для уменьшения потерь тепла проводить тщательную теплоизоляцию стен, применяя современные утеплители. Таковыми являются и пенопласт, и пеноплекс, и оба для этой цели подходят в равной степени, имея отличные теплоизоляционные свойства.

Пенопласт недорог и очень прост в монтаже, можно провести работы по утеплению своего дома самостоятельно, не привлекая специалистов. Он применяется для утепления складов, где хранятся негорючие материалы, зданий технического назначения, других построек.

Пеноплекс более стоек к механическим повреждениям, плиты его не крошатся, но утепление им обойдётся, как уже говорилось, дороже.

Порой в помещении требуется создать дополнительную звукоизоляцию, для этого берут трёхсантиметровый пеноплекс, пенопласт придётся применять гораздо толще. Кстати, это уменьшит общее пространство комнаты, что немаловажно, особенно в малогабаритной квартире, которая и так не очень велика.

Каким материалом отделать стены в квартире читайте в нашей статье.

Для теплоизоляции балкона можно использовать любой из двух материалов. Лоджию стоит утеплить простым пятисантиметровым пенопластом, не нужно для этих работ покупать дорогостоящие материалы.

Если зимы очень холодные, пенопласт можно взять более толстый, до десяти сантиметров. Но если балкон маленький, можно приобрести для этой цели пеноплекс.

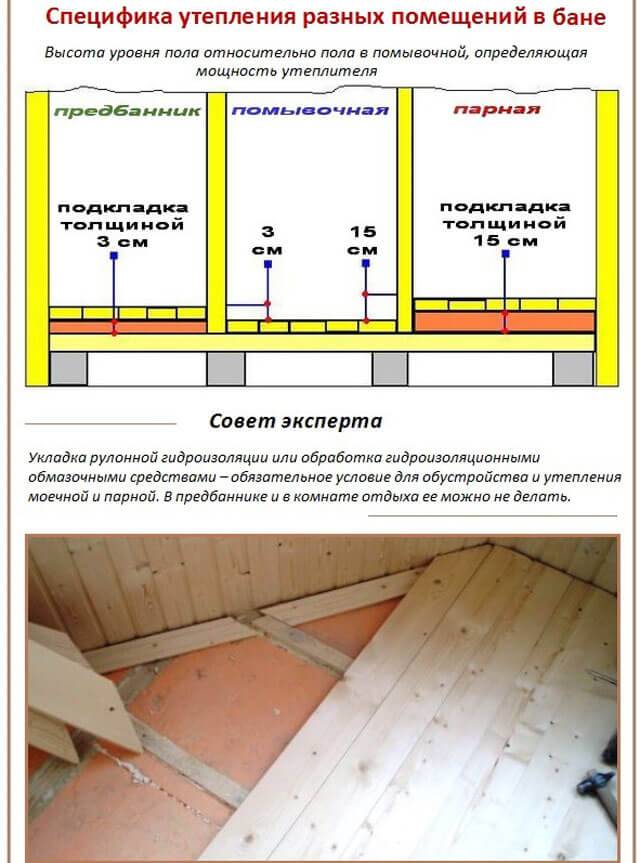

Пол утепляют только пеноплексом, так как пенопласт

слишком хрупок, он обладает малой плотностью, поэтому на него класть стяжку нельзя. Пеноплекс же, напротив, выдержит высокие нагрузки, а пол будет не только тёплым, но и прочным.

Это материал используют при создании системы под названием «теплый пол», где теплоизоляция играет ключевую роль, так как она снижает теплопередачу сразу в двух направлениях (верх и низ). Утепление пола пеноплексом эффективно даже при повышенной влажности, постоянных механических нагрузках.

Чердаки и крыши

При утеплении кровли внутри подходят оба материала, но если нужно сделать теплее пол на чердаке, стоит выбрать всё-таки пеноплекс. Кстати, в чердачном помещении можно сверху и не класть другие материалы, ходить прямо по пеноплексу.

Для утепления крыши используют тоже пеноплексовые плиты, которые сверху тщательно покрывают гидроизоляционным слоем. Если крыша холодная, внутреннюю её часть изолируют пенопластом, а внешнюю – пеноплексом, при этом оставив достаточное пространство для обустройства вентиляции.

Таким образом, для теплоизоляции можно использовать оба из описываемых выше материалов, в зависимости от того, что необходимо утеплять. Пеноплекс подходит для наружной отделки, для полов и крыш, но он намного дороже, и порой бывает достаточно пенопласта.

Процесс утепления наружных стен вы можете посмотреть в ролике:

Пенопласт или Пеноплекс — что лучше?

При выборе утеплителя с минимальным коэффициентом теплопроводности и повышенной стойкости к влажности обычно выбирают пенопласт или Пеноплекс. Они выпускаются в плитах, имеют простую технологию монтажа и во многом схожи по свойствам. Поэтому возникает резонный вопрос – что лучше Пеноплекс или пенопласт?

Они выпускаются в плитах, имеют простую технологию монтажа и во многом схожи по свойствам. Поэтому возникает резонный вопрос – что лучше Пеноплекс или пенопласт?

Пенопласт и Пеноплекс представляют собой вспененные материалы, изготавливаемые на основе пенополистирола. Различие состоит в том, что Пеноплекс изготавливается экструзионным способом под высоким давлением, поэтому имеет пористую структуру с высокой плотностью и приблизительно одинаковым размером гранул, в то время, как пенопласт производится в обычных условиях.

Для снижения горючести материала в процессе производства добавляют специальные составы на основе антипиренов. В результате нарушается экологичность материала, так как под воздействием высоких температур начинают выделяться токсичные газы.

Анализ стоимости материалов

ТОП 3 лучших товаров по мнению покупателей

В нашем каталоге вы можете купить Пеноплекс 50 мм. в Москве по стоимости, что выгоднее средней рыноч.

Пенопласт Мосстрой-31 1000x1000x50 мм ( плотность 15 ) — теплоизоляционные влагостойкие пл.

Самые толстые утепленные панели Пеноплекс 100 мм. используются в зонах с низким температурным показа.

Пенопласт Мосстрой-31 1000x1000x100 мм ( плотность 15 ) — теплоизоляционные влагостойкие п.

Данный материал относится к универсальному, он позволяет существенно повысить уровень теплоизоляции.

Пенопласт Мосстрой-31 1000x1000x100 мм ( плотность 25 ) — теплоизоляционные влагостойкие плиты .

В нашем каталоге доступен Пеноплекс 30мм., качество которого подтверждено сертификацией. Мы являе.

Пенопласт Мосстрой-31 1000x1000x30 мм ( плотность 15 ) — теплоизоляционные влагостойкие плиты д.

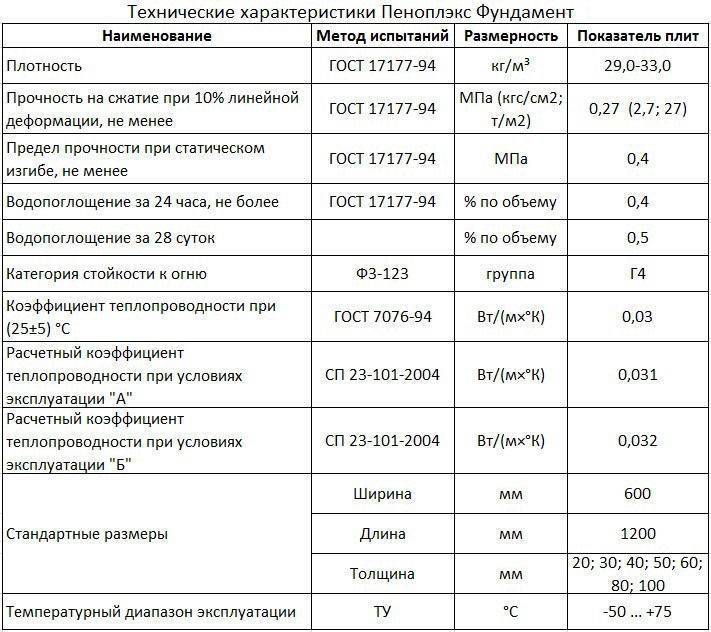

Утеплитель Пеноплэкс Фундамент — оптимален для использования в нагружаемых конструкциях с защитным с.

Пенопласт Мосстрой-31 1000x1000x100 мм ( плотность 25 Ф ) — теплоизоляционные влагостойкие плит.

Пенопласт 1000х1000х30 мм ( плотность 25 Ф ) — теплоизоляционные влагостойкие плиты .

Пенопласт Мосстрой-31 1000x1000x50 мм ( плотность 25 Ф ) — теплоизоляционные влагостойкие плиты.

Преимущества и недостатки пенопласта

Плюсы

- Низкий коэффициент теплопроводности.

- Длительный срок хранения и эксплуатации, который составляет 20-30 лет.

- Высокая стойкость к повышенной влажности.

- Возможен монтаж без укладки слоя пароизоляции.

- Лёгкий вес, позволяющий применять утеплитель даже в каркасных конструкциях.

- Сохраняет геометрию листов в течение всего срока службы.

- Повышает уровень звукоизоляции помещений.

- Не подвержен негативному воздействию бактерий, плесени и микроорганизмов.

- Минимальная цена, по сравнению с другими типами утеплителей.

- Простота обработки и придания листам нужной формы.

Минусы

- Повышенная горючесть.

- Хрупкость плит, требующая аккуратной транспортировки и монтажа.

- Утеплитель подвержен воздействию грызунов.

- Необходимость обеспечения практически идеально ровной поверхности для предотвращения повреждений листов.

Сферы применения пенопласта

Применение пенопласта оправдано в следующих случаях:

- требуется обеспечить минимальный вес конструкции;

- минимальный бюджет на утепление конструкции;

- необходима качественная звукоизоляция;

- толщина слоя утеплителя не критична для достижения необходимого уровня теплоизоляции;

- требуется утеплять фасад, лоджию или балкон без применения пароизоляционного слоя.

Преимущества и недостатки Пеноплекса

Плюсы

- Высокая прочность материала за счёт размеров ячеек до 0,2 мм, позволяющая его использовать в нагружаемых конструкциях.

- Повышенная стойкость к негативным воздействиям грибка, плесени и насекомых.

- Минимальная степень влагопоглощения.

- Срок эксплуатации до 50 лет.

- Небольшая толщина плит при сохранении минимального коэффициента теплопроводности.

- Возможность применения для утепления внешних и внутренних конструкций.

- Простая технология монтажа и формирования герметичных швов за счёт специальной формы торцов плит.

- Лёгкость обработки материала.

- Обеспечивается оптимальная шумоизоляция утепляемых конструкций.

Минусы

- Повышенная горючесть.

- Материал теряет свои свойства при эксплуатации в условиях прямого воздействия ультрафиолета.

Сферы применения Пеноплекса

В зависимости от плотности Пеноплекс подходит для утепления следующих конструкций:

- скатных и плоских нагружаемых и ненагружаемых кровель при плотности от 28 до 33 кг/м 3 ;

- внутренних перегородок, стен изнутри и снаружи, если плотность утеплителя находится в пределах 25-33 кг/м 3 ;

- фасада здания и фундамента рекомендуется применять плиты с плотностью 29-35 кг/м 3 ;

- для утепления сильно нагружаемых конструкций, таких как автотрассы, взлётные полосы, фундаменты многоэтажных зданий, подойдут плиты с плотностью 35-45 кг/м 3 .

Сравнение характеристик материалов

| Характеристики | Пенопласт | Пеноплекс |

| Теплопроводность, Вт/м∙К | 0,036-0,050 | 0,028-0,034 |

| Водопоглощение за сутки, % | 2 | 0,2 |

| Предел прочности на изгиб, МПа | 0,07-0,20 | 0,4-1 |

| Предел прочности на сжатие, МПа | 0,05-0,2 | 0,25-0,50 |

| Плотность, кг/м3 | От 15 до 35 | От 28 до 45 |

| Температура, при которой допускается эксплуатация утеплителья, °С. | От -50 до +70 | От -50 до +70 |

| Паропроницаемость, мг/м∙ч∙Па | отсутствует | 0,018 |

| Толщина материала, см | 30-100 | 2-10 |

На каком утеплителе остановить свой выбор?

Вопрос о том, чем утеплить дом при выборе подходящего вспененного материала, является достаточно резонным, так как большинство свойств у материалов схожи.

Поэтому рекомендуется воспользоваться следующими рекомендациями:

- За счёт минимального влагопоглощения и достаточного уровня паропроницаемости, Пеноплекс является наиболее востребован для внешних работ, например, утеплить фасад, фундамент или другие конструкции.

- При необходимости теплоизоляции пола и различных нагружаемых конструкций, подойдёт только Пеноплекс за счёт высокой прочности на сжатие и изгиб.

- Для утепления стен и перегородок, потолков и перекрытий внутри дома дешевле выбрать пенопласт.

Чтобы окончательно выбрать пенопласт или Пеноплекс, рекомендуется полностью изучить технические условия монтажа и необходимость обеспечения конкретных характеристик. При грамотном подходе к планированию работ гарантировано отсутствие проблем при установке и эксплуатации утеплителя. Конкретно определить, что теплее или лучше в общем случае невозможно, так как на это влияют множество факторов.

Также стоит обращать внимание на параметры содержания в составе утеплителя специальных добавок, которые делают его вреднее для окружающей среды при повышенных температурах эксплуатации.

С другой стороны, если смотреть на таблицу сравнения технических характеристик двух материалов, то выигрывает Пеноплекс. Однако его не всегда допускается использовать. Поэтому при необходимости стоит обращаться к специалистам, которые помогут оценить условия и дать грамотные советы по выбору утеплителя.

В любом случае сравнение двух материалов стоит проводить при выборе, насколько один или другой будут выгодны, какой теплее, какой выгоднее.

Что выбрать для утепления пеноплекс или пенопласт

Обилие утеплителей на строительном рынке ставят перед пользователями вопрос, какой материал лучше для теплоизоляции. Наибольшие споры точатся вокруг пенопласта и пеноплекса, поскольку оба изготавливаются из полистирола, при этом имеются существенные отличия, которые следует учитывать, чтобы подобрать оптимальный вариант для каждого конкретного случая утепления.

Разберем два материала

Пеноплекс и пенопласт имеют общие свойства, поскольку производятся из одного первичного сырья. При этом экструзионный пенополистирол изготавливают по новой технологии, что придает ему отличительных качеств. Чтобы определить, что лучше для утепления домов и квартир, стоит детально изучить, в чем разница между двумя теплоизоляционными материалами.

При этом экструзионный пенополистирол изготавливают по новой технологии, что придает ему отличительных качеств. Чтобы определить, что лучше для утепления домов и квартир, стоит детально изучить, в чем разница между двумя теплоизоляционными материалами.

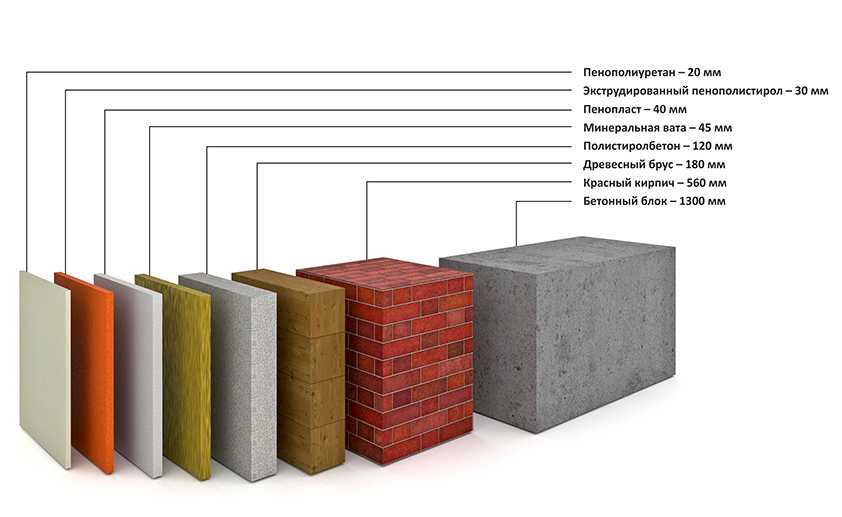

Внешний вид и описание

На первый взгляд экструдированный пенополистирол и пенопласт похожи. Присмотревшись, удастся понять, чем отличается пеноплэкс. Пенопласт представляет собой пенополистирольные шарики, спрессованные в виде плит. Внутри полости заполнены воздухом, что и делает материал легким и позволяет удерживать тепло. Метод производства ЭППС предполагает плавление полистирольных шариков, поэтому на выходе получается более плотный, спрессованный материал, который по внешнему виду похож на застывшую монтажную пену.

Пеноплекс и пенополистирол отличаются по цвету: первый имеет оранжевый оттенок, второй – белый.

Виды материалов

Пенопласт бывает разных видов: полиэтиленовый, полиуретановый, поливинилхлоридный и полистирольный. Для теплоизоляции используют именно последний вид – из полистирольных шариков. Пеноплекс изготавливают разных видов. Возможно приобрести готовые изделия для утепления кровли, стен, фундамента и пр. Производители предлагают специальные линейки для отдельных видов утепления. Пенопласт и пеноплекс имеет различную толщину, что влияет на эксплуатационные качества. Для выбора правильного утеплителя стоит ознакомиться со всеми параметрами.

Для теплоизоляции используют именно последний вид – из полистирольных шариков. Пеноплекс изготавливают разных видов. Возможно приобрести готовые изделия для утепления кровли, стен, фундамента и пр. Производители предлагают специальные линейки для отдельных видов утепления. Пенопласт и пеноплекс имеет различную толщину, что влияет на эксплуатационные качества. Для выбора правильного утеплителя стоит ознакомиться со всеми параметрами.

Вес, толщина, упаковка, цена

Пеноплекс или пенополистирол возможно приобрести различной толщины. Листы обоих утеплителей производятся с параметрами 20, 30, 40, 50, 80, 100 мм. В отдельных случаях возможно изготовление по параметрам заказчика. Этот параметр влияет на вес листа. В среднем показатель для пенопласта составляет 15 кг/м³, для пеноплекса – 28-35 кг/м³.

Пеноплекс реализуют поштучно или в упаковке. Плиты заворачивают в термоусадочную пленку, которая защищает утеплитель от негативного воздействия. Пенопласт отправляют на реализацию упакованным в полиэтиленовые пакеты, соответствующие по размеру параметрам полистирольных плит.

Пенопласт отправляют на реализацию упакованным в полиэтиленовые пакеты, соответствующие по размеру параметрам полистирольных плит.

Поскольку технические характеристики разные, отличаться будет и цена. Пенопласт более дешевый, поскольку теплоизоляционные характеристики лучше у экструдированного пенополистирола. 1 м³ пенополистирола стоит в 1,5 раза меньше, чем пеноплекса. Изделия относятся к средней ценовой категории, но утепление пеноплексом более затратное и более эффективное.

Как производят

Отличия пеноплекса от пенополистирола обусловлены разницей в технологии производства. Основой в этих материалах является полистирол. Методы изготовления утеплителей следующие:

- Полистирол, или пенопласт, получается в результате воздействия на полистирольные гранулы паром. Шарики плотно склеиваются, между ними остаются микропоры. Сами же гранулы внутри пустые, что и делает материал сверхлегким.

- Пеноплекс получают методом экструзии.

Под воздействием температуры и давления при добавлении вяжущего вещества гранулы полистирола расплавляются и склеиваются. В результате образуется утеплитель с плотной структурой и высокой прочностью. При том материал обладает лучшими теплосберегающими характеристиками, по сравнению с пенопластом.

Под воздействием температуры и давления при добавлении вяжущего вещества гранулы полистирола расплавляются и склеиваются. В результате образуется утеплитель с плотной структурой и высокой прочностью. При том материал обладает лучшими теплосберегающими характеристиками, по сравнению с пенопластом.

Нарушении технологии изготовления может сделать пеноплекс или пенопласт неэффективным, даже опасным ля здоровья человека.

Теплопроводность

По теплоизолирующим качествам пеноплекс выигрывает.

Он теплее, поскольку в пенопласте полистирольные шарики прилегают друг к другу не слишком плотно, что влияет на показатель теплопроводности. Экструдированный пенополистирол плотнее, поскольку осуществляется прессование гранул. Если сравниваем необходимое количество утеплителя для достижения одинакового эффекта, пенопласта придется приобрести на 25% больше.

Влагопроницаемость и паропроницаемость

По паропроницаемости утеплители похожи. Показатель практически равен нулю, при этом у пенопласта коэффициент незначительно выше. В связи с этим утепление стен изнутри чаще осуществляют именно пенополистиролом. Что касается влагопроницаемости, то у пеноплекса коэффициент ниже. Пенопласт способен больше впитывать влагу в промежутки между полистирольными шариками. У экструдированного пенополистирола влагопроницаемость равна 0,35%, у пенопласта достигает двух процентов.

Показатель практически равен нулю, при этом у пенопласта коэффициент незначительно выше. В связи с этим утепление стен изнутри чаще осуществляют именно пенополистиролом. Что касается влагопроницаемости, то у пеноплекса коэффициент ниже. Пенопласт способен больше впитывать влагу в промежутки между полистирольными шариками. У экструдированного пенополистирола влагопроницаемость равна 0,35%, у пенопласта достигает двух процентов.

Прочность

Следует сравнить и прочностные характеристики утеплителей. Пенопласт подвержен крошению, легче ломается. Это связано со структурой материала, поскольку он состоит из отельных гранул, соединенных между собой. Экструдированный пенополистирол здесь значительно отличается от пенопласта, так как гранулы расплавлены и склеены. По прочности он превосходит обычный пенополистирол в 6 раз. Важно сравнение прочности на сжатие. Здесь у пенопласта показатель выше, чем у пеноплекса.

Сроки службы

Продолжительность эксплуатации утеплителей отличается. У пенополистирола период составляет более 20 лет. Возможен более продолжительный срок службы у отдельных марок теплоизоляционного материала. У пеноплекса показатель выше. Производители указывают минимальный срок эксплуатации – 50 лет, но при правильном монтаже и надлежащей защите от внешнего негативного влияния период продлевается более чем в два раза.

У пенополистирола период составляет более 20 лет. Возможен более продолжительный срок службы у отдельных марок теплоизоляционного материала. У пеноплекса показатель выше. Производители указывают минимальный срок эксплуатации – 50 лет, но при правильном монтаже и надлежащей защите от внешнего негативного влияния период продлевается более чем в два раза.

Полезные и вредные свойства

Тех, кто применяет пеноплекс или пенополистирол для теплоизоляции, интересует вопрос возможного вреда для здоровья человека. При соблюдении технологии производства материалы становятся безопасными. При монтаже не требуется использовать средства индивидуальной защиты. При превышении срока эксплуатации пенополистирола может начаться разложение пенопласта с выделением вредных веществ, например стирол, аммиак, бензол, что может негативно сказаться на окружающих. Реальную угрозу представляет использование некачественного материала. В Москве и других крупных городах большое количество предложений утеплителей. Чтобы не ошибиться, следует внимательно изучать сопутствующую документацию, отзывы потребителей, ценовое соответствие.

Чтобы не ошибиться, следует внимательно изучать сопутствующую документацию, отзывы потребителей, ценовое соответствие.

Важно отметить, что пенопласт и пеноплекс подвержены воздействию огня. В результате тления утеплители выделяют вредные вещества, которые опасны для человека. Производители работают над снижением уровня горючести путем дополнительной обработки и добавления антипренов в состав материалов.

Полезные свойства утеплителей очевидны – теплый дом с комфортной атмосферой внутри. Пеноплекс и пенопласт отлично сохраняют тепло, обеспечивают звукоизоляцию. При этом работать с ними удобно и просто. Обработка материалов проста, справится с утеплением даже неопытный человек.

Сравнительная таблица

Многим сложно решить, какой материал использовать для утепления: пенопласт или пеноплекс.

Что лучше поможет решить сравнительная таблица утеплителей.

| Свойства | Пенопласт | Пеноплекс |

| Плотность (кг/м³) | 11-40 | 25-47 |

| Прочность на сжатие (МПа) | 0,05-0,16 | 0,2 |

| Предел прочности на изгибе (МПа) | 0,7 | 0,5 |

| Водопоглощение (%) | 1-2 | 0,5 |

| Теплопроводность (Вт/м•°С) | 0,029-0,032 | 0,039 |

| Огнестойкость | Г3-Г4 | Г1-Г4 |

Показатели варьируются в зависимости от типа выбранного утеплителя. Точная информация о характеристиках приобретенного теплоизоляционного материала указывается в технической документации.

Точная информация о характеристиках приобретенного теплоизоляционного материала указывается в технической документации.

Что где лучше применить

Сфера использования обоих утеплителей широкая. Важно правильно определить, какой материал лучше использовать в каждом конкретном случае.

Профессионалы рекомендуют использовать разные утеплители для следующих ситуаций:

- Теплоизоляцию стен снаружи осуществлять с помощью экструдированного пенополистирола, поскольку он менее подвержен горению, имеет более продолжительный срок службы и считается биологически устойчивым.

- Для внутреннего утепления возможно применять оба материала, но использование пенопласта дешевле. Единственный минус – уменьшение полезного пространства внутри помещения.

- При теплоизоляции пола используется исключительно пеноплекс, так как пенопласт не подходит для этой цели из-за чрезмерной хрупкости.

- Кровля может утепляться обоими материалами.

Возможно комбинирование пенопласта и пеноплекса. Эффективным считается сочетание внутренней теплоизоляции пенополистиролом и наружное – пеноплексом.

Возможно комбинирование пенопласта и пеноплекса. Эффективным считается сочетание внутренней теплоизоляции пенополистиролом и наружное – пеноплексом.

Экструдированный и обычный пенополистирол считаются наиболее распространенными материалами ля теплоизоляции.

Что лучше, каждый решает сам, исходя из особенностей конкретной ситуации и финансовых возможностей.

Related Posts

Утепление газобетонного дома Газобетон — весьма популярный и технологичный материал, который используется для строительства примерно…

Утепление фасада панельного дома снаружи Проживание в панельном доме не всегда комфортно, поскольку зимой фасад…

Исторической родиной вентилируемых фасадов является Германия, в которой с пятидесятых годов прошлого века велись разработки…

Обилие материалов для теплоизоляции позволяет подобрать оптимальный вариант для каждого конкретного случая. Наряду с плитными…

Утепление стен кирпичного дома Популярность такого строительного материала как кирпич, обусловливается его технологическими свойствами. Он…

Он…

Оцениваем качества пеноплекса или пенопласта

В современном строительстве используется огромное количество утеплительных материалов (особая популярность у теплоизоляции Baswool). Производят их как из искусственных веществ, так и из природных составляющих.

По части создания утеплителей из искусственных веществ отдельно отличились ученые из Германии. Именно они изобрели современный пенопласт, а также его разновидность – пеноплекс. Вот только многих людей интересует вопрос, какая же разница между этими материалами, и какой из них лучше.

Пенополистирольные плиты разной толщины

В этот статье мы дадим вам ответы на все интересующие вас вопросы по этой теме.

1 Общая информация

Итак, прежде чем приступить непосредственно к сравнению процесса утепления теми или иными материалами, разберемся в том, что они вообще собой представляют.

А структура у пенопласта очень интересная. Дело в том, что это полностью искусственный материал. Производят его из полимерных наполнителей, которые вступают в реакцию с заполняющими их газами, а также специальными образователями пены.

Те в свою очередь, провоцируют постоянное появление мелких пузырей, что насыщаются газом и увеличиваются в размерах.

В итоге на выходе мы получаем полистирольные шарики классического типа. Такие шарики хоть раз в своей жизни, но видел каждый. Они мягкие, практически невесомые, не вбирают воду и используются практически повсеместно.

Из шариков диаметром 3-5 мм собирают плиты для утепления строительных конструкций. Их плотно запрессовывают или переплавляют, чтобы образовать материал нужной консистенции.

Пеноплекс с дюбелями для теплоизоляции с пластиковым гвоздем же является разновидностью пенопласта, хотя его характеристики во многом превышают аналогичные у пенополистирола. Сам по себе пеноплекс – это экструдированный пенополистирол. То есть пенопласт, который прошел процесс переплавки или экструдирования.

Для получения экструдированных образцов пенопласт загружают в экструдер, специальную печь высокого давления. Там сырье переплавляется, уменьшаясь в размерах и наплывая в заготовку.

На выходе получается тот же пенопласт, но уже в виде застывшей пены (по своей структуре он напоминает монтажную пену, только ячейки воздуха в нем еще меньше, они практически неразличимы).

Пример структуры пеноплекса, поры в нем практически не различить

Пеноплекс как и блоки из пеностекла очень прочен и устойчив. Это, наверное, и есть главная разница между ним и пенопластом. Вернее, самый заметный момент, если взглянуть на общие характеристики.

к меню ↑

1.1 Основные свойства пенопласта

Пенопласт, как мы уже говорили, является искусственным материалом из полимеров. А это значит, что он не боится воды, влаги, ему не страшна коррозия или разрушение от внешних факторов.

Все эти факторы, что признаться, очень часто разрушают утеплители другого плана, на пенопласт не влияют совершенно.

Более того, если сравнить пенополистирол и минеральную вату (что до сих пор считается одним из самых практичных и эффективных утеплителей) то можно увидеть, что пенопласт ей практически ни в чем не уступает.

Да, утепление с его помощью будет чуть менее надежным, ведь у него меньше плотность, да и коэффициент теплопроводности немного ниже. Но разница там настолько мелкая, что теплее в доме от использования минваты не станет.

Некоторым может показаться, что в сочетании с крайне низкой ценой, а разница там действительно существенна, пенопласт является наилучшим утеплителем для конструкций. Но есть у него свои недостатки.

Так, пенопласт как и фольгированный утеплитель не используют для отделки пола. Это связано с его слабой прочностью. Под весом человека он продавливается. Ну и отметим, что пенопласт паронепроницаем. То есть пар через него не проходит, а блокируется.

Это уже интересный момент, ведь именно на него обращают внимание, когда говорят, что минвата лучше пенопласта. И действительно, отличие в паропроницаемости имеет свое значение.

Если вы используете при постройке конструкции, что в последствии будут дышать, то утепление стен пенопластом заблокирует этот процесс.

Обычные пенополистирольные шарики

Даже хуже, пар изнутри дома будет выходить наружу, а там блокироваться пенопластом, и оставаться внутри стен. Что, конечно же, приведет к накоплению в них влаги и постепенному, хоть и очень медленному гниению.

В недостатки пенопласта также можно записать его горючесть. Этот материал серьезно плавится и даже горит, вернее, поддерживает огонь. Как видите, при всех его достоинствах, включая действительно важные, есть у пенопласта и свои недостатки.

к меню ↑

1.2 Характеристики пенопласта

Рассмотрим теперь основные характеристики пенопласта. Тем более что их у него не так много и все они в открытом доступе.

Мы не будем рассматривать абсолютно все показатели, а только лишь самые важные, чтобы затем провести сравнение.

- Теплопроводность как у большинства материалов для утепления потолка – 0,04 Вт/м;

- Диапазон рабочих температур – от -40 до +70 градусов;

- Плотность на сжатие – 7-9 т/м 2 ;

- Коэффициент водопоглощения – 2,1%;

- Срок безопасной рабочей эксплуатации – 20-30 лет;

- Класс горючести – горючий;

- Рабочая толщина утеплителя в стандартных условиях – от 10 см.

Как видим, характеристики у этого материла вполне приемлемы. В сочетании с низкой ценой, это может стать решающим фактором, что приведет вас к решению покупки пенопласта.

Но для начала оцените характеристики пеноплекса, они тоже крайне занимательны.

к меню ↑

1.3 Основные свойства пеноплекса

Утепление пола на балконе с помощью пеноплекса

Между экструдированным пенополистиролом и пенопластом есть довольно серьезная разница. Про способы их создания мы уже говорили. Если пенопласт собирают из отдельных шариков, то пеноплекс переплавляют, образуя крайне прочную конструкцию.

Такие утеплители уже можно без каких-либо опасений использовать для утепления пола. Причем для обработки пола их можно применять даже без монтажа полноценного каркаса.

Вес от внешнего слоя пола будет равномерно распределяться по плитам, а их прочность не даст вам возможности продавить конструкцию.

Плюс отметим, что улучшенные показатели теплопроводности сказываются на рабочей толщине утеплителя. То есть он лучше выполняет свои функции и требуется в меньших количествах.

То есть он лучше выполняет свои функции и требуется в меньших количествах.

Там, где для утепления пола пенопластом и утепления потолков в частном доме приходилось использовать плиты толщиной в 8-11 см, для отделки пола экструдированным пенополистиролом хватит и 3-4 см. Причем основание в данном случае будет даже теплее, так как пеноплекс практически идеально изолирует поверхность.

Чего только стоит тот факт, что именно его в большинстве случаев используют на крайнем севере, где температура зимой падает до критических отметок. И даже там люди редко используют плиты толщиной больше 10 см.

Также пеноплекс перебирает на себя практически все положительные характеристики пенопласта, только они у него проявляются лучше.

Что же до негативных, то мы уже отметили его повышенную прочность и сопротивление разрушениям. Горит пеноплекс тоже намного хуже.

Единственный его недостаток, что напрямую перекочевал от предка – это паронепроницаемость. Здесь у пеноплекса все так же плохо, как и у пенопласта.

Ну и не стоит забывать про цену. Если пенополистирол стандартного типа подкупал людей своей крайне низкой ценой, то пеноплекс во многом даже дороже минваты.

Хотя тут стоит понимать, что его дороговизна совершенно оправдана. Поэтому решать, что лучше для вас, нужно будет в индивидуальном порядке.

к меню ↑

1.4 Характеристики пеноплекса

Что же до характеристик пеноплекса, то рассмотреть их тоже нужно в обязательном порядке.

Плиты из обычного пенопласта

- Теплопроводность — 0,029-0,03 Вт/м;

- Диапазон рабочих температур 0 от -50 до +75 градусов по Цельсию;

- Плотность на сжатие – 20-22 т/м 2 ;

- Коэффициент водопоглощения – 0,5%;

- Класс горючести – Г3 как у потолочной плитки из пенополистирола;

- Срок эксплуатации – от 50 лет;

- Рабочая толщина утеплителя – 3-5 см.

2 Сравнение утеплителей и их свойств

Как видите, характеристики у этих утеплителей во многом схожи. При первом взгляде становится очевидно, что по сухим расчетам лучше все-таки пеноплекс. Он имеет лучший показатель теплопроводности, рабочий слой утеплителя в нем почти в 2 раза меньше.

Он имеет лучший показатель теплопроводности, рабочий слой утеплителя в нем почти в 2 раза меньше.

Он почти в 4 раза слабее поглощает влагу, а если быть откровенным, то не поглощает ее вообще. При этом его слабая горючесть тоже является большим преимуществом, особенно если сравнивать с горючестью пенопласта.

Не будем забывать и про плотность пеноплекса. Она у него примерно в 2.5 раза выше, чем у обычного пенополистирола. На практике, если по пенопласту можно ходить, частично продавливая его, то пеноплекс не боится даже длительных серьезных нагрузок.

Неудивительно, что пеноплекс используют для утепления пола, а вот обычный пенопласт предпочитают в подобных работах не использовать.

Но тут надо понимать, что в общем, показатели пеноплекса хоть и лучше, но по основным статьям они мало чем отличаются. Тогда стоит ли платить больше?

Ведь если вам нужен утеплитель для стен, то тут ни его прочность, ни коэффициент водопоглощения серьезной роли не играет. Равно как и толщина рабочего слоя. А вот цена будет иметь значение.

А вот цена будет иметь значение.

Поэтому мы советуем использовать пеноплекс для наружной отделки, защиты пола, а также в ситуации, когда у вас есть деньги и желание пользоваться действительно качественным утеплителем.

Во всех остальных случаях хватит и пенопласта. Только для отделки фасадов его лучше не применять, так как это не лучшим образом влияет на пожарную безопасность дома.

к меню ↑

2.1 Сравнение горючести пенопласта и пеноплекса (видео)

Пенопласт или Пеноплекс – в чем разница: характеристики утеплителей, технология изготовления

В строительстве широко применяется утепление материалами из полистиролов — термопластических полимеров, переходящих при нагревании в вязкое состояние и поддающихся формованию. Пластмассы наполняются газом и приобретают структуру застывшей пены. Полученный материал очень легкий, что хорошо при монтаже, и обладает низкой теплопроводностью благодаря тому, что более чем на 90 % состоит из воздуха. Выпускается в виде плит 1200х600 мм (Пеноплэкс) или 2000х1000, 1000х1000, 1000х500 (пенопласт), толщиной от 10 до 100 мм.

Выпускается в виде плит 1200х600 мм (Пеноплэкс) или 2000х1000, 1000х1000, 1000х500 (пенопласт), толщиной от 10 до 100 мм.

Оглавление:

- Сравнение технологий изготовления

- Обзор технических характеристик

Технология производства

И один и другой утеплитель получают из полистирола, чем объясняются схожие характеристики. Они не подвержены гниению и биораспаду, хорошо поддаются механической обработке, не впитывают воду и не растворяются в ней. Но пенопласт, как и Пеноплекс, разрушается такими жидкостями, как: ацетон, бензол, дихлорэтан, бензин. При установке теплоизоляции важно правильно выбрать сопутствующие материалы: клей или лакокрасочное покрытие. Кроме того, пенопласт и Пеноплекс портятся под воздействием ультрафиолета и при хранении их необходимо закрывать от дневного света. По этой же причине, если утепление устанавливается снаружи здания, обязательны дальнейшие отделочные работы.

Полистирол — легковоспламеняющееся вещество, для снижения пожароопасности в его состав включаются антипирены. Пенопласт выпускается двух видов: со специальными добавками для уменьшения горючести или без них. Согласно ГОСТ 15588-86, в обозначении типа плиты (ПСБ-С или ПСБ) буква С символизирует наличие антипиренов. Однако как пенопласт, так и Пеноплекс недопустимо использовать для теплоизоляции участков помещений вблизи печей, каминов, газовых приборов и других источников открытого огня. От технологии изготовления изоляционных материалов зависят их следующие характеристики:

- прочность;

- водопоглощение;

- паропроницаемость;

- теплопроводность.

Пенопласт производят из гранул полистирола, в которых равномерно растворена легкокипящая жидкость. Нагревание приводит к ее вспениванию и увеличению микрочастиц в 10–30 раз, одновременно осуществляется их спекание и формование блока, который затем нарезается на плиты нужной толщины. В итоге, пенопласт состоит из шариков с непроницаемой оболочкой и микропорами внутри. Однако между отдельными гранулами остаются пустоты и связь недостаточно прочна.

В итоге, пенопласт состоит из шариков с непроницаемой оболочкой и микропорами внутри. Однако между отдельными гранулами остаются пустоты и связь недостаточно прочна.

Пеноплекс (экструдированный пенополистирол или ЭППС) изготавливается другим способом: частицы исходного вещества, в результате нагревания, превращаются в однородную текучую массу, которая после вспенивания выдавливается через формующий экструдер. В помещении будет теплее, если для изоляции использовать материал, полученный по этой технологии.

Благодаря однородной структуре, любая плита Пеноплекса прочнее пенопласта самой высокой плотности (см. таблицу). Так, экструдированный пенополистирол марки Стена выдерживает нагрузку 0,2 МПа, тогда как ПСБ-С-50, который значительно плотнее и тяжелее, лишь 0,16 МПа. Тем не менее, пенопласт обладает достаточной прочностью и оба материала можно использовать для организации теплоизоляции пола в жилых помещениях. В этом случае вполне допустимо выбрать те варианты, стоимость которых ниже.

Технические характеристики Пеноплекса и пенопласта:

| Наименование | Плотность, кг/м3 | Прочность на сжатие,МПа | Водопоглощение за 24 часа, в % к объему | Паропроницаемость, мг/(м·ч·Па) | Удельная теплопроводность, Вт/(м·К) |

| Пеноплэкс | |||||

| Стена | 25,0–32,0 | 0,20 | 0,4 | 0,008 | 0,030 |

| Фундамент | 29,0–33,0 | 0,27 | 0,007 | 0,033 | |

| Кровля | 28,0–38,0 | 0,25 | 0,030 | ||

| 45 | 38,1–45,0 | 0,50 | 0,2 | ||

| Пенопласт | |||||

| ПСБ-С-15 | до 15,0 | 0,04 | 4 | 0,230 | 0,043 |

| ПСБ-С-25 | 15,1–25,0 | 0,08 | 3 | 0,041 | |

| ПСБ-С-35 | 25,1–35,0 | 0,14 | 2 | 0,038 | |

| ПСБ-С-50 | 35,1–50,0 | 0,16 | 0,041 | ||

Водопоглощение и паропроницаемость

Столь существенная разница в значениях этих показателей (см. таблицу) также обусловлена различными технологиями производства изоляционных плит. В пустоты между гранулами пенопласта может проникать жидкость и пар. Пеноплекс же почти не пропускает ни воздух, ни воду, а то несущественное водопоглощение (0,2–0,4 % от объема), о котором говорится в технических характеристиках, объясняется тем, что влагой заполняются открытые поры на поверхностях материала. Причем, его значение практически не меняется с течением времени. Так, количество воды, которое поглощает Пеноплекс за 28 суток, не превышает 0,4–0,5 % от общего объема плиты, тогда как пенопласт набирает 2–4 % за 24 часа.

таблицу) также обусловлена различными технологиями производства изоляционных плит. В пустоты между гранулами пенопласта может проникать жидкость и пар. Пеноплекс же почти не пропускает ни воздух, ни воду, а то несущественное водопоглощение (0,2–0,4 % от объема), о котором говорится в технических характеристиках, объясняется тем, что влагой заполняются открытые поры на поверхностях материала. Причем, его значение практически не меняется с течением времени. Так, количество воды, которое поглощает Пеноплекс за 28 суток, не превышает 0,4–0,5 % от общего объема плиты, тогда как пенопласт набирает 2–4 % за 24 часа.

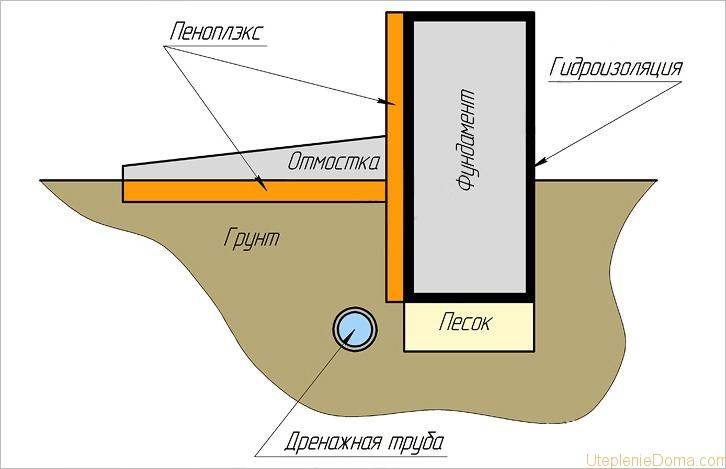

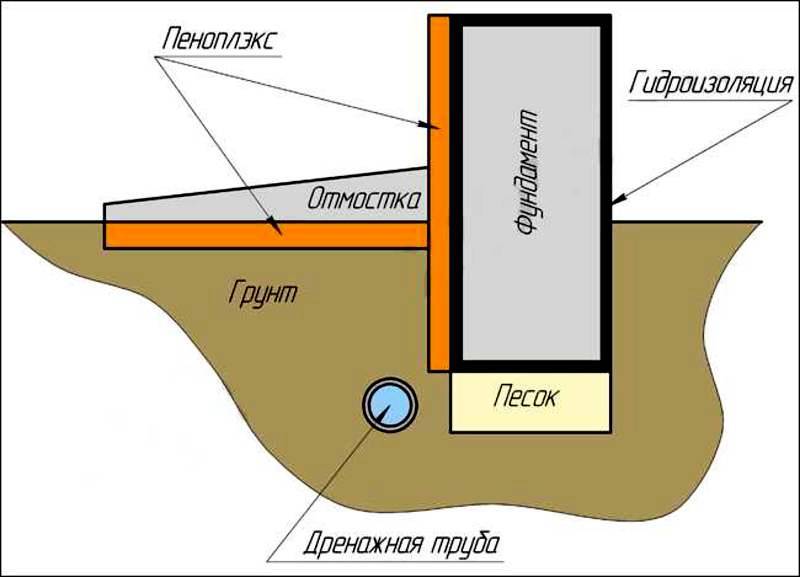

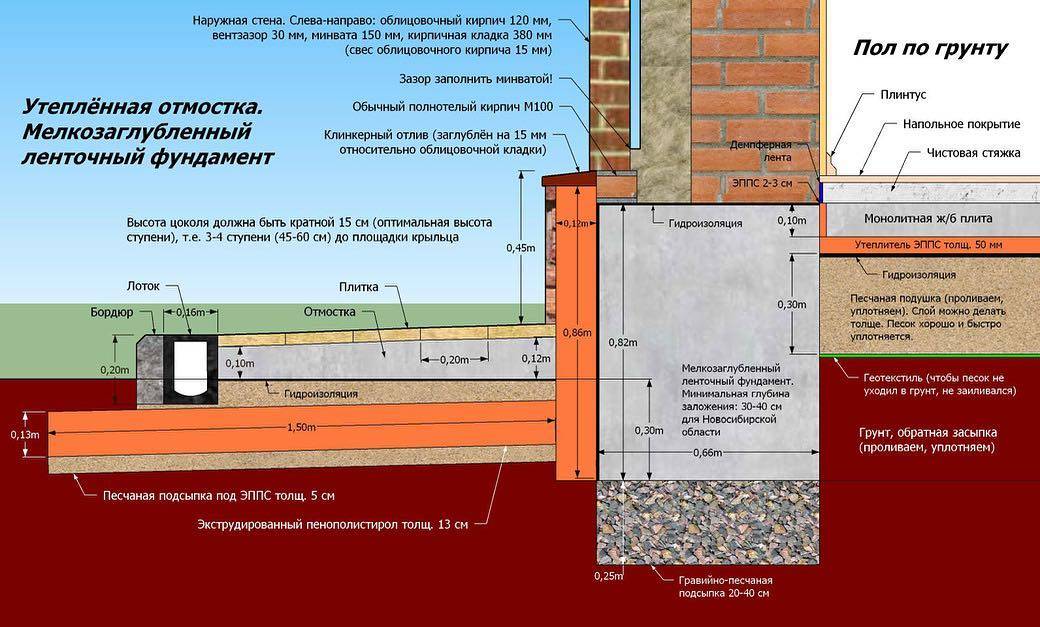

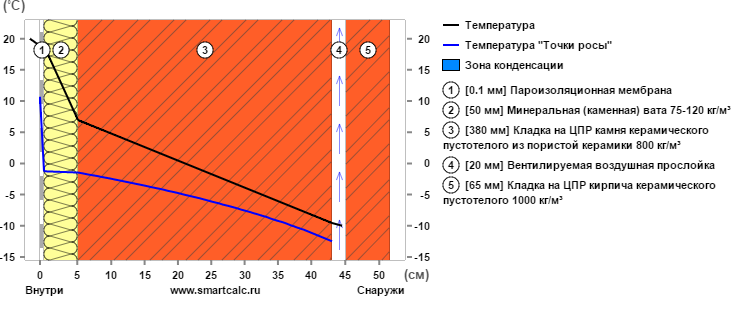

Низкий показатель впитывания жидкости имеет решающую роль, если необходимо провести утепление фундамента, цоколя и отмостки вокруг дома, так как материал соприкасается с грунтом. В этом случае, безусловно, лучше использовать Пеноплекс. Однако пожароопасность утеплителя, который закапывается в землю, становится несущественной, и можно выбрать немодифицированный вариант без антипиреновых добавок, если цена на него меньше. Пенопласт же лучше подходит для теплоизоляции наружных стен выше уровня земли, благодаря своей воздухопроницаемости. Его применение позволяет отказаться от установки дополнительной пароизоляции внутри помещения.

Пенопласт же лучше подходит для теплоизоляции наружных стен выше уровня земли, благодаря своей воздухопроницаемости. Его применение позволяет отказаться от установки дополнительной пароизоляции внутри помещения.

Когда нужно провести утепление жилой комнаты, но сделать это снаружи невозможно, лучше взять не пропускающий воздух Пеноплекс (во избежание смещения точки росы). По этой же причине он предпочтительнее для балкона или внутренних стен гаража. А для теплоизоляции бассейна, пола в ванной комнате или кухне, Пеноплекс лучше пенопласта, так как практически не впитывает жидкость. Высокая прочность, легкость, долговечность, водонепроницаемость и низкие затраты на производство позволяют широко использовать его в вагоно-, судо- и авиастроении. Кроме того — с целью защиты от промерзания и морозного пучения грунта, Пеноплэкс применяют для утепления:

- автомобильного и железнодорожного полотна;

- взлетных полос аэропортов;

- спортивных площадок.

Теплопроводность

Величина показателя характеризует способность пенопласта и Пеноплекса задерживать холод. Чем меньше значение (см. таблицу), тем теплее будет в доме, для изоляции которого использован материал одной и той же толщины. Здесь Пеноплекс имеет явное преимущество, кроме того — плиты со стыковочными пазами легко устанавливаются и отпадает необходимость применения монтажной пены. Отсутствуют мостики холода, в помещении значительно теплее, что позволяет снизить расходы на его обогрев.

При производстве пенопластовых плит такой же формы проводится дополнительная технологическая операция (фрезеровка краев), соответственно увеличиваются затраты материала и его цена. Одновременно на глубину паза уменьшаются и рабочие размеры, что важно учесть при расчетах нужного количества теплоизоляции.

Теплопроводность пенопласта 100 мм

Содержание

- Общее описание

- Характеристики теплопроводности пенопласта

- Какие листы выбрать?

- Показатели для разных марок пенополистирола

Пенопласт имеет следующие преимущества перед другими утеплительными материалами: экологичность, лёгкость, гигроскопичность, невысокая стоимость. Однако, главное достоинство — низкая теплопроводность пенопласта, которая делает его одним из наиболее распространенных теплоизолирующих материалов.

Однако, главное достоинство — низкая теплопроводность пенопласта, которая делает его одним из наиболее распространенных теплоизолирующих материалов.

Общее описание

Пенопласт представляет собой плиты различной толщины, состоящие из вспененного материала – полимера. Теплопроводность пенопласта обеспечивается воздухом, из которого он состоит на 95-98%, т.е. газа, который не пропускает тепло.

Так как пенопласт в своей основе состоит из воздуха, то он имеет крайне низкую плотность, и, соответственно, малый удельный вес. Также пенопласт обладает очень хорошей звукоизоляцией (тонкие перегородки ячеек, заполненные воздухом – очень плохой проводник звуков).

В зависимости от исходного сырья (полимера) и процессов изготовления, можно производить пенопласт разной плотности, устойчивости к воздействию механических факторов, устойчивости к иным видам воздействия. В связи с вышеперечисленным, обусловливается выбор определенного вида пенопласта и его применение.

Характеристики теплопроводности пенопласта

Для того чтобы рассмотреть такую характеристику, как теплопроводность пенопласта, разберемся для начала, что из себя представляет в принципе теплопроводность материалов. Теплопроводностью называют количественную характеристику способности тела проводить тепло.

Теплопроводностью называют количественную характеристику способности тела проводить тепло.

Это количество тепловой энергии (Ватт), которое любой материал способен провести через себя (метр), при определенной температуре (С) за определенное время. Обозначается — λ и выражается Вт/м•С.

Определим оптимальные размеры данного утеплителя исходя из его теплопроводных характеристик. На рынке стройматериалов большое множество различных утеплителей. Пенопласт, как мы уже знаем, обладает теплопроводностью очень низкой, но эта величина зависит от марки материала.

Например, пенопласт марки ПСБ-С 50 имеет плотность 50 кг/м3. Таким образом, его теплопроводность составляет 0,041 Вт/м•С (данные указаны при 20-30 С). Для пенопласта марки ПСБ-С 25 значение будет 0,041 Вт/м•С, а марки ПСБ-С 35 – 0,038 Вт/м•С. Приведенные величины коэффициентов теплопроводности указаны для пенопласта одинаковой толщины.

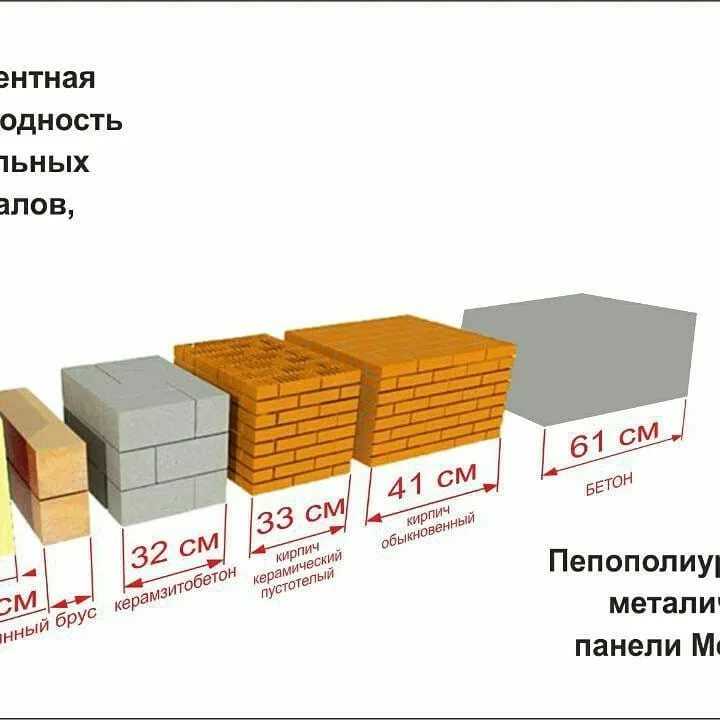

Наиболее заметна теплопроводность пенопласта при сопоставлении значений с другими теплоизоляционными материалами. К примеру, лист пенопласта 30-40 мм аналогичен объёму минваты в несколько раз большей, а толщина листа 150 мм заменяет 185 мм пенополистирола. Конечно, есть материалы, у которых коэффициент ниже. К таким относится и пеноплекс. 30 мм пеноплекса смогут заменить 40 мм пенопласта, при аналогичных условиях.

К примеру, лист пенопласта 30-40 мм аналогичен объёму минваты в несколько раз большей, а толщина листа 150 мм заменяет 185 мм пенополистирола. Конечно, есть материалы, у которых коэффициент ниже. К таким относится и пеноплекс. 30 мм пеноплекса смогут заменить 40 мм пенопласта, при аналогичных условиях.

Какие листы выбрать?

Чтобы добиться наиболее эффективной теплоизоляции стены, необходимо правильно рассчитать толщину используемого утеплителя. Для примера рассчитаем, какой толщины нужен утеплитель для стены толщиной в один кирпич.

Сначала необходимо узнать общее теплосопротивление. Это постоянное значение, зависящее от климатических условий в определенной области страны. На юге России она составляет 2,8 кВт/м2, для полосы умеренного климата — 4,2 кВт/м2. Затем найдем теплосопротивление кирпичной кладки: R = p/k, где p – толщина стены, а k – коэффициент, указывающий, насколько сильно стена проводит тепло.

Имея начальные данные, мы можем узнать, какое теплосопротивление утеплителя необходимо использовать, применив формулу p=R*k. где R — общее теплосопротивление, а k — значение теплопроводности утеплителя.

где R — общее теплосопротивление, а k — значение теплопроводности утеплителя.

Возьмем для примера пенопласт марки ПСБ-С 35, имеющий плотность 35 кг/м3 для стены, толщиной в один кирпич (0,25 м) в регионе средней полосы России. Общее теплосопротивление имеет значение 4,2 кВт/м2.

Для начала необходимо узнать теплосопротивление нашей стены (R1). Коэффициент для силикатного пустотного кирпича составляет 0,76 Вт/м•С (k1), толщина – 0,25 м (p1). Находим теплосопротивление:

R1 = p1 / k1 = 0,25 / 0,76 = 0,32 (кВт/м2).

Теперь находим теплосопротивление для утеплителя (R2):

R2 = R – R1 = 4.2 – 0,32 = 3,88 (кВт/м2)

Значение теплосопротивления пенопласта ПСБ-С 35 (k2) равен 0,038 Вт/м•С. Находим требуемую толщину пенопласта (p2):

p2 = R2*k2 = 3.88*0.038 = 0.15 м.

Вывод: при заданных условиях нам необходим пенопласт ПСБ-С 35 15 см.

Аналогичным способом можно сделать расчеты для любого материала, используемого в качестве утеплителя. Коэффициенты теплопроводности разных строительных материалов можно найти в специальной литературе или в сети Интернет.

Коэффициенты теплопроводности разных строительных материалов можно найти в специальной литературе или в сети Интернет.

Немного об утеплении. Рассмотрим теплопроводность пенопласта 50 мм в сравнении. Таблицу целиком приводить не будем, озвучим лишь некоторые основные моменты.

Почему теплопроводность пенопласта целесообразно рассматривать именно в сравнении с другими видами теплоизоляторов? И почему для анализа выбрано изделие толщиной 50 мм?

На второй вопрос ответ прост. Листы этой толщины пользуются наибольшей популярностью в малоэтажном строительстве. Причем идет продукт на утепление как внутренних, так и наружных стен. Следует сказать, что такие листы помимо выполнения своей основной функции по теплозащите еще и великолепно снижают передачу нежелательных шумов.

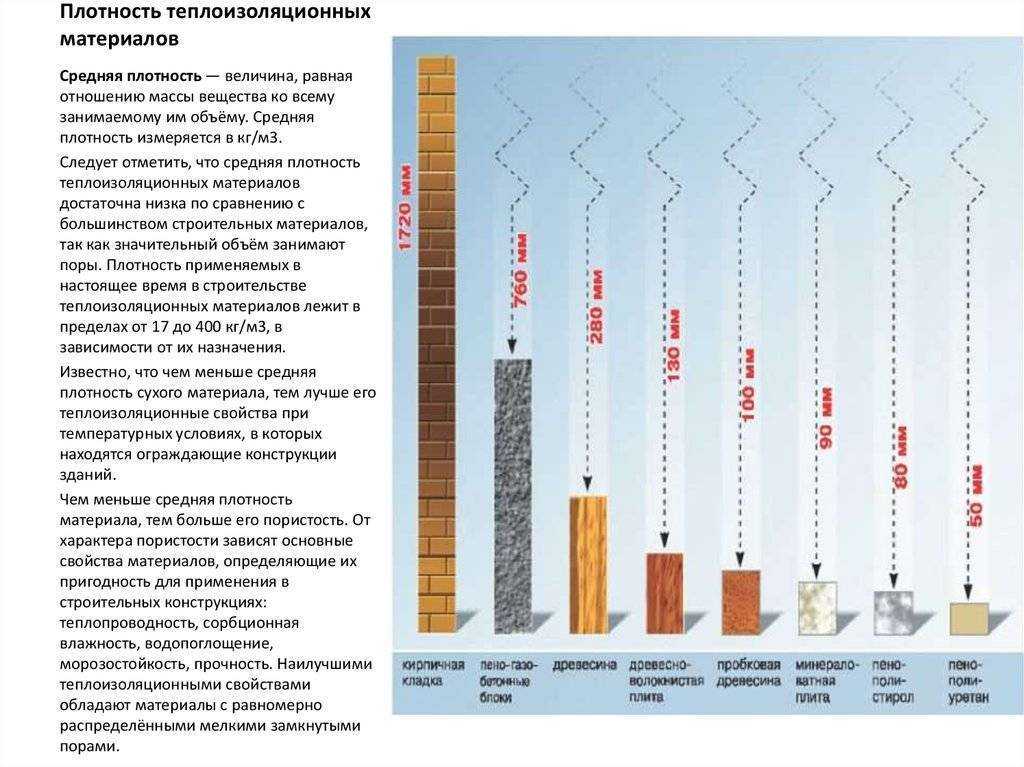

А при чем тут сравнение с остальными видами утеплителя? Оно наглядно показывает, что пенопласт 50 мм значительно превосходит остальных конкурентов.

Происходит это из-за того, что данный материал практически весь состоит из воздуха. А воздух, как известно, обладает чрезвычайно низкой теплопроводностью, порядка 0,027Вт/мК.

А воздух, как известно, обладает чрезвычайно низкой теплопроводностью, порядка 0,027Вт/мК.

Средние же значения этой величины для пенопласта колеблются в пределах 0,037Вт/мК-0,043Вт/мК. Если изобразить сравнение теплоизолирующих материалов в графическом виде, картинка будет выглядеть примерно вот так.

Наш продукт явно вне конкуренции.

Но какова теплопроводность пенопласта 50 мм в сравнении с остальными утеплителями в цифровом выражении? В табличном виде?

Ведь именно такой формат наиболее нагляден?

Если расставить приоритеты по коэффициенту теплопередачи, таблица будет смотреться так.

Но все это, так сказать, теория. В которую вдаваться обычному застройщику неинтересно. Его интересуют практические значения теплопроводности пенопласта (допустим, толщиной 50) в сравнении с другими изоляторами. Озвучиваем несколько цифр.

- Лист пенопласта 50 мм (по СНиП РФ) по теплоизолирующим свойствам равнозначен кирпичной кладке толщиной 850 мм.

- Такой же лист будет эквивалентен вдвое большему объему минеральной ваты.

- Плита пенопласта 100 мм эквивалентна слою 123 мм вспененного пенополистирола.

Можно, конечно, еще порыться в таблицах и справочниках, произвести сравнение, сделать выводы. Но мы одним предложением выразим суть вопроса.

Если для сохранения определенного значения величины энергосбережения потребен слой дерева 45 см или кирпича 201 см, то пенопласта — всего лишь 12 см, благодаря его низкой теплопроводности.

Эффективность – первое, что мы ищем, выбирая утеплитель. Разнообразные материалы изначально оцениваются именно по этому критерию, и только потом в дело вступают другие характеристики, особенность монтажа и стоимость. Сегодня мы рассмотрим теплопроводность пенопласта как самого доступного по цене и потому востребованного, а также сравним его с иными видами изоляции.

Теплопроводность – величина, обозначающая количество тепла (энергии), проходящего за час сквозь 1 м любого тела при определенной разнице температур с одной и другой его стороны. Она измеряется и рассчитывается для нескольких исходных условий эксплуатации:

Она измеряется и рассчитывается для нескольких исходных условий эксплуатации:

- При 25±5 °С – это стандартный показатель, закрепленный в ГОСТах и СНиП.

- «А» – так обозначается сухой и нормальный режим влажности в помещениях.

- «Б» – в эту категорию относят все прочие условия.

Собственно теплопроводность гранул пенопласта, спрессованных в легкую плиту, не так важна сама по себе, как в связке с толщиной утеплителя. Ведь основная цель – добиться оптимального уровня сопротивления всех слоев стены в соответствии с требованиями для конкретного региона. Для получения первоначальных цифр достаточно будет воспользоваться самой простой формулой: R = p÷k.

- Сопротивление теплопередаче R можно найти в специальных таблицах СНиП 23-02-2003, к примеру, для Москвы принимают 3,16 м·°С/Вт. И если основная стена по своим характеристикам недотягивает до этого значения, разницу должен перекрыть именно утеплитель (минвата или тот же пенопласт).

- Показатель р – обозначает искомую толщину изолирующего слоя, выраженную в метрах.

- Коэффициент k – как раз и дает представление о проводимости тел, на которую мы ориентируемся при выборе.

Теплопроводность самого материала проверяют с помощью нагрева одной стороны листа и измерения количества энергии, переданной методом кондукции на противоположную поверхность в единицу времени.

Показатели для разных марок пенополистирола

Из приведенной упрощенной формулы можно заключить, что чем тоньше лист утеплителя, тем меньшей эффективностью он обладает. Но кроме обычных геометрических параметров на конечный результат оказывает влияние и плотность пенопласта, хоть и незначительно – всего в пределах 1-5 тысячных долей. Для сравнения возьмем две близкие по марке плиты:

- ПСБ-С 25 проводит 0,039 Вт/м·°С.

- ПСБ-С 35 при большей плотности – 0,037 Вт/м·°С.

А вот с изменением толщины разница становится куда более заметной. К примеру, у самых тонких листов в 40 мм при плотности 25 кг/м 3 показатель теплопроводности может составлять 0,136 Вт/м·°С, а 100 мм того же пенополистирола пропускают всего 0,035 Вт/м·°С.

Зависимость нелинейная, что связано с особенностью кондуктивной передачи. Но поскольку коэффициент высчитывается в единицу времени, а плотность материала остается неизменной, разница температур с внешней поверхностью при «продвижении» энергии сквозь плиту становится все меньше. И если толщина пенополистирола оказывается значительной, тепло просто не успевает передаться обратной стороне, что, в общем-то, и требуется от хорошей изоляции.

Сравнение с другими материалами

Средняя теплопроводность ПСБ лежит в пределах 0,037-0,043 Вт/м·°С, на него и будем ориентироваться. Здесь пенопласт в сравнении с минватой из базальтовых волокон, кажется, выигрывает незначительно – у нее примерно те же показатели. Правда, при вдвое большей толщине (95-100 мм против 50 мм у полистирола). Также принято сопоставлять проводимость утеплителей с различными стройматериалами, необходимыми для возведения стен. Хотя это и не слишком корректно, но весьма наглядно:

1. Красный керамический кирпич имеет коэффициент теплопередачи 0,7 Вт/м·°С (в 16-19 раз больше, чем у пенопласта). Проще говоря, чтобы заменить 50 мм утеплителя понадобится кладка толщиной около 80-85 см. Силикатного и вовсе нужно не меньше метра.

Красный керамический кирпич имеет коэффициент теплопередачи 0,7 Вт/м·°С (в 16-19 раз больше, чем у пенопласта). Проще говоря, чтобы заменить 50 мм утеплителя понадобится кладка толщиной около 80-85 см. Силикатного и вовсе нужно не меньше метра.

2. Массив дерева в сравнении с кирпичом в этом плане получше – здесь всего 0,12 Вт/м·°С, то есть втрое выше, чем у пенополистирола. В зависимости от качества леса и способа возведения стен, эквивалентом ПСБ толщиной 5 см может стать сруб шириной до 23 см.

Куда логичнее сравнивать стиролы не с минватой, кирпичом или деревом, а рассматривать более близкие материалы – пенопласт и Пеноплекс. Оба они относятся к вспененным полистиролам и даже изготавливаются из одних и тех же гранул. Вот только разница в технологии их «склеивания» дает неожиданные результаты. Причина в том, что шарики стирола для производства Пеноплекса с введением порообразователей одновременно обрабатываются давлением и высокой температурой. В итоге пластичная масса приобретает большую однородность и прочность, а пузырьки воздуха равномерно распределяются в теле плиты. Пенопласт же просто обдается паром в форме, как поп-корн, поэтому связи между вспученными гранулами оказываются слабее.

Пенопласт же просто обдается паром в форме, как поп-корн, поэтому связи между вспученными гранулами оказываются слабее.

Как следствие, теплопроводность Пеноплекса – экструдированного «родственника» ПСБ – тоже заметно улучшается. Она соответствует показателям 0,028-0,034 Вт/м·°С, то есть 30 мм хватит, чтобы заменить 40 мм пенопласта. Однако сложность производства увеличивает и стоимость ЭППС, так что на экономию рассчитывать не стоит. Кстати, здесь есть один любопытный нюанс: обычно экструдированный пенополистирол немного теряет в эффективности при увеличении плотности. Но при введении в состав Пеноплекса графита эта зависимость практически исчезает.

Впрочем, если вопрос высокой прочности на повестке дня не стоит, и вам нужен просто хороший утеплитель, проще и дешевле действительно купить пенопласт. В сравнении с такими материалами, как минвата, дерево и керамический кирпич, он безусловно хорош. Главное – не использовать его на пожароопасных объектах и всегда стараться выполнять теплоизоляцию снаружи зданий.

Цены на листы пенопласта 1000х1000 мм (рубли):

Теплопроводность и плотность пенопласта – Блог о строительстве

Представлена сравнительная таблица значений коэффициента теплопроводности, плотности пеноплэкса и пенополистирола ПСБ различных марок в сухом состоянии при температуре 20…30°С.

Указан также диапазон их рабочей температуры.Теплоизоляцию пеноплэкс, в отличие от беспрессового пенополистирола ПСБ, производят при повышенных температуре и давлении с добавлением пенообразователя и выдавливают через экструдер. Такая технология производства обеспечивает пеноплэксу закрытую микропористую структуру.Пеноплэкс, по сравнению с пенополистиролом ПСБ, обладает более низким значением коэффициента теплопроводности λ, который составляет 0,03…0,036 Вт/(м·град). Теплопроводность пеноплэкса приблизительно на 30% ниже этого показателя у такого традиционного утеплителя, как минеральная вата.

Следует отметить, что коэффициент теплопроводности пенополистирола ПСБ в зависимости от марки находится в пределах 0,037…0,043 Вт/(м·град). Плотность пеноплэкса ρпо данным производителя находится в диапазоне от 22 до 47 кг/м3в зависимости от марки. Показатели плотности пенополистирола ПСБ ниже — плотность самых легких марок ПСБ-15 и ПСБ-25 может составлять от 6 до 25 кг/м3, соответственно.Максимальная температура применения пенополистирола пеноплэкс составляет 75°С.У пенопласта ПСБ она несколько выше и может достигать 80°С. При нагревании выше 75°С пеноплэкс не плавится, однако ухудшаются его прочностные характеристики.

Плотность пеноплэкса ρпо данным производителя находится в диапазоне от 22 до 47 кг/м3в зависимости от марки. Показатели плотности пенополистирола ПСБ ниже — плотность самых легких марок ПСБ-15 и ПСБ-25 может составлять от 6 до 25 кг/м3, соответственно.Максимальная температура применения пенополистирола пеноплэкс составляет 75°С.У пенопласта ПСБ она несколько выше и может достигать 80°С. При нагревании выше 75°С пеноплэкс не плавится, однако ухудшаются его прочностные характеристики.

Насколько при таких условиях увеличивается коэффициент теплопроводности этого теплоизоляционного материала, производителем не сообщается.Теплопроводность и плотность пеноплэкса и пенополистирола ПСБМарка пенополистиролаλ, Вт/(м·К)ρ, кг/м3tраб, °СПеноплэксПлиты Пеноплэкс комфорт0,0325…35-100…+75Пеноплэкс Фундамент0,0329…33-100…+75Пеноплэкс Кровля0,0326…34-100…+75Сегменты Пеноплэкс марки 350,0333…38-60…+75Сегменты Пеноплэкс марки 450,0338…45-60…+75Пеноплэкс Блок0,036от 25-100…+75Пеноплэкс 450,0340…47-100…+75Пеноплэкс Уклон0,03от 22-100…+75Пеноплэкс Фасад0,0325…33-100…+75Пеноплэкс Стена0,0325…32-70…+75Пеноплэкс Гео0,0328…36-100…+75Пеноплэкс Основа0,03от 22-100…+75Пенополистирол ПСБ (пенопласт)ПСБ-150,042…0,043до 15до 80ПСБ-250,039…0,04115…25до 80ПСБ-350,037…0,03825…35до 80ПСБ-500,04…0,04135…50до 80Следует отметить, что теплоизоляция пеноплэкс благодаря своей закрытой микропористой структуре практически не впитывает влагу, не подвергается воздействию плесени, грибков и других микроорганизмов, является экологичным и безопасным для человека утеплителем. Кроме того, экструдированный пенополистирол пеноплэкс обладает достаточно высокой химической стойкостью ко многим используемым в строительстве материалам. Однако некоторые органические вещества и растворители, приведенные в таблице ниже, могут привести к размягчению, усадке и даже растворению теплоизоляционных плит.Химическая стойкость теплоизоляции пеноплэксВысокая хим. стойкостьНизкая хим.

Кроме того, экструдированный пенополистирол пеноплэкс обладает достаточно высокой химической стойкостью ко многим используемым в строительстве материалам. Однако некоторые органические вещества и растворители, приведенные в таблице ниже, могут привести к размягчению, усадке и даже растворению теплоизоляционных плит.Химическая стойкость теплоизоляции пеноплэксВысокая хим. стойкостьНизкая хим.

стойкостьКислоты (органические и неорганические)Ароматические углеводороды (бензол, толуол, ксилол)Растворы солейАльдегиды (формальдегид, формалин)Едкие щелочиКетоны (ацетон, метилэтилкетон)Хлорная известьЭфиры (диэтиловый эфир, этилацетат, метилацетат)Спирт и спиртовые красителиБензин, керосин, дизельное топливоВода и краски на водной основеКаменноугольная смолаАммиак, фреоны, парафины, маслаПолиэфирные смолы (отвердители эпоксидных смол)Цементы, строительные растворы и бетоныМасляные краскиИсточники:Дата: 04-04-2015Просмотров: 257Комментариев: Рейтинг: 60Пенопласт считается наиболее эффективным строительным материалом, используемым для утепления строений внутри и снаружи. Причиной широкой распространенности в строительстве вспененного полистирола или ППС являются отличные звуко- и теплоизоляционные свойства, плотность пенопласта.Пенопласт — это материал для утепления, который обладает хорошими звуко- и теплоизоляционными характеристиками.Стоимость пенополистирольных плит значительно ниже, чем на другие утеплители. Использование плит из пенополистирола в строительстве сопутствует сокращению эксплуатационных расходов на отопление либо охлаждение коммерческих или жилых помещений в десятки раз.

Причиной широкой распространенности в строительстве вспененного полистирола или ППС являются отличные звуко- и теплоизоляционные свойства, плотность пенопласта.Пенопласт — это материал для утепления, который обладает хорошими звуко- и теплоизоляционными характеристиками.Стоимость пенополистирольных плит значительно ниже, чем на другие утеплители. Использование плит из пенополистирола в строительстве сопутствует сокращению эксплуатационных расходов на отопление либо охлаждение коммерческих или жилых помещений в десятки раз.

Производство пенопласта.

Существует несколько точек зрения, связанных с понятием плотности. Единицей измерения данного параметра является килограмм на метр в кубе.

Эта величина вычисляется из отношения веса к объему. Нельзя со стопроцентной точностью определить качественные характеристики пенополистирола, связанные с его плотностью. Даже вес утеплителя не влияет на его способность к сохранению тепла.

Даже вес утеплителя не влияет на его способность к сохранению тепла.

Задумываясь над вопросом покупки утеплителя, покупатели всегда интересуются его плотностью. На основе этих данных можно судить о прочности материала, его весе и теплопроводности. Значения плотности пенопласта всегда относятся к определенному диапазону.

В процессе производства плит из пенополистирола производитель определяет себестоимость продукции. Исходя из формулы определения плотности, вес утеплителя будет влиять на данную величину.

Чем больше вес материала, тем он плотнее, поэтому его стоимость выше. Это связано с тем, что полистирол, как сырье для плит теплоизолятора, играет важную роль. Он составляет около 80% от общей себестоимости готовой продукции.

Вернуться к оглавлению

Пенопласт изготавливается из шариков пенополистирола, содержащих воздух.

Любой теплоизоляционный материал содержит воздух, находящийся в порах.

Улучшенный показатель теплопроводности зависит от количества атмосферного воздуха, содержащегося в материале. Чем его больше, тем меньше коэффициент теплопроводности. Производство пенопласта осуществляется из шариков пенополистирола, содержащих воздух.

Чем его больше, тем меньше коэффициент теплопроводности. Производство пенопласта осуществляется из шариков пенополистирола, содержащих воздух.

Отсюда можно сделать вывод, что плотность пенополистиролане оказывает влияние на его теплопроводность. Если эта величина изменяется, то изменения теплопроводности происходят в пределах процентных долей. Стопроцентное содержание воздуха в утеплителе связано с его высокой теплосберегающей способностью, так как для воздуха характерен наиболее низкий коэффициент теплопроводности.

За счет низкой теплопроводности утеплителя обеспечивается высокая степень энергосбережения. Если сравнивать пенопласт с кирпичом, то их энергосберегающая способность будет существенно отличаться, поскольку 12 см толщины теплоизолятора соответствует 210 см мощности стены из кирпича или 45-сантиметровой деревянной стены.

Коэффициент теплопроводности пенопласта, выраженный в цифровом значении, принадлежит интервалу 0.037 Вт/мК — 0.043 Вт/мК. Данное значение можно сопоставить с показателем теплопроводности воздуха, равным 0. 027 Вт/мК.

027 Вт/мК.

Вернуться к оглавлению

Схема применения различных марок пенопласта.

Выпускаются следующие основные виды пенополистирола, отличающиеся по своей плотности и другим характеристикам:

ПСБ-С-15, плотность пенопласта до 15 кг/куб. м.ПСБ-С-25, от 15 кг/куб.

м до 25 кг/куб. м.ПСБ-С-35, от 25 кг/куб. м до 35 кг/куб.

м.ПСБ-С-50, от 35 кг/куб. м до 50 кг/куб. м.

Обозначение марок плит представляет буквенно-цифровой код.

Например, ПСБ расшифровывается как беспрессовый полистирол. Цифры указывают на значение верхнего предела плотности. Буква «С» в обозначении кода ПСБ-С расшифровывается как самозатухающий.

Вернуться к оглавлению

Плиты пенополистирола ПСБ-С-15 позволяют создавать ненагружаемую теплоизоляцию. Это связано с отсутствием нагрузок на утеплитель, теплопроводность и плотность которых составляет не больше 15 кг/куб.м.

Характеристики ПСБ-С-15.

Среди пенополистиролов цены на ПСБ-С-15 являются наиболее доступными. Основными свойствами утеплителя марки ПСБ-С-15 выделяют следующие:

Основными свойствами утеплителя марки ПСБ-С-15 выделяют следующие:

- Величина прочности на сжатие ПСБ-С-15 составляет 10% деформации >0.05 МПa.Значение предела прочности при изгибе >0.07 МПa.Теплопроводность марки ПСБ-С-15 составляет не более 0.042 Вт/мК.Водопоглощение за 24 часа должно быть не боле 3% от общего объема.

Другое неоспоримое достоинство, которым обладает пенополистирол ПСБ-С-15, связано с его низкой деформируемостью, удобной укладкой, экономичностью. Пенопласт ПСБС-15 широко применяют с целью теплоизоляции бытовок, контейнеров, вагонов и иных конструкций, используемых в строительстве.

Вернуться к оглавлению

Плотность пенопласта рассчитывается по аналогии с определением плотности кирпича. Если один куб пенопласта имеет плотность 25, то его масса равняется 25 кг.

Прочность на сжатие и изгиб пенопласта зависит от его плотности. Марка пенопласта и его плотность — это совершенно разные характеристики. Так, в зависимости от марки пенопласта, например, СПБ-С25 или СПБ-С50, характеристика плотности колеблется в интервале 15-25 или 35-50.

В зависимости от обозначения пенопласта, он применяется в различных строительных сооружениях, что не вызывает ухудшения его качественных характеристик.

Характеристики плит ПСБ-С-25.

Например, пенопласт ПСБ-С-15 можно использовать, чтобы утеплять им фасады домов. Данный тип утеплителя в строительстве практически не используется.

Он применяется в конструкциях, прилегающих к сооружениям. Это могут быть веранды или открытые балконы, выполняющие декоративную функцию. С помощью пенопласта данного вида создают фигуры для фасадов, что позволяет:

- обрамлять окна, углы дома;разделить этажи с помощью карниза.

Пенопласт плотностью 25 используют, чтобы утеплить фасад дома.

За стандарт принимают пенопласт, который имеет толщину 5 см. Такой вид утеплителя используется для многих целей. Его толщина изменяется, что зависит от предпочтений заказчика.

Пенопласт наибольшей толщины применяют с целью утепления стен, подверженных влиянию масс атмосферного воздуха. Им можно изолировать стены, что препятствует образованию грибка.

Им можно изолировать стены, что препятствует образованию грибка.

Вернуться к оглавлению

Характеристики плит ПСБ-С-35.

С целью идеального выравнивания стен можно изменить толщину пенополистирольной плиты. Злоупотреблять размером толщины материала не следует, поскольку это вызовет определенные трудности с закреплением системы водоотливов на углах строения.

Перед выбором утеплителя необходимой толщины следует посмотреть, какое количество запаса от газовой трубы имеется, поскольку ее нельзя закрывать категорически, так как это нарушит эстетику вида строения. В этом случае важно правильно определиться с покупкой пенопласта ПСБ-С-35 толщиной 5 см, нежели видом материала плотностью 25 при толщине 10 см. Хотя их цены практически не отличаются.

Утеплителем плотностью 35 можно изолировать фасады строений, откосы окон и дверей.

Он имеет цену в два раза больше, чем материал из полистирола плотностью 25. Последним можно утеплять гаражи и нежилые конструкции, если его толщина равна 5 см. При толщине такого утеплителя в 7 см его можно применять при теплоизоляции жилых помещений.

При толщине такого утеплителя в 7 см его можно применять при теплоизоляции жилых помещений.

За счет нормального уровня плотности можно использовать теплоизолятор с наименьшей толщиной, что не связано с ухудшением качества утепления. Если теплоизолятор из пенополистирола является более твердым, то с помощью него можно идеально проводить утепление подвальных помещений, стен и фундаментов.