Шлак — Коэффициент теплопроводности – Энциклопедия по машиностроению XXL

С. Стена помещения представлена на рис. 9-19. Какую толщину должна иметь шлаковая засыпка, чтобы температура стены внутри помещения имела комфортную температуру 14° С Принять Si = S5 = 16 мм S2 = S4 = 40 см коэффициенты теплопроводности штукатурки Яц т==0,65 вт м/(м град) дерева 1д=0,15 вт м1 (м град) шлака Хшл = 0.25 вт м/(м град). Коэффициенты теплоотдачи а, = = 8 вт1(м град) а = 22 вт (м град). Показать, что в этом случае при относительной влажности в помещении ср = 0,6 не будет происходить выпадения влаги па внутренней стене помещения. [c.306]Точки постоянные 2, 3 Шкалы термометров — Переход от одной к другой — Формулы 1 Шлак — Коэффициент теплопроводности 187 [c.738]

ОСНОВНЫХ окислов aO-f MgO-f-FeO (рис. 3-5). Предельная рабочая температура набивки 1 500° С. В Советском Союзе корундовая набивка применяется пока в опытном порядке в топочных устройствах для сжигания углей с кислыми шлаками при комбинированном сжигании угольной пыли и газа или мазута.

Значения удельного веса шлака можно брать из табл. 1-4, а коэффициент теплопроводности определять по формуле (1-10). В случае отсутствия данных в табл. 1-4 можно в расчетах принимать ушл = 2 400/сг/л . [c.100]

Коэффициенты теплопроводности шлака и набивки в зависимости от температуры принимались но формулам (1-10) и (3-5). [c.130]

На рис. 4-27 приведена зависимость тепловых потоков и температур в шиповом экране от коэффициента теплопроводности набивки. С ростом несколько возрастает максимальная температура в шипе, зато существенно (на 200—300°С) снижается температура в набивке, что обеспечивает надежную ее работу. Практически влняние теплопроводности набивки сказывается еш е сильнее, так как ири этом изменяется толщина шлакового покрытия (в расчетах толщина слоя шлака под футеровкой условно принималась постоянной).

Результаты экспериментальных и аналитических исследований, изложенные в четвертой главе, позволяют рассчитывать температуры, локальные и общую плотности теплового потока в шиповом экране в зависимости от температуры факела, количества шлака и его вязкости, размеров и расположения шипов, а также теплопроводности материала шипов и набивки. Для этой цели в основном используются решения одномерной задачи распределения температур в шиповом экране с соответствующими экспериментальными и аналитическими поправками, позволяющими увязать поля температур и тепловых потоков в нем с состоянием шлакового покрытия и изменением коэффициентов теплопроводности материала в зависимости от температуры. Коэффициент растечки тепла в стенке трубы определяется на основа-

Основная футеровка при плавке чугуна применяется обычно только в печах малой емкости, поскольку основные материалы типа магнезита относительно дорогие и обладают высокими коэффициентами теплопроводности и термического расширения.

В больших печах почти неизбежно появление трещин в футеровке. Магнезитовая футеровка используется главным образом в сталеплавильном производстве, где температура процесса и агрессивность шлака велики.

[c.32]

В больших печах почти неизбежно появление трещин в футеровке. Магнезитовая футеровка используется главным образом в сталеплавильном производстве, где температура процесса и агрессивность шлака велики.

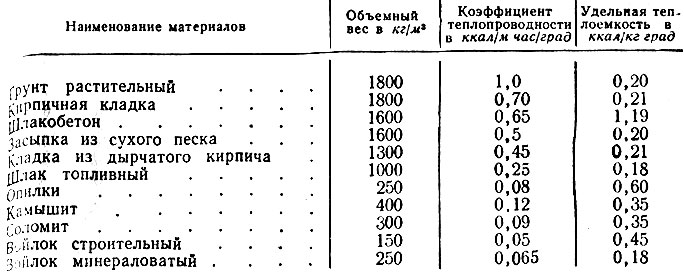

[c.32]В соответствии с техническими условиями шлак топливный (котельный) имеет объемный вес 700—1000 кг/м , коэффициент теплопроводности 0,175— 0,245 ккал/м час град при температуре 20° С. Применяется в виде засыпок. [c.180]

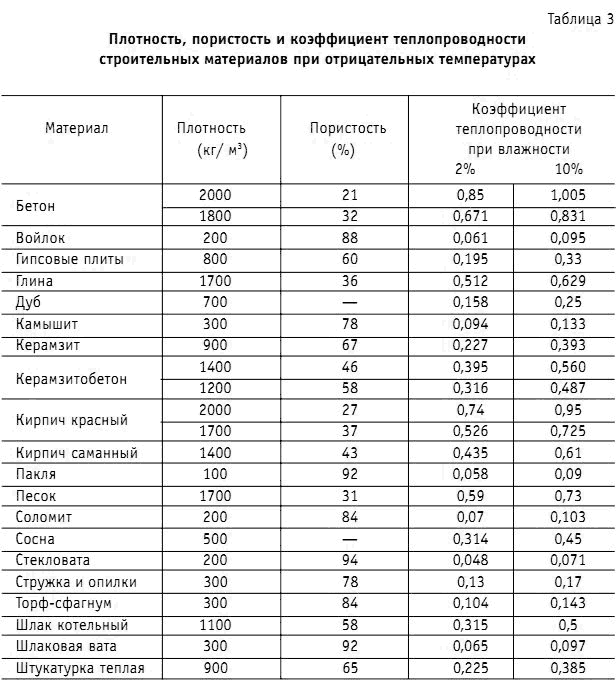

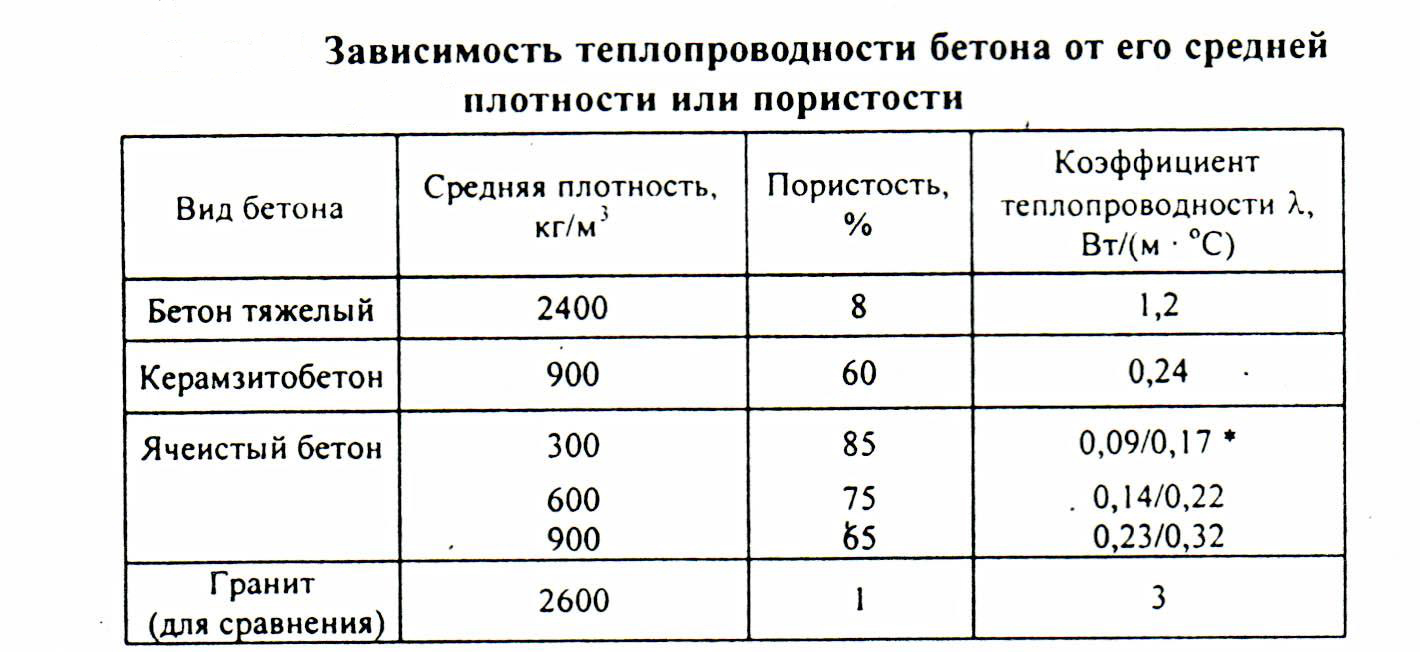

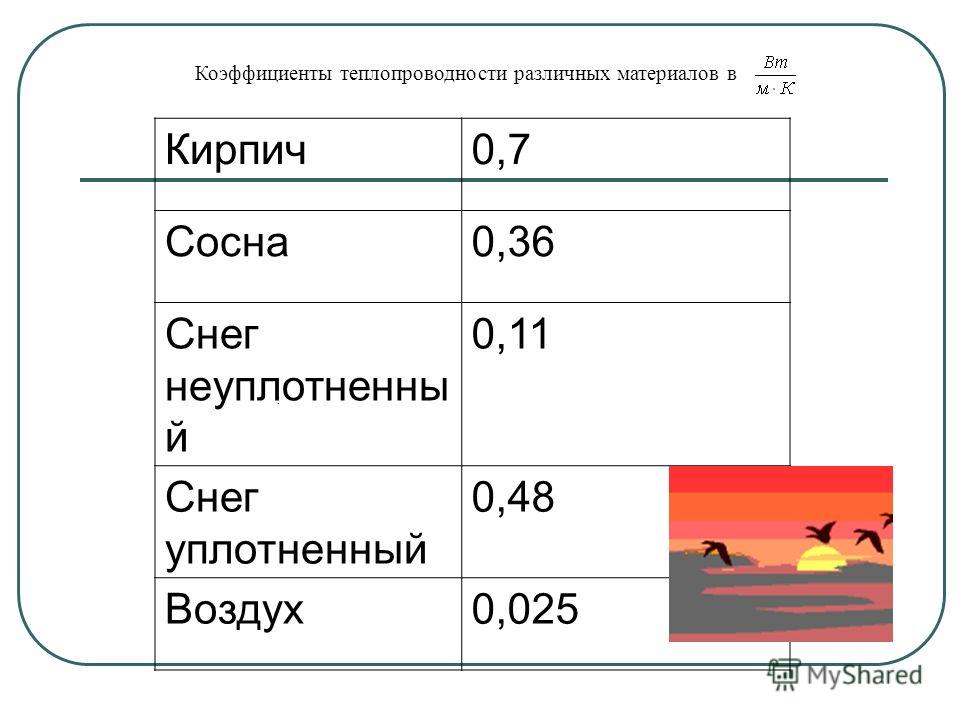

Строительные и теплоизоляционные материалы. Коэффициент теплопроводности этих материалов изменяется в пределах от 0,02 до 2,5 ккал/м час°С. Многие строительные материалы имеют пористое строение. К таким материалам относятся, например, кирпич, бетон, керамика, огнеупорные материалы, асбест, шлак, торфяные плиты, шерсть, вата. Наличие пор в материале не позволяет рассматривать такие тела как сплошную среду. Некоторые материалы, как, например, дерево, имеют неодинаковое строение в различных направлениях, т. е. являются анизотропными телами. При этом сложный

[c.269]

При этом сложный

[c.269]

Если материал обладает большой пористостью с незамкнутыми порами, что имеет место у таких материалов, как засыпки из шлака и керамзита, у шлаковой и минеральной ваты, у некоторых сортов фибролита и т. п., то в толще материала при разности температур на его поверхности возникают конвективные потоки воздуха, увеличивающие теплообмен между поверхностями. Это явление (внутренняя инфильтрация) значительно увеличивает коэффициенты теплопроводности пористых материалов, что необходимо учитывать, особенно если этот материал служит перегородкой, разделяющей две смежные воздушные прослойки.

Коэффициент теплового расширения шлака имеет значительную величину (8ч-10) 10 мм-°С, его теплопроводность, наоборот, мала (0,5—1,0 ккал м ч. С), степень черноты 0,65 — 0,8. [c.58]

Резюмируя сказанное, можно следующим образом сформулировать требования к набивным массам шиповых экранов высокая теплопроводность, хороший контакт с трубой и шипами, устойчивость против окислительной и восстановительной атмосферы, устойчивость против шлаков и мазутной золы (ванадий, натрий), коэффициент теплового расширения возможно более близкий к таковому для материала трубы, пониженная смачиваемость шлаком, устойчивость к смене температур, удовлетворительное спекание массы по всей толщине.

При выборе огнеупоров необходимо учитывать их механическую прочность в рабочем состоянии — при нагревании и под нагрузкой, термическую, стойкость (термостойкость) — способность не растрескиваться от резких изменений температуры, коэффициент объемного расширения, пористость, химическую инертность к кислороду, углекислоте, действию жидких шлаков или солевых расплавов, а иногда также — плотность, теплопроводность и электропроводность. В большинстве случаев последние должны быть малыми. [c.45]

Ассортимент изоляционных материалов разнообразен. Многие из них носят специальные названия, например шлаковая вата, зоно-лит, асбозурит, асбослюда, ньювель, совелит и др. Шлаковая вата получается из шлака, который расплавляется и затем паровой струей разбрызгивается. Зонолит получается из вермикулита (сорт слюды) путем прокаливания его при температуре 700—800° С. Асбослюда представляет собой смесь асбеста и слюдяной мелочи.

Карбошамотные (35—39% карборунда) рекуператоры имеют примерно в 1,5 раза больший коэффициент теплопроводности, чем шамотные, и вдвое большую термостойкость. Карборундовые имеют еще более высокие показатели, но слабо противостоят воздейств.ию основных шлаков. [c.236]

Во время последней войны, когда хромовой руды не было, начали применять обмазки из карборундовых материалов, главной составной частью которых был карбид кремния Si .

Коэффициент теплопроводности этого материала составляет значительную величину (7—10 ккал/м- ч-°С). Он отличается стойкостью против воздействия шлаков. Однако эта обмазка плохо противостояла окислительной атмосфере, так как окислители, содержащиеся в продуктах горения, выжигали из карбида его углерод. Карббрун–довые материалы были очень дорогими, подобно хромовым рудам.

Коэффициент теплопроводности этого материала составляет значительную величину (7—10 ккал/м- ч-°С). Он отличается стойкостью против воздействия шлаков. Однако эта обмазка плохо противостояла окислительной атмосфере, так как окислители, содержащиеся в продуктах горения, выжигали из карбида его углерод. Карббрун–довые материалы были очень дорогими, подобно хромовым рудам.

Топливные шлаки в зависимости от вида топлива разделяются на антрацитовые, каменноугольные, буроугольные и торфяные для теплоизоляции лучшими являются антрацитовые, а также каменноугольные шлаки буроугольные шлаки, недостаточно спекшиеся, нестойки и малопрочны. Объемный вес топливных шлаков, применяемых для теплоизоляции, 700—1 000 кг/ж , коэффициент теплопроводности 0,16—0,21 ккал1м ч град. Объемный вес доменных гранулированных шлаков 400—1 000 кг/м , коэффициент теплопроводности 0,10— 0,20 ккал1м ч град. Топливные и доменные гранулированные шлаки рекомендуется брать из старых отвалов, пролежавших не менее 3 мес. [c.105]

[c.105]

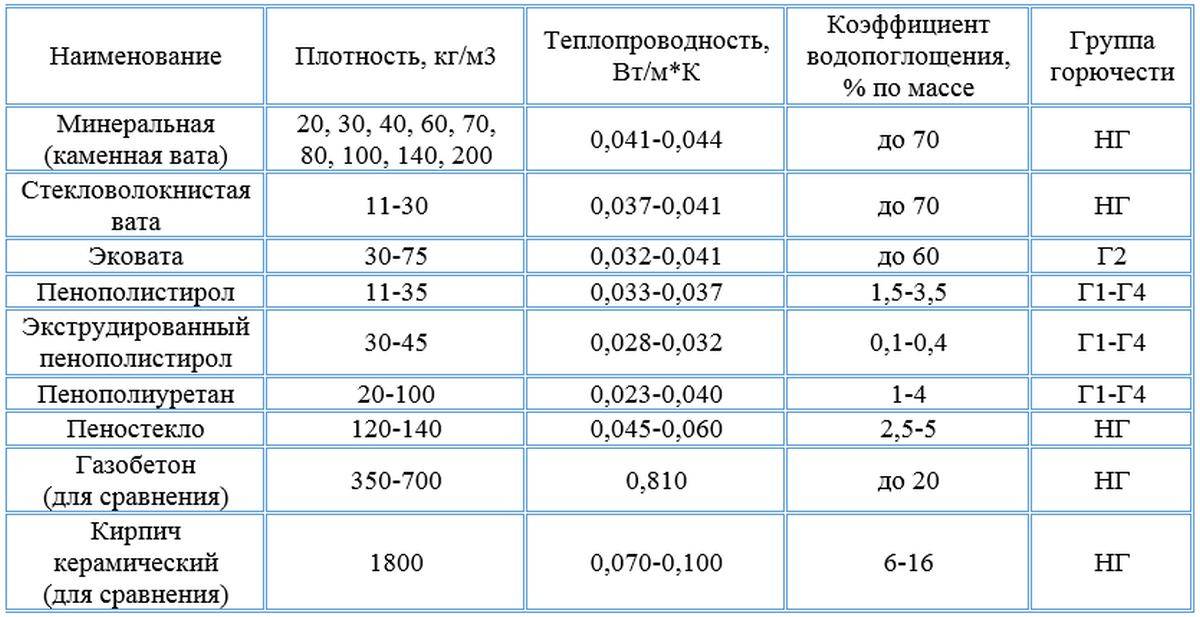

Минеральная вата состоит из тончайших стекловидных волокон, получаемых из расплавленной массы некоторых горных пород глины, известняков, доломитов, пемзы и др. или доменных, мартеновских и топливных шлаков. Вследствие большого числа мелких межволокнистых пустот, заполняемых воздухом, минеральная вата является хорошим теплоизоляционным материалом. Она имеет объемный вес 120— 250 кг/м и коэффициент теплопроводности 0,04— 0,05 ккал1м ч – град, с очень большим водопоглощением. Для уменьшения водопоглощения минеральную вату пропитывают раствором хлористого кальция. Она является морозостойкой, не гниет, не горит, не портится грызунами и не подвергает металл коррозии. [c.105]

В качестве примера возьмем теплобетон, в котором наполнителем служит крупнозернистый шлак с зернами размером 30—40 мм. Если для испытания такого материала применить какой-либо из методов пластинки, образец необходимо взять толщиной 80—100 мм, а в соответствии с этим диаметр его должен быть выбран не менее 400—500 мм.

Существенное значение имеет коэффициент тенлоиро-водности футеривки. Даже при небольшой длине шипов, по низком коэффициенте теплопроводности набивки (как, например, у хромитовой массы) участки ее между шипами и междутрубная область имеют высокую температуру даже при низкой тепловой нагрузке камеры. Эта температура может превышать допустимые значения по условиям стойкости огнеупора против данного шлака. Такие участки футеровки шиповых экранов изнашиваются в первую очередь. Поле температуры в футеровке зависит как от ее теплофизических свойств (коэффициента теплопроводности, пористости), так и от охлаждения набивки шипами и трубами. Как показывает опыт эксплуатации топочных устройств с жидким шлакоудалением, ни один из известных огнеупорных материалов не стоит в топке, подвергаясь воздействию жидкого шлака, без специального охлаждения. Особенно интенсивное охлаждение необходимо для набивной футеровки, которая по сравнению с огнеупорными изделиями имеет большую пористость и менее совершенный обжиг.

[c.51]

Эта температура может превышать допустимые значения по условиям стойкости огнеупора против данного шлака. Такие участки футеровки шиповых экранов изнашиваются в первую очередь. Поле температуры в футеровке зависит как от ее теплофизических свойств (коэффициента теплопроводности, пористости), так и от охлаждения набивки шипами и трубами. Как показывает опыт эксплуатации топочных устройств с жидким шлакоудалением, ни один из известных огнеупорных материалов не стоит в топке, подвергаясь воздействию жидкого шлака, без специального охлаждения. Особенно интенсивное охлаждение необходимо для набивной футеровки, которая по сравнению с огнеупорными изделиями имеет большую пористость и менее совершенный обжиг.

[c.51]

Недостатком решения двухмерной задачи является сложность. Это решение можно использовать только на ЭЦВМ. Кроме того, при этом решении не учитывается изменение коэффициентов теплопроводности шлака, материалов набивки и шипа от температуры (очень значительное для стали 20 или стали 12Х1МФ). [c.118]

[c.118]

При решении задачи принимались постоянные значения толщины шлаковой пленки бп=2,5 мм (независимо от изменения теилогеометрнческих параметров шипового экрана), постоянные значения коэффициентов теплопроводности в шлаке, набивке и шипе, что, как мы видели, расходится с действительностью, и поэтому полученные зависимости носят качественный характер. [c.142]

Для уменьшения диффузии газов к шипам и снижения максимального температурного уровня в футеровке между шипами предпочтительна футеровка с более высоким коэффициентом теплопроводности и мало смачиваемая шлаком. Такая футеровка имеет более толстый защитный слой шлакового гарнисажа и позволяет выравнивать тепловые сопротивления шипового экрана вдоль шипов и между шипами, облегчая условия работы последних. В качестве такой набивки для кислых и основных шлаков с содержанием СаО до 25% можно рекомендовать карборундовую, особенности работы которой описаны в гл. 3, а способ изготовления приведен там же и в приложении. Необходимо однов ременно работать и над дальнейшим усовершенствованием набивочных масс для основных шлаков с содержанием СаО до 60%.

[c.209]

Необходимо однов ременно работать и над дальнейшим усовершенствованием набивочных масс для основных шлаков с содержанием СаО до 60%.

[c.209]

В соответствии с техническими условиями доменный гранулированный шлак имеет объемный вес 500—900 кг/м , коэффициент теплопроводности 0,135—0,195 ккал/м час град при гемпературе 20° С. Примен.чется в виде засыпок. [c.180]

Перлитобетон изготовляется на цементной основе. В зависимости от назначения перлитобетоны разделяются на две группы теплоизоляционный — объемный вес 350—500 кг/м , коэффициент теплопроводности 0,13—0,18 ккал/ж-ч-sjpao при температуре 20° С и конструктивно-теплоизоляционный — объемный вес 800—1000 кг/м , коэффициент теплопроводности 0,26—0,32 ккал/м-ч – град при температуре 20° С. Кон-структивно-теплоизоляционные перлитобетоны изготовляются на перлитовом песке и легком крупном заполнителе — керамзитовом гравии, шлаковой пемзе (вспученный доменный шлак), аглопорите и других с объемным весом 400—1200 кг/ж , коэффициентом теплопроводности 0,08— 0,28 ккал/ж-ч-грай нри температуре 20° С, пределом прочности при сжатии 5—150 кг/см . Особенно целесообразно строительство крупнопанельных зданий из перлитобетона.

[c.74]

Особенно целесообразно строительство крупнопанельных зданий из перлитобетона.

[c.74]

Каолиновые. легковесные огнеупоры изготовляются из 30% пористого или плотного шамота, 35% каолина владимирского и 35% термоантрацита (кокса) методом прессования и обжига. Объемный вес 1200— 1300 кг/л , коэффициент теплопроводности 0,6—0,8 ккал/м-ч – град при средней температуре 600—900° С, пористость 50—52%, огнеупорность 1750° С, предел прочности при сжатии 30—55 кг/см , дополнительная усадка при температуре 1400° С — 0,1—0,4%, коэффициент газопроницаемости — 5,2 л/м-ч-мм вод. ст. Указанные физико-термические свойства каолинового легковеса допускают его применение в рабочей футь-ровке промышленных печей до 1400° С при отсутствии жидких шлаков [c.79]

Коэффициент теплопроводности спокойного непере-мешиваемого шлака в среднем составляет 2—3 Вт/(м- К) [ккал/(м-ч- С)], что в 6—10 раз меньше коэффициента теплопроводности расплавленного спокойного металла. Перемешивание металла и шлака газовыми пузырями при кипении металла повышает коэффициент теплопередачи как слоя шлака, так и металла. Если слабое перемешивание пенистого шлака повышает коэффициент теплопередачи его до 4—6 Вт/(м-К) [ккал/ /(м-ч-°С)], то перемешивание шлака при активном обезуглероживании металла вызывает увеличение коэффициента теплопроводности шлака до 100—200 Вт/(м- К) [ккал/(м-ч-° С)]. При этом одновременно возрастает до 1800—2000 Вт/(м-К) [ккал/(м-ч-°0] и коэффициент теплопередачи кипящего металла. Таким образом,

[c.99]

Перемешивание металла и шлака газовыми пузырями при кипении металла повышает коэффициент теплопередачи как слоя шлака, так и металла. Если слабое перемешивание пенистого шлака повышает коэффициент теплопередачи его до 4—6 Вт/(м-К) [ккал/ /(м-ч-°С)], то перемешивание шлака при активном обезуглероживании металла вызывает увеличение коэффициента теплопроводности шлака до 100—200 Вт/(м- К) [ккал/(м-ч-° С)]. При этом одновременно возрастает до 1800—2000 Вт/(м-К) [ккал/(м-ч-°0] и коэффициент теплопередачи кипящего металла. Таким образом,

[c.99]

Влияние крупности зерен на коэффициент теплопроводности засыпки видно из следующих данных для доменного шлака объемным весом 360 кг1м [c.25]

Дански и др. [180] выполнили измерения коэффициента теплоотдачи от движущейся поверхности к слою частиц шлака. Относительная скорость составляла от 0,01 до 0,1 м1сек. Исследуемая система, очевидно, соответствует рассмотренной модели многократного рассеяния при локальной концентрации твердых частиц от 0,4 до 0,1 и коэффициенте аккомодации между частицами и стенкой в ламинарном слое, равном 0,8 [181]. При скорости ниже 0,01 м1сек, по-видимому, становится существенным эффект теплопроводности пористого слоя, примыкающего к скользящей поверхности. Экспериментальная система Дански и др. может быть использована для проверки данных по теплообмену между стенкой и частицами для моде.ли однократного рассеяния при достаточно высоких относительных скоростях.

[c.234]

При скорости ниже 0,01 м1сек, по-видимому, становится существенным эффект теплопроводности пористого слоя, примыкающего к скользящей поверхности. Экспериментальная система Дански и др. может быть использована для проверки данных по теплообмену между стенкой и частицами для моде.ли однократного рассеяния при достаточно высоких относительных скоростях.

[c.234]

Углеродистые изделия (>85% С) могут быть угольными и графитиро-ванными, их изготовляют из различных видов кокса на углеродистых связующих с обжигом в восстановительной сфере. Они отличаются высокой теплопроводностью и электрической проводимостью, высокой термостойкостью, низким коэффициентом термического расширения, постоянством размеров при высоких температурах, хорошей устойчивостью против расплавов шлаков и металлов. Применяют углеродистые блоки в тех местах промышленных печей, где металл соприкасается складкой, а доступ кислорода ограничен, например, для кладки лещади и горна доменных печей, в шахтных печах для плавки свинца и др. Углеродистые электроды различной формы применяют в электродуговых печах. Углеродистые блоки используют для футеровки стен и пода электропечей для производства карбида кальция, ферросплавов, криолита и др.

[c.236]

Углеродистые электроды различной формы применяют в электродуговых печах. Углеродистые блоки используют для футеровки стен и пода электропечей для производства карбида кальция, ферросплавов, криолита и др.

[c.236]

Углеродистые и графитироаанны изделия обладают высокой стойкостью к воздействию различных расплавленных шлаков, многих металлов (алюми1щя и др.), хлористых и фтористых расплавленных солей, а также высокой термической стойкостью против разрушения от резких изменений температуры и износостойкостью против истирающего действия нагреваемых материалов. Высокая твердость и низкий коэффициент температурного расширения сочетаются с очень высокой теплопроводностью, особенно графитовых изделий (см. табл. П-100). Углеродистые материалы используются в качестве футеровки в алюминиевых электролизерах и титано-магниевых хлораторах, для питателей прн разливке металлов и др, [c.94]

Тепловыделение при ЭШЛ по монофилярной схеме происходит в шлаковой ванне в основном только в при-электродной области, а в удаленные от электрода места ванны теплота поступает благодаря теплопроводности жидкого шлака и конвекции. С уменьшением коэффициента заполнения литейной формы (отношение площади поперечного сечения электрода к площади поперечного сечения литейной формы) неравномерность тепловыделения возрастает. При бифилярной схеме подключения более равномерное по объему шлаковой ванны выделение теплоты достигается благодаря увеличению межэлектродного промежутка и использованию мелкой ванны.

[c.597]

С уменьшением коэффициента заполнения литейной формы (отношение площади поперечного сечения электрода к площади поперечного сечения литейной формы) неравномерность тепловыделения возрастает. При бифилярной схеме подключения более равномерное по объему шлаковой ванны выделение теплоты достигается благодаря увеличению межэлектродного промежутка и использованию мелкой ванны.

[c.597]

Потери тепла связаны в основном с потерями через стены печи шлаком и с оставшимся низкопотенш1альным теплом после утилизации тепла газов. Для используемых печей ПВ, например, ( пот основном зависит от разности теплопроводностей расплава и твердого гарнисажаЧпот Ак, тдек — коэффициент, учитывающий условия теплообмена. [c.360]

ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА И ФАЗОВЫЙ СОСТАВ ВЛАГИ МЕРЗЛЫХ ВУЛКАНИЧЕСКИХ ШЛАКОВ И ПЕПЛОВ КАМЧАТКИ

6

Автор выражает благодарность Институту вулканологии и сейсмологии ДВО

РАН в лице зам. директора к.г.н. Муравьева Я. Д. и сотрудницы д.г.н. Пономаревой В.В.

Д. и сотрудницы д.г.н. Пономаревой В.В.

за предоставленную возможность участия в полевых работах на Камчатке в 2009-2011

гг. и ценные консультации.

СОДЕРЖАНИЕ РАБОТЫ

Глава 1. Вулканические дисперсные породы

В главе приведен аналитический обзор литературных источников, касающихся

дисперсных вулканических пород. Приводятся имеющиеся классификации и

определения, относящиеся к вулканическим шлакам и пеплам. В работе принято

определение пепла по Влодавцу В.И. (1984), что пепел – это наиболее мелкие частицы

лавы, обломки отдельных минералов и иногда чуждых пород, выброшенных при

извержении, с размером частиц до 2 мм; шлака по Будникову В.А. (1978) – обрывки

пористой и пузырчатой лавы разного размера – от нескольких миллиметров до 10 см. В

главе также рассматриваются особенности распространения шлаков и пеплов на

Камчатке и анализируются имеющиеся данные по их свойствам, составу, возрасту и

особенностям изменения вулканического материала с образованием новых минералов.

Основные отечественные и зарубежные публикации по этим вопросам представлены в

работах Брайцевой О.А., Влодавца В.И., Гептнера А.Р., Гириной О.А., Гущенко И.И.,

Захарихиной Л.В., Кирьянова В.Ю., Куприной Н.П., Ладыгина В.М., Ливеровского

Ю.А., Макеева А.О., Малеева Е.Ф., Маркина Б.П., Мелекесцева И.В., Певзнера В.О.,

Пономаревой В.В., Рожкова Г.Ф., Сулержицкого Л.Д., Таргульяна В.О., Фроловой

Ю.В., Шобы С.А., Cas R.F., De Paepe P., Fancher D., Farmer V.C., Fisher R.V., Gerard M.,

Houghton B.F., Jakobsson S.P., Kerr P.F., Ming D. W., Okada K., Parfitt R.L., Ross C.S.,

Schmid R., Stoops G., Theng B.K.G., Udagawa S., Van Olphen H., Wada S.-I., Wada K.,

Wentworth C. K., White J.D.L. и др.

Данные по теплофизическим свойствам и фазовому составу влаги вулканических

пород встречаются в немногочисленных работах отечественных и зарубежных авторов:

Абрамова А.А., Гаврильева Р. И., Гиличинского Д.А., Кирюхина А.В., Мотенко Р.Г.,

И., Гиличинского Д.А., Кирюхина А.В., Мотенко Р.Г.,

Наседкина В.В., Петрунина Г.И., Попова В.Г., Соскова А.В., Яновского Ф.А., Anderson

D.M., Bani, A., Brock B., Connor С.В., Hans-Peter Ebert, Kotaro Fukui, Tice A.R. и др.

Данные по теплофизическим свойствам в основном касаются пород с жесткими связями

Анализ теплопроводности теплоизоляционных материалов на основе металлургических шлаков и глин

Батынова Алина Алесандровна1, Тарасов Роман Викторович2, Макарова Людмила Викторовна3

1ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», студент

2ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», к.т.н., доцент

3ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», к.т.н., доцент

Batynova Alina Alexandrovna1, Tarasov Roman Viktorovich2, Makarova Ludmila Viktorovna3

1Penza State University of Architecture and Construction, student

2Penza State University of Architecture and Construction, Candidate of Technical Sciences, Associate Professor

3Penza State University of Architecture and Construction, Candidate of Technical Sciences, Associate Professor

Библиографическая ссылка на статью:

Батынова А. А., Тарасов Р.В., Макарова Л.В. Анализ теплопроводности теплоизоляционных материалов на основе металлургических шлаков и глин // Современные научные исследования и инновации. 2015. № 1. Ч. 1 [Электронный ресурс]. URL: https://web.snauka.ru/issues/2015/01/44984 (дата обращения: 09.12.2021).

А., Тарасов Р.В., Макарова Л.В. Анализ теплопроводности теплоизоляционных материалов на основе металлургических шлаков и глин // Современные научные исследования и инновации. 2015. № 1. Ч. 1 [Электронный ресурс]. URL: https://web.snauka.ru/issues/2015/01/44984 (дата обращения: 09.12.2021).

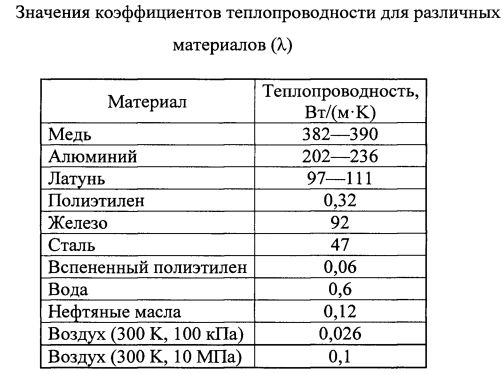

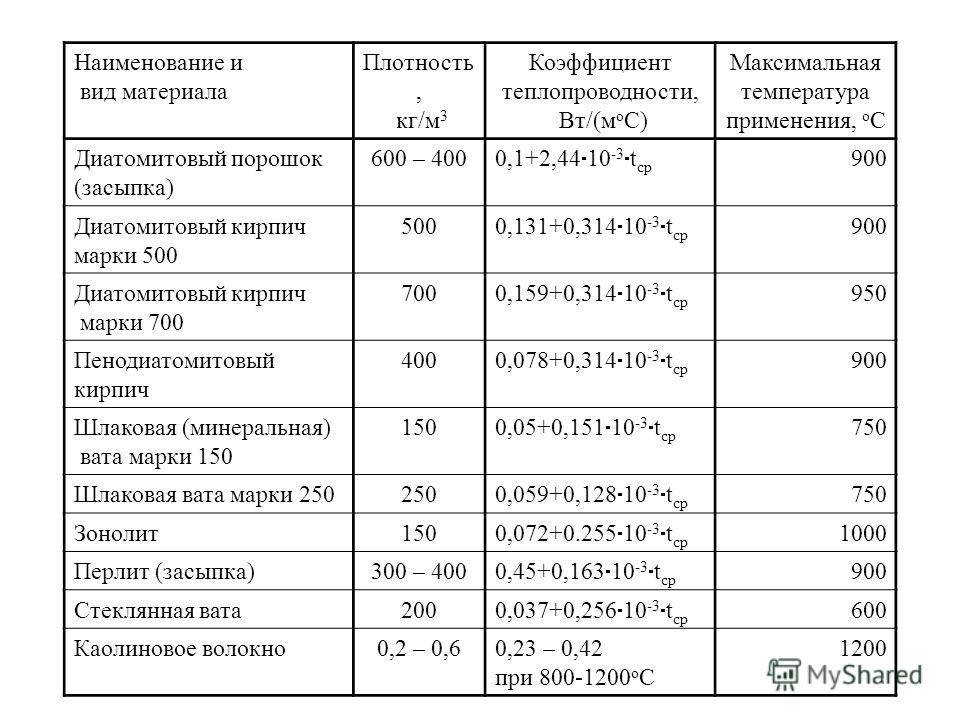

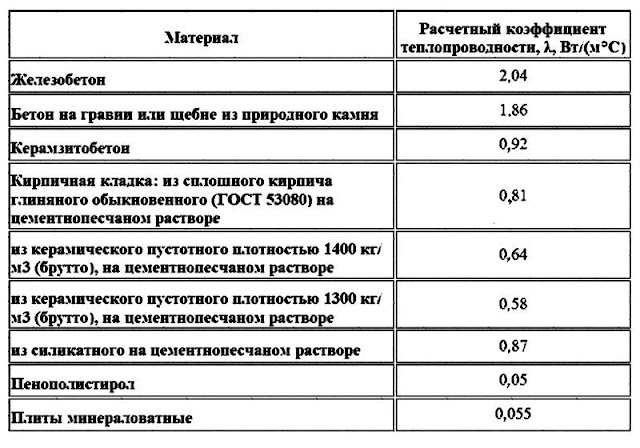

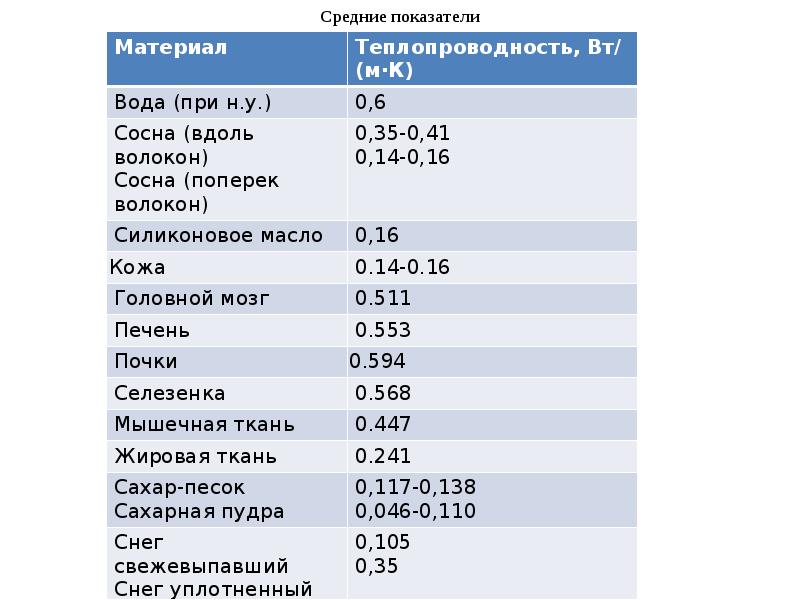

Многие технологические процессы осуществляются при высоких температурах, в связи с чем возникает необходимость использования эффективных теплоизоляционных материалов. В качестве теплоизоляционного материала, предназначенного для футеровки промышленных печей, могут использоваться композиционные материалы на основе молотых металлургических шлаков и глин [1…3]

Необходимость определения значений теплопроводности различных материалов необходимо для правильного их использования при различных условиях эксплуатации, а также для проведения ряда теплотехнических расчетов, например, потерь теплоты через футеровку печей.

Как правило, теплопроводность керамики и изделий на ее основе зависит от состава кристаллической и стекловидной фаз, а также от пористости.

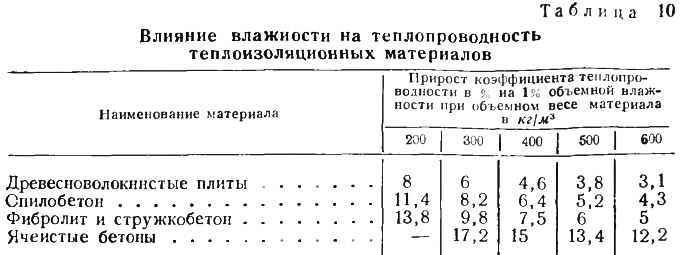

Прямой зависимости между кажущейся плотностью и теплопроводностью нет. Теплопроводность значительно влияет на термическую стойкость изделий. В керамических материалах передача тепловой энергии зависит от свойств материала (химический и минералогический состав, структура, влажность, кажущаяся плотность), но и от температуры и пористости. Следовательно, при формировании структуры композита следует учитывать пригодность глин и используемых металлургических шлаков [4…8].

С повышением температуры проводимость тепла сначала снижается, а затем возрастает за счет конвекции и увеличения доли лучистого переноса тепла внутри этих материалов.

Пористость материала снижает его теплопроводность почти в линейной зависимости. В пористом материале тепло передается через каркас и воздушные прослойки – поры (если материал сухой).

Снижение теплопроводности пористого материала можно объяснить ростом контактного теплового сопротивления ввиду того, что теплопроводность пор значительно меньше, чем теплопроводность любой из твердых фаз при низких температурах, а коэффициент теплопроводности воздуха наименьший из всех коэффициентов теплопроводности природных и искусственных материалов: λ=0,023 Вт/(м×°С).

Форма и размер не оказывают значительного влияния на коэффициент теплопроводности, однако ориентация пор при определенной пористости существенно изменяет коэффициент теплопроводности. Закрытая пористость способствует снижению теплопроводности.

Теплопроводность пористых материалов значительно повышается с ростом температуры. Она пропорциональна температуре в кубе и линейно пропорциональна величине пор. Повышение влажности пористых материалов увеличивает теплопроводность, так как коэффициент теплопроводности воды (λ=0,58 Вт/(м×°С)) почти в 25 раз больше коэффициента теплопроводности воздуха.

Особое значение имеет показатель теплопроводности для специальных теплоизоляционных материалов, например, футеровки промышленных печей.

Для определения теплопроводности жаростойких глиношлаковых материалов была отформована серия образцов различных составов (табл. 1). Образцы представляли собой пластинки материала размером 10´10´1,9 см и изготавливались методами прессования и виброуплотнения. После твердения в нормальных условиях образцы были высушены при t=105-107°С до постоянной массы и испытаны. После испытаний образцы были помещены в печь, где прокаливались при температуре t=800-850°С в течение 4 часов, после чего были снова испытаны на теплопроводность.

После твердения в нормальных условиях образцы были высушены при t=105-107°С до постоянной массы и испытаны. После испытаний образцы были помещены в печь, где прокаливались при температуре t=800-850°С в течение 4 часов, после чего были снова испытаны на теплопроводность.

Таблица 1. Составы исследуемых жаростойких глиношлаковых образцов

№ п.п | Составы композиций Соотношение компонентов в массовых % В % от массы композиционного вяжущего | Вид формования | ||||

Шлак | Глина | Бой шамотного кирпича фр. 1,25-2,5 мм | Вода | NaOH | ||

1 | 29,41 60 | 47,11 40 | – | 25,0 34,0 | 1,47 2 | виброуплотнение |

2 | 22,72 60 | 15,15 40 | 37,87 100 | 22,72 60 | 1,47 2 | виброуплотнение |

3 | 52,62 60 | 35,08 40 | – | 10,52 12 | 1,75 2 | прессование |

4 | 26,55 60 | 17,69 40 | 44,25 100 | 10,61 24 | 0,88 2 | прессование |

Как показали проведенные испытания, значительное влияние на теплопроводность оказывают плотность изделий и вид наполнителя (табл. 2).

2).

Таблица 2. Плотность и теплопроводность жаростойких глиношлаковых образцов

№ п.п. | Плотность в высушенном состоянии r, г/см3 | Плотность обожженных образцов r, г/см3 | Коэффициент теплопроводности l, Вт/м×°С | Коэффициент теплопроводности обожженных образцов l, Вт/м×°С |

1 | 1,77 | 1,70 | 0,373 | 0,357 |

2 | 1,86 | 1,78 | 0,459 | 0,380 |

3 | 2,00 | 1,91 | 0,565 | 0,507 |

4 | 2,10 | 1,92 | 0,570 | 0,554 |

Плотность готовых изделий в свою очередь обусловлена видом формования (прессование или виброуплотнение) и количеством заполнителя. Так как в наполненных составах количество вводимого заполнителя было одинаковым (100% от массы ГШВ), то здесь особую роль играет вид заполнителя и его фракционный состав. Максимальные значения теплопроводности получены на образцах, содержащих бой шамотного кирпича фр. 1,25-2,5 мм, что может быть объяснено высоким показателем теплопроводности самого заполнителя, приготовленного дроблением шамотного кирпича.

Так как в наполненных составах количество вводимого заполнителя было одинаковым (100% от массы ГШВ), то здесь особую роль играет вид заполнителя и его фракционный состав. Максимальные значения теплопроводности получены на образцах, содержащих бой шамотного кирпича фр. 1,25-2,5 мм, что может быть объяснено высоким показателем теплопроводности самого заполнителя, приготовленного дроблением шамотного кирпича.

Виброуплотнение, как вид формования, позволяет получить эффективные жаростойкие изделия с более низкой плотностью, чем у прессованных, что, в свою очередь, значительно снижает показатели теплопроводности. Если у необожженных ненаполненных прессованных ГШ образцов теплопроводность составляет 0,565 Вт/м×°С, то у виброуплотненных 0,373 Вт/м×°С, что ниже на 44%. У наполненных необожженных виброуплотненных образцов теплопроводность в среднем ниже на 25-35% по сравнению с прессованными.

После однократного обжига теплопроводность глиношлаковых композитов понизилась, что объясняется ростом показателей пористости за счет структурных изменений материала при воздействии высоких температур. Для ненаполненных обожженных глиношлаковых образцов теплопроводность снижается на 4,2% для виброуплотненного состава и на 10,2% для прессованного. В наполненных составах теплопроводность образцов после обжига снижается в среднем на 2,8% для прессованных на 17,2% для виброуплотненных.

Для ненаполненных обожженных глиношлаковых образцов теплопроводность снижается на 4,2% для виброуплотненного состава и на 10,2% для прессованного. В наполненных составах теплопроводность образцов после обжига снижается в среднем на 2,8% для прессованных на 17,2% для виброуплотненных.

Таким образом, исследования на теплопроводность указывают на достаточно высокую эффективность использования жаростойких ГШ материалов с учетом подбора оптимального вида формования, вида заполнителя и степени наполнения им.

Библиографический список

- Тарасов, Р.В. Эффективный жаростойкий материал на основе модифицированного глиношлакового вяжущего [Текст] / Р.В. Тарасов: канд. диссертация. – ПГАСА, 2002.-150 с.

- Калашников, В.И. Новый жаростойкий материал для футеровки промышленных печей [Текст] / В.И. Калашников, В.Л. Хвастунов, Р.В. Тарасов, Д.В. Калашников // Строительные материалы. – 2003. – №11. – С.40-42.

- Батынова, А.А. Технология производства материалов на основе активированного шлака и глин [Текст] / А.

А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43378 (дата обращения: 06.01.2015).

А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43378 (дата обращения: 06.01.2015). - Слепова, И.Э. Оценка возможности использования глин месторождений Пензенской области для производства керамической продукции [Текст] / И.Э. Слепова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2014.- № 8 [Электронный ресурс].- URL: http://web.snauka.ru/issues/2014/08/37211 (дата обращения: 20.08.2014).

- Блохина, Т.П. Оценка воздушных и огневых усадочных деформаций глин месторождений Пензенской области [Текст] / Т.П. Блохина, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2014.-№ 8 [Электронный ресурс].- URL: http://web.snauka.ru/issues/2014/08/37254 (дата обращения: 25.08.2014).

- Батынова, А.А. Анализ термических свойств металлургических шлаков [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.

– 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43380 (дата обращения: 06.01.2015).

– 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43380 (дата обращения: 06.01.2015). - Батынова, А.А. Анализ огнеупорных свойств композитов на основе металлургических шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43495 (дата обращения: 08.01.2015).

- Батынова, А.А. Оценка влияния дисперсности компонентов вяжущего на свойства композиционных материалов на основе молотых шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации. 2015. № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/44900 (дата обращения: 10.01.2015).

Количество просмотров публикации: Please wait

Все статьи автора «Макарова Людмила Викторовна»

Коагулятор шлака

Предлагаем к поставке коагулятор шлака перлитовый КШП. Материал предназначен для связывания и облегчения скачивания шлаков в плавильных агрегатах и ковшах (аналоги “REMMOS”, “SLAX”, “БАРЬЕР”). Поставляется в мешках по 50кг. Аналогичные материалы, широко применяемые в мировой практике, предназначены для очистки от шлака и остатков модификаторов поверхности расплава чугуна и стали при производстве ответственных (особенно тонкостенных) отливок.

Материал предназначен для связывания и облегчения скачивания шлаков в плавильных агрегатах и ковшах (аналоги “REMMOS”, “SLAX”, “БАРЬЕР”). Поставляется в мешках по 50кг. Аналогичные материалы, широко применяемые в мировой практике, предназначены для очистки от шлака и остатков модификаторов поверхности расплава чугуна и стали при производстве ответственных (особенно тонкостенных) отливок.

Коагулятор наносится на зеркало расплава чугуна (стали), материал вспучивается и частично плавится. Частицы вспученного перлита абсорбируют плавающий на поверхности шлак с остатками модификаторов. Расплавленный компонент склеивает (коагулирует) вспученные частицы вместе со шлаком. Сформированная заливщиком компактная масса (ком) удаляется единым фрагментом.

В процессе работы происходит удаление ранее образовавшихся наростов шлака в зоне поверхности расплава. За счет остаточной пленки на огнеупоре, уменьшается взаимодействие огнеупора со шлаком, что приводит к увеличению межремонтной стойкости. Коагулятор шлака не влияет на физико-химические свойства металла.

Коагулятор шлака не влияет на физико-химические свойства металла.

Кроме вышеизложенного коагулятор шлака уменьшает выгорание лигатур и модификаторов, удаляет плавающие мелкие частицы нерастворенного графита, являясь хорошим теплоизолятором – препятствует быстрому охлаждению расплава. Опыт показывает, что применение флюса приводит к ощутимому снижению брака по шлаковым включениям и увеличению стойкости футеровки до 50%.

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА

Объемный вес 950 – 1250 кг/м3

Влагопоглощаемость 2,4 %

Коэффициент вспучивания 12-20

ППП 3,4 %

Теплопроводность во вспученном

состоянии 0,04 Вт/м*°С

Предел прочности при сжатии 672 кг/см2

ХИМИЧЕСКИЙ СОСТАВ

SiO2 Al2O3 Fe2O3 TiO2 CaO MgO Na2O+K2O

73,0 % 13. 12 % 0.82 % 0.22 % 0.84 % 0.24 % 7.72 %

12 % 0.82 % 0.22 % 0.84 % 0.24 % 7.72 %

МАРКИ

КШП-1 (фракция 0,8-2,4 мм)

КШП-2 (фракция 0,2-1,0 мм)

УПАКОВКА

Бумажные мешки по 10-20 кг.

МКР по 1,0 тн.

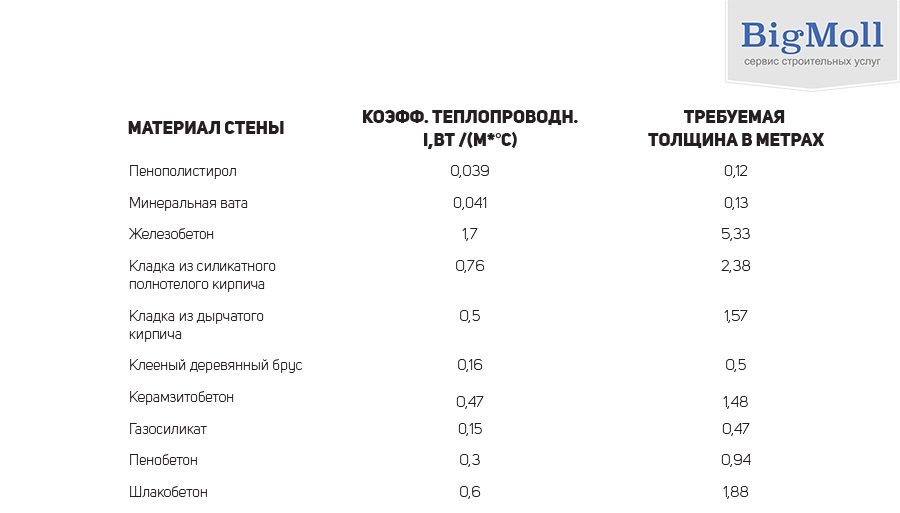

Что такое шлакоблок

Шлакоблок – это строительный стеновой материал, который получают методом прессования в специально изготовленных формах. Основной состав: зола, шлак или другие отходы от сгорания твёрдого топлива, также это могут быть отходы кирпича, отсев щебня, древесные опилки, керамзит и другие наполнители. Основным вяжущим служит цемент, также для получения сырьевой смеси используют воду.

Разберемся подробнее что такое шлакоблок. Основные качества материала, такие как прочность, теплопроводность, устойчивость к различным видам воздействия регулируется основным составом, на качество шлакоблоков влияет соблюдение всех этапов технологического процесса. Давайте рассмотрим на примере: тяжёлый вид шлакоблока, состоящий из щебня, песка и гальки позволит получить материал с высокой долговечностью и устойчивостью к различным видам воздействий, как ударным нагрузкам, так и атмосферным влияниям. Такой материал можно использовать для возведения несущих стен, однако он будет иметь большую теплопроводность, то есть будет требовать дополнительного утепления.

Давайте рассмотрим на примере: тяжёлый вид шлакоблока, состоящий из щебня, песка и гальки позволит получить материал с высокой долговечностью и устойчивостью к различным видам воздействий, как ударным нагрузкам, так и атмосферным влияниям. Такой материал можно использовать для возведения несущих стен, однако он будет иметь большую теплопроводность, то есть будет требовать дополнительного утепления.

Получить тёплый шлакоблок можно с помощью использования керамзита, песка, древесных опилок и собственно говоря, шлака. Такой материал получается лёгким и экологическим, особенно если используются хвоя и опилки.

Использования разной фракции шлака, как исходного сырья, регулирует свойства шлакоблоков. Шлак большого размера позволяет получить материал лёгким с низкой теплопроводностью. Просеянный мелкий шлак повысит теплопроводность и вес. Для постройки жилья лучше использовать шлакоблоки с добавлением опилок, получается лёгкий, тёплый и безвредный материал.

Основные характеристики шлакоблоков следующие:

– прочность в кгс/см², от 35 до 125;

– морозостойкость, измеряемая в циклах замораживания и оттаивания, от 15 до 50;

– теплопроводность материала зависит от плотности, измеряется в Вт/м* ºС, от 0,35 до 0,48.

Шлакоблоки хорошо противостоят различным погодным влияниям, однако высокая теплопроводность данного материала означает, что стены из него нужно утеплять. Также к минусам этого материала следует приписать большой вес, который сказывается на удобстве кладки.

| | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация / / Материалы / / Строительные материалы. Физические, механические и теплотехнические свойства. / / СНиП 23-02 Расчетные теплотехнические показатели засыпок – керамзит, шлак, перлит, вермикулит, теплоемкость, теплопроводность и теплоусвоение в зависимости от плотности и влажности, паропроницаемость. Поделиться:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. Вложите в письмо ссылку на страницу с ошибкой, пожалуйста. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Коды баннеров проекта DPVA.ru Начинка: KJR Publisiers Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

удельный и объемный вес 1 м3, применение в строительстве для утепления потолка, бани и пола, крыши и дома снаружи. Плюсы и минусы

Шлак представляет собой вторичное сырье, получаемое из отходов металлургической промышленности. Он формируется из золы, образованной при сжигании угля и побочного продукта выплавки металла. Этот материал получил широкое распространение в строительстве. Остановимся подробнее на особенностях шлака и его технико-эксплуатационных характеристиках.

Этот материал получил широкое распространение в строительстве. Остановимся подробнее на особенностях шлака и его технико-эксплуатационных характеристиках.

Что это такое?

Базовое преимущество применения вторсырья — безотходная технология изготовления стройматериалов. Она позволяет многократно снизить уровень загрязнения экологии. За счет повышенной плотности и параметров сопротивляемости материала при работе со шлакоблоками объём строительных отходов, накапливающихся в ходе строительства здания, многократно снижается. При этом шлаки всех видов сохраняют свою лёгкость и способность к транспортировке.

Шлак представляет собой группу синтетических силикатов, сформированных на металлических поверхностях в процессе:

- литья металлического сырья;

- переработки жидких сплавов;

- получения сырья из флюсов;

- восстановление руды.

Состав и свойства

В зависимости от особенностей химического состава выделяют следующие группы шлаков.

Базовые (на основе CaO, MgO и FeO):

- окислы – до 55%;

- глинозем – в пределах 15%.

Кислотные (SiO2, TiO2):

- окислы – до 45%;

- глинозем – в пределах 20%.

Нейтральные (Ai2O3, ZnO):

- оксиды – до 47%.

В составе любых шлаков имеются алюминиевые, магниевые, а также марганцевые, кремниевые, серные и некоторые другие элементы. В зависимости от структуры рабочих компонентов и концентрации активных веществ шлаки получают разнообразные пользовательские характеристики. Это сырье может иметь различные оттенки — от светло-серого до глубокого черного, на рынке также можно найти фиолетовые и даже перламутровые колеры. Все эти разновидности востребованы при производстве блоков, приготовлении бетонного раствора и выполнении заливки фундамента.

Различается и текстура шлаков. Она может быть камневидной, фарфоровидной, а также стекловидной — это зависит от химической структуры вторсырья. Температура плавления шлаков варьируются в диапазоне от 360 до 450°C. Удельная масса составляет примерно 2,7 единиц.

Шлаки всех видов характеризуются высокими теплоизоляционными свойствами и стойкостью к износу.

Плюсы и минусы

Как и любой другой стройматериал, шлаки имеют свои плюсы и минусы. Говоря о преимуществах, можно выделить следующее:

- высокая огнестойкость — шлак не возгорается и не поддерживает горение;

- продолжительный эксплуатационный период — срок использования такого материала составляет 50 лет;

- многообразие физико-технических свойств в зависимости от состава основных компонентов сырья;

- демократичная стоимость по сравнению с камнем, кирпичом и древесиной;

- легкость монтажа.

Однако потребители выделяют и недостатки такого сырья:

- гигроскопичность — шлак не подходит для проведения работ в зонах с частыми осадками, паводками и в условиях высокой влажности;

- сверхпрочность — это препятствует проведению инженерных коммуникаций, делая процесс трудоемким и, соответственно, затратным;

- повышенная теплопроводность.

Помимо того, в шлаках концентрация серы и кислот превышает норму. При этом полное выветривание всех токсичных элементов происходит только через год

Вес

Шлак — объемный материал, его удельная масса соответствует 2,6-3,7 грамм на 1 м3. Примерно такие же параметры характерны для природных разновидностей камней. Удельный вес сырья варьируется в зависимости от разновидности шлака:

- для шлакоблока – 2-2,5 т/м3;

- для кускового шлака – 2,1-2,9 т/м3;

- для вторсырья в виде щебенки – 1,1-1,2 т/м3.

Виды

Металлургические

Металлургический шлак становится побочным продуктом любого металлургического производства. Выделяют три основных разновидности такого сырья.

- Гранулированный — этот шлак образуется в ходе охлаждения чугуна. Он нашёл своё применение как бюджетный аналог минеральных строительных добавок.

- Негранулированный — шлак производится при воздушном охлаждении отходов металлургического производства, их дальнейшего дробления и грохочения. Этот материал пользуется спросом как наполнитель для асфальтобетона при строительстве дорог. Помимо этого, негранулированное сырьё востребовано в сельском хозяйстве в случаях, когда требуется провести раскисление почвы.

- Шлаковая пемза — это сырье не имеет вяжущих характеристик, поэтому применяется преимущественно как звукоизоляционный или утепляющий материал. Его нередко используют при создании блоков из облегченных пористых бетонов.

Металлургические шлаки бывают доменными, сталеплавильными, а также мартеновскими.

- Максимальное распространение получило доменное сырье, оно получаются в ходе производства чугуна. Из 1,6-2 т руды в ходе переработки образуется 1 т чугуна и около 0,5-0,8 т шлаков.

- В сталеплавильных печах из 2-2,4 т руды, 2 т топлива и 80 т воды выходит 1 т стали и 0,2-0,3 т шлака.

- В ваграночных, а также электропечах выход шлакового продукта составляет 0,2-0,3 т на 1 т металла.

Реже в строительной сфере используются отходы цветной металлургии. Изготовление таких металлов само по себе является дорогим и очень трудозатратным процессом. Чтобы получить всего 1 т меди или никеля, приходится перерабатывать 200 т природной руды, поэтому объем шлаков при производстве 1 т такого металла зачастую доходит до 20-25 т. Это обусловлено тем, что в естественной среде цветные металлы встречаются исключительно в форме соединений, которые рассредоточены в горных породах.

Как правило, присутствие в них окислов металлов не превышает 4-5%, всё остальное — просто породные элементы (карбонаты, силикаты, кварцы). Такое сырье имеет чёрный цвет и не распадается, его плотность варьируется от 3300 до 3800 кг на 1 куб. Параметр водопоглощения составляет 0,1-0,6%.

Шлаки этого типа идут на изготовление минеральной ваты или литых изделий; для производства стройматериалов используются крайне редко.

Фосфорные

В ходе изготовления фосфора электротермическим способом образуются гранулированные шлаки. Они содержат до 98% стекла, основу такого материала составляют SiO2 и CaO. Кроме того, в нем присутствуют частицы ткани, резиновой крошки, бумаги и полимерных материалов. В состав также могут входить попутные продукты нефтепереработки и другие добавки — это существенно ограничивает сферу применения подобных шлаков в строительной сфере, хотя его можно использовать, если нужно утеплить строение.

Зольные

Обычно топливо сжигается в камерах, нагрев в которых может доходить до 1300-1700 градусов. В подобных условиях конгломератные соединения, сформированные из минеральной части сырья, выделяется в виде пылевидный массы. Мелкие частички величиной не больше 100 мкм, содержание которых в золе достигает 80%, вместе с дымовыми газами уносятся из печей и формируют золу-унос. Более массивные частицы оседают и оплавляются, приобретая в стекловидную либо кусковую форму — это и есть золошлак.

Процентное соотношение между таким сырьем и золо-уносом напрямую зависит от технологии изготовления. Например, в печах с твердым способом шлакоудаления в шлак уходит до 20% всей золы. В печах, где предусмотрены системы жидкого шлаковыведения, в шлак трансформируется до 45%. В циклонных установках образование шлака составляет 80-90% от общего количества золы. Зольные шлаки ещё называют угольными и каменноугольными. В наши дни они повсеместно востребованы в промышленной сфере. От доменного такое сырьё отличается сниженной долей оксида кальция и повышенной концентрацией оксида железа.

Помимо того, угольные шлаки обладает высокой степенью щелочности.

Золошлак представляет собой гранулированное вторсырьё чёрного цвета. Такой колер объясняется присутствием двухвалентного железа в составе сырья. Реже встречается белого, оливкового, зелёного и коричневого цвета. Оттенок зависит от концентрации окислов, при измельчении такого шлака получается песок серого цвета. Золошлаки становятся результатом сжигания топлива разных типов:

- в каменном угле содержится от 5 до 40% шлаков;

- в буром угле концентрация шлаков составляет порядка 15%;

- в антраците — до 35%;

- в дровах — до 1,5%;

- в мазуте — не больше 0,3%;

- в горючих сланцах — от 50 до 80%.

Важно: в угольном шлаке присутствуют радиоактивные компоненты, поэтому он имеет ограниченную сферу применения. Его применение в качестве наполнителя для стеновых блоков и обустройства стяжки объектов жилищного строительства недопустимо.

Где используется?

Сфера использования шлаков достаточно широка:

- изготовление тяжелых бетонов с категорией прочности В15-В30;

- составление строительных смесей;

- выпуск плит перекрытия, бетонных панелей, колонн, а также балок, ригелей и иных несущих конструкций, включая предварительно напряжённые;

- промышленное и жилое монолитное строительство;

- изготовление бордюрных камней, брусчатки, а также тротуарной плитки;

- все типы малоэтажного строительства (возведение гаражей, погребов и хозстроений).

Повсеместное применение получил шлаковый цемент, он образуется при соединении измельчённых шлаков с цементом. Такой материал признан одним из наиболее прочных и надежных в строительной сфере.

- Шлакобетон нашел широкое применение при изготовлении плит перекрытий для многоэтажных домов. Это объясняется тем, что повышенный уровень надежности такого материала обуславливает долговечность перекрытий, что особенно актуально при сооружении жилых конструкций.

- Смесь дробленого шлака и цемента востребована при строительстве фундаментов. Применение такого сырья оправдано в случаях, когда стены и кровля в домах строятся из облегченных стройматериалов — такой фундамент станет основательной опорой всего здания.

- Шлакоцемент востребован для армирования поясов в многоэтажном домостроении. Материал используется для армировки отдельных инженерных модулей.

- Состав на базе цемента и шлака востребован в изготовлении околоводных и подводных сооружений. Подобные конструкции подвергаются воздействию влаги, и шлакобетон успешно выдерживает подобное негативное воздействие.

- Смесь используется в некоторых видах теплоизоляции жилых и промышленных строений. Особенно эффективно её применение вместе с утеплителями — их тандем защищает от проникновения холодных воздушных масс.

Наибольший эффект достигается при применении функциональной штукатурки, она одновременно устраняет дефекты и делает стену более эстетичной. Шлакобетон используется для утепления потолка, крыши или бани снаружи.

Обзор методов измерения и обсуждение на основе микроструктурного анализа

Реферат

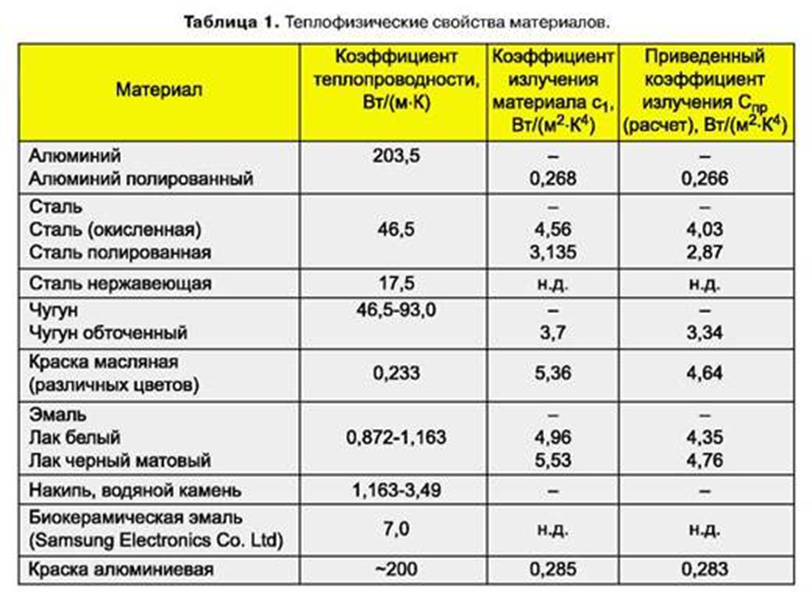

Чтобы правильно интерпретировать теплопроводность расплавленных силикатных шлаков, кратко рассматриваются несколько различных методов измерения, а также обсуждаются их соответствующие преимущества и ограничения. Кроме того, большое количество значений теплопроводности, измеренных этими методами, оценивается, чтобы оценить их зависимость от состава и температуры.Было обнаружено, что поведение теплопроводности расплавленных силикатных шлаков хорошо согласуется с хорошо сфокусированными анализами его микроструктуры. Более того, с улучшенным пониманием микроструктуры силикатных шлаков существует очевидная взаимосвязь между теплофизическими свойствами, такими как теплопроводность, вязкость и так далее.

1. Введение

Во многих экстрактивных металлургических процессах важность жидких шлаков невозможно переоценить не только как побочный продукт, но и как главный компонент процессов.Очевидно, что теплофизические свойства расплавленных шлаков, следовательно, должны быть тщательно изучены для достижения оптимальных характеристик процесса. Как одно из наиболее важных теплофизических свойств, теплопроводность жидкого шлака в течение последних нескольких десятилетий привлекала большое внимание со стороны ковшевых шлаков и флюса кристаллизаторов для непрерывной разливки в процессе выплавки стали. 1,2,3)

Металлургический шлак обычно основан на силикатной системе, которая состоит из катионов с ионной связью и анионов с ковалентной связью.Поэтому ожидается, что состав шлака будет иметь большое влияние на его микроструктуру и соответствующие теплофизические свойства. Миллс предположил, что теплопроводность расплавленного шлака при температуре плавления уменьшается с увеличением количества немостиковых ионов кислорода; 4) , тогда как Hayashi et al. предположил, что теплопроводность пропорциональна вязкости шлака, таким образом отражая микроструктуру шлака, как показано на рис. 1 . 2,5) Несмотря на ряд комплексных исследований взаимосвязи между теплопроводностью и структурой расплавленных шлаков, 2,5,6,7) все еще необходимы дальнейшие разъяснения для полного понимания.Например, недавно опубликованные анализы микроструктуры различных систем шлака с использованием инфракрасной спектроскопии с преобразованием Фурье (FT-IR), рамановской спектроскопии, ядерного магнитного резонанса (ЯМР) могут дать дополнительное понимание взаимосвязи между структурой и теплопроводностью. 8,9,10)

Рис. 1.Зависимость теплопроводности от вязкости силикатов щелочных металлов. 4)

В этом исследовании кратко представлены и оценены типичные методы измерения теплопроводности расплавленных шлаков, такие как методы горячей проволоки и лазерной вспышки.Кроме того, влияние микроструктуры расплавленного шлака на состав и температурную зависимость теплопроводности обсуждается в отношении отдельных результатов микроструктурного анализа.

2. Методы измерения

2.1. Стационарные методыПри стационарных методах измерения теплопроводность определяется по профилю температуры на образце, который находится в прямом контакте с источником тепла. 11) Время измерения с использованием таких методов относительно велико, так как необходимо достичь устойчивого состояния теплового потока в образце.Более того, теплопроводность при высоких температурах обычно получается как кажущаяся величина, которая включает в себя другие составляющие, такие как излучение и конвекция. 12) Следовательно, эти стационарные методы имеют ограничения в применении к жидким фазам при высоких температурах.

2.2. Нестационарные методыИзмерение выполняется путем отслеживания изменения температуры образца за короткий период времени при постоянной подаче энергии. Благодаря короткому времени измерения, которое обычно не превышает 30 с, и относительно простой измерительной установке, нестационарные методы, такие как лазерная вспышка и методы горячей проволоки, широко используются для измерения теплопроводности расплавленного шлака.

В методе лазерной вспышки поверхность слоистого образца подвергается воздействию импульсного лазера, а тепловой отклик на другой стороне образца одновременно отслеживается детектором. Если толщина образца известна, то коэффициент температуропроводности образца можно определить по сдвигу импульса и изменению температуры. Основными преимуществами этого метода являются короткое время измерения и широкий диапазон температуропроводности. 11) Несмотря на то, что этот конкретный метод был первоначально разработан для измерения температуропроводности твердых материалов, 13) , он, тем не менее, может быть расширен до измерения при высоких температурах жидких материалов, приложив значительные усилия.

Основываясь на принципе измерения метода лазерной вспышки, Охта и ряд других исследователей разработали метод трехслойной лазерной вспышки, чтобы эффективно минимизировать потери тепла во время измерений. 14,15,16) При этом расплавленный образец помещается между верхней и нижней металлическими пластинами, которые являются облучаемой стороной и стороной детектора соответственно. Эти две пластины позволяют точно регулировать толщину образца, что часто является одной из наиболее важных проблем во время измерения при высокой температуре.Дальнейшее развитие этого метода привело к созданию дифференциального трехслойного метода. 14) Путем проведения двух измерений при разной толщине образца температуропроводность образца может быть определена по изменению теплового отклика и смещению верхней пластины.

Другая особая проблема метода лазерной вспышки – это то, как учесть вклад радиационной теплопередачи. Ожидается, что в методе трехслойной лазерной вспышки излучаемый тепловой поток на поверхности каждой пластины и отраженный тепловой поток между ними будут иметь значительное влияние на измерение температуропроводности.Кроме того, когда расплавленный образец не является полностью прозрачным, часть теплового излучения может поглощаться расплавленным образцом, а остальное передается через него. Srinivasan et al. теоретически оценил влияние теплового потока излучения на потенциальную погрешность измерения и обнаружил, что результат измерения может быть скорректирован путем надлежащего учета различных параметров; 17) несмотря на сложные вычисления, которые требуются.

Эти трудности могут быть частично преодолены за счет разработки метода лазерной вспышки с передним нагревом и передним обнаружением. 18,19) В этом методе расплавленный образец сначала помещается в платиновый тигель, нижняя поверхность которого затем нагревается импульсным лазером, при этом отслеживается изменение температуры поверхности платины. Затем анализируется восстановление температуры нижней поверхности тигля для определения температуропроводности образца. В отличие от трехслойного метода, нагрев и обнаружение происходят на нижней поверхности тигля, а верхняя поверхность образца открыта.Отсутствие многократных отражений через образец означает, что лучистый тепловой поток можно рассматривать только от нижней поверхности тигля; однако по-прежнему требуется соответствующий учет радиационного теплового потока. Более того, Hasegawa et al. указали, что влияние пузырьков в образце можно исключить благодаря отсутствию верхней пластины на поверхности образца. 20) Различные типы методов лазерной вспышки схематично описаны в Рис.2 .

Рис. 2.Принципиальная схема, показывающая принципы различных методов лазерной вспышки: (а) обычный, 13) (б) трехслойный, 14) (в) фронтальный нагрев и фронтальное обнаружение. 20)

Метод горячей проволоки отличается от метода лазерной вспышки относительно низкой чувствительностью к лучистому теплопереносу. В настоящее время понятно, что это может быть связано с гораздо меньшей площадью поверхности горячей проволоки по сравнению с платиновой пластиной, используемой в методе лазерной вспышки. 21) Менаше и Уэйкхэм исследовали влияние поглощения и излучения излучения на теплопроводность во время измерения теплопроводности с использованием метода горячей проволоки. 22) Согласно их моделированию, относительный вклад поглощения в образец считался незначительным по сравнению с вкладом излучения. Более того, повышение температуры, вызванное исключительно радиационным эффектом излучения, оказалось не более 0,005 К, что значительно меньше, чем изменение температуры, вызванное проводимостью во время измерения с помощью горячей проволоки.Следовательно, более важным требованием можно считать надлежащий контроль конвекции в расплавленном образце, а не излучения. Кроме того, Glaser et al. определили оптимальные условия измерения для обеспечения лучшей воспроизводимости экспериментов, особенно в отношении подавления конвекции. 23)

Переходный метод горячей проволоки был первоначально разработан более 120 лет назад для измерения теплопроводности жидкостей при низких температурах. 24) После первоначальной адаптации Мураса и МакБирни для измерения теплопроводности изверженных материалов, 25) Нагата и Суза в начале 1980-х годов разработали этот метод для применения к расплавленному шлаку при высоких температурах. 6,26,27,28) Изначально для измерения теплопроводности была выбрана система шлака Na 2 O – SiO 2 , что объясняется ее относительно низкой температурой плавления. 2,6,26,27,30,31,32) Вскоре после этого метод горячей проволоки был также разработан для измерения теплопроводности CaO – Al 2 O 3 –SiO 2 , 7,26,27,28) CaO – Al 2 O 3 –SiO 2 –MgO, 31) и CaO – SiO 2 –FeO x шлаковые системы. 32,33)

Фундаментальный принцип измерения методом горячей проволоки можно описать следующим образом: сначала тонкий провод терморезистора помещается вертикально в середину расплавленного образца. При постоянной подаче электроэнергии тепловая проволока генерируется с постоянной скоростью и передается в окружающий ее образец в основном за счет теплопроводности. Если рассматривать образец как полубесконечную цилиндрическую систему, в которой линейный источник тепла расположен вертикально, то уравнение теплопроводности можно записать следующим образом: 34)

| ρCp (∂T∂t + ν∇T) = λ∇2T + Q | (1) |

| ΔT = Q4πλln4atr2C = Q4πλ (lnt + A) (A: константа) | (2) |

Схема измерительного прибора для метода горячей проволоки. 5)

Было признано, что жидкие силикатные шлаки обычно имеют чрезвычайно большое число Рэлея ~ 10, 6,35) , которое можно просто рассматривать как соотношение между теплопередачей за счет естественной конвекции и теплопроводности.Когда время измерения истекает достаточно, эффект конвекции становится все более значительным. Однако, к счастью, это влияние конвекции можно различить на графике Δ V в зависимости от ln t во время измерения. Как показано на Рис. 4 , 36) , изменение напряжения через несколько секунд начинает отклоняться от линейности из-за эффекта конвекции. Следовательно, линейный диапазон должен быть выбран из кривой с помощью дифференцирования; и при этом может быть определен наклон Δ V по сравнению с ln t .

Рис. 4.Типичное изменение напряжения горячей проволоки по сравнению с ln т для 0,33Na 2 O-0,67SiO 2 при 1373 К. 36)

Поскольку расплавленные силикаты состоят из катионов и анионов, можно считать, что ток, подаваемый на горячую проволоку, будет течь через расплавленный образец, если его электропроводность достаточно высока. При измерениях теплопроводности системы KNO 3 –NaNO 3 –NaNO 2 солей-теплоносителей, Nagashima et al.В использовалась капиллярная трубка из пирекса или кварца, заполненная ртутью как в качестве источника нагрева, так и датчика, тем самым указывая на то, что утечка тока может происходить через капиллярную трубку при 570 К. 37,38) Однако в случае теплопередачи -соли, разложение их компонентов может вызвать выделение газа и соответствующую конвекцию; и, таким образом, утечка тока может быть вызвана химическим воздействием на капиллярную трубку. Недавно Hasegawa et al. указал, что даже в случае расплавленного шлака CaO – Al 2 O 3 –SiO 2 , утечка тока может происходить во время измерений теплопроводности с использованием метода горячей проволоки. 20,39) Чтобы выяснить возможность утечки тока из Pt-Rh-горячей проволоки во время измерения теплопроводности различных расплавленных шлаков, удельное сопротивление Pt-Rh-проволоки было оценено при соответствующих температурах измерения. 40)

Несмотря на низкое удельное сопротивление жидкого шлака (0,01–0,05 Ом · м), 41) ожидается, что ток, проходящий через образец шлака, будет намного меньше, чем через термоэлемент (удельное сопротивление 5,0–6,0 × 10 –7 Ом · м). 42) Однако, когда расплавленный шлак содержит оксиды переходных металлов с множественной валентностью, электропроводность образца может быть значительно высокой; и, таким образом, необходимо тщательно учитывать любую утечку тока.

3. Зависимость теплопроводности от состава

В шлаке на силикатной основе атом Si ковалентно связан с тетраэдрически координированными четырьмя атомами кислорода. В расплаве тетраэдр SiO 4 4– имеет тенденцию к образованию сети ковалентных связей, которые могут быть разорваны (деполимеризованы) при наличии модификаторов сетки основных оксидов.Поскольку теплопередача за счет теплопроводности в силикатных расплавах в основном осуществляется за счет фононной вибрации, ожидается, что на теплопроводность жидкого силикатного шлака будут влиять относительные количества ионных и ковалентных связей, определяемые составом шлака.

Многие исследования теплопроводности жидких силикатных шлаков были начаты с системы оксид-силикат щелочного металла, в частности с системы Na 2 O – SiO 2 2,6,26,27,30,31,32,43 , 44) показано на рис.5 , 6 , 7 , 8 , 9 . На рис. 8 показана теплопроводность этой системы Na 2 O – SiO 2 для относительных мольных долей 1: 1 и 1: 2. По мере увеличения содержания SiO 2 теплопроводность увеличивается, что позволяет предположить, что силикатная структура сильно влияет на механизм теплопередачи. Более того, эта зависимость, по-видимому, более распространена при измерениях с использованием методов горячей проволоки. Для системы K 2 O – SiO 2 также наблюдалась аналогичная зависимость теплопроводности от состава. 45) Сукенага и др. подтвердил структурную модификацию жидкого силикатного шлака оксидами щелочных металлов на основе измерений вязкости и структурного анализа с использованием ЯМР. 46) Они также указали, что влияние оксидов щелочных металлов на вязкость алюмосиликатного расплава зависит от размера щелочного катиона. Поэтому дальнейшие исследования и обсуждение теплопроводности этих систем, вероятно, будут иметь смысл в смысле понимания взаимосвязи между различными теплофизическими свойствами.

Рис. 5.Зависимость теплопроводности 0,33Na 2 O-0,67SiO 2 от температуры (1). 5)

Рис. 6.Зависимость теплопроводности 0,33Na 2 O-0,67SiO 2 от температуры (2). 6)

Рис. 7.Зависимость теплопроводности 0,3Na 2 O-0,7SiO 2 от температуры. 29)

Рис. 8.Зависимость теплопроводности системы Na 2 O – SiO 2 от температуры (1). 5,6,26)

Рис. 9.Зависимость теплопроводности системы Na 2 O – SiO 2 от температуры (2). 11)

Рис. 10.Зависимость теплопроводности системы Na 2 O – SiO 2 от температуры (3). 27)

Теплопроводность расплавленной системы CaO – Al 2 O 3 –SiO 2 измерялась чаще из-за практической применимости таких данных к доменным шлакам.В большинстве случаев отношение CaO (или суммы основных оксидов) к SiO 2 (или сумме кислотных оксидов) используется в качестве показателя состава, который определяет основность расплавленного шлака. В этом смысле зависимость теплопроводности от состава кажется более простой по сравнению с зависимостью системы Na 2 O – SiO 2 . Различные значения данных по теплопроводности системы CaO – Al 2 O 3 –SiO 2 суммированы на рис.11 , 12 , 13 . 7,11,47) Это показывает тенденцию к увеличению теплопроводности по мере уменьшения основности шлака (, т.е. , больше SiO 2 и меньше CaO), что более или менее верно для большей части шлака. Результаты. В рис. 14 линии изотеплопроводности для различных температур, которые были определены с помощью метода горячей проволоки, подтверждают сильную зависимость от состава и основности шлака.

Рис.11.Зависимость теплопроводности системы CaO – Al 2 O 3 –SiO 2 от температуры (1). 7)

Рис. 12.Зависимость теплопроводности системы CaO – Al 2 O 3 –SiO 2 от температуры (2). 11)

Рис. 13.Зависимость теплопроводности системы CaO – Al 2 O 3 –SiO 2 от температуры с использованием метода лазерной вспышки. 47)

Фиг.14.Линии изотеплопроводности системы CaO – Al 2 O 3 –SiO 2 при: а – 1673 К, б – 1773 К, в – 1873 К. 7)

Когда деполимеризация происходит в силикатном расплаве, среднее количество разъединенных атомов кислорода в тетраэдрической сетке увеличивается. Это может быть выражено как количество немостиковых атомов кислорода на тетраэдр, или NBO / T, которое находится в диапазоне от «0» с полной сеткой SiO 2 до «4» с полностью деполимеризованным SiO 4 4 – тетраэдров.Рассматривая характеристики каждого оксида, Милль предположил, что значение NBO / T силикатного расплава можно оценить по его составу. 48) Как и в случае с основностью шлака, зависимость теплопроводности от NBO / T в силикатных расплавах четко показана в ряде опубликованных результатов, 33,48) , как показано на рис. 15 и 16 .

Рис. 15.Зависимость теплопроводности при температуре ликвидуса от NBO / T (1). 48)

Фиг.16.Связь между теплопроводностью при температуре ликвидуса и NBO / T (2). 33)

В системе CaO – Al 2 O 3 –SiO 2 Al 2 O 3 классифицируется как амфотерный оксид, который может вести себя как основной или как кислотный оксид в зависимости от общего состава. Следовательно, Al 2 O 3 может существовать либо как Al 3+ , либо как AlO 4 5–, в зависимости от состава силикатного расплава.Легко заметить, что ожидаемые ионные связи между Al 3+ и O 2– уменьшаются, в то время как ковалентная связь в AlO 4 5–. Это амфотерное поведение Al 2 O 3 очевидно при измерении теплопроводности расплавленных шлаков CaO – Al 2 O 3 –SiO 2 , как показано на рис. 17 . 7)

Рис. 17.Зависимость теплопроводности от содержания Al 2 O 3 при различных соотношениях CaO / SiO 2 . 7)

Park et al. Компания также продемонстрировала амфотерное поведение Al 2 O 3 в своих измерениях вязкости шлака CaO – Al 2 O 3 –SiO 2 . Исследование структурной модификации с использованием ИК-Фурье спектроскопии, 49,50) как показано Рис. 18 и 19 , показали, что ИК-полосы [SiO 4 ] -тетраэдров расширяются при добавлении 10 мас.% Al 2 O 3 ; что указывает на полимеризацию сети.Когда добавка Al 2 O 3 была увеличена более чем на 10 мас.%, Появление октаэдрической полосы (570 см –1 ) указывало на присутствие AlO 6 , который, как известно, проявляет основное поведение. Zheng et al. подтвердил эту микроструктурную модификацию системы CaO – Al 2 O 3 –SiO 2 с изменением состава с использованием моделирования молекулярной динамики. 51) Было обнаружено, что хотя сеть SiO 4 может быть деполимеризована первоначальным добавлением Al 2 O 3 , Si и Al, вероятно, впоследствии будут координироваться вместе, чтобы сформировать новый сетевой кластер.Путем тщательного анализа микроструктуры расплавленных шлаков можно было четко понять амфотерное поведение и проверить взаимосвязь между теплофизическими свойствами расплавленного силиката.

Рис. 18.Вязкость шлаков CaO – SiO 2 –Al 2 O 3 (–10MgO) шлаков при 1823 K в зависимости от содержания Al 2 O 3 . 49)

Рис. 19.ИК-пропускание CaO – SiO 2 –Al 2 O 3 (CaO / SiO 2 = 1.3) шлаки с различным содержанием Al 2 O 3 в зависимости от волнового числа. 49)

Многовалентная природа оксидов переходных металлов может также влиять на микроструктуру силикатных расплавов и их теплофизические свойства. Благодаря особым экспериментальным усилиям по контролю парциального давления кислорода влияние валентностей Fe на локальную структуру и теплопроводность было выяснено Kang et al. 33) Посредством микроструктурного анализа с использованием мессбауэровской спектроскопии связь между микроструктурными свойствами ( i.е. , валентность и координация ионов Fe) и теплопроводность шлака могут быть разумно объяснены. Тем не менее, для более глубокого понимания все еще необходимы более тщательные измерения и дальнейшее рассмотрение индивидуального поведения различных оксидов.

4. Температурная зависимость теплопроводности

Дебай предположил, что теплопроводность кристаллического твердого тела может быть выражена с помощью кинетической теории газа следующим уравнением: 52)

где C V , v и l соответствуют теплоемкости, скорости звука в образце и длине свободного пробега фононов соответственно.Согласно формуле. Согласно (4) теплопроводность должна быть пропорциональна всем этим переменным. Поскольку длина свободного пробега фононов обратно пропорциональна абсолютной температуре, теплопроводность кристаллического материала будет уменьшаться при повышении температуры.В случае силикатных расплавов исследовалась температурная зависимость теплопроводности с применением метода термообработки. 53) Как оказалось, довольно хорошая линейная зависимость между теплопроводностью 0.33CaO-0.67SiO 2 и 1 / T в жидкой области сообщил Нагата, как показано на Рис. 20 . 54) Однако также сообщалось, что теплопроводность расплавленного шлака CaO – Al 2 O 3 –SiO 2 демонстрирует отрицательное отклонение от ожидаемой линейности относительно 1 / T. 7) Это несогласие может означать, что теория теплопроводности в кристаллическом твердом теле, выраженная формулой. (4) не действует в расплавленном силикате. Более того, Snyder et al. указал, что теплопроводность расплавленного силиката уменьшается с повышением температуры в соответствии с теорией случайных столкновений, предложенной Рао. 55,56) Они подтвердили, что теплопроводность жидкостей при комнатной температуре, таких как вода, толуол и бензол, уменьшается с повышением температуры, даже если длина свободного пробега фононов практически не изменяется.

Рис. 20.Температурная зависимость теплопроводности 0,33Na 2 O-0,67SiO 2 . 54)

С другой стороны, заметной температурной зависимости для значений, полученных методом лазерной вспышки, не наблюдалось. 20,39) Согласно нескольким предыдущим исследованиям с использованием метода лазерной вспышки, пренебрежимо малая температурная зависимость теплопроводности расплавленного силиката была приписана постоянной длине свободного пробега, которая будет равна размеру элементарной ячейки в полностью деполимеризованной структуре. Однако в методе лазерной вспышки влияние излучения на теплопередачу может быть недооценено, что приведет к значительному различию в температурной зависимости.

Если сеть расплавленного шлака деполимеризуется при повышенной температуре, движение фононов подвергается рассеянию не только из-за гармонических колебаний, но также из-за деполимеризации сетки.Образцы силикатного шлака, закаленные при различных температурах, были проанализированы с помощью анализа поглощения инфракрасного излучения аналогично тому, как указано в разделе 3. При более высоких температурах картины поглощения ИК-излучения имеют тенденцию смещаться в сторону более высоких значений NBO / T, как показано на рис. 21 , что указывает на термическую деполимеризацию. Поскольку эту деполимеризацию можно рассматривать как термически индуцированную, теплопроводность может быть выражена экспоненциальным выражением:

Температурная зависимость теплопроводности различных жидких силикатных шлаков представлена на рис.22 . Наклон прямой линии был оценен для оценки кажущейся энергии активации разрыва сетевых связей, которая оказалась почти постоянной в диапазоне 150–170 кДж / моль. Поскольку она находится примерно в том же порядке, что и вязкая энергия активации силикатных расплавов, 57) , это может указывать на среднюю энергию разрыва связи Si – O. При постоянной основности было обнаружено, что энергия активации теплопроводности меньше при более низком содержании SiO 2 .Такое уменьшение энергии активации, вероятно, вызвано увеличением NBO / T при меньшей заселенности тетраэдров [SiO 4 ] – . Рис. 21.ИК-пропускание 30 мас.% CaO-18 мас.% Al 2 O 3 -52 мас.% SiO 2 плавится при различных температурах в зависимости от волнового числа. 7)

Рис. 22.Температурная зависимость логарифма теплопроводности силикатных расплавов, где CaO / SiO 2 = 0,9.

5.Вывод

Был представлен обзор последних достижений в измерении теплопроводности жидких силикатных шлаков. В качестве переходных методов были исследованы методы лазерной вспышки и горячей проволоки с точки зрения их соответствующих характеристик. В частности, при использовании метода лазерной вспышки следует тщательно учитывать влияние лучистой теплопередачи, в то время как утечка тока во время измерения с использованием метода горячей проволоки может быть причиной погрешности измерения. Однако удельное сопротивление горячей проволоки оказалось достаточным при проведении ряда измерений теплопроводности силикатных шлаков.Имеющиеся в литературе данные по теплопроводности также были проанализированы на основе результатов микроструктурного анализа. Кроме того, влияние основности шлака, амфотерное поведение Al 2 O 3 и температурная зависимость теплопроводности были объяснены в связи с микроструктурой шлака с разумным согласием между соответствующими гипотезами.

Благодарности

Авторы выражают благодарность профессору М. Суза, доц. Проф. Я. Кобаяши, доц.Профессору Р. Эндо, Токийский технологический институт, профессору Х. Охта, Университет Ибараки, и профессору Х. Шибата, Университет Тохоку за полезную информацию и конструктивное обсуждение. Один из авторов (JL) также благодарит за поддержку, оказанную Промышленной стратегией по разработке технологий (№ 10035258, Разработка процесса для контроля состава и охлаждения расплавленного шлака) через грант, предоставленный Министерством экономики знаний, Корея.

Ссылки

- 1) A.Ямаути, К. Соримачи, Т. Сакурая и Т. Фуджи: ISIJ Int. , 33 (1993), 140.

- 2) M. Susa, KC Mills, MJ Richardson, R. Taylor and D. Stewart: Ironmaking Steelmaking , 21 (1994), 279.

- 3 ) S. Ozawa, M. Susa, T. Goto, R. Endo и KC Mills: ISIJ Int. , 46 (2006), 413.

- 4) К. К. Миллс: Proc. 3-й Int. Конф. по металлургическим шлакам и флюсам, Институт металлов, Лондон, (1988), 229.

- 5) М. Хаяси, Х. Исии, М. Суза, Х. Фукуяма и К. Нагата: Phys. Chem. Стекла , 42 (2001), 6.

- 6) М. Суза, С. Кубота, М. Хаяши и К. С. Миллс: Сталеплавильное производство , 28 (2001), 390.

- 7) Y Канг и К. Морита: ISIJ Int. , 46 (2006), 420.

- 8) Дж. Х. Парк, Д. Дж. Мин и Х. С. Сонг: Metall. Матер. Пер. В , 35Б (2004), 269.

- 9) С. Кашио, Ю. Игучи и Т. Гото: Пер. Iron Steel Inst. Jpn. , 20 (1980), 251.

- 10) М. Сакамото, Ю. Янаба и К. Морита: J. Non-Cryst. Solids , 358 (2012), 615.

- 11) К. К. Миллс и М. Суза: теплопроводность шлаков, отчет NPL DMM (A) Vol. 68, Национальная физическая лаборатория, Лондон (1992).

- 12) А. С. Микровас, С. А. Аргиропулос и Л. Д. Соммервилл: Iron Steelmaker , 18 (1991), 15.

- 13) У. Дж. Паркер, Р. Дж. Дженкинс, К. П. Батлер и Г. Л. Эбботт: J. Appl. Phys. , 32 (1961), 1679.

- 14) Х. Охта, Г. Огура, Ю. Васеда и М. Сузуки: Rev. Sci. Instrum. , 61 (1990), 2645.

- 15) Ю. Васеда, М. Масуда и Х. Охта: Proc. 4-й Междунар. Symp. on Advanced Nuclear Energy Research, Japan Atomic Energy Research Institute, Kashiwa, Chiba, (1992), 298.