Теплоизоляционные изделия – Огнеупорные материалы

Анализ опыта различных стран в решении проблемы энергосбережения показывает, что одним из наиболее эффективных путей ее решения является сокращение потерь тепла через ограждающие конструкции зданий и сооружений, а также в промышленном оборудовании и тепловых сетях. Добиться этого можно путем применения высокоэффективных теплоизоляционных изделий. Перечень задач, для решения которых используются теплоизоляционные изделия, весьма широк. Это утепление фасадов, кровель, полов, перекрытий и подвалов зданий, различных видов коммуникаций и трубопроводов.

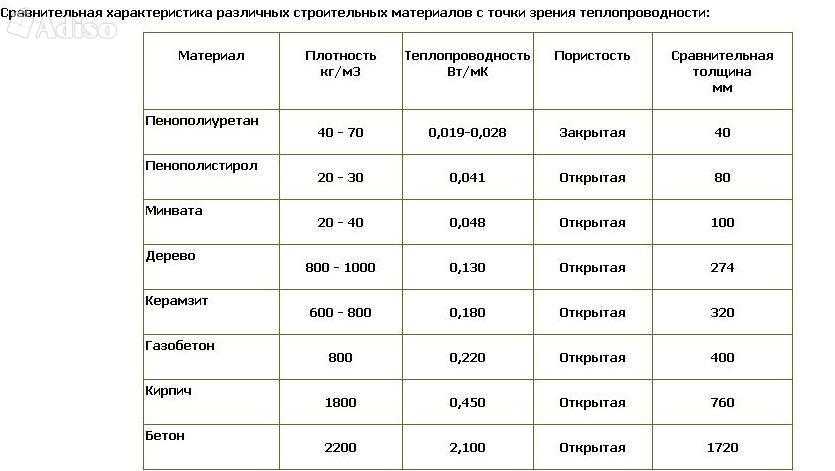

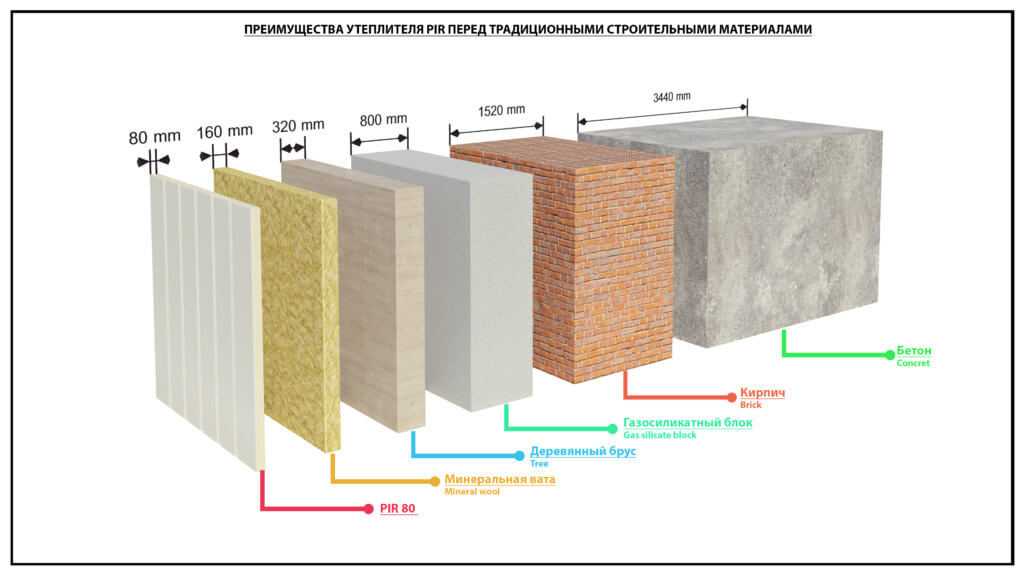

Теплоизоляционными называют строительные изделия, которые обладают малой теплопроводностью и предназначены для тепловой изоляции строительных конструкций жилых, производственных и сельскохозяйственных зданий, поверхностей производственного оборудования и агрегатов (промышленных печей, турбин, трубопроводов, камер холодильников). Теплоизоляционные изделия характеризуются пористым строением и, как следствие этого, малой плотностью (не более 600 кг/м3) и низкой теплопроводностью (не более 0,18 Вт/(м*°С).

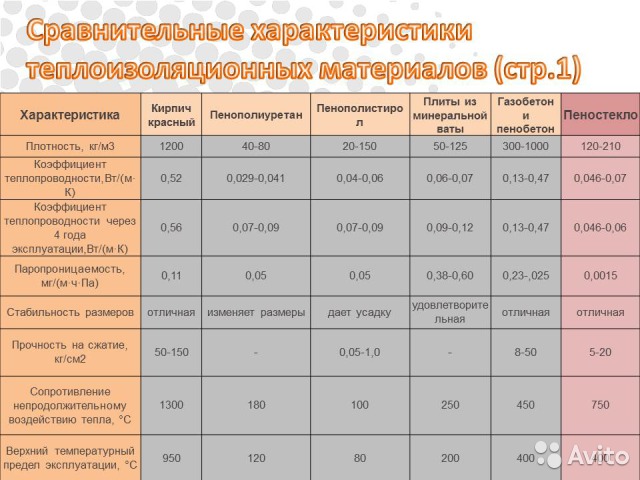

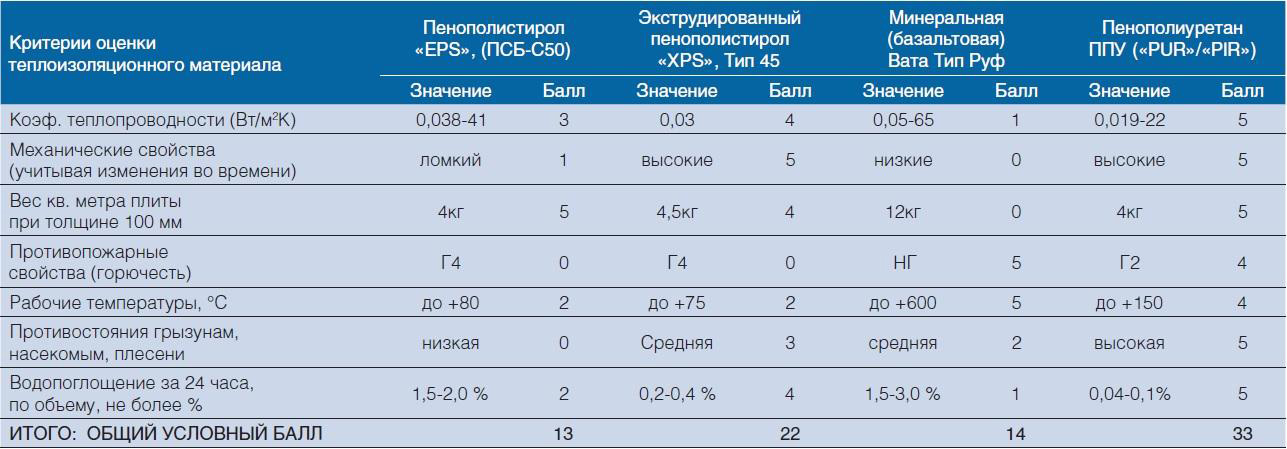

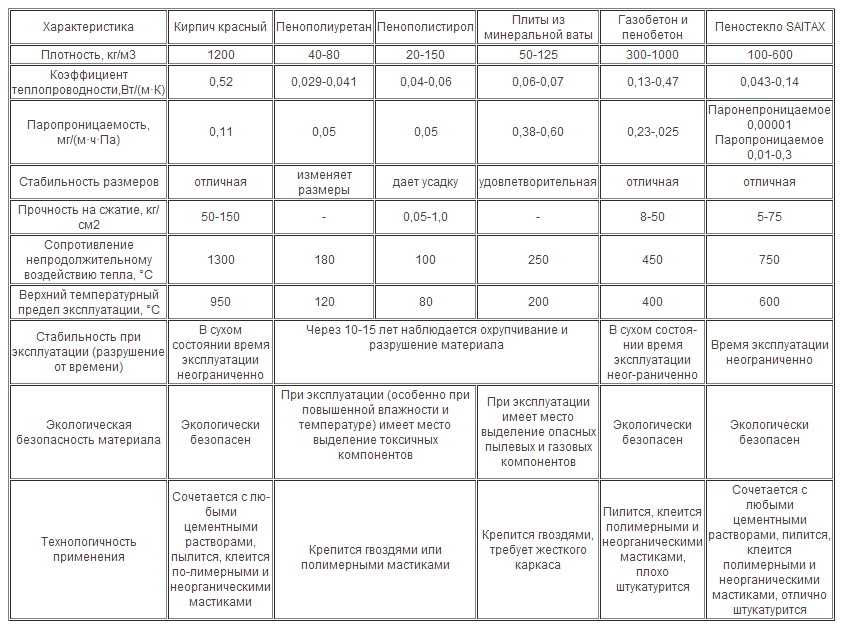

Эффективность и сфера использования теплоизоляционных изделий в конкретных строительных конструкциях определяются их техническими характеристиками, включающими следующие основные параметры: теплопроводность, плотность, сжимаемость, водопоглощение, паропроницаемость, огнеупорность, морозостойкость, биостойкость и отсутствие токсичных выделений при эксплуатации.

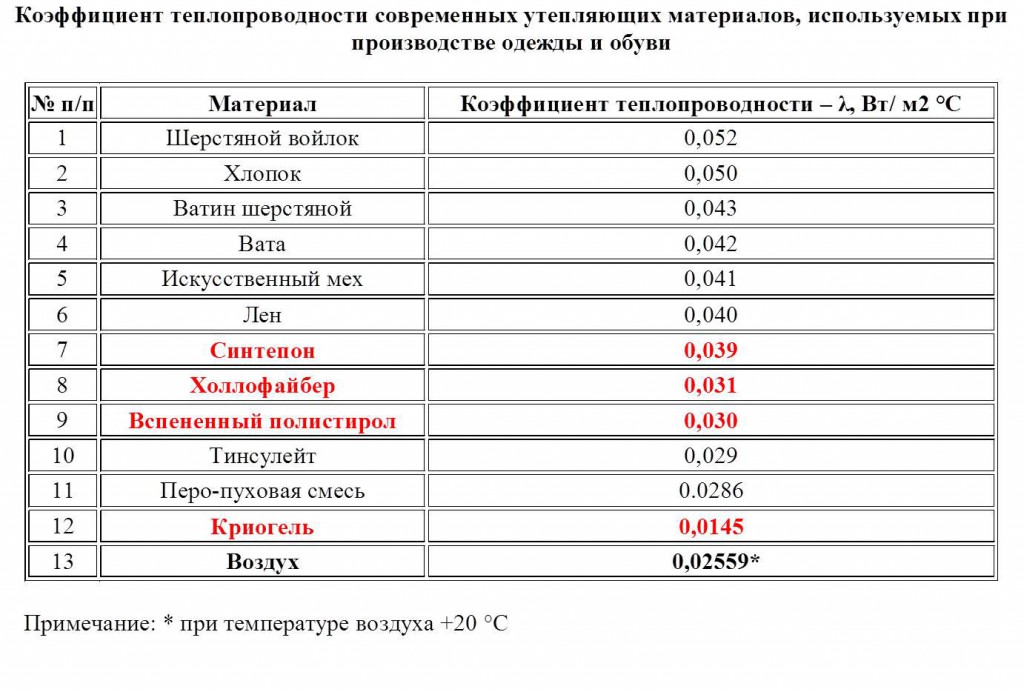

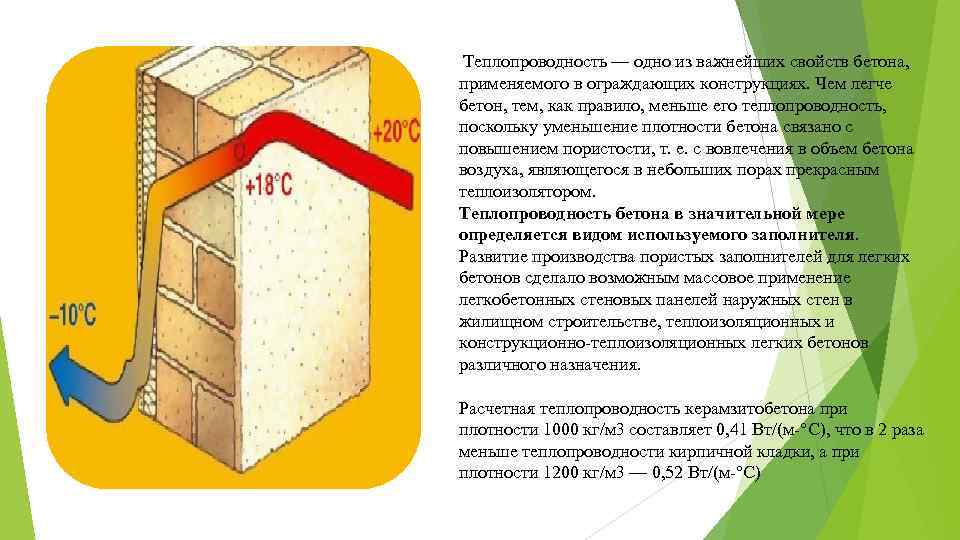

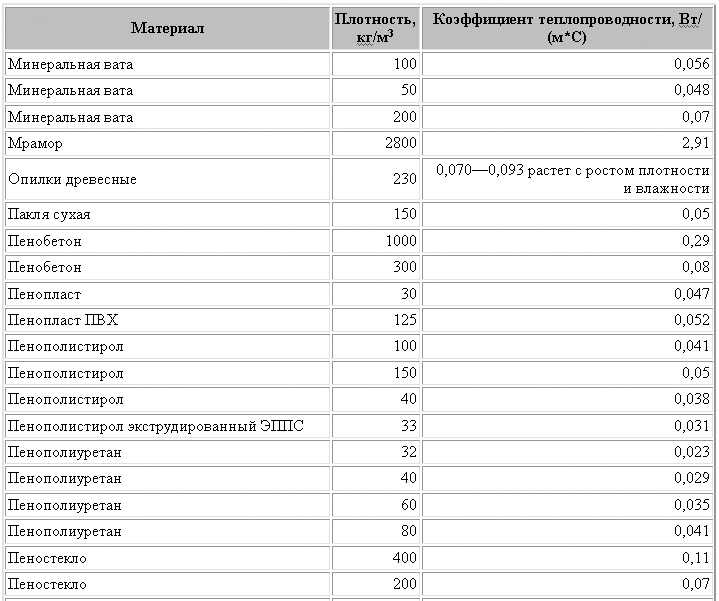

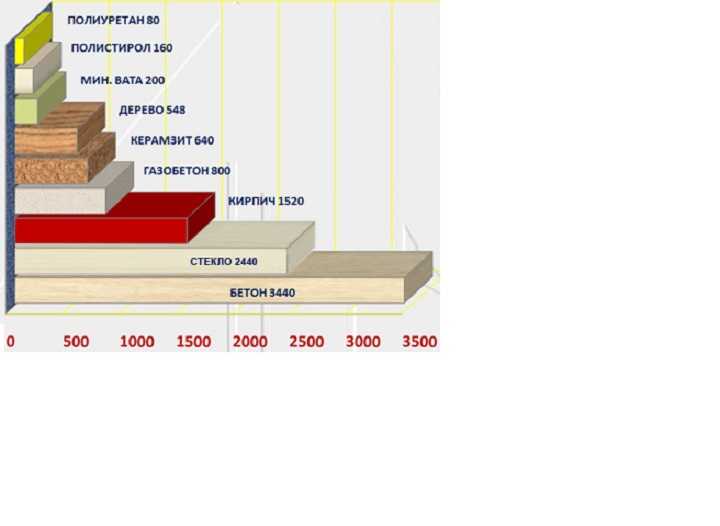

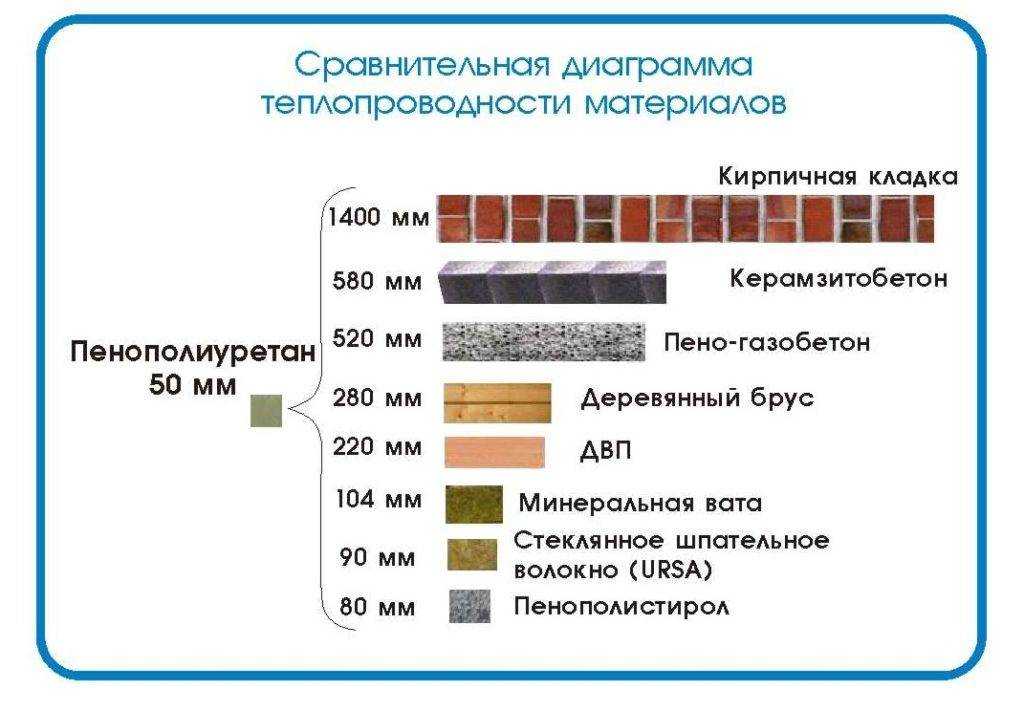

Основная техническая характеристика теплоизоляционных материалов – это теплопроводность, т.е. способность материала передавать тепло. Для количественного определения этой характеристики используется коэффициент теплопроводности, который равен количеству тепла, проходящему за 1 час через образец материала толщиной 1 м и площадью 1 м2 при разности температур на противоположных поверхностях 1°С. Теплопроводность выражается в Вт/(м К) или Вт/(м градус Цельсия). При этом величина теплопроводности теплоизоляционных материалов зависит от плотности материала, вида, размера, расположения пор и т.д. Также сильное влияние на теплопроводность оказывает температура и влажность материала.

Таким образом, можно констатировать, что теплопроводность является важнейшей технической характеристикой теплоизоляционных изделий. От нее зависит напрямую термическое сопротивление ограждения R(терм), кв.мК/Вт

От нее зависит напрямую термическое сопротивление ограждения R(терм), кв.мК/Вт

Самым характерным признаком теплоизоляционных материалов является их высокая пористость, поскольку воздух в порах имеет меньшую теплопроводность, чем окружающее его вещество в конденсированном состоянии (твердом или жидком). Пористость теплоизоляционных материалов составляет до 90% и даже до 98%, а супертонкое стекловолокно имеет пористость до 99,5%. Между тем такие конструкционные материалы, как тяжелый цементный бетон, имеет пористость до 9…15%, гранит, мрамор –0,2…0,8%, керамический кирпич —25… 35%, сталь —0, древесина —до 70%. Поскольку пористость непосредственно влияет на величину средней плотности, обычно теплоизоляционные материалы различают не по пористости, а по средней плотности.

Огнеупорность является весьма важным свойством теплоизоляционных изделий, особенно при использовании их для изоляции промышленного оборудования, работающего при высоких температурах. Характеризуют огнеупорность материалов технической и экономической предельными температурами применения. Под технической температурой понимают ту температуру, при которой материал может эксплуатироваться без изменения технических свойств. Экономическая предельная температура применения определяется не только температуростойкостью материала, но и другими его показателями – теплопроводностью, стоимостью, условиями монтажа и т. д. Некоторые материалы с повышенной теплопроводностью нерационально, например, использовать для высокотемпературной изоляции, несмотря на их высокую техническую предельную температуру применения.

Под технической температурой понимают ту температуру, при которой материал может эксплуатироваться без изменения технических свойств. Экономическая предельная температура применения определяется не только температуростойкостью материала, но и другими его показателями – теплопроводностью, стоимостью, условиями монтажа и т. д. Некоторые материалы с повышенной теплопроводностью нерационально, например, использовать для высокотемпературной изоляции, несмотря на их высокую техническую предельную температуру применения.

Сжимаемость – способность материала изменять толщину под действием заданного давления. Материалы по сжимаемости мягкие М: деформация свыше 30%, полужесткие ПЖ: деформация 6-30%, жесткие Ж: деформация не более 6%. Сжимаемость характеризуется относительной деформацией материала при сжатии под действием удельной 0,002 МПа нагрузки. Мягкие изоляционные материалы настолько хорошо пропускают воздух, что движение воздуха приходится предотвращать путем применения отдельной ветрозащиты. Жесткие изделия, в свою очередь, обладают хорошей воздухонепроницаемостью и не нуждаются в каких-либо специальных мерах. Они могут применяться также в качестве ветрозащиты.

Жесткие изделия, в свою очередь, обладают хорошей воздухонепроницаемостью и не нуждаются в каких-либо специальных мерах. Они могут применяться также в качестве ветрозащиты.

Водопоглощение значительно ухудшает теплоизоляционные свойства и понижает прочность и долговечность. Материалы с закрытыми порами, например, пеностекло, имеют низкое водопоглощение (менее 1%). Для уменьшения водопоглощения, например, при изготовлении минераловатных изделий зачастую вводят гидрофобные добавки, которые позволяют уменьшить сорбционную влажность в процессе эксплуатации.

Газо- и паропроницаемость учитывают при применении теплоизоляционного материала в ограждающих конструкциях. Теплоизоляция не должна препятствовать воздухообмену жилых помещений с окружающей средой через наружные стены зданий. В случае повышенной влажности производственных помещений теплоизоляцию защищают от увлажнения с помощью надежной гидроизоляции, укладываемой с «теплой» стороны. Теплоизоляционные материалы с сообщающимися открытыми порами пропускают значительное количество водяного пара, почти столько же, сколько воздуха.

Пожарная опасность строительных материалов определяется следующими пожарно-техническими характеристиками: горючестью, воспламеняемостью, распространением пламени по поверхности, дымообразующей способностью и токсичностью. Согласно СНиП 21-01-97 «Пожарная безопасность зданий и сооружений» строительные материалы подразделяются на негорючие (НГ) и горючие (Г). Горючие строительные материалы подразделяются на четыре группы: Г1 (слабогорючие), Г2 (умеренногорючие), Г3 (нормальногорючие), Г4 (сильногорючие).

Теплоизоляционные изделия классифицируют по виду основного сырья, форме и внешнему виду, структуре, плотности, жесткости и теплопроводности.

По виду основного сырья теплоизоляционные изделия подразделяются на:

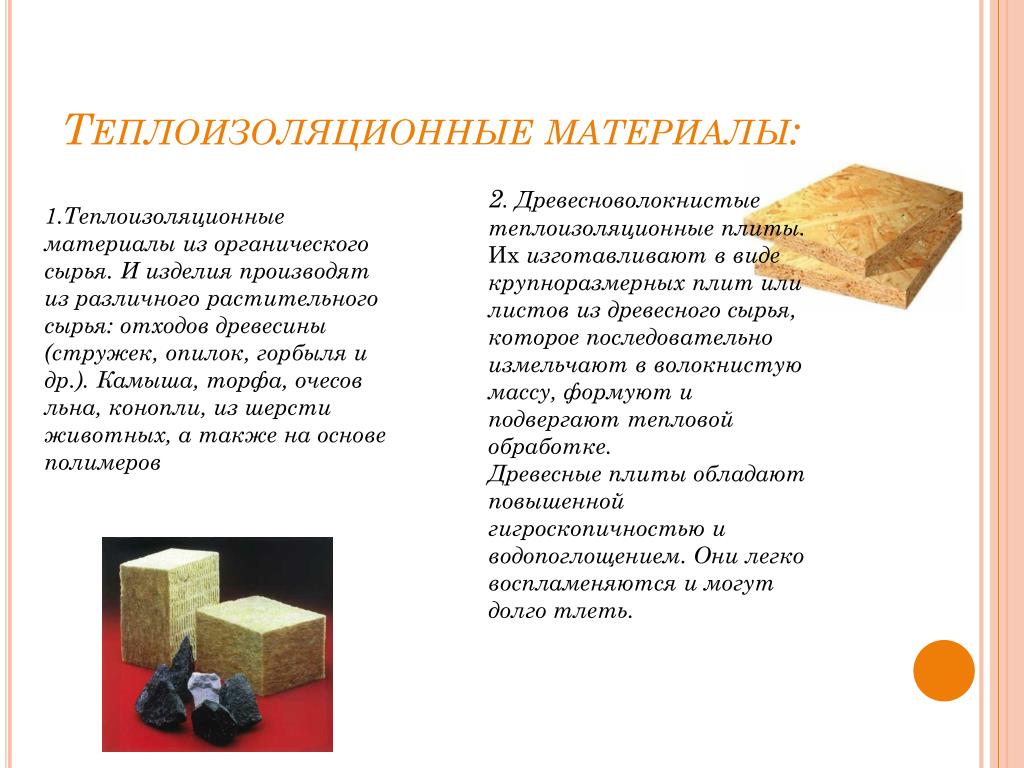

- органические — получаемые переработкой неделовой древесины и отходов деревообработки (древесноволокнистые плиты и древесностружечные плиты), сельскохозяйственных отходов (соломит, камышит и др.

), торфа (торфоплиты) и т. д., а также пластмассы (пенополиэтилен, пенополистирол, пеноглас, пенопласты, поропласты, сотопласты и др.). Характерная особенность большинства органических теплоизоляционных изделий — низкая огнестойкость, поэтому их применяют обычно при температурах не свыше 100 °C, а также при дополнительной конструктивной защите негорючими материалами (штукатурные фасады, трехслойные панели, стены с облицовкой, облицовки с ГКЛ и т. п.)

), торфа (торфоплиты) и т. д., а также пластмассы (пенополиэтилен, пенополистирол, пеноглас, пенопласты, поропласты, сотопласты и др.). Характерная особенность большинства органических теплоизоляционных изделий — низкая огнестойкость, поэтому их применяют обычно при температурах не свыше 100 °C, а также при дополнительной конструктивной защите негорючими материалами (штукатурные фасады, трехслойные панели, стены с облицовкой, облицовки с ГКЛ и т. п.) - неорганические – изготовляют на основе минерального сырья (горных пород, шлака, стекла, асбеста). К этой группе относят минеральную, стеклянную вату и изделия из них, некоторые виды легких бетонов на пористых заполнителях (вспученном перлите и вермикулите), ячеистые теплоизоляционные бетоны, пеностекло, асбестовые и асбестосодержащие материалы, керамические и др. Эти материалы используют как для утепления строительных конструкций, так и для изоляции горячих поверхностей промышленного оборудования и трубопроводов.

- смешанные — используемые в качестве монтажных, изготовляют на основе асбеста (асбестовые картон, бумага, войлок), смесей асбеста и минеральных вяжущих веществ (асбестодиатомовые, асбестотрепельные, асбестоизвестковокремнезёмистые, асбестоцементные изделия) и на основе вспученных горных пород (вермикулита, перлита).

По структуре теплоизоляционные материалы классифицируют на волокнистые (минераловатные, стекло – волокнистые), зернистые (перлитовые, вермикулитовые), ячеистые (изделия из ячеистых бетонов, пеностекло).

По плотности теплоизоляционные изделия делят на особо легкие (особо низкой плотности) плотностью 15…75 кг/м3, легкие (низкой плотности) — 100…175, средней плотности — 200…350 и плотные —400…600 кг/м3.

По жесткости теплоизоляционные изделия подразделяют на мягкие полужесткие, жесткие, повышенной жесткости и твердые. Для индустриализации строительных работ все большее применение находят жесткие крупноразмерные теплоизоляционные изделия. Мерой жесткости является величина их сжимаемости или относительной деформации сжатия. При удельной нагрузке 0,02 МПа жесткие материалы имеют относительное сжатие до 6%, полужесткие — 6…30 и мягкие — более 30%. В материалах повышенной жесткости и твердых при удельной нагрузке соответственно 0,04 и 0,1 МПа относительное сжатие не должно превышать 10%.

По теплопроводности теплоизоляционные материалы разделяются на классы: А – низкой теплопроводности до 0,06 Вт/(м-°С), Б – средней теплопроводности – от 006 до 0,115 Вт/(м-°С), В – повышенной теплопроводности -от 0,115 до 0,175 Вт/(м.°С).

По назначению теплоизоляционные изделия бывают теплоизоляционно- строительные (для утепления строительных конструкций) и теплоизоляционно – монтажные (для тепловой изоляции промышленного оборудования и трубопроводов).

По форме и внешнему виду различают штучные и сыпучие теплоизоляционные материалы. К штучным материалам относят различного вида и формы изделия. Они могут быть плоскими — кирпичи, маты, блоки, плиты; фасонными — цилиндры, сегменты, скорлупы; и шнуровыми — шнуры, жгуты. Применение штучных материалов повышает качество теплоизоляции и уменьшает трудозатраты. К сыпучим относятся порошкообразные, волокнистые и зернистые рыхлые материалы. Их применяют для засыпки пустот в каркасных стенах, в междуэтажных перекрытиях. Но со временем они слеживаются, уплотняются и их теплоизоляционные свойства понижаются. Некоторые порошки, затворенные водой, идут для приготовления мастичной изоляции (совелит, магнезит «ньювель», асбозурит), применяемой в основном для заделки швов между теплоизоляционными изделиями.

Некоторые порошки, затворенные водой, идут для приготовления мастичной изоляции (совелит, магнезит «ньювель», асбозурит), применяемой в основном для заделки швов между теплоизоляционными изделиями.

Органические теплоизоляционные изделия.

Органические теплоизоляционные материалы в зависимости от природы исходного сырья можно условно разделить на два вида: материалы на основе природного органического сырья (древесина, отходы деревообработки, торф, однолетние растения, шерсть животных и т. д.), материалы на основе синтетических смол, так называемые теплоизоляционные пластмассы.

Теплоизоляционные материалы из органического сырья могут быть жесткими и гибкими. К жестким относят древесносткужечные, древесноволокнистые, фибролитовые, арболитовые, камышитовые и торфяные, к гибким – строительный войлок и гофрированный картон. Эти теплоизоляционные материалы отличаются низкой водо – и биостойкостью.

Древесноволокнистые теплоизоляционные плиты получают из отходов древесины, а также из различных сельскохозяйственных отходов (солома, камыш, костра, стебли кукурузы и др. ). Древесноволокнистые плиты выпускают длиной 1200-2700, шириной 1200-1700 и толщиной 8-25 мм. По плотности их делят на изоляционные (150-250 кг/м3) и изоляционно-отделочные (250-350 кг/м3). Теплопроводность изоляционных плит 0,047-0,07, а изоляционно-отделочных-0,07-0,08 Вт/(м-°С). Древесностружечные плиты выпускают одно- и многослойными. Например, у трехслойной плиты пористый средний слой состоит из относительно крупных стружек, а поверхностные слои выполняют из одинаковых по толщине плоских тонких стружек. Для теплоизоляционных целей служат легкие плиты плотностью 250…500 кг/м3 и теплопроводностью 0,046… …0,093 Вт/(м°С). Полутяжелые и тяжелые плиты плотностью соответственно 500…800 и 800…1000 кг/м3 и прочностью при изгибе 5…35 МПа применяют как отделочный и конструкционный материал.

). Древесноволокнистые плиты выпускают длиной 1200-2700, шириной 1200-1700 и толщиной 8-25 мм. По плотности их делят на изоляционные (150-250 кг/м3) и изоляционно-отделочные (250-350 кг/м3). Теплопроводность изоляционных плит 0,047-0,07, а изоляционно-отделочных-0,07-0,08 Вт/(м-°С). Древесностружечные плиты выпускают одно- и многослойными. Например, у трехслойной плиты пористый средний слой состоит из относительно крупных стружек, а поверхностные слои выполняют из одинаковых по толщине плоских тонких стружек. Для теплоизоляционных целей служат легкие плиты плотностью 250…500 кг/м3 и теплопроводностью 0,046… …0,093 Вт/(м°С). Полутяжелые и тяжелые плиты плотностью соответственно 500…800 и 800…1000 кг/м3 и прочностью при изгибе 5…35 МПа применяют как отделочный и конструкционный материал.

Древесноволокнистые плиты обладают высокими звукоизоляционными свойствами. Наряду с изоляционными применяют плиты изоляционно-отделочные, имеющие лицевую поверхность, окрашенную пли подготовленную к окраске.

Камышитовые плиты, или просто камышит, применяют для теплоизоляции ограждающих конструкций зданий HI класса, при постройке малоэтажных жилых домов, небольших производственных помещений, в сельскохозяйственном строительстве. Это теплоизоляционный материал, спрессованный из стеблей камыша в виде плит, которые затем скрепляются стальной оцинкованной проволокой. В зависимости от расположения стеблей камыша различают плиты с поперечным (вдоль короткой стороны плиты) и продольным расположением стеблей. По объемной массе плиты различают трех марок: 175, 200 и 250 с пределом прочности на изгиб – не менее 0,18-0,5 МПа, коэффициентом теплопроводности – 0,06-0,09 МПа, влажностью – не более 18% по массе. Камышитовые плиты производят длиной 2400-2800, шириной 550-1500 и толщиной 30-100мм.

Торфяные теплоизоляционные изделия изготовляют в виде плит, скорлуп и сегментов. Сырьем для их производства служит малоразложившийся верховой торф, имеющий волокнистую структуру, что благоприятствует получению из него качественных изделий путем прессования. Плиты изготовляют размером 1000x500x30 мм путем прессования в металлических формах торфяной массы с добавками (или без них) и с последующей сушкой при температуре 120- 150° С. Торфяные изоляционные плиты по объемной массе делят на М 70 и 220 кг/м3 с пределом прочности па изгиб – 0,3 МПа, коэффициентом теплопроводности в сухом состоянии 0,06 Вт/м-°С, влажностью не более 15%.

Плиты изготовляют размером 1000x500x30 мм путем прессования в металлических формах торфяной массы с добавками (или без них) и с последующей сушкой при температуре 120- 150° С. Торфяные изоляционные плиты по объемной массе делят на М 70 и 220 кг/м3 с пределом прочности па изгиб – 0,3 МПа, коэффициентом теплопроводности в сухом состоянии 0,06 Вт/м-°С, влажностью не более 15%.

Торфяные теплоизоляционные изделия применяют для теплоизоляции ограждающих конструкций зданий 3‑го класса и поверхностей промышленного оборудования с рабочей температурой от -60 до +100 °С.

Цемёнтно-фибролитовые плиты представляют собой теплоизоляционный и теплоизоляционно-конструктивный материал, полученный из затвердевшей смеси портландцемента, воды и древесной шерсти. Древесная шерсть выполняет в фибролите роль армирующего каркаса. По внешнему виду тонкие древесные стружки длиной до 500, шириной 4-7, толщиной 0,25-0,5 мм приготовляют из неделовой древесины хвойных пород на специальных древесношерстяпых станках. По объемной массе цементно-фибролитовые плиты делят на М 300, 350, 400 и 500 с пределом прочности при изгибе соответственно не менее 0,4 0,5, 0,7 и 1,2 МПа, коэффициентом теплопроводности-0,09-0,15Вт/м-°С, водопоглощением – не более 20%. Длина плит 2000-2400, ширина 500-550, толщина 50, 75, 100 мм.

По объемной массе цементно-фибролитовые плиты делят на М 300, 350, 400 и 500 с пределом прочности при изгибе соответственно не менее 0,4 0,5, 0,7 и 1,2 МПа, коэффициентом теплопроводности-0,09-0,15Вт/м-°С, водопоглощением – не более 20%. Длина плит 2000-2400, ширина 500-550, толщина 50, 75, 100 мм.

Фибролитовые плиты на портландцементе применяют в качестве теплоизоляционного, теплоизоляционно-конструктивного и акустического материала для стен, перегородок, перекрытий и покрытий зданий.

Пробковые теплоизоляционные материалы и изделия (плиты, скорлупы и сегменты) применяют для теплоизоляции ограждающих конструкций зданий, холодильников и поверхностей холодильного оборудования трубопроводов при температуре изолируемых поверхностей от минус 150 до плюс 70 °С, для изоляции корпуса кораблей. Изготовляют их путем прессования измельченной пробковой крошки, которую получают как отход при производстве закупорочных пробок из коры пробкового дуба или так называемого бархатного дерева, растущего в Дальневосточном крае, в Амурской области и на Сахалине. Пробка вследствие высокой пористости и наличия смолистых веществ является одним из наилучших теплоизоляционных материалов. Пробковые теплоизоляционные материалы и изделия по объемной массе в сухом состоянии делят на М 150-350 с пределом прочности при изгибе соответственно 0,15-0,25 МПа, коэффициентом теплопроводности в сухом состоянии при температуре 25° С-0,05-0,09 Вт/м-°С.

Пробка вследствие высокой пористости и наличия смолистых веществ является одним из наилучших теплоизоляционных материалов. Пробковые теплоизоляционные материалы и изделия по объемной массе в сухом состоянии делят на М 150-350 с пределом прочности при изгибе соответственно 0,15-0,25 МПа, коэффициентом теплопроводности в сухом состоянии при температуре 25° С-0,05-0,09 Вт/м-°С.

К положительным свойствам плит следует отнести также то, что они не горят, с трудом тлеют, не подвержены заражению домовым грибком и не разрушаются грызунами. Пробковые материалы упаковывают в клетки объемом 0,25- 0,5 м3 и хранят в сухом закрытом помещении, а перевозят в крытых вагонах.

Теплоизоляционные изделия на основе полимеров в виде газонаполненных пластмасс и изделий, а также минераловатных и стекловатных изделий производят на полимерном связующем.

Поризация полимеров основана на применении специальных веществ, интенсивно выделяющих газы и вспучивающих размягченный при нагревании полимер. Такие вспучивающиеся вещества могут быть твердыми, жидкими и газообразными.

Плиты, скорлупы и сегменты из пористых пластмасс применяют для теплоизоляции ограждающих конструкций зданий и поверхностей промышленного оборудования и трубопроводов при температуре до 70° С. Изделия из пористых пластмасс на суспензионном полистироле по объемной массе в сухом состоянии делят на М 25 и 35 с пределом прочности на изгиб не менее 0,1-0,2 МПа, коэффициентом теплопроводности – 0,04 Вт/м °С, влажностью – не более 2% по массе. Такие же изделия па эмульсионном полистироле по объемной массе имеют М 50-200 предел прочности на изгиб соответственно – не менее 1,0-7,5 МПа, коэффициент теплопроводности -не более 0,04-0,05, влажность не более 1% по массе. Плиты из пористых пластмасс изготовляют длиной 500-1000, шириной 400-700, толщиной 25-80 мм.

В зависимости от структуры теплоизоляционные пластмассы могут быть разделены на две группы: пенопласты и поропласты.

Пенопластами называют ячеистые пластмассы с малой плотностью и наличием несообщающихся между собой полостей или ячеек, заполненных газами или воздухом.

Поропласты – пористые пластмассы, структура которых характеризуется сообщающимися между собой полостями. Наибольший интерес для современного индустриального строительства представляют пенополистпрол, пенополивинилхлорид, пенополиуретан и мипора.

Изоляционные и изоляционно – отделочные плиты применяют для тепло- и звукоизоляции стен, потолков, полов, перегородок и перекрытий зданий, акустической изоляции концертных залов и театров (подвесные потолки и облицовка стен).

Неорганические теплоизоляционные изделия.

К неорганическим теплоизоляционным изделиям относят штучные, рулонные, шнуровые, рыхлые материалы и изделия с волокнистой и ячеистой структурой, предназначенные для утепления, главным образом, ограждающих конструкций и сооружений: минеральная вата, стеклянное волокно, пеностекло, вспученный перлит и вермикулит, асбестосодержащие теплоизоляционные изделия, ячеистые бетоны и др.

Минеральная вата волокнистый теплоизоляционный материал, получаемый из силикатных расплавов. Сырьем для ее производства служат горные породы (известняки, мергели, диориты и др.), отходы металлургической промышленности (доменные и топливные шлаки) и промышленности строительных материалов (бой глиняного и силикатного кирпича). В зависимости от плотности минеральная вата подразделяется на марки 75, 100, 125 и 150. Минеральная вата хрупка, и при ее укладке образуется много пыли, поэтому вату гранулируют т.е. о превращают в рыхлые комочки – гранулы. Их используют в качестве теплоизоляционной засыпки пустотелых стен и перекрытий. Сама минеральная вата является как бы полуфабрикатом, из которого выполняют разнообразные теплоизоляционные минераловатные изделия: войлок, маты, полужесткие и жесткие плиты, скорлупы, сегменты и др.

Сырьем для ее производства служат горные породы (известняки, мергели, диориты и др.), отходы металлургической промышленности (доменные и топливные шлаки) и промышленности строительных материалов (бой глиняного и силикатного кирпича). В зависимости от плотности минеральная вата подразделяется на марки 75, 100, 125 и 150. Минеральная вата хрупка, и при ее укладке образуется много пыли, поэтому вату гранулируют т.е. о превращают в рыхлые комочки – гранулы. Их используют в качестве теплоизоляционной засыпки пустотелых стен и перекрытий. Сама минеральная вата является как бы полуфабрикатом, из которого выполняют разнообразные теплоизоляционные минераловатные изделия: войлок, маты, полужесткие и жесткие плиты, скорлупы, сегменты и др.

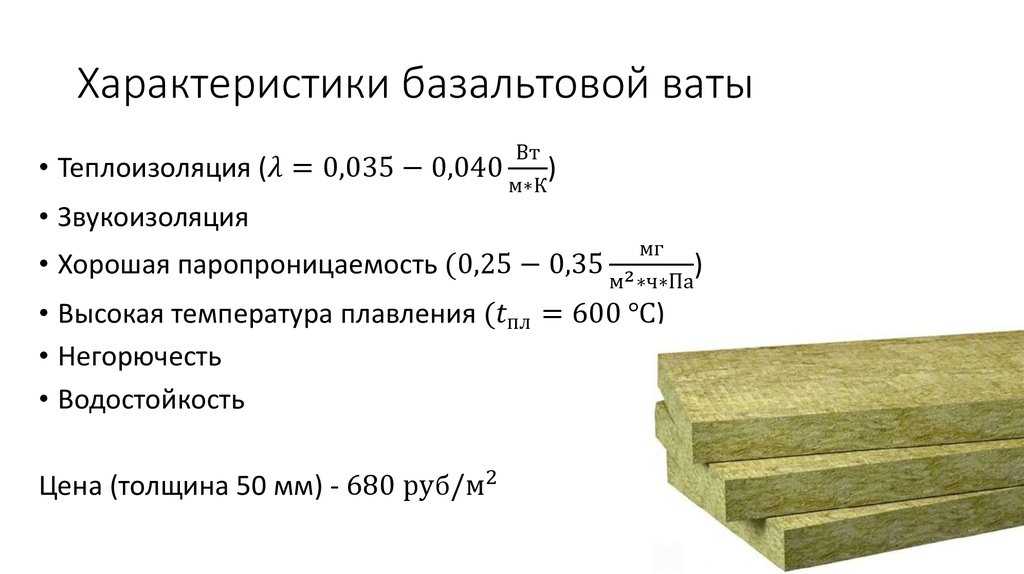

Отличительными чертами изделий из минеральной ваты являются высокая тепло- и звукоизолирующая способность, устойчивость к температурным деформациям, химическая и биологическая стойкость, экологичность и легкость выполнения монтажа. Но наиболее ценным свойством минеральной ваты, отличающим ее от других теплоизоляционных материалов, является негорючесть.

По требованиям пожарной безопасности изделия из минеральной ваты относятся к классу негорючих материалов (НГ). Более того, они эффективно препятствуют распространению пламени и применяются в качестве противопожарной изоляции и огнезащиты. Также изделия из минеральной ваты могут быть использованы в условиях очень высоких температур. Минеральные волокна способны выдерживать температуру выше 1000°С. Даже после разрушения связующего компонента при температуре 250°С, волокна остаются неповрежденными и связанными между собой, сохраняя прочность и создавая защиту от огня.

Применяют минеральную вату для теплоизоляции как холодных (до -200 °С), так и для горячих (до +600 °С) поверхностей, чаще всего в виде изделий – войлока, матов, попужестких и жестких плит, скорлуп, сегментов. Минеральную вату используют также в качестве теплоизоляционной засыпки пустотелых стен и покрытий, для этого ее гранулируют (превращают в рыхлые комочки).

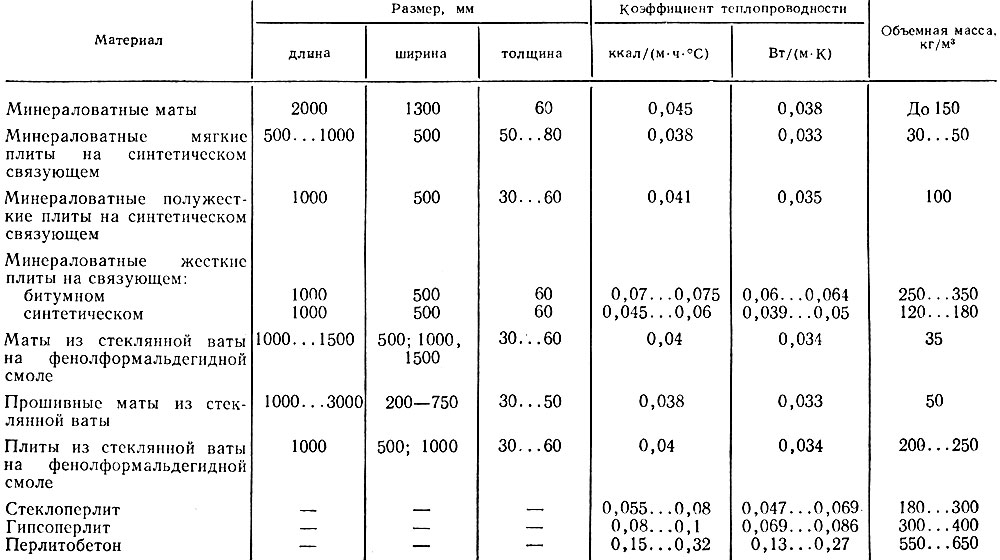

На основе минерального сырья производят минераловатные маты, полужесткие и жесткие плиты, а также скорлупы, сегменты, цилиндры и другие изделия. Маты прошивные минераловатные изготовляют длиной 2000, шириной 900-1300 и толщиной 60 мм. По объемной массе в сухом состоянии выпускают маты М 150, коэффициентом теплопроводности в сухом состоянии -не более 0,046 Вт/м-°С. Теплоизоляционные маты на основе минерального волокна предназначены для тепловой изоляции строительных конструкций, промышленного оборудования и трубопроводов тепловых сетей. Отечественная промышленность производит несколько видов минераловатных матов. Маты минераловатные прошивные применяют для теплоизоляции ограждающих конструкций зданий и поверхностей промышленного оборудования и трубопроводов при температуре до 400° С.

Маты прошивные минераловатные изготовляют длиной 2000, шириной 900-1300 и толщиной 60 мм. По объемной массе в сухом состоянии выпускают маты М 150, коэффициентом теплопроводности в сухом состоянии -не более 0,046 Вт/м-°С. Теплоизоляционные маты на основе минерального волокна предназначены для тепловой изоляции строительных конструкций, промышленного оборудования и трубопроводов тепловых сетей. Отечественная промышленность производит несколько видов минераловатных матов. Маты минераловатные прошивные применяют для теплоизоляции ограждающих конструкций зданий и поверхностей промышленного оборудования и трубопроводов при температуре до 400° С.

Стеклянная вата – материал, состоящий из беспорядочно расположенных стеклянных волокон, полученных из расплавленного сырья. Сырьем для производства стекловаты служит сырьевая шахта для варки стекла (кварцевый песок, кальцинированная сода и сульфат натрия) или стекольный бой.

В зависимости от назначения вырабатывают текстильное и теплоизоляционное (штапельное) стекловолокно. Средний диаметр текстильного волокна 3-7 мкм, а теплоизоляционного 10-30 мкм.

Средний диаметр текстильного волокна 3-7 мкм, а теплоизоляционного 10-30 мкм.

Стеклянное волокно значительно большей длины, чем волокна минеральной ваты и отличается большими химической стойкостью и прочностью. Плотность стеклянной ваты 75-125 кг/м3, теплопроводность 0,04-0,052 Вт/(м/°С), предельная температура применения стеклянной ваты 450 °С.

В настоящее время наша промышленность производит шесть видов изделий из стеклянного волокна. Это в основном плиты и маты.

Теплоизоляционные изделия из стекловолокна применяются в системах наружного утепления «мокрого» типа, в навесных вентилируемых фасадах, в системах с утеплителем с внутренней стороны ограждающей конструкции, в системах с утеплителем внутри ограждающей конструкции. Для изделий из стекловаты предельная температура применения – около 450°С.

Пеностекло – теплоизоляционный материал ячеистой структуры. Сырьем для производства изделий из пеностекла (плит, блоков) служит смесь тонкоизмельченного стеклянного боя с газообразоватслем (молотым известняком).

Пеностекло обладает рядом ценных свойств, выгодно отличающих его от многих других теплоизоляционных материалов: пористость пеностекла 80-95 %, размер пор 0,1-3 мм, плотность 200-600 кг/м3, теплопроводность 0,09-0,14 Вт/(м, /(м* °С), предел прочности при сжатии пеностекла 2-6 МПа. Кроме того, пеностекло характеризуется водостойкостью, морозостойкостью, несгораемостью, хорошим звукопоглощением, его легко обрабатывать режущим инструментом. Пеностекло в виде плит длиной 500, шириной 400 и толщиной 70-140 мм используют в строительстве для утепления стен, перекрытий, кровель и других частей зданий, а в виде полуцилиндров, скорлуп и сегментов – для изоляции тепловых агрегатов и теплосетей, где температура не превышает 300 °С. Кроме того, пеностекло служит звукопоглощающим и одновременно отделочным материалом для аудиторий, кинотеатров и концертных залов.

К материалам и изделиям из асбестового волокна без добавок или с добавкой связующих веществ относят асбестовые бумагу, шнур, ткань, плиты и др. Асбест может быть также частью композиций, из которых изготовляют разнообразные теплоизоляционные материалы (совелит и др). В рассматриваемых материалах и изделиях использованы ценные свойства асбеста: температуростойкость, высокая прочность, волокнистость и др.

Асбест может быть также частью композиций, из которых изготовляют разнообразные теплоизоляционные материалы (совелит и др). В рассматриваемых материалах и изделиях использованы ценные свойства асбеста: температуростойкость, высокая прочность, волокнистость и др.

Гладкую асбестовую бумагу применяют в качестве теплоизоляционных прокладок при изоляции трубопроводов. Гофрированную бумагу используют для производства ячеистого асбестового картона, асбестовый картон – для теплоизоляции трубопроводов с температурой эксплуатации до 500 °С, а также для покрытия деревянных и других легковоспламеняющихся предметов и изделий с целью повышения огнестойкости. В виде плит асбестовый картон применяется для теплоизоляции плоских поверхностей, в виде полуцилиндрических покрышек – для изоляции трубопроводов, асбестовый шнур – для теплоизоляции промышленного оборудования и теплопроводов. При отсутствии в составе шнура органического волокна его можно применять при температуре до 500 °С, при наличии волокна – не более 200 °С, Асбесто-магнезиальный порошок применяют для тепловой изоляции промышленного оборудования при температуре до 350 °С. Порошок используют не только в виде засыпной теплоизоляции, но и для приготовления мастик, плит, сегментов.

Порошок используют не только в виде засыпной теплоизоляции, но и для приготовления мастик, плит, сегментов.

Алюминиевая фольга (альфоль) – новый теплоизоляционный материал, представляющий собой ленту гофрированной бумаги с наклеенной на гребне гофров алюминиевой фольгой. Данный вид теплоизоляционного материала в отличие от любого пористого материала сочетает низкую теплопроводность воздуха, заключенного между листами алюминиевой фольги, с высокой отража- тельной способностью самой поверхности алюминиевой фольги. Алюминиевую фольгу для целей теплоизоляции выпускают в рулонах шириной до 100, толщиной 0,005- 0,03 мм.

Практика использования алюминиевой фольги в теплоизоляции показала, что оптимальная толщина воздушной прослойки между слоями фольги должна быть 8-10 мм, а количество слоев должно быть не менее трех. Плотность такой слоевой конструкции из алюминиевой (фольги 6-9 кг/м3, теплопроводность – 0,03 – 0,08 Вт/(м* С ).

Алюминиевую фольгу употребляют в качестве отражательной изоляции в теплоизоляционных слоистых конструкциях зданий и сооружений, а также для теплоизоляции поверхностей промышленного оборудования и трубопроводов при температуре 300 °С.

Большое распространение в отечественном строительстве также получили теплоизоляционные бетоны – газонаполненные (пенобетон, ячеистый бетон, газобетон) и на основе легких заполнителей (керамзитобетон, перлитобетон, полистиролбетон и т. п.). Этому способствует простота технологии, позволяющая производить пенобетон прямо на стройплощадке, а также доступность сырьевых материалов и относительно невысокая стоимость. Однако, несмотря на то, что пенобетоны вследствие высокой огнестойкости могут быть использованы для огнезащитных барьеров и подобных конструкций, их теплоизоляционные свойства, по сравнению с перечисленными выше материалами, значительно ниже.

Применение теплоизоляционных материалов в строительстве позволяет повысить степень индустриализации работ, поскольку они обеспечивают возможность изготовления крупноразмерных сборных конструкций и деталей, снизить массу конструкций, уменьшить потребность в других строительных материалах (бетон, кирпич, древесина и др.), сократить расход топлива на отопление зданий, уменьшить потери тепла в промышленных агрегатах. Теплоизоляционные материалы обеспечивают надлежащий комфорт в жилых помещениях, улучшают условия труда на производстве, снижают случаи травматизма.

Теплоизоляционные материалы обеспечивают надлежащий комфорт в жилых помещениях, улучшают условия труда на производстве, снижают случаи травматизма.

Хороший эффект дает использование теплоизоляционных материалов для изоляции тепловых агрегатов, технологической аппаратуры и трубопроводов, что позволяет снизить расход топлива за счет уменьшения теплопотерь.

Очень важным считается использование теплоизоляционных материалов в различных холодильных установках для снижения потерь холода (стоимость получения единицы холода примерно в 20 раз выше получения единицы тепла).

Многие теплоизоляционные изделия вследствие высокой пористости обладают способностью поглощать звуки, что позволяет употреблять их также в качестве акустических материалов для борьбы с шумом.

Приобрести теплоизоляционные строительные изделия Вы можете на нашем сайте.

В компании представлен широкий ассортимент теплоизоляционных изделий различных марок по выгодным ценам.

|

При всем многообразии представленных на рынке материалов ВСЕ теплоизоляционные материалы должны обладать определенными свойствами, позволяющими ограждающим конструкциям успешно выполнять свои функции в течение длительного срока. |

Теплоизоляция: основные характеристики

Теплоизоляционными называют строительные материалы и изделия, предназначенные для тепловой изоляции конструкций зданий и сооружений, а также различных технических применений. Основной особенностью теплоизоляционных материалов является их высокая пористость и, следовательно, малая средняя плотность и низкая теплопроводность. Применение теплоизоляционных материалов в строительстве позволяет снизить вес конструкций, уменьшить потребление конструкционных строительных материалов (бетон, кирпич, древесина и др.). Теплоизоляционные материалы существенно улучшают комфорт в жилых помещениях. Важнейшей целью теплоизоляции строительных конструкций является сокращение расхода энергии на отопление здания. Основной путь снижения энергозатрат на отопление зданий лежит в повышении термического сопротивления ограждающих конструкций с помощью теплоизоляционных материалов (ТИМ).

С 2000 года нормативные требования по расчётному сопротивлению теплопередачи ограждающих конструкций в России увеличены в среднем в 3,5 раза и практически сравнялись с аналогичными нормативами в Финляндии, Швеции, Норвегии, Северной Канаде, других северных странах. Соответственно выросло значение (ТИМ).

Основные технические характеристики

Свойства теплоизоляционных материалов применительно к строительству характеризуются следующими основными параметрами. Важнейшей технической характеристикой ТИМ является теплопроводность – способность материала передавать теплоту сквозь свою толщу, так как именно от нее напрямую зависит термическое сопротивление ограждающей конструкции. Количественно определяется коэффициентом теплопроводности λ, выражающим количество тепла, проходящее через образец материала толщиной 1 м и площадью 1 м2 при разности температур на противолежащих поверхностях 1°С за 1 ч. Коэффициент теплопроводности в справочной и нормативной документации имеет размерность Вт/(м·°С). На величину теплопроводности теплоизоляционных материалов оказывают влияние плотность материала, вид, размеры и расположение пор (пустот) и т.д.Сильное влияние на теплопроводность оказывает также температура материала и, особенно, его влажность. Методики измерения теплопроводности в различных странах значительно отличаются друг от друга, поэтому при сравнении теплопроводностей различных материалов необходимо указывать, при каких условиях проводились измерения.

На величину теплопроводности теплоизоляционных материалов оказывают влияние плотность материала, вид, размеры и расположение пор (пустот) и т.д.Сильное влияние на теплопроводность оказывает также температура материала и, особенно, его влажность. Методики измерения теплопроводности в различных странах значительно отличаются друг от друга, поэтому при сравнении теплопроводностей различных материалов необходимо указывать, при каких условиях проводились измерения.

Плотность – отношение массы сухого материала к его объему, определенному при заданной нагрузке (кг/м3).

Прочность на сжатие – это величина нагрузки (КПа), вызывающей изменение толщины изделия на 10%.

Сжимаемость – способность материала изменять толщину под действием заданного давления. Сжимаемость характеризуется относительной деформацией материала под действием нагрузки 2 КПа.

Водопоглощение – способность материала впитывать и удерживать в порах (пустотах) влагу при непосредственном контакте с водой. Водопоглощение теплоизоляционных материалов характеризуется количеством воды, которое впитывает сухой материал при выдерживании в воде, отнесенным к массе или объему сухого материала. Для снижения водопоглощения ведущие производители теплоизоляционных материалов вводят в них гидрофобизирующие добавки.

Водопоглощение теплоизоляционных материалов характеризуется количеством воды, которое впитывает сухой материал при выдерживании в воде, отнесенным к массе или объему сухого материала. Для снижения водопоглощения ведущие производители теплоизоляционных материалов вводят в них гидрофобизирующие добавки.

Сорбционная влажность – равновесная гигроскопическая влажность материала при определенных условиях в течение заданного времени. С повышением влажности теплоизоляционных материалов повышается их теплопроводность.

Морозостойкость – способность материала в насыщенном влагой состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения. От этого показателя существенно зависит долговечность всей конструкции, однако, данные по морозостойкости не приводятся в ГОСТ или ТУ.

Паропроницаемость – способность материала обеспечивать диффузионный перенос водяного пара. Диффузия пара характеризуется сопротивлением паропроницаемости (кг/м2·ч· Па). Паропроницаемость ТИМ во многом определяет влагоперенос через ограждающую конструкцию в целом. В свою очередь последний является одним из наиболее существенных факторов, влияющих на термическое сопротивление ограждающей конструкции. Во избежание накопления влаги в многослойной ограждающей конструкции и связанного с этим падения термического сопротивления паропроницаемость слоёв должна расти в направлении от тёплой стороны ограждения к холодной.

Паропроницаемость ТИМ во многом определяет влагоперенос через ограждающую конструкцию в целом. В свою очередь последний является одним из наиболее существенных факторов, влияющих на термическое сопротивление ограждающей конструкции. Во избежание накопления влаги в многослойной ограждающей конструкции и связанного с этим падения термического сопротивления паропроницаемость слоёв должна расти в направлении от тёплой стороны ограждения к холодной.

Воздухопроницаемость. Теплоизолирующие свойства тем выше, чем ниже воздухопроницаемость ТИМ. Мягкие изоляционные материалы настолько хорошо пропускают воздух, что движение воздуха приходится предотвращать путем применения специальной ветрозащиты. Жесткие изделия, в свою очередь, обладают хорошей воздухонепроницаемостью и не нуждаются в каких-либо специальных мерах. Они сами могут применяться в качестве ветрозащиты. При устройстве теплоизоляции наружных стен и других вертикальных конструкций, подвергающихся напору ветра, следует помнить, что при скорости ветра 1 м/с и выше целесообразно оценить необходимость ветрозащиты.

Огнестойкость – способность материала выдерживать воздействие высоких температур без воспламенения, нарушения структуры, прочности и других его свойств. По группе горючести теплоизоляционные материалы подразделяют на горючие и негорючие. Это является одним из важнейших критериев выбора теплоизоляционного материала.

Общие принципы устройства теплоизоляции

1. Теплоизоляция строительных конструкций должна быть запроектирована так, чтобы выполнять возложенные на нее функции в течение всего жизненного цикла конструкции.

2. В проекте должны быть описаны способы укладки и защиты теплоизоляционных материалов для обеспечения заданной теплопроводности. Изоляционный материал должен заполнять весь предусмотренный проектом объем и выдерживать нагрузки, возникающие как при укладке, так и в процессе эксплуатации. При необходимости проект должен содержать описание способов заполнения стыковочных швов.

3. Слой теплоизоляционного материала с подветренной стороны здания необходимо защищать от ветра. Ветрозащитный слой должен покрывать весь изоляционный материал и быть настолько плотным, чтобы препятствовать проникновению в строительные конструкции или сквозь них воздушных потоков, существенно снижающих изоляционные свойства материала. Особое внимание следует обратить на места соединения наружных стен и стен фундамента, наружных стен и чердачных перекрытий, на углы наружных стен и коробки проемов.

Ветрозащитный слой должен покрывать весь изоляционный материал и быть настолько плотным, чтобы препятствовать проникновению в строительные конструкции или сквозь них воздушных потоков, существенно снижающих изоляционные свойства материала. Особое внимание следует обратить на места соединения наружных стен и стен фундамента, наружных стен и чердачных перекрытий, на углы наружных стен и коробки проемов.

4. Если в многослойной ограждающей конструкции паропроницаемость слоёв уменьшается по мере движения от тёплой стороны к холодной, существует опасность накопления внутри конструкции конденсирующейся влаги. Для минимизации этого эффекта на теплой стороне ограждения устраивают специальный пароизоляцонный барьер, паропроницаемость которого не менее чем в несколько раз выше, чем у наружных слоёв. Швы и соединения пароизоляционного барьера должны быть загерметизированы.

5. Ограждающая конструкция должна быть спроектирована так, чтобы создать как можно более благоприятные условия для свободного выхода за её пределы паров неизбежно проникающей в неё влаги. При необходимости защиты теплоизоляционных материалов от ветра или атмосферной влаги целесообразно использовать специальные “дышащие” мембраны, прозрачные для выхода водяных паров.

При необходимости защиты теплоизоляционных материалов от ветра или атмосферной влаги целесообразно использовать специальные “дышащие” мембраны, прозрачные для выхода водяных паров.

6. Исследования показали, что многие негативные явления, возникающие в многослойных ограждающих конструкциях (плесень, гниль, формальдегид, радон и др.), как правило, связаны с сыростью. Залог надёжной работы ограждающей конструкции – учёт на стадии проектировании всего комплекса вопросов тепломассопереноса. В проекте должны быть описаны способы укладки и защиты теплоизоляционных материалов для обеспечения заданной теплопроводности. Изоляционный материал должен заполнять весь предусмотренный проектом объем и выдерживать нагрузки, возникающие как при укладке, так и в процессе эксплуатации. При необходимости проект должен содержать описание способов заполнения стыковочных швов.

136. Факторы, влияющие на теплопроводность теплоизоляционных материалов.

Теплопроводность материала — это

стационарные процессы внутри него и

способность передавать тепло сквозь

свою толщу. Теплопроводностью в чистом

виде обладают лишь твердые тела. Теплота

передается от одного материала к другому

только при непосредственном их контакте.

Согласно нормативным требованиям,

теплоизоляционными считаются материалы

теплопроводность которых не более 0,175

8т/(м»*С) при температуре 25вС и плотность

не более 600 кг/м3.

Теплопроводностью в чистом

виде обладают лишь твердые тела. Теплота

передается от одного материала к другому

только при непосредственном их контакте.

Согласно нормативным требованиям,

теплоизоляционными считаются материалы

теплопроводность которых не более 0,175

8т/(м»*С) при температуре 25вС и плотность

не более 600 кг/м3.

Количественно теплопроводность характеризуется коэффициентом теплопроводности X Вт/(м»°С), который выражает количество тепла, проходящего через образец материала толщиной 1 м и площадью 1 м2 при разности температур на противоположных поверхностях ГС за 1 час. Теплопроводность строительных материалов напрямую зависит от их плотности, пористости, структуры и формы пор, температуры, влажности, фазового состава влаги и других факторов.

Увеличение количества мелких и замкнутых

пор всегда существенно снижает

теплопроводность. В крупных порах, а

особенно в сообщающихся между собой,

возникают конвективные потоки воздуха,

снижающие теплоизоляционный эффект

пористости. Заметную роль играют не

только общая пористость, но и форма,

размер и ориентация пор, поскольку

направление потока тепла и излучения

внутри пор оказывают большое влияние

на общую теплопроводность материала.

Заметную роль играют не

только общая пористость, но и форма,

размер и ориентация пор, поскольку

направление потока тепла и излучения

внутри пор оказывают большое влияние

на общую теплопроводность материала.

Существенное значение для теплопроводности имеет химическая природа веществ, входящих в состав материала. Причем, чем тяжелее атомы или атомные группы, образующие кристаллы материала, тем слабее они между собой связаны и тем меньше теплопроводность материала.

Свойства теплоизоляционных материалов применительно к строительству характеризуются следующими основными параметрами.

Важнейшей технической характеристикой

ТИМ являетсятеплопроводность–

способность материала передавать

теплоту сквозь свою толщу, так как именно

от нее напрямую зависит термическое

сопротивление ограждающей конструкции.

Количественно определяется коэффициентом

теплопроводности λ, выражающим количество

тепла, проходящее через образец материала

толщиной 1 м и площадью 1 м2при

разности температур на противолежащих

поверхностях 1°С за 1 ч. Коэффициент

теплопроводности в справочной и

нормативной документации имеет

размерность Вт/(м·°С).

Коэффициент

теплопроводности в справочной и

нормативной документации имеет

размерность Вт/(м·°С).

На величину теплопроводности теплоизоляционных материалов оказывают влияние плотность материала, вид, размеры и расположение пор (пустот) и т.д. Сильное влияние на теплопроводность оказывает также температура материала и, особенно, его влажность.

Методики измерения теплопроводности в различных странах значительно отличаются друг от друга, поэтому при сравнении теплопроводностей различных материалов необходимо указывать, при каких условиях проводились измерения.

Плотность– отношение массы сухого материала к его объему, определенному при заданной нагрузке (кг/м3).

Прочность на сжатие– это величина нагрузки (КПа), вызывающей изменение толщины изделия на 10%.

Сжимаемость– способность материала

изменять толщину под действием заданного

давления. Сжимаемость характеризуется

относительной деформацией материала

под действием нагрузки 2 КПа.

Водопоглощение– способность материала впитывать и удерживать в порах (пустотах) влагу при непосредственном контакте с водой. Водопоглощение теплоизоляционных материалов характеризуется количеством воды, которое впитывает сухой материал при выдерживании в воде, отнесенным к массе или объему сухого материала.

Для снижения водопоглощения ведущие производители теплоизоляционных материалов вводят в них гидрофобизирующие добавки.

Сорбционная влажность– равновесная гигроскопическая влажность материала при определенных условиях в течение заданного времени. С повышением влажности теплоизоляционных материалов повышается их теплопроводность.

Морозостойкость– способность

материала в насыщенном влагой состоянии

выдерживать многократное попеременное

замораживание и оттаивание без признаков

разрушения. От этого показателя

существенно зависит долговечность всей

конструкции, однако, данные по

морозостойкости не приводятся в ГОСТ

или ТУ.

Паропроницаемость– способность материала обеспечивать диффузионный перенос водяного пара.

Диффузия пара характеризуется сопротивлением паропроницаемости (кг/м2·ч· Па). Паропроницаемость ТИМ во многом определяет влагоперенос через ограждающую конструкцию в целом. В свою очередь последний является одним из наиболее существенных факторов, влияющих на термическое сопротивление ограждающей конструкции.

Во избежание накопления влаги в многослойной ограждающей конструкции и связанного с этим падения термического сопротивления паропроницаемость слоёв должна расти в направлении от тёплой стороны ограждения к холодной.

Воздухопроницаемость. Теплоизолирующие

свойства тем выше, чем ниже

воздухопроницаемостьТИМ.

Мягкие изоляционные материалы настолько

хорошо пропускают воздух, что движение

воздуха приходится предотвращать путем

применения специальной ветрозащиты.

Жесткие изделия, в свою очередь, обладают

хорошей воздухонепроницаемостью и не

нуждаются в каких-либо специальных

мерах. Они сами могут применяться в

качестве ветрозащиты.

Они сами могут применяться в

качестве ветрозащиты.

При устройстве теплоизоляции наружных стен и других вертикальных конструкций, подвергающихся напору ветра, следует помнить, что при скорости ветра 1 м/с и выше целесообразно оценить необходимость ветрозащиты.

Огнестойкость– способность материала выдерживать воздействие высоких температур без воспламенения, нарушения структуры, прочности и других его свойств.

По группе горючести теплоизоляционные материалы подразделяют на горючие и негорючие. Это является одним из важнейших критериев выбора теплоизоляционного материала.

В отличие от многих других строительных материалов, марка теплоизоляционного материала отражает величину не прочности, а средней плотности, которая выражается в кг/м3 (р0). Согласно этому показателю ТИМ имеют следующие марки:

особо низкой плотности (ОНП) 15, 25, 35, 50, 75,

низкой плотности (НП) 100, 125, 150, 175,

средней плотности (СП) 200, 250, 300, 350,

плотные (ПЛ) 400, 450, 500.

Марка теплоизоляционного материала обозначает верхний предел его средней плотности. Например, изделия марки 100 могут иметь р0=75—100 кг/м3.

Свойства теплоизоляционных материалов — Теплоизоляционные и огнеупорные материалы

Автор Admin На чтение 7 мин. Просмотров 70 Опубликовано

Объемная масса теплоизоляционных материалов имеет непосредственную связь с их пористостью, выражающуюся соотношением, %L..,~

где Пи — общая пористость материала, %; ?и— плотность материала ? абсолютно плотном состоянии, г/см3; ?к — объемная масса материала, г/см3.

Так как плотность материала ?и не зависит от его структуры и является величиной постоянной, характеризующей плотность упаковки кристаллической решетки вещества, то Пи=f(?к). Поэтому приближенной характеристикой качества теплоизоляционных материалов обычно служит их объемная масса. Чем меньше объемная масса, тем выше пористость и как следствие этого выше качество теплоизоляционных материалов. Максимальное значение объемной массы для теплоизоляционных материалов установлено ГОСТ 17177—71 и равно 600 кг/м3. Самые легкие современные теплоизоляционные материалы — газонаполненные пластмассы — имеют объемную массу, равную 10— 15 кг/м3.

Максимальное значение объемной массы для теплоизоляционных материалов установлено ГОСТ 17177—71 и равно 600 кг/м3. Самые легкие современные теплоизоляционные материалы — газонаполненные пластмассы — имеют объемную массу, равную 10— 15 кг/м3.

Высокая пористость теплоизоляционных материалов обусловливает их меньшую прочность по сравнению с другими строительными материалами: чем выше пористость, тем ниже прочность.

Прочность теплоизоляционных материалов характеризуется показателями пределов прочности: при сжатии Rсж, изгибе Rизг и растяжении Rраст. Обычно при определении прочности теплоизоляционных материалов ячеистого строения ограничиваются одним показателем прочности—значением Rсж, при определении прочности изделий волокнистого строения — значением Rизг или Rраст.

Небольшая прочность теплоизоляционных материалов не позволяет использовать их в качестве несущих строительных конструкций. Для этой цели могут быть использованы только некоторые материалы, имеющие прочность 50 кгс/см2 (5 МПа) и выше. Такие материалы называют теплоизоляционно-конструкционными.

Такие материалы называют теплоизоляционно-конструкционными.

Теплопроводность, характеризует способность материала проводить тепло и является главным показателем качества теплоизоляционных материалов. Чем меньше теплопроводность материала ?, тем выше его теплоизоляционные свойства (методика определения теплопроводности приведена в гл. I).

Высокопористые материалы можно рассматривать как двухфазные системы, состоящие из твердого вещества, образующего межпоровые перегородки, или каркас материала, и воздуха, заполняющего поры.

Наименьшей теплопроводностью обладают газы в «спокойном», т. е. неподвижном, состоянии. Теплопроводность воздуха в неподвижном состоянии очень мала, при 20°С она равна 0,026 Вт/(м-К). Находящийся а мелких порах материала воздух может считаться «спокойным». Теплопроводность материалов, содержащих большое количество воздушных пор, незначительна. Доля тепла, передаваемого твердой фазой (каркасом) высокопористого материала, составляет 10—20% общей теплопроводности. Поэтому пористость материала является главным фактором, определяющим его теплопроводность.

Поэтому пористость материала является главным фактором, определяющим его теплопроводность.

На теплопроводность материала влияют также размер пор, характер распределения их по объему материала и форма.

Мелкопористые материалы хуже проводят тепло, чем крупнопористые. Это объясняется уменьшением передачи тепла конвекцией и излучением в общем процессе передачи тепла в пористом материале. Материалы, в которых преобладают замкнутые поры, при прочих равных условиях хуже проводят тепло, чем материалы с открытыми сообщающимися порами.

Помимо структурных факторов, на теплопроводность материалов в значительной степени влияют его температура, влажность и объемная масса. Теплопроводность материалов резко возрастает при увлажнении. Это объясняется тем, что теплопроводность воздуха и воды сильно отличается друг от друга. Так, ? воды равна 0,58 Вт/(м-К), т. е. примерно в 20 раз больше, чем воздуха. Еще больше разница между теплопроводностью воздуха и льда. Теплопроводность льда равна 2,33 Вт/(м-К), т. е. примерно в 80 раз больше, чем воздуха. Из сказанного следует, что для обеспечения эффективности работы теплозащитных материалов и конструкций их следует всемерно предохранять от увлажнения.

е. примерно в 80 раз больше, чем воздуха. Из сказанного следует, что для обеспечения эффективности работы теплозащитных материалов и конструкций их следует всемерно предохранять от увлажнения.

С повышением температуры теплопроводность большинства материалов возрастает и в редких случаях уменьшается, как, например, у магнезитовых и корундовых огнеупоров.

Зависимость теплопроводности высокопористого материала от ряда факторов в наиболее универсальном виде выражают уравнением Леба:

где ?? — теплопроводность материала; ?, — теплопроводность твердой фазы материала; Pс—количество пор, находящихся в сечении, перпендикулярном потоку тепла; PL—количество пор, находящихся в сечении, параллельном потоку тепла; ? — радиальная постоянная; ? — излучаемость; ? — геометрический фактор, влияющий на излучение внутри пор; Tт — средняя абсолютная температура; d — средний диаметр пор.

Увлажнение теплоизоляционных материалов ухудшает их свойства.

Влажность характеризует степень увлажнения материала. Содержание влаги в материалах выражают в процентах по массе или по объему. Для того чтобы перейти от значения одной влажности к другой, пользуются соотношениями:

Содержание влаги в материалах выражают в процентах по массе или по объему. Для того чтобы перейти от значения одной влажности к другой, пользуются соотношениями:

где Wоб-объемная влажность материала, %; Wm — влажность но массе, %; ?к — объемная масса материала, кг/м.

Различают абсолютную и относительную влажность материала по массе.

Абсолютная влажность Wa — отношение массы влаги, содержащейся в материале, к его массе в абсолютно сухом состоянии.

Относительная влажность W?? — отношение массы влаги, содержащейся в материале, к массе его во влажном состоянии.

Для пересчета относительной влажности в абсолютную и обратно используют следующие формулы:

Для теплоизоляционных материалов, объемная масса которых может колебаться в очень широких пределах, объемная влажность Wo6 дает более правильное представление о степени увлажненности материала, так как представляет собой отношение массы воды, заключено и в порах материала, к постоянной величине — единице объема этого материала.

Одной из основных характеристик теплоизоляционных материалов является водопоглощение.

Водопоглощение — степень заполнения объема материала водой. Водопоглощение, как и влажность, выражают в процентах по массе или по объему. Большое водопоглощение не является отрицательной характеристикой теплоизоляционных материалов, так как изделия, используемые для тепловой изоляции различных тепловых установок, как правило, не подвергаются непосредственному воздействию влаги. Но для материалов, которые могут увлажняться в условиях эксплуатации, например конструкции наружных стен зданий, большое водопоглощение сильно влияет на их прочностные и теплозащитные свойства.

Водостойкость — способность материала сохранять свою прочность при увлажнении. Водостойкость строительных материалов оценивают коэффициентом размягчения kp, представляющим собой отношение прочности ма — риала в насыщенном водой состоянии к прочности того же материала, но в сухом состоянии:

Материалы считаются водостойкими, если kp>0,75.

Биостойкость материала характеризует способность его сопротивляться разрушающему действию микроорганизмов, грибков и некоторых видов насекомых: муравьев, термитов и др. Биостойкость строительных материалов может быть повышена путем обработки их антисептиками.

Морозостойкость — способность насыщенного водой материала выдерживать неоднократное замораживание и оттаивание без значительного снижения прочности. Требование высокой морозостойкости, предъявляемое к. теплоизоляционным материалам, которые используют для тепловой изоляции наружных стен зданий и холодильников, является одним из важнейших. Потеря прочности материала и нередко полное его разрушение при замораживании в насыщенном водой состоянии объясняется тем, что вода, замерзая в порах материала и увеличиваясь в объеме примерно на 9%, создает в нем растягивающие напряжения.

Пористое строение теплоизоляционных материалов и наличие в них сообщающихся пор создают благоприятные условия для насыщения таких материалов водой и вместе с тем способствуют повышению их морозостойкости. Все поры в материале не могут быть заполнены водой из-за защемленного в них воздуха. Та часть пор, которая занята защемленным воздухом, называется резервной пористостью. В материалах с резервной пористостью расширение воды при замерзании не вызывает разрушающих напряжений. При расширении воды в момент ее замерзания резервные поры играют роль своеобразных амортизаторов.

Все поры в материале не могут быть заполнены водой из-за защемленного в них воздуха. Та часть пор, которая занята защемленным воздухом, называется резервной пористостью. В материалах с резервной пористостью расширение воды при замерзании не вызывает разрушающих напряжений. При расширении воды в момент ее замерзания резервные поры играют роль своеобразных амортизаторов.

Температуростойкость — способность материала сохранять свои свойства при нагревании до определенной температуры. Это понятие применимо как к теплоизоляционным материалам органического, так и неорганического происхождения. Температуростойкость теплоизоляционных материалов, так же как и огнеупоров, характеризуется обычно предельной температурой применения.

Возгораемость — свойство, присущее лишь органическим материалам. По степени возгораемости все строительные материалы делятся на несгораемые, трудносгораемые и сгораемые.

(К несгораемым относятся все неорганические материалы, к сгораемым— все органические, а к трудносгораемым— неорганические на различных органических связках или с органическим наполнителем и частично органические, обработанные антипиренами — особыми веществами, снижающими горючесть материала.

Многие теплоизоляционные материалы благодаря особенности строения обладают способностью поглощать звук. Такие материалы применяют для акустической отделки различных общественных и промышленных зданий.

По акустическим свойствам материалы делятся на звукопоглощающие и звукоизоляционные.

Механизм поглощения звука пористыми телами заключается в следующем. Звуковые волны, падая на поверхность пористого тела, проникают в его поры, возбуждая в них колебания воздуха. Благодаря вязкому трению воздуха при его колебаниях в порах материала часть энергии колебаний преобразуется в тепловую энергию, что и является причиной поглощения звука материалом. Способность материала поглощать звук оценивается коэффициентом звукопоглощения — отношением доли звуковой энергии, поглощаемой материалом, ко всей звуковой энергии, падающей на поверхность этого материала. Коэффициент звукопоглощения выражают в долях единицы. Материалы, коэффициент звукопоглощения которых не менее 0,4 при частоте 1000 Гц, считаются звукопоглощающими и могут применяться для акустической отделки с целью снижения Уровня шума в помещении.

Назначение звукоизоляционных материалов—не допустить распространение звуковой волны по конструкциям зданий. Такие материалы применяют в виде звукоизоляционных прокладок (например, при устройстве «плавающих» полов). Эффективность применения звукоизоляционных материалов в большой степени зависит от способа укладки их и сочетания с другими строительными материалами в ограждающих конструкциях зданий.

Использование современных технологий для исследования физико-механических свойств и эффективности теплоизоляционных материалов.

Использование современных технологий для исследования физико-механических свойств и эффективности теплоизоляционных материалов.

- Авторы

- Руководители

- Файлы работы

- Наградные документы

Козловская Т.И. 1

1ГБОУ лицей 179

Бова Н.Л. 1

1ГБОУ лицей 179

Автор работы награжден дипломом победителя III степени

Диплом школьникаСвидетельство руководителя

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке “Файлы работы” в формате PDF

Введение.

В настоящее время очень остро стоит вопрос рационального использования тепловых и энергетических ресурсов. Непрерывно прорабатываются пути экономии тепла и энергии с целью обеспечения энергетической безопасности развития экономики, как страны, так и каждой отдельной семьи. Если подумать над тем, какими свойствами и качествами должно обладать жилое помещение, то ответ будет один. В своем жилище человеку должно быть уютно, комфортно. Само понятие комфорта в доме у каждого человека свое, но одно обязательно – в доме должно быть тепло. Сделать дом теплым поможет тщательно продуманная теплоизоляция.

Применение современных теплоизоляционных материалов в строительстве позволяет значительно повысить теплозащиту жилых домов и производственных зданий, сделать их более энергоэффективными. В связи с этим, актуальной проблемой является повышение энергосбережения зданий различного назначения путем использования современных теплоизоляционных материалов. Использование теплоизоляционных материалов позволяет не только значительно сократить затраты энергии на производство, передачу и сохранение тепла, а также уменьшить загрязнение окружающей среды, что всегда имеет место при производстве тепловой энергии. Выбор теплоизоляционных материалов очень большой, поэтому необходимо знать их свойства и использовать наиболее эффективные.

В связи с этим, актуальной проблемой является повышение энергосбережения зданий различного назначения путем использования современных теплоизоляционных материалов. Использование теплоизоляционных материалов позволяет не только значительно сократить затраты энергии на производство, передачу и сохранение тепла, а также уменьшить загрязнение окружающей среды, что всегда имеет место при производстве тепловой энергии. Выбор теплоизоляционных материалов очень большой, поэтому необходимо знать их свойства и использовать наиболее эффективные.

Цель работы: установить связь между физико-механическими свойствами теплоизоляционных материалов и их эффективностью, используя современные технологии.

Задачи:

Изучить физические основы теплопередачи.

Изучить структуру теплоизоляционных материалов теоретически и практически с пользованием цифрового микроскопа.

Исследовать теплопроводность некоторых теплоизоляционных материалов, используя тепловизор, сравнить результаты тепловизионного обследования с табличными значениями коэффициентов теплопроводности.

Доказать влияние структуры теплоизоляционных материалов на их теплопроводность.

Получить экспериментальные результаты, позволяющие установить связь между физико-механическими свойствами теплоизоляционных материалов и их эффективностью.

Методы исследования: в качестве основных методов исследования использовались аналитический, экспериментальный и инструментальный – цифровой микроскоп и тепловизионная съемка.

Объект исследований – теплоизоляционные материалы, используемые в строительстве.

Предмет исследований — измерение теплотехнических параметров теплоизоляционных материалов и уровня их тепловой защиты в зависимости от их структуры.

Практическая значимость – представлены рекомендации по выбору теплоизоляционных материалов для строительных целей.

2. Литературный обзор.

2.1.Теплоизоляционными называют материалы, которые обладают малой теплопроводностью и предназначены для тепловой изоляции строительных конструкций жилых, производственных и сельскохозяйственных зданий, поверхностей производственного оборудования с целью уменьшения тепловых потерь в окружающую среду.

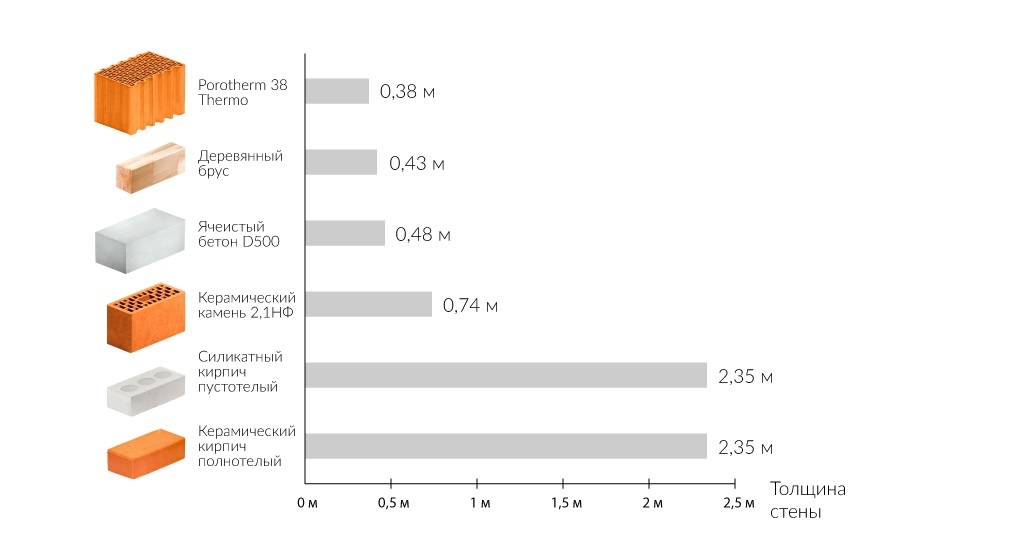

Использование теплоизоляционных материалов позволяет уменьшить толщину и массу стен и других ограждающих конструкций, снизить расход основных конструктивных материалов, уменьшить транспортные расходы и соответственно снизить стоимость строительства. Наряду с этим при сокращении потерь тепла отапливаемыми зданиями уменьшается расход топлива. Многие теплоизоляционные материалы вследствие высокой пористости обладают способностью поглощать звуки, что позволяет употреблять их также в качестве акустических материалов для борьбы с шумом.

Наряду с этим при сокращении потерь тепла отапливаемыми зданиями уменьшается расход топлива. Многие теплоизоляционные материалы вследствие высокой пористости обладают способностью поглощать звуки, что позволяет употреблять их также в качестве акустических материалов для борьбы с шумом.

Теплоизоляционные материалы классифицируют по виду основного сырья, форме и внешнему виду, структуре, плотности, жесткости и теплопроводности.

К функциональным свойствам теплоизоляционных материалов относятся пористость и теплофизические характеристики: теплопроводность, теплоемкость, теплостойкость, т.е. те свойства, которые обеспечивают тепловую изоляцию. Чем меньше теплопроводность материала, тем лучше он сохраняет тепло. Поэтому теплопроводность является их паспортной характеристикой, а необходимость в её измерении является актуальной.

2. 2. Из курса физики известно, что теплопроводность – это явление передачи энергии от одной части тела к другой или от одного тела к другому при их непосредственном контакте. [3]. Передача тепла между двумя телами или различными областями одного и того же тела является процессом обмена внутренней энергией между частицами, составляющими тело. Различные материалы проводят теплоту по-разному: одни быстрее (например, металлы), другие медленнее (теплоизоляционные материалы).

2. Из курса физики известно, что теплопроводность – это явление передачи энергии от одной части тела к другой или от одного тела к другому при их непосредственном контакте. [3]. Передача тепла между двумя телами или различными областями одного и того же тела является процессом обмена внутренней энергией между частицами, составляющими тело. Различные материалы проводят теплоту по-разному: одни быстрее (например, металлы), другие медленнее (теплоизоляционные материалы).

Для количественной оценки теплопроводности существует коэффициент теплопроводности материалов. Этот коэффициент отражает свойство вещества проводить тепловую энергию. Чем больше значение коэффициента теплопроводности материала, тем лучше он проводит тепло. Если надо утеплять дом, то надо выбирать материалы с небольшим значением этого коэффициента. Чем он меньше, тем лучше. Коэффициент теплопроводности – это количество теплоты, проходящее за единицу времени через 1 м3 материала при разности температур на его противоположных поверхностях равной 1 градусу. [2] И, следовательно, чем ниже коэффициент теплопроводности – тем лучше теплоизоляция.

[2] И, следовательно, чем ниже коэффициент теплопроводности – тем лучше теплоизоляция.

Основным теплоизолятором в любой теплоизоляции является воздух (в обычном или разреженном состоянии).Чем больше воздуха в материале и чем лучше этот воздух изолирован от наружного воздуха (чем сложнее воздуху перетекать внутри материала ) – тем лучше (ниже) коэффициент теплопроводности материала.

2.3. На величину теплопроводности теплоизоляционных материалов оказывают влияние плотность материала, вид, размеры и расположение пор, химический состав и молекулярная структура твёрдых составных частей, коэффициент излучения поверхностей, ограничивающих поры, вид и давление газа, заполняющего поры. Теплопроводность сильно зависит от влажности материала, т.к. вода проводит тепло в 25 раз лучше, чем воздух, то есть материал не будет выполнять свою теплоизолирующую функцию, если он мокрый. Наилучший коэффициент теплопроводности у сухого воздуха (неподвижного), он равен 0,023 Вт/(м·°С), другими словами молекулы медленнее всего движутся в сухом воздухе. Поэтому, при производстве строительных материалов используют основной принцип – удержание воздуха в порах или ячейках материала.

Наилучший коэффициент теплопроводности у сухого воздуха (неподвижного), он равен 0,023 Вт/(м·°С), другими словами молекулы медленнее всего движутся в сухом воздухе. Поэтому, при производстве строительных материалов используют основной принцип – удержание воздуха в порах или ячейках материала.

Пористость является основным признаком теплоизоляционных материалов. [2] От характера пористости зависят основные свойства материалов, определяющие их пригодность для применения в строительных конструкциях: теплопроводность, сорбционная влажность, водопоглощение, морозостойкость, прочность. Пористость – доля объема пор в общем объеме материала, это показатель, характеризующийся объемом газа (воздуха) в единице объема материала, выраженное в %. Поры по размерам разделяют на макропоры с размером >0,2 мм, видимые невооруженным глазом, и микропоры, обнаруживаемые с помощью микроскопа. Для теплоизоляции пористость начинается от 50% и до 90. ..98% (например, у ячеистых пластмасс). Она определяет основные свойства теплоизоляции: плотность, теплопроводность, прочность, газопроницаемость и др. Важно равномерное распределение воздушных пор в материале и характер пор. Крупнопористое, раковистое строение материала с вытянутыми порами создает условия для возникновения конвекционных потоков воздуха, что вызывает усиление передачи тепла через материал. Чем меньше объем воздуха, заключенного в порах, тем меньше его подвижность и тем лучше изолирующие свойства. Наилучшими теплоизоляционными свойствами обладают материалы с равномерно расположенными мелкими порами.

..98% (например, у ячеистых пластмасс). Она определяет основные свойства теплоизоляции: плотность, теплопроводность, прочность, газопроницаемость и др. Важно равномерное распределение воздушных пор в материале и характер пор. Крупнопористое, раковистое строение материала с вытянутыми порами создает условия для возникновения конвекционных потоков воздуха, что вызывает усиление передачи тепла через материал. Чем меньше объем воздуха, заключенного в порах, тем меньше его подвижность и тем лучше изолирующие свойства. Наилучшими теплоизоляционными свойствами обладают материалы с равномерно расположенными мелкими порами.

С пористостью непосредственно связана средняя плотность. Чем больше его пористость, тем меньше средняя плотность материала. Теплоизоляционные материалы имеют небольшую среднюю плотность – не выше 600 кг/м, что достигается повышением пористости. Чем меньше плотность вещества, тем меньше теплопроводность. Теплопроводность материалов возрастает с повышением температуры, однако большее влияние в условиях эксплуатации оказывает влажность. С повышением влажности теплоизоляционных материалов резко повышается их теплопроводность. Если поверхность этих пор будет покрыта пленкой воды или поры будут заполнены водой, то теплоизоляционные свойства материалов резко снижаются. Это происходит потому, что вода имеет большую теплопроводность, нежели воздух (примерно в 25 раз). Поэтому при эксплуатации теплоизоляционные материалы необходимо защищать от увлажнения.

С повышением влажности теплоизоляционных материалов резко повышается их теплопроводность. Если поверхность этих пор будет покрыта пленкой воды или поры будут заполнены водой, то теплоизоляционные свойства материалов резко снижаются. Это происходит потому, что вода имеет большую теплопроводность, нежели воздух (примерно в 25 раз). Поэтому при эксплуатации теплоизоляционные материалы необходимо защищать от увлажнения.

Благодаря новым технологиям появляется все больше различных современных утеплительных материалов, имеющих улучшенные характеристики. Одна из сравнительно новых разработок – жидкая теплоизоляция.

Тепло может передаваться тремя способами – это конвекция, теплопроводность материала и излучение. Жидкий керамический теплоизоляционный материал разработан с таким условием, чтобы сдерживать тепло сразу по трем направлениям. (рис. 1) Теплопроводность снижается за счет того, что в этом процессе задействовано всего 20% материала – именно столько связующего вещества используется в составе данного материала. С конвекцией борются пустотелые шарики, которые благодаря создаваемому ими замкнутому пространству прерывают этот процесс. Внутри данного утеплителя конвекция практически полностью исключена. После высыхания на поверхности жидкой теплоизоляции образуется некоторое подобие теплоотражающего слоя – в этом процессе задействованы алюмосиликатные шарики и диоксид титана. Именно они помогают отражать от поверхности до 90% тепла. С остальными десятью процентами достаточно просто справляется наполнитель в виде керамических пустотелых сфер. (рис.2.)

С конвекцией борются пустотелые шарики, которые благодаря создаваемому ими замкнутому пространству прерывают этот процесс. Внутри данного утеплителя конвекция практически полностью исключена. После высыхания на поверхности жидкой теплоизоляции образуется некоторое подобие теплоотражающего слоя – в этом процессе задействованы алюмосиликатные шарики и диоксид титана. Именно они помогают отражать от поверхности до 90% тепла. С остальными десятью процентами достаточно просто справляется наполнитель в виде керамических пустотелых сфер. (рис.2.)

Рис.1 Рис. 2 Компьютерная модель

Керамические микросферы представляют из себя полые шарики, стенки которых состоят из синтетической керамики с вакуумом внутри. Силиконовые сферы представляют собой воздухонаполненные пузырьки, изготовленные из полимера. Такая структура слоя покрытия позволяет ему эффективно работать в отношении снижения всех видов теплообмена. Таким образом, слой сверхтонкой жидкой теплоизоляции толщиной 1 мм состоит из 40-50 слоев микросфер, каждый из которых является тепловым барьером.

Таким образом, слой сверхтонкой жидкой теплоизоляции толщиной 1 мм состоит из 40-50 слоев микросфер, каждый из которых является тепловым барьером.

3. Для экспериментального исследования были взяты три вида теплоизоляционных материалов: каменная вата (пример волокнистых теплоизоляционных материалов), экструдированный пенополистирол (или пенопласт) и жидкая теплоизоляция.

Для изучения структуры материалов использовался цифровой микроскоп MicroLife VL-12-1,3. Для изучения теплопроводности использовался тепловизор.

4. Экспериментальная часть.

4.1. С помощью цифрового микроскопа изучалась структура исследуемых материалов. Было определено, в каких материалах самая большая пористость. Как видно на фотографиях (рис.3,4), что у каменной ваты сам материал (стенки ячеек или волокна) занимает минимум места, главная их задача «задержать» воздух. Воздушные пустоты занимают до 95% объема.

Воздушные пустоты занимают до 95% объема.

Рис. 3 каменная вата Рис. 4 пенополистирол

Экструдированный пенополистирол -теплоизоляция представляет собой лист пластика с закрытой пористой структурой, с диаметром внутренних ячеек до 0,2 мм, прочно соединенных между собой. Ячейки герметичны, практически, не пропускают жидкость, воздух и газы. Закрытые, наполненные газом ячейки, делают утеплитель легким, обеспечивают низкое водопоглощение и теплопроводность.

С помощью микроскопа, можно увидеть изображение структуры слоя сверхтонкой жидкой теплоизоляции, состоящей из микросфер разного диаметра (Рис.5). Более крупные микросферы – это силиконовые воздухонаполненные пузыри, более мелкие – это вакуумированные керамические микросферы.

Рис. 5 Жидкая теплоизоляция

Как было сказано выше, такая структура слоя покрытия позволяет ему эффективно работать в отношении снижения всех видов теплообмена.

4.2. Со структурой материала неразрывно связана плотность. В ходе работы, измерив объем и массу образцов, вычислили их плотность:

|

Образец |

Объем (см3) |

Масса (г) |

Плотность (г/см3) |

|

каменная вата |

56,7 |

2 |

0. |

|

пенополистирол |

60 |

2,4 |

0,04 |

По результатам видно, что плотности данных материалов примерно равны.Разброс значений плотности минеральной ваты очень большой (от 30 до 220 кг/м³) [1]. Соответственно, значительно разнятся и ее физико-технические характеристики. Но есть общая закономерность: чем больше плотность, тем большую распределительную нагрузку плиты минеральной ваты могут выдерживать.

4.3. Изучение теплопроводности проводилось с помощь тепловизора. Тепловизионное обследование — это вид теплового контроля с использованием тепловизора (оптико-электронного измерительного прибора, который работает в инфракрасной области электромагнитного спектра). Он обеспечивает переход теплового излучения всех исследуемых объектов в видимую область, т.е. позволяет получить «тепловую картинку» поверхности, определить с высокой точностью распределение температуры по поверхности обследуемого объекта. Тепловизионное обследование позволяет определить качество теплоизоляции.