Обзор рынка органических теплоизоляционных материалов

На современном рынке строительных материалов представлен широкий выбор теплоизоляции, которая претендует на звание «экологически чистой и безопасной». Однако в умах некоторых людей зреет недоверие к продуктам высоких промышленных технологий. Но постепенно идеи экологического строительства, очень модные в странах Европейского Союза, завоевывают и российского потребителя. Значительный стимул этой тенденции придает бурное развитие сегмента малоэтажного коттеджного строительства. В поисках новых решений создаются новые теплоизоляционные материалы, сырье для которых, в буквальном смысле, растет на земле.

«Зеленое», или биопозитивное, строительство занимает все более твердые позиции на мировом рынке. Настало время и нам задуматься: насколько экологически безопасно жилье, возводимое в нашей стране, комфортный ли в нем микроклимат? Рационально ли строить деревянные дома и обшивать их паронепроницаемой теплоизоляцией, создавая эффект термоса?

В настоящее время наметилась тенденция к развитию двух, диаметрально противоположных, подходов к теплоизоляции здания в целом:

• Мнение 1. Чтобы максимально сократить теплопотери, дом должен быть подобен термосу, а воздухообмен производиться с помощью грамотно организованной системы воздухообмена (passive house).

• Мнение 2. Правильно построенный дом всегда открыт газообмену, но без неприятных сквозняков. «Дышащие» конструкции проницаемы для кислорода и пара. Для этого надо применять теплоизоляцию на органической основе.

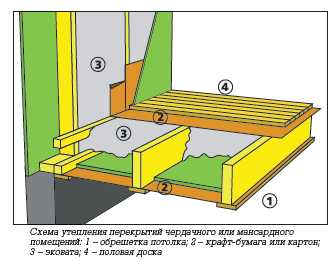

Утепление жилой мансарды с помощью

целлюлозной ваты

За последние 20 лет в нашей стране появилась широкая номенклатура новых материалов, которые можно объединить под общим термином – «органическая теплоизоляция». Термин этот распространен мало, поэтому поясним его.

В Интернете можно встретить статью, которая так и называется «Органические теплоизоляционные изделия и материалы». Ее авторы отнесли к данной категории фибролитовые плиты и плиты из пенополистирола. Первые, несмотря на то, что имеют теплотехнические характеристики выше, чем у обычного дерева, трудно назвать теплоизоляционным материалом. Скорее, это конструктивный элемент здания.

Плиты из пенополистирола и пенополиуретана, теоретически, можно отнести к категории органических теплоизоляционных материалов, поскольку с точки зрения химической науки они относятся к органическим веществам. Однако, исходя из устоявшегося в последнее время представления, основанного на значении английского слова organic – «принадлежащий к растительному или животному миру», сформулируем следующее определение: органические теплоизоляционные материалы – это материалы, изготовленные на основе компонентов растительного (древесина, лен, конопля, соя и т.д.) или животного (шерсть) происхождения с добавлением специальных связующих.

Плиты из пенополистирола и пенополиуретана, теоретически, можно отнести к категории органических теплоизоляционных материалов, поскольку с точки зрения химической науки они относятся к органическим веществам. Однако, исходя из устоявшегося в последнее время представления, основанного на значении английского слова organic – «принадлежащий к растительному или животному миру», сформулируем следующее определение: органические теплоизоляционные материалы – это материалы, изготовленные на основе компонентов растительного (древесина, лен, конопля, соя и т.д.) или животного (шерсть) происхождения с добавлением специальных связующих.

Целлюлозная вата

О возможностях применения целлюлозного теплоизоляционного материала, известного также как «эковата» или «задувная вата»*, журнал «Кровли» уже писал в № 4 (15), 2007 г.

Напомним: целлюлозная вата представляет собой рыхлый легкий изоляционный материал, состоящий на 81% из вторичной целлюлозы и на 19% – из добавок (нелетучих антипиренов и антисептиков). Монтаж эковаты производится либо методом напыления с помощью специальной установки (материал подается от компрессора по трубе к месту монтажа и уже в воздухе смачивается водно-клеевым раствором из форсунок, закрепленных на оконечности трубы), либо, что реже, засыпается непосредственно в перегородки.

«Эковата присутствует на российском рынке уже почти 20 лет, – рассказывает руководитель проекта «Изотек» Павел Гресков. – Первые свои дома компания «Хонка Талот» привозила в Ленинградскую область и утепляла именно целлюлозным утеплителем (марки Ekovilla, Финляндия). Эти дома успешно эксплуатируются и сейчас. Наши финские соседи обладают богатым опытом производства целлюлозного утеплителя (его массовое производство началось там еще в 1979 г.). В США данный материал имеет еще более давнюю историю (с 1950-х гг.). Американцами собран богатый банк технической информации: бюллетени производителей, аналитические статьи по разным свойствам материала».

«Эковата присутствует на российском рынке уже почти 20 лет, – рассказывает руководитель проекта «Изотек» Павел Гресков. – Первые свои дома компания «Хонка Талот» привозила в Ленинградскую область и утепляла именно целлюлозным утеплителем (марки Ekovilla, Финляндия). Эти дома успешно эксплуатируются и сейчас. Наши финские соседи обладают богатым опытом производства целлюлозного утеплителя (его массовое производство началось там еще в 1979 г.). В США данный материал имеет еще более давнюю историю (с 1950-х гг.). Американцами собран богатый банк технической информации: бюллетени производителей, аналитические статьи по разным свойствам материала».

В настоящее время в Российской Федерации работает около 10 линий по производству материала (три из них – в Северо-Западном федеральном округе; самое современное оборудование запущено в декабре 2008 г. в Карелии). Много это, или мало? Для сравнения: в Финляндии таких установок – 15, в США – около 60-ти.

* От редакции: В России по «задувной» технологии монтируется также теплоизоляция из отходов производства минераловатных плит. Компания Steico за рубежом по этой технологии использует заполнитель из древесно-волокнисных гранул.

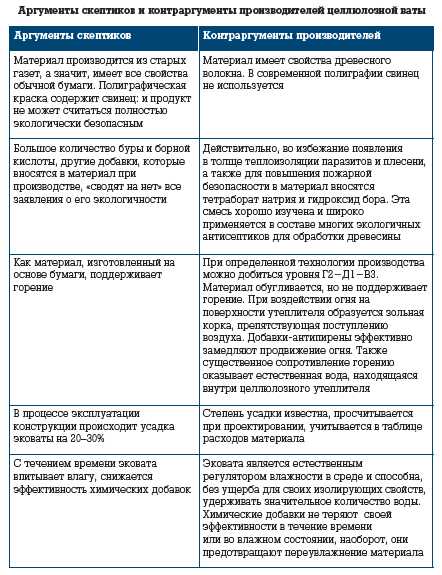

Несмотря на то, что 20 лет – срок значительный, в нашей стране к возможностям применения целлюлозной ваты до сих пор относятся с большим недоверием (аргументы сторонников применения эковаты и скептиков приведены в таблице в виде тезисов). Свою роль в этом сыграли технические ошибки компаний, которые первыми стали работать с этим материалом в нашей стране. Любую, даже самую замечательную, идею можно загубить неграмотным исполнением на самой последней стадии. Например, эковата, нанесенная влажно-клеевым методом, должна быть основательно просушена. В противном случае она будет «отваливаться» от вертикальных поверхностей, на которые ее нанесли.

Несмотря на то, что 20 лет – срок значительный, в нашей стране к возможностям применения целлюлозной ваты до сих пор относятся с большим недоверием (аргументы сторонников применения эковаты и скептиков приведены в таблице в виде тезисов). Свою роль в этом сыграли технические ошибки компаний, которые первыми стали работать с этим материалом в нашей стране. Любую, даже самую замечательную, идею можно загубить неграмотным исполнением на самой последней стадии. Например, эковата, нанесенная влажно-клеевым методом, должна быть основательно просушена. В противном случае она будет «отваливаться» от вертикальных поверхностей, на которые ее нанесли.

Целлюлозная вата имеет множество достоинств: она долговечна, обеспечивает эффективную теплоизоляцию (производителями приводится значение теплопроводности, составляющее менее 0,050 Вт/м °С), обладает хорошими характеристиками по звукоизоляции и шумопоглощению, быстро монтируется, заполняя все щели и пустоты, что позволяет избежать образования «мостиков холода». Материал универсален (его можно использовать в перекрытиях, стенах, скатных кровлях) и долговечен, а главное – недорог.

Однако надо учитывать: стабильность технических характеристик эковаты во многом зависит от оборудования, на котором она производится, и от качества монтажа (необходимо знать правильную пропорцию «воздух-вата- раствор», степень концентрации клея в воде, применять только «правильный» клей и, конечно, обладать определенными навыками монтажа).

Плитные целлюлозные теплоизоляционные материалы

Плиты из целлюлозы легко режутся обычным ножом

Теплоизоляция из целлюлозы может быть не только в виде засыпного материала, но и в виде плит, применяемых для утепления скатных кровель. В настоящее время на отечественном рынке представлены две марки из этой категории — Homatherm (Германия, производитель — Homann Daemmstoffwerk) и Vital (Финляндия, производитель — Vital).

Изоляционные плиты Homatherm изготавливаются из измельченной макулатуры (целлюлозы) и смолы. До изготовления плит их основное сырье — целлюлоза — проходит предварительную обработку, которая заключается в выпаривании излишков воды. В качестве связующего используется природная смола, благодаря которой обеспечивается требуемая водонепроницаемость плит. В то же время плиты остаются паропроницаемыми.

Изоляционные плиты Vital изготавливаются из волокон древесины, термически обработанных и отбеленных кислородом, клея на основе целлюлозы, а также огнебиозащитной добавки (включает ряд компонентов, которые используются в питательных смесях и лекарствах).

Древесно-волокнистые плиты

Древесно-волокнистыми плитами (ДВП) принято называть крупноразмерные листы, получаемые путем измельчения древесины в волокнистую массу, формования из нее изделий и их последующей тепловой обработки. При виде аббревиатуры ДВП у многих возникают ассоциации с недолговечным материалом, используемым в производстве мебели. Между тем по своим техническим характеристикам плиты ДВП кардинально различаются, что связано с различными технологиями производства.

Технология строительства каркасных домов и утепления деревянных и блочных домов с использованием плит из ДВП уже многие годы популярна в Скандинавии и Прибалтике. Ветрозащитные и теплоизоляционные плиты из мягкой ДВП-плиты, как правило, изготавливаются из хвойной древесины без добавления клея и других химических связующих веществ.

Наиболее известные марки мягких теплоизоляционных плит, представленных в настоящее время на российском рынке, – это «Софтборд» (Россия), «Изоплат» (Isoplaat, Финляндия) и Steico (продукция международного концерна). Каждая марка имеет свои особенности, обусловленные спецификой технологического процесса их производства: «Изоплат» на всю толщину пропитан парафином, в ассортименте плит «Софтборд» представлена продукция с верхним битумизированным слоем для придания им водоотталкивающих свойств, а утеплители Steico производятся с добавлением фосфата аммония.

Такие плиты обладают хорошими изоляционными характеристиками и высокой паропроницаемостью, что предохраняет конструкции от образования «точки росы» и появления плесени. Они могут использоваться как конструктивный материал в сочетании с эковатой. Заявленный срок эксплуатации ветрозащитных плит – 50 лет.

Дом, построенный с использованием таких плит, по своему микроклимату не уступает деревянному срубу, влажность стен и воздуха в постройке близка к оптимальной. Плиты удобны в монтаже (для установки не требуется обрешетка; плита размером 2700х1200х12 мм весит 9 кг), заменяют ветрозащитную пленку и эквивалентную толщину утеплителя.

Теплоизоляция из натуральной пробки

Применение пробковых панелей

для тепло- и звукоизоляции скатных

кровель с металлическим фальцевым

покрытием

О возможностях использования плит из натуральной пробки в качестве теплоизоляционного материала в кровельных конструкциях журнал «Кровли» уже писал в № 4 (18), 2008 г. Напомним, для строительства пробка производится в виде плит (толщиной от 10 до 320 мм), рулонов с нанесением слоя алюминиевой фольги, а также сэндвич-панелей.

Пробка – легкий материал (масса 1 м3 – всего 104–120 кг), устойчивый к сжатию и не подверженный усадке. Водопоглощение пробки после 20-дневного пребывания под водой не превышает 13%. Пробковые панели чрезвычайно хорошо восстанавливают свою форму после механической деформации – сжатия или изгиба. В пробковых плитах отсутствуют искусственные добавки, они не подвержены гниению, атакам грызунов, неуязвимы для плесени. Материал также непроницаем для УФ-излучения, устойчив к воздействию углеводородов, а значит, может использоваться в контакте с асфальтом или битумом. Пробка не проводит электричество и не аккумулирует на своей поверхности электростатический заряд. Использоваться этот материал может в широком диапазоне температур: от –200 до +130 °С. Благодаря обработке огнестойкими составами изоляционные плиты из пробки не горят (относятся к классу В1 – негорючие вещества). При тлении плиты не выделяют ни фенолов, ни формальдегидов. Применение пробковых плит в ограждающих конструкциях позволяет снизить уровень шума на крышах с покрытием из металла.

К сожалению, данный материал пока еще очень редко используется для теплоизоляции в кровельных конструкциях. В основном фирмы- поставщики при продвижении данной продукции делают акцент на применении его в городских квартирах в качестве подложки под напольное покрытие.

Маты изо льна и конопли

Теплоизоляционный материал изо льна

марки «Утеплен»

В ряде стран Европейского Союза в частном малоэтажном домостроении стали использовать теплоизоляционные маты из конопли или изо льна. Теплоизоляцию из конопли в России пока никто не предлагает, зато продукция изо льна уже у нас появилась.

На Западе изделия с применением льноволокна стоят дороже, чем в России, поскольку в России лен считается дешевым сырьем и выращивается в больших объемах.

Между тем в Европе разработана технология переработки льна, благодаря которой стоимость теплоизоляционных материалов стала сравнима со стоимостью минеральной ваты. В Германии, Австрии, Франции и Дании уже успешно работают фабрики, использующие короткое льноволокно в качестве основного сырья для строительного утеплителя. В основе этой технологии лежит новый подход аэроформирования матов из короткого льноволокна, макулатуры, торфа и целлюлозы. С помощью аэроформирующего устройства волокна укладываются в маты различной толщины и плотности, а затем в печи с применением продува горячим воздухом происходит их термофиксация.

Постепенно возрастает интерес к льняной теплоизоляции. Новые технологии в производстве материалов изо льна помогают использовать этот экологически чистый материал с наибольшей эффективностью: льняные изделия могут подвергаться вторичной переработке, нет проблем с утилизацией.

На российском рынке представлены две марки – «Евролен» (Isolina OY, Финляндия) и «Утеплен» («Магриком», Россия).

Для производства теплоизоляционных матов используется натуральный лен высокой степени очистки, без применения химически вредных веществ. Лен — природный антисептик, бактерицидные свойства растения сохраняются в полной мере в утеплителе. Плиты не теряют форму и не усаживаются. Срок службы продукта оценивается экспертами института NIBE (Дания) в 75 лет.

Материал может использоваться при утеплении скатных крыш, при этом дополнительной пароизоляции не требуется. Не возникает проблем с конденсатом.

Войлок

Войлок, который производится из натуральной шерсти, – материал, используемый в строительстве веками (его теплопроводность составляет 0,035 Вт/м °С). Как правило, его применяют для утепления отдельных узлов конструкций (в качестве межвенцового утеплителя, оконных и дверных коробок в наружных стенах, стыков щитов в сборных домах). Между тем возможно применение войлока для теплоизоляции пространства между стропилами. Проблема одна – предложение ограничено материалом под маркой Klimalan (Германия) и продукцией ЗАО «Горизонт» (огнеупорный технический войлок).

Войлок изготавливают в виде штучных изделий прямоугольной формы путем сваливания шерсти и специальной пропитки, предотвращающей появление моли. Объемная масса войлока в сухом состоянии – 150 кг/м3, коэффициент теплопроводности в сухом состоянии – 0,048 Вт/м °С, влажность сухого войлока — не более 20% по массе. Выпускают войлок в виде полос длиной до 12 м, шириной 600 мм, толщиной 20–60 мм, поставляют в рулонах.

Войлок не горит, но способен тлеть. Кроме того, теплоизоляционный материал из шерсти способен поглощать влагу (до 30% своего сухого веса в условиях влажности) и затем высвобождать ее. Это значит, что нет необходимости в паронепроницаемом слое при монтаже. Высокая плотность материала обеспечивает стабильность стуктуры утеплителя во время и после монтажа. Подкладка пристреливается степлером к вертикальному брусу каркаса.

Евгения Ивлиева, руководитель направления «Скатные кровли» компании ISOVER

Компания Saint Gobain, помимо широко распространенных минераловатных теплоизоляционных плит, производит и конопляную вату ISOVER. В настоящее время данный продукт в Россию не поставляется по причине неразвитости сегмента рынка органической теплоизоляции. В Европе уделяют большое внимание вопросам экологии. Конопляная вата ISOVER, которая изготавливается из пеньки и переработанного хлопка (до 40% всего состава продукта), отвечает всем критериям экологичности. Пеньковое волокно извлекается из конопли чисто механическим способом, без добавления химикатов и продуктов переработки отходов. Во время своего роста конопля поглощает СО2, поэтому продукция ISOVER на основе конопляных волокон играет положительную роль в борьбе с глобальным потеплением. Конопля выращивается без использования гербицидов и пестицидов. Переработанные волокна хлопка являются отходом производства хлопчатобумажной промышленности и, в противном случае, подлежали бы утилизации. Натуральные волокна связываются с помощью синтетического полиэфирного связующего вещества. При использовании антипирена пожаробезопасность продукции улучшается.

Проблемы развития рынка органических теплоизоляционных материалов

В настоящее время органические теплоизоляционные материалы имеют небольшую долю рынка теплоизоляционных материалов. Причин здесь несколько.

Во-первых, возможности их применения мало известны потребителям, специалистам строительных и проектных организаций.

Во-вторых, большинство специалистов относятся к самой идее о возможности их применения с большим недоверием, опасаясь недолговечности, пожароопасности и низких гидроизоляционных характеристик данной группы материалов.

Производителям и поставщикам органической теплоизоляции предстоит еще очень большая работа по развитию своего сегмента рынка, которая требует проведения испытаний конструкций и распространения информационных материалов. Надеемся, что они не упустят свой шанс и смогут стать неотъемлемой частью «зеленого» строительства.

Не стоит отказываться от применения органических теплоизоляционных материалов: возможно, в будущем они еще докажут свое превосходство.

Статья подготовлена по материалам компаний: «Изотек», «Магриком», «Софтборд», Steico, Группа «Вудвэй», Klimalan, «Горизонт», ISOVER, «БАСК»

www.krovlirussia.ru

Целлюлозный утеплитель

TR | UK | KK | BE | EN |целлюлозный утеплитель для, целлюлозный утеплитель polynor

Целлюлозный утеплитель (целлюлозная вата, «эковата») — рыхлый, лёгкий волокнистый строительный изоляционный материал серого или светло-серого цвета, применяется как утеплитель.

Состоит примерно на 80 % из газетной бумаги/макулатуры и на 20 % из нелетучих пламегасящих веществ, в качестве которых чаще всего используются борная кислота и бура.

Содержание

- 1 Описание

- 2 История

- 3 Применение

- 3.1 Способы монтажа

- 3.1.1 Ручная укладка

- 3.1.2 Механизированная укладка

- 3.1.3 Влажная укладка

- 3.1.4 Оборудование для монтажа

- 3.1 Способы монтажа

- 4 Производство

- 5 См. также

- 6 Ссылки

Описание

Целлюлозный утеплитель материал серого (светло-серого) цвета обычно состоит на 81 % из вторичной целлюлозы (переработанной газетной макулатуры), на 12 % — из антисептика (борная кислота), и на 7 % — из антипиренов (бура). В волокнах материала находится лигнин, который при увлажнении материала связывает волокна и элементы конструкции. Антисептик и антипирин составляющие этого материала являются малотоксичными, умеренно вредными, нелетучими, природными компонентами. Целлюлозный утеплитель долго противостоит открытому огню, не гниет, имеет хорошие показатели тепло- и звукоизоляции, на уровне лучших образцов изоляционных материалов. Коэффициент теплопроводности материала равен 0,037-0,042 Вт/(м*K), а также он способен удерживать до 20 % влажности в верхних слоях утеплителя, что почти не влияет на теплоизолирующие свойства. Материал легко отдаёт влагу в окружающую среду за счет капиллярной структуры целлюлозных волокон и при высыхании не теряет своих свойств. Плотность применения составляет 28-65 кг/м3. Группа горючести зависит от технических условия компании производителя. Эталонные показатели: Г2 — умеренно горючая (ГОСТ 30244), В2 (DIN 4102) — умеренно воспламеняемая (ГОСТ 30402), Д2 — умеренно дымообразующая способностью (2.14.2 и 4.18 ГОСТ 12.1.044), РП-1 — распространение пламени по поверхности «0» (ДСТУ Б В.2.7-38-95) Воздухопроницаемость — низкая, при плотности материала 35,0-40,0 кг/м3 всего (80-120)х10-6 m3/msPa, паропроницаемость — 0,3 мг/(мчПа), сорбционное увлажнение по ГОСТ 17177.5 за 72 часа — 16 %. Значение pH = 7,8—8,3, поэтому эковата является химически пассивной средой и не вызывает коррозии контактирующих с ней металлов.

История

Теплоизоляционные свойства целлюлозы были известны достаточно давно. В конце XIX века также были проведены широкое и

www.turkaramamotoru.com

Целлюлозный утеплитель — Википедия

Серая строительная ватаЦеллюлозный утеплитель (целлюлозная вата, «эковата») — рыхлый, лёгкий волокнистый строительный изоляционный материал серого или светло-серого цвета, применяется как утеплитель.

Состоит примерно на 80 % из газетной бумаги/макулатуры и на 20 % из нелетучих пламегасящих веществ, в качестве которых чаще всего используются борная кислота и бура.

Описание

Целлюлозный утеплитель – материал серого (светло-серого) цвета обычно состоит на 81 % из вторичной целлюлозы (переработанной газетной макулатуры), на 12 % — из антисептика (борная кислота), и на 7 % — из антипиренов (бура)[источник не указан 2958 дней]. В волокнах материала находится лигнин, который при увлажнении материала связывает волокна и элементы конструкции. Антисептик и антипирен составляющие этого материала являются малотоксичными, умеренно вредными, нелетучими, природными компонентами. Целлюлозный утеплитель долго противостоит открытому огню, не гниет, имеет хорошие показатели тепло- и звукоизоляции, на уровне лучших образцов изоляционных материалов. Коэффициент теплопроводности материала равен 0,037-0,042 Вт/(м*K), а также он способен удерживать до 20 % влажности в верхних слоях утеплителя, что почти не влияет на теплоизолирующие свойства. Материал легко отдаёт влагу в окружающую среду за счет капиллярной структуры целлюлозных волокон и при высыхании не теряет своих свойств. Плотность применения составляет 28-65 кг/м3. Группа горючести зависит от технических условия компании производителя. Эталонные показатели: Г2 — умеренно горючий (ГОСТ 30244), В2 (DIN 4102) — умеренно воспламеняемый (ГОСТ 30402), Д2 — умеренно дымообразующей способностью (2.14.2 и 4.18 ГОСТ 12.1.044), РП-1 — распространение пламени по поверхности «0» (ДСТУ Б В.2.7-38-95) Воздухопроницаемость — низкая, при плотности материала 35,0-40,0 кг/м3 всего (80-120)х10-6 m3/msPa, паропроницаемость — 0,3 мг/(мчПа), сорбционное увлажнение по ГОСТ 17177.5 за 72 часа — 16 %. Значение pH = 7,8—8,3, поэтому целлюлозный утеплитель является химически пассивной средой и не вызывает коррозии контактирующих с ней металлов.

Видео по теме

История

Теплоизоляционные свойства целлюлозы были известны достаточно давно. В конце XIX века также были проведены широкое исследование свойств бумажного материала, в результате чего была создана технология производства целлюлозного утеплителя. В 1928 году в Германии открылось первое производство утеплителя.

После Второй мировой войны, страны Европы, пострадавшие в войне, испытали настоящий строительный бум. Разрабатывались и развивались новые технологии домостроения, в том числе и каркасного, особенно активно развитие шло в Канаде и Германии. В 1950-е годы, когда объём строительства зданий значительно вырос и возникла потребность в качественном утеплителе, спрос на целлюлозный материал значительно увеличился. За счёт большого спроса на целлюлозный утеплитель, технологии производства быстро стали совершенствоваться. Также совершенствовалась технология утепления и оборудование для производства и монтажа, были разработаны способы использования. Появились профессиональные выдувные машины, позволяющие резко увеличить скорость и качество монтажа изоляции.

В настоящее время целлюлозное утепление популярно в США, Канаде, ряде европейских стран, набирает популярность в Японии и других странах азиатского бассейна. В Финляндии, стране с 5-миллионным населением, производство утеплителя составляет 25 000 тонн в год (это более 1 млн м² изолированных помещений) — доля целлюлозного утеплителя на рынке утеплителей для индивидуального строительства доходит до 70 %. В США только в 2005 году более 340 000 зданий было построено с применением целлюлозного утеплителя.

В России, а точнее в СССР целлюлозный теплоизоляционный материал появился в 30-х годах XX столетия, но наибольшую популярность начал приобретать с 1993 года. Популярность утеплителя неуклонно растёт. Многие строительные фирмы и частные заказчики оценили её качества: технологичность, универсальность, экологичность и цену. На территории Российской Федерации сейчас активно действуют более 60 производств.

Применение

Целлюлозный утеплитель используется в России, Германии, Англии, Финляндии, Японии, США, Канаде и других европейских государствах. В разных странах утеплитель имеет различные торговые марки, при этом структурный состав утеплителя не везде одинаков.

В России данный утеплитель используется недавно, с 1992 года и технология, как и оборудование, да и само российское название данного утеплителя пришли из Финляндии. В последнее же время производство данного утеплителя и его примененние только набирают обороты. В Казахстане материал производится с 1999 года, в Эстонии — с 1990 года, в Литве — с 1994 года, а на Украине и в Белоруссии — начиная с 2007 года. Первая линия с полуавтоматической упаковкой в полиэтиленовые мешки была поставлена на Камский целлюлозно-бумажный комбинат в 1996 году. Позднее данная линия была перенесена в Тульскую область. В Екатеринбурге с 2007 года работает линия, производящая высококачественный целлюлозный утеплитель по современной финской технологии, которым прямо на заводе утепляются производимые там каркасно-панельные дома. Первое отечественное серийное оборудование, для производства эковаты, изготовлено в Тюмени, на сегодняшний день более 50 линий в СНГ, многие под маркой Эковата Экстра (желтый мешок). В Омске, Тюмени, Воронеже,Мытищах и Уфе выпускают утеплитель, для производства которого используется газетная бумага и природные борные минералы (целлюлоза 80 %, 10 % бура, 10 % борная кислота). С 2007 года производство освоено также в посёлке Пирогово Мытищинского района.С 2014 года производство налажено в Северодвинске.

Способы монтажа

В России на сегодняшний день ещё не приняты стандарты для монтажа эковаты.

Существует три способа монтажа целлюлозного утеплителя в строительстве:

- Механизированная сухая укладка (с помощью выдувных установок)

- Напыление увлажненного материала на поверхности (с помощью выдувных установок и комплекта для влажного нанесения)

Ручная укладка

При ручной укладке целлюлозный утеплитель разрыхляют подручными инструментами в любой ёмкости и раскладывают на утепляемую поверхность: полы, перекрытия, чердаки — или засыпают в полости здания: стены, мансарды, кровли. При установке в конструкциях необходимо соблюдение требуемой плотности установки, к примеру, для стен это мин. 60-70 кг/м³. для перекрытий — не менее 35-40 кг/м³. Ручная укладка в стеновые конструкции требует большого внимания и временных затрат, поэтому экономически эффективно использовать такой метод лишь при небольших объёмах.

Механизированная укладка

При механизированной укладке применяются выдувные установки, которые разрыхляют утеплитель в бункере и подают его в потоке воздуха к месту задувки или укладки на расстояние до 200 м по горизонтали и до 40 м по вертикали.

Влажная укладка

Влажная укладка отличается от механизированной только тем, что целлюлозный утеплитель наносится на конструкции с водой или с водой и клеем в качестве связующего компонента. При этом необходимо использование специальной форсунки и агрегата для подачи воды или клея под давлением. Влажно-клеевое нанесение материала в стены позволяет контролировать качество монтажа, оставляет достаточно ровную поверхность для последующих работ. При правильном нанесении утеплитель быстро высыхает — его можно закрывать другими материалами уже через 12 часов после монтажа.

Оборудование для монтажа

Целлюлозный утеплитель поставляется на объект в сжатом (спрессованным) виде (в 3-5 раз от номинальной плотности) или же в слегка уплотненной (не спрессованный) форме упакованный в полиэтилен, поэтому для использования его необходимо привести в начальное состояние. Эта процедура, а также процесс пневмопередачи материала в зону монтажа осуществляется с помощью специальных выдувных установок.

Оборудование для влажно-клеевого напыления требует наличия профессиональной выдувной техники с возможностью тонкой настройки, и компонуется в соответствии с характером работ и необходимой производительностью.

Полный комплект оборудования для монтажа целлюлозного утеплителя состоит из:

1 – Выдувная (нагнетательная) установка для подготовки и подачи целлюлозного утеплителя;

2 – Гибкие транспортные шланги разных диаметров для транспортировки целлюлозного утеплителя к месту ее укладки;

3 – Бензо-роторная крыльчатка для сбора целлюлозного утеплителя;

4 – Водяная электропомпа высокого давления для увлажнения целлюлозного утеплителя;

5 – Водяная насадка с разным количеством форсунок для напыления целлюлозного утеплителя;

6 – Вместительная тара для для водно-клеевой смеси;

7 – Электроваликовые ножницы для подрезки и выравнивания напыленной поверхности целлюлозного утеплителя.

Производство

Изготовление утеплителя на основе целлюлозного волокна осуществляется как на больших заводах с производственной мощностью 5-10 т/ч, так и на малых или средних предприятиях (от 100 кг/ч). Цикл производства начинается с расфасовки макулатуры с ручной фильтрацией общей массы от крупных предметов (компакт-диски, файлы, пластиковые зажимы и т. п.), а также неподходящих сортов бумаги. Далее сырье подается на конвейер и начинается полностью автоматический процесс переработки.

Сперва производится первичное смешивание и дробление бумаги, после чего крупным магнитом извлекаются металлические предметы малого размера (скрепки, скобки и т. п.). Далее — очередной этап порезки, где происходит измельчение на 5-сантиметровые фрагменты. Полученной массой заполняется ёмкость, куда также добавляется антисептик и борная кислота. Дальнейшее измельчение позволяет получить частицы размером 4-5 мм, после чего добавляется ещё немного борной кислоты.

Этот цикл обработки макулатуры занимает около 5 минут. До того как волокно покинет фабрику, образцы берут на проверку, часть которых отправляется на испытания. Тест проверяет волокно на открытое горение: материал нагревается до 50°C, что симулирует нагревание солнечным светом. Бумага загорается, огонь распространяется, но быстро затухает благодаря буре,которая используется в качестве антипирена и если это происходит достаточно быстро, тест считается пройденным. Также тесты выполняют независимые компании, чтобы проверить результаты испытаний компаний производителя. На последнем этапе производится упаковка материала в мешки с расфасовкой по 5-20 кг. Плотность материала в мешках в 3-4 раза выше чем в открытом виде, потому перед использованием целлюлозный утеплитель взрыхляют.

См. также

Примечания

Ссылки

wiki2.red

Целлюлозный утеплитель. его состав и свойства

Целлюлозный утеплитель — это утеплитель при помощи целлюлозной ваты. Этот вид утеплителя широко применяется во всем мире.

Например, сегодня в Финляндии около 80% населения проживает в домах, для утепления которых была использована целлюлозная вата.

Целлюлозный утеплитель состоит на 81% из вторичной целлюлозы, то есть макулатуры, на 8% — из антисептиков и на 11 % — из антипиренов (они находятся в утеплителе в виде солей и при повышении температуры из них высвобождается кристаллизированная вода, благодаря чему утеплитель противостоит воздействию огня).

Теплопроводность целлюлозного утеплителя — 0,036-0,040 Вт/м. К.

Целлюлозный утеплитель очень легок и имеет рыхлую структуру. Его уникальность состоит в возможности заполнения пустот, ведь каркасная стена может представлять собой довольно сложную конструкцию с обилием раскосов, усложняющих монтаж ПЛИТНОЙ и рулонной изоляции.

Монтаж производится с помощью выдувной установки влажно-клеевым или сухим способом.

Влажно-клеевой метод заключается в напылении слоя изоляции (вата + водно-клеевой раствор на основе ПВА) в пространство между стойками, после чего производится обрезка слоя вровень со стойками и сушка.

При сухом методе монтажа внутренняя часть каркаса закрывается крафт-бумагой для образования замкнутой полости, в нее через отверстие в бумаге опускается шланг и задувается вата.

Плотность целлюлозного утеплителя — 50—52 кг/м3.

Таким образом, целлюлозная вата создает плотный бесшовный теплоизолирующий слой, предупреждая потери тепла.

Биостойкость целлюлозного утеплителя обеспечивает эффективную защиту от гниения и грибковых поражений, предотвращает появление грызунов и насекомых.

Материал экологически безопасен, не провоцирует возникновения аллергии.

Здание «дышит» по принципу деревянного дома. При

использовании целлюлозной ваты не требуется пароизоляционная пленка.

Однако залогом успешной работы утеплителя является не только его качество, но и грамотное применение материала в стеновой конструкции.

Теплоизоляция должна оставаться сухой в любое время года и при любой погоде — таково основное требование, которое достигается благодаря использованию:

— паробарьера, создающего защитный экран, предотвращающий проникновение теплого влажного воздуха из помещения в утеплитель;

— ветробарьера, обеспечивающего стабильность теплозащитных свойств.

Утепление каркасной стеновой конструкции дело непростое, поэтому лучше доверить его профессионалам, имеющим опыт работы с теплоизоляцией

А при выборе целлюлозного утеплителя стоит обратить особое внимание на известность марки производителя и наличие сертификатов, подтверждающих возможность его использования.

Целлюлозный утеплитель. Видео

На сайте remonto.biz есть и другие статьи о видах утеплителей.

remonto.biz

Целлюлозный утеплитель — Википедия. Что такое Целлюлозный утеплитель

Серая строительная ватаЦеллюлозный утеплитель (целлюлозная вата, «эковата») — рыхлый, лёгкий волокнистый строительный изоляционный материал серого или светло-серого цвета, применяется как утеплитель.

Состоит примерно на 80 % из газетной бумаги/макулатуры и на 20 % из нелетучих пламегасящих веществ, в качестве которых чаще всего используются борная кислота и бура.

Описание

Целлюлозный утеплитель – материал серого (светло-серого) цвета обычно состоит на 81 % из вторичной целлюлозы (переработанной газетной макулатуры), на 12 % — из антисептика (борная кислота), и на 7 % — из антипиренов (бура)[источник не указан 2935 дней]. В волокнах материала находится лигнин, который при увлажнении материала связывает волокна и элементы конструкции. Антисептик и антипирен составляющие этого материала являются малотоксичными, умеренно вредными, нелетучими, природными компонентами. Целлюлозный утеплитель долго противостоит открытому огню, не гниет, имеет хорошие показатели тепло- и звукоизоляции, на уровне лучших образцов изоляционных материалов. Коэффициент теплопроводности материала равен 0,037-0,042 Вт/(м*K), а также он способен удерживать до 20 % влажности в верхних слоях утеплителя, что почти не влияет на теплоизолирующие свойства. Материал легко отдаёт влагу в окружающую среду за счет капиллярной структуры целлюлозных волокон и при высыхании не теряет своих свойств. Плотность применения составляет 28-65 кг/м3. Группа горючести зависит от технических условия компании производителя. Эталонные показатели: Г2 — умеренно горючий (ГОСТ 30244), В2 (DIN 4102) — умеренно воспламеняемый (ГОСТ 30402), Д2 — умеренно дымообразующей способностью (2.14.2 и 4.18 ГОСТ 12.1.044), РП-1 — распространение пламени по поверхности «0» (ДСТУ Б В.2.7-38-95) Воздухопроницаемость — низкая, при плотности материала 35,0-40,0 кг/м3 всего (80-120)х10-6 m3/msPa, паропроницаемость — 0,3 мг/(мчПа), сорбционное увлажнение по ГОСТ 17177.5 за 72 часа — 16 %. Значение pH = 7,8—8,3, поэтому целлюлозный утеплитель является химически пассивной средой и не вызывает коррозии контактирующих с ней металлов.

История

Теплоизоляционные свойства целлюлозы были известны достаточно давно. В конце XIX века также были проведены широкое исследование свойств бумажного материала, в результате чего была создана технология производства целлюлозного утеплителя. В 1928 году в Германии открылось первое производство утеплителя.

После Второй мировой войны, страны Европы, пострадавшие в войне, испытали настоящий строительный бум. Разрабатывались и развивались новые технологии домостроения, в том числе и каркасного, особенно активно развитие шло в Канаде и Германии. В 1950-е годы, когда объём строительства зданий значительно вырос и возникла потребность в качественном утеплителе, спрос на целлюлозный материал значительно увеличился. За счёт большого спроса на целлюлозный утеплитель, технологии производства быстро стали совершенствоваться. Также совершенствовалась технология утепления и оборудование для производства и монтажа, были разработаны способы использования. Появились профессиональные выдувные машины, позволяющие резко увеличить скорость и качество монтажа изоляции.

В настоящее время целлюлозное утепление популярно в США, Канаде, ряде европейских стран, набирает популярность в Японии и других странах азиатского бассейна. В Финляндии, стране с 5-миллионным населением, производство утеплителя составляет 25 000 тонн в год (это более 1 млн м² изолированных помещений) — доля целлюлозного утеплителя на рынке утеплителей для индивидуального строительства доходит до 70 %. В США только в 2005 году более 340 000 зданий было построено с применением целлюлозного утеплителя.

В России, а точнее в СССР целлюлозный теплоизоляционный материал появился в 30-х годах XX столетия, но наибольшую популярность начал приобретать с 1993 года. Популярность утеплителя неуклонно растёт. Многие строительные фирмы и частные заказчики оценили её качества: технологичность, универсальность, экологичность и цену. На территории Российской Федерации сейчас активно действуют более 60 производств.

Применение

Целлюлозный утеплитель используется в России, Германии, Англии, Финляндии, Японии, США, Канаде и других европейских государствах. В разных странах утеплитель имеет различные торговые марки, при этом структурный состав утеплителя не везде одинаков.

В России данный утеплитель используется недавно, с 1992 года и технология, как и оборудование, да и само российское название данного утеплителя пришли из Финляндии. В последнее же время производство данного утеплителя и его примененние только набирают обороты. В Казахстане материал производится с 1999 года, в Эстонии — с 1990 года, в Литве — с 1994 года, а на Украине и в Белоруссии — начиная с 2007 года. Первая линия с полуавтоматической упаковкой в полиэтиленовые мешки была поставлена на Камский целлюлозно-бумажный комбинат в 1996 году. Позднее данная линия была перенесена в Тульскую область. В Екатеринбурге с 2007 года работает линия, производящая высококачественный целлюлозный утеплитель по современной финской технологии, которым прямо на заводе утепляются производимые там каркасно-панельные дома. Первое отечественное серийное оборудование, для производства эковаты, изготовлено в Тюмени, на сегодняшний день более 50 линий в СНГ, многие под маркой Эковата Экстра (желтый мешок). В Омске, Тюмени, Воронеже,Мытищах и Уфе выпускают утеплитель, для производства которого используется газетная бумага и природные борные минералы (целлюлоза 80 %, 10 % бура, 10 % борная кислота). С 2007 года производство освоено также в посёлке Пирогово Мытищинского района.С 2014 года производство налажено в Северодвинске.

Способы монтажа

В России на сегодняшний день ещё не приняты стандарты для монтажа эковаты.

Существует три способа монтажа целлюлозного утеплителя в строительстве:

- Ручная укладка

- Механизированная сухая укладка (с помощью выдувных установок)

- Напыление увлажненного материала на поверхности (с помощью выдувных установок и комплекта для влажного нанесения)

Ручная укладка

При ручной укладке целлюлозный утеплитель разрыхляют подручными инструментами в любой ёмкости и раскладывают на утепляемую поверхность: полы, перекрытия, чердаки — или засыпают в полости здания: стены, мансарды, кровли. При установке в конструкциях необходимо соблюдение требуемой плотности установки, к примеру, для стен это мин. 60-70 кг/м³. для перекрытий — не менее 35-40 кг/м³. Ручная укладка в стеновые конструкции требует большого внимания и временных затрат, поэтому экономически эффективно использовать такой метод лишь при небольших объёмах.

Механизированная укладка

При механизированной укладке применяются выдувные установки, которые разрыхляют утеплитель в бункере и подают его в потоке воздуха к месту задувки или укладки на расстояние до 200 м по горизонтали и до 40 м по вертикали.

Влажная укладка

Влажная укладка отличается от механизированной только тем, что целлюлозный утеплитель наносится на конструкции с водой или с водой и клеем в качестве связующего компонента. При этом необходимо использование специальной форсунки и агрегата для подачи воды или клея под давлением. Влажно-клеевое нанесение материала в стены позволяет контролировать качество монтажа, оставляет достаточно ровную поверхность для последующих работ. При правильном нанесении утеплитель быстро высыхает — его можно закрывать другими материалами уже через 12 часов после монтажа.

Оборудование для монтажа

Целлюлозный утеплитель поставляется на объект в сжатом (спрессованным) виде (в 3-5 раз от номинальной плотности) или же в слегка уплотненной (не спрессованный) форме упакованный в полиэтилен, поэтому для использования его необходимо привести в начальное состояние. Эта процедура, а также процесс пневмопередачи материала в зону монтажа осуществляется с помощью специальных выдувных установок.

Оборудование для влажно-клеевого напыления требует наличия профессиональной выдувной техники с возможностью тонкой настройки, и компонуется в соответствии с характером работ и необходимой производительностью.

Полный комплект оборудования для монтажа целлюлозного утеплителя состоит из:

1 – Выдувная (нагнетательная) установка для подготовки и подачи целлюлозного утеплителя;

2 – Гибкие транспортные шланги разных диаметров для транспортировки целлюлозного утеплителя к месту ее укладки;

3 – Бензо-роторная крыльчатка для сбора целлюлозного утеплителя;

4 – Водяная электропомпа высокого давления для увлажнения целлюлозного утеплителя;

5 – Водяная насадка с разным количеством форсунок для напыления целлюлозного утеплителя;

6 – Вместительная тара для для водно-клеевой смеси;

7 – Электроваликовые ножницы для подрезки и выравнивания напыленной поверхности целлюлозного утеплителя.

Производство

Изготовление утеплителя на основе целлюлозного волокна осуществляется как на больших заводах с производственной мощностью 5-10 т/ч, так и на малых или средних предприятиях (от 100 кг/ч). Цикл производства начинается с расфасовки макулатуры с ручной фильтрацией общей массы от крупных предметов (компакт-диски, файлы, пластиковые зажимы и т. п.), а также неподходящих сортов бумаги. Далее сырье подается на конвейер и начинается полностью автоматический процесс переработки.

Сперва производится первичное смешивание и дробление бумаги, после чего крупным магнитом извлекаются металлические предметы малого размера (скрепки, скобки и т. п.). Далее — очередной этап порезки, где происходит измельчение на 5-сантиметровые фрагменты. Полученной массой заполняется ёмкость, куда также добавляется антисептик и борная кислота. Дальнейшее измельчение позволяет получить частицы размером 4-5 мм, после чего добавляется ещё немного борной кислоты.

Этот цикл обработки макулатуры занимает около 5 минут. До того как волокно покинет фабрику, образцы берут на проверку, часть которых отправляется на испытания. Тест проверяет волокно на открытое горение: материал нагревается до 50°C, что симулирует нагревание солнечным светом. Бумага загорается, огонь распространяется, но быстро затухает благодаря буре,которая используется в качестве антипирена и если это происходит достаточно быстро, тест считается пройденным. Также тесты выполняют независимые компании, чтобы проверить результаты испытаний компаний производителя. На последнем этапе производится упаковка материала в мешки с расфасовкой по 5-20 кг. Плотность материала в мешках в 3-4 раза выше чем в открытом виде, потому перед использованием целлюлозный утеплитель взрыхляют.

См. также

Примечания

Ссылки

wiki.sc

Целлюлозный утеплитель Вики

Серая строительная ватаЦеллюлозный утеплитель (целлюлозная вата, «эковата») — рыхлый, лёгкий волокнистый строительный изоляционный материал серого или светло-серого цвета, применяется как утеплитель.

Состоит примерно на 80 % из газетной бумаги/макулатуры и на 20 % из нелетучих пламегасящих веществ, в качестве которых чаще всего используются борная кислота и бура.

Описание[ | код]

Целлюлозный утеплитель – материал серого (светло-серого) цвета обычно состоит на 81 % из вторичной целлюлозы (переработанной газетной макулатуры), на 12 % — из антисептика (борная кислота), и на 7 % — из антипиренов (бура)[источник не указан 3233 дня]. В волокнах материала находится лигнин, который при увлажнении материала связывает волокна и элементы конструкции. Антисептик и антипирен составляющие этого материала являются малотоксичными, умеренно вредными, нелетучими, природными компонентами. Целлюлозный утеплитель долго противостоит открытому огню, не гниет, имеет хорошие показатели тепло- и звукоизоляции, на уровне лучших образцов изоляционных материалов. Коэффициент теплопроводности материала равен 0,037-0,042 Вт/(м*K), а также он способен удерживать до 20 % влажности в верхних слоях утеплителя, что почти не влияет на теплоизолирующие свойства. Материал легко отдаёт влагу в окружающую среду за счет капиллярной структуры целлюлозных волокон и при высыхании не теряет своих свойств. Плотность применения составляет 28-65 кг/м3. Группа горючести зависит от технических условия компании производителя. Эталонные показатели: Г2 — умеренно горючий (ГОСТ 30244), В2 (DIN 4102) — умеренно воспламеняемый (ГОСТ 30402), Д2 — умеренно дымообразующей способностью (2.14.2 и 4.18 ГОСТ 12.1.044), РП-1 — распространение пламени по поверхности «0» (ДСТУ Б В.2.7-38-95) Воздухопроницаемость — низкая, при плотности материала 35,0-40,0 кг/м3 всего (80-120)х10-6 m3/msPa, паропроницаемость — 0,3 мг/(мчПа), сорбционное увлажнение по ГОСТ 17177.5 за 72 часа — 16 %. Значение pH = 7,8—8,3, поэтому целлюлозный утеплитель является химически пассивной средой и не вызывает коррозии контактирующих с ней металлов.

История[ | код]

Теплоизоляционные свойства целлюлозы были известны достаточно давно. В конце XIX века также были проведены широкое исследование свойств бумажного материала, в результате чего была создана технология производства целлюлозного утеплителя. В 1928 году в Германии открылось первое производство утеплителя.

После Второй мировой войны, страны Европы, пострадавшие в войне, испытали настоящий строительный бум. Разрабатывались и развивались новые технологии домостроения, в том числе и каркасного, особенно активно развитие шло в Канаде и Германии. В 1950-е годы, когда объём строительства зданий значительно вырос и возникла потребность в качественном утеплителе, спрос на целлюлозный материал значительно увеличился. За счёт большого спроса на целлюлозный утеплитель, технологии производства быстро стали совершенствоваться. Также совершенствовалась технология утепления и оборудование для производства и монтажа, были разработаны способы использования. Появились профессиональные выдувные машины, позволяющие резко увеличить скорость и качество монтажа изоляции.

В настоящее время целлюлозное утепление популярно в США, Канаде, ряде европейских стран, набирает популярность в Японии и других странах азиатского бассейна. В Финляндии, стране с 5-миллионным населением, производство утеплителя составляет 25 000 тонн в год (это более 1 млн м² изолированных помещений) — доля целлюлозного утеплителя на рынке утеплителей для индивидуального строительства доходит до 70 %. В США только в 2005 году более 340 000 зданий было построено с применением целлюлозного утеплителя.

В России, а точнее в СССР целлюлозный теплоизоляционный материал появился в 30-х годах XX столетия, но наибольшую популярность начал приобретать с 1993 года. Популярность утеплителя неуклонно растёт. Многие строительные фирмы и частные заказчики оценили её качества: технологичность, универсальность, экологичность и цену. На территории Российской Федерации сейчас активно действуют более 60 производств.

Применение[ | код]

Целлюлозный утеплитель используется в России, Германии, Англии, Финляндии, Японии, США, Канаде и других европейских государствах. В разных странах утеплитель имеет различные торговые марки, при этом структурный состав утеплителя не везде одинаков.

В России данный утеплитель используется недавно, с 1992 года и технология, как и оборудование, да и само российское название данного утеплителя пришли из Финляндии. В последнее же время производство данного утеплителя и его примененние только набирают обороты. В Казахстане материал производится с 1999 года, в Эстонии — с 1990 года, в Литве — с 1994 года, а на Украине и в Белоруссии — начиная с 2007 года. Первая линия с полуавтоматической упаковкой в полиэтиленовые мешки была поставлена на Камский целлюлозно-бумажный комбинат в 1996 году. Позднее данная линия была перенесена в Тульскую область. В Екатеринбурге с 2007 года работает линия, производящая высококачественный целлюлозный утеплитель по современной финской технологии, которым прямо на заводе утепляются производимые там каркасно-панельные дома. Первое отечественное серийное оборудование, для производства эковаты, изготовлено в Тюмени, на сегодняшний день более 50 линий в СНГ, многие под маркой Эковата Экстра (желтый мешок). В Омске, Тюмени, Воронеже,Мытищах и Уфе выпускают утеплитель, для производства которого используется газетная бумага и природные борные минералы (целлюлоза 80 %, 10 % бура, 10 % борная кислота). С 2007 года производство освоено также в посёлке Пирогово Мытищинского района.С 2014 года производство налажено в Северодвинске.

Способы монтажа[ | код]

В России на сегодняшний день ещё не приняты стандарты для монтажа эковаты.

Существует три способа монтажа целлюлозного утеплителя в строительстве:

- Ручная укладка

- Механизированная сухая укладка (с помощью выдувных установок)

- Напыление увлажненного материала на поверхности (с помощью выдувных установок и комплекта для влажного нанесения)

Ручная укладка[ | код]

При ручной укладке целлюлозный утеплитель разрыхляют подручными инструментами в любой ёмкости и раскладывают на утепляемую поверхность: полы, перекрытия, чердаки — или засыпают в полости здания: стены, мансарды, кровли. При установке в конструкциях необходимо соблюдение требуемой плотности установки, к примеру, для стен это мин. 60-70 кг/м³. для перекрытий — не менее 35-40 кг/м³. Ручная укладка в стеновые конструкции требует большого внимания и временных затрат, поэтому экономически эффективно использовать такой метод лишь при небольших объёмах.

Механизированная укладка[ | код]

При механизированной укладке применяются выдувные установки, которые разрыхляют утеплитель в бункере и подают его в потоке воздуха к месту задувки или укладки на расстояние до 200 м по горизонтали и до 40 м по вертикали.

Влажная укладка[ | код]

Влажная укладка отличается от механизированной только тем, что целлюлозный утеплитель наносится на конструкции с водой или с водой и клеем в качестве связующего компонента. При этом необходимо использование специальной форсунки и агрегата для подачи воды или клея под давлением. Влажно-клеевое нанесение материала в стены позволяет контролировать качество монтажа, оставляет достаточно ровную поверхность для последующих работ. При правильном нанесении утеплитель быстро высыхает — его можно закрывать другими материалами уже через 12 часов после монтажа.

Оборудование для монтажа[ | код]

Целлюлозный утеплитель поставляется на объект в сжатом (спрессованным) виде (в 3-5 раз от номинальной плотности) или же в слегка уплотненной (не спрессованный) форме упакованный в полиэтилен, поэтому для использования его необходимо привести в начальное состояние. Эта процедура, а также процесс пневмопередачи материала в зону монтажа осуществляется с помощью специальных выдувных установок.

Оборудование для влажно-клеевого напыления требует наличия профессиональной выдувной техники с возможностью тонкой настройки, и компонуется в соответствии с характером работ и необходимой производительностью.

Полный комплект оборудования для монтажа целлюлозного утеплителя состоит из:

1 – Выдувная (нагнетательная) установка для подготовки и подачи целлюлозного утеплителя;

2 – Гибкие транспортные шланги разных диаметров для транспортировки целлюлозного утеплителя к месту ее укладки;

3 – Бензо-роторная крыльчатка для сбора целлюлозного утеплителя;

4 – Водяная электропомпа высокого давления для увлажнения целлюлозного утеплителя;

5 – Водяная насадка с разным количеством форсунок для напыления целлюлозного утеплителя;

6 – Вместительная тара для для водно-клеевой смеси;

7 – Электроваликовые ножницы для подрезки и выравнивания напыленной поверхности целлюлозного утеплителя.

Производство[ | код]

Изготовление утеплителя на основе целлюлозного волокна осуществляется как на больших заводах с производственной мощностью 5-10 т/ч, так и на малых или средних предприятиях (от 100 кг/ч). Цикл производства начинается с расфасовки макулатуры с ручной фильтрацией общей массы от крупных предметов (компакт-диски, файлы, пластиковые зажимы и т. п.), а также неподходящих сортов бумаги. Далее сырье подается на конвейер и начинается полностью автоматический процесс переработки.

Сперва производится первичное смешивание и дробление бумаги, после чего крупным магнитом извлекаются металлические предметы малого размера (скрепки, скобки и т. п.). Далее — очередной этап порезки, где происходит измельчение на 5-сантиметровые фрагменты. Полученной массой заполняется ёмкость, куда также добавляется антисептик и борная кислота. Дальнейшее измельчение позволяет получить частицы размером 4-5 мм, после чего добавляется ещё немного борной кислоты.

Этот цикл обработки макулатуры занимает около 5 минут. До того как волокно покинет фабрику, образцы берут на проверку, часть которых отправляется на испытания. Тест проверяет волокно на открытое горение: материал нагревается до 50°C, что симулирует нагревание солнечным светом. Бумага загорается, огонь распространяется, но быстро затухает благодаря буре,которая используется в качестве антипирена и если это происходит достаточно быстро, тест считается пройденным. Также тесты выполняют независимые компании, чтобы проверить результаты испытаний компаний производителя. На последнем этапе производится упаковка материала в мешки с расфасовкой по 5-20 кг. Плотность материала в мешках в 3-4 раза выше чем в открытом виде, потому перед использованием целлюлозный утеплитель взрыхляют.

См. также[ | код]

Примечания[ | код]

Ссылки[ | код]

ru.wikibedia.ru

Целлюлозный утеплитель Википедия

Серая строительная ватаЦеллюлозный утеплитель (целлюлозная вата, «эковата») — рыхлый, лёгкий волокнистый строительный изоляционный материал серого или светло-серого цвета, применяется как утеплитель.

Состоит примерно на 80 % из газетной бумаги/макулатуры и на 20 % из нелетучих пламегасящих веществ, в качестве которых чаще всего используются борная кислота и бура.

Описание[ | ]

Целлюлозный утеплитель – материал серого (светло-серого) цвета обычно состоит на 81 % из вторичной целлюлозы (переработанной газетной макулатуры), на 12 % — из антисептика (борная кислота), и на 7 % — из антипиренов (бура)[источник не указан 3233 дня]. В волокнах материала находится лигнин, который при увлажнении материала связывает волокна и элементы конструкции. Антисептик и антипирен составляющие этого материала являются малотоксичными, умеренно вредными, нелетучими, природными компонентами. Целлюлозный утеплитель долго противостоит открытому огню, не гниет, имеет хорошие показатели тепло- и звукоизоляции, на уровне лучших образцов изоляционных материалов. Коэффициент теплопроводности материала равен 0,037-0,042 Вт/(м*K), а также он способен удерживать до 20 % влажности в верхних слоях утеплителя, что почти не влияет на теплоизолирующие свойства. Материал легко отдаёт влагу в окружающую среду за счет капиллярной структуры целлюлозных волокон и при высыхании не теряет своих свойств. Плотность применения составляет 28-65 кг/м3. Группа горючести зависит от технических условия компании производителя. Эталонные показатели: Г2 — умеренно горючий (ГОСТ 30244), В2 (DIN 4102) — умеренно воспламеняемый (ГОСТ 30402), Д2 — умеренно дымообразующей способностью (2.14.2 и 4.18 ГОСТ 12.1.044), РП-1 — распространение пламени по поверхности «0» (ДСТУ Б В.2.7-38-95) Воздухопроницаемость — низкая, при плотности материала 35,0-40,0 кг/м3 всего (80-120)х10-6 m3/msPa, паропроницаемость — 0,3 мг/(мчПа), сорбционное увлажнение по ГОСТ 17177.5 за 72 часа — 16 %. Значение pH = 7,8—8,3, поэтому целлюлозный утеплитель является химически пассивной средой и не вызывает коррозии контактирующих с ней металлов.

История[

ru-wiki.ru