Базальтовые утеплители – виды, характеристики и применение

Любая стена может стать теплой, благодаря правильному выбору утеплителя. Самым экологичным, качественным и долговечным сегодня есть базальтовый утеплитель для стен (он же базальтовая вата). Почему же так? Что в нем особенного?

Самой первой характеристикой, которой объясняют важность применения именно этого вида утепления, называют гидрофобность. Потому его используют для защиты помещений с высокой влажностью. Так базальтовый утеплитель для бани чуть ли не единственный вариант экологичного утепления.

Состав базальтовых утеплителей

Экологичность материала определяется составом утеплителя. Основное волокно – горная порода базальт. Измельченную породу расплавляют при 1500 оС. После расплавления жидкий камень перемещается на вращающийся барабан, попадая под мощную струю воздуха, которая выдувает тонкие (до 7 микрон толщиной) и короткие (ок. 5 см) волокна.

В качестве связующего вещества для волокон используют арболо-карбамидные смолы, они не содержат фенолов.

В составе этой минеральной ваты нет вредных или негативно влияющих на человеческое здоровье веществ.

Технические характеристики базальтовой ваты

Состав материала во многом определяет его возможности. Минимальное количество компонентов позволяет долгие годы сохранять структуру волокна. Коротко назовем характеристики базальтового утеплителя:

- Не поглощает воду. Влага может проникать в вату, заполняя воздушные пустоты, но не впитывается, потому быстро выветривается. Базальтовый утеплитель гидрофобен.

- Сравнительно низкая теплопроводность, до 0,045, в среднем 0,036 Вт/мК. Достигается за счет хаотичного расположения волокон и их малой длины. Количество микропузырьков воздуха между волокнами большое, что и определяет низкую теплопроводность ваты.

- Отличный звукоизоляционный материал, не отражает, а поглощает звук, благодаря структуре. Собственно, почти все утеплители выполняют еще и звукозащитную функцию.

- Не горюч. Температура плавления базальта выше 1000 оС. При пожаре может плавиться связующее вещество, однако оно тоже не горит.

- Имеет высокую паропроницаемость. Благодаря открытой структуре и гидрофобности, базальтовый утеплитель отлично пропускает пар. Потому не накапливает, а выводит излишнюю влагу из помещения.

- Не привлекает грызунов. На нем не образовывается плесень и грибок. В отличие от других минеральных ват, в состав базальтовой не входит известняк, которым могут питаться грызуны. Не имеет в своем составе органических компонентов, потому в нем не разводятся микроорганизмы, для которых наличие органики является обязательным условием жизни.

- Устойчив в условиях воздействия агрессивных сред.

- Легок в работе, отлично режется. Тонкие и короткие волокна, спрессованные под температурой в 200 оС, расположенные в хаотичном порядке, позволяют упростить работу. Базальтовый утеплитель для стен можно резать и пилить обычной пилой.

- Сохраняет форму, не проседает. Структура и плотность материала не меняется даже под воздействием агрессивных сред, потому он отлично сохраняет геометрию, исключая образование в стенах воздушных пузырей, сваливание утеплителя и появление не утепленных участков.

- Относительно тяжелый материал, тяжелее других минеральных ват и пенополистиролов. При использовании базальтового утеплителя для стен нужно делать сноску на его вес. В каркасных домах при использовании базальтового утеплителя для стен делают упрочненный каркас.

Как и где применять базальтовый утеплитель?

Базальтовый утеплитель для стен любого дома будет отличным вариантом утепления. Его можно использовать и для других конструкций дома, в том числе пола, кровли, фасада, труб и пр. Базальтовый утеплитель для бани и сауны – оптимальный вариант, если учесть что пенополистирольные утеплители не позволяют помещению дышать, а другие минеральные ваты накапливают влагу.

Этот вид утеплителя приоритетен при облицовке фасадов зданий, где высокие требованиями к пожарной безопасности. Благодаря негорючести базальтовый утеплитель едва ли не единственный вариант для утепления высотных зданий.

Благодаря негорючести базальтовый утеплитель едва ли не единственный вариант для утепления высотных зданий.

В частном домостроении, кроме как для бань, базальтовый утеплитель применяется в производственных, хозяйственных и неотапливаемых постройках, и для помещений с высоким уровнем шума.

Виды минеральной ваты (минваты) и ее характеристики |

Согласно ГОСТу 52953-2008 в понятие минеральная вата (или минвата) включены следующие разновидности ваты:

1. Стеклянная вата (или стекловата) – минеральная вата, изготовленная из расплава стекла.

2. Каменная вата (или базальтовая вата) – минеральная вата, которую производят из расплава горных пород, преимущественно вулканического происхождения.

3. Шлаковая вата – минеральная вата, которую получают из расплава доменного шлака.

В зависимости от исходного сырья и технологии обработки волокнам минваты задают разную длину, толщину и пространственную ориентацию. Это позволяет изменять параметры материала, такие как термостойкость, сопротивление динамическим нагрузкам, теплопроводность и гигроскопичность. Все это позволяет расширить спектр применения минеральной ваты.

Это позволяет изменять параметры материала, такие как термостойкость, сопротивление динамическим нагрузкам, теплопроводность и гигроскопичность. Все это позволяет расширить спектр применения минеральной ваты.

Минвата один из самых распространенных теплоизоляционных материалов применяемых в строительстве. Благодаря своим тепло- и звукоизоляционным свойствам, своей не горючести и паропроницаемости, а также легкости монтажа и долговечности минвата занимает лидирующие позиции среди утеплителей.

Следует отметить, что довольно часто, когда говорят о минвате, имеют ввиду именно каменную вату.

Стекловата.

Для производства стекловаты используется песок, известняк, бура (этибор) и сода – обычные компоненты для производства стекла. Все это засыпается в специальный бункер, где при температуре около 1400 °C расплавляется, а затем полученное стекло пропускается через фильеры и попадает в специальные центрифуги, где раздувается паром, для получения тонких стеклянных нитей.

Процесс образования волокон сопровождается обработкой полимерными связующими материалами. Затем полученную массу формуют и обдувают при температуре 250 °C для просушивания и образования полимерных связей. После полимеризации волокна ваты становятся твердыми и приобретают янтарно-жёлтый цвет. Затем вату охлаждают, режут и упаковывают.

Толщина волокон стекловаты от 5 до 15 мкм, а длинна от 15 до 50 мм. Такие размеры волокон придают стекловате механическую прочность, упругость и низкую теплопроводность. Слой ваты толщиной 5 см по величине термического сопротивления соответствует кирпичной кладке толщиной 1 метр.

Диапазон температур, при которых стекловата сохраняет свои свойства от -60 до +450 °C. Плотность не превышает 130 кг / м3.

Преимущества.

- Имеет хорошие показатели теплопроводности: 0,038 — 0,046 Вт/м·К;

- Хорошее звукопоглощение;

- Стекловата имеет очень высокую химическую стойкость;

- Не горит и не тлеет;

- Не дает усадки при длительной эксплуатации, а ее волокна не разрушаются даже при длительной вибрации.

- Хорошо поглощает звук, малогигроскопична, морозостойка.

- Прочность волокон стекловаты выше, чем базальтовой ваты.

Недостатки.

- Главный недостаток стекловаты это высокая ломкость волокон. Эти тонкие и острые обломки волокон легко проникают через ткань одежды и вызывают сильный зуд кожи. Крайне не желательно дышать воздухом содержащим частицы стеклянного волокна. Работать с этим материалом необходимо в спецодежде из плотной ткани, рукавицах, респираторе и защитных очках.

- Не высокая термоустойчивость стекловаты. При температуре выше 450 °С она начинает разрушаться и терять свои свойства.

В основном стекловата применяется для термоизоляции конструкций с температурой поверхности от -60°С до 450°С.

Каменная вата.

Исходным материалом для производства каменной ваты являются горные породы в основном вулканического происхождения. Эти породы в специальной плавильной печи расплавляются при температуре 1400 – 1500 °С.

Толщина волокон каменной ваты от 3 до 5 мкм, длина до 16 мм. Плотность от 30 до 220 кг/м3.

Преимущества.

- Имеет хорошие показатели теплопроводности: 0,035-0,045 Вт/м;

- Хорошее звукопоглощение;

- Не горит и имеет высокую термостойкость. Диапазон рабочих температур от -180°С до 700°С.

- Долговечен и устойчив к деформациям, не усаживается в течение всего срока эксплуатации;

- Не гигроскопичен и хорошо отталкивает влагу;

- Химически нейтрален и экологичен;

- Волокна каменной ваты не колки, что облегчает работу с ней, по сравнению со стекловатой или шлаковатой. Работы по монтажу минеральной ваты не требуют специальных навыков.

Недостатки.

- К недостаткам каменной ваты можно отнести наличие в составе связующих компонентов на основе фенолформальдегидных смол, что может привести к выделению фенола. Но фенол начинает выделяться только при нагреве минваты до предельно допустимых температур (выше 700 °С), в обычных условиях связующие компоненты нейтральны.

Утеплители на основе минеральной ваты применяются для теплоизоляции кровли и внутренних стен, потолков и перегородок, полов зданий и щитовых конструкций.

Шлаковая вата.

Исходным материалом для производства шлаковой ваты являются шлаковые отходы доменной металлургии. Технология изготовления очень схожа с методом производства каменной ваты.

Толщина волокон шлаковаты от 4 до 12 мкм, длина до 16 мм. Плотность от 75 до 400 кг/м3.

Недостатки

- Достаточно низкая максимальная температура эксплуатации до 300 °С. При повышении температуры волокна спекаются и теряют свои свойства. Сама по себе шлаковата не горит, но в случае пожара плавится будет в первую очередь.

- Не очень хорошие показатели теплопроводности 0,46 — 0,48 Вт/м·К;

- Не долговечна, срок службы 10 – 15 лет, после чего разрушается и теряет свои свойства;

- Хорошо впитывает влагу;

- В своем составе имеет компоненты с остаточной кислотностью, по этому при попадании влаги может начаться процесс кислотообразования и возникновения агрессивной среды для металлов. Поэтому не применяется там, где возможно присутствие влаги.

- Волокна ломкие и колкие, подобно волокнам стеловаты.

Достоинства.

- Единственное достоинство этого материала это его низкая цена. Он был самым распространенным утеплителем в советском прошлом.

В настоящее время, с учетом своих недостатков и появлением альтернатив, быстро теряет и без того незначительные позиции на рынке минеральных утеплителей.

В таблице приведены сравнительные характеристики

разных видов минеральной ваты.

| Характеристика | Шлаковата | Стекловата | Каменная вата |

| Коэффициент теплопроводности, Вт/(м2*К) | 0,46 — 0,48 | 0,038 — 0,046 | 0,035 — 0,042 |

| Температурный диапазон использования, °С | — 60 … 250 | -60 … 450 | -180 … 600 |

| Класс огнестойкости (НГ/Г) | негорючие | негорючие | негорючие |

| Коэффициент звукопоглощения | 0,75 … 0,82 | 0,8 … 0,92 | 0,75 … 0,95 |

| Влагопоглощение, (% от массы за 24 ч) | < 1,9 | < 1,7 | < 0,095 |

| Теплоемкость, Дж/кг*К | 1000 | 1050 | 1050 |

| Количество связующих компонентов, % от массы | 2,5 … 10 | 2,5 … 10 | 2,5 … 10 |

Базальтовые утеплители.

Для изготовления сэндвич панелей наша компания использует базальтовые утеплители – минвату на основе базальтового сырья, производства компании Термолайф.

Базальтовые утеплители компании Термолайф обладают хорошими показателями тепло- и звукоизоляционными свойствами, высокими физико-механическими показателями и стойкостью к химическому воздействию. За счет применения специально разработанных связующих компонентов базальтовые утеплители отличаются высокой экологической безопасностью.

Вся продукция компании имеет сертификаты качества, На предприятии существует специально оборудованная лаборатории, где постоянно проверяется качество выпускаемой продукции.

В линейке базальтовых утеплителей компании Термолайф, есть специальные утеплители для изготовления сэндвич панелей. Характеристики этих материалов приведены в таблице:

| Характеристика | ТЛ Сэндвич С | ТЛ Сэндвич К |

| Плотность, кг/м3 | 105 ±10% | 140 ±10% |

| Длина, мм | 1500,1200 (± 5) | 1500,1200 (± 5) |

| Ширина, мм | 627, 1000 (±3) | 627, 1000 (±3) |

| Толщина, мм | 102,105,122 (±2) | 102,105,122 (±2) |

| Коэффициент теплопроводности, Вт/(м2*К) | 0,037 | 0,037 |

| Предел прочности при сдвиге, МПа, не менее | 0,050 | 0,075 |

| Прочность на сжатие при 10% деформации, МПа, не менее | 0,039 | 0,039 |

| Прочность на отрыв слоев, МПа, не менее | 0,040 | 0,040 |

| Содержание органических веществ, % по массе, не более | 4,5 | 4,5 |

| Водопоглощение при полном погружении, % по объему, не более | 1,5 | 1,5 |

| Влажность, % по массе, не более | 1,0 | 1,0 |

| Огнестойкость | НГ | НГ |

виды, особенности материала, сфера применения

Один из самых эффективных тепловых изоляторов из доступных – это воздух. Правда, стоит заметить, что воздух хорошо выполняет эту функцию, когда он сухой и статичный. Исходя из этого, задача практически всех классических теплоизоляционных материалов состоит в том, чтобы зафиксировать воздух в неподвижном состоянии и максимально ограничить его увлажнение.

Правда, стоит заметить, что воздух хорошо выполняет эту функцию, когда он сухой и статичный. Исходя из этого, задача практически всех классических теплоизоляционных материалов состоит в том, чтобы зафиксировать воздух в неподвижном состоянии и максимально ограничить его увлажнение.

Виды минеральной ваты

Минеральная вата — это теплоизоляционный материал, который состоит из волокон минерального происхождения, расположенных в хаотичном порядке. То есть, минеральная вата – это собирательное название волокнистых утеплителей, таких как:

- Стекловата.

- Шлаковата.

- Базальтовая вата.

Шлаковата

Шлаковату производят из доменного шлака, который представляет собой сопутствующий продукт металлургического производства. У шлаковаты достаточно низкий показатель теплопроводности. Но в то же время эффективность утепления шлаковатой сводится к минимуму её высокой гигроскопичностью.

Другие минусы шлаковаты – ее низкая вибростойкость, а также высокая кислотность. При повышении влажности в шлаковате образуются кислоты, которые способствуют коррозии на поверхности металла. Вот по этой причине сегодня шлаковату вытеснили более совершенные виды волокнистых утеплителей.

При повышении влажности в шлаковате образуются кислоты, которые способствуют коррозии на поверхности металла. Вот по этой причине сегодня шлаковату вытеснили более совершенные виды волокнистых утеплителей.

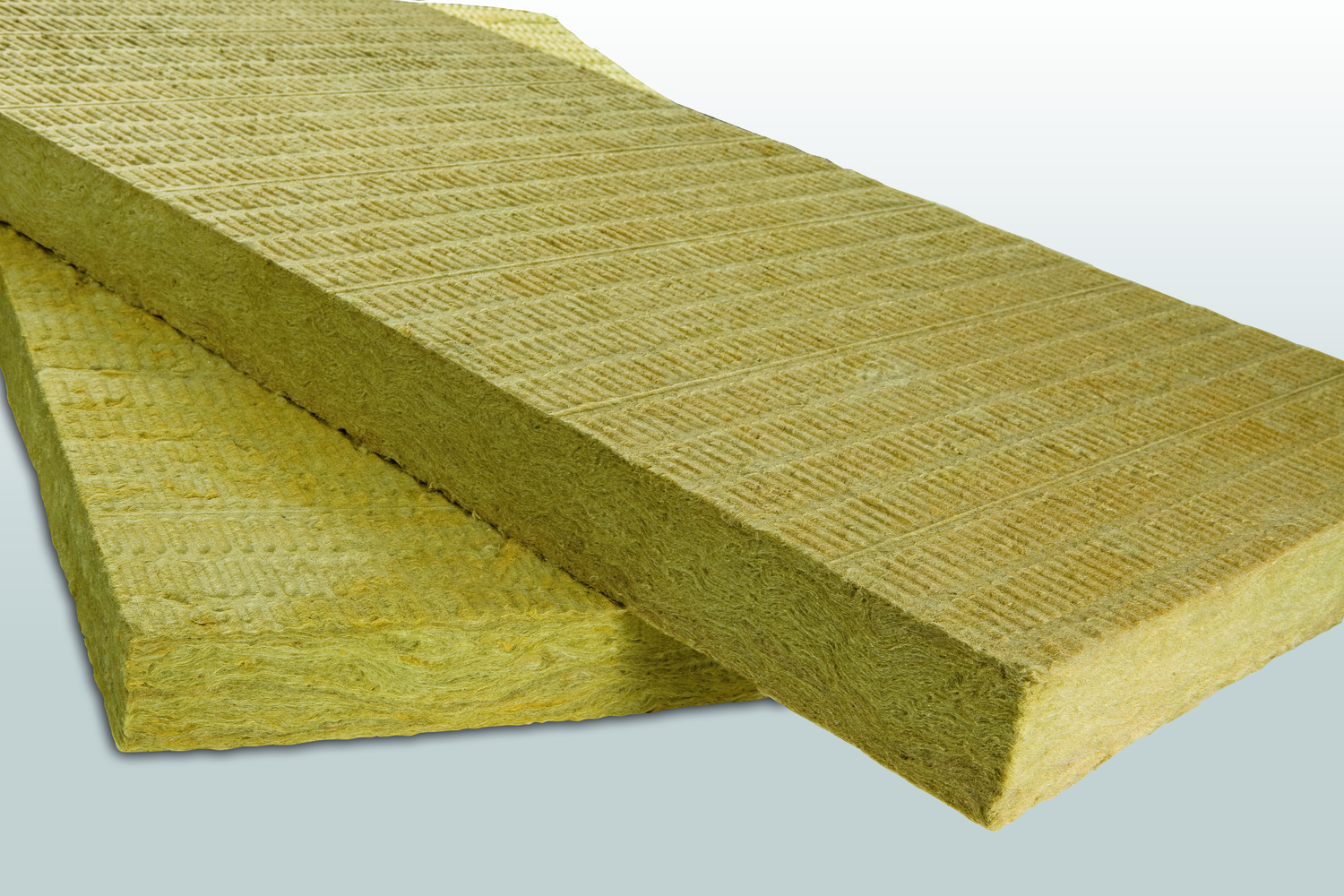

Стекловата

Стекловата – волокнистый утеплитель, имеющий характерный желтоватый цвет. Как сырье для изготовления стекловаты используют песок, соду, известняк, доломит, буру и битое стекло. У такой минеральной ваты низкая теплопроводность, высокая вибростойкость, а также хорошая сжимаемость.

Стекловата может до 6 раз уменьшать свой объем, что дает возможность транспортировать ее в уплотненном состоянии и, в свою очередь, удешевляет стоимость транспортировки. Из стекловолокна производят плиты, маты и цилиндры, но львиная доля продукции из стекловаты – это мягкие изделия, которые используются в местах, где на теплоизоляцию не действуют существенные нагрузки, то есть, она несет только собственный вес. Однако недавно начали производить полужесткие плиты из стекловаты. Они могут использоваться в системах вентилируемого фасада, кроме того цилиндры из стекловаты применяют для изоляции трубопроводов.

Они могут использоваться в системах вентилируемого фасада, кроме того цилиндры из стекловаты применяют для изоляции трубопроводов.

К основным производителям стекловаты можно отнести компании: «Isover», «KnaufInsulation», «Ursa».

Стекловату делают следующим образом: исходные компоненты в точной дозировке помещают в печь, где они расплавляются. Далее расплав в виде струи подает в центрифугу, где и образуются волокна. Во время опадания в камере волокноосаждения, на волокна напыляют синтетические связующие и гидрофобизирующие добавки. Затем из камеры волокноосаждения готовый мат по конвейеру перемещается в камеру полимеризации, там под действием температуры проходит схватывание связующего вещества. После этого с помощью валиков и пил изделию придают необходимые размеры, форму и плотность.

Базальтовая вата

Базальтовую вату – изготавливает из габбро-базальтовых горных пород (габбро, базальт, диабаз), добавляя карбонатные горные породы (известняк и доломит). У базальтовой ваты наиболее низкий показатель теплопроводности, материал отличается вибростойкостью и гидрофобностью, также он негорючий. Базальтовая вата в зависимости от плотности, бывает и эластичная, и достаточно прочная. Так как из базальтового волокна можно изготовить материалы разной прочности, плотности, формы и с различными видами покрытий, то получается очень широкий спектр использования базальтовой ваты.

У базальтовой ваты наиболее низкий показатель теплопроводности, материал отличается вибростойкостью и гидрофобностью, также он негорючий. Базальтовая вата в зависимости от плотности, бывает и эластичная, и достаточно прочная. Так как из базальтового волокна можно изготовить материалы разной прочности, плотности, формы и с различными видами покрытий, то получается очень широкий спектр использования базальтовой ваты.

Мягкая базальтовая вата предназначена для использования в местах, где теплоизоляция не нагружена, а ещё при колодцевой кладке и в вентилируемых фасадах с небольшой скоростью воздушного потока в вентиляционном зазоре. Обычно, это 3-4-х этажные сооружения.

Полужесткие виды базальтовой ваты используют, как правило, в системах вентилируемых фасадов, где скорость воздушных потоков не ограничена и, соответственно, не ограничена высотность здания.

Широко такую минеральную вату применяет также для звуко-, тепло- и противопожарной изоляции в воздуховодах. Сегменты, цилиндры и полуцилиндры минеральной ваты предназначаются для теплоизоляции трубопроводов.

Жесткую базальтовую вату применяются там, где на утеплитель воздействуют какие-либо нагрузки.

Когда-то возможность применения теплоизолятора определялась по его плотности. Сегодня это уже не актуальная методика. Ведущие производители разработали продукты, которые даже при малой плотности могут выдерживать приличные нагрузки. Так что при подборе теплоизоляции нужно исходить из того, какие механические воздействия предусматриваются. К примеру, если вы хотите использовать плиты из базальтовой минеральной ваты в системе скрепленной теплоизоляции, то обратите особое внимание на прочность слоев на разрыв. Если собираетесь применить минеральную вату на плоской кровле, то подбирайте по прочности на сжатие.

Базальтовую вату выпускают с несколькими различными покрытиями (фольга, стеклохолст), еще она может быть прошита проволокой или стеклонитью.

Процесс изготовления базальтовой минеральной ваты во многом схож с производством стекловаты, который описан выше. Разница в том, что для плавки сырья требуются более высокие температуры. Ведущие производители базальтовой ваты: Rockwool, Paroc, Nobasil, Данко-Изол, Технониколь.

Разница в том, что для плавки сырья требуются более высокие температуры. Ведущие производители базальтовой ваты: Rockwool, Paroc, Nobasil, Данко-Изол, Технониколь.

Как выбирать минеральную вату

Когда будете выбирать и использовать минеральную вату, важно пользоваться рекомендациями производителей, и, естественно, учитывайте факторы, которые станут воздействовать на материал в процессе эксплуатации. Чтобы эксплуатация волокнистой теплоизоляции стала эффективной и долговечной, не забывайте, что минеральная вата – это открытопористый утеплитель, поэтому её необходимо защитить от воздействий воды, и влаги в газообразном состоянии.

У увлажненной минеральной ваты со временем снижаются теплоизоляционные свойства. Также при выборе руководствуйтесь показателями жесткости – нужно, чтобы они соответствовали предполагаемым нагрузкам.

Минвата – виды, свойства, характеристики

С ISOVER Вам решать чем утеплять: каменной ватой или минватой на основе кварца.

Вы привыкли самостоятельно решать и контролировать все вопросы по строительству и обустройству вашего дома? Отлично! Здесь Вам решать чем свой дом утеплять. Отдаете ли вы предпочтение базальтовой вате или минеральной вате на основе кварца – ваше право. Приоритет ISOVER – производить качественную теплоизоляцию и широкую продуктовую линейку, чтобы каждый мог найти оптимальное решение для утепления любого типа конструкции.

А если вы столкнулись с вопросом утепления впервые, эксперты ISOVER помогут разобраться в типах и особенностях минеральной ваты и выбрать оптимальное решение для любого типа конструкций. Ведь только ISOVER производит в России как минеральную вату на основе кварца, так и базальтовую вату. В чем сходства и отличия, что подойдет именно вам? Читайте и определяйтесь.

Для утепления своего дома, квартиры или дачи многие выбирают теплоизоляцию, ориентируясь в первую очередь на цену. Выбирая самый дешевый утеплитель, зачастую покупка приносит ряд неудобств в процессе монтажа и дополнительные расходы: как минимум, на крепежи, т. к. материал не держится в конструкции самостоятельно, и как максимум на новый ремонт через год. Ведь утеплитель низкого качества со временем сползает или осыпается, что приводит к потерям тепла, повышению счетов на отопление и большим затратам на новый ремонт. Всего этого можно не допустить, сделав правильный выбор материала для утепления своего дома и разобравшись в технологии монтажа.

к. материал не держится в конструкции самостоятельно, и как максимум на новый ремонт через год. Ведь утеплитель низкого качества со временем сползает или осыпается, что приводит к потерям тепла, повышению счетов на отопление и большим затратам на новый ремонт. Всего этого можно не допустить, сделав правильный выбор материала для утепления своего дома и разобравшись в технологии монтажа.

Согласно ГОСТ 31309-2005 и Национальному стандарту РЕН ИСЩ 9229 термин «минеральная вата» используется в качестве объединяющего понятия изоляционной продукции, производимой на основе разных видов волокон. Например, минвата на основе каменного волокна, стекловолокна или волокон из кварца. Разные виды минеральной ваты имеют свои особенности производства, влияющие на качество и свойства утеплителя.

Остановимся подробнее на старой-доброй классике – каменной вате, и новой, амбициозной и весьма перспективной для российского рынка минеральной вате на основе кварца. Именно эти два направления объединил мировой лидер в утеплении и защите от шума – ISOVER. Имея 80-летний опыт в данной области, компания ISOVER стала первым в России производителем минеральной ваты как на основе базальта, так и на основе кварца. Зная все от этапа разработки продукции, добычи сырья, до производства, установки и утилизации, эксперты ISOVER готовы дать объективную информации о разных видах минваты. Поэтому если вам предстоит утеплить дом, дачу, квартиру, баню или любую другую постройку, сравнение минваты на основе базальта и кварца будет актуально и полезно.

Именно эти два направления объединил мировой лидер в утеплении и защите от шума – ISOVER. Имея 80-летний опыт в данной области, компания ISOVER стала первым в России производителем минеральной ваты как на основе базальта, так и на основе кварца. Зная все от этапа разработки продукции, добычи сырья, до производства, установки и утилизации, эксперты ISOVER готовы дать объективную информации о разных видах минваты. Поэтому если вам предстоит утеплить дом, дачу, квартиру, баню или любую другую постройку, сравнение минваты на основе базальта и кварца будет актуально и полезно.

Состав и способ производства минеральной ваты ISOVER на основе кварца и базальта

В обоих случаях используются натуральные природные компоненты. Основой минеральной ваты на основе базальта является расплав горных пород, а главным компонентом при производстве минваты на основе кварца выступает кварц (утеплители на основе кварца на 70% состоят из одноименного компонента). Отличаются эти виды минеральной ваты как составом, так и свойствами волокон, которые образуются в результате расплава сырья при крайне высокой температуре. У базальтовой ваты они более короткие, а у минеральной ваты на основе кварца – длинные, легкие и упругие.

Отличаются эти виды минеральной ваты как составом, так и свойствами волокон, которые образуются в результате расплава сырья при крайне высокой температуре. У базальтовой ваты они более короткие, а у минеральной ваты на основе кварца – длинные, легкие и упругие.

Интересный факт – именно ISOVER более 50 лет назад разработал технологию TEL для производства минеральных утеплителей c использованием кварцевого расплава, которую сейчас успешно применяют по всему миру. В 1957 году во Франции эксперты компании «Сен-Гобен», которая к тому времени уже 20 лет производила и поставляла тепло- и звукоизоляцию ISOVER, изобрели инновационную технологию создания длинных, прочных и упругих волокон минеральной ваты. Они выглядят как сахарная вата, и создаются схожим образом. Именно процесс производства сладкой ваты лежит в основе создания минеральной ваты на основе кварца. Изобретатель новой технологии Фредерик Розенгарт, увидев на ярмарке аппарат по изготовлению этого лакомства, смастерил его прототип для кварца. В процессе экспериментов многое было перевернуто с ног на голову, включая сам аппарат (при производстве волокон минеральной ваты они выдуваются теперь сверху вниз) и даже название технологии (переименована с LET на TEL). Такой инновационный подход позволил минеральной вате максимально сохранять тепло в доме, а слову ISOVER стать нарицательным для определения высококачественной теплоизоляции во многих странах мира.

В процессе экспериментов многое было перевернуто с ног на голову, включая сам аппарат (при производстве волокон минеральной ваты они выдуваются теперь сверху вниз) и даже название технологии (переименована с LET на TEL). Такой инновационный подход позволил минеральной вате максимально сохранять тепло в доме, а слову ISOVER стать нарицательным для определения высококачественной теплоизоляции во многих странах мира.

Минеральная вата. Характеристики и свойства.

- Теплопроводность, т.е. насколько материал теплый.

- Долговечность

Как камень, так и кварц – не горят, поэтому вся минеральная вата без дополнительных покрытий относится к группе негорючих материалов.

Смотрите видео о том, как материалы ISOVER прошли проверку на прочность:

- Качество утеплителя

Об этом свидетельствуют сертификаты, которые в открытом доступе представлены на сайте. Смотеть сертификаты>>

Об этом свидетельствуют сертификаты, которые в открытом доступе представлены на сайте. Смотеть сертификаты>>- Области применения

- Безопасность для здоровья

Помимо этого, ISOVER получил наивысшую оценку за экологичность продукции и производства – EcoMaterial Absolut Plus и теперь его тепло- и звукоизоляция признана как экологически чистый высокотехнологичный материал. На заводе ISOVER используется полностью замкнутый цикл водопотребления, благодаря этому абсолютно отсутствуют сбросы технологической воды в водные объекты. Немаловажное значение имеет отсутствие слив ливневых и дренажных стоков: вся вода с дорог, крыш и соседнего предприятия «Сен-Гобен» собирается, проходит процесс отчистки и снова отправляется на завод. Это в свою очередь помогает предприятию снизить водопотребление из систем городских систем.Поэтому заводы минимально воздействуют на окружающую среду. Еще одним подтверждением безопасности минваты являются открытые данные о влиянии утеплителей на окружающую среду. С этой информацией можно ознакомиться в экологических декларация продукции на сайте.

Помимо этого, ISOVER получил наивысшую оценку за экологичность продукции и производства – EcoMaterial Absolut Plus и теперь его тепло- и звукоизоляция признана как экологически чистый высокотехнологичный материал. На заводе ISOVER используется полностью замкнутый цикл водопотребления, благодаря этому абсолютно отсутствуют сбросы технологической воды в водные объекты. Немаловажное значение имеет отсутствие слив ливневых и дренажных стоков: вся вода с дорог, крыш и соседнего предприятия «Сен-Гобен» собирается, проходит процесс отчистки и снова отправляется на завод. Это в свою очередь помогает предприятию снизить водопотребление из систем городских систем.Поэтому заводы минимально воздействуют на окружающую среду. Еще одним подтверждением безопасности минваты являются открытые данные о влиянии утеплителей на окружающую среду. С этой информацией можно ознакомиться в экологических декларация продукции на сайте.- К отличительной особенности минваты на основе кварца можно отнести ее легкий вес, облегчающий процесс монтажа, а также упругость материала, благодаря которой плиты и рулоны сжаты в несколько раз.

Это в свою очередь дает ощутимую экономию при перевозке теплоизоляции. Есть возможность даже перевезти необходимый объем для утепления небольшого помещения в легковом автомобиле.

Это в свою очередь дает ощутимую экономию при перевозке теплоизоляции. Есть возможность даже перевезти необходимый объем для утепления небольшого помещения в легковом автомобиле.

- Формостабильность

Однако, все эти характеристики могут обойти вас стороной, если утеплитель не будет держаться в конструкции. Именно поэтому ISOVER уделил особенной внимание ФОРМОСТАБИЛЬНОСТИ производимой минеральной ваты.Благодаря специальной разработке, все теплоизоляционные и шумоизоляционные материалы ISOVER отвечают трем НЕ: НЕ ломаются, НЕ сползают, НЕ осыпаются, как минимум, 50 лет. Гарантия формостабильности позволяет просто установить утеплитель из минваты в каркас с небольшим припуском без применения каких-либо крепежей. Многие бригадиры при тестировании минваты ISOVER на основе кварца были счастливы отметить, что для утепления стены или скатной крыши не нужно тратить время, силы и деньги на крепежи в виде веревок и гвоздей, строительных грибков или дополнительных балок.

Какие материалы выбрать для утепления своего дома

| ДЛЯ УТЕПЛЕНИЯ СТЕН: | ДЛЯ УТЕПЛЕНИЯ КРЫШИ И МАНСАРДЫ: |

| Для утепления стен выбирайте специализированный продукт ISOVER Теплые Стены Стронг с технологией Formostability, которая гарантирует устойчивость в конструкции | Для крыши используйте материал ISOVER Теплая Крыша Стронг с технологией AquaProtect, которая обеспечивает материалу повышенную влагостойкость |

Минвата создает максимальное тепло и комфорт в доме или квартире. Материал производится из природных компонентов: кварц, сода, известняк. Рекомендован для применения даже в медицинских и детских учреждениях, т.к. минвата является безопасным материалом для здоровья человека и окружающей среды.

| Производится из природных компонентов: кварц, сода, известняк. Минвата безопасна для здоровья человека и окружающей среды, сертифицирована для применения в частном домостроении, а также для утепления детских и медицинских учреждений.

|

Область применения: | Область применения: |

| Параметр | ISOVER Теплые Стены 50 мм. | ISOVER Теплые Стены 100 мм. | ISOVER Теплая Крыша 50 мм | ISOVER Теплая Крыша 100 мм | ISOVER Теплая Крыша 150 мм |

|---|---|---|---|---|---|

| Толщина минваты, мм | 50 | 100 | 50 | 100 | 150 |

| Ширина минваты, мм | 610 | 610 | 1220 | 1220 | 1220 |

| Длина минваты, мм | 1000 | 1000 | 4100 | 4100 | 4100 |

| Кол-во в упаковке, м2 | 6,1 | 3,05 | 10 | 5 | 4,88 |

| Кол-во в упаковке, м3 | 0,305 | 0,305 | 0,5 | 0,5 | 0,735 |

| Кол-во в упаковке, шт | 10 | 5 | 2 | 1 | 1 |

| Теплопроводность при температуре (10±2)0С, λ10, не более (Вт/(м•К), ГОСТ Р 31924 | 0,034 | 0,034 | 0,034 | 0,034 | 0,034 |

| Группа горючести, ГОСТ 30244-94 | НГ | НГ | НГ | НГ | НГ |

Хотите приобрести ISOVER прямо сейчас?

Перейдите в каталог ISOVER MARKET и оформите Ваш заказ!

Отзывы о применении материалов ISOVER при строительстве домов:

_____________________________________________________________________________________________________Виталий Тихонов, бригадир: «Мы с братом решили сделать в родительском доме на мансардном этаже детскую комнату. Это был голый каркас стропильной системы, где свободно гулял ветер.

Мы выбрали материал на основе минеральной ваты, так как она безопасна для человека, а нам это очень важно, так как это детская комната, в которой будут находится наши дети.

Работа с материалами ISOVER очень проста и удобна. Хорошо производить заполнение межстропильного пространства, так как за счет упругости утеплителя происходит его плотное прилегание к конструкции.

После выполнения работ мы остались довольны полученным результатом: в помещении в жаркую погоду стало находиться комфортней, увеличилась звукоизоляция, и, что немаловажно, материалы, которые мы использовали, негорючи.»

__________________________________________________________________________________________________

Мы надеемся, что помогли вам разобраться в преимуществах, сходствах и отличиях минеральной ваты на основе кварца и каменной ваты, понять главные характеристики и свойства минваты, и теперь вы сможете сделать объективный выбор для того, чтобы в вашем доме было всегда тепло и комфортно.

Живите долго в теплом доме!

Понравилась статья? Поделитесь ей в соцсетях.

виды, их характеристики, свойства и область применения, советы специалистов по выбору, видео

Минеральная вата – наиболее распространенная разновидность утеплительного материала. Разберемся, какие виды минеральной ваты существуют, и сравним их основные характеристики.

Среди утеплительных материалов, разработанных на сегодняшний день, нет ни одного варианта, который был бы настолько же распространен, прост в установке и доступен по цене, как минеральная вата. Минеральная вата делится на три вида, у которых несколько отличаются основные характеристики (шлаковая вата, базальтовая вата и стекловата). Разберемся, для чего они нужны, и какая из разновидностей лучше подходит для утепления дома.

Виды минеральной ваты

Основной документ, описывающий свойства и применение минеральной ваты (это ГОСТ 31913-2011) дает следующее определение: минеральной ватой называют волокнистый материал, который получают из расплавленных металлургических шлаков или горных пород.

Выбор исходного материала оказывает достаточно существенное влияние на свойства утеплителя, поскольку от него зависит, насколько тонкие и длинные волокна удастся получить из расплава. А это, в свою очередь, определит степень наполненности плиты утеплителя воздухом, а значит, повлияет на ее теплоизоляционные свойства.

Под определение, данное в ГОСТе, подойдут три материала:

- Шлаковата

- Каменная вата

- Базальтовая вата.

Также разновидностью минеральной ваты можно считать стекловату. Главное отличие в том, что этот материал получают из расплавленного стекла, а не металлургического шлака. Однако по структуре и свойствам он достаточно близок к трем категориям материалов, описанных в ГОСТе.

Разберем характеристики отдельных разновидностей более подробно.

Шлаковая вата

Для изготовления этого материала берутся доменные шлаки – отходы, остающиеся после получения чугуна. Применение в качестве сырья отходов другого производства (которые, вдобавок, образуются в больших количествах), позволило существенно снизить стоимость готового утеплителя. Однако минеральный утеплитель, полученный из шлаков, имеет ряд существенных недостатков:

- Доменный шлак содержит остаточную кислотность. Поэтому шлаковата провоцирует коррозионные процессы в материалах, с которыми соприкасается.

- Высокая гигроскопичность. Если не позаботиться о качественной гидроизоляции, материал начнет тянуть воду, что существенно снизит его способность сохранять тепло.

Волокна шлаковаты легко ломаются, образуя мелкие острые частицы. Если эта пыль попадет на кожу и в глаза, гарантировано множество микротравм, которые проявят себя зудом и раздражением. Не забудьте о защитной одежде, перчатках, очках и головном уборе!

Стекловата

Также относится к категории дешевых уплотнителей, поскольку для производства применяются распространенные материалы (кварцевый песок, известь, присадки), а плавка производится непрерывным способом в мощных печах. Расплав выдувается под давлением через специальную решетку, что обеспечивает приемлемые характеристики получаемого волокна.

Претензии к материалу практически те же, что и к предыдущей разновидности: высокая хрупкость, сложности при монтаже из-за необходимости работать в спецодежде, высокая гигроскопичность.

Стекловата содержит небольшие количества формальдегида – ядовитого вещества, которое может образовывать летучие пары. Поэтому ее запрещено применять для утепления жилых помещений.

Каменная вата

Для производства этой разновидности применены волокна диабаза и габбро, с добавлением связующих добавок. Готовый материал практически лишен недостатков двух первых разновидностей: он не боится сырости (практически не смачивается водой), не крошится, не образует острых микрочастиц, прочен на разрыв и сжатие. При этом пласты легко гнутся, что облегчает их укладку. Единственный недостаток в сравнении с предыдущими вариантами – высокая цена.

Базальтовая вата

Для изготовления базальтовой ваты применяются габбро-базальтовые волокна. В отличие от каменной ваты, в состав не вводится комплекс связующих компонентов. Такой состав обеспечивает отличные эксплуатационные свойства: материал поглощает шумы, не боится пламени, стоек к высоким температурам, не смачивается водой. Утеплитель способен прослужить более 80 лет.

Какая разновидность лучше

Сравнительные характеристики четырех разновидностей минеральной ваты приведены в таблице:

Однако одних цифр недостаточно для формирования представлений о преимуществах каждого материала и сфере его применения. Остановимся подробнее на некоторых параметрах сравнения, разберемся, что они означают, и выясним, какая разновидность утеплителя лучше по этому показателю.

Коэффициент теплопроводности

Этот показатель показывает, сколько тепла выйдет через прослойку утеплителя за одну минуту. Для испытания с разных сторон материала создают тестовые условия (определенную разницу температур), а затем оценивают скорость прохождения тепла.

В идеале, чем ниже значение коэффициента теплопроводности у материала – тем лучше. По данным, приведенным в таблице, видно, что лучшим значением обладает базальтовая вата. Однако, есть нюанс: производитель чаще всего указывает значения двумя цифрами, например, 0,035-0,039 Вт/м·К. Наименьшее значение материал будет проявлять в идеальных условиях: идеально сухом состоянии, отсутствии сжатия. Реальное значение будет ближе к большему показателю.

Плотность

Этот параметр измеряется в кг/м3. Он показывает, сколько волокон содержится в вате. От плотности напрямую зависит цена и вес утеплительного мата. Разброс значений по этому параметру очень велик: от 30 до 220 кг/м³. От плотности существенно зависит прочность плиты, ее способность противостоять нагрузкам: сжатию, деформации, растяжению.

Плотность практически не влияет на следующие характеристики:

- Проницаемость для водяных паров.

- Способность пропускать звук.

- Проницаемость для тепла.

Увеличение веса влияет на сложность работ по установке утеплителя. Поэтому брать маты максимальной плотности далеко не всегда целесообразно.

Наиболее часто применяется минеральная вата с несколькими стандартными значениями. К примеру, вата с плотностью 75 кг/м3 идет на утепление технических помещений (стен и потолков), на отделку потолков и полов, расположенных внутри здания, а также перегородок между комнатами. Для того чтобы узнать как утеплить стены изнутри своими руками читайте здесь.

Наружные стены утепляются матами с плотностью в 100 кг/м3 (вентилируемые стены) или 125 кг/м3 (фасады). При этом учитывается, что поверх утеплителя будет размещаться слой сайдинга или другой внешней отделки. Для того чтобы узнать как правильно утеплить стены минеральной ватой читайте в этой статье.

Для полов под стяжку выбирают утеплитель со значением плотности до 200 кг/м3. Плиты с такой же плотностью ставят в качестве утепления кровель, мансард и т.д. Для того чтобы узнать как правильно произвести утепление каркасного дома своими руками читайте тут.

Размеры

Минеральная вата выпускается в рулонах, а также в виде плит и матов. Эти материалы имеют довольно широкие размерные ряды, поэтому удается подобрать утеплитель с подходящей геометрией практически под любую задачу. Выбирая размер, необходимо учесть удобство транспортировки и монтажа.

Покупая утеплитель, проверьте соответствие размера плиты заявленным значениям. Лучше заставить продавца распечатать каждую плиту, чем обнаружить, что после установки мата остается щель в несколько мм, через которую будет улетучиваться тепло.

Клей для плит из минеральной ваты

Чтобы надежно укрепить плиты или листы рулонного утеплителя на стенах и потолке, необходим надежный клей. От правильного выбора клея зависит не только надежность монтажа, но и способность материала удерживать тепло в помещении.

Клеи поступают в продажу в двух разновидностях:

- Сухие смеси. Такие составы покупаются мешками и разводятся перед работой водой. Такие клеи дешевле, чем готовые составы, но при смешивании необходимо строго соблюдать пропорции, указанные в инструкциях. Примером сухих клеев, пользующихся доверием опытных строителей, являются EK Thermex, Ceresit CT180, Ceresit CT 190.

- Готовые составы в виде пены. Такие клеи расфасованы в небольшие баллоны. При установке утеплителя достаточно нанести пену на плиту по периметру и несколько мазков в центре. Надежные марки — Ceresit CT 84 и Insta STIK.

После нанесения на минеральную вату пену нельзя размазывать.

Еще один важный момент при выборе смеси – сочетаемость материалов, входящих в состав утеплителя и клея. При ошибке растворитель, содержащийся в клее, может начать разрушать структуру ваты. Чтобы этого избегать, выбирайте клей, выпущенный тем же производителем, что изготовил приобретенную вами вату.

Советы профессионалов по выбору

Мы рекомендуем вам посмотреть несколько полезных видеороликов, посвященных разбору свойств различных разновидностей минеральной ваты. Также этот материал содержит полезные советы от профессиональных строителей. Воспользовавшись этим опытом, вы легко справитесь с процессом монтажа:

Минеральная вата – один из материалов, которые прошли проверку временем. Она применяется уже многие годы, и вряд ли будет вытеснена в ближайшие десятилетия. Правильно подобрав и установив плиты из этого утеплителя, вы надежно защитите ваш дом от потерь тепла, посторонних шумов, повысите защищенность от огня и влаги.

виды, их характеристики, свойства и область применения

При выборе утеплителей одним из лидирующих материалов является минеральная вата, характеристики и свойства которой позволяют повысить пожаробезопасность, звуко- и теплоизоляционные параметры объекта. Она имеет натуральный состав, легко монтируется, её срок службы составляет до 50 лет. При этом минвата доступна по цене и выпускается в виде рулонов или плит, что делает её использование экономически выгодным.

Характеристики и свойства минеральной ваты

Выбор в пользу конкретного утеплителя обусловлен их техническими характеристиками и свойствами. Именно от них зависит удобство монтажа и длительность эксплуатации материала. Характеристики минеральной ваты следующие:

- коэффициент теплопроводности изменяется в пределах от 0,03 до 0,052 Вт/м·К, в зависимости от толщины и плотности слоя;

- длина волокон составляет от 15 до 50 мм, а их диаметр – 5-15 мкм;

- максимальная предельная температура эксплуатации от +6000С до +10000С;

- материал волокон: стекло, горные породы (базальт, доломит и др.), шлак из доменных печей;

- ширина плит и рулонов составляет 0,6-1 м, а толщина от 30 до 200 мм;

- плотность материала от 25 до 200 кг/м3.

К основным свойствам менераловатных утеплителей относятся:

- гибкость, позволяющая выполнять монтаж на поверхности практически с любой геометрией и формировать герметичные швы;

- высокая огнестойкость, за счёт которой достаточно легко можно обеспечить контакт нагреваемых конструкций с легко воспламеняемыми материалами;

- полностью натуральный состав, отсутствие в процессе эксплуатации выделения токсичных или вредных веществ;

- оптимальная паропроницаемость, не допускающая образования конденсата на поверхности с контактируемым материалом в результате резкого перепада температур;

- стойкость к биологическим воздействиям: грибку, плесени, грызунам и другим вредителям;

- звукоизоляционные свойства;

- гигроскопичность: в результате попадания влаги материал теряет изоляционные свойства, поэтому при монтаже необходимо уложить поверх него качественную гидроизоляцию.

Виды минеральной ваты

Выпускаются следующие виды минеральных ват, характеристики и свойства которых имеют существенные отличия:

- стекловата;

- шлаковата;

- каменная вата;

- базальтовая вата.

Стекловата

Стекловата является самым дешевым материалом, так как производится из переработанного стекла, песка, извести и химических реагентов в печах при высоких температурах с последующим выдувом под давлением из центрифуги через специальную решетку. Толщина волокон 5-15 мкм, длина от 15 до 50 мм. Из-за содержания формальдегида применяется для утепления нежилых помещений: промышленных цехов, складов, мастерских и т. д.

При монтаже из-за хрупкости стеклянных волокон необходимо использовать индивидуальные средства защиты, чтобы предотвратить их попадание на открытые участки тела или в глаза.

Коэффициент теплопроводности стекловаты варьируется в пределах от 0,03 до 0,052 Вт/м·К. Предельный нагрев, при которых сохраняются все свойства материала, составляет до +4500С. Минимальная температура эксплуатации -600С. При эксплуатации не теряет первоначальный объём и не деформируется.

СтекловатаШлаковата

Шлаковую вату изготавливают из отходов металлургического производства, а именно – доменных шлаков. По этой причине она имеет остаточную кислотность, из-за которых, при контакте с металлическими поверхностями могут протекать процессы окисления. Кроме того, материал гигроскопичен, что требует применения качественной гидроизоляции.

Толщина волокон варьируется от 4 до 12 мкм, а длина – до 16 мм. Коэффициент теплопроводности – 0,046-0.048 Вт/м·К. Температурный интервал, при котором допускается эксплуатировать материал, составляет от -500С до +3000С.

Технические характеристики минеральной ваты на основе шлаковых волокон не позволяют её эксплуатировать для изоляции труб, утепления фасадов и различных наружных поверхностей. Кроме того, она также, как и стекловата, обладает хрупкостью, поэтому при монтажных работах потребуется применение индивидуальных защитных средств.

Каменная вата

Каменная вата лишена недостатков стекловаты и шлаковаты – не имеет хрупкости, обладает высокой прочностью на разрыв, со временем практически не даёт усадки, выдерживает высокие температуры до +6000С и низкие от -450С. Однако при этом является менее гигроскопичной.

Изготавливается каменная вата из волокон диабаза и габбро диаметром 5-12 мкм и длиной 16 мм. Обеспечивает коэффициент теплопроводности от 0,048 до 0,077 Вт/м·К.

Подходит для контакта с любыми материалами, легко гнётся, не требует использования индивидуальных средств защиты.

Базальтовая вата

Базальтовая вата, как и каменная, изготавливается из габбро-базальтовых волокон с диаметром 5-15 мкм и длиной 20-50 мм, однако не содержит минеральных или связующих добавок. За счёт этого повышается температурный интервал её использования от -1900С до +10000С и обеспечивается самый низкий уровень гигроскопичности, по сравнению с другими минераловатными утеплителями.

Коэффициент теплопроводности варьируется в пределах от 0,035 до 0,039 Вт/м·К. Уровень звукоизоляции составляет 0,9-99 дБ. Материал относится к классу негорючих, благодаря чему может контактировать с нагретыми конструкциями. Срок службы базальтовой ваты составляет до 80 лет.

Базальтовая минеральная вата в форме плитМарки минеральной ваты и их характеристики

Параметры и характеристики утепления минеральной ваты классифицируются в зависимости от плотности утеплителя следующим образом:

- П-75;

- П-125;

- ПЖ-175;

- ППЖ-200.

Минвата П-75 имеет плотность 75 кг/м3 и обладает высокой гибкостью. Подходит для теплоизоляции ненагружаемых горизонтальных или с минимальным наклоном конструкций, а также коммуникаций. Применяется также для теплоизоляции кровли, чердаков, потолков, полов по лагам, водопроводных и отопительных труб, вентиляционных каналов.

Минеральная вата П-125 с плотностью 125 кг/м3 отличается от предыдущей марки тем, что обладает отличными звукоизоляционными свойствами, высокой прочностью и оптимальной гибкостью. Основная сфера её применения – утепление газо- или пенобетонных стен, межкомнатных перегородок, фасадов, балконов.

Характеристики видов минеральной ваты с маркировкой ПЖ-175 имеют существенное отличие от обычных утеплителей, благодаря повышенной жёсткости, которая позволяет выполнять монтаж на нагружаемые и вертикальные конструкции. Их плотность составляет 175 кг/м3, обладают отличными звукоизоляционными и минимальными противопожарными свойствами. Укладываются на стальные, деревянные и бетонные плоские поверхности.

Минвата ППЖ-200 имеет плотность 200 кг/м3 и обладает повышенной жёсткостью и отвечает всем требованиям негорючих материалов по противопожарной безопасности. Используются для утепления промышленных, складских и торговых объектов. Монтаж возможен только на плоские поверхности со статическими нагрузками, так как плиты имеют минимальную гибкость за счёт использования армирующего внутреннего слоя.

Базальтовая фольгированная вата в рулонеКритерии выбора минеральной ваты

При выборе подходящего типа минераловатного утеплителя рекомендуется опираться на следующие критерии:

- коэффициент теплопроводности и толщину материала;

- плотность листов, характеризующие нагрузку на утепляемые конструкции;

- показатели гигроскопичности;

- тип поставки материала: рулоны или плиты;

- звукоизоляционные свойства;

- тип волокон и наличие в составе вредных химических компонент;

- прочность на разрыв и гибкость для утепления поверхностей сложной формы.

Опытные специалисты дают следующие рекомендации и советы по выбору качественной минеральной ваты:

- несмотря на дороговизну продукции брендовых производителей, рекомендуется использовать именно её, так как она обладает гарантированными характеристиками и, самое главное, имеет заявленную долговечность;

- выбор рулонов или плит зависит от типа и сложности работ по утеплению, но всегда должен сводиться к получению минимального количества стыковочных швов;

- от материала с волокнами, расположенными горизонтально или вертикально по длине, лучше отказаться в пользу с хаотичными, так как он обладает большей прочностью;

- стоимость ваты определяется не только типом волокон, а и их плотностью, поэтому важно в первую очередь изучать технические характеристики, а не смотреть на цену;

- нужно находить оптимальный вариант для получения достаточного уровня теплоизоляции и при этом не перегружать несущую конструкцию;

- для утепления жилых домов следует подбирать минвату с минимальным содержанием формальдегидных смол;

- утеплитель даже с минимальным уровнем гигроскопичности необходимо гидроизолировать, чтобы максимально продлить срок его эксплуатации, поэтому заранее нужно внести соответствующие изменения в смету затрат;

- перед покупкой важно убедиться в соответствии материала заявленным характеристикам: размеру листов, толщине, гибкости, сохранению формы.

Кроме того, для удобства монтажа важно подбирать минеральную вату по жёсткости, которая позволит плотно стыковать её с обрешёткой, исключать появление воздушных пазов, зазоров и других дефектов. На данный параметр может влиять не только толщина слоя, а и наличие фольгированного слоя или армирующих волокон.

Качественно по жёсткости можно выделить следующие типы минваты:

- мягкие, применяемые для изоляции трубных коммуникаций (дымоходов, труб) или кровельного пирога;

- полужёсткие, используемые для наружной теплоизоляции фасадов и в качестве среднего слоя в сэндвич-панелях;

- жёсткие, предназначенные для изоляции плоских металлических или деревянных поверхностей стен, полов, потолков, кровель и т. д.

При подборе материала с подходящим коэффициентом теплопроводности следует руководствоваться следующими критериями:

- данными о средних температурах в зимний и летний периоды в конкретном регионе;

- толщине стен здания и теплопроводностью материалов, из которых они были возведены.

Обычно при покупке материалы приобретают с небольшим запасом по параметрам. Однако при этом важно не забывать про экономическую выгоду от получения реальных теплоизоляционных свойств по сравнению с требуемыми и не допускать переплат.

Преимущества и недостатки минеральной ваты

Независимо от конкретного вида и характеристик, минеральная вата обладает рядом следующих преимуществ:

- простота монтажа на любые типы материалов, применяемых в строительстве объектов;

- повышенная стойкость к химическим веществам;

- сохранение всех свойств в течение минимум 30 лет;

- минимальная усадка (1-5%, в зависимости от типа волокон) за весь период эксплуатации;

- повышенная огнестойкость и пожаробезопасность;

- лёгкость обработки;

- допустимость установки в любых типах помещений с оптимальным уровнем влажности;

- минимальный коэффициент теплоизоляции;

- паропроницаемость, предотвращающая накопление капель конденсата на поверхности контакта с другими материалами;

- относительно невысокая стоимость.

К недостаткам минераловатных утеплителей следует отнести:

- гигроскопичность: при накоплении влаги безвозвратно теряются все свойства;

- выделение при нагреве формальдегида и соединений на его основе;

- вредность мелких волокон, попадающих в органы дыхания и зрения.

Области применения

Применение минеральной ваты на основе подбора характеристик допустимо в следующих целях:

- теплоизоляции фасадных стен;

- изоляции нагретых коммуникаций, печей, дымоходов и производственного оборудования;

- утепления кровельного пирога, стен, полов, потолков, перекрытий;

- изоляции холодильных установок;

- в качестве звукоизолирующего материала.

Несмотря на то, что в составе утеплителя есть небольшое количество формальдегидных соединений, их концентрация не представляет опасности для здоровья людей. Главное, полностью соблюдать все требования технологии монтажа, чтобы минимизировать влияние влаги и исключить прогрев выше допустимых пределов.

Использование минваты отдельно в качестве звукоизоляционных материалов не является выгодным, однако в виде дополнительного свойства к теплоизоляции – весьма выгодным вложением финансовых средств. В некоторых случаях, например, при утеплении фасада, для создания оптимальной акустической обстановки внутри помещений, не потребуется укладка слоя звукоизоляции.

При сравнении срока службы минваты с аналогами оказывается, что они примерно одинаковы. При этом волокнистые утеплители пожаробезопасны и не выделяют токсических веществ при эксплуатации в разрешённом температурном режиме. Кроме того, их легче транспортировать и укладывать.

Минеральная вата – утеплитель, характеристики которого ничуть не уступают другим типам теплоизоляционных материалов, является наиболее востребованным при строительстве и ремонте различных объектов. Волокнистая структура из различных минеральных пород обладает различными свойствами и различается по стоимости, что позволяет подобрать наиболее выгодный вариант для монтажа.

Виды базальтовой ваты

05/10/2018

Распространенным видом утеплителя является базальтовая вата, которая производится из экологичных материалов. Благодаря отличным техническим показателям и высоким эксплуатационным показателям этого материала он используется не только для утепления строений, но и в качестве звукоизолятора. Также материал предотвращает распространение огня. Широкой сфере применения способствуют и разные виды базальтового утеплителя:

- мягкие рулоны – в основном применяются в местах, где теплоизоляцию не ждут большие нагрузки. Этот вид подходит и для устройства кольцевой кладки, создания вентилируемых фасадов, в которых скорость перемещения воздуха небольшая.

- полужесткие плиты – основное предназначение создание вентилируемых фасадов с разной скоростью потока воздуха в вентиляционном зазоре. Материал находит применение и для тепло-, звукоизоляции воздуховодов.

- жесткие плиты – эта разновидность находит применение в местах, где слой изолятора подвергается большим нагрузкам.

- цилиндры и полуцилиндры – используются для защиты поверхностей трубопроводов.

Виды огнезащиты металлоконструкций отличаются долгим сроком службы. Они прочные, износостойкие, поэтому покупка экономически выгодна. Материал может быть использован для изоляции внутри и снаружи помещений. Любой вид базальтового утеплителя устойчив к воздействию влаги. Материал не теряет первозданных свойств даже при длительном воздействии влаги.

Что предлагает компания “ВТВ-Инжиниринг”?

У нас можете заказать разные виды базальтового утеплителя в плитах по доступным ценам. Доставка осуществляется по всей стране в короткие сроки. Опытные сотрудники нашего магазина помогут вам с выбором. Расскажут об условиях доставки и оплаты. На поставляемую продукцию даем гарантию.

Для заказа базальтового утеплителя свяжитесь с нашими менеджерами. Они примут заказ и проконсультируют по интересующим вопросам.

Пока сообщений нет

Написать отзывБазальтовое волокно – обзор

9.3 Процесс прядения и свойства волокна

Базальтовые волокна могут быть получены из расплава базальтовых камней [23]. В принципе, различают два разных вида базальтовых волокон – штапельные волокна и нити [14]. Сообщалось о различных методах производства для обоих типов. Производство штапельного волокна возможно непосредственно из мелких и расплавленных базальтовых камней. Однако эти штапельные волокна обладают асимметричными свойствами и упомянутыми только низкими механическими характеристиками.Для промышленного производства базальтовых штапельных волокон упоминаются два метода: «тип Юнкерса» и «центробежно-многоцелевой комплекс» [14,30]. Для передовых применений базальтовые волокна производятся в виде нитей. Эти волокна производятся методом фильеры. Продукт этого процесса обычно состоит из нескольких сотен моноволокон, из которых состоят ровницы. Этот процесс очень похож на производство стекловолокна [14]. Пример таких базальтовых моноволокон представлен на рис.9.3.

Рис. 9.3. Изображение базальтовых волокон с помощью сканирующего электронного микроскопа (СЭМ).

Для изготовления волокон из базальтовых камней необходимо содержание кремнезема 46% или более. Только при этом условии можно полностью расплавить камень без остатков, достичь соответствующей вязкости для образования волокон и получить после замораживания гомогенную аморфную фазу без кристаллических областей [23]. В общем, приготовление базальтовых волокон можно разделить на следующие этапы: подготовка сырья, плавление камней, гомогенизация расплава, прядение волокон и, наконец, нанесение клеящего вещества [14].По сравнению с приготовлением расплавов для производства стекловолокна плавка камней для производства базальтового волокна является более сложной задачей. Причина этого – низкая теплопроводность и низкая прозрачность для инфракрасного (ИК) излучения базальтовых волокон. Инфракрасное излучение также называется тепловым излучением, и материал, который имеет хорошую прозрачность для теплового излучения, нагревается однородно и легче превращается в жидкость. По этой причине прозрачное стекло плавится легче, чем базальт, непрозрачный для ИК-излучения.Для получения расплава базальтовых камней описан предварительный нагрев до 1450 ° C [14]. Еще одна проблема при приготовлении базальтового расплава связана с возможной неоднородностью природных базальтовых камней [31]. Сообщается, что достаточная температура для прядения базальтовых волокон находится в диапазоне 1350–1420 ° C [23].

После получения однородного расплава в качестве исходного материала для процесса прядения, следующим этапом является прядение, включающее образование волокон, сопровождающееся охлаждением и затвердеванием расплава.На этом этапе может произойти проблемная кристаллизация, которой можно избежать с помощью термоизоляции и контролируемых процедур охлаждения [26,32]. Быстрый процесс охлаждения приводит к высокоаморфному базальтовому волокну, в то время как медленный процесс охлаждения увеличивает скорость кристаллизации базальтового волокна [32]. Если процесс охлаждения осуществляется поэтапно, а не непрерывно, могут возникать различные типы кристаллических фаз, такие как плагиоклаз, магнетит и пироксен [22]. В целом должно быть ясно, что точный контроль температуры расплавленного базальта и температуры охлаждения абсолютно необходим для получения базальтовых волокон с превосходными и воспроизводимыми свойствами.

После образования волокон и охлаждения на базальтовые волокна наносится клей. Этот химический размер имеет большое значение, поскольку он значительно влияет на механические свойства базальтовых волокон [23]. Клей в общем можно описать как водный раствор различных химикатов, который наносится во время процесса прядения после образования нити. Первая задача размера – удерживать волокна вместе и улучшать механические свойства. Вторая задача размера – улучшить притяжение волокна и матрицы в армированных волокном композитных материалах [14].Для неорганических волокон, таких как стеклянные или базальтовые волокна, часто используются размеры, содержащие силановые соединения. Силановые соединения представляют собой металлоорганические соединения, в которых металлическая часть может связываться с поверхностью неорганического волокна, в то время как органическая часть имеет большее притяжение к органической матрице армированного волокном материала [26]. Схематический обзор реакции силановых соединений на поверхности базальтового волокна показан на рис. 9.4, а на рис. 9.5 подробно показаны некоторые примеры этих силановых связующих соединений [33].

Рис. 9.4. Схематическое изображение действия связующих агентов на основе силана на границе поверхности базальтового волокна и полимерной матрицы в армированном волокном композитном материале [33].

Рис. 9.5. Химические структуры нескольких силановых соединений, используемых для модификации поверхности базальтового волокна с целью улучшения адгезии к матричным полимерам. Выше показана базовая структура, содержащая триметоксисилановое звено в качестве якоря для поверхности базальта и функциональную группу R, отвечающую за соединение с полимерной матрицей.

Помимо достижения вышеупомянутых свойств за счет размера, часто также достигаются другие свойства, такие как улучшенная коррозионная стойкость, антистатические свойства и улучшенная устойчивость к истиранию [26]. Особая разработка – сочетание размера с новыми материалами, такими как углеродные нанотрубки (УНТ). Обработка базальтовых волокон силаном также может использоваться для нанесения на волокна УНТ. В этом случае силан используется для фиксации и расположения УНТ на поверхности базальтового волокна.Таким образом, модифицированные базальтовые волокна используются для изготовления армированных волокном материалов, которые описываются как композиты УНТ / эпоксидная смола / базальт и демонстрируют значительно улучшенную вязкость разрушения [34,35]. О других инновационных проклеивающих добавках сообщают Wei et al. [36,37]. Они описали модификацию поверхности базальтовых волокон с помощью так называемых гибридных проклейок, содержащих нанокремнезем и эпоксидные функции.

Такие системы могут быть реализованы методом золь-гель с использованием тетраэтоксисилана (TEOS) и эпоксидно-модифицированных силановых соединений, например, GLYMO, показанного на рис.9.5. Частицы диоксида кремния имеют диаметр всего несколько нанометров, а функция эпоксидной смолы обеспечивает улучшенную адгезию к полимерной матрице в конечном армированном волокном материале. Основная идея здесь состоит в том, чтобы реализовать соединение на границе раздела поверхности базальтового волокна с полимерной матрицей, которое содержит неорганический кремнеземный компонент и органическую эпоксидную функцию. Конечная цель – улучшить адгезию полимерной матрицы к базальтовым волокнам [36,37]. Другой аспект использования клеящего вещества при производстве базальтового волокна – это предотвращение микротрещин на поверхности волокна за счет проклеивания.Применяя размер, можно избежать роста этих микротрещин и стабилизировать долговечность волокон [38]. Сообщается, что механическая стабильность, гарантированная размером, абсолютно необходима для таких производственных этапов, как производство гибридной пряжи, ткачество, вязание и отделочные процессы. Механические силы, действующие на волокна во время этих процессов, довольно велики, поэтому необходим размер, придающий волокну достаточную эластичность и гибкость [38].

Следует иметь в виду, что если замасливатели изготовлены из органического материала, они имеют более высокую термическую чувствительность, чем неорганические базальтовые волокна.Было замечено, что ровницы из базальтовых волокон уже потеряли значительную прочность после термообработки при 300 ° C [28,39]. Для этих материалов было определено, что с помощью термообработки можно удалить количество углерода на поверхности базальтового волокна [28]. Перед термообработкой на поверхности базальтового волокна было обнаружено значительное количество углерода (15%), вероятно, связанное с органическим проклеивающим агентом. При нагревании на воздухе этот размер, вероятно, выгорает, а также устраняется положительное влияние размера на прочность ровницы [28].

Один из выводов этого исследования состоит в том, что необходимо разработать проклеивающие вещества с высокой термической стабильностью, особенно для использования в неорганических волокнах с высокой термической стабильностью. Только при наличии термостабильного клея можно в полной мере использовать термостойкость неорганического базальтового волокна.

Различные термостойкие проклеивающие вещества и их применение были исследованы Shayed et al. [40]. Исследовали ровинг из базальтового волокна, поставляемый Asamer Basaltic Fibers GmbH (Австрия).Эти ровницы уже содержат силаносодержащий клей. Дальнейшая модификация осуществляется с использованием различных термостойких полимеров, применяемых в качестве проклеивающего агента путем нанесения покрытия погружением. Применяются два типа проклеивающего агента – полисилазан (KiON HTT 1800) и полисилоксан (Silikophen P80 / MPA). Для испытания ровницы нагревают с повышением температуры, и испытания проводят в соответствии со стандартом ISO 3341 на нагретые волокна [40]. Некоторые результаты этих механических испытаний представлены на рис. 9.6 и 9.7.

Рис. 9.6. Разрывная прочность базальтового ровинга с различными проклеивающими добавками при воздействии повышающихся температур [40].

Рис. 9.7. Прочность базальтового ровинга с различными проклеивающими добавками при повышении температуры [40].

Эти исследования привели к следующим результатам. Во-первых, поставленный базальтовый ровинг уже показал механическую стабильность при 400 ° C. Во-вторых, за счет применения полисилоксанового клеящего вещества механическая стабильность базальтового ровинга значительно улучшается, вероятно, потому, что проклеивающий агент прочно склеивает базальтовые волокна.В-третьих, оба дополнительных проклеивающих агента (полисилазан и полисилоксан) приводят к улучшенным механическим свойствам после термообработки при 500 ° C по сравнению с исходным базальтовым ровингом. Однако термообработка при 600 ° C в основном снижает механическую стабильность всех образцов [40].

Сделан вывод, что проклеивающие вещества, которые образуют пленку металлоорганического полимера на поверхности базальтового волокна, действуют как защитный барьерный слой от тепла. Таким образом подавляются процессы кристаллизации, вызванные нагревом, и сохраняется прочность волокна [40].Кроме того, эта полимерная пленка может также действовать как барьерный слой против кислорода из воздуха. Избегают окисления FeO, присутствующего в базальтовом волокне, и подавляют последующую кристаллизацию. Нагрев до более высоких температур 600 ° C, вероятно, также разрушает пленку металлоорганического полимера, поэтому ее защитные свойства для базальтовых волокон ухудшаются.

В целом можно сделать вывод, что проклеивающий агент является элементарным компонентом базальтовых волокон, который существенно влияет на свойства базальтовых волокон.Тип используемого проклеивающего агента следует выбирать в соответствии с потребностями и типом применения базальтовых волокон.

Что такое базальтовое волокно – Basalt Fiber Tech

От вулканической лавы до сложного композитного материала.

От лавы к скале

Базальт – это тип вулканической породы, образовавшейся в результате быстрого охлаждения лавы на поверхности планеты. Это самая распространенная порода в земной коре. Характеристики базальтовых пород варьируются в зависимости от источника лавы, скорости охлаждения и исторического воздействия элементов.Высококачественные волокна производятся из базальтовых отложений с однородным химическим составом.

Миллионы лет назад извержения из центра Земли выбросили огромное количество лавы на поверхность планеты. При контакте с атмосферой лава остыла, образуя первые континенты на планете, Пангею. Позже новые извержения и еще неизвестные феномены раскололи первый континент в сегодняшней структуре.

Земная мантия имеет тонкий слой, называемый сферой, эта тонкая лава при контакте с поверхностями создаст базальтовую скалу, во многих местах на земле можно найти большие каньоны и естественные скульптуры, сделанные из базальта самой природой, в результате долгие годы стабилизации температуры и давления в центре Земли.

Несмотря на то, что качественный базальт можно найти в изобилии в природе, вулканы продолжают выбрасывать тонны лавы в земную атмосферу, что укрепляет концепцию Advanced Basalt Fiber как высокотехнологичного и зеленого композитного материала.

От камня к волокну

Процесс производства волокон из базальта основан на отборе самых богатых химических свойств базальтовых пород с использованием качественных тестов, дроблении горных пород и плавлении до высоких температур. Расплавленный базальт падает из определенного расчетного отверстия, где его температура постепенно снижается, и образует пряжу, толщина которой уменьшается в процессе охлаждения, когда он прокатывается в ровинг.

Непрерывное базальтовое волокно сокращенно от CBF, которое использует природную вулканическую породу в качестве сырья и помещает их в печь под 1450P0P-1500P0P после измельчения в энергию, а затем которые производятся из слоистого пластика с платиново-родиевым волокном. . По сравнению с углеродным волокном, арамидное волокно (СВМПЭ) имеет множество уникальных преимуществ. Такие как физические свойства, стойкость к высоким температурам, непрерывная работа от -269P0P до 700PP, хорошая стойкость к кислотам и щелочам, хорошая стойкость к ультрафиолетовому излучению, низкая гигроскопичность, устойчивость к окружающей среде и звукоизоляция, фильтруемость при высоких температурах, излучение сопротивление и отличная адсорбция волн и проникновение волн и так далее.Многие виды композитов, в которых в качестве армированного материала используется базальтовое волокно, могут использоваться во многих областях, таких как пожар, защита окружающей среды, авиакосмическая промышленность, вооружение, автомобилестроение и судостроение, материалы для строительства и так далее.

Базальтовый щебень – единственное сырье, необходимое для производства волокна. Это непрерывное волокно, получаемое путем вытягивания из расплава вулканической базальтовой породы при температуре около 2700 ° F (1500 ° C). Хотя температура, необходимая для производства волокон из базальта, выше, чем у стекла, некоторые исследователи сообщают, что производство волокон из базальта требует меньше энергии за счет равномерного нагрева.

От волокна к продукции

CBF – непрерывная базальтовая нить, образующаяся в процессе плавления базальта, является результатом нашей линейки продуктов Primary Products . Нить может быть намотана в три типа ровинга: Собранный ровинг , Прямой ровинг и пистолет-ровинг . Из рубленой нити мы производим рубленых нитей , а из скрученных нитей – крученую пряжу .

От основных продуктов к современным продуктам

Из наших основных продуктов мы производим большую часть рынка Advanced Basfiber ® Продукты .На основе плетения волокна мы разработали множество типов ткани Fabrics для неограниченного числа применений, а также ткань Tapes с использованием прямоугольных прядей, пропитанных смолой Reinforcing Mesh и Scrims , а также из волокон с игольным швом, наш Non-Woven .

Сравнение с другими волокнами

По сравнению с углеродным и арамидным волокном, он имеет более широкий диапазон рабочих температур от -452 ° F до 1200 ° F (от -269 ° C до + 650 ° C), более высокую стойкость к окислению, более высокую стойкость к излучению, более высокую прочность на сжатие и более высокая прочность на сдвиг.(Обратите внимание, что температура нанесения стеклопластика ограничена температурой стеклования матрицы, которая ниже, чем температура нанесения волокон.)

Стекловолокно | Basfiber® | Углеродное волокно |

Базальтовое волокно является относительно новым продуктом среди армированных волокном полимеров (FRP) и конструкционных композитов.Он имеет такой же химический состав, что и стекловолокно, но имеет лучшие прочностные характеристики и, в отличие от большинства стекловолокон, обладает высокой устойчивостью к щелочному, кислотному и солевому воздействию, что делает его хорошим кандидатом для строительства бетона, мостов и береговых линий.

Таблица сравнения волокон

| Имущество | Единица измерения | Стекло | П-арамид (кевлар) | Углерод | HM – Полиэтилен | Basfiber ® | Полиэстер | Металлы | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| E | S | HS | HM | Алюминий | Титан | Сталь | ||||||

| Плотность | г / см 3 | 2.54 | 2,46 | 1,46 | 1,76 | 1,8 | 0,97 | 2,66 | 1,38 | 2,8 | 4,5 | 7,8 |

| Модуль упругости при растяжении | ГПа | 72 | 87 | 124 | 235 | 338 | 87 | 93 | 14 | 72 | 110 | 207 |

| Прочность на разрыв | МПа | 3400 | 4600 | 3600 | 3500 | 2480 | 2650 | 4500 | 1200 | 460 | 930 | 620 |

| Удельный модуль | ГПа / г / см 3 | 28 | 35 | 85 | 133 | 188 | 90 | 35 | 10 | 26 | 24 | 27 |

| Удельная прочность | МПа / г / 3 | 1340 | 1870 | 2480 | 1990 | 1380 | 2730 | 1692 | 870 | 164 | 205 | 80 |

| Удлинение при разрыве | % | 4.8 | 5,4 | 2 | 1,2 | 0,5 | 3,5 | 3,1 | 13,5 | 8 | 16 | 23 |

| Коэф. теплового расширения | 10- 6 м / мК | 5 | 2,4 | -3,5 | -0,36 | -0,54 | -12 | 8 | 60 | 23.4 | 10,1 | 10,8 |

Когда это было разработано?

Производство волокон из базальта было исследовано во время холодной войны в бывшем Советском Союзе, и в тот же период в США проводились ограниченные коммерческие исследования и производство. Советский Союз исследовал базальт как источник волокна для баллистически стойких тканей.

Здесь необходимо познакомить вас с предысторией исследований базальта. В 20 веке 60-е годы Министерство обороны России дало команду разработать базальтовое волокно.Согласно информационному сообщению “Россия” за 1973 год, широко использовалось базальтовое волокно, из которого отбираются природные руды, в основном это сверхтонкие волокна. В 60-70-х годах под руководством Министерства обороны России все российские стеклопластики и филиал Академии стекловолокна Украины приступили к исследованиям и разработкам. Для этого украинский отдел промышленности строительных материалов создает специальное научно-исследовательское объединение по тепло- и звукоизоляции BIEREQIE, основной задачей которого было исследование базальтового волокна и производственной линии базальтовых изделий.В 1972 году научная лаборатория профсоюза приступила к разработке и исследованию базальтового волокна, в результате чего было разработано более 20 видов базальтового волокна.

В 1985 году исследования базальтовых волокон были завершены, и теперь возможно промышленное производство. Прошло около 20 лет с момента успешного развития и массового производства базальтового волокна в мире.

В каких областях базальтовые волокна превосходно работают?

Зная об отличных характеристиках, мы можем смело подсказывать и применять их в различных областях.Как мы знаем, ни одно волокно не является универсальным, включая высокотехнологичное волокно и любое другое волокно. Иными словами, . Как бы то ни было, правильно. Волокно

имеет свои особые характеристики и область применения. Каковы свойства непрерывного базальтового волокна? В целом непрерывное базальтовое волокно – это своего рода экологически чистый промышленный материал 21 века. Обладает хорошими комплексными характеристиками и высокой рентабельностью. То есть другое волокно не может быть отслежено.

За это непрерывное базальтовое волокно было награждено новым материалом 21 века.Непрерывное базальтовое волокно (CBF) – это разновидность высокоэффективного неметаллического неорганического волокна, которое в последние годы изготавливается из природных вулканических пород (включая базальтовые, андезитовые и другие минеральные вещества), которые в последние годы становятся все более популярными среди материалов. и клиентов из-за его всесторонней производительности и рентабельности.

Бетонная арматурная сетка из базальтового волокна: размеры, цена

В настоящее время до 50% нашего общего объема производства Basfiber® идет на производство георешеток и строительных сеток.

Использование Basfiber® в строительстве позволяет значительно повысить качество дорожного покрытия и строительных конструкций, увеличить срок службы на 3-5 лет и межремонтный период на 15%, замедлить процесс образования трещин и колейности по сравнению с сетки из Е-стекла.

Это причина, по которой все больше и больше строительных компаний по всему миру используют различные типы базальтовой сетки и георешетки в своих проектах, и почему все больше и больше производителей сеток начинают производство базальтовой георешетки и сетки вместо традиционных изделий из Е-стекла. и другие виды волокон.

Технология производства