Как заделать стыки, швы между листами ГКЛ

Заделка стыков листов гипсокартона — ответственная процедура, поскольку не правильно заделанные швы между ГКЛ приведут к появлению на них трещин, которые могут испортить весь внешний вид отделки, особенно, если у вас → покрашен гипсокартон (по ссылке можно узнать о покраске ГКЛ без шпаклевания).

Давайте узнаем как и чем заделывать швы между листами ГКЛ своими руками, что бы не образовывались трещины, а если и образовывались, то снизим ущерб от них.

Содержание:

1. Когда трещины между листами ГКЛ опасны.

2. Подготовка швов к заделке (расшивка, грунтовка).

2.2 Формирование широкой фаски по типу заводской.

2.3 Подготовка швов в/на углах.

3. Заделываем углубления и отверстия от саморезов.

4. Чем армировать швы: сетка-серпянка или бумажная лента?

5. Армирование и заделка стыков гипсокартона с помощью бумажной ленты.

5.1 Заделываем шов.

5.2 Клеим ленту.

5.4 Шлифуем, подмазываем.

6. Как и чем заделать резаные стыки гипсокартона.

Когда трещины между листами ГКЛ опасны

Трещины между листами гипсокартона опасны лишь в одном случае — когда гипсокартонная стена покрашена, без обоев. Тогда эти трещины будут видны, и попортят внешний вид отделки.

Трещина на гипсокартонной стене

Если стена подготавливалась под поклейку обоев, то трещины в швах гипсокартона не страшны, поскольку под обоями их не видно, а обои от этого не порвутся — не то натяжение (если, конечно, ГКЛ не смонтирован кое-как и немного даже болтается).

Давайте перейдём к сути вопроса.

Подготовка швов к заделке (расшивка, грунтовка)

Если швы с заводскими краями листов, то расшивать их не требуется, они уже готовы.

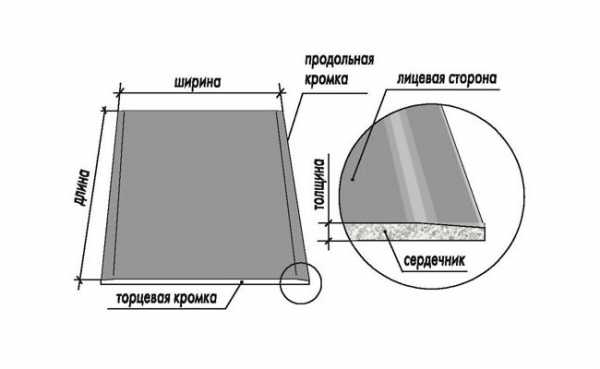

Заводской (слева) и обрезные стыки гипсокартона

Если края листов резанные, на них нужно сделать фаску (кромку). Выполняется она либо до монтажа гипсокартона специальным рубанком по ГКЛ, либо после монтажа обычным строительным (канцелярским) ножом со сменными лезвиями 18 мм шириной.

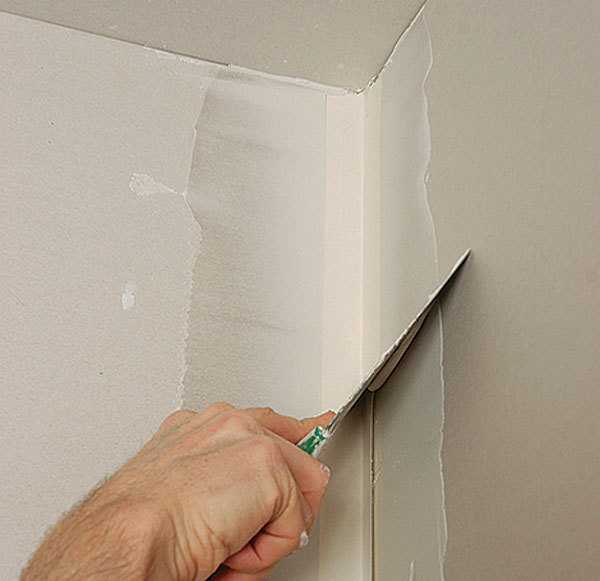

Ножом аккуратно срезаем фаску с краёв ГКЛ под углом 45 градусов

Аккуратно ножом срезаем фаску с 2-х краёв листа «под углом 22,5 градуса на глубину 2/3 листа» — так написано в технологичке от Кнауф, угол в сумме получается 45 градусов. Можно среза́ть под углом около 45 градусов (желательно не больше) на глубину от половины листа. Расшив так все швы грунтуем их грунтом глубокой пропитки как сам шов внутри, так и на расстоянии от него по 5 см по краям, это удобно делать широкой кистью или кистью-макловицей. Оставляем сохнуть. Это не единственный способ расшивки швов, существуют ещё несколько, давайте посмотрим.

Формирование широкой фаски по типу заводской

Сформировать не просто V-образное углубление, а сделать практически заводской шов — задача не из лёгких. Крутые мастера так делают. Зачем? Потому-что при заделке заводского стыка лентой и шпаклёвкой не образуется бугор. А при заделке резанного стыка этот бугор образуется, поскольку нет углубления под армирующую ленту. Этот бугор несколько усложняет дальнейшую работу. При шпаклевании приходится наносить более толстый слой шпаклёвки, чтобы скрыть этот бугор, выводить всю плоскость под этот… бугор. Так же → покраска гипсокартона без шпаклёвки с такими бугристыми стыками практически невозможна, т.к. этот бугор будет выпирать, будет заметен.

И вот тут — кто во что горазд, кто-то просто вырезает фаску ножом.

Формирование фаски с углублением простым ножом

Кто-то подходит к процессу более серьёзно и технологично, создавая для болгарок специальные насадки для фрезеровки ГКЛ, на видео это показано.

В домашних условиях, конечно, такие приспособы ни к чему и если стена из ГКЛ будет шпаклеваться в 2 слоя, то все неровности скроются под шпаклёвкой. На крайний случай можно вырезать фаску ножом, но это не выглядит аккуратно.

Что бы избежать резаных стыков, можно заказывать гипсокартон высотой под потолок, так не нужно будет его подрезать по высоте и стыки останутся максимально заводские.

Подготовка швов в/на углах

Немного особого отношения требуют швы на углах, на стыках листов или со стеной. Так, если у вас стыкуются во внутреннем углу 2 листа, фаску требуется снять только с одного листа, который примыкает ко второму.

Срезаем фаску с одного листа, который примыкает ко второму

Тоже самое касается и стыка, когда лист примыкает к стене (не из ГКЛ), тут так же требуется расшить только лист, со стеной, естественно, ничего делать не требуется, далее, когда мы будем заделывать стык всё будет понятно.

Внешние углы лучше оформлять бумажной лентой (ниже об этом) и поверх неё монтировать уголки — металлические или пластиковые под штукатурку или шпаклёвку. Пластиковые уголки есть такие, которые сразу с сеткой-серпянкой — они тоже неплохие.

Оформление внешнего угла на стыках ГКЛ

Вот так лучше всего оформить внешний угол на стыках листов гипсокартона, НО, под металлическим уголком лучше всего ещё проклеить бумажную ленту для стыков ГКЛ на угол, если поверхность предполагается красить, если под обои, можно и так. Металлические уголки лучше крепить на шпаклёвку/штукатурку, промазывая ей сначала угол, а потом фиксируя уголок. На фото они прикручены на саморезы, что немного портит уголок, его может покорёжить, что скажется на качестве отделки.

Заделываем углубления и отверстия от саморезов

Углубления и места крепления ГКЛ саморезами так же нужно заделать той же шпаклёвкой для стыков. Предварительно необходимо проверить, не выступают-ли саморезы из плоскости, при необходимости подкрутите их, чтобы они были утоплены в лист на 1-3 мм.

Идеально утопленный саморез

Шпаклюем эти места заподлицо с поверхностью.

Чем армировать швы: сетка-серпянка или бумажная лента?

Это не простой вопрос. Большинство просто заделывает швы серпянкой и шпаклёвкой. Но сетка-серпянка не армирует достаточно шов, и он со временем трескается. Такая трещина, как я уже говорил в первом абзаце особо не страшна в случае, когда сама трещина закрыта обоями. Если стена из ГКЛ покрашена, то такая трещина будет видна.

Что же делать? Заделывать, швы между листами гипсокартона лучше всего бумажной лентой для стыков.

Бумажная лента для стыков ГКЛ

Бумажная лента гораздо надёжнее заделывает стыки между листами гипсокартона, с ней практически никогда не образуются трещины, потому-что сама бумага не рвётся, поскольку дополнительно армирована стекловолокном. Точнее, она может порваться, но такого усилия на швах ГКЛ не создаётся. Давайте рассмотрим подробно этот вариант.

Армирование и заделка стыков гипсокартона с помощью бумажной ленты своими руками

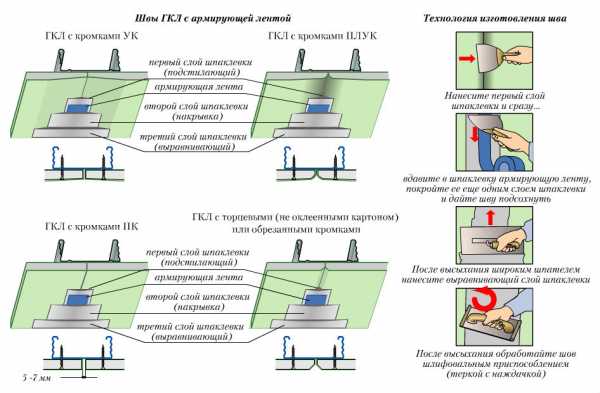

Мы расшили швы, прогрунтовали их, грунтовка высохла. Заделывать швы лучше специальной шпаклёвкой для стыков ГКЛ, например Fugenfuller (FUGEN) от Кнауф. Можно применять и обычную штукатурку, замешанную на грунтовке глубокого проникновения, такой способ тоже может подойти, если планируете → шпаклевать гипсокартон, поскольку у штукатурки крупная фракция.

Замешиваем раствор согласно инструкции. Много не нужно, лучше потом ещё раз замешать.

Заделываем шов

Первым делом заделываем сам шов между листами гипсокартона, для этого понадобятся шпатели: один широкий, удобнее пользоваться гладилкой, второй поуже — 15-20 см и 5-7 см, чтобы поменьше заходил в заводской стык, а побольше — наоборот — был шире заводских стыков.

Шпатели: 5-7 см и 15-20 см

Полностью (!) заполняем шов изнутри шпаклёвкой, немного вдавливая её внутрь шва, чтобы шпаклёвка заполнила всё пространство в шве.

Если швов много, можно сделать простую приспособу из пакета из под молока или кондитерского мешка (вариантов много).

Примерно как на фото, мешок или пакет должен быть прочным. Таким способом удобно заполнять швы гипсокартона раствором. Это небольшой лайфхак, продолжим.

Заполняем швы и пространство около них по краям на ширину чуть больше ширины ленты.

Заполняем сам шов и пространство около шва на ширину ленты

Клеим ленту

Далее отматываем ленту от рулона на длину шва, отрезаем (отрываем). Проклеиваем лентой шов строго по центру и прижимаем шпателем, приклеивая ленту к шву, выдавливая шпаклёвку из под ленты, что бы не образовывалось пустот с воздухом. Клеим шершавой (пупырчатой, внутренней) стороной ленты к ГКЛ. Делаем по одному шву за раз.

Приклеиваем малярную ленту на стыки ГКЛ

Малым шпателем проходим по всей длине стыка/ленты, немного вдавливая ленту в шов. Далее, когда лента приклеена, широким шпателем зашпаклёвываем стык в заподлицо с поверхностью.

Лента должна находиться внутри слоя шпаклёвки

На резаных стыках в заподлицо зашпаклевать не получится, там образуется бугор, который скроется только при → шпаклёвке гипсокартона (по ссылке рассказано как шпаклевать гипсокартон).

Заделываем швы в/на углах

Всё примерно так же, только лента клеится на угол, она имеет специальный сгиб по середине, благодаря которому удобно заделывать углы.

После подсыхания клея наружный угол оформляем мет. уголком, как рассказано выше. Или пластиковым, можно с сеткой-серпянкой. Для внутреннего угла достаточно шпаклёвки, аккуратно выводя угол шпателем.

Заделываем внутренний угол той же лентой и шпаклёвкой

Шлифуем, подмазываем

После подсыхания шва, обычно на следующий день, обычно требуется зашпаклевать шов ещё раз, поскольку шпаклёвка имеет свойство втягиваться, усаживаться.

Далее, когда все наши слои высохли, шлифуем ошпаклёванные поверхности наждачной бумагой с мелким зерном или абразивной сеткой (40-60). При необходимости подшпаклёвываем в нужных местах.

Как и чем заделать резаные стыки гипсокартона

Как уже говорилось, заделывая резаные края гипсокартона лентой на этом месте образуется бугор. Можно заделывать такие стыки полосками стеклохолста, который гораздо тоньше и который не вздувается от намокания. Один из минусов бумажной ленты — при намокании она может вздуться, но уложенная внутрь шва, не вздуется, чего не скажешь о резаных швах. По-этому на резаных швах целесообразнее применять полоски стеклохолста.

Швы с резаными краями ГКЛ лучше заделывать стеклохолстом

Вот и всё, наши стыки готовы к дальнейшей отделке и не потрескаются! В идеале гипсокартон после заделки стыков можно проклеить стеклохолстом по всей площади, так уж точно ничего не треснет, и, к тому же, поверхность получится однородной, что хорошо при покраске. Но и вышеописанного способа вполне достаточно для качественной заделки стыков ГКЛ.

chonemuzhik.ru

Заделка, герметизация швов и стыков в зданиях и конструкциях.

Вертикальные швы конструкций различаются на два типа – открытые и закрытые. В блоках и панелях, имеющих достаточную толщину выполняют открытые швы. Например, такой подход выполняется в однослойных панелях из керамзитобетона.

Герметизация швов

В случае стыковки тонкостенных панелей, при стыковке стен между собой в местах примыкания устраиваются швы закрытого типа. Бригадир монтажной бригады или мастер должен следить за соблюдением зазорных величин, заложенных в проекте на протяжении всего процесса монтажа. При помощи металлических калибров проверяется зазор. Он должен быть не менее 15 мм и не более 25 мм.

Стыкуемые поверхности элементов конструкции должны быть очищены от грязи, мусора, снега, наледи или снега перед заделкой стыковых соединений.

При заделке стыков открытого типа шов в глубине паза, образуемого наружными пологами четвертей тщательно проконопачивают просмолённой паклей. Создаётся гидроизоляция из 1 – 2 слоёв рубероида на битуме. Это обеспечивает водонепроницаемость конструкции. Затем стык с внутренней стороны перекрывается опалубкой-нащельником. Таким образом создаётся колодец, ограниченный изоляцией, опалубкой и бетоном стыкуемых поверхностей.

Колодец вертикального стыка заполняется тёплым бетоном, составом 1:8 или 1:10. Заполнителем бетоном становится просеянный керамзит или шлак. Используя лёгкий бетон для предупреждения его осадки, раствор послойно трамбуют или уплотняют при помощи электровибратора с наконечником диаметром 50 мм. Перед заполнением паза бетоном, гибкий рукав вибратора с наконечником опускают на дно колодца. Вибратор включается и постепенно по мере заполнения паза бетоном вибратор поднимают.

Через 2 часа после наполнения колодца снимается опалубка-нащельник. Открытые пазы между крупными строительными блоками после конопатки зазоров заделываются. Для этого укладываются брусья из пеностекла, пустотелых керамических камней или других подобных материалов на тёплом растворе. В образованном колодце весь объём заполняется керамзитобетоном.

Вертикальный стык между панелями заделывается следующим образом. Вначале их забивают паклей. Затем проконопачивают паклевым просмолённым жгутом, пористой резиной или гернитовым шнуром.

После этого наклеивается полоса из одного слоя рубероида на битумной мастике, устанавливается термовкладыш. Внутренние швы проконопачивают паклей, смоченной в цементно-известковом растворе. После колодец между стеновыми панелями заполняется бетоном и уплотняется. Важно аккуратно обращаться с термовкладышем при заполнении колодца бетоном для того чтобы не сместить его. Вертикальный наружный шов зачеканивается жёстким цементным раствором в составе 1:3 на портландцементе не ниже 400 марки.

Между внутренними стеновыми панелями вертикальные стыки с узкой стороны затираются густопластичным раствором с осадкой конуса 4 – 6 см. При этом с широкой стороны стык закрывается инвентарной опалубкой. Цементным раствором заполняют образовавшийся паз. Торец панели перекрытия утепляется минераловатной плитой толщиной 50 мм. Её оборачивают пергамином и закладывают в стык. Шов под панелью управления на наружной стороне зачеканивается цементным раствором. Между панелями швы заливаются пластичным цементным раствором. Для обеспечения звукоизоляции помещений, стыки между перегородками, перекрытиями и стенами забивают жгутом просмоленной пакли на глубину не менее 20 мм и затем затирают.

Необходимо тщательно контролировать процесс конопатки стыков наружных стен в процессе возведения полносборных конструкций. Правильно выполненный шов препятствует проникновению холодного воздуха внутрь здания, а так же выполняет роль компенсатора при температурных изменениях размеров конструкционных элементов.

Герметизация швов и стыков

Закрытые стыки конопатятся снаружи после заполнения паза в виде колодца лёгким бетоном. Для конопатки возможно использование просмолённые канаты или жгуты из пакли. Послойно вводят паклю в зазор стыка и прокладывают вглубь до упора. После этого проталкивают паклю вглубь до упора металлической лопаткой или при помощи специального пневматического инструмента. Стыки конопатятся по всей длине без пропуска и их концы перекрываются в шахматном порядке. Проверить плотность конопатки можно следующим образом: при максимальном уплотнении, ударяя киянкой со средней силой, лопатка отскакивает от жгута. Стык снаружи не должен оказаться пустым. Впоследствии полости заделываются раствором.

Швы с введёнными в них уплотняющими прокладками зачеканиваются снаружи жёстким цементным раствором марки 50, затем их расшивают. На фасадной поверхности швы обрабатываются с подвесных инвентарных люлек. В зимних условиях применяются растворы с добавлением нитрита натрия или поташа в количестве 5-10% массы всего цемента. В зимний период растворы и бетоны, применяемые для заполнения швов и стыков применяется портландцемент марки не ниже 400. В случае, если в рабочих чертежах предусмотрено получение раствора или бетона в стыке не менее 50-70% от проектной, необходимо организовать его прогрев при помощи электронагревательного прибора. При электропрогреве в стыке расстановка электродов зависит от его конструкции. Применяется сталь диаметром до 9 мм или полоски кровельной стали шириной 1,5 – 2 см.

Прогрев бетона в стыках домов любой серии допускается применение греющей опалубки конструкции ЦНИИОМТП и ЦНИИЭПжилища – металлический кожух высотой 2,5 мм треугольной формы в плане. На асбестоцементные вкладыши в кожухе намотана нихромовая проволока толщиной 0,4 – 0,6 мм. Опалубка устанавливается в углы, образующиеся между внешней и внутренней стеновой панелью. Т. е. применяется две опалубки на один стык. Строительная лаборатория устанавливает время прогрева стыка опытным путём.

Герметизация швов в каркасно-панельных зданиях

Во время монтажа каркасно-панельных зданий особое внимание уделяется заделке сферических стыков между двухэтажными элементами колонн каркаса. Для удаления мусора, воды, пыли или наледи и снега из сферических частей стыков удаляют при помощи сжатого воздуха. После этого с двух противоположных сторон стыка устанавливается две трубки для нагнетания цементного теста. Стык зачеканивается цементным раствором 1:1,5 или 1:2. Раствор приготавливается из портландцемента марок 400-500 с использованием крупнозернистого речного песка фракцией не более 2,5 мм.

Раствор готовится вручную. Небольшими порциями на месте проведения работ его замешивают сначала до умеренной подвижности 5-6 см и заполняют стык. Затем до жёсткой консистенции подвижностью 1-2 см для зачеканки стыка по всему контуру шва. Нагнетая ручным насосом через одну из трубок заполняют середину шва цементным тестом. Когда цементный раствор заполнит стык, цементное тесто появится из трубки, расположенной с другой стороны стыка. Зимой бетон прогревают до температуры 20-40°С, используя термоопалубку, электровоздуходувок или калориферов. Для сохранения эффекта устанавливается утеплённый короб или фартук.

Обогрев стыков инвентарной опалубкой получил наибольшее распространение. Термопалубка, состоящая из металлической опалубки в виде двух складывающихся термопанелей. Нагревающаяся часть термоопалубки состоит из асбестоцементной плиты, обращённой к бетону а так же из листа асбестокартона, обращённого наружу к воздуху. Между ними уложена нихромовая электроспираль. Как правило, наружный лист утепляется минеральной ватой.

В сеть с напряжением 60 – 80 вольт подключают термоопалубку. Для получения такого напряжения используется понижающий трансформатор. Термоопалубку снимают на время зачеканки стыка цементным раствором. Впоследствии шов заполняется цементным тестом. После заделки шва снова устанавливается термоопалубка и обогревается от 10 минут до 1,2 часа при температуре 45-60°С. Стыки утепляются матами из минераловатных теплоизоляционных материалов для замедления остывания прогретых швов и набора раствором 70% проектной прочности.

Все работы по заделки стыков должны контролироваться мастером или работником строительной лаборатории. По результатам проверки составляются соответствующие акты. Заделка пеньковым канатом стыков с последующей зачеканкой цементным раствором к сожалению не обеспечивает надёжной заделки швов от возникновения трещин и разрушения. Цементный раствор при твердении имеет усадку. В результате этого в стыках появляются трещины. Так же при температурном расширении и сужении элементов конструкции, при замерзании и оттаивании воды в растворе происходит коррозия закладных деталей. При этом пеньковый канат не обеспечивает надёжной герметизации стыка вследствие его малой эластичности.

Опыт эксплуатации крупнопанельных зданий показывает: низкое качество герметизации стыков наружных панелей конструкций способствует промерзанию стен в стыках.

Только применяя эластичные и пластичные материалы обладающие хорошим сцеплением с бетонной поверхностью панелей, обеспечивается надёжная герметизации стыков наружных стен. Высокую влаго-, воздухонепроницаемость, а так же другие положительные физико-математические эксплуатационные свойства имеют герметизирующие материалы для стыков.

Герметизация швов – материалы

Следующие материалы имеют необходимые свойства: герметизирующие тиоколовые вулканизирующиеся пасты, эластичные профильные герметики, гернит ПРП, пороизол, пенополиуретановые прокладки и др.

При возведении жилых домов из железобетонных элементов герметизацию стыков проводят по окончанию монтажа постройки. Это обеспечивает высокое качество производимых работ. Стыки наружных стеновых панелей герметизируются полиизобутиленовыми мастиками. Работы проводится с применением подвесных люлек или передвижных вышек мастерами изолировщиками. Поверхность шва тщательно очищаются от пыли, грязи, снега или наледи металлической щёткой и продувается сжатым воздухом от компрессора. Швы просушиваются, а зимой прогреваются. Мастика поставляется в бочках или гильзах разового использования. При помощи специального оборудования наполняются стеклопластиковые гильзы. Перед применением материала гильзы прогреваются в термостатах до температуры 50-60°С. Прогретая заполненная гильза вставляется в специальный шприц, из которого сжатым воздухом мастика выдавливается в шов. Перемещая сверху вниз шов с такой скоростью, чтобы в стыке образовался жгут толщиной 20 – 30 мм. Благодаря хорошему сцеплению с бетоном, герметик создаёт водо- и воздухонепроницаемый слой. Такая пластичность сохраняется при температурах от 50 до 70°С, при этом сохраняется стойкость к атмосферным воздействиям.

Глубина заполнения шва мастикой составляет 20 – 30 мм. Для того чтобы шов получился качественным, мастика должна прилипать ко всей поверхности шва по всему сечению. Если образовались пропуски, их замазывают при помощи стальной или пластмассовой расшивки.

Герметизируя швы, нужно оценивать прочность сцепления с поверхностью бетона. Заранее на подготовленные участки наносятся контрольные полосы длиной 200 мм и толщиной 50 – 60 мм. Через семь дней подрезают герметик с одного конца и отдирают его от поверхности. Если полоса не отрывается от поверхности, а расслаивается, то прочность сцепления считается достаточной. Заполнение тиоколовой мастикой ведётся так же при помощи специального шприца. Швы очищаются от грязи, пыли, снега и наледи, а для обезжиривания стыка перед нанесения герметика шов промывается ацетоном.

Рабочий состав герметизирующей тиоколовой мастики приготавливается прямо на стройке. Поэтому важно проконтролировать правильность приготовления состава. Нужно проследить за тем, чтобы новая порция герметика производилась в чистой таре чистым инструментом. Важно тщательно перемешивать компоненты мастики. От этого зависит качество готовой смеси. Для проверки нанесите небольшое количество мастики на стекло и посмотрите чтобы в ней не было комочков.

Тиоколовую мастику приготавливают перед началом работ не более, чем 1,5 – 2 часа работы. Затем происходит частичная вулканизация в составе смеси, затем она готова к работе. Применение тиоколового герметика допускается при температуре окружающего воздуха от +20°С до -10°С. Вулканизация герметика завершается при температуре 15°С за 6 – 8 часов. Ниже 0°С процесс вулканизации протекает намного медленнее. Окончательно вулканизация завершается после повышения температуры. В итоге, после застывания герметика, образуется резиноподобная плёнка.

При нанесении тиоколового герметика применяется пневматический или ручной шприц. Для малых работ возможно применение шпателя. Работник направляет мундштук инструмента к подготовленному стыку и приступает к нанесению мастики. Нанесённый слой разравнивается насадкой с капроновым ворсом таким образом, чтобы плёнка мастики была толщиной 2 – 3 мм, а так же заходила на кромки панели не менее 20 мм.

Тиоколовый герметик имеет хорошее сцепление практически с любым строительным материалом, с бетоном в том числе. Материал эластичен при отрицательных температурах и имеет свойства воздухо- и водонепронецаемости.

Герметизация швов – техника безопасности:

Необходимо соблюдать технику безопасности при работе с тиоколовыми герметиками. В помещении должна быть организована хорошая приточная вентиляция. Нельзя курить и пользоваться открытым огнём. Рабочие должны быть обеспечены защитной спецодеждой.

Кроме того, область применения герметизирующих мастик расширяется. Мастика применяется в сопряжении между панелями внутренних стен, а так же вместо цементного раствора. Это предупреждает появление трещин в стыках и обеспечивается необходимая звукоизоляция.

Вертикальный стык герметизируют с перекрытия монтируемого этажа прокладками пороизола или гернита. Зазор вертикального стыка очищают металлической щёткой, кроме торцов, между которыми, согласно проекта, устанавливается прокладка из пороизола, а затем он заделывается мастикой. Прокладка из пороизола подвешивается в свободном состоянии в вертикальном колодце стыка. После этого покрывают сначала с одной стороны мастикой, затем с другой шов. После при помощи специального ролика прокладку закатывают в зазор стыка до проектного положения. Наращивать прокладки по длине необходимо не ближе, чем за пол метра от перекрытия в местах пересечения горизонтальных и вертикальных стыков. Срез стыка верхней прокладки выполняется “на ус” и располагается со стороны улицы. Прокладки из пороизола склеиваются той же изоляционной мастикой.

Во время работы следите за тем, чтобы изолировщики подбирали шнур пороизола или гернита таким образом чтобы диаметра гернитового жгута был в 1,7 – 2 раза больше ширины зазора. Обжатие пористой прокладки должно происходить на 40-50% площади первоначального сечения шва. Прилегающие поверхности стыка должны быть покрыты мастикой без пропусков. Работа с гернитом омуществляется так же как и с пороизолом. Кроме того, гернит наклеивается тиоколовой мастикой или клеем КН-2.

Контроль за качеством начинается с момента хранения применяемых материалов. Хранение пористых прокладок Связки осуществляется при температуре от 5 до 20°С. Связки прокладок хранятся на стеллажах по 10 штук. Клей КН-2 и изоляционную мастику хранят в герметично закрытой таре. Для защиты герметика его необходимо защитить от солнечных лучей. Загерметизированные швы закрываются алюминиевой краской. Измеряется воздухонепроницаемость стыков между панелями для проверки качества герметизации шва. Работы по герметизации швов и стыков ограждающих конструкций ведутся с ведением журнала учёта времени производства работ, атмосферным условиям местам герметизации, таким как этаж и оси, по видам применяемых герметиков, состоянию поверхности герметизируемых стыков, инструментам и приспособлениям, соответствию выполняемых работ и учётом исполнителей работы. По окончанию работ и после проверки их качества составляется акт выполненных работ на скрытые работы.

xn--c1aejtoo.com

Прочие способы заделки стыков

Прочие способы заделки стыков

Заделка стыков бетоном или раствором

Заделка стыков бетоном или раствором. При заделке вертикальных стыков между блоками и панелями стен или горизонтальных стыков между плитами перекрытия монтажник набрасывает кельмой или лопатой раствор (бетон) встык и уплотняет его глубинным вибратором или шуровкой, срезает излишек раствора заподлицо с поверхностью блоков или панелей, после чего расшивает швы.

До заделки стыков, не прикрытых с внутренней стороны другими конструкциями, на стык сначала устанавливают опалубку или нащельник, затем заполняют бетоном (раствором) полость стыка.

В блочных стенах вертикальный стык заполняют бетонной смесью до монтажа перекрытия (с инвентарных подмостей) , в панельных – с вышележащего перекрытия. Раствор и бетонную смесь подают через воронку и уплотняют глубинным вибратором. Перед этим наконечник вибратора опускают на дно канала и по мере подачи раствора (бетона) поднимают кверху, уплотняя подаваемую смесь. При заделке стыка вручную раствор (бетон, керамзитобетон) уплотняют шуровкой через каждые 30 .. .40 см по высоте.

Герметизация стыков уплотняющими прокладками

Чтобы предотвратить разрушение кромок панелей от переменного увлажнения и замораживания и не допустить проникновения влаги через стыки, швы между панелями уплотняют упругими прокладками ПРП-40 или ПРП-60 для северных районов. После этого шов с наружной стороны герметизируют нетвердеющими или отверждающимися мастиками. Прокладки ПРП имеют форму жгутов круглого сечения диаметром 10 … 60 мм и прямоугольного сечения 30 х 40 и 40 х 60 мм. Пенополиэтиленовые прокладки марки “Вилатерм” выпускают круглого сечения диаметром 30, 40 и 50 мм. Прокладки устанавливают в стыки как в процессе монтажа, так и после окончания.

Прокладки укладывают в вертикальные и горизонтальные стыки насухо.

Герметизация шва обеспечивается при этом мастикой, которую наносят по уплотняющим прокладкам снаружи здания.

Швы стыка очищают от раствора и мусора.

Эластичность уплотняющих прокладок на холоде снижается. Поэтому до установки встык их выдерживают не менее 2 … 3 ч в теплом помещении.

Если наклеивать про кладки на вертикальные стыки панелей, то до установки панелей, не достигается обжатие прокладок. Кроме того, при наклеенных полосках затрудняется монтаж панелей, так как приходится следить за тем, чтобы не сорвать и не повредить прокладки. Поэтому, как правило, швы заделывают после монтажа панелей здания с навесных люлек или передвижных вышек. Рассмотрим последовательность установки уплотняющих прокладок.

При уплотнении вертикального шва снаружи монтажник подвешивает уплотняющую прокладку в паз стыка и заправщиком жгутов вводит про кладку в зазор стыка. Толщину прокладки подбирают в 1,7 раза больше зазора, чтобы она обжалась в шве на 30 … 50 %.

В горизонтальный стык уплотняющую прокладку укладывают в процессе монтажа, до установки вышестоящей стеновой панели. Сначала поверхность панели – ее верхний выступ (гребень) – покрывают тонким слоем мастики КН-2 или КН-3. Наносят мастику кистью-ручником или краскораспылителем, работающим в комплекте с компрессором. Затем наклеивают уплотняющую прокладку, покрывают ее сверху клеем-мастикой и монтируют вышестоящую панель.

Особое внимание уделяют герметизации пересечения горизонтальных и вертикальных швов. Места сращивания прокладок размещают не ближе 0,5 м от пересечения швов. Концы сращивают на ус, склеивая их мастикой.

Герметизация стыков мастиками

Стыки герметизируют по уплотняющим прокладкам чаще всего нетвердеющими мастиками.

Нетвердеющие мастики наносят с наружной стороны (с фасада) здания после замоноличивания стыков стеновых панелей и уплотнения швов прокладками. Работы выполняют в сухую погоду при температуре наружногj воздуха не ниже – 20 °C.

Нетвердеющая мастика – это вязкая не высыхающая масса в виде брикетов, способная втрое удлиняться при растягивании. Она водонепроницаема и воздухонепроницаема, хорошо прилипает к бетонным кромкам панелей, образуя в зазоре стыка пробку. Марку мастики указывают в проекте. Устья стыков в местах нанесения герметизирующих мастик должны быть сухими и чистыми, а также огрунтованы (праймированы) клеящими составами. В качестве грунтовочных составов применяют кумаронокаучуковые мастики КН-2 и КН-3 или универсальный праймер УПБ-1.

Мастики наносят не позже чем через 1 ч после подготовки поверхности. Уложенный встык слой мастики должен быть ровным, без разрывов и наплывов и должен плотно прилипать к кромкам элементов. После укладки встык слой мастики уплотняют металлической или деревянной расшивками, смоченными в воде или мыльном растворе, разравнивают и придают его поверхности заданную форму. Широкие стыки герметизируют в два приема: сначала вдоль граней стыкуемых панелей, а затем посередине.

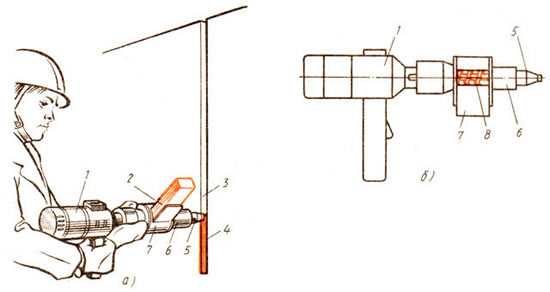

При герметизации стыков наружных стен мастикой заполняют ею швы между панелями на глубину не менее 20 мм. Мастику наносят в стыки электрогерметизаторами (см. схему ниже, поз. а, б) в такой последовательности. В загрузочное устройство 7 герметизатора вставляют конец брикета 2 мастики и на короткое время включают герметизатор. Это обеспечивает закрепление брикета мастики в приемном устройстве герметизатора. Формующую насадку 5 герметизатора вводят в полость стыка и одновременно с включением, по мере заполнения полости стыка мастикой, герметизатор перемещают по герметизируемой поверхности. Жгут или пакеты мастики захватываются шнеком (рабочим органом) электрогерметизатора, и мастика; проходя через формующую насадку, нагнетается в полость стыка.

За счет сил трения мастика нагревается на выходе из формующей насадки до 20 … 25 °С. Полиэтиленовая пленка упаковки мастики в процессе нагнетания мастики в стыки захватывается шнеком, разрывается на мелкие части и перемешивается с мастикой в рабочем органе электрогерметизатора. Мелкие кусочки полиэтиленовой пленки создают дополнительное армирование мастики, что увеличивает ее теплостойкость.

При температуре наружного воздуха 10 °С и выше мастику наносят, не включая обогревающего устройства, при более низкой температуре – с обогревающим устройством.

Зимой мастику предварительно подогревают в термошкафу. На выходе из формующей насадки температура мастики должна быть 35 …. 40 °С. Для хранения брикетов подогретой мастики на рабочем месте целесообразно их помещать в установленный на люльке ящик-термос.

Укладка мастики встык электрогерметизатором (а), схема электрогерметизатора

(б)

Герметизация тиоколовыми мастиками

Тиоколовые мастики поступают на объекты в виде двух компонентов: герметизирующей и отверждающей пасты. Компоненты дозируют и перемешивают на месте производства работ порциями, которые израсходуют в течение 1 … 3 ч. Для приготовления мастики и заправки ее в шприцы применяют смесительно-заправочное устройство и держатель тары. Держатель тары удерживает на весу и опрокидывает тару с основной пастой при заправке смесительно-заправочного устройства.

Основную и отверждающую пасты перемешивают в смесительно-заправочном устройстве при положительной температуре сверлильной машиной, в патроне которой закреплен лопастной смеситель. Длительность перемешивания 3 … 5 мин, чтобы все частицы основной пасты равномерно распределились в отверждающей.

В стыки мастику нагнетают пневматическими, ручными шприцами или шпателями. Работать разрешается при температуре наружного воздуха не ниже + 5 °С. Мастику наносят на сухие поверхности. Температура герметика независимо от температуры наружного воздуха должна быть 15 … 20 °С. При необходимости его подогревают в электрошкафах.

Мастику в стыки наносят по упругой подоснове, постепенно перемещая шприц вдоль герметизируемого стыка и одновременно плавно нажимая на курок. Скорость перемещения шприца вдоль стыка выбирают такую, чтобы обеспечить толщину слоя мастики в соответствии с требованиями проекта.

После окончания работы оборудование очищают от мастики ветошью, смоченной в толуоле или солидоле.

Герметизация бутил каучуковыми мастиками

Мастику Гермабутил-1 поставляют на объект в виде двух компонентов. Рабочий состав мастики приготовляют на стационарной смесительно-заправочной станции в объеме, не превышающем половины сменной потребности. В стыки мастику укладывают пневмошприцами, состоящими из ампулы-гильзы, сменных насадок и наконечников диаметром 10, 20, 30 мм. Ампулы-гильзы заполняют мастикой сразу же после окончания перемешивания компонентов.

Мастику выдавливают в стык непрерывным слоем и плотно прижимают к бетонным кромкам устья стыка деревянной или металлической овальными расшивкой либо шпателем.

Мастики Гермабутил-2М и Гермабутил-УМ поставляют в виде двух компонентов – основной пасты и вулканизирующего агента (ПХДО) в виде порошка. Рабочий состав мастик готовят централизованно или непосредственно на строительной площадке. Мастику наносят механизированным способом шприцами или винтовыми насосами, оснащенными рукавом длиной 5 … 7 м и специальными насадками, которые повторяют конфигурацию стыкуемых поверхностей. Можно также наносить мастику шпателем.

Мастика Эластосил-1106 поступает на объекты в готовом к применению виде, упакованной в герметичные, влагонепроницаемые патроны или тубы массой около 2 кг в комплекте с праймером 141-50 50 %-ной концентрации. Праймер перед нанесением разбавляют органическими растворителями, бензином или толуолом до 25 % -ной концентрации.

Стыки герметизируют при температуре наружного воздуха до – 10 °С. Мастику наносят через 15 … 20 мин после высыхания праймера. Зимой это время увеличивают до 30 мин. Для нанесения используют пневматические или ручные шприцы.

Нанесение защитных покрытий

Для защиты герметизирующих мастик от атмосферно-климатических воздействий применяют полимерцементные растворы, ПВХ, бутадиен-стирольные и кумаронокаучуковые краски. Покрытия наносят непосредственно на твердеющие герметизирующие мастики после заделки ими стыков, на отверждающиеся мастики – после их отверждения, но не ранее чем через сутки после герметизации стыков. Запрещается применять в качестве защитного покрытия цементно-песчаный раствор – он не обеспечивает требуемой адгезии с уплотняющими прокладками и отслаивается.

В стыках панелей цокольных и первых этажей используют только полимерцементные растворы марки 100.

Установка водоотбойных экранов и водоотводящих фартуков

Водоотбойные экраны в стыках открытого типа выполняют ту же роль, что и уплотняющие прокладки в закрытых стыках. Назначение экранов – не пропустить воду в стык. При установке экрана гибкую ленту сжимают, придав ей в поперечном сечении дугообразную форму, и вводят в устье стыка, двигаясь вдоль оси стыка до упора в водоотводящий фартук.

www.armaxbio.com

Технология заделки стыков, и заливки швов строительных конструкций.

Поделись с друзьямиДолговечность полносборных зданий в значительной степени зависит от качества закладных деталей и сварных соединений между ними

Швы — наиболее часто встречаемое соединение элементов; это все горизонтальные и вертикальные плоскости, полости между рядом расположенными элементами.

Стык – более ответственное сочленение двух элементов каркаса, это место соединения, а в большей степени зона передачи нагрузки одного элемента каркаса другому.

Металлические конструкции закрепляют болтами и часто дополнительно сваркой.

Железобетонные колонны одноэтажных промышленных зданий и колонны первого этажа многоэтажных зданий, заделываемые в стаканы фундаментов, закрепляют заливкой в стаканы бетонной смеси, при этом зазоры между колонной и стенками стакана не должны быть менее 3 см для свободного прохождения бетонной смеси.

Остальные железобетонные элементы крепят путем сварки закладных деталей.

До начала сварочных работ проверяют правильность установки конструкций. Выпуски арматуры, закладные детали, подкладки и накладки следует тщательно очистить от наплывов бетона, битума, краски, ржавчины и другого загрязнения металлической щеткой, молотком, растворителями, пламенем резака непосредственно перед наложением швов.

Антикоррозийную защиту закладных деталей осуществляют при изготовлении конструкций в заводских условиях.

Заделка стыков состоит из следующих операций: конопатки, гидроизоляции, утепления, замоноличивания, герметизации, отделки поверхности. Заливка швов плит перекрытий и покрытий, заделка стыков и заливка швов стеновых панелей способствуют повышению жесткости каркаса, повышению его теплотехнических и изоляционных характеристик

Работы по заделке стыков ведут в процессе монтажа и выполняют перекрытия. Если конструкцией предусмотрена обработка стыка снаружи, эту операцию выполняют по ходу монтажа на первом этаже со стремянки, на последующих – с навесных люлек. Люльку навешивают на перекрытие и крепят к частям здания, чаще всего к монтажным петлям плит перекрытия. Вдоль здания люльку переставляют при помощи монтажного крана.

students-library.com

Заделка стыков железобетонных конструкций

Заделка стыков является трудоемкой и ответственной частью монтажного процесса. Это объясняется малым объемом полостей замоноличивания (0,01…0,18 м3) и их

рассредоточенностью.

От качества заделки стыков зависят пространственная жесткость и устойчивость сооружений и эксплуатационные качества зданий (звукоизоляция, влаго- и воздухопроницаемость,

огнестойкость закладных деталей, внешний вид фасадов). Вся заделка лежит на плечах фирм по строительству коттеджей.

В общем случае заделка стыка состоит из следующих процессов: сварки и защиты закладных деталей от коррозии, замоноличивания стыков раствором или бетонной

смесью, их герметизации (преимущественно для стеновых панелей).

Сварка арматурных выпусков и закладных деталей является ответственной операцией.

Поверхность сварных соединений должна быть гладкой, мелкочешуйчатой, не иметь подрезов, недоваров, пор и других видимых дефектов. Сварщик ставит клеймо на заваренные им стыки и заносит данные о выполнении сварочных работ в журнал.

Для обеспечения надежности стыковых соединений производится антикоррозионная защита закладных деталей или выпусков арматуры. В условиях строительной площадки

– это нанесение под давлением методом газоплазменного напыления порошкового цинка (металлизация).

Заделка стыков бетоном и раствором производится вручную или с помощью пневмонагнетателей иди других устройств, обеспечивающих нагнетание бетона под давлением. Бетон

для заделки рабочих стыков, т. е. воспринимающих расчетные усилия, приготовляют на крупнозернистом песке, портландцементе или быстротвердеющих цементах марки

не ниже 400.

Средства механизации для заделки стыков выбирают с учетом объемов и трудоемкости работы. Так, например, следует учитывать, что трудоемкость заделки стыков песчаным

раствором с помощью насоса или пневмотранспортной установки составляет около 2,5 чел-ч/м3, что почти в 5 раз меньше, чем при заделке крупную.

Замоноличивание стыков в одноэтажных промышленных зданиях производят между колоннами и фундаментами, колоннами и фермами, плитами покрытий и стеновыми

панелями.

Стыки сборных железобетонных конструкций многоэтажных промышленных зданий заделывают следующим образом: в процессе монтажа к центрирующим прокладкам ранее смонтированных

колонн приваривают рихтовочные пластины, толщину которых уточняют по месту. После выверки стальные оголовки колонн соединяют с помощью приварки стержней.

Затем зазор между оголовками колонны, равный по толщине не менее 40 мм, зачеканивают жестким раствором МЗОО, а весь стык покрывают металлической сеткой и замоноличивают.

При устройстве стыков колонн с ригелями производят ванную сварку выпусков арматуры, а также сварку закладных деталей ригелей и консолей колонн и последующее замоноличивание

стыка.

Замоноличивание стыков пространственных конструкций должно обеспечивать монолитность и жесткость сооружения, искусственно расчлененного на монтажные элементы. Так

как при длительном выдерживании незамоноличенной конструкции в сборных элементах могут возникать пластические деформации, длительность замоноличивания пространственных

конструкций должна быть минимальной.

Стыки крупнопанельных зданий требуют особо тщательной заделки, так как к ним предъявляются жесткие эксплуатационные требования. Они должны быть водо- и воздухонепроницаемыми, обеспечивать необходимую звуко- и теплоизоляцию и компенсировать температурные и усадочные деформации панелей.

Стыки в наружных стенах крупнопанельных зданий обычно устраивают в такой технологической последовательности: выверяют и окончательно закрепляют панели, укладывают утеплитель, сваривают закладные части, сваривают или сопрягают монтажные выпуски, производят антикоррозионную защиту, заполняют вертикальные полости стыка бетоном и устраивают

наружные герметизирующие прокладки. Для герметизации стыков применяют гидроизоляционный пороизол, изол, полиизол и мастики – бутиленовые и тиоколовую. Пороизол – пористый

материал, выпускаемый в виде полос, предназначен для герметизации горизонтальных или (в виде жгута) вертикальных швов. При укладке пороизол покрывают изолом,

который придает ему влагонепроницаемость и обеспечивает надежное прикрепление к бетону.

Мастику изол, в состав которой входят обработанная резина, битум, канифоль, асбест и другие компоненты, поставляют на стройки в виде жидкой вязкой массы.

В крупнопанельных зданиях стыки наружных стен целесообразно герметизировать по окончании монтажа с подвесных люлек или самоходных вышек. Зазоры стыков очищают,

покрывают их изолом, используя пневматический аппарат, заводят прокладки пороизола специальным роликом. При этом прокладки (с учетом их сжатия) должны быть на

30…35 % больше толщины зазора.

При герметизации стыков наружных стеновых панелей тиоколовыми мастиками последние наносят с помощью шприца.

www.otdelka-super.ru

о чём нужно знать, приступая к работе

При проведении работ по перекрытию помещений ГКЛ (гипсокартонный лист), следует в первую очередь помнить, что правильная заделка стыков гипсокартона это та основа, без освоения которой невозможно добиться приемлемого результата. При нарушении технологии, даже видимый лоск очень быстро выветрится, оставив после себя трещины, которые могут перейти и на финишную отделку, испортив, таким образом, всю работу. Чтобы этого не произошло необходимо тщательно соблюдать представленную технологию.

Подготовка рабочей зоны, правильный стык

Для начала важно понимать как стыковать гипсокартонные листы между собой, чтобы в дальнейшем они не вызвали всех описанных бед. Крепление и стыковка — это краеугольный камень всей работы. У гипсокартона есть два типа кромок: продольные и торцевые. И если с торцевыми кромками всё просто, так как они одинаковы на всех изделиях и представляют собой прямой срез материала, то продольные кромки бывают разными:

- Фальцевая. Встречается на влагостойких плитах, использующихся для черновой отделки. Маркируется такая кромка, как ФК;

- Прямая кромка, которая также является черновой и обозначается как ПК;

- Закруглённая. Такой вид не требует дополнительно использования армированной ленты. Обозначается как ЗК;

- Полукруглая кромка, требующая к себе особого внимания. Обрабатывать её необходимо в несколько этапов, без использования серпянки. Маркируется как ПЛК;

- ПЛУК, или полукруглая. Такая плита утончена с лицевой стороны. При работе с таким швом не обойтись без серпянки (перфорированного малярного скотча), которую при необходимости легко заменит шпаклевка для гипсокартона;

- Скошенная – самый сложный вид кромки, для заделки швов потребуется серпянка и несколько слоёв шпаклевки.

Это основные виды кромок, которые можно встретить на отечественном рынке. Необходимо отдельно отметить способ, используемый опытными монтажниками. При его применении любые виды кромок заранее или уже на смонтированной конструкции, обрезаются по краю строительным ножом, под угол около 45 градусов каждая. Таким образом, образуется угловой паз, с повышенной адгезивностью, одинаковый на всех соединениях и не требующий дополнительно специальных средств для своей обработки.

Зазор между листами гипсокартона должен быть в диапазоне от 3 до 7 миллиметров. От пола нужно делать отступ в один сантиметр, а от потока половину этого значения. В дальнейшем эти места будут зашпаклеваны и закрыты плинтусами.

Инструменты для выполнения работ по заделке швов

Для начала работы нам потребуется следующий набор качественного инструмента, необходимый для того, чтобы заделка стыков гкл прошла максимально легко, а результат был неизменен с течением времени:

- Кисть для нанесения грунтовки перед заделкой стыков;

- Абразивная тёрка-рубанок, с помощью которой поверхность будет зачищаться от лишних элементов перед шпаклевкой, и выводиться после всех работ по шпатлеванию;

- Малярный или строительный нож, без него не получится правильно обрезать углы плит перед их стыковкой;

Строительный уровень для контроля качества выполняемых работ; - Набор шпателей, состоящий как минимум из одного узкого, одного широкого, и одного углового шпателя. Ещё можно взять инструмент для набора шпаклевки, но его может с лёгкостью заменить второй шпатель;

- Ёмкость для замешивания шпаклевки, ёмкость для грунтовки.

Кромочный рубанок для гипсокартона

Из материалов нам потребуются грунтовка, шпаклевка, специальная лента для заделки стыков гипсокартона.

Все материалы должны быть предназначены именно для гипсокартона, и желательно, чтобы они были от одного производителя. Это поможет избежать конфликтов между применяемыми материалами, которые могу привести к нарушению свойств и как следствие к разрушению слоя.

Подготовка обрабатываемой поверхности к работе

Прежде всего необходимо обрезать края гипсокартона описанным выше способом. Профессионалы используют для этой цели рубанок для гипсокартона, но можно обойтись и малярным ножом. Удобнее всего срезать края до монтажа плит на стену, но и уже при смонтированной конструкции это сделать не так сложно. Оптимальная глубина среза необходимая для этого 0.5-1 см. Качественной заделке стыков на гипсокартоне может воспрепятствовать большой зазор между плитами, старайтесь, чтобы он был не больше 7 миллиметров.

- Зачистите срезанный край, чтобы увеличить шероховатость поверхности;

- Очистите поверхность от сора и пыли;

- Загрунтуйте места, которые вы будете обрабатывать.

На этом этап подготовки поверхности можно считать завершённым.

Пошаговая инструкция, для проведения работ по заделке стыков в гипсокартоне

Хороший мастер знает, как заделать стыки гипсокартона. Для этого подготовленный, очищенный и про грунтованный стык необходимо заполнить шпаклевкой до краёв, и заклеить сверху серпянкой, или армирующей лентой — это первый этап работы.

На втором этапе, после высыхания первого слоя, проводиться шпатлевание вторым, финишным слоем, поверх армированной ленты. Далее поверхность обрабатывается абразивом.

И заключительным этапом проводиться финальное грунтование получившегося шва.

Подготовка шпаклевки также проводится в два этапа: после первичного размешивания с водой, ей дают немного постоять и напитаться, затем тщательно перемащивают ещё раз, уже начинающую густеть смесь. Готовьте небольшое количество шпаклевки, примерно на час работы, так как она застывает довольно быстро.

Важные детали при проведении работ

Соблюдение указанных правил даст гарантированно высокие результаты:

- Прежде всего, гарантией качественного результата будет являться правильная стыковка гипсокартонных листов. Листы должны быть прочно закреплены, и не отставать друг от друга на слишком расстояние больше 7 миллиметров;

- Следите за температурой в помещении. Столбик термометра не должен опускаться ниже плюс десяти градусов по Цельсию. В то же время необходимо поддерживать одинаковую температуру в течение двух суток после проведения работ;

- Используйте шпаклевку двух видов: стартовую для заделки швов под лентой, и финишную после, это даст лучший результат для последующей отделки;

- Влажные работы должны быть завершены до начала работ с гипсокартоном, так как он очень гигроскопичен и проведение таких работ после его монтажа может вызвать перекосы и искривления готовой конструкции.

Само собой разумеется, что крепление листов к каркасу должно быть стопроцентно надёжным и без люфтов.

Работа с угловыми швами

Теперь нам осталось только поговорить о том, как заделать стыки между гипсокартоном, расположенные на углах. Здесь тоже есть ряд особенностей. Главная из них это то, что вы будете использовать специальные металлические уголки, закрепляемые в следующем порядке:

- Нанесите угловым шпателем слой стартовой шпаклевки на угловой стык гипсокартона;

- Приложите и закрепите на нём уголок и дождитесь схватывания его со шпаклевкой;

- Нанесите сверху ещё слой шпаклевки, и укрепите его сложенной вдоль уголка армированной лентой;

- Промажьте в растяжку последним слоем шпаклевки.

Работая с соблюдением всех указанных технологий, вы получите гарантированно качественный результат.

mrgipsokarton.ru

Технология заделки стыков и швов

Замоноличивание стыков сборных железобетонных конструкций зданий является составным частным потоком специализированного монтажного потока. Его выполнение непосредственно зависит от ведущего частного потока — установки конструкций и в то же время оказывает на него влияние, так как возможность установки конструкций очередного яруса определяется достигнутой прочностью стыковых соединений.

Замоноличивание стыков и швов раствором или бетонной смесью производят после выверки правильности установки элементов конструкций, приемки сварных соединений и выполнения антикоррозионной защиты стальных закладных деталей и выпусков арматурных стержней. Необходимо также промыть поверхность бетона соединяемых частей конструкций. Этот заключительный процесс монтажа выполняется с особой тщательностью, так как от качества стыков зависит прочность и устойчивость здания.

Заделка стыков и швов сборных железобетонных конструкций предусматривает подачу и укладку в полость стыка или шва раствора или бетонной смеси.

Полость стыка непосредственно перед заделкой очищают от мусора, грязи.

Бетонную смесь или раствор, как правило, приготовляют механизированным способом на бетонорастворном заводе в соответствии с заказом монтажной организации. В заказе указываются: класс бетона (раствора), возраст, в котором класс должен быть достигнут, разновидность цемента и его марка, наибольшая крупность щебня, наименование и количество добавок, подвижность смеси на месте выгрузки, температура смеси и режим твердения.

Бетон (раствор) должен быть использован в течение не более 1 ч после приготовления.

В случае укладки бетонной смеси вручную ее подвижность должна составлять 6-8 см по осадке стандартного конуса. Подвижность раствора должна составлять не более 8 см по погружению стандартного конуса.

В бетон класса С18/22,5 заделки стыков колонн с фундаментами вводят добавку хлористого кальция, количество которого в расчете на безводную соль не должно превышать 3% от веса цемента( коэффициент ускорения при температуре 20 ºС в возрасте 3 суток составляет 1,5 в случае использования портландцемента). Для заделки стыков используем бетон класса С18/22,5, который за 3 суток при температуре 20ºС (для обеспечения температуры не ниже 20ºС заделанный стык утепляется, укрывается перхлорвиниловой пленкой) набирает 50% проектной прочности.

Стыки колонн с фундаментами стаканного типа заделывают следующим образом. За несколько часов до монтажа колонны на очищенное дно стакана до проектной отметки низа колонны укладывают выравнивающий слой из жесткого цементно-песчаного раствора состава 1:1 по объему или из бетона того же состава, который будет использован для заделки стыка при содержании воды около 150 л на 1 м3 бетона и с осадкой конуса не более 2 см. Бетонная смесь используется при устройстве выравнивающего слоя толщиной более 30 мм. Нельзя укладывать под колонну металлические подкладки вместо выравнивающего слоя и устанавливать колонну на затвердевший бетон фундамента, так как при этмо не обеспечивается необходимый контакт между опорными поверхностями торца колонны и основания. Крупность заполнителя в бетонной смеси должна быть в пределах 5-20 мм. После установки, выверки и временного закрепления колонны в проектное положение в стык укладывают бетонную смесь на всю высоту стыка при временном закреплении колонны посредством кондукторов и металлических клиньев. Для уплотнения бетонной смеси пользуются глубинным вибратором с наконечником диаметром 36 мм.

При замоноличивании стыков колонн с колоннами в пресс-опалубке Мосоргпромстроя (рисунок 3.1) доставляемая на объект товарная бетонная смесь разгружается в емкость установки, где дополнительно перемешивается и доводится до состояния транспортабельности по трубам. Оттуда растворонасосом с помощью компрессора смесь подается по шлангу в струе сжатого воздуха во взвешенном состоянии непосредственно в полость стыка.

| Рисунок 3.1 –Конструктивная схема пресс-опалубки для замоноличивания стыков колонн: 1 – колонна; 2 – камера нагнетания; 3 – палубы; 4 – винтовой шток; 5 – поршень; 6 – замки |

Камеры нагнетания установленной на стыке опалубки заполняют бетонной смесью через открытые крышки. Закрепив крышки, вращают винтовые штоки, которые перемещают поршни, нагнетающие смесь в полость стыка. Смесь, кроме того, уплотняется наружным вибратором.

Швы между плитами покрытий заделывают бетоном класса класса С10/12,5, для чего продольные швы между плитами перекрывают полосками рубероида или толя, укладываемыми на уступы продольных ребер, после чего полость шва заполняют бетонной смесью.

Количество опалубочных форм, устанавливаемых одновременно, принимают из расчета бетонирования стыков не менее двух поперечных рядов.

Во избежание прилипания бетонной смеси к опалубке внутренние поверхности опалубки необходимо покрывать смазкой. В качестве смазки применяют смесь машинного масла с соляровым маслом в соотношении по объему 1 : 3 либо другие смазки.

Замоноличенные стыки в период твердения бетона (раствора) предохраняют от ударов, сотрясений, воздействия прямых солнечных лучей.

Для создания влажного режима твердения бетона замоноличенные стыки укрывают мешковиной, опилками и систематически увлажняют в течение трех суток. При температуре +15° С и выше поливку производят в период первых трех суток днем не реже чем через 4 ч и не менее одного раза ночью. В последующие дни стыки поливают не реже двух раз в сутки. Поливку не производят при температуре воздуха +5° С и ниже.

infopedia.su