Новый завод «ПЕНОПЛЭКС» по выпуску теплоизоляции в Хабаровске

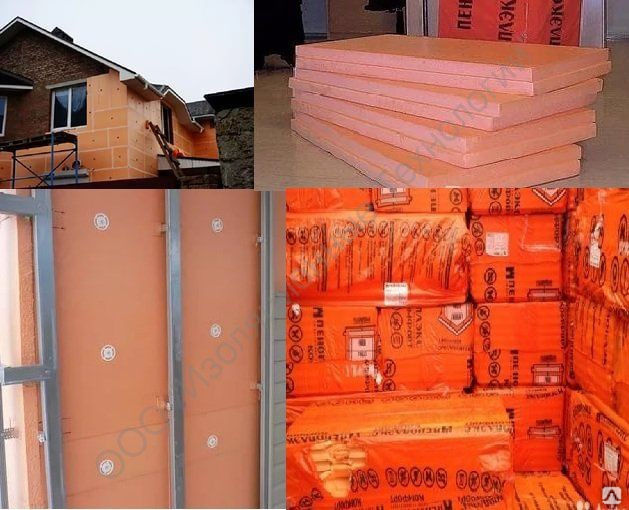

23.08.201222 августа состоялось официальное открытие седьмого завода компании «ПЕНОПЛЭКС» в Хабаровске, старт производства прошел согласно планам. В настоящее время производственные линии мощностью 100 тыс. куб метров в год загружены на полную мощность, завод работает в круглосуточном режиме. Общий объем инвестиций в производственную площадку составил более 5 млн.евро. Новый завод «ПЕНОПЛЭКС» стал первым предприятием компании на Дальнем Востоке по выпуску энергоэффективной теплоизоляции на основе экструдировнанного пенополистирола, что имеет важное значение для экономики региона и особенно актуально в связи с запуском отраслевой программы Хабаровского края по развитию стройиндустрии на 2011-2020 гг.

Данная программа направлена на реализацию мероприятий по развитию местной промышленности строительных материалов, а также на массовое применение новых энергоэффективных строительных материалов и технологий в Хабаровском крае.

Открытие завода в Хабаровске отвечает территориальной концепции развития компании: «Мы находим дальневосточный регион очень перспективным, например Хабаровск по темпам и объёмам вводимого в эксплуатацию жилья по сравнению с другими регионами страны находится в числе лидеров: за 2011 год здесь построено 5 625 квартир общей площадью 402 017 кв. м и спрос на экологичные, качественные и эффективные материалы, такие как теплоизоляция ПЕНОПЛЭКС ® здесь будет только расти», отметили в пресс-службе компании.

«ПЕНОПЛЭКС» каждый день стремится подтвердить свое лидерство в сегменте теплоизоляции (на основе экструдированного пенополистирола) с долей на российском рынке в 52% (по данным компании) и продолжает географическую экспансию, усиливая производственные мощности в регионах с самыми суровыми климатическими условиями. Производственная площадка в Хабаровске создаст более 100 рабочих мест, обеспечит бесперебойные поставки теплоизоляции на Дальнем Востоке, что, безусловно, окажет благоприятное влияние на популяризацию и развитие современных энергосберегающих технологий в данном регионе.

Производственная площадка в Хабаровске создаст более 100 рабочих мест, обеспечит бесперебойные поставки теплоизоляции на Дальнем Востоке, что, безусловно, окажет благоприятное влияние на популяризацию и развитие современных энергосберегающих технологий в данном регионе.

В планах компании дальнейшая экспансия во всех регионах страны и наращивание своих производственных мощностей, уже в мае 2013 году состоится запуск двух новых производственных линий на заводах компании в Перми и Киришах (Ленинградская область) мощностью 1500 кг/час каждая.

Возврат к списку

Заводы Пеноплэкс и их представительства

На сегодняшний день на территории Российской Федерации расположено четыре производства Пеноплекс. В ближайшее время планируется запуск еще двух заводов Пеноплэкс в Иркутске и Казахстане.

По данным 2008 года мощности имеющихся производств Пеноплэкса составляли 2,2 млн. кубических метров утеплителя в год.

На заводах Пеноплекс используется наиболее прогрессивное иностранное оборудование для производства Пеноплэкса. Оборудование позволяет тестировать каждую партию произведенной теплоизоляции.

Пеноплэкс Кириши

ООО “Пеноплэкс СПБ” основала первый завод по производству экструдированного пенополистирола в Ленинградской области. Первая партия материала была выпущена заводом в г. Кириши в 1998 году.

В настоящий момент на производстве Пеноплэкс Кириши действуют 4 линии, мощность которых составляет 600 тыс. куб. метров в год.

Компания Пеноплэкс Кириши производит плиты стандартных размеров с толщиной от 20 до 120 мм.

Пеноплэкс Пермь

Осенью 2005 года фирма ООО “Пеноплэкс СПБ” запустила второе производство теплоизоляции из вспененного полистирола в городе Пермь. Мощность первой линии на площадке Пеноплэкс Пермь составила 230 тыс. куб. метров в год. В настоящее время завод Пеноплекс Пермь оснащен четырьмя линиями общей мощностью 650 тыс. куб. метров в год.

куб. метров в год.

Пеноплэкс Новосибирск

Для быстрых поставок теплоизоляционных материалов в дальние регионы страны в 2006 году холдинг Пеноплэкс запустил третий завод в городе Новосибирск. Общие мощности завода Пеноплэкс Новосибирск составляют 450 тыс. куб. метров экструдированного пенополистирола в год.

Пеноплэкс Таганрог

Представительства Пеноплэкс

По мимо производств имеется большая дилерская сеть, благодаря которой ООО “Пеноплэкс Логистик” способна доставить материал в самые дальние регионы нашей страны.

Основной список представительств:

- Москва

- Санкт-Петербург

- Воронеж

- Новосибирск

- Челябинск

- Ижевск

- Уфа

- Красноярск

- Самара

- Нижний Новгород

ООО «ПЕНОПЛЭКС ПЕРМЬ» – ZAVODFOTO.

RUООО «ПЕНОПЛЭКС ПЕРМЬ» входит в состав Группы ПЕНОПЛЭКС.

RUООО «ПЕНОПЛЭКС ПЕРМЬ» входит в состав Группы ПЕНОПЛЭКС.Производственная площадка ПЕНОПЛЭКС в Уральском федеральном округе начала работать в октябре 2005 года. Мощность первой производственной линии составила 230 тыс. куб. метров. Сейчас завод оснащён 4 производственными линиями, которые производят 650 тыс. куб. метров теплоизоляционных материалов из экструзионного пенополистирола в год.

Фото: ООО «ПЕНОПЛЭКС ПЕРМЬ» Автор: © ZAVODFOTO.RU / http://akciirosta.ru

Компания ПЕНОПЛЭКС – крупный российский производитель строительных и декоративно-отделочных материалов на основе полимеров. Компания начала свою деятельность в 1998 году с запуска первой в России производственной линии по изготовлению теплоизоляционных материалов из экструзионного пенополистирола под торговой маркой ПЕНОПЛЭКС®. В состав ПЕНОПЛЭКС входят компании, которые занимаются производством и сбытом продукции по направлениям: ПЕНОПЛЭКС® – теплоизоляционные материалы, СТАЙРОВИТ® – полистирол общего назначения, ПЛИНТЭКС® – декоративно-отделочные материалы из полистирола, ПЛАСТФОИЛ® – гидроизоляционные материалы, FASTFIX – крепёжные элементы.

Сегодня компания ПЕНОПЛЭКС занимает лидирующие позиции на российском рынке теплоизоляционных материалов из экструзионного пенополистирола (XPS), по итогам 2010 года доля ПЕНОПЛЭКС® на российском рынке составила 52% (по данным компании). Компания ПЕНОПЛЭКС владеет пятью производственными площадками, четырьмя на территории России: Кириши, Новосибирск, Пермь и Таганрог и одной в Республике Казахстан – Алматинская область. В 2011 году планируется запуск ещё одного завода компании – в Иркутской области.

Фото: ООО «ПЕНОПЛЭКС ПЕРМЬ» Автор: © ZAVODFOTO.RU / http://akciirosta.ru

Фото: ООО «ПЕНОПЛЭКС ПЕРМЬ» Автор: © ZAVODFOTO.RU / http://akciirosta.ru

Фото: ООО «ПЕНОПЛЭКС ПЕРМЬ» Автор: © ZAVODFOTO.RU / http://akciirosta.ru

НОВЫЕ ФОТО от 04.08.2012

Фото: ООО «ПЕНОПЛЭКС ПЕРМЬ» Автор: © ZAVODFOTO.RU / http://akciirosta.ru

Фото: ООО «ПЕНОПЛЭКС ПЕРМЬ» Автор: © ZAVODFOTO.RU / http://akciirosta.ru

Фото: ООО «ПЕНОПЛЭКС ПЕРМЬ» Автор: © ZAVODFOTO. RU / http://akciirosta.ru

RU / http://akciirosta.ru

Фото: ООО «ПЕНОПЛЭКС ПЕРМЬ» Автор: © ZAVODFOTO.RU / http://akciirosta.ru

Фото: ООО «ПЕНОПЛЭКС ПЕРМЬ» Автор: © ZAVODFOTO.RU / http://akciirosta.ru

ИСТОРИЯ ГРУППЫ «ПЕНОПЛЭКС»

1998 г. Началось производство теплоизоляционных плит ПЕНОПЛЭКС® из экструзионного пенополистирола. В городе Кириши Ленинградской области были построены производственные корпуса, а в июне запущена первая линия по производству теплоизоляционных плит ПЕНОПЛЭКС®.

2000 г. Для удовлетворения растущих потребностей российского строительного рынка в качественной теплоизоляции летом 2000 г. была запущена вторая линия по производству экструзионных пенополистирольных плит. Суммарная производственная мощность завода достигла 230 000 м³ в год.

Завод ПЕНОПЛЭКС® оснащен современным итальянским оборудованием. Благодаря новейшим технологиям производства весь процесс изготовления теплоизоляционных плит полностью автоматизирован от подачи сырья до упаковки готовой продукции. При заводе действует аккредитованная лаборатория, которая отслеживает физико-механические свойства выпускаемой продукции и выдает паспорта качества на каждую партию.

При заводе действует аккредитованная лаборатория, которая отслеживает физико-механические свойства выпускаемой продукции и выдает паспорта качества на каждую партию.

2001 г. Благодаря замечательным характеристикам плит ПЕНОПЛЭКС®, а также активной политике на строительном рынке, фирма сумела занять лидирующие позиции в области производства теплоизоляционных материалов, серьезно потеснив зарубежных конкурентов. Спрос на материал ПЕНОПЛЭКС® вырос в несколько раз. Это побудило руководство компании к расширению производства, в результате чего в августе 2001 года была запущена третья производственная линия, позволившая расширить ассортимент выпускаемой продукции и увеличить объем производства теплоизоляционных плит ПЕНОПЛЭКС® до 380 000 м³ в год.

2003 г. Строительство завода по производству полистирола общего назначения. Высокое качество материала во многом зависит от исходного сырья. До недавнего времени предприятие было вынуждено пользоваться услугами зарубежных поставщиков. Однако, стремясь снизить себестоимость продукции, сохранив высокое качество производимого материала, руководство компании посчитало целесообразным организовать собственное производство полистирола. Завод по производству полистирола общего назначения под торговой маркой «СТАЙРОВИТ®» общей мощностью 50 тыс. тонн в год был пущен в декабре 2003 г.

Завод по производству полистирола общего назначения под торговой маркой «СТАЙРОВИТ®» общей мощностью 50 тыс. тонн в год был пущен в декабре 2003 г.

2004 г. Запущены новые производственные линии. Постоянно растущий спрос на материал сказался на расширении производства. Летом 2004 года были введены в эксплуатацию две линии по производству экструзионного пенополистирола, благодаря чему производственные мощности завода составили 500 тыс. м³ в год.

2005 г. Запущены первые линии на втором заводе в г. Пермь. Для удовлетворения растущих потребностей российского строительного рынка в качественной теплоизоляции, компания постоянно наращивает имеющиеся производственные мощности. В рамках выполнения этой задачи в 2005 году начала работу новая производственная площадка по производству теплоизоляционных плит в Перми. Сегодня производственная мощность Пермского завода составляет 500 тыс. м³ в год.

2006 г. Введена в эксплуатацию новая линия на заводе в г. Кириши. Мощность новой линии составляет 80 тыс. м³. С учетом дополнительной линии производства, завод в Киришах стал самым высокопроизводительным в России.

м³. С учетом дополнительной линии производства, завод в Киришах стал самым высокопроизводительным в России.

2006 г. Запущен третий завод ПЕНОПЛЭКС в г. Новосибирске. С открытием завода возросли производственные мощности компании. Суммарная производительность всех предприятий ПЕНОПЛЭКС теперь 800 тыс. м³ плит XPS в год.

2006 г. Заключен договор между компанией ПЕНОПЛЭКС и ведущим мировым производителем экструзионного оборудования. Предметом договора стала поставка пяти самых мощных в мире линий по производству теплоизоляционных плит.

2007 г. На заводе компании в г. Пермь начала работать первая, самая мощная и единственная на тот момент в России линия по производству теплоизоляционных плит из экструдированного пенополистирола (XPS) мощностью практически 300 000 кубических метров материала в год.

2007 г. Запущен четвертый завод компании в г. Таганрог, Ростовской области. В настоящее время на заводе запущена первая очередь производства, предусматривающая выпуск продукции на второй из пяти линий, мощностью 300 000 кубических метров теплоизоляции в год, закупленных компанией. До конца года планируется запуск на заводе еще одной линии, таким образом, к концу года суммарная мощность предприятия в г. Таганрог составит 400 000 м³ плит XPS в год.

До конца года планируется запуск на заводе еще одной линии, таким образом, к концу года суммарная мощность предприятия в г. Таганрог составит 400 000 м³ плит XPS в год.

2007 г. Ведется строительство пятого завода компании в Республике Казахстан. Его запуск намечен на весну 2008 года. Планируемая мощность предприятия составит 350 000 куб. метров продукции в год. Началось строительство второй очереди завода по производству полистирола общего назначения в г. Кириши, Ленинградской области. Окончание строительства и запуск производства намечен на 2009 год. Мощность второй очереди предприятия будет аналогична мощности первой и составит 50 000 тонн полистирола общего назначения в год.

2008 г. В то время как повсеместно сворачивается производство, компания ПЕНОПЛЭКС запускает в работу новый завод в Республике Казахстан. Кроме того, к концу 2008 г. достигнута суммарная производственная мощность в 2 млн. м³ теплоизоляции ПЕНОПЛЭКС® в год. Такой объем выпускаемой продукции полностью покрывает потребность российского рынка теплоизоляции из экструзии, что подтверждает неоспоримое лидерство компании в России и вводит ПЕНОПЛЭКС в тройку компаний-лидеров по объему производства теплоизоляции в Европе. Не смотря на волну массовых сокращений в стране, компании ПЕНОПЛЭКС удается расширить производственные активы и сохранить кадровый резерв Холдинга.

Не смотря на волну массовых сокращений в стране, компании ПЕНОПЛЭКС удается расширить производственные активы и сохранить кадровый резерв Холдинга.

2009 г. Объемы производства и показатели продаж демонстрируют положительную динамику: компания ПЕНОПЛЭКС берет курс на новые вершины и достижения. Активно разрабатываются и внедряются новые продукты, проводятся дополнительные испытания качества продукции и развивается система продаж. Запущен выпуск плит ПЕНОПЛЭКС® Панель, призванных решить острую проблему обледенения кровель. Проведены новые испытания полимерной гидроизоляции ПЛАСТФОИЛ®, по результатам которых подтвердилась её долговечность более 50 лет. Началось строительство новых объектов с применением теплоизоляции ПЕНОПЛЭКС®

2010 г. Компания ПЕНОПЛЭКС успешно преодолела кризис, который послужил для неё новым этапом развития. Активно расширяются производственные мощности компании: началось строительство второго завода по выпуску полистирола на действующей площадке в г.Кириши. Запуск завода планируется во втором полугодие 2012 г. , объем производства составит 50 000 тонн в год, а суммарная производственная мощность достигнет 100 000 тонн полистирола в год.

, объем производства составит 50 000 тонн в год, а суммарная производственная мощность достигнет 100 000 тонн полистирола в год.

2011 г. Компания ПЕНОПЛЭКС продолжает активно увеличивать производственные мощности на ключевых рынках: в августе 2011 года состоялся запуск второй линии по выпуску теплоизоляционных плит на площадке ПЕНОПЛЭКС в Республике Казахстан (г. Капчагай, Алматинская область), суммарно завод сможет производить более 200 тысяч кубических метров теплоизоляции в год. Кроме того, в Капчагае, освоено производство новых моделей плинтусов на основе экструдированного полистирола под брендом ПЛИНТЭКС®, выпускаемых компанией ПЕНОПЛЭКС. Состоялся запуск третьей производственной линии в г. Новосибирске, а общая производственная мощность площадки выросла до 360 000 тысяч кубических метров в год. Продолжаются работы по строительству второй очереди завода по производству полистирола.

2012 г. Этот год для компании ПЕНОПЛЭКС начался с реализации новых проектов по наращиванию производственных мощностей: подходит к завершению монтаж оборудования на новой производственной площадке в Иркутской области. Готовится к открытию седьмой завод компании «ПЕНОПЛЭКС» в Хабаровске. В виду повышения требований к строительству, безопасности используемых материалов и энергоэффективности строящихся объектов – компания ПЕНОПЛЭКС активно расширяет производство высококачественных и экологичных полимерных материалов.

Готовится к открытию седьмой завод компании «ПЕНОПЛЭКС» в Хабаровске. В виду повышения требований к строительству, безопасности используемых материалов и энергоэффективности строящихся объектов – компания ПЕНОПЛЭКС активно расширяет производство высококачественных и экологичных полимерных материалов.

В 2012 году ПЕНОПЛЭКС отметил три года с момента перевооружения производства и полного перехода на безфреоновую технологию производства теплоизоляции.

Логотип ООО «ПЕНОПЛЭКС ПЕРМЬ»

614990, г. Пермь, Промышленная ул., д. 133 http://www.penoplex.ru/

Центральный офис в Санкт-Петербурге: 191014, г. Санкт-Петербург, Саперный переулок, 1, литер “А”

ФотоБанк ZAVODFOTO.RU http://zavodfoto.ru/ (Все фото заводов, компаний и фабрик в одном месте)

«ПЕНОПЛЭКС» открыл новый завод по производству теплоизоляции в Нижегородской области

На заводе запущена в эксплуатацию крупнейшая в мире технологическая линия по производству экструдированного пенополистирола мощностью 500 тыс.

Девятая производственная площадка компании призвана удовлетворить потребность в качественной теплоизоляции как профессиональных строителей, так и частных застройщиков Приволжского ФО. Среди федеральных округов страны он занимает второе место по численности населения, третье по объему инвестиций в основной капитал и первое по доле промышленного производства в экономике, составляющей почти 25%.

На сегодняшний день заводы компании «ПЕНОПЛЭКС СПб» расположены в шести федеральных округах России и один в республике Казахстан. Все они оснащены высокотехнологичным оборудованием от ведущих мировых производителей, профессиональными лабораториями для проведения испытаний и ежедневного контроля качества продукции. Теплоизоляция ПЕНОПЛЭКС® продается во всех регионах России, а также во многих странах Ближнего и Дальнего Зарубежья.

За более чем два десятка лет продукция компании «ПЕНОПЛЭКС СПб» приобрела широкую популярность благодаря высоким теплозащитным свойствам, нулевому водопоглощению, высокой прочности на сжатие, экологической безопасности, биостойкости и долговечности минимум 50 лет.

Теплоизоляция ПЕНОПЛЭКС® успешно используется в промышленном и гражданском строительстве, а также для возведения частных домов и ремонта квартир. Продукция зарекомендовала себя наилучшим образом в любых климатических условиях — от вечной мерзлоты Крайнего Севера до изнуряющей жары в южных регионах. ПЕНОПЛЭКС® с одинаковым успехом хранит тепло и прохладу, поэтому его применение позволяет существенно сократить расходы как на отопление в холодное время года, так и на кондиционирование летом.

С применением высококачественной теплоизоляции из экструзионного пенополистирола производства компании «ПЕНОПЛЭКС СПб» возведены тысячи объектов различного назначения по всей территории страны.

| Наименование | Метод испытаний | Ед.изм. | Показатели плит | ||||

| Пеноплэкс (31С) | Пеноплэкс Стена (31) | Пеноплэкс Кровля (35) | Пеноплэкс Фундамент (45) | ||||

| Плотность | ГОСТ 17177-94 | кг/м³ | 25,0-30,5 | 28,0-37,0 | 38,1 -45,0 | ||

| Прочность на сжатие при 10% линейной деформации, не менее | ГОСТ 17177-94 | МПа (кгс/см2; т/м2) | 0,20 (2; 20) | 0,20 (2; 20) | 0,25 (2,5; 25) | 0,50 (5; 50) | |

| Предел прочности при статическом изгибе, не менее | ГОСТ 17177-94 | МПа | 0,25 | 0,25 | 0,4 | 0,4-0,7 | |

| Модуль упругости | СОЮЗ ДОРНИИ | МПа | 15 | 15 | 15 | 18 | |

| Водопоглощ-е за 24 часа, не более | ГОСТ 17177-94 | % по объему | 0,4 | 0,4 | 0,4 | 0,2 | |

| Водопоглощ-е за 30 суток | 0,5 | 0,5 | 0,5 | 0,4 | |||

| Категория стойкости к огню | СНиП 21-01-97 | группа | Г4 | Г3 | Г3 | Г4 | |

| Коэффициент теплопров-ти при (25±5) °С | ГОСТ 7076-94 | Вт/(м×°С) | 0,030 | 0,030 | 0,030 | 0,030 | |

Расчетный коэффициент теплопров-ти при условиях эксплуатации “А” | СП 23-101-2004 | Вт/(м×°С) | 0,031 | 0,031 | 0,031 | 0,031 | |

| Расчетный коэффициент теплопров-ти при условиях эксплуатации “Б” | 0,032 | 0,032 | 0,032 | 0,032 | |||

| Теплоусвоение при условиях “А” (при периоде 24 часа) | 0,32 | 0,32 | 0,33 | 0,35 | |||

| Теплоусвоение при условиях “Б” (при периоде 24 часа) | 0,33 | 0,33 | 0,34 | 0,36 | |||

| Коэффициент паропрониц-ти | ГОСТ 25898-83 | мг/(м×ч×Па) | 0,008 | 0,008 | 0,007 | 0,007 | |

| Удельная теплоемкость, со | СП 23-101-2004 | кДж/(кг×°С) | 1,45 | 1,45 | 1,45 | 1,40 | |

Звукоизоляция перегородки(ГКЛ-ПЕНОПЛЭКС® 50 мм-ГКЛ), Rw | ГОСТ 27296-87 | дБ | 41 | 41 | 41 | – | |

| Индекс улучшения изоляции структурного шума в конструкции пола | ГОСТ 16297-80 | дБ | 23 | 23 | 23 | – | |

| Стандартные размеры | Ширина | мм | 600 | ||||

| Длина | 1200 | 2400 | |||||

Толщина | 30*; 40; 50; 60; 80; 100 | 20**; 30***; 40; 50; 60; 80; 100 | 40; 50; 60; 80; 100 | ||||

| Темп-ый диапазон эксплуатации | ТУ 5767-006-56925804-2007 | °С | -50 . .. +75 .. +75 | ||||

“Пеноплэкс” в 2007-2008гг. инвестирует 15 млн евро в строительство завода в Казахстане. :: Санкт-Петербург :: РБК

Компания “Пеноплэкс” в 2007-2008гг. инвестирует 15 млн евро в строительство завода по производству теплоизоляционных плит из экструдированного пенополистирола в Казахстане. По информации пресс-службы компании, помимо сегмента теплоизоляции на новом заводе будет запущено производство отделочных материалов из пенополистирола под торговой маркой “Плинтэкс”. Возведение объекта уже началось.

Возведение объекта уже началось.

Строящееся предприятие, пятое по счету в составе компании – первый завод “Пеноплэкс”, который будет построен за пределами Российской Федерации. В настоящее время на участке площадью в 5 га, расположенном в г.Капчагае (Алма-Атинская область), ведутся строительные работы нулевого цикла, идет заливка фундаментов под производственные и административные корпуса. Открытие завода планируется весной 2008г.

После ввода в действие завода в Капчагае, общие суммарные производственные мощности компании компании “Пеноплэкс” составят 1 млн 800 тыс. куб. м экструзионного пенополистирола в год.

“Пеноплэкс холдинг” – производитель экструзионного пенополистирола. Основан в 1998г. Первый завод компании по изготовлению плит и сегментов расположен в г.Кириши Ленинградской области. Кроме того, в состав холдинга входят региональное предприятие в Перми, в Новосибирске и Таганроге.

В Молдове будет построен завод по производству теплоизоляционных материалов.

Финансовые возможности, которые могут быть использованы инвесторами в свободных экономических зонах, индустриальных парках и 16 многофункциональных промышленных площадках, а также строительство завода по производству теплоизоляционных материалов в нашей стране.

Это темы сегодняшней дискуссии, которая состоялась между министром экономики и инфраструктуры Сергеем Райляном и представителями российской компании «Пеноплекс», Moldpres.md отчеты.

Молдавский министр отметил, что одним из основных приоритетов правительства является привлечение иностранных инвестиций и создание привлекательного бизнес-климата для инвесторов. «Иностранные инвестиции имеют стратегическое значение для экономического развития и создания рабочих мест, особенно после пандемического кризиса и восстановления экономики. Мы призываем вас принять участие в тендерах, связанных с инфраструктурными проектами, которые проходят в нашей стране, а также в деятельности свободных экономических зон, индустриальных парков », – сказал Сергей Райлян.

В свою очередь, заместитель генерального директора «Пеноплекс» Юрий Чатаев отметил, что проанализировал инвестиционные возможности, предлагаемые нашей страной, компания готова к запуску проектов, которые будут способствовать экономическому росту Республики Молдова. В связи с этим бизнесмен выразил намерение построить в нашей стране завод по производству строительных и отделочных материалов на основе полимеров.

«Строительство нового завода в Республике Молдова должно быть завершено в 2021 году.Для начала мы намерены создать 120 рабочих мест, при этом большая часть производственного процесса будет автоматизирована с использованием современного итальянского или немецкого оборудования. Мы подготовим 30 инженеров, остальные сотрудники не нуждаются в специальной подготовке », – сказал российский предприниматель.

«Пеноплекс» занимает лидирующие позиции на российском рынке теплоизоляционных материалов из экструдированного пенополистирола (XPS) и является одним из крупнейших производителей на российском рынке теплоизоляции. Выпускаемая продукция продается во всех регионах России, странах СНГ и Европы.

Выпускаемая продукция продается во всех регионах России, странах СНГ и Европы.

В настоящее время в Республике Молдова работает около 970 предприятий с российским капиталом, инвестиции в уставный капитал составляют 1 063,2 млн. Леев, что ставит Россию на 6-е место в рейтинге инвестиционных партнеров по размеру инвестированного капитала.

Google Translation

Андрей Катков: У Силламяэского маслозавода есть будущее

– Почему вы так много вложили в Эстонию?

Сложно сказать… Что ж, Эстония – привлекательная страна с экономической точки зрения.В Германии, например, особо нечем заняться; там все уже закончено и построено полностью. В Эстонии еще есть место. У вас есть правильные законы, я имею в виду, например, нулевой подоходный налог с реинвестированием. Это очень удобно. И я люблю Эстонию и эстонцев. Еще ребенком я ездил в Нарва-Йыэсуу с родителями, когда они были на каникулах.

– Ваш партнер Тийт Вяхи, как лев, борется за более прагматичные отношения Эстонии и России. Вы верите в улучшение отношений?

Вы верите в улучшение отношений?

Конечно, они улучшатся, потому что мы соседи.Не могу так жить.

Владелец заводов и гостиницы Андрей Катков

Неоспоримый член бизнес-элиты Санкт-Петербурга, Андрей Катков (60) больше всего известен как бывший деловой партнер самого известного олигарха Геннадия Тимченко в очень прибыльном посредническом бизнесе в нефтяной сфере.

В 80-е годы Тимченко и Катков вместе работали в Ленинградском управлении Министерства внешней торговли СССР. В конце 80-х годов в министерстве протолкнули идею создания на Киришском НПЗ отдельного подразделения, которое бы продавало нефть напрямую за границу.

Впоследствии государственное предприятие стало частным под названием «Кинекс», которое в 1990-х годах стало известно как главный нефтяной экспортер «Сургутнефтегаза» на Запад. Это было очень прибыльно. По данным российских СМИ, оборот Kinex в 1999 году составил 2 миллиарда долларов.

В эпоху Kinex г-н Катков в 1998–2004 годах также занимал пост председателя правления банка «Россия», через который их компания перемещала свои финансы. В то время мажоритарным владельцем банка «Россия» был другой влиятельный олигарх Юрий Ковальчук.

В то время мажоритарным владельцем банка «Россия» был другой влиятельный олигарх Юрий Ковальчук.

В 2004 году Катков и Тимченко решили прекратить совместный бизнес. Г-н Тимченко сохранил весь нефтяной бизнес, а г-н Катков с Евгением Маловым – также владельцем Kinex – получили проекты недвижимости и производителя теплоизоляции Penoplex. Г-н Катков говорит, что «Пеноплекс» превратился в крупнейшего производителя в Европе и второго в мире производителя.

Компания имеет семь заводов в России и один в Казахстане. В настоящее время «Пеноплекс» действительно является главным активом Каткова, в котором он владеет контрольным пакетом акций.Во время последнего экономического кризиса 46 процентов компании были куплены крупнейшим банком России, Газпромбанком.

В том же году Катков и Малов, «развелись» с Тимченко, оба приобрели 25-процентную долю в порту Силламяэ. Остальное принадлежит бывшему премьер-министру Эстонии Тийту Вяхи.

Деловая газета Деловой Петербург В списке богатых людей Санкт-Петербурга в сентябре этого года г-н Катков занял 79-е место в городе с доходом 10,6 млрд рублей (тогда 140 млн евро). Его деловой партнер г-н Малов оценивается в 5 баллов.1 млрд руб. Тимченко занял первое место с 660 миллиардами рублей. Все они вместе начали свой бизнес.

Его деловой партнер г-н Малов оценивается в 5 баллов.1 млрд руб. Тимченко занял первое место с 660 миллиардами рублей. Все они вместе начали свой бизнес.

Помимо «Пеноплекса», г-ну Каткову принадлежит «Невская мельница», производящая помол. Катков сказал, что купил его для девелопмента, так как завод владеет большим участком земли на берегу Невы в непосредственной близости от центра Санкт-Петербурга.

В Эстонии г-н Катков занимается портовым бизнесом, а также владеет курортным отелем Noorus в Нарва-Йыэсуу. Ему также принадлежит аналогичная гостиница в Петергофе под Санкт-Петербургом.Рядом Катков строит большой золотой комплекс. Шумоизоляция

и ее качества / Paulturner-Mitchell.com

На сегодняшний день достаточно распространен материал «Пеноплекс». Шумоизоляция этого типа появилась на рынке сравнительно недавно, но это не помешало ей занять достойное место среди конкурентоспособных материалов. Одна из особенностей «Пеноплекса» выражается в незначительной стоимости при выдающихся качественных характеристиках. Помимо прочего, материал отлично справляется с воздействием внешних факторов.

Помимо прочего, материал отлично справляется с воздействием внешних факторов.

Основные особенности «Пеноплекс»

Если вы решили использовать пеноплекс, шумоизоляция этого типа будет гарантировать не только защиту от шума, но и от воздействия холода. Впервые экструзионный завод появился в Америке, причем более полувека назад. Под воздействием температуры и значительного давления гранулы полистирола начинают вспениваться. Катализатором этой операции выступает углекислый газ, а также легкий фреон. По внешнему виду паста напоминает сливки, которые тщательно взбивали миксером.На массу снаружи воздействуют силы экструзионного агрегата, затем фреон испаряется, а полости заполняются воздухом. Это метод производства, называемый экструзией, который позволяет производить материал с небольшими порами, все ячейки этой структуры хорошо изолированы и не имеют комбинированного доступа. Диаметр этих ячеек варьируется от 0,1 до 0,2 миллиметра. По всей конструкции они расположены равномерно.

При применении в работе пеноплекса подобная шумоизоляция сможет обеспечить значительную прочность покрытия.Такое качество обусловлено вышеперечисленными характеристиками.

Преимущества «Пеноплекса»

Если рассматривать достоинства «Пеноплекса», то их можно выделить очень много. В первую очередь потребители ценят незначительную способность впитывать воду. Эту характеристику можно считать одной из самых важных. Такое качество ценится по той причине, что такие материалы часто используются в условиях, которые характеризуются повышенной влажностью, перепадами температур, что приводит к образованию конденсата.Однако необходимо учитывать, что стоит защищать открытые участки материала, так как они способны впитывать влагу, потому что там ячейки открыты.

Теплопроводность

Вы можете быть уверены, что материал имеет незначительный показатель теплопроводности, выбрав «Пеноплекс». Шумоизоляция этого типа имеет коэффициент теплопроводности в пределах 0,03 Вт / м · 0С. Низкие значения теплопроводности и значительная способность отводить влагу позволят использовать полотно «Пеноплекс» на любом объекте.Но его можно укреплять не только на стенах, но и в подвалах, а также на кровельных системах.

Низкие значения теплопроводности и значительная способность отводить влагу позволят использовать полотно «Пеноплекс» на любом объекте.Но его можно укреплять не только на стенах, но и в подвалах, а также на кровельных системах.

Незначительная паропроницаемость

Звукоизоляция «Пеноплекс» отлично задерживает пар. В связи с этим этот материал иногда сравнивают с рубероидом. Использовать «Пеноплекс» можно длительно, в период эксплуатации он стойко подвергнется внешним негативным факторам. Пластины описываемого шумоизолятора отлично переносят ряд циклов оттаивания и замораживания, при этом ткань не потеряет своих качеств.Производитель заявляет срок службы «Пеноплекса», который исчисляется полвека. И если фиксация сделана правильно, по технологии, то этот срок можно увеличить.

Прочность и другие качества

Звукоизоляция «Пеноплекс» имеет высокую степень прочности. Это свидетельствует о том, что материал может выдерживать высокие нагрузки и давление. Эти качества обусловлены тем, что в основе материала лежат мелкие пузырьки, не позволяющие полотну давать усадку. Использовать плиты довольно просто, а при необходимости их можно просто разрезать.Для этого нужен нож, конструкция совершенно не крошится. Работать с «Пеноплексом» можно в любую погоду, это не влияет на его качество, кроме того, слой не следует защищать от воздействия солнечных лучей. Среди выдающихся качеств можно выделить и экологическую безопасность. И вы можете использовать практически любые материалы в паре с этой изоляцией от шума, так как она не вступает с ними в реакцию.

Использовать плиты довольно просто, а при необходимости их можно просто разрезать.Для этого нужен нож, конструкция совершенно не крошится. Работать с «Пеноплексом» можно в любую погоду, это не влияет на его качество, кроме того, слой не следует защищать от воздействия солнечных лучей. Среди выдающихся качеств можно выделить и экологическую безопасность. И вы можете использовать практически любые материалы в паре с этой изоляцией от шума, так как она не вступает с ними в реакцию.

«Пеноплекс» в качестве шумоизоляции (отзывы говорят за вас самих) отлично справляется с поставленной задачей.Потребители утверждают, что после его установки в комнате становится не только тише, но и намного теплее. Вы можете купить этот материал по доступной цене, который также пользуется большой популярностью у покупателей. Очень хорошо проявляет себя в жилых помещениях «Пеноплекс». Шумоизоляция потолка этим материалом выполняется очень просто. Полотно пластичное и эластичное, что упрощает его крепление к раме. Это качество крайне важно для тех частных мастеров, которые не обладают специальными навыками ведения подобных работ.

Азербайджан-Россия: стратегические партнеры в торговле

Глава представительства Российского экспортного центра в Азербайджане г-н Нури Гулиев рассказал Azeri Observer о текущих тенденциях в торговле между двумя странами, влиянии пандемии коронавируса на экспортную деятельность и мерах поддержки бизнеса.

ОТ ОКСАНЫ ВАЛИЕВОЙ

АЗЕРБАЙДЖАНСКИЙ НАБЛЮДАТЕЛЬ ПИСАТЕЛЬ

Вопрос: Каковы основные задачи и цели Российского экспортного центра?

Ответ: Являясь государственным учреждением Российской Федерации по поддержке несырьевого экспорта, Российский экспортный центр (РЭЦ) оказывает российским экспортерам и иностранным импортерам российской продукции широкий спектр финансовой и нефинансовой поддержки.Основная цель РЭЦ – увеличение объемов российского экспорта на международные рынки. Азербайджан, будучи стратегическим партнером России в торгово-экономической и гуманитарной сферах, является надежным и важным партнером для развития нашего экспортного потенциала. Это стало основополагающим фактором для принятия решения об открытии представительства РЭЦ в Азербайджане в декабре 2017 года.

– Как вы оцениваете нынешнее состояние торговли между Азербайджаном и Россией?

А.: Анализ представительства РЭЦ показывает, что доля несырьевого, неэнергетического экспорта в общем российском экспорте в Азербайджан увеличилась почти на 5% в первом и втором кварталах 2020 года по сравнению с тем же периодом прошлого года. год, несмотря на пандемию COVID-19. В августе экспорт увеличился на 13% по сравнению с июлем, в основном за счет агропромышленных товаров и металлов. К счастью, ожидаемого снижения темпов роста не произошло, и мы стали свидетелями увеличения общего экспорта и диверсификации поставок.

Q .: Пандемия COVID-19 нарушила привычные связи между производителями и потребителями во всем мире и внесла серьезные изменения в работу транспортных компаний. Каковы новые тенденции экспорта на азербайджанский рынок?

A .: Логистика, безусловно, претерпела определенные изменения во время пандемии. Представительство РЭЦ в Азербайджане находится в постоянном контакте с Государственным таможенным комитетом Азербайджана для отслеживания ситуации.Автомобильный транспорт является наиболее рискованным видом транспорта во время пандемии – при пересечении границы могут возникнуть проблемы, а водители грузовиков, возвращающиеся в Россию, подлежат 14-дневному карантину. Железнодорожный транспорт стал более устойчивым, без серьезных трудностей. Между тем мы стали свидетелями небольшого дефицита контейнеров и цистерн. Поэтому мы рекомендовали экспортерам участвовать в торгах на железнодорожные перевозки и пересмотреть условия поставки в контрактах, чтобы минимизировать риски.

В .: Как изменилась работа Российского экспортного центра во время пандемии?

А .: Мы пересмотрели список выставок и бизнес-миссий на этот год. Значительная часть наших мероприятий сейчас проходит в режиме онлайн. В первой половине 2020 года мы провели ряд успешных онлайн-миссий азербайджанского бизнеса в регионы России и региональные центры поддержки экспорта России. В сентябре прошла масштабная онлайн-бизнес-встреча в сфере образования, в которой приняли участие около 20 российских и азербайджанских компаний, а также представители Министерства образования Азербайджана.

– Какие договоренности между российскими и азербайджанскими предприятиями демонстрируют успех РЭЦ в Азербайджане?

A .: Мы поддерживаем ряд российско-азербайджанских совместных предприятий, действующих в стране, таких как фармацевтический завод «Р-Фарм» и завод по сборке автомобилей ГАЗель и ГАЗель Next, основанный в феврале 2019 года. Кроме того, создан совместный сервисный центр для России. Вертолеты Ми созданы «Вертолетами России» и азербайджанской Silk Way Group, заложен фундамент завода строительных материалов «Пеноплекс».

Q .: Привлекательность азербайджанского рынка для российских компаний растет…

A .: Этот призыв определяется тесными историческими и культурными связями и, конечно же, отсутствием языкового барьера, а также Соглашением о свободной торговле между правительствами двух стран от 1992 года, обеспечивающим беспошлинную двустороннюю торговлю. – что, несомненно, отдает предпочтение российской продукции на азербайджанском рынке. Также стоит упомянуть подписанное в 1995 году Межправительственное соглашение о сотрудничестве в области стандартизации, метрологии и сертификации, которое позволяет полностью приравнять российскую сертификацию к азербайджанской.

– В заключение интервью можно привести несколько примеров, показывающих динамику деятельности Российского экспортного центра в Азербайджане?

A .: Объем поддерживаемого экспорта в Азербайджан составил 283 миллиона долларов в 2018 году и вырос до 511 миллионов долларов в 2019 году. В первом квартале 2020 года – период шока в начале глобальной пандемии – мы поддержали российский экспорт. в Азербайджан на сумму 151 миллион долларов. Во втором квартале 2020 года динамические силы еще больше усилились, достигнув 219 миллионов долларов.Львиная доля этой суммы пришлась на оборудование (131 миллион долларов) и агропромышленную продукцию (59 миллионов долларов). Таким образом, открытие представительства РЭЦ в Азербайджане стало дополнительным мощным инструментом, способствующим увеличению товарооборота между нашими странами, тем самым придав новый импульс выходу экспортеров российских несырьевых товаров на азербайджанский рынок.

Автоматика и приводы О проекте О

Автоматизация и приводы О проекте О проекте проект Технологическая карта Архитектура системы автоматизации Заказчик: г. Пеноплекс Кириши Название процесса / завода «АСУ ТП завода по производству пенополистирольных гранул» Свойства объекта автоматизации Сигналы ввода / вывода – 900 Контур управления – 35 (включая сложные каскадные контуры управления) Примечания Свойства системы автоматизации Резервные контроллеры Simatic S 7 -417 HF Децентрализованная периферия Simatic ET-200 M, модули системы безопасности – F-модули, доп.Модули FEM Резервные операторские станции SCADA Win. CC (PCS 7) Сетевое оборудование – Simatic Net Industrial Ethernet Смежные системы Peletizer – протокол Profibus (Y-Link – модуль) BONO (Италия) – протокол Modbus Seminar Partner SIEMENS A&D 26-30 Мая 2003

Технологическая схема процессов автоматизации и приводов О схеме технологической схемы проекта Архитектура системы автоматизации Заметки Партнер семинара SIEMENS A&D 26-30 Мая 2003

Схема процесса автоматизации и приводов О схеме процесса проекта Схема системы автоматизации Примечания Партнер семинара SIEMENS A&D 26-30 Мая 2003

Автоматизация и приводы Архитектура системы автоматизации О станции инжиниринга проекта Станции операторов Панель аварийной сигнализации Цветной принтер Принтер отчетов Технологическая карта Система автоматизации Архитектура системы Принтер аварийных сообщений Лазерный принтер Industrial Ethernet (ESM) – шина кольцевого типа AS 417 HF Примечания Система безопасности F – модули Удаленное управление Сигналы ввода / вывода Система DCS Семинар Партнер SIEMENS A&D Система ESD (SIL 3 / AK 6) 26-30 мая 2003

Автоматизация и приводы Примечания • Завод по производству полистирола разработан Toyo Engineering Corporation (Япония) Проект – исходные данные подготовлены в Японии • Программное обеспечение и оборудование PCS 7 поставлены SIEMENS AG (Германия) • Партнер – СПИК СЗМА, Санкт-Петербург, Россия О технологической карте проекта Примечания к архитектуре системы автоматизации Особенности • Программное обеспечение SIMBA и модуль PCI использовались для отладки и проверки программ DCS и ESD.Затем те же инструменты использовались для демонстрации клиенту работающих приложений во время FAT. . • Внедрение системы H-F. • Резервные контуры ПИД-регулирования были реализованы с использованием избыточного добавления. Модули FEM • Особые требования к протоколу сообщения о тревоге и алгоритму аварийной тревоги (тревога первым поступила): обнаружение источника тревоги, группировка тревог по приоритетам. Примечания Партнер семинара SIEMENS A&D 26-30 Мая 2003

Утепление отмостки пеноплексом: технология утепления фундамента дома снаружи пенополистиролом, устройство утеплителя сточных вод вокруг дома

Дом на бетонном фундаменте в обязательном порядке должен иметь такой элемент, как отмостка по периметру .Боковой переход может быть шириной до полутора метров и выполнять ряд задач. В основном он отвечает за долговечность здания, помогает отводить влагу от основания здания и снижает теплопотери через подвал и подземную часть. А также отмостка может служить подъездной дорожкой, садовой дорожкой или декоративным дополнением, выгодно подчеркивающим облицовку цокольного этажа.

Отмостка вокруг дома не всегда требует теплоизоляции .Необходимость в его устройстве возникает при строительстве дома на глинистом грунте и в сильные морозы. А также без него не обойтись на пучинистой почве, которая неравномерно промерзает. В процессе оттаивания это может привести к сдвигу и растрескиванию фундамента. Кроме того, следует спланировать теплую отмостку, если есть планы использовать подвал в хозяйственных целях.

ИзображениеПреимущества и недостатки

Утеплитель отмостки должен быть влагостойким, предотвращать появление и распространение грибковых микроорганизмов и плесени.При этом важна безопасность при работе с ним и его несъедобность для частых обитателей подвалов – представителей отряда грызунов. Важные моменты при выборе материалов для утепления отмостки:

- простота установки;

- устойчивость к перепадам температур;

- практичность;

- пожарная безопасность.

Наиболее подходящим вариантом, отвечающим всем вышеперечисленным критериям, является картон, известный как пенополистирол .Его получают вспениванием жидкого стирола, спеканием ячеистых гранул вместе. Внутри них образуются микропоры с воздухом, что само по себе является отличным теплоизолятором. Пеноплекс отличается от конкурентов целым рядом преимуществ:

высокая влагостойкость;

длительный срок службы – экструдированный пенополистирол в грунте может не терять теплозащитных свойств целое столетие;

низкая степень сжатия, чтобы выдерживать механические нагрузки;

малая относительная масса плит;

устойчивость к отрицательным температурам;

безопасность и экологичность.

Кроме того, утепление отмостки дома пеноплексом предотвращает смещение грунта по отношению к плинтусу , а значит, возможна облицовка основания стены всеми видами материалов.

Поскольку утепление отмостки относится к узаконенным теплотехническим мероприятиям, при планировании его устройства можно будет сэкономить на глубине фундамента, снизив затраты на земляные и бетонные работы.

ImageImageА еще теплая отмостка из экструдированного пенополистирола удешевляет отопление дома в холодное время года.

Какие еще преимущества дает эта опция? Удобный размер и малый вес досок облегчают быстрый монтаж с помощью простейших инструментов . Устройство отмостки пеноплексом вокруг дома доступно даже людям, не имеющим строительного образования и специальных навыков. Пазогребневая система стыковки плит способствует быстрой и максимально плотной укладке.

Из недостатков утеплителя пенополистиролом стоит отметить его горючесть и вероятность интереса к нему со стороны грызунов .

ImageImageНо оба недостатка можно нейтрализовать, если использовать защитные слои в виде негорючих материалов и армирующей сетки, которая будет не по зубам мелким вредителям.

Выбор материала

Оптимально выбирать экструдированный пенополистирол в плитах для утепления отмостки .Выпускаются они разных марок, толщины и размеров. Большинство свойств материала определяется его плотностью: , чем он больше, тем выше прочность, меньшая гигроскопичность, влагопоглощение и воздухопроницаемость . Экструдированный пенополистирол обладает лучшими характеристиками плотности и водостойкости. Размер плит 600х1200 мм при возможной толщине от 30 до 100 мм. При этом листы стандартного пенополистирола имеют толщину 20 мм, а для утепления средней части отмостки предпочтительнее выбирать ЭПП от 50 мм, а для углов от 60 до 120 мм, т.к. в этих зонах всегда максимальное промерзание.

ImageImageКак утеплить своими руками?

Расположение устройства теплоизоляции вокруг здания простое и не требует сложных манипуляций . Результат порадует увеличением теплоизоляции на 20%, а если еще попытаться утеплить подвал, то даже зимой на нижнем этаже температура не будет ниже +10 градусов. Приступать к устройству отмостки необходимо сразу после возведения фундамента и внешних стен.Послойная отмостка состоит из геотекстиля, щебня, мытого песка, утеплителя и облицовочного материала.

ImageImageImageУтеплителем рекомендуется заниматься в теплое время года, что значительно упрощает земляные работы, предшествующие основному процессу.

Обучение

Для начала нужно подготовить основание под отмостку. С помощью колышков и шнура сделайте разбивку периметра рабочей зоны. Ширина отмостки планируется не менее 60 см.В первую очередь этот параметр зависит от размеров свеса кровли. Ширина отмостки должна превышать ее на 30 см и более. Определяя ширину траншеи, следует исходить из габаритов пенопласта. Это уменьшит количество отходов.

Основная сложность при обустройстве отмостки заключается не столько в самом процессе, сколько в самих расчетах, на результат которых влияют два фактора – размер свесов кровли и тип грунта на застраиваемом участке .

На обычном грунте ширина отмостки должна превышать свес карниза на 20-25 см. Если речь идет о доме на разборном грунте, то ширина отмостки планируется не менее 90 см. Необходимо везде соблюдать одинаковое расстояние от внешнего края отмостки до стен дома . Закончив с расчетами, можно приступать к подготовке основания под отмостку.

ImageImageДля завершения подготовительных работ вам понадобится:

лопаты штыково-лопаточные для рытья траншей;

- Тачка строительная

для проведения вывоза грунта;

- Шнур

для маркировки;

строительный уровень для определения желаемого уклона;

труба перфорированная;

материалов в виде глины, песка, щебня, рубероида и геотекстиля в качестве подстилающего слоя.

Правильная разметка канавки имеет первостепенное значение. Предварительно удаляется вся растительность по периметру дома, а колышками определяется контур планируемой конструкции. Их забивают по углам, выдерживая расстояние 2 м.

Закончив с разметкой, займемся траншеей. Рекомендуется углубляться в землю примерно на 40 см, что соответствует 1,5–2 штыкам лопаты .

Затем на дно выемки укладывается глина с 5-сантиметровым слоем, а сверху рубероид, что здесь и определяет роль гидроизоляции. После этих манипуляций траншея засыпается 10-сантиметровым слоем песка, который важно тщательно утрамбовать.

Теперь можно приступить к устройству опалубки.

ImageImageПроще всего собрать из досок, а потом закрепить по разметке по внешнему краю планируемой отмостки.

Геотекстиль необходимо укладывать поверх слоя песка. Таким образом предотвращается его разрушение от воздействия погодных условий и проводится дренаж для отвода воды из конструкции.

На следующем этапе в опалубку укладывается щебень толщиной слоя около 15 см. Его тоже следует утрамбовать. Все выложенные слои выполнены с уклоном 3-5% по отношению к стенам дома .

Рядом с отмосткой потребуется проложить дренажный канал с помощью перфорированной трубы.Его кладут на нижний уровень из щебня, предварительно обернутого геотекстилем.

ImageImageТакой подход защитит его от попадания внутрь частиц почвы и предотвратит засорение.

Технологии

После того, как был проведен монтаж нижележащего слоя, начинается основной этап работ – утепление отмостки пенополистиролом. Для работы вам понадобится:

ImageImageImageПодготовленные плиты пенопласта укладываются на утрамбованный гравий в 2 слоя .Спек изоляционного покрытия не должен иметь сквозных швов. Швы плит первого ряда необходимо закрыть плитами второго ряда. Это необходимо для предотвращения появления в утеплителе так называемых мостиков холода. Промежутки между плитами и стенами заполняются водостойкой пеной.

Затем изоляционное покрытие покрывают армирующей сеткой, полотна которой накладываются на 10 см внахлест. Это продиктовано намерением не допустить смещения сетки в процессе заливки опалубки бетоном.Кроме того, необходимо на пару сантиметров приподнять армирующую сетку над слоем пенопласта, чтобы она оказалась в середине будущего слоя бетона. Для этого в опалубке без бетона под сетку кладут фрагменты утеплителя.

Чтобы в дальнейшем не образовывались трещины на бетонной стяжке утепленной отмостки, на каждые 2-2,5 м, в ней надо будет делать компенсационные швы . Для этого перед заливкой поперек опалубки укладываются ребра виниловой ленты или деревянных досок шириной не более 20 см. Правильнее будет разместить дополнительные деформационные швы в зонах максимальных структурных напряжений .

ImageImageImageПосле частичного застывания раствора доски можно снимать, а образовавшиеся на их месте швы заполнять герметиком. Если вы планируете оставить доски в бетоне, их перед укладкой необходимо покрыть защитным слоем битумной мастики.

Доски, образующие деформационные швы, желательно устанавливать под углом в соответствии с уклоном отмостки … В дальнейшем эти доски будут служить маяками, по которым будет легче разравнивать бетонную смесь с помощью правила .

Заливку бетонного раствора в опалубку следует производить порциями, соответствующими количеству ячеек, образованных поперечно расположенными досками. Толщина бетонного слоя от 5 до 10 см. Большая толщина нежелательна, так как от перепадов температуры в отмостке могут появиться трещины. .

ImageImageImageПосле заливки в начальной стадии затвердевания бетонного состава на поверхность лучше нанести специальный гидроизоляционный состав «Crystallisol W12».

Если по проекту в доме предусмотрен теплый подвал, то подвал и фундамент снаружи также утепляют пенополистиролом. Более того, фундамент принимает на себя основные нагрузки и отвечает за устойчивость здания как одна из основных его составляющих. Для начала необходимо выполнить комплексных гидроизоляционных мероприятий с использованием битумных материалов .

Для отделки готовой отмостки используются различные материалы: клинкер, керамогранит, морилка, натуральный или искусственный камень, булыжник, тротуарная плитка и другие.Оптимальный вариант по соотношению показателей цены и качества – тротуарная плитка.

Таким образом, утепление и гидроизоляция фундамента и отмостки осуществляется без проблем . Это вполне доступное предприятие, особенно если соблюдать схему и соблюдать четкую последовательность этапов и качество их выполнения.

ImageКлассификация строительных материалов по пожарной опасности. Что такое группа горючести Г1 Видео, что такое группа горючести

Пенолекс – это вид теплоизоляционных материалов, представляющий собой экструдированный пенополистирол.

Большинство людей при выборе подходящего утеплителя для дома руководствуются различными характеристиками материала. Многих интересует невысокая цена, некоторые предпочитают простоту монтажа и лишь небольшая часть думает об экологической безопасности и огнестойкости. Каковы характеристики пеноплекса, поддается ли он горению или абсолютно негорючий? Как ни странно, но мнений об этом показателе очень много, поэтому стоит подробнее разобраться в пожарной безопасности пеноплекса.

К какому классу горючести относится Пеноплекс?

Изучаю горючие свойства экструдированного пенополистирола, необходимо учитывать тот факт, что производители выпускают различные марки этого материала. Все они имеют разные характеристики, поэтому существуют разные мнения об их воспламеняемости.

Все строительные материалы по горючести делятся на несколько групп:

- G1 – материалы легковоспламеняющиеся.

- G2 – легковоспламеняющиеся материалы.

- G3 – материалы с нормальной горючестью.

- G4 – материалы с легковоспламеняющимися свойствами.

- НГ – абсолютно негорючие материалы.

Большинство продавцов предпочитают умалчивать о пароизоляционных свойствах пенопласта, так как их основная задача – реализовать их любым способом. Некоторые даже утверждают, что только у них можно купить негорючий экструдированный пенополистирол. Как только вы услышите такое заявление, немедленно уходите.Сегодня негорючего пенопласта просто нет, но его можно отнести к малогорючим строительным материалам.

Опасен ли пеноплекс при пожаре?

Необходимо выяснить, представляет ли экструдированный пенополистирол опасность при пожаре. Раньше все виды пеноплекса относились к группе материалов с нормальной горючестью или легковоспламеняющимися свойствами. Такие материалы помимо горючести выделяли опасные газы, что делало пеноплекс особенно опасным при пожаре.Но в последнее время производители перешли на технологию производства пенопласта класса G1, то есть легковоспламеняющихся. Такие свойства утеплитель получил благодаря добавлению антипирена – вещества, способного повысить стойкость строительных материалов к открытому огню. По словам специалистов, новый пеноплекс не выделяет вредных веществ, он, как и дерево, выделяет только углекислый газ и пары.

Но даже при таких заявлениях производителей покупатели не склонны им верить.Это связано с тем, что по государственным постановлениям экструдированный пенополистирол не может быть легковоспламеняющимся. И все его типы принадлежат к группе G3 или G4.

Подвержен ли пеноплекс горению или нет?

Официальные производители не предоставляют информации об абсолютной негорючести. Есть только упоминание о независимом исследовании, согласно которому пеноплекс стали относить к классу G1. Но в официальных государственных документах таких записей нет.Это вызывает споры, некоторые потребители уверены, что независимая экспертиза заинтересовалась результатом, поэтому утверждение о том, что пеноплекс не выделяет вредных веществ, просто абсурдно.

Но, основываясь на заявлениях обеих сторон, можно сделать вывод, что противники негорючести полистирола просто незнакомы со свойствами антипирена. Конечно, такие вещества не смогут предотвратить возгорание, но они не дадут материалу выгореть.Как это можно объяснить? Это просто. Под непосредственным воздействием пламени пеноплекс загорится, но как только огонь перестанет на него воздействовать, сразу же погаснет. Основываясь на этих характеристиках, пену называют негорючей, так как она сама по себе может стать причиной возгорания.

Если оценить утверждения о том, что пеноплекс выделяет не больше вредных веществ, чем дерево, это выглядит спорным. Поскольку экструдированный пенополистирол является синтетическим материалом, помимо оксида углерода он выделяет другие химические соединения, которые могут вызвать у человека отек легких, тяжелое отравление и даже удушье.

Можно ли назвать Пеноплекс негорючим?

Подведем итог вышесказанному, негорюч ли пеноплекс и безопасен ли он при пожаре?

- Пенополистирол экструдированный классический относится к группе легковоспламеняющихся и нормально горючих материалов.

- Только добавление антипиренов делает пеноплекс легковоспламеняющимся.

- Его нельзя назвать негорючим, так как даже несмотря на высокую огнеупорность, он все же поддается возгоранию под прямым воздействием огня.

- Вещества, выделяющиеся при горении пеноплекса, опасны для человека.

Учитывая все характеристики, специалисты советуют покупать пеноплекс маловоспламеняющийся. Он существенно отличается по цене, но его производительность того стоит. Основное отличие заключается в плотности блоков утеплителя, обработанных пенопластом, пеноплекс более плотный. На рынке строительных материалов представлены изоляционные материалы различных производителей, что дает возможность выбрать оптимальный вариант.

Как правильно выбрать пеноплекс?

Правильная изоляция должна быть направлена на максимальное удержание тепла внутри помещения, в то же время не подвергая его опасности возгорания. Для того, чтобы приобрести нужный вам качественный товар, нужно обращаться только к опытным производителям, имеющим хорошую репутацию на рынке строительных материалов.

После выбора производителя необходимо ознакомиться со всеми сопроводительными документами, в которых будут указаны все государственные нормативы и их соответствие.Вы также можете доверять выводам независимых экспертных организаций, которые часто можно получить у производителей. В наши дни можно найти строительные компании, способные провести небольшой эксперимент, после которого вы убедитесь в огнестойкости материала.

Выход

Главное помнить, что покупка утеплителя, пропитанного антипером, не гарантирует полной пожарной безопасности. Чтобы сохранить все его противопожарные свойства, необходимо учитывать необходимые инструкции по установке и обращению.Чаще всего экструдированный пенополистирол используют для утепления пола, цоколя и фундамента. Категорически запрещено использовать его для утепления стен и фасадов. Именно из-за пожарной опасности этот утеплитель нельзя использовать на всех участках строительства. К счастью, производители постоянно работают над его улучшением, используя различные технологии производства и обрабатывая изоляцию защитными веществами. Вскоре пеноплекс приобретет все необходимые качества для широкого применения в области утепления жилых и производственных помещений.

Самым важным качеством материала, используемого в строительстве, является его горючесть. Горючесть – это свойство материала противостоять воздействию пламени. Таким образом, юридически определены пять групп воспламеняемости. Четыре группы горючих материалов и одна негорючая. В Федеральном законе № 123 они обозначаются сокращениями: G1, G2, G3, G4 и NG. Где NG означает негорючий.

Основным показателем при определении группы горючести того или иного материала является время горения.Чем дольше выдерживает материал, тем ниже группа горючести. Время горения – не единственный показатель. Кроме того, во время испытаний на огнестойкость будет оцениваться взаимодействие материала с пламенем, будет ли оно поддерживать горение и в какой степени.

Группа горючести неразрывно связана с другими параметрами огнестойкости материала, такими как воспламеняемость, выделение токсичных веществ и другие. В совокупности показатели огнестойкости позволяют судить о классе воспламеняемости.То есть группа горючести является одним из показателей присвоения класса горючести, она ему предшествует. Рассмотрим подробнее элементы оценки огнестойкости материала.

Все вещества в природе подразделяются на. Перечислим их:

- Невоспламеняющийся. Это вещества, которые сами по себе не могут гореть на воздухе. Но даже они могут при взаимодействии с другими средами быть источниками образования горючих продуктов. Например, взаимодействуя с кислородом воздуха, друг с другом или с водой.

- Трудно горючие. Трудно горючие строительные материалы могут воспламениться только при воздействии источника возгорания. Дальнейшее их горение, когда источник возгорания перестает действовать, не может происходить самостоятельно, они гаснут.

- Горючие. Горючие (горючие) строительные материалы определяются как способные к воспламенению без постороннего источника возгорания. Более того, они быстро воспламеняются, если такой источник имеется. Материалы этого класса продолжают гореть даже после исчезновения источника возгорания.

В строительстве предпочтительно использовать негорючие материалы, но не все широко используемые строительные технологии могут быть основаны на использовании продуктов, которые могут обладать таким замечательным свойством. Точнее, таких технологий практически нет.

К противопожарным характеристикам строительных материалов также относятся:

- воспламеняемость;

- воспламеняемость;

- способность выделять токсины при нагревании и сжигании;

- Интенсивность дымообразования при высоких температурах.

Группы горючести

Склонность строительных материалов к горению обозначается символами G1, G2, G3 и G4. Этот ряд начинается с группы горючести легковоспламеняющихся веществ, обозначенной символом G1. Ряд заканчивается группой легковоспламеняющихся G4. Между ними находится группа материалов G2 и G3, которые являются умеренно горючими и обычно легковоспламеняющимися. Эти материалы, в том числе и группа трудногорючих Г1, в основном используются в строительных технологиях.

Группа воспламеняемости G1 показывает, что это вещество или материал могут выделять дымовые газы, нагретые до температуры не выше 135 градусов Цельсия, и независимо, без воздействия внешнего воспламенения, не способны гореть (негорючие вещества).

Для полностью негорючих строительных материалов характеристики пожарной безопасности не исследуются и нормативы на них не устанавливаются.

Конечно, группа материалов Г4 тоже находит свое применение, но из-за высокой склонности к возгоранию требует дополнительных мер пожарной безопасности.Примером таких дополнительных мероприятий может быть поэтажное противопожарное перекрытие из стали внутри конструкции вентиляционного фасада, если применялась ветрозащитная мембрана с группой горючести G4, то есть горючая. В этом случае отсечка предназначена для остановки пламени внутри вентиляционного зазора на том же этаже.

Применение в строительстве

Использование материалов при строительстве зданий зависит от степени огнестойкости этих зданий.

Основная классификация строительных конструкций по классам пожарной безопасности выглядит так:

Чтобы определить, какие материалы какой горючести приемлемы при строительстве того или иного объекта, необходимо знать класс пожарной опасности этого объекта и группу горючести используемых строительных материалов.Класс пожарной опасности объекта устанавливается в зависимости от пожарной опасности тех технологических процессов, которые будут происходить в этом здании.

Например, для строительства зданий детских садов, школ, больниц или домов престарелых допускаются только материалы группы горючести НГ.

В пожароопасных зданиях с 3 уровнем огнестойкости, малой пожароопасности К1 и средней пожарной опасности К2 не допускается выполнение наружной облицовки стен и фундаментов из горючих и трудногорючих материалов.

Для навесных стен и светопрозрачных перегородок можно использовать материалы без дополнительных испытаний на пожарную опасность:

- конструкции из негорючих материалов – К0;

- конструкций из материалов группы Г4 – К3.

Любые строительные конструкции не должны распространять скрытое горение. В перегородках стен в местах их соединения не должно быть пустот, отделенных друг от друга сплошными засыпками из горючих материалов.

Подтверждение класса и степени воспламеняемости

Испытание горючести отделочных материалов фасадов. Видео

Похожие статьи

1 Классы воспламеняемости

2 Группы горючести

3 Применение в строительстве

4 Подтверждение класса и степени воспламеняемости

5 Огневые испытания объектов

Классы горючести

Все вещества в природе относятся к классам горючести.Перечислим их:

Невоспламеняющийся. Это вещества, которые сами по себе не могут гореть на воздухе. Но даже они могут при взаимодействии с другими средами быть источниками образования горючих продуктов. Например, взаимодействуя с кислородом воздуха, друг с другом или с водой.

Трудно горючие. Трудно горючие строительные материалы могут воспламениться только при воздействии источника возгорания. Дальнейшее их горение, когда источник возгорания перестает действовать, не может происходить самостоятельно, они гаснут.

Горючие. Горючие (горючие) строительные материалы определяются как способные к воспламенению без постороннего источника возгорания. Более того, они быстро воспламеняются, если такой источник имеется. Материалы этого класса продолжают гореть даже после исчезновения источника возгорания.

группа горючести г1 что это

В строительстве предпочтительно использовать негорючие материалы, но не все широко используемые строительные технологии могут быть основаны на использовании продуктов, которые могут обладать таким замечательным свойством.Точнее, таких технологий практически нет.

К противопожарным характеристикам строительных материалов также относятся:

воспламеняемость;

воспламеняемость;

способность выделять токсины при нагревании и сжигании;

Интенсивность дымообразования при высоких температурах.

Группы горючести

Склонность строительных материалов к горению обозначается символами G1, G2, G3 и G4. Этот ряд начинается с группы горючести легковоспламеняющихся веществ, обозначенной символом G1.Ряд заканчивается группой легковоспламеняющихся G4. Между ними находится группа материалов G2 и G3, которые являются умеренно горючими и обычно легковоспламеняющимися. Эти материалы, в том числе и группа трудногорючих Г1, в основном используются в строительных технологиях.

Группа воспламеняемости G1 показывает, что это вещество или материал могут выделять дымовые газы, нагретые до температуры не выше 135 градусов Цельсия, и независимо, без воздействия внешнего воспламенения, не способны гореть (негорючие вещества).

Для полностью негорючих строительных материалов характеристики пожарной безопасности не исследуются и на них не устанавливаются нормативы.

Конечно, группа материалов G4 тоже находит свое применение, но из-за высокой склонности к горению нужно сначала обработать их специальными противопожарными составами, а затем обработать в сроки, установленные пожарной инспекцией.

Применение в строительстве

Использование материалов при строительстве зданий зависит от степени огнестойкости этих зданий.как получить G1 для материала

Основная классификация строительных конструкций по классам пожарной безопасности выглядит так:

Чтобы определить, какие материалы какой горючести приемлемы при строительстве того или иного объекта, необходимо знать класс пожарной опасности этого объекта и группу горючести используемых строительных материалов. Класс пожарной опасности объекта устанавливается в зависимости от пожарной опасности тех технологических процессов, которые будут происходить в этом здании.

Например, для строительства зданий для детских садов, школ, больниц или домов престарелых, материалы и изоляционные системы допускаются только за пределами класса PO K0. Такие же требования разработаны и для других типов строительных конструкций.

В пожароопасных зданиях с 3 уровнем огнестойкости, малой пожароопасности К1 и средней пожарной опасности К2 не допускается выполнение наружной облицовки стен и фундаментов из горючих и трудногорючих материалов.

Для навесных стен и светопрозрачных перегородок можно использовать материалы без дополнительных испытаний на пожарную опасность:

конструкции из негорючих материалов – К0;

Конструкции из материалов группы Г4 – К3.

Любые строительные конструкции не должны распространять скрытое горение. В перегородках стен в местах их соединения не должно быть пустот, отделенных друг от друга сплошными засыпками из горючих материалов.

Подтверждение класса и степени воспламеняемости

Любой новый материал или система (конструкция) должны быть подтверждены техническим паспортом.Этот сертификат разрешает использование различных материалов в строительных работах с соблюдением правил пожарной безопасности, изложенных в этом документе.

Одна из глав сертификата – это перечень обязательных норм пожарной безопасности для этого материала. Впервые продукция отечественного и зарубежного производства, используемая в строительной технике, требует подтверждения пожарной инспекцией после стандартных испытаний на огнестойкость.

Огнестойкие испытания объектов

Этот метод испытаний проводится для определения огнестойкости строящегося или уже возведенного объекта.Это свойство объекта зависит от пожарной опасности строительных материалов, используемых в строительстве.

Огневые испытания на территории Российской Федерации имеют право проводить такие организации, как МЧС России, НИИ «Опытное», АНО «Пожаудит», НИИ им. Кучеренко и многие другие.

Испытание материалов для отделки фасадов зданий и внутренних элементов проводится в специальной печи.Протокол этих испытаний материалов испытаний на степень воспламеняемости содержит ссылку на заказчика и организацию, уполномоченную проводить испытания на огнестойкость. Также указывается название тестируемой конструкции с комплектом прилагаемой документации.

С учетом метеоусловий во время испытаний указаны результаты, полученные при нагреве и сжигании образцов, использованных при строительстве установки в печи. Также прилагаются фотографии элементов конструкции до и после испытаний.Составляется пожарный протокол, в котором подробно описываются все результаты испытаний.

По результатам испытаний, указанных в акте пожара, и классу пожарной опасности здания заказчику выдается заключение о соответствии объекта требованиям пожарной безопасности.

Воспламеняемость – способность веществ и материалов воспламеняться.

Федеральным законом от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» определены общие требования, определяющие использование строительных и отделочных материалов в зависимости от их показателя воспламеняемости.

Индекс горючести также учитывается при выборе материалов для отделки полов, стен и потолка вдоль путей эвакуации в зданиях.

Сущность метода определения горючести материала заключается в определении параметров воспламеняемости материала при заданных стандартных уровнях воздействия на поверхность испытуемого образца лучистого теплового потока и пламени от источника возгорания.

Параметрами воспламеняемости материала являются критическая поверхностная плотность теплового потока (КППТП) и время воспламенения.

Для классификации материалов по группам горючести используется КППТП (минимальное значение поверхностной плотности теплового потока, при котором происходит устойчивое пламенное горение).

Горючие строительные материалы (по ГОСТ 30244) в зависимости от значения КППТП (минимального значения поверхностной плотности теплового потока, при котором происходит устойчивое пламенное горение) делятся на три группы горючести: В1, B2, B3.

Для проведения испытаний в ФГБУ ГЭУ ФПС ИПЛ по Республике Мордовия необходимо предоставить 15 образцов квадратной формы со стороной 165 мм и отклонением минус 5 мм.Толщина образцов должна быть не более 70 мм. При каждом значении поверхностной плотности теплового потока (ППТП) испытания проводятся на трех образцах.

При изготовлении образцов нельзя обрабатывать открытую поверхность.

Если на открытой поверхности есть гофры, рельеф, тиснение и т. Д. размер выступов (углублений) должен быть не более 5 мм.

Если открытая поверхность не соответствует указанным требованиям, допускается изготовление образцов для испытаний из материала с плоской поверхностью, т.е.е. без гофре, рельефа, тиснения и т. д.

Образцы для стандартных испытаний материалов, применяемых только в качестве отделочных и облицовочных, а также для испытаний лакокрасочных и кровельных материалов, изготавливаются в сочетании с негорючей основой. Способ крепления должен обеспечивать плотный контакт между поверхностями материала и основания.

В качестве негорючего основания следует использовать асбестоцементные листы по ГОСТ 18124 толщиной 10 или 12 мм.

В случаях, когда в конкретной технической документации не предусмотрены условия типовых испытаний, изготавливаются образцы с основанием и крепежными элементами, указанными в технической документации.

Для ламинатов с разными поверхностными слоями изготавливают два набора образцов, чтобы обнажить обе поверхности. В этом случае группа горючести материала устанавливается по наихудшему результату.

Испытание образцов проводится в теплофизической лаборатории на стенде «Горючесть».

Схема установки для определения горючести материалов. 1 – радиационная панель с нагревательным элементом; 2 – передвижная горелка; 3 – вспомогательная стационарная горелка; 4 – кабель питания нагревательного элемента; 5 – кулачок с ограничителем хода для ручного управления подвижной горелкой; 6 – кулачок автоматического управления подвижной горелкой; 7 – приводной ремень; 8 – втулка для подключения подвижной горелки к системе подачи топлива; 9 – монтажная пластина системы зажигания и подвижной системы перемещения горелки; 10 – защитная пластина; 11 – вертикальная опора; 12 – вертикальная направляющая; 13 – подвижная площадка для образца; 14 – основание опорной рамы; 15 – ручное управление; 16 – рычаг с противовесом; 17 – привод к электродвигателю.

Тип установки «Горючесть»

Обработка результатов производится по методике ГОСТ 30402-96. Для каждого испытанного образца регистрируется время воспламенения и следующие дополнительные наблюдения: время и место возгорания; процесс разрушения образца под действием теплового излучения и пламени; плавление, набухание, расслоение, растрескивание, набухание или усадка.

После проведения испытаний и оплаты стоимости испытания сотрудники испытательной пожарной лаборатории составляют отчетную документацию.

Для определения вероятности возникновения пламени первостепенное значение имеет воспламеняемость веществ и различных материалов. Эта характеристика определяет категорию пожарной опасности сооружений, помещений, производств; позволяет правильно выбрать средство для устранения очагов.

Группа горючести всех материальных компонентов объекта определяет успешность тушения пожара, сводит к минимуму вероятность несчастных случаев.

Характеристики различных веществ

Известно, что вещества могут находиться в различных агрегатных состояниях, которые важно учитывать при определении группы воспламеняемости.ГОСТ предусматривает классификацию по количественным показателям.

Если вещество может гореть, то для пожарной безопасности наиболее оптимальная группа воспламеняемости – G1, чем G3 или G4.

Горючесть имеет большое значение для отделочных, теплоизоляционных, строительных материалов. На его основании определяется класс пожарной опасности. Так, гипсокартонные листы имеют группу горючести Г1, каменная вата – НГ (негорючая), а изоляционный пенополистирол относится к группе горючести G4, а применение штукатурки способствует снижению ее пожарной опасности.

Газообразные вещества

При определении класса воспламеняемости газов и жидкостей в стандартах вводится такое понятие, как предел концентрации. По определению, это предельная концентрация газа в смеси с окислителем (например, воздух), при которой пламя может распространяться от точки воспламенения на любое расстояние.

Если такого граничного значения не существует, и газ не может самовозгораться, то он называется негорючим.

Жидкость

Жидкости называют легковоспламеняющимися, если существует температура, при которой они могут воспламениться. Если жидкость перестает гореть при отсутствии внешнего источника нагрева, то ее называют трудногорючей. Негорючие жидкости вообще не воспламеняются в воздушной атмосфере при нормальных условиях.

Некоторые жидкости (ацетон, эфир) могут вспыхивать при температуре 28 ℃ и ниже. Они относятся к категории особо опасных. Легковоспламеняющиеся жидкости при 61 …66 ℃ и выше классифицируются как легковоспламеняющиеся (керосин, уайт-спирит). Испытания проводятся в открытом и закрытом тигле.

цельный

В области строительства наиболее актуальным является определение группы горючести твердых материалов. Предпочтительно использовать вещества группы горючести Г1 или НГ, как наиболее устойчивые к возгоранию.

Классификация

Интенсивность процесса горения и условия его протекания определяют вероятность усиления пожара, взрыва.Исход инцидента зависит от совокупности свойств сырья.

Главное управление

Согласно национальному стандарту пожарной и взрывоопасности вещества и различные материалы из них делятся на следующие группы:

- абсолютно негорючий;

- трудно гореть;

- легковоспламеняющиеся.

Не могут гореть на воздухе, что не исключает взаимодействия с окислителями, друг с другом и с водой.Следовательно, некоторые члены группы представляют опасность пожара при определенных условиях.

Трудно горючие соединения – это те, которые горят при воспламенении на воздухе. Как только источник возгорания устранен, горение прекращается.

Горючие вещества при определенных условиях воспламеняются сами по себе или при наличии источника огня продолжают интенсивно гореть.

Классификация строительных материалов и изделий по воспламеняемости рассматривается в отдельном обновленном стандарте.Национальные строительные нормы и правила учитывают категории всех видов изделий, используемых в работе.

Согласно этой классификации негорючие строительные материалы (НГ) делятся на две группы в зависимости от режима испытаний и значений показателей, полученных в этом случае.

Группа 1 включает изделия, при исследовании которых температура внутри печи увеличивается не более чем на 50 ℃. Уменьшение массы образца не превышает 50%. Пламя вообще не горит, а выделяемое тепло не превышает 2.0 МДж / кг.

Группа 2 НГ включает материалы с одинаковым повышением температуры внутри печи и потерей веса. Разница в том, что пламя горит до 20 секунд, теплота сгорания не должна превышать 3,0 МДж / кг.