Электроизоляционные материалы: виды, марки, свойства, применение

В настоящее время электрохимическая промышленность выпускает огромное количество электроизоляционных материалов. Материалы на основе стекловолокна с добавлением синтетических смол прочно вошли в нашу жизнь. Эти материалы обладают такими свойствами, как влагостойкость и нагревостойкость, высокая электрическая и механическая и прочность.

Наряду с природными электроизоляционными материалами (электрокартон, хлопчатобумажные ленты, асбест, слюда) распространены материалы на основе стекловолокна в сочетании с синтетическими смолами, обладающие, хорошими диэлектрическими свойствами. Например, стекловолокно, применяемое для многих видов изоляции (стеклолакоткань, стеклолента, стекломиканит, стеклотекстолит), имеет высокую влагостойкость, нагревостойкость, прочность на разрыв, химическую стойкость и высокую теплопроводность. Широкое распространение получили синтетические пленки, такие, как лавсан, мелинекс и др.

Представляем наиболее распространенные и применяемые изоляционные материалы.

Непропитанные волокнистые и изоляционные материалы

Электрокартон

Выпускается в нескольких видах. Электрокартон для работы в воздушной среде (марки ЭВТ и ЭВ) толщина (0,1мм—3 мм). Электрокартон для работы в масле (марки ЭМТ и ЭМЦ), толщина (1мм—3 мм). Выпускается как в листах (листовой), так и в рулонах (рольный).

Если электрокартон выпущен в непропитанном виде, то является невлагостойким материалом, и хранят его надо в сухом помещении. Диэлектрическая прочность сухого электрокартона марки ЭВ, который имеет влажность около 8%, равна 8—11 кВ/мм, а марки ЭМТ уже 20—30 кВ/мм.

Изоляционные бумаги

Изготовляется из измельченной древесины хвойных пород и обрабатывается щелочью.

Имеется несколько видов изоляционной бумаги. Это телефонная бумага, кабельная бумага и конденсаторная бумага.

Телефонная бумага. Марка бумаги КТ-05 выпускается толщиной 0,04 — 0,05 мм. Кабельная бумага марки К-120. Ее толщина 0,12 ми она пропитана трансформаторным маслом, имеющим хорошие диэлектрические свойства. Такими же свойствами обладает конденсаторная бумага, только толщина ее гораздо меньше.

Фибра

Изготовляется из бумаги и обрабатывается раствором хлористого цинка. Имеет малую механическую прочность по этому хорошо обрабатывается. Диэлектрическая прочность фибры составляет 5 – 11 кВ/мм. Не стойкая к щелочам и кислотам. Выпускается в виде листов и имеет толщину 0,6— 12 мм. Так же выпускается в виде трубок и круглых стержней. Из фибры делают каркасы катушек, прокладки.

Летероид

Электроизоляционный материал, который представляет собой одну из разновидностей фибры, имеющей малую толщину. Летероид выпускается в виде рулонов и листов и имеет толщину 0,1—0,5 мм.

Хлопчатобумажные ленты

Промышленность выпускает хлопчатобумажные ленты следующих разновидностей: киперную, тафтяную, батистовую и миткалевую. Ленты производятся следующих видов и размеров:

- Киперная лента ЛЭ изготавливается по ГОСТ4514-78 из х/б нити и имеет ширину 10—60 мм, а толщину 0,45 мм, используется в электромонтажных работах, для стягивания кабелей и проводов, для обвязки катушек, обмоток двигателей и трансформаторов;

- Тафтяная лента ЛЭ изготавливается по ГОСТ4514-78 из х/б или шелковой нити и имеет ширину 10-50 мм с шагом 5мм, а толщину 0,25 мм, используется при проведении электромонтажных работ. Похожа на киперную ленту, отличается только плетением нити. По прочностным характеристикам уступает киперной ленте.

- Батистовая лента ЛЭ изготавливается по ГОСТ4514-78 из х/б нити полотняного плетения, имеет ширину 10—20 мм и толщину 0,12-0,16-0,18 мм. Самая тонкая из лент. Может быть заменена тафтяной.

- Миткалевая лента ЛЭ изготавливаются по ГОСТ4514-78, имеет ширину 12—35 мм и толщину 0,22 мм. По физическим свойствам менее прочная, чем киперная, но прочней тафтяной, хотя тоньше их.

Асбестовые материалы

Асбест — природный минерал, который имеет волокнистое строение. Качественным показателем асбеста является его высокая нагревостойкость (300 – 400°С) и низкая теплопроводность. Из асбеста изготавливают материалы в виде листов разной толщины в виде веревок разного диаметра и асбестовых тканей. У асбеста плохие электроизоляционные свойства (диэлектрическая прочность 0,6 – 1,2 кВ/мм). Чаще всего асбест применяют в качестве теплоизолятора. В качестве электроизолятора используется только в низковольтных установках.

Электроизоляционные лакированные ткани

Лакоткани и стеклоткани представляют собой гибкий материал и изготовляют из х/б, стеклянной или шелковой ткани. После этого ткань пропитывают масляно-битумным или масляным лаком или другим изоляционным составом. Они выпускаются рулонами толщиной 0,1—0,3 мм и шириной от 700 до 1000 мм. Марки лакоткани, выпускаемые промышленностью ЛХС, ЛХСМ, ЛХСС, ЛХЧ, ЛШС. Марки стеклоткани ЛСБ, ЛСМ, ЛСЭ, ЛСММ, ЛСК, ЛСКР, ЛСКЛ. Лакоткань шелковую марки ЛШС выпускают также и толщиной 0,08 мм, а ЛШСС может иметь толщину 0,04 мм.

ЛакотканьУ марок лакотканей и стеклотканей аббревиатура в названии расшифровывается следующим образом:

X — хлопчатобумажная;

С — на втором месте — стеклянная;

К — на втором месте — капроновая;

С — на третьем месте — светлая;

К — на третьем месте — кремнийорганическая;

С — на четвертом месте — специальная;

Л — на четвертом месте — липкая;

Ч — черная;

Ш — шелковая;

Б — битумно-маслянноалкидная;

М — маслостойкая;

Р — резиновая;

Э — эскапоновая.

Стеклоткань имеет высокую нагревостойкостью. Марки ЛСКЛ и ЛСК — около 180°С, а марка ЛБС доходит до 130° С. Их электрическая прочность составляет 35 – 40 кВ/мм.

Стеклоткань

СтеклотканьЛакоткань и стеклоткань используются в качестве электро и тепло изоляционных материалов. Чаще всего ими изолируют слои обмоток катушек.

Пленочные материалы

К этим материалам относятся лавсановая пленка,

Их нагревостойкость достигает, а иногда и превосходит 120° С.

Слоистые изоляционные материалы

К слоистым изоляционным материалам относятся текстолит, стеклотекстолит, и гетинакс.

Текстолит

Текстолит представляет собой слоистый изоляционный материал. Изготовлен методом прессованния при 150°С многослойной х/б ткани, пропитанную резольной смолой. По сравнению с другим изоляционным материалом, гетинаксом имеет более высокую механическую прочность, но худшие некоторые характеристики, такие, как влагостойкость и цена. Выпускается в форме цилиндров, стержней, трубок и листов. Имеет две основные марки: А — которая обладает высокой электрической прочностью, и Б — с лучшими механическими свойствами и хорошей влагостойкостью. Текстолит хорошо механически обрабатывается. Из него изготавливаются каркасы катушек, диэлектрические щиты, платы, штанги, прокладки. Благодаря хорошим износостойким свойствам из него делают шестеренки, вкладыши для подшипников.

Стеклотекстолит

Стеклотекстолит изготовляют та же, как и текстолит, только из стеклоткани, пропитанной теплостойкой смолой. Характеристики стеклотекстолита выше, чем у текстолита и гетинакса. Стеклотекстолит имеет высокую электрическую прочность (20 кВ/мм), большую механическую прочность, нагревостойкость (от 180 до 225° С) и влагостойкостью. Но имеет себестоимость выше текстолита.

Гетинакс

Гетинакс изготовляют из прессованной бумаги, пропитанной бакелитовой смолой. Современная промышленность выпускает в виде листов толщиной от 0,4 до 50 мм. Так же гетинакс выпускается в виде стержней различного диаметра. Гетинакс маркируется А, Б, В, Вс. Диэлектрическая прочность гетинакса составляет 20 – 25 кВ/мм и может работать как на воздухе, так и в масле. Гетинакс превосходно обрабатывается как ручным инструментом, так и станками. Из гетинакса могут изготовляться диэлектрические щиты, штанги, прокладки, платы, каркасы катушек и трансформаторов. К недостаткам можно отнести низкую нагревостойкость. При нагреве поверхность гетинакса обугливается и начинает проводить электрический ток.

Слюдяные изоляционные материалы

Слюдяные изоляционные материалы изготавливаются из слюды — минерала кристаллического строения. Слюду расщепляют на отдельные пластинки и склеивают с помощью лака или смолы. Промышленность выпускает несколько видов слюдяных изоляционных материалов. Это мусковит, миканит, флогопит. Мусковит обладает самыми лучшими характеристиками и применяется при изготовлении конденсаторов, прокладок электроприборов. Миканиты бывают гибкие (марки ГФС, ГМС), твердые (марки ПМГ, ПФГ), чаще используются для прокладок и формовочные (мари ФФГ и ФМГ). Миканиты применяются для изготовление каркасов и используются в качестве прокладок и для загильзовки в обмотках электрических машин. Слюдяные изоляционные материалы имеют высокую нагревостойкость порядка 130—180° С, диэлектрическую прочность в пределах 15—20 кВ/мм и отличную влагостойкость.

Из щипаной слюды, наклеенной на ткань или бумагу изготовляют микаленту. Микалента имеет ширину 12—35 мм и толщину 0,08—0,17 мм. Микалента выпускается марками ЛФЧ, ЛМЧ, ЛМС, ЛФС. В конце марки ставят римские цифры I или II. Миколента с цифрой I имеет повышенную электрическую прочность, а с цифрой II -нормальную электрическую прочность.

В настоящее время из за дефицита слюды как сырья и ее дороговизны, часто стали использовать отходы слюды. Из отходов стали изготавливать слюдяную бумагу, слюдиниты, стеклослюдиниты и другие электроизоляционные материалы.

Керамические изоляционные материалы

Фарфор

Фарфор или, так называемая, электротехническая керамика. Обладает такими свойствами, как нагревостойкость ( 150—170°С), диэлектрическая прочность (20—28 кВ/мм), высокая механическая прочность, устойчивость к проникновению воды ( воду не поглощает), устойчив к агрессивным средам, радиационным излучениям. Электротехническая керамика используется в таких отраслях, как электрика, электроника, автоматика и телемеханика, вычислительная техника. Из электротехнического фарфора делают различные изоляторы, изоляционные тяги.

Стеатит

Стеатит это керамический материал. Обладает высокой диэлектрической прочностью (30—50 кВ/мм). Благодаря хорошим диэлектрическим свойствам стеатит применяется для изготовления особо ответственных изоляторов и изоляционных узлов.

electry.ru

Огнеупорные выскоротемпературные материалы «Labara-RUS»

Ассортимент материалов, поставляемых компанией ЛАБАРА-РУС, включает в себя высокотемпературные материалы, инженерную керамику и пассивные противопожарные решения. ЛАБАРА-РУС является поставщиком широкого ассортимента материалов для теплоизоляции, электроизоляции высокотемпературных процессов.

Продукты ЛАБАРА-РУС предлагают экономически эффективные решения для улучшения использования энергии, снижения эксплуатационных затрат, веса материалов и увеличения срока их службы.

Применение высокотемпературных материалов

Высокотемпературные, теплоизоляционные материалы сегодня применяются в различных отраслях промышленности.

Прежде всего, это:

- черная металлургия,

- цветная металлургия,

- химическая промышленность,

- гальваническое производство,

- пищевая промышленность,

- медицина и лабораторное оборудование.

Широкое применение на рынке получили листовые теплоизоляционные материалы серии FIREFLY. Данные листовой материал не содержит асбест и керамические волокна, прменяется в диапазоне температур до 1000 ° С.

Также широкое применение получили детали изготавливаемые из материалов типа SINDANYO и REFRAVER. Это высококачественные цементные плиты с отличными термо и электроизоляционными характеристиками.

Материалы для решения различных производственных задач:

- FireFly 700,

- FireFly 1000,

- FireFly 1125,

- SINDANYO,

- REFRAVER,

- FEROFORM F 57.

* Огнеупорные материалы FIREFLY классифицируются как безопасные в соответствии с нормами ЕС и поэтому могут быть утилизированы на неопасном полигоне – в отличие от продуктов конкурентов, содержащих огнеупорные керамические волокна или асбест.

Теплоизоляционный материал FireFly 700

FIREFLY FF 700 был специально разработан как промышленный материал, который одновременно является прочным и обладает очень низкой усадкой при t 1000° C. Этот материал разработан для применения в следующих областях:

FIREFLY FF 700 был специально разработан как промышленный материал, который одновременно является прочным и обладает очень низкой усадкой при t 1000° C. Этот материал разработан для применения в следующих областях:

- универсальное уплотнение для высокотемпературных процессов,

- элементы термоизоляции,

- электроизоляционные компоненты.

| Характеристики | Ед. изм. | FF 700 |

| Плотность | кг/м3 | 1 000 |

| Рабочая температура, до | °C | 1 000 |

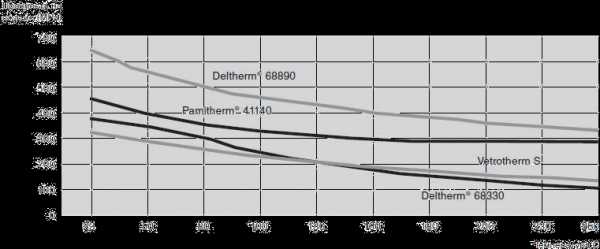

| Коэффициент теплопроводности | Вт/(м х К) | 0,12 |

| Электрическое сопротивление | Ом x 109 / см2 | 7,9 |

| Предел прочности на разрыв | МПа при t 20 °C | 5 |

| Предел прочности при изгибе | МПа при t 20 °C | 7 |

| Напряжение сжатия | % при 21 МПа | 36 |

| Влагосодержание | % | 1 |

| Потери при прокаливании | % | 11 |

FIREFLY FF 700 легко подвергается механической обработке и сочетает в себе низкую плотность с высокой прочностью.

* Огнеупорные материалы FIREFLY классифицируются как безопасные в соответствии с нормами ЕС и поэтому могут быть утилизированы на неопасном полигоне – в отличие от продуктов конкурентов, содержащих огнеупорные керамические волокна (RCF).

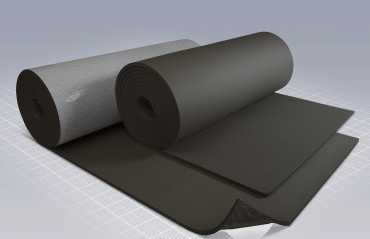

Теплоизоляционный материал FireFly 1000

Гибкий листовой материал FIREFLY Flex FFF 1000. Данный материал был специально разработан как промышленный материал, который одновременно является прочным, гибким и обладает очень низкой усадкой при t 1000°C.

Гибкий листовой материал FIREFLY Flex FFF 1000. Данный материал был специально разработан как промышленный материал, который одновременно является прочным, гибким и обладает очень низкой усадкой при t 1000°C.

Этот материал разработан для применения в следующих областях:

- теплозащитные панели,

- защитные экраны,

- термостойкие прокладки,

- вторичная изоляция.

FIREFLY Flex FFF 1000 легко режется, подвергается механической обработке и сочетает в себе низкую плотность с высокой прочностью.

- Превосходная термоизоляция.

- Не воспламеняющийся.

- Огнеупорность до 1000 °C.

- Устойчив к размачиванию расплавленным металлом.

- Сопротивляемость многим минералам, кислотам, щелочам, растворителям.

- Высокая стабильность параметров.

- Сохраняет гибкость при высокой температуре.

- Не содержит асбеста и керамических волокон, может быть утилизирован как неопасный продукт.

- FIREFLY Flex FFF 1000 поставляется в стандартных листах 1000х1000 мм, толщины от 4 мм до 12 мм.

| Показатель | Ед. изм. | FF1000 |

| Температурный режим до | °C | 1100 |

| Плотность | кг / м3 | 250 |

|

Коэффициент теплопроводности при: t окружающей среды t 200°C t 400°C t 600°C t 800°C |

Вт / мК |

0.038 0.06 0.09 0.11 0.15 |

| Усадка при t 1000 °C в течение 12ч | % | 4 |

| Потери при воспламенении | % | 12 |

| Предел прочности при изгибе | МПа | 8 |

| Сжатие до 50% толщины | Н | 1279 |

| Степень сжатия при усилии в 100Н | % | 20 |

| Цвет | – | Бежевый |

Теплоизоляционный материал FireFly 1125

FIREFLY 1125 был специально разработан как щелочноземельный волокнистый материал. Для решения проблем связанных с эксплуатацией печных роликов при высоких температурах. Данный материал играет роль защитного покрытия препятствуя воздействию высокой температуры на рабочую поверхность ролика.

| Свойства | Ед. измерения | FF 1125 |

| Плотность | Кг/м3 | 800 |

| Сжатие | % при 21МПа | 30 |

| Прочность на изгиб | Мпа при норм. усл | 8 |

| Потери при прокаливании 1000 t °C | % | 12 |

| Линейное сжатие (24 ч) | % при 1000 t °C | 1,8 |

| Рабочая температура | °C | 1300 |

Тепло- и электроизоляционные плиты SINDANYO

SINDANYO был разработан, чтобы решать нестандартные задачи в сложных температурных условиях, где требуется материал повышенной прочности, поддающийся механической обработке.

SINDANYO был разработан, чтобы решать нестандартные задачи в сложных температурных условиях, где требуется материал повышенной прочности, поддающийся механической обработке.

Высококачественные цементные плиты SINDANYO являются и термо-, и электроизоляторами. Более того, эти плиты хорошо поддаются механической обработке, что позволяет изготавливать из них практически любые детали.

TENMAT SINDANYO выпускается в листах размером приблизительно 1245×940 мм. Толщина листа варьируется от 6 до 75 мм.

TENMAT SINDANYO также по запросу заказчика может поставляться по заданным формам в виде готовых изделий.

| Характеристики | Ед. изм. | SINDANYO H91 | SINDANYO L21 |

| Плотность | г/см3 | 1,6 | 1,9 |

| Прочность при сжатии | МПа при комн. t°C | 90 | 95 |

| 24 часа при t 350°C | 38 | – | |

| 24 часа при t 500°C | 31 | – | |

| 24 часа при t 700°C | 29 | – | |

| Прочность при изгибе | МПа при комн. t°C | 30 | 25 |

| 24 часа при t 350°C | 16 | – | |

| 24 часа при t 500°C | 13 | – | |

| 24 часа при t 700°C | 13 | – | |

| Ударная прочность | кДж/мм при комн. t°C | 4 | – |

| 24 часа при t 350°C | 2,4 | – | |

| 24 часа при t 500°C | 2,4 | – | |

| 24 часа при t 700°C | 2,4 | – | |

| Линейное сжатие | % при t 350°C | 0,36 | – |

| Влагопоглощение | % за 24 часа при t 23°C | 15 | 16 |

| Электрическая прочность при t 90°C | кВ/мм, в воздухе | 2,1 | 2 |

| Поверхностный пробой при t 90°C | кВ, в воздухе | 15 | 14 |

| Макс. рабочая t при непрерывной экспруатации | °C | 700 | 250 |

Тепло- и электроизоляционные плиты REFRAVER

Материал REFRAVER – это высококачественная высокопрочная армированная стекловолокном цементная плита с низким водопоглощением и превосходными электрическими свойствами.

Материал REFRAVER – это высококачественная высокопрочная армированная стекловолокном цементная плита с низким водопоглощением и превосходными электрическими свойствами.

Поставляется в листах и трубах.

Размер листов: 864 x 1194 мм, толщиной от 6 мм до 50 мм.

| Характеристики | Ед. измерения | REFRAVER | REFRAVER S |

| Плотность | г/см3 | 1,9 | 1,9 |

| Прочность при сжатии | МПа при комн. t °C | 79 | 79 |

| Прочность при изгибе | МПа при комн. t °C | 37 | 37 |

| Влагопоглощение | % за 24 часа при t 23 °C | 5 | 2 |

| Электрическая прочность | кВ/мм, в воздухе | 1 | 1 |

| Поверхностный пробой | кВ, в воздухе | 11 | 11 |

| Макс. рабочая t при непрерывной эксплуатации | °C | 500 | 500 |

Композиционный материал FEROFORM F57

FEROFORM F57 – это инновационный материал обеспечивающий длительный срок службы роликов.

FEROFORM F57 – это инновационный материал обеспечивающий длительный срок службы роликов.

Ролики, покрытые FEROFORM F57, заменяют старомодные стальные ролики, которые оставляют на поверхности проката грубые дефекты в виде царапин. Также они заменяют ролики с полиуретановым покрытием и позволяют увеличить интервал замены в 3-5 раз.

Учитывая тот факт, что в современной промышленности качество проката имеет решающее значение для его дальнейшего применения в различные рода областях. Производители уделяют этому аспекту максимум внимания и повсеместно пользуются материалом FEROFORM F57 для нанесения его на рабочую поверхность бочки роликов, что позволяет получить качественное, прочное покрытие с высокой термостойкостью.

На данный момент FEROFORM F57 успешно используется крупнейшими производителями металлопроката во всем мире, устраняя необходимость для регулярной остановки, шлифования и очистки производственных линий.

labara.ru

все секреты теплоизоляции высокотемпературных объектов!

Материал может эксплуатироваться в условиях продолжительного воздействия высоких температур и активных химических соединений.

- Современный рынок теплоизоляторов предлагает большой выбор решений применительно к требованиям поставленных задач, объемов финансирования, условий монтажа и последующей эксплуатации. Повышенным спросом пользуются минераловолоконные материалы, в равной мере сочетающие в себе свойства огнеупоров и изоляторов. Верхний температурный предел данной изоляции, составляет больше 1200 градусов. Покрытие обладают эффектом теплоотражения, без последствий переносят многочисленные циклы нагрева и охлаждения.

- Сфера применения высокотемпературных теплоизоляторов распространяется на металлургическую отрасль, машиностроение, энергетику, промышленное и гражданское строительство. При возникновении пожара, термостойкие покрытия и перегородки, способны длительное время противодействовать высоким температурам, предотвращая перемещение огня на соседние помещения и объекты.

Профессиональный интерес эксплуатационников вызывают новые разработки теплоизоляторов, базирующихся на применении материалов с улучшенными параметрами.

В частности, положительно был принят отказ от применения связующих составов, благодаря чему изолятор сохраняет рабочие свойства при нагреве 1200, кратковременно – 1700 градусов.

По мнению специалистов, материалы на основе аморфного, кремнеземного волокна имеют на ближайшее будущее хорошие перспективы. Высокую оценку новые материалы получили от экологов. По соответствию требованиям действующих стандартов, кремнеземные изоляторы выгодно отличаются от традиционных асбестовых и минераловолоконных утеплителей Басвул Руф.

По внешнему виду, новый изолятор представляет собой гибкий, иглопробивной мат, со структурой, выполненной из непрерывного кремнеземного волокна, диаметром до 6 мкм. Материал имеет хорошую совместимость, поэтому может входить в состав огнеупорных композитов.

- Свойства высокотемпературного изолятора дополняются эффективным шумопоглощением, что позволяет использовать его в звукоизолирующих технологиях.

- Для поглощения шумового фона, частотой 125-2000 Гц, коэффициент поглощения варьируется в пределах 0,16-о,60.

- Это достаточно высокий показатель, позволяющий успешно решать проблемы звукоизоляции на промышленных и гражданских объектах.

Во многих загородных домах обустраиваются камины. Это достаточно высокотемпературные устройства, пожарная опасность которых повышается при неправильном расположении и недостаточной теплоизоляции дымохода. Эта конструкция проходит через потолочное перекрытие и кровлю, в местах сопряжения с этими элементами дома не допускается более или менее значительный перегрев.

К каминной термоизоляции, кроме огнестойкости, долговечности, сохранения рабочих свойств, при эксплуатации в экстремальных условиях, добавляется еще одно важное требование, это экологичность. В составе изоляции не должно быть полимерных связующих компонентов, которые при нагревании могут выделять в окружающую среду фенольные и формальдегидные соединения.

Практически всем требованиям каминной теплоизоляции, соответствуют минераловатные материалы, сохраняющие работоспособность при нагреве до 1000 градусов. Это базальтовая минеральная вата, кремний-кальциевые панели, которые одновременно могут служить облицовкой, и, в ряде случаев, стекловолоконные изоляторы, термостойкость которых существенно ниже. Эти материалы эффективны и долговечны, в то же время, их стоимость доступна для масштабных теплоизоляционных работ.e-uteplitel.ru

“ЛУКАР-ВТИ” высокотемпературная теплоизоляция

Описание

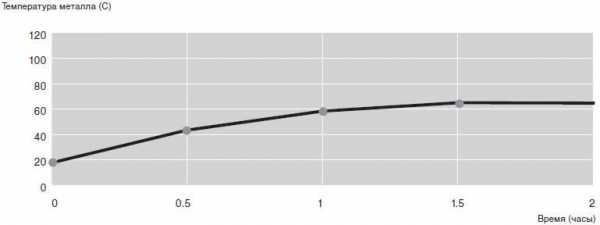

Высокотемпературная изоляция “ЛУКАР-ВТИ” – новейшая разработка российских ученых, представляет собой двухкомпонентный состав серого цвета предназначенный для теплоизоляции поверхностей. Применяется для теплоизоляции металлических конструкций, работающих в непрерывном режиме при температурах до +400°C. Прекрасно держит высокую температуру, имеет очень низкий коэффициент теплопроводности, не гидроскопичен, а соответственно практически не имеет тепловые потери на протяжении всего срока эксплуатации. Обладает отличной адгезией к металлическим поверхностям, повышенной коррозионной стойкостью и защитой металлических поверхностей от воздействия коррозии. Не токсичен, не горит и не поддерживает горение. Экологически безопасный. За счет собственного малого удельного веса практически не утяжеляет конструкцию. Отверждение происходит за счет влаги воздуха. При соблюдении всех мер безопасности может наноситься на горячую поверхность. Для упрочнения поверхности изоляции рекомендуется нанесение полиуретанового лака.

| Цвет состава | серый |

| Цвет изоляции | серый, черный, зеленый, красный, синий, желтый, белый |

| Плотность изоляции после высыхания | 400 кг/м³ |

| Теплопроводность | 0,025Вт/мК |

| Теплостойкость | 400°C |

| Время высыхания состава до потери текучести | 3 часа |

| Рекомендуемая толщина наносимого слоя | 10 мм |

| Живучесть материала после смешивания компонентов | 2 часа |

Область применения

“ЛУКАР-ВТИ” рекомендуется применять для теплоизоляции и защиты металлических поверхностей, работающих в особо жестких температурных режимах от -50°C до +400°C: Теплопроводы, Газоходы, Паропроводы низкого давления, Детали энергетического оборудования, Турбины.

Преимущества

- Единственный материал, который наносится на поверхности нагретые до температуры +400°C, являющийся альтернативой минераловатным и базальтовым утеплителям и в отличие от перечисленных теплоизоляторов не теряющий своих теплоизоляционных свойств и не утяжеляющий конструкцию в течение всего срока эксплуатации;

- Возможность проведения теплоизоляционных работ непосредственно на трубопроводе во время его эксплуатации;

- Допускается нанесение теплоизоляции без отключения подачи теплоносителя;

- Удобство монтажа теплоизоляции.

Снижение в несколько раз финансовых затрат на производство теплоизоляционных работ по сравнению с монтажом других видов утеплителей: за счет собственной хорошей адгезии не требуется дополнительный крепеж; Высокая скорость нанесения утеплителя.

Рекомендации по применению

Поставляемый материал является двухупаковочным на основе силикатных соединений. Поставляется компонентами А и Б в металлической таре от 50 до 200 л. По согласованию с Заказчиком при кратковременном хранении может поставляться в однокомпонентном виде.

Поверхность под изоляцию должна быть очищена от ржавчины, обезжирена и обеспылена.

Внимание: Перед применением компоненты изоляции тщательно перемешиваются, объем замеса должен быть не более чем на 1,5 часа работы. На покрываемую поверхность изоляция наносится по технологии производства штукатурных работ. В основном наносится один слой изоляции. При необходимости нанесения нескольких слоев выдержка между нанесением последующих слоев должна быть не менее 1,5 часов. Время высыхания составляет 24 часа при 20°C. После отверждения изоляция не деформируется, дополнительную устойчивость к механическим и атмосферным воздействиям приобретает через 7 суток. После окончания работ с “ЛУКАР-ВТИ” инструмент промывается ацетоном.

Меры предосторожности и условия хранения

Компонент А до отверждения имеет в своем составе жидкие органические растворители, поэтому при работе с материалом следует работать в средствах защиты и соблюдать все меры предосторожности. Запрещается проводить работы вблизи открытого огня! Хранить в герметично закрытой таре в хорошо проветриваемом помещении, оборудованном средствами пожаротушения. Срок хранения компонентов 12 месяцев.

www.armohim.ru

Высокотемпературная изоляция – Мировой рынок будет расти!

Высокотемпературная изоляция!Как ожидается, мировой рынок высокотемпературной изоляции к 2020 году достигнет оборота более чем в 5 миллиардов долларов. Такие данные были получены на основе исследований, проведенных “Grand View Research”. Возрастающая потребность сохранения энергии в различных отраслях промышленности, станет одним из ведущих факторов для развития данного рынка. Кроме того строгие правила, которые были наложены на производителей металла и цемента, а так же нефтяные и газовые компании, с целью сократить выброс парниковых газов, тоже будут способствовать росту рынка высокотемпературной изоляции.

Высокотемпературная изоляция!Как ожидается, мировой рынок высокотемпературной изоляции к 2020 году достигнет оборота более чем в 5 миллиардов долларов. Такие данные были получены на основе исследований, проведенных “Grand View Research”. Возрастающая потребность сохранения энергии в различных отраслях промышленности, станет одним из ведущих факторов для развития данного рынка. Кроме того строгие правила, которые были наложены на производителей металла и цемента, а так же нефтяные и газовые компании, с целью сократить выброс парниковых газов, тоже будут способствовать росту рынка высокотемпературной изоляции.

Однако риск для здоровья, связанный с содержанием канцерогена в высокотемпературной изоляции, является одним из ключевых вопросов для производителей данной продукции. Для того, что бы уменьшить применение синтетических изоляционных материалов, индустрия решила сделать акцент на разработке альтернативных материалов, на биологической основе.

На данный момент, основным покупателем высокотемпературных изоляционных материалов, являются представители нефтехимической отрасли, они приобретают более 30% данной продукции. Растущий спрос на различные первичные и вторичные нефтепродукты, в сочетании с необходимостью экономии энергии, поспособствовал спросу высокотемпературных изоляционных материалов (HTI) в нефтехимической промышленности. Ожидается, что спрос на HTI материалы в нефтехимической промышленности вырастет к 2020 году почти на 9%.

Крупнейшими в мире компаниями по производству высокотемпературной изоляции, являются “Thermal Ceramics” и “Unifax”, которые выпускают почти треть от общего объема продукции. Так же в число лидеров в данной сфере, входят такие компании как “ISOLITE”, “ProMat”, “SAFFIL”, “Zircar” и “Skamol”.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter

mplast.by

Высокотемпературная экранная теплоизоляция

Изобретение относится к теплотехнике и может быть использовано для теплоизоляции, например, высокотемпературных аккумуляторных батарей, применяемых в космических установках. Техническим результатом изобретения является создание высокотемпературной экранной теплоизоляции, обладающей высокими эффективностью и ресурсом при минимальной массе и габаритах. В изоляции, содержащей гофрированные и фольговые экраны, гофрированные экраны выполнены толщиной 50-500 мкм с высотой гофр 0,1-3 мм, между гофрированными экранами в полостях между гофрами расположено не менее двух слоев фольговых экранов толщиной 10-50 мкм. 2 з.п. ф-лы, 2 ил.

Изобретение относится к теплотехнике и может быть использовано для теплоизоляции, например, высокотемпературных аккумуляторных батарей, применяемых в космических установках.

Корпуса батарей такого типа, применяемых в системах с непостоянным первичным источником энергии (например, в космических установках с многократным переходом с солнечного участка орбиты в ее теневой участок), должны позволять поддерживать необходимую температуру внутри рабочего объема при многократном прекращении теплоподвода к аккумулятору и последующем его возобновлении. Как показывают расчетно-экспериментальные исследования, при использовании недостаточно эффективной теплоизоляции ее объем может занимать до 50…80% объема батареи, а вес достигать 50% веса аккумуляторов, что неприемлемо для двигательных и энергетических установок, используемых в космосе. Наряду с необходимостью минимизировать вес и объем, к тепловой изоляции предъявляются также требования обеспечения длительного ресурса.

Известна тепловая изоляция, используемая для футеровки нагревательных печей до 1530°С. Она состоит из гофрированных листов керамики (например, Al2О3) толщиной 0,76 мм с размером сот 2.5-6 мм и обладает низкой кондуктивной теплопроводностью («Высокотемпературные теплоизоляционные материалы» С.М.Кац, «Металлургия», 1981 г., стр.221).

Недостатками этой изоляции являются большой вес и низкая по сравнению с металлическими экранами отражательная способность. Кроме того, хрупкость керамических листов может приводить к их разрушению при термоциклической нагрузке.

Известна многоэкранная тепловая изоляция, содержащая фольговые экраны, выполненные из твердых растворов карбидов тугоплавких металлов с разделителями в виде частиц с пирографитовым покрытием (см. авт. свид. СССР №595580, заявл. 12.04.76, опубл. 28.02.78, МКИ H 01 J 35/10).

Однако при эксплуатации такой изоляции (толщина фольговых экранов составляет 10-15 мкм) возникает проблема «схлопывания» изоляции, то есть экраны прилипают друг к другу, а также самопроизвольно гофрируются при термоциклировании, что увеличивает площадь контактного теплообмена между ними и, как следствие, приводит к уменьшению эффективности тепловой экранной изоляции.

Задачей авторов является создание высокотемпературной экранной теплоизоляции, обладающей высокими эффективностью и ресурсом при минимальной массе и габаритах.

Для решения поставленной задачи авторы предлагают в высокотемпературной экранной теплоизоляции, содержащей гофрированные и фольговые экраны, гофрированные экраны выполнять толщиной 50-500 мкм с высотой гофров 0,1-3 мм, между гофрированными экранами, в полостях между гофрами, располагать не менее двух слоев фольговых экранов толщиной 10-50 мкм. Фольговые экраны можно выполнять рифлеными. Гофры на соседних экранах могут быть смещены и/или разориентированы относительно друг друга.

Использование для экранной изоляции объединения гофрированных и фольговых экранов позволяет получить ряд преимуществ по сравнению с известными техническими решениями. Выполнение тепловых экранов гофрированными существенно повышает их жесткость, что обеспечивает пакету изоляции высокий ресурс и затрудняет возможность «схлопывания» гофрированных экранов (гофрированные экраны деформируются с сохранением формы). Кроме того, как показали расчетно-экспериментальные исследования авторов, при разогреве изоляционного пакета гофрированные экраны раздвигаются за счет удлинения гофров, тем самым расширяя область расположения фольговых экранов, исключая или значительно уменьшая их формоизменение, приводящее к контакту друг с другом. Поэтому при эксплуатации предлагаемого пакета экранов во время разогрева фольговые экраны, дистанционированные друг от друга в исходном состоянии (например, как в прототипе), находятся в лучших условиях, чем при комнатной температуре, что обеспечивает их дистанционирование друг от друга при термоциклировании.

Гофрированные экраны при термоциклировании пакета изоляции (например, при перемещении космического аппарата из теневого участка на солнечный и наоборот) деформируются в упругой области (без появления пластических деформаций). Это обеспечивает длительный ресурс высокотемпературной теплоизоляции.

При выполнении гофрированных экранов толщиной менее 50 мкм их жесткости недостаточно для сопротивления сжатию пакета экранов при его разогреве, а выполнение гофрированных экранов толщиной более 500 мкм приводит к существенному повышению массы экранов.

Эффект раздвижения соседних гофрированных экранов за счет удлинения гофров позволяет размещать между гофрированными экранами фольговые экраны небольшой толщины для снижения общей массы изоляции. Расположение фольговых экранов в полостях между гофрами позволяет избегать контакта фольговых экранов между собой в местах возможного соприкосновения соседних гофрированных экранов. Расположение менее двух слоев фольговых экранов между гофрированными не приводит к существенному повышению эффективности теплоизоляции, так как при высокой температуре (более 1000°С) для эффективной работы тепловой изоляции требуется большее количество (более 50) экранов.

Выполнение фольговых экранов толщиной менее 10 мкм технологически сложно, а также может привести к их разрушению при термоциклических нагрузках в процессе эксплуатации, при толщине фольговых экранов более 50 мкм существенно возрастает масса теплоизоляции.

При высоте гофров менее 0,1 мм расстояние между соседними гофрированными экранами не достаточно для размещения не менее двух слоев фольговых экранов, кроме того, при такой высоте гофров их удлинение при разогреве изоляции не компенсирует сближение соседних экранов из-за разницы их температур. Выполнение высоты гофров более 3 мм приводит к существенному увеличению объема теплоизоляции и, кроме того, сложно в технологическом изготовлении.

Выполнение фольговых экранов рифлеными, например, имеющими локальные сферические выпуклости (пуклевки), позволяет дистанционировать фольговые экраны друг от друга, уменьшая теплопроводность пакета изоляции.

Смещение и/или разориентация гофров соседних гофрированных экранов относительно друг друга позволяет уменьшить площадь теплового контакта между ними, тем самым повышая контактное сопротивление и, соответственно, увеличивая эффективность теплоизоляции.

На фиг.1 и 2 представлена высокотемпературная экранная тепловая изоляция, содержащая 1 – гофрированные экраны, 2 – фольговые экраны.

Пример конкретного исполнения

Высокотемпературную экранно-вакуумную тепловую изоляцию (ЭВТИ) для графитового теплового аккумулятора изготавливали из 15 цилиндрических гофрированных молибденовых экранов. Радиус наружного молибденового экрана составлял 200 мм, толщина гофрированных экранов – 50 мкм, высота гофр – 0,5 мм. Между гофрированными экранами в полостях между гофрами (расстояние между гофрами составляет 10 мм) располагали по 6 фольговых молибденовых экранов толщиной 20 мкм. Как показал анализ расчетно-экспериментальных исследований, при разогреве теплового аккумулятора до 1800°С смещение соседних гофрированных экранов за счет перепада температур между экранами не превышает 140 мкм, а их удаление друг от друга за счет удлинения гофров составляет не менее 155 мкм, что обеспечивает сохранение работоспособности ЭВТИ при термоциклировании.

Изготовленный таким образом пакет ЭВТИ позволяет снижать температуру с внешнего до внутреннего экрана на 800°С и применять известную ЭВТИ, работоспособную до 1000°С, для расположения снаружи экранов высокотемпературной ЭВТИ.

Данный пример не исчерпывает все возможные применения предлагаемого изобретения. Материал экранов может быть, например, керамическим, пакет экранов в зависимости от назначения теплоизоляции может быть изготовлен как в вакуумном варианте, так и с инертным газовым заполнителем.

1. Высокотемпературная экранная теплоизоляция, отличающаяся тем, что содержит гофрированные и фольговые экраны, при этом гофрированные экраны выполнены толщиной 50-500 мкм с высотой гофр 0,1-3 мм, между гофрированными экранами в полостях между гофрами расположено не менее двух слоев фольговых экранов толщиной 10-50 мкм.

2. Высокотемпературная тепловая изоляция по п.1, отличающаяся тем, что фольговые экраны выполнены рифлеными.

3. Высокотемпературная тепловая изоляция по п.1, отличающаяся тем, что гофры, расположенные на соседних гофрированных экранах, смещены и/или разориентированы относительно друг друга.

www.findpatent.ru

Высокотемпературная изоляция

Высокотемпературная теплоизоляция – способ защиты различных объектов, конструкций, оборудования от воздействия высоких температур.

Создание эффективных и экологически безопасных теплоизоляционных материалов – одна из важнейших задач современной строительной острасли.

По статистике, недостаточная теплоизоляция жилых и промышленных зданий приводит к потере до 45 процентов энергоресурсов в год, а к наиболее тяжелым последствиям приводят, конечно, пожары.

Вполне логично, что новые разработки в области высокотемпературной изоляции вызывают повышенный интерес ученых и практиков.

Чаще всего речь идет о высокотемпературной изоляции промышленного оборудования, трубопроводов, агрегатов газовых и паровых котельных, систем отопления и горячего водоснабжения, а также нефтепроводов и газопроводов. Материалы, используемые для высокотемпературной изоляции, имеют особый химический состав, позволяющий изолировать конструкции от контакта с агрессивными средами.Основное свойство таких теплоизоляционных материалов – температуростойкость.

Нетканые углеродные волокна являются современным и широко применяемым материалом для высокотемпературной изоляции. Из графитового волокна, к примеру, производят графитовый войлок, который служит для высокотемпературной изоляции самых разных объектов.

В настоящее время теплоизоляционные материалы изготавливают из очень тонких волокон различных материалов. Получают сверхтонкие волокна различными способами, например, центрифугированием, методом вытягивания. Связующие вещества добавляются непосредственно в процессе получения, а высокотемпературная изоляция связующих веществ не требует. Количество связующего материала варьируется в зависимости от требуемой прочности будущего изделия.

Эффективность волокнистой теплоизоляции основывается на удержании большого объема воздуха. Именно воздух, который составляет 98% от массы изделия. Располагаются волокна в самых различных направлениях. Выделяют продольное, поперечное и смешанное расположение волокон. Для теплоизоляции наиболее эффективно смешанное расположение волокон.

Существуют определенные особенности волокнистой теплоизоляции. На теплопроводность изоляционного материала сильно влияет процент влажности в его толще. При попадании влаги в толщину теплоизолирующего слоя значительно снижаются ее функции. Таким образом, высокотемпературная изоляция должна быть ограждена от намокания, что значительно повысит ее эффективность и снизит потери тепла.

Одним из видов волокна, применяемого в изготовлении высокотемпературной изоляции, являются углеродные волокна. Получают их термообработкой исходных волокон химических и природных. Процесс получения волокон включает в себя несколько этапов. Сначала проходит формирование исходных волокон. Затем производится их подготовительная обработка, в результате которой меняется химическая структура волокна, вводятся вещества регулирующие процесс пиролиза.

Термическая обработка ведется в две стадии. Первая стадия – это низкотемпературный пиролиз, проводящийся при температуре 400 С, в результате удаляются продукты деструкции и образуются циклические структуры. После этого следуют две стадии высокотемпературной обработки. Карбонизация, которая проводится при температуре от 800 до 1500 С, и графитизация, проходящая при 1500 – 3000 С. В этих процессах происходит удаление летучих веществ и создаются полимеры с особой структурной упорядоченностью. От выбора процесса получения зависит химический состав, которым обладают углеродные волокна. Поскольку готовые углеродные волокна очень хрупки, то ткани и прочие изделия изготавливаются из исходных волокон, а затем подвергаются обработке.

Композитные материалы с углеродными волокнами обладают многими особыми свойствами. Во-первых, это исключительная устойчивость к высоким температурам, в инертных средах до 3000 С, на воздухе снижается до 450 С. За счет этого углеродные композитные материалы используют для высокотемпературной изоляции.

Во-вторых, они имеют поразительную прочность 3,6 Гн/м в кВ, при этом материал очень легкий. Углеродные волокна отличные сорбенты, в чем превосходят все жаростойкие материалы.

Основываясь на свойствах композитных материалов с углеродным волокном, их часто используют для фильтрации агрессивных сред и очистки различных газов. Используются они также для изготовления защитных костюмов, которые обладают особой устойчивостью.

Углеродное волокно применяется в качестве наполнителя для армирования различных видов пластиков, в результате получается усиление теплозащитных и химическистойких свойств. Нетканые материалы из углеродных волокон служат высокотемпературной изоляцией для многих технологических установок, возможно трубопроводов. В этом случае используется весь комплекс свойств углеродных волокон.

Изготовим изделия из графита различных марок любой сложности по чертежам Заказчика. Изделия из углеродных композиционных материалов УУКМ. Графит измельченный заданной фракции, пеллеты для науглераживания, лодочки из графита, тигли, блоки футеровочные графитированные. Графит литейный ГЛ, тигли, кристаллизаторы, непрерывное литье, графит ГМЗ, графит АРВ, графит МПГ, графит АГ, графит ГЭ, графит антифрикционный, графит электродный, измельченный графит, графит изостатический, графит силицированный, лодочки из графита, тигли для плавки в индукционных печах, блоки футеровочные графитированные, терморасширенный графит, графит СГ. Торцевые уплотнения для насосов из графита по чертежам заказчика.

По вопросу приобретения обращайтесь в ООО ПКФ «Гармония».

Тел.: +38(061)2773846, email: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

www.garmony.com.ua