Перлитная структура в стали

Перлитная структура получила свое название от того, что после травленная она имеет под микроскопом перламутровый блеск.

В перлитном интервале превращения аустенита образуется перлитная структура — механическая смесь пластин феррита и цементита. Скорость, с которой формируются зародыши перлитной кристаллизации, зависит от переохлаждения аустенита по отношению в равновесной температуре образования цементита. Это переохлаждение возрастает с понижением температуры. Рост островков перлитной структуры зависит в основном от скорости диффузии атомов углерода и железа. Другими решающими факторами являются степень переохлаждения и выигрыш в свободной энергии при образовании феррита.

Механизмы образования перлитной структуры

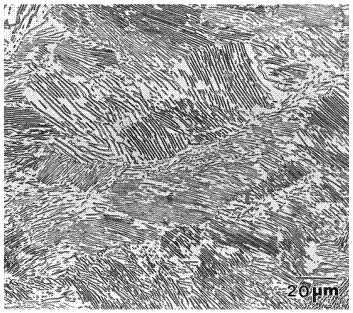

Островки перлита растут не только за счет образования новых пластин, но и за счет роста старых пластин во всех направлениях. Карбидные пластины растут быстрее, чем ферритные. Процесс, однако, начинается с образования ферритных зародышей. Механизм формирования перлитной структуры до сих пор до конца не понят. Классический перлит – это множество так называемых перлитных колоний, которые состоят из чередующихся параллельных пластин феррита и цементита (рисунок 1).

Рисунок 1 — Эвтектоидный перлит

Рисунок 1 — Эвтектоидный перлит

Перлитные зародыши возникают преимущественно в дефектных областях кристаллической решетки: на границах зерен, на нерастворимых карбидах или неметаллических включениях.

Межпластиночное расстояние в перлите

Важнейшей характеристикой перлита является расстояние между его пластинами – межпластиночное расстояние (рисунок 2). С уменьшением этого расстояния прочностные свойства стали возрастают.

Рисунок 2 — Межпластиночное расстояние в перлите

Рисунок 2 — Межпластиночное расстояние в перлите

(темные пластины — цементит, светлые пластины — феррит)

Скорость образования центров кристаллизации цементита и феррита в перлитном интервале температур возрастает со снижением температуры. При этом межпластиночное расстояние уменьшается, а дисперсность структуры возрастает.

У эвтектоидной стали перлитное превращение происходит при ее охлаждении до температуры от 700 до 600 ˚С. В этом случае межпластиночное расстояние составляет 0,5-1,0 мкм.

Распад аустенита в интервале температур от 600 до 500 ˚С обеспечивает межпластиночное расстояние от 0,4 до 0,2 мкм. В этом случае эвтектоид, часто его называют квазиэвтектоид, представляет собой более дисперсную структуру.

Когда аустенит распадается в интервале температур от 600 до 500 ˚С возникает чрезвычайно дисперсная перлитная структура с межпластиночным расстоянием около 0,1 мкм.

Размеры перлитных колоний

Важной характеристикой перлита, которая влияет на свойства сталей, является размер перлитной колонии (рисунок 3). Колония — это группа пластин цементита и феррита, которые совместно, кооперативно росли в аустените до столкновения с другими колониями.

Уменьшение размера перлитной колонии сопровождается ростом ударной прочности сталей и снижением их хрупкости.

Повышение прочности к хрупкому разрушению перлита достигается путем сфероидизации цементитных пластин. Эта сфероидизация может достигаться путем деформации перлита с последующим нагревом и выдержкой при температуре вблизи точки Ас1. Другой метод, который обеспечивает относительно высокую прочность и пластичность перлита, заключается в деформации перлита во время перлитного превращения. Это приводит к образованию полигональной структуры и сфероидизации цементита.

Абнормальная и нормальная структуры перлита

Эвтектоидное превращение, которое сопровождается не перлитным, а разделенным формированием фаз, называют абнормальным. В нормальном эвтектоидном превращении феррит и перлит растут кооперативно в виде колоний с регулярным чередованием двух фаз. В случае абнормального превращения грубая смесь феррита и цементита не имеет свойств перлитной структуры. При реальном эвтектоидном превращении механизм превращения может меняться от абнормального к нормальному. Поэтому при быстром охлаждении и соответственно большом переохлаждении аустенита абнормальное превращение может быть полностью подавлено.

Перлитная структура в доэвтектоидной стали

К доэвтектоидным сталям относят стали с содержанием углерода менее 0,8 % углерода. Иначе их называют малоуглеродистыми сталями. В доэвтектоидных сталях при охлаждении ниже температуры А3 в первую очередь образуется избыточный феррит, а затем ниже температуры А1 – перлитная структура. Этот феррит может быть в двух формах: компактные равноосные зерна и ориентированные видманштетные пластины (рисунок 4).

Рисунок 4 — Видманштеттова стуктура в доэвтектоидной стали

Рисунок 4 — Видманштеттова стуктура в доэвтектоидной стали

Компактные выделения доэвтектоидного феррита возникают преимущественно на границах аустенитных зерен, тогда как видманштетный феррит формируется внутри зерен. Видманштетов феррит наблюдается только в сталях с содержанием углерода менее 0,4 % и крупными аустенитными зернами. Когда размеры аустенитных зерен уменьшаются, доля феррита в форме равноосных зерен увеличивается. Видманштетов феррит образуется в температурном интервале от точки А

Перлитная структура в заэвтектоидной стали

К заэвтектоидным относят сплавы с содержанием углерода от 0,8 до 2,0 %. Часто их называют высокоуглеродистыми сталями. В отличие от доэвтектоидных в заэвтектоидных сталях при их охлаждении первым выделяется не избыточный феррит, а избыточный цементит. Затем в результате уменьшения содержания углерода в аустенита близкой к эвтектоидному и снижения температуры ниже точки А1 происходит формирование перлитной структуры. Таким образом, структура заэвтектоидной стали состоит из перлита и вторичного цементита (рисунок 5).

(виден избыточный (вторичный) цементит по границам бывших аустенитных зерен)

Стальные колесные диски

steel-guide.ru

Феррито-перлитная структура стали

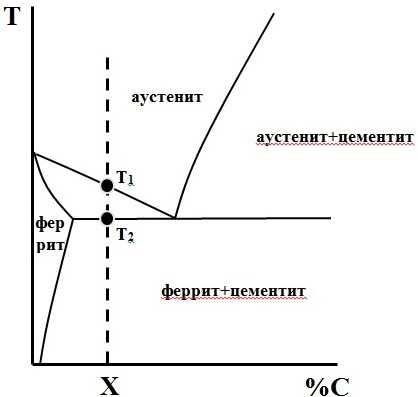

Структура феррит с перлитом является наиболее распространенной среди углеродистых доэвтектоидных сталей. Она характерна практически для всех конструкционных сталей. Для того, чтобы описать данную структуру нужно обратиться к диаграмме железо-углерод и дать несколько определений.

Феррит, как мы видим из основной диаграммы металловеда, – это твердый раствор углерода в ОЦК-железе. Перлит – это пластинчатая мелкодисперсная смесь феррита с карбидом двухвалентного железа (цементитом Fe3C). Эти две фазовые составлюящие образуют мелкодисперсную смесь, в которой эти фазы не различимы одна от другой при помощи оптики, поэтому их объединили в одну структурную составляющую – перлит. Феррит в перлите имеет избыточную, а не вторичную природу, то есть он появился в процессе полиморфного превращения, а не из-за изменения растворимости.

Феррито-перлитная структура – это структура, образованная в результате равновесного распада аустенита в углеродистых сталях с содержанием углерода менее 0,8%. Для примера рассмотрим участок диаграммы “железо-углерод” и медленное охлаждение сплава состава X. Под медленной я подразумеваю такую скорость охлаждения, при которой возможна диффузия всех атомов, участвующих в превращении. При температуре Т1 из аустенита начинают выделяться первые кристаллы феррита, образование зародышей новых зерен происходит на границах исходных аустенитных.  При температуре Т2 половина (так как отрезок примерно равен отрезку, тут работает «правило рычага») аустенита уже превратилась в феррит, а аустенит, оставшийся, превращается в перлит в результате эвтектоидного превращения.

При температуре Т2 половина (так как отрезок примерно равен отрезку, тут работает «правило рычага») аустенита уже превратилась в феррит, а аустенит, оставшийся, превращается в перлит в результате эвтектоидного превращения.

Как вы поняли, что исходя из «правила рычага», соотношение феррита и перлита определяется количеством углерода в стали. При содержании углерода в стали менее 0,025% структура будет представлена только ферритом, а при 0,8% только перлитом, про эти частные случаи мы поговорим отдельно в следующих статьях.

Изображение феррито-перлитной струкутры можно посмотреть по ссылке.

<<<предыдущая статья следующая статья>>>

metall-expertiza.ru

Структура – перлит – Большая Энциклопедия Нефти и Газа, статья, страница 1

Структура – перлит

Cтраница 1

Структура перлита образуется в результате очень медленного охлаждения сплава вместе с печью и является у эвтектоидных сталей конечной структурой распада аустенита; у доэвтектоидных сталей конечной структурой будет грубая смесь феррита и перлита; у за-эвтектоидных сталей – смесь перлита и цементита. [1]

Структура перлита образуется в результате медленного охлаждения сплава вместе с печью и является у эвтектоидных сталей конечной структурой распада аустенита; у доэвтектоидных сталей конечной структурой будет феррит и перлит; у зазвтек-тоидных сталей – перлит и цементит. [2]

Структура перлита образуется в результате медленного охлаждения сплава вместе с печью и является у звтектоидных сталей конечной структурой распада аустенита; у доэвтектоидных сталей конечной структурой будет феррит и перлит; у заэвтек-тоидпых сталей – перлит и цементит. [3]

Структура перлита образуется в результате очень медленного охлаждения сплава вместе с печью и является у эвтек-тоидных сталей конечной структурой распада аустенита; у доэвтектоидных сталей конечной структурой будет грубая смесь феррита и перлита; у заэвтектоидных сталей – смесь перлита и цементита. [4]

Структуры перлита, сорбита закалки и троостита закалки отличаются друг от друга только измельченностью пластинок цементита, по существу же они являются одним семейством пластинчатых структур перлита. [5]

Структура перлита не всегда имеет пластинчатый вид. Часто встречается так называемый глобулярный или зернистый перлит ( рис. 67), состоящий из феррита, в котором распределены округленные глобули ( шарики) или зернышки цементита. Глобулярная форма цементита более устойчива, чем пластинчатая, так как всякая фаза в системе стремится сократить свою поверхность до минимума. Шаровая ( глобулярная) форма цементита при одной и той же массе имеет поверхность меньшую, чем пластинчатая. [6]

Наличие в структуре сорбитообразного перлита нежелательно, так как сталь при этом – мелкозерниста, дает большое пружинение, вызывает необходимость в повышенных усилиях при деформировании и способствует быстрому износу штампов. [7]

В отличие от структуры перлита, которая является пластинчатой ( см. рис. 2.15), отпущенный мартенсит содержит карбид в виде дисперсии сферических частиц. Если отпущенный мартенсит мягок и пластичен, то исходный мартенсит представляет собой твердый, устойчивый к истиранию материал. [9]

В результате образуется структура тонкопластинчатого перлита – сорбита закалки, а с дальнейшим увеличением степени переохлаждения образуется еще более тонкопластинчатая смесь феррита и цементита – троостит закалки. [10]

Вместе с измельчением структуры перлита увеличивается сопротивление стали пластической деформации и поэтому ее твердость и предел текучести существенно выше, чем при равновесном состоянии. [11]

Рассмотрим знакомую нам структуру перлита. Она состоит из феррита и цементита. Так как цементит хрупок и совершенно непластичен, то деформация может происходить только в результате сдвигов в зернах феррита. В местах залегания частиц цементита атомная решетка ферритных зерен будет искажена. Это, как известно, затрудняет деформацию. Теперь сравним две перлитные структуры: одну – мелкозернистую, или, как ее называют, мелкодисперсную ( фиг. Они отличаются величиной зерен цементита. Ясно, что в первой структуре будет больше мест искажений решетки вокруг мелких зерен цементита. [12]

Эвтектоидная сталь со структурой перлита при переходе через критическую точку ACl ( 723 С) претерпевает эвтектоидное превращение и выше точки S имеет структуру аустенита. [13]

В заэвтектоидных сталях в структуре перлита появляется новая фаза – вторичный цементит, который наблюдается обычно в виде светлой сетки между зернами перлита. С увеличением содержания углерода количество цементита в заэвтектоидной стали возрастает. При этом он остается в форме сетки. [14]

Однако предпочтение следует отдать структуре перлита, так так она обеспечивает более высокие механические свойства чугунной аппаратуры по сравнению со структурой феррита. Наличие цементита и других карбидных включений отрицательно сказывается на качестве наносимой эмали и поэтому образование цементита и карбидных включений следует предотвращать. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

ПЕРЛИТ | Энциклопедия Кругосвет

ПЕРЛИТ – структурная составляющая в углеродистых и легированных сталях и чугунах, возникающая при эвтектоидном превращении (см МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ) согласно диаграмме состояния железо – углерод. Перлит состоит из двух фаз – феррита и цементита, феррит – железо с очень малым количеством углерода (до 0,03%), а цементит – химическое соединение Fe3C, содержащее по массе 6,67%С. Среднее содержание углерода в перлите – 0,8%С, а сталь с целиком перлитной структурой, содержащая 0,8% углерода, называется эвтектоидной. При содержании углерода менее 0,8% сталь состоит из перлита и феррита, если углерода более 0,8% – из перлита и, в соответствии с диаграммой состояния железо – углерод.

При металлографическом исследовании изучается срез поверхности металла (металлографический шлиф), который подвергается шлифовке, полировке и химическому травлению специально подобранными реактивами. Химическая активность цементита больше, чем феррита, поэтому под микроскопом сильно протравленные участки цементита имеют черный цвет, а участки феррита сохраняют светлый цвет.

Перлит обычно имеет пластинчатую структуру, каждое зерно перлита состоит из параллельных пластинок феррита и цементита шириной в десятые доли мкм. Длина пластинок соответствует размеру зерен металла, и пластинки идут от одной границы зерна к другой. Если такая объемная пластинчатая структура пересекается плоскостью шлифа и подвергается травлению, то на ее поверхности возникает полосчатая структура из светлых полосок феррита и тонких полосок цементита. При различных термообработках ширина полосок (межпластиночное расстояние) может быть различным, ширина полосок цементита в 7 раз меньше, чем полосок феррита. При длительной выдержке при высоких температурах зерна феррита и цементита могут переходить из пластинчатой формы в округлую, и на металлографическом шлифе наблюдаются мелкие, темные, округлые зерна цементита на фоне крупных зерен феррита.

Перлит – продукт эвтектоидного превращения высокотемпературной фазы – аустенита при термической обработке сплавов. Аустенит при охлаждении при температуре 723° С распадается на феррит и цементит. Перлитное превращение всегда начинается на границах зерен аустенита. Чтобы возникли частицы новой фазы, нужно создать зоны пониженной и повышенной концентрации углерода. Исходный аустенит содержит 0,8% углерода, а в результате превращения образуется феррит, практически не содержащий углерода, и цементит с 6,67% углерода. Для объяснения этих процессов предложен флуктуационный механизм, согласно которому атомы углерода с большой диффузионной подвижностью при высоких температурах, могут создавать зоны с повышенной концентрацией углерода. Этот процесс является энергетически выгодным, и зародыш цементита вырастает до критического размера.

Если содержание углерода в стали не равно 0,8%, то из аустенита при охлаждении выделяется не только перлит, но и другие фазы. Если углерода менее 0,8%, выделяется избыточное количество феррита и сталь приобретает феррито-перлитную структуру, а при содержании углерода более 0,8% у стали перлито-цементитная структура.

Лев Миркин

Проверь себя!

Ответь на вопросы викторины «Неизвестные подробности»

Какой музыкальный инструмент не может звучать в закрытом помещении?

www.krugosvet.ru

2.4. Образование структур перлитного типа.

Образование этих структур происходит в интервале температур A1 – 550°С. Уже при небольшой степени переохлаждения относительно A1 аустенитпревращается в перлит – двухфазную механическую смесь пластинчатого типа:

А 0,8 П

(Ф0,03+Ц 6,67).

П

(Ф0,03+Ц 6,67).

Основными процессами

при этом являются перестройка

кристаллической решеткиFeγ Feαв

результате полиморфного превращения

и образование цементита в результате

диффузионного перераспределения

углерода. Однородный по химическому

составу твердый раствор (аустенит)

превращается в смесь двух фаз, имеющую

резко различную концентрацию углерода:

феррита (0,03%С) и цементита (6,67%С). Ведущей

фазой в этом превращении является

цементит.

Feαв

результате полиморфного превращения

и образование цементита в результате

диффузионного перераспределения

углерода. Однородный по химическому

составу твердый раствор (аустенит)

превращается в смесь двух фаз, имеющую

резко различную концентрацию углерода:

феррита (0,03%С) и цементита (6,67%С). Ведущей

фазой в этом превращении является

цементит.

С увеличением

скорости охлаждения (на воздухе, в масле)

степень переохлаждения также увеличивается,

что приводит к снижению температуры и

образованию большего числа центров

кристаллизации цементита. В результате

образуются закалочные структуры

перлитного типа – сорбит и тростит

закалки, отличающиеся от перлита более

дисперсным строением. Степень дисперсности

структур перлитного типа характеризуется

межпластинчатым расстоянием Δ0.

и

образованию большего числа центров

кристаллизации цементита. В результате

образуются закалочные структуры

перлитного типа – сорбит и тростит

закалки, отличающиеся от перлита более

дисперсным строением. Степень дисперсности

структур перлитного типа характеризуется

межпластинчатым расстоянием Δ0.

Чем меньше значение Δ0, тем дисперснее структура и тем выше ее механические свойства.

Таблица 4.

Название Ф-Ц смеси | Перлит | Сорбит закалки | Тростит закалки |

Δ0, мкм | 0,6-1,0 | 0,25-0,3 | 0,1-0,15 |

Твердость НВ, МПа | 1800-2200 | 2500-3500 | 3500-4500 |

Названия структур «сорбит закалки» и «тростит закалки» используют для того, чтобы отличать эти структуры от однотипных названий структур, получаемых после отпуска закаленной стали. Следует отметить, что получение закалочных структур перлитного типа не является целью упрочняющей обработки стальных деталей машин.

2.5. Промежуточное превращение.

При температурах

ниже 550°С диффузионный распад аустенита

замедляется, диффузия атомов железа

практически прекращается, и происходит

только диффузионное перераспределение

углерода по объему аустенитных зерен.

При этом одни участки зерен обедняются

углеродом, а другие им обогащаются. В

обедненных углеродом участках зерен

аустенит превращается в феррит, причем

перестройка решетки Feγ Feα происходит путем сдвига атомов железа

на расстояния меньше межатомных, а не

за счет диффузии. Так как сдвиг происходит

с очень большой (≥1км/сек) скоростью,

аустенит не успевает полностью

освободиться от растворенного в нем

углерода. Поэтому образовавшийся феррит

несколько обогащен углеродом (0,1…0,2%С)

и имеет форму очень тонких пластин.

Feα происходит путем сдвига атомов железа

на расстояния меньше межатомных, а не

за счет диффузии. Так как сдвиг происходит

с очень большой (≥1км/сек) скоростью,

аустенит не успевает полностью

освободиться от растворенного в нем

углерода. Поэтому образовавшийся феррит

несколько обогащен углеродом (0,1…0,2%С)

и имеет форму очень тонких пластин.

В обогащенных углеродом участках аустенита образуются дисперсные кристаллы цементита. Образовавшуюся феррито-цементитную смесь называют бейнитом. Различают верхний бейнит, образующийся при температурах, близких к 550°С, и нижний бейнит, образующийся при температурах, несколько выше МН (280…300°С). Нижний бейнит более дисперсен (Δ0=0,08мкм), а у верхнего бейнита Δ0=0,12мкм. Поэтому нижнийбейнит обладает более высокой прочностью, сочетающейся с достаточно высокими пластичностью и вязкостью. Эти свойства бейнита реализуются при изотермической закалке деталей из легированных сталей.

studfiles.net

Пластинчатый перлит – Большая Энциклопедия Нефти и Газа, статья, страница 1

Пластинчатый перлит

Cтраница 1

Пластинчатый перлит деформируется вполне удовлетворительно. Значительно хуже деформируется тонкий чрезвычайно мелкий перлит. [1]

Однако пластинчатый перлит не является стабильной структурой. В течение длительной работы под действием высоких температур ( 450 – 600 С) карбиды железа ( цементит) стремятся перейти IB более устойчивую форму. Входивший в состав перлита феррит сливается с чисто ферритовыми зернами, поэтому появившиеся глобули цементита оказываются как на границе зерен, так и внутри их. С течением времени мелкие глобули объединяются в более крупные. Этот процесс носит название сфероидизации перлита. [3]

Зерна пластинчатого перлита совершенно исчезли, а цементит перлита был разбит на многочисленные небольшие шарики. [4]

Структура пластинчатого перлита в отожженной стали ухудшает качество поверхности, затрудняет резание и, как правило, недопустима. [5]

Возникновение пластинчатого перлита связано с отклонениями от оптимального режима высокотемпературного воздействия. Для некоторых сталей ( например, углеродистой эвтектоиднои) однородная структура зернистого перлита ( без пластинок) образуется только при определенных режимах высокотемпературного воздействия. Тонкие, плотно прилегающие друг к другу пластинки перлита и мелкие карбиды свидетельствуют о режиме недогрева стали при высокотемпературном воздействии, более грубые разобщенные пластинки – о режиме перегрева. [6]

В пластинчатом перлите цементит находится в феррите в виде пластинок, а в зернистом – в виде зерен шарообразной формы. [7]

На шлифе пластинчатый перлит, как известно, выглядит в виде чередующихся пластинок цементита и феррита. [9]

Так как пластинчатый перлит, показанный на фиг. [10]

Наличие структуры пластинчатого перлита вследствие обеднения углеродом поверхностного слоя стали, отожженной на зернистый перлит, к оценке микроструктуры не относится, а принимается во внимание только при оценке обезуглероженного слоя. [11]

Для понимания поведения пластинчатого перлита при деформации большое значение имеет ориентацион-ная зависимость между ферритом и цементитом в перлите. [12]

Присутствие в структуре пластинчатого перлита увеличивает прочность и ухудшает пластические свойства стали и тем в большей степени, чем большее количество его находится в структуре. [13]

Дефекты в виде пластинчатого перлита или неоднородного грубозернистого перлита в структуре стали, возникающего в результате перегрева прутков при отжиге повторным отжигом, исправлены быть не могут. При повторном отжиге прутков с крупной карбидной сеткой в ряде случаев крупные глобулярные карбиды становятся еще крупнее, придавая структуре стали еще более неоднородный характер. После нормализации прутки следует подвергнуть отжигу на заданную структуру и твердость. После повторного отжига вновь контролируют размеры, химический состав ( искрением), состояние поверхности, степень обезуглероживания, микроструктуру, твердость, а для стали ряда марок и характер излома. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

Перлит и вспученный перлитовый песок: структура, виды, марки, фракции.

Перлит — это горная порода вулканического происхождения , которая при нагревании до 900-1100 ° C расширяется по принципу «поп- корна». Это происходит благодаря тому, что в перлитовом песке присутствует связанная вода, которая при нагревании до высоких температур расширяет основную породу — благодаря чему образуется « вспученный перлит», который уже используется в различных сферах промышленности. Размер гранул вспученного перлита колеблется от 1 мм до 5 мм, насыпная плотность от 50 кг/м3 до 150 кг/м3. Именно эти маленькие многочисленные поры обеспечивают легкость и уникальные тепло- и звукоизоляционные свойства перлита, его огнеупорность, химическую инертность, отсутствие влияния со стороны вредителей и т.п.

Перлит получил широкое применение в строительстве, металургии, криогенной технике, сельском хозяйстве, пищевой промышленности.

ПЕРЛИТ В СТРОИТЕЛЬСТВЕ

Сухие строительные смеси на основе перлита.

Основная сфера применения перлита сейчас — это производство сухих строительных смесей, где перлит выступает теплоизоляционным наполнителем. Перлитовые штукатурки на основе перлита завоевали свое прочное место при теплоизоляции домов, теплоизоляции перекрытий и теплых полов. Слой наружной перлитовой штукатурки 5-10 см позволяет решить проблему утепления как новых, так и старых зданий и сооружений. При этом, в отличие от пенопласта и минеральной ваты, перлитовая штукатурка не выделяет вредных веществ и сохраняет свою структуру и рабочие характеристики.

Теплоизоляция полов

Заливной перлитовый пол

Для выполнения пола такого типа необходимо смешать перлит марки М-100, цемент марки М-400 и воду. Когда смесь будет готова, ее необходимо залить на пол толщиной от 5 см до 30 см. Если вы заливаете пол в подвале, сначала рекомендуем положить гидроизоляционную прокладку (гидрозол).

Пол такого типа делают из 2-х слоев бетона, прокладывая между ними перлитовый теплоизолятор. Кстати, последний, выбран как утеплитель не случайно. Ведь именно перлит является сверхлегким, экологически чистым материалом с очень низкой теплопроводностью.

Так, для приготовления перлитового теплоизолятора необходимо соединить перлит, цемент и воду, тщательно перемешать, достигая при этом «пластичности» смеси. Данную смесь нужно уложить несколькосантиметровым слоем на бетонный пол. На протяжении недели теплоизолятор должен подсохнуть, после чего на него укладывается бетон или же керамическая плитка. Соответственно для утепления пола лучше всего подойдет перлит с гидрофобными и пылевсасывающими свойствами.

Пол такого типа можно использовать не только в домашних условиях, но и во время монтажа бань.

Плавающий пол

Если для утепления помещения вы избрали пол с электрическим подогревом, то здесь не обойтись без “плавающего пола”. Пол такого типа компенсирует температурную деформацию бетонного пола вследствие его нагревания и охлаждения, а потому является оптимальным.

Как известно, от нагревания предметы имеют способность расширяться. Так, когда в бетонном поле постоянно чередуются режимы нагревания и охлаждения, формируется давление, вследствие чего такой пол может дать трещину. Чтобы этого избежать необходимо использовать принцип «компенсатора». А именно: на старый бетонный пол, плиты перекрытия или другой, так называемый, “черный” пол, который уже не нужно выравнивать, насыпается перлит. Если бетонный слой выше, чем 10 см, то перлитовую засыпку необходимо утрамбовать. После этого по периметру помещения, где укладывается пол с подогревом, прокладывается ДСП. Обратите внимание, что высота ДСП должна совпадать с высотой бетонного пола, который заливается. После этого на перлит укладывается шнур нагревательного элемента и вся поверхность заливается бетонным раствором. Через 3-7 дней, когда высохнет бетон, ДСП необходимо удалить из щелей между стеной и полом.

Для утепления монолитного пола с твердым покрытием также используют перлит. Для этого перлит высыпается на основу и распределяется выравнивающими рейками так, чтобы толщина перлитового песка превышала желаемую толщину на 20% (минимальная толщина укладывания – 1 см). Если в пол необходимо поместить трубопроводы или другие неровные компоненты, то они с легкостью помещаются в этот сыпучий теплоизоляционный материал. После этого вся поверхность перекрывается плитами, поверх которых и делается монолитный пол.

Если пол такого типа монтировать не в подвальном помещении, то для сбора и устранения влаги рекомендуется использовать дренажные трубки, а под слой – абсорбирующую защитную прокладку, например крафт-бумагу (не пленку).

Если вы имеете дело с деревянным полом, то вспученный перлит укладывается без уплотнения. Поскольку перлит является негорючим материалом, то это значительно повышает пожаробезопасность помещения.

Если во время работы возникает потребность уменьшить запыленность и утеплить верхний слой перлита, его можно посыпать цементом, а затем немного смочить водой. Иным способом утепления перлитового слоя может быть его покрытие диффузно открытыми материалами, такими как гофрированный картон, крафт-бумага, ДСП и под. Для увеличения несущего свойства насыпного, теплоизоляционного материала гранулы перлита можно обработать воском. Такой уплотненный перлит формирует прочный изоляционный слой для сухого бесшовного пола.

Теплоизоляция стен

Перлитовый песок в качестве засыпной теплоизоляции применяется в слоистых ограждающих конструкциях:

в прослойках между внутренней и внешней стеновой кладкой;

между стеновой кладкой и внутренней отделкой;

в конструкциях стен из пустотелых мелкоштучных изделий;

во всех пустотах стеновой кладки;

в качестве заменителя кварцевого песка в цементных стяжках крыши и полов

В этом случае возможно снижение теплопотерь на 50% и более.

Для сохранения тепла внутри дома, а также для защиты помещения от проникновения холода лучше всего использовать перлит. Для этого его нужно засыпать в полости между стенами. При этом перлитовая изоляция засыпается непосредственно из мешка (или через бункер) в стену сверху через любой удобный интервал (не больше 6 м). К моменту установления подоконника уже должны быть заполнены полости под дверными и оконными прорезами. При необходимости перлит можно насыпать, подождать, пока он “уляжется” и досыпать. Все отверстия, которые могут быть в стене и через которые перлитовая изоляция может высыпаться, должны закрываться к моменту засыпания изоляции. Для обустройства водоотводов можно использовать медь, гальванизованную сталь или стекловолокно. При этом перлитовая изоляция должна оставаться сухой.

Перлитовую засыпку полости между несущей и облицовочной кладками насыпают слоями после укладывания 3-4 рядов кирпича. Для того, чтобы избежать усадки засыпной слой досыпают приблизительно на 10%. На рабочих разрывах изоляции размещают гидроизоляционные прокладки. При необходимости изоляционный слой можно делать любой необходимой толщины. Поскольку строительство – долговременный процесс, при работе с перлитовой изоляцией полости между стенами следует укрывать от дождя.

Имея высокие теплозащитные свойства, вспученный перлит не стареет и не разрушается вредителями животного и растительного происхождения. Стоит отметить, что перлитовые засыпки используют для изоляции стен из деревянных и каркасных конструкций. Такие изоляционные прокладки не горят, а потому повышают пожаробезопасность домов.

Перлитовая теплоизоляция крыш

В мировой практике перлитовые засыпки часто используются в конструкциях теплых наклонных крыш.

Сначала на стропила укладываются диффузно проникающие, нижние покрывающие плиты (например, гипсокартонные плиты). Перлит насыпается в полость между “обшивкой” и “решетированием” и уплотняется на 10%.

Во время монтажа нижнего кровельного слоя из “вагонки” по ней укладывается водонепроницаемая прокладка из пергамина или пленки. Точки соединения с водосточным желобом, а также места прохода через кровлю герметически изолируются плотной и клейкой лентой.

Кроме этого, для теплоизоляции крыши может использоваться битумоперлит и перлитобетон.

Перлитобетонная теплоизоляция по сравнению с другими изоляционными материалами имеет высокую ветро- и огнестойкость. Более того, в соединении с теплоизоляционными перлитомагнезиальными плитами или плитами закрытыми перлитобетоном, она имеет высокое термическое сопротивление.

| Название показателя | Ед. измер. | Показатель |

| Плотность перлитобетона в сухом состоянии | кг/мЗ | 380-480 |

| Минимальная граница прочности при сдавливании | МПа | 1-8.5 |

Способ применения

Для перлитобетонной изоляции крыши могут использоваться такие материалы: вспученный перлит, портландцемент, вода, воздухопроводные примеси и т.п. Если за противопожарными характеристиками возникает необходимость укрепления, крышу можно укрепить арматурной сеткой.

Если довольно сухо, и перлитобетонная изоляция может выдерживать нагрузку от пребывания на ней рабочих без повреждения поверхности, слои перлитобетонной изоляции могут укладываться через каждые 48-72 часа.

Минимальный рекомендованный наклон крыши для нормального отвода воды — 1/8. Наклон перлитобетонной изоляции наиболее экономно выполнять за счет ступенчатого расположения теплоизоляционных плит (см. рис. %%).

Битумоперлит — это сухой гранулированный материал, который состоит из частиц перлита, покрытых битумом. Это материал, готовый к использованию (засыпается из мешков), не требует ни дополнительного перемешивания, ни каких-либо других примесей.

Битумоперлитовую смесь можно приготовить путем механического перемешивания вспученного перлитового песка и горячего битума.

| Название показателя | Ед.измер. | Показатель |

| Насыпная плотность | кг/мЗ | 180 |

| Плотность в уплотненном состоянии | кг/мЗ | 250 |

| Теплопроводность | Вт/м З | 0. 067 |

| Сопротивление высокой температуре | С | 500 |

| Прочность при сдавливании | Н/мм2 | 0,35 |

Сфера применения

Новое строительство. Битумоперлит может использоваться непосредственно на твердых поверхностях (например, бетон), к которым хорошо приклеивается холодный битум. Если битумоперлит используется поверх деревянной основы, предварительно необходимо использовать рубероид, прикрепленный к дереву.

Ремонт крыши.

Битумоперлит – это наиболее оптимальный материал для ремонта существующей кровли, поскольку он может применяться на конструктивно прочных поверхностях, очищенных от грязи и отслоений, покрытых слоем холодного битума. Более того, благодаря обустройству наклонов к воронкам/лейкам внутреннего водостока или по периметру крыши можно обеспечить не только дополнительную изоляцию существующей основы, но и – избежать застоя воды на крыше.

Способ использования

Перед укладыванием битумоперлитовой основы крышу необходимо предварительно подготовить. После этого сухой гранулированный битумоперлит высыпают из мешков, распределяют и выравнивают на толщину на 40% выше, чем окончательная желаемая толщина с желаемым наклоном. Для уплотнения используют листы фанеры, положенные на материал, и каток весом 180 кг. Окончательное уплотнение достигается путем укладывания битумоперлита катком непосредственно по материалу, без фанеры.

С помощью битумоперлита можно формировать монолитные основания для разных типов кровли. Поскольку для сушки и твердения битумоперлита ненужно тратить время, то непосредственно после его укладывания и уплотнения по нему можно настилать рулонную кровлю с использованием горячего битума.

www.perlitgroup.com