Станок для резки пенопласта с ЧПУ: виды, особенности, достоинства

Пенопласт — востребованный материал, поэтому на станке для резки пенопласта с ЧПУ изготавливается много продукции, которая используется для утепления труб и востребована в виде всевозможных декоративных элементов.

Несмотря на кажущуюся простоту и легкость обработки, полимерный материал не рекомендуют резать механическим способом с помощью пилы или «болгарки», так как он крошится при этом. В домашних условиях, если не требуется чистоты кромки, например, для резки плит, то пользуются ножовкой с мелким зубом или ножом.

Внимание. Достоинство пенопласта, — это его малый вес, поэтому объёмные элементы закрепляют на стену, или выставляют в виде декоративных надписей.

Слова, сложенные из букв, представляют прекрасный декор для интерьера помещения. При этом любую надоевшую композицию из букв можно заменить другой.

Особенности резания полимерного материала

Станки бывают с одной струной, в виде лобзика, а также с двумя и более нитями накаливания, в зависимости от конфигурации изделия. Чаще всего с одной струной отдельные части станков по пенопласту делают самодельными, при этом изготовление их особой сложности не представляет. С ЧПУ применяются станки для резки пенопласта в тех случаях, когда изготавливаются детали сложной конфигурации в режиме 2d или 3d и нужен выпуск большого объема изделий.

Виды станков

- СФР аппарат для фасонного резания. Для управления — обычный порт компьютера. На таком фрезерном агрегате расположена поворотная головка и до 8 нагревательных элементов.

- СРП-3420 На агрегате производится резка пенопласта в виде прямоугольных заготовок для дальнейшей обработки.

- ФРП-05 – станок небольшого размера, имеющий одну струну из нихрома. Может обрабатывать деталь в 3-х плоскостях (3d-режим)

- СРП-3220 – Макси. На станке изготавливают утеплители для труб и упаковочную продукцию.

ЧПУ станка СФР-Стандарт

Рассмотрим принцип работы станка СФР по программе Penop. В меню заложено программное управление станком через определенные команды кнопками. Чтобы они были с быстрым управлением, для этого сдублированы и вынесены на панель инструментов. Функционал программы позволяет создавать файлы с нужными профилями будущих фигур, их размерами и масштабом. Также программа автоматически подбирает мощность и скорость резания, температуру накаливания нитей и другие параметры станка при резке полимерного материала.

Она разрешает настроить и сохранить выбранные параметры, поэтому на агрегате производится резка без дополнительной настройки. При нанесении профиля детали, главное соблюсти замкнутость линий: чтобы начало очередного элемента было концом предыдущего. Это необходимо для того, чтобы аппарат резал заданный профиль заготовки без сбоев.

Получение 2d фигур

При изготовлении двухмерных деталей на агрегате СФР-Стандарт востребованы файлы в формате PLT. Чтобы открыть необходимый файл, нужно в меню выбрать пункт «обработка фигуры 2d».

После того, как файл загрузится в отдельное окно программы, для более продуктивной настройки и управления можно воспользоваться кнопкой «правка». С ее помощью подгоняются недостающие детали, сглаживаются углы, изменяется масштаб фигуры. Загрузив созданные файлы и настроив определенные параметры к станку, дальнейшее управление производится с помощью трех кнопок:

- программный запуск;

- пауза;

- стоп.

Изготовление 3d деталей

Нагретые струны двигаются по осям X и Y при помощи приводов, управляемых компьютерной системой. Точные механизмы позволяют резать материал с высокой точностью, повышенной чистотой и любой конфигурации.

Фрезерный станок с ЧПУ 3d фрезер дает возможность получать модели для отливки сложных по конфигурации деталей, например, различных объемных элементов в виде букв, декоративных фигур. Кроме того, подобные фигуры и буквы можно получать после обрабатывания фрезой на больших оборотах.

Важно знать. С помощью поворотного стола режут различные проекции одной формы, что делает такие детали 3d завлекательными фигурами.

Достоинства станков для резки пенопласта

Такие устройства с числовым программным управлением для резания фигур из пенопласта создают детали любой сложности за короткий срок и сравнительно дешево. 2d и 3d фигурная резка пенопласта используется для изготовления объёмных логотипов из букв и графических изображений. А также для муляжей различного товара, стендов выставки, изоляции для труб, и всевозможного декора.

vseochpu.ru

Станок для резки пенопласта

- Идеи потолков

- Вопросы и ответы

- Лучше резать станком

Пенопласт является поистине универсальным материалом, используемым во многих областях строительства и декорирования помещения. С его помощью обустраивается гидро- и теплоизоляция, создаются декоративные потолочные покрытия и багеты и т. д. Причина в уникальных характеристиках пенопласта, дающих возможность использовать его в самых различных сферах деятельности.

Качества, которые открывают большие возможности для использования данного строительного материала многочисленны:

- малый вес;

- долговечность;

- устойчивость к воздействию;

- безопасность;

- отличные изоляционные свойства и т. д.

Кроме того, при такой многофункциональности пенопласт является еще и дешевым стройматериалом. Единственная проблема, которая возникает во время работы с этим уникальным материалом – это резка пенопласта.

Станок для резки пенопласта

Пенопласт используется повсеместно:

- в строительстве – из него делают декоративные элементы, осуществляют звуко- и теплоизоляцию;

- в судостроении — обеспечивают плавучесть судов;

- в торговле — для упаковки товаров;

- для рекламы – изготавливают объемные элементы;

- для производства поплавков, спасательных кругов и т. д.

В большинстве случаев производители используют не листовой пенопласт, а фигурные изделия из него. Вот почему станки для резки пенопласта так востребованы. Пенопластовые пластины, как правило, нарезает сами производители. Тогда как для фигурной его резки требуется специальное оборудование — станок для резки пенопласта,

который точно по шаблону будет осуществлять резку.

Производственные большие станки для резки пенопласта или пенополистирола управляются с помощью компьютера. Оператор закладывает через специальную программу шаблоны моделей и следит за процессом, устанвливая для каждого задания необходимые настройки. В этом случае размер фигурных изделий может доходить до двух метров.

Но не всегда в продаже есть такие элементы, которые необходимы пользователю. Пенопласт, который используется для утепления домов и обшивки фасадов – один из самых популярных материалов для утепления. И это обосновано, поскольку такое утепление можно осуществить своими руками по простой и понятной технологии, да и все необходимые материалы можно приобрести в свободной продаже.

Клеить этот материал, как известно, нужно только на ровную стену. Если речь идет об устройстве из него декоративных элементов, например, если из него делается потолок в спальне, то все понятно: предварительно потолок обрабатывается, устраняются все дефекты, а только потом клеятся сами листы.

Тоже самое можно сказать и о стенах: стройматериал клеится на стену с помощью клея из сухой смеси, пены или клей-пены, но при этом, будь это потолок или стена, всегда очень важно, чтобы лист плотно прилегал бы к поверхности, не создавая воздушных зазоров.

Если стена или потолок ровные, то никаких вопросов в этом случае не возникает. Однако, к сожалению, идеально ровных стен и потолков, особенно в старых домов, не бывает. Да и разные конструктивные особенности помещений иногда становятся причиной перепадов на плоскостях стен и потолков.

Частично такой недостаток нивелируется укладкой пенопластового листа на более толстом слое клея. Однако максимально допустимая толщина для клеевого слоя зачастую не в состоянии перекрывать величину перепадов стеновой плоскости. К тому же чересчур большие перепады — это неоправданный перерасход клея.

В этом случае остается единственный выход: резка пенопласта по толщине. Осуществлять этот процесс ножовкой крайне неудобно, да и долго, особенно когда нужно разрезать большое количество листов пенопласта. К тому же в процессе ручной резки образуется огромное количество мусора, да и поверхность не всегда получается ровная, а о точности такой резки приходится говорить условно.

Вот почему специалисты для такой работы используют станок для резки пенопласта. На строительном рынке такие станки для резки пенопласта представлены в достаточном разнообразии. Можно даже приобрести лазерный станок, но как вариант многие пытаются изготовить самодельный станок для резки пенопласта.

Принцип работы станка для резки пенопласта

Принцип работы станков для резки пенопласта основан на свойстве пенопласта легко плавиться под воздействием высокой температуры: если по материалу провести сильно разогретой тонкой проволокой, он легко разрежется, при этом образуя идеально ровную и гладкую поверхность.

Все станки для резки пенопласта условно подразделяются на следующие категории:

- на портативные агрегаты, чем-то отдаленно напоминающие нож;

- на агрегаты с ЧПУ;

- станки для нарезки по горизонтали или поперек.

Несмотря на то, что сегодня такие станки представлены в самых разных модификациях, принцип работы у всех у них в общих чертах одинаковый: накаленная до очень высокой температуры специальная кромка, проходя через слой листа пенопласта в нужном направлении, режет материал наподобие горячего ножа, проходящего через масло.

В качестве кромки чаще всего используется леска. В самых примитивных моделях такого оборудования имеется только одна такая нагревающаяся кромка, в то время как в продвинутых приборах их сразу несколько порой даже до шести струн. Если пенопласт используется не для устройства звукоизоляции или утепления, а для изготовления сложных фигур, например, для дизайна интерьера, используюется специальный станок, предназначающийся для фигурной резки.

Такой станок для пенопласта способен одновременно обрабатывать материал в двух или даже в трех проекциях. При желании мастер можно производить своими руками даже такие сложные элементы как шестерни или шахматы, различные фигурки или миниатюрные модели машин, любые декоративные элементы.

Отечественные станки сегодня пользуются большой популярностью благодаря своей многофункциональности и простоте конструкции. Они имеют возможность производить погонажные элементы, фигуры и буквы для вывесок, утепляющие плиты и так далее. Однако даже самый дешевый станок стоит недешево, а если человек использует его для ремонта, то впоследствии он может ему просто не понадобиться. Поэтому многие стараются изготавливать такой станок своими руками.

Станок для резки пенопласта своими руками

Для изготовления станка, с помощью которого можно резать листы пенопласта или пенополистирола, понадобятся следующие комплектующие:

- автомобильный аккумлятор или ЛАТР — лабораторный автотрансформатор;

- доска-столешница или стол;

- нихромовая нить;

- стойки для крепления нихромовой нити;

- медный провод;

- пружина — одна или две штуки.

Нихромовая нить используется в качестве режущего предмета. Ее можно париобрести в магазине, а можно и извлечь из какого-либо старого бытового прибора, в которых она используется как нить накаливания, например, из фена. Толщина нихромовой нити или спирали должна быть в пределах от пол- до одного миллиметра. Наиболее оптимальной является толщина в 0,7 миллиметра, тогда как длина зависит от ширины листа пенопласта, резка которого предстоит.

Тем, кто собирается сделать станок своими руками, нужно знать, что самым важным элементом в устройстве является ЛАТР. Если его не удалось найти, можно сделать его своими силами из старого трансформатора и из прибора для зарядки автомобильного аккумулятора. Стол, на котором будет осуществляться резка, тоже должен иметь определенные параметры. Учитывая размеры листов, будет лучше, если стол будет большой. В идеале стол должен иметь размеры не меньше двух метров с каждой стороны.

Последовательность сборки такого самодельного станка следующая:

- нихромовая проволока крепится к пружинам, которые, в свою очередь, одеваются на винты М4, а те вкручиваются в специальные стойки:

- металлические стойки заблаговременно нужно запресовать в стол, причем, стол может представлять собой как плиту ДСП, так и любую другую поверхность, удобную для использования в качестве основания;

- высота стойки или толщина основания зависит от толщины листа, который предстоит резать: если толщина плиты — 1,8 сантиметров, а высота стойки – 2,8, то в до конца вкрученном состоянии винту не удастся пройти насквозь через основание, а в случае полного выкручивания можно нарезать пенопласт с толщиной до пяти сантиметров, но

- если в будущем потребуется сделать более толстую нарезку, короткие винты можно будет удалить, а на их место вкрутить длинные;

- для запрессовки нужно просверлить в основании отверстие, диаметр которого должен быть меньше чем диаметр стойки на 0,5 миллиметра;

- затем нужно стойки вбить молотком в отверстия, но перед этим, для облегчения данного процесса, можно пройтись наждачкой по острым торцевым кромкам;

- перед тем как вкручивать в стойку винт, нужно выпилить канавку под самой его шляпкой: для этого нужно зажать шуруповертом его конец, а под головкой, приложив тонкий напильник, включить вращение — данная канавка необходима для того, чтобы иметь возможность зафиксировать проволоку в одном положении, в противном случае она может при регулировке перемещаться;

- чтобы проволока не провисала, удлиняясь вследствие нагревания, следует прикрепить ее вначале к пружинам и уже затем к винтам;

- после того как будут готовы все крепежные детали, следует зафиксировать нихромовую проволоку, а чтобы контакт между последней и токопроводящим проводом получился надежным, можно использовать такой способ крепления как «скрутка с обжатием», при этом медный провод должен в сечении иметь не менее 1,45 квадратных миллиметров;

- затем с окончаний проводов нужно снять изоляцию примерно на два сантиметра, после чего накрутить медные проводники на проволоку на тех местах, где последняя крепится к пружине, а конец проволоки, придерживаемый плоскогубцами, обмотать вокруг проводника: благодаря этой намотке контакт токопроводящего провода и проволоки будет иметь сравнительно большую площадь, и поэтому, когда станок для резки пенопласта заработает, их места соединения раскаляться не будут;

- чтобы иметь возможность для регулирования толщины резки материала, нужно сделать в виде петли отвод токопроводящих проводников, а чтобы этипровода не путались бы под руками в процессе использования станка, нужно проделать в основании стола отверстия и пропустить через них мешающие отрезки, прикрепив последние к обратной стороне поверхности стола с помощью скоб.

При этом нужно помнить, что все проводимые мероприятия должны полностью соответствовать той технике безопасности, которая установлена для работы с электроприборами. Например, источник питания должен обязательно иметь заземление, а все соединения нужно тщательно заизолировать. Всю работу по сборке такого станка нужно проводить с обесточенными проводами.

Станок следует подключить к электросети только во время резки пенопласта, а после окончания этой работы его необходимо сразу выключить. Кроме того, в процессе работы со станком следует избегать прикосновений с металлическими деталями и с самой нихромовой нитью.

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

ceilingideas.ru

Станок для резки пенопласта своими руками

Качественно порезать пенопласт в домашних условиях можно только на специальном станке. Как такой станок изготовить самостоятельно в домашней мастерской из подручных материалов мы расскажем и покажем.

Основная деталь приспособления – источник питания для разогрева нити нихрома, на выходе которого будет 6-12 вольт c силой тока около 6 ампер. Изготовить блок питания, если есть познания в электротехнике, можно из телевизионного силового трансформатора (ТС-180). Но есть вариант проще – взять готовое зарядное устройство для зарядки автомобильных аккумуляторов. Прибор уже собранный, имеет клеммы с выходным напряжением 6 и 12 вольт, есть переключатель силы тока.

Поскольку накручивать, а потом откручивать клеммы не всегда удобно, в качестве соединительной детали «зарядки» и станка предлагается взять самозажимные клеммы. Но их можно только купить.

Сделать самому в домашних условиях проблематично. В нашем, домашнем, случае для источника питания мы берем ненужную розетку, а к проводам, идущим от станка для резки пенопласта, устанавливаем вилку. Обычную на 220 вольт. Розетку закрепляем саморезами на корпусе зарядного устройства.

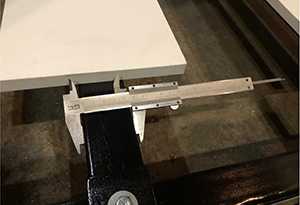

Теперь сам станок, сборка, настройка. Основанием станка служит ровная прочная поверхность в виде мебельной плиты. Но материал может быть и другим, скажем, ДСП.

На плите устанавливаем стойки. Крепим их так, чтобы нижние концы немного выглядывали. К ним прикрепим клеммы для подключения проводов питания. Дополнительные 3 нижние планки обеспечивают устойчивость конструкции.

Стойки берем с резьбой. Это даст возможность устанавливать шайбы с закрепленной на них проволокой без дополнительного фиксатора. Кроме того, когда есть необходимость резать пенопласт не прямо, а под углом, шайбы располагаем на разной высоте — одну ниже, одну выше. Скошенная форма листов пенопласта иногда нужна для откосов.

По шайбам. В них сверлим отверстия диаметром 3 миллиметра для крепления нихрома. Немного зачищаем, лучше болгаркой, боковую поверхность.

Кромка большого отверстия получится острой, шайбы хорошо держатся на резьбе.

Нихромовая нить режет ровно, только если она хорошо натянута. Поэтому, на одну шайбу, для натяжения проволоки, крепим пружину. Она будет исполнять роль компенсатора, не позволяя разогретой проволоке провисать. Собираем режущий «механизм» в последовательности: надеваем шайбу с закрепленной на ней пружиной на стойку. Нихром одним концом прикрепляем к пружине, другой конец продеваем в отверстие второй шайбы и натягиваем.

Здесь закончили, соединяем обе «половинки» конструкции (блок питания и сам станок для резки). В зависимости от толщины пенопласта, которую необходимо получить после порезки, выставляем высоту проволоки.

Расстояние между стойками, длина и толщина используемой нити нихрома зависят от мощности блока питания. То есть от мощности трансформатора зависит, насколько широкий пенопласт мы сможем резать.

По нихрому тоже есть свои нюансы. Подбирать проволоку следует так, чтобы она хорошо нагревалась, но не до красноты. Во-первых, раскаленная проволока сильно тянется. Во-вторых, пенопласт будет прожигаться, а не резаться.

Видео: станок для резки пенопласта.

metmastanki.ru

фигурной, ЧПУ, 3d, схема, видео

Во многих сферах строительства, а также промышленности используется пенопласт. Он необходим для гидроизоляции, из него делают покрытия и другие предметы. Но приступая к работе с пенопластом, возникает вопрос – как сделать раскрой верно? Именно для этого и применяются станки для резки пенопласта своими руками. Они есть в магазинах, но намного выгоднее будет собрать этот инструмент самостоятельно.

Рекомендации

- Так как для изготовления станка нужен стол определенных размеров, может быть, что такового нет. Специалисты советуют взять фанеру или доску.

- Проволока обязательно должна быть нихромовая.

- Важно! Если вы создаете станок для 3d резки пенопласта, то используется сила тока 220 вольт. Соблюдайте пожалуйста правила безопасности. Рекомендуются разряды не более 24 Вольт.

- При работе станка выделяются вредные для жизни испарения. Поэтому наденьте маску.

- Помещение, в котором собирается и будет работать станок, должно проветриваться.

- Возможно, что придется резать более толстый материал. А для этого вывинчивают короткие винты и заменяют их длинными. Поэтому делают отверстие в основании – для опрессовки. По диаметру оно должно быть меньше на 0,5 мм, чем такого же у стойки.

Первый способ изготовления

- Пружины соединяются с нихромовой проволокой.

- Берутся винты М4, на них надеваются пружины.

- Стойки, специально для этого предназначенные, опрессовываются.

- Под шляпками винтов необходимо выпилить канавку. Иначе проволока не зафиксируется как следует.

- Потом в стойки вкручиваются винты.

- Далее проволока фиксируется.

- Находятся окончания проводов, отмеряются 2 см, на это расстояние снимается изоляция.

- К местам прикрепления проволоки к пружине присоединяются медные проводники.

- Концы проволоки следует обмотать вокруг самого проводника при помощи плоскогубцев.

- Токопроводящие проводники отводят, делая петлю. Тогда пенопласт можно будет регулировать по толщине.

- В основании нужно сделать для проводов отверстия. Нужные отрезки выпускаются туда, потом скобами прикрепляются к столу с обратной стороны.

- Провода скручиваются как не сильно тугой жгут, иначе будут мешать.

- Берут накидные клеммы и припаивают их к концам проводов.

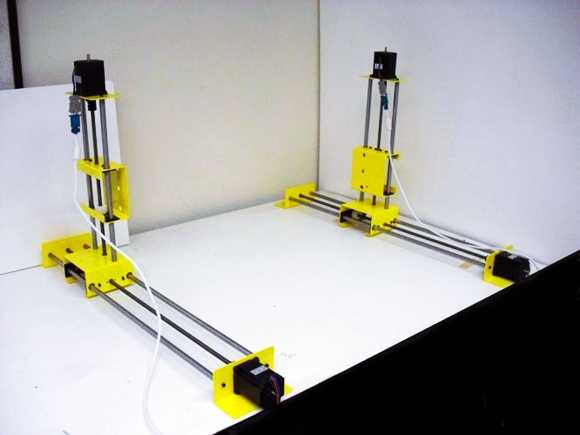

Второй станок — ЧМУ

- Чтобы сделать такой станок для фигурной резки пенопласта, потребуется винипласт с толщиной 11 мм. Из него делается основание (станина). Вот такое:

Чертеж станка ЧМУ

- Саморезами скрепляют детали.

- Стальные прутки, шлифованные, используются как направляющие. На 1 ось нужны 2 прутки. По ним будут передвигаться суппорта. Для них берется текстолит. В каждом нужно высверлить 3 отверстия, на верху двух – 4. При помощи винтов М6 закрепляют в торец направляющие. Не фиксируют боковины — сначала выравнивают ход.

- К суппорту Z присоединяют сначала пластину, а потом уже направляющие. Потом соединяют с боковиной. Узел Z прикрепляют к X и Y в верхние отверстия.

Соединение деталей

- Берут муфту из резины и с ее помощью соединяют ротор с ходовым винтом. Проверяют плавность.

- ЧПУ станок для резки пенопласта почти готов. Осталось лишь к кронштейнам присоединить шаровые двигатели.

Станок с ЛАТР и понижающим трансформатором

Если постоянно выполняется резка пенопласта — станок своими руками то, что необходимо. ЛАТР – это лабораторный трансформатор. У него первичная обмотка.

Важно! К одному из проводов сети (нижние клеммы) присоединен провод нагрузки. Категорически запрещено прикасаться к нему, если прибор включен.

Нихромовая проволока потребляет ток. Но ЛАТР не всегда может обеспечить необходимую мощность. Тогда сразу же после него присоединяют трансформатор.

- Сначала идет станок, с расположенной на нем нихромовой проволокой.

- Под ним находится трансформатор.

- А потом уже ЛАТР. Подробнее см. на схеме:

Схема сетевой развязки ЛАРТ

Сам ЛАТР подключен к сетевой обмотке трансформатора. К другой обмотке присоединяют нихромовую спираль. Получается, что она не связана напрямую с трансформатором, поэтому ее можно эксплуатировать. Выходное напряжение плавно регулируется, что обеспечивает более точную температуру резки.

Отводы вторичной обмотки и понижающий трансформатор

Такой станок для резки пенопласта считается более безопасным, к тому же может применяться часто. Необходимость регулирования температуры проволоки отпадает. Она задается только тогда, когда настраивают станок. Находят выводы вторичной обмотки и припаивают к ним нихромную проволоку.

Схема вторичной обмотки трансформатора

Но следует учесть, что готовые трансформаторы трудно достать. Находят тот, что подходит по напряжению, потом отматывают ненужные витки.

Понижающий трансформатор и компенсаторы, ограничивающие ток

Чтобы переменный ток был стабильным, к первичной обмотке добавляют компенсаторы. Важно знать, что каждый из них должен выдерживать напряжение 300 В, а также обладать емкостью 50 мкФ. У трансформатора напряжение должно быть больше, чем обычно необходимо, на 10%.

Тиризисторный регулятор и понижающий трансформатор

Если использовать данную схему, то синусоидальный ток не исказится. Человек, знакомый с собиранием радио, сможет быстро изготовить такой прибор

- Станок и проволока.

- Понижающий трансформатор.

- Тиризисторный регулятор.

Схема тиристорного регулятора напряжения

Любые приборы

Если нужно сделать станки для резки пенопласта, а ни одна из вышеперечисленных схем по каким-то причинам не подходит, то применяют не совсем стандартную.

Как известно, электроприбор питается при помощи тока. Чем мощнее устройство, тем больше тока оно потребит. У медной и нихромной проволоки разное сопротивление – у последней немного больше. Если включить в работу прибор, то нихромная проволока нагреется.

Нужно следить, чтобы фаза сети и нихромная проволока не были связаны напрямую. Для их соединения применяют переходник. Однако нужен прибор, который действует непрерывно. К примеру, пылесос.

Схема самодельного станка

Единственное, что у такой схемы не очень большой КПД, и еще нужно будет правильно определить фазу.

Видео о том, как сделать самостоятельно станок:

Похожие статьи

Загрузка…

kapremont24.ru