Супер гидрофобное и олеофобное покрытие Ultra Ever Dry — бортжурнал Mitsubishi L200

А не замутить ли себе такую вещь?)))))

Супер гидрофобное и олеофобное покрытие, которое на 100% отталкивает практически любую жидкость!

Разработанное американской компанией UltraTech, Ultra Ever Dry покрывает объект и создает воздушный барьер на его поверхности.

Барьер отталкивает воду, масло и практически любую жидкость как никакое другое покрытие!

Основные свойства и категории применения покрытия:

Гидро и олео стойкость, отталкивание почти любой жидкости

Анти-коррозийная способность

Предотвращение образования льда на поверхности объекта

Стойкость к загрязнению и образованию бактерий, объект остается чистым

Самоочищение поверхности объекта

Продление срока службы объекта

Что из себя представляет комплект покрытия Ultra Ever Dry?

Любой комплект — это две ёмкости, одна из которых содержит вещество для нанесения базового(нижнего) слоя, а другая — для рабочего (верхнего).

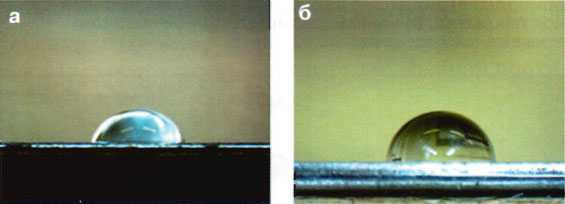

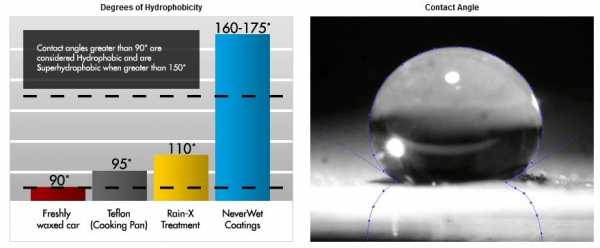

Свойства гидро и олефобности обеспечивают способность покрытия к уменьшению площади контакта(угла контакта) жидкости(вода, масло и пр. углеводороды) с поверхностью. Покрытия со свойствами без приставки “супер”, обеспечивают угол контакта до 110 градусов (на Иллюстрации — 1). В этом случае, капля воды на поверхности выглядит как часть сферы. Этим свойством, например, обладают “водозащитные” средства наносимые на лобовое стекло автомобиля.

“Супер” покрытие Ultra Ever Dry создает угол в 160-175 градусов(на Иллюстрации — 2), тогда капля представляет из себя, практически, сферу.

Для каких материалов покрытие может эффективно применяться?

Алюминий, сталь, цинк, свинец и другие металлы, дерево, камень, пластик, кожа, натуральные и химические волокна (прим. канат), ткань, бетон и многое другое.

Как происходит нанесение Ultra Ever Dry?

Для нанесения используется распылитель(краскопульт), его можно приобрести при заказе покрытия или использовать свой.

Перед нанесением покрытия, необходимо обеспечить свою безопасность, использую маску, очки и перчатки, поскольку, вещество, в процессе нанесения (но не в виде готового, нанесенного покрытия), попадая на кожу или на слизистую, может вызывать раздражение.

Сначала поверхность очищается от загрязнений, удаляется влага. Это осуществляется подручными средствами. Далее, за несколько распылений, наносится нижний слой. Необходимо обеспечить толщину слоя ~ 0.1 мм. В процессе нанесения вещество рекомендуется помешивать. По прошествии 20-30 минут, можно наносить верхний слой, тем же образом, что и нижний. Покрытие становится эффективным через 30 минут после нанесения верхнего слоя, однако рекомендуется выждать еще 2 часа. Смыть покрытие можно с помощью ксилола.

Какого цвета покрытие?

Стандартно — прозрачно белого цвета. На данный момент полностью прозрачного варианта нет. Есть и другие цвета, их наличие можно уточнить.

Теоретически — да, практически — нет, т.к. покрытие не прозрачное и имеет прозрачно-белый цвет. Покрыть можно, например, днище и агрегаты под кузовом, т.е. там, где эстетика не так важна.

Стоит ли использовать покрытие для обработки днища лодки?

Производитель проводил соответствующие тесты, придя к выводу, что покрытие не увеличивает скорость и не снижает расход топлива, хотя избавляет от загрязнения.

Каков температурный диапазон использования покрытия?

Рабочая температура от -34 до 149 градусов цельсия. Покрытие так же эффективно при температуре до 260 градусов, однако требует дополнительного тестирования в конкретных случаях при температуре более 149 градусов.

Каковы условия и срок хранения покрытия?

Температура хранения от 4 до 40 градусов цельсия, срок хранения 1 год.

Какую площадь покрывает 1 литр и 1 галлон Ultra Ever Dry?

1 литр — 5 кв. м., 1 галлон — около 20 кв.м. 1 галлон = 3.8 литра.

Как долго покрытие сохраняет свою эффективность?

Среда применения значимо влияет на продолжительность использования. Трение является основной причиной приводящей к уменьшению срока жизни покрытия. При постоянных абразивных нагрузках или давлении, срок эффективной работы покрытия снижается и может составлять до 2 месяцев. В статичных условиях, при отсутсвии постоянного трения, можно рассчитывать на пол-года — год работы на открытом воздухе. В помещении, соответственно, больше.

Какие есть ограничения к условиям использования покрытия?

Эксплуатация в условиях сильного трения существенно сокращает срок службы

При взаимодействии с растворителями(в т.ч. алкоголь, мыло, моющие средства), эффективность покрытия резко снижается.

Что делать, когда по прошествии времени эффективность покрытия заметно снизилась?

Необходимо обновить верхний слой.

Даже при сильном абразивном износе покрытия и истощении “супер” гидро и олеофобного свойства, оно сохраняет анти-коррозийные, влагоотталкивающие свойства и защищает от образования льда.

www.drive2.ru

Мир современных материалов – Супергидрофобные покрытия способные работать под давлением

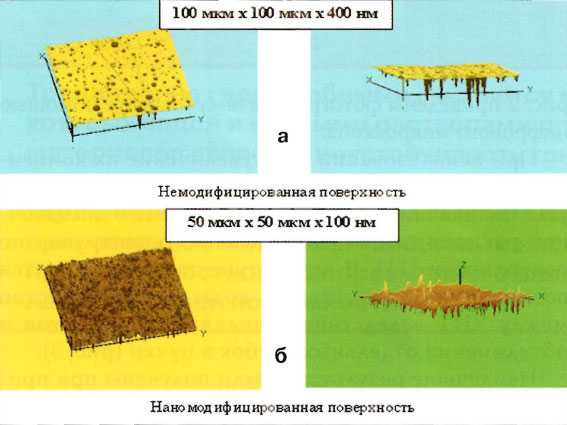

Супергидрофобные покрытия, которые отталкивают жидкость путем захвата воздуха внутри микроскопических поверхностных карманов, как правило, теряют свои свойства при повышенном давлении, когда жидкость насильно проникает в эти карманы. В ходе данной работы были изготовлены супергидрофобные поверхности, которые могут выдерживать давление в 10 раз больше, чем атмосферное. Такие поверхности противостоят проникновению жидкости в наноразмерные карманы.

Супергидрофобные покрытия отталкивают жидкость путем захвата воздуха внутри микроскопических поверхностных текстур. Уровень повышенных нагрузок, который могут выдерживать нанотекстурированные, супергидрофобные покрытия в большей степени определяется геометрией текстурирования. После тщательного изучения наноразмерной геометрии удалось добиться существенных успехов в долговечности и возможности применения таких структур для солнечных панелей, самовосстанавливающихся покрытий и систем анти-обледенения. Тем не менее, полученные композитные поверхности склонны разрушаться под внешним давлением. Большей устойчивости покрытий должны способствовать геометрия и наноуровневые эффекты поверхностных наноструктур.

В ходе данного исследования с помощью дифракции рентгеновских лучей было изучено поведение под давлением супергидрофобных поверхностей кремния с нанотекстурами размерами ≈ 20 нм цилиндрической, конической и линейной формы.

Исследование показало, что предел супергидрофобных свойств достигается, когда давление жидкости поднимается выше критического значения, которое зависит от формы и размера текстур. Это проникновение численно моделируется с учетом реальной геометрии текстуры и макроскопической капиллярной теории. Еще один важный вывод, что проникновение жидкости является необратимым для всех текстур поверхности, кроме конической.

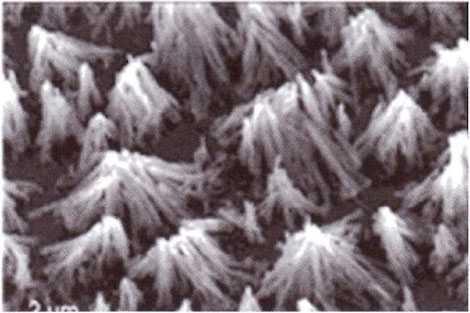

(Вверху слева) Текстуры конической формы и (внизу слева) цилиндрические наноструктуры, которые создают супергидрофобные поверхности. Воздушные карманы между структурами порождают гидрофобные свойства.

(Вверху справа) Высокоскоростные фотографии падающей капли воды на поверхности наноструктурированного покрытия до (вверху), во время (среднее) и после удара (внизу).

Credit: Image courtesy of Charles Black, Antonio Checco, and Atikur Rahman

Полученные результаты важны для понимания и проектирования наноразмерных многофазных систем (жидкость/газ), в том числе более эффективных супергидрофобных покрытий.

Источник: Antonio Checco, Benjamin M. Ocko, Atikur Rahman, Charles T. Black, Mykola Tasinkevych, Alberto Giacomello, Siegfried Dietrich. Collapse and Reversibility of the Superhydrophobic State on Nanotextured Surfaces . Physical Review Letters, 2014; 112 (21) DOI: 10.1103/PhysRevLett.112.216101

Вас также может заинтересовать:

worldofmaterials.ru

Супер гидрофобное и олеофобное покрытие Ultra Ever Dry

Mitsubishi L200 – HUNTER › Бортжурнал › Супер гидрофобное и олеофобное покрытие Ultra Ever Dry

А не замутить ли себе такую вещь?)))))

Супер гидрофобное и олеофобное покрытие, которое на 100% отталкивает практически любую жидкость!

Барьер отталкивает воду, масло и практически любую жидкость как никакое другое покрытие!

Основные свойства и категории применения покрытия:

Гидро и олео стойкость, отталкивание почти любой жидкости

Анти-коррозийная способность

Предотвращение образования льда на поверхности объекта

Стойкость к загрязнению и образованию бактерий, объект остается чистым

Самоочищение поверхности объекта

Продление срока службы объекта

Что из себя представляет комплект покрытия Ultra Ever Dry?

Любой комплект — это две ёмкости, одна из которых содержит вещество для нанесения базового(нижнего) слоя, а другая — для рабочего (верхнего).

Что означают супер-гидро и олеофобность, упомянутые в описании покрытия?

Свойства гидро и олефобности обеспечивают способность покрытия к уменьшению площади контакта(угла контакта) жидкости(вода, масло и пр. углеводороды) с поверхностью. Покрытия со свойствами без приставки “супер”, обеспечивают угол контакта до 110 градусов (на Иллюстрации — 1). В этом случае, капля воды на поверхности выглядит как часть сферы. Этим свойством, например, обладают “водозащитные” средства наносимые на лобовое стекло автомобиля.

Для каких материалов покрытие может эффективно применяться?

Алюминий, сталь, цинк, свинец и другие металлы, дерево, камень, пластик, кожа, натуральные и химические волокна (прим. канат), ткань, бетон и многое другое.

Как происходит нанесение Ultra Ever Dry?

Для нанесения используется распылитель(краскопульт), его можно приобрести при заказе покрытия или использовать свой.

Перед нанесением покрытия, необходимо обеспечить свою безопасность, использую маску, очки и перчатки, поскольку, вещество, в процессе нанесения (но не в виде готового, нанесенного покрытия), попадая на кожу или на слизистую, может вызывать раздражение.

Сначала поверхность очищается от загрязнений, удаляется влага. Это осуществляется подручными средствами. Далее, за несколько распылений, наносится нижний слой. Необходимо обеспечить толщину слоя

0.1 мм. В процессе нанесения вещество рекомендуется помешивать. По прошествии 20-30 минут, можно наносить верхний слой, тем же образом, что и нижний. Покрытие становится эффективным через 30 минут после нанесения верхнего слоя, однако рекомендуется выждать еще 2 часа. Смыть покрытие можно с помощью ксилола.

Какого цвета покрытие?

Стандартно — прозрачно белого цвета. На данный момент полностью прозрачного варианта нет. Есть и другие цвета, их наличие можно уточнить.

Можно ли использовать покрытие для обработки кузова автомобиля?

Теоретически — да, практически — нет, т.к. покрытие не прозрачное и имеет прозрачно-белый цвет. Покрыть можно, например, днище и агрегаты под кузовом, т.е. там, где эстетика не так важна.

Стоит ли использовать покрытие для обработки днища лодки?

Производитель проводил соответствующие тесты, придя к выводу, что покрытие не увеличивает скорость и не снижает расход топлива, хотя избавляет от загрязнения.

Каков температурный диапазон использования покрытия?

Рабочая температура от -34 до 149 градусов цельсия. Покрытие так же эффективно при температуре до 260 градусов, однако требует дополнительного тестирования в конкретных случаях при температуре более 149 градусов.

Каковы условия и срок хранения покрытия?

Температура хранения от 4 до 40 градусов цельсия, срок хранения 1 год.

Какую площадь покрывает 1 литр и 1 галлон Ultra Ever Dry?

1 литр — 5 кв. м. 1 галлон — около 20 кв.м. 1 галлон = 3.8 литра.

Как долго покрытие сохраняет свою эффективность?

Среда применения значимо влияет на продолжительность использования. Трение является основной причиной приводящей к уменьшению срока жизни покрытия. При постоянных абразивных нагрузках или давлении, срок эффективной работы покрытия снижается и может составлять до 2 месяцев. В статичных условиях, при отсутсвии постоянного трения, можно рассчитывать на пол-года — год работы на открытом воздухе. В помещении, соответственно, больше.

Какие есть ограничения к условиям использования покрытия?

Эксплуатация в условиях сильного трения существенно сокращает срок службы

При взаимодействии с растворителями(в т.ч. алкоголь, мыло, моющие средства), эффективность покрытия резко снижается.

Что делать, когда по прошествии времени эффективность покрытия заметно снизилась?

Необходимо обновить верхний слой.

Даже при сильном абразивном износе покрытия и истощении “супер” гидро и олеофобного свойства, оно сохраняет анти-коррозийные, влагоотталкивающие свойства и защищает от образования льда.

http://www.drive2.ru

legkoe-delo.ru

Ultra Ever Dry® – гидрофобное покрытие, которому нет равных!

Ultra Ever Dry® — гидрофобное покрытие, продукт современных нанотехнологий, которое демонстрируют и продают на западных сайтах, действительно впечатляет. Чтобы убедиться в этом, достаточно посмотреть это небольшой видео:

К сожалению, я не встречал такого рода жидкость ранее, даже в СССР, хотя, если верить одному из комментаторов, где я нашел этот ролик «В 90 годы продавалась силиконовая гидрофобизирующая жидкость. Я покупал канистрами. Использовал для пропитки деревянных деталей и защиты бетона. «Жизнь» деревянных конструкций увеличивалась на 4 года, при прочих равных условиях, по сравнению с покрытиями других видов. Увеличивалась и огнестойкость. В СССР, много чего было. Проводились точно такие же демонстрации, как на этом видео», то вполне допускаю, что данная технология незаметно перетекла на Запад.

Или: «Так ведь уже было что-то подобное в 70-е годы прошлого столетия разработано в СССР. Им покрывали подводные лодки. Титановая подводная лодка развивала скорость больше чем была тогда у торпеды. Это тоже благодаря этому покрытию.»

Как бы там ни было, но простому человеку теперь ее покупать придется за приличную цену:

Материал Ultra Ever Dry® поставляется в канистрах различного объема, минимального объема хватит для защиты примерно 4 м2.

Технология применения Ultra Ever Dry включает в себя последовательное нанесение двух слоев:

- пропиточный слой: Ultra Ever Dry® Bottom Coating — Quart 4000. Цена $57,95;

- покрывной слой: Ultra Ever Dry® Top Coating — Quart 4001. Цена $100,95.

Давайте изучим

Качество и свойства Ultra Ever Dry

Ultra Ever Dry позволяет полностью отразить почти любую жидкость. В нем используются особенные нанотехнологии позволяющие создать воздушный барьер между жидкостью и поверхностью, на которую она наносится. Этот барьер отталкивает воду, нефтепродукты, мокрый бетон, и другие жидкости, в отличие от любого другого покрытия. В Ультра-Всегда Сухой (мой перевод) значительно улучшена адгезия и устойчивость к стиранию , по сравнению с более ранними технологиями, что позволяет использовать его в случаях, где требуется большая долговечность используемого материала.

Анти-Увлажнение — Superhydrophobic покрытие сохраняет объекты сухими от воды и многих других жидкостей, которые просто отталкиваются от нее.

Антикоррозионое свойство — максимальная защита от коррозии, поскольку superhydrophobic покрытие обеспечивает отторжение воды и влаги к основному материалу.

Противогололедное свойство — Superhydrophobic свойств Ультра-Всегда Сухой хранит материалы с покрытием, совершенно сухие, устранению образования льда.

Анти-Загрязнение — от пыли, грязи, воды и других жидкостей, содержащих бактерии или радиацию, на самом деле никогда не смогут контактировать с поверхностью окрашиваемого материала, поэтому доступ бактерий и излучения значительно уменьшается или устраняется вообще.

Самоочищающиеся свойства — Ультра-Всегда Сухой отталкивает любую грязную воду и густые масла.

Ультра-Всегда Сухой — Продукт Для Продления Жизни Вещей — многие продукты, подвергшиеся воздействию воды, нефти или просто слишком загрязненные, быстро приходят в негодность и не могут служить для дальнейшего использования; Использование Ultra Ever Dry покрытие продлевает жизнь рабочих перчаток и других средств индивидуальной защиты: электродвигателей — путем предотвращения попадания влаги на обмотки, гайки и болты для предотвращения коррозии, инструменты, оборудование, и практически любой элемент, который необходимо хранить в сухом состоянии; и т. д. Ultra Ever Dry позволяет сэкономить деньги, служит для обеспечения большей безопасности и более чистой рабочей среды.

Замечательное покрытие, этот Ultra Ever Dry® — неправда ли?

Похожие записи:

ogend.ru

Cупергидрофобные покрытия

Существенным недостатком силиконовых изоляторов является временная потеря гидрофобности после воздействия осадков в виде дождя или мокрого снега. Динамика восстановления поверхностных характеристик изоляторов после такого воздействия в значительной мере зависит от солевого состава и кислотности осадков. Другим важным фактором, ухудшающим эффективность применения силиконовых материалов, является то, что в атмосферных условиях под воздействием влаги, пыли, солей и других загрязнений поверхность даже изначально гидрофобных материалов изоляторов гидрофилизуется. В результате этого, не только при дожде и туманах, но и при ненулевой естественной влажности атмосферного воздуха, на ней образуется токопроводящая пленка водного электролита. Это, в свою очередь, вызывает существенное повышение токов утечки и перекрытия дугой изоляторов, эрозию ипоследующее разрушение поверхности изоляторов.

Существенным недостатком силиконовых изоляторов является временная потеря гидрофобности после воздействия осадков в виде дождя или мокрого снега. Динамика восстановления поверхностных характеристик изоляторов после такого воздействия в значительной мере зависит от солевого состава и кислотности осадков. Другим важным фактором, ухудшающим эффективность применения силиконовых материалов, является то, что в атмосферных условиях под воздействием влаги, пыли, солей и других загрязнений поверхность даже изначально гидрофобных материалов изоляторов гидрофилизуется. В результате этого, не только при дожде и туманах, но и при ненулевой естественной влажности атмосферного воздуха, на ней образуется токопроводящая пленка водного электролита. Это, в свою очередь, вызывает существенное повышение токов утечки и перекрытия дугой изоляторов, эрозию ипоследующее разрушение поверхности изоляторов.

Нормативный срок эксплуатации высоковольтных вводов конденсаторного типа с твердой изоляцией составляет не менее 30 лет. В то же время для широко применяемой в последнее время полимерной защитной оболочки с ребрами подобный срок эксплуатации существующими методами испытаний не доказывается. Оболочкам на основе силоксановых изоляторов исходно присуща гидрофобность поверхности. Основным фактором, ухудшающим эксплуатационные свойства полимерных оболочек, является деградация поверхности под воздействием атмосферных осадков и загрязнений.

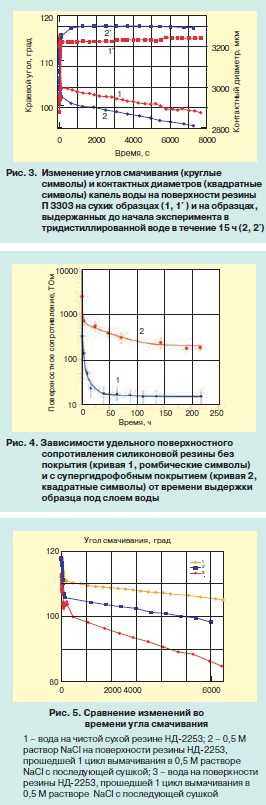

Настоящая работа посвящена методам создания новых нанокомпозитных супергидрофобных покрытий, обеспечивающих существенное снижение влияния загрязнений и осадков на электроизоляционные свойства полимерной защитной оболочки с ребрами высоковольтных вводов конденсаторного типа. Для выполнения таких исследований нами были разработаны специальные методики исследования состояния поверхности по величинам угла смачивания и контактного диаметра капли тестовой жидкости и по значениям поверхностного сопротивления образцов, находившихся в контакте с водными средами или насыщенными парами воды.

В качестве объектов исследования были выбраны силиконовые резины электротехнического назначения НД 2253-20 (производитель ООО «РТИ СИЛИКОНЫ») и П 3303 (производитель ООО «Пента»).

Выбранные типы силиконовых резин используются для производства изоляторов высоковольтных линий электропередач.

В качестве тестовых жидкостей для определения статических и динамических углов смачивания использовалась деионизованная вода, прошедшая тройную дистилляцию, растворы хлорида натрия с концентрацией N=0,5 моль/литр, растворы серной кислоты с pH=6,0 и аммиака с pH=7,5. Состав тестируемых растворов выбирался таким образом, чтобы соответствовать средним характерным для европейской части России значениям показателя кислотности выпадающих осадков. Поскольку нас в первую очередь интересовало изменение состояния поверхности и приповерхностных слоев силиконовых резин в процессе контакта с водными средами, в качестве основного измеряемого параметра был выбран угол мачивания.

Методика исследования смачивания поверхности силиконовых электроизоляционных материалов

Методика исследования смачивания поверхности силиконовых электроизоляционных материалов

Величина краевого угла зависит от структуры поверхностного слоя материала толщиной в десятки нанометров, поэтому изменение угла смачивания в тех или иных процессах в первую очередь отражает изменение состояния именно поверхностных слоев.

Выбор воды и водных растворов в качестве тестовых жидкостей для измерения краевых углов позволяет нетолько измерять текущие значения углов смачивания, но и изучать динамику их изменения, вызываемую взаимодействием тестовой жидкости с подложкой.

Таким образом, используемый нами метод позволяет анализировать характер взаимодействия поверхности силиконовой резины с водными средами in situ. Для измерения статических и динамических углов смачивания использовалась разработанная авторами ранее автоматизированная установка (рис. 1), основанная на методе цифровой обработки видеоизображений сидящей капли тестовой жидкости на исследуемой поверхности [1,2]. Краевые углы измерялись в 3-5 различных точках на поверхности каждого образца, при этом для каждого места измерения определялся средний угол по 10 последовательным изображениям капли. Необходимо отметить, что воспроизводимость методики определения краевого угла была не хуже 0,2 град. для всех измеренных на различных подложках углов и определялась как среднеквадратичный разброс по углам для 10 последовательных изображений капли. В то же время разброс по углам, измеряемым в различных местах покрытия, может составлять несколько градусов и отражает пространственную неоднородность шероховатости и в меньшей степени химического состава поверхности резин.

Не останавливаясь на достоинствах применяемого метода цифровой обработки, которые были подробно обсуждены в [3], необходимо подчеркнуть, что высокое пространственное разрешение при получении профиля межфазного контакта, обеспечиваемое данным методом, дает возможность очень точно определять такие параметры, как углы смачивания и контактный диаметр. Важно отметить, что информация о величине контактного диаметра и его поведении во времени позволяет, во-первых, оценить, какой из углов – натекания или оттекания – измеряется в тот или иной момент изучения динамических краевых углов. Во-вторых, именно поведение контактного диаметра во времени позволяет анализировать раз-личные процессы, происходящие при контакте капли с подложкой и сопровождающиеся изменением краевого угла. Для проведения измерений краевого угла и диаметра капли сухую подложку помещали в закрытую камеру со 100 %-ной влажностью.

Методика изучения взаимодействия водных сред и паров воды с гидрофобными поверхностями по изменению поверхностного сопротивления

Удельное поверхностное сопротивление диэлектрических материалов чрезвычайно чувствительно к присутствию в поверхностных слоях и на поверхности диэлектрика молекул воды. Диссоциация последних, с последующим движением ионов в электрическом поле, приводит к значительному падению удельного поверхностного сопротивления. В данной работе для измерения удельного поверхностного сопротивления применялся сертифицированный тераомметр ТОмМ1 производства НПП «Норма». Рабочее напряжение при измерениях сопротивления высокоомных диэлектрических материалов составляло 1000 В. Прибор в качестве выходных данных, может выводить на цифровое табло как удельное поверхностное, так и удельное объемное сопротивление при 20 0С. При этом имеется встроенная функция корректировки показаний с учетом реальной температуры в лаборатории.

Измерительная установка состоит из двух основных частей (рис. 2) – собственно тераомметра и измерительной камеры ИК-01м. Измерительная камера включает исследуемый образец, имеющий форму плоского диска толщиной 1-5 мм и диаметром 85±1 мм, основание, на котором располагаются два коаксиальных электрода – дисковидный внутренний диаметром 50 мм и кольцевой внешний, имеющий внутренний диаметр 54 мм. Для обеспечения надежного контакта образца с электродами их поверхность отшлифована, а образец при измерениях сверху нагружается утяжеленной крышкой, имеющей массу 6 кг. В крышку вмонтирован охранный электрод, позволяющий минимизировать вклад объемной проводимости по исследуемому образцу в измеряемое поверхностное сопротивление.Перед проведением измерений с поверхности образца снимается статический электрический заряд.

Измерительная установка состоит из двух основных частей (рис. 2) – собственно тераомметра и измерительной камеры ИК-01м. Измерительная камера включает исследуемый образец, имеющий форму плоского диска толщиной 1-5 мм и диаметром 85±1 мм, основание, на котором располагаются два коаксиальных электрода – дисковидный внутренний диаметром 50 мм и кольцевой внешний, имеющий внутренний диаметр 54 мм. Для обеспечения надежного контакта образца с электродами их поверхность отшлифована, а образец при измерениях сверху нагружается утяжеленной крышкой, имеющей массу 6 кг. В крышку вмонтирован охранный электрод, позволяющий минимизировать вклад объемной проводимости по исследуемому образцу в измеряемое поверхностное сопротивление.Перед проведением измерений с поверхности образца снимается статический электрический заряд.

Для этого может использоваться процедура, описанная в ГОСТе 24222-80 и заключающаяся в выдержке в течение нескольких часов между двумя слоями проводящего материала (например, фольги). В данной работе, помимо описанного в ГОСТе метода, использовался также метод циклической перезарядки.

В этом методе образец последовательно помещался между электродами, напряжение между которыми дискретно уменьшалось до 0 В. Каждое снижение напряжения сопровождалось переворачиванием образца. Наконец, если перед измерением образец находился длительное время в контакте с водной средой или парами воды, процедуры предварительного снятия остаточного заряда не требовалось. Другим важным фактором, влияющим на показания прибора при исследовании образцов со смачивающей пленкой, является дегидратация материал за счет удаления молекул воды с поверхности при атмосферной влажности, отличной от 100 %. Поэтому процедура измерения удельного поверхностного сопротивления была стандартизована и значения удельных поверхностных сопротивлений, приведенных на рисунках, относятся к величинам, измеряемым после трех минут выдержки образца под напряжением. Образцы, находившиеся до измерений в контакте непосредственно с водной средой, для удаления с поверхности капель перед измерением промакивали сдвоенным бумажным фильтром под нагрузкой 2 кг.

Для каждого образца проводилось не менее 5-7 циклов измерений с выполнением процедур снятия заряда и выдерживания образца в контакте с парами или с водной средой в каждом цикле.

Взаимодействие силиконовых электроизоляционных материалов с водой.

Взаимодействие силиконовых электроизоляционных материалов с водой.

В последние десятилетия в мировой электроэнергетике наблюдается тенденция перехода на полимерную изоляцию различных типов. Однако даже для полимерных изоляционных материалов последнего поколения – силиконов различной модификации, этилен-пропиленовых эластомеров, фторопластов, циклоалифатических эпоксидных смол, полиуретанов – характерно снижение электроизоляционных поверхностных характеристик уже в первые месяцы эксплуатации в атмосферных условиях.

Хотя многие из применяющихся полимерных изоляционных материалов подвержены старению и разрушению, кремнийорганическая резина, обладая гидрофобностью поверхности, значительно снизила остроту проблемы старения полимерных изоляционных материалов в условиях повышенной влажности, солевых туманов и т.п. В то же время, существенным недостатком силиконовых изоляционных материалов является временная потеря гидрофобности при контакте с водой, возникающем после воздействия осадков в виде дождя или мокрого снега (рис. 3). Авторами был выполнен цикл работ, позволяющий исследоватьизменение состояния поверхности силиконовых изоляторов при контакте с насыщенными парами и при непрерывном контакте с водными средами (рис. 4).

Результаты этих исследований однозначно указывают на снижение электроизоляционных свойств поверхностного слоя полимерных изоляторов даже при кратковременном контакте. Динамика снижения гидрофобности и последующем восстановления поверхностных характеристик изоляторов после контакта с водными средами в значительной мере зависит от их солевого состава и кислотности (рис. 5).

Другим важным фактором, ухудшающим эффективность применения силиконовых материалов, является то, что в атмосферных условиях под воздействием влаги, пыли, солей и других загрязнений поверхность даже изначально гидрофобных материалов изоляторов гидрофилизуется. В результате этого, не только при дожде и туманах, но и при ненулевой естественной влажности атмосферного воздуха на ней образуется токопроводящая пленка водного электролита. Это, в свою очередь, вызывает существенное повышение токов утечки и перекрытия дугой изоляторов, эрозию и последующее разрушение поверхности изоляторов. Особенно значительно эти эффекты проявляются в районах с промышленными и морскими загрязнениями, вблизи больших городов в зимний период.

Несмотря на то, что проблема снижения токов утечки в высоковольтных линиях электропередач имеет очень важное народнохозяйственное значение, а ее решение приведет к колоссальной экономии электроэнергии, до сих пор возможность модификации поверхности силиконовых изоляторов с помощью специальных покрытий для снижения поверхностной проводимости в условиях атмосферной влажности и осадков использовалась мало.

Проведение исследований, направленных на анализ таких возможностей, и было одной из основных задач данной работы, в которой изучалось не только взаимодействие электротехнических резин с деионизованной водой, но и было исследовано влияние состава и кислотности водной фазы на характер ее взаимодействия с силиконовыми резинами. Работа проводилась в двух направлениях – исследовалось влияние предварительной выдержки образца в соответствующем растворе на динамику изменения угла смачивания, образуемого каплей чистой воды на такой поверхности, а также анализировалось влияние состава жидкости в сидящей капле на скорость изменения ее параметров. Первый из подходов моделирует роль загрязнений в потере гидрофобности поверхностью изоляторов в природных условиях.

Второй – позволяет понять причины зависимости величины токов утечки от категории и типа загрязненности атмосферных осадков. Анализ полученных данных показал, что характерное для Центральной России отклонение рН в сторону кислых растворов слабо влияет на характер и скорость потери гидрофобности поверхностью силиконовой резины (рис. 6 ,рН = 6), указывая на то, что кратковременные слабокислые дожди по вредному воздействию на поверхностные свойства изоляторов близки к нейтральным осадкам. В то же время, длительная выдержка образцов в контакте с растворами с рН = 6 приводит к более значительному снижению краевых углов, чем в случае нейтральных растворов.

Отклонение рН в сторону щелочных растворов существенно сказывается на характере взаимодействия силиконовой резины с водным раствором уже при малых временах контакта (см. рис. 6, рН = 7,45).

Поэтому в регионах, для которых характерны даже кратковременные щелочные осадки, актуально применение защитных супергидрофобных покрытий на силиконовых изоляторах для снижения потерь электроэнергии.

Нужно отметить, что если после контакта с тридистиллированной водой и последующего высушивания в течение недели гидрофобность поверхности силиконовых резин восстанавливается практически полностью, то негативное влияние щелочных и солевых растворов на гидрофобность даже при краткосрочном контакте оказывается необратимым.

Выполненный цикл работ позволил установить основной механизм снижения поверхностного сопротивления и, соответственно, повышения токов утечки по поверхности полимерных материалов, используемых в настоящее время для производства изоляторов высоковольтных линий электропередач [4-5], и предложить новый подход к снижению потерь на токи утечки, основанный на использовании супергидрофобного состояния поверхности.

Особенности взаимодействия с водой электроизоляционных материалов с нанесенным супергидрофобным покрытием

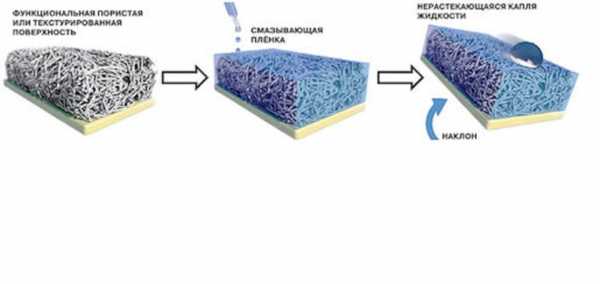

Задача предотвращения образования на поверхности материалов изоляторов токопроводящих смачивающих пленок воды и поверхностных загрязнений может быть наиболее эффективно решена на основе использования эффекта супергидрофобности, чсто называемого в литературе «эффектом лотоса».

Ранее было показано, что для достижения термодинамически устойчивого супергидрофобного состояния требуется обеспечение гетерогенного режима смачивания материала с покрытием [6-7]. Супергидрофобное состояние поверхности характеризуется двумя основными параметрами – высоким (150 0 и более) значением угла смачивания и малой (от 0 до 10-15 0) величиной угла скатывания капель воды.

Супергидрофобные покрытия, с одной стороны, придают повышенные водоотталкивающие свойства поверхности изоляторов за счет минимизации площади контакта капли воды с поверхностью, с другой – обеспечивают этой поверхности свойства самоочистки вследствие захватывания скатывающимися каплями воды частичек пыли и других загрязнений с поверхности. Авторами был разработан способ получения супергидрофобных покрытий на электротехнических материалах [8], в котором супергидрофобность обрабатываемой поверхности обеспечивается совместным использованием гидрофобных агентов и созданием поверхностной нанокомпозитной текстуры с многомодальной шероховатостью.

Сравнительная характеристика смачиваемости исходных электротехнических резин, резин, прошедших дополнительную отмывку, и резин с свежеприго овленными супергидрофобными покрытиями представлена в таблице. Испытания силиконовых резин с разработанными нами покрытиями при хранении в лабораторных условиях в течении двух лет при влажности 40-80 % и температуре 15-25 0С указывают на длительное сохранение супергидрофобных свойств разработанных покрытий с углами смачивания, превышающими 158 0.

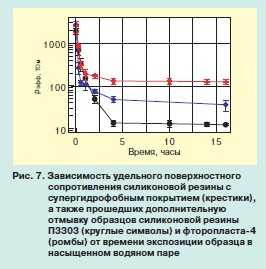

Результаты испытаний разработанных покрытий на изменение поверхностной проводимости (рис. 7) при длительном нахождении в условиях 100 %-ной влажности указывают на то, что по своим омическим характеристикам разработанное нами покрытие более чем на два порядка превышает показатели исходной резины и в несколько раз лучше, чем фторопласт-4.

Анализ результатов испытаний разработанных покрытий на изменение поверхностной проводимости после длительного контакта с водными средами см. рис. 4) позволяет заключить, что и в этих условиях электроизоляционные свойства разработанныхпокрытий более чем на порядок превышает показатели исходной резины.

Полученные супергидрофобные покрытия прошли также климатические испытания. Для проведения таких испытаний образцы исходной силиконовой резины и резины с покрытием, расположенные под углом 200 к горизонту, размещались на испытательном стенде. Для воспроизведения условий повышенной влажности и загрязненности атмосферы стенд располагался вблизи четырехполосной автомобильной дороги, проходящей вдоль набережной реки Москвы, на высоте 4 метров от дорожного полотна. Испытания проводились в осенне-зимне-весенний период, при многократных значительных перепадах температур в интервале -300 – +15 0С. В ходе испытаний контролировались динамика изменения угла смачивания и поверхностные сопротивления всех образцов. Результаты испытаний на смачиваемость изоляторов с покрытиями и без обработки представлены на рис. 8.

Из представленных данных хорошо видно, что хотя состояние супергидрофобности разработанного покрытия переходит в высокогидрофобное состояние после 1 месяца выдержки в жестких условиях испытаний, однако краевой угол при дальнейшем экспонировании практически перестает изменяться, сохраняя значение начального угла в интервале 143–1480, что существенно выше, чем соответствующая величина для исходной силиконовой резины. Некоторый рост начального угла на резине без покрытия (см. рис. 8, а) со временем экспозиции связан с увеличением шероховатости поверхности резины, как за счет абразивного воздействия пыли, так и за счет осаждения частиц загрязнений на ее поверхность.

Из представленных данных хорошо видно, что хотя состояние супергидрофобности разработанного покрытия переходит в высокогидрофобное состояние после 1 месяца выдержки в жестких условиях испытаний, однако краевой угол при дальнейшем экспонировании практически перестает изменяться, сохраняя значение начального угла в интервале 143–1480, что существенно выше, чем соответствующая величина для исходной силиконовой резины. Некоторый рост начального угла на резине без покрытия (см. рис. 8, а) со временем экспозиции связан с увеличением шероховатости поверхности резины, как за счет абразивного воздействия пыли, так и за счет осаждения частиц загрязнений на ее поверхность.

В пользу такого вывода говорит изменение угла смачивания, образованного каплей воды на поверхности резины с покрытием и без покрытия, при длительном контакте капли с поверхностью. Устанавливающийся краевой угол на резине с покрытием существенно выше соответствующего угла на резине без покрытия, указывая на значительно более высокогидрофобное состояние в первом случае (см. рис. 8, б).

Сравнительный анализ результатов испытаний поверхностных сопротивлений образцов при длительной экспозиции в условиях загрязненной и влажной атмосферы показал (рис. 9) значительные преимущества силиконовой резины с супергидрофобным покрытием по сравнению с необработанной силиконовой резиной. Эти преимущества связаны с большей величиной поверхностного сопротивления и меньшей скоростью его падения в результате резких перепадов температур от -30 0С до +10 0С и поверхностных загрязнений.

ЗАКЛЮЧЕНИЕ

Исследования, проведенные на основе анализа углов смачивания и поверхностной проводимости, показали, что разработанные нанокомпозитные покрытия обеспечивают значительное улучшение эксплуатационных характеристик оболочек за счет придания поверхности высоко- и супергидрофобных свойств.

pue8.ru

Панафобные покрытия на смену гидрофобных — wov1 на DRIVE2

К счастью наука не стоит на месте и возможно что уже в скором времени мы увидим на рынке новые, революционные защитные покрытия . Мне эта тема интересна и я стараюсь следить за новыми разработками в этой сфере . Вот это я нашёл в прошлом году www.drive2.ru/c/1595876/ . Ничего нового по этому направлению пока не видел . Возможно что то упустил .

Но вот сегодня наткнулся на интересную статейку . Подождём, возможно что уже скоро из этого что нибудь выйдет толковое

Несмачиваемые природные поверхности можно наблюдать у растений и насекомых. Это, например, листья настурции, аквилегии, крылья бабочек, волоски на теле водных жуков, ткани шёлковых гнёзд некоторых пауков. Однако хрестоматийным считается «эффект лотоса».

Эффект лотоса

Так выглядят «шипы» на замороженных и высушенных листьях лотоса под электронным микроскопом. Высокая плотность «шипов» на поверхности и небольшой диаметр обеспечивают супергидрофобные свойства растения. Фото Вильгельма Бартлотта (W. Barthlott).

Понятие «эффект лотоса» ввёл немецкий ботаник Вильгельм Бартлотт в 1990-х годах, впервые описавший микроструктуру поверхности листьев цветка.

Поверхность листа лотоса содержит своеобразные шипы размером в несколько микрометров, состоящие из гидрофобных веществ (воска и др.). Благодаря такому удивительному строению поверхности вода, попадающая на листья, не растекается, а «садится» на шипы в виде шарообразных капель. Тем самым обеспечивается существенное снижение площади контакта жидкости с поверхностью листа. Она составляет менее одного процента всей площади капли, а краевой угол смачивания может достигать 170°. В итоге при малейшем наклоне вода скатывается с листа, захватывая при этом частички пыли и грязи. Удивительно, но даже если погрузить лист лотоса в замутнённую воду, а затем вынуть, он останется без единого пятнышка.

Краевой угол смачивания (γ) гидрофобной (не смачиваемой водой) поверхности более 90°, гидрофильной (смачиваемой водой) — меньше или равен 90°

На основе «эффекта лотоса» созданы материалы с крайне низкой смачиваемостью водой — супергидрофобные материалы. Их разработкой занялись ещё в семидесятых годах прошлого века. Первые появились в 1986 году — это были перфторалкильные и перфторполиэфирные материалы, предназначенные для работы с химическими и биологическими жидкостями. Позже были созданы и другие материалы с крайне низкой смачиваемостью.

В 2007 году С. Ванг и Л. Янг из Института химии Китайской академии наук (Пекин) в статье «Definition of superhydrophobic states» («Определение супергидрофобного состояния»), вышедшей в журнале «Advanced Materials», уточнили это понятие. Формально материалы-супергидрофобы отличаются от гидрофобных значениями угла контакта капли воды с поверхностью (он же краевой угол смачивания) и угла скатывания. К супергидрофобным относят материалы, у которых контактный угол превышает 150°, а капля скатывается при наклоне поверхности менее чем на 10°.

Варьируя условия получения и химический состав материала, исследователи разработали покрытия с различными степенями смачивания. Тем самым были решены некоторые важные прикладные задачи. В качестве примеров можно назвать защиту городских зданий от загрязнений и разрушения с помощью водоотталкивающих покрытий, защиту одежды и обуви от воды, защиту металлов в условиях влажной атмосферы.

Одно из самых забавных применений супергидрофобных покрытий предложили сотрудники группы Сирила Дуэса из Лионского университета. Наверняка каждый сталкивался с тем, что струйка чая или воды льётся, скользя вдоль носика, и вместо чашки оказывается на скатерти. Французские материаловеды продемонстрировали прототип супергидрофобного чайника, лишённого этого распространённого недостатка. «Чудо» чайника объясняется наличием наноструктурированной гидрофобной внешней поверхности носика. Её краевой угол смачивания близок к 180°, что заставляет проливающиеся капли буквально отскакивать от сосуда.

Струя воды из чайника с гидрофильной поверхностью стекает по носику (фото вверху). Супергидрофобный носик решает неприятную для любой хозяйки проблему (фото внизу). Фото Лидерика Боке (Lyderic Bocquet et. al., Лионский университет).

Стоит отметить, что все новейшие разработки в области создания супергидрофобных поверхностей тесно связаны с развитием новых методов получения микро- и наноструктурированных покрытий — предмета активной работы многих исследовательских центров и университетов. Однако большинство этих работ пока остаются на стадиях лабораторных испытаний и создания прототипов. Их успешной коммерциализации препятствуют неудовлетворительная олеофобность (способность к «отталкиванию» молекул жиров и масел), непригодность к работе в условиях повышенных механических нагрузок и температур, а также высокая себестоимость. Но недавно исследователи из Виссеновского института биоинженерии при Гарвардском университете (Wyss Institute for Biologically Inspired Engineering, США) под руководством профессора Джоанны Айзенберг создали супергидрофобные покрытия, лишённые этих недостатков.

Панафобные материалы

Как и раньше, идея нового материала была заимствована у природы — на сей раз у непентеса кувшинчикового, известного своим хищническим характером. Благодаря уникальным свойствам «цветка» этого растения — ловчего кувшина, образованного пластинкой листа, севшее на него насекомое мгновенно соскальзывает внутрь, попадая в смертельную ловушку.

Непентес относится к насекомоядным растениям, приспособившимся к ловле и перевариванию насекомых. Так они добывают себе дополнительный азот для синтеза собственных белков. Перистом — структура, расположенная вокруг входа в ловушку растения (ловчего листа)

Технология, разработанная группой Джоанны Айзенберг, получила название SLIPS* (Slippery Liquid-Infused Porous Surfaces — несмачиваемые пористые поверхности, пропитанные жидкостью). Пористые покрытия, создаваемые с её помощью, — настоящие панафобы (от англ. рanphobia — боязнь всего), поскольку плохо смачиваются практически любой жидкостью — водой, солевыми растворами, нефтью и др.

В названии присутствует игра слов: с английского SLIPS переводится как «скользить».

Демонстрация олеофобности SLIPS-материала: даже при очень маленьком наклоне капля нефти скатывается с покрытия. Вверху показано поведение капли нефти на повреждённой поверхности SLIPS-материала.

.

Какая именно особенность непентеса кувшинчикового реализована в инновационных покрытиях, авторы подробно не описывают, но можно предположить, что она связана со специфическим строением ловушки. Согласно недавним исследованиям, основную роль в захвате насекомых цветком играет его перистом — структура у входа в кувшинообразную ловушку.

Поверхность перистома содержит микроскопические впадины между соседними эпидермальными клетками — своеобразные поры, в которых находится смазочная жидкость — вода или нектар. Вода может попадать туда во время дождя или вследствие конденсации влаги из воздуха. Нектар выделяют многочисленные железы цветка. Такое строение приводит к эффекту, подобному аквапланированию — возникновению гидродинамического клина в пятне контакта шины автомобиля. При большой скорости на дороге, покрытой слоем воды, шина не успевает продавить водяную плёнку и может полностью потерять контакт с дорогой. Так и здесь: — небольшой слой жидкости на растении приводит к тому, что лапки насекомого теряют сцепление с его поверхностью.

Свойства SLIPS-покрытий определяют множество их потенциальных приложений, под каждое из которых материал может быть соответствующим образом оптимизирован.

Например, стабильность SLIPS-материалов при различных температурах и давлениях делает их идеальными для использования в качестве покрытий нефте- и водопроводов, антиобледенительных покрытий для приборов, работающих при отрицательных температурах, и даже материалов для глубоководных исследований.

Оптическая прозрачность (в видимом и ближнем ИК-диапазонах) и способность к самоочищению открывают перспективы их применения в качестве покрытий для оптических поверхностей солнечных батарей, линз, сенсорных датчиков, приборов ночного видения. Несмачиваемость биологическими жидкостями (такими как кровь или лимфа) пригодится в борьбе с биозагрязнением поверхности медицинских приборов и инструментов. Панафобная натура SLIPS-материалов предопределяет их применение и в качестве защитных покрытий на порогах жилищ от насекомых, а также корпусов морских судов — от биообрастания.

Процесс получения SLIPS-покрытий представлят собой нанесение пористой структуры на подложку и её дальнейшее «наполнение» специальным раствором, создающим мультифобную плёнку на поверхности. Как именно это происходит, составляет ноу-хау авторов разработки.

Как утверждают исследователи из Виссеновского института, покрытия SLIPS можно создавать из простых и недорогих материалов без специализированного оборудования, что, несомненно, очень привлекательно. Детали процесса не раскрываются, но, согласно публикации в журнале «NanoToday», можно предположить, что в качестве пористой структуры предлагается использовать недорогие полимеры на основе полидиметилсилоксана. Эти полимеры доступны, нетоксичны, гидрофобны, работают в широком диапазоне температур (от –60о до +300оС). Конечно, большой интерес представляют как составы растворов, которыми наполняют пористые структуры, так и условия их нанесения. Однако об этом можно только догадываться. Так или иначе, видимо, уже в недалёком будущем на смену супергидрофобным материалам придут панафобные.

Автор: Мария Раскина, МГУ им. М.В. Ломоносова («Наука и жизнь» №1, 2013 г.)

www.drive2.ru

Композиция супергидрофобного покрытия и способ получения супергидрофобного покрытия из нее

Изобретения относятся к области химии, а именно к полимерным лакокрасочным материалам, образующим на защищаемой поверхности после высыхания супергидрофобное покрытие, и способу получения супергидрофобного покрытия для использования для защиты различных конструкций и сооружений строительства, транспорта и энергетики, эксплуатируемых в условиях открытого выпадения климатических осадков в виде дождя, снега, тумана, от обледенения, коррозии. Технический результат изобретений заключается в создании композиции и способа получения супергидрофобного покрытия, обладающего улучшенными физико-механическими характеристиками и высокими антиобледенительными свойствами. Композиция супергидрофобного покрытия включает в качестве гидрофобного пленкообразователя жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор», гидрофобный материал в виде порошковой смеси микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния Аэросил R-812, взятых при соотношении 20:1, отвердитель «Десмодур 75» и растворитель о-ксилол, при следующих соотношениях ингредиентов, мас. ч.: гидрофобный пленкообразователь – 100, гидрофобный материал в виде порошковой смеси – 10-50, отвердитель «Десмодур 75» – 13, растворитель о-ксилол – 10. В способе получения супергидрофобного покрытия предвариельно готовят порошковый компонент путем интенсивного смешивания микро- и наночастиц микронного фторопласта 4 «Флуралит» с нанодисперсным диоксидом кремния Аэросил R-812. Затем смешивают жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор» с отвердителем «Десмодур 75» и доводят смесь до заданной вязкости путем добавления в нее растворителя о-ксилола. Полученный гидрофобный материал наносят пневматическим распылением на защищаемую поверхность и после этого на не отвержденную поверхность гидрофобного слоя наносят электростатическим распылением предварительно подготовленный порошковый компонент. После отверждения получают супергидрофобное покрытие, характеризуемое краевым углом смачивания не менее 153° и сроком службы покрытия не менее 10 лет. 2 н.п. ф-лы, 2 табл., 4 пр.

Область техники

Изобретения относятся к области химии, а именно к полимерным лакокрасочным материалам, образующим на защищаемой поверхности после высыхания супергидрофобное покрытие, и способам получения супергидрофобного покрытия, которое может быть использовано для защиты различных конструкций и сооружений строительства, транспорта и энергетики, эксплуатируемых в условиях открытого выпадения климатических осадков в виде дождя, снега, тумана, от обледенения, коррозии.

Уровень техники

Данная техническая проблема является актуальной особенно для стран, в том числе и России, где зима составляет порядка шести и более месяцев в году. Так, например, налипание гололедно-изморозевых отложений (далее ГИО) на поверхности приводит к нарушению технологических процессов, невозможности проведения сборочных работ, утяжеляет конструкции, вплоть до их разрушения, представляет опасность при эксплуатации и требует большой затраты труда для сбрасывания льда и снега, налипающих на такие поверхности.

В последние годы для снижения накопления ГИО стали активно разрабатывать и применять физико-химические методы. Применение таких методов в основном направлено на решение двух задач. Это, во-первых, снижение накопления ГИО за счет предотвращения/замедления перехода переохлажденных капель воды, попадающих на конструкционные элементы, в твердое состояние с последующим их удалением с поверхности под действием гравитационных сил и колебаний различной природы. Вторая задача – снижение адгезии воды и ГИО к поверхностям, что также облегчает удаление ГИО с поверхностей под действием собственного веса или при ветровой нагрузке.

Одним из наиболее простых решений первой задачи является использование лакокрасочных и композиционных материалов, содержащих антифризы. Лакокрасочные составы подбирают таким образом, чтобы пленкообразователь, будучи нерастворимым в воде, не препятствовал диффузионному обмену антифризов (в основном используют хлориды одно- и двухвалентных металлов) и воды. Концентрация антифризов берется предельно высокой. В зависимости от типа антифриза и степени его капсулирования пленкообразователем температура образования льда понижается на десятки градусов [Яковлев, А.Д. Химия и технология лакокрасочных покрытий / А.Д. Яковлев. СПб.: 2008, 448 с.].

С точки зрения практического применения более привлекательным является снижение адгезии воды и ГИО к защищаемой от обледенения поверхности (провод, металлическая конструкция, изолятор).

Известно, что решение этой задачи имеет следующие варианты. Первый вариант – достижение основной цели – снижение адгезии – опирается на использование жидких или твердых гидрофобных покрытий – антиадгезивов, отделяющих поверхность от ГИО. В качестве жидких антиадгезивов, как правило, используются высоковязкие силиконовые смазки, вазелин, которые представляют собой органические, кремнийорганические или фторированные жидкости, загущенные мелкодисперсными наполнителями. Нанесение их на защищаемую поверхность позволяет снизить адгезию воды в десятки раз. Такая эффективность жидких антиадгезивов связана с тем, что разрушение контакта между поверхностью и ГИО происходит по когезионному механизму, внутри жидкой пленки, имеющей слабые межмолекулярные взаимодействия. Однако смазки, как и упомянутые выше покрытия с антифризами, требуют многократного повторного нанесения [Farzaneh М., Volat С., Leblond A. Anti-icing and De-icing Techniques for Overhead Lines / In: Atmospheric Icing of Power Networks. Ed. by M. Farzaneh, Springer Science + Business Media B.V.: 2008, p. 229-268]. Атмосферный лед обычно образуется из капель сверх охлажденной воды. Для того чтобы “прицепиться” к поверхности на первой стадии образования льда, эти капли смачивают поверхность, замещая воздушное межфазное пространство водным межфазным пространством. Этого процесса можно избежать только при идеально гладкой поверхности, что практически недостижимо. Кроме того, многое зависит от внешних условий: нарастание обледенения при мокром снеге и обледенение на сильном морозе носит разный характер. Следует обратить внимание на это физическое явление, так как в нем проявляется влияние вариабельности погодных условий, что значительно усложняет решение технической задачи за счет подбора универсальных покрытий для защищаемых поверхностей. При этом самые жесткие условия – не объемное налипание снега, а резкое обледенение, становятся «камнем преткновения» для большинства покрытий.

Второй вариант снижения адгезии льда к покрытию решается за счет применения полимерных материалов на основе пленкообразователей, обладающих низкой поверхностной энергией, и гидрофобизации обычных (не водоотталкивающих) покрытий.

Известны разработки «льдофобных» покрытий из политетрафторэтилена Poly(tetrafluoroethylene) (PTFE, или Teflon) и полидиметилсилоксана poly(dimethylsiloxane) (silicone или PDMS). PTFE хорошо показал себя против налипания мокрого снега. Однако адгезия мокрого снега и льда отличаются, поэтому проводить обобщение в случае покрытий из PTFE невозможно [ЕР, 339583, А1; WO 200164810, JP 4045168, CN 101707103, US 2006281861, JP 2003027004, US 20120045954]. Установлено, что полимеры на базе кремния показывают лучшие результаты по предотвращению адгезии льда, чем PTFE [US 2003232941, US 2012058330, US 2003232201, ЕР 1849843, JP 2003155348, JP 2003147202, JP 10204340].

Известен эпокси-кремниевый лак марки Wearlon (США). Этот коммерческий продукт показывает коэффициент уменьшения адгезии 12, тогда как Teflon – только 2. Показано, что с использованием гибридных лаков на основе смеси полисилоксановых и фторуглеродных полимеров можно получить покрытия, свойства которых лучше, чем у PDMS или PTFE материалов. Например, полиперфторалкил(мет)акрилаты (polyperfluoroalkyl(meth)-acrylates), модифицированные литием, компании Боинг (Boeing Company) (US, 6797795, В1) снижают адгезию на 25 пунктов сильнее, чем PTFE.

В целом анализ значительного количества доступных относительно гладких покрытий – антиадгезивов [Menini R., Farzaneh М. Advanced Icephobic Coatings // J. Adhesion Sci. Technol. 2011. V. 25. P. 971-992], позиционируемых как потенциально «льдофобные», позволяет сделать вывод, что применение таких материалов позволяет существенно снизить количество энергии, затрачиваемой на удаление ГИО с их поверхности, но не предотвращает при этом образования льда. Использование таких материалов достаточно эффективно в случае образования ГИО за счет мокрого и сухого снега. Однако такие покрытия малоэффективны в борьбе с образованием отложений за счет переохлажденного дождя или дождя, падающего на переохлажденную поверхность. Хотя капли и испытывают сильное сужение на гладкой гидрофобной поверхности, они, тем не менее, сохраняют ненулевую площадь контакта и, рано или поздно, замораживаются при любой минусовой температуре подложки, например, в течение нескольких секунд, если температура меньше минус 10°С (Mishchenko L., Hatton В., Bahadur V., et al. Design of Ice-free Nanostructured Surfaces Based on Repulsion of Impacting Water Droplets // Nanoletters. 2010, V.4, №12, P. 7699-7707).

Одним из самых перспективных решений для борьбы с ГИО на конструкционных элементах и повышения эффективности борьбы с такими видами ГИО, как «ледяной дождь и ледяная изморозь», является создание супергидрофобных покрытий (Varanasi К., Deng Т., Smith J, Hsu М. Frost formation and ice adhesion on superhydrophobic surfaces // Applied physics letters. 2010. V. 97. 234102). Традиционно гидрофобными считаются материалы и покрытия, краевой угол смачивания которых водой и водными растворами превышает 90°. Следует отметить, что гидрофобность – свойство, обусловленное не столько характеристиками материала или покрытия в целом, сколько свойствами и структурой приповерхностного слоя толщиной в несколько нанометров.

Известно, что на гладких поверхностях за счет варьирования химического состава поверхностного слоя можно весьма ограниченно увеличивать гидрофобность. Максимально достижимый краевой угол смачивания для гладких поверхностей составляет ~106°. Для получения супергидрофобных материалов с краевым углом смачивания более 140° необходимо использовать совместно влияние шероховатости и химической структуры поверхности. Именно подбором поверхностной текстуры можно достичь супергидрофобного состояния (Бойнович Л.Б., Емельяненко А.М. Гидрофобные материалы и покрытия: принципы создания, свойства и применение // Успехи химии, 2008, Т. 77, С. 619-638). На супергидрофобных покрытиях после соударения с поверхностью капли воды настолько быстро «отскакивают» от нее, что не успевают затвердевать, и, таким образом, никакого обледенения практически не происходит.

Наиболее близким по технической сущности к заявленному изобретению является композиция супергидрофобного покрытия и способ его получения, включающий синтезирование акрилового полимера, смешивание его с силиконовой смолой и с силикатными наноразмерными частицами, модифицированными органосиланом, с последующим нанесением на алюминиевые пластинки путем распыления (US, 2010314575, А1). При этом образуется супергидрофобная поверхность (краевой угол смачивания около 160°С).

Однако основным недостатком известного технического решения является низкая износостойкость и недолговечность получаемого супергидрофобного покрытия. Кроме того, антиобледенительные свойства покрытия могут значительно ухудшаться, так как будет происходить постепенное разрушение шероховатого супергидрофобного слоя в процессе его эксплуатации.

Раскрытие изобретений

Задача, на решение которой направлены изобретения, заключается в создании новой композиции супергидрофобного покрытия и способа получения супергидрофобного покрытия, которое надежно и долговечно защищает поверхности строительных конструкций, объектов транспорта и энергетики от ГИО.

Технический результат предлагаемых изобретений заключается в создании композиции супергидрофобного покрытия и способа получения супергидрофобного покрытия, обладающего улучшенными физико-механическими характеристиками и высокими антиобледенительными свойствами.

Предлагаемая задача решена следующим образом. Композиция супергидрофобного покрытия включает гидрофобный пленкообразователь и отличается тем, что в качестве гидрофобного пленкообразователя она содержит жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор», при этом в композицию дополнительно введены гидрофобный материал в виде порошковой смеси микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния «Аэросил R-812», взятых при соотношении 20:1, отвердитель «Десмодур 75», растворитель «о-ксилол», при следующих соотношениях ингредиентов, мас. ч.:

Упомянутый гидрофобный пленкообразователь – 100

Упомянутый гидрофобный материал в виде порошковой смеси – 10-50

Отвердитель «Десмодур 75» – 13

Растворитель «о-ксилол» – 10

Способ получения супергидрофобного покрытия из упомянутой ранее композиции включает нанесение на защищаемую поверхность слоя гидрофобного пленкообразователя за счет распыления и отличается тем, что предварительно готовят порошковый компонент путем интенсивного смешивания микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния «Аэросил R-812», взятых при соотношении 20:1, затем смешивают жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор» с отвердителем «Десмодур 75», доводят смесь до заданной вязкости путем добавления в нее растворителя «о-ксилол», и полученный гидрофобный материал наносят пневматическим распылением на защищаемую поверхность до получения гидрофобного слоя толщиной от 120 до 250 мкм, после этого на не отвержденную поверхность полученного гидрофобного слоя наносят электростатическим распылением упомянутый ранее предварительно подготовленный порошковый компонент, затем производят отверждение при 80-90°С в течение 3-4 часов или при комнатной температуре в течение 24 часов и получают супергидрофобное покрытие, которое характеризуется краевым углом смачивания не менее 153° и сроком службы не менее 10 лет.

Предлагаемые изобретения осуществляют следующим образом.

На основе проведенных авторами исследований была разработана новая композиция супергидрофобного покрытия, включающего гидрофобный пленкообразователь и гидрофобный материал, осуществляющий его поверхностную модификацию, а также создана оптимальная технология формирования шероховатого супергидрофобного покрытия, обладающего улучшенными физико-техническими показателями и высокими антиобледенительными свойствами.

Супергидрофобное покрытие представляет собой слоистое покрытие, в котором внутренний слой образован пленкообразователем, обладающим высокими адгезионными свойствами к защищаемой поверхности (например, металлам, керамике, бетону) и к материалу наружного (внешнего) слоя. В качестве гидрофобного пленкообразователя был использован гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор» (далее Винифтор), в который предварительно были введены в заданных количествах отвердитель и растворитель.

Наружный слой образован из гидрофобного материала, представляющего собой порошковую смесь микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния «Аэросил R-812», взятых при соотношении 20:1 (далее порошковая смесь). При создании супергидрофобного покрытия частицы выступают на поверхности внутреннего слоя и формируют шероховатость внешней поверхности супергидрофобного покрытия.

Композиция супергидрофобного покрытия включает следующие ингредиенты, мас. ч.:

Пленкообразователь – 100

Порошковая смесь – 10-50

Отвердитель «Десмодур 75» – 13

Растворитель «о-ксилол» – 10

Создание супергидрофобного покрытия осуществляют нанесением порошковой смеси на поверхность не отвержденного Винифтора.

Предлагаемый способ позволяет впервые получить супергидрофобное покрытие путем распыления (пневматического, безвоздушного) Винифтора, с предварительно добавленным в него отвердителем и растворителем, на защищаемую поверхность, и последующим электростатическим распылением на не отвержденную поверхность Винифтора порошковой смеси. Полученное супергидрофобное покрытие имеет шероховатую текстуру поверхности.

Для осуществления способа:

– производят подготовку порошковой смеси путем интенсивного смешивания микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния «Аэросил R-812», взятых при соотношении 20:1;

– смешивают Винифтор с отвердителем и растворителем, наносят его пневматическим распылением на защищаемую поверхность и получают слой покрытия толщиной от 120 до 250 мкм;

– наносят электростатическим распылением подготовленную ранее порошковую смесь на не отвержденную поверхность Винифтора;

– производят отверждение полученного покрытия при 80-90°С в течение 3-4 часов или при комнатной температуре в течение 24 часов.

Варианты конкретного выполнения изобретений

Изобретение поясняется следующими примерами.

Пример 1 (без порошковой смеси)

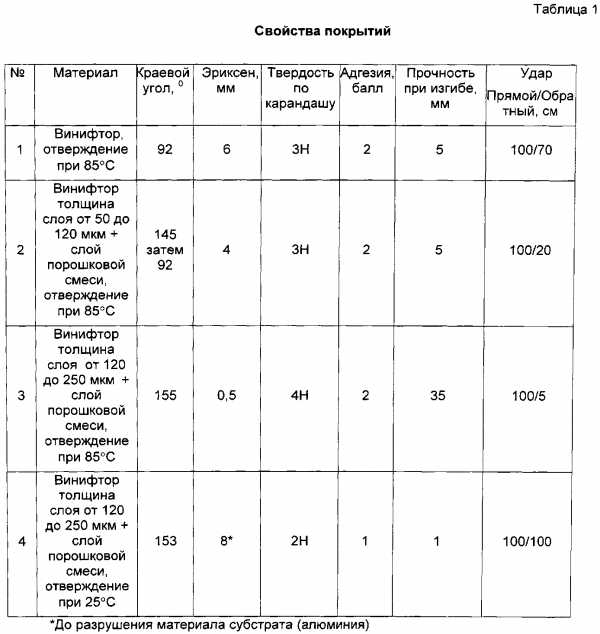

В качестве гидрофобного полимерного пленкообразователя был использован Винифтор, 100 г, в который добавляли 13 г отвердителя «Десмодур 75», и доводили композицию до необходимой вязкости путем добавления 10 г растворителя «о-ксилол». Затем композицию наносили пневматическим распылением на алюминиевую пластинку. После этого формировали покрытие при температуре 85°С в течение 3 часов. Поверхность такого покрытия ровная и гладкая, краевой угол смачивания составляет 92°.

Пример 2

Композицию готовят аналогично примеру 1. Затем ее наносили пневматическим распылением на алюминиевую пластинку слоем толщиной от 50 до 120 мкм. Далее, на не отвержденную поверхность электростатическим распылением наносили предварительно приготовленную порошковую смесь (при соотношении 20:1) из расчета 15 г смеси на 1 м2 поверхности. При электростатическом распылении порошковая смесь, проходя через пистолет, заряжается и распыляется на пластинке, образуя на ней второй (внешний) слой. После этого формируют покрытие при температуре 85°С в течение 3 часов.

Краевой угол смачивания такого покрытия составлял до 145°. Однако верхний супергидрофобный слой не был износостойким и быстро стирался, и краевой угол смачивания снижался до 92°. При этом физико-механические свойства сформированного покрытия соответствовали свойствам покрытия, полученного по примеру 1.

Пример 3

Композицию готовят аналогично примеру 1, а порошковую смесь – примеру 2. Затем композицию наносили пневматическим распылением толщиной слоя от 120 до 250 мкм на алюминиевую пластинку, и аналогично примеру 2 на ее поверхности создавали внешний слой из порошковой смеси. После этого формировали покрытие при 85°С в течение 3 часов.

Краевой угол смачивания такого покрытия составлял 155°. При этом на поверхности покрытия наблюдается выраженный микрорельеф, образование которого связано с напряжением, возникающим при отверждении композиции из-за частичного блокирования испарения частиц растворителя из композиции. Полученный микрорельеф способствует созданию супергидрофобного покрытия.

Полученное супергидрофобное покрытие характеризуется краевым углом 155° и хорошей износостойкостью.

Пример 4

Алюминиевую пластинку, с нанесенными на нее не отвержденной композицией и порошковой смесью готовят аналогично примеру 3. После этого формируют покрытие при температуре 25°С в течение 24 часов.

Полученное супергидрофобное покрытие характеризуется краевым углом 153° и хорошей износостойкостью. Далее покрытия, полученные по Примеру 1 и Примеру 3, были проверены на антиобледенительные свойства. По результатам первого эксперимента по исследованию антиобледентельных свойств покрытий, который моделирует «изморозь» – при детальном осмотре трех образцов: чистого алюминия, гидрофобного покрытия по Примеру 1 и супергидрофобного покрытия по Примеру 3, было выявлено, что наименьшее количество «изморози» образуется на образце с супергидрофобным покрытием согласно Примеру 3.

Второй эксперимент по исследованию антиобледенительных свойств, имитирующий испытание падающего дождя на переохлажденную поверхность для плоских и цилиндрических образцов – на покрытии по Примеру 3, показал, что на нем почти не наблюдается капелек воды по сравнению с чистым алюминием или образцом с покрытием по Примеру 1. Вся поверхность чистого алюминия покрыта большим количеством, как маленьких, так и крупных капель воды. На покрытии по Примеру 3 видны большие капли воды, но их количество меньше по сравнению с чистым алюминием. Таким образом, можно говорить, что создание супергидрофобного покрытия является эффективным способом борьбы с ГИО, как с изморозью, так и с дождем, падающим на переохлажденный провод.

Были проведены исследования физико-механических характеристик покрытий образцов, выполненных по Примерам 1-4.

Данные исследований приведены в Таблице 1.

Анализ результатов испытаний, приведенных в таблице 1, показывает, что полученное супергидрофобное покрытие в Примере 4 отличается улучшенными физико-механическими характеристиками и высокими антиобледенительными свойствами.

Важной характеристикой супергидрофобного покрытия является износостойкость покрытия и, как следствие, срок его службы. Были проведены испытания износостойкости полученного супергидрофобного покрытия и известного покрытия из Винифтора. Для исследования был использован специальный прибор.

Металлическую пластинку с покрытием из Винифтора и алюминиевую пластинку с супергидрофобным покрытием из примера 4 помещали в зажим. При этом участок пластинки, помещенный в зажим, предварительно освобождают от покрытия и тщательно зачищают. Скребок крепят в зажиме, на штифт головки ставят груз массой 331 г. Затем шатун со скребком опускают на пластинку и включают двигатель прибора. В результате испытаний стойкость к истиранию выражается числом двойных ходов, с учетом толщины покрытия. В таблице 2 приведены результаты испытаний.

Стойкость к износу покрытия, полученного из Винифтора, составляет 57 дв.ход/мкм стойкость супергидрофобного покрытия из Примера 4 к износу снижается и составляет 36 дв.ход/мкм. Снижение стойкости к износу у супергидрофобного покрытия по сравнению с покрытием, полученным из чистого Винифтора, обусловлено существенной шероховатостью поверхности. Известно, что срок службы покрытия из Винифтора составляет 15-25 лет, следовательно, при тех же самых условиях эксплуатации, исходя из данных по значению износа в таблице 2, можно утверждать, что срок службы исследуемого покрытия будет не менее 10 лет.

Предлагаемое супергидрофобное покрытие и технология его создания отличаются технологичностью, невысокой стоимостью, доступностью технологического оборудования, возможностью нанесения на различные поверхности, в том числе на поверхности объектов, находящихся в эксплуатации без их демонтажа. Полученные покрытия отличаются долговечностью и повышенной износостойкостью поверхностного супергидрофобного слоя.

1. Композиция супергидрофобного покрытия, содержащая гидрофобный пленкообразователь, отличающаяся тем, что в качестве гидрофобного пленкообразователя она содержит жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор», при этом в композицию дополнительно введены гидрофобный материал в виде порошковой смеси микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния Аэросил R-812, взятых при соотношении 20:1, отвердитель «Десмодур 75», растворитель о-ксилол, при следующих соотношениях ингредиентов, мас. ч.:

Упомянутый гидрофобный пленкообразователь – 100;

Упомянутый гидрофобный материал в виде порошковой смеси – 10-50;

Отвердитель «Десмодур 75» – 13;

Растворитель о-ксилол – 10.

2. Способ получения супергидрофобного покрытия из композиции по п. 1, включающий нанесение на защищаемую поверхность слоя гидрофобного пленкообразователя за счет распыления, отличающийся тем, что предварительно готовят порошковый компонент путем интенсивного смешивания микро- и наночастиц микронного фторопласта 4 «Флуралит» с модифицированным силанами нанодисперсным диоксидом кремния Аэросил R-812, взятым при соотношении 20:1, затем смешивают жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор» с отвердителем «Десмодур 75», доводят смесь до заданной вязкости путем добавления в нее растворителя о-ксилол, и полученный гидрофобный материал наносят пневматическим распылением на защищаемую поверхность до получения гидрофобного слоя толщиной от 120 до 250 мкм, после этого на не отвержденную поверхность полученного гидрофобного слоя наносят электростатическим распылением упомянутый ранее предварительно подготовленный порошковый компонент, затем производят отверждение при 80-90°С в течение 3-4 часов или при комнатной температуре в течение 24 часов и получают супергидрофобное покрытие, которое характеризуется краевым углом смачивания не менее 153° и сроком службы не менее 10 лет.

www.findpatent.ru