Все виды теплопроводящих материалов | Nomacon

Обеспечение эффективного теплового контакта путем применения соответствующих теплопроводящих электроизоляционных материалов имеет важное значение в различных отраслях промышленности.

Компания НОМАКОН предлагает современные инновационные продукты НОМАКОН™ КПТД (Керамико-Полимерные Теплопроводящие Диэлектрические материалы), позволяющие решать самые сложные задачи в области отвода тепла и «теплового управления».

Наша продукция отражает основные достижения 23-летней работы на рынке теплопроводящих электроизоляционных материалов, результаты непрерывного совершенствования рецептур и технологии производства с целью получения требуемых механических и диэлектрических характеристик КПТД-материалов в сочетании с высокими теплопроводящими свойствами и конкурентной ценой.

Композиционные материалы такого типа представлены под следующими торговыми марками:

КПТД-материалы включают керамические теплопроводящие диэлектрические наполнители в виде микропорошков различной природы и различного дисперсного состава, которые определенным образом распределены в эластичной матрице – в термостойком силиконовом каучуке (компаунды и листовые материалы), или в термостойкой полидиметилсилоксановой жидкости (пасты и смазки).

Разработанные новые виды керамических наполнителей, такие, как α-Кристален™ и β-Кристален™, подобранные дисперсные составы и найденные оптимальные соотношения компонентов позволили предложить широкий выбор материалов с заданными нормируемыми физическими, механическими, теплопроводящими и электроизоляционными свойствами.

КПТД-материалы выпускаются по ТУ РБ 100009933.004-2001. Впервые в СНГ нами освоены, зарегистрированы и применяются для контроля теплопроводящих характеристик общепризнанные международные стандарты определения теплопроводности и удельного термического сопротивления электроизоляционных материалов ASTM D 5470-06 и ASTM E 1530-06.

Представленные стандартизованные материалы, а также листовые материалы и прокладки различной толщины и размеров, изготавливаемые по чертежам заказчика, мы всегда готовы отпускать минимально возможными партиями и даже единичными изделиями. Мы постоянно сотрудничаем с нашими клиентами в области инноваций – разрабатываем новые продукты под заказ, изготавливаем и поставляем опытные образцы для испытаний, предлагаем методы расчета тепловых процессов с применением наших материалов.

В настоящее время материалы НОМАКОН™ КПТД применяют в своих изделиях и разработках более 250 производственных предприятий, НИИ и КБ из стран СНГ и Балтии.

Гарантия качества и надежности нашей продукции – это многолетние контракты на поставку КПТД-материалов ведущим производителям

- автоэлектроники,

- нагревательных элементов и устройств электроподогрева,

- теле- и видеотехники,

- блоков электропитания и силовых преобразователей,

- измерительной и диагностической аппаратуры,

- электродвигателей и соленоидов,

- светодиодных панелей и осветительных приборов,

- датчиков и устройств управления,

- холодильной техники,

- предприятиям аэро-космического и военно-промышленного комплекса,

- производителям средств связи.

Преимущества материалов НОМАКОН™ КПТД

- технические характеристики на уровне ведущих мировых производителей,

- стоимость в 2-3 раза ниже зарубежных аналогов,

- минимальное время изготовления и поставки (не более 7-10 дней),

- минимальные партии – работа с единичными изделиями и заказами,

- современные производственные мощности и технологии,

- постоянное совершенствование,

- ориентация на будущее.

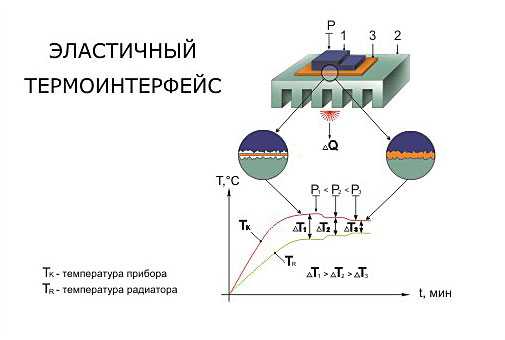

ЭЛАСТИЧНЫЙ ТЕРМОИНТЕРФЕЙС – ЭФФЕКТИВНОЕ НАПРАВЛЕНИЕ ТЕПЛОВОЙ РАЗГРУЗКИ ЭЛЕКТРОННЫХ ПРИБОРОВ

Обеспечение отвода тепловой энергии от греющегося электронного прибора является одной из важнейших задач разработчиков и производителей электронной техники. Повышение функциональности устройств, увеличение их мощности при миниатюризации компонентов, как правило, приводит к необходимости рассеивать все большие тепловые потоки. В данном случае, создание эффективного теплового контакта путем применения соответствующих теплопроводящих электроизоляционных материалов имеет важное значение для эксплуатационных характеристик изделия, стабильности и долговечности его работы.

Процесс теплопереноса от горячего корпуса к радиатору с последующим рассеиванием тепла конвекцией в окружающую среду мы называем «естественной тепловой разгрузкой» прибора. Эффективность тепловой разгрузки определяется следующими основными параметрами:

- качеством исполнения теплоотдающей поверхности корпуса электронного прибора 1, т.е. ее плоскостностью и шероховатостью;

- конструкцией и качеством исполнения теплопринимающей и теплоотдающей поверхностей радиатора 2;

- свойствами теплопроводящей электроизолирующей прокладки (подложки), обеспечивающей тепловой контакт между корпусом и радиатором 3;

- условиями обеспечения теплового контакта, т.е. усилием сжатия Р поверхностей прибора и радиатора, их плоскостностью и параллельностью при сборке, наличием остаточных воздушных полостей между прокладкой и прижимными поверхностями;

- условиями теплоотдачи от радиатора в окружающую среду.

На практике конструкции корпуса и радиатора в электронных изделиях достаточно оптимизированы по теплоотводу. Таким образом, единственным конструктивным элементом электронной сборки, ограничивающим теплопередачу и теплопередающие свойства которого поддаются коррекции, является изолирующая прокладка. Именно она, а точнее, термическое сопротивление, возникающее между прибором и радиатором, которые разделены прокладкой, и определяет конструктивные размеры, мощность и производительность всего прибора в целом. Чем выше термическое сопротивление изолирующей прокладки, тем больший перепад температур ΔT создается между корпусом и радиатором, что, соответственно, повышает опасность перегрева прибора и снижает время его наработки на отказ. Очевидно, что на современном уровне развития электроники изолирующая прокладка выполняет отнюдь не второстепенную роль. Максимальное снижение термического сопротивления между корпусом и радиатором позволяет минимизировать теплопередающие поверхности и размеры прибора при заданных мощностях отводимых тепловых потоков ΔQ .

Важное значение при выборе теплопроводящей прокладки имеет также обеспечение надежной электрической изоляции между прибором и радиатором, технологичность и минимальная трудоемкость сборки, возможность применения изделия в автоматизированных технологиях массового производства, оптимальное соотношение цена-качество.

Вышеперечисленные свойства достигнуты путем максимального наполнения эластомеров теплопроводящими диэлектрическими микропорошками оптимального дисперсного состава в сочетании с высокой степенью остаточной эластичности полученного после полимеризации материала, его выраженной термической релаксацией, а также формированием гладкой и ровной (глянцевой) поверхности для листовых материалов КПТД-2 и КПТД-2М.

Таким образом, уже при незначительных напряжениях сжатия

КПТД-материалы способны существенно снизить термическое сопротивление

и обеспечить эффективный эластичный термоинтерфейс.

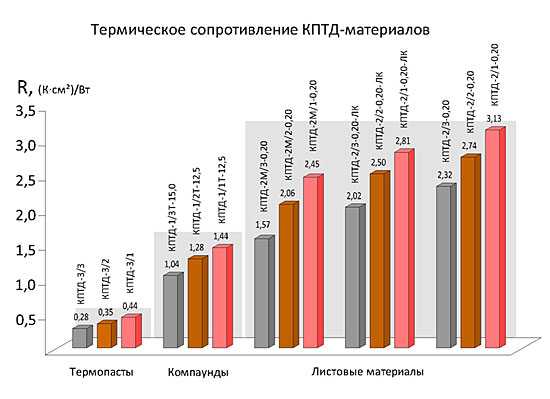

ТЕРМИЧЕСКОЕ СОПРОТИВЛЕНИЕ КПТД-МАТЕРИАЛОВ

Согласно уравнению теплопередачи теплопроводностью через плоскую стенку (прокладку) количество тепла, переданного в единицу времени (тепловой поток) ΔQ, Вт, прямо пропорционально разности температур теплоотдающей T1S, °С, и теплопринимающей T2S, °С, поверхностей, прямопропорционально площади поверхности теплопередачи (прокладки) F, м2, и обратно пропорционально суммарному удельному термическому сопротивлению теплопередаче R, (К•м2)/Вт:

Суммарное удельное термическое сопротивление теплопередаче R в данном случае согласно правилу аддитивности термических сопротивлений состоит из трех составляющих: термического сопротивления на границе «теплоотдающая контактная поверхность – прокладка» R1S, термического сопротивления, зависящего от толщины δ и теплопроводности λ материала прокладки δ/λ, а также термического сопротивления на границе «прокладка – теплопринимающая контактная поверхность» R2S:

Построив по результатам испытаний (ASTM D 5470, ASTM E 1350) линейную зависимость R = ƒ(δ) для данной марки КПТД- материала возможно определить суммарное удельное контактное термическое сопротивление на границе «контактная поверхность-материал» RS= R1S + R2S по графику в точке δ = 0 , а также определить истинную теплопроводность материала прокладки λ, Вт/(м•К):

Определив экспериментальным путем для различных материалов значения RS и λ возможно достаточно точно рассчитать суммарное удельное термическое сопротивление теплопередаче R, и, зная площадь поверхности прокладки F, вычислить ее термическое сопротивление RF, К/Вт, при различных толщинах материала:

Ниже на диаграмме приведены значения суммарного удельного термического сопротивления R КПТД-материалов, определенные в сопоставимых условиях эксплуатации данных видов материалов.

Для компаундов КПТД-1 номинальная толщина слоя при вклеивании радиатора на теплоотдающую поверхность прибора составляла δ = 0,1 ± 0,05mm , листовые материалы КПТД-2 испытывались при номинальной толщине листа δ = 0,2 ± 0,015mm , толщина остаточного слоя термопаст КПТД-3 при испытаниях составляла 20-35 мкм. Результаты получены при напряжении сжатия прижимных поверхностей P = 0,69 MПa (100 psi), температуре материала 80-110°С и плотности теплового потока 4,5-9 Вт/см2. Прижимные поверхности были выполнены согласно ASTM D 5470, ASTM E 1350 в виде дисков диаметром 32 мм (поверхность теплопередачи F = 8,04 cm², формат прокладки Т0-3), а также в виде дисков диаметром 50 мм.

Результаты измерений показали, что термопасты КПТД-3 при сжатии формируют минимальную толщину слоя теплопроводящего материала за счет вязко-пластичных свойств и при этом за счет высокой адгезии и комформности к поверхности обеспечивают минимальное суммарное контактное термическое сопротивление на уровне RS = 0,045 – 0,055(К•см²)/Вт. При заливке компаундами КПТД-1 с последующим сжатием после полимеризации комформность материала к поверхности несколько снижается в сравнении с термопастами, а контактное термическое сопротивление увеличивается: RS = 0,17 – 0,22 (К•см²)/Вт

Далее по степени конформности к контактной поверхности следуют листовые материалы с повышенной эластичностью КПТД-2М: RS = 0,19 – 0,23 (К•см²)/Вт . Нанесение на поверхность стандартного листового материала КПТД-2 липкого клеящего слоя (ЛК) или липкой позиционирующей смазки (ЛП) также увеличивает комформность в сравнении с материалом без липкого слоя, и при этом RS = 0,55 – 0,80(К•см2)/Вт . Для стандартного эластичного листового материала КПТД-2 без липкого слоя RS = 0,90 – 1,05 (К•см²)/Вт .

Таким образом, на основании полученных результатов, величину суммарного удельного контактного сопротивления RS следует считать достаточно объективным сравнительным показателем комформности КПТД-материалов к контактной поверхности. В представленных ниже материалах данный показатель используется для оценочного расчета термического сопротивления теплопроводящих материалов НОМАКОН™ КПТД.

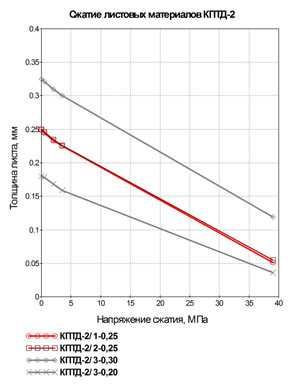

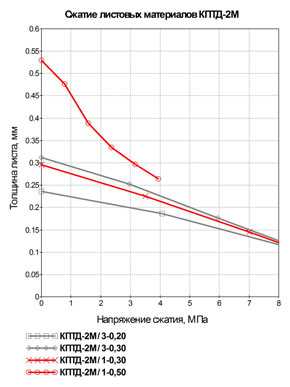

ЭЛАСТИЧНОСТЬ (СЖИМАЕМОСТЬ) КПТД-МАТЕРИАЛОВ

Комформность листовых материалов КПТД-2 и КПТД-2М к контактной поверхности и, соответственно, контактное термическое сопротивление, в существенной мере определяются их эластичностью. Эластичность (сжимаемость) КПТД-материалов характеризуется величиной модуля упругости E, МПа/мм, рассчитываемого по величине абсолютной деформации материала при сжатии, а также степенью сжатия материала Δδ , %, рассчитываемой, как отношение величины абсолютной деформации листа при сжатии к исходной толщине листового материала. В зависимости от приложенного напряжения сжатия в пределах σ = 0,07 – 40 МПа максимальная степень сжатия, при которой не происходит разрушение материала, может достигать величины Δδ= 65-80% .

Номинальное рабочее напряжение сжатия σ10 , МПа определяет допустимую относительную деформацию листа материала (степень сжатия) в пределах до 10% от его исходной толщины, при которой изготовителем гарантируются его прочностные, электроизоляционные и теплопроводящие свойства, представленные в нормативных документах на КПТД-материалы. Предельное напряжение сжатия σ50 , Мпа, определяет степень сжатия листа материала в пределах до 50% от его исходной толщины при которой не происходит потеря эластичности, и в последующем, при снятии напряжения сжатия материал восстанавливается до исходной толщины и сохраняет свои свойства. Не допускается эксплуатация изделий из материалов КПТД-2 и КПТД-2М при превышении предельного напряжения сжатия. Представленные ниже кривые сжатия листовых КПТД-материалов получены согласно ГОСТ 26605 на образцах диаметром 40 мм при скорости движения сжимающей поверхности 0,5 мм/мин.

Сжатие листовых материалов КПТД-2 |

Сжатие листовых материалов КПТД-2M |

Эластичность стандартных листовых материалов КПТД-2 толщиной 0,18-0,35 мм характеризуется линейным характером деформаций при сжатии вплоть до предельных напряжений сжатия σ50= 23,9 – 30,6 МПа . В области номинальных рабочих напряжений сжатия σ10= 3,5 – 5,6 МПа остаточную толщину листа материала δ , мм, при сжатии возможно определить по зависимости:

где δ0 – исходная толщина листа, мм; σ – напряжение сжатия, МПа; E – модуль упругости материала при расчете абсолютной деформации листа, МПа/мм.

Для материалов КПТД-2 толщиной 0,18-0,35 мм, сжимаемых в пределах номинальных рабочих напряжений сжатия, модуль упругости не значительно зависит от исходной толщины листа и составляет для различных толщин листа:

Листовые материалы с повышенной эластичностью КПТД-2М толщиной 0,20-0,50 мм имеют выраженный нелинейный характер деформаций при сжатии до предельных напряжений сжатия σ50= 2,9 – 8,0 МПа. При этом в пределах номинальных рабочих напряжений сжатия σ10= 0,6 – 2,1 МПа характер деформации листа заданной исходной толщины δ0 возможно принять линейным и вычислить остаточную толщину листа δ по формуле 5. Ниже приведены значения модуля упругости для различных толщин материалов КПТД-2М в области линейных деформаций сжатия:

Сравнительный анализ эластичности листовых материалов КПТД-2 и КПТД-2М по значениям модуля упругости показывает, что при равных толщинах листа материалы КПТД-2М имеют модуль упругости в 1,5-2,7 раза меньший и, соответственно, имеют в 1,5-2,7 раза большую эластичность при сжатии. Аналогичное сравнение материалов по величине удельного контактного термического сопротивления (конформности к контактной поверхности) RS показывает, что значения RS и E хорошо коррелируют между собой: чем меньше значение модуля упругости (или чем выше эластичность), тем ниже удельное контактное термическое сопротивление (или тем выше конформность материала к контактной поверхности).

ТЕРМИЧЕСКАЯ РЕЛАКСАЦИЯ КПТД-МАТЕРИАЛОВ

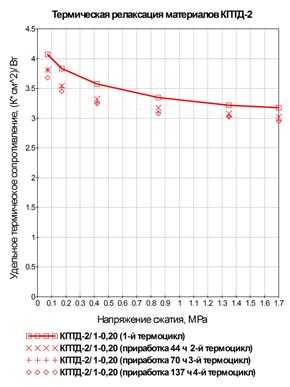

Другой важной специфической особенностью эластичных КПТД-материалов является их явно выраженная термическая релаксация, т.е. снижение величины термического сопротивления в соединении «теплоотдающая поверхность – теплопроводящий материал – теплопринимающая поверхность» с течением времени. Величина релаксационного снижения термического сопротивления ΔRτ зависит от вида материала, времени «приработки» материала (обычно 20-150 часов) и рабочего напряжения сжатия (0,07-1,7 МПа). Эффект термической релаксации возможно объяснить перестройкой внутренней гетерогенной структуры деформированного материала из неравновесного состояния к более равновесному с увеличением так называемой внутренней трехмерной кластерной теплопроводности. В течение времени приработки снижается также суммарное удельное контактное сопротивление RS, т.е. увеличивается конформность материала к контактной поверхности.

Термическая релаксация наиболее выражена для листовых материалов КПТД-2 и КПТД-2М. На графиках представлены зависимости термического сопротивления материалов от напряжения сжатия при различном времени приработки материала. В данном случае величина релаксационного снижения термического сопротивления ΔRτ составляет 5,5-17,0 % от величины суммарного термического сопротивления R, определенного в течение первого цикла сжатия и нагрева (1–го термоцикла) при испытании материала.

Термическая релаксация материалов КПТД-2  |

Термическая релаксация материалов КПТД-2M  |

nomacon.ru

Журнал Полимерные трубы – Технологии и материалы

- Подробности

Способность твердых тел проводить тепло связана с их структурой, составом и характеризуется коэффициентом теплопроводности λ (Вт/(м•K)). Рассеивание тепла происходит на границе раздела фаз воздух – твердое тело. Законы теплопередачи в режиме так называемой естественной конвекции таковы, что имеется некоторый конкретный предел количества тепла, которое может быть поглощено с единицы теплоотдающей поверхности окружающим воздухом. Это количество тепла не зависит от теплопроводности отдающего тепло материала (будь то дерево, металл, пластмасса или бумага). Для охлаждения в целом это означает, что повышение коэффициента теплопроводности имеет смысл лишь до того момента, пока количество транспортируемого через тело тепла не достигнет значения, которое может быть максимально принято (рассеяно) воздухом на последнем, лимитирующем этапе. Согласно расчетам, «эффективно» работающая величина коэффициента теплопроводности λэф колеблется в районе 5–10 Вт/(м•K). Дальнейшее увеличение уже избыточно и не приведет к увеличению теплосъема в целом. Этот вывод подтверждается серией экспериментов, проведенных американской компанией Cool Polymers, в которых тепловой источник постоянной мощности (5 Вт) закреплялся на пластинах одинакового размера, изготовленных из материалов с разной теплопроводностью (рис. 1).

Рис. 1. Влияние теплопроводности материала пластин на неравномерность ее температурного поля при точечном нагреве [1]

За точку отсчета брали пластину из базовых полимеров (теплопроводность 0,15 Вт/(м•K)). Измеряли максимальный перепад температур, возникающий на пластине за счет выделяемого источником тепла. При более чем десятикратном увеличении теплопроводности от 0,2 до 2,0 Вт/(м•K) перепад температур по пластине снизился в 20 раз, т. е. наблюдалось очень эффективное выравнивание температурного поля. Однако уже следующее (стократное) увеличение теплопроводности с 2,0 до 200 Вт/(м•K) (чистый алюминий) привело лишь к незначительному уменьшению перепада по поверхности пластины на 2–4 °С. Тем самым было подтверждено, что теплопроводящий потенциал алюминия используется в режиме естественного охлаждения в лучшем случае лишь на одну десятую своих возможностей, а его применение технически избыточно.

До некоторого времени почти стократный разрыв между реальной и требуемой для изготовления охлаждающих устройств теплопроводностью λэф не позволял разработчикам использовать общепризнанный экономический потенциал применения пластмасс в массовых технологиях. Это особенно актуально для тиражируемых в миллионных количествах современных телефонов, компьютеров, светильников и других потребительских приборов и микроэлектронных устройств (МЭУ). Именно пластмассовые корпуса, монтажные платы и другие многочисленные детали из пластмасс являются в них по существу объединяющей, интегрирующей средой для взаимодействия радиоэлектронных и других функциональных элементов и потребителя. Массовая доля содержания пластмасс в этих изделиях неуклонно повышается и достигает в некоторых случаях 90–95 %. Поэтому понятно было стремление разработчиков попытаться использовать пластмассы и для охлаждения МЭУ.

Вполне логичным является решение задачи повышения теплопроводности пластмасс путем наполнения. В табл. 1 представлены коэффициенты теплопроводности некоторых наполнителей, традиционно используемых в рецептурах полимерных композиционных материалов (ПКМ).

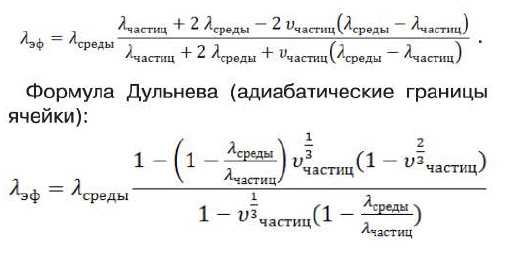

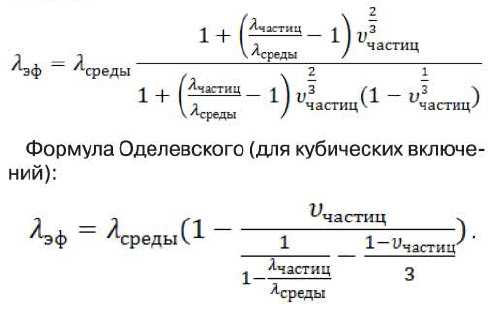

Формула Максвелла:

Формула Дульнева (изотермические границы ячейки):

Наблюдается хорошая корреляция расчетного и экспериментального значений. Например, коэффициент теплопроводности λэф (при Т = 50 °С) полиуретана, наполненного стеклошариками диаметром D ≤ 100 мкм, изменяется от 0,146 Вт/(мК) при концентрации 5 мас. % наполнителя до 0,310 Вт/мК при 60 мас. % стеклошариков. В работе [4] показано, что λэф композиции полисульфона (ПСФ) + 20 % В4С равен 1,12 Вт/(мК), а сверхмолекулярного полиэтилена (СВМПЭ) + 20 % В4С – 1,45 Вт/мК. Авторами [5] показано, что при 75 % объемном содержании наполнителя AlN коэффициент теплопроводности λэф композиции на основе силиконового каучука СКТН увеличивается десятикратно от 0,35 Вт/(мК) до 3,60 Вт/(мК), соответственно, при Т = 20 °С. Однако при этом снижаются функциональные характеристики ПКМ – технологичность, деформационно-прочностные свойства и др. При комнатной температуре в полимерном композиционном материале СКТН + 30 об. % AlN значение λэф равно 1,2 Вт/(мК).

Актуальной проблемой при выборе полимерного материала для кабельных каналов, особенно для кабелей под напряжением 110–500 кВ, является теплостойкость и теплопроводность полимерного материала. Обычно для прокладки кабелей используют трубы из ПЭВП в соответствии с ДСТУ Б В.2.5-32:2007 «Труби безнапірні з поліпропілену, поліетилену, непластифікованого полівінілхлориду та фасонні вироби до них для зовнішніх мереж каналізації будинків і споруд та кабельної каналізації».

В серии статей [6–8] подробно проанализирован ассортимент труб для прокладки кабелей и нормативная документация, в статьях [9, 10] приводятся тепловые расчеты. На основании расчетов автор статей дает свои рекомендации по полимерным материалам для труб кабельных каналов, основываясь на рекомендованных в нормативной документации температурных режимах эксплуатации напорных труб под действием внутреннего давления. Такой подход кажется нам неверным, поскольку режимы эксплуатации напорных трубопроводов (воздействие внутреннего давления в течение длительного гарантированного времени эксплуатации) принципиально отличаются от эксплуатации кабельных каналов (воздействие внешнего сжимающего усилия и термического воздействия из-за тепловых потоков кабеля).

Основные требования к полимерным каналам для прокладки кабельных линий не вызывают сомнения и вполне традиционны с учетом требований к эксплуатации кабелей: кабельные каналы (в виде трубы или другой формы) должны быть способными выдержать длительное воздействие повышенной температуры и воздействия грунта не только в течение срока службы кабеля, но даже за его пределами, т.к. кабель при необходимости может заменяться на новый.

Анализ рынка труб для кабельных каналов демонстрирует как гладкостенные полимерные трубы, традиционно изготавливаемые из ПЭВП PE 63, РЕ 80, РЕ 100 или PE-RT с повышенной термостойкостью, так и двустенные гофрированные трубы, а также рекламируемые автором трубы из специальной композиции, выпускаемые под маркой ProtectorFlex [6].

Вполне логичным представляется применение для кабельного канала высоковольтных кабелей, оболочка которых обычно изготавливается из сшитого полиэтилена РЕХ, ПКМ с повышенной теплостойкостью и теплопроводностью, для максимального отвода тепла в почву, что и реализовано, судя по информации, в трубах Electrical Сonduit компании Eagle (США) или в трубах из хлорированного ПВХ – Power Cable Protection Pipe, модифицированного ПП – Modified PP Cable Protective Pipe (Hangzhou Yingtong Technology Co.,Ltd).

Невозможно не остановиться на «научно-популярном» объяснении автора понятия «термостойкости» с помощью зажигалки [8]. «Когда инженеру любого уровня показывают термостойкую трубу, то он сразу достает зажигалку и говорит: «Сейчас мы проверим, какая она термостойкая…». Очевидно, происходит некоторая путаница в понятиях с огнестойкостью – горючестью изделия, которые никоим образом не связаны с интервалом плавления полимерного материала. Чтобы не полемизировать с автором относительно понимания терминологии, на рис. 2 представим оригинальные результаты оценки плавления ПЭ и ПП трубных марок.

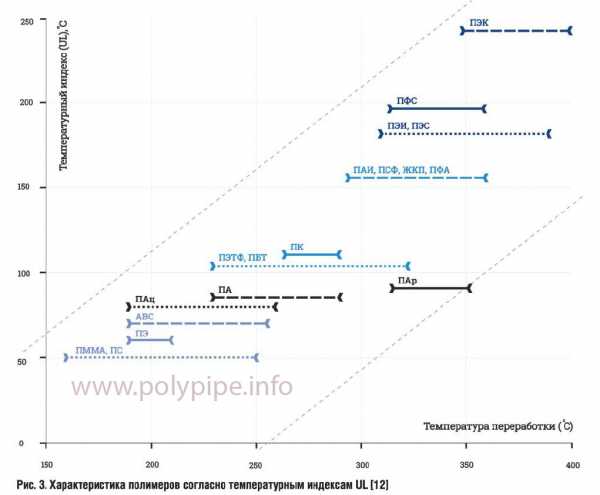

Под термостойкостью полимеров понимают их способность сохранять химическое строение при повышенной температуре [14, 15, с.569]. Чаще для полиолефинов (ПЭ и ПП) имеют в виду термоокислительную стабильность [11], оцениваемую по величине индукционного периода окисления при температурах 200 или 210 °С, что напрямую коррелирует с содержанием антиоксидантов в рецептуре. Термостойкость – показатель, характеризующий температурный интервал длительной работоспособности материалов в изделиях. Верхняя температурная граница длительной эксплуатации материала в изделиях определяется по температурным индексам UL, как показано на схеме (рис. 3), где демонстрируется связь между температурным интервалом переработки (термической стабильности химической структуры) и интервалом температур эксплуатации.

Способы повышения термостойкости – расширение интервала работоспособности полимерного материала – на сегодняшний день достаточно полно изучены. В случае полиолефинов: для ПЭ – это сшивка и наполнение, для ПП – наполнение.

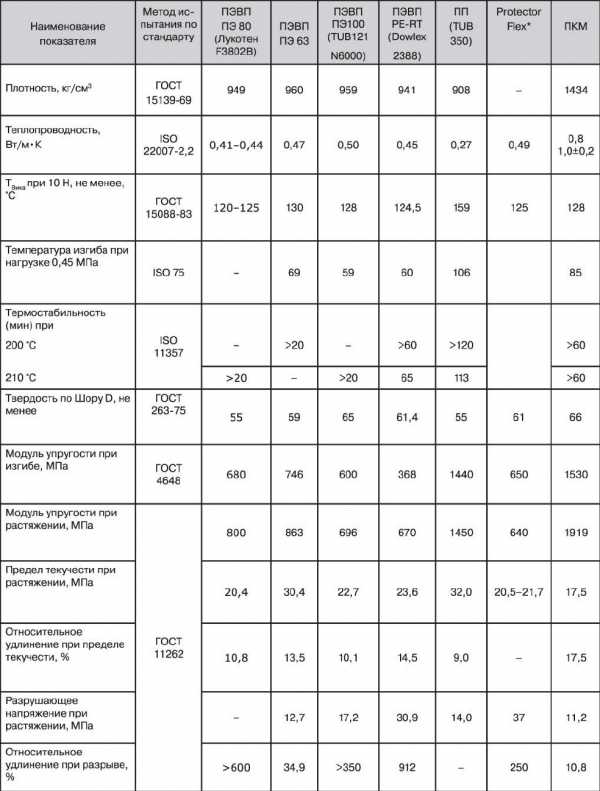

В табл. 2 представлены сравнительные характеристики трубных марок ПЭ и ПП, материала трубы ProtectorFlex и специального ПКМ «Группы ПОЛИПЛАСТИК».

Таблица 2. Свойства трубных марок ПЭ и ПП, материала труб ProtectorFlex и ПКМ с повышенным коэффициентом теплопроводности

Авторы: А.И. Ермилова, И.А. Мамонов, Е.В. Калугина, А.Н. Крючков

Литература

Криваткин А.М., Сакуненко Ю.И. Теплорассеивающие пластмассы – вызов алюминию. – Полупроводниковая светотехника, 2010, №1. – С. 54–56.

Волков Д. П., Успенская М. В. Теплопроводность наполненных полимеров. – Изв. вузов. Приборостроение, 2010, Т. 53, № 4. – С. 49–51.

Никитин Д.А., Лиопо В.А., Никитин А.В., Струк В.А. Компьютерные модели теплопроводности композиционных систем. – MIF 2004: Труды V Минского международного форума по тепломассообмену. Минск: ГНУ ИТМО им. А.В. Лыкова НАНБ, 2004. – С. 206–215.

Чердынцев В. В., Бойков А. А. Теплопроводность полимерных нанокомпозитов на основе сверхвысокомолекулярного полиэтилена и полисульфона. – Интернет-журнал Науковедение, 2013, № 4 (17). С. 1–8.

Михеев В.А., Сулаберидзе В.Ш., Мушенко В.Д. Исследование теплопроводности композиционных материалов на основе силикона с наполнителями. – Изв. вузов. Приборостроение. 2015. Т. 58, № 7. – С. 571–575.

Дмитриев М.В. Требования к трубам для прокладки силовых кабельных линий. – КАБЕЛЬ-news, № 6, 2014. – С. 22–26.

Дмитриев М.В., Овсянникова А.Ю. О полиэтиленовых трубах для прокладки кабельных линий. – Электроэнергия. Передача и распределение, № 2, 2015. – С. 60–63.

Дмитриев М.В. Полимерная труба как важнейший элемент кабельной системы 6–500 кВ. – Электроэнергия. Передача и распределение, № 6 (33), 2015. – С. 78–83.

Дмитриев М.В. Кабельные линии, проложенные в полиэтиленовых трубах. Тепловой расчет. – Новости электротехники, №4 (82), 2013. – С. 2–6.

Дмитриев М.В. Кабельные линии, проложенные в полимерных трубах. Пропускная способность. – Новости электротехники, №5 (95), 2015. – С. 46–49.

ИСО 11357. Пластмассы. Дифференциальная сканирующая калориметрия (ДСК).

Modern Plastics Encyclopedia. – N.Y.: McGraw-Hill. Inc., 1980. – Р.160–189.

Технические характеристики труб ProtectorFlex [Электронный ресурс] / Режим доступа: http://protectorflex.ru/harakteristiki

Тагер А.А. Физико-химия полимеров. – М.: Госхимиздат, 1963, 528 с.

Химический энциклопедический словарь /Под ред. И.Л. Кнунянц. – М.: Советская Энциклопедия, 1983, 790 с.

polypipe.info

Теплопроводностью называется способность материала передавать через, свою толщу тепловой поток. Количество тепла (Q), проходящее через конструкцию, например стену, прямо пропорционально ее площади (F), разности температур на ее поверхностях (t1– t2) и времени (z), в течение которого проходит тепловой поток, но обратно пропорционально толщине стены (а): где – коэффициент, определяющий теплопроводность материалов: Если принять: а=1 м, F = 1 м2, , z =1 ч, то получим, что

Теплопроводность зависит главным образом от пористости, влажности и структуры (строения) материала. В сухом пористом веществе тепло проходит через его твердый остов и через поры, заполненные воздухом. Так как коэффициент теплопроводности воздуха очень низок (0,02), он оказывает большое сопротивление тепловому потоку. Поэтому, чем больше пористость материала, тем меньше его теплопроводность, и наоборот. Теплопроводность резко повышается при увлажнении материала, так как часть воздуха из пор вытесняется водой, коэффициент теплопроводности которой в 25 раз больше, чем у воздуха. Как уже было сказано, существенное влияние на теплопроводность оказывает строение материала. Если оно волокнистое, то теплопроводность зависит от направления теплового потока по отношению к волокнам. Например, у древесины, волокна которой вытянуты вдоль оси ствола, коэффициент теплопроводности вдоль них равен 0,3, а поперек – 0,15 ккал/м • ч • град. Теплопроводность материалов зависит также от размера и характера пор. Мелкопористые материалы менее теплопроводны, чем крупнопористые, даже если их общая пористость одинакова. |

svaika.ru

Теплопроводность твердых материалов

|

Материал |

Коэффициент Теплопроводности ( Вт/м . К) |

|

Кварцевая вата |

0.004 – 0.04 |

|

Воздух |

0.025 |

|

Дерево |

0.04 – 0.4 |

|

Спирт и масла |

0.1 – 0.21 |

|

Полипропилен |

0.25 |

|

Минеральное масло |

0.138 |

|

Резина |

0.16 |

|

Цемент |

0.29 |

|

Эпоксидная смола с кварцевых наполнением |

0.30 |

|

Эпоксидная смола |

0.59 |

|

Вода (жидкая) |

0.6 |

|

Теплопроводящая смазка |

0.7 – 3 |

|

Стекло |

1.1 |

|

Почва |

1.5 |

|

Бетон, камень |

1.7 |

|

Лед |

2 |

|

Кремний |

2.4 |

|

Нерж. сталь |

12.11 ~ 45.0 |

|

Свинец |

35.3 |

|

Алюминий |

237 (чистый) |

|

Золото |

318 |

|

Медь |

401 |

|

Серебро |

429 |

|

Алмаз |

900 – 2320 |

|

Графен |

(4840±440) – (5300±480) |

Примечание: источниками справочных данных являются публикации в Интернете, поэтому они не могут считаться «официальными» и «абсолютно точными». Как правило, в Интернет справочниках не приводятся ссылки на научные работы, являющиеся основой опубликованных данных. Мы стараемся брать информацию из наиболее надежных научных сайтов. Однако если кого-то интересуют ссылки на эксперименты, советуем произвести самостоятельно углубленный поиск в Интернете. Будем признательны за любые комментарии к нашим справочным таблицам, а особенно за уточнения существующей информации или дополнение справочных данных.

temperatures.ru