Доработка качества звучания мультимедиа акустики. Общие понятия по обивке, укреплению корпуса, замене проводов и установке на шипы колонок.

Доработка акустики своими руками.

В статье опубликованы общие понятия по улучшению звучания. Это не инструкция и не гайд, все действия вы выполняете на свой страх и риск.

У вас на руках есть пара колонок, а может и не пара. Активных либо пассивных. Напольных или полочных. Может быть вообще сабвуфер, а не колонки.

Данная статья поможет вам узнать о способах улучшения качества звучания вашей акустики без лишних затрат. Будут описаны самые эффективные методы доработки акустики, которые легко воплотить в жизнь своими руками. Это можно назвать шлифовкой того, чего не смог воплотить производитель, в силу целесообразности производства и его окупаемости.

Все инструкции и советы из данной статьи, подойдут для любой акустики с фазоинвертором, включая сабвуферы и напольные колонки. Многие советы также подойдут и для акустических систем другого типа.

Итак начнём.

Обивка корпуса звукопоглощающим материалом и укрепление конструкции.

Сначала выясним, для каких целей производится данная процедура.

Корпус колонки – это резонатор, как и в любом другом музыкальном инструменте. Вибрации, которые передаются от излучателя (динамика), расходятся по стенкам корпуса. Сталкиваясь друг с другом, они создают резонанс, который состоит из волн различной частоты. Эти волны, получили название «паразитные» и относятся к искажениям различной частоты, в зависимости от объёма, материала, толщины и компоновки корпуса.

Паразитные частоты – сильно ухудшают восприятие звуковой сцены и получается искажённый, далёкий от оригинала звук. В некоторых случаях, возникает преобладание определённой частоты над другими, что может даже немного раздражать (гул например), не говоря уже о том, что звуковой тракт будет воспроизводиться не правильно.

Именно для избавления от паразитных вибраций и проводят обивку звукопоглощающим материалом внутри корпуса колонки.

Перед проведением данной процедуры – нужно ещё раз осмотреть крепость конструкции внутри корпуса. Ведь чем корпус менее подвержен движениям и вибрациям, тем меньше будет возникать паразитных частот, при вибрации одной соединительной части об другую.

Вскрытие колонок.

Разобрать колонку очень просто.

Если это активная акустика, то на активной колонке нужно открутить усилительный блок сзади, который прикручен на шурупах.

Вынимать блок нужно очень аккуратно, без резких движений. Если есть штекеры, которые отстёгиваются, отсоедините их и положите усилительный блок рядом, не перетягивая при этом провода. На пассивных колонках – нужно просто открутить шурупы на СЧНЧ динамике и осторожно вынуть его не повредив провода.

*Все эти операции нужно проводить аккуратно и без резких движений, во избежание повреждения проводов и схем.

Укрепление корпуса.

Эту модификацию стоит проводить, если вы сомневаетесь в прочности конструкции вашей акустики и внутри корпуса нет дополнительных конструкций жёсткости (укрепляющих планок, «пробок» на стенах, стяжек между стенами). Почти всегда, колонки нуждаются в дополнительном укреплении.

Для данной процедуры потребуются небольшие 1х1 — 1х2см брусья и резиновый клей. Брусья будем приклеивать вдоль углов, на которых нет брусьев, что укрепит прилегание боковых стенок друг к другу. Отмеряем и отрезаем, прикладываем и прикидываем, намазываем обильно клеем брус и место, к которому он будет приклеиваться. Обклеиваем все углы, на которых производитель сэкономил дерева. Естественно используем брусья как распорки, а не просто клеем.

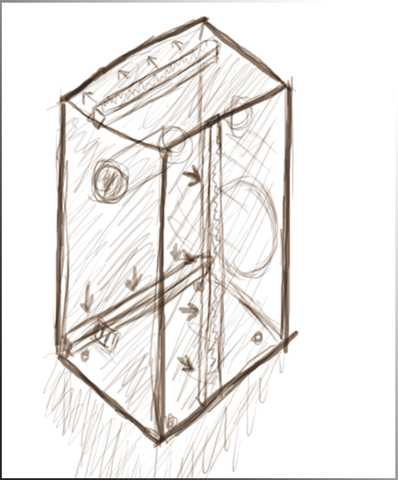

Так же стоит проложить балки вдоль

длинных стенок колонки, если таковые отсутствуют. Как показано на рисунке, либо по диагонали. Балки должны плотно прилегать по краям.Ещё желательно сделать горизонтальные распорки между стенками, это значительно укрепит конструкцию. Особенно актуально для крупных АС с длинными стенками (к примеру Microlab Solo 7).

После данной процедуры, мы получаем более крепкую конструкцию, которая создаёт меньше резонанса стенок, а также меньше вибраций при микро-трении и прикосновении стенок друг к другу.

Обивка звукопоглощающим материалом.

*Это самый действенный метод, который в большей степени повлияет на улучшение качества звучания вашей акустики. Практически во всей акустике Hi—End класса, применяется обивка звукопоглощающим материалом для поглощения паразитных частот.

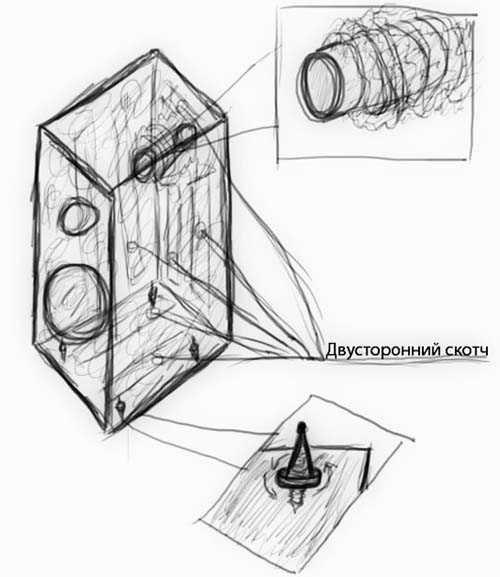

Для проведения данной процедуры, нам потребуется двусторонний скотч и звукопоглощающий материал.

Для какой цели это делается.

Всё это действо, проводится с целью уменьшить отражение звуковых волн от корпуса акустики с фазоинвертором. Если этого не сделать, то часто вместо баса, из него будут вылетать непонятные гудящие и свистящие звуки. Обивка даёт более

В качестве звукопоглотителей, лучше всего подходят такие материалы как синтепон (можно найти на любом вещевом рынке, а можно найти и в старой куртке 🙂 ), войлок, рулонная вата или самый интересный материл – вата, звукопоглощающая – типа “URSA”, к тому же она негорючая. Только не утеплительная стекловата из кварцевого песка, а домашняя для установки перегородок. Если достать данные материалы проблематично, в крайнем случае можно использовать рулонный поролон, достать который можно в любом ХозМаге. Но всё же его использование, крайне нежелательно. Не забываем, что синтепон, войлок, вату перед проклейкой нужно распушить.

Для начала, вынимаем тот звукопоглощающий материал, который положил во внутрь производитель, если таковой имеется.

Что мы делаем.

1) Проклеиваем двусторонним скотчем, как можно большую площадь внутри колонки, насколько это возможно. Сразу же отклеиваем защитную бумагу.

2) Вырезаем или растягиваем звукопоглощающий материал так, чтобы голые стенки были полностью закрыты, в том числе (особенно) углы.

3) Прокладываем материалом все полости, чтобы деревянные стенки были полностью запечатаны. Толщина слоя, должна быть не более 2 см, иначе это может значительно уменьшить объём внутри корпуса, что не лучшим образом скажется на глубине басовой составляющей.

Предупреждение.

В местах, которые нагреваются, лучше не перебарщивать. Это касается мест рядом с трансформатором и блоком усилителя. Между ними, и звукопоглощающим материалом лучше оставить пустое пространство в 1-2 см. Поэтому, лучший материал – это негорючая звукопоглощающая вата типа «URSA», которая к примеру, может остаться после ремонта. Её можно использовать без ограничений.

Нужно стараться закрепить материал как можно тщательней. Ведь вы не хотите, чтобы при больших движениях масс воздуха внутри корпуса, вата или синтепон скакали внутри или ещё хуже – вылетали из фазоинвертора 🙂

Доработка фазоинвертора.

Для уменьшения дребезжаний и возможного свиста из фазоинвертора, стоит сделать 2 вещи.

1. Обмотайте фазоинвертор звукопоглощающим материалом, по типу «шуба» одним слоем. Оставьте 1 см голого пространства на конце фазоинвертора. Плотно закрепите «шубу» тонкими резинками, обмотав их вокруг фазоинвертора, как показано на рисунке выше.

2. Ровно отрежьте кусачками, любые защитные решётки внутри трубы фазоинвертора. Пользы от них никакой, а вот лишних призвуков и свистов – очень много. Если на конце наклеена сеточка, то её так же лучше удалить. Это позволит воздуху проходить легче, что увеличит общую скорость реакции динамика.

Установка акустики на шипы.

Попробуйте при воспроизведении музыки нажать на динамик на некоторое время. Вы услышите, что он зафальшивит и проглотит добрую половину частот. Происходит это потому, что палец поглощает вибрации, не давая динамику отдать их в воздух.

Корпус колонки – это продолжение динамика. При соприкосновении с полом, столом, полкой или другими вещами, корпус колонки отдаёт часть своих вибраций этим предметам, как в примере с пальцем.

Для того, чтобы акустика качественно отдавала в воздух звуковые волны, физически не рассеивая их об пол и предметы с которыми она соприкасается создавая искажения, применяются шипы.

Шипы крепятся как ножки. Для этого, на нижней стенке просверливаются 4 небольших отверстия (не сквозных), в которые они вкручиваются. Купить их можно во многих магазинах бытовой электроники, где продаётся акустика и аксессуары к ней, или же заказать через интернет. Под акустикой с шипами, должен быть твёрдый материал – керамическая плитка, паркет или другой. Главное чтобы ножки имели как можно меньшее с ним соприкосновение и не утапливались.

Принцип действия шипов заключается в том, что они сильно уменьшают площадь соприкосновения колонки с поверхностью, на которой она стоит. Благодаря этому, звуковые волны которые подаются на корпус начинают звучать, а не угасать о пол, паркет или полку. Искажения сводятся к минимуму, басовая составляющая становится более различимой на слух и гораздо более детализированной.

Важное примечание.

Шипы, имеет смысл использовать для акустики с приличным весом и приличного размера. Шипы стоит использовать преимущественно для напольной акустики весом более 12 кг. Или для сабвуферов весом 5 кг и более. В более мелкой акустике эффект будет, но не такой заметный.

Замена проводов на усилительной части акустики. Для активной акустики.

Часто, производитель экономит на таких вещах как качество проводов от кроссовера до динамика и от платы до кроссовера. Толщина, как и качество провода – напрямую влияет на качество звучания. Чем толще провод, тем глубже бас и отчётливей средние частоты. Данную модификацию в первую очередь стоит проводить на сабвуферах, из-за большей энергии, которая течёт по этим самым проводам.

1. Подбираем подходящий провод на замену, естественно медь самого высокого качества что есть в наличии. Желательно не ВВГ (цельный), так как сигнал при прохождении через такой провод меняется. Лучше взять жилу ПВС (плетёный) из бескислородной меди. Толще не всегда лучше, нужно что то среднее, в зависимости от мощности акустики.

2. Отпаиваем и отрезаем старые провода. Если на другом конце кронштейн, то по возможности припаиваем провода к самим клеммам на плате. Если это невозможно, отрезаем кронштейн под корень, вынимаем клемки, припаиваем к ним провода и вставляем обратно в кронштейн. Так же обматываем клеммы динамика и кроссовера и обильно пропаиваем. Пропаивать ОБЯЗАТЕЛЬНО!

3. Убеждаемся в качестве пайки.

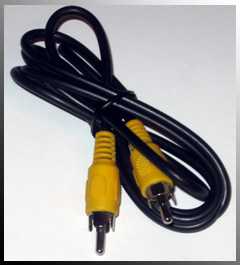

Так же стоит обратить внимание на соединительный провод между колонками.

Производитель, редко подсовывает что-то толковое. Лучший вариант из самых доступных – плетёный провод с прозрачной изоляцией, которыми комплектуются, к примеру —

Подобный провод, можно так же купить в магазинах электрики. Это как недорогой вариант замены хлипких проводов, которые идут в комплекте с акустикой. Для напольных вариантов, лучше всего подойдут акустические провода с более толстым сечением и более качественной, бескислородной медью. Такие можно купить в любом магазине, где продаются домашние кинотеатры, или же на рынке электроники.

Пара слов о проводах от источника звука к акустике.

Провода, которые идут от источника звука к колонкам (обычно тюльпаны) или ресиверу, должны быть хорошего качества.

Очень желательно, чтобы они были экранированы от помех линий питания, сотовых сетей и радио. Для этого, производители проводов оборачивают их слоем фольги, либо оплетают алюминиевой или медно нитью. Отличить их несложно — они значительно толще, чем не экранированные. Так же, качественные провода, должны быть с позолоченными штекерами для меньшего сопротивления и меньших потерь сигнала на штекерах. Купить такие провода можно на радио рынке либо в магазинах, где продаются домашние кинотеатры.

Примечание.

Для того чтобы от смены проводов был ощутимый эффект – советуем производить их замену на акустике с ценовой планкой 100$ и выше (для 2.0). Либо, если используемый производителем провод действительно плохого качества.

Используйте сетевые фильтры.

Хорошие сетевые фильтры, которые оборудованы высокочастотными подавителями, неплохо умеют убирать так называемый белый шум и другие помехи, вызванные некачественным питанием и помехами в сети.

Зачастую, в схемах встроенных усилителей, не бывает качественной схемы подавления помех, что приводит к искажениям, шуму из колонок и разным звукам, когда начинает работать холодильник либо электро — розжиг газовой плиты у соседей 🙂

Помните то, что дешёвые фильтры – никак не спасут вас от помех. Такие способны защищать технику от импульсных токов, которые возникают к примеру при ударе молнии в проводку, и только.

В фильтрах, которые нам нужны – должен быть подавитель (фильтр) высокочастотных помех. Они также бывают полезны для ресиверов и усилителей, как для защиты, так и для лучшей помехоустойчивости.

Хорошие фильтры делают компании ZiS Pilot (начиная с серии GL), APC.

Если колонки гудят или из них идёт посторонний звук.

Причины обычно две:

- Некачественный источник сигнала, либо кабель.

- Некачественные входные конденсаторы во встроенной усилительной части (если колонки активные).

В первом случае, нужно проверить кабель, посмотреть вставлены ли разъёмы полностью в штекера и проверить целостность кабелей. Также нужно отвести провода от других, особенно от кабелей питающей сети и радио, так как они создают вокруг себя магнитные поля.

Во втором случае, нужно вскрыть колонку с усилительной частью. Обычно она тяжелее и имеет радиатор.

Далее нужно найти конденсаторы схемы фильтрации питающей сети. Обычно их два и они самые крупные. Их стоит выпаять и заменить на новые, качественные и с большим максимальным напряжением и ёмкостью. Также стоит посмотреть не вздулись и не потекли ли (коричневая или жёлтая засохшая жидкость рядом) другие. Если да, то на замену без раздумий.

Также можно заменить и другие крупные конденсаторы, так как на мультимедиа акустике качеством они не выделяются.

Другие полезные советы по улучшению качества звука вашей акустики, без каких то модификаций.

Правильная расстановка акустики.

Для достижения максимально возможного качества звучания, акустику нужно правильно расставлять по комнате.

От правильной расстановки акустики зависит 30% успеха в достижении правильной звуковой картины.

_________________________

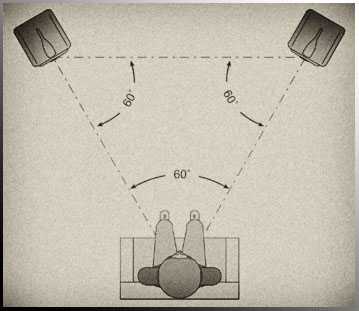

1. Высокочастотные динамики (ВЧ) – должны быть на одном уровне с ухом слушателя для лучшего позиционирования в пространстве.

2. Порт фазоинвертора ничем не должен быть закрыт. Расстояние от стены или другого препятствия должно быть более 15 см, чтобы низкие частоты не терялись на выходе и ничего, не препятствовало их распространению по комнате.

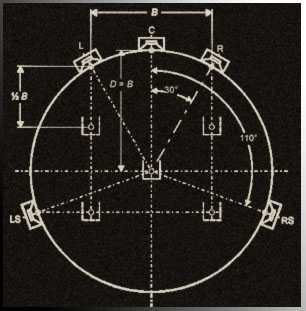

3. Передние динамики должны быть расставлены на 30 градусов, от точки взгляда слушателя и направлены строго на него.

Задние, на 30 градусов от боковой точки слушателя (от 90 градусов) Только в этом случае обеспечивается лучшая глубина звуковой картины.

4. Оптимальное расстояние, на котором должны стоять динамики от слушателя – 2 метра для напольных колонок и 1 метр для полочных.

5. Исключите посторонние источники звука. Это может быть открытое окно, не тихий системный блок и так далее. Все эти звуки – мешают восприятию звука и могут даже великолепный звук – сделать неразборчивым и мало детализированным.

Заключение.

Ещё раз повторим действия:

1. Укрепить общую конструкцию.

2. Обить корпус звукопоглощающим материалом внутри.

3. Доработать фазоинвертор.

4. Установить акустику на шипы.

5. Заменить провода внутри и снаружи на более качественные. Подключить через хороший сетевой фильтр.

6. Правильно расставить акустику, исключить источники шума.

7. Слушать.

Большинство данных советов, подойдут как для активной акустики, так и для пассивной.

Творите и удивляйтесь, как лучшую сторону изменяется звучание.

Удачной модификации!

www.xtechx.ru

Коротко об акустических системах – Основы акустики

Качество звука, которое приемлемо и предпочтительно для слуха, почти всецело зависит от того, к чему слушатель привык.

Очень немногие люди с натренированным слухом могут судить о качестве звука с разумной точностью и в объективных выражениях.

Наиболее слабым звеном звукового тракта чаще всего бывает акустическая система. И это не случайно. Спроектировать ее — технически очень сложная задача, связанная со многими физическими ограничениями. Главной проблемой обычно является воспроизведение наинизших частот звукового диапазона. На этих частотах громкоговоритель должен излучать звуковые волны достаточно большой длины. Если на частоте 300 Гц длина звуковой волны составляет немногим более метра, то на частоте 30 Гц она составляет уже 11 метров. Диффузор громкоговорителя, двигаясь вперед, создает волну сжатия. Но в то же самое время на задней стороне диффузора возникает волна разряжения, и если скорость движения диффузора невелика, то воздух просто перетекает от передней стороны диффузора к задней, не создавая звуковой волны в окружающем пространстве. Возникает так называемое акустическое короткое замыкание.

Самый простой способ улучшить воспроизведение низких звуковых частот — поместить головку громкоговорителя на акустический экран — щит большого размера. Экран эффективно действует до тех пор, пока расстояние от передней стороны диффузора до задней, измеренное в обход края экрана, будет больше половины длины звуковой волны, т.е. для упомянутой нами частоты 30 Гц нужен экран с размером стороны 5,5 метров. Конечно, если очень хочется реально воспроизвести эту частоту, можно просверлить отверстие в стене, разделяющей две смежные комнаты, вставить в это отверстие головку громкоговорителя. Ну а если серьезно? Попробуем загнуть края экрана. Получится коробка без задней стенки. Можно сделать коробку побольше, а те низкие частоты, которые все-таки воспроизводятся плохо, “поднять” в усилителе звуковой частоты. Так, в свое время, делали, чтобы понизить диапазон воспроизводимых частот до 70 – 60 Гц.

Современные акустические системы изготавливаются с закрытой задней стенкой и обрабатываются внутри звукопоглощающим материалом. Таким образом устраняется акустическое короткое замыкание на низких и улучшается качество воспроизведения на средних частотах. Однако низкий К.П.Д. головки громкоговорителя, который, как известно, даже ниже, чем у паровоза, при использовании закрытого ящика уменьшается вдвое. Конструкторам приходится решать целый ряд проблем, связанных с увеличением отдачи головок громкоговорителей.

Именно поэтому высококачественные акустические системы так сложны и дороги.

Устройство акустической системы, на первый взгляд, выглядит обманчиво простым. Две или несколько головок громкоговорителей установлены в деревянном ящике и подключены проводами к усилителю. Однако считать, что несколько установленных в ящике головок могут выполнять роль акустической системы для высококачественного воспроизведения звука – глубокое заблуждение.

Головка громкоговорителя, установленная в ящик, который играет роль акустического оформления, называется громкоговорителем. Акустической системой называется громкоговоритель, содержащий одну или несколько головок, излучающих звук в различных областях звукового диапазона частот. Головки громкоговорителей подразделяются на низкочастотные, среднечастотные, высокочастотные и широкополосные.

В зависимости от типа электроакустического преобразователя электрического сигнала в колебания воздуха, окружающего головку, головки бывают электростатическими, электромагнитными, пьезоэлектрическими, плазменными и электродинамическими. Наибольшее распространение получили электродинамические головки громкоговорителей.

Электродинамическая головка громкоговорителя с подвижной катушкой была впервые изобретена и запатентована в 1925 году фирмой General Electric и с тех пор не претерпела принципиальных изменений.

Любая электродинамическая головка подвижной системы, магнитной системы и диффузородержателя. В свою очередь, подвижная система состоит из диффузора, внешнего подвеса, центрирующей шайбы и звуковой катушки.

Диффузор является основным элементом подвижной системы. Диффузоры низкочастотных головок всегда имеют форму конуса. Среднечастотные и высокочастотные головки могут иметь диффузоры как в виде конуса (конусные головки), так и в виде сферы (купольные головки). Диффузоры конусных головок изготавливают методом литья из бумажной массы с различными добавками (шерсть, хлопок и пр.), вводимыми для получения необходимых физико-механических свойств, от которых во многом зависит качество звучания. В последнее время в производстве головок нашли широкое применение диффузоры из синтетических материалов, в частности, из полипропилена. Некоторые фирмы применяют для изготовления диффузоров конусных головок металлические сплавы, а также используют слоистые конструкции, состоящие из нескольких слоев, выполненных из материалов с разными физико-механическими свойствами. Такие сложные конструкции применяют для улучшения качества звучания громкоговорителей. С указанной целью бумажные диффузоры в процессе производства подвергают пропитке специальными составами.

Различают диффузоры с прямолинейной и криволинейной образующей конуса. Диффузоры с прямолинейной образующей проще в изготовлении и применялись в головках громкоговорителей в первые годы после их изобретения. В современных головках применяют диффузоры исключительно с криволинейной образующей из-за отсутствия в таких диффузорах так называемых параметрических резонансов, вызывающих посторонние призвуки в звучании. Для борьбы с параметрическими резонансами диффузора на поверхность конуса многие изготовители наносят серию концентрических канавок.

Диффузоры купольных головок изготавливают методом прессования из натуральных и синтетических тканей с последующей пропиткой специальными составами, а также из синтетических пленок и металлической фольги. Вторым элементом подвижной системы электродинамической головки громкоговорителя является внешний подвес, необходимый для поступательного перемещения диффузора при работе головки громкоговорителя. Подвес может быть выполнен как единое целое с диффузором в виде двух- или многозвенного гофра, а также в виде приклеенного к диффузору кольца из резины, каучука, полиуретана и других материалов. К подвесу предъявляются очень жесткие требования в части его упругих свойств. Подвес должен обладать достаточной гибкостью и сохранять линейность упругих свойств во всем диапазоне смещений подвижной системы головки громкоговорителя. Выполнение первого условия необходимо для получения низкой частоты основного (собственного) резонанса подвижной системы головки громкоговорителя, что очень важно для хорошего воспроизведения самых низких частот. Второе условие должно соблюдаться для обеспечения низких нелинейных искажений. Выполнение перечисленных условий достигается применением для изготовления подвеса соответствующих материалов и выбором подходящей его формы (формы и количества канавок, их высоты и т.п.). В современных головках громкоговорителей применяют подвесы, имеющие в сечении S-образную, тороидальную форму.

Центрирующая шайба является третьим элементом подвижной системы, оказывающим влияние на качество головки громкоговорителя. Ее назначение – обеспечить правильное положение звуковой катушки в воздушном зазоре магнитной системы головки. Для этого центрирующая шайба должна обладать минимальной гибкостью в радиальном и максимально возможной гибкостью в осевом направлении. Выполнение первого условия необходимо для обеспечения механической надежности головки (отсутствия касания звуковой катушкой стенок зазора магнитной системы), второго – для обеспечения низкой частоты ее основного резонанса. Кроме того, центрирующая шайба должна сохранять линейность характеристик упругости во всем диапазоне перемещения подвижной системы головки громкоговорителя. От этого зависит величина нелинейных искажений воспроизводимого головкой сигнала. Центрирующие, шайбы могут быть изготовлены из текстолита, картона, бумаги или ткани. Шайбы из текстолита, бумаги и картона, получившие широкое распространение в 30-40-е годы, в настоящее время полностью вытеснены гофрированными шайбами так называемого коробчатого типа, изготовленными из хлопчатобумажной или шелковой ткани с пропиткой бакелитовым лаком. По внешнему виду такие центрирующие шайбы напоминают цилиндрическую коробку с гофрированным дном и развальцованным в плоское кольцо цилиндрическим краем. Последний элемент подвижной системы электродинамической головки громкоговорителя – звуковая катушка. Звуковая катушка наматывается медным или алюминиевым проводом в эмалевой изоляции на бумажный или металлический каркас и пропитывается лаком для предотвращения сползания витков. При протекании тока по звуковой катушке вокруг нее создается электромагнитное поле, при взаимодействии которого с магнитным полем, создаваемым магнитной системой головки, возникает сила Лоренца, которая перемещает звуковую катушку и прикрепленный к ней диффузор в осевом направлении. Таким образом происходит излучение звука головкой.

Магнитная система является важнейшим конструктивным узлом электродинамической головки, во многом определяющим ее электроакустические параметры. Еще в конце 40-х и начале 50-х годов применялись головки с электрическим возбуждением, в магнитных системах которых для создания постоянного магнитного поля служила электрическая катушка, называемая обмоткой возбуждения. Для питания обмотки возбуждения постоянным током требовалось иметь в составе аппаратуры специальные выпрямители с очень хорошей фильтрацией выпрямленного напряжения. Обмотка возбуждения потребляла значительную мощность от источника питания и выделяла при работе головки много тепла. Эти и другие недостатки стали причиной быстрого вытеснения головок с электромагнитным возбуждением головками с возбуждением постоянным магнитом. Все без исключения современные электродинамические головки имеют магнитную систему с постоянным магнитом. Магниты бывают керновыми и кольцевыми. Материалом для изготовления керновых магнитов служат сплавы кобальта и различные марки ферритов. Кольцевые магниты бывают только ферритовыми. Большинство современных электродинамических головок имеют кольцевые ферритовые магниты. В последнее время для изготовления магнитов стали применять специальные сплавы с очень хорошими магнитными свойствами, содержащие редкоземельные металлы. Это позволило существенно повысить чувствительность головок без увеличения их габаритных размеров и веса. Конструкция магнитной системы определяется формой применяемого магнита. Если магнит имеет форму кольца, то магнитная система состоит из двух кольцевых фланцев и цилиндрического керна.

Диаметр керна меньше диаметра отверстия в верхнем фланце. Таким образом образован воздушный зазор, в котором перемещается звуковая катушка. При применении кернового магнита в виде сплошного или полого конуса магнитная система представляет собой закрытый или полуоткрытый магнитопровод. Закрытый магнитопровод состоит из стального стакана, в центре дна которого располагается магнит с полюсным наконечником и кольцевого верхнего фланца. Отверстие верхнего фланца и полюсной наконечник образуют воздушный зазор, в котором находится звуковая катушка. В полуоткрытом магнитопроводе вместо стакана применяется металлическая скоба, а верхний фланец имеет прямоугольную форму. Для изготовления керна, полюсных наконечников и фланцев применяются специальные марки сталей, к магнитным свойствам которых предъявляются весьма жесткие специфические требования. Форма полюсных наконечников и керна оказывает существенное влияние на величину магнитной индукции в воздушном зазоре магнитной системы головки и равномерность распределения в нем магнитного потока. От этого зависит чувствительность и уровень нелинейных искажений головки. От размеров керна и полюсных наконечников, а также от величины воздушного зазора зависит и степень нагрева, а значит, и термоустойчивость звуковой катушки. Поэтому в мощных низкочастотных головках применяют полюсные наконечники и керны большого диаметра, а также стремятся увеличивать насколько возможно величину воздушного зазора (при увеличении зазора уменьшается чувствительность головки и для ее сохранения необходимо применение более мощного магнита). В последнее время для улучшения охлаждения звуковой катушки некоторые фирмы стали выпускать головки с заполнением воздушного зазора магнитной системы специальной ферромагнитной жидкостью.

Диффузородержатель соединяет подвижную и магнитную системы электродинамической головки громкоговорителя в единую механически прочную конструкцию. Диффузородержатель имеет окна для выхода воздуха, заключенного между ним и диффузором. При отсутствии окон воздух будет воздействовать на подвижную систему в качестве дополнительной акустической нагрузки, уменьшая отдачу головки и ухудшая ее частотную характеристику в области низких частот. Диффузородержатели изготавливают методом штамповки из специальной конструкционной стали, отливают методами точного литья из легких сплавов, а также прессуют из пластмассы.

Технологические методы изготовления диффузородержателей определяются мощностью и размерами головок. Конструкция диффузородержателя должна обеспечивать вибрационную устойчивость головки для устранения паразитных призвуков в звучании. С этой точки зрения более предпочтительны литые диффузородержатели.

Динамические головки громкоговорителей, как правило, не применяют без акустического оформления, необходимого для получения удовлетворительных результатов. Причина этого заключается в том, что при колебаниях диффузора головки без оформления сгущения воздуха, образуемые одной его стороной, нейтрализуются разряжениями, образуемыми другой стороной. Применение какого-либо акустического оформления удлиняет путь колебаний воздуха между фронтальной и тыльной сторонами диффузора и полной нейтрализации колебаний не происходит. Это особенно важно на низких частотах, где размеры диффузора малы по сравнению с длиной волны акустического излучения.

Корпус акустической системы помимо выполнения своей основной функции – формирования ее амплитудно-частотной характеристики (АЧХ) в области низких частот вносит значительные искажения в воспроизводимый сигнал из-за вибрации стенок и колебаний находящегося в нем воздуха. С уменьшением толщины стенок уменьшается величина звукового давления на низких частотах, увеличивается неравномерность АЧХ в области средних частот, возрастают уровень нелинейных искажений и длительность переходных процессов. Эти факторы вызывают так называемые “ящичные” призвуки, ухудшающие качество звучания. Поэтому конструированию корпусов в практике разработки высококачественных акустических систем уделяется самое серьезное внимание. Существуют два источника вибраций, вызывающих излучение звука стенками корпуса акустической системы:

- возбуждение колебаний находящегося в корпусе воздуха тыльной стороной диффузора установленной в нем головки громкоговорителя и передача колебаний через воздух стенкам корпуса;

- непосредственная передача вибраций от диффузородержателя головки передней стенке корпуса, а от нее боковым и задней стенкам.

Для уменьшения вибраций стенок конструкторы акустических систем применяют различные методы звукозвукопоглощения, а также виброизоляции и вибропоглощения. Один из широко применяемых способов звукопоглощения состоит в заполнении внутреннего объема корпуса минеральной ватой, специальным синтетическим волокном, шерстью, супертонким стекловолокном и другими материалами. Эффективность звукопоглощающих материалов оценивают коэффициентом звукопоглощения А, равным отношению величины поглощенной энергии Wпогл к величине падающей энергии Wпад. Величина этого коэффициента зависит от частоты, толщины и плотности материала. Для увеличения величины коэффициента звукопоглощения на низких частотах увеличивают толщину звукопоглотителя, а также плотность заполнения им корпуса акустической системы. Однако наличие в корпусе чрезмерного количества звукопоглощающего материала приводит к снижению величины звукового давления на низших частотах и воспроизведению “сухого”, невыразительного баса.

Звукоизоляция корпуса акустической системы определяется как количеством и физическими свойствами находящегося внутри него звукопоглощающего материала, так и звукоизолирующими свойствами его стенок. Задача разработчиков акустических систем состоит в том, чтобы максимально увеличить звукоизоляцию корпуса путем грамотного выбора его конструкции и материала стенок. Один из распространенных методов повышения звукоизоляции состоит в увеличении жесткости и массы стенок корпуса. Поэтому некоторые фирмы применяют для изготовления корпусов акустических систем мрамор, пенобетон и даже кирпич. Такие корпуса обеспечивают хорошую звукоизоляцию (до 30 дБ), однако имеют слишком большую массу. Более практичны корпуса, стенки которых изготовлены из двух слоев фанеры или древесностружечных плит с заполнением промежутка между ними песком, дробью или звукопоглощающим материалом. Для снижения амплитуды вибраций стенок корпуса используют вибропоглощающие покрытия в виде листовой резины, жесткой пластмассы, битумных мастик и т.п., наносимые на его внутренние поверхности.

Для уменьшения паразитного звукоизлучения корпуса в области средних и высоких частот применяют конструктивные меры, направленные на повышение собственных резонансных частот стенок корпуса. С этой целью увеличивают толщину стенок и применяют для их изготовления материалы с повышенной жесткостью и пониженной плотностью (к таким материалам относятся вспененные пластмассы, пенобетон с синтетическими наполнителями, древесностружечные плиты с наполнителем из латекса и др.), применяют стяжки или распорки между стенками, устанавливают ребра жесткости. Увеличение длины с одновременным уменьшением ширины стенок корпуса также способствует повышению его собственных резонансных частот. Именно это является одной из причин того, что большинство современных высококачественных акустических систем имеет корпус в виде колонны.

Для борьбы с прямой передачей вибраций от диффузородержателя головки передней стенке, а от нее и другим стенкам корпуса применяют сплошные резиновые прокладки, устанавливаемые между диффузородержателем и передней стенкой, локальные опорные виброизоляторы для крепежных винтов, амортизирующие прокладки между передней и боковыми стенками корпуса, развязку диффузородержателя от передней стенки путем его опоры на дно корпуса и другие способы. На качестве звучания сказывается и внешняя конфигурация корпуса (его форма, наличие отражающих звук выступов и впадин, величина радиуса скругления углов и т.д.), от которой зависит степень проявления дифракционных эффектов, вызывающих нарушение тембральной окраски и стереофонической звуковой картины. Многочисленные экспериментальные исследования показали, что переход от прямоугольных корпусов с острыми углами к корпусам гладкой формы (например, в виде сферы) позволяет существенно уменьшить неравномерность АЧХ звукового давления в области средних и высших частот. Поэтому многие фирмы-изготовители высококачественных акустических систем устанавливают средне- и высокочастотные головки громкоговорителей в блоки обтекаемой формы в виде сфер, цилиндров, кубоидов со скругленными углами, изолированные от акустического оформления низкочастотных головок.

Для уменьшения неравномерности АЧХ низкочастотного громкоговорителя переднюю стенку прямоугольного корпуса акустических систем выполняют как можно более узкой (насколько позволяют размеры низкочастотной головки). При этом частоты дифракционных пиков и провалов на его АЧХ расположены, как правило, выше частоты среза разделительного фильтра. Уменьшение ширины передней стенки корпуса способствует также расширению диаграммы направленности акустической системы. Глубина корпуса существенно влияет на величину “задержанных” резонансов, которые, по-видимому, и служат причиной давно установленного опытным путем факта, что акустические системы с плоским корпусом субъективно звучат хуже по сравнению с акустическими системами, имеющими достаточно глубокий корпус.

baseacoustica.ru

Штучный звукопоглотитель для акустической конструкции цеха

Изобретение относится к промышленной акустике и может быть использовано во всех отраслях народного хозяйства для защиты от шума. Устройство включает каркас, заполненный звукопоглощающим материалом. Каркас выполнен из нижней части конической формы с крышкой и верхней части цилиндрической формы, которая крепится к крышке нижней части перфорированного каркаса посредством вибродемпфирующей прокладки. К верхней части цилиндрического перфорированного каркаса шарнирно закреплен элемент, при помощи которого каркас крепится к требуемому объекту. Полости нижней и верхней частей каркаса заполнены звукопоглощающими материалами различной плотности. Вокруг верхней части цилиндрической формы каркаса расположен, по крайней мере один, винтовой звукопоглощающий элемент штучного поглотителя, выполненный в виде цилиндрической винтовой пружины из плотного негорючего звукопоглощающего материала. Винтовой звукопоглощающий элемент выполнен в виде полого винтового элемента, образованного внешней и внутренней винтовыми поверхностями, образующими полость. Пространство, образованное внешней и внутренней винтовыми поверхностями, заполнено звукопоглощающим материалом. В качестве звукопоглощающего использован пористый материал, например пеноалюминий, или металлокерамика, или металлопоролон, или материал в виде спрессованной крошки из твердых вибродемпфирующих материалов. Размер фракций крошки 0,3-2,5 мм. Повышается эффективность шумоглушения. 1 з.п. ф-лы, 4 ил.

Изобретение относится к промышленной акустике, в частности к широкополосному шумоглушению, и может быть использовано во всех отраслях народного хозяйства в качестве средства защиты от шума.

Наиболее близким техническим решением по технической сущности и достигаемому результату является акустическая конструкция цеха по патенту РФ №2480561, кл. F01N 1/04 [прототип], содержащая каркас на перекрытии здания, стены со звукопоглощающей облицовкой, пол на упругом основании, штучные звукопоглотители.

Недостатком технического решения, принятого в качестве прототипа, является сравнительно невысокая эффективность шумоглушения за счет сравнительно невысокого коэффициента вибродемпфирования межэтажного перекрытия и коэффициента звукопоглощения звукопоглощающих облицовок, а также штучных звукопоглотителей.

Технический результат – повышение эффективности шумоглушения.

Это достигается тем, что в штучном звукопоглотителе акустической конструкции цеха, состоящим из каркаса, заполненного звукопоглощающим материалом, помещенным в защитную оболочку, каркас выполнен из нижней части конической формы с крышкой и верхней части цилиндрической формы, которая крепится к крышке нижней части перфорированного каркаса посредством вибродемпфирующей прокладки, позволяющей демпфировать высокочастотные колебания, при этом к верхней части цилиндрического перфорированного каркаса шарнирно закреплен элемент, при помощи которого каркас крепится к требуемому объекту, например потолку производственного помещения, а полости нижней и верхней частей перфорированного каркаса заполнены звукопоглощающими материалами различной плотности, причем вокруг верхней части цилиндрической формы перфорированного каркаса расположен, по крайней мере один, винтовой звукопоглощающий элемент штучного поглотителя, выполненный в виде цилиндрической винтовой пружины из плотного негорючего звукопоглощающего материала, а винтовой звукопоглощающий элемент штучного поглотителя выполнен в виде полого винтового звукопоглощающего элемента, образованного внешней и внутренней винтовыми поверхностями, образующими полость, при этом пространство, образованное внешней и внутренней винтовыми поверхностями, заполнено звукопоглощающим материалом.

На фиг.1 изображен общий вид акустической конструкции цеха, на фиг.2 – конструкция пола на упругом основании, на фиг.3 – общий вид штучного звукопоглотителя акустической конструкция цеха, на фиг.4 – разрез звукопоглощающего винтового элемента штучного поглотителя.

Акустическая конструкция цеха (фиг.1) содержит каркас цеха (на чертеже не показан), оконные 9 и дверные 10 проемы, несущие стены 1, 2, 3, 4 с ограждениями 5, 6: пол 6 и подвесной акустический потолок 5, причем стены облицованы звукопоглощающими конструкциями, а штучные звукопоглотители 7 и 8 установлены над шумным оборудованием 11. Конструкция пола выполнена на упругом основании (фиг.2) и содержит установочную плиту 12, выполненную из армированного вибродемпфирующим материалом бетона, которая устанавливается на базовой плите 15 межэтажного перекрытия с полостями 16 через слои вибродемпфирующего материала 14 и гидроизоляционного материала 13 с зазором 17 относительно несущих стен 1, 2, 3, 4 производственного помещения. Чтобы обеспечить эффективную виброизоляцию установочной плиты 12 по всем направлениям слои вибродемпфирующего материала 14 и гидроизоляционного материала 13 выполнены с отбортовкой, плотно прилегающей к несущим конструкциям стен 1, 2, 3, 4 и базовой несущей плите 15 перекрытия. Для повышения эффективности звукоизоляции и звукопоглощения в цехах, находящихся под межэтажным перекрытием полости 16 заполнены вибродемпфирующим материалом, например вспененным полимером, например полиэтиленом или полипропиленом, а стены 1, 2, 3, 4 облицованы звукопоглощающими конструкциями. В качестве звукопоглощающего материала звукопоглощающих конструкций (на чертеже не показано) используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», или минеральной ваты типа «URSA», или базальтовой ваты типа П-75, или стекловаты с облицовкой стекловойлоком, причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа ЭЗ-100 или полимером типа «Повиден». К каркасу звукопоглощающих конструкций прикреплен перфорированный лист, который имеет следующие параметры перфорации: диаметр отверстий – 3÷7 мм, процент перфорации 10%÷15%, причем по форме отверстия могут быть выполнены в виде отверстий круглого, треугольного, квадратного, прямоугольного или ромбовидного профиля, при этом в случае некруглых отверстий в качестве условного диаметра следует считать максимальный диаметр вписываемой в многоугольник окружности.

При этом акустический подвесной потолок 5 состоит из жесткого каркаса (на чертеже не показано), выполненного по форме в виде прямоугольного параллелепипеда с размерами сторон в плане a×b, отношение которых лежит в оптимальном интервале величин а:b=1:1…2:1, подвешиваемого к потолку производственного здания с помощью подвесок, закрепленных на штанге, жестко связанной посредством скоб с каркасом. Крепление каркаса к потолку осуществляется с помощью дюбель-винтов. К каркасу прикреплен перфорированный лист, на котором через слой акустического прозрачного материала расположен слой звукопоглощающего материала, при этом в каркасе установлены светильники. При монтаже акустического потолка должны соблюдаться оптимальные соотношения размеров: d – от точки подвеса каркаса до любой из его сторон и с – толщины слоя звукопоглощающего материала, причем отношение этих размеров должно находиться в оптимальном интервале величин: c:d=0,1…0,5.

Элемент штучного глушителя шума (на чертеже не показано) состоит из корпуса с откидной крышкой, заполненного звукопоглощающим материалом, помещенным в защитную оболочку. Стенки корпуса каждого штучного звукопоглотителя образованы звукопоглощающей конструкцией (на чертеже не показано), выполненной в виде цилиндрических перфорированных коаксиальных оболочек внешней и внутренней, между которыми расположен звукопоглотитель, выполненный, по крайней мере, из одного профилированного пористого листа, причем в профиль листа в сечении может быть треугольным, прямоугольным, трапецеидальным, в виде дуг окружностей, синусоидальным. Перфорированные коаксиальные оболочки корпуса могут иметь в сечении также форму треугольника, многогранника, эллипса и любую комбинацию из этих фигур.

Штучный звукопоглотитель акустической конструкция цеха (фиг.3 и 4) выполнен из жесткого перфорированного каркаса, состоящего из нижней части 18 конической формы с крышкой 19 и верхней части 21 цилиндрической формы с верхним основанием 23 и нижним основанием 22, которое крепится к крышке 19 нижней части перфорированного каркаса посредством вибродемпфирующей прокладки 25, позволяющей демпфировать высокочастотные колебания, передающиеся от объекта (на чертеже не показано). Прокладка 25 может быть выполнена из вибродемпфирующего материала, например пластиката типа «Агат» или мастики ВД-17.

К верхнему основанию 23 верхней части цилиндрического перфорированного каркаса шарнирно закреплен элемент 27, при помощи которого каркас крепится к требуемому объекту, например потолку производственного помещения, причем полости нижней части 28 и верхней части 21 перфорированного каркаса заполнены соответственно звукопоглощающими материалами 20 и 24 различной плотности, подавляющих шумы соответственно в различных полосах частот, например на низких и средних частотах соответственно.

Вокруг верхней части 21 цилиндрической формы перфорированного каркаса расположен, по крайней мере один, винтовой звукопоглощающий элемент 26 штучного поглотителя, выполненный в виде цилиндрической винтовой пружины из плотного негорючего звукопоглощающего материала, например винипора, или тонкого стекловолокна, обернутого акустически прозрачным материалом, например стеклотканью.

Винтовой звукопоглощающий элемент 26 штучного поглотителя (фиг.4) может быть выполнен в виде полого винтового звукопоглощающего элемента, образованного внешней 28 и внутренней 29 винтовыми поверхностями, образующими полость 31, при этом пространство, образованное внешней 28 и внутренней 29 винтовыми поверхностями, например круглого сечения, заполнено звукопоглощающим материалом 30.

В качестве звукопоглощающего материала звукопоглотителя также может быть использован пористый шумопоглощающий материала, например пеноалюминий или металлокерамика, или металлопоролон, или в виде спрессованной крошки из твердых вибродемпфирующих материалов, например эластомера, полиуретана, или пластиката типа «Агат», «Антивибрит», «Швим», причем размер фракций крошки лежит в оптимальном интервале величин: 0,3…2,5 мм (на чертеже не показано). В качестве звукопоглощающего материала может быть использован также жесткий пористый материал, например пеноалюминий или металлокерамика, или камень-ракушечник со степенью пористости, находящейся в диапазоне оптимальных величин: 30÷45%. В качестве звукопоглощающего материала может быть использован материал в виде крошки из твердых вибродемпфирующих материалов, например эластомера, или полиуретана, или пластиката, причем размер фракций крошки лежит в оптимальном интервале величин: 0,3÷2,5 мм (на чертеже не показано).

Штучный звукопоглотитель акустической конструкция цеха работает следующим образом.

Звуковая энергия от оборудования 11, находящегося в помещении, попадает на слои звукопоглощающего материала звукопоглощающих конструкций, которыми облицованы несущие стены 1, 2, 3, 4 с ограждениями 5, 6 (пол 6 и потолок 5), а также штучные звукопоглотители 7 и 8, содержащие каркас, в котором расположен звукопоглощающий материал, и которые установлены над шумным оборудованием 11. Переход звуковой энергии в тепловую (диссипация, рассеивание энергии) происходит в порах звукопоглотителя, представляющих собою модель резонаторов “Гельмгольца”, где потери энергии происходят за счет трения колеблющейся с частотой возбуждения массы воздуха, находящегося в горловине резонатора, о стенки самой горловины, имеющей вид разветвленной сети пор звукопоглотителя.

При установке виброактивного оборудования на плиту 12 происходит двухкаскадная виброзащита за счет вибродемпфирующих вкраплений в саму массу плиты 12, а также за счет слоя вибродемпфирующего материала 14, в качестве которого могут быть использованы: иглопробивные маты типа «Вибросил» на базе кремнеземного или алюмоборосиликатного волокна, материал из твердых вибродемпфирующих материалов, например пластиката, из звукоизоляционных плит на базе стеклянного штапельного волокна типа «Шумостоп» с плотностью материала, равной 60÷80 кг/м3.

Звуковые волны, распространяясь в цехе, взаимодействуют со звукопоглощающим материалом 20 и 24 различной плотности, подавляющим шумы соответственно в различных полосах частот, например на низких и средних частотах соответственно. Звукопоглощение на средних и высоких частотах происходит за счет акустического эффекта, построенного по принципу резонаторов Гельмгольца, образованных воздушными полостями перфорированного каркаса. Различные объемы резонансных полостей: нижней части 18 конической формы и верхней части 21 цилиндрической формы, служат для подавления звуковых колебаний в требуемом звуковом диапазоне частот, как правило большие объемы для подавления шума в низкочастотном диапазоне, а малые – в области средних и высоких частот. Взаимодействие звуковых волн с винтовым звукопоглощающим элементом 26 приводит к шумоглушению в высокочастотном диапазоне, а выполнение звукопоглотителя из негорючих материалов делает конструкцию пожаробезопасной.

1. Штучный звукопоглотитель акустической конструкция цеха, состоящий из каркаса, заполненного звукопоглощающим материалом, каркас выполнен из нижней части конической формы с крышкой и верхней части цилиндрической формы, которая крепится к крышке нижней части перфорированного каркаса посредством вибродемпфирующей прокладки, позволяющей демпфировать высокочастотные колебания, при этом к верхней части цилиндрического перфорированного каркаса шарнирно закреплен элемент, при помощи которого каркас крепится к требуемому объекту, например потолку производственного помещения, а полости нижней и верхней частей перфорированного каркаса заполнены звукопоглощающими материалами различной плотности, причем вокруг верхней части цилиндрической формы перфорированного каркаса расположен, по крайней мере один, винтовой звукопоглощающий элемент штучного поглотителя, выполненный в виде цилиндрической винтовой пружины из плотного негорючего звукопоглощающего материала, а винтовой звукопоглощающий элемент штучного поглотителя выполнен в виде полого винтового звукопоглощающего элемента, образованного внешней и внутренней винтовыми поверхностями, образующими полость, при этом пространство, образованное внешней и внутренней винтовыми поверхностями, заполнено звукопоглощающим материалом, отличающийся тем, что в качестве звукопоглощающего материала использован пористый шумопоглощающий материала, например пеноалюминий или металлокерамика, или металлопоролон, или материал в виде спрессованной крошки из твердых вибродемпфирующих материалов, например эластомера, полиуретана или пластиката типа «Агат», «Антивибрит», «Швим», причем размер фракций крошки лежит в оптимальном интервале величин: 0,3…2,5 мм.

2. Штучный звукопоглотитель акустической конструкция цеха по п.1, отличающийся тем, что в качестве звукопоглощающего материала использован жесткий пористый материал, например пеноалюминий или металлокерамика, или камень-ракушечник со степенью пористости, находящейся в диапазоне оптимальных величин: 30÷45%.

www.findpatent.ru

Как влияют звукопоглотители на АЧХ на средних и выше?

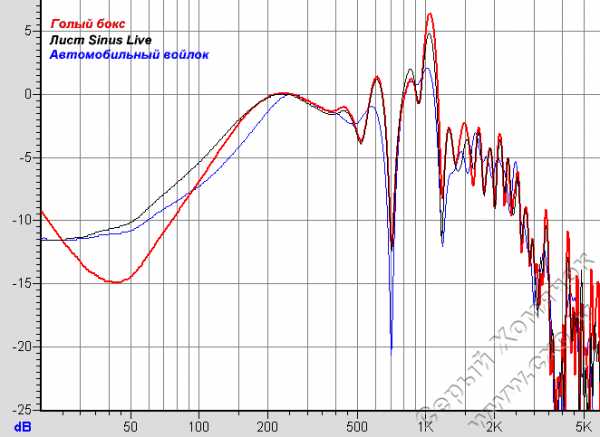

Краткое исследование на тему: влияние звукопоглотителей на неравномерность АЧХ на средних. В прошлый раз был найден просто лес начиная примерно с 500Гц. Итак, фотки испытуемых, клик на фото – увеличить, один фазик снят для лучшей просматриваемости. ВЧ – Vifa DX25, в измерениях участия не принимала, использовалась как затычка, мидбасс SEAS h2216 – вот он то нам и нужен. Все АЧХ в одном зипе в текстовом виде для тех кто захочет их сгладить-разгладить и пр.

|

|

Первая серия.

АЧХ измерялась с помощью JustMLS, двухканальный режим, Sample Rate 48000, MLS Lenght 32768, offset 2.9ms, time window – 7ms, сглаживание нигде не применялось. Дистанция до микрофона 1м. Микрофон Behringer ECM8000. Все АЧХ нормировались на 1к. Первая серия. Как повлияет тонкий поролон наклеенный на фазики. Поролон – от упаковки мазерборда, толщина 1см, толще я не сумел намотать на фазики. Смотрим.

Можно сказать – влияние минимально, но есть в диапазоне от 700 до 2.5к стало немножко ровнее. Зип с кривыми.

Вторая серия.

На заднюю стенку наклеивал: тонкий поролон с выкрутасами производства Синус Лайв, толстый поролон отечественный, и что-то типа войлока, в прошлой жизни использовалось как шумоизоляция в Ауди. Фотосы.

Сначала сравнение каждого звукопоглотителя с голым боксом. Кривые нормированы на 1к, две нижние группы сдвинуты на 5 и 10 дБ соответственно.

Поролон от Синус Лайв ничего не показал, может быть в других условиях, но в этом боксе – фикция. Причем за деньги! А вот толстенный поролон, а особенно “типа-войлок” сильно сгладили в районе 1 к. Еще раз для наглядности, без сдвига по У и без Синус Лайв – на фиг его!

Третья серия, последняя.

Излучение фазика и влияние звукопоглотителя на стенке напротив. Фоток нет, а че там смотреть-то :)) На дно ящика укладывались: Синус Лайв и “типа-войлок”, толстый поролон был удален с поля за излишнюю толщину – до торца фазика оставалось менее диаметра. Измерялось так же с метра, только стойка с микрофоном передвинулась и микрофон повис над фазиками.Кривые нормализовались на 250Гц. На самом деле условия для “чистых” измерений даже не пытался создавать. Интересно было выяснить относительное влияние звукопоглотителя на излучение фазика. Фоток нет. Смотрим графики.

Правда жуть? Ага, и я так думаю. Добротность будь здоров. Надо фазик прятать назад. Синус Лайв опять себя не показал, а вот “типа-войлок” – сила! Вот еще. Мерил импеданс с целью узнать резонансную частоту т.е. на сколько виртуально увеличился ящик. Ничего кардинального не произошло, больше всего сдвигает толстый поролон, меньше всего Синус Лайв, его влияние практически незаметно. “Типа-войлок” влияет меньше поролона, а сглаживает лучше – мой выбор.

cxo.lv

Вертикальные звукопоглощающие материалы для улучшения акустики

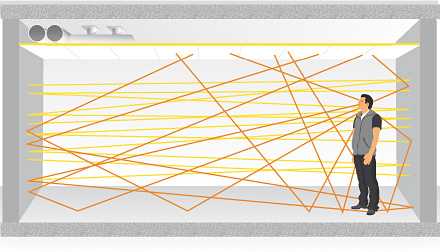

Для создания оптимальной звуковой среды необходимо использовать различные типы звукопоглотителей. Звукопоглощающий потолок значительно снижает уровень звукового давления и распространения звука в помещении. Однако голые стены будут создавать эффект эха.

Вертикальные звукопоглотители уменьшают эхо и повышают разборчивость речи, поэтому вы можете четко слышать то, что говорят люди.

Необходимое количество вертикальных звукопоглотителей будет зависеть от характеристик самого помещения и от вида деятельности, осуществляемого в нем:

В офисах открытого типа важно предотвратить распространение речи и шума, чтобы они не беспокоили сотрудников.

В школах студентам необходима билагоприятная среда для обучения, позволяющая хорошо слышать преподавателя и друг друга и иметь возможность подумать в тишине.

В медицинских учреждениях пациентам необходим покой, чтобы отдыхать и выздоравливать, и, кроме того, персонал должен иметь возможность общаться.

Подробнее читайте в разделе “Акустические решения”.

Акустические параметры и их применение

Время реверберации (RT) – наиболее часто использующийся параметр для вычислений и измерений в акустике помещений. Обычно используется также формула Сэйбина, или ее производные. Этой формулой легко пользоваться, т. к. вам требуется знать только объем помещения и количество звукопоглощающего материала, вычисляемое через статистический коэффициент звукопоглощения αp. Однако эти формулы подходят для идеальных условий с диффузными звуковыми полями. В реальности звуковое поле далеко от однородного. Его можно представить в виде двух полей: недиффузного и диффузного.

|  | ||||||

| Недиффузное звуковое поле | Диффузное звуковое поле | ||||||

Недиффузные звуковые поля преимущественно находятся в области средних и высоких частот и содержат звуковую энергию, которая распределена в плоскости, параллельной звукопоглощающей поверхности (обычно являющейся потолком). Время реверберации в помещении обусловлено неоднородным звуковым полем. Это означает, что практическое значение времени реверберации существенно выше теоретического, вычисленного для диффузного звукового поля.

Наилучшим способом снижения энергии недиффузных звуковых полей является звукопоглощение настенными звукопоглотителями. Звуковая энергия может быть также перенаправлена к звукопоглощающему подвесному потолку путем отражения или рассеивания от мебели, оборудования, облицовки помещения.

Разбивка звукопоглощающей области на небольшие элементы, чередующиеся с твердой поверхностью, увеличит диффузию и несколько сократит время реверберации.

Дополнительные преимущества вертикальных звукопоглотителей

Во многих помещениях для хорошей акустики необходимо снизить уровень шума. Чем больше звукопоглощающего материала, тем соответственно меньше уровень шума. Учеными доказано, что снижение уровней звукового давления (меньше уровень шума) в помещении приводит к уменьшению психологического напряжения – люди начинают говорить тише.

Для помещений, в которых приоритетом является разборчивость речи, более важное значение по сравнению с временем реверберации имеет значение C50. Хотя STI частично зависит от времени реверберации, этот коэффициент лучше коррелирует с количеством звукопоглощающего материала в помещении. Добавление звукопоглощающих панелей на стены снижает время реверберации и улучшает конфиденциальность речи, что также приводит к снижению уровня звукового давления.

По количеству звукопоглощающих материалов можно рассчитать уровень конфиденциальности речи и уровень снижения звукового давления, но нельзя вычислить время реверберации (RT), в зависимости только от количества звукопоглощающих материалов.

Практические решения с вертикальной акустикой

Основные три фактора, которые следует принимать во внимание, устанавливая стеновые звукопоглощающие панели в помещении:

площадь, которая может быть облицована звукопоглотителем

требования к механической прочности

эстетические требования

Первый и наиболее простой способ – частичное покрытие стен стеновыми панелями. С точки зрения акустики лучше всего установить стеновые панели на две соседние стены, чтобы избежать эффекта порхающего эха.

Другой способ установки стеновых панелей – разбить их на небольшие участки и равномерно распределить их вдоль стены. Это можно сделать как в геометрическом, так и в произвольном порядке. Таким образом, вы можете создать свой неповторимый дизайн.

Еще один простой и функциональный способ размещения звукопоглощающего материала в классных комнатах или офисах, – установка горизонтального пояса из стеновых панелей на удобной для человеческого роста высоте и использование их в качестве информационной доски. В данном случае также предпочтительна установка панелей как минимум на двух стенах в сочетании со звукопоглощающим потолком.

Еще один простой и функциональный способ размещения звукопоглощающего материала в классных комнатах или офисах, – установка горизонтального пояса из стеновых панелей на удобной для человеческого роста высоте и использование их в качестве информационной доски. В данном случае также предпочтительна установка панелей как минимум на двух стенах в сочетании со звукопоглощающим потолком.

Стеновые панели следует размещать на уровне человеческого уха, независимо от того, сидит ли человек или стоит.

Для акустики особенно важны углы между стенами и потолком – именно эта зона играет наиболее эффективную роль в звукопоглощении.

В большинстве случаев лучше всего комбинировать стеновые панели с подвесным потолком:

1) потолок

2a) короткая стена

2b) длинная стена

www.ecophon.com

Акустические системы

Акустические системы — устройства для воспроизведения звука.

Акустические системы — устройства для воспроизведения звука.

Акустические системы бывает однополосными (один широкополосный излучатель, например, динамическая головка) и многополосными (две и более головок, каждая из которых создаёт звуковое давление в своей частотной полосе).

При установки акустики помещения должны удовлетворять ряду требований: пожарным, гигиеническим, акустическим, и т.д. Только выполнение всех требований способно сделать помещение безопасным и функциональным. В данном разделе остановимся на системах для создания акустического комфорта.В настоящее время значительно расширился перечень помещений, в которых акустические требования чрезвычайно важны. Помимо концертных залов, кинотеатров, лекционных помещений, акустика применяется в бассейнах и ресторанах, дискотеках и офисах, в помещениях “домашних кинотеатров” и т.д.

Акустические системы состоят из акустического оформления (например, “закрытый ящик” или “система с фазоинвертором” и др.) и вмонтированных в него излучающих головок (обычно динамических).

Однополосные системы не получили широкого распространения ввиду трудностей создания излучателя, одинаково хорошо воспроизводящего сигналы разных частот. Высокие интермодуляционные искажения при значительном ходе одного излучателя вызваны эффектом Доплера.

Многополосные акустические системы – спектр слышимых человеком звуковых частот разбивается на несколько перекрываемых между собой диапазонов посредством фильтров (комбинации резисторов, конденсаторов и индуктивностей, или с помощью цифрового кроссовера). Каждый диапазон подаётся на свою динамическую головку, которая имеет наилучшие характеристики в этом диапазоне. Таким образом, достигается наиболее высококачественное воспроизведение слышимых человеком звуковых частот (20—20 000 Гц).

Для персональных компьютеров акустичка обычно выполняется совместно с усилителем звуковых частот (т. н. «активные системы акустические ») и подключаются к звуковой карте на системном блоке компьютера.

Для персональных компьютеров акустичка обычно выполняется совместно с усилителем звуковых частот (т. н. «активные системы акустические ») и подключаются к звуковой карте на системном блоке компьютера.

Виды акустических систем.

По типу излучателей

Большинство акустических систем для воспроизведения звука используют динамические головки, но существуют ещё другие, менее распространённые излучатели, например:

- Изодинамические (ортодинамические, излучатели Хейла)

- Ленточные

- Плазменные

- Электростатические.

- Пьезокерамические

По типу усиления

- Пассивные: в корпус многополосной колонки смонтированы группы излучателей, подключенные через пассивный кроссовер частот одной общей парой проводов к отдельному усилителю.

- Пассивные Bi/Tri-wired: в корпус многополосной колонки смонтированы группы излучателей, каждая из которых подключена через пассивный кроссовер своей парой проводов к собственному усилителю.

- Активные: в корпус многополосной колонки смонтированы усилитель и группы излучателей, подключенные к нему через пассивный кроссовер.

- Активные Bi/Tri-amped: в корпус многополосной колонки смонтированы активный фильтр и группы усилителей по числу полос пропускания, подключенные к соответствующим группам излучателей.

Акустические материалы

Подразделяются на звукопоглощающие материалы и звукоизоляционные прокладочные материалы. Звукопоглощающие материалы применяются в основном в звукопоглощающих облицовках производственных помещений и технических устройств, требующих снижения уровня шумов (промышленные цехи, машинописные бюро, установки вентиляции и кондиционирования воздуха и др.), а также для создания оптимальных условий слышимости и улучшения акустических свойств помещений общественных зданий (зрительные залы, аудитории, радиостудии и пр.).

Звукопоглощающая способность материалов обусловлена их пористой структурой и наличием большого числа открытых сообщающихся между собой пор, максимальный диаметр которых обычно не превышает 2 мм (общая пористость должна составлять не менее 75% по объёму). Большая удельная поверхность материалов, создаваемая стенками открытых пор, способствует активному преобразованию энергии звуковых колебаний в тепловую энергию вследствие потерь на трение. Эффективность звукопоглощающих материалов оценивается коэффициентом звукопоглощения a, равным отношению количества поглощённой энергии к общему количеству падающей на материал энергии звуковых волн.

Звукопоглощающие материалы

Звукопоглощающие материалы имеют волокнистое, зернистое или ячеистое строение и могут обладать различной степенью жёсткости (мягкие, полужёсткие, твёрдые). Мягкие звукопоглощающие материалы изготовляются на основе минеральной ваты или стекловолокна с минимальным расходом синтетического связующего (до 3% по массе) или без него. К ним относятся маты или рулоны с объёмной массой до 70 кг/м3, которые обычно применяются в сочетании с перфорированным листовым экраном (из алюминия, асбестоцемента, жёсткого поливинилхлорида) или с покрытием пористой плёнкой. Коэффициент звукопоглощения этих материалов на средних частотах (250—1000 Гц) от 0,7 до 0,85.

Звукопоглощающие материалы имеют волокнистое, зернистое или ячеистое строение и могут обладать различной степенью жёсткости (мягкие, полужёсткие, твёрдые). Мягкие звукопоглощающие материалы изготовляются на основе минеральной ваты или стекловолокна с минимальным расходом синтетического связующего (до 3% по массе) или без него. К ним относятся маты или рулоны с объёмной массой до 70 кг/м3, которые обычно применяются в сочетании с перфорированным листовым экраном (из алюминия, асбестоцемента, жёсткого поливинилхлорида) или с покрытием пористой плёнкой. Коэффициент звукопоглощения этих материалов на средних частотах (250—1000 Гц) от 0,7 до 0,85.

Смотрите также:

3D кинотеатр

акустическая обработка помещения

Домашние кинотеатры в интерьере

Новый многозальный кинотеатр “СИНЕМА ПАРК STARLIGHT на Багратионовской”

Ремонт в Кинотеатре “Орленок”

www.kinocreativ.ru

Звукоизоляционные и звукопоглощающие материалы

Изолирование помещений возводимого дома от лишнего шума – важная часть строительства. Ранее на этом изрядно экономили и применяли материалы, которые обладали хорошей проводимостью звука. Теперь же требования к использованию звукопоглощающих материалов при строительстве ужесточаются. Ведь лишний шум, проникающий в жилище извне или из соседних помещений, вызывает стресс.

Виды акустических материалов

Для обозначения акустических материалов применяют два термина, которые порой путают. Так, звукоизоляционные материалы часто называют звукопоглощающими, хотя принцип их разнится. Первые служат преградой для звуковой волны и мешают акустическому шуму проникать за звукоизоляционную конструкцию. Второй поглощает звук и не допускает его отражения от возможных преград обратно.

Применение в строительстве акустических материалов

Для того чтобы защитить помещение от лишних звуков, необходимо установить преграду для акустических волн. Чтобы обеспечить звукоизоляцию, выстраивают многослойный пол или стены, чтобы энергия волн звука рассеивалась внутри них. В основном звукопоглощающие материалы используют при облицовывании производственных помещений, где необходимо снижение уровня шума. Также их применяют для создания улучшенных акустических свойств тех помещений, которые предназначены для радиостудий, зрительных залов, аудиторий. Способность поглощать звук объясняется пористой структурой материалов, где открытые поры сообщаются меж собой. Их диаметр составляет не больше двух миллиметров. Чтобы оценить, насколько эффективны звукопоглощающие материалы, необходимо рассчитать коэффициент звукопоглощения, который равен отношению поглощенной энергии к количеству попадающих на материал звуковых волн, взятых в общем количестве.

Материалы, поглощающие звук, обладают различным строением. Они могут быть ячеистыми, волокнистыми или зернистыми; резонансными поглотителями звука или пористыми. По жесткости различают мягкие, которые изготавливают из микроволокна или минеральной ваты, жесткие и полужесткие – стекловолокнистые или минераловатные плиты.

Мягкие материалы, к которым относятся рулоны или маты, применяются вместе с листовыми перфорированными экранами из алюминия и других металлов. Полужесткие звукопоглощающие материалы покрывают плёнкой или пористой краской. Твёрдые плиты для поглощения звука имеют волокнистое строение. Их изготавливают из гранулированной минеральной ваты или суспензированной. Твердые звукопоглощающие материалы включают такие разновидности, как штукатурные растворы и плиты. Чтобы подобрать необходимые акустические материалы, необходимо исходить из предназначения помещения, его архитектурных особенностей.

Современные материалы для поглощения звука изготавливают из минераловаты на базальтовой основе, причем коэффициент поглощения звука у них составляет 0,9. Для использования в конструкциях полов применяют маты из штапельного стекловолокна. Они способны снижать шум на тридцать семь децибел. В горизонтальных перекрытиях используют в качестве звукоизоляции стеклохолст, который имеет одностороннее битумное покрытие. Перфорированные металлические облицовки применяют для каркасных стен для поглощения звука при устройстве потолков. Мягкую поглощающую звук облицовку используют для пола и потолка в помещениях, где есть особые требования к акустике. Материалом нового поколения является вспененный полиэтилен. Он более надежен, чем прочие материалы, но и значительно дороже по цене.

При строительстве жилых помещений применяют звукоизоляционные панели из современных синтетических материалов. Они обладают высокой прочностью и долговечностью.

Основными требованиями для материалов, которые призваны поглощать шум, является коэффициент поглощения звука не ниже 0,2, плотность материалов не более трехсот-четырехсот килограммов на кубометр. Обязательно материал должен быть огнеустойчивым, экологически чистым и противостоять гниению.

fb.ru